RVM Betriebsanleitung

RVM Betriebsanleitung

RVM Betriebsanleitung

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

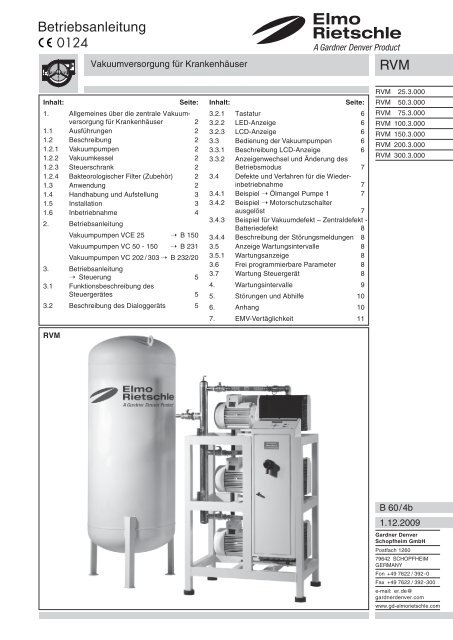

<strong>Betriebsanleitung</strong><br />

0124<br />

Vakuumversorgung für Krankenhäuser<br />

<strong>RVM</strong><br />

Inhalt:<br />

Seite:<br />

1. Allgemeines über die zentrale Vakuumversorgung<br />

für Krankenhäuser 2<br />

1.1 Ausführungen 2<br />

1.2 Beschreibung 2<br />

1.2.1 Vakuumpumpen 2<br />

1.2.2 Vakuumkessel 2<br />

1.2.3 Steuerschrank 2<br />

1.2.4 Bakteorologischer Filter (Zubehör) 2<br />

1.3 Anwendung 2<br />

1.4 Handhabung und Aufstellung 3<br />

1.5 Installation 3<br />

1.6 Inbetriebnahme 4<br />

2. <strong>Betriebsanleitung</strong><br />

Vakuumpumpen VCE 25 ➝ B 150<br />

Vakuumpumpen VC 50 - 150 ➝ B 231<br />

Vakuumpumpen VC 202 / 303 ➝ B 232/20<br />

3. <strong>Betriebsanleitung</strong><br />

➝ Steuerung 5<br />

3.1 Funktionsbeschreibung des<br />

Steuergerätes 5<br />

3.2 Beschreibung des Dialoggeräts 5<br />

<strong>RVM</strong><br />

Inhalt:<br />

Seite:<br />

3.2.1 Tastatur 6<br />

3.2.2 LED-Anzeige 6<br />

3.2.3 LCD-Anzeige 6<br />

3.3 Bedienung der Vakuumpumpen 6<br />

3.3.1 Beschreibung LCD-Anzeige 6<br />

3.3.2 Anzeigenwechsel und Änderung des<br />

Betriebsmodus 7<br />

3.4 Defekte und Verfahren für die Wiederinbetriebnahme<br />

7<br />

3.4.1 Beispiel ➝ Ölmangel Pumpe 1 7<br />

3.4.2 Beispiel ➝ Motorschutzschalter<br />

ausgelöst 7<br />

3.4.3 Beispiel für Vakuumdefekt – Zentraldefekt -<br />

Batteriedefekt 8<br />

3.4.4 Beschreibung der Störungsmeldungen 8<br />

3.5 Anzeige Wartungsintervalle 8<br />

3.5.1 Wartungsanzeige 8<br />

3.6 Frei programmierbare Parameter 8<br />

3.7 Wartung Steuergerät 8<br />

4. Wartungsintervalle 9<br />

5. Störungen und Abhilfe 10<br />

6. Anhang 10<br />

7. EMV-Vertäglichkeit 11<br />

<strong>RVM</strong> 25.3.000<br />

<strong>RVM</strong> 50.3.000<br />

<strong>RVM</strong> 75.3.000<br />

<strong>RVM</strong> 100.3.000<br />

<strong>RVM</strong> 150.3.000<br />

<strong>RVM</strong> 200.3.000<br />

<strong>RVM</strong> 300.3.000<br />

B 60/4b<br />

1.12.2009<br />

Gardner Denver<br />

Schopfheim GmbH<br />

Postfach 1260<br />

79642 SCHOPFHEIM<br />

GERMANY<br />

Fon +49 7622 / 392-0<br />

Fax +49 7622 / 392-300<br />

e-mail: er.de@<br />

gardnerdenver.com<br />

www.gd-elmorietschle.com

1. Allgemeines über die zentrale Vakuumversorgung für Krankenhäuser<br />

1.1 Ausführungen<br />

Diese <strong>Betriebsanleitung</strong> gilt für Krankenhauskompaktanlagen des Typs <strong>RVM</strong>.<br />

«ZENTRALE VAKUUM-VERSORGUNG FÜR KRANKENHÄUSER»<br />

Das Saugvermögen bei freier Ansaugung beträgt 3 x 25, 3 x 50, 3 x 70, 3 x 100, 3 x 150, 3 x 200 und 3 x 300 m 3 /h bei 50 Hz.<br />

Der Enddruck der Pumpen ist 10 mbar (abs.). Die Abhängigkeit des Saugvermögens vom Ansaugdruck zeigen die Datenblätter<br />

D154 (VCE), D 231 (VC 50 - 150) und D 232/20 (VC 202 + 303).<br />

1.2 Beschreibung<br />

Die Vakuumanlage für Krankenhäuser Typ <strong>RVM</strong> besteht aus drei Vakuumpumpen des Typs VCE oder VC, aufgebaut auf einem<br />

stehenden Rahmen, einem Vakuumkessel, einem Steuerschrank mit frei programmierbarer Steuerung sowie ein Kondensatabscheider<br />

auf der Druckseite. Als Zubehör ist ein saugseitiger Bakterienfilter mit By-pass erhältlich.<br />

Ein saugseitig eingebautes Rückschlagventil vor jeder Pumpe verhindert ein Belüften des evakuierten Systems nachdem<br />

Ausschalten der Pumpen. Das Rückschlagventil dient darüber hinaus als Sicherheitsfunktion und verhindert, dass sich der<br />

Förderraum der Pumpe nach dem Ausschalten mit Öl füllt, was bei einem Neustart zu Ölschlägen führen würde. Zu Wartungszwecken<br />

ist vor jeder Pumpe ein Kugelhahn eingebaut, um diese während der Betriebszeit vom System trennen zu können.<br />

Für eine konstante Druckregelung kann die Anlage optional mit einem Magnetventl für jede Pumpe ausgerüstet werden.<br />

1.2.1 Vakuumpumpen<br />

Die eingesetzten Vakuumpumpen arbeiten nach dem Drehschieberprinzip, sind ölumlaufgeschmiert mit integriertem<br />

Ölnebelabscheider und Rückführung des Öls in den Ölkreislauf. Saugseitig ist die Pumpe durch einen Siebfilter vor<br />

Verschmutzungen geschützt.<br />

1.2.2 Vakuumkessel<br />

Der Vakuumkessel ist in stehender (alternativ liegender) Ausführung mit einem Volumen von 300, 500, 800, 1000, 1500, 2000,<br />

3000 oder 5000 l lieferbar. Materialspezifikation Stahl St 37-2, außen lackiert, alternativ verzinkt.<br />

Alle Vakuumkessel sind mit einem Kugelhahn für den Kondensat-Ablass ausgerüstet und dürfen nur für Vakuum<br />

benutzt werden.<br />

1.2.3 Steuerschrank<br />

Die Anlage ist mit einer frei programmierbaren Steuerung ausgerüstet.<br />

Die Bedienung erfolgt über ein Bedientableau mit visualisierter Anzeige. Die Ausführung entspricht den neuesten europäischen<br />

Normen (siehe Bedienungsanleitung für Steuergerät).<br />

1.2.4 Bakteorologischer Filter (Zubehör)<br />

Der bakteriologischer Filter ist als Zubehör für alle Anlagengrößen erhältlich. Er wird saugseitig vor dem Kessel montiert und<br />

verhindert, dass Keime über das Vakuumsystem ins Freie gelangen.<br />

Es müssen Minimum zwei Filter im Bypass montiert werden. Im Austritt der Zentrale befindet sich ein Abscheiderbehälter, um<br />

den Austritt von Öldämpfen zu reduzieren.<br />

1.3 Anwendung<br />

Als zentrale Vakuumversorgung in Krankenhäuser z.B. für Sekretabsaugung.<br />

Der Arbeitsdruck liegt normalerweise bei 200 - 400 mbar (abs.) oder im konstanten Vakuum zwischen 10 - 500 mbar (abs.).<br />

Die abgesaugte Luft darf kein Wasser und keine anderen Flüssigkeiten enthalten. Aggressive oder brennbare Gase<br />

und Dämpfe dürfen nicht abgesaugt werden.<br />

Die Umgebungstemperatur und die Ansaugtemperatur muss zwischen 5 und 40°C liegen. Bei Temperaturen außerhalb<br />

dieses Bereiches bitten wir um Rücksprache.<br />

- 2 -

1.4 Handhabung und Aufstellung<br />

Im Normalbetrieb können Oberflächentemperaturen von über 70°C auftreten, die Berührung dieser Teile ist zu vermeiden.<br />

Die <strong>RVM</strong> Zentralanlagen können nur in horizontaler Einbaulage fehlerfrei betrieben werden.<br />

Das Öffnen des Schaltschranks darf nur außerhalb des Betriebs von einem qualifizierten Fachmann gemäß der<br />

Norm EN 60204 durchgeführt werden.<br />

Das Bedienpult und der Schaltschrank müssen zugänglich bleiben.<br />

Die bakteriologische Filtereinheit muss für die Wartung zugänglich sein.<br />

Bei Aufstellung höher als 1000 m über dem Meeresspiegel macht sich eine Leistungsminderung bemerkbar. In diesem<br />

Fall bitten wir um Rücksprache.<br />

Die zentrale Vakuumversorgung für Krankenhäuser wird üblicherweise in einem Technikraum aufgestellt. Die Umgebungstemperatur<br />

darf 40°C nicht überschreiten.<br />

Bei Aufstellung und Betrieb sind die aktuellen Unfallverhütungsvorschriften zu beachten.<br />

1. Der Vakuumanschluss befindet sich an der Stirnseite des Sammelrohrs.<br />

Bei zu enger und/ oder langer Saugleitung vermindert sich das Saugvermögen der Vakuumpumpe. Die Abluft muss<br />

gemäß den gültigen Normen ins Freie geführt werden.<br />

2. Vor dem Betrieb der Vakuumpumpe ist der Ölstand zu überprüfen (siehe oberes Öl-Schauglas (I), gegebenenfalls Öl nachfüllen).<br />

3. Die elektrische Zuleitung muss im Schaltschrank angeschlossen werden. Die Absicherung ist bauseits vorzusehen. Die elektrischen<br />

Daten sind mit den Daten des vorhandenen Stromnetzes zu vergleichen (Stromart, Spannung, Netzfrequenz, zulässige<br />

Stromstärke).<br />

Im Steuerschrank ist ein mechanischer Sicherheitsschalter (Vacuostat) installiert. Bei einem Steuerungsdefekt schaltet dieser<br />

automatisch bei einem Druck von 500 mbar (abs) eine oder zwei Vakuumpumpen ein. Ob eine oder zwei Pumpen aktiviert werden,<br />

ist abhängig von der Schalterposition 2S2 oder 2S3. Wenn 2S2 und 2S3 auf Pos. 1 gestellt ist, werden die Pumpen P1 und P3<br />

eingeschaltet, wenn 2S2 und 2S3 auf Pos. 2 gestellt ist, wird P2 eingeschaltet.<br />

Sollte unter diesen Umständen der Druck nicht aufrecht erhalten werden können, erfolgt eine Alarmierung.<br />

Die elektrische Installation darf nur von einer Elektrofachkraft unter Einhaltung der EN 60204 vorgenommen werden.<br />

Der Hauptschalter muss durch den Betreiber vorgesehen werden.<br />

1.5 Installation<br />

1. Allgemeine Informationen<br />

- Installation nach den augenblicklich geltenden Normen, darunter auch die Norm DIN EN ISO 7396-1:2007.<br />

- Der Einbau der Zentrale erfolgt in einem technischen Raum mit einem nivellierten Fussboden, mit einer ausreichenden<br />

Beleuchtung und einer Steckdose, einer geeigneten Tür, mit einer Ventilation durch einen Abzug (m³/h, siehe<br />

Tabelle) oder einer Klimaanlage. Vorzusehen ist eine Versorgung mit Drehstrom 400 V (Standard) mit einer bestimmten<br />

Leistung (kW, siehe Tabelle).<br />

- Brandschutz-Vorrichtung : die erforderlichen und geeigneten Feuerlöscher (Pulver) sind in der Nähe der Vakummzentrale<br />

anzuordnen.<br />

2. Technische Angaben<br />

Hinweise:<br />

- Die angegebenen Durchmesser Ø gelten für Verbindungsrohrleitungen zwischen der Vakuumzentrale und dem Benutzer.<br />

- Die Durchsätze des Ventilators sind für einen Temperaturunterschied von 10° C und für eine im Betrieb laufende<br />

Pumpe berechnet.<br />

- Filterung: bakteriologischer Filter (2 Filter, parallel im Bypass).<br />

Type kW Ø m³/h<br />

Filter Nr.<br />

<strong>RVM</strong> 25.3.000 2,22 25 mm 180 910092<br />

<strong>RVM</strong> 50.3.000 3,75 25 mm 260 910094<br />

<strong>RVM</strong> 75.3.000 5,55 25 mm 360 910094<br />

<strong>RVM</strong> 100.3.000 6,6 / 9,0 40 mm 530 910095<br />

<strong>RVM</strong> 150.3.000 9 / 12 50 mm 720 910096<br />

<strong>RVM</strong> 200.3.000 12 / 16,5 50 mm 960 910096<br />

<strong>RVM</strong> 300.3.000 16,5 / 22,5 50 mm 1300 910097<br />

- 3 -

3. Ausbau des Altgerätes<br />

- Der Ausbau des alten Geräts beim Einsatz einer neuen medizinischen Vakuumzentrale (Zentrale, Behälter, Rohrleitungen,<br />

Filterungen usw.) wird entweder durch den Kunden oder durch Elmo Rietschle vorgenommen, wobei<br />

Vorsichtsmassnahmen, die im Rahmen von durch Bakterien kontaminiertem Material sowie geltenden Bestimmungen<br />

zu berücksichtigen sind (dichte Handschuhe, Maske usw.).<br />

- Das Innere der Pumpe muss durch den Kunden dekontaminiert werden.<br />

- Im Rahmen des Ausbaus nach Ablauf der Lebensdauer einer Anlage sind die gleichen Vorsichtsmassnahmen vorzusehen.<br />

4. Ausfall der Spannung<br />

Bei Unterbrechung der Stromversorgung oder bei Ausfall der Spannung ist die Vakuumfunktion nicht mehr gewährleistet. Bei der<br />

Rückkehr der Stromversorgung wird die Zentrale automatisch wieder in Betrieb gesetzt und die Pumpen können jederzeit wieder<br />

anlaufen (hierzu sind die erforderlichen Sicherheitsmassnahmen zu treffen).<br />

5. Alarm (potentialfreie Kontakte geschlossen)<br />

- Die Alarmsignale müssen vom Klemmenkasten des Steuerschranks mit dem Sicherheitsraum des Krankenhauses verbunden<br />

werden.<br />

Alarm-Typ:<br />

* Vakuumdefekt: - 400 mbar<br />

* Alarm = Unterbrechung der Stromversorgung, Schutzschalter defekt und Ölniveau (option); Klemmenbelegung siehe Schaltplan<br />

1.6 Inbetriebnahme<br />

Vor dem Betrieb sind alle Überwachungs- und Sicherheitseinrichtungen auf Funktion zu prüfen.<br />

Vor Inbetriebnahme die Schrauben des Steuerpults überprüfen und gegebenenfalls nachziehen.<br />

Die Verlegung und Prüfung des Kabels obliegt dem Krankenhaus.<br />

1. Die Pumpen nacheinander einschalten und die Drehrichtung nach Pfeil (O) kontrollieren, indem Sie jede Vakuumpumpe im<br />

Handbetrieb kurz einschalten.<br />

2. Nach korrigierter Drehrichtung, kann der gewünschte Betriebsdruck am Bedienpult eingestellt werden.<br />

Vom Hersteller eingestellter Wert: - 800 mbar<br />

Konstantes Vakuum:<br />

± 20 mbar<br />

Übliches Vakuum:<br />

- 800 mbar; - 600 mbar<br />

Die Parameter dürfen ohne Abstimmung mit Elmo Rietschle nicht geändert werden.<br />

Nach evtl. Korrektur der Drehrichtung Motor erneut starten und nach ca. 2 Minuten wieder abstellen, um fehlendes Öl entsprechend<br />

Ölstand im Schauglas (I) nachzufüllen. Dieses Nachfüllen an der Einfüllstelle (H) muss wiederholt werden, bis sich der<br />

Ölkühler vollständig gefüllt hat. Die Einfüllstelle darf nicht bei laufender Pumpe geöffnet werden.<br />

Den Wahlschalter des Druckschalters auf Stellung 1 schalten, damit ist die Sicherheitsfunktion des Aggregates aktiviert.<br />

- 6 -

3. <strong>Betriebsanleitung</strong> ➝ Steuergerät<br />

Steuergerät für die Vakuumpumpen<br />

3.1 Funktionsbeschreibung des Steuergeräts<br />

Das Steuergerät der Vakuumpupen ist ein in sich geschlossenes Gerät, das einen speziell für eine möglichst benutzerfreundliche<br />

Anwendung entwickelten Steuerteil (SPS) umfasst, sowie einen Leistungsteil, der je nach Pumpe, für deren Bedienung<br />

er vorgesehen ist, in verschiedenen Versionen erhältlich ist. Es gibt auch mehrere Versionen des Steuergeräts, die für<br />

die Steuerung von Vakuumpumpen vorgesehen sind.<br />

3.2 Beschreibung des Dialoggeräts<br />

Das Dialoggeräts umfasst neben sieben Tasten für die Programmierung und den Dialog mit dem Steuergerät eine LCD<br />

Anzeige.<br />

LCD Anzeige mit<br />

Hintergrundbeleuchtung<br />

4 x 20 W<br />

- 5 -

Beschreibung der Elemente des Dialoggeräts<br />

3.2.1 Tastatur<br />

Die Tastatur umfasst nur sieben Tasten, und ist damit einfach und schnell zu bedienen.<br />

• Vier gelbe Pfeiltasten für die Auswahl von Daten, Parametern und Menüs, die folgendermassen bezeichnet werden:<br />

FG (Pfeil nach links)<br />

FD (Pfeil nach rechts)<br />

Die Tasten FG und FD dienen zur Menuauswahl.<br />

FH (Pfeil nach oben)<br />

FB (Pfeil nach unten)<br />

Die Tasten FH und FB dienen zur Auswahl des Betriebsmodus und zur Änderung von Parametern.<br />

Hinweis: Mit Hilfe dieser Pfeiltasten können auch die programmierten Daten ohne ungewollte Änderung abgefragt werden, da<br />

jede Änderung durch die Enter-Taste bestätigt werden muss, um von der SPS berücksichtigt zu werden.<br />

• Eine Entertaste beispielsweise zum Bestätigen des Parameters oder des Betriebsmodus:<br />

• Eine Wartungstaste, mit der beispielsweise die Betriebsdauer abgefragt werden kann:<br />

• Eine Alarmquittierungstaste, mit der beispielsweise die Übertragung einer Alarmmeldung verhindert werden kann:<br />

3.2.2 Anzeige LEDS<br />

• Eine grüne Leuchtdiode zeigt die Spannungsversorgung des Steuergeräts an.<br />

• Eine rote Leuchtdiode zeigt einen Alarm an, beispielsweise einen Schutzschalterdefekt.<br />

• Eine blaue Leuchtdiode zeigt an, dass die Wartung erforderlich ist.<br />

3.2.3 LCD-Anzeige<br />

Diese Anzeige ist für den Dialog zwischen dem Bediener und der SPS vorgesehen. Im Normalfall zeigt er die Funktionsweise,<br />

Vakuum in mbar und den Betriebsmodus der Pumpen an. Seine Funktionen werden im folgenden Teil beschrieben.<br />

3.3 Bedienung des Steuergeräts für Vakuumpunpen<br />

3.3.1 Beschreibung LCD-Anzeige<br />

Auf der LCD Anzeige werden mehrere Parameter angegeben.<br />

• Istwert als DIfferenzdruck in mbar.<br />

• Betriebsmodus.<br />

• Grundlastpumpe.<br />

Vakuum: -xxxmB<br />

p1 : M p2 : M p3 : M<br />

xxxmB : Vakuum in mbar am Vakuumsensor<br />

P : Entspricht dem Pumpentyp an jedem SPS-Ausgang. Ein Grosses P gibt die Grundlastpumpe, ein kleines p gibt das<br />

Folgeaggregat an.<br />

M : Betriebsmodus :<br />

· S für Stillstand.<br />

· H für Handbetrieb.<br />

· A für Automatik außer Betrieb.<br />

· F für Automatik in Betrieb.<br />

· D für Defekt.<br />

Die Alarmmeldungen werden auf Zeile 2 der LCD Anzeige gemeldet, zum Beispiel:<br />

· Bei Ölstandsproblem ➝ OELSTANDDEFEKT (nur wenn Ölniveauschalter vorhanden)<br />

· Bei Vakuumproblem ➝ VAKUUMDEFEKT<br />

· Bei Batterieprobleme ➝ BATTERIEDEFEKT<br />

- 6 -

3.3.2 Anzeigewechsel und Änderung des Betriedsmodus<br />

Dafür werden die Richtungstasten sowie die Entertaste<br />

verwendet.<br />

Mit den Tasten ← und → kann zwischen Betriebsanzeige,<br />

Statusanzeige und Pumpenzustandsanzeige hin und hergewechselt<br />

werden. Je nach angeschlossenen Pumpen<br />

gelangt man zu folgendem.<br />

Pumpe x<br />

« Pumpenzustand »<br />

x : Pumpennummer (1 bis 4)<br />

« Pumpenzustand » : AUTOMATIK<br />

: HANDBETRIEB<br />

: STILLSTAND<br />

• Die Auswahl dieser drei Betriebsmodi erfolgt mit den Tasten ↑ und ↓, wobei der Moduswechsel mit der Enter Taste zu<br />

bestätigen ist. Mit den Tasten ← und → gelangt man wieder zum Hauptmenü zurück.<br />

• Im Automatikmodus wird die Inbetriebnahme oder die Ausserbetriebnahme von der SPS gemäss der programmierten Parameter<br />

oder der Betriebsbedingungen gesteuert. Es erscheinen die folgenden Zustandsmeldungen:<br />

« Pumpenzustand » : AUTOMATIK IN BETRIEB<br />

: AUTOMATIK AUSSER BETRIEB<br />

3.4 Defekte und Verfahren für die Wiederinbetriebnahme<br />

Die Zeile 2 der LCD Anzeige informieret den Bediener über eventuelle Defekte.<br />

Es muss die Alarmquittierungstaste betätigt werden. In der LCD Anzeige erscheint der Defekt. Wenn nichts angezeigt wird, heißt<br />

das, dass eine Pumpe defekt ist. Für weitere Informationen müssen Sie in den Status der Pumpe gehen. Andere Defekte werden<br />

direkt angezeigt:<br />

3.4.1 Beispiel für einen Ölstandsmangel bei Pumpe 1 (nur wenn Ölniveauschalter vorhanden)<br />

LCD Anzeige Pumpe 1<br />

Vakuum: -xxxmb<br />

Defekt<br />

p1 : D P2 : F p3 : H<br />

Pumpe 1<br />

Stillstand<br />

Ölstandsdefekt<br />

Es muss die Alarmquittierungstaste betätigt werden, bevor die Wiederinbetriebnahme gewählt wird:<br />

• Mit der ACQ – Taste kann auch die Übertragung einer Alarmmeldung verhindert werden, d.h., dass das vom Übertragungsrelais<br />

gegebene Alarmsignal 15 Minuten lang blockiert wird.<br />

3.4.2 Beispiel für Motorschutzschalter ausgelöst bei Pumpe 1<br />

LCD Anzeige Pumpe 1<br />

Vakuum: -xxxmB<br />

Defekt<br />

p1 : D P2 : F p3 : H<br />

Pumpe 1<br />

Stillstand<br />

Schutzschalterdefekt<br />

Es muss die Alarmquittierungstaste betätigt werden, bevor die Wiederinbetriebnahme gewählt wird:<br />

• Mit der Alarmquittierungstaste kann auch die Übertragung einer Alarmmeldung verhindert werden, d.h., dass das vom<br />

Übertragungsrelais gegebene Alarmsignal 15 Minuten lang blockiert wird.<br />

- 7 -

3.4.3 Beispiel für Vakuumdefekt oder Batteriedefekt<br />

LCD Anzeige Pumpe 1<br />

Vakuum: -xxxmb<br />

DEFEKT<br />

p1 : F p2 : F p3 : H<br />

DEFEKT<br />

BATTERIEDEFEKT<br />

VAKUUMDEFEKT<br />

Es muss die Alarmquittierungstaste betätigt werden, bevor die Wiederinbetriebnahme gewählt wird:<br />

• Mit der Alarmquittierungstaste kann auch die Übertragung einer Alarmmeldung verhindert werden, d.h., dass das vom<br />

Übertragungsrelais gegebene Alarmsignal 15 Minuten lang blockiert wird.<br />

3.4.4 Beschreibung der Störmeldungen<br />

- Der Ausgang Vakuumdefekt ist aktiviert ( der Kontakt öffnet sich ), wenn das Vakuum unter – 400 mbar fällt. Der Kontakt<br />

schließt sich automatisch, wenn die Vakuumhöhe gleich oder höher - 400 mbar beträgt.(Dieser Wert wurde werkseitig eingestellt<br />

und kann nicht verändert werden).<br />

- Der Ausgang Defekt ist aktiviert (der Kontakt öffnet sich), sobald ein Ölstanddefekt, Schutzschalterdefekt oder Batteriedefekt<br />

auftritt. Dieser Ausgang wird deaktiviert (der Kontakt schließt sich), nach dem mit der Alarmquittierungstaste quittiert wurde.<br />

Falls der Defekt nach 15 Minuten immer noch vorhanden ist, wird der Ausgang erneut aktiviert.<br />

• Ein Ölstanddefekt wird erst nach 10 s im stabilen Zustand, gemeldet (option).<br />

• Ein Schutzschalter, Batteriedefekt wird sofort gemeldet.<br />

3.5 Anzeige Wartungsintervalle<br />

Durch Betätigen der Wartungstaste wird der Betriebsstundenzähler für die Pumpenwartung im LCD aktiviert. Durch Betätigen<br />

der → Taste kommt wieder die Standard LCD - Anzeige.<br />

Von einer Pumpenzustandsanzeige kann durch anhaltendes Drücken der Entertaste, in der vierten Zeile der LCD Anzeige die<br />

Anzahl der Betriebsstunden der jeweiligen Pumpe angezeigt werden.<br />

Wartungsintervalle Pumpe 1<br />

WARTUNG :<br />

XXXXXX H<br />

PUMPE 1<br />

AUTOMATIK IN BETRIEB<br />

3.5.1 Wartungsanzeige<br />

Sobald der Betriebsstunden Zähler die bei der Installation programmierte Wartungszeit erreicht hat, leuchtet die blaue Leuchtdiode<br />

auf.<br />

3.6 Frei programmierbare Parameter<br />

Für die Programmierung der Betriebsparameter sind gleichzeitig die Tasten FB, FH und Entertaste 10 Sekunden lang zu betätigen.<br />

Für die Eingabebestätigung von neuen Daten, muss die Enteraste gedruckt werden.<br />

Betriebsparameter : ( mit → wählen):<br />

- VAKUUMREGELUNG : xxxx mB<br />

- PUMPENROTATION : xxxx H<br />

- STUNDENREGELUNG : xxxx<br />

- MINUTENREGULUNG : xxxx<br />

- STUNDE VORMITTAG : xxxx (Stundenaufgabe für beginn Tagesbetrieb (wenn Tag und Nachtbetrieb unterschiedlich)<br />

im Tagesbetrieb läuft Pumpe durch. Wenn Standardbetrieb = 0 eingeben)<br />

- STUNDE NACHT : xxxx (Stundenangabe wann Nachbetrieb beginnt. Nachbetrieb = automatische Pumpeneinschaltung<br />

zwischen – 600 und – 800 mbar. Wenn Standardbetrieb = 24 eingeben)<br />

Entertaste drücken für Rückkehr zur LCD – Anzeige<br />

3.7 Wartung Steuergerät<br />

Das Steuergerät soll regelmäßig gereinigt werden.<br />

XXXXXX H<br />

- 8 -

4. Wartungsintervalle<br />

Wartung nach Betriebsstunden<br />

1000 2000 3000 4000 5000 6000 7000 8000 9000 1000<br />

Stunden P1<br />

Stunden P2<br />

Stunden P3<br />

Ölwechsel<br />

Reinigung Gasballastventil<br />

Filterwechsel: Patrone (bakteriologisch)<br />

Kontrolle: Ölleckage<br />

Kontrolle: Magnetventil (option)<br />

Kontrolle: Abluftfilter<br />

Kontrolle: Ansaugfilter<br />

Austausch: Entölerelement<br />

Austausch: Dichtung Entölereinsatz<br />

Reinigung der Zentralanlage<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Datum und Unterschrift<br />

Bemerkungen:<br />

Alle Wartungsarbeiten sollen mit dichten Handschuhen ausgeführt werden.<br />

Für die Wartung der Geräte, verwenden Sie nur Original Elmo Rietschle Ersatzteile und Öle, um einen störungsfreien Betrieb der<br />

Zentralanlage zu gewährleisten.<br />

Die Ansaugrohre und Abluftrohre jedes 5 Jahr ersetzen.<br />

Wir empfehlen eine vollständige Überholung der Zentralanlage nach Ablauf von 15.000 Betriebsstunden durch Elmo Rietschle.<br />

Alle Wartungsarbeiten (1000 Stunden) sollen wenigstens ein Mal pro Jahr und die zusätzlichen Wartungsarbeiten (2000 Stunden)<br />

wenigstens jedes 5 Jahr ausgeführt werden.<br />

Die Verschleißteile, Öle, Patronen sind Sonderabfall und nach den landesüblichen Abfallgesetzen durch das Krankenhaus zu entsorgen.<br />

Die Puffer Batterie der Steuerung muss nach Ablauf von zwei Jahren getauscht werden.<br />

Das Magnetventil (option) muss jährlich auf Funktion geprüft werden.<br />

Folgende vorgehensweise wird vorgeschlagen - prüfen im Handbetrieb:<br />

- Einschalten der jeweiligen Vakuumpumpe<br />

- Beobachten des Druckes<br />

- Bei keiner Änderung des Druckes das Magnetventi austauschen.<br />

- 9 -

5. Störungen und Abhilfe<br />

5. Störungen und Abhilfe<br />

5.1 Vakuumpumpe wird durch Motorschutzschalter<br />

abgeschaltet(siehe auch <strong>Betriebsanleitung</strong> Steuergerät):<br />

5.1.1 Netzspannung/Frequenz stimmt nicht mit den Motordaten<br />

überein.<br />

5.1.2 Anschluss am Motorklemmbrett ist nicht korrekt.<br />

5.1.3 Vakuumpumpe bzw. deren Öl ist zu kalt.<br />

5.1.4 Das Schmieröl hat eine zu hohe Viskosität.<br />

5.1.5 Die Luftentölelemente sind verschmutzt.<br />

5.1.6 Der Gegendruck bei Wegleitung der Vakuum-Abluft ist<br />

zu hoch.<br />

5.2 Durch zu niedrigen Ölstand wird die Pumpe aus geschaltet<br />

(Ölniveauschalter Option).<br />

5.2.1 Siehe Ölstand im Schauglas und nachfüllen<br />

5.3 Vakuumdefekt schaltet die Pumpe aus<br />

5.3.1 Prüfen ob Schlauch zum Vakuumaufnehmer richtig angeschlossen<br />

ist.<br />

5.3.2 Prüfen ob elektrische Spannung vorhanden ist.<br />

5.3.3 Vakuumlevel in Leitungen prüfen.<br />

5.5 Batteriedefekt<br />

5.5.1 Batterie auswechseln, Sie befindet sich unter der Abdeckung<br />

des Steuergerätes. Zum wechseln Hauptschalter<br />

auf 0, Batterie innerhalb von 5 Minuten wechseln,<br />

Hauptschalter wieder ein.<br />

5.6 Saugvermögen ist ungenügend:<br />

5.6.1 Bakteriologischer Filter ist verschmutzt.<br />

5.6.2 Programmierte Vakuumwerte prüfen, ebenfalls prüfen ob<br />

Leck im Vakuumsystem.<br />

5.7 Vakuumpumpe wird zu heiß:<br />

5.7.1 Umgebungs- oder Ansaugtemperatur ist zu hoch.<br />

5.7.2 Kühlluftstrom wird behindert.<br />

5.7.3 Fehler wie unter 5.1.4, 5.1.5 und 5.1.6.<br />

5.8 Vakuumpumpe erzeugt abnormales Geräusch:<br />

Anmerkung: Ein hämmerndes Geräusch der Lamellen<br />

beim Kaltstart ist normal, wenn es mit zunehmender<br />

Betriebstemperatur innerhalb von 2 Minuten verschwindet.<br />

5.8.1 Die Kupplungsgummis sind verschlissen (siehe „Wartung“<br />

Vakuumpumpen).<br />

5.8.2 Das Pumpengehäuse ist verschlissen (Rattermarken).<br />

Abhilfe: Reparatur durch Hersteller oder Vertragswerkstatt.<br />

5.8.3 Lamellen sind beschädigt.<br />

5.8.4 Fehler wie 5.1.3 und 5.1.4.<br />

5.9 Wasser im Schmieröl:<br />

5.9.1 Pumpe saugt Wasser an.<br />

Abhilfe: prüfen ob im Filter und Behälter Wasser vorhanden<br />

ist.<br />

5.9.2 Pumpe saugt mehr Wasserdampf an, als ihrer<br />

Wasserdampfverträglichkeit entspricht.<br />

Abhilfe: Rücksprache mit dem Hersteller wegen verstärktem<br />

Gasballast.<br />

5.9.3 Pumpe arbeitet nur kurzzeitig und erreicht daher ihre normale<br />

Betriebstemperatur nicht.<br />

Abhilfe: Pumpe jeweils nach der Absaugung von Wasserdampf<br />

so lange mit geschlossener Saugseite weiter<br />

laufen lassen, bis das Wasser aus dem Öl ausgedampft<br />

ist.<br />

5.10 Steuerschrank<br />

5.10.1 Externer Spannungsabfall<br />

Der externe Spannungsausfall wird gemeldet und die<br />

Anlage automatisch mit dem Notstrom versorgt.<br />

5.10.2 Interner Spannungsabfall<br />

Im Falle eines Spannungsausfalles im Schaltschrank gibt<br />

es einen Alarm im Steuergerät. Dieser Alarm wird an das<br />

Krankenhaus weitergeleitet.<br />

Abhilfe: Hauptschalter auf Stellung 1 sowie Spannung<br />

zum Steuerschrank überprüfen.<br />

5.10.3 Ausfall SPS<br />

Bei Ausfall der SPS überbrückt der mechanische Druckschalter<br />

die SPS. Die Vakuumpumpen werden weiter<br />

betrieben, im Steuergerät erfolgt ein Alarm und ein rotes<br />

Signallicht blinkt.<br />

Abhilfe: Hauptschalter auf Stellung 0, 10 Sekunden warten,<br />

Hauptschalter auf Stellung 1. Sollte das Problem<br />

weiterbestehen, verständigen Sie bitte den Service von<br />

Elmo Rietschle.<br />

6. Anhang<br />

Reparaturarbeiten: Bei Reparaturarbeiten vor Ort muss der Motor<br />

von einer Elektrofachkraft vom Netz getrennt werden, so dass<br />

kein unbeabsichtigter Start erfolgen kann. Für Reparaturen muss<br />

der Hersteller oder Partner von Elmo Rietschle in Anspruch genommen<br />

werden, insbesondere, wenn es sich evtl. um<br />

Garantiereparaturen handelt. Die Anschrift der für Sie zuständigen<br />

Partner von Rietschle kann beim Hersteller erfragt werden<br />

(siehe Hersteller-Adresse). Nach einer Reparatur bzw. vor<br />

der Wiederinbetriebnahme sind die unter „Installation“ und „Inbetriebnahme“<br />

aufgeführten Maßnahmen wie bei der Erstinbetriebnahme<br />

durchzuführen.<br />

Innerbetrieblicher Transport: Zum Anheben und Transportieren<br />

der Anlage benützen Sie bitte einen Stapler oder Hubwagen.<br />

Achtung! Zum Anheben der Anlage dürfen auf keinen Fall<br />

die Transportösen der Vakuumpumpe verwendet werden.<br />

Lagerhaltung: Die Vakuumpumpe ist in trockener Umgebung<br />

mit normaler Luftfeuchtigkeit zu lagern. Bei Langzeit-Lagerung<br />

(länger als 3 Monate) empfehlen wir die Verwendung eines<br />

Konservierungsöles anstelle des Betriebsöles.<br />

Wichtig: Für die Wartung der Geräte, verwenden Sie nur Original<br />

Elmo Rietschle Ersatzteile und Öle, um einen störungsfreien<br />

Betrieb der Zentralanlage zu gewährleisten.<br />

Entsorgung: Die Verschleißteile (als solche in der Ersatzteillistegekennzeichnet)<br />

sind Sonderabfall und nach den landesüblichen<br />

Abfallgesetzen zu entsorgen.<br />

Änderungen: Wir informieren Sie, dass jede Änderung dieses<br />

Materials durch die Direktive 93/42/CEE nicht erlaubt ist. Man muss<br />

Elmo Rietschle bei jeder Änderung unbedingt zu Rate ziehen.<br />

Installation: Die Installation der Vakuum Anlage sowie der verwendeten<br />

Zubehörteile muss der Norm 93/42/CEE entsprechen.<br />

<strong>RVM</strong> 25.3.000 50.3.000 75.3.000 100.3.000 150.3.000 200.3.000 300.3.000<br />

Schalldruckpegel (max.), für<br />

1 Pumpe im Betrieb<br />

Gewicht (max.)<br />

Länge (max.)<br />

Breite<br />

Höhe<br />

dB(A)<br />

50 Hz<br />

65 67 68 70 72 76 76<br />

kg 160 190 220 315 320 482 665<br />

mm 830 830 830 1100 1100 1100 1100<br />

mm 650 650 650 850 850 850 850<br />

mm 1300 1300 1300 2100 2100 2200 2200<br />

- 10 -

7. EMV- Verträglichkeit<br />

7.1 Erklärung über EMV- Hinweise<br />

Bei der <strong>RVM</strong> handelt es sich um ein medizinisch- elektrisches Gerät.<br />

Solche Geräte unterliegen besonderen Vorsichtsmaßnahmen hinsichtlich der EMV.<br />

Bei der Installation und Inbetriebnahme sind die Hinweise der Betriebsanweisung zu beachten.<br />

Grundsätzlich können tragbare und montierte HF-Kommunikationseinrichtungen medizinisch-elektrische Geräte beeinflussen.<br />

Bitte die empfohlenen Schutzabstände beachten.<br />

7.2 Auflistung aller Leitungen und deren Längen<br />

Klemmenkasten X11 Motor<br />

Motor Vakuum Pumpe 1------------------ <br />

Motor Vakuum Pumpe 1------------------ <br />

Motor Vakuum Pumpe 1------------------ <br />

Motor Vakuum Pumpe 2------------------ <br />

Motor Vakuum Pumpe 2------------------ <br />

Motor Vakuum Pumpe 2------------------ <br />

Motor Vakuum Pumpe 3------------------ <br />

Motor Vakuum Pumpe 3------------------ <br />

Motor Vakuum Pumpe 3------------------ <br />

} 2,8 m<br />

} 2,1 m<br />

} 1,4 m<br />

Klemmenkasten X12 Instrumente<br />

Vakuum Magnetventil 1-------------------- <br />

Vakuum Magnetventil 1-------------------- <br />

Vakuum Magnetventil 2-------------------- <br />

Vakuum Magnetventil 2-------------------- <br />

Vakuum Magnetventil 3-------------------- <br />

Vakuum Magnetventil 3-------------------- <br />

Ölstand Vakuumpumpe 1------------------ <br />

Ölstand Vakuumpumpe 1------------------ <br />

Ölstand Vakuumpumpe 2------------------ <br />

Ölstand Vakuumpumpe 2------------------ <br />

Ölstand Vakuumpumpe 3------------------ <br />

Ölstand Vakuumpumpe 3------------------ <br />

} 3,0 m<br />

} 2,3 m<br />

} 1,6 m<br />

} 2,5 m<br />

} 1,8 m<br />

} 1,1 m<br />

7.3 Warnhinweise über Verwendung von Zubehör<br />

Die Verwendung von anderem Zubehör und Leitungen ist strikt untersagt.<br />

Der Grund hierfür ist:<br />

Die Veränderung des Gerätes kann zur erhöhten Aussendung oder zu einer reduzierenden Störfestigkeit führen.<br />

Ersatzteile dürfen nur von Elmo Rietschle erworben werden.<br />

- 11 -

7.4 Herstellererklärung<br />

Herstellererklärung - Elektromagnetische Aussendungen<br />

Die <strong>RVM</strong> ist für den Betrieb in einer wie unten angegebenen elektromagnetischen Umgebung bestimmt. Der Kunde oder der<br />

Anwender der <strong>RVM</strong> sollte sicherstellen, dass es in einer derartigen Umgebung betrieben wird.<br />

Störaussendungsmessungen Übereinstimmung Elektromagnetische Umgebung<br />

HF-Aussendungen nach CISPR 11 Gruppe 1 Die <strong>RVM</strong> verwendet HF-Energie<br />

ausschließlich zu seiner inneren<br />

Funktion. Daher ist seine HF-<br />

Aussendung sehr gering, und es ist<br />

unwahrscheinlich, dass benachbarte<br />

elektronische Geräte gestört werden.<br />

HF-Aussendungen nach CISPR 11 Klasse B Die <strong>RVM</strong> ist für den Gebrauch in allen<br />

Einrichtungen einschließlich denen im<br />

Aussendungen von Obersschwingungen nach<br />

IEC 61000-3-2<br />

Aussendungen von<br />

Spannungsschwankungen/Flickernach IEC<br />

61000-3-3<br />

Wohnbereich und solchen geeignet, die<br />

unmittelbar an das öffentliche<br />

Versorgungsnetz angeschlossen sind,<br />

das auch Gebäude versorgt, die zu<br />

Wohnzwecken genutzt werden.<br />

- 12 -

Herstellererklärung - Elektromagnetische Störfestigkeit<br />

Die <strong>RVM</strong> ist für den Betrieb in der unten angegebenen elektromagnetischen Umgebung bestimmt. Der Kunde oder der<br />

Anwender der <strong>RVM</strong> sollte sicherstellen, dass es in einer solchen Umgebung benutzt wird.<br />

Störfestigkeits-Prüfungen IEC 60601-Prüfpegel Übereinstimmungs-Pegel<br />

Entladung statischer<br />

Elektrizität (ESD) nach IEC<br />

61000-4-2<br />

Schnelle transiente<br />

elektrische<br />

Störgrößen/Burstsnach IEC<br />

61000-4-4<br />

Stoßspannungen (Surges)<br />

nach IEC 61000-4-5<br />

Spannungseinbrüche,<br />

Kurzzeitunterbrechungen und<br />

Schwankungen der<br />

Versorgungsspannungnach<br />

IEC 61000-4-11<br />

Magnetfeld bei der<br />

Versorgungsfrequenz (50/60<br />

Hz) nach IEC 61000-4-8<br />

± 6 kV Kontaktentladung<br />

± 8 kV Luftentladung<br />

± 2 kV für Netzleitungen<br />

± 1 kV für Eingangs- und<br />

Ausgangsleitungen<br />

± 1 kV Spannung<br />

Außenleiter-Außenleiter<br />

± 2 kV Spannung<br />

Außenleite-Erde<br />

< 5 % U T (> 95 % Einbruch<br />

der U T für ½ Periode)<br />

40 % U T (60 % Einbruch der<br />

U T) für 5 Perioden<br />

70 % U T (30 % Einbruch der<br />

U T ) für 25 Perioden<br />

< 5 % U T (> 95 % Einbruch<br />

der U T ) für 5 s<br />

2 kV / 4 kV / 6 kV<br />

2 kV / 4 kV / 8 kV<br />

Elektromagnetische<br />

Umgebung-Leitlinien<br />

Fußboden sollten aus Holz<br />

oder Beton bestehen oder<br />

mit Keramikfliesen versehen<br />

sein. Wenn der Fußboden<br />

mit synthetischem Material<br />

versehen ist, muss die<br />

relative Luftfeuchte<br />

mindestens 30 % betragen.<br />

2 kV Die Qualität der<br />

Versorgungsspannung sollte<br />

der einer typischen<br />

Geschäfts- oder<br />

Krankenhausumgebung<br />

entsprechen.<br />

0,5 kV / 1 kV<br />

0,5 kV/ 1,0 kV / 2,0 kV<br />

60 % / 100 MS<br />

30 % / 500 MS<br />

Die Qualität der<br />

Versorgungsspannung sollte<br />

der einer typischen<br />

Geschäfts- oder<br />

Krankenhausumgebung<br />

entsprechen.<br />

Die Qualität der<br />

Versorgungsspannung sollte<br />

der einer typischen<br />

Geschäfts- oder<br />

Krankenhausumgebung<br />

entsprechen. Wenn der<br />

Anwender der <strong>RVM</strong><br />

fortgesetzte Funktion auch<br />

beim Auftreten von<br />

Unterbrechungen der<br />

Energieversorgung fordert,<br />

wird empfohlen, die <strong>RVM</strong><br />

aus einer<br />

unterbrechungsfreien<br />

Stromversorgung oder einer<br />

Batterie zu speisen.<br />

3 A/m 3 A/m Magnetfelder bei der<br />

Netzfrequenz sollten den<br />

typischen Werten, wie sie in<br />

der Geschäfts- und<br />

Krankenhausumgebung<br />

vorzufinden sind,<br />

entsprechen.<br />

- 13 -

Herstellererklärung – Elektromagnetische Störfestigkeit – für Geräte oder Systeme, die nicht lebenserhaltend sind<br />

Die <strong>RVM</strong> ist für den Betrieb in der unten angegebenen elektromagnetischen Umgebung bestimmt. Der Kunde oder der<br />

Anwender der <strong>RVM</strong> sollte sicherstellen, dass es einer solchen Umgebung benutzt wird.<br />

Störfestigkeits-Prüfungen IEC 60601-Prüfpegel Übereinstimmungs-Pegel<br />

Geleitete HF-Störgrößen nach IEC 61000-4-6<br />

Gestrahlte HF-Störgrößen nach IEC 61000-4-3<br />

3 V Effektivwert<br />

150 kHZ bis 80 MHz<br />

3 V/M<br />

80 MHz bis 2,5 GHz<br />

3 V<br />

0,15 –80 MHz<br />

3 V/m<br />

80 –2500 MHz<br />

Empfohlene Schutzabstände zwischen tragbaren und mobilen HF-Telekommunikationsgeräten und dem Gerät<br />

oder System- für Geräte oder Systeme, die nicht lebenserhaltend sind<br />

Empfohlene Schutzabstände zwischen tragbaren und mobilem HF-Telekommunikationsgeräten und der <strong>RVM</strong><br />

Die <strong>RVM</strong> ist für den Betrieb in einer elektromagnetischen Umgebung bestimmt, in derdie HF-Störgrößen kontrolliert sind. Der<br />

Kunde oder der Anwender der <strong>RVM</strong> kann dadurch helfen, elektromagnetische Störungen zu vermeiden, indem er den<br />

Mindestabstand zwischen tragbaren und mobilen HF-Telekommunikationsgeräten (Sendern) und der <strong>RVM</strong> – abhängig von<br />

der Ausgangsleistung des Kommunikationsgerätes, wie unten angegeben- einhält.<br />

Nennleistung des Senders<br />

in W<br />

Schutzabstand abhängig von der Sendefrequenz<br />

150 kHz bis 80 MHz 80 MHz bis 800 MHz 800 MHz bis 2,5 GHz<br />

1 0,18 0,18 0,35<br />

- 14 -<br />

12.09 / PM7

Operating Instructions<br />

0124<br />

Medical Vacuum<br />

<strong>RVM</strong><br />

Contents:<br />

Page:<br />

1. General points on the Medical<br />

Vacuum Station 2<br />

1.1 Series 2<br />

1.2 Description 2<br />

1.2.1 Vacuum pumps 2<br />

1.2.2 Tanks 2<br />

1.2.3 Control panel 2<br />

1.2.4 Bacteriological filtration (optional<br />

accessories) 2<br />

1.3 Application 2<br />

1.4 Handling and setting up 3<br />

1.5 Installation<br />

1.5 Setting 4<br />

2. Operating Instructions<br />

Vacuum pumps VCE 25 ➝ BE 150<br />

Vacuum pumps VC 50 - 150 ➝ BE 231<br />

Vacuum pumps VC 202 / 303➝ BE 232/20<br />

3. Operating Instructions<br />

➝ Control panel 5<br />

3.1 Functional description of<br />

the box 5<br />

3.2 Description of the dialog unit 5<br />

<strong>RVM</strong><br />

Contents:<br />

Page:<br />

3.2.1 Keyboard 6<br />

3.2.2 Signalling LEDs 6<br />

3.2.3 LCD display: four lines of twenty<br />

characters 6<br />

3.3 How to use the vacuum pump<br />

control box 6<br />

3.3.1 Initial screen 6<br />

3.3.2 How to change the screen<br />

and modify the operating modes 7<br />

3.4 Failures and proceedings to restart 7<br />

3.4.1 Example of oil failure on pump 1 7<br />

3.4.2 Example of heat failure on pump 1 7<br />

3.4.3 Example of vacuum failure –<br />

function failure – battery failure 8<br />

3.4.4 Various signals and failures 8<br />

3.5 Maintenance 8<br />

3.5.1 Maintenance functionalities 8<br />

3.6 Parameters programmable by the user 8<br />

3.7 Maintenance control panel 8<br />

4. Maintenance intervalls 9<br />

5. Trouble Shooting 10<br />

6. Appendix 10<br />

7. EMC-Electromagnetic compatibility 11<br />

<strong>RVM</strong> 25.3.000<br />

<strong>RVM</strong> 50.3.000<br />

<strong>RVM</strong> 75.3.000<br />

<strong>RVM</strong> 100.3.000<br />

<strong>RVM</strong> 150.3.000<br />

<strong>RVM</strong> 200.3.000<br />

<strong>RVM</strong> 300.3.000<br />

BE 60/4b<br />

1.12.2009<br />

Gardner Denver<br />

Schopfheim GmbH<br />

Postfach 1260<br />

79642 SCHOPFHEIM<br />

GERMANY<br />

Fon +49 7622 / 392-0<br />

Fax +49 7622 / 392-300<br />

e-mail: er.de@<br />

gardnerdenver.com<br />

www.gd-elmorietschle.com

1. General points on the Medical Vacuum Station<br />

1.1 Series<br />

These instructions for use apply to medical vacuum stations (<strong>RVM</strong>) “MEDICAL VACUUM”. The nominal capacity of the stations at<br />

atmospheric pressure is 3 x 25, 3 x 50, 3 x 70, 3 x 100, 3 x 150, 3 x 200 and 3 x 300 m³/h at 50 Hz. The max. vacuum is 10 mbar<br />

(abs.). The pumping curves showing capacity against. Vacuum can be seen in data sheets D 154 (VCE), D 231 (VC 50 - 150) and<br />

D 232/20 (VC 202 + 303).<br />

1.2 Description<br />

The <strong>RVM</strong> vacuum stations consist of three vacuum pumps (VCE or VC type built on a standing framework), a skid for the pumps,<br />

a programmable control panel and a condensate separator on the pressure side. They can also include a bacteriological filter with<br />

by-pass.<br />

Each pump is equipped with a non-return valve so that once the pump is stopped air cannot enter the evacuated system or oil<br />

accumulate in the pressure chamber that would give rise to jerky starting. A manual valve is mounted on every device in order to<br />

isolate the pump for maintenance. The inlet of each pump can also be fitted with a solid valve for constant vacuum regulation.<br />

1.2.1 Vacuum pumps<br />

The vacuum pumps are of the oil lubricated rotary vane type and have built-in oil mist separator. Each pump is equipped with<br />

an inlet screen filter of stainless steel material.<br />

1.2.2 Tank<br />

Capacity: 300, 500, 800, 1000, 1500, 2000, 3000 or 5000 litres vertical (or horizontal version) with external paint finish.<br />

Material steel ST37-2 a galvanised version or vertical tanks can be manufactured upon request.<br />

Every tank is equipped with a valve of purge and must be used only for vacuum.<br />

1.2.3 Control Panel<br />

It controls the whole vacuum station through a programmable controller. Every panel features a display keyboard with a switch<br />

case comprising the electromechanical operating material. The control panel corresponds to the latest European standards<br />

(see operating manual control panel).<br />

1.2.4 Bacteriological filtration (optional accessories)<br />

Every station can be delivered with double bacteriological filter to prevent bacteria passing through the equipment. It is fitted<br />

with a drain valve and two filters with bacteriological cartridge. A outlet filter is fitted on the exhaust air pipe.<br />

Two filters must be minimum installed in the bypass. In the exit of the central a separator tank is located in order to reduce the<br />

exhaust of oil vapour.<br />

1.3 Application<br />

Vacuum stations are suction systems intended for medical use.<br />

They are designed to work in a pressure range of 200 mbar (abs.) to 400 mbar (abs.). Limitations of the operating pressure range<br />

are specified in the vacuum pump manual.<br />

The air must be free of water and other liquids. Aggressive or flammable gases and vapours cannot be drawn.<br />

The ambient and inlet temperatures must range from 5 to 40°C. For other temperatures please contact us.<br />

- 2 -

1.4 Handling and setting up<br />

A normally operated station can present pump surface temperatures for the elements (Q) above 70°C. Any contact<br />

with these parts must be avoided.<br />

<strong>RVM</strong> stations can only be correctly used in a horizontal position.<br />

The control panel must only be opened and checked when switched off and by a skilled worker, in accordance with<br />

the EN 60204 standard.<br />

The panel and electromechanical sub-system must remain free for display, programming and repairing.<br />

The bacteriological filtration and the collection pot must remain accessible for maintenance purposes.<br />

Should the station be installed higher than 1000 m over the sea level, a decrease in performance will take place. In this<br />

case, please contact us.<br />

The vacuum station must be installed in a ventilated plant room where the temperature should not exceed 40°C.<br />

Appropriate ventilation has to be provided. The room must be easily accessible.<br />

For operating and installation follow any relevant national standards that are in operation.<br />

1. Vacuum connection is found at the collector.<br />

The station performance will be affected if the inlet pipework is undersized and/or too lang. Discharge has to be<br />

directed outside in accordance with the current standards.<br />

2. You have to check whether oil condensate is present in the vacuum pumps (upper warning light (I) and add if necessary).<br />

3. Connect the control panel to the main supply via a circuit breaker. Check that the supply is compatible (current, voltage,<br />

frequency).<br />

An mechanical safe vacuum switch is installed in the control panel. It will started the pumps at –0,5 bar if it is a broke on the PLC<br />

(like the switch position 2S2 and 2S3: 2S2 and 2S3 on 1 = P1 + P3, 2S2 and 2S3 on 2 = P2).<br />

If the pressure under these circumstances cannot hold up an alarm takes place.<br />

The electrical connections and installation can only be performed by a skilled worker according to the EN 60204<br />

standard. The main switch (circuit breaker) of the room has to be provided by the user.<br />

1.5 Installation<br />

1. General information<br />

- Installation with norm DIN EN ISO 7396-1:2007.<br />

- The centrale does to be place in a technical local with a floor in level, sufficient light, power socket, an adequate door,<br />

ventilate with a fan (m³/h, see table) or with air condition. Use current force 3 x 400 V (standard) with an electrical<br />

power (kW, see table).<br />

- Disposition to fight against the fire : the extinguisher (powder) does to be place in proximity of the vacuum central.<br />

2. Technical datas<br />

Notes:<br />

- The shown diameter Ø are for connection pipes between the vacuum central and the operator.<br />

- The capacity of the fan are for an temperature difference of 10° C and for an running pump in operation calculated.<br />

- Filtring: bacterial filter (2 filter, parallel in the bypass).<br />

Type kW Ø m³/h<br />

Filter Nr.<br />

<strong>RVM</strong> 25.3.000 2,22 25 mm 180 910092<br />

<strong>RVM</strong> 50.3.000 3,75 25 mm 260 910094<br />

<strong>RVM</strong> 75.3.000 5,55 25 mm 360 910094<br />

<strong>RVM</strong> 100.3.000 6,6 / 9,0 40 mm 530 910095<br />

<strong>RVM</strong> 150.3.000 9 / 12 50 mm 720 910096<br />

<strong>RVM</strong> 200.3.000 12 / 16,5 50 mm 960 910096<br />

<strong>RVM</strong> 300.3.000 16,5 / 22,5 50 mm 1300 910097<br />

- 3 -

3. Dismounting of the old appliance<br />

- The dismounting of the old appliance at the use of a new medical vacuum central (central, tanks, pipes, filtrations etc),<br />

is either carried out through the customer or through the company Elmo Rietschle in which safety measure, that are<br />

to be taken in material contaminated through bacterias must be considered as well as current regulations (gloves,<br />

mask etc.).<br />

- The inside of the pump must be decontaminated by the customer.<br />

- The dismounting after downspoutof the lifespan of an installation the same safety measure are to use.<br />

4. Breakdown of the voltage<br />

In a case of current break or deficiency sector the function vacuum is not in function. In the back of the current the central function<br />

automatically and the pumps can be function in all moments. (take the security dispositions).<br />

5. Alarm (potential-free contacts closed)<br />

- That alarm signals must be connected by the terminal box of the control box with the security-area of the hospital.<br />

Alarm-Typ:<br />

* Vacuum-defect: - 400 mbar<br />

* Alarm = interruption of the power supply, protect switch defect and oil level (option); terminal connexions see wiring scheme<br />

1.6 Setting<br />

The vacuum and function alarms must always be connected and all the safety standards met in order to prevent<br />

exposing the persons to danger.<br />

The panel screws must be checked and screwed up if necessary before setting.<br />

The laying and check of the cable is incumbent on the hospital.<br />

1. The pumps must be run individually and the direction of rotation checked according to the arrow (O): start the devices separately<br />

in manual mode (see operating instructions of control panel).<br />

2. Once the direction of rotation is correct, set the desired vacuum rate on the control panel.<br />

Factory threshold:<br />

Constant vacuum:<br />

Current vacuum range:<br />

- 800 mbar<br />

± 20 mbar<br />

- 800 mbar; - 600 mbar<br />

The parameters may not be modified without agreement of Elmo Rietschle.<br />

Start the station with each pump in automatic position (see operating instructions of panel). Once every pump has been operating<br />

for about two minutes, stop the devices again to add oil if the warning light (I) indicates need. The filling opening must remain<br />

closed while running.<br />

Oil must be added for the pumps through the filler opening (H) until the cooling radiator is full. The filler opening must not be<br />

opened while the pump is running.<br />

The selector switch of the pressure switch connect on position 1, so that the safety-function of the aggregate is activated.<br />

- 4 -

3. Operating Instructions ➝ Control unit<br />

Control unit for vacuum pumps<br />

3.1 Description of control unit functions<br />

The vacuum pump control unit is a self-contained product consisting of a controller specifically designed for easy use and a<br />

power section. Several versions of this unit are available, depending on the type of pump in use.<br />

3.2 Description of the interactive terminal<br />

The interactive terminal comprises a backlight display consisting of four 20 character lines in addition to seven keys for<br />

programming and communicating with the unit.<br />

Backlight display<br />

consisting of four<br />

20 character lines<br />

- 5 -

Description of the dialog unit<br />

3.2.1 Keyboard<br />

The keyboard consist of no more than 7 keys for quick and easy use.<br />

• Four yellow arrow keys for selecting data, parameters and menus:<br />

FG (left arrow)<br />

FD (right arrow)<br />

The PFL and PFR keys are used to select menus (basic screen and pump status screens).<br />

FH (upward arrow)<br />

FB (downward arrow)<br />

The PFO and PFU keys are used to select operating modes an modify parameters.<br />

Note: These arrow keys are also used to view programmed data without making unwanted changes, as all modifications<br />

must be enabled by pressing the VAL key in order to be registred by the controller.<br />

• An Enter key, e.g. for parameters or operating modes:<br />

• A Maintenance key, e.g. for viewing the number of operating hours:<br />

• A Warning key, e.g. for inhibiting the warning trigger:<br />

3.2.2 Led indicators<br />

• A green led indicates that the unit is switched on.<br />

• A red led signifies a warning, e.g. a heat deficiency.<br />

• A blue led indicates that maintenance is required.<br />

3.2.3 Liquid crystal display consisting of four 20-character lines<br />

This display enables the user and the controller to communicate with each other. In normal circumstances it indicates the<br />

operating context, vacuum in mbar and pump operating mode. Its functions will be examined in detail in the next section.<br />

3.3 Using the vacuum pump control unit<br />

3.3.1 Initial screen<br />

The initial screen displays a number of parameters, starting with the vacuum reading followed by the operating mode and pump<br />

sequence.<br />

Vacuum: -xxxmB<br />

p1 : M p2 : M p3 : M<br />

xxxmB : Vacuum in mbar on the vacuum detector<br />

P<br />

: Signifies the type of motor, P for pump on each controller outlet. An upper-case P indicates the master pump, i.e. the<br />

first pump to start (the same applies for the upper-case C).<br />

M : Operating mode:<br />

· S for stop.<br />

· H for induced operation.<br />

· A for automatic off.<br />

· F for automatic on.<br />

· D for deficiency.<br />

In some cases, the two bottom lines of the display may give warning messages:<br />

· If there is an oil level deficiency or heat deficiency -> DEFICIENCY<br />

· If there is an vacuum deficiency -> VACUUM DEFICIENCY<br />

· If there is an battery deficiency -> BATTERY DEFICIENCY<br />

- 6 -

3.3.2 Changing screens and modifying operating modes<br />

The arrow keys and Enter key are used for this purpose.<br />

The ← and → keys are used to scroll between the initial<br />

screen and pump status screens. The following screens<br />

appear in accordance whith the pumps connected.<br />

Pump x<br />

„Pump status“<br />

x : Pump number (1 to 4)<br />

„Pump status“ : AUTOMATIC<br />

: INDUCED OPERATION<br />

: STOP<br />

• These three modes are selected by pressing the ↑ and ↓ keys. A change of mode must be enabled by pressing the key. The<br />

← and → keys are used to return to the initial screen.<br />

• In AUTOMATIC mode, the on and off functions are governed by the controller, depending on the programmed parameters and<br />

on the context. The following status messages are displayed:<br />

„Pump status“ : AUTOMATIC ON<br />

: AUTOMATIC OFF<br />

3.4 Deficiencies and re-start procedures<br />

One line of the display inform the user of the deficiencies.<br />

In this case press on the warning key (ACQ). The display will show you the deficiency. If nothing is write on the display, it will<br />

inform you that one pump is deficiency. For further information, you must go in the status of the pump. Other defects are shown<br />

directly:<br />

3.4.1 Example of an oil level deficiency for pump 1 :<br />

Initial screen<br />

Pump 1 status screen<br />

Vacuum: -xxxmb<br />

Deficiency<br />

p1 : D P2 : F p3 : H<br />

Pump 1<br />

Stop<br />

Oil level deficiency<br />

When the oil level deficiency has been rectified, the ACQ key must be pressed before proceeding to re-star.<br />

Note : The ACQ. Key is also used to inhibit the triggering of an alarm, i.e. the warning given by the trigger relay is inhibited for<br />

15 minutes.<br />

3.4.2 Example of a heat deficiency on pump 1 :<br />

Initial screen<br />

Vacuum: -xxxmB<br />

Deficiency<br />

p1 : D P2 : F p3 : H<br />

Pump 1 status screen<br />

Pump 1<br />

Stop<br />

Heat deficiency<br />

When the HEAT deficiency has been rectified, the ACQ key must be pressed before proceeding to re-star.<br />

Note : The ACQ. Key is also used to inhibit the triggering of an alarm, i.e. the warning given by the trigger relay is inhibited for<br />

15 minutes.<br />

- 7 -

3.4.3 Example of a vacuum or battery deficiency<br />

Initial screen Pump 1 status screen<br />

Vacuum: -xxxmb<br />

DEFICIENCY<br />

p1 : F p2 : F p3 : H<br />

DEFICIENCIES :<br />

BATTERY DEFICIENCY<br />

VACUUM DEFICIENCY<br />

When the deficiency has been rectified, the ACQ key must be pressed before proceeding to re-star:<br />

Note: The ACQ. Key is also used to inhibit the triggering of an alarm, i.e. the warning given by the trigger relay is inhibited for 15<br />

minutes.<br />

3.4.4 Description of warnings and deficiencies<br />

- The vacuum deficiency outlet is activated (contact opens) if the vacuum is less than -400 mbar. The contact closes automatically<br />

when the vacuum is equal to or greater than -400 mbar.<br />

- The deficiency outlet is activated (contact opens) as soon as there is or oil, heat other battery deficiency. This outlet is deactivated<br />

(contact closes) after inhibition of the deficiency and pressed on the ACQ key. If the deficiency does not disappear<br />

after 15 minutes, the outlet is re-activated.<br />

• An oil deficiency is only registered after 10 sec. of stability (option).<br />

• An heat, battery deficiency is registered immediately.<br />

3.5 Maintenance<br />

From the initial screen, the ENT key can be pressed in order to view the number of operating hours of the central for the pumps<br />

maintenance. To return to the initial screen the key must be pressed.<br />

From the pump status screen, the ENT key can be pressed in order to view the number of operating of the pump concerned.<br />

Maintenance screen<br />

Status screen<br />

MAINTENANCE :<br />

XXXXXX H<br />

PUMP 1<br />

AUTOMATIC OFF<br />

3.5.1 Maintenance functions<br />

As soon as soon as the maintenance clock reaches the suction maintenance time that was programmed during installation, the<br />

blue Indicator lights up. Do the maintenance -> see the operating instructions of the vacuum pumps.<br />

3.6 User-programmable parameters<br />

The user can programmed parameters by pressing the DA,UA and VAL keys simultaneously for 10 seconds, while the initial<br />

screen is displayed.<br />

Programming is carried out by pressing the UA or DA keys. The validation of the new parameter is with the VAL key.<br />

All the parameters below can be programmed. The → key is used to change the parameters:<br />

- VACUUM LEVEL : xxxx mB<br />

- ROTATION OF PUMP : xxxx H<br />

- SETTING HOUR : xxxx<br />

- SETTING MINUTE : xxxx<br />

- A.M. HOUR : xxxx (In constant vacuum: the beginning of constant vacuum ; in current vacuum range on 0)<br />

- NIGHT HOUR : xxxx (in constant vacuum : beginning of the current vacuum range – 600 et – 800 mB ; other on 24)<br />

The ENT key must be pressed to return to the initial screen.<br />

3.7 Control panel maintenance<br />

The control panel must be cleaned regularly.<br />

XXXXXX H<br />

- 8 -

4. Maintenance intervalls<br />

Maintenance after operating hours<br />

1000 2000 3000 4000 5000 6000 7000 8000 9000 1000<br />

Hours P1<br />

Hours P2<br />

Hours P3<br />

Oil cahange<br />

Cleaning gasballast valve<br />

Filter change: Cartridge (bacterial)<br />

Check: Oil leak<br />

Check: Solenoid valve (option)<br />

Check: Exhaust filter<br />

Check: Suction filter<br />

Exchange: Oil separator<br />

Exchange: Gasket oil separator<br />

Cleaning of the central system<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Date and sign<br />

Remarks:<br />

All maintenance works must be done with tight gloves.<br />

For maintenance use only Elmo Rietschle oil and spare parts for a disturb free operation.<br />

Replace every 5 years suction and exhaust pipes.<br />

We recommend a complete recovery of the central system after 15000 operating hours by Elmo Rietschle.<br />

All maintenance works (1000 hours) should be made one time per year and the maintenance works (2000 hours) should be done<br />

one time all five years.<br />

The wearing parts should be disposed of with due regard to health and safety regulations by the hospital.<br />

The buffers battery of the control must be changed after two years.<br />

The solenoid valve (option) must be tested for function annually.<br />

Following procedure is proposed - check manual:<br />

- switches on the respective vacuum pump<br />

- watch the pressure<br />

- with no alteration of the pressure exchange the solenoid valve.<br />

- 9 -

5. Trouble Shooting<br />

5.1 Motor starter cuts out vacuum pump :<br />

5.1. Check that the incoming voltage and frequency corresponds<br />

with the motor data plate.<br />

5.1.2 Check the connections on the motor terminal block.<br />

5.1.3 The vacuum pump or the lubricating oil is too cold.<br />

5.1.4 The viscosity of lubricant is too high.<br />

5.1.5 Oil mist eliminator elements are blocked or contaminated.<br />

5.1.6 Back pressure in the exhaust pipe work is excessive.<br />

5.2 Low oil level stop the pump (oil level switch option) :<br />

5.2.1 Verified the oil level of the pump<br />

5.3 Vacuum deficiency stop the pump:<br />

5.3.1 Verified the connection of the vacuum switch on the collector<br />

or on the tank<br />

5.3.2 Check the electrical on the control panel<br />

5.3.3 Check the vacuum level in the pipe<br />

5.5 Battery deficiency :<br />

5.5.1 Check and change the battery in the PLC<br />

To change the battery: cut the current, change the battery<br />

with connector with a new battery in conforming with<br />

the PLC (You have 5 minutes to change the battery). Replace<br />

the current on the panel.<br />

5.6 Insufficient suction capacity:<br />

5.6.1 Bacteriological filter is obscured.<br />

5.6.2 Verified the programmed vacuum level<br />

5.7 Vacuum pump operates at an abnormally high temperature<br />

:<br />

5.7.1 Ambient or suction temperature too high.<br />

5.7.2 Cooling air flow is restricted.<br />

5.7.3 Problem as per 5.1.4, 5.1.5 et 5.1.6<br />

5.8 Unit have an abnormal noise :<br />

Note : A knocking noise from the rotor blades is normal<br />

when starting from cold, as long as it disappears within<br />

two minutes with increasing operating temperature.<br />

5.8.1 The coupling rubbers are worn (see under „servicing“ in<br />

operating instructions of pumps)<br />

5.8.2 The pump cylinder is worn :<br />

Solution: Send your complete unit off for repair to the supplier<br />

or approved service agent.<br />

5.8.3 The vacuum regulating valve (if fitted) is noisy.<br />

5.8.3 Problem as per 5.1.3 et 5.1.4<br />

5.9 Water in lubricant i.e Emulsification :<br />

5.9.1 Pump pulls in water because of the application.<br />

Solution: check whether water exists in the filter and receptacles.<br />

5.9.2 Unit handles more water vapor than the gas ballast is<br />

designed for.<br />

Solution: Consult supplier for the provision of an increased<br />

gas ballast capability.<br />

5.9.3 Pump operates only for a short time and does not reach<br />

normal operating temperature.<br />

Solution: Run the pump with closed suction until the oil<br />

has been cleaned<br />

5.10 Control panel<br />

5.10.1 External fall of voltage<br />

The external fall of voltage is reported and the equipment<br />

will be automatically powered with emergency current .<br />

5.10.2 Internal fall of voltage<br />

In the case of a power failure in the switching cabinet,<br />

there is an alarm in the control panel. This alarm is referred<br />

at the hospital.<br />

Solution: Main switch on position 1 as well as check the<br />

voltage to the control panel.<br />

5.10.3 Failures PLC<br />

If the PLC broke down the mechanical pressure switch<br />

bypasses the PLC. The vacuum pumps are driven further,<br />

in the control panel takes place an alarm and a red<br />

signal-light blinks.<br />

Solution: Main switch on position 0, wait 10 seconds, main<br />

switches on position 1. Should the problem continues,<br />

please inform the service of Elmo Rietschle.<br />

6. Appendix<br />

Repair on Site: For all repairs on site an electrician must disconnect<br />

the motor so that an accidental start of the unit cannot<br />

happen. All engineers are recommended to consult the original<br />

manufacturer or one of the subsidiaries, agents or service<br />

agents. The address of the nearest repair workshop can be<br />

obtained from the manufacturer on application.<br />

After a repair or before re-installation, follow the instructions as<br />

shown under the headings ”Installation and Initial Operation”.<br />

Lifting and Transport: To lift and transport the central system a<br />

fork lift or hydraulic hand lift must be used.<br />

Attention: Do not lift the system by using the eye bolts of<br />

the vacuum pumps.<br />

Storage: The vacuum pumps must be stored in dry ambient conditions<br />

with normal humidity. If a pump needs to be stocked for<br />

a period longer than 3 months we would recommend using an<br />

anticorrosion oil rather than the normal lubricant.<br />

Important: For maintenance of the units use only original Elmo<br />

Rietschle spare parts and oils to guarantee a trouble-free operating<br />

of the central system.<br />

Disposal: The wearing parts (as listed in the spare parts lists)<br />

should be disposed of with due regard to health and safety<br />

regulations.<br />

Modifications : We inform you that any modification of this material<br />

is not allowed by the directive 93/42/CEE. It is absolute<br />

necessary to consult Elmo Rietschle for any modification.<br />

Installations : The installation from the medical vacuum stations<br />

and the accessories must be done in according with the current<br />

standards and the European Directive of the 14 June 1993 (93/<br />

42/CEE).<br />

<strong>RVM</strong> 25.3.000 50.3.000 75.3.000 100.3.000 150.3.000 200.3.000 300.3.000<br />

Noise level (max.), at<br />

1 pump in operating<br />

Weight (max.)<br />

Length (max.)<br />

Width<br />

Height<br />

dB(A)<br />

50 Hz<br />

65 67 68 70 72 76 76<br />

kg 160 190 220 315 320 482 665<br />

mm 830 830 830 1100 1100 1100 1100<br />

mm 650 650 650 850 850 850 850<br />

mm 1300 1300 1300 2100 2100 2200 2200<br />

- 10 -

7. EMC-Electromagnetic compatibility<br />

7.1 Explanation over EMC - Electromagnetic compatibility<br />

The <strong>RVM</strong> is a electrical medical equipment.<br />

Such devices are subject to special precautionary measures regarding the EMV.<br />

With the installation and start-up the references of the operating instruction are to be considered.<br />

In principle portable and installed HF-communication devices can affect medical-electrical instruments.<br />

Consider please the recommended protection distances.<br />

7.2 Listing of all lines and their lengths<br />

Bornier moteur X 11<br />

Motor vacuum pump 1------------------ <br />

Motor vacuum pump 1------------------ <br />

Motor vacuum pump 1------------------ <br />

Motor vacuum pump 2------------------ <br />

Motor vacuum pump 2------------------ <br />

Motor vacuum pump 2------------------ <br />

Motor vacuum pump 3------------------ <br />

Motor vacuum pump 3------------------ <br />

Motor vacuum pump 3------------------ <br />

} 2.8 m<br />

} 2.1 m<br />

} 1.4 m<br />

Bornier X12 Accessoires et options<br />

Vacuum solenoid valve 1-------------------- <br />

Vacuum solenoid valve 1-------------------- <br />

Vacuum solenoid valve 2-------------------- <br />

Vacuum solenoid valve 2-------------------- <br />

Vacuum solenoid valve 3-------------------- <br />

Vacuum solenoid valve 3-------------------- <br />

} 3.0 m<br />

} 2.3 m<br />

} 1.6 m<br />

Oil level vacuum pump 1------------------ <br />

Oil level vacuum pump 1------------------ <br />

Oil level vacuum pump 2------------------ <br />

Oil level vacuum pump 2------------------ <br />

Oil level vacuum pump 3------------------ <br />

Oil level vacuum pump 3------------------ <br />

} 2.5 m<br />

} 1.8 m<br />

} 1.1 m<br />

7.3 Warning references over use of accessories<br />

The use of other accessories and lines is strictly forbidden.<br />

The reason for this is:<br />

The change of the equipment can lead to increased sending or to a reducing noise immunity.<br />

Spare parts may be acquired only to Elmo Rietschle.<br />

- 11 -

7.4 Manufacturer explanation<br />

Manufacturer explanation - Electromagnetic sending<br />

The <strong>RVM</strong> is intended for the enterprise in one like electromagnetic environment indicated down. The customer or the user of<br />

the <strong>RVM</strong> should guarantee that it is operated in a such environment.<br />

Breakdown sending measurements Conformity Electromagnetic environment<br />

HF-sent according to CISPR 11 Group 1 The <strong>RVM</strong> uses energy in-house HF<br />

exclusively. This is why its emission HF<br />

is very weak, and it is not very<br />

probable that nearby electronic devices<br />

are disturbed.<br />

HF-sent according to CISPR 11 Class B The <strong>RVM</strong> is inclusively those in the<br />

local range and such suitable for the<br />

Sending from upper oscillations to<br />

IEC 61000-3-2<br />

Sending of voltage fluctuations according to<br />

IEC 61000-3-3<br />

use in all mechanisms, which are<br />

directly attached to the public supply<br />

network.<br />

- 12 -

Manufacturer explanation Electromagnetic immunity<br />

The <strong>RVM</strong> is intended for the enterprise in one like electromagnetic environment indicated down. The customer or the user of<br />

the <strong>RVM</strong> should guarantee that it is operated in a such environment.<br />

Immunity examinations<br />

Unloading of static electricity<br />

(ESD) according to<br />

IEC61000-4-2<br />

Snaps transient electrical<br />

variable disturbances<br />

according to IEC 6100-4-4<br />

Impulse voltages according<br />

to IEC 61000-4-5<br />

Voltage drops, short time<br />

interruptions and fluctuations<br />

of supply voltage according<br />

to IEC 61000-4-11<br />

Magnetic field with the<br />

supply frequency (50/60<br />

cycles per second) according<br />

to IEC 61000-4-8<br />

Test level according to<br />

IEC 60601<br />

± 6 kV Contact TLA dung<br />

± 8 kV Air unloading<br />

± 2 kV for the cables of<br />

network<br />

± 1 kV for initially and outlet<br />

lines<br />

± 1 kV Tension outer<br />

conductor outer conductorr<br />

± 2 kV Tension external<br />

direction earth<br />

< 5% U T (>95% break-down<br />

of the U T for ½ period)<br />

40 % U T (60% break-down<br />

of the U T ) for 5 periods<br />

70 % U T (30% break-down<br />

of the U T ) for 25 periods<br />

< 5% (> 95% break-down of<br />

the U T ) for 5 s<br />

Agreement level<br />

2 kV / 4 kV / 6 kV<br />

2 kV / 4 kV / 8 kV<br />

Electromagnetic<br />

environment guidelines<br />

Floor should consist of<br />

wood, concrete or with<br />

ceramic tiles provide its. If<br />

the floor is provided with<br />

synthetic material, the<br />

relative humidity must<br />

amount to at least 30%.<br />

2 kV The quality of supply voltage<br />

should correspond to the<br />

one typical business or<br />

hospital environment..<br />

0.5 kV / 1 kV<br />

0.5 kV/ 1.0 kV / 2.0 kV<br />

60 % / 100 MS<br />

30 % / 500 MS<br />

The quality of supply voltage<br />

should correspond to the<br />

one typical business or<br />

hospital environment.<br />

The quality of supply voltage<br />

should-being supposed that<br />

a typical Business or hospital<br />

environment corresponds. If<br />

the user of the <strong>RVM</strong><br />

demands continued function<br />

also when the occurrence<br />

interruptions of the power<br />

supply, is recommended, to<br />

feed the <strong>RVM</strong> from an nobreak<br />

current supply or a<br />

battery<br />

3 A/m 3 A/m Magnetic fields with the<br />

frequency should correspond<br />

to the typical values, how<br />

they are to be found in the<br />

business and hospital<br />

environment.<br />

- 13 -

Manufacturer explanation - electromagnetic noise immunity - for devices or systems, which are not life-supporting<br />

The <strong>RVM</strong> is intended for the enterprise in the electromagnetic environment indicated down. The customer or the user of the<br />

<strong>RVM</strong> should guarantee that it is used such an environment.<br />

Noise immunity examinations<br />

Led HF-variable disturbances according to<br />

IEC 61000-4-6<br />

Radiated HF-variable disturbances according<br />

to IEC 61000-4-3<br />

Test level accoprding to<br />

IEC 60601<br />

3 V root-mean-square value<br />

150 kHZ to 80 MHz<br />

3 V/M<br />

80 MHz to 2.5 GHz<br />

Agreement level<br />

3 V<br />

0.15 –80 MHz<br />

3 V/m<br />

80 –2500 MHz<br />

Recommended protection distances between portable and mobile HF Telecommunication and the equipment or system for<br />

devices or systems, which are not life-supporting<br />

Recommended protection distances between portable and mobile HF-Telecommunication and the <strong>RVM</strong><br />

The <strong>RVM</strong> is intended for the enterprise in an electromagnetic environment, into that those HF-variable disturbances is<br />

controlled. The customer or the user of the <strong>RVM</strong> can help to avoid electromagnetic disturbances by it the minimum distance<br />

between portable and mobile HF-Telecommunication (transmitters) and the <strong>RVM</strong> - dependent of the power output of the<br />

communications equipment, as down indicating keeps.<br />

Rated output of the<br />

transmitter in W<br />

Protection distance dependently of the transmitter frequency<br />

150 kHz to 80 MHz 80 MHz to 800 MHz 800 MHz to 2,5 GHz<br />

1 0.18 0.18 0.35<br />

- 14 -<br />

12.09 / PM7