06-12 M859.pdf

06-12 M859.pdf

06-12 M859.pdf

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

AspectosNils Leffler, Peter Terwiesch<br />

de la productividad<br />

La fabricación consiste en transformar el capital, las materias primas, la<br />

energía y la mano de obra en productos y servicios para los clientes. Por<br />

razones sociales y políticas, esta transformación se ha de llevar a cabo<br />

dentro de ciertas limitaciones en cuanto a medio ambiente, seguridad y<br />

normativa. Además hay que considerar diversos factores que generan<br />

costes, como la planta misma de fabricación y los precios de mercado de<br />

materias primas, personal y energía.<br />

Las empresas de fabricación que desean mejorar sus resultados y su<br />

rentabilidad ya no pueden confiar en los ’beneficios fáciles’ del pasado.<br />

Ahora es necesario aplicar nuevas estrategias. El reacondicionamiento<br />

completo de una planta o el traslado de la misma a un país con costes<br />

bajos son dos opciones, aunque ambas exigen una gran cantidad de capital.<br />

Pero existe otra posibilidad de conseguir la ventaja competitiva que<br />

buscan los propietarios de plantas industriales: mejorar la productividad<br />

de sus fábricas. Dado que las oportunidades para conseguirlo están muy<br />

probablemente en áreas de procesos complejos, se necesitan herramientas<br />

más sofisticadas de optimización. Las soluciones están en camino.<br />

6<br />

Revista ABB<br />

2/2004

Los objetivos de un fabricante son claros:<br />

entregar más y mejores productos,<br />

más rápidamente y con un coste menor<br />

que sus competidores. Por consiguiente,<br />

para él es prioritario conseguir tiempos de<br />

ciclo más cortos y más tiempo efectivo de<br />

producción. En la mayoría de los sectores<br />

industriales a los que sirve ABB, la energía,<br />

las materias primas, la logística y la<br />

mano de obra son los factores más importantes<br />

del coste final del producto. Por<br />

tanto, para seguir siendo competitivas en<br />

un mercado mundial, las empresas han de<br />

reducir su consumo de energía, el uso de<br />

materias primas y los costes de distribución,<br />

y al mismo tiempo aumentar su productividad.<br />

Pero eso no todo.<br />

Para poder operar es preciso respetar la<br />

legislación medioambiental y unas normas<br />

de seguridad cada vez más rigurosas. En<br />

un número cada día mayor de países y<br />

sectores industriales, los clientes y los organismos<br />

gubernamentales esperan que<br />

los productos dispongan de un completo<br />

análisis de seguimiento. Teniendo en<br />

cuenta el aumento de complejidad, no es<br />

sorprendente que los fabricantes busquen<br />

técnicas avanzadas de optimización para<br />

aumentar su productividad y asegurarse<br />

de que alcanzan sus objetivos comerciales.<br />

Las turbulencias por las que ha pasado últimamente<br />

la economía mundial también<br />

han contribuido a este estado de cosas.<br />

Las discusiones de alto nivel sobre software<br />

avanzado para la cooperación a todo<br />

lo largo de la cadena de valor han dado<br />

paso a una búsqueda más pragmática de<br />

mejoras de productividad. La industria y<br />

las compañías de servicios públicos (electricidad,<br />

gas, agua) han comprendido que<br />

los 'beneficios fáciles' han pasado a la historia.<br />

En consecuencia, actualmente se están<br />

emprendiendo tareas más complejas<br />

en todos los sectores y campos, desde la<br />

ingeniería hasta la operación y la distribución.<br />

Todos estos 'aspectos de la productividad'<br />

contribuyen a mejorar los resultados,<br />

pero lo hacen de maneras distintas.<br />

En conjunto mejoran los resultados cualquiera<br />

que sea el sector de que se trate.<br />

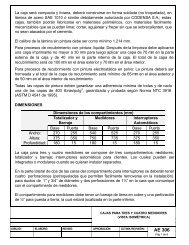

Benchmarking<br />

El benchmarking –establecimiento de criterios<br />

de competencia comparativa– en un<br />

sector industrial señala algunas diferencias<br />

significativas en el rendimiento global. Las<br />

compañías farmacéuticas son un caso a<br />

analizar y un buen ejemplo de sector con<br />

oportunidades de mejora (véase Tabla).<br />

Los datos indican que este sector tiene<br />

muchas posibilidades para adoptar estrategias<br />

más avanzadas para optimizar la operación<br />

y la planificación. Es interesante<br />

observar también que las cifras son muy<br />

similares para los diferentes sectores industriales.<br />

Esto se debe a que el término<br />

’clase superior’ debe entenderse literalmente<br />

y se aplica a todos los sectores,<br />

que actualmente se aproximan actualmente<br />

a un mismo nivel de rendimiento.<br />

La importancia de la automatización<br />

El exceso de capacidad actual de muchas<br />

industrias está obligando a las empresas a<br />

concentrarse en la utilización de los activos<br />

existentes en vez de invertir en nuevas<br />

capacidades. Por tanto, la automatiza-<br />

Benchmarking en un sector: la industria farmacéutica<br />

Indicadores KPI de<br />

comparación<br />

ción puede ser un factor clave para mejorar<br />

los resultados. Cuando no se dispone<br />

de mucho capital, las soluciones de automatización<br />

permiten a menudo rentabilizar<br />

al máximo la inversión.<br />

Las últimas décadas han sido testigos de<br />

una amplia consolidación en todas las industrias,<br />

motivada en la mayoría de los casos<br />

por la necesidad de las empresas de<br />

globalizar su mercado. La compañía ABB<br />

ha sido algo más que simple espectadora<br />

de esta evolución. De hecho, podemos<br />

afirmar con razón que nuestra compañía<br />

ha contribuido a consolidar la industria de<br />

la automatización, en la que actualmente<br />

somos líderes mundiales. Desarrollamos<br />

activamente nuevas estrategias, que son<br />

posibles gracias a los avances en numerosos<br />

campos: las comunicaciones, las capacidades<br />

de los ordenadores, el software<br />

abierto y las tendencias de los precios,<br />

Compañía farmacéutica<br />

Normal Buena Clase superior<br />

Rotación de existencias 1) 3 a 5 14 50<br />

OTIF 2) % 60 a 80 97.4 99.6<br />

RFT 3) % 85 a 95 96 99.4<br />

CpK 4) 1 a 2 3.5 3.2<br />

OEE 5) % 30 74 92<br />

Tiempo de ciclo 6) , (horas) 720 48 8<br />

Seguridad 7) 0,100 0,050 0,010<br />

Fuente: RS Benson, Smart control for tomorrow’s processes. IEEE Cont.Appl.Conf., Glasgow, 2001.<br />

Benchmarking global entre sectores: ’clase superior’<br />

Criterios globales Sector de Sector Sector<br />

de comparación ingeniería electrónico doméstico<br />

Rotación de existencias 1) <strong>12</strong> 20 24<br />

OTIF 2) % 98 98.1 99.2<br />

RFT 3) % 99 98.7 99.5<br />

CpK 4) 4 5 4<br />

OEE 5) % 94 93.3 86<br />

Tiempo de ciclo 6) , (horas) 48 24 24<br />

Seguridad 7) 1 1 1<br />

Fuente: Process Innovation: Lessons from UK Manufacturing, DTI Publication 5970/5k/04/02/NP,<br />

URN 02/322, April 2002.<br />

1) Facturación anual y valor total de todas las existencias al precio de venta (inclusive productos acabados,<br />

trabajos en curso y materias primas).<br />

2) On-Time-In-Full (Puntual y completo): Entrega de productos en la fecha y hora solicitada por el cliente,<br />

sin defectos de producto o de documentación.<br />

3) Right First Time (Correcto a la primera vez) en el lugar de fabricación, sin ajustes ni repetición de ciclo.<br />

4) Una medida estadística de la distribución de la calidad del producto. Cuanto mayor es el número,<br />

menor es la dispersión (por ejemplo, un valor 6 es igual a 6 Sigma).<br />

5) Overall Equipment Effectiveness (Efectividad global del equipo).<br />

6) Tiempo entre inicio de la fabricación y envío del producto.<br />

7) Número de incidentes cada 100.000 horas.<br />

Revista ABB<br />

2/2004<br />

7

junto con nuevas tecnologías de sensores<br />

y aplicaciones avanzadas.<br />

Los proveedores de sistemas de automatización<br />

necesitan poder suministrar productos,<br />

sistemas y servicios de acuerdo<br />

con estándares consistentes, y hacerlo globalmente.<br />

Esta es la razón por la que muchos<br />

clientes que operan a escala mundial<br />

prefieren depender solamente de unos<br />

pocos proveedores. Pero esto implica también<br />

que es preciso disponer de experiencia<br />

y conocimientos especializados durante<br />

las 24 horas del día y que han de estar<br />

soportados por herramientas de conectividad<br />

remota para efectuar diagnósticos<br />

y localizar y corregir problemas.<br />

El objetivo de conseguir soporte en<br />

tiempo real para la toma de decisiones en<br />

el ámbito de la empresa sigue fomentando<br />

la tendencia hacia una integración más<br />

profunda de sistemas de terceros, como<br />

ERP 8) , CMMS 9) y GIS 10) , con los sistemas<br />

de automatización. Entre las tareas que<br />

son parte de esta estrategia y mejoran la<br />

productividad está el funcionamiento óptimo<br />

a pesar de las restricciones, que se<br />

aplica al conjunto de departamentos y fábricas.<br />

La programación óptima de los pedidos<br />

de producción y el mantenimiento<br />

se están convirtiendo en funciones esenciales<br />

del software de gestión de activos,<br />

que actualmente es parte integral de los<br />

suministros de automatización. El concepto<br />

de fábrica virtual ha de estar soportado<br />

por algoritmos que permitan la distribución<br />

optimizada de los pedidos a fábricas<br />

de todo el mundo.<br />

Los proveedores de sistemas de automatización<br />

han de prestar atención a otro requisito<br />

de los clientes, el aumento de productividad<br />

de los activos. La consigna en<br />

este caso es ’efectividad global del equipo’<br />

(OEE, Overall Equipment Effectiveness),<br />

para cuya mejora ya se están desarrollando<br />

nuevas herramientas de gestión de<br />

activos. Más que aumentar el tonelaje, el<br />

sistema de control ha de soportar la velocidad,<br />

la calidad y la flexibilidad.<br />

Suprimir la necesidad de almacenamientos<br />

reguladores intermedios reduce el inventario,<br />

lo que conduce a una mayor eficiencia<br />

de la energía, a unas menores necesidades<br />

de capital circulante y a un acortamiento<br />

de los ciclos de producto 1a . El<br />

sistema de automatización ha de garantizar<br />

una calidad constante, alto rendimiento<br />

dentro de las limitaciones de producción<br />

y rápidos cambios de calidad en<br />

un entorno más dinámico. Actualmente,<br />

todas las actividades industriales han de<br />

poder afrontar restricciones rigurosas, entre<br />

ellas las normas de seguridad e higiene<br />

en el trabajo, la legislación medioambiental<br />

y otras, y restricciones menos rígidas,<br />

como la calidad del producto, con diferentes<br />

niveles que corresponden a precios<br />

de mercado distintos. Además, el sistema<br />

de control ha de garantizar un funcionamiento<br />

uniforme y óptimo, dentro de los<br />

límites impuestos por estas restricciones<br />

1b . Se ha hecho evidente que para conseguir<br />

otras mejoras posibles de la productividad<br />

es preciso ampliar el ámbito de la<br />

optimización para cubrir áreas más amplias<br />

de proceso. Sin embargo, esto hace<br />

más complejas las tareas. La tendencia es<br />

dejar de lado el control de unidades individuales<br />

y buscar el control de la cadena<br />

completa del proceso, pasar de fábricas<br />

individuales a un conjunto de varias fábricas,<br />

de un único objetivo de optimización<br />

a la combinación de varios objetivos 1c .<br />

El valor de la información en<br />

tiempo real<br />

La comunicación es la clave para optimizar<br />

las operaciones más allá de las fronte-<br />

8) Planificación de Recursos Empresariales<br />

9) Sistema de Gestión de Mantenimiento por<br />

Ordenador<br />

10) Sistema de Información Geográfica<br />

1<br />

Aspectos de la productividad<br />

$$<br />

$$$<br />

a) Reducción de inventario (por ejemplo,<br />

supresión de almacenes reguladores de<br />

stocks)<br />

b) Optimización de limitaciones c) Ampliación del ámbito de optimización<br />

8<br />

Revista ABB<br />

2/2004

2<br />

El valor de la información en tiempo real<br />

$/t<br />

$/t<br />

Throughput (t/d)<br />

Throughput (t/d)<br />

La contabilidad estática tradicional utiliza datos promediados e indica<br />

que los ingresos por pedidos y los costes variables son lineales.<br />

El margen de contribución aumenta con el volumen de producción.<br />

Los ingresos y el coste por tonelada varían con tiempo y en función de la<br />

fuente de suministros, del cliente y de la tasa de explotación. Con frecuencia,<br />

el máximo beneficio se consigue por debajo de la tasa máxima<br />

de explotación, cuando los ingresos dejan de superar a los costes.<br />

mento ha de actualizarse continuamente y<br />

estar accesible cuando se necesite. ABB<br />

ha introducido una tecnología que describe<br />

cada dispositivo como un objeto de<br />

software con las propiedades del objeto<br />

real, por ejemplo un motor, al que se denomina<br />

Aspecto. Los Aspectos podrían estar<br />

situados en varios sistemas diferentes,<br />

como CAD, CMMS, ERP o un sistema de<br />

control, pero el integrador de Aspectos<br />

garantiza que toda la información sea consistente<br />

y esté disponible en el momento<br />

preciso. Un objeto no es necesariamente<br />

una parte real del equipo, como un mo-<br />

ras entre departamentos. Esto es así<br />

cuando la información está destinada a la<br />

toma de decisiones o al control de bucle<br />

cerrado, ya que en cualquiera de ambos<br />

casos se ha de suministrar información en<br />

tiempo real y en el lugar e instante correctos.<br />

Actualmente se dispone de muchas<br />

tecnologías nuevas para este fin, que<br />

aportan considerables ventajas: el personal<br />

gana posibilidades, pues tiene acceso<br />

a información sobre diversas disciplinas;<br />

la comunicación inalámbrica favorece la<br />

movilidad y los servicios basados en la<br />

web permiten acceder a conocimiento<br />

especializado. Todo esto se ofrece<br />

con el fin de mejorar la productividad.<br />

Los dispositivos de campo inteligentes,<br />

que se comunican a través<br />

de buses de campo, proporcionan<br />

datos precisos de medición y tienen<br />

capacidad de autodiagnóstico. La<br />

tendencia hacia unas mediciones más<br />

complejas, realizadas con equipos que<br />

tienen capacidad de autocalibración, está<br />

impulsando también la calidad del producto<br />

y, al mismo tiempo, reduciendo el<br />

uso de materias primas. Buenos ejemplos<br />

son la demanda de medición directa de<br />

variables de calidad en la fabricación o de<br />

la medición analítica de componentes químicos.<br />

Cada uno de los equipos instalados lleva<br />

asociada una gran cantidad de documentación:<br />

manuales, planos, listas de repuestos,<br />

historial operativo, etc. Cada docutor,<br />

sino que puede ser algo más abstracto,<br />

por ejemplo un pedido, con información<br />

como la especificación original de<br />

compra, las cantidades, la situación en el<br />

almacén y otros Aspectos.<br />

La consistencia de los datos es esencial<br />

para lograr una optimización y modelización<br />

más avanzadas. Necesitamos ir más<br />

allá del uso de promedios históricos y pasar<br />

a garantizar la exactitud de las mediciones,<br />

la consistencia de los datos del<br />

programa de producción y del plan de<br />

mantenimiento, y el empleo de los costes<br />

y precios en tiempo real. El uso de<br />

datos en tiempo real puede influir<br />

significativamente en el cálculo del<br />

nivel óptimo de producción, que en<br />

ocasiones puede ser diferente del<br />

volumen máximo de fabricación.<br />

De hecho, el coste variable podría<br />

aumentar fuertemente y de forma<br />

no lineal al acercarse al volumen<br />

máximo de producción, mientras la<br />

contribución continua de los costes<br />

desciende linealmente, dando como<br />

resultado que el máximo beneficio se<br />

alcance por debajo de la tasa máxima<br />

de explotación 2 .<br />

Herramientas de optimización<br />

avanzada<br />

Para optimizar la operación dentro de las<br />

limitaciones comerciales antes reseñadas,<br />

y hacerlo a través de varios departamentos<br />

o de toda una fábrica o red, y posiblemente<br />

a través de varias fábricas o redes,<br />

Revista ABB<br />

2/2004<br />

9

es necesario disponer de potentes ordenadores<br />

y de nuevos algoritmos. Se necesitan<br />

modelos de procesos que combinen la<br />

estimación on-line con las leyes de la física.<br />

Estos modelos se utilizan para determinar<br />

comportamientos predictivos durante<br />

largos intervalos de tiempo con objeto<br />

de optimizar la planificación de los<br />

pedidos de producción y calcular el mejor<br />

nivel posible de operación a partir de la<br />

información en tiempo real. Es habitual<br />

trabajar con un horizonte temporal de 24<br />

a 48 horas, aunque es deseable hacerlo<br />

con un intervalo aún mayor. Una posible<br />

vía podría ser utilizar algoritmos más inteligentes<br />

diseñados en torno a la descomposición<br />

estructural.<br />

Actualmente, los sistemas de control están<br />

equipados con kits de herramientas que<br />

contienen controladores P, PI y PID, los<br />

’caballos de batalla’ del sector de la automatización.<br />

La monitorización de las condiciones<br />

de máquinas rotativas es bastante<br />

común, pero la monitorización de las condiciones<br />

de los bucles de control dista<br />

mucho de serlo. De hecho, una planta industrial<br />

típica podría tener entre el 30 y el<br />

40 de estos bucles funcionando manualmente<br />

por causa de una sintonización o<br />

ajuste insuficiente. Es obvio decir que el<br />

rendimiento de la planta industrial sufriría<br />

con ello. Afortunadamente se dispone de<br />

paquetes de ajuste que resuelven este problema.<br />

En el campo del control avanzado, la tendencia<br />

actual es emplear controladores<br />

predictivos de modelos (MPC, Model Predictive<br />

Controllers), aunque también se<br />

utilizan a menudo controladores basados<br />

en funciones cuadráticas de costes o controles<br />

lineales con limitaciones de estado.<br />

Los MPC que se están adoptando actualmente<br />

son mayoritariamente del tipo de<br />

entrada única y salida única (SISO, Single<br />

Input Single Output). También se está extendiendo<br />

el uso de controladores de varias<br />

entradas y varias salidas (MIMO, Multiple<br />

Input Multiple Output). Los algoritmos<br />

de planificación de beneficios son los<br />

que más se utilizan cuando existen limitaciones<br />

no lineales. Los algoritmos de optimización<br />

están enfocados normalmente<br />

hacia las condiciones estacionarias con<br />

comportamientos transitorios (cambios de<br />

3<br />

Los modelos de control cambian durante el ciclo de vida del proceso, actualizándose continuamente con la ayuda de datos en tiempo real<br />

ss Estado estacionario<br />

Plant<br />

data<br />

Initial<br />

model<br />

Estimation<br />

Fitted<br />

model<br />

Offline<br />

Online<br />

Raw<br />

plant<br />

data<br />

Data reconciliation<br />

Parameter estimation<br />

Reconciled<br />

plant<br />

information<br />

Plant<br />

Yield accounting<br />

MPC<br />

Linear<br />

models<br />

Linearization<br />

Up-to-date<br />

model<br />

Soft sensing<br />

Advanced MPC<br />

Linearized models<br />

Decision support<br />

Optimization<br />

(ss + dynamic)<br />

Diagnosis and<br />

troubleshooting<br />

10<br />

Revista ABB<br />

2/2004

clase) manejados en rampas pequeñas.<br />

La modelización orientada<br />

a objetos se está exten-<br />

4<br />

diendo a medida que se desarrollan<br />

las herramientas y lenguajes<br />

de programación adecuados.<br />

En un futuro próximo, la optimización<br />

dinámica de las condiciones<br />

transitorias en tiempo<br />

real, la creación de modelos híbridos<br />

de la dinámica de procesos<br />

y la programación de tipo<br />

mixto-entero formarán parte de<br />

los recursos disponibles para el<br />

ingeniero de procesos. Finalmente,<br />

la optimización económica del<br />

desarrollo de los procesos, inclusive los<br />

aspectos del ciclo de vida, será la solución<br />

preferida por los clientes industriales.<br />

Este kit de herramientas para un control<br />

óptimo tiene muchos componentes interactivos<br />

distintos 3 . Los modelos mismos<br />

varían durante el ciclo de vida del proceso<br />

y se actualizan permanentemente con los<br />

datos en tiempo real.<br />

Optimización económica<br />

Toda empresa, independientemente de si<br />

fabrica productos, presta servicios o distribuye<br />

electricidad por una red, ha de tener<br />

un interés fundamental en controlar sus<br />

5<br />

operaciones desde el punto de vista económico.<br />

Normalmente, esto consiste en<br />

minimizar la función ’coste menos ingresos’<br />

4 . Cuantos más elementos se tengan<br />

en cuenta tanto más realista será la estrategia<br />

de control. Sin embargo, esto se consigue<br />

a costa de aumentar exponencialmente<br />

la complejidad.<br />

La minimización a lo largo del tiempo de<br />

esta función, también llamada objetivo<br />

económico, está sujeta a las restricciones<br />

–tanto rigurosas como menos rígidas–<br />

descritas anteriormente, y también al comportamiento<br />

dinámico de los diferentes<br />

componentes, ya que varios de ellos cambian<br />

con el tiempo. Lo que a fin de cuen-<br />

Ciclo de vida de los activos: La implementación de un bucle externo de<br />

optimización económica proporciona valores de referencia operativa para el<br />

bucle de control interno.<br />

Sensing & Economic lifecycle<br />

Reference Actuation estimation cost estimate<br />

Control<br />

Asset costs<br />

Energy costs<br />

Process<br />

La función objetivo económico<br />

t N<br />

min ∑ [C A (t i )+C E (t i )+C M (t i )+C L (t i )–R(t i )]<br />

t i =t 0<br />

tas desea la industria es tener<br />

capacidad para calcular on-line<br />

estas estrategias de control a<br />

partir de los datos en tiempo<br />

real. Un examen más minucioso<br />

de cada componente<br />

muestra de qué manera:<br />

Los costes del activo dependen<br />

de dos fases diferentes, el<br />

diseño y el ciclo de vida. Este<br />

último depende de la esperanza<br />

de vida residual y de los<br />

costes de mantenimiento e inspección,<br />

que podrían ser una<br />

función de las estrategias de<br />

operación.<br />

Los costes de energía comprenden un<br />

componente térmico y otro eléctrico.<br />

En ambos casos, las empresas pueden<br />

comprar la energía o generarla ellas<br />

mismas. Los costes varían con los precios<br />

de mercado y el tipo de combustible.<br />

En la fórmula se puede incluir la<br />

exportación del exceso de energía generada<br />

introduciendo un factor de coste<br />

negativo.<br />

Los costes de las materias primas dependen<br />

de los precios de mercado, de<br />

la cantidad y de las estrategias de descuentos.<br />

Se pueden añadir a la dinámica<br />

los costes de inventario, introduciendo<br />

factores como el almacenaje de<br />

productos intermedios en reguladores<br />

de stocks o el almacenaje final de productos<br />

terminados.<br />

Finalmente, los costes de mano de obra<br />

dependen de varios factores, los turnos<br />

de personal, la inspección y la frecuencia<br />

de mantenimiento entre otros. En la<br />

práctica, este componente de coste<br />

tiene una influencia significativa en el<br />

resultado de cualquier intento de optimización.<br />

Todos los costes anteriores se comparan<br />

con los ingresos debidos al producto, que<br />

varían de acuerdo con los precios cambiantes<br />

del mercado.<br />

Product<br />

revenues<br />

Labor costs<br />

Material costs<br />

La figura 5 muestra cómo, al implementar<br />

un bucle externo de optimización económica,<br />

se proporcionan valores de referencia<br />

operativa al bucle de control interno.<br />

Economic<br />

optimization<br />

Context information,<br />

eg spot market price,<br />

weather forecast<br />

Los límites del control<br />

avanzado<br />

A medida que aumente la demanda de<br />

creación de modelos matemáticos más refinados<br />

cabe esperar esfuerzos muy inten-<br />

Revista ABB<br />

2/2004<br />

11

sos de I+D en diversos campos. A la cabeza<br />

de la lista están la mayor facilidad de<br />

uso y la robustez de los algoritmos en una<br />

configuración en línea. Puesto que las fábricas<br />

se pueden considerar como entidades<br />

homogéneas, es de esperar que tengamos<br />

que afrontar problemas más complejos.<br />

Yendo más allá de una instalación<br />

única, abordaremos la fábrica virtual con<br />

varias cadenas de producción repartidas<br />

por todo el mundo. La investigación en el<br />

campo de las aplicaciones estudiará las<br />

formas de descomponer estas tareas de<br />

gran envergadura y aplicar técnicas de resolución<br />

de problemas de carácter distribuido,<br />

con un enfoque dirigido a los<br />

agentes, sin introducir la suboptimización.<br />

La no linealidad, las transiciones entre estados<br />

estacionarios, las limitaciones dinámicamente<br />

variables y el tratamiento de<br />

sucesos anormales son problemas bien<br />

conocidos por la industria, que desea solucionarlos<br />

on-line y en tiempo real. La<br />

predicción y la programación avanzadas<br />

deberán funcionar con horizontes tempo-<br />

rales mayores e intervalos de tiempo variables.<br />

Otro campo que habrá que investigar más<br />

es el de la consistencia y calidad de los<br />

datos. Las técnicas de balance de masa<br />

pueden compensar los errores de medición<br />

provocados por la ‘desviación’ o el<br />

fallo de los sensores garantizando cierto<br />

grado de consistencia, aunque en este<br />

campo hay muchas mejoras posibles. El<br />

mantenimiento preventivo es una forma<br />

fiable de eliminar las paradas imprevistas<br />

de la producción.<br />

La facilidad de uso tiene dos facetas. Por<br />

un lado, los modelos se han de diseñar de<br />

modo que interactúen fácilmente y sean<br />

comprensibles para los operadores. Por<br />

otro lado, se han de poder generar desde<br />

la topología de la fábrica, según se describe<br />

en los diagramas P&I (proceso e instrumentación).<br />

Es importante introducir<br />

los datos sólo una vez. Con los sistemas<br />

ERP deben generarse los datos económicos.<br />

Las dimensiones del ciclo de vida deberán<br />

integrarse en los modelos globales.<br />

Podemos decir, en resumen, que los aspectos<br />

de la productividad relativos a los<br />

activos y a la energía deberán poner mayor<br />

énfasis en el modelado, control y optimización.<br />

Los últimos avances de la automatización<br />

han simplificado la aplicación<br />

industrial del control y de la optimización,<br />

aunque siendo necesario mejorar la modelización<br />

y la ingeniería, así como la facilidad<br />

de uso de los modelos. Aún falta mucho<br />

para conseguir estas deseables características,<br />

pero incluso pequeños avances<br />

en esta dirección prometen tener un<br />

efecto importante, como muestran otros<br />

artículos de este número de Revista ABB.<br />

Nils Leffler<br />

Chief Editor<br />

ABB Review<br />

nils.leffler@ch.abb.com<br />

Peter Terwiesch<br />

Technology Manager<br />

ABB Automation Technologies<br />

peter.terwiesch@de.abb.com<br />

Bibliografía<br />

[1] P. Terwiesch: Frontiers in industrial process automation – a personal perspective. Invited plenary lecture, IFAC ADCHEM, Hong Kong, 2004.<br />

<strong>12</strong><br />

Revista ABB<br />

2/2004