Les outils d'inspection 3D - IUT A de Lille

Les outils d'inspection 3D - IUT A de Lille

Les outils d'inspection 3D - IUT A de Lille

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

DISTASO Thibault<br />

Licence pro VI<br />

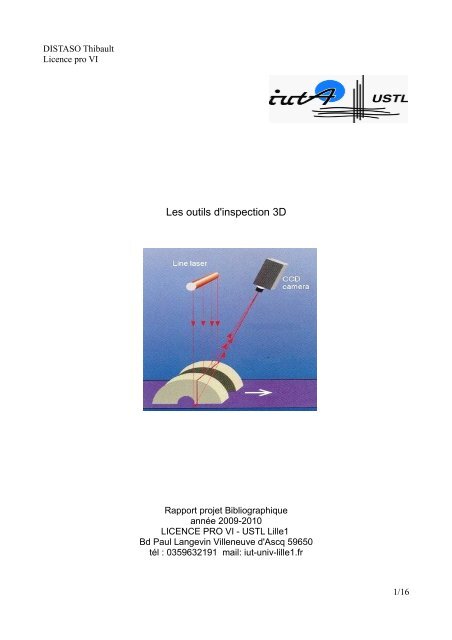

<strong>Les</strong> <strong>outils</strong> <strong>d'inspection</strong> <strong>3D</strong><br />

Rapport projet Bibliographique<br />

année 2009-2010<br />

LICENCE PRO VI - USTL <strong>Lille</strong>1<br />

Bd Paul Langevin Villeneuve d'Ascq 59650<br />

tél : 0359632191 mail: iut-univ-lille1.fr<br />

1/16

Sommaire<br />

INTRODUCTION................................................................................................................................3<br />

1.<strong>Les</strong> <strong>outils</strong> <strong>d'inspection</strong>.......................................................................................................................4<br />

1.Pourquoi inspecter?.......................................................................................................................4<br />

2.<strong>Les</strong> machines <strong>de</strong> mesures <strong>3D</strong>........................................................................................................4<br />

2.Éclairage structurée...........................................................................................................................6<br />

1.Objectif.........................................................................................................................................6<br />

2.Eclairage structuré dynamique......................................................................................................6<br />

3.Images <strong>de</strong> polarisation..................................................................................................................7<br />

4.Bilan..............................................................................................................................................7<br />

3.Métho<strong>de</strong> <strong>de</strong> la section lumineuse......................................................................................................8<br />

1.Objectif.........................................................................................................................................8<br />

2.Description....................................................................................................................................8<br />

3.Inconvénient................................................................................................................................10<br />

4.Utilisation dans l'industrie...........................................................................................................11<br />

1.PEUGEOT..............................................................................................................................11<br />

2.HARLEY DAVIDSON..........................................................................................................11<br />

3.BOMBARDIER.....................................................................................................................11<br />

5.Système VIROwsi (Vitronic Weld seem Inspection)..................................................................12<br />

4.Stéréophotométrie............................................................................................................................13<br />

CONCLUSION..................................................................................................................................15<br />

Source.................................................................................................................................................16<br />

2/16

INTRODUCTION<br />

De nos jours, les industries sont amené à faire face à <strong>de</strong> plus en plus <strong>de</strong> concurrence (dites<br />

parfois déloyale). Pour pouvoir survivre, les entreprises doivent donc produire plus, avec une<br />

qualité irréprochable. Autrefois, on contrôlait la qualité d'un produit en fin <strong>de</strong> chaine <strong>de</strong><br />

construction, mais aujourd'hui dans un but d'amélioration continue <strong>de</strong> la qualité mais aussi dans un<br />

but économique, le contrôle d'un produit se fait du début, à la fin <strong>de</strong> sa fabrication. La vision<br />

industrielle répond parfaitement à cette attente <strong>de</strong>s industriels. En effet, les différents systèmes <strong>de</strong><br />

vision industrielle sont plus rapi<strong>de</strong>, plus fiable, et plus précis qu'un simple opérateur.<br />

Chaque produits, chaque fabrication nécessite un système <strong>de</strong> vision industrielle conçu sur<br />

mesure pour répondre à ses besoins. Il est alors parfois indispensable d'obtenir une modélisation en<br />

<strong>3D</strong> <strong>de</strong> l'objet. Alors que la vision 2D est parfaitement maitrisé, la vision <strong>3D</strong> est en plein<br />

développement avec une recherche constante <strong>de</strong> nouvelles techniques <strong>d'inspection</strong> <strong>3D</strong>.<br />

Ce rapport abor<strong>de</strong>ra trois différentes techniques <strong>de</strong> la vision <strong>3D</strong>.<br />

La première qui est l'éclairage structurée, est réalisé par une projection <strong>de</strong> série <strong>de</strong> frange sur<br />

l'objet. Cette métho<strong>de</strong> permet <strong>de</strong> révéler les défauts d’aspect sur les surfaces à faible courbure.<br />

La <strong>de</strong>uxième technique est la métho<strong>de</strong> <strong>de</strong> la section lumineuse qui est la plus utilisée. Cette<br />

métho<strong>de</strong> consiste à traiter l'image d'un faisceau laser projeté sur l'objet afin <strong>de</strong> le modéliser en <strong>3D</strong>.<br />

Nous observerons <strong>de</strong>ux exemples dans l'industrie, la première est celle <strong>de</strong> la marque « Kréon » puis<br />

le système VIROwsi <strong>de</strong> la marque vitronic.<br />

Et pour finir, la stéréophotométrie qui commence tout juste à être exploité et qui consiste à<br />

traiter plusieurs images d'une même scène mais éclairé par différentes sources lumineuses et ainsi<br />

d'en ressortir les reliefs <strong>de</strong> l'objet.<br />

3/16

1.<strong>Les</strong> <strong>outils</strong> <strong>d'inspection</strong><br />

1. Pourquoi inspecter?<br />

Le contrôle automatisé <strong>de</strong> la qualité est un domaine qui connait <strong>de</strong>puis quelques temps une<br />

gran<strong>de</strong> effervescence. Ce besoin dans l’industrie est dicté par les réalités du marché. La forte<br />

compétitivité <strong>de</strong>s pays émergents et la <strong>de</strong>man<strong>de</strong> croissante pour plus <strong>de</strong> qualité dans les produits,<br />

poussent les entreprises à trouver <strong>de</strong> nouvelles solutions pour être plus productives et pour<br />

augmenter la qualité <strong>de</strong> leurs produits. Le contrôle <strong>de</strong> qualité par la vision permet d’atteindre <strong>de</strong>s<br />

objectifs <strong>de</strong> performance supérieurs. Ainsi, on peut inspecter les produits à une ca<strong>de</strong>nce élevée et <strong>de</strong><br />

façon standardisée et constante. Ces <strong>de</strong>rnières années, on assiste à un intérêt croissant pour<br />

l’inspection et le contrôle <strong>de</strong> qualité <strong>de</strong>s produits en trois dimensions. Avec l’augmentation <strong>de</strong>s<br />

performances <strong>de</strong>s processeurs et la disponibilité <strong>de</strong> caméras <strong>3D</strong> commerciales, le contrôle <strong>de</strong> qualité<br />

par la vision <strong>3D</strong> est maintenant possible.<br />

2. <strong>Les</strong> machines <strong>de</strong> mesures <strong>3D</strong><br />

Ou ce qu’on appelle MMT (Machines à Mesurer Tridimensionnelle), sont utilisées en<br />

Métrologie dimensionnelle. Elles permettent d'obtenir les coordonnées <strong>de</strong>s points mesurés (palpés)<br />

sur une pièce mécanique. Ces coordonnées permettent <strong>de</strong> vérifier la validité dimensionnelle <strong>de</strong> la<br />

pièce, <strong>de</strong> vérifier que les cotes sont respectées. De telles machines sont désormais présentes dans<br />

toutes les industries mécaniques.<br />

4/16

Constitution<br />

Une MMT est constituée:<br />

• d'une table (partie <strong>de</strong> la machine sur laquelle la pièce à mesurer est immobilisée, appelée<br />

parfois marbre mais qui n'est pas nécessairement géométriquement parfaite). Dans tous les<br />

cas, l'usage recomman<strong>de</strong> <strong>de</strong> ne pas utiliser cette surface comme surface <strong>de</strong> référence au<br />

cours <strong>de</strong> la mesure;<br />

• <strong>de</strong> trois liaisons glissières permettant <strong>de</strong> positionner la tête <strong>de</strong> mesure en tout point <strong>de</strong><br />

l'espace. Des règles graduées (optiques ou électriques) permettent <strong>de</strong> connaître la position <strong>de</strong><br />

chacune <strong>de</strong>s glissières.<br />

• d'une tête <strong>de</strong> mesure.<br />

5/16

2.Éclairage structurée<br />

1. Objectif<br />

Dans le domaine <strong>de</strong> la vision artificielle, l’inspection <strong>de</strong> surfaces parfaitement<br />

réfléchissantes est une tâche particulièrement délicate, car elle implique <strong>de</strong> maîtriser complètement<br />

l’éclairage <strong>de</strong> la scène. Il y a <strong>de</strong>ux métho<strong>de</strong>s complémentaires permettant le contrôle qualité <strong>de</strong><br />

surfaces métalliques réfléchissantes. La première métho<strong>de</strong> est un système d’acquisition utilisant un<br />

éclairage dynamique à franges. Elle permet <strong>de</strong> révéler les défauts d’aspect sur les surfaces à faible<br />

courbure. La <strong>de</strong>xième est une métho<strong>de</strong> complémentaire qui est basée sur la technique <strong>de</strong> “Shape<br />

From Polarization” étendue aux surfaces métalliques. Ces <strong>de</strong>ux techniques sont particulièrement<br />

bien adaptées pour le contrôle qualité d’objets métalliques très réfléchissants obtenus par<br />

estampage.<br />

2. Eclairage structuré dynamique<br />

<strong>Les</strong> irrégularités <strong>de</strong> surface provoquent d’importantes déviations <strong>de</strong>s rayons lumineux par<br />

rapport aux zones saines. Ainsi, la direction <strong>de</strong> réflexion <strong>de</strong> la lumière est fortement différente entre<br />

les zones saines et les zones <strong>de</strong> défauts. La métho<strong>de</strong> proposée s’inspire <strong>de</strong> la technique du Dark<br />

Field / Bright Field. Elle consiste à utiliser une transition entre une zone lumineuse et une zone<br />

sombre afin <strong>de</strong> mettre en évi<strong>de</strong>nce les défauts <strong>de</strong> la surface.<br />

La mise en œuvre <strong>de</strong> la métho<strong>de</strong> proposée est réalisée par l’utilisation d’un éclairage<br />

structuré dynamique composé d’une succession <strong>de</strong> franges lumineuses et sombres. Un balayage par<br />

<strong>de</strong>s translations successives <strong>de</strong> la structure d’éclairage assure ainsi une révélation par portion <strong>de</strong> la<br />

totalité <strong>de</strong>s défauts <strong>de</strong> surface. Pour chaque position <strong>de</strong> l’éclairage, une image est capturée par la<br />

caméra. L’inspection <strong>de</strong> la surface conduit donc à la génération d’une séquence d’images.<br />

6/16

En assurant un recouvrement <strong>de</strong>s signatures partielles <strong>de</strong>s défauts présentes dans les images,<br />

les zones défectueuses sont les seules portions <strong>de</strong> surface apparaissant toujours sous forme <strong>de</strong><br />

pixels à luminance élevée. <strong>Les</strong> zones saines apparaissent soit avec une luminance élevée lorsqu’une<br />

zone lumineuse est projetée par l’éclairage, soit avec une luminance faible lorsqu’une zone sombre<br />

est projetée. En calculant l’image correspondant à la moyenne <strong>de</strong>s images <strong>de</strong> la séquence, on obtient<br />

une image synthétique où les défauts apparaissent sous forme <strong>de</strong> taches à luminance élevée alors<br />

que les zones saines apparaissent avec une luminance moyenne. Cette image synthétique est<br />

nommée "image d’aspect".<br />

3. Images <strong>de</strong> polarisation<br />

<strong>Les</strong> images <strong>de</strong> polarisation permettent d’étudier l’état <strong>de</strong> polarisation d’une on<strong>de</strong> lumineuse.<br />

Cette technique est employée en vision industrielle, pour effectuer <strong>de</strong> la segmentation entre<br />

matériaux diélectriques et métalliques, ainsi que pour détecter <strong>de</strong>s surfaces transparentes. Elle<br />

permet également <strong>de</strong> reconstruire la forme <strong>3D</strong> d’objets simples grâce à l’étu<strong>de</strong> <strong>de</strong> la réflexion d’une<br />

lumière non-polarisée sur une surface. Nous rappelons brièvement dans cette partie, le système<br />

d’acquisition <strong>de</strong>s images <strong>de</strong> polarisation, ainsi que le principe du “Shape from Polarization”<br />

appliqué aux surfaces diélectriques.<br />

4. Bilan<br />

Nous avons présenté dans ce papier, les techniques complémentaires permettant d’effectuer<br />

l’inspection <strong>de</strong> surfaces métalliques très réfléchissantes. Le premier système est un éclairage<br />

dynamique à franges, permettant d’isoler <strong>de</strong> manière efficace les défauts d’aspect sur <strong>de</strong>s surfaces<br />

lisses. Le second système, basé sur les images <strong>de</strong> polarisation, fournit une information <strong>3D</strong><br />

nécessaire pour distinguer les défauts dans <strong>de</strong>s zones où la courbure est plus importante.<br />

7/16

3.Métho<strong>de</strong> <strong>de</strong> la section lumineuse<br />

1. Objectif<br />

De nos jours, le contrôle et la gestion <strong>de</strong> la qualité à un rôle majeur dans les processus <strong>de</strong><br />

production. L'objectif <strong>de</strong> la métho<strong>de</strong> <strong>de</strong> la section lumineuse et d'appliquer un laser à la surface <strong>de</strong><br />

l'objet à inspecter, et à l'ai<strong>de</strong> d'une camera 2D, d'acquérir une image. Puis après un traitement <strong>de</strong><br />

l'image, il nous est possible <strong>de</strong> détecter <strong>de</strong>s imperfections sur la forme <strong>de</strong> l'objet mais aussi <strong>de</strong><br />

mesurer <strong>de</strong>s profils, <strong>de</strong>s différences <strong>de</strong> hauteur, <strong>de</strong> géométrie...<br />

2. Description<br />

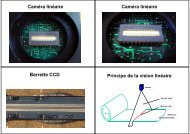

La métho<strong>de</strong> <strong>de</strong> la section lumineuse est réalisée par triangulation laser. Le système <strong>de</strong><br />

triangulation laser est utilisé pour déterminer une distance en calculant la longueur <strong>de</strong> l'un <strong>de</strong>s côtés<br />

d'un triangle, et en mesurant <strong>de</strong>ux angles <strong>de</strong> ce triangle. La triangulation laser est une technique qui<br />

reprend ce principe en calculant la distance entre un objet donné, une source laser et une ou<br />

plusieurs caméras vidéo.<br />

Il s'agit donc <strong>de</strong> projeter soit un point, soit un plan (ligne), soit une structure laser <strong>de</strong> faible<br />

puissance sur la surface <strong>de</strong> l'objet. L'élément projeté est visualisé par une ou <strong>de</strong>ux caméras et le<br />

système d'acquisition calcule ensuite les coordonnées du ou <strong>de</strong>s points par triangulation.<br />

Métho<strong>de</strong> <strong>de</strong> la triangulation laser<br />

8/16

Sur le schéma, le laser projette une ligne sur l'objet. L'objet n'étant pas <strong>de</strong> surface plane, et la<br />

camera se trouvant à un angle minimum <strong>de</strong> 30°, la camera 2D visualise une forme différente. Dans<br />

le cadre <strong>de</strong> l'inspection <strong>3D</strong>. L'image sera ensuite analysée.<br />

Organigramme <strong>de</strong> la triangulation laser<br />

Exemple simple d'application:<br />

L'objectif d'une industrie est <strong>de</strong> vendre <strong>de</strong>s plaques <strong>de</strong> carrelage à surface plane ayant<br />

aucune imperfection sur la forme. On projette donc une ligne laser sur le carrelage, la camera 2D<br />

capture les images. Si il y a une déviation du laser sur les images, alors il y a une déformation <strong>de</strong> la<br />

surface plane. En contrôlant les images avec un outil <strong>de</strong> contour évolutif, les déviations du laser que<br />

les images peuvent contenir sont détectées par le dépassement d'un seuil mini et d'un seuil maxi.<br />

9/16

3. Inconvénient<br />

Un <strong>de</strong>s problèmes le plus couramment rencontré est celui <strong>de</strong> l’occlusion. Il est <strong>de</strong> fait<br />

inhérent à tout système d’acquisition <strong>3D</strong> et peut se résoudre en réduisant les angles entre la caméra<br />

et le laser ou en augmentant le nombre <strong>de</strong> vues. La réduction <strong>de</strong> l’angle doit se faire en faisant<br />

attention <strong>de</strong> ne pas nuire à la précision.<br />

L'occlusion<br />

Le second problème le plus couramment rencontré est celui <strong>de</strong> la texture, qui diffuse ou<br />

absorbe le rayon rencontré <strong>de</strong> manière plus ou moins aléatoire sur son épaisseur. Il n’y a pas <strong>de</strong><br />

solution générale au problème <strong>de</strong> la texture.<br />

Structure diffusante<br />

Le troisième problème est moins systématique : C'est le dédoublement du faisceau à la<br />

rencontre d’un bord, qui peut être amélioré en réduisant l’épaisseur <strong>de</strong> la ligne projetée ou, plus<br />

difficilement en détectant les bords <strong>de</strong>puis une image directe <strong>de</strong> la scène, celui <strong>de</strong> l’étalement du<br />

faisceau lorsqu’il frappe la surface tangentiellement, qui peut être aussi amélioré en augmentant le<br />

nombre <strong>de</strong> vues, celui <strong>de</strong> l’étalement du faisceau lorsque la vitesse <strong>de</strong> déplacement <strong>de</strong> l’objet<br />

observé est gran<strong>de</strong> ainsi que le temps d’intégration <strong>de</strong> la caméra, qui peut être amélioré en réduisant<br />

ce <strong>de</strong>rnier.<br />

Dédoublement du faisceau laser<br />

10/16

Enfin un problème plus rare, celui <strong>de</strong>s réflexions ou <strong>de</strong>s déviations lorsque l’objet étudié<br />

possè<strong>de</strong> <strong>de</strong>s parties réfléchissantes ou transparentes. Des techniques d’éclairage spécifiques à ce<br />

genre <strong>de</strong> problème existent.<br />

Déviations sur une surface réfléchissante<br />

<strong>Les</strong> objets étudiés ici sont en mouvement, il est donc possible <strong>de</strong> combler certaines lacunes<br />

<strong>de</strong> détection en poursuivant le profil dans la séquence étudiée, ce qui revient à multiplier les vues, et<br />

en faisant intervenir <strong>de</strong>s contraintes <strong>de</strong> cohérence géométrique et <strong>de</strong> déplacement.<br />

4. Utilisation dans l'industrie<br />

Utilisation dans l'industrie avec le système <strong>de</strong> triangulation <strong>de</strong> la marque 'Kréon' par<br />

exemple:<br />

1. PEUGEOT<br />

Le groupe PSA Peugeot Citroen a choisi les scanners Kreon pour équiper 6 sites <strong>de</strong><br />

production en France.<br />

L’utilisation <strong>de</strong>s scanners Zephyr dans les applications <strong>de</strong> rétro-conception permet <strong>de</strong> récréer<br />

facilement les modèles numériques <strong>de</strong>s pièces physiques pour faire évoluer les formes tandis que<br />

leur application lors du contrôle qualité permet <strong>de</strong> mesurer les déviations entre les pièces <strong>de</strong><br />

fon<strong>de</strong>rie et leur modèle CAO théorique.<br />

2. HARLEY DAVIDSON<br />

Harley Davidson utilise les scanners Kreon pour contrôler la qualité <strong>de</strong>s cadres en métal, <strong>de</strong>s<br />

tubes, <strong>de</strong>s pièces moulées utilises dans la fabrication <strong>de</strong>s légendaires motos <strong>de</strong> la marque. Certaines<br />

pièces sont scannées pour être comparées aux fichiers CAO existants tandis que d’autres sont<br />

numérisées pour recréer les modèles CAO à partir <strong>de</strong>s nuages <strong>de</strong> points.<br />

3. BOMBARDIER<br />

Avec le scanner laser Kreon Zephyr associé à un logiciel <strong>de</strong> rétro-conception, les modèles<br />

CAO <strong>3D</strong> <strong>de</strong> la motoneige Elite <strong>de</strong> BOMBARDIER ont été créés en seulement 3 jours après la<br />

digitalisation du véhicule. Le modèle complet (surfaces NURBS) a été créé en 5 jours, carrosserie,<br />

intérieur, portes et tableau <strong>de</strong> bord compris.<br />

Voir page <strong>de</strong>s sources: http://www.kreon3d.com<br />

11/16

5. Système VIROwsi (Vitronic Weld seem Inspection)<br />

Introduction<br />

Depuis son arrivée en France en 2006, Vitronic gagne du terrain dans le domaine <strong>de</strong> la<br />

vision industrielle. Avec déjà plus <strong>de</strong> 100 installations en service chez les grands constructeurs<br />

allemands <strong>de</strong> l’automobile (BMW, MERCEDES, AUDI, …) ou <strong>de</strong> la mécatronique (ABB, Boysen,<br />

Motoman, Alcan, Keiper, …), VITRONIC vise en France tous les utilisateurs <strong>de</strong> robots <strong>de</strong> soudage<br />

automatique.<br />

En effet, la solution Virowsi opère le contrôle en automatique <strong>de</strong>s tâches <strong>de</strong> soudage par un système<br />

<strong>de</strong> caméra laser à capteur fixe ou mobile. La soudure et son contrôle s’effectuent ainsi en une seule<br />

manipulation.<br />

<strong>Les</strong> étapes <strong>de</strong> Virowsi:<br />

1ere étape:<br />

Elle consiste à configurer le modèle <strong>3D</strong> <strong>de</strong> l´objet sans cordon <strong>de</strong> soudure selon une<br />

fréquence donnée (<strong>de</strong> 500Hz à 2000Hz), le scanner émet un faisceau laser linéaire qui se réfléchit<br />

sur l´objet à inspecter.<br />

Chaque génération d´une ligne laser donne lieu à l´acquisition d´un profil <strong>de</strong> la surface observée par<br />

la caméra. Un profil contient généralement 1024 points. Le capteur ou l´objet sont déplacés pour<br />

obtenir un relevé complet <strong>de</strong> la surface à inspecter. Le modèle <strong>3D</strong> <strong>de</strong> l´objet mesuré est alors défini.<br />

2eme étape:<br />

Le Processus d´inspection <strong>de</strong> l´objet avec cordon <strong>de</strong> soudure:<br />

Après l´opération <strong>de</strong> soudage, le processus (étape 1) est reproduit avec la présence du cordon <strong>de</strong><br />

soudure.<br />

3em étape:<br />

Comparaison <strong>de</strong> chaque modèle<br />

Le modèle sans soudure“ est comparé au signal avec soudure. Le cordon <strong>de</strong> soudure obtenu est<br />

alors inspecté selon les paramètres définis et <strong>de</strong>s niveaux d´acceptations. Le résultat global pour la<br />

pièce inspectée est envoyé (OK ou NO). L´ensemble <strong>de</strong>s informations est disponible sur l´écran d<br />

´interface opérateur.<br />

<strong>Les</strong> trois métho<strong>de</strong>s d´inspection<br />

1 ‐ Le capteur est fixe et la pièce mobile<br />

2 ‐ Le capteur est mobile et la pièce fixe<br />

3 ‐ Mo<strong>de</strong> “Mixte” : Le capteur et la pièce sont mobiles<br />

<strong>Les</strong> critères d´inspection<br />

• Présence/absence du cordon <strong>de</strong> soudure<br />

• <strong>Les</strong> pores<br />

• <strong>Les</strong> caniveaux<br />

• Volume du cordon<br />

• Epaisseur du cordon<br />

• Desalignement<br />

• Longueur <strong>de</strong> cordon<br />

• Hauteur <strong>de</strong> cordon<br />

• Forme convexe excessive<br />

12/16

4.Stéréophotométrie<br />

Principe:<br />

La stéréophotométrie est une technique <strong>de</strong> vision industrielle assisté par ordinateur qui<br />

utilise plusieurs images d'un même objet éclairées par différentes sources lumineuses.<br />

Généralement, cette technique se décompose en <strong>de</strong>ux étapes :<br />

La première étape est <strong>de</strong> calculé la normale à la surface en chaque point visible <strong>de</strong> l'objet.<br />

Ensuite, pour calculer le relief, on utilise les normales calculées en première étape et soit par le<br />

calcul variationnel, soit par l'intégration directe, soit par un passage dans le domaine <strong>de</strong> Fourier, on<br />

obtient les différents reliefs.<br />

Plus généralement, grâce à une camera fixe et à différentes sources <strong>de</strong> lumières orientées sur<br />

l'objet, il est possible d'obtenir une image très détaillé en analysant les effets d'ombre. La précision<br />

<strong>de</strong> l'image dépendra du nombre <strong>de</strong> sources lumineuses.<br />

En effet, l'image donnée par la stéréophotométrique possè<strong>de</strong> environ douze niveaux <strong>de</strong> gris.<br />

Il est conseillé d'utiliser une caméra pour 6 sources <strong>de</strong> lumières qui seront envoyées sous forme <strong>de</strong><br />

flash afin d'obtenir une acquisition rapi<strong>de</strong>. <strong>Les</strong> séries <strong>de</strong> flashs ne sera pas perçu par l'œil humain<br />

grâce à la rapidité <strong>de</strong> leur fréquence.<br />

Par exemple, voici 3 photographies faites du même endroit par 3 éclairages orienté différemment.<br />

Après avoir appliqué la stéréophotométrie, on obtient un résultat modélisé en relief<br />

informatiquement.<br />

13/16

La stéréophotométrie n'est cependant pas encore utilisé mais ce principe va pouvoir être utilisé dans<br />

<strong>de</strong> nombreux domaines tel que la biométrie, la reconnaissance d'un visage <strong>3D</strong> ou l'inspection <strong>3D</strong><br />

dans l'industrie. Il n'y a pas encore eu <strong>de</strong> réelle mise en œuvre connu aujourd'hui mais cette<br />

techniques peut apporter <strong>de</strong>s résultats très intéressant.<br />

Cependant, il est envisagé d'utiliser cette technique par Londres pour les Jeux Olympiques <strong>de</strong> 2012.<br />

Le système <strong>de</strong> vision ne sera donc pas appliqué à l'inspection d'un objet mais participera au système<br />

<strong>de</strong> sécurité du royaume Uni pour pouvoir faire une représentation faciale <strong>3D</strong> très précise <strong>de</strong> chaque<br />

personnes.<br />

Cette approche technique est en développement à Imperial College London (ICL) avec l'ai<strong>de</strong><br />

d'I<strong>de</strong>ntity solution et <strong>de</strong> General Dynamics.<br />

D'après le professeur Maria Petrou, responsable <strong>de</strong>s recherches au département d'électronique et<br />

d'informatique <strong>de</strong> l'Imperial College, cette technique est très prometteuse dans <strong>de</strong>s domaines très<br />

variés.<br />

14/16

CONCLUSION<br />

<strong>Les</strong> <strong>outils</strong> <strong>d'inspection</strong> <strong>3D</strong> sont <strong>de</strong>s techniques <strong>de</strong> vision industrielle très utiles et très riches<br />

pour les domaines d'utilisation dans lesquelles on peut l'utilisée. <strong>Les</strong> techniques utilisées tel que l'<br />

« Éclairage structurée » ou « la métho<strong>de</strong> <strong>de</strong> la section lumineuse » sont déjà très présentes mais<br />

possè<strong>de</strong> <strong>de</strong>s inconvénients. Cependant, <strong>de</strong> nouvelles techniques telle que la stéréphotmétrie sont en<br />

projet et malgré que d'autres inconvénients se font connaître pour ces nouvelles techniques, elle<br />

arrive a éviter les inconvénients d'anciennes techniques. Toutes les techniques ont leurs<br />

inconvénients et leurs avantages. C'est là qu'un choix judicieux est à faire.<br />

<strong>Les</strong> industries, dans un cadre d'amélioration continu <strong>de</strong> la qualité, se doivent <strong>de</strong> répondre à<br />

<strong>de</strong>s exigences plus importante et à une concurrence toujours plus élevé. C'est cette même raison qui<br />

rend ce secteur important et en plein essor.<br />

15/16

Source<br />

➢ Eclairage structuré et vision active pour le contrôle qualité <strong>de</strong> surfaces métalliques<br />

réfléchissantes.<br />

Olivier Morel, Ralph Seulin, Christophe Stolz, Patrick Gorria<br />

Laboratoire Le2i - UMR CNRS 5158<br />

➢ Utilisation d’une Caméra à Haute Vitesse d’Acquisition pour la Détection <strong>de</strong> Lignes lors d’une<br />

Illumination non Contrôlée<br />

Ta<strong>de</strong>usz Sliwa, David Fofi, Yvon Voisin, Alain Diou<br />

Laboratoire Le2i<br />

➢ 04-2009StimatGonio.pdf<br />

➢ http://www.kreon3d.com<br />

➢ magazine controles-essais-mesures (avril mai juin 2009)<br />

➢ www.imasys.fr<br />

➢ vitronic.fr<br />

➢ keyence.fr<br />

➢ www.ambafrance-uk.org/IMG/pdf/rdp-200701.pdf<br />

➢ www.techno-science.net/?onglet=news&news=3776<br />

16/16