Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

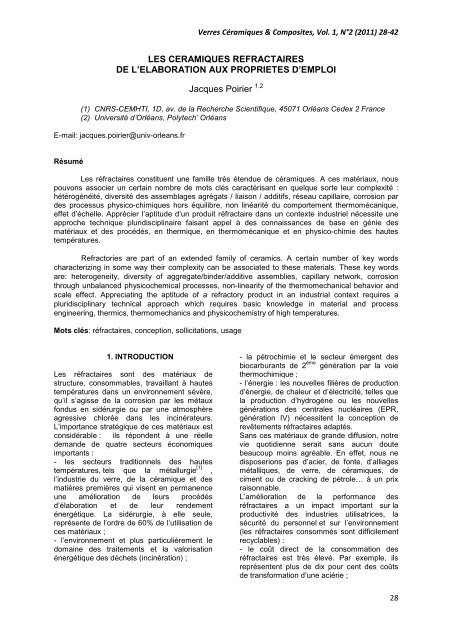

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42LES CERAMIQUES REFRACTAIRESDE L’ELABORATION AUX PROPRIETES D’EMPLOIJacques Poirier 1,2(1) CNRS-CEMHTI, 1D, av. de la Recherche Scientifique, 45071 Orléans Cedex 2 France(2) Université d’Orléans, Polytech’ OrléansE-mail: jacques.poirier@univ-orleans.frRésuméLes réfractaires constituent une famille très étendue de céramiques. A ces matériaux, nouspouvons associer un certain nombre de mots clés caractérisant en quelque sorte leur complexité :hétérogénéité, diversité des assemblages agrégats / liaison / additifs, réseau capillaire, corrosion pardes processus physico-chimiques hors équilibre, non linéarité du comportement thermomécanique,effet d’échelle. Apprécier l’aptitude d’un produit réfractaire dans un contexte industriel nécessite uneapproche technique pluridisciplinaire faisant appel à des connaissances de base en génie desmatériaux et des procédés, en thermique, en thermomécanique et en physico-chimie des hautestempératures.Refractories are part of an extended family of ceramics. A certain number of key wordscharacterizing in some way their complexity can be associated to these materials. These key wordsare: heterogeneity, diversity of aggregate/binder/additive assemblies, capillary network, corrosionthrough unbalanced physicochemical processes, non-linearity of the thermomechanical behavior andscale effect. Appreciating the aptitude of a refractory product in an industrial context requires apluridisciplinary technical approach which requires basic knowledge in material and processengineering, thermics, thermomechanics and physicochemistry of high temperatures.Mots clés: réfractaires, conception, sollicitations, usage1. INTRODUCTIONLes réfractaires sont des matériaux destructure, consommables, travaillant à hautestempératures dans un environnement sévère,qu’il s’agisse de la corrosion par les métauxfondus en sidérurgie ou par une atmosphèreagressive chlorée dans les incinérateurs.L’importance stratégique de ces matériaux estconsidérable : ils répondent à une réelledemande de quatre secteurs économiquesimportants :- les secteurs traditionnels des hautestempératures, tels que la métallurgie [1] ,l’industrie du verre, de la céramique et desmatières premières qui visent en permanenceune amélioration de leurs procédésd’élaboration et de leur rendementénergétique. La sidérurgie, à elle seule,représente de l’ordre de 60% de l’utilisation deces matériaux ;- l’environnement et plus particulièrement ledomaine des traitements et la valorisationénergétique des déchets (incinération) ;- la pétrochimie et le secteur émergent desbiocarburants de 2 ème génération par la voiethermochimique ;- l’énergie : les nouvelles filières de productiond’énergie, de chaleur et d’électricité, telles quela production d’hydrogène ou les nouvellesgénérations des centrales nucléaires (EPR,génération IV) nécessitent la conception derevêtements réfractaires adaptés.Sans ces matériaux de grande diffusion, notrevie quotidienne serait sans aucun doutebeaucoup moins agréable. En effet, nous nedisposerions pas d’acier, de fonte, d’alliagesmétalliques, de verre, de céramiques, deciment ou de cracking de pétrole… à un prixraisonnable.L’amélioration de la performance desréfractaires a un impact important sur laproductivité des industries utilisatrices, lasécurité du personnel et sur l’environnement(les réfractaires consommés sont difficilementrecyclables) :- le coût direct de la consommation desréfractaires est très élevé. Par exemple, ilsreprésentent plus de dix pour cent des coûtsde transformation d’une aciérie ;28

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42- ces matériaux ont un rôle capital pourgarantir la fiabilité des unités de fabrication etla sécurité du personnel. La défaillance d’unrevêtement réfractaire est souvent la caused’incidents majeurs : percées ou ruptures depièces entraînant des arrêts de production, desdégâts généralement importants, des risquespour les personnes ;- ils ont une contribution forte dans lesprocédés d’élaboration notammentmétallurgiques ou verriers par leur influencesur la qualité des produits finis : composition etpropreté inclusionnaire.En dehors du niveau de température élevée etdonc de l’infusibilité qui est le caractèreprincipal de toutes les céramiques réfractaires,ces matériaux doivent posséder un nombreimportant de propriétés complémentaires pourrésister aux sollicitations qu’ils subissent enservice. Dans la mesure où leur comportementest principalement gouverné par desphénomènes de corrosion, la compositionchimique, la minéralogie, la microstructure et laporosité sont des caractéristiques essentielles.La connaissance des propriétésthermomécaniques des matériaux et dessollicitations (choc thermique, érosion, blocagede dilatation…) des pièces et des revêtementssoumis à des hautes températures sontégalement à considérer. Tous les matériauxréfractaires ont une caractéristique commune :leurs propriétés d’emploi sont fréquemmentdépendantes de leur organisation à l’échellemésoscopique, celle de la microstructure allanttypiquement du micromètre au millimètre. Cedomaine intermédiaire entre le microscopiqueet le macroscopique est le paramètre clé pourcomprendre la plupart des propriétés et desmécanismes de dégradation des réfractaires [2]Après une présentation synthétique de ladéfinition et de la fonction des produitsréfractaires, le choix des réfractaires pourremplir cette fonction sera abordé. Les liensentre leurs propriétés d’emploi et lesprincipaux domaines d’application serontdécrits. Enfin, les procédés et les technologiesde fabrication des réfractaires seront présentésen mettant l’accent sur les contraintes quipèsent sur les procédés d’élaborationspécifiques aux réfractaires.2. DEFINITION ET FONCTION DESCERAMIQUES REFRACTAIRES2.1- DéfinitionEthymologiquement, « réfractaire » vient dulatin « refractarius », de refringer : briser,résister, refuser de se soumettre. Pour unmatériau, sa signification est « qui résiste à dehautes températures » [3] . Mais que signifie unetempérature élevée pour un matériauréfractaire ? Le verre pyrex, par exemple, estun matériau qui supporte des températuressupérieures à 350°C et n’est pas considérépour autant comme un matériau réfractaire. Onvoit donc que les températures auxquelles lematériau doit « résister » (c’est-à-direconserver ses propriétés physiques et sonintégrité) doivent se situer au-delà d’un certainseuil pour parler de matériaux réfractaires.La réponse est fournie par la normalisationdans ce domaine :« Les matériaux réfractaires sont des matièreset produits autres que les métaux et alliages(sans que soient exclus ceux contenant unconstituant métallique), dont la résistancepyroscopique* est équivalente à 1500°C auminimum » Norme AFNOR NF B 40-001.* La résistance pyroscopique d’un matériau est latempérature à laquelle un échantillon de produit soumis àune élévation graduelle de température dans desconditions normalisées, se ramollit et s’affaisse sous sonpropre poids.Cette définition présente deux précisionsimportantes :- l’exclusion, parmi les matériaux utiliséscomme constituant principal, des métaux etdes alliages ;- les réfractaires sont constitués, dans leurgrande majorité, de mélanges de composantscristallisés et vitreux.2.2- Fonction assurée par les réfractairesLes procédés à haute températureconduisent à utiliser des enceintes ou desréacteurs, constitués de revêtements.réfractaires. Les matériaux réfractaires sontdonc présents au cœur (chaud) de la majoritédes processus d’élaboration et de productiond’énergie impliquant des températures allantde 1000°C à plus de 1700, voire 2000°C.Les fonctions principales des matériauxréfractaires sont donc les suivantes :- assurer la protection physique du personnelet des installations entre la matière chaude (leproduit traité) et la carcasse extérieure del’outil de traitement. Notons que la matièrechaude peut se trouver sous toutes les formeshabituelles : liquide, solide et gazeuse.-réduire les pertes thermiques.3. DESCRIPTION DES REFRACTAIRES3.1- Classification29

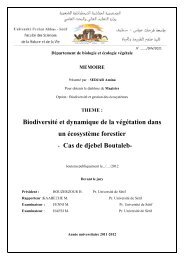

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42Quatre grands modes principaux declassification permettent une présentationrapide d’un produit réfractaire.- Par la nature chimique et minéralogiqueIl existe essentiellement trois grandes famillesde réfractaires :- les réfractaires acides du systèmesilice - alumine ;- les réfractaires basiques à base demagnésie, dolomie, chromite ;- les réfractaires spéciaux: carbones,carbures, nitrures, spinelles, zirconesans oublier les matériaux ultraréfractaires tel que l’oxyde de thorium.- Par leur masse spécifique et leur compacitéOn distingue les produits denses et lesproduits légers (donc thermiquement isolants).Par définition, les produits légers isolantspossèdent une porosité totale supérieure à45% en volume.- Par la forme. Il existe les produits façonnés,les produits non-façonnés, les produits semirigides.Les produits façonnés se présentent sous laforme définitive dans laquelle ils seront mis enœuvre : il s’agit de briques ou de pièces deforme, de dimension et format divers.Les produits non façonnés sont constitués debétons, pisés, ciments, coulis, pâtesplastiques. Il s’agit en général de mélangespulvérulents prêts ou non à l’emploi, livrés ensacs ou fûts et qui nécessitent donc une miseen forme avant emploi.Les produits semi-rigides forment unecatégorie de produits façonnés à part, pouvantêtre « déformés » au cours de leur mise enœuvre : il s’agit en général de matériaux àbase de fibres céramiques livrés sous formede nappes, de plaques, de panneaux ou decordons.- Par leur technologie de fabricationOn distingue deux modes principaux defabrication :- la fusion des matières premièrespermettant de produire des blocs ou piècesréfractaires électrofondus ;- la transformation d’un produit pulvérulentconstitué de particules non cohésives en unmatériau consolidé. La cohésion du matériauréfractaire s’effectue par frittage ou parréaction chimique (à l’aide d’un liant organique,minéral ou hydraulique).3.2- Conception et constituants desréfractaires [4]3.2.1. Les électrofondusLes électrofondus sont les réfractaires del’industrie verrière. Leur caractéristiqueessentielle est une excellente résistance à lacorrosion en raison de leur extrême compacité(la porosité est inférieure à 5% et mêmesouvent 3%) et de la haute réfractarité descristaux enchevêtrés qui les constituent. Parcontre, ils sont très sensibles aux chocsthermiques, ce qui limite leur utilisationprincipalement aux fours de fusion du verre.les électrofondus peuvent être subdivisés encinq groupes en fonction de leur compositionchimique : les réfractaires à base d’alumine,d’alumine-silice, alumine-zircone-silice (AZS),de zircone ou de chrome (principalementalumine-chrome ou chrome-magnésie).Electrofondus du système alumine – siliceObtenus par fusion de matières premières debauxite et d’argile, ces réfractaires sontconstitués de cristaux de mullite, de corindonet d’une phase vitreuse. Leur utilisation estassez limitée.Alumine ß électrofondueComposé en totalité de cristaux d’alumine ß,ce type de réfractaire a une excellenterésistance à la corrosion par les vapeursalcalines. Il est utilisé dans les superstructuresdes fours de verrerie.Electrofondus du système alumine -zircone – silice (AZS)Les produits AZS sont constitués de cristauxde baddeleyite (ZrO 2 ) et de corindon (Al 2 O 3 )associés à une phase vitreuse indispensablepour limiter les tensions internes générées parle polymorphisme de ZrO 2 . L’oxyde dezirconium confère au produit une excellenterésistance à la corrosion par les verres fondus.On distingue deux types d’électrofondus AZS :les produits dont la teneur en ZrO 2 se situeentre 32-35 % et ceux qui contiennent 41% deZrO 2 .Electrofondus à haute et très haute teneuren zircone (HTZ et THTZ)Ce n’est que dans les années 1980 que lesélectrofondus à très haute teneur en zircone(THTZ) ont été développés au Japon. Lecaractère monophasé de la microstructure deces réfractaires conduit à une compositionhomogène au sein des blocs électrofondus.Electrofondus Al 2 O 3 - Cr 2 O 3L’agressivité du verre « isolation » étant trèssupérieure à celle du verre sodo-calcique, desréfractaires d’alumine-chrome s’écartant de laformule AZS ont été développés. Ils ont unestructure très compacte constituée de cristauxde spinelles et de solutions solides Al 2 O 3 -Cr 2 O 3 .La figure 1 montre les microstructures deréfractaires alumine-zircone-silice et à hauteteneur en zircone.30

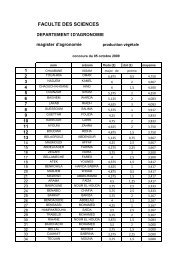

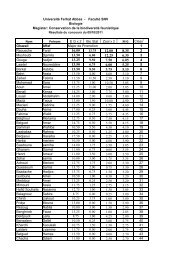

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-423.2.2. Les réfractaires constitués de« particules cohésives »Fig.1 : Microstructures de réfractairesélectrofondus : a) AZS, b) HTZCes produits réfractaires sont des céramiquesfortement hétérogènes, toujours polyphasées,comportant un squelette plus ou moinsgrossier (agrégats pouvant atteindre des taillesde quelques millimètres) lié par une matrice degranulométrie fine (schématiquementconstituée d’une liaison et d’additifs).PropriétésComposition (%)SiO2Al2O3Fe2O3Cr2O3ZrO2MgONa2OPhase (%)MulliteAlumine αAlumine βBaddeleyiteSpinellesAl2O3-Cr203VerresMasse volumique apparente(Kg/m 3 )Porosité apparente (%)Résistance à la compressionà froid (MPa)Conductivité thermiqueà 1000°C (W/m.K)Dilatation thermiqueentre 25 et 1000°C (10 -6 /K)Al2O3 –SiO216-2073-791,5-2,0-0-3,5--55-7020-30----10-152950-31000,5-4250-3004,1-4,45 – 6Al 2O 3 ß0,1-0,293-94,50,02>--0-0,15,0-6,5--99-100---0-12900-31003-520-703,1-3,76,5 – 7,5AZS32-36% ZrO211-1748-530,15>-32-36-1,1-2,0-46-50-31-36--17-213400-35500-1200-5003,7-4,36 – 8,5AZS39-41%ZrO210-1345-480,15>-39-41-1,0-1,3-42-45-39-44--15-173600-37000-1200-5003,7-4,36 - 9Tableau 1: Caractéristiques principales de réfractaires électrofondusAl 2O 3 -Cr2O31-356-605-726-28-5-7-----50-5560-700-3-3-6150

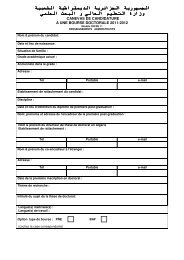

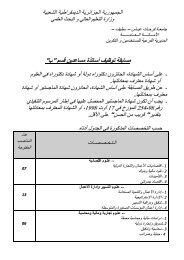

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42- les matières premières naturelles : elles sontpratiquement toujours impures et doivent doncêtre le plus souvent traitées ;- les matières premières synthétiques : ellesprésentent une très haute pureté et sontélaborées soit par traitement thermique à partird’une matière première naturelle déjàtransformée, soit par réactions physicochimiquesà partir de produits de synthèse.Le tableau 2 présente les principales matièrespremiéres utilisées pour la fabrication desproduits réfractaires.Les différents systèmes de liaisonLes éléments de liaison constituent le moyenindispensable d’assurer en permanence lacohésion de l’ensemble des constituants desproduits réfractaires.Groupe Matières Premières Chimie de classement TypeSystème Silice-Alumine Al 2O 3 SiO 2Alumine Alumine tabulaire (frittée) 99 SynthétiqueAlumine calcinée 99 SynthétiqueAlumine électrofondue blanche 99Alumine électrofondue brune 94-96SynthétiqueSynthétiqueBauxite réfractaire 82-89 NaturelMullite frittée et électrofondue 72-78SynthétiqueCyanite 55-59 NaturelAndalousite 52-59 NaturelSilice-Alumine Chamottes d'argile 35-60 NaturelArgiles réfractaires 30-45 NaturelBentonites – Pyrophyllites 20-35 NaturelPerlite – Vermiculite 9-12 40-75 NaturelSilice Quartzites 99 NaturelSilice vitreuse 99 NaturelSilice volatilisée 90-95 SynthétiqueSystèmes basiques MgO CaO SiO 2 Cr 2O 3 Al 2O 3Magnésie Magnésie électrofondue 93-99 SynthétiqueMagnésie frittée terrestre 70-97 2-20 inf 20 SynthétiqueForstérite Olivine 39-44 41-50 NaturelDolomie Dolomie frittée 38 59 SynthétiqueSpinelle Spinelle électrofondue 28-31 67-72 SynthétiqueSpinelle frittée 10-28 67-90 SynthétiqueChrome Chromite 16-20 32-45 15-28 NaturelCo-clinker magnésie / chromite 55-60 15-20 SynthétiqueOxyde de chrome vert 99 SynthétiqueAutres C SiC ZrO2 CaO Al2O3Carbone Graphite 77-98 NaturelNoir de fumée 99 SynthétiqueCarbure Carbure de silicium 87-99 SynthétiqueZirconium Sable de zircon 64-67 NaturelZircone dense 80-95 SynthétiqueZircone / Mullite électrofondue 35-37 46-52 SynthétiqueTableau 2 : Liste des principaux agrégatsEn permanence, car cette cohésion doit êtreeffective depuis la mise à froid jusqu’auxtempératures d’utilisation et pendant toute ladurée de vie du matériau. Une partie des32

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42matières ajoutées comme liant n’a pas toujoursun caractère réfractaire : en général, celles-cisont additionnées en faible quantité etappartiennent toujours à la fraction fine de lagranulométrie des produits finis. C’estévidemment logique puisqu’il s’agit d’unepartie du matériau qui « enrobe » les agrégatset les additifs pour assurer la cohésion dumatériau. Il existe quatre systèmes de liaison :- la liaison céramique- la liaison hydraulique : la liaison est assuréepar l’hydratation d’un ciment réfractairealumineux ajouté dans le produit. Ce cimentest constitué d’un mélange d’aluminates decalcium qui s’hydratent en présence d’eau àbasse température, en provoquant ledurcissement du matériau.- les liaisons chimiques minérales- les liaisons organiques : il s’agit de liaison« basse ou moyenne température ». On citeraprincipalement les liants carbonés : brais dehouille, goudrons et résinesthermodurcissables. Ces liaisons laissent aucours de la montée en température, desrésidus de carbone très fins dans la porositédu produit fini et en améliorent ainsi la textureet la résistance à la corrosion.Les additifsLa matrice est en général le maillon le plusfaible du matériau. La tendance actuelle est derenforcer les caractéristiques de cette matricepar l’introduction de particules ou de poudresde synthèse, fines et ultra fines, ayant lescaractéristiques suivantes :- une grande pureté ;- une distribution granulométrique étroite- un fort rapport surface / volume et unegrande réactivité chimique.On trouvera, au tableau 3, quelques exemplesnon exhaustifs de propriétés apportées par lesadditifs.AdditifsChromite, mullite frittée et électrofondue, spinelleAluminium métal (aux températures moyennes)Silicium métal (aux températures élevées)associés avec du carboneCarbure de siliciumGraphite (anti-mouillant)Oxyde de chromeZirconeSpinellePorteurs de carbone : noir de fumée, brai, résineCarbure de siliciumAlumine électrofondueMulliteGraphiteSilice vitreuseCarbure de siliciumGraphiteProduits pyrolisables(création de porosité par ajouts divers)Imprégnation par brai et goudronArgile (retrait)Cyanite, sable de quartz (gonflement)Propriétés associéesAugmentation de la réfractaritéAugmentation de la résistance mécanique à chaudAugmentation de la résistance à la corrosionAugmentation de la résistanceà l’abrasion et l’érosionAugmentation de la résistanceaux chocs thermiquesAugmentation de la conductivité thermiqueDiminution de la conductivité thermiqueAugmentation de la compacitéet bouchage de la porositéModification des dimensions à chaudArgile, bentonite, produits organiques divers (plastifiants)Modifications rhéologiquesProduits organiques divers (défloculants et fluidifiants)Tableau 3: Quelques exemples d’additifs et de leurs propriétés associéesCes additifs dont la granulométrie moyenne esttypiquement comprise entre 0,1 et 100 µm ontune très large diversité de composition et deminéralogie. On distingue deux typesd’additifs :ceux de nature similaire et ceux denature différente de celle des agrégats.En repoussant le plus loin possible les limitesdimensionnelles des particules les plus fines eten jouant sur leur nature (oxydes, nitrures,carbures, métaux) on améliore les propriétésd’usage.Ces poudres permettent d’optimiser lamicrostructure des céramiques réfractaires àl’échelle micronique ou submicronique.Une microstructure d’un réfractaire à based’agrégats bauxite est montrée à la figure 3.33

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42La matrice de ce réfractaire à haute teneur enalumine a une granulométrie inférieure à 100µm. Elle est composée de :- 15% de fines d’argile réfractaire degranulométrie inférieure à 60µm ;- 5 % de bauxite de Guyane dont lacomposition minéralogique est la gibbsite, degranulométrie inférieure à 90µm ;- 15% d’alumine ultra-fine, calcinée et rebroyéede très haute pureté (% Al 2 O 3 > 99,3%) et degranulométrie moyenne 6µm.L’ajout de cette poudre d'alumine ultra-finepermet d’abaisser sensiblement la porosité duréfractaire comparativement à un réfractaireidentique dans lequel sont incorporés 10% (aulieu de 5%) de bauxite fine de Guyane et 10%d’alumine fine de granulométrie moyenne : d 50= 45 µm.Cette porosité ouverte diminue de 16 à 14 %après cuisson à 1500°C pendant 5h.Agrégats de bauxite :65 % m de la compositionconstituants au moment de leur production.Cela montre à quel point le savoir-faire et latechnicité des fabricants a évolué afin derépondre au mieux aux besoins spécifiquesdes utilisateurs et d’accroître la tenue enservice des revêtements réfractaires. Lesréfractaires sont devenus des matériaux dehaute technologie, faisant appel auxtechniques les plus modernes de préparationdes poudres (par exemple la granulation), defaçonnage (tel que le pressage isostatique) etde cuisson (sous atmosphère contrôléedéveloppant un frittage réactif). A titred’exemple, la figure 4 présente lamicrostructure d’un réfractaire d’aluminegraphite, façonné par pressage isostatique,utilisé pour la réalisation de pièces de couléecontinue en aciérie.Ce matériau contient plusieurs ajoutsnotamment de l’alumine micronisée (

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42service. La connaissance des propriétésd’emploi du matériau commence par sesmatières premières: en effet un réfractairegarde, par la nature même de son procédé defabrication, la mémoire de ses matièrespremières. Dans la mesure où lecomportement du réfractaire estprincipalement gouverné par des phénomènesde corrosion et d’imprégnation capillaire, lacomposition chimique, la porosité ouverte(volume et répartition en taille des pores) et lamicrostructure sont des paramètres essentiels.Il s’agit de prendre en compte l’agencementdes différents constituants :- la répartition des phases minéralogiques ;- la nature et la distribution des impuretés ;- la répartition de la granulométrie ;- la taille des cristaux dans les agrégats frittés ;- la répartition des défauts internes, desmicrofissures, de la porosité ;- le développement des liaisons ;- la localisation de certains ajouts.On retiendra que les matières premières sontdes opposants à la corrosion, la porosité enest le cheminement, les phases secondairesen sont les freins ou les accélérateurs suivantleur disposition, leur nature et leur répartition.Ces caractéristiques sont à compléter par despropriétés thermiques et thermomécaniquesqui permettent d’évaluer la résistance desmatériaux aux sollicitations du même nom.On citera :- le coefficient de dilatation ;- la conductivité thermique et la chaleurspécifique ;- le module d’élasticité ;- la résistance mécanique en compression,traction, flexion ;- le fluage et d’une manière plus générale leslois de comportement mécanique qui intègrentles phénomènes de viscoplasticité etd’endommagement.Le comportement thermomécanique desréfractaires se caractérise par deux effetsmajeurs :- des effets non linéaires et viscoplastiquesqui s’expliquent par deux mécanismes:l’endommagement qui apparaît à bassetempérature et des relaxations de contraintesdont l’origine est souvent due à l’écoulementde phases vitreuses à haute température;- une dissymétrie entre traction etcompression. En fait, il existe une zone où lecomportement des réfractaires est symétriqueen traction/compression. Cette zone, quicorrespond au domaine élastique, est de trèsfaible amplitude.A titre d’exemple la figure 5 montre une courbeexpérimentale contrainte - déformation d’unréfractaire non façonné (béton à ultra basseteneur en ciment).Stress (MPa)0-20-40-60600 °C20 °C210 °C350 °C-80-1 -0.8 -0.6 -0.4 -0.2 0Strain (%)Fig.5 : Courbe contrainte-déformation d’unréfractaire non façonné (essais decompression)Ces propriétés thermomécaniques qui varientavec la température impliquent une activitésoutenue dans le domaine des essaismécaniques, la prise en compte progressivede conditions de sollicitations de plus en pluscomplexes et l’intégration des microstructures.L’usure des réfractaires a principalement deuxorigines: la corrosion et les dégradationsthermomécaniques. En pratique, dans lesinstallations industrielles, ces deux modes dedégradation sont souvent associés. Parexemple, l’imprégnation d’un laitier dans laporosité d’un réfractaire conduit à unecorrosion chimique qui transformeprofondément la nature et l’agencement desphases et s’accompagne d’une modificationdes propriétés thermomécaniques dumatériau. Les utilisateurs constatent alors quela couche imprégnée est fréquemmentéliminée par rupture qualifiée « d’écaillagestructurel » qui limite la durée de vie durevêtement. A titre d’illustration, examinons lesdégradations des réfractaires à haute teneuren alumine utilisés dans les poches à acier. Enservice, ces réfractaires sont imprégnés parles laitiers constituées d’oxydes liquides (figure6). Dans la zone imprégnée, des fissurationssont observées qui provoquent un écaillage dela surface de la céramiqueFig. 6 : Imprégnation et écaillage deréfractaires dans une poche à acier35

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42Cette corrosion par les laitiers engendre laformation de plusieurs zones successives(figure 7.) :- Une zone de laitier- Une zone de précipitation formée decouches minérales néoformées : corindon /hexa-aluminate de calcium / dialuminate decalcium. Cette succession de couchesminérales s’explique par l’existence degradients de composition dans la phaseliquide.- Une zone d’imprégnation, dans laquelle lamicrostructure du matériau est légèrementmodifiée par la pénétration du laitier dans lesjoints de grains.CaO. 6Al 2 O 3Interface initialeCorrosionZone deprécipitationCorindonZoned’imprégnationMullite +VerreRéfractaire sainVerre1 mmFig. 6 : Profil de corrosion et structurte des zones de précipitation et d’imprégnation dans une briqued’andalousite après attaque par un laitier Al 2 O 3 - CaO (A/C = 1 en poids)La corrosion et les dégradationsthermomécaniques peuvent être accélérées ouretardées en fonction de nombreux paramètresconcernant le matériau, la maçonnerie et lesconditions d’utilisation dont il convientd’évaluer l’importance.Pour comprendre et trouver une parade auxphénomènes de corrosion il faut :- faire appel à des notions de base dethermodynamique. Les lois de la chimie etnotamment de la thermodynamique sontincontournables. On doit les utiliser pour éviterdes erreurs trop courantes. Il s’agit de prédireles états d’équilibre entre les agentsd’agression (gaz / métal / laitier / chargessolides) et le matériau réfractaire ;- intégrer les facteurs de cinétique liés aucaractère transitoire des réactions mises enjeu par la prise en compte de la microstructuredu matériau et des paramètres de viscosité,tension superficielle et de mouillabilité deslaitiers ;- prendre en compte le caractère particulierdes produits réfractaires qui sont desmatériaux poreux et hétérogènes associantdifférents constituants.Dans la plupart des cas, on ne peut pas éviterles méthodes de simulation (essais decorrosion en laboratoire) permettant d’orienterles choix des réfractaires. Cependant la réalitéindustrielle est complexe. L’examen desréfractaires usagés à différentes échelles,associé à des techniques d’analyse (chimie,diffraction X, microscopie électronique) estindispensable pour identifier les mécanismeset orienter les solutions.Pour expliquer et éviter les dégradationsthermomécaniques, il faut :- étudier les états de contraintes et leursconséquences pour l’intégrité des revêtementset des pièces réfractaires, de manière à prévoirles comportements en service ;- concevoir des solutions techniques36

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42assurant la maîtrise des phénomènesmécaniques.La quantification des sollicitationsthermomécaniques joue donc un rôle central.L’outil correspondant est la modélisation paréléments finis. La modélisation s’estconsidérablement développée en raison de lamise sur le marché d’ordinateurs puissantsaccessibles aux laboratoires et de la largediffusion de logiciels adaptés.Un second outil, plus traditionnel conservetoute son importance : l’observation. C’est eneffet l’observation associée, le cas échéant, àdes mesures qui permet d’identifier lesdégradations thermomécaniques et d’orienterles actions.5. EXEMPLES D’APPLICATIONSINDUSTRIELLESDes exemples de matériaux réfractairesutilisés dans différents secteurs industriels :cimenterie, électrométallurgie, sidérurgie,chimie, incinération sont présentés ci dessous.5.1- Utilisation des réfractaires du systèmesilice - alumineIl s’agit d’une famille très étendue constituéede :- réfractaires de silice (SiO 2 >93%) dont lescaractéristiques essentielles sont unerésistance exceptionnelle aux chocsthermiques pour des températures supérieuresà 800°C et un faible fluage. Ils sont utiliséscomme voûtes de four de fusion de verrerie,coupoles de cowpers, fours à coke ;- réfractaires argileux (20%

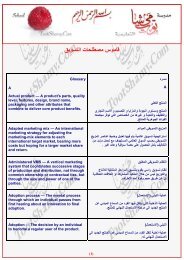

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42Type de produitLiaisonTraitementMatières premièresAgrégats et additifsLiantAnalyse chimique (%)Al2O3SiO2Fe2O3TiO2SiCAutresPhases minéralogiquesPropriétés physiques et thermiquesMasse volumique apparente (Kg/m 3 )Porosité ouverte (%)Résistance à la compression (MPa)Affaissement sous charge (°C)(sous 0,2 MPa déterminée à T 0,5 )Variation permanente de dimensionà 1450°C/5h (%)Dilatation thermique à 1000°C (%) Conductivité the rmique à 1000°C(W/m.K)Chaleur spécifique moyenneEntre 20-1000°C (KJ/Kg.K )ArgileuxCéramiqueCuissonChamotted’argileArgile42541,51,4--1,1MulliteCristoballiteCorindonPhase vitreuse225016,5651450+ 0,10,651,41,06HTAGroupe 1CéramiqueCuissonBauxiteArgile79,5141,62,9--2CorindonMullitePhase vitreuse275020901460+ 30,712,21,10Alumine /CarboneCarbonePolymérisationAlumineélectro-fondueGraphiteSiliciumRésine850,90,70,8291,6CorindonGraphiteSilicium309010,559-00,741,11Tableau 4 : Caractéristiques de quelques matériaux réfractaires SiO 2 -Al 2 O 36. PRINCIPES DE FABRICATION DESCERAMIQUES REFRACTAIRES6.1. Les réfractaires électrofondusLe procédé d’électrofusion permet d’obtenirdes céramiques plus denses, par comparaisonaux réfractaires frittés. Cette techniqueconsiste à fondre, en four à arc, des matièrespremières de grande pureté puis à couler lesoxydes liquides dans des moules isolants(généralement constitués de sable siliceuxaggloméré par des liants organiques ouinorganiques). Le refroidissement, lent etcontrôlé, peut durer plusieurs jours ousemaines, afin de limiter le développement decontraintes internes dans les blocs coulés degrandes dimensions (typiquement de 1 à 2mde haut), mais aussi dans le but de minimiserles quantités de phase vitreuse et permettre lacristallisation.Les pièces présentent après défournement desformes complexes.L'utilisation dans les fours verriers quinécessite un pré-montage des blocsélectrofondus suivant leur disposition le longdes parois, sur la sole, en superstructure ou envoûte, requiert un usinage des pièces afin demieux disposer les joints. L'usinage sert aussià éliminer les zones de concentration dedéfauts (retassures).Ce procédé d’élaboration est très pointunotamment pendant la phase de solidification :- un refroidissement trop rapide ou desgradients de température peuvent générer destensions et provoquer des ruptures aux arêteset aux coins de la pièce coulée ;- le passage du liquide au solide se produitavec un retrait considérable et une fortetendance à former des cavités de retrait38

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42(retassure). Dans un certain nombred'applications, la retassure est généralementéliminée, et pour cela, les blocs sontsurdimensionnés. Dans d'autres cas, le blocentier est utilisé, mais la retassure estdisposée de manière à éviter tout contactpossible avec le verre. Il existe plusieursprocédures de coulage visant à diminuerl'amplitude, à éliminer ou à localiser laretassure à l'endroit désiré.- les blocs coulés peuvent présenter uneinhomogénéité dans la composition chimiqueet la taille des cristaux en fonction de lalocalisation. Plusieurs phénomènes peuventexpliquer les disparités de composition. Citons- les différences de densité, qui favorisent lasédimentation des éléments les plus lourds ;- les courants de convection ;- l’enrichissement progressif du liquide enéléments à points de fusion plus faibles.6.2. Les réfractaires frittésLes procédés de fabrication des produitsréfractaires frittés sont très variés[6] : ils vontd’un simple mélange de poudre à partir degranulats classés à des procédés élaboréspouvant inclure des cuissons réactives sousatmosphère contrôlée.- en atmosphère réductrice, s’il s’agit parexemple de produit d’alumine carbone pourdévelopper une liaison de type SiC parréaction à haute température entre le siliciumet le carbone ;- en atmosphère d’azote, s’il s’agit de formerdes nitrures : Si 3 N4, AlN ou SiAlON.A quelques exceptions près (andalousite,graphite naturel, chromite, zircon), lesréfractaires frittés sont constitués d’agrégatspré-stabilisés par cuisson à très hautetempérature (supérieure à la températured’utilisation) pour éviter un risque de variationdimensionnelle due à un post frittage dedensification. Les matières premières sontgaranties par leur composition chimique, maisaussi par leur masse volumique apparente etleur porosité sur grains ou sur pellets. Cesmatières premières réfractaires sont variées etpeuvent être associées pour réaliser unréfractaire performant. Les matières premièressélectionnées et pesées sont introduites, avecun ordre déterminé, dans un mélangeur pourobtenir une répartition homogène. Larépartition granulaire des matières premièresest déterminée à l’aide de modèlesd’empilement (modèles de Furnas, Hughan,Andreasen, Fuller-Bollomey) afin d’atteindreune compacité maximale.La mise en forme est réalisée selon plusieurstechniques :- pressage unidirectionnel à l’aide de presseshydrauliques ou à friction ;- pressage isostatique pour certaines piècesde grandes dimensions et/ou des piècescreuses (tube de protection de jet, busetteimmergée, …) ;- moulage par extrusion ou coulage enbarbotine (techniques peu utilisées).Suivant les types de produits, les réfractairessubiront après façonnage des traitementsthermiques appropriés destinés à leur donnerdes caractéristiques, en l’état de livraison, lesrendant aptes à l’utilisation.Il s’agit :- de cuissons oxydantes (liaisons céramiques).Des fours tunnels de grande capacité, chauffésau gaz et utilisés pour les fabrications degrande série peuvent atteindre destempératures de l’ordre de 1600/1650°C enzone de cuisson. D’autre part, des foursintermittents permettent de répondre auxbesoins de diversification et de petites séries.Selon les applications, ils peuvent atteindredes températures supérieures à 1700°C.- de cuissons sous atmosphère contrôlée(liaisons carbures et nitrures). Différentestechniques existent telles que :- la cuisson en caisson, à une températuresupérieure à 1450°C, de réfractaires noyésdans une poudre de coke. Ce traitementconcerne les produits à liaison carbonedéveloppant du carbure de silicium par laréaction Si + C SiC- la cuisson sous azote permettant dedévelopper une liaison de Si 3 N4, SiAlON ouAlN par nitruration in situ de Si et/ou Al.- de traitements de consolidation. Certainsréfractaires argileux et à haute teneur enalumine sont livrés à l’état dit « cru ». Ils sonten fait traités thermiquement pour les sécher etfaire réagir les liants chimiques afin deconsolider leurs propriétés mécaniques. Cetteopération se fait en séchoir tunnel ouintermittent (température entre 120 et 150°C)et/ ou en four de traitement thermique bassetempérature (tunnel ou intermittent) à environ300 à 400°C.- de polymérisation. Les réfractaires carbonésà liaison carbone (brai ou résine) sont traitésthermiquement pour développer la liaison etéliminer les volatiles. Ce traitement se fait :- à basse température (120/150°C) pour lapolymérisation des résines et le séchage desréfractaires. Elle est effectuée en étuvepermettant ainsi d’extraire et de traiter lescomposés volatils, notamment les phénols.- à plus haute température 350/400°C pour lapolycondensation des brais et l’élimination desvolatiles39

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42Pour optimiser les matériaux, des traitementscomplémentaires peuvent être appliqués telsque :- une post imprégnation aux goudrons ayantune teneur en carbone résiduelle la plusélevée possible ;- un usinage pour obtenir des cotes précises ;- un émaillage pour éviter l’oxydation decertaines pièces carbonées.7. MISE EN ŒUVRE DES MACONNERIESREFRACTAIRESLes revêtements réfractaires sontschématiquement répartis en deux familles(figure 7 ) :- les maçonneries cylindriques : elles ont unaxe de révolution et sont soumises à un fluxthermique radial ;- les maçonneries de type mur : elles sontplanes et soumises à un flux thermiqueperpendiculaire à leur surface.Fig.7 : Maçonnerie cylindrique et de type planLa plupart des installations comportent lesdeux types de maçonnerie : cylindrique pour laparoi et de type mur pour le fond. A titred’exemple, la figure 8 montre un revêtementréfractaire de poche à acier. Le fond est degéométrie plane, la paroi est cylindrique.Fig.8 : Poche à acier : toilerie, plan demaçonnage et revêtement réfractaireLa différence de dilatation entre l’acier et lesmatériaux réfractaires entraîne l’apparition decontraintes d’origine thermique qui peuventprovoquer la fissuration du garnissage.Concevoir une maçonnerie consiste àdéfinir le format et l’agencementgéométrique des briques ou pièces, ledimensionnement des joints éventuels, lanature des matériaux de jointoiement,dans le but de maîtriser le comportementthermomécanique de l’ensemble. Lemécanisme principal qui gouverne lecomportement thermomécanique desmaçonneries réfractaires est le blocage dedilatation. Il s’agit d’une limitation desdéplacements due aux interactions entre lesdifférents éléments constitutifs de lamaçonnerie [7] . Ces interactions s’effectuent autravers des joints et interfaces. Lesmaçonneries réagissent aux régimesthermiques es transitoires en deux étapes :- dans un premier temps, chaque brique ouélément se déforme de manière autonomesans interaction avec ses voisins. Cela setraduit pour les briques et plus généralementpour les pièces parallélépipédiques par destensions parallèles au flux thermique ;- dans un deuxième temps, les interactionsdeviennent significatives et on observe descomportements spécifiques aux assemblages :ruptures, soulèvements, flambagesaccompagnés de compression dans les plansnormaux à la direction des flux thermiques.Le comportement thermomécanique présenteégalement la caractéristique d’être non linéaire: il n’y a pas proportionnalité entre déformationet contrainte en tout point. Ceci résultenotamment des joints et des interfaces. Lamajorité des problèmes thermomécaniquesrencontrés concernent les maçonneriesexcessivement bloquées. Il est doncsouhaitable d’évoluer vers des maçonneriesmoins contraintes et donc plus stables. Laconception de telles maçonneries doit concilierla réduction des tensions thermiques et descompressions induites par le blocage, avecdes impératifs de maintien en place desrevêtements pendant les manipulations desoutils, et la limitation des joints auxquels sontassociés des risques d’infiltration et decorrosion.La conception de ces structures réfractairesest habituellement basée sur l'expérience etpar essais-erreurs erreurs (modifications suite à desproblèmes rencontrés). Généralement, seulesles parties métalliques, supports desgarnissages, sont calculées et le réfractaire estappliqué sur la paroi de façon assezempirique. Pourtant, ce matériau est trèsfortement sollicité compte tenu des niveaux detempérature. Il s'endommage souvent de façonimportante et sa durée de vie est essentiellepour le fonctionnement correct de l'installation.Une conception rationnelle basée sur uncalcul de dimensionnement et de fiabilitédes garnissages réfractaires estnécessaire en particulier pour laréalisation de nouvelles installations auxperformances accrues. Le calcul destructures réfractaires peut être abordé à40

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-42différentes échelles : celle du matériau, celledes constituants tels que les ancres, les tubes,les joints ou les briques (échelle locale) et cellede la structure elle-même (figure9). Les outilsnumériques, tels que les calculs par élémentsfinis apportent une aide à la conception destructures réfractaires permettant le choix desmatériaux et le dimensionnement de cesstructures en prenant en compte les propriétésthermomécaniques des réfractaires.A titre d’exemple, la figure 10 montre un calculpar éléments finis d’une poche à acier. Ladifficulté du calcul est principalement liée à unebonne définition des sollicitations thermiquesqui sont très sévères (cycle de remplissage dela poche en acier liquide à 1650°C,rayonnement, convection, ...), à une bonneprise en compte du comportement desmatériaux (évolution des caractéristiques avecla température, endommagement et à unebonne prise en compte de la fermeture desjoints (contact, frottements etthermomécanique e couplée).Fig. 9. Les différentes échelles d’une structure réfractaireFig.10. Calcul d’une poche à aciermaillage du quart de la structure, b) températures en tolerie, c) zones plastifiées rn tolerie,d) zones endommagées dans la couche de sécurité8. CONCLUSIONApprécier l’aptitude d’un produit réfractairedans un contexte industriel nécessite uneapproche technique pluridisciplinaire faisantappel à des connaissances de base en géniedes matériaux et des procédés, en thermique,en thermomécanique et en physico-chimie deshautes températures. L’amélioration de lalongévité des réfractaires passe par les axesde progrès suivants :- des critères de choix des matériaux baséssur une meilleure connaissance dessollicitations ;- des propriétés d’emploi en constanteamélioration ;- le développement de nouveaux matériaux ;la maîtrise des contraintes thermomécaniquesdans les revêtements ;- une mise en œuvre soignée des réfractaires41

Verres Céramiques & Composites, Vol. 1, N°2 (2011) 28-429. BIBLIOGRAPHIE[1] C.E. Houssa A review of the non-ferrousrefractories market, Industrial Minerals, July1999.[2] Schmitt N. : Thermomécanique etcouplages multiphysiques dans les céramiquesréfractaires et les simulations de procédés defabrication de pièces, mémoire d’habilitation àdiriger les recherches, Université Pierre etMarie Curie Paris 6, 2008.[3] Carniglia S.C., Barna G.L., Handbook ofIndustrial Refractories Technology : Principles,types, properties and applications, NoyesPublications, 1992.[4] Ceramics Materials : Processes, Propertiesand Applications, Edited by P. Boch and J.C.Niepce (chap. 10) : Refractory materials ISTELtd (ISBN 9781905209231), 512p., 2007.[5] G. Aliprandi, Matériaux Réfractaires etCéramiques Techniques, éditions SeptimaParis, 1979.[6] Chester J.H., Refractories : production andproperties, London : The Iron and SteelInstitute, 1973.[7] Schacht Ch.A., Refractory linings :Thermomechanical design and applications.Mechanical engineering, Dekker M. INC., NewYork, 1995.42