Predavanje 8 - PBF

Predavanje 8 - PBF

Predavanje 8 - PBF

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Ž. Kurtanjek: Automatizacija 2007<br />

OSNOVNI POJMOVI<br />

UVOD U AUTOMATIZACIJU PROCESA<br />

Teorija automatizacije procesa zasniva se na matematičkoj definiciji sustava. Sustav se<br />

definira kao izdvojeni dio okoline koji obavlja određenu svrhu. Pojam sustav se vrlo često<br />

upotrebljava s različitim smislom, ali u teoriji automatizacije procesa sustav definiramo<br />

kao svrhoviti tehnički sustav koji proizvodi.<br />

Osnovni pojmovi kojima se definira sustav su:<br />

- svrha sustava<br />

- granice sustava i okoline<br />

- ulazne veličine, veličine stanja, izlazne veličine<br />

- dijelovi sustava ( podsustavi )<br />

- struktura koja povezuje podsustave<br />

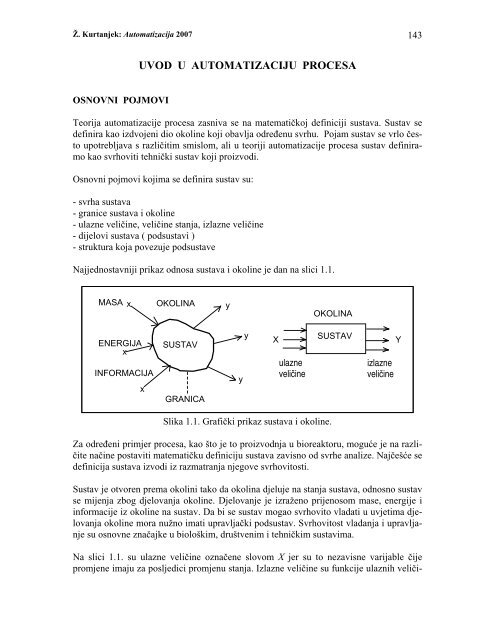

Najjednostavniji prikaz odnosa sustava i okoline je dan na slici 1.1.<br />

MASA<br />

x<br />

ENERGIJA<br />

x<br />

INFORMACIJA<br />

x<br />

OKOLINA<br />

SUSTAV<br />

GRANICA<br />

y<br />

y<br />

y<br />

X<br />

ulazne<br />

veličine veli~ine<br />

Slika 1.1. Grafički prikaz sustava i okoline.<br />

OKOLINA<br />

SUSTAV<br />

Y<br />

izlazne<br />

veličine<br />

veli~ine<br />

Za određeni primjer procesa, kao što je to proizvodnja u bioreaktoru, moguće je na različite<br />

načine postaviti matematičku definiciju sustava zavisno od svrhe analize. Najčešće se<br />

definicija sustava izvodi iz razmatranja njegove svrhovitosti.<br />

Sustav je otvoren prema okolini tako da okolina djeluje na stanja sustava, odnosno sustav<br />

se mijenja zbog djelovanja okoline. Djelovanje je izraženo prijenosom mase, energije i<br />

informacije iz okoline na sustav. Da bi se sustav mogao svrhovito vladati u uvjetima djelovanja<br />

okoline mora nužno imati upravljački podsustav. Svrhovitost vladanja i upravljanje<br />

su osnovne značajke u biološkim, društvenim i tehničkim sustavima.<br />

Na slici 1.1. su ulazne veličine označene slovom X jer su to nezavisne varijable čije<br />

promjene imaju za posljedici promjenu stanja. Izlazne veličine su funkcije ulaznih veliči-<br />

143

Ž. Kurtanjek: Automatizacija 2007<br />

na i zato su označene s slovom Y. Stanja sustava su funkcije ulaznih veličina, tako da<br />

možemo pisati: Y = Y ( X ).<br />

Napomena: Na slici 1.1. strelice koje pokazuju iz sustava na okolinu, označene slovom Y,<br />

nisu izlazni tokovi , već su to izlazne veličine.<br />

Matematička definicija sustava zasniva se na definiranju ulaznih i izlaznih veličina<br />

i stanja. Te veličine proizlaze iz definicije svrhovitosti sustava i rezultat su apstrakcije.<br />

Vladanje realnih sustava se aproksimira s matematičkim modelima, odnosno matematički<br />

definirani sustavi opisuju samo najbitnije odnose okoline i sustava s obzirom na definiciju<br />

svrhe. Realni sustavi su uvijek složeniji od matematičkih modela, ali se razlike mogu<br />

postići po volji malenim unapređenjem modela i usavršavanjem mjerenja svojstava realnih<br />

sustava. Teorija automatizacije se zasniva na analizi svojstava i algoritama upravljanja<br />

matematičkih modela sustava.<br />

Definicije osnovnih veličina:<br />

Ulazne veličine X:<br />

Ulazne veličine su skup vremenski promjenljivih i međusobno nezavisnih veličina X(t)<br />

koje jednoznačno određuju djelovanje okoline na promatrani sustav. Ulazne veličine određuju<br />

prijenos mase, energije i informacije iz okoline u sustav.<br />

Napomena: Važno je uočiti da ulazne veličine nisu isto što i ulazni tokovi za neki promatrani<br />

proces. Vrlo često mogu izlazni tokovi iz procesa biti ulazne veličine.<br />

Veličine stanja Y:<br />

Veličine stanja su skup vremenski promjenljiv i međusobno nezavisnih veličina Y(t) koje<br />

u potpunosti opisuju bitne dinamičke promjene sustava. Veličine stanja mogu biti fizičke,<br />

kemijske, biološke, informacijske itd. Vladanje sustava u svakom trenutku Y(t) je jednoznačno<br />

određeno početnim stanjem, Y o = Y(t=0) i promjena ulaznih veličina X(t).<br />

Veličine stanja određuju prostor stanja u kojem svaka točka predstavlja jedno od mogućih<br />

stanja. Broj veličina stanja određuje dimenziju prostora. Kada su veličine stanja kontinuirano<br />

raspodijeljene u prostoru broj veličina stanja i dimenzija prostora su beskonačni.<br />

Same veličine i prostor stanja su apstraktna svojstva matematičkih sustava, odnosno<br />

matematičkih modela realnih procesa.<br />

Izlazne veličine Z:<br />

Izlazne veličine su funkcije veličina stanja, Z(t) = f ( Y(t) ), i jednoznačno i bitno određuju<br />

svrhu i djelovanje sustava na okolinu.<br />

Uvid u osnovnu strukturu sustava definiranog za svrhoviti proizvodni proces možemo<br />

uočiti na primjeru proizvodnje u biokemijskom reaktoru ( slika 1.2 ).<br />

144

Ž. Kurtanjek: Automatizacija 2007<br />

masa,<br />

energija<br />

X Y i/ili Z<br />

informacija<br />

SUSTAV<br />

upravljački upravlja~ki procesni<br />

podsustavi<br />

podsustav podsustav<br />

izlazne izlazna<br />

veličine veli~ina<br />

Slika 1.2 Prikaz sustava za upravljanje rada bioreaktora s računalom i<br />

čovjekom u povratnoj vezi<br />

Proizvodnja u bioreaktoru je upravljani proces tako da se mogu jasno uočiti zasebne cjeline<br />

koje možemo identificirati kao podsustavi za upravljanje i procesni podsustav. Upravljački<br />

podsustav sastoji se od bitnih elemenata koji omogućavaju upravljanje bioreaktora,<br />

a procesni podsustav je bioreaktor u kojemu dolazi do biokemijske transformacije<br />

uz pomoć mikroorganizama. Procesni i upravljački podsustav imaju složenu građu, dakle<br />

definirani su svojim podsustavima.<br />

Struktura procesnog sustava je u ovom primjeru određena značajkama bioreaktora<br />

i mikroorganizama, odnosno u općem slučaju je određena svim tehnološkim jedinicama i<br />

procesima u proizvodnji<br />

Svi upravljački podsustavi imaju zajedničku osnovnu strukturu koja se može jasno<br />

uočiti i na ovom primjeru. Upravljački sustavi imaju slijedeće bitne dijelove:<br />

- mjerni podsustav, sastoji se od mjerne instrumentacije , neposredne (on-line) i<br />

posredne ( off-line )<br />

- upravljačka jedinica , elementi su logičke programibilne jedinice ( PLC ),<br />

regulatori, elektronička računala ( procesna i PC računala ) i/ili čovjek<br />

- izvršni sustav, elementi su izvršne sprave koje omogućuju pretvaranje<br />

upravljačkih veličana, a to su informacije, u promjene ulaznih procesnih<br />

veličina ( ulaznih tokova mase i energije ).<br />

Za opisani primjer možemo promotriti upravljanje brzine rasta mikroorganizama.<br />

Mjernim sustavom određujemo stanje, brzinu rasta na osnovi mjerenja koncentracije tijekom<br />

procesa. Informacija se prenosi u računalo koje na osnovu programa izračunava potreban<br />

pritok supstrata da se podesi brzina rasta prema ulaznoj informaciji. Izvršni element<br />

je regulacijski ventil kojim možemo podešavati pritok supstrata.<br />

145

Ž. Kurtanjek: Automatizacija 2007<br />

OSNOVNI STRUKTURNI OBLICI UPRAVLJANJA<br />

Upravljanje sustava može se razložiti na osnovne oblike upravljanja. Složeni upravljački<br />

sustavi nastaju sintezom tri osnovna oblika upravljanja:<br />

1) programno upravljanje,<br />

2) upravljanje u unaprijednoj vezi,<br />

3) upravljanje u povratnoj vezi.<br />

Osnovni oblici upravljanja su definirani za jednostavan sustav s jednom veličinom stanja<br />

i/ili izlaznom veličinom, a njihovim povezivanjem stvaraju se složene upravljačke strukture<br />

s više ulaznih i izlaznih veličina.<br />

Programno upravljanje prikazano je na slici 3.1.<br />

ulazna procesna<br />

veli~ina veličina<br />

+<br />

X P<br />

+<br />

P R O C E S<br />

upravlja~ka upravljačka veličina veli~ina<br />

U<br />

UPRAVLJA^KI<br />

UPRAVLJAČKI<br />

SUSTAV<br />

ulazna informacijska veličina<br />

ulazna informacijska veli~ina<br />

X I<br />

izlazna veličina veli~ina<br />

Slika 3.1. Shematski prikaz programnog upravljanja.<br />

Iz prikaza na slici 3.1 programnog upravljanja vidljive su osnovne značajke ovog upravljanja.<br />

Upravljački sustav prima isključivo ulaznu informacijsku veličinu iz okoline, a<br />

nema informaciju o stanju ulazne procesne niti veličine stanja procesa ili izlazne veličine.<br />

Poremećaji koji djeluju na proces, bilo da se djeluju iz okoline s ulaznom veličinom ili<br />

nastaju u samom procesu, kao informacija ne dolaze do upravljačkog sustava. Izlazna veličina<br />

upravljačkog sustava nastaje izvođenjem programa koji je upisan u pamtilo upravljačkog<br />

sustava, odatle i naziv ovog načina upravljanja. Upravljački sustav najčešće ima<br />

u pamtilu cijeli niz mogućih upravljačkih programa čije izvođenje se aktivira na osnovi<br />

ulazne informacijske veličine. Upravljački sustav može biti jednostavne izvedbe, kao što<br />

su različiti mehanički " programatori " ili je to suvremena upravljačka jedinica kao što su<br />

PLC ( programmable logic controller), osobna računala (PC ) ili procesna računala. Ovo<br />

je najzastupljeniji način upravljanja u industriji ali se vrlo često mora kombinirati s osta-<br />

Y<br />

146

Ž. Kurtanjek: Automatizacija 2007<br />

lim oblicima upravljanja kako bi se postigla kompenzacija poremećaja. Programno upravljanje<br />

se može samostalno upotrijebiti samo u slučajevima kada na proces ne djeluju<br />

poremećaji iz okoline, odnosno kada je njihov utjecaj zanemariv.<br />

Primjeri:<br />

- programno upravljanje procesa pripreme ambalaže, pakiranja proizvoda<br />

- programno upravljanje priprema sirovina za miješalice ili reaktore prema<br />

recepturama ( program )<br />

- programno upravljanje skladištima sirovina i proizvoda<br />

- programno upravljanje procesima pripreme bioreaktora ( program<br />

predpranja, toplinske sterilizacije, unosa inokuluma itd. )<br />

Unaprijedno upravljanje<br />

Unaprijedno upravljanje zasniva se na mjerenju poremećaja ulazne procesne veličine.<br />

Zadaća upravljačkog sustava je kompenzacija mjerenog poremećaja ulazne procesne veličina.<br />

Na sustav ( slika 3.2.) djeluju tri ulazne veličine, dvije procesne X P1 i X P2 , i ulazna<br />

informacijska veličina X I . Upravljački sustav prima slijedeće dvije informacije: iz<br />

okoline sustava, to je ulazna informacijska veličina XI; i informaciju u obliku mjernog signala,<br />

X P1m , o poremećaju ulazne procesne veličine X P1 .<br />

ulazne<br />

ulazne procesne<br />

procesne<br />

veličine<br />

veli~ine<br />

XP1 X P2<br />

+<br />

mjerni signal X P1m<br />

P R O C E S<br />

+<br />

upravlja~ka upravljačka veličina veli~ina<br />

U<br />

UPRAVLJA^KI<br />

UPRAVLJAČKI<br />

SUSTAV<br />

S U S T A V<br />

izlazna<br />

izlazna veličina<br />

veli~ina<br />

Y<br />

ulazna informacijska<br />

ulazna informacijska<br />

veli~ina<br />

veličina<br />

Slika 3.2. Shematski prikaz unaprijednog upravljanja.<br />

Prva procesna ulazna veličina X P1 djeluje kao poremećaj na proces. Ta veličina mora biti<br />

obavezno mjerljiva ( mjerljiva ulazna procesna veličina ) ali nije nužno upravljiva (nije<br />

manipulativna ). Druga ulazna procesna veličina X P2 nije nužno mjerljiva ali je obavezno<br />

upravljiva (manipulativna ulazna procesna veličina). Izlazna veličina, U, upravljačkog<br />

sustava djeluje na manipulativnu procesnu ulaznu veličinu X P2 . Algoritam upravljanja<br />

X I<br />

147

Ž. Kurtanjek: Automatizacija 2007<br />

zasniva se na predviđanju djelovanja ulaznih veličina, poremećaja XP1 i manipulativne<br />

XP2 na stanje i/ili izlaznu veličinu Y procesa. Predviđanje djelovanja ostvaruje se matematičkim<br />

modelom procesa. Djelovanje upravljačkog sustava nužno mora imati značajno<br />

manju vremensku konstantu od upravljanog procesa kako bi se postigla kompenzacija poremećaja<br />

prije nego li što se značajno odrazi na sam proces.<br />

Ulazna informacijska veličina XI je informacija o željenim promjenama stanja procesa.<br />

Ako je ulazna informacijska veličina konstantna onda se radi o referentnoj vrijednosti izlazne<br />

veličine i tada govorimo o unaprijednoj regulaciji procesa. Kod upravljanja biotehnološkim<br />

procesima ( bioreaktora ), koji su najčešće nestacionarni, ulazna informacijska<br />

veličina je promjenljiva. Za unaprijedno upravljanje potreban je " inverzni model " procesa<br />

kojim je moguće odrediti promjene upravljive ulazne procesne veličine X P2 za zadane<br />

informacije o poremećaju XP1 i ulaznoj informaciji XI.<br />

M<br />

X Y<br />

M -1<br />

Shematski prikaz modela procesa M i inverznog modela procesa M -1 u svrhu upravljanja.<br />

Unaprijednim upravljanjem nije moguće kompenzirati nemjerene poremećaje, kao što su<br />

poremećaji koji nastaju u samom procesu ili poremećaji u nemjerenim ulaznim veličinama.<br />

Također je specifičnost unaprijednog upravljanja izrazita zavisnost kvalitete upravljanja<br />

o pogreškama modela. Pogreške modela se ne mogu kompenzirati i mogu imati za<br />

posljedicu značajne pogreške upravljanja. Nedostaci unaprijednog upravljanja se kompenziraju<br />

u sintezi s upravljanjem u povratnoj vezi.<br />

Značajna primjena unaprijednog upravljanja je u biotehnologiji kod procesa s osjetljivim<br />

ili slabo stabilnim mikroorganizmima ( genetički modificiranim ). Zbog ireverzibilnosti<br />

poremećaja u funkciji mikroorganizmima ne može se dozvoliti upravljanje zasnovano na<br />

mjerenju poremećaja u procesu, već se unaprijednom kompenzacijom mora preduhitriti<br />

svaki poremećaj.<br />

Primjer:<br />

Na slici 3.3 dan je shematski prikaz unaprijedne regulacije pH u bioreaktoru za proizvodnju<br />

mliječne kiseline. Pritoci melase i lužine ( CaCO 3 ) su dvije ulazne procesne veličine.<br />

Budući da se fermentacija provodi s prihranjivanjem, proces nije stacionaran i pritok melase<br />

mora biti promjenljiv. Promjena pritoka melase kao i proizvodnja mikroorganizama<br />

148

Ž. Kurtanjek: Automatizacija 2007<br />

imaju za posljedicu stalnu promjenu pH u reaktoru. Zbog inhibirajućeg djelovanja kiseline<br />

na rast i produktivnost mikroorganizama potrebno je pH regulirati. Unaprijednom regulacijom<br />

moguće je kompenzirati poremećaje prije nego li što se izazove deaktivacija<br />

biomase. Pritok melase je promjenljiva ulazna veličina, odnosno je to ulazni poremećaj<br />

X P1 koji treba mjeriti u svrhu unaprijedne regulacije. Mjerni signal X P1m iz mjerila<br />

protoka je ulazna veličina ( informacija ) za upravljački sustav. Druga ulazna procesna<br />

veličina XP2 koja je upravljiva ( manipulativna ) je pritok lužine. pH u reaktoru je veličina<br />

stanja i ujedno izlazna veličina Y.<br />

mjerenje<br />

protoka<br />

pritok<br />

CaCO<br />

X 3<br />

P2<br />

PC<br />

X P1m<br />

upravlja~ki upravljački sustav<br />

PC ra~unalo računalo s modelom<br />

bilance H<br />

+ s modelom<br />

( pH )<br />

pritok melaseX<br />

( poreme}aj ) P1<br />

(poremećaj)<br />

U<br />

upravlja~ka upravljačka<br />

veli~ina veličina<br />

X I<br />

pHreferentno Slika 3.3. Shematski prikaz unaprijedne regulacije pH.<br />

pH<br />

izlazna<br />

veli~ina veličina Y<br />

Upravljački sustav je PC računalo koje je neposredno ("on-line") povezano s mjernim<br />

uređajem za protok melase i regulaciskim ventilom za podešavanje pritoka lužine. Ulazna<br />

informacijska veličina I za upravljački sustav su podaci koji se unose iz okoline, na primjer<br />

predaje ih operater ili se prenose iz nekog drugog izvora, kao što je zapis ("file" ) u<br />

samom računalu za upravljanje ili iz nekog drugog računala. Ako se proces provodi pri<br />

stalnom pH onda je ulazna informacijaka veličina konstanta jednaka željenoj ili referentnoj<br />

vrijednosti pH. Bitni dio upravljačkog sustava je matematički model bilance H +<br />

(protona) kojim se određuje pH. Modelom se određuje bilanca na osnovi pritoka melase i<br />

lužine i proizvodnje mikroorganizama.<br />

Upravljanje u povratnoj vezi<br />

Upravljanje u povratnoj vezi je najčešći oblik upravljanja u prirodi, društvu i tehnici. Osnova<br />

upravljanja u povratnoj vezi je mjerenje poremećaja stanja procesa i povratno djelovanje<br />

upravljačkog sustava na ulazne procesne veličine. Najjednostavniji prikaz upravljanja<br />

u povratnoj vezi dan je na slici 3.4. Prikazan je proces s jednom ulaznom proces-<br />

149

Ž. Kurtanjek: Automatizacija 2007<br />

nom veličinom XP i jednom veličinom stanja i/ili izlaznom veličinom Y. Ulazna informacijska<br />

veličina djeluje neposredno na upravljački sustav. Poremećaju koji su posljedica<br />

promjena ulaznih veličina ili promjena u samom procesu odražavaju se kao poremećaj<br />

stanja procesa Y. Stanje procesa mora biti mjerljiva veličina tako da se informacija (mjerni<br />

signal) o promjeni stanja prenosi u upravljački sustav.<br />

X<br />

P<br />

+<br />

-<br />

U<br />

P R O C E S<br />

Y<br />

UPRAVLJA^KI<br />

UPRAVLJAČKI<br />

+<br />

SUSTAV<br />

-<br />

X I<br />

Slika 3.4. Shematski prikaz upravljanja u povratnoj vezi.<br />

Upravljački sustav prima istovremeno dvije informacije, ulaznu informaciju XI i informaciju<br />

o stanju procesa Y. Ulazna veličina je razlika tih dviju informacija, dakle razlika<br />

između izmjerenog stanja procesa i ulazne informacije iz okoline.<br />

U<br />

q melase<br />

q vode<br />

X<br />

P<br />

X I = T R<br />

P C<br />

Pt 100<br />

Y = T<br />

Slika 3.5. Primjer regulacije temperature u biorekatoru.<br />

Izlazna veličina iz upravljačkog sustava je upravljačka veličina U. Upravljačka veličina<br />

mijenja stanje ulazne upravljive veličine X P , koja mora biti podesiva odnosno manipulativna<br />

procesna veličina.<br />

Najčešće je djelovanje upravljačke veličine takovo da su promjene ulaznih veličina suprotnog<br />

predznaka od odstupanja izlazne veličine od ulazne informacije (referentne vrije-<br />

150

Ž. Kurtanjek: Automatizacija 2007<br />

dnosti). Zbog suprotnog djelovanja se upotrebljava naziv negativna povratna veza. Na<br />

primjer, potrebno je smanjiti pritok melase ako je razina u reaktoru iznad referentne vrijednosti,<br />

ili potrebno je povećati pritok energije (topline) ako je temperatura ispod referentne.<br />

Za procese koji imaju negativni statički koeficijent pojačanja se umjesto negativne<br />

povratne veze mora upotrebiti pozitivna povratna veza kako bi se osigurala kompenzacija<br />

poremećaja i stabilnost upravljanja.<br />

Na proces istovremeno djeluje promjena iz okoline i promjena na osnovi povratne informacije<br />

iz procesa, dakle postoji povratni zatvoreni krug informacije.<br />

Bitna osobina upravljanja u povratnoj vezi je jednostavnost algoritma upravljanja. Upravljačka<br />

veličina se često dobije množenjem razlike ulaznih informacija s konstantom ( pojačanje<br />

). Nezavisnost algoritma upravljanja o modelu procesa omogućuje upravljanje<br />

složenim procesima za koje ne raspolažemo s matematičkim modelima, bilo da su procesi<br />

suviše složeni ili su čak nepoznati.<br />

Primjer: regulacija temperature u bioreaktoru<br />

Regulacija temperature u bioreaktoru je obavezna zbog velike osjetljivosti procesa rasta<br />

mikroorganizama i proizvodnje metabolita o temperaturi. Regulacija se provodi u povratnoj<br />

vezi ( slika 3.5 ). Ulazna upravljiva veličina X P je protok vode kroz plašt bioreaktora<br />

( izmjenjivač topline ). Stanje procesa Y ( izlazna veličina ) je temperatura T u bioreaktoru<br />

koja se mjeri standardnim termometrom Pt 100 . Upravljački sustav je računalo ( PC ).<br />

Ulazna informacijska veličina X I je podatak o temperaturi u određenom trenutku koji su<br />

unosi u računalo iz okoline ili se čita iz zapisa ("file"). Povratni krug je ovdje ostvaren<br />

tako da se informacija o temperaturi u reaktoru prenosi računalom ponovo na ulazni pritok<br />

u reaktor.<br />

Mehanizam regulacije možemo objasniti na slijedeći način. Na reaktor djeluje poremećaj<br />

koji ima za posljedicu promjenu temperature. Poremećaj može, na primjer, biti prouzročen<br />

na slijedeće načine: zbog promjene u pritoku melase, promjene u brzini rasta mikroorganizama,<br />

posljedica promjene protoka ili temperature u izmjenjivaču topline, promjene<br />

temperature okoline, ili kombinacijom svih promjena. Djelovanje poremećaja rezultira<br />

promjenom temperature u reaktoru, temperatura se mjeri i informacija se uspoređuje s<br />

ulaznom informacijom iz okoline. Ako je poremećaj izazvao porast temperature u odnosu<br />

na ulaznu informaciju, regulator (koji je u najjednostavnijem slučaju pojačalo) daje upravljački<br />

signal koje pojačava razliku izmjerene temperature i ulazne informacije. Upravljačka<br />

veličina je informacija koja se pretvara u fizičku akciju tako da se djeluje na regulacijski<br />

ventil kojim se mijenja protok vode u izmjenjivaču. Kada je pozitivna razlika<br />

na ulazu u regulator smanjuje se protok a kada je razlika negativna protok se povećava.<br />

Suprotan predznak promjena je posljedica negativne povratne veze.<br />

Najznačajnije značajke upravljanja u povratnoj vezi su:<br />

151

Ž. Kurtanjek: Automatizacija 2007<br />

Bez obzira na izvor poremećaja upravljanjem u povratnoj vezi može se kompenzirati njihovo<br />

djelovanje.<br />

Algoritam upravljanja je vrlo jednostavan i ne zahtjeva model procesa.<br />

Povratnom vezom se upravlja većinom stanja u bioreaktoru, kao što su na primjer: koncentracija<br />

otopljenog kisika, pH, razina, pjena, koncentracija hranjivih tvari ( supstrata),<br />

itd.<br />

Također su brojni primjeri u prehrambenoj industriji, kao što je regulacija raspodjele<br />

temperature u pećnicama i hladnjacima, ili regulacija vlažnosti zraka u skladištima ili<br />

procesni komorama., itd.<br />

Za složene više varijabilne i nelinearne sustave potrebno je primijeniti kompleksni upravljački<br />

sustav koji nastaje sintezom navedena tri osnovna oblika upravljanja.<br />

152

Ž. Kurtanjek: Automatizacija 2007<br />

POVEZIVANJE RAČUNALA U UPRAVLJAČKI SUSTAV<br />

Upotreba računala za upravljanje je najvažnija značajka suvremenih upravljačkih<br />

sustava u procesnoj industriji. Računala se povezuju neposredno na proces (on line) i ujedno<br />

se računala međusobno povezuju u mrežu računala. U početku primjene računala za<br />

upravljanje, od 1960, kada su računala bila vrlo skupa, upravljanje se je zasnovalo na<br />

upotrebi jednog velikog središnjeg ( centralnog ) računala. Razvojem tehnologije poluvodičkih<br />

elemenata ( čipova) cijena računala postaje sve manje značajna i istovremeno<br />

snaga malih računala ( npr. PC ) omogućuje primjenu velikog broja računala za upravljanje<br />

proizvodnje u nekom pogonu ili cijeloj tvornici.<br />

PROCES<br />

mjerni<br />

sustav<br />

izvršni<br />

sustav<br />

Shematski prikaz osnovnih dijelova digitalnog (računalnog) sustava za upravljanje<br />

Osnovne načine povezivanja možemo prikazati na jednostavnom primjeru procesa s jednom<br />

ulaznom i izlaznom veličinom. Računalo se može povezati<br />

X<br />

P +<br />

P R O C E S<br />

Y<br />

-<br />

U<br />

prilagodba<br />

signala<br />

prilagodba<br />

signala<br />

R E G U L A T O R<br />

Slika 4.1. Kaskadno povezivanje računala i regulacijskog kruga.<br />

procesom na dva načina: 1) kaskadno ; ili 2) direktno (DDC digital direct control).<br />

1) kaskadno povezivanje računala i procesa<br />

P C<br />

A/D<br />

pretvornik<br />

D/A<br />

pretvornik<br />

+<br />

-<br />

X I<br />

RAČUNALO<br />

UPRAVLJAČKI<br />

SUSTAV<br />

153

Ž. Kurtanjek: Automatizacija 2007<br />

Na slici 4.1 prikazan je kaskadni spoj računala i procesa. Kod ovakvog povezivanja proces<br />

je neposredno upravljan s regulatorom u povratnoj vezi, a posredno s računalom. Računalo<br />

je povezano na ulaz regulatora i predaje regulatoru ulaznu informacijsku veličinu<br />

X I . Kod svakog razmatranja upravljanja u proizvodnom pogonu potrebno je analizirati<br />

ulogu čovjeka, odnosno inženjera koji upravlja posredstvom računala procesom. Na slici<br />

4.1. je prikazano da čovjek neposredno komunicira putem računala s regulacijskim krugom,<br />

na primjer predajom podataka za promjenu ulazne informacijske veličine X I , ili putem<br />

računala mijenja parametre regulatora. Kaskadni način upravljanja ima svoje prednosti<br />

kada se radi o automatizaciji postojećih ( starijih )postrojenja koja nisu u početku<br />

bili projektirani za upravljanje računalom. Inženjeri u pogonu imaju mogućnost primjene<br />

klasičnog znanja iz regulacije kao i svoga radnog iskustva i postepeno se privikavati na<br />

upotrebu suvremenih računala namijenjenih upravljanju. Druga važna pogodnost kaskadnog<br />

povezivanja je u povećanoj sigurnosti rada pogona u situacijama kada postoje problemi<br />

u radu računala ( na primjer kod izmjene programske podrške, software, ili prekida<br />

rada računala zbog kvara ).<br />

U suvremenim industrijskim pogonima primjenjuje se direktno digitalno upravljanje (<br />

DDC ) kod kojega više nema klasičnih regulacijskih krugova i računalo je neposredno<br />

povezano s procesom.<br />

X P +<br />

-<br />

D/A<br />

X I<br />

P R O C E S<br />

P C<br />

U Y m<br />

Slika 4.2 Shematski prikaz direktnog digitalnog upravljanja ( DDC) regulacijskog kruga.<br />

Na slici 4.2 prikazan je jednostavan regulacijski DDC krug. U krugu nema klasičnog regulatora<br />

i računalo je direktno vezano na proces, odnosno na mjerni uređaj i izvršnu spravu.<br />

Komunikacija između digitalnog računala i analognog procesa omogućena je primjenom<br />

analogno digitalnih pretvornika ( D/A i A/D ). Algoritam upravljanja je programska<br />

podrška (software) upisan u pamtilo računala. Velika prednost DDC povezivanja je u<br />

potpunoj fleksibilnosti upravljanja. Kod klasičnih regulacijskih krugova je svaka promjena<br />

u komponentama skupa i zahtjeva prekid rada pogona, a ovdje su sve upravljačke karakteristike<br />

zapravo naredbe u kompjutorskom programu i lagano se mijenjaju i usavršavaju.<br />

Povećanje u sigurnosti u radu se postiže upotrebom paralelnog ( rezervnog ) računa-<br />

Y<br />

A/D<br />

154

Ž. Kurtanjek: Automatizacija 2007<br />

la koje se automatski uključuje u slučaju prekida rada. Problemi u vezi pouzdanosti rada<br />

računala su također potpuno riješeni upotrebom posebne klase PC računala namijenjenih<br />

za rad u uvjetima pogona. Ovakva industrijska PC računala imaju potpuno pouzdane<br />

komponente i vlastite rezervne izvore energije.<br />

Svaki industrijski pogon se sastoji od velikog broja procesnih jedinica koje se mogu upravljati<br />

računalom, tako da se vrlo često veliki broj računala u industrijskom pogonu međusobno<br />

povezuje u lokalnu računalnu mrežu ( LAN - local area network ).<br />

Slika 4.3a Prikaz "bus" strukture lokalne računalne mreže ( LAN ).<br />

Slika 4.3 Prikaz "zvijezde" strukture lokalne računalne mreže ( LAN ).<br />

Na slici 4.3 prikazano je povezivanje računala u serijski spoj kod kojega se komunikacija<br />

provodi s jednom sabirnicom (magistrala ili " bus "). Svako od računala radi nezavisno<br />

od ostalih, a jedno računalo (" file server ", -FS) poslužuje cijelu mrežu i omogućava<br />

komunikaciju između korisnika. Računala spojena u mrežu su najčešće standardna računala<br />

klase PC ili Apple/Macintosh. Korisnici mogu koristiti zajedničke zapise , " files" ,<br />

155

Ž. Kurtanjek: Automatizacija 2007<br />

istovremeno raditi na zajedničkom projektu, ili samo razmjenjivati informacije. Ovakve<br />

lokalne mreže su uobičajene za automatizaciju procesa gdje ne postoji izrazita proizvodna<br />

struktura (na primjer automatizacija ureda, biblioteka, laboratorija, projektnih organizacija<br />

itd.).<br />

Slika povezivanja lokalnih mreža u industriji i Interneta.<br />

Shematski prikaz komunikacijskih tokova u računalnoj mreži za upravljanje procesa<br />

156

Ž. Kurtanjek: Automatizacija 2007<br />

U industrijskim pogonima je potrebno razviti višerazinsku strukturu računarske mreže,<br />

kao što je shematski prikazano na slici 4.4<br />

razina velikog ra~unala<br />

MF ( main frame )<br />

razina radnih stanica<br />

WS<br />

( working station )<br />

razina PC<br />

ra~unala računala<br />

razina mjerne<br />

instrumentacije i<br />

izvršnih<br />

izvr{nih sprava<br />

razina<br />

procesa<br />

PC<br />

MS IS<br />

WS WS WS<br />

PC<br />

MS IS<br />

MF<br />

PC<br />

MS IS<br />

PC<br />

MS IS<br />

PROCES PROCES PROCES PROCES<br />

1 2 3 4<br />

Slika 4.4 Shematski prikaz više razinske strukture povezivanja računala u<br />

proizvodnji upravljanoj računalima (CIM- computer integrated manufacture ).<br />

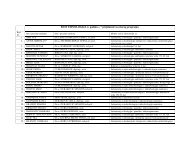

Na slici su naznačene slijedeće razine u CIM strukturi:<br />

1)procesna razina<br />

2)razina mjernih i izvršnih sustava<br />

3)razina PC računala za neposredno upravljanje pojedinim procesnim jedinicama<br />

4)razina računala u klasi radnih stanica ( " working stations ", WS )<br />

5)razina glavnog računala ( " main frame ", - MF )<br />

Procesne jedinice i računala su povezana u cjelinu koja ima organiziranu strukturu<br />

u više razina. Za upravljanje se koristi veći broj računala raspodijeljenih u proizvodnom<br />

pogonu ili tvornici. Upravljanje proizvodnjom gdje su računala raspodijeljena i namijenjena<br />

upravljanju zasebnim procesnim jedinicama naziva se raspodijeljenim računalnim<br />

upravljanjem ( " distributed computer control ", DCC )<br />

Osnovnu razinu čine zasebne procesne jedinice koje su neposredno ("on line") upravljane.<br />

Kao primjer može se opisati razina procesnih jedinica u nekoj prehrambenoj industriji.<br />

Prva procesna jedinca su spremnici u kojima se skladišti sirovina, zatim slijede<br />

miješalice za pripremu smjesa, transport smjesa do punilica na proizvodnoj traci, proces<br />

toplinske obrade ( na primjer kuhanje ili pečenje), ambalažiranje proizvoda i transport do<br />

skladišta gotovih proizvoda. Svaka procesna jedinica povezana je s mjernim i izvršnim<br />

sustavom s zasebnim računalom za upravljanje. Primjer računalne podrške: SAP u tvrtkama<br />

PLIVA i PODRAVKA<br />

Mjernim sustavima se mjere procesne veličine stanja, kao što su mase (količine )<br />

ili protoci pojedinih komponenata, temperatura, tlak , pH i sve ostale važne procesne ve-<br />

157

Ž. Kurtanjek: Automatizacija 2007<br />

ličine. Izvršni sustav čine regulacijski ventili za upravljane prijenosa mase i energije, regulacijske<br />

sklopke, pumpe itd.<br />

Na prvoj računalnoj razini nalaze se računala klase PC za neposredno upravljanje<br />

pojedenim procesima. Najčešće takova računala imaju zadaće programnog upravljanja<br />

slijedom operacija i regulaciju pojedinih procesnih veličina. Računala su povezana horizontalno<br />

tako da je omogućena sinkronizacija rada procesnih jedinica.<br />

Informacije s razine neposredne proizvodnje prenose se na višu razinu gdje se nalaze<br />

računala u klasi radnih stanica (WS). Na ovoj razini se obavljaju složeni zadaci upravljanja<br />

kao što je projektiranje procesne opreme, "on line" i "off line" optimiranje proizvodnih<br />

planova i receptura za pojedine proizvode. Takova računala podržavaju distribuirane<br />

baze podataka o tekućoj proizvodnji kao i tehničku dokumentaciju o procesnim jedinicama.<br />

Računala imaju veću moć procesiranja, rade s više korisnika u isto vrijeme<br />

(multi user programming ) i/ili zadataka ("multi tasking"). Radne stanice su međusobno<br />

povezane u horizontalnu mrežu računala, ali i postoji povezanost prema nižoj i višoj razini.<br />

Na najvišoj razini se nalazi središnje ili glavno računalo ("main frame computer<br />

MF") koje ima najveću procesnu moć obrade informacija. Takova računala najčešće imaju<br />

zadaću obavljanja najzahtjevnijih zadataka kao što su dugoročno optimiranja proizvodnje<br />

za cjelokupno poduzeće i obavljanje financijskog poslovanja.<br />

Strukturiranjem računala postiže se velika fleksibilnost tako da se lagano sustav<br />

računala širi i/ili zamjenjuje novim računalima i procesnim jedinicama. Ujedno je postignuta<br />

velika stabilnost u radu cjelokupnog sustava.<br />

Primjer korisničkog programskog sučelja za upravljanje procesa<br />

158

Ž. Kurtanjek: Automatizacija 2007<br />

Primjer objektnog pristupa sučelju za nadzor procesa<br />

Primjer sučelja za upravljanje bioreaktorom u Tvornici kvasca "Podravka"<br />

159