BUDAPESTI MÃSZAKI EGYETEM - Budapesti Műszaki és ...

BUDAPESTI MÃSZAKI EGYETEM - Budapesti Műszaki és ...

BUDAPESTI MÃSZAKI EGYETEM - Budapesti Műszaki és ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>BUDAPESTI</strong> MŰSZAKI ÉS<br />

GAZDASÁGTUDOMÁNYI <strong>EGYETEM</strong><br />

Közlekedésmérnöki Kar<br />

<strong>Budapesti</strong> Műszaki és Gazdaságtudományi Egyetem<br />

Közlekedésmérnöki Kar<br />

Járműelemek és Hajtások Tanszék<br />

Járműelemek és<br />

Hajtások Tanszék<br />

Dr. Eleőd András<br />

A KIALAKÍTÁS SZABÁLYAI<br />

kézirat<br />

Budapest<br />

2006.

Eleőd: A kialakítás szabályai 2<br />

1. Bevezetés<br />

Közgazdasági értelmében egy gyártmány csak akkor válik termékké, ha sikerült eladni. A<br />

raktáron heverő gyártmány egyelőre csak költségnövelő tényező.<br />

Egy termék akkor lesz a piacon eladható, ha:<br />

- van rá igény és<br />

- ha értéke a vásárló szemében a konkurencia termékénél nagyobb.<br />

Az érték úgyszintén közgazdasági fogalom, egyik oldalról nézve egy terméknek annyi az<br />

értéke, amennyit a vásárló hajlandó adni érte. Másik oldalról nézve:<br />

érték<br />

funkció<br />

költség<br />

Költség alatt mindazon ráfordítások anyagi ellenértékét értjük, amelyek a termék<br />

létrehozásához és eladásához szükségesek.<br />

Funkció alatt a termék mindazon képességét és tulajdonságát értjük, ami közvetlen a vevő<br />

igényeinek kielégítésére szolgál és amiért a vevő hajlandó fizetni.<br />

Egy termék előállítása során, annak minden fázisában, - így a tervezésben is - arra kell<br />

törekedni, hogy a termék értéke minél nagyobb legyen.<br />

A tervezés a termék előállításának folyamatában kitüntetett szerepet játszik, mivel a legkisebb<br />

ráfordítással a leghatékonyabb módon lehet a termék tulajdonságait befolyásolni:<br />

2. A tervezés során mérlegelendő főbb szempontok<br />

A tervezőmunka során a tervezőnek olyan terméket kell létrehoznia, amely a korábbiakban<br />

megfogalmazott funkciókat a meghatározott hatáselvek szerint elégíti ki, de egyben megfelel<br />

az értéknövelés követelményeinek is. A tervezőnek tehát a tervezés során tekintettel kell<br />

lennie a termék életpályájának a tervezést megelőző, ill. azt követő szakaszára is. A tervezés<br />

során tehát minden döntést több szempontból kell mérlegelni, a döntések következményeit<br />

állandóan ellenőrizni, mert az esetleges hibák a későbbiekben csak sokkal nagyobb költséggel<br />

korrigálhatók (lásd az előző ábrát).<br />

Vegyük sorra a tervezés minden munkafázisa során mérlegelendő elsődleges szempontokat:

3 Eleőd: A kialakítás szabályai<br />

- Funkció: kielégülnek-e a korábbiakban megállapított funkciók Milyen további<br />

mellékfunkciók, ill. kiegészítő szükségesek<br />

- Hatáselv: biztosítja-e a kiválasztott hatáselv a szükséges működést Milyen hatásfokkal és<br />

milyen hatékonysággal<br />

- Méretezés: garantálják-e a kiválasztott formák és méretek a választott anyaggal a szükséges<br />

élettartamot a fellépő valóságos terhelés mellett<br />

- Biztonság: figyelembe vannak-e véve a funkcióbeli, a működésbeli, valamint a környezeti<br />

biztonságot befolyásoló tényezők<br />

- Ergonómia: ember-gép kapcsolat kialakítása, emberi terhelés, ill. teherbírás<br />

figyelembevétele.<br />

- Gyártás: figyelembe vannak-e véve a gyártás, ill. gyárthatóság technológiai és tudományos<br />

szempontjai<br />

- Ellenőrzés: hol és mikor (gyártás során, utána) szükséges az ellenőrzés<br />

- Szerelés: minden külső és belső szerelés egyértelműen és egyszerűen kivitelezhető<br />

- Szállítás: figyelembe vannak- e véve az üzemen belüli és az üzemen kívüli szállítási<br />

lehetőségek<br />

- Felhasználás: a felhasználás és üzemeltetés során fellépő jelenségeket (pl. zaj, rezgés, rázás)<br />

megfelelő mértékben vették figyelembe<br />

- Karbantartás: a karbantartás, ill. rendszeres ellenőrzés számára szükséges mennyiségek<br />

egyszerűen és biztonsággal mérhetők és ellenőrizhetők<br />

- Újrafelhasználás: figyelembe vannak-e véve az újtafelhasználás, ill. újra-hasznosíthatóságra<br />

vonatkozó előírások és az ezeken felüli lehetőségek<br />

- Költségek: betarthatók-e az előre becsült, ill. maximált költséghatárok<br />

- Határidők: betarthatók-e a hálótervben megadott határidők Van-e lehetőség a határidők<br />

csökkentésére<br />

- Minőség: megfelelőképpen dokumentált-e a tervezés minden fázisa<br />

3. A tervezés alapszabályai<br />

A tervezés három alapszabálya: - az egyértelműség,<br />

- az egyszerűség,<br />

- a biztonság.

Eleőd: A kialakítás szabályai 4<br />

Bár első olvasásra triviálisnak tűnnek, de nézzük meg részletesebben, hogyan lehet a fenti<br />

alapszabályokat a termékalkotás szempontjainál érvényre juttatni:<br />

3.1 Egyértelműség<br />

- Funkció: tiszta és világos funkcióstruktúra, a részfunkciókhoz tartozó bemeneti és kimeneti<br />

értékek pontos megadásával.<br />

- Hatáselv: világos ok-okozati kapcsolat, világos energia-, erő-, anyag- és jelfolyam.<br />

- Méretezés: egyértelmű terhelés definíció anyagválasztás megengedett értékek.<br />

- Ergonómia: egyértelmű kezelési folyamat.<br />

- Gyártás és ellenőrzés: egyértelmű dokumentáció (rajz + darabjegyzék + műszaki leírás!)<br />

- Szerelés és szállítás: egyértelmű szerelési sorrend, a szállítási igény figyelembevételével.<br />

- Felhasználás és karbantartás: karbantartási utasítás, a karbantartáshoz szükséges<br />

célszerszámok legyártása, az előírt karbantartás<br />

kipróbálása!<br />

- Recycling: az újrafelhasználható és újrahasznosítható anyagok megjelölése és az<br />

újrafelhasználás céljának megadása, szétszerelési utasítás! Példaként bemutatjuk a Sachs<br />

lengéscsillapítók dobozában található ábrasort:<br />

3.2. Egyszerűség<br />

- Funkció: áttekinthető és lehetőleg kisszámú részfunkciók.<br />

- Hatáselv: egyszerű (és lehetőleg nem kombinált) hatáselv.<br />

- Méretezés: egyszerű geometriai formák, amelyek direkt matematikai módszerekkel a lineáris<br />

rugalmasságtan tartományában méretezhetők. (Szimmetria szerepe!)

5 Eleőd: A kialakítás szabályai<br />

- Ergonómia: könnyű hozzáférhetőség, áttekinthető formák és alakzatok, egyszerű<br />

működtetés.<br />

- Gyártás és ellenőrzés: egyszerű geometriai formák, kevesebb technológiai művelet.<br />

- Felhasználás és karbantartás: - egyszerű kezelhetőség,<br />

- a meghibásodások láthatóvá tétele,<br />

- javíthatóság.<br />

- Újrafelhasználás: értékesíthető anyagok alkalmazása, egyszerű szétszerelés.<br />

3.3. Biztonság<br />

A biztonság alapszabálya érinti a műszaki funkciók megbízható kielégítését, csakúgy, mint az<br />

emberre és a környezetre ható veszély csökkentését.<br />

A biztonság kiterjed: - a funkcionális biztonságra: a gépek, ill. berendezések működési<br />

biztonságosságára és megbízhatóságára, nehogy a tervezettől eltérő<br />

üzemállapot kialakulhasson,<br />

- az alkatrész biztonságára: törés, instabilitás, tartósság szempontjából,<br />

- a munkavégzési biztonságra: a személyre, aki a géppel dolgozik,<br />

- a környezeti biztonságra.<br />

Gépekre és gépipari berendezésekre a DIN 31000 háromlépcsős biztonságot ír elő:<br />

a. Közvetlen biztonság: olyan konstrukciós megoldásokat kell tervezni, amelyek az<br />

emberre és a környezetére egyáltalán nem jelentenek veszélyt.<br />

A közvetlen biztonság a tervezendő gépegység funkciójától függően többféle alapelv<br />

alkalmazásával érhető el:<br />

- Safe-life (biztos túlélés) alapelv: minden részegység és ezáltal maga a berendezés is a<br />

megkívánt valószínűséggel tervezett élettartamán belül tönkremenetel nélkül üzemel<br />

(pl. hengerfej csavar, vezérmű-bordásszíj, fékpofa, stb.).<br />

- Fail-safe (korlátozott meghibásodás) alapelv: túlterhelés hatására egyetlen alkatrész<br />

tönkremenetele megengedhető, hatására a berendezés leáll, anélkül, hogy az egész<br />

berendezés tönkremenne (pl. reteszkötésben a retesz).<br />

- Redundáns elrendezés (megbízhatóságnövelés): azonos funkciójú berendezés(ek)<br />

párhuzamos telepítése. A párhuzamosan telepített berendezés csak a rendszeresen<br />

működő meghibásodása esetén veszi át az előzőtől a funkcióját (pl. kórházak, bankok<br />

számítógép-áramellátó berendezései, kétkörös fékrendszer, tartalék víz- és levegő<br />

szivattyúk, stb.).<br />

b. Közvetett biztonság: védőberendezések és védőfelszerelések alkalmazása.<br />

c. Utasításos biztonság: munkavédelmi előírások (pl. 25/1996 (VII.28.) NM rendelet,<br />

amely az egészséget nem veszélyeztető munkavégzés és a munkakörülmények általános<br />

egészségügyi követelményeit határozza meg, a munkaadókat tulajdoni viszonyoktól és<br />

szervezettől függetlenül kötelezően érintve).<br />

4. A kialakítás szabályai

Eleőd: A kialakítás szabályai 6<br />

Egy adott konstrukció tervezése során, miután a tervező a megvalósítandó műszaki megoldást<br />

kiválasztotta, elkezdődhet a konstrukció részegységeinek kialakítása, egyes elemeinek konkrét<br />

alakadása. A kialakítás és az alakadás egy folyamatos optimum keresési feladatot jelent,<br />

hiszen az alakadás során kell biztosítani egyfelől, hogy a tervezett alkatrész formája és mérete<br />

a kiválasztott anyaggal együtt garantálja a szükséges élettartamot az üzem közben fellépő<br />

valóságos terhelés mellett. Másfelől a kialakítás során kell gondoskodni arról, hogy a tervezett<br />

konstrukció minden egyes eleme külön-külön is, és az egész konstrukció teljes egészében is<br />

alkalmas legyen a funkciói ellátására, ugyanakkor az alkatrészek gyártása, ellenőrzése,<br />

szerelése és szétszerelése, valamint utólagos felhasználása a lehető legkisebb költségekkel<br />

járjon.<br />

A kialakítás és az alakadás folyamatos optimumkeresésének technikáit az angol rövidítés<br />

alapján DfX (Design for X) technikáknak nevezik. A DfX technikák adott felhasználói<br />

követelmények közvetlen kielégítésére alkalmas konstrukciós megoldások együttesét jelentik,<br />

amelyek szintetizálása a tervezésre vonatkozó általános alapelvek megfogalmazásához<br />

vezethet. Ennek megfelelően megkülönböztethetünk:<br />

- igénybevétel szempontjából helyes kialakítást,<br />

- a felhasznált anyag szempontjából helyes kialakítást,<br />

- szabványoknak megfelelő kialakítást,<br />

- gyártáshelyes kialakítást,<br />

- szerelés- és szétszerelés-helyes kialakítást,<br />

- ergonómiailag helyes kialakítást,<br />

- a recycling szempontjából helyes kialakítást,<br />

- a minőség szempontjából helyes kialakítást,<br />

- a korrózióvédelem szempontjából helyes kialakítást,<br />

- a tribológiai szempontból helyes kialakítást,<br />

- stb.<br />

-<br />

A továbbiakban konkrét példák segítségével, a tervezés három alapszabályának – az<br />

egyértelműségnek, az egyszerűségnek és a biztonságnak – a szem előtt tartásával, különkülön<br />

mutatjuk be azokat a kialakítási alapelveket, amelyeket egy adott alkatrész vagy<br />

kapcsolódó konstrukciós elemek végső alakjának és formájának meghatározásánál figyelembe<br />

kell venni<br />

4.1. Igénybevétel-helyes kialakítások (a terhelésátadás szempontjából helyes kialakítások) és<br />

szerkesztési irányelvek:<br />

Igénybevétel-helyes kialakítás alatt olyan konstrukciós megoldásokat értünk, amelyek mind a<br />

külső terhelés bevezetésének (átadásának, ill. felvételének) szempontjából, mind pedig a<br />

terhelés következtében az alkatrészben kialakult feszültségi, ill. alakváltozási állapot<br />

szempontjából nézve az adott alkatrész legkedvezőbb igénybevételét okozzák.<br />

- Az erőbevezetés figyelembevétele:<br />

A tervezett alkatrész alakja, formája az igénybevétel jellegét ne változtassa meg, az akció- és<br />

reakcióerők közötti erővonalakat lehetőség szerint ne törje meg, továbbá a nyomatékkar is a<br />

lehető legkisebb legyen.

7 Eleőd: A kialakítás szabályai<br />

helytelen<br />

helyes<br />

A célszerűtlenül kialakított alkatrész esetében az igénybevétel tengelyére merőlegesen<br />

elhelyezett csődarabban a húzóigénybevétel hajlító- ill. nyíró igénybevétellé alakul át. A<br />

helyesen tervezett alkatrész minden részének mértékadó igénybevétele húzás. A csatlakozó<br />

elem rögzítésénél viszont az igénybevétel jellege lokálisan megváltozik, amelynek<br />

következményeképpen az adott helyen jelentős feszültség-torlódás alakul ki. Ennek<br />

elkerülésére célszerű az anyával rögzített hengeres csatlakozó csapot menetesre készíteni,<br />

így a terhelés a falvastagság mentén egyenletesebben oszlik meg. Ha figyelembe vesszük a<br />

menetek mentén kialakuló egyenetlen terhelésátadást, akkor az alkatrész kifordításával, azaz<br />

a külső bordák helyett belső bordák alkalmazásával megfelelően merev és minden<br />

keresztmetszetében húzott alkatrészt kapunk.<br />

Az igénybevétel szempontjából kedvezőbb menetes kialakítás viszont nem teljesen<br />

egyenértékű a hengeres csapos megoldással, mivel a csavarmenet nem teszi lehetővé a<br />

pontos megvezetést (központosítást). Ha az illesztéssel megvalósítható központosítás<br />

konstrukciós (funkcionális) követelmény, akkor ez a követelmény a tervező számára erősebb<br />

kényszert jelent, mint az igénybevétel szempontjából helyes kivitelre való törekvés.<br />

A közvetlen erőbevezetés csökkenti a kedvezőtlen, többtengelyű, lokális feszültségi állapot<br />

kialakulását, ill. csökkenti a többtengelyű feszültségi állapot kedvezőtlen komponenseihez<br />

adódó járulékos feszültségeket. A közvetlen erőbevezetést elősegítő konstrukciós<br />

megoldásokra mutatnak példát egy hajtóműház összeerősítési megoldásai:<br />

A közvetlen erőbevezetés hatására az erőátadás egyértelműbbé válik:

Eleőd: A kialakítás szabályai 8<br />

Az alkatrész alakjával is nagymértékben befolyásolhatjuk a tervezett alkatrész<br />

igénybevételének jellegét. Az alábbi ábrák egy végtárcsára kínálnak többféle megoldást. Az<br />

első ábrán a végtárcsa anyaga acéllemez, igénybevétele hajlítás, merevsége nem megfelelő. A<br />

második megoldás lehet peremezett acéllemez, vagy forgácsolt acéltárcsa, merevsége az<br />

előzőnél lényegesen jobb, de igénybevétele hajlítás és nyomás. A perem készülhet<br />

egyenszilárdságú kivitelben, anyaga már lehet könnyűfém vagy műanyag, de az igénybevétele<br />

még ezeknek az alkatrészeknek is összetett, hajlítás és húzás, ill. hajlítás és nyomás. Az utolsó<br />

két ábrán szereplő kialakításokkal az igénybevétel egyszerűsödik, a baloldali döntően<br />

nyomásra, a jobboldali húzásra van igénybevéve, a hajlító komponens gyakorlatilag<br />

kiküszöbölhető.<br />

A terhelésátadás szempontjából lényeges különbséget jelenthet az ún. inverz geometria<br />

alkalmazása. Az alábbi példák mindegyikénél a jobboldali ábra jelenti a kedvezőbb<br />

megoldást.<br />

A baloldali szelep és himba között csak pontszerű érintkezés alakul ki, mivel a szelepszár<br />

elfordulhat. A jobboldali ábrán a himba feje henger-, ill. hordófelületű is lehet, mivel a<br />

himba csak síkban mozdul el, ezáltal az érintkezés vonalszerűvé válik.

9 Eleőd: A kialakítás szabályai<br />

A külső menetes hollandi anya esetében az erővonalak szétnyílnak, a kötés szilárdsága<br />

gyengül, míg a belső menetes hollandi anyánál az önsegítés elve is érvényesül.<br />

A kúpfelület irányának felcserélésével megváltozik az erőkomponensek iránya is. A<br />

jobboldali esetben nem csak a menetre ható erők kedvezőbbek, hanem a geometriai<br />

viszonyok miatt a csatlakoztató anya is merevebbre készíthető.<br />

Az érintkező felületek invertálásával a jobboldali esetben a visszacsapó szelep a teljes<br />

szelepút során egyenletesen vezetett, míg a kedvezőtlenebb esetben a vezetett felület hossza<br />

a szelepút függvénye.<br />

A csapszeg ágyazásának megfordításával két különböző mechanikai modellt lehet<br />

megvalósítani. A baloldali megoldás kétoldalt alátámasztott, a jobboldali kétoldalt befogott<br />

tartónak tekinthető. Ennek megfelelően a baloldali konstrukciónál a rugalmas lehajlás<br />

nagyobb értékű, mint a jobboldali esetben.

Eleőd: A kialakítás szabályai 10<br />

A megengedett felületi nyomás miatt viszont az érintkező felületek részaránya a két esetben<br />

egymástól különböző. (A bemutatott konstrukcióknál nem lehet helyes vagy helytelen<br />

megoldásról beszélni, de hangsúlyozni kell, hogy két különböző mechanikai modellről van<br />

szó.). A problémát általánosítva, a lehetséges megoldásokat az alábbi táblázat szemlélteti.<br />

Az egyes ábrák mellett feltüntetett feszültség a csapban ébredő redukált feszültséget, a<br />

lehajlás pedig a csap legnagyobb lehajlását jelenti.<br />

- Az erő karjának csökkentése:<br />

Az erő karjának csökkentése a hajlítónyomaték csökkenését eredményezi:

11 Eleőd: A kialakítás szabályai<br />

A példaként bemutatott ábrán a csapágyazott tengelyre szerelt fogaskerék rögzítése<br />

különböző. Minél közelebb kerül a fogaskerék síkja az alátámasztáshoz, annál kisebb a<br />

tengely keresztmetszetét terhelő váltakozó hajlítónyomaték. A jobboldali konstrukció<br />

további előnye, hogy a súrlódásos tengelykötés miatt nem szükséges a keresztmetszet<br />

hajlítószilárdságát csökkentő reteszhorony sem.<br />

A hajlítónyomaték csökkenthető a célszerűen megtervezett csavarkötéseknél is:<br />

- A feszültség-koncentráció csökkentése:<br />

A gépelemek, gépalkatrészek többsége akaratlanul is rendelkezik feszültséggyűjtő<br />

környezettel. Lemezszerű alkatrészek esetében ilyenek például a különböző bemarások,<br />

kimunkálások, hornyok, furatok, stb.:<br />

Tengelyszerű alkatrészeknél pedig a különböző tengelyvállak, reteszhornyok, fogazatok,<br />

általában minden erő- és alakzáró kötés, stb.:

Eleőd: A kialakítás szabályai 12<br />

A konstruktőrnek az a feladata, hogy a feszültséggyűjtő helyeken a feszültség-koncentrációt<br />

a lehető legkisebb mértékűre csökkentse. A feszültség-koncentráció csökkentése<br />

leghatékonyabban – az anyag érzékenységének csökkentésén kívül – a feszültséggyűjtő hely<br />

környezetének változtatásával (nagy lekerekítési sugár alkalmazása, a feszültséggyűjtő<br />

környezet rugalmasságának növelése könnyítések alkalmazásával, lehető legkisebb, vagy<br />

lépcsőzetes tengelyváll alkalmazása, a feszültséggyűjtő környezet felületi érdességének<br />

csökkentése, ill. ezek együttes alkalmazásával) érhető el:<br />

Az ábrán látható tengelyváll-átmeneknél a feszültség-koncentráció az (a)-tól a (g)-felé<br />

csökken.<br />

Kritikus a helyzet a csapágyvállaknál, mivel a csapágy belső gyűrűjének lekerekítési sugara<br />

egy adott és a csapágykatalógusok által kötelezően előírt lekerekítést igényel. A problémát<br />

áthidalni távtartó gyűrűvel vagy a tengelyváll alászúrásával lehet. (A távtartó gyűrű<br />

alkalmazása viszont az erőkar növekedését okozza!).<br />

Az ábrázolt csapágyvállaknál a feszültségkoncentráció balról jobbra csökken.<br />

Egy furat feszültséggyűjtő hatását alapvetően a furatbekezdés határozza meg, mivel minden<br />

alkatrészben a legnagyobb feszültség a külső, ún. szabad felületen ébred. Furatoknál tehát a<br />

furatbekezdés geometriájával és/vagy a furatbekezdés környezetének képlékeny<br />

hidegalakításával (felszilárdítással) csökkenthető a feszültség-koncentráció mértéke.

13 Eleőd: A kialakítás szabályai<br />

- Az érintkezési feszültség csökkentése:<br />

Minden egymással érintkező és egymáson elmozduló felület esetén a mértékadó<br />

igénybevételt a normális irányú érintkezési feszültség jelenti, amelyet – ideális geometria<br />

esetén – a Hertz-összefüggésekkel lehet meghatározni. A Hertz-feszültség mind pontszerű,<br />

mind vonalszerű érintkezés esetén az érintkező felületek redukált rugalmassági modulusától<br />

és redukált görbületi sugarától függ. A rugalmassági modulust állandónak véve, az alábbi<br />

ábrasorok a redukált görbületi sugár növelésére mutatnak példát. Az ábrákon a Hertzfeszültség<br />

(a)-tól (f)-ig csökken.<br />

- Az egyenszilárdság elvének alkalmazása:<br />

Az ideális egyenszilárdság csak egyszerű, egytengelyű feszültségi állapot esetén valósítható<br />

meg (pl. bepattanó kötés, hajlított lemezrugó, stb.). Az ideálishoz közelálló<br />

egyenszilárdságra viszont mindig törekedni kell, mivel ez általában a felhasznált<br />

anyagmennyiség (tömeg) szempontjából is optimális megoldást jelent.<br />

A következő ábrasorok közül az első elvi megoldásokat mutat be arra nézve, hogyan lehet<br />

tengelyszerű alkatrészek esetén az alkatrész külső és belső geometriájának változtatásával a<br />

hajlítófeszültség szempontjából nézve az egyenszilárdságot biztosítani. A második ábrasor<br />

gyakorlatiasabb megoldásokat ismertet.

Eleőd: A kialakítás szabályai 14<br />

Hangsúlyozni szeretnénk azonban, hogy az egyenszilárdság mellett fokozatos figyelmet kell<br />

szentelni a szerkezeti elem alakváltozására is, mert a legtöbb esetben a megkívánt merevség<br />

az elsőrendű követelmény és éppen ez nem teszi lehetővé feszültségi állapot szempontjából<br />

ideális geometria alkalmazását! Az egyenszilárdságra való törekvésre mellett a merevség<br />

biztosítására mutat néhány példát az alábbi ábrasor:

15 Eleőd: A kialakítás szabályai<br />

- Megengedett, ill. összehangolt deformációk alkalmazása:<br />

Egymáshoz kapcsolódó gépelemek esetében alapvető követelmény, hogy az igénybevétel<br />

hatására az alakváltozásuk is közel azonos mértékű legyen. Ellenkező esetben a merevebb<br />

darabban olyan járulékos feszültségek ébredhetnek, amelyek az alkatrész repedéséhez, ill.<br />

töréséhez vezethetnek. Egy adott konstrukciós környezetben az igénybevétel hatására<br />

felhalmozódott rugalmas energia a merevebb környezetben feszültségtorlódást<br />

(feszültségcsúcsot) okoz, az alakváltozásra képes környezetben pedig deformációt hoz létre:<br />

2<br />

E rug<br />

d<br />

ill.<br />

E 2E<br />

0 0<br />

d<br />

1<br />

E rug<br />

d<br />

E<br />

d<br />

E<br />

0 0<br />

2<br />

2<br />

A konstruktőr feladata, hogy megengedett deformációk figyelembevételével a legkisebb<br />

feszültséget eredményező szerkezeti megoldást alkalmazza.<br />

Átlapolt ragasztott, ill. forrasztott kötések esetében, a lefejtődés elkerülése érdekében, a<br />

lemezeket a kötés széle mentén elvékonyítják:<br />

A lemez-szélek elvékonyításának kettős előnye van, egyrészt a fokozatos<br />

vastagságnövekedés miatt kisebb lesz a feszültségkoncetráció, másrészt az elvékonyított<br />

lemezrészek nagyobb alakváltozásra lesznek képesek.<br />

Hasonlóképpen jól ismert példa a könnyített anya alkalmazása, amely a megengedett<br />

alakváltozás következtében a menetek között kialakuló terheléseloszlást teszi<br />

egyenletesebbé:<br />

Az összehangolt deformációk alkalmazására további példa a jól kivitelezett bepattanó kötés,<br />

valamint a változó merevségű befogás is:<br />

hibás<br />

helyes<br />

hibás<br />

helyes

Eleőd: A kialakítás szabályai 16<br />

Nem azonos hosszúságú féltengelyekkel rendelkező hajtás esetében a hajtott kerekek azonos<br />

szögelfordulását a tengelykeresztmetszetek másodrendű nyomatékával kell biztosítani:<br />

- Az erőkiegyenlítés elvének alkalmazása:<br />

Tl1<br />

I G<br />

Tl<br />

2<br />

I G<br />

1p 2 p<br />

Egy adott konstrukción belül, ha lehetőség van rá, mindig ki kell használni az erőkiegyenlítés<br />

lehetőségét. Ismert példa erre a páros kúpgörgős csapágyak alkalmazása (lásd a csigahajtómű<br />

ábráját), többfokozatú hajtóművek áthajtó tengelyein jobb és bal foghajlás együttes<br />

alkalmazása, valamint a nyílfogú fogaskerekek:<br />

- A feladatmegosztás elvének alkalmazása:<br />

A feladatmegosztás elvének alkalmazása azt fejezi ki, hogy a tervezés során ügyelni kell arra,<br />

hogy, minden alkatrész, egy alkatrészen belül minden működő felület lehetőleg csak egyetlen<br />

funkcióval rendelkezzék.<br />

Csigatengely ágyazásánál a jelentős axiális erő felvételére általában párba épített<br />

ferdehatásvonalú csapágyakat alkalmaznak. Ezáltal viszont a másik csapágynak csak radiális<br />

terhelést kell felvennie, sőt ez a csapágy veheti fel a csigatengely hőtágulásából adódó<br />

tengelyirányú elmozdulást.

17 Eleőd: A kialakítás szabályai<br />

A felületek közötti feladatmegosztásra példa a tengelycsonk:<br />

A tengelycsonk minden felületelemének csak egyetlen funkciója van, így igénybevételük<br />

meghatározása, megmunkálásuk és tűrésezésük egyértelmű és egyszerű.<br />

A feladatmegosztás elvét alkalmazzuk, amikor kompozit anyagból készült gépelemet (pl.<br />

ékszíjat, bordásszíjat, stb.) használunk. A kompozit szerkezet minden alkotóelemének különkülön<br />

megvan a saját funkciója, ezek külön-külön méretezhetők, ugyanakkor egységesen<br />

biztosítják az alkatrész minden szempontból megbízható üzemelését. A megfelelő irányban<br />

elhelyezett szálerősítés biztosítja a kompozit szerkezet szilárdságát, a lágyabb anyag az<br />

alakhűséget és a kapcsolódó felületeken a szükséges súrlódást.

Eleőd: A kialakítás szabályai 18<br />

Az adott gépelem anyagi sajátosságai mellett az alaki sajátosságoknak is külön funkciójuk<br />

van, az ékszíj esetében a bordázás a hűtőlevegő szállítását és a hűtést segíti elő, a bordásszíj<br />

esetében pedig a bordák biztosítják az alakzárást.<br />

- Az önsegítés elvének alkalmazása:<br />

Önsegítésen a konstrukciónak azt a tulajdonságát értjük, amikor a szerkezet alaki<br />

sajátosságaiból adódóan az aktív külső erők hatására olyan ébredő belső erők, ill. reakcióerők<br />

ébrednek, amelyek az adott szerkezet, vagy szerkezeti elem főfunkcióját erősítik, nem pedig<br />

ellene dolgoznak.<br />

Egyszerű példa erre a szakítógépek próbatesteinek kétpofás befogó szerkezete. A próbatest és<br />

az ékalakú rögzítőelemek között induláskor fellépő súrlódási erő (F S ) a rögzítőelemeket a<br />

szakítás tengelyével párhuzamosan elmozdítja, ennek következtében a rögzítőelemek<br />

befeszülnek.<br />

Az ékfelületen fellépő eredő erő (E) vízszintes komponense a szorítópofa és a próbatest<br />

közötti súrlódási erőt növeli, amelynek következtében az ékfelületen kialakuló<br />

erőkomponensek is megnőnek, a külső aktív erő (szakítóerő) növekedésével tehát az<br />

önsegítést automatikusan fenntartó erőfolyamat jön létre. Hasonló elven alapul az önzáró<br />

kúpos tengelykötés is. Minél nagyobb a tengelyirányú erő, annál nagyobb lesz a<br />

nyomatékátvitelt biztosító súrlódási erő is.<br />

Az önsegítés lényegét jól fejezi ki a belső nyomással terhelt csővezeték lezárásának két<br />

lehetséges példája is. Míg a baloldali megoldásnál a belső nyomás hatására létrejött rugalmas<br />

alakváltozás a tömör zárást nyitni igyekszi, a jobboldali esetben a belső nyomás a zárást segíti<br />

elő.<br />

Hasonló elven működnek a különböző mozgó tömítések is. A dugattyúgyűrű esetében a<br />

hengerben lévő nyomás a gyűrűhoronyban is fellép és a gyűrűt a dugattyúhoz és a hengerhez<br />

szorítja, ezáltal biztosítja a tömör zárást. A helyesen elhelyezett ajakos tömítőgyűrű belső<br />

felületén a belső üzemi nyomás (pl. a súrlódási hő hatására megnőtt belső levegőnyomás) a

19 Eleőd: A kialakítás szabályai<br />

tömítendő felületre szorítja. Mindkét példa esetében az üzemi nyomás a rugalmas<br />

szorítóerőhöz adódott hozzá.<br />

Az önsegítés elvén alapul többek között a tömlő nélküli gumiabroncs-keréktárcsa kapcsolat,<br />

továbbá valamennyi automata tengelykapcsoló is.<br />

- Stabilitás vagy szándékos labilitás elvének alkalmazása:<br />

A stabilitás vagy szándékos labilitás elvének tudatos alkalmazása rendkívül fontos szerepet<br />

játszik egy adott konstrukció tervezésénél. Ezáltal lehet ugyanis a mechanikai modellhez<br />

hasonlóan a valóságos szerkezeti megoldást is statikailag határozottá tenni.<br />

A befogást stabilnak tekintjük. A görgőn vagy golyón való alátámasztás viszont már labilis, de<br />

ez a labilitás szükséges ahhoz, hogy az alátámasztásnál ébredő reakcióerők iránya<br />

meghatározható legyen.<br />

A csapágyazások közül a kúpgörgős csapágyazások a tengely hőtágulásának következtében a<br />

labilissá válhatnak. Az X-ágyazás befeszülhet, az O-ágyazásnál a hézagok növekednek meg:<br />

Nem véletlen tehát, hogy a kúpgörgős csapágyak játékát a tervezőnek kell előírni és azt a<br />

szereléskor különös gondossággal kell beállítani.<br />

Súrlódó tengelykapcsolók megcsúszása túlterhelés esetén szándékos labilitással biztosított<br />

védelem.<br />

4.2. A felhasznált anyag szempontjából helyes kialakítás<br />

A felhasznált anyag szempontjából helyes kialakításokat nehéz tárgyalni a gyártástechnológia<br />

figyelembevétele nélkül. A tervezőnek viszont már a tervezés első fázisában, a szilárdsági

Eleőd: A kialakítás szabályai 20<br />

előtervezésnél anyagot kell választania, mégpedig az anyag mechanikai tulajdonságai alapján.<br />

Az alakadásnál pedig messzemenőkig figyelembe kell vennie az anyagnak és az alkatrésznek<br />

a külső igénybevételre adott együttes „válaszát”. A végeredménynek pedig olyannak kell<br />

lennie, hogy kiválasztott formák és méretek a választott anyaggal összhangban biztosítsák a<br />

szükséges élettartamot a fellépő valóságos terhelés mellett (lásd a 2. pont alatt).<br />

A homogén szerkezeti anyagok esetében az alkatrész szükséges merevségét és szilárdságát<br />

nem elsősorban és egyedül az anyag tömegének növelésével (átmérő vagy falvastagság<br />

növeléssel), hanem merevítő bordákkal, kedvező keresztmetszet- terület/másodrendű<br />

nyomaték aránnyal kell biztosítani. A merevítő elemek elhelyezését viszont az adott szerkezeti<br />

anyag terhelhetősége (mechanikai tulajdonságai) szempontjából kell megtervezni. Egy<br />

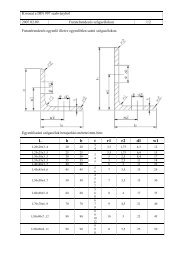

egyszerű példa erre az ábrán látható konzolos tartó:<br />

A baloldali ábrán látható elhelyezésnél a merevítő borda nyomott lesz. Ez a kedvező<br />

elhelyezés, ha a tartó anyaga öntöttvas. A jobboldali ábra szerinti elhelyezésnél a borda<br />

húzottá válik, ezt a kialakítást szívós anyagok, ill. egyes műanyag alkatrészek szempontjából<br />

célszerűbb.<br />

A vasalapú, homogén kristályszerkezettel rendelkező ötvözetek alkalmazásának egyik előnye,<br />

hogy a megkívánt statikus és élettartam szilárdság egyrészt a megmunkálási technológiákkal,<br />

másrészt a különböző hőkezelési technológiákkal rendkívül széles tartományban<br />

változtatható. További előnye ennek az anyagtípusnak a jó alakíthatóság. Hátránya viszont,<br />

hogy egy alkatrész tömegét csak a térfogatával lehet csökkenteni, mivel a vasalapú fémek és<br />

ötvözetek sűrűsége gyakorlatilag azonos.<br />

A nem vasfémek és ötvözetek alkalmazásának fellendülését a tömegcsökkentés igénye<br />

váltotta ki. A könnyűfém szerkezeti anyagok esetében, az acélénál lényegesen kisebb<br />

rugalmassági modulusuk miatt, másfajta konstrukciós elveket kell alkalmazni, például az<br />

alkatrész szükséges merevségét és szilárdságát nem az anyag térfogatának növelésével<br />

(átmérő vagy falvastagság növeléssel), hanem kedvező keresztmetszet- terület/másodrendű<br />

nyomaték aránnyal kell biztosítani.<br />

A fémes szerkezeti anyagok mellett a gépelemek és gépszerkezetek gyártásánál is egyre<br />

nagyobb teret nyernek a különböző műanyagok (műszaki polimerek és kompozitok). A<br />

polimer anyagból készült alkatrészek kialakításának szabályai a könnyűfém alkatrészekéhez<br />

hasonlíthatók.<br />

A homogén szerkezeti anyagok közül a lágy alumínium és a lágy műanyagok (nem térhálós<br />

polimerek) kellemetlen mechanikai tulajdonsága a kúszás vagy tartósfolyás, aminek<br />

következtében ezekben az anyagokban a statikus folyáshatárnál kisebb feszültség hatására is<br />

megindul a folyás, ill. a szakítószilárdságnál kisebb kezdeti feszültség hatására is<br />

bekövetkezhet a törés. Amennyiben egyéb okok miatt a tartósfolyásra hajlamos anyagok<br />

felhasználása elkerülhetetlen, a szín alumínium helyett ötvözött alumíniumot, alumínium

21 Eleőd: A kialakítás szabályai<br />

kompozitot, a lágy műanyag helyett pedig kompozit anyagot kell alkalmazni. Az ötvözött<br />

alumíniumban a másodlagosan kiváló komplex fémes vegyületek akadályozzák meg a<br />

diszlokációk írreverzibilis mozgását. A homogén anyagok kedvező tulajdonságainak<br />

erősítésére és a kedvezőtlenek hatásainak csökkentésére alkalmazzák az ún. társított<br />

anyagokat, más néven kompozitokat. A kompozit anyagok a legkülönbözőbb párosítású<br />

anyagok lehetnek, de a gyakorlatban minden kompzitnak két alapvető alkotóeleme van, egy<br />

lágyabb kitöltő vagy ágyazó anyag (mátrix) és egy, a szilárdságot biztosító ún. erősítő anyag.<br />

A két alkotóelem lehet egyazon anyagnak különböző formája (pl. szénszál erősítésű amorf<br />

karbon kompozit, ill. kerámiaszál erősítésű kerámia kompozit). A kompozit szerkezet minden<br />

alkotóelemének külön-külön megvan a saját funkciója, ezek külön-külön méretezhetők,<br />

ugyanakkor egységesen biztosítják az alkatrész minden szempontból megbízható üzemelését.<br />

A szemcse-, ill. szálerősítésű kompozitokban a megfelelő irányban elhelyezett erősítések<br />

megakadályozzák a tartósfolyást.<br />

A kompozit anyagokon kívül a porkohászati termékek jelentik a korszerű szerkezeti anyagok<br />

másik nagy csoportját. A porkohászat a korszerű tömeggyártási technológiáknak és a<br />

különleges anyagok megmunkálásának egyik legdinamikusabban fejlődő ága. A porkohászati<br />

anyagok komponenseit nem oldódásos úton elegyítik (az olvadáspont feletti hőmérsékleten,<br />

folyékony halmazállapotban), hanem mikro- és nanoszemcsék szobahőmérsékleten való<br />

összesajtolása és az így kapott szerkezet utólagos hőkezelése révén, a szemcsék felülete között<br />

kialakult kohéziós kötéseknek köszönhetően. Az így létrejött anyagszerkezet egymással<br />

kohéziós kötést alkotó részecskékből áll, összességében inhomogén, képlékeny alakváltozásra<br />

csak igen korlátozott mértékig alkalmas, viszont a szemcséken belül az anyag megőrzi az<br />

eredeti homogén kristályszerkezetét. Ez a kettősség egyedülálló mikroszerkezettani és<br />

mechanikai tulajdonságokat biztosít a porkohászati termékeknek.<br />

Az új szerkezeti anyagok csoportjába tartoznak a különböző műszaki kerámiák is, amelyeket<br />

homogén állapotban is, de ma már egyre inkább kompozit formájukban alkalmaznak.<br />

Az új anyagok természetesen új szerkesztési irányelveket igényelnek. Az új szerkezeti<br />

anyagok felhasználásának, ill. tervezésének irányelvei viszont még nem kristályosodtak ki<br />

olymértékben, mint a hagyományos, szerkezetükben homogénnak tartott anyagoké. Elsőként<br />

inkább a fizikai és mechanikai tulajdonságaikat kutatták, a bevált konstrukciós megoldásokat<br />

pedig ritkán publikálják.<br />

Az iparban felhasznált szerkezeti anyagok palettája jelenleg nagy változás előtt áll. A<br />

gépjárműiparban például idáig a vasalapú fémek jelentették a felhasznált szerkezeti anyagok<br />

csaknem 100%-t. Mára viszont már az ötvözött könnyűfémek, a porkohászati anyagok és a<br />

kompozitok kerültek előtérbe:

Eleőd: A kialakítás szabályai 22<br />

A repülőgépiparban a változás nem ennyire éles, korábban kezdődött és lassabban megy<br />

végbe:<br />

Az új anyagoknak megfelelően természetesen új szerkesztési irányelvek szerint kell az egyes<br />

alkatrészeket megtervezni. Sőt általában nem csak az új anyagból készült alkatrészt kell<br />

újratervezni, hanem a kapcsolódó alkatrészeket is. Az új szerkezeti anyagok felhasználásának,<br />

ill. tervezésének irányelvei még nem kristályosodtak ki olymértékben, mint a hagyományos,<br />

szerkezetükben homogénnak tartott anyagoké. Elsőként inkább a fizikai és mechanikai<br />

tulajdonságokat kutatták, a bevált konstrukciós megoldásokat pedig ritkán publikálják. A<br />

továbbiakban néhány olyan táblázatot ismertetünk, amelyek legalább az új szerkezeti anyagok<br />

felhasználásához és méretezéséhez nyújthatnak némi támpontot.<br />

- Kerámiák:<br />

A kerámiákat a fémektől az különbözteti meg, hogy hiányzik a villamos vezetést és az<br />

alakíthatóságot lehetővé tévő elektronfelhő. Ezért rendszerint igen nagy a villamos<br />

ellenállásuk és ridegek is. A szerves anyagoktól és a polimerektől abban különböznek, hogy<br />

nem gyenge Van der Waals erőkkel összetartott molekulákból állnak, hanem szerkezetüket az<br />

atomok szabályos térbeli elrendeződése jellemzi.<br />

Az Al 2 O 3 kerámia tulajdonságai:

23 Eleőd: A kialakítás szabályai<br />

A Si 3 N 4 kerámia tulajdonságai:<br />

- Kompozitok:<br />

A homogén anyagok kedvező tulajdonságainak erősítésére és a kedvezőtlen tulajdonságainak<br />

csökkentésére alkalmazzák az ún. társított anyagokat, más néven kompozitokat. A kompozitok<br />

a legkülönbözőbb párosítású anyagok lehetnek, de a gyakorlatban minden kompzitnak két<br />

alapvető alkotóeleme van, egy lágyabb ágyazó anyag (mátrix) és egy, a szilárdságot biztosító<br />

ún. erősítő anyag. Az erősítés tekintetében megkülönböztetünk részecske erősítésű és<br />

szálerősítésű kompozitokat.<br />

A kompozitokban már általánosan alkalmazott erősítő szálak és tűkristályok (whiskerek)<br />

tulajdonságai:

Eleőd: A kialakítás szabályai 24<br />

Összehasonlításként a TiC-részecskékkel, ill. SiC-szálakkal erősített Al 2 O 3 kompozit<br />

szilárdsági tulajdonságai:<br />

A különböző kompozitok gyártási eljárásait és alkalmazási területeit foglalják össze a<br />

következő táblázatok.<br />

Kerámiaszál erősítésű kompozitok:

25 Eleőd: A kialakítás szabályai<br />

Fémszállal erősített fémmátrixú kompozitok:

Eleőd: A kialakítás szabályai 26<br />

A táblázatokból is következik, hogy az anyagválasztást és a választott anyag megmunkálási<br />

technológiáit nem lehet egymástól teljesen függetlenül kezelni, a felhasznált anyag<br />

szempontjából helyes kialakításokra ezért további példák a gyártáshelyes kialakítások c.<br />

alpont alatt találhatók.<br />

4.3. Szabványoknak megfelelő kialakítás<br />

Szabványhelyes kialakításnak azt nevezzük, ha az alkatrész, vagy a konstrukció minden<br />

vonatkozó szabványnak eleget tesz. A nemzeti, ill. nemzetközi szabványok alkalmazása ma<br />

már nem kötelező érvényű, de figyelembevételük továbbra is ajánlott. Amennyiben viszont a<br />

csereszabatosság, a kereskedelmi áruk beépíthetősége, a gyors és szakszervízt nem igénylő<br />

javítás szükségessége követelményként jelentkezik, a szabványok minél nagyobb mértékű<br />

alkalmazása elkerülhetetlen. Az ágazati és az üzemi szabványok alkalmazása viszont a<br />

minőségbiztosítás szempontjából nézve fontos kritérium.

27 Eleőd: A kialakítás szabályai<br />

A megmunkálásokkal kapcsolatos szabványok figyelembevétele (felületi minőség, tűrések,<br />

illesztések, lekerekítések, élletörések, stb.) ugyancsak a minőségbiztosítás szempontjából<br />

elengedhetetlen. Egyrészt a megmunkáló szerszámok tűrése és élgeometriája ezekkel áll<br />

összhangban, másrészt a megmunkált felületek minősítése a szabványos értékeken alapuló<br />

kategóriák szerint történik.<br />

4.4. Ergonómiailag helyes kialakítás<br />

A tervezés három alapszabályának érvényesítése az ergonómiailag helyes kialakításra való<br />

törekvéskor alapvető fontosságú. Minden olyan berendezés kialakításánál, amely az emberrel<br />

közvetlen kapcsolatba kerül, alapvető szempont, hogy az ember-gép kapcsolat egyszerű és<br />

áttekinthető, egyértelmű és mind a munkavégzésre, mind a munkát végző személyre, mind<br />

pedig a környezetre nézve teljesen biztonságos legyen. Törekedni kell az emberi méretek és<br />

arányok és az emberi terhelhetőség figyelembevételére, a könnyű hozzáférhetőség, az<br />

áttekinthetőség és az egyszerű működtetés megvalósítására.<br />

Az alábbi ábra az átlagos emberi méreteket tünteti fel. A táblázatban feltüntetett értékek csak<br />

tájékoztató jellegű átlagértékek, ha a tervezett konstrukciónak egy konkrét testrészhez kell<br />

igazodnia, célszerű az adott méret állíthatóságának lehetőségét biztosítani.<br />

Az ember által kifejthető erők nagysága igen széles tartományban változik. A kézi erő értéke<br />

függ a mozgás síkjától, az erőkifejtés közben a kéz(kar) elmozdulásának nagyságától,<br />

valamint az erőkifejtés irányától. Tájékoztató értékként, vízszintes síkban max. 20 N,<br />

függőleges síkban max. 130 N kézi erővel (kötélhúzás esetén max. 500 N húzóerő<br />

kifejtésével) lehet számolni, míg a lábbal kifejthető nyomóerő maximális értékét 300-500 N-<br />

nak lehet tekinteni.<br />

4.5. Dinamikai-lengéstani viselkedés szempontjából helyes kialakítás, zajszegény konstrukció

Eleőd: A kialakítás szabályai 28<br />

Periodikus mozgást végző vagy periodikusan terhelt szerkezeti elemek rugalmasságuknál<br />

fogva rezgéseket, ill. lengéseket gerjeszthetnek. Ha a külső igénybevétel frekvenciája<br />

megegyezik a test önrezgésszámával, akkor rezonancia következik be, amelynek hatására a<br />

gerjesztett kitérések amplitúdója egyre nagyobb lesz. Ha a gerjesztett rendszer ebben az<br />

állapotában marad, akkor a rezgés vagy lengés amplitúdója igen gyorsan a lehetséges<br />

maximális érték felé konvergál, ami a zaj növekedését, végső esetben az alkatrész törését<br />

eredményezi. Az alakadás során, amennyiben erre mód nyílik, meg kell keresni a gerjesztő<br />

frekvenciákat (pl. külső erők, ill. a csapágyak vagy fogaskerekek által gerjesztett rezgések<br />

frekvenciáit, vagy egy rugalmas lengőrendszer lehetséges lengésszámait), valamint az egyes<br />

alkatrészek sajátfrekvenciáit, és ellenőrizni kell, hogy az üzemi állapot elegendően távol vane<br />

a rezonanciától.<br />

A gerjesztés frekvenciája csapágyak esetében a gördülőelemek számával, fogaskerekek esetén<br />

pedig az időegység alatt kapcsolódó fogak számával van összefüggésben. Forgó tengely esetén<br />

a gerjesztés frekvenciáját a tengely aktuális fordulatszáma jelenti. Az egyes alkatrészek<br />

sajátfrekvenciáit, ill. kritikus lengésszámát elemi úton csak hengerszimmetrikus, tengelyszerű<br />

alkatrészek esetén lehet meghatározni, számítógépes közelítő eljárásokkal (pl. végeselemes<br />

módszerrel) viszont tetszőleges geometriájú alkatrész (pl. hajtóműház) sajátfrekvenciáját is<br />

meghatározhatjuk.<br />

Konstrukciós módszerekkel egyrészt a gerjesztés intenzitását lehet csökkenteni (pl. a hézagok<br />

csökkentésével), másrészt a rezgésre, ill. lengésre hajlamos szerkezeti elem sajátfrekvenciáját<br />

lehet a gerjesztéshez képest elhangolni. A gerjesztés intenzitásának csökkentése a<br />

megengedett deformációk elvén alapuló rugalmasabb ágyazásokkal, vagy amennyiben erre<br />

lehetőség nyílik, nagy belső súrlódással és ezáltal csillapító hatással rendelkező, lágyabb<br />

szerkezeti anyagok (pl. polimerek, kompozit anyagok) alkalmazásával lehetséges. Lényegesen<br />

eredményesebben lehet viszont a rezgésre, ill. lengésre hajlamos, gerjesztett szerkezeti elemek<br />

sajátfrekvenciáit a merevségük növelésével elhangolni (pl. célszerűen elhelyezett merevítő<br />

bordákkal).<br />

4.6. Gyártáshelyes kialakítás<br />

A gyártáshelyes kialakításra való törekvés a konstruktőr legnehezebb feladata, mivel ilyenkor<br />

egyszemélyben tervezőnek, technológusnak és gazdasági szakembernek is kell lennie. Ma már<br />

a gazdaságos technológia kiválasztását, ill. a megmunkálhatóság és gazdaságosság<br />

ellenőrzését szoftverek segítségével végezheti a tervező. A technológia kiválasztását nem a<br />

minden áron való gyárthatóság, hanem elsősorban a gazdaságos gyártásra való törekvés<br />

motiválja. A gazdaságosságra való törekvés megköveteli, hogy már az első technológiai<br />

lépés után az alkatrész alakja minél jobban megközelítse a végleges formát, továbbá,<br />

hogy a végleges kialakítás minél kevesebb technológiai lépéssel elérhető legyen. Ez a<br />

követelmény csak akkor teljesülhet, ha már a tervezés során figyelembe vesszük a<br />

technológiai sajátosságokat is, azaz az alkatrészt olyan kialakításúra tervezzük, hogy az a<br />

választott technológiával egyszerűen és biztonságosan elkészíthető legyen.<br />

Minden gyártástechnológiának megvannak a sajátosságai, amelyek a tervezőnek már az<br />

alakadásnál figyelembe kell(ene) vennie. Lehetőség van természetesen később is egy-egy<br />

alkatrész kiváltására más, célszerűbb vagy gazdaságosabb technológiával gyártott alkatrésszel.<br />

Ebben az esetben viszont általában az egész beépítési környezet kismértékű áttervezésére is<br />

szükség van, ami a költségeket növeli (lásd a bevezetőben leírottakat).

29 Eleőd: A kialakítás szabályai<br />

Mielőtt az egyes technológiák sajátosságait részletesebben ismertetnénk, nézzünk meg néhány<br />

példát az elhangzottakra. Az első ábra egy gépjármű kerékcsapágy csapágyfedelének<br />

különböző kialakításait mutatja (a gyakorlatban mindhárom megoldásra találni példát).<br />

Láthatóan a lemezanyagból mélyhúzással gyártott és utána berogyasztott alkatrész tűnik a<br />

legegyszerűbbnek. Ez igaz, de csak abban az esetben, ha a csapágyfedélnek a szennyeződés<br />

bejutásának megakadályozásán kívül semmi más funkciója nincs. A mélyhúzás<br />

gazdaságossága, mint ahogy azt később látni fogjuk, csak nagy sorozat gyártása esetén valósul<br />

meg.<br />

Az INA csapágygyár újítása a tengelykapcsoló kinyomócsapágy belső (kinyomó) gyűrűjének<br />

mélyhúzott gyűrűvel való kiváltása. A lemezgyűrűt mélyhúzás és rogyasztás után betétedzik<br />

és a futófelületet köszörülik:<br />

Az újítás eredményeként a konkurencia termékeinél kb. 40%-al kisebb tömegű terméket<br />

kínálhattak az autógyáraknak.<br />

Úgyszintén a gépjárművek tömegének csökkentésére való törekvés vezetett a kerékcsapágy<br />

rögzítésére hagyományosan alkalmazott koronás anyának a lecserélésére:<br />

Az alkalmazott megoldással (anya + ráhúzott korona) egyrészt megspórolták a korona tömegét<br />

(kb. 30%), másrészt a feladatmegosztás elvét alkalmazva mindkét alkatrésznek csupán egyegy<br />

funkciója (a főfunkciója) maradt, az anyának a szorítás, a koronának a biztosítás. Így a<br />

korona már készülhet alumíniumból is.<br />

Kisméretű nyomástartó edények fenékrészének kialakítása a hagyományos megoldás szerint<br />

két részből, a mélyhúzott félgömbalakú tartályfenékből és a fenékrészre hegesztett lábrészből<br />

áll. A domború fenékrész visszanyomásával a hegesztési varrat okozta gyengítő hatást ki lehet<br />

küszöbölni és a második alkatrészt el lehet hagyni:

Eleőd: A kialakítás szabályai 30<br />

A gyártáshelyes konstrukciók kialakításának alapelveit nem lehet különválasztani a<br />

megmunkálási technológiáktól. Ezért a továbbiakban a szerkesztési alapelveket és<br />

konstrukciós megoldásokat a megmunkálási technológiák szempontjából ismertetjük.<br />

4.6.1. Öntött alkatrészek kialakításának alapelvei<br />

Az öntészet a formaadás egyik legrégebbi, nagy szabadságot biztosító módszere. Általában<br />

bonyolult alakú, egyedi darabok vagy kis sorozatok gyártásához alkalmazzák, de a teljesen<br />

automatizált öntési eljárások nagy sorozatok gazdaságos gyártására is alkalmasak. Öntéssel<br />

gyakorlatilag minden anyag feldolgozható, de az ötvözési rendszerben azok a legjobban<br />

önthető ötvözetek, amelyek vegyi összetétele közel van az eutektikus összetételhez. Ezek az<br />

ötvözetek a legkisebb olvadáspontúak és ezeknél a legkisebb a dermedési hőköz (a liquidus és<br />

solidus hőmérsékletek közötti különbség). Az öntési eljárások általános jellemzőit a<br />

következő táblázat foglalja össze:<br />

Az öntési eljárások általános jellemzői:<br />

Öntési eljárások<br />

és jellemzőik<br />

Homokforma<br />

Gravitációs<br />

kokilla<br />

Nyomásos Centrifugál Preciziós<br />

Alkalmazható<br />

ötvözetek<br />

tetszőleges Al-, Cu-, Zn-alapú ötvözetek tetszőleges<br />

Falvastagság<br />

min. [mm]<br />

3-6 1-3 1-2 10 0,8-1,5<br />

Mechanikai<br />

tulajdonságok<br />

elfogadható jó nagyon jó a legjobb jó<br />

Felületi minőség elfogadható jó nagyon jó elfogadható nagyon jó<br />

Alakadási<br />

szabadság<br />

Relatív ár kis<br />

darabszámnál<br />

Relatív ár nagy<br />

darabszámnál<br />

Pontosság<br />

(d

31 Eleőd: A kialakítás szabályai<br />

• az öntés után megmunkált felületeket ki kell emelni (ráhagyás, felöntés) és a forgácsoló<br />

szerszám számára jól hozzáférhetővé kell tenni:<br />

• az öntvény szilárdságát a falvastagság növelése helyett bordák alkalmazásával kell<br />

biztosítani:

Eleőd: A kialakítás szabályai 32<br />

Az öntvény külső alakját a forma, belső üregét a mag adja meg. A mag az öntőformának egy<br />

olyan része, amelyik az öntött darab kiemelésekor biztosan megsérül, tehát minden darab után<br />

újra kell készíteni. Ezért a magra való öntés drágább és eggyel több hibalehetőséget jelenthet.<br />

Az öntvényekkel szemben támasztott általános követelményként nem, de ajánlásként már meg<br />

lehet fogalmazni, hogy ahol lehetőség nyílik rá, az alkatrészt úgy kell kialakítani, hogy ne<br />

kelljen magot alkalmazni.

33 Eleőd: A kialakítás szabályai<br />

Ha a mag alkalmazása elkerülhetetlen, akkor törekedni kell a lehetőség szerinti egyszerű,<br />

hengeres mag felhasználására.<br />

• az üreg-, ill. repedésképződés elkerülése érdekében elő kell segíteni az alkatrész minden<br />

részének egyenletes lehűlését az anyaghalmozódás és a hőátadó felületek nagyságának<br />

ugrásszerű növekedésének/csökkenésének megszüntetésével.<br />

• az X jellegű (merőleges kereszteződésű) bordák helyett Y vagy K jellegű bordák<br />

alkalmazásával jelentősen csökkenthető a bordák találkozásánál felgyülemlő anyagmennyiség,<br />

ezáltal csökkenthető az egyenlőtlen lehűlésből eredő repedési veszély:<br />

Az öntést követő megszilárdulás jelentős zsugorodással jár, és ennek következtében<br />

vetemedés is kialakulhat. A hőleadás a külső felületek mentén mindig jelentősebb, mint a<br />

belső felületeken. A kívülről befelé szilárduló öntvényben, a fokozatos zsugorodás<br />

(méretcsökkenés) következtében, a belső, legkésőbb megszilárduló részében üregek<br />

képződhetnek. Ennek veszélye a nagy falvastagságok vagy keresztmetszet változások esetében<br />

fokozottan fennáll. Az üregképződés elkerülése érdekében, az egyenletes falvastagságra való

Eleőd: A kialakítás szabályai 34<br />

törekvés mellett, az öntés során biztosítani kell az anyag pótlólagos hozzáfolyási lehetőségét,<br />

a beömlési helyek felé fokozatosan növekvő keresztmetszet átmenetekkel.<br />

A megszilárdult állapotban folytatódó lehűlés szintén zsugorodással jár, aminek<br />

következtében a nagy keresztmetszet változások (lépcsők), előnytelenül elhelyezett bordák,<br />

stb. esetében az egyenetlen lehűlés inhomogén deformációs mezők kialakulását eredményezi.<br />

Az inhomogén deformációs mezők pedig vetemedést, maradó feszültségek kialakulását,<br />

kedvezőtlen esetben repedést okozhatnak. Ez utóbbi sokszor csak az öntvény<br />

megmunkálásakor jelentkezik. E kockázat az öntvény célszerű kialakításával, az ábrákon<br />

javasolt arányok betartásával, ill. utólagos feszültségmentesítő hőkezeléssel csökkenthető.<br />

4.6.2. Képlékenyalakítással gyártott alkatrészek kialakításának alapelvei<br />

A képlékenyalakítás, néhány kivételes esettől eltekintve, tipikusan a nagy sorozatgyártás<br />

technológiája. Szerszám- és gépigénye annál költségesebb, minél közelebb van az alakított<br />

alkatrész alakja a késztermékhez. A képlékenyalakító technológiák termelékenysége viszont<br />

messze meghaladja az egyéb gyártástechnológiák termelékenységét, ezért nagy darabszámok<br />

esetén jóval gazdaságosabb a forgácsoló megmunkálásoknál. A képlékenyalakítás anyag- és<br />

energiaigényét a forgácsoláshoz és az öntéshez képest az alábbi táblázat szemlélteti<br />

vázlatosan:<br />

Az alakítás hőmérsékletének függvényében megkülönböztetünk meleg- és hidegalakítást, ill. a<br />

kettő előnyeit bizonyos mértékig ötvöző ún. félmeleg alakítást. Az alakított anyag<br />

szempontjából mindhárom esetben megkülönböztethetünk térfogatalakító technológiákat, ill.<br />

lemezalakító technológiákat.<br />

Az alakítás hőmérsékletének függvényében az alakítás során a munkadarabban lejátszódó<br />

folyamatok egymástól eltérőek és ez az eltérés különböző mechanikai tulajdonságokat biztosít<br />

az alakított darabnak.<br />

Melegalakítást olyan hőmérsékleten végeznek (T alakítás >T rekrisztallizáció >0.5T olvadás ), amelyen a<br />

regenerációs folyamatok az alakváltozással együtt mennek végbe. A melegalakítás során az<br />

anyag szerkezetében dinamikus poligonizáció (szubszemcse szerkezet) és dinamikus<br />

rekrisztallizáció játszódik le. A melegalakítás állandósult szakaszára az állandó, vagy nagyon<br />

kis mértékben változó alakítási szilárdság (aktuális folyáshatár) és a nagy alakváltozóképesség<br />

a jellemző:

35 Eleőd: A kialakítás szabályai<br />

A melegalakítást a rekrisztallizációs hőmérséklet alatt fejezik be, így az alakított anyag<br />

„emlékszik” az alakváltozás folyamatára, a szubszemcsék irányítottsága (szálirány), amely<br />

követte az anyagáramlás irányát, az alakítás után is megmarad. A szálirány kialakulása<br />

határozza meg a melegen alakított alkatrészek legfontosabb mechanikai tulajdonságát. A<br />

száliránnyal rendelkező alkatrészek (pl. forgattyústengely) szilárdsága dinamikus<br />

igénybevétellel szemben sokkal kedvezőbb, mint a forgácsolt alkatrészeké, mivel a<br />

forgácsolás során az előgyártmány szálirányát átvágjuk.<br />

forgácsolt kovácsolt forgácsolt kovácsolt forgácsolt kovácsolt<br />

Az alkatrészgyártás melegalakító technológiája a kovácsolás (szabadalakító kovácsolás,<br />

süllyesztékes kovácsolás, vízszintes kovácsolás, kör- és finomkovácsolás, támolygó alakítás).<br />

A kovácsolási technológiák közül a süllyesztékes kovácsolás rendelkezik a legtöbb olyan<br />

technológiai sajátossággal, amit a tervezőnek egy kovácsolt alkatrész tervezésénél figyelembe<br />

kell vennie. Nevezetesen a formakitöltést, az osztósíkot és a sorjaképződést.<br />

A következő ábrán szereplő hajtókar példájával nem egy kovácsdarab tervezésének, hanem<br />

magának a kovácsolt alkatrésznek a sajátosságait szeretnénk bemutatni, felhívva a figyelmet<br />

arra, hogy milyen kötöttségekkel kell a tervezőnek számolnia akkor, ha a tervezett alkatrész<br />

kovácsolt előgyártmányból készül.<br />

Mint minden képlékenyalakító technológiánál, a süllyesztékes kovácsolásnál is az a cél, hogy<br />

a kovácsolt előgyártmány minél közelebb álljon a készgyártmányhoz, azaz minél kevesebbet<br />

kelljen forgácsolással utánmunkálni. Ennek megfelelően a nyersen maradó felületek végleges<br />

alakját és felületminőségét a kovácsolás határozza meg.

Eleőd: A kialakítás szabályai 36<br />

A nyersen maradó felületek enyhén ferdék, viszonylag durvák, az átmenetek nagy<br />

lekerekítéssel készülnek, a sorja körülvágásának nyoma megmarad, sík felületet csak utólagos<br />

forgácsolással lehet kialakítani, stb. Ugyancsak a tervezőnek kell gondoskodni a forgómozgást<br />

végző kovácsolt termékek kiegyensúlyozásáról is, mivel a nyersen maradt felületrészek<br />

jelentős tömeg-excentricitást okozhatnak.<br />

A kovácsolt munkadarabot annak figyelembevételével kell megtervezni, hogy a két<br />

szerszámfél nem egyenlő mértékben töltődik ki az anyaggal. Az álló szerszámfélben az<br />

anyagáramlás mindig kedvezőbb, mint a mozgó szerszámfélben. Ennek megfelelően az<br />

osztósík, hacsak meg nem egyezik az alkatrész szimmetria síkjával, nem a darab közepére<br />

kerül. Alakítani viszont a mozgó szerszámfélnek is kell, különben a szerszámok nem az<br />

alakítandó anyagra, hanem egymásra ütnek. Az osztássíkot és vele együtt a sorja körülvágását<br />

nem lehet elkerülni:<br />

A melegalakítással ellentétben, a képlékeny hidegalakítás legfontosabb sajátossága, hogy az<br />

alakított anyag az alakítás során elszenvedett alakváltozás függvényében felkeményedik, azaz<br />

az aktuális folyáshatára (egyben az alakítási szilárdsága is) a folyásgörbének megfelelően nő:<br />

A folyásgörbe viszont – a szuperképlékeny anyagok kivételével – minden esetben a töréshez<br />

tartozó határalakváltozással fejeződik be. A határalakváltozás mértéke az alkalmazott<br />

technológiától (pontosabban a technológiára jellemző feszültségi állapottól) függően változik.<br />

Amennyiben a határalakváltozást meghaladó alakításra van szükség, a törés elérése előtt ki

37 Eleőd: A kialakítás szabályai<br />

kell lágyítani a munkadarabot. Ezzel az alkatrész elveszti a korábbi folyáshatár-növekedést, a<br />

felkeményedés viszont a folyásgörbének megfelelően újrakezdődik.<br />

A fentiekből következik, hogy a hidegen alakított alkatrészek kialakításával szemben<br />

támasztott legfontosabb követelmény az alkatrész hengerszimmetriája, valamint a<br />

keresztmetszetenkénti lehetőleg azonos mértékű alakváltozás.<br />

Képlékeny hidegalakításnál az alakítás befejeztével a munkadarab rugalmas visszarugózása<br />

miatt a szerszámban marad, eltávolítása csak kilökő alkalmazásával lehetséges. A kilökés<br />

miatt az alámetszett alkatrészeket kerülni kell. Ezek gyártása csak keresztfolyatással, osztott<br />

szerszámmal valósítható meg. Az osztott szerszám ára viszont egy nagyságrenddel nagyobb,<br />

mint a hengeres furatú, osztatlan szerszámé. A következő ábrán néhány hidegalakított<br />

tipikusan járműipari alkatrészt mutatunk be:<br />

A képlékenyen hidegalakítot termékek jellemzője a felkeményedéssel elért folyáshatárnövekedésen<br />

túl az alakított felületek kiváló minősége (R a =1,6...0,4) DE! rossz alakhűsége. A<br />

felület minősége semmilyen utólagos forgácsoló megmunkálást nem kívánna, de a felületek<br />

alakhűsége (hengeressége, egytengelyűsége, ütése, stb.) szempontjából a felfekvő felületek<br />

felszabályozása elkerülhetetlen. Hidegen alakított alkatrészek tervezésénél tehát ügyelni kell,<br />

hogy a félkész gyártmány megmunkálandó felületén megmunkálási ráhagyás maradjon, de a<br />

tervezés során, ha lehet, törekedni kell olyan beépítési környezet alkalmazására, amely nem<br />

különösképpen érzékeny az alakhűség hibáira.<br />

Képlékeny hidegalakítással csak azok a szerkezet anyagok alakíthatók, amelyek viszonylag<br />

nagy alakváltozási tartományban rendelkeznek folytonos és lehetőleg minél kevésbé emelkedő<br />

folyásgörbével. Ilyenek a kis széntartalmú acélok, különböző színesfémek, amelyeknél sem<br />

szerkezeti átalakulás, sem kiválásos keményedés nem akadályozza a képlékeny alakváltozást,<br />

nem ridegíti el idejekorán az anyagot.<br />

4.6.3. Lemezalakító technológiákkal gyártott alkatrészek kialakításának irányelvei<br />

A lemezanyagok gépipari alkalmazását tekintve lehetnek:<br />

- közép és durvalemezek, amelyeket főként nagy szerkezetek gyártásánál (hajók, tartályok,<br />

kazánok, daruk, hidak, stb.) használnak, valamint<br />

- finomlemezek, amelyeket kis, ill. középnagyságú szerkezetek gyártásához (járműipar,<br />

tömegcikkipar, híradástechnika, stb.) alkalmaznak.

Eleőd: A kialakítás szabályai 38<br />

Az első terület általános jellemzője a viszonylag kis darabszám, univerzális alakítógépek<br />

alkalmazása, valamint a hegesztés, mint alapvető kötési technológia. Ezeknek az<br />

alkatrészeknek a kialakításával részletesen a 4.4.5. fejezetben foglalkozunk.<br />

A finomlemezekből készült alkatrészek technológiái a kivágás, a hajlítás és a mélyhúzás,<br />

tipikusan a nagy sorozatgyártás technológiái. Mindhárom megmunkálási eljárásra jellemző,<br />

hogy olyan anyagminőséget és alakíthatósági állapotot kell biztosítani, ami megfelel a termék<br />

funkciójából és gyártásából adódó követelményeknek.<br />

A lemezek feldolgozásánál alapvető szerepet játszik a lemezanyag anizotrópiája, amely a<br />

lemez hengerlése során nagymértékű képlékeny alakítás következtében a szemcsék<br />

megnyúlása és kristálytani orientációjuk nagyfokú rendezettsége (textúra képződés) miatt jön<br />

létre.<br />

Az anizotrópia a lemezanyag alakíthatóságát nagymértékben befolyásolja. Lemezanyag<br />

alakíthatósága alatt általánosan azt értjük, hogy az alakítandó anyag az adott formára való<br />

alakítást károsodás (kontrakció, ráncosodás) nélkül elviseli. Nincs egyértelmű és egyedüli<br />

módszer az alakíthatóság meghatározására. Amint azt a következőkben látni fogjuk,<br />

legkevésbé a kivágás technológiája érzékeny az alakíthatóság kérdésére. A hajlításnál csak a<br />

hajlítás irányába vett alakíthatóság a lényeges, a rá merőleges irányban a keménység<br />

kimondottan előnyös. Mind az anizotrópia, mind az alakíthatóság szempontjából<br />

legkényesebb művelet a mélyhúzás, ill. sajtolás.<br />

Kivágásnál a lemezanyaggal szemben támasztott legfontosabb követelmény, hogy<br />

megfelelően kemény legyen, jól törjön és a kivágott darab felhasználásához elegendő<br />

szilárdsággal rendelkezzen. A kivágott alkatrész alakjával szembeni követelmény, hogy a<br />

sávterv szempontjából a kivágandó alkatrészek a legkisebb veszteséggel legyenek sorolhatók:

39 Eleőd: A kialakítás szabályai<br />

A kivágással gyártott alkatrészek IT9...IT12 pontossággal készülnek. A tűrés finomítására az<br />

ún. finomkivágás technológiája ad lehetőséget. Ezzel a technológiával IT6 méretpontosságot<br />

és R a =0,4 μm felületi érdességet lehet elérni a vágott felületen.<br />

Amennyiben a kivágás hajlítással is párosul, a lemezanyagnak legalább a hajlítás irányában<br />

megfelelő alakíthatósággal kell rendelkeznie. A hajlítás iránya nem eshet egybe a lemez<br />

hengerlési irányával, mert az anizotrópia miatt ebben az irányban az alakíthatóság kismértékű.<br />

A tervezőnek tehát mind a sávterv, mind a hajlított alkatrész terítékének elkészítésénél<br />

figyelembe kell vennie a kiinduló előgyártmány sajátosságait (anizotrópiáját) is.<br />

A hajlítási technológia jellemzője, hogy az anyag csak lokálisan, a hajlított él mentén szenved<br />

képlékeny alakváltozást, de ez az alakváltozás kétirányú igénybevétel, az egyik oldalon húzás,<br />

a másik oldalon nyomás következtében jön létre. A legkisebb hajlítási sugarat (r b ) abból a<br />

feltételezésből lehet meghatározni, hogy az s vastagságú lemez húzott szélső szálában a<br />

szakításra jellemző<br />

u<br />

törési alakváltozás lép fel:<br />

rb<br />

s<br />

min<br />

exp(<br />

exp(<br />

u<br />

u<br />

3)<br />

3) 1<br />

1<br />

A hajlított lemez a hajlítás után a rugalmassági tulajdonságaiból adódóan visszarugózik. A<br />

visszarugózás hatását úgy lehet kiküszöbölni, hogy ún. túlhajlítást végzünk, azaz a lemezt<br />

kisebb sugárra hajlítjuk, mint ami az alkatrész geometriájából következik. Ez a módszer az<br />

előzetes számításon kívül többszöri próbálgatást igényel, sőt, amennyiben a pontos hajlítási<br />

rádiusz a követelmény, az utolsó szerszámmal a hajlított rádiuszt kalibrálni, ill. vasalni is kell.<br />

A hajlított alkatrészek alakjával kapcsolatos alapkövetelmény, hogy a hajlítási él jól definiált<br />

legyen:<br />

hibás<br />

helyes

Eleőd: A kialakítás szabályai 40<br />

Sarkok hajlításánál ügyelni kell arra, hogy a képlékeny alakváltozás még a lemezek esetében<br />

is térbeli, így a hajlított él szélén az anyag kitüremkedik. Sarkoknál két vagy három hajlítási él<br />

találkozik, ezek kitüremkedéséhez már a terítéken helyet kell hagyni, azaz a sarkot előre ki<br />

kell vágni:<br />

Edényszerű alkatrészek kialakítása mélyhúzással történik. Tervezési szempontból a<br />

legfontosabb annak ismerete, hogy milyen D 0 /d átmérőviszony (D 0 – a teríték átmérője, d – a<br />

mélyhúzott darab átmérője) viszony valósítható meg anélkül, hogy a darabban repedés vagy<br />

szakadás keletkezne. Sarkos edényfeneket nem lehet készíteni, a fenék lekerekítési sugara<br />

annál nagyobb, minél nagyobb a D 0 /d viszony:<br />

Amennyiben a kívánt alakot nem lehet egyetlen mélyhúzási fokozattal megvalósítani,<br />

továbbhúzást kell alkalmazni. Ha a továbbhúzással együtt a kívánt mélyhúzási fokozat<br />

meghaladja az anyag határ mélyhúzási fokozatát, akkor az egyes mélyhúzási lépcsők között az<br />

anyagot ki kell lágyítani. Kísérleti vizsgálatok eredményei alapján megállapítható volt, hogy a

41 Eleőd: A kialakítás szabályai<br />

határ mélyhúzási fokozat és az átlagos anizotrópia paraméter egyértelmű kapcsolatban áll<br />

egymással:<br />

Mélyhúzásra olyan lemezanyagok megfelelőek, amelyek nagy átlagos anizotrópia<br />

paraméterrel rendelkeznek. Ez azt jelenti, hogy húzó igénybevétel hatására a lemez elsősorban<br />

síkjában alakváltozik és ellenáll a vastagság irányú alakváltozásoknak, ami a kontrakció<br />

elkerülése szempontjából kedvező.<br />

Az anizotrópia viszont a mélyhúzott alkatrész fülesedését okozza, akár ráncgátlóval, akár<br />

ráncgátló nélkül történik a mélyhúzás. A fülesedés miatt a mélyhúzott alkatrészről levágandó<br />

anyagmennyiséget a teríték szerkesztésénél figyelembe kell venni.<br />

Nincs minden esetben szükség ráncgátlóra. Ha a kiinduló állapotban a lemeztárcsa elegendően<br />

vastag, akkor ellenállhat a ráncosodási folyamatnak. Ráncgátló nélkül lehet mélyhúzni, ha:<br />

D 0 – d < 5s 0 .<br />

Közös konstrukciós követelményt jelent minden vékony lemezanyagból készült alkatrésznél<br />

az erőbevitel (terhelésátadás) helyének megerősítése, ill. merevítése. Ilyen erőbeviteli hely<br />

lehet a külső reakcióerő bevezetésének helye. Kimondottan mélyhúzott alkatrészek fenekének<br />

merevítésére szolgálnak az alábbi megoldások:<br />

Csőből készült tartók, oszlopok lábrészének merevítésére mutatnak példát az alábbi ábrák:

Eleőd: A kialakítás szabályai 42<br />

Lokális, a lemezanyag szempontjából csaknem pontszerű erőátadás környezetét jelentik a<br />

különböző csavarkötések is. A csavarkötés környezetét minden vékony lemezből készült<br />

konstrukciónál igen gondosan kell megtervezni, különben már az első csavarmeghúzásnál<br />

azonnali maradó alakváltozás lép fel a lemezben, ami nyúlással jár, tehát javíthatatlan. A<br />

csavarkötések környezetének megerősítésére mutatnak hasznos megoldásokat az alábbi<br />

ábrasorok:

43 Eleőd: A kialakítás szabályai<br />

4.6.4. Porkohászati úton alakított alkatrészek kialakításának irányelvei<br />

A porkohászat kész- és félkész termékek gyártására is alkalmas, amelyek főbb jellemzői:<br />

• kis anyagveszteség és gyártási hulladék,<br />

• más eljárással nem készíthető ötvözetek és álötvözetek létrehozása,<br />

• igen jó pontosság (kalibrálással IT7 elérhető) és jó felületi érdesség,<br />

• széles tartományban gyártható porózus szerkezet, stb.<br />

A porkohászati termékek tervezésénél számolni kell a zsugorodással, ami a porsajtolást<br />

követő hőkezelésnél (szinterelésnél) következik be. A zsugorodás mértéke az adott<br />

porkeverék összetételétől függ, a lineáris zsugorodás a 13...17%-ot is elérheti. A nagy<br />

zsugorodás ellenére a gyártott alkatrészek méretpontossága igen jó lehet, 50 mm-nél 0,5%,<br />

míg a minimális tűrés 10 mm alatti méretre ±0,05 mm.<br />

A porkohászattal gyártott alkatrészek alakjának tervezésénél az alámetszéseket, a hirtelen<br />

keresztmetszet-változásokat, valamint az élek kialakítását kerülni kell:<br />

A porkohászati termékeknek egy átlagos személygépkocsiban való széleskörű alkalmazására<br />

mutat példát a következő ábra:

Eleőd: A kialakítás szabályai 44<br />

4.6.5. Társított (kompozit) anyagból készült alkatrészek helyes kialakításának irányelvei<br />

A kompozit anyagból készült alkatrészek kialakításának nehézségeit általában a kötések<br />

tervezése jelenti. A merev, egymással párhuzamos héjak párhuzamosságát és egymáshoz<br />

képesti távolságuk megtartását (azaz a töltőanyag alakváltozásának elkerülését) a kötés<br />

kialakításakor biztosítani kell.

45 Eleőd: A kialakítás szabályai<br />

4.6.6. Hegesztett alkatrészek kialakításának irányelvei<br />

A hegesztett alkatrészekkel kapcsolatban nem lehet elégszer hangoztatni, hogy az alkatrész<br />

tervezése a szóba jöhető hegesztési technológia figyelembevételével, a választott anyagok<br />

hegeszthetőségének ellenőrzésével kezdődik. Ugyanis minden további kialakítási szempont<br />

már a technológiának és az anyagminőségnek a függvénye.<br />

A hegesztés, éppen a hegesztési technológiák sokszínűségének köszönhetően, gyakorlatilag az<br />

egyedi gyártástól kezdődően a sorozatgyártásig minden gyártási eljárásnál alkalmazható. A<br />

következőkben felsorolt példák döntő többségükben viszont az egyedi, vagy kis<br />

sorozatgyártással elkészített darabokat ábrázolják, mivel a nagy sorozatban hegesztéssel<br />

gyártott alkatrészeket robotok hegesztik, így kialakításuk szempontjából a szerelhetőség<br />

kritériumának való megfelelés az elsőrendű szempont.<br />

A hegesztési varratok célszerű kialakításával egyrészt megnövelhető a varrat megengedhető<br />

feszültsége, különösképpen váltakozó igénybevétel esetén, valamint csökkenthető a<br />

hőhatásövezet nagysága, amely által csökkenek a varratban ébredő maradófeszültségek,<br />

ezáltal csökken a hegesztett alkatrész vetemedése is.<br />

A hegesztendő alkatrész kialakításának legfontosabb szempontjai:<br />

• a hegesztett varrat által okozott feszültséggyűjtő hatás csökkentése:

Eleőd: A kialakítás szabályai 46<br />

- sarokvarrat helyett tompavarrat alkalmazásával:<br />

- egyoldali tompahegesztés helyett kétoldali, vagy gyökhegesztett varratok alkalmazásával:<br />

- lemunkálatlan varrat helyett lemunkált varrat alkalmazásával:<br />

- varratok találkozásának elkerülésével. Minden varratnak a leggyengébb része a két<br />

végpontja, azaz az ívhúzáshoz és az ívkioltáshoz tartozó pontok. Varratok találkozásánál<br />

tehát kettőnél több varrat csatlakozását kerülni kell:

47 Eleőd: A kialakítás szabályai<br />

• a hegesztett varrat igénybevételének csökkentése:<br />

- a varrat minél kisebb igénybevételű keresztmetszetbe kerüljön:<br />

Az igénybevétel-helyes hegesztett kapcsolat kialakításának hangsúlyos szerepe van a<br />

különböző profilú tartók esetében. Az ábrák egyszerű, statikus igénybevételnek kitett tartók<br />

hegesztett kötéseire mutatnak példát:<br />

Amennyiben a hegesztett tartónak időben változó igénybevétele várható, akkor célszerű a<br />

varratot, ill. varratokat a legnagyobb igénybevételű keresztmetszettől minél távolabb

Eleőd: A kialakítás szabályai 48<br />

kialakítani, ill. a varrat feszültséggyűjtő hatását csökkenteni. Ilyen esetben az átmenetet<br />

párnalemezek segítségével, vagy közdarab behegesztésével alakítják ki:<br />

- a koncentrált hőbevitel ne okozzon egyenetlen hőtágulást és ennek következtében a lehűlés<br />

során vetemedést, ami kedvezőtlen esetben a hegesztett alkatrész törésével is végződhet:

49 Eleőd: A kialakítás szabályai<br />

Törekedni kell arra, hogy a hegesztett varrat mindkét oldalán azonos hőhatás övezet<br />

alakulhasson ki, ill. hogy mindkét oldal lehűlési sebessége azonos legyen. Ennek érdekében a<br />

hegesztendő alkatrészt úgy célszerű kialakítani, hogy a hegesztett varrat környezetében a<br />

hegesztendő anyagok azonos vastagságúak legyenek, továbbá, hogy a varrat mindig két jól<br />

definiált felület között alakulhasson ki. Az azonos falvastagság nem csak az aszimmetrikus<br />

hőbevitel elkerülése tekintetéből előnyös, hanem ezáltal csökken a hirtelen keresztmetszet<br />

változás okozta feszültséggyűjtő hatás is, ami a varrat és környezete feszültségi állapotát is<br />

kedvező irányba befolyásolja.<br />

helytelen<br />

helyes<br />

A hosszú egyirányú varrat helyett célszerű szakaszos varratot alkalmazni. Ezzel a varrat<br />

statikus szilárdságát nem csökkentjük, lényegesen csökkentjük viszont a hőbevitel és ezáltal a<br />

vetemedés mértékét:<br />

Amennyiben a folytonos hosszvarrat alkalmazása elkerülhetetlen (pl. dinamikus igénybevétel<br />

esetén, vagy a tömör zárás érdekében), akkor szakaszosan folytonos varratképzést kell előírni.<br />

Ebben az esetben egy rövid szakasz hegesztése után a következő szakaszt az előző<br />

kezdőpontjánál kell kezdeni és az előzővel ellenkező irányba kell a hegesztést végezni:

Eleőd: A kialakítás szabályai 50<br />

• a hegesztendő elemek pozicionálása:<br />

A hegesztett alkatrészek kialakításának további fontos szempontja, hogy a hegesztendő<br />

elemek egymáshoz képesti helyzete a hegesztés előtt jól definiált legyen. Ezzel nemcsak a<br />

hegesztendő alkatrészek egyértelmű összeillesztését (egyértelmű szerelési pozícióját)<br />

könnyítjük meg, hanem egyértelművé tesszük a varratképzés feltételeit is. Ezáltal csökkenek a<br />

varrat kialakításával együtt járó hibák (pl. lunkerképződés) is.<br />

helytelen<br />

helyes<br />

A hegesztett kötések tervezésénél a fentieken kívül figyelemmel kell lennünk az elektródával<br />

való hozzáférésre, azaz a kivitelezhetőségre, csakúgy, mint az elkészült varratok<br />

ellenőrizhetőségére is:

51 Eleőd: A kialakítás szabályai<br />

Lemezszerű alkatrészek esetén az olvasztó hegesztési eljárás helyett ellenálláshegesztést, azaz<br />

pont-, vonal- és dudorhegesztési technológiákat célszerű alkalmazni. Előnyük, hogy a<br />

koncentrált hőbevitel miatt az alkatrész vetemedése elhanyagolható, a hegesztendő felületek<br />

megolvadása miatt nincs szükség hozaganyagra, továbbá hogy nincs látható ívképződés a<br />

hegesztés során. Hátrányuk viszont, hogy a varrat kialakításához szükséges elektródanyomás<br />

miatt a felületen benyomódások maradnak vissza. További hátránya a pont- és vonalhegesztett<br />

kötéseknek, hogy csak átlapolt kötések lehetnek, ill. hogy gyakorlatilag csak azonos<br />

vastagságú lemezanyagok esetében alkalmazhatók. Az átlapolt kötés jellegéből adódóan a<br />

pont- és vonalhegesztett kötések a korrózióra fokozottan érzékenyek.<br />

Lemezanyagok olvasztó tompa- és élhegesztése lézeres hegesztési technológiával valósítható<br />

meg:<br />

Végezetül nem szabad sohasem elfelejteni, hogy a hegesztés – a dörzshegesztést és a<br />

hidegsajtolásos hegesztést kivéve – mindig intenzív hőbevitellel, a hegesztendő anyagok<br />

olvadáspontjánál nagyobb hőmérséklettel, valamint a hegesztett darab anyagától és tömegétől<br />

függő lehűlési sebességgel jellemezhető gyártástechnológiát jelent. Ennek következtében a<br />

hegesztett alkatrészben a lehűlés után maradófeszültségek keletkeznek, amelyek általában az<br />