OPTIMASI HASIL PENGELASAN FSW (FRICTION STIR WELDING ...

OPTIMASI HASIL PENGELASAN FSW (FRICTION STIR WELDING ...

OPTIMASI HASIL PENGELASAN FSW (FRICTION STIR WELDING ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>OPTIMASI</strong> <strong>HASIL</strong> <strong>PENGELASAN</strong> <strong>FSW</strong> (<strong>FRICTION</strong> <strong>STIR</strong> <strong>WELDING</strong>)<br />

DENGAN VARIASI PANJANG INDENTOR TOOL<br />

Yustiasih Purwaningrum 1) , Soep 2)<br />

1) Staf Pengajar Prodi Teknik Mesin Fakultas Teknologi Industri Universitas Islam Indonesia<br />

2) Alumni Prodi Teknik Mesin Fakultas Teknologi Industri Universitas Islam Indonesia<br />

Jalan Kaliurang Km 14,5 Yogyakarta 55501<br />

Telph. (0274) 895007, 895287 Faks. (0274) 895007 Ext. 131<br />

Abstract<br />

This research investigates the physical and mechanical properties of friction stir weld metals<br />

with various length of indentor tools. The physical properties were examined based on the<br />

microstructure using Optical Microscope. The mechanical properties were measured with<br />

respect to the toughness, strength and hardness using Charpy method, Universal Testing<br />

Machineand Vickers Microhardness respectively. The welding process that used was Friction<br />

Stir Welding (<strong>FSW</strong>). A series of bead on plate welds were made on 6 mm thick Aluminium 1xxx<br />

series. The tools made of W302 H13 with three differents length of indentor (1 mm, 2 mm, and<br />

3 mm). The micrograph show that all of weld metal with various indentor tools have the<br />

similar structure. The hardness number of raw materials and weld metals were 38,93 and<br />

36,80 VHN respectively. The toughness s show that weld metals with 2 mm indentor tools is<br />

about 2 times higher than the toughness of raw materials. Weld metals with 2 mm indentor<br />

tools have the highest toughness (0,84J/mm 2 ). The strength of weld metals with indentor tools<br />

length 1 mm; 2 mm; and 3 mm are 77,9, 148, and 156 MPa respectively.<br />

Keywords : <strong>FSW</strong>, indentor, toughness, microstructure, strength<br />

1. PENDAHULUAN<br />

1.1. Latar Belakang<br />

Pengelasan adalah suatu proses penggabungan logam<br />

menjadi satu akibat panas las, dengan atau tanpa<br />

pengaruh tekanan, dan dengan atau tanpa logam<br />

pengisi. <strong>FSW</strong> (Friction Stir Welding) yang ditemukan<br />

pada tahun 1991 di Inggris (UK) banyak diaplikasikan<br />

tidak hanya untuk menyambung plat dan pipa tetapi<br />

juga diaplikasikan untuk penyambungan struktur<br />

pesawat tempur dan tangki bahan bakar pesawat luar<br />

angkasa, maupun struktur bangunan engineering<br />

lainnya<br />

Prinsip kerja dari <strong>FSW</strong> yaitu dengan memanfaatkan<br />

panas dari gaya friction namun tidak terjadi peleburan<br />

(melting), sehingga kekuatan yang dihasilkan hampir<br />

merata di setiap sambungan tanpa merubah struktur<br />

mikro dari material utama (aluminium).<br />

1.2. Dasar Teori<br />

Friction Stir Welding<br />

Pengelasan <strong>FSW</strong> merupakan proses penyambungan<br />

logam tanpa filler dan tanpa meleleh. Proses<br />

penyambungan logam terjadi pada fase padat karena<br />

berlangsung pada temperatur dibawah titik lebur<br />

(maksimal 0.8 titik lebur) dari material yang akan<br />

disambung (Dawes dan Thomas, 1996)<br />

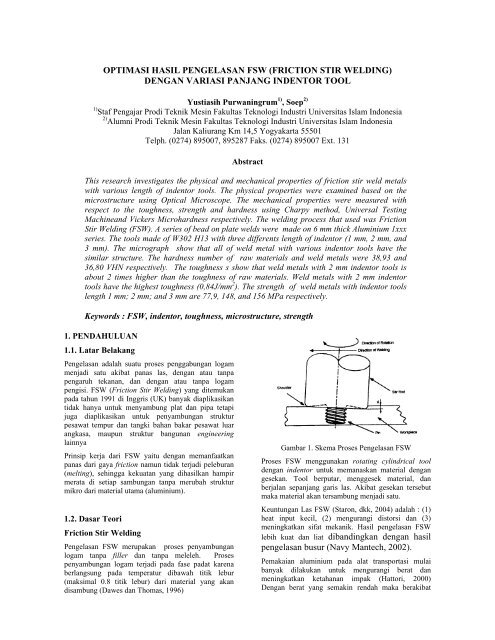

Gambar 1. Skema Proses Pengelasan <strong>FSW</strong><br />

Proses <strong>FSW</strong> menggunakan rotating cylindrical tool<br />

dengan indentor untuk memanaskan material dengan<br />

gesekan. Tool berputar, menggesek material, dan<br />

berjalan sepanjang garis las. Akibat gesekan tersebut<br />

maka material akan tersambung menjadi satu.<br />

Keuntungan Las <strong>FSW</strong> (Staron, dkk, 2004) adalah : (1)<br />

heat input kecil, (2) mengurangi distorsi dan (3)<br />

meningkatkan sifat mekanik. Hasil pengelasan <strong>FSW</strong><br />

lebih kuat dan liat dibandingkan dengan hasil<br />

pengelasan busur (Navy Mantech, 2002).<br />

Pemakaian aluminium pada alat transportasi mulai<br />

banyak dilakukan untuk mengurangi berat dan<br />

meningkatkan ketahanan impak (Hattori, 2000)<br />

Dengan berat yang semakin rendah maka berakibat

pada penghematan konsumsi bahan bakar (Tsujimura,<br />

1998).<br />

Aluminium<br />

Aluminium ialah unsur kimia dengan lambang Al dan<br />

nomor atomnya 13. Aluminium merupakan konduktor<br />

listrik yang baik, berwarna terang dan ringan ,<br />

merupakan konduktor yang baik untuk panas dan<br />

listrik, tahan korosi serta mampu bentuk baik Selain itu<br />

aluminium merupakan logam yang memiliki sifat lebih<br />

lunak dibandingkan dengan material baja dan memiliki<br />

titik didih lebih rendah daripada baja.<br />

Indentor Tool<br />

Tool disini berfungsi sebagai peranti utama dalam<br />

Friction Stir Welding. Dalam penelitian ini, tool yang<br />

digunakan adalah baja W302 H13 BOHLER. Langkah<br />

pertama yaitu mendesain tool kemudian dibuat dengan<br />

menggunakan mesin bubut CNC agar lebih presisi.<br />

Setelah dibentuk, kemudian tool dilakukan proses heat<br />

treatment. Tool yang dipakai dalam penelitian ini<br />

memiliki 3 variasi panjang indentor, yaitu 1mm, 2mm,<br />

dan 3 mm.<br />

2. METODOLOGI PENELITIAN<br />

2.1. Bahan dan Alat :<br />

Logam induk : Aluminium seri 1xxx, tebal 6<br />

mm dengan ukuran<br />

keseluruhan 165 mm X 200<br />

mm.<br />

Alat yang dipakai : Mesin Freis, Furnace, alat<br />

potong, alat ukur<br />

2.2. Proses Pengelasan<br />

Proses pengelasan <strong>FSW</strong> dilakukan dengan<br />

menggunakan mesin freis dengan material Tool W302<br />

H13 . Indentor tool yang digunakan mempunyai variasi<br />

panjang 1 mm, 2 mm, dan 3 mm.<br />

Gambar 3. Proses Pengelasan<br />

Gambar 2. Bentuk Tool<br />

Heat Treatment dari Indentor Tool<br />

Heat Treatment merupakan salah satu proses untuk<br />

mengeraskan logam dengan cara memanaskan logam<br />

dengan suhu dan waktu tertentu. Untuk material Tool<br />

W302 H13 Bohler, proses heat treatment yang<br />

dilakukan adalah :<br />

a. Quenching dengan pemanasan pada suhu 1050ºC<br />

ditahan 2 jam, didinginkan dalam oli kemudian<br />

didiamkan 24 jam.<br />

b. Annealing dengan pemanasan pada suhu 500ºC<br />

ditahan 2 jam, didinginkan di dalam furnace.<br />

2.3. Proses Pengujian<br />

Berikut ini adalah pengujian dan alat serta metode yang<br />

digunakan dalam penelitian ini.<br />

Tabel 1. Pengujian dan Alat<br />

No Pengujian Metode / Alat<br />

1 Pengamatan<br />

Fotomikro<br />

Mikroskop Optik<br />

2 Pengujian<br />

Kekerasan<br />

3 Pengujian<br />

Ketangguhan<br />

Vickers Microhardness<br />

Mesin Uji Ketangguhan<br />

Impak Charphy<br />

4 Pengujian Tarik Mesin Uji Tarik<br />

Spesimen pengamatan fotomikro dan pengujian<br />

kekerasan sama yaitu seperti pada Gambar 4. Proses<br />

penyiapan spesimen adalah logam hasil las diresin,<br />

kemudian diamplas dan dietsa dengan menggunakan<br />

NaOH. Proses pengujian dilakukan pada bagian<br />

samping (arah ketebalan logam).

Gambar 4. Proses Pengelasan<br />

Pengujian tarik dilakukan dengan Universal Testing<br />

Machine dengan spesimen berbentuk seperti pada<br />

Gambar 5. Dari pengujian tarik akan didapat diagram<br />

tegangan regangan. Dari diagram tersebut dapat<br />

diketahui nilai kekuatan tarik dari material.<br />

Gambar 5. Bentuk Spesimen Uji Tarik<br />

3. <strong>HASIL</strong> DAN PEMBAHASAN<br />

3.1. Pengamatan Struktur Mikro<br />

Pengamatan fotomikro dilakukan dengan<br />

menggunakan mikroskop optik. Pembesaran yang<br />

dilakukan adalah 100 x, sehingga 10 strip dalam foto<br />

menunjukkan 100 µm.<br />

(b)<br />

Gambar 6. Fotomikro<br />

(a) Logam Induk (b) Logam Las<br />

Dari gambar 6 terlihat bahwa struktur mikro hasil las<br />

sama baik bentuk maupun ukuran strukturnya. Hal<br />

tersebut disebabkan karena pada saat proses pengelasan<br />

logam induk tidak meleleh sehingga tidak terjadi<br />

pembesaran dan perubahan struktur mikro. Selain itu<br />

proses pengelasan <strong>FSW</strong> juga tidak menggunakan filler<br />

sehingga komposisi kimia hasil las akan sama dengan<br />

logam induk<br />

3.2. Pengujian Kekerasan<br />

Hasil pengujian kekerasan dengan metode Vickers<br />

Microhardness dapat terlihat pada gambar 7. Pengujian<br />

kekerasan dilakukan masing-masing 7 titik setiap<br />

variasi pengelasan. Nilai kekerasan diambil dari ratarata<br />

nilai kekerasan pada 7 titik tersebut.<br />

Dari hasil pengujian diperoleh nilai kekerasan rata-rata<br />

logam induk adalah 38,93 VHN sedangkan pada logam<br />

las nilai rata-ratanya adalah 36,80 VHN. Perbedaan<br />

nilai tersebut tidak signifikan hanya 5,79 %. Perbedaan<br />

tersebut disebabkan oleh ketidakhomogenan bahan.<br />

Nilai kekerasan yang hampir sama karena pada proses<br />

penyambungan pada pengelasan <strong>FSW</strong> terjadi pada fase<br />

padat sehingga tidak terjadi perubahan struktur mikro.<br />

Untuk struktur mikro yang sama nilai kekerasannya<br />

juga relatif sama.<br />

Nilai Kekerasan (VHN)<br />

40<br />

39<br />

38<br />

37<br />

36<br />

38.93<br />

Grafik Nilai Kekerasan<br />

36.80<br />

(a)<br />

35<br />

Logam Induk<br />

Las <strong>FSW</strong><br />

Daerah<br />

Gambar 7. Grafik Nilai Kekerasan

3.3. Pengujian Ketangguhan Impak<br />

Pengujian ketangguhan Impak dilakukan masingmasing<br />

3 spesimen untuk setiap variasi las. Hasil<br />

pengujian Impak dapat dilihat pada gambar 8.<br />

Nilai Ketangguhan (J/mm2)<br />

1<br />

0.8<br />

0.6<br />

0.4<br />

0.2<br />

0<br />

0.48<br />

Grafik Nilai Ketangguhan<br />

0.09<br />

0.84<br />

0.21<br />

Logam induk indentor 1mm indentor 2mm indentor 3mm<br />

Gambar 8. Grafik Nilai Ketangguhan<br />

Dari gambar 8 terlihat bahwa nilai ketangguhan<br />

tertinggi terdapat pada hasil las dengan menggunakan<br />

panjang indentor 2 mm yang mempunyai nilai 0,84<br />

J/mm 2 . Nilai tersebut hampir 2x lipat dibandingkan<br />

dengan nilai ketangguhan logam induk.<br />

Dari hasil ketangguhan impak dapat disimpulkan<br />

bahwa logam induk dan hasil las dengan indentor 2<br />

mm dan 3 mm mempunyai sifat ulet karena spesimen<br />

tidak patah setelah pengujian seperti terlihat pada<br />

gambar 9. Sedangkan pada hasil las dengan indentor 1<br />

mm , spesimen patah disebabkan karena kedua bagian<br />

logam yang dilas tidak menyambung dengan<br />

sempurna.<br />

Gambar 9. Foto patahan spesimen Impak Charphy<br />

Nilai ketangguhan terendah terdapat pada hasil las<br />

dengan indentor 1 mm. Hal tersebut disebabkan karena<br />

hasil las tidak tersambung pada bagian tengahnya yang<br />

disebabkan karena tebal logam induk 3 mm, sedangkan<br />

panjang indentor 1 mm.<br />

3.4. Pengujian Tarik<br />

Gambar 10 menunjukkan grafik nilai kekuatan tarik.<br />

Dari grafik tersebut terlihat bahwa nilai kekuatan tarik<br />

hasil las relatif sama yaitu 156,13 Mpa untuk indentor<br />

1 mm, 148,85 MPa untuk indentor 2 mm, dan 120,80<br />

MPa untuk indentor 3 mm. Hal tersebut disebabkan<br />

karena pengelasan <strong>FSW</strong> tidak menggunakan filler<br />

sehingga tidak ada unsur lain yang masuk dalam logam<br />

hasil las.<br />

Jika dibandingkan dengan kekuatan tarik logam induk,<br />

kekuatan tarik logam las lebih rendah, tetapi<br />

pengurangan nilai kekuatan tariknya tidak signifikan.<br />

Nilai Kekuatan Tarik (MPa)<br />

250<br />

200<br />

150<br />

100<br />

50<br />

0<br />

203.53<br />

Grafik Nilai Kekuatan Tarik<br />

156.13<br />

148.85<br />

120.8<br />

Logam induk indentor 1mm indentor 2mm indentor 3mm<br />

Gambar 10. Grafik Nilai Kekuatan Tarik<br />

4. KESIMPULAN<br />

Dari penelitian yang telah dilakukan didapat<br />

kesimpulan :<br />

1. Struktur mikro hasil las <strong>FSW</strong> dan logam induk<br />

sama karena proses pengelasan terjadi pada fase<br />

padat.<br />

2. Nilai kekerasan hasil las dengan logam induk<br />

relatif sama hanya turun sekitar 5,79 %. Nilai yang<br />

relatif sama disebabkan karena struktur mikronya<br />

sama.<br />

3. Nilai ketangguhan tertinggi didapat pada hasil las<br />

dengan panjang indentor tool 2 mm dengan nilai<br />

0,84 J/mm 2 . Nilai tersebut hampir 2 kali lipat nilai<br />

ketangguhan logam induk.<br />

4. Nilai ketangguhan terkecil terdapat pada hasil las<br />

dengan panjang indentor 1 mm. Hal tersebut<br />

disebabkan karena pada bagian tengah logam las<br />

tidak tersambung.<br />

5. Nilai kekuatan tarik hasil las dengan 3 variasi<br />

panjang indentor relatif sama dan tidak terdapat<br />

penurunan yang sangat signifikan dari logam las.<br />

Hal tersebut membuktikan bahwa proses<br />

pengelasan <strong>FSW</strong> tidak akan mengubah nilai<br />

kekuatan material.

DAFTAR PUSTAKA<br />

Anonym, (2002), Friction Stir Welding of Aluminium<br />

Armor for the AAAV, Navy Mantech<br />

Dawes C.J., Thomas W.M., Welding Journal, 75<br />

(1996), 4s.<br />

Hattori, M., 2000, Transition of Rolling Stock<br />

Structure, Metal, (in Japanese), vol 70, no.2,<br />

pp.137-148.<br />

Staron P., Kocak M., Williams S., dan Wescot A.,<br />

Residual Stress in Friction Steel-welded Al.<br />

Sheets, Phisica B. 350 (2004) 491-493<br />

Tsujimura, T., Development of Life Cycle Assesment,<br />

Trend and Task, 1998, RTRI Report (in<br />

Japanese), Vol 12, No.10, pp.1-4