L - 中国科学院深圳先进技术研究院

L - 中国科学院深圳先进技术研究院

L - 中国科学院深圳先进技术研究院

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

1 引言<br />

随着科学技术的进步,有限元分析已成为科学<br />

研究中不可缺少的技术手段,各种大型有限元分析<br />

软件也由此而产生。各种有限元分析软件都有其独<br />

到优势,为不同领域的工程技术人员提供了很好的<br />

分析工具,然而从头开发自主产权的CAE软件成本<br />

很高,需要大量人力物力的投入,而依托优秀的商<br />

52<br />

Vol. 5 No.4/ Apr. 2011<br />

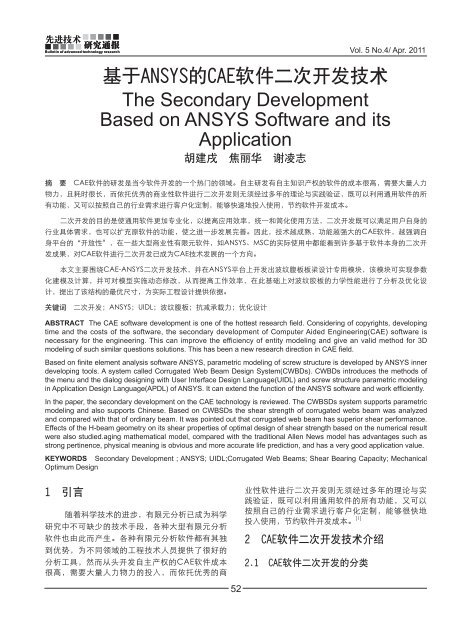

基于ANSYS的CAE软件二次开发技术<br />

The Secondary Development<br />

Based on ANSYS Software and its<br />

Application<br />

胡建戌 焦丽华 谢凌志<br />

摘 要 CAE软件的研发是当今软件开发的一个热门的领域。自主研发有自主知识产权的软件的成本很高,需要大量人力<br />

物力,且耗时很长,而依托优秀的商业性软件进行二次开发则无须经过多年的理论与实践验证,既可以利用通用软件的所<br />

有功能,又可以按照自己的行业需求进行客户化定制,能够快速地投入使用,节约软件开发成本。<br />

二次开发的目的是使通用软件更加专业化,以提高应用效率,统一和简化使用方法,二次开发既可以满足用户自身的<br />

行业具体需求,也可以扩充原软件的功能,使之进一步发展完善。因此,技术越成熟,功能越强大的CAE软件,越强调自<br />

身平台的“开放性”,在一些大型商业性有限元软件,如ANSYS、MSC的实际使用中都能看到许多基于软件本身的二次开<br />

发成果,对CAE软件进行二次开发已成为CAE技术发展的一个方向。<br />

本文主要围绕CAE-ANSYS二次开发技术,并在ANSYS平台上开发出波纹腹板板梁设计专用模块,该模块可实现参数<br />

化建模及计算,并可对模型实施动态修改,从而提高工作效率,在此基础上对波纹胶板的力学性能进行了分析及优化设<br />

计,提出了该结构的最优尺寸,为实际工程设计提供依据。<br />

关键词 二次开发;ANSYS;UIDL;波纹腹板;抗减承载力;优化设计<br />

ABSTRACT The CAE software development is one of the hottest research field. Considering of copyrights, developing<br />

time and the costs of the software, the secondary development of Computer Aided Engineering(CAE) software is<br />

necessary for the engineering. This can improve the efficiency of entity modeling and give an valid method for 3D<br />

modeling of such similar questions solutions. This has been a new research direction in CAE field.<br />

Based on finite element analysis software ANSYS, parametric modeling of screw structure is developed by ANSYS inner<br />

developing tools. A system called Corrugated Web Beam Design System(CWBDs). CWBDs introduces the methods of<br />

the menu and the dialog designing with User Interface Design Language(UIDL) and screw structure parametric modeling<br />

in Application Design Language(APDL) of ANSYS. It can extend the function of the ANSYS software and work efficiently.<br />

In the paper, the secondary development on the CAE technology is reviewed. The CWBSDs system supports parametric<br />

modeling and also supports Chinese. Based on CWBSDs the shear strength of corrugated webs beam was analyzed<br />

and compared with that of ordinary beam. It was pointed out that corrugated web beam has superior shear performance.<br />

Effects of the H-beam geometry on its shear properties of optimal design of shear strength based on the numerical result<br />

were also studied.aging mathematical model, compared with the traditional Allen News model has advantages such as<br />

strong pertinence, physical meaning is obvious and more accurate life prediction, and has a very good application value.<br />

KEYWORDS Secondary Development ; ANSYS; UIDL;Corrugated Web Beams; Shear Bearing Capacity; Mechanical<br />

Optimum Design<br />

业性软件进行二次开发则无须经过多年的理论与实<br />

践验证,既可以利用通用软件的所有功能,又可以<br />

按照自己的行业需求进行客户化定制,能够很快地<br />

投入使用,节约软件开发成本。 [1]<br />

2 CAE软件二次开发技术介绍<br />

2.1 CAE软件二次开发的分类

CAE软件二次开发可接不同分类方法归纳如<br />

下:<br />

1.根据需求不同进行分类<br />

1)将经常反复使用的复杂功能进行封装,使操<br />

作更加“傻瓜”化,为技术人员的一般应用工作提<br />

供有力的工具。<br />

2)添加新的功能,如添加自定义模块、新的单<br />

元类型、新的求解方式以及自定义物理特性等;<br />

3)开发与不同软件的接口程序,对多个软件进<br />

行集成,建立一个新的通用平台。<br />

2.根据系统环境不同进行分类<br />

1 ) 基 于 同 一 操 作 系 统 的 开 发 , 即 基 于<br />

Windows、Linux或Unix中的一种操作系统进行二次<br />

开发;<br />

2)基于不同操作系统的开发,即跨平台的软件开<br />

发。软件在不同平台上的移植过程也属于二次开发。<br />

3.根据开发的功能不同进行分类<br />

1)开发用户界面,一般开发界面都与原软件的<br />

风格一致;<br />

2)开发内部程序,内部程序指软件通过界面<br />

操作调用的程序,可以是基于原软件进行修改的<br />

程序,也可以是通过软件接口调用的其它程序。<br />

4.根据采用语言不同,二次开发可分类如下:<br />

1)利用软件本身的语言开发,例如,PATRAN可<br />

以利用PCL(Patran Command Language)语言进<br />

行二次开发;<br />

2)利用通用的语言开发,很多软件的开发可以<br />

利用VB、C或Fortran等语言,开发自己所需要的前<br />

53<br />

基于Ansys的CAE软件二次开发技术<br />

后处理或者求解程序,编写好的程序可以通过接口<br />

程序嵌入原软件进行封装。<br />

常见的CAE软件二次开发工具见表1.1。<br />

2.2 ANSYS二次开发技术概述<br />

ANSYS软件是融热、电、磁、流体、结构、声<br />

学于一体的大型通用有限元分析软件。具有强大的<br />

求解器和前、后处理功能,为解决复杂、庞大的工<br />

程项目提供了一个强有力的工具。然而,正是由于<br />

ANSYS的通用性特点,使其对不同行业的专业性模<br />

块的分析不具有针对性,复杂的英文界面和繁琐的<br />

分析步骤都给从事有限元分析的技术人员造成了很<br />

大的障碍。另外,虽然ANSYS有较强大的前、后处<br />

理功能,但使用者必须具有较高的相关力学知识和<br />

丰富的分析经验,在几何建模简化和力学建模等前<br />

处理方面需要花费很多时间和精力。因此,基于这<br />

些不便因素,在熟练应用ANSYS软件的基础上,结<br />

合具体各行业的实践经验,利用ANSYS内部提供的<br />

二次开发工具,用户可在ANSYS系统中开发出具有<br />

中文界面的、特定功能的专用模块。通过二次开发<br />

可以有效地提高设计的效率和质量,充分体现专业<br />

化、用户化、便捷化的特点 [2,5] 。<br />

标准ANSYS程序是一个功能强大,通用性好的<br />

有限元分析程序,同时它还具有良好的开放性。用<br />

户可以根据自身的需要在标准ANSYS版本上进行功<br />

能扩充和系统集成,生成具有行业分析特点和符合<br />

用户需要的用户版本 [3] 。开发功能包括以下5个组成<br />

部分:<br />

a.参数化程序设计语言(APDL)<br />

b.用户界面设计语言(UIDL)<br />

c.工具命令语言(TCL/TK)<br />

d.用户程序特性(UPFs)<br />

软件名称 二次开发工具<br />

ANSYS<br />

参数化程序设计语言(APDL);用户界面设计语言(UIDL);<br />

TCL/TK;用户程序特性(UPFs)<br />

ABAQUS Python(可以和 VC 集成)<br />

MSC.NASTRAN<br />

控制文件<br />

表1.1 常用CAE软件二次开发工具 [2,3,4]<br />

PCL 语言(Patran Command Language)<br />

DMAP 语言(Direct Matrix Abstraction Program)<br />

控制文件头<br />

模块头部分<br />

结构块结构 数据控制部分

e.ANSYS数据接口<br />

APDL,UIDL,TCL/TK的介绍见1.3。<br />

UPFs(User Programmable Features)提供了<br />

一套FORTRAN77函数和例程以扩展或修改程序的功<br />

能,该项技术充分显示了ANSYS的开放体系,用户<br />

不仅可以采用它将ANSYS程序剪裁成符合自己所需<br />

的任何组织形式(如可以定义一种新的材料,一个新<br />

的单元或者给出一种新的屈服准则),而且还可以编<br />

写自己的优化算法,通过将整个ANSYS作为一个子<br />

程序调用的方式实现。<br />

ANSYS数据接口,一般大型有限元通用软件都<br />

为用户提供了进行再次开发的接口,这些接口可以<br />

满足大多数程序开发者的需要,ANSYS软件也同样<br />

为用户提供了进行二次开发的接口。另一方面,软<br />

件公司为了保护自己的商业利益,必然对其关键技<br />

术有所保留,如ANSYS所提供的二次开发的接口就<br />

十分有限,并且基本上不提供源代码。ANSYS的二<br />

次开发接口大致可以分成以下三类:<br />

a. 参数公开的接口:如简单的单元、材料自定<br />

义等基本功能<br />

b. 未公开参数的,只公开功能的接口:如二维<br />

或三维单元塑性应变的修正计算等<br />

c. 未公开的接口:如前后处理的功能扩充等<br />

高效率的二次开发需要尽可能多地利用软件本<br />

身的接口和其它可移植的程序代码,编写尽可能少<br />

的程序。这样,程序开发者可以将主要精力放在对<br />

所开发项目的功能设计上,不仅有利于设计出具有<br />

高可靠性的程序模块,也大大减少了对程序的维护<br />

和改造工作,缩短了研发周期。<br />

ANSYS在二次开发方面所具有的功能包括:<br />

标准使用特性、非标准使用特性和标准用户接口。<br />

其中APDL和UIDL为标准使用特性,TCL/TK和UPFs<br />

为非标准使用特性。除此之外,用户也可以使用其<br />

它程序开发语言,如Visual C++、FORTRAN77、<br />

FORTRAN90等,通过与APDL、UIDL、TCL/TK、<br />

UPFs的混合编程,编写AutoCAD、Matlab等多<br />

种应用软件的接口,获得更广泛的应用。这也使得<br />

ANSYS自身的功能可以向深度和广度进一步扩展。<br />

2.3 ANSYS图形界面开发步骤<br />

1.APDL<br />

54<br />

Vol. 5 No.4/ Apr. 2011<br />

APDL(ANSYS Parametric Design Language)<br />

是一种非常类似于Fortran77的参数化设计解释性语<br />

言,其核心内容为宏、参数、循环命令和条件语句,<br />

可以通过建立参数化模型来自动完成一些通用性强的<br />

任务。<br />

2.UIDL<br />

UIDL(User Interface Design Language)是<br />

ANSYS为用户提供的专门进行程序界面设计的语言,<br />

允许用户改变ANSYS的图形用户界面(GUI)中的一些<br />

组项,提供了一种用户灵活使用、按个人喜好来组织<br />

设计ANSYS图形用户界面的强有力工具 [6] 。<br />

通 过 把 U I D L 命 令 流 写 入 控 制 文 件 ( 后 缀 名<br />

为.GRN),用户可以在扩充ANSYS功能的同时建立起<br />

相应的图形驱动界面,UIDL主要完成以下3种图形界<br />

面的设计:<br />

a.主菜单系统及菜单项<br />

b.对话框和拾取对话框<br />

c.帮助系统<br />

UIDL语言编写的程序文件称为控制文件,控制<br />

文件必须以.GRN作为扩展名。在ANSYS中,所以的<br />

菜单和标准对话框都是由控制文件建立起来的。控制<br />

文件由一个控制文件头(Control Files)和一个或多个<br />

结构块(Building Blocks)构成,而结构块结构按照其<br />

不同类型可划分为菜单结构块、命令结构块和帮助结<br />

构块。控制文件头和结构块都有严格的格式。一个完<br />

整的UIDL控制文件的结构如下图所示 [7] 软件名称 二次开发工具<br />

ANSYS<br />

TCL/TK;用户程序特性(UPFs)<br />

ABAQUS Python(可以和 VC 集成)<br />

PCL 语言(Patran Command Language)<br />

MSC.NASTRAN<br />

。<br />

控制文件<br />

3.TCL/Tk<br />

参数化程序设计语言(APDL);用户界面设计语言(UIDL);<br />

DMAP 语言(Direct Matrix Abstraction Program)<br />

控制文件头<br />

结构块结构<br />

Inp_NoApply 图3.4 表明对话框上没有 控制文件的结构<br />

Apply 按钮<br />

Fld_ 定义对话框域<br />

Typ_Def 为控件定义默认值<br />

模块头部分<br />

数据控制部分<br />

模块尾部分<br />

Typ_Lab TCL/TK(Tool定义一个静态文本 Command Languange),是常<br />

用的操作界面设计语言,是ANSYS界面开发的理想<br />

Typ_Int 定义一个整数输入域<br />

工具。它是一种脚本语言,可以很容易的添加到其<br />

它应用程序中。TK是基于TCL的图形开发工具箱,<br />

Typ_Real2 或 Typ_Real3 命令<br />

是TCL的重要组成部分。利用TCL/TK就可以构建满<br />

Typ_Lis_RADIOB 定义一个单选框<br />

足用户要求的界面。其实从ANSYS5.5开始,TCL/TK<br />

Typ_Lis_OPTIONB 定义一个下拉组合框<br />

已被编译到经典ANSYS的分析环境中,并被应用到<br />

Typ_Lis 定义一个单选滚动列表<br />

Typ_Real 定义一个实数输入域,需要在一个域中输入多个实数,需使 用<br />

Typ_Mlis 定义一个多选滚动列表<br />

Typ_FILE 定义一个文件路径,目录和文件名选择控件<br />

Typ_Sep 定义一个分隔线<br />

Prm_ 定义一个控件的文章说明

ANSYS界面的开发中 [2] 。<br />

在UIDL的使用过程中,添加包含下级菜单的<br />

菜单比较容易目不易出错,而添加功能模块的操作<br />

菜单和创建对话框和拾取框则相对复杂,它们需要<br />

APDL宏文件的支持。不正确的操作可能导致ANSYS<br />

无法启动,甚至引起整个ANSYS系统的崩溃,因此<br />

采用下面的步骤和方法来进行二次开发。<br />

1.备份控制文件<br />

2.编写宏文件<br />

55<br />

基于Ansys的CAE软件二次开发技术<br />

启动ANSYS,观察用户定义的菜单是否出现在<br />

ANSYS中。若ANSY无法启动或点击菜单不出现预期<br />

的界面,说明控制文件有错误。修改控制文件。由于<br />

控制文件己经被调用过,所以要去掉ANSYS应用程序<br />

自动加在控制文件:I和:s命令行中的索引标号,并用<br />

正确位置的0初始化命令行。这时也可以及时将控制<br />

文件恢复为系统自带的控制文件再进行编辑。经过反<br />

复修改,直至各项图形界面操作达到预期值。<br />

5.常用命令说明 [3] (见表1.2)<br />

3 基于二次开发技术的波纹腹板钢<br />

根据问题的类型,设计处理问题的有限元分析<br />

步骤,编写各步骤对应的宏文件,将宏文件保存到指 梁性能研究及优化设计<br />

定的目录中,并使宏文件位于宏的搜索路径之内,通<br />

波纹腹板H型钢作为普通H型钢的一种改进形<br />

常可将宏文件放到工作目录下。反复执行宏文件,确<br />

式,以其力学性能好、轻质以及经济性方面的优<br />

保正确无误。该步骤不是图形界面开发的必须步骤,<br />

势,近几年来在德国,奥地利,美国,瑞典,澳大<br />

但对任何有实际意义的界面开发是必不可少的。<br />

利亚等国家发展很快,已较多的应用在房屋,工业<br />

3.编写用户控制文件<br />

厂房,桥梁等结构设计之中<br />

安排图形界面操作方式中解决问题的菜单结构<br />

和执行某项操作所需的对话框和拾取框,并用UIDL<br />

编写菜单模块和功能模块对应的控制文件。控制文<br />

件的编写应先进行总体规划后,从内向外或从外向<br />

内进行编写。最后将修改后的工作目录下的控制文<br />

件保存。<br />

4.调试<br />

[8] 软件名称 二次开发工具<br />

参数化程序设计语言(APDL);用户界面设计语言(UIDL);<br />

ANSYS<br />

TCL/TK;用户程序特性(UPFs)<br />

ABAQUS Python(可以和 VC 集成)<br />

PCL 语言(Patran Command Language) 。<br />

MSC.NASTRAN<br />

DMAP 语言(Direct Matrix Abstraction Program)<br />

这种新型的H型钢能很好的解决腹板薄壁化与<br />

稳定性之间的矛盾,抗屈曲能力比普通平直板H型钢<br />

控制文件头 高,在其腹板很薄(1mm~3mm)时仍能提供较大的<br />

控制文件<br />

结构块结构<br />

面外刚度和面内剪切屈曲应力;在没有加劲肋的情<br />

模块头部分<br />

况下仍有较好的局部屈曲和局部承压性能,并大大<br />

简化了制作工序,这使得波纹腹板H型钢能在腹板很<br />

数据控制部分<br />

薄的情况下将梁做得很高(0.5m~1.5m),从而实现<br />

表1.2 数据控制模块常用命令<br />

模块尾部分<br />

Inp_NoApply 表明对话框上没有 Apply 按钮<br />

Fld_ 定义对话框域<br />

Typ_Def 为控件定义默认值<br />

Typ_Lab 定义一个静态文本<br />

Typ_Int 定义一个整数输入域<br />

Typ_Real 定义一个实数输入域,需要在一个域中输入多个实数,需使 用<br />

Typ_Real2 或 Typ_Real3 命令<br />

Typ_Lis_RADIOB 定义一个单选框<br />

Typ_Lis_OPTIONB 定义一个下拉组合框<br />

Typ_Lis 定义一个单选滚动列表<br />

Typ_Mlis 定义一个多选滚动列表<br />

Typ_FILE 定义一个文件路径,目录和文件名选择控件<br />

Typ_Sep 定义一个分隔线<br />

Prm_ 定义一个控件的文章说明

材料的高效利用。本文在二次开发的基础上做了如<br />

下工作:<br />

1.进行了正弦曲线波纹腹板梁的性能研究的专有<br />

模块, 该程序提供了友好的中文界面,实现了参数化<br />

建模, 从而提高了工作效率。<br />

2.分析了波纹腹板H型钢梁抗剪承载力的基本性<br />

质,与普通平板H型钢进行了对比分析,指出在腹板很<br />

薄时波纹腹板H型钢梁的抗剪优越性能,同时分析了H<br />

型钢几何尺寸对其抗剪性能的影响及抗剪优化设计。<br />

3.1 简要介绍<br />

利用二次开发工具分别对普通平腹板H型钢梁<br />

和正弦曲线腹板H型钢梁的建模分析过程进行了二次<br />

开发 [9] ,在ANSYS的主菜单Sesscion Editor和Finish<br />

之间增加一个自己开发的菜单Corrugated web<br />

beam(见图2.1(a))。模拟一般的波纹梁的静力分析<br />

过程,可根据输入的波纹腹板参数实现快速建模,<br />

完成静力分析。在Corrugated web beam菜单<br />

下设置New Project二级对话框和Preprocessor、<br />

Solution、PostProcessor共三个二级菜单(见图<br />

2.1(b))。New Project对话框实现通过调用参数文<br />

件的方式之间输入参数。<br />

如图2.1,在Preprocessor菜单下设置Material<br />

Props、Modeling和Meshing共3个三级对话<br />

框,通过Material Props对话框输入材料参数,<br />

通过Modeling对话框输入模型参数并建模,通过<br />

Meshing对话框输入网格参数并开始划分网格;<br />

在Solution菜单下设置Apply DOF、Load和Solve<br />

图2.1 二次开发波纹腹板专用模块<br />

56<br />

Vol. 5 No.4/ Apr. 2011<br />

共3个三级对话框,通过Apply DOF对话框为薄板<br />

添加约束,使用Load对话框输入荷载参数,通过<br />

Solve对话框求解;在PostProcessor菜单下设置Plot<br />

Results三级对话框,通过选取Plot Results,显示模<br />

型的变形图或等效应力图。<br />

ANSYS的浮动根菜单名为MenuRoot。从<br />

ANSYS 8.0开始,Menuroot支持部分中文显示,<br />

但最底层菜单或对话框在MenuRoot中仍无法正<br />

常显示。为了统一起见,将所有菜单或者对话框在<br />

MenuRoot中都使用英文显示,对话框的界面使用<br />

中文显示。<br />

各对话框界面如下:<br />

(a)“创建工程相应参数输入”对话框<br />

(b) “材料属性”对话框<br />

(c) “建模参数”对话框

(d) “网格划分”对话框<br />

(e) “添加约束”对话框<br />

(f) “施加荷载”对话框<br />

(g) “求解确认”对话框<br />

(h)“后处理结果显示”对话框<br />

图2.2 专用软件各模块对话框<br />

3.2 抗剪承载力计算及优化设计<br />

国内外对梯形波纹腹板的理论分析及数值计算<br />

的研究已很多,但是对正弦曲线波纹腹板梁的研究<br />

翼缘尺寸 薄腹板尺寸 较厚腹板尺寸<br />

腹板厚度 支座边界条件<br />

及宽厚比 及高厚比 及高厚比<br />

翼缘尺寸<br />

翼缘尺寸<br />

薄腹板尺寸<br />

薄腹板尺寸<br />

较厚腹板尺寸<br />

较厚腹板尺寸<br />

300×12 500×2 500×5 2<br />

两端固支<br />

57<br />

基于Ansys的CAE软件二次开发技术<br />

却很少,本节利用数值计算方法来分析正弦曲线波<br />

纹腹板梁的基本性能,为这种结构的实际应用提供<br />

参考。<br />

3.2.1 计算模型<br />

对于波纹腹板H型钢梁考虑几何非线性与材料<br />

非线性的影响,应用有限元板壳理论,考虑板局部<br />

屈曲的影响,重点研究剪力作用下,波折腹板梁的<br />

腹板局部屈曲性能及腹板局部屈曲后梁的极限承载<br />

力。采用长3m的短梁段,两端固接,其上翼缘作用<br />

均布荷载,在梁端部附近可近似看作只有剪力作用<br />

(如图2.3所示)。梁的截面尺寸和边界条件如表2.1所<br />

示。由于波纹腹板H型钢梁及普通H型钢梁在腹板较<br />

薄与较厚时表现出不同的抗剪性能,下文分腹板较<br />

薄(2mm) 与腹板较厚(5mm) 两种情况进行分析计<br />

算。作为对比的普通平腹板H型钢梁的尺寸大小及边<br />

界条件与波折腹板梁相同。<br />

(a)波纹腹板梁<br />

(b)普通平腹板钢梁<br />

翼缘尺寸 图2.3 薄腹板尺寸 梁计算模型简图 较厚腹板尺寸<br />

翼缘尺寸 及宽厚比 薄腹板尺寸 及高厚比 较厚腹板尺寸 及高厚比<br />

3.2.2 单元选择及材料参数<br />

及宽厚比 300×12 及高厚比 500×2<br />

及高厚比 500×5<br />

模型中的单元选择是进行受力分析的关键,正<br />

300×12 25<br />

500×2 250<br />

500×5 100<br />

确的单元选择应该是最大限度地反映构件的真实受<br />

25<br />

250<br />

100<br />

力状态。要对波纹腹板H型钢梁件进行屈曲分析,<br />

选用梁单元无法实现,故考虑选用壳单元。ANSYS<br />

提供的有SHELL43 , SHELL63,SHELL93, SHELL143,<br />

SHELL181等可以用于薄壁结构的建模。壳单元的的<br />

厚度不像实体单元那样有结点位置决定,而是由实<br />

常数决定。本文选择SHELL181单元(如图2.4所示),<br />

SHELL181单元适合于薄板及中厚板,是一四节点单<br />

元,每节点有六个自由度,适合于大变形分析,非<br />

线性计算及弹塑性分析。图给出了单元几何形状、<br />

节点位置和坐标系。<br />

腹板厚度<br />

腹板厚度 支座边界条件<br />

支座边界条件

R9<br />

⎤<br />

R<br />

⎥<br />

8 ⎦<br />

∂{<br />

x}<br />

⎛ ∂{<br />

x}<br />

⎞<br />

S1<br />

= / ⎜ ⎟<br />

∂s<br />

⎝ ∂s<br />

⎠<br />

图2.5 BISO材料模型<br />

单元默认的坐标是由S1轴(壳表面坐标)作为第一<br />

个参数组成的,单元的方向位于单元的中心,在大<br />

多数情况下,轴可以如下定义:<br />

L<br />

[ ]<br />

∂{<br />

x}<br />

⎛ 1 ⎞ I J K<br />

=<br />

∂{<br />

x}<br />

⎛ ∂{<br />

x}<br />

⎞<br />

⎜ ⎟ −{<br />

x}<br />

+ { x}<br />

+ { x}<br />

−{<br />

x}<br />

S1<br />

= / ⎜ ⎟<br />

∂s<br />

⎝ 4 ⎠<br />

∂s<br />

⎝ ∂s<br />

⎠<br />

∂{<br />

x}<br />

这里:<br />

⎛ 1 ⎞ I J K L<br />

⎡ E =<br />

11 E ⎜<br />

12 ⎤ ⎟[ −⎡<br />

{ Rx<br />

} +<br />

7 R{<br />

x<br />

9 ⎤}<br />

+ { x}<br />

⎡kGh<br />

−{<br />

x}<br />

] ⎤<br />

3<br />

2<br />

E = ∂s<br />

⎢<br />

⎝ 4<br />

⎥ = ⎠<br />

∂{<br />

x}<br />

⎛ 1 ⎞ I J K<br />

⎢ ⎥ E =<br />

⎣sym<br />

E21⎦<br />

⎣sym<br />

R<br />

⎢ ⎥ = E = 206 × 10 N / mm ν = 0.<br />

3<br />

∂{<br />

x}<br />

⎛ ∂{<br />

x}<br />

⎞<br />

⎜ ⎟ −{<br />

x}<br />

+ { x}<br />

+ { x}<br />

−{<br />

x}<br />

S =<br />

8 ⎦ ⎣ kGh<br />

SHELL181单元包括横截面的剪切变形的影响,<br />

/ ⎜ ⎟<br />

∂⎦s<br />

⎝ 4 ⎠<br />

1<br />

∂s<br />

单元横截面剪切刚度是一个2×2的矩阵:<br />

⎝ ∂s<br />

⎠<br />

2<br />

⎡kGh<br />

f y = 235⎤N / mm<br />

3<br />

2<br />

E = ⎢ ⎡ ⎥ E = 206 × 10 N / mm ν = 0.<br />

3<br />

⎣ kGh<br />

E11<br />

E12<br />

⎤ ⎡ R7<br />

R9<br />

⎤ ⎡kGh<br />

⎤<br />

E = ⎢ ⎦ ⎥ = ⎢ ⎥ E =<br />

⎣sym<br />

E ⎦ ⎣sym<br />

R<br />

⎢ ⎥ E ×<br />

⎦ ⎣ kGh⎦<br />

L<br />

[ ]<br />

} ⎛ 1 ⎞ I J<br />

= ⎜ ⎟ −{<br />

x}<br />

+ { x}<br />

+ {<br />

Vol. ⎝ 45<br />

⎠No.4/<br />

Apr. 2011<br />

E11,E12,E13,对于单层各向同性材料,剪切刚度<br />

∂{<br />

x}<br />

⎛ ∂{<br />

∂{<br />

x}<br />

x}<br />

⎞ ⎛ ∂{<br />

x<br />

S1<br />

= S/<br />

1⎜<br />

= ⎟ / ⎜<br />

∂s<br />

⎝ ∂ ∂ s s ⎠ ⎝ ∂s<br />

⎡ E E ⎤ ⎡ R R ⎤ [<br />

kGh<br />

]<br />

2<br />

f y = 235N / mm<br />

⎡ E11<br />

E12<br />

⎡ ⎤ E11<br />

⎡ RE<br />

712<br />

⎤ R9⎡⎤R<br />

7 R⎡<br />

9kGh<br />

⎤ ⎡kGh<br />

⎤ ⎤ 3<br />

23<br />

2<br />

E = ⎢ E = ⎢ ⎥ = ⎢ ⎥ = ⎢⎥<br />

E =<br />

⎣sym<br />

E21⎦<br />

⎣sym<br />

R<br />

⎢ ⎥ E = ⎥ E = 206 × 10 N / mm , ν 泊 = 松 0.<br />

3比<br />

⎣sym<br />

E21⎦<br />

8⎣⎦sym<br />

R<br />

⎢ ⎥ E = 206 × 10 N / mm ν = 0.<br />

3<br />

⎣8<br />

⎦ kGh ⎣ ⎦ kGh⎦<br />

2<br />

2<br />

f y = 235Nf y / = mm 235N / mm<br />

图2.4 SHELL181单元几何形状、节点位置和坐标系图<br />

11 12 ∂{<br />

7 x}<br />

⎛ 91∂<br />

{ ⎞x}<br />

⎛⎡<br />

I1<br />

⎞ J I ⎤ K J L K 3 L 2<br />

E = ⎢ ⎥ = ⎢ 矩阵为: = ⎜ ⎥⎟<br />

−E<br />

{ =<br />

x}<br />

⎣sym<br />

E21⎦<br />

⎣sym<br />

R<br />

⎢ { x}<br />

{ ⎥ x}<br />

;其中k=5/6,G:剪切<br />

} ⎞<br />

⎜ + ⎟ −{<br />

x}<br />

+ + { x}<br />

E −=<br />

{ + x206<br />

{ } x}<br />

× 10 −{<br />

x}<br />

N / mm ν = 0.<br />

3<br />

⎟<br />

∂s<br />

⎝ 84⎦<br />

∂⎠<br />

s ⎝⎣4<br />

⎠ kGh⎦<br />

⎠<br />

刚度,h:壳单元厚度。<br />

b1 b2 h1 h2 h3 t λ L1<br />

3<br />

2<br />

= 206 300 为了更好的说明波纹腹板梁的受力特性,下面<br />

10 N / mm ν = 0.<br />

3<br />

300 12 12 500 2 80 20<br />

21<br />

8<br />

2<br />

f y = 235N / mm<br />

表2.1 波纹腹板梁的截面尺寸(mm)及边界条件<br />

其中,实常数R7,R8,R9分别代表剪切模量<br />

的分析将与同样规格的普通平腹板H型钢梁(跨度,<br />

翼缘尺寸大小,腹板厚度均同波纹腹板梁)的计算结<br />

翼缘尺寸<br />

及宽厚比<br />

薄腹板尺寸<br />

及高厚比<br />

较厚腹板尺寸<br />

及高厚比<br />

腹板厚度 支座边界条件<br />

300×12 b1<br />

b125 300<br />

b2 500×2<br />

b2<br />

300 250<br />

h1<br />

h1<br />

12<br />

500×5 h2<br />

12<br />

h2 100<br />

h3<br />

500<br />

h3<br />

2t<br />

52<br />

t<br />

λ<br />

80<br />

λ<br />

L1<br />

两端固支<br />

20<br />

L1<br />

300 300 12 12 500 2 80 20<br />

58<br />

∂{<br />

x<br />

∂s<br />

[ ]<br />

[<br />

x}<br />

K<br />

−{<br />

x}<br />

本 文 采 用 的 材 料 为 Q 2 3 5 钢 , 取 弹 性 模 量<br />

。 因 为<br />

要考虑塑性,故须对ANSYS提供的塑性选项进行选<br />

择。最常用的有四种典型的材料选项:经典双线性<br />

随动强化(Bilinear Kinematic,简称BKIN )、双线性<br />

∂{<br />

x}<br />

⎛ ∂{<br />

x}<br />

⎞<br />

等向强化(Bilinear Isotropic,简称BISO S1<br />

= )、多线性随 / ⎜ ⎟<br />

∂s<br />

⎝ ∂s<br />

⎠<br />

动强化(Multilinear Kinematic,简称MKIN)、多线<br />

性等向强化(Multilinear Isotropic,简称MISO)。这<br />

⎡ E11<br />

E12<br />

⎤ ⎡ R7<br />

些材料模型均使用Von Mises屈服准则,可通过激活<br />

E = ⎢ ⎥ = ⎢<br />

⎣sym<br />

E21⎦<br />

⎣sym<br />

一个数据表来选择。本文选用BISO型的材料,模拟<br />

理想弹塑性模型,屈服应力取<br />

R9<br />

⎤<br />

R<br />

⎥<br />

8 ⎦<br />

⎡<br />

= ⎢<br />

⎣<br />

k<br />

2<br />

f y = 235N / mm ,其<br />

应力-应变曲线关系曲线见图2.5。<br />

E<br />

3.2.3 特征值屈曲及极限承载力分析<br />

本节主要针对如下尺寸的波纹腹板H型钢梁(见图<br />

2.6及表2.2)研究其在上翼缘受均布荷载作用下的承载<br />

力及基本性能,为这种结构的设计提供参考依据。<br />

图2.6波纹腹板梁截面尺寸<br />

L

果进行比较。<br />

59<br />

基于Ansys的CAE软件二次开发技术<br />

特征屈曲值分析,分别对波纹腹板H型钢梁和普<br />

屈曲因子<br />

屈曲因子<br />

屈曲因子<br />

屈曲因子<br />

通H型钢梁进行特征值屈曲计算,计算结果见表2.3<br />

腹板厚度<br />

腹板厚度<br />

(2mm)<br />

(2mm)<br />

(5mm)<br />

(5mm)<br />

及图2.7-图2.11。<br />

波纹腹板型钢梁<br />

波纹腹板型钢梁<br />

2.5305×106<br />

2.5305×106<br />

1.7954×107<br />

1.7954×107<br />

普通型钢梁 这充分说明采用波纹腹板H型钢梁能非常有效地<br />

普通型钢梁<br />

0.7775×105<br />

0.7775×105<br />

1.1081×106<br />

1.1081×106<br />

提高腹板的刚度,进而提高其局部屈曲荷载。<br />

倍数因子<br />

倍数因子<br />

32.54<br />

32.54<br />

16.20<br />

16.20<br />

板的局部屈曲(图2.7);当腹板较厚(5mm)时,波纹<br />

极限承载力<br />

极限承载力<br />

极限承载力<br />

极限承载力<br />

腹板H型钢梁对应的屈曲模态为翼缘局部屈曲(见图<br />

(2mm)<br />

(2mm)<br />

(5mm)<br />

(5mm)<br />

2.8(a))。普通工字钢梁对应的屈曲模态为一种相关<br />

130.0Mpa<br />

130.0Mpa<br />

130.0MPa<br />

130.0MPa<br />

屈曲,既包括腹板的局部屈曲,又包括梁的弯扭屈曲<br />

62.3Mpa<br />

62.3Mpa<br />

117.0MPa<br />

117.0MPa<br />

(见图2.8(b))。可见,随着腹板高厚比的降低,翼缘<br />

3.63<br />

3.63<br />

1.11<br />

的刚度相对变弱,故其屈曲模态为明显的翼缘屈曲<br />

1.11<br />

(波纹腹板梁)和由翼缘屈曲引起的相关屈曲(普通平<br />

腹板型钢梁) [10] 屈曲因子<br />

屈曲因子<br />

腹板厚度<br />

(2mm) 屈曲因子<br />

(5mm) 屈曲因子<br />

波纹腹板型钢梁 腹板厚度 2.5305×106 (2mm) 1.7954×107 (5mm)<br />

普通型钢梁 波纹腹板型钢梁 0.7775×105 2.5305×106 1.1081×106 1.7954×107<br />

倍数因子 普通型钢梁 0.7775×105 32.54 1.1081×106 16.20<br />

极限承载力 极限承载力<br />

极限承载力 (2mm) 极限承载力 (5mm)<br />

130.0Mpa (2mm) 130.0MPa (5mm)<br />

62.3Mpa 130.0Mpa 117.0MPa 130.0MPa<br />

3.63 62.3Mpa 117.0MPa 1.11<br />

倍数因子 32.54 16.20 3.63 1.11<br />

。<br />

(a)波纹腹板梁(放大10倍)<br />

(b)普通平腹板梁(放大2倍)<br />

图2.7 腹板厚度为2mm时的第一特征值屈曲模态<br />

腹板厚度<br />

(a)波纹腹板梁<br />

(b)普通平腹板梁<br />

图2.8 腹板厚度为5mm时的第一特征值屈曲模态<br />

当腹板较薄(2mm)时,屈曲模态均为支座处腹<br />

对波纹腹板梁,初始缺陷取0.01倍的第一特征<br />

值屈曲模态的变形值,局部初始变形为0.278mm。<br />

对波纹腹板梁在均布荷载作用下进行大变形弹塑<br />

性分析,发现支座腹板处受剪力最大 [11,12] ,随着<br />

荷载的增加,梁由于腹板的局部屈曲最终丧失承<br />

载力,如图2.9(a)所示。此时支座处的平均剪应<br />

力为130Mpa,破坏是腹板最大局部挠曲变形为<br />

2.7mm。<br />

对普通平腹板钢梁,初始缺陷取0.001倍的第一<br />

特征值屈曲模态,局部初始变形为0.144mm。随着<br />

荷载增加其局部变形不断扩展,最后达到极限承载<br />

力,如图2.9(b)所示。此时支座处的平均剪应力为<br />

62.3Mpa。<br />

二者的荷载—位移曲线如下(见图2.11)。<br />

采用同薄腹板H型钢梁的材料弹塑性本构和材料<br />

参数。对波折腹板梁,初始缺陷取0.001 倍第一特征<br />

值屈曲模态变形值,局部初始挠度幅值为0.126mm。<br />

与2mm 厚波折腹板梁相比,除了翼缘也同时达到<br />

屈服但并没有发生屈曲外,其余性质完全相同,破坏时<br />

b1 b2 h1 h2 h3 t λ L1<br />

300 300 12 12 500 2 80 20<br />

屈曲因子<br />

(2mm)<br />

表2.2波纹腹板梁的参数(单位:mm)<br />

表2.3承载力计算结果<br />

屈曲因子<br />

(5mm)<br />

极限承载力<br />

(2mm)<br />

极限承载力<br />

(5mm)<br />

波纹腹板型钢梁 2.5305×106 1.7954×107 130.0Mpa 130.0MPa<br />

普通型钢梁 0.7775×105 1.1081×106 62.3Mpa 117.0MPa<br />

倍数因子 32.54 16.20 3.63 1.11<br />

注:屈曲因子为施加单位荷载得到的第一特征值屈曲因子。

荷载(kN/m)<br />

(a)波纹腹板梁<br />

(b)普通平腹板梁<br />

图2.9 腹板厚度为2mm时的极限承载力时腹板的剪应力<br />

110<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

波纹腹板梁局部屈曲变形<br />

波纹腹板梁跨中挠度<br />

普通平板梁局部屈曲变形<br />

普通平板梁跨中挠度<br />

0 0.0005 0.001 0.0015 0.002 0.0025<br />

位移(单位:m)<br />

支座处的变形和应力分布见图2.10(a)。支座处平均<br />

剪应力为130MPa ,破坏时腹板最大局部挠曲变形为<br />

3.48mm。<br />

对普通工字钢梁 [13] ,初始缺陷取0.001 倍的第一<br />

特征值屈曲模态,局部初始挠度幅值0.152mm。其<br />

破坏模式是上翼缘与腹板都先达到屈服;随荷载增<br />

加腹板屈曲并最终达到极限状态,如图12 所示。支座<br />

120<br />

处平均剪应力为117MPa(见图2.10(b))。应注意到,<br />

100<br />

当腹板较厚时(腹板高厚比达到100),普通工字钢梁<br />

80<br />

波纹腹板梁有限元计算结果<br />

60 的破坏模式及抗剪极限承载力与薄腹板普通工字钢<br />

普通平腹板梁有限元计算结果<br />

抗剪失稳临界应力τcr(N/m㎡)<br />

r(N/m㎡)<br />

40<br />

20<br />

0<br />

120<br />

100<br />

80<br />

图2.11 有微小初始缺陷梁荷载—位移<br />

1 2 3 4 5 6 7 8<br />

腹板厚度(mm)<br />

60<br />

Vol. 5 No.4/ Apr. 2011<br />

梁(腹板高厚比为250)有根本的区别。由腹板厚2mm<br />

时腹板在弹性范围发生整体屈曲,随荷载增加屈曲<br />

变形扩展进而导致构件破坏转变为腹板厚5mm时腹<br />

板先进入塑性然后两端受剪发生局部屈曲导致构件<br />

破坏。随腹板厚度增加,普通工字钢梁抗剪极限承<br />

载力有显著提高 [14-17] 。<br />

3.3 抗剪优化设计<br />

(a)波纹腹板梁<br />

(b)普通平腹板梁<br />

图2.10 腹板厚度为5mm时的极限承载力时腹板的剪应力<br />

基于非线性有限元结构分析方法,研究在剪<br />

力作用下波纹腹板梁的几何尺寸及腹板波纹曲线参<br />

数对其抗剪承载力的影响,寻求对其抗剪承载力而<br />

言的最优腹板波纹尺寸。计算梁的跨度和约束同图<br />

2.3,波纹腹板梁的截面优化是一个综合的问题,需<br />

要考虑各个尺寸因素对波纹腹板梁的局部屈曲极限<br />

承载力(包括受剪屈曲,受弯屈曲,局部承压破坏)及<br />

整体失稳承载力的影响。本节提出的最优腹板波纹<br />

曲线参数只是针对波纹腹板梁的抗剪极限承载力,<br />

尚没有考虑受弯、局部承压承载力及梁整体失稳极<br />

限承载力对波纹曲线参数的要求 [19-21] 。波纹参数见图

荷载(kN/m)<br />

荷载(kN/m)<br />

抗剪失稳临界应力τcr(N/m㎡)<br />

抗剪失稳临界应力τcr(N/m㎡)<br />

抗剪失稳临界应力τcr(N/m㎡)<br />

抗剪失稳临界应力τcr(N/m㎡)<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

0<br />

110<br />

0.0005 0.001 0.0015<br />

位移(单位:m)<br />

0.002 0.0025<br />

2.12。<br />

100<br />

120 120<br />

100 100<br />

80 80<br />

60 60<br />

40 40<br />

20 20<br />

90 90<br />

80 80<br />

70 70<br />

60 60<br />

50 50<br />

40 40<br />

30 30<br />

20 20<br />

波纹腹板梁局部屈曲变形<br />

波纹腹板梁跨中挠度<br />

普通平板梁局部屈曲变形<br />

普通平板梁跨中挠度<br />

0<br />

0 0.0005 0.001 0.0015 0.002 0.0025<br />

位移(单位:m)<br />

波纹腹板梁有限元计算结果<br />

00<br />

11 22 33 44 55 66 77 88<br />

腹板厚度(mm)<br />

腹板厚度(mm)<br />

120 120<br />

100 100<br />

80 80<br />

60 60<br />

40 40<br />

20 20<br />

图2.13 抗剪承载力-腹板厚度曲线<br />

00<br />

10 10 30 30 50 50 70 70 90 90 110 110<br />

钢梁的质量(kg)<br />

钢梁的质量(kg)<br />

波纹腹板梁局部屈曲变形<br />

波纹腹板梁跨中挠度<br />

普通平板梁局部屈曲变形<br />

普通平板梁跨中挠度<br />

100<br />

而使用钢量有所增加,本文通过引入展开系数 80<br />

[22] (波<br />

抗剪失稳临界应力τcr(N/m㎡)<br />

60 纹腹板的展开长度和梁的跨度之比)来考虑腹板的用<br />

普通平腹板梁有限元计算结果<br />

40<br />

钢量的增加,在这种条件下与普通平腹板H型钢梁进<br />

20<br />

120 3.3.1 腹板厚度对波纹腹板梁抗剪性能的影响<br />

抗剪失稳临界应力τcr(N/m㎡)<br />

100<br />

图2.12 波纹参数图<br />

10 10 波纹腹板虽然厚度较薄,但是在同样的跨度<br />

120<br />

下,波纹腹板梁因腹板的波折而导致长度增加,从<br />

行了承载力对比以及和不同波纹曲线参数的分析对<br />

0<br />

1 2 3 4 5 6 7 8<br />

腹板厚度(mm)<br />

比,得出了波纹腹板的最优参数。<br />

80 同样采用图2.3所示的计算模型,考虑几何非线<br />

性和材料非线性,变化腹板厚度计算抗剪承载力与<br />

波纹腹板梁有限元计算结果<br />

60<br />

普通平腹板梁有限元计算结果<br />

40<br />

腹板厚度的关系。计算结果列图2.13中,其中抗剪失<br />

20<br />

稳临界应力τcr用支座处平均剪应力表示。<br />

0<br />

10 30 50 70 90 110<br />

钢梁的质量(kg)<br />

从图中曲线可知,波纹腹板梁在腹板较薄时<br />

波纹腹板梁有限元计算结果<br />

普通平腹板梁有限元计算结果<br />

波纹腹板梁有限元计算结果<br />

普通平腹板梁有限元计算结果<br />

图2.14 每3m长度抗剪承载力-钢材重量曲线<br />

就具有相当的抗剪承载力,腹板厚度的增大对提高<br />

波纹腹板梁的抗剪承载力贡献不大,且在腹板达到<br />

61<br />

平均抗剪承载力(kN)<br />

400<br />

350<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

基于Ansys的CAE软件二次开发技术<br />

一定厚度时(本例为6mm),普通平腹板的抗剪承<br />

载力和波纹腹板的抗剪承载力相当,从上一节的分<br />

析也可以知道,在腹板厚度为2mm时,波纹腹板<br />

梁抗剪承载力明显高于普通平腹板梁的抗剪承载力<br />

(100.3/27.6=3.63);在腹板厚度为5mm时,波折<br />

腹板梁抗剪承载力与普通工字钢梁相近(130/127 =<br />

1.023)。所以为了充分发挥材料的性能,获得良好的<br />

经济效应,应将腹板做得很薄(建议2mm~3mm)。<br />

3.3.2 腹板高度对波纹腹板梁抗剪性能的影响<br />

仍采用图2.3所示的计算模型,变化腹板高度并计<br />

算波纹腹板梁的抗剪承载力,计算结果列于图2.15中。<br />

0<br />

250 500 750 1000<br />

腹板高度(mm)<br />

1250 1500 1750<br />

图2.15 2mm厚波纹腹板梁抗剪承载力-腹板高度关系曲线图<br />

波纹曲线参数λ(mm) 展开系数 抗剪失稳临界应力<br />

从图2.15可知,波纹腹板梁的抗剪极限承载<br />

力与腹板高度成正比,故为了获得更高承载力的钢<br />

40 1.46 135<br />

梁,可将腹板做得很高,建议0.5m~1.5m,这样更<br />

60 1.23 133<br />

能发挥波纹腹板H型钢梁的优势。<br />

80 1.13 130<br />

3.3.3 翼缘尺寸对波纹腹板梁抗剪性能的影响<br />

100 1.09 133<br />

采用图2.3所示的计算模型,但翼缘由原来的<br />

300mm×12mm,变为160mm×5mm。考虑几何<br />

120<br />

非线性和材料非线性,梁的破坏形式与基本相同,<br />

100<br />

其支座处平均剪应力为131Mpa,破坏时腹板挠曲变<br />

80<br />

形为1.92mm。由此可见,翼缘尺寸对波纹腹板梁抗 40mm<br />

60mm<br />

剪承载力影响很小。这可以从应力图中的上下翼缘<br />

60<br />

80mm<br />

100mm<br />

应力均较小,荷载由腹板直接传到支座得到解释。<br />

均布荷载大小(kN/m)<br />

40<br />

在保证翼缘稳定的前提下,梁的抗剪失稳临界<br />

20<br />

应力只是与正弦波纹腹板的波纹参数有关。<br />

0<br />

0 0.5 1 1.5 2 2.5 3 3.5<br />

梁跨中挠度(mm)<br />

3.3.4 波纹曲线参数半波长λ对腹板抗剪性能的影响<br />

变化波纹曲线参数半波长λ(分别取λ=40mm、<br />

60mm、80mm、100mm),半波幅H保持不变,研<br />

波纹曲线参数 H(mm) 展开系数 抗剪失稳临界应力<br />

究波纹曲线参数半波长λ对波纹腹板梁抗剪性能的影<br />

10 1.04<br />

响,计算结果列于表2.4,荷载位移曲线见图2.16。<br />

134<br />

20 1.13 130<br />

120<br />

30 1.28 126<br />

40 1.46 134

平均抗剪承载力(kN)<br />

平均抗剪承载力(kN)<br />

400<br />

350 400<br />

300 350<br />

250 300<br />

200 250<br />

150 200<br />

100 150<br />

100 50<br />

50 0<br />

250 500 750 1000 1250 1500 1750<br />

0<br />

腹板高度(mm)<br />

250 500 750 1000<br />

腹板高度(mm)<br />

1250 1500 1750<br />

62<br />

破坏时跨中挠度(mm)<br />

抗剪失稳临界力(Mpa)<br />

3.5<br />

3.5<br />

3<br />

3<br />

2.5<br />

2.5<br />

2<br />

2<br />

1.5<br />

1.5<br />

1<br />

1<br />

0.5<br />

0.5<br />

0<br />

010<br />

10<br />

30<br />

30<br />

50 70<br />

半波幅/半波长(mm)<br />

50 70<br />

半波幅/半波长(mm)<br />

90<br />

90<br />

110<br />

110<br />

126<br />

126<br />

124<br />

124<br />

122<br />

122<br />

120<br />

12010<br />

30 50 70 90 110<br />

10 30 半波幅/半波长(mm)<br />

50 70<br />

半波幅/半波长(mm)<br />

90 110<br />

Vol. 5 No.4/ Apr. 2011<br />

80<br />

波纹曲线参数λ(mm)<br />

1.13<br />

展开系数<br />

130<br />

抗剪失稳临界应力<br />

2.14<br />

破坏时梁跨中的挠度(mm)<br />

波纹曲线参数λ(mm) 100<br />

40<br />

展开系数 1.09<br />

1.46<br />

抗剪失稳临界应力 133<br />

135<br />

破坏时梁跨中的挠度(mm)<br />

2.07<br />

3.32<br />

注:展开系数为波纹腹板展开长度与梁的跨度的比值。<br />

120 60<br />

40<br />

1.23<br />

1.46<br />

133<br />

135<br />

2.47<br />

3.32<br />

由上图可以看出,变化变化波纹曲线参数半波长λ, 长H,H=10mm,20mm,30mm,40mm,波纹腹<br />

λ=40mm,60mm,80mm,100mm,波纹腹板的<br />

100<br />

80<br />

60<br />

1.13<br />

1.23<br />

130<br />

133 板的抗剪承载力基本不变,但是随着H的增大,屈曲<br />

2.14<br />

2.47<br />

抗剪承载力基本不变,但是随着λ的增大,腹板刚度<br />

80<br />

100<br />

80<br />

1.09<br />

1.13<br />

40mm<br />

增大,跨中挠度减小。当λ=40mm时,其破坏时一 60mm<br />

60 100 1.09 80mm<br />

种脆性破坏。<br />

120<br />

100mm<br />

40<br />

133<br />

130 时梁跨中挠度增大。当H=40mm时,其破坏时一种<br />

2.07<br />

2.14<br />

脆性破坏。<br />

133 2.07<br />

综合比较半波长λ和半波幅H对跨中挠度和抗剪<br />

120<br />

100<br />

承载力的影响见图2.18和图2.19。<br />

均布荷载大小(kN/m)<br />

均布荷载大小(kN/m)<br />

100<br />

80<br />

80<br />

60<br />

60<br />

40<br />

40<br />

20<br />

20<br />

0<br />

0 0.5 1 1.5 2 2.5 3 3.5<br />

0<br />

梁跨中挠度(mm)<br />

0 0.5 1 1.5 2 2.5 3 3.5<br />

梁跨中挠度(mm)<br />

40mm<br />

60mm<br />

80mm 40mm<br />

100mm 60mm<br />

80mm<br />

100mm<br />

半波长-跨中挠度曲线<br />

半波幅-跨中挠度曲线<br />

半波长-跨中挠度曲线<br />

半波幅-跨中挠度曲线<br />

波纹曲线参数 图2.16 不同半波长λ的波纹腹板梁荷载-位移曲线<br />

H(mm) 40 展开系数 1.46 抗剪失稳临界应力 134 破坏时梁跨中的挠度(mm)<br />

2.86<br />

波纹曲线参数<br />

10<br />

H(mm) 展开系数<br />

1.04<br />

抗剪失稳临界应力<br />

134 图2.18 不同波纹曲线参数—跨中挠度图<br />

破坏时梁跨中的挠度(mm)<br />

2.3.5 波纹曲线参数半波幅H对腹板抗剪性能的影响<br />

1.88<br />

120<br />

20<br />

10<br />

1.13<br />

1.04<br />

变化波纹曲线参数半波幅H(分别取H=10mm、<br />

100<br />

130<br />

134 134<br />

134<br />

2.14<br />

1.88<br />

20mm、30mm、40mm),半波长λ保持不变,研究<br />

30<br />

20<br />

1.28<br />

1.13<br />

80<br />

波纹曲线参数H对波纹腹板梁抗剪性能的影响,计算 10mm<br />

40<br />

30<br />

1.46<br />

1.28 20mm<br />

60<br />

结果列于表5.2,荷载位移曲线见图2.17。<br />

30mm<br />

40mm<br />

40 1.46<br />

126<br />

130<br />

134<br />

126<br />

134<br />

132<br />

132<br />

130<br />

130<br />

128<br />

128<br />

2.35<br />

2.14<br />

2.86<br />

2.35<br />

2.86<br />

均布荷载(kN/m)<br />

均布荷载(kN/m)<br />

120<br />

平均抗剪承载力(kN)<br />

均布荷载大小(kN/m)<br />

均布荷载(kN/m)<br />

120<br />

100<br />

100<br />

80<br />

80<br />

60<br />

60<br />

40<br />

40<br />

20<br />

250<br />

200<br />

150<br />

100<br />

50<br />

0<br />

250 500 750 1000<br />

腹板高度(mm)<br />

1250 1500 1750<br />

20<br />

0<br />

0 0.5 1 1.5 2 2.5 3<br />

0<br />

梁跨中挠度(mm)<br />

0 0.5 1 1.5<br />

梁跨中挠度(mm)<br />

2 2.5 3<br />

10mm<br />

20mm<br />

30mm 10mm<br />

40mm 20mm<br />

30mm<br />

40mm<br />

图2.17 不同半波幅H的波纹腹板梁荷载-位移曲线<br />

由上图可以看出,变化变化波纹曲线参数半波<br />

表2.4 不同半波幅λ波纹腹板梁的抗剪承载力<br />

波纹曲线参数λ(mm) 展开系数 抗剪失稳临界应力 破坏时梁跨中的挠度(mm)<br />

20<br />

0<br />

40 1.46 135 3.32<br />

60 1.23 133 2.47<br />

0 0.5 1 1.5 2 2.5 3 3.5<br />

梁跨中挠度(mm)<br />

波纹曲线参数 H(mm) 展开系数 抗剪失稳临界应力 破坏时梁跨中的挠度(mm)<br />

40<br />

20<br />

0<br />

10 1.04 134 1.88<br />

20 1.13 130 2.14<br />

30 1.28 126 2.35<br />

0 0.5 1 1.5 2 2.5 3<br />

梁跨中挠度(mm)<br />

半波长-抗剪失稳临界力<br />

半波幅-抗剪临界失稳力<br />

半波长-抗剪失稳临界力<br />

半波幅-抗剪临界失稳力<br />

图2.19 不同波纹参数—抗剪失稳承载力图<br />

由本节的图可以看出,在这些计算的8组波纹<br />

曲线参数(其中半波长λ4组,半波幅4组)中,综合考<br />

虑各种因素,最佳的波纹曲线参数为:λ=80mm,<br />

H=20mm。<br />

4 主要结论及后续工作展望<br />

4.1主要结论

平均抗剪承载力(kN)<br />

均布荷载大小(kN/m)<br />

布荷载(kN/m)<br />

20<br />

(5)对正弦曲线波纹腹板H型钢的曲线参数对抗<br />

0<br />

0 0.5 1 1.5 2 2.5 3 3.5<br />

梁跨中挠度(mm)<br />

63<br />

基于Ansys的CAE软件二次开发技术<br />

正弦曲线波纹腹板H型钢作为一种新型的H型<br />

钢,很好的解决腹板薄壁化与稳定性之间的矛盾。<br />

凭着腹板很强的抗剪切屈曲能力,可使腹板厚度减<br />

薄而无需加劲肋,与传统的平腹板H型钢相比,虽然<br />

因为腹板的波折,增加了一些用钢量,但是其承载<br />

力的提高证明是值得这样做的。使用波纹腹板H型钢<br />

避免了安装时再到现场焊接加劲肋,减少了人工费<br />

用,在一些不适合施焊的场所可以大显身手,同时<br />

也可以加快施工进度,从而降低工程造价,经济效<br />

应明显。同时,与传统的平腹板梁相比,波纹腹板<br />

在日常的维修费用和美学方面也很具有竞争力。<br />

在开发的模块上 [23-24] 剪承载力的影响进行了分析,在此基础了提出了正<br />

弦曲线腹板H型钢的合理参数,为在实际工程中应用<br />

提供参考。<br />

4.2 后续工作的展望<br />

(1)本文基于UIDL进行了相应的二次开发,程序<br />

的功能还能进一步增强,可以结合TCL/TK语言[18]进<br />

一步完善二次开发。<br />

400<br />

350<br />

300<br />

(2)本文对均布荷载下的正弦曲线波纹腹板的<br />

极限承载力分别进行了计算,而对几种荷载的组合<br />

250<br />

须进一步探讨,其中边界条件是值得深入探讨的问<br />

200<br />

,考虑材料非线性和几何 题,由于时间关系本文只研究了正弦曲线腹板H型钢<br />

150 非线性分析了其抗剪承载力,并提出了正弦曲线腹 梁的抗剪承载力,而其受弯承载力和局部承压性能<br />

100 板H型钢的合理参数,主要结论如下:<br />

也是不可忽视的重要的研究内容;同时若把残余应<br />

50<br />

力作为初应力引入计算,会更有实际意义,同时剪<br />

(1)运用开发后的腹板H型钢的建模分析模块,<br />

0<br />

切残余应力的资料也有待实验来完善。<br />

250 500 750 1000 1250 1500 1750<br />

能很好的完成后续的各种不同参数的正弦曲线波纹<br />

腹板高度(mm)<br />

(3)波纹腹板梁在实际工程中只是构件的组成部<br />

腹板梁的建模和分析,大大提高了工作效率。<br />

分,将波纹腹板梁计算的结果用于结构计算尚需做<br />

波纹曲线参数λ(mm) (2)对正弦曲线腹板H型钢梁进行了特征值屈曲<br />

展开系数 抗剪失稳临界应力<br />

些工作;现阶段正弦曲线波纹腹板梁极限承载能力<br />

破坏时梁跨中的挠度(mm)<br />

和非线性屈曲计算,通过与普通平腹板梁进行对比<br />

40 1.46 研究的试验较少,故大量的正弦曲线波纹腹板梁极<br />

135 3.32<br />

分析,肯定了其很好的解决腹板薄壁化与稳定性之<br />

60 1.23<br />

间的矛盾。<br />

80 1.13<br />

(3)考虑几何非线性和材料非线性,正弦腹板H<br />

型钢梁抗剪承载力在腹板较薄时(1mm~3mm)有明<br />

100 1.09<br />

显的优势,而在腹板较厚时(大于5mm),其抗剪承<br />

120<br />

载力只略高于普通平腹板H型钢梁,因此,波纹腹板<br />

100<br />

H型钢梁设计时应充分利用腹板可以取得很薄的优势<br />

进行设计。 80<br />

40mm<br />

限承载能力的试验研究是今后的重要方向。<br />

133 2.47<br />

(4)本文采用的是有限元的壳单元来分析计算,<br />

对于实际的结构必然会增加建模的工作梁和计算的<br />

130 2.14<br />

时间,且实际结构构件数量增加,壳单元不能很好<br />

133 2.07<br />

的解决具体问题,可考虑使用梁单元,通过研究开<br />

发出一种专门针对波纹腹板这特殊截面形式的新型<br />

梁单元,从而很好的解决工程实际问题的计算。<br />

随着我国钢结构在建筑结构中所占的比重日益<br />

增加,相信这种新型轻质承重H型钢凭着自身良好的<br />

60mm<br />

(4)研究了正弦曲线波纹腹板H型钢梁的抗剪承<br />

60<br />

80mm 力学性能,作为一种新型的结构体系,能够充分发<br />

100mm<br />

载力的影响因素,其抗剪承载力与腹板厚度,腹板<br />

40<br />

高度成正比,而与翼缘尺寸无关。<br />

挥其作用。<br />

波纹曲线参数 H(mm) 展开系数 抗剪失稳临界应力 破坏时梁跨中的挠度(mm)<br />

120<br />

100<br />

80<br />

60<br />

表2.5 不同半波幅λ波纹腹板梁的抗剪承载力<br />

10 1.04 134 1.88<br />

20 1.13 130 2.14<br />

30 1.28 126 2.35<br />

40 1.46 134 2.86<br />

注:展开系数为波纹腹板展开长度与梁的跨度的比值。<br />

10mm<br />

20mm<br />

30mm<br />

40mm<br />

参考文献<br />

[1] 李丽君.浅谈CAD/CAE软件的二次开发.高性能计算发展

与应用,2005(2)<br />

[2] 徐中民,王纳秀.基于Tcl/Tk语言的经典ANSYS软件用户界<br />

面的二次开发.安世亚太2006年用户年会论文集<br />

[3] 张波,盛和太.ANSYS有限元数值分析原理与工程应用.北<br />

京:清华大学出版社,2005<br />

[4] 张晓丽,李德建,李明鹏.ANSYS软件二次开发技术的应用<br />

.重庆工学院学报,2007(1)<br />

[5] 王炎欢.ANSYS二次开发的研究.机械,2008,增刊(35)<br />

[6] 刘曜,王高平.UIDL语言在ANSYS参数化建模中的应用.机<br />

电产品开发与创新,2008(28)<br />

[7] 褚振兴,宁生科,马保吉.基于ANSYS二次开发技术的研究<br />

.机械工程师,2008(8)<br />

[8] Easley.J.T.Bucking formulas for corrugated metal<br />

shear diaphragms.Journal of the Structural Division,<br />

ASCE,1975,101(7):1403~1417<br />

[9] 张建业,杨甫勤,钱继峰.基于APDL和UIDL的ANSYS二次<br />

开发技术及其应用.中国制造业信息化,2006,35(23)<br />

[10] 宋建永,任红伟等.波纹钢腹板剪切屈曲影响因素分析.公<br />

路交通科技,2005,22(11)<br />

[11] Allan,Linus.L.Shear Buckling of Trapezoidally<br />

Corrugatd Girder Webs.Report,Part2,1984<br />

[12] Elgaaly.M,Seshadri.A,Hamilton.R.M.Bending<br />

Strength of Beams with Corrugated Webs.Journal of<br />

the Structural Division, ASEC,1997,126(3):772~782<br />

[13] 钢结构设计规范(GB50017-2002),北京:中国计划出版<br />

社,2002<br />

[14] 吕烈武,沈世钊等.钢结构稳定理论与应用,中国建筑工业<br />

出版社,1983<br />

[15] 陈绍蕃,顾强.钢结构.北京:中国建筑工业出版社,2003<br />

[16] 李文岭,郝际平等.改进塑性铰法在框架高级分析中的应用<br />

.重庆建筑大学学报,2004,27(2)<br />

[17] 马文刚,孟庆峰,王慧东.基于ANSYS二次开发的连续刚构<br />

桥建模技术.国防交通工程与技术,2006(1)<br />

[18] (美)Brent B.Welch著;王道义,乔陶鹏等译.Tcl/Tk组合教<br />

程(第二版).北京:电子工业出版社,2001<br />

[19] 蒋玉川,李章政,张建海.弹性力学与有限单元法.北京:<br />

科学出版社,2001<br />

[20] 熊峰,李章政,贾正甫,李碧雄.结构设计原理.北京:科<br />

学出版社,2002<br />

[21] 中国工程建设标准化协会.门式刚架轻型房屋钢结构技术规<br />

程(CECS102:2002),北京:中国计划出版社,2004<br />

[22] Hassan H.Abbas,Richard,Robert G.Driver.<br />

Simplified analysis of flange transverse bending of<br />

corrugated web I-girders under in-plane moment and<br />

shear.Engineering Structures,2007,29<br />

[23] 程铭,吴志军,冯平法.基于UIDL的ANSYS用户菜单定制技<br />

术.机械制造,2006(44)<br />

[24] 杨德华,邵亮.基于ANSYS UIDL的镜面轴向支撑机构CAE<br />

系统的实现.天文研究与技术,2008(9)<br />

作者简介<br />

胡建戌 男,硕士研究生,2008年毕业于四川大学<br />

64<br />

Vol. 5 No.4/ Apr. 2011<br />

建筑与环境学院土木工程专业,同年报送<br />

<strong>中国科学院深圳先进技术研究院</strong>硕士研究<br />

生。主要研究方向为:CAE软件二次开发技<br />

术,数值算法,多体动力学,结构动力学,<br />

并行计算等。<br />

焦丽华 男,工程师,2007年获电子科技大学机械电<br />

子工程系硕士学位,研究领域主要包括:声<br />

学、振动、热场、疲劳、低频电磁场、计算<br />

力学与有限元、运动仿真、有限元仿真等。<br />

谢凌志 男,1976年生,结构工程硕士,四川大学副<br />

教授。2007年6月-2007年9月在香港大学<br />

土木工程系进行访问研究。目前主要从事土<br />

木工程和岩石力学方面的科研和教学工作,<br />

研究方向为复杂多场环境下的深部岩石力学<br />

问题研究,包括CO2地质封存、地下盐岩能<br />

源储备库等。精通ANSYS、CFX等大型通用<br />

数值模拟软件,已完成20余项大型复杂工程<br />

结构的数值分析和评价工作。