sfogliabile_ET31 nov_dic 2016_OK

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

ISSN 2035-1798<br />

Supplemento a Deformazione n. 225 Novembre <strong>2016</strong><br />

ELEMENTO<br />

-<br />

PubliTec<br />

Via<br />

Passo Pordoi 10 - 20139 Milano<br />

N.31 NOVEMBRE DICEMBRE <strong>2016</strong><br />

DCOOS2922<br />

NAZ/039/2008<br />

Tecniche di produzione e lavorazione<br />

del tubo e dei profilati metallici<br />

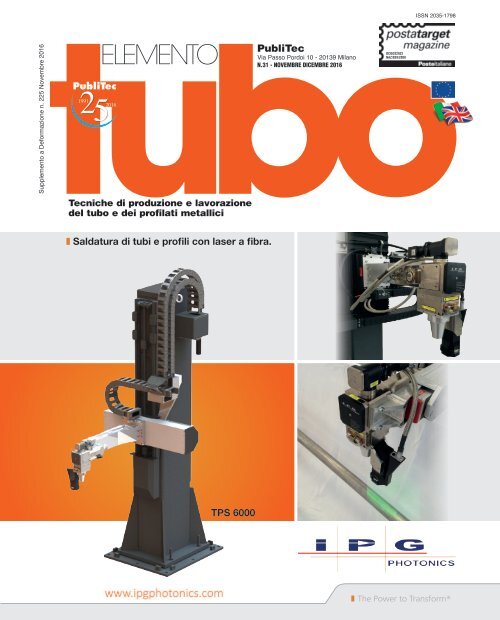

❚ Saldatura di tubi e profili con laser a fibra.<br />

TPS 6000<br />

❚ The Power to Transform ®<br />

cover ET 31_arancio.indd 1 19/10/16 17:29

alta_doppiapagina 2013:Layout 1 4-03-2013 11:56 Pagina 1<br />

TUBI TRAFILATI A FREDDO PER C<br />

Senza titolo-1 2 29/11/16 09:30

LA NOSTRA PRODUZIONE<br />

❍ Tubi levigati per cilindri senza saldatura<br />

❍ Tubi levigati per cilindri saldati<br />

❍ Tubi DOM pronti all’uso tipo S.S.I.D.<br />

❍ Steli tubolari cromati<br />

❍ Tubi per cilindri telescopici<br />

❍ Lavorazioni e lunghezze personalizzate<br />

su richiesta<br />

❍ Tubi laminati a caldo per cilindri<br />

di grandi dimensioni<br />

❍ Tubi levigati in acciaio inox<br />

❍ Barre cromate per cilindri<br />

CILINDRI OLEODINAMICI<br />

SINCE 1968<br />

HONED TUBES FOR CYLINDERS<br />

Via Brescia 6<br />

21040 Tradate (VA)<br />

Tel. 0331 854011<br />

Fax. 0331 814990<br />

www.altaspa.com<br />

e-mail: info@altaspa.com<br />

Senza titolo-1 3 29/11/16 09:30

0002_TTE_febb_mar 2015 1<br />

MADE IN ITALY<br />

Abbiamo riscritto le regole<br />

della produttività<br />

Il nuovo sistema di taglio laser di TTEngineering è in grado di processare<br />

in modo efficiente tubi con lunghezza, diametro e spessori massimi rispettivamente<br />

di 1.550, 650 e 3 mm • Macchina compatta, precisa e veloce<br />

negli spostamenti • Rapidi fino a 50 m/min • Velocità di lavoro fino a 15<br />

m/min • Nessun set up al cambio diametro e/o spessore • Predisposizione<br />

per integrazione con robot antropomorfo dedito all’asservimento macchina.<br />

TTEngineering - Vicolo Cirimido, 7 - 22074 Lomazzo (CO) - Italy<br />

T. +39 02 96778262 - F +39 02 96778290 - E. info@ttengineering.it - www.ttengineering.it

0003 1<br />

ELEMENTO<br />

numero 31<br />

Tecniche di produzione e lavorazione<br />

del tubo e dei profilati metallici<br />

SOMMARIO<br />

NOVEMBRE DICEMBRE <strong>2016</strong><br />

CRONACA<br />

MACCHINE<br />

8<br />

Ottimizzare la produzione<br />

delle condotte oleodinamiche<br />

Optimising the Hydraulic Pipes<br />

Manufacturing Process<br />

di Elisabetta Brendano<br />

28<br />

La nuova generazione di<br />

sistemi di piegatura adattiva<br />

The Next Generation<br />

of Adaptive Bending System<br />

di Laura Alberelli<br />

13<br />

Riflettori puntati sulla<br />

lavorazione dei metalli<br />

Spotlight on Metal Working<br />

di Sara Rota<br />

ATTREZZATURE<br />

ESPERIENZA<br />

30<br />

Sempre pronti e in posizione<br />

Ready and in Right Position<br />

di Laura Alberelli<br />

19<br />

Un rapporto inossidabile… come l’acciaio<br />

A Rustproof Relationship ... like Stainless Steel<br />

di Sara Rota<br />

35<br />

Tecnologie al servizio della lavorazione del tubo<br />

Technologies at the Service of Tube Machining<br />

di Elisabetta Brendano<br />

24<br />

La migliore qualità per le parti<br />

a contatto con il prodotto<br />

Best Quality for Parts in Contact with the Product<br />

di Elisabetta Brendano<br />

EVENTI<br />

40<br />

Panchina o lampione che sia,<br />

sarà premiato il progetto migliore<br />

Either Bench or Street Lamp,<br />

the Best Project Will Be Awarded<br />

di Fabrizio Garnero<br />

STRUTTURALE<br />

ELEMENTO tubo<br />

44<br />

Leggera e senza barriere<br />

Light and Barrier-free<br />

di Silvia Vimercati<br />

N.31 NOVEMBER DECEMBER <strong>2016</strong> -3

PubliTec<br />

Via<br />

Passo Pordoi 10 - 20139 Milano<br />

N.31 NOVEMBRE DICEMBRE <strong>2016</strong><br />

DCOOS2922<br />

NAZ/039/2008<br />

0004 1<br />

ISSN 2035-1798<br />

Supplemento a Deformazione n. 225 Novembre <strong>2016</strong><br />

ELEMENT O<br />

-<br />

ELEMENTO<br />

Tecniche di produzione e lavorazione<br />

del tubo e dei profilati metallici<br />

❚ Saldatura di tubi e profili con laser a fibra.<br />

TPS 6000<br />

❚ The Power to Transform ®<br />

Tecniche di produzione e lavorazione<br />

del tubo e dei profilati metallici<br />

Numero 31 - NOVEMBRE DICEMBRE <strong>2016</strong><br />

In Copertina<br />

IPG Photonics (Italy) S.r.l.<br />

Via Kennedy 21<br />

20023 Cerro Maggiore (MI)<br />

Tel. +39 0331 1706900<br />

Fax +39 0331 1706919<br />

sales@ipgphotonics.com<br />

www.ipgphotonics.com<br />

TPS 6000: Saldatura di tubi e profili con laser a fibra.<br />

Il TPS (Tube and Profile System) è la nuova soluzione completa di IPG per la saldatura di tubi e profili con<br />

laser a fibra. Il sistema consiste in un posizionatore a 3 assi, una sorgente laser a fibra della potenza più<br />

adatta alla produzione del Cliente, un refrigeratore, un pannello di controllo touch screen con joystick, un<br />

armadio elettrico. Il posizionatore a 3 assi (immagine di copertina) è semplice e compatto, e trova posto<br />

facilmente accanto alle profilatrici grazie alla sua base di soli 600x700 mm; può essere configurato in<br />

modo flessibile per adattarsi alla direzione di avanzamento del tubo e agli ingombri degli impianti esistenti;<br />

l’asse verticale ha una corsa di ben 600 mm, che consente il disimpegno pressochè totale dell’area rulli<br />

in caso di manutenzione. L’asse perpen<strong>dic</strong>olare al tubo è chiuso ad anello su un sistema inseguigiunto<br />

che sfrutta le immagini di una telecamera ad alta definizione per rilevare la posizione dei lembi e guidare<br />

l’ottica di saldatura in modo veloce e preciso sul punto di saldatura. Il laser a fibra IPG ha un rendimento<br />

tipico del 35% e non necessita di argon o argon/elio nel processo di saldatura; la sorgente è composta<br />

di soli elementi elettrici e ottici, non vi sono componenti meccanici; il fascio viene veicolato dalla fibra<br />

ottica, evitando la necessità di specchi di rinvio e soffietti pressurizzati: tutto ciò rende il sistema virtualmente<br />

esente da manutenzione e si traduce in una riduzione dei costi di esercizio di circa il 70% rispetto<br />

ai laser a CO 2<br />

.<br />

TPS 6000: welding tubes and profiles with a fiber laser.<br />

TPS (Tubes and Profile System) is the new comprehensive solution by IPG for the welding of tubes and<br />

profiles with a fiber laser. The system consists of a 3 axis positioner, a fiber laser source with the proper<br />

power for customer’s production, a chiller, a touch screen control panel with joystick, a switch cabinet.<br />

The 3 axis positioner (see cover image) is simple and compact, and fits easily beside the milling machines<br />

thanks to its only 600x700 mm base plate; it is very flexible, and can be configured in order to fit with<br />

the existing layout and with the pipe run direction; the vertical axis has a stroke of 600 mm, that allows<br />

almost a total disengagement of the rolls area in case of maintenance. The axis that lays perpen<strong>dic</strong>ular<br />

to the tube works in a closed loop with a seam tracking system, that makes use of the images of a high<br />

resolution camera, in order to recognize the position of the welding edges, and drive the laser optic on<br />

the welding point with speed and precision. The IPG fiber laser has a typical wall/plug efficiency of 35%<br />

and doesn’t need argon or argon/helium in the welding process; the laser source consists only of electrical<br />

and optical components, there are no mechanical components; the laser beam is driven by a fiber,<br />

avoiding the need of mirrors and pressurized bellows: for this reasons the system is virtually maintenance<br />

free, and the costs of ownership are about 70% less, compared with CO 2<br />

lasers.<br />

ELEMENTO TUBO<br />

Supplemento al numero 225 <strong>nov</strong>embre <strong>2016</strong><br />

di Deformazione, pubblicazione iscritta al<br />

numero 216 del Registro di Cancelleria del<br />

Tribunale di Milano in data 8 maggio 1993.<br />

Direttore responsabile: Fernanda Vicenzi.<br />

PubliTec S.r.l. è iscritta al Registro degli<br />

Operatori di Comunicazione al numero 2181<br />

(28 settembre 2001).<br />

Questa rivista le è stata inviata tramite<br />

abbonamento. Le comunichiamo, ai sensi<br />

del Dlgs 196/2003, articolo 13, che i suoi<br />

dati sono da noi custoditi con la massima<br />

cura e trattati al fine di inviare questa rivista<br />

o altre riviste da noi edite o per l’inoltro<br />

di proposte di abbonamento.<br />

Titolare del trattamento è PubliTec S.r.l. –<br />

Via Passo Pordoi 10 – 20139 Milano.<br />

Ai sensi dell’art. 7 della stessa Legge, lei<br />

potrà rivolgersi al titolare del trattamento,<br />

al numero 02 53578.1 chiedendo dell’ufficio<br />

abbonamenti, per la consultazione<br />

dei dati, per la cessazione dell’invio o per<br />

l’aggiornamento dei dati.<br />

Il responsabile del trattamento dei dati<br />

raccolti in banche dati ad uso redazionale<br />

è il direttore responsabile a cui ci si può<br />

rivolgere per i diritti previsti dal D. Lgs.<br />

196/03. La riproduzione totale o parziale<br />

degli articoli e delle illustrazioni pubblicati<br />

su questa rivista è permessa previa<br />

autorizzazione, PubliTec non assume responsabilità<br />

per le opinioni espresse dagli<br />

Autori negli articoli e per i contenuti dei<br />

messaggi pubblicitari.<br />

©PubliTec<br />

Via Passo Pordoi 10 - 20139 Milano<br />

tel. +39 02 53578.1 - fax +39 02 56814579<br />

www.publiteconline.it<br />

Direzione Editoriale<br />

Fabrizio Garnero - tel. +39 02 53578309<br />

E-mail: f.garnero@publitec.it<br />

Redazione<br />

Laura Alberelli - tel. +39 02 53578209<br />

E-mail: l.alberelli@publitec.it<br />

Produzione e pubblicità<br />

Cristian Bellani - tel. +39 02 53578303<br />

E-mail: c.bellani@publitec.it<br />

Segreteria vendite<br />

Giusi Quartino - tel. +39 02 53578205<br />

E-mail: g.quartino@publitec.it<br />

Agenti di vendita<br />

Marino Barozzi, Patrizia Bulian,<br />

Enrico Di Amario, Marina Gallotti,<br />

Gianpietro Scanagatti<br />

Ufficio abbonamenti<br />

Irene Barozzi - tel. +39 02 53578204<br />

abbonamenti@publitec.it<br />

Prezzo copia Euro 2,60.<br />

Arretrati Euro 5,20.<br />

Stampa<br />

Grafica FBM (Gorgonzola - MI)

0005_230x285_KinkelderNEW 1<br />

distribuito da:<br />

TECHNO SRL<br />

Via Dante, 6<br />

21010 Arsago Seprio (VA)<br />

Tel. +390331290470<br />

Fax +390331767623<br />

info@techno-srl.it<br />

www.techno-srl.it<br />

www.kinkelder.it<br />

CUTTING STAINLESS STEEL TUBES OR SOLIDS

0006- corr 1<br />

ELEMENTO<br />

Tecniche di produzione e lavorazione<br />

del tubo e dei profilati metallici<br />

Numero 31 - NOVEMBRE DICEMBRE <strong>2016</strong><br />

Contenuti<br />

Air Bonaita...........................................................19<br />

AITeM ..................................................................40<br />

Alta..........................................................2 a cop., 1<br />

BLM Group ..........................................................40<br />

Bossi - Macchine Finitura Metalli.....................23<br />

Fondazione Promozione Acciaio .........................44<br />

G.B.C. Industrial Tools.........................................30<br />

Giuseppe Giana .........................................4 a cop.<br />

Gruppo Galgano ................................................34<br />

Ing. Enea Mattei ..................................................19<br />

IPG Photonics Italy .............................1 a cop., 40<br />

It’s Fluidmec World ................................................8<br />

KASTO ................................................................13<br />

Krones .................................................................24<br />

Lamiera 2017......................................................12<br />

Laser App & Cut Weld 2018..............................39<br />

LVD Company nv.................................................28<br />

MG.........................................................................7<br />

NUM ....................................................................15<br />

O+P .......................................................................8<br />

Optoprim..............................................................40<br />

Polysoude ....................................................11, 24<br />

Premio Promozione Laser 2017..........................40<br />

Promozione L@ser..............................................40<br />

Siderinox..............................................................19<br />

SIRI .....................................................................40<br />

Suhner.................................................................35<br />

Techno ..................................................................5<br />

TRUMPF..............................................................40<br />

TTEngineering ....................................................2<br />

UCIMU - SISTEMI PER PRODURRE .................40<br />

Wagner ................................................................35<br />

6 - NOVEMBRE DICEMBRE <strong>2016</strong> N.31

0007_04-16 MG Elemento tubo 1

0008-0011 1<br />

CRONACA<br />

Ottimizzare la produzione<br />

www.op-srl.it<br />

delle condotte di Elisabetta Brendano<br />

oleodinamiche<br />

www.fluidmecworld.com<br />

O+P (parte del network multibrand It’s Fluidmec World)<br />

ha portato in BI-MU le eccellenze tecnologiche della propria<br />

gamma, proponendo soluzioni e attrezzature destinate<br />

alla preparazione delle condotte oleodinamiche,<br />

sia flessibili che rigide. Tra i prodotti esposti la nuova<br />

macchina Tubomatic V59/ E ES, i sistemi di raccordatura<br />

Tubomatic H135ES, V160ES e H88 EL, il centro mobile<br />

multifunzionale Center Junior, la taglierina TF5 e la macchina<br />

per svasatura Unispeed USFL 90/37 ES.<br />

La nuova pressa ad alta produttività<br />

Tubomatic V59/E ES è ideale<br />

per raccordare tubi flessibili<br />

oleodinamici fino a 1” sei spirali<br />

e 1”1/4 quattro spirali. La testa di<br />

raccordatura è particolarmente stretta per<br />

pressare estremità di tubo con flange di<br />

grandi dimensioni o raccordi a 90°.<br />

Tubomatic V59/E ES è dotata di una<br />

centrale oleodinamica separata dalla<br />

macchina. Prevede un’autolubrificazione<br />

delle parti in movimento e dispone di<br />

una pompa silenziosa. A governarla è il<br />

controllo ES3 con display touch-screen<br />

5.7” a colori.<br />

Per la raccordatura di tubi flessibili oleodinamici<br />

fino a 2” sei spirali e 3” tubo industriale,<br />

O+P propone anche la pressa<br />

Tubomatic H135 ES. La macchina è<br />

ideale per la pressatura di tutti i tipi di<br />

raccordi e prevede un finecorsa posteriore.<br />

A governare la macchina è un con-<br />

Tubomatic V59/E ES.<br />

8 - NOVEMBRE DICEMBRE <strong>2016</strong> N.31<br />

PubliTec

0008-0011 2<br />

CRONACA<br />

Per la raccordatura di tubi flessibili oleodinamici fino<br />

a 2” sei spirali e 3” tubo industriale, O+P propone la pressa<br />

Tubomatic H135 ES. / For crimping hydraulic hoses up<br />

to 2” six spirals and up to 3” industrial hose, O+P<br />

proposes Tubomatic H135 ES system.<br />

trollo PLC Siemens ES3 con display touch-screen<br />

5,7” a colori.<br />

Rimanendo nell’ambito della raccordatura,<br />

in BI-MU era anche in mostra la<br />

pressa ad alta produttività Tubomatic<br />

V160ES. È in<strong>dic</strong>ata per raccordare tubi<br />

flessibili oleodinamici fino a 3” sei spirali<br />

e tubo industriale fino a 6” (con morsetto<br />

speciale). Come per il modello V59/E<br />

ES, la testa di raccordatura è particolarmente<br />

stretta per pressare estremità<br />

di tubo con flange di grandi dimensioni<br />

o raccordi a 90°. Il morsetto a ore<br />

6 in posizione fissa assicura una maggiore<br />

stabilità del tubo durante la fase di<br />

pressatura. La macchina dispone di autolubrificazione<br />

delle parti in movimento,<br />

di un finecorsa posteriore e di un goniometro<br />

per orientamento raccordi. A governare<br />

la macchina è un controllo PLC<br />

Siemens ES4 con display touch-screen<br />

7” a colori.<br />

Ultimo sistema visto in fiera destinato<br />

alla raccordatura è la pressa Tubomatic<br />

H88 EL. Ideale per raccordare tubi flessibili<br />

oleodinamici fino a 1” sei spirali e<br />

1”1/2 quattro spirali, è ideale per la pressatura<br />

di tutti i tipi di raccordi. La scheda<br />

Tubomatic V160ES è in<strong>dic</strong>ata per raccordare tubi flessibili<br />

oleodinamici fino a 3” sei spirali e tubo industriale fino<br />

a 6” (con morsetto speciale). / Tubomatic V160ES is ideal<br />

for crimping hydraulic hoses up to 3” six spirals and industrial<br />

hose up to 6” (with special dies).<br />

Optimising the Hydraulic Pipes<br />

Manufacturing Process<br />

Member of multibrand network It’s Fluidmec World,<br />

O+P presented at BI-MU its own technological excellence<br />

products: solutions and equipments manufacturing<br />

for flexible and rigid hydraulic pipes. Among the products<br />

in display the new Tubomatic V59/ E ES, crimping systems<br />

Tubomatic H135 ES, V160ES and H88 EL, multifunctional unit<br />

Center Junior, TF5 system and flaring machine USFL 90/37 ES.<br />

The new Tubomatic V59/ E ES volume<br />

crimping machine is ideal for crimping<br />

hydraulic hoses up to 1” six spirals and<br />

1”1/4 four spirals. Particularly, narrow crimping<br />

head allows to crimp hose ends with large<br />

flanges or 90° fittings.<br />

Tubomatic V59/ E ES is equipped with hydraulic<br />

power pack separated from the machine. It<br />

by Elisabetta Brendano<br />

has self lubricating moving components and a<br />

silent pump. The machine is controlled by an<br />

ES3 with 5.7” color touch-screen display.<br />

For crimping hydraulic hoses up to 2” six spirals<br />

and up to 3” industrial hose, O+P proposes<br />

Tubomatic H135 ES system. Ideal for crimping<br />

any type of fitting, the machine has a back<br />

limit switch. It uses a Siemens PLC control with<br />

News Article<br />

5,7” color touch-screen display.<br />

Remaining within the scope of crimping, in BI-<br />

MU O+P also presented Tubomatic V160ES<br />

volume crimping machine. It is ideal for crimping<br />

hydraulic hoses up to 3” six spirals and industrial<br />

hose up to 6” (with special dies). As<br />

for V59/E ES model, in this machine a particularly<br />

narrow crimping head is able to crimp<br />

hose ends with large flanges or 90° fittings. “6<br />

o’clock fixed position” of the die gives a greater<br />

stability of the hose during crimping. The machine<br />

has self lubricating moving components,<br />

back limit switch and a protractor for orientation<br />

fittings. Tubomatic V160ES is controlled<br />

by an ES4 Siemens PLC control with 7” color<br />

touch-screen display.<br />

Last crimping machine proposed by O+P in<br />

BI-MU, Tubomatic H88 EL is ideal for crimping<br />

hydraulic hoses up to 1” six spirals and up to 1<br />

1/2 “ four spirals.<br />

It’s ideal for crimping of any type of fitting. A<br />

new electronic device for managing the new<br />

electro-mechanical panel. Warning LED notes<br />

possible anomalies in the system. Settable<br />

re-opening time after crimping and settable<br />

crimping time are envisaged.<br />

ELEMENTO tubo N.31 NOVEMBER DECEMBER <strong>2016</strong> -9

0008-0011 3<br />

CRONACA<br />

Tubomatic H88 EL.<br />

elettronica permette la gestione del nuovo<br />

pannello elettromeccanico. Un LED<br />

segnala eventuali anomalie del sistema.<br />

È prevista la regolazione della riapertura<br />

dopo crimpatura e la regolazione tempo<br />

di pressatura.<br />

La taglierina TF5 rappresenta l’attrezzatura ideale<br />

per il taglio dei tubi flessibili oleodinamici con capacità<br />

fino a 3” sei spirali. / TF5 machine is ideal for cutting flexible<br />

hydraulic hoses up to 3” six spirals.<br />

Taglio, sbavatura interna<br />

ed esterna, curvatura, ...<br />

In BI-MU, O+P ha proposto anche il sistema<br />

Center Junior. Si tratta di un centro mobile<br />

multifunzionale nato dall’unione di più<br />

attrezzature. Consente di effettuare tutte<br />

le operazioni necessarie alla preparazione<br />

dei tubi rigidi oleodinamici: taglio, sbavatura<br />

interna ed esterna, curvatura, premontaggio<br />

degli anelli a norma DIN 2353,<br />

svasatura a 37° dei tubi rigidi in acciaio<br />

inox (AISI 316 TI) e acciaio al carbonio<br />

(ST 37,4) per raccordi conformi alle norme<br />

SAE e JIC da diametro 6 a 42 mm con<br />

spessore 4 mm. Center Junior è dotato di<br />

un piccolo compressore per la pulizia interna<br />

dei tubi.<br />

La taglierina TF5, anch’essa vista in fiera,<br />

rappresenta l’attrezzatura ideale per il taglio<br />

dei tubi flessibili oleodinamici con capacità<br />

fino a 3” sei spirali. Aspiratore di<br />

fumi e kit di soffiaggio sono disponibili su<br />

richiesta. Tra le caratteristiche principali<br />

segnaliamo il motore autofrenante (7,5<br />

kW), il contacolpi digitale, la lama dentellata<br />

con diametro 520 mm, il dispositivo di<br />

regolazione della velocità di taglio. Sono<br />

disponibili di serie anche una base di appoggio<br />

tubo autocentrante, protezioni per<br />

UNISPEED USFL 90/37 ES utilizza un processo di formatura<br />

orbitale a freddo per creare una superficie di tenuta a 90°<br />

e 37° piatta e liscia con una rugosità adatta per la tenuta<br />

degli O-Ring. / UNISPEED USFL 90/37 ES uses a cold orbital<br />

forming process to create a flat and smooth sealing surface<br />

at 90° and 37° with a suitable rugosity for the O-Ring seal.<br />

Cutting, internal and external<br />

deburring, bending, ...<br />

At BI-MU, O+P also showed the multifunctional<br />

unit Center Junior. Based on<br />

the combination of several tools, this multifunctional<br />

mobile unit allows carrying out<br />

all operations required to machining rigid<br />

hydraulic pipes: cutting, internal and external<br />

deburring, bending, preassembling<br />

rings according to the DIN 2353 standards,<br />

37° flaring of rigid stainless steel<br />

(AISI 316 TI) and carbon steel (ST 37.4)<br />

rigidtubes,for6to42mmand4mmthick<br />

fittings complying with the SAE and JIC<br />

standards. Center Junior is also provided<br />

with a small compressor for internal<br />

cleaning of the tubes.<br />

Presented in BI-MU also TF5 machine,<br />

ideal for cutting flexible hydraulic hoses<br />

up to 3” six spirals. Fume extractor and<br />

blowing kit available upon request. Main<br />

features are: self-braking motor (7,5 kW);<br />

stroke counter; diameter 520 mm serrated<br />

blade; cutting speed adjustment device.<br />

Self-centring hose support, guards<br />

for the operator’s safety, drawer for internal<br />

cleaning, pedal pneumatic control, recessed<br />

blade.<br />

Orbital flaring of hydraulic<br />

rigid tubes ends<br />

UNISPEED USFL 90/37 ES is the new O+P<br />

machine for 37° and 90° orbital flaring of hydraulic<br />

rigid tubes ends.<br />

The machine, that requires only one tool<br />

change to carry out the flaring operations,<br />

uses a cold orbital forming process to create<br />

a flat and smooth sealing surface at<br />

90° and 37° with a suitable rugosity for the<br />

O-Ring seal. The various possibilities of adjustment<br />

and configuration of USFL9037 ES<br />

allow obtaining any flaring diameter and<br />

thickness.<br />

The machine, equipped with electronic<br />

control with color display and touch screen,<br />

allows to optimize the work processing and<br />

makes the USFL 90/37 ES particularly suitable<br />

for processing equipment as well as for<br />

volume production.<br />

The machine is fully programmable and settable,<br />

with the possibility of recall information<br />

previously set. The USFL 90/37 ES is<br />

equipped with front tool-holder compartment<br />

and a lubrication system of the automated<br />

tools through de<strong>dic</strong>ated unit. The<br />

presence of safety light curtains increases<br />

productivity. •<br />

10 - NOVEMBRE DICEMBRE <strong>2016</strong> N.31<br />

PubliTec

0008-0011 4<br />

CRONACA<br />

la sicurezza dell’operatore, un cassetto<br />

per la pulizia interna, comando pneumatico<br />

a pedale, lama incassata.<br />

Per la svasatura<br />

delle estremità di tubi<br />

rigidi oleodinamici<br />

UNISPEED USFL 90/37 ES è la nuova<br />

macchina O+P destinata alla svasatura<br />

a 37° e 90° delle estremità dei tubi rigidi<br />

oleodinamici. Il sistema, che richiede<br />

un solo cambio utensile per effettuare la<br />

svasatura, utilizza un processo di formatura<br />

orbitale a freddo per creare una superficie<br />

di tenuta a 90° e 37° piatta e liscia<br />

con una rugosità adatta per la tenuta<br />

degli O-Ring. Le diverse possibilità di regolazione<br />

e impostazione permettono di<br />

ottenere qualsiasi diametro e spessore di<br />

svasatura. Un nuovo controllo elettronico<br />

con display a colori e touch screen ha permesso<br />

di ottimizzare la gestione del lavoro<br />

e ha reso la USFL 90/37 ES un’attrezzatura<br />

particolarmente adatta alla lavorazione<br />

di serie. La macchina è completamente<br />

settabile e programmabile, con possibilità<br />

di richiamare le informazioni impostate.<br />

USFL 90/37 ES è equipaggiata<br />

Center Junior è un centro mobile multifunzionale nato dall’unione di più attrezzature.<br />

The multifunctional unit Center Junior is based on the combination of several tools.<br />

con un vano portautensili anteriore e<br />

con un sistema di lubrificazione automatizzata<br />

degli utensili, mediante centralina<br />

de<strong>dic</strong>ata. La presenza di barriere<br />

di protezione è sinonimo di una<br />

maggiore produttività.<br />

•<br />

In theeyeofthe<br />

SALDATURA<br />

ORBITALE<br />

• Conchiglie indistruttibili<br />

garantite a vita<br />

• 100% qualità<br />

tracciabilità completa<br />

• Auto-programmazione<br />

con IUM* intuitiva<br />

*IUM: Interfaccia Uomo-Macchina<br />

www.polysoude.it

0012_pageEXP_230x285_ELEMENTO TUBO 1<br />

17-20/05/2017<br />

MACCHINE / IMPIANTI /<br />

ATTREZZATURE PER LA<br />

LAVORAZIONE DI LAMIERE /<br />

TUBI / PROFILATI / FILI E<br />

CARPENTERIA METALLICA /<br />

STAMPI / SALDATURA /<br />

TRATTAMENTI TERMICI /<br />

TRATTAMENTO E FINITURA<br />

SUPERFICI / SUBFORNITURA<br />

WELCOME TO<br />

Fastener<br />

Accademia<br />

INDUSTRY<br />

SERVICE<br />

LAMBDA<br />

ENTE ORGANIZZATORE<br />

CEU-CENTRO ESPOSIZIONI UCIMU SPA<br />

PER INFORMAZIONI<br />

LAMIERA c/o CEU-CENTRO ESPOSIZIONI UCIMU SPA<br />

viale Fulvio Testi 128, 20092 Cinisello Balsamo MI (Italy)<br />

tel +39 0226 255 230/861 • lamiera.esp@ucimu.it<br />

Promossa da<br />

UCIMU-SISTEMI PER PRODURRE

0013-0016 1<br />

CRONACA<br />

Riflettori puntati<br />

sulla lavorazione<br />

dei metalli<br />

di Sara Rota<br />

Per la lavorazione e lo stoccaggio<br />

dei tubi, KASTO propone la<br />

segatrice a nastro automatica<br />

KASTOwin tube A 5.0. La grande<br />

<strong>nov</strong>ità rispetto agli altri modelli<br />

della serie KASTOwin è la direzione<br />

di avanzamento della segatrice che è<br />

stata ruotata di 180°. La lavorazione avviene<br />

dalla superficie di appoggio verso<br />

l’alto; in questo modo, si riduce al minimo<br />

l’effetto di disturbo dei trucioli, garantendo<br />

una lavorazione efficiente, precisa<br />

In BI-MU, KASTO ha presentato diversi modelli di segatrici:<br />

la segatrice a nastro automatica KASTOwin tube A 5.0,<br />

le segatrici automatiche KASTOwin A 3.3 e KASTOwin A 8.6<br />

e le segatrici circolari automatiche ad alte prestazioni<br />

KASTOspeed abbinate al robot KASTOsort.<br />

e poco usurante per l’utensile. L’area di<br />

taglio per il materiale tondo è di 500 mm,<br />

mentre la lunghezza di taglio parte da<br />

10 mm. La regolazione della frequenza<br />

permette di impostare la velocità di taglio<br />

in modo variabile tra 12 e 150 m/min.<br />

ELEMENTO tubo<br />

N.31 NOVEMBER DECEMBER <strong>2016</strong> -13

0013-0016 2<br />

CRONACA<br />

Sulla KASTOwin tube A 5.0 si possono<br />

impiegare i nastri in metallo duro,<br />

utilizzabili in presenza di diversi tipi di<br />

tubo, senza dover montare altri accessori.<br />

Il tensionamento del nastro avviene<br />

in modo idraulico. La pulizia è garantita<br />

da una spazzola per l’asportazione trucioli<br />

sostituibile, azionata elettricamente.<br />

La morsa di serraggio e il sistema di<br />

avanzamento della segatrice sono dotati<br />

di guide lineari senza gioco, mentre le<br />

viti a ricircolo di sfere garantiscono movimenti<br />

di taglio e di avanzamento materiale<br />

perfettamente controllati.<br />

Una famiglia di<br />

segatrici universale<br />

Presentata per la prima volta sul mercato<br />

nel 2014, la serie KASTOwin, comprende<br />

cinque segatrici automatiche<br />

con campo di taglio fino a 1.060 mm.<br />

In BI-MU sono stati presentati i modelli<br />

KASTOwin A 3.3, con campo di taglio di<br />

330 mm e KASTOwin A 8.6, con campo<br />

di taglio di 860 mm.<br />

La serie KASTOwin rappresenta una soluzione<br />

universale per tagliare vari materiali<br />

e utilizzabile in un grande numero<br />

Presentata per la prima volta sul mercato nel 2014, la serie KASTOwin comprende cinque segatrici automatiche con campo di<br />

taglio fino a 1.060 mm. / KASTOwin series, first presented in 2014, comprises five fully automatic band saws with cutting ranges<br />

of up to 1,060 millimetres.<br />

Spotlight on Metal<br />

Working<br />

At the BI-MU, KASTO presented several sawing machines:<br />

the automatic band sawing machine KASTOwin tube A 5.0,<br />

the automatic band saws KASTOwin A 3.3 and KASTOwin<br />

A 8.6 and the high-performance circular saws KASTOspeed<br />

served by KASTOsort robot.<br />

KASTOwintubeA5.0isafullyautomatic<br />

band sawing machine which has<br />

been specifically optimised for machining<br />

tubes and for an efficient storage of them.<br />

The most important in<strong>nov</strong>ation: compared to<br />

the other KASTOwin models, the direction of<br />

movement of the saw feed is rotated through<br />

180 degrees and sawing is performed upwards<br />

from the support surface. This ensures<br />

by Sara Rota<br />

efficient, precise sawing that reduces wear on<br />

the cutting tools.<br />

The cutting range of KASTOwin tube A 5.0<br />

for round materials is 500 millimetres and the<br />

shortest possible cutting length is 10 millimetres.<br />

Using the frequency-controlled drive, it is<br />

possible to adjust the cutting speed continuously<br />

between 12 and 150 metres per minute.<br />

Carbide saw bands, of the type required for<br />

News Article<br />

various tubular materials, can be used with the<br />

KASTOwin tube A 5.0 without the need for any<br />

further accessories. The saw band is clamped<br />

in position hydraulically and is cleaned using<br />

a replaceable, electrically driven chip removal<br />

brush. The vice and saw feed are equipped<br />

with zero-play linear guides, and ball screw<br />

spindle drives ensure controlled cutting and<br />

material feed movements.<br />

All-round sawing<br />

machines line<br />

KASTOwin series, first presented in 2014,<br />

comprises five fully automatic band saws with<br />

cutting ranges of up to 1,060 millimetres. The<br />

KASTOwin A 3.3 model, with a cutting range<br />

of 330 millimetres, and the KASTOwin A 8.6,<br />

whose cutting range is 860 millimetres had<br />

been presented at the BI-MU.<br />

KASTOwin is a flexible, all-round solution for a<br />

variety of materials and finds numerous applications<br />

in trade and industry. As a large number<br />

of parts used within the series are identical,<br />

KASTOwin features an outstanding price/<br />

performance ratio. At the same time, its carefully<br />

thought-through, robust design permits<br />

14 - NOVEMBRE DICEMBRE <strong>2016</strong> N.31<br />

PubliTec

0013-0016 3<br />

di applicazioni, sia in officina che nell’industria.<br />

Le macchine KASTOwin hanno<br />

molti componenti in comune, aspetto<br />

decisivo per garantire un ottimo rapporto<br />

qualità/prezzo. Al contempo la struttura,<br />

accuratamente studiata e robusta, assicura<br />

elevate prestazioni di taglio. A governare<br />

le segatrici è il controllo Smart-<br />

Control, che contiene tutti i dati dei materiali<br />

e imposta automaticamente tutti i<br />

parametri necessari.<br />

CNC Power-<br />

Engineering<br />

Sempre in movimento<br />

Processi di produzione<br />

automatizzati<br />

Dallo stampaggio alla fucinatura, passando<br />

per la produzione di raccordi e<br />

rubinetteria o componenti elettrici, fino<br />

ad arrivare al commercio di acciaio o ai<br />

fornitori delle case automobilistiche: in<br />

molti settori servono segatrici che assicurano<br />

sia un’elevata potenza di taglio,<br />

sia una grande efficienza e precisione.<br />

Per soddisfare questo tipo di esigenze,<br />

KASTO propone la serie KASTOspeed:<br />

si tratta di segatrici circolari automatiche<br />

ad alte prestazioni sviluppate<br />

per contenere i costi nella produzione<br />

in serie e nell’uso continuo in grado di<br />

Le macchine KASTOwin hanno molti componenti in comune, aspetto decisivo per garantire<br />

un ottimo rapporto qualità/prezzo. / As a large number of parts used within the series are<br />

identical, KASTOwin features an outstanding price/performance ratio.<br />

the highest cutting performance. The Smart-<br />

Control sawing machine controller contains all<br />

the material data and automatically sets all the<br />

necessary parameters.<br />

Automated manufacturing<br />

processes<br />

Whether in press shops or forging plants,<br />

at manufacturers of fittings or electrical<br />

CNC Power-Engineering si traduce<br />

in massimo beneficio per il cliente:<br />

NUM ti supporta nei tuoi progetti al fine<br />

di realizzare i migliori risultati per la tua<br />

azienda<br />

CNC Power-Engineering supporto<br />

su misura per il cliente<br />

Collaborazione e supporto durante l’intero<br />

ciclo di vita<br />

Possiamo aiutarti nei tuoi progetti.<br />

Devi soltanto chiamarci.<br />

NUM SpA<br />

Sede Legale<br />

Via F Somma 62<br />

I-20012 Cuggiono (MI)<br />

www.num.com<br />

ELEMENTO tubo

0013-0016 4<br />

CRONACA<br />

assicurare elevata affidabilità e risultati<br />

ottimali. Inoltre, abbinate al robot<br />

KASTOsort si possono integrare perfettamente<br />

all’interno di un flusso di lavorazione<br />

controllato.<br />

KASTOspeed è fornibile in due varianti:<br />

per tagliare acciaio oppure metalli non<br />

ferrosi. L’utilizzatore può scegliere tra<br />

due dimensioni con un campo di taglio<br />

da 90 o da 153 mm (sempre materiale<br />

tondo). Le segatrici automatiche KASTO<br />

garantiscono tempi di ciclo assai ridotti<br />

e cicli di lavoro su due o tre turni che<br />

permettono di realizzare milioni di tagli<br />

precisi ogni anno.<br />

A seconda della lavorabilità del materiale<br />

e delle esigenze di produzione, sulle<br />

segatrici KASTOspeed è possibile montare<br />

lame in acciaio HSS oppure lame<br />

monouso in metallo duro con le velocità<br />

di taglio adeguate.<br />

KASTOspeed offre diverse possibilità<br />

per aumentare l’efficienza. In abbinamento<br />

con il robot KASTOsort, sipossono<br />

automatizzare i processi di produzione<br />

a monte e a valle della segatrice,<br />

integrandoli insieme al taglio in un flusso<br />

di lavorazione controllato. I robot industriali<br />

possono prelevare<br />

autonomamente<br />

il materiale tagliato<br />

e anche svolgere diversi<br />

altri compiti:<br />

sbavare, smussare,<br />

centrare e filettare,<br />

incidere e punzonare<br />

oltre che selezionare,<br />

impilare e preparare i<br />

vari ordini dei clienti.<br />

L’abbinamento segatrice<br />

e robot può anche<br />

essere ampliato<br />

con la gestione dei<br />

contenitori o con un<br />

sistema di trasporto<br />

senza operatore.<br />

A seconda delle richieste<br />

dei clienti,<br />

KASTO integra il<br />

controllo del robot<br />

nel controllo della segatrice, nel sistema<br />

di gestione del magazzino KASTOlogic<br />

oppure in un sistema ERP esistente.<br />

L’utilizzatore può verificare e monitorare<br />

tutti i processi tramite un’interfaccia, ottimizzando<br />

la sua catena di produzione.<br />

In abbinamento con il robot KASTOsort, si possono automatizzare i processi di<br />

produzione a monte e a valle della segatrice, integrandoli insieme al taglio in un flusso<br />

di lavorazione controllato. / The KASTOsort robot interface makes it possible to automate<br />

upstream and downstream production processes and integrate these in a controlled,<br />

end-to-end material flow that includes the sawing operation itself.<br />

Per poter creare una riserva di materiale<br />

grezzo a monte della macchina sono<br />

disponibili diverse varianti di magazzino.<br />

In questo modo, le aziende possono<br />

lavorare senza operatore anche per<br />

un lungo periodo.<br />

•<br />

Segatrice a disco<br />

KASTOspeed asservita<br />

da un robot KASTOsort.<br />

Circular saw KASTOspeed<br />

served by<br />

a KASTOsort robot.<br />

parts, at steel stockholders or automotive<br />

industry suppliers: in countless industries,<br />

there is a demand for sawing solutions that<br />

combine high cutting performance with efficiency<br />

and precision. With its KASTOspeed<br />

range of products, KASTO introduces<br />

a high-performance automatic circular<br />

saws specially designed for economic series<br />

production and excel thanks to their<br />

reliability and excellent results, even during<br />

continuous operations. By means of<br />

the KASTOsort robot interface they can<br />

easily be integrated in a controlled, endto-end<br />

material flow.<br />

KASTOspeed is available in two variants: for<br />

sawing steel or non-ferrous metals. Furthermore,<br />

users can choose between two sizes,<br />

with a cutting range of 90 or 153 millimetres<br />

(for round materials). The KASTO automatic<br />

circular saws help minimize cycle times and<br />

make it possible to produce millions of high<br />

precision cut parts every year when operated<br />

for two or three shifts per day.<br />

Depending on the ease of machining of the<br />

material and the production requirements,<br />

HSS full steel or disposable carbide saw<br />

blades are used on the KASTOspeed.<br />

KASTOspeed offers many different ways<br />

of improving efficiency. The KASTOsort<br />

robot interface makes it possible to automate<br />

upstream and downstream production<br />

processes and integrate these in a<br />

controlled, end-to-end material flow that includes<br />

the sawing operation itself. Industrial<br />

robots are able to remove the cut parts<br />

automatically and accomplish numerous<br />

other tasks, from deburring and chamfering,<br />

through centring, tapping, marking<br />

and printing and on to sorting, stacking<br />

and picking. This robot-saw solution can<br />

be further integrated with a container management<br />

or driverless transport system.<br />

Depending on the customer’s requirements,<br />

KASTO integrates the robot controller<br />

into the saw controller, its own KA-<br />

STOlogic Warehouse Management System<br />

or an existing ERP system. As a result, the<br />

user can control and monitor all the processes<br />

over a single interface and benefits<br />

from a perfectly harmonized process<br />

chain. A number of different magazine variants<br />

are available to allow large quantities<br />

of raw material to be stored upstream of<br />

the machine. This means that companies<br />

can run the system fully unattended even<br />

for long periods when required. •<br />

PubliTec

0017-0018_convegno TA-GLIO <strong>2016</strong>_230x285 1<br />

TA-GLIO laser, un TANDEM<br />

tra sistemisti e utilizzatori<br />

Martedì 28 febbraio 2017 - Politecnico di Milano<br />

PubliTec<br />

Per informazioni: eventi@publitec.it

0017-0018_convegno TA-GLIO <strong>2016</strong>_230x285 2<br />

TA-GLIO laser, un TANDEM<br />

tra sistemisti e utilizzatori<br />

Martedì 28 febbraio 2017 - Politecnico di Milano<br />

Il taglio laser conserva un’importanza strategica fondamentale per un<br />

sistema produttivo basato sulla lavorazione della lamiera. Raggiunto il<br />

suo pieno sviluppo in termini di prestazioni e affidabilità, ha però mutato<br />

il proprio approccio alla produzione mettendosi al servizio di una<br />

gestione complessiva ed efficiente della rete produttiva.<br />

Il dogma non è più solo tagliare per massimizzare la produzione; bensì<br />

tagliare bene, in modo flessibile, nei tempi e nelle quantità giuste<br />

per rendere efficiente una produzione spesso variabile in materiali,<br />

spessori e quantità dei lotti. Settori e campi applicativi determinano<br />

le scelte tecnologiche e di processo e definiscono le architetture dei<br />

sistemi di taglio. Si spazia da geometrie tridimensionali, mix di acciai<br />

alto-resistenziali, leghe di alluminio e magnesio, spessori sottile e produttività<br />

estrema nelle celle di lavorazione nel settore automotive e del<br />

bianco alle geometrie 2D e alla variabilità di spessori e materiali nei<br />

tavoli cartesiani dei piccoli job-shops. Per questa ragione è difficile<br />

separare le soluzioni tecnologiche di taglio laser dalle applicazioni per<br />

cui sono sviluppate.<br />

Per la stessa ragione oggi, sebbene il taglio laser sia considerata una<br />

tecnologia matura, a uno sguardo veloce appaiono una miriade di in<strong>nov</strong>azioni<br />

e direzioni di sviluppo spesso contrastanti tra loro. Si pensi<br />

alla contemporanea crescita in potenza delle sorgenti a fibra, all’affacciarsi<br />

di alternative quali il diodo, alle soluzioni di beam shaping e<br />

variable BPP o più in generale all’esigenza di modificare le proprietà<br />

del fascio contrastata dalla necessità di semplificare gli elementi ottici.<br />

È il momento quindi di fare un po’ di chiarezza e di interrogarsi sulle<br />

direzioni di sviluppo di questa tecnologia guardate con un occhio ai<br />

produttori di soluzioni in<strong>nov</strong>ative e con l’altro agli utilizzatori di queste<br />

ultime.<br />

Con questo convegno dal titolo “TA-GLIO laser, un TANDEM tra<br />

sistemisti e utilizzatori” PubliTec e SITEC-Laboratorio per le Applicazioni<br />

Laser del Politecnico di Milano riprendono dunque il solco<br />

già tracciato negli anni scorsi con l’organizzazione di altri prestigiosi<br />

eventi similari. TA-GLIO vuole proprio essere uno sguardo sul binomio<br />

sistemisti-utilizzatori di tecnologie laser nel taglio come chiave di lettura<br />

delle in<strong>nov</strong>azioni più recenti.<br />

La scelta del Politecnico di Milano come location per lo svolgimento di<br />

un tale evento di carattere tecnologico e scientifico è stata quindi per<br />

certi versi scontata e naturale.<br />

L’appuntamento con la tecnologia laser applicata al taglio è dunque<br />

per il 28 febbraio 2017. Segnatelo in agenda per non perdere<br />

un’opportunità!!!

0019-0023 1<br />

ESPERIENZA<br />

Siderinox produce tubi<br />

saldati longitudinalmente<br />

in acciaio inox per diversi<br />

settori industriali, esportando<br />

i propri prodotti anche a<br />

livello internazionale. La<br />

società si affida da anni<br />

ai compressori Mattei che<br />

soddisfano l’esigenza<br />

di continuità del ciclo<br />

produttivo, garantendo<br />

comunque il massimo<br />

risparmio energetico.<br />

di Sara Rota<br />

Un rapporto<br />

inossidabile…<br />

come l’acciaio<br />

Fondata nel 1968, Siderinox SpA<br />

è un’azienda specializzata nella<br />

produzione di tubi saldati longitudinalmente<br />

in acciaio inox con<br />

una significativa presenza a livello<br />

internazionale. Moltissimi gli ambiti di<br />

applicazione dei suoi prodotti, la cui elevata<br />

qualità è certificata anche a livello<br />

europeo in base ai criteri ISO 9001:2008:<br />

alimentare, chimico, cartario, edile fino<br />

alla decorazione architettonica e all’impiantistica<br />

ad alto contenuto tecnologico,<br />

sono solo alcuni dei settori nei quali i tubi<br />

di Siderinox trovano impiego.<br />

Il cuore dell’attività si concentra nella<br />

storica sede di Caselle di Morimondo,<br />

in provincia di Milano, dove, su un’area<br />

complessiva di 65.000 m 2 di cui 40.000<br />

coperti, sono collocati gli stabilimenti destinati<br />

alle diverse fasi del ciclo produttivo:<br />

il taglio longitudinale a strisce, la<br />

produzione di tubi in acciai inox con saldatura<br />

TIG e Laser, il decapaggio automatico<br />

e la satinatura e la lucidatura interna<br />

ed esterna del prodotto.<br />

Una partnership lunga<br />

oltre 25 anni<br />

Dal 1990 Siderinox sceglie i compressori<br />

rotativi a palette della Ing. Enea Mattei<br />

SpA come fonte di alimentazione dei sistemi<br />

e le attrezzature industriali che necessitano<br />

di aria compressa.<br />

“Tramite Air Bonaita, società con una<br />

grande esperienza nel settore dell’automazione<br />

pneumatica e dei sistemi per<br />

aria compressa, abbiamo conosciuto più<br />

di 25 anni fa la tecnologia rotativa a pa-<br />

ELEMENTO tubo<br />

N.31 NOVEMBER DECEMBER <strong>2016</strong> -19

0019-0023 2<br />

ESPERIENZA<br />

Anche Mauro Carsana del Gruppo Air<br />

Bonaita, storico rivenditore dei compressori<br />

Mattei, è dello stesso avviso: “La<br />

grande affidabilità e l’indiscussa efficienza<br />

dei compressori Mattei, sono stati il<br />

motivo che mi hanno spinto a proporre<br />

personalmente questa soluzione alla Siderinox.<br />

Da anni conosco i prodotti Mattei<br />

e ne ho potuto riscontrare sul campo<br />

l’alto livello prestazionale: la qualità dei<br />

componenti e la bassa velocità di rotazione<br />

garantiscono un significativo abbattimento<br />

dei consumi e delle operazioni<br />

di manutenzione, rendendo l’acquisto<br />

di un compressore Mattei un ottimo investimento<br />

nel tempo”.<br />

I compressori ERC a telaio aperto trovano impiego in diverse applicazioni.<br />

The open frame ERC compressors are used in many different industries.<br />

lette Mattei. Da allora siamo sempre rimasti<br />

fedeli a questo marchio, che si è da<br />

subito distinto per la sua grande affidabilità<br />

ed efficienza”, afferma Paolo Sassi<br />

della società di consulenza DSP srl, che<br />

riveste da anni il ruolo di Responsabile<br />

Tecnico e di produzione presso Siderinox<br />

SpA.<br />

Quattro serie di compressori<br />

ad alte prestazioni<br />

Negli anni, Siderinox ha acquistato diversi<br />

compressori Mattei delle serie AC,<br />

ERC, MAXIMA e OPTIMA. “Le due sale<br />

compressori utilizzano due anelli di distribuzione<br />

distinti ma comunicanti in<br />

caso di guasti o di malfunzionamenti, in<br />

modo da salvaguardare la continuità del<br />

ciclo produttivo - spiega Paolo Sassi -.<br />

Per sostenere lo sviluppo crescente della<br />

produzione, è stata realizzata una terza<br />

sala equipaggiata con un compressore<br />

ad alta efficienza, serie MAXIMA<br />

con potenza da 110 kW, in grado di lavorare<br />

senza problemi 24 ore su 24, oltretutto<br />

in modo silenzioso”.<br />

“Siderinox utilizza anche compressori<br />

della serie OPTIMA con potenza da 132<br />

A Rustproof Relationship ...<br />

Experience<br />

like Stainless Steel<br />

Established in 1968, Siderinox SpA is a<br />

company specialised in the production<br />

of longitudinally welded stainless<br />

steel tubes with a significant presence at an<br />

international level. Its products are used in<br />

many areas of application, boasting high<br />

quality certified at a European level according<br />

to the ISO 9001: 2008 standard: food,<br />

chemical, paper, building, architectural<br />

decoration and high-tech plant engineering<br />

are just some of the sectors in which the<br />

Siderinox tubes are used.<br />

The heart of its business operations is concentrated<br />

in the historical headquarters in<br />

Caselle di Morimondo, in the county of Milan,<br />

where the factory plants de<strong>dic</strong>ated to<br />

the various phases of the production cycle<br />

cover a total area of 65,000 square metres,<br />

40,000 square metres of which indoors: the<br />

longitudinal strip cutting, the production of<br />

stainless steel tubes with TIG and Laser<br />

welding, the automatic pickling and satin-finishing<br />

and polishing of the inside and<br />

outside of the product.<br />

A partnership that<br />

lasts over 25 years<br />

Since 1990 Siderinox has chosen the Ing.<br />

Enea Mattei SpA rotary vane compressors<br />

as a source for systems and industrial<br />

equipment that require compressed air.<br />

“Through Air Bonaita, a company with extensive<br />

experience in the pneumatic automation<br />

industry and compressed air systems,<br />

over 25 years ago we were introduced<br />

to the Mattei rotary vane technology. Since<br />

then we have remained loyal to this brand,<br />

which immediately distinguished itself with<br />

its high levels of reliability and efficiency”,<br />

says Paolo Sassi of the consulting firm DSP<br />

by Sara Rota<br />

Siderinox produces<br />

longitudinally stainless steel<br />

tubes for different industries,<br />

exporting its products<br />

at international level.<br />

The company relies<br />

on Mattei compressors<br />

which satisfy the need of the<br />

continuity of the production<br />

cycle, ensuring maximum<br />

energy saving.<br />

Srl, who has been technical and production<br />

manager at Siderinox SpA for many years.<br />

Mauro Carsana of the Air Bonaita Group,<br />

historic retailer of Mattei compressors, is<br />

20 - NOVEMBRE DICEMBRE <strong>2016</strong> N.31 PubliTec

0019-0023 3<br />

ESPERIENZA<br />

kW. Un modello che grazie alla velocità<br />

variabile è in grado di adeguare il suo<br />

funzionamento al profilo di carico richiesto<br />

dal sistema ad aria compressa, garantendo<br />

il massimo risparmio energetico”<br />

aggiunge Mauro Carsana”.<br />

Progettati per le esigenze della media-grande<br />

industria e in grado di funzionare<br />

24 ore su 24 con prestazioni costanti,<br />

i compressori della serie AC (Air<br />

Center) sono affidabili, compatti e silenziosi.<br />

Il loro design è semplice e funzionale:<br />

sono dotati di valvola di aspirazione<br />

proporzionale modulante, che<br />

permette un’erogazione dell’aria a pressione<br />

costante e la possibilità di lavorare<br />

anche in assenza di serbatoio. Offrono<br />

costi di manutenzione e consumi<br />

energetici ridotti, oltre a un’elevata qualità<br />

dell’aria. Con potenze da 7,5 kW a<br />

250 kW, sono disponibili nelle versioni<br />

standard e PLUS con essiccatore dell’aria<br />

integrato.<br />

I compressori ERC a telaio aperto trovano<br />

impiego in diverse applicazioni, comprese<br />

quelle nel settore energetico, manifatturiero<br />

e automobilistico. Le macchine<br />

sono disponibili nella versione montata<br />

I compressori della serie OPTIMA a velocità variabile regolano automaticamente il funzionamento in base al profilo di carico.<br />

The variable speed compressors of the OPTIMA Series automatically adjust its operations according to the load profile.<br />

su base o su serbatoio dell’aria e hanno<br />

potenze da 1,5 kW fino a 55 kW. Sono<br />

completi di refrigerante finale dell’aria,<br />

separatore e scaricatore di condensa. La<br />

bassa rumorosità ne permette l’uso anche<br />

in assenza di cabine insonorizzanti.<br />

rotation speed ensure a significant reduction<br />

in consumptions and maintenance,<br />

making the purchase of Mattei compressors<br />

an excellent investment over time”.<br />

I compressori ad alta efficienza della serie MAXIMA sono in grado di lavorare per più di 100.000 ore.<br />

The high efficiency compressors of the MAXIMA Series are able to operate for over 100,000 hours.<br />

of the same opinion: “The extreme reliability<br />

and undisputed efficiency of the Mattei<br />

compressors, were the reason that prompted<br />

me to personally propose this solution<br />

to Siderinox. I have known Mattei products<br />

for many years and have had the chance to<br />

witness their high level of field performance:<br />

the quality of the components and the low<br />

Four series of high<br />

performance compressors<br />

Over the years, Siderinox has purchased<br />

several Mattei compressors from the AC,<br />

ERC, MAXIMA and OPTIMA series. “The<br />

two compressor rooms use two separate<br />

distribution rings which are however also<br />

communicating in the event of failure or<br />

malfunction, in order to safeguard the continuity<br />

of the production cycle - explains Paolo<br />

Sassi -. To support the growing development<br />

of production, a third room has been<br />

built and equipped with a highly efficient<br />

MAXIMA series 110 kW power compressor,<br />

which is able to run trouble-free and also<br />

very quietly on a 24/7 basis”.<br />

“Siderinox also uses 132 kW power OP-<br />

TIMA series compressors. A model that<br />

thanks to the variable speed feature is able<br />

to adapt its operations to the load profile<br />

required by the compressed air system,<br />

ensuring maximum energy savings” adds<br />

Mauro Carsana.<br />

ELEMENTO tubo<br />

N.31 NOVEMBER DECEMBER <strong>2016</strong> -21

0019-0023 4<br />

ESPERIENZA<br />

I compressori ad alta efficienza della serie<br />

MAXIMA sono progettati per far funzionare<br />

i gruppi a soltanto 1.000 giri/min e sono<br />

in grado di lavorare per più di 100.000 ore.<br />

L’ottima qualità dell’aria è garantita da<br />

un sistema di filtraggio che vanta un’efficienza<br />

specifica pari al 99%, mentre il<br />

sistema di separazione dell’olio a tre fasi<br />

è in grado di ridurre il passaggio dell’olio<br />

nell’aria a < 1 ppm. I compressori High-Efficiency<br />

riducono l’uso di olio di circa<br />

un terzo e usano metà del lubrificante<br />

richiesto da un tradizionale compressore<br />

rotativo a vite. Sono disponibili con<br />

potenze da 30 kW a 160 kW.<br />

In ultimo, non certo per importanza, segnaliamo<br />

i compressori della serie OP-<br />

TIMA a velocità variabile, che regolano<br />

automaticamente il funzionamento in<br />

base al profilo di carico. L’inverter del<br />

compressore regola automaticamente<br />

la velocità rotativa del motore per garantire<br />

che l’aria emessa dal sistema<br />

corrisponda sempre alla richiesta in<br />

tempo reale.<br />

Ad accoppiamento diretto e con potenze<br />

da 11 kW a 200 kW, i compressori<br />

della serie OPTIMA presentano indubbi<br />

I compressori della serie AC (Air Center) sono affidabili, compatti e silenziosi.<br />

The AC (Air Center) series compressors are reliable, compact and quiet.<br />

Designed for 24 hour a day operations in<br />

small to medium industrial use, with consistent<br />

performances, the AC (Air Center)<br />

series compressors are reliable, compact<br />

and quiet. Their design is simple and functional:<br />

they are equipped with a modulating<br />

proportional intake valve, that makes it<br />

possible to deliver air at a consistent pressure<br />

and operate even without a tank. They<br />

offer reduced maintenance costs and energy<br />

consumption, as well as a high quality<br />

of air. With outputs of from 7.5 kW to 250<br />

kW, they are available in the standard and<br />

PLUS versions with an integrated air dryer.<br />

The open frame ERC compressors are<br />

used in many different industries, including<br />

energy, manufacturing and automotive<br />

sectors. The machines are available<br />

assembled on a base or air tank with outputs<br />

of from 1.5 kW up to 55 kW. They are<br />

delivered complete with air cooler, separator<br />

and electronic condensation discharger.<br />

Their low noise level also means they<br />

can be used in stations without a soundproofing<br />

canopy.<br />

The high efficiency compressors of the<br />

MAXIMA Series are designed to run the<br />

units at just 1,000 rpm and are able to operate<br />

for over 100,000 hours. The excellent<br />

air quality is guaranteed by a filtering system<br />

boasting a specific efficiency equal<br />

to 99%, while the three-phase oil separation<br />

system is able to reduce the oil passage<br />

in the air to

0019-0023 5<br />

ESPERIENZA<br />

anni e possiamo dirci soddisfatti non solo<br />

della qualità superiore dei suoi compressori<br />

ma anche dalla competenza e dalvantaggi<br />

in termini di affidabilità e resistenza,<br />

di riduzione degli interventi e dei<br />

costi di manutenzione. Sono inoltre ecosostenibili<br />

grazie ad un utilizzo molto ridotto<br />

di lubrificante rispetto ai tradizionali<br />

compressori a vite.<br />

Serietà e competenza<br />

nell’assistenza<br />

La società Ing. Enea Mattei SpA non fornisce<br />

solo compressori di alta qualità, ma<br />

anche un servizio di assistenza degno di<br />

nota, come spiega Mauro Carsana: “Uno<br />

dei plus di Mattei è la capacità di accompagnare<br />

il cliente per tutta la vita del<br />

compressore, a partire dalla scelta del<br />

prodotto. Sono oltre trent’anni che conosco<br />

l’azienda Mattei e ne apprezzo i valori,<br />

oltre che la qualità del prodotto. Con<br />

Air Bonaita, si è creata un’ottima sinergia<br />

fondata sulla stessa filosofia aziendale di<br />

fornire ai clienti il miglior servizio possibile,<br />

anche dopo la vendita del prodotto”.<br />

“Abbiamo programmato verifiche semestrali<br />

su tutti i compressori in uso, grazie<br />

alle quali le macchine si sono mantenute<br />

performanti nel tempo”, conclude Paolo<br />

Sassi. “Siamo clienti di Mattei da oltre 25<br />

Compressori OPTIMA 132 Mattei installati presso Siderinox SpA per la produzione di tubi in acciaio inox.<br />

Compressors Mattei OPTIMA 132 installed at Siderinox SpA for the production of stainless steel tubes.<br />

la professionalità con cui Mattei, tramite<br />

il suo rivenditore Air Bonaita, ci ha sempre<br />

seguiti”.<br />

•

0024-0027 1<br />

ESPERIENZA<br />

Installazioni per l’industria<br />

agroalimentare in Krones.<br />

La tecnologia di saldatura<br />

viene da Polysoude, Francia.<br />

(Foto: Krones AG).<br />

Food and beverage industry<br />

with installations from Krones.<br />

The welding joining technology<br />

comes from Polysoude, France.<br />

(Photo: Krones AG).<br />

La migliore qualità<br />

per le parti a contatto<br />

con il prodotto<br />

di Elisabetta Brendano<br />

Il continuo investimento in sistemi di saldatura orbitale TIG<br />

di Polysoude è la chiave della famosa qualità garantita da<br />

Krones, azienda specializzata nella progettazione, nello<br />

sviluppo, nella produzione e nell’installazione a livello<br />

internazionale di sistemi per il riempimento e il packaging<br />

conformi agli standard di Alta Purezza.<br />

Utilizzare la saldatura<br />

orbitale automatica ogni<br />

volta che si può<br />

Raccomandazioni, norme e standard relativi<br />

alla finitura delle superfici, che entreranno<br />

in contatto con i prodotti dei clienti<br />

come bevande o me<strong>dic</strong>ine, definiscono la<br />

qualità richiesta ai giunti saldati in acciaio<br />

inossidabile, secondo le leggi americane<br />

ed europee. Il libro “Hygiene in Food Processing”<br />

(1) scritto dai maggiori esperti del<br />

settore rappresenta una pubblicazione<br />

esaustiva e autorevole della buona pratinese,<br />

è il centro di produzione situato più<br />

a nord che la compagnia possiede. Qui<br />

vengono costruiti, prodotti e assemblati sistemi<br />

di pulizia delle bottiglie, pastorizzatori,<br />

crate washer e tunnel per il vapore.<br />

Anche l’impianto di riciclaggio delle bottiglie<br />

in PET MetaPure della Krones fa parte<br />

di questo sito, insieme al piano pilota<br />

per la pulizia e il trattamento del prodotto.<br />

Molte disposizioni aziendali garantiscono<br />

l’alta qualità del riciclo di Krones per l’uso<br />

diretto di contenitori che vengono in contatto<br />

con gli alimenti.<br />

Il continuo investimento nella saldatura, e<br />

in particolare nelle più recenti tecnologie,<br />

è la chiave della famosa qualità Krones.<br />

“Ogni cosa che viene prodotta qui deve<br />

essere saldata, e deve avere una qualità<br />

Fondata in Germania nel 1951, la<br />

società Krones AG fornisce sistemi<br />

in tutto il mondo a birrifici e<br />

produttori di bevande, alle industrie<br />

dell’agroalimentare, chimiche,<br />

farmaceutiche e dei cosmetici. Per<br />

mantenere saldo il suo dominio sul mercato,<br />

Krones deve tenere in considerazione<br />

tutte le condizioni generali delle sue installazioni,<br />

ma soprattutto che le specifiche<br />

interconnessioni di tutti i componenti si<br />

congiungano in conformità a criteri di alta<br />

qualità. Grazie all’applicazione di questa<br />

filosofia, Krones è diventata uno dei nomi<br />

leader nel mercato globale, riempiendo o<br />

etichettando più di una bottiglia su quattro<br />

nel mondo intero. L’impianto tedesco<br />

di Flensburg, a circa 5 km dal confine damolto<br />

alta in conformità ai più elevati standard<br />

di purezza” spiega Frank Schimpf,<br />

ispettore della qualità a Flensburg. “Per<br />

raggiungere questo obiettivo, abbiamo armonizzato<br />

quasi tutte le norme più importanti<br />

a livello globale per creare un nostro<br />

standard ‘B+’”. Particolare attenzione viene<br />

posta sulle parti in acciaio inossidabile<br />

dell’installazione che entrano in contatto<br />

con il prodotto. Per questo motivo, la quota<br />

di saldature orbitali TIG è in costante<br />

aumento a Flensburg, dove, come anche<br />

negli altri impianti, Krones ripone la sua fiducia<br />

nella tecnologia Polysoude.<br />

24 - NOVEMBRE DICEMBRE <strong>2016</strong> N.31<br />

PubliTec

0024-0027 2<br />

ESPERIENZA<br />

solo una macchina di saldatura orbitale<br />

automatica può garantire la qualità unita<br />

alla costanza dei risultati. Solo in questo<br />

modo, infatti, Krones è in grado di garantire<br />

la ripetibilità della qualità della sua produzione<br />

e allo stesso tempo mantenere<br />

alti livelli di efficienza. La saldatura orbitale<br />

automatica produce i cordoni di saldatura<br />

lisci richiesti per un’adeguata pulizia.<br />

Le passate di ra<strong>dic</strong>e non presentano<br />

alcun sovraspessore e richiedono un apporto<br />

minimo di calore a fronte di una minima<br />

ossidazione, che può essere facilmente<br />

rimossa tramite attacco chimico, se<br />

necessario.<br />

Il design igienico, asettico, sterile e senza irregolarità della superficie del cordone di saldatura, liscio e pulito, permette<br />

tramite pulizia di non lasciare residui sul prodotto e previene l’attacco dei germi. Solo la saldatura orbitale TIG automatica<br />

permette normalmente di ottenere queste proprietà. (Foto: Polysoude). / The hygienic, aseptic, sterile and particle-free design<br />

of the weld seam surface is smooth and clean, enabling thorough cleaning as product residue cannot adhere and no germs can<br />

settle. These are properties which can normally only be met by using automated TIG orbital welding. (Photo: Polysoude).<br />

ca igienica per l’industria agroalimentare.<br />

Gli autori si sono concentrati sulla progettazione<br />

di impianti igienici che consigliano<br />

caldamente l’uso della saldatura TIG orbitale<br />

automatica per i pipe.<br />

Un bravo saldatore manuale potrebbe<br />

produrre saldature di buona qualità, ma<br />

Best Quality for Parts<br />

in Contact with the Product<br />

Krones AG, founded in 1951 in Germany,<br />

provides systems worldwide to breweries<br />

and drink manufacturers as well as to<br />

the food, chemical, pharmaceutical and cosmetic<br />

industries. In order to maintain its dominant<br />

market position, Krones must take into account<br />

all general conditions in its installations<br />

and particularly, the specific interconnection of<br />

all individual aggregates in complying with the<br />

highest quality criteria. As a result of this philosophy,<br />

Krones has become one of the global<br />

market leaders, filling or labelling more than<br />

one in four bottles throughout the world.<br />

The plant in Flensburg, approximately 5 kilo-<br />

Continual investment in Polysoude TIG orbital welding<br />

technology is the key to the famous Krones quality. Krones<br />

is specialised in designing, developing, manufacturing and<br />

installing systems around the world for filling and packaging<br />

technology, conforming to the High-Purity Standards.<br />

metres from the Danish border, is the company’s<br />

most northerly production location.<br />

Bottle cleaning systems, pasteurisers, crate<br />

washers and steam tunnels are constructed,<br />

manufactured and assembled there. The<br />

Krones’ MetaPure bottle-to-bottle PET-recycling<br />

plant is also located at the plant, together<br />

with the pilot plan for cleaning and<br />

product treatment. Many corporate approvals<br />

recognise the high quality of Krones’ recycling<br />

for direct use of containers which<br />

come into contact with foodstuffs.<br />

Continual investment in joining and, in particular,<br />

the latest welding technology, is key<br />

Qualità e automazione:<br />

un connubio vincente<br />

Quando vengono richieste saldature di<br />

alta qualità, la saldatura TIG orbitale rappresenta<br />

la scelta tecnologica più azzeccata<br />

per le applicazioni di saldatura tubo-tubo<br />

e tubo-piastra. Con o senza filo<br />

d’apporto, si tratta di un processo affidabile<br />

e sicuro che può essere utilizzato su<br />

acciaio, acciaio inox, titanio e leghe di nichel<br />

e alluminio, per esempio. Lo sviluppo<br />

di un programma di saldatura garantisce<br />

performance di alta qualità grazie all’automazione.<br />

Il ciclo di saldatura può essere<br />

ripetuto tutte le volte che serve con lo stesso<br />

risultato. Su tutte le macchine è possibile<br />

non solo controllare i parametri di saldatura,<br />

ma anche creare dei protocolli<br />

stampabili per garantire la tracciabilità.<br />

Experience<br />

to the famous Krones quality. “Everything<br />

that is produced here has to be welded – and<br />

it has to be extremely high quality according<br />

to the High-Purity Standards”, explains Frank<br />

Schimpf, quality inspector at Flensburg. “To<br />

achieve this, we have harmonised almost all<br />

worldwide relevant regulations to create our<br />

own ‘B+’ standard”. Special attention is paid<br />

to the stainless steel parts of the installation<br />

that touch the product. Consequently, the<br />

proportion of automated TIG orbital welding<br />

is increasing steadily at Flensburg where, as<br />

in its other plants, Krones trusts in Polysoude<br />

technology.<br />

Better to use automated<br />

orbital welding technology<br />

whenever is possible<br />

Recommendations, regulations and standards<br />

on surface finishes, which will subsequently<br />

come into contact with customers’<br />

products such as drinks or me<strong>dic</strong>ines, define<br />

the required quality of stainless steel welded<br />

connections, conforming to both European<br />

and American laws. The book “Hygiene in<br />

Food Processing” (1) written by world’s leading<br />

ELEMENTO tubo N.31 NOVEMBER DECEMBER <strong>2016</strong> -25

0024-0027 3<br />

ESPERIENZA<br />

Risultato di saldatura riproducibile garantito. Nell’esempio i parametri meccanici per la<br />

cianfrinatura, documentati dal sistema P4 di Polysoude. / A guaranteed reproducible welding<br />

result. For example mechanical parameters for tube-end preparation, documented by the<br />

Polysoude P4 system.<br />

Impianto di saldatura orbitale su tubi in acciaio inossidabile con gas a rovescio per saldature<br />

senza ossidazione. (Foto Polysoude). / Orbital welding equipment on stainless steel tube with<br />

backing gas for the oxidation-free welds. (Photo: Polysoude).<br />

re. Il sistema consulta il suo database integrato<br />

per trovare applicazioni simili o suggerire<br />

i parametri di saldatura determinati<br />

dal calcolo progressivo. La procedura di<br />

saldatura proposta può infine essere ottimizzata<br />

dal menu di aiuto o dall’Assistente<br />

alla Saldatura. I moderni impianti di saldatura<br />

orbitale sono progettati per il monitoraggio<br />

in tempo reale dei parametri di<br />

saldatura chiave; è possibile generare e<br />

archiviare o stampare un protocollo completo<br />

di saldatura.<br />

Saldature senza ossidazione<br />

conformi ai requisiti igienici<br />

Di solito è preferibile realizzare saldature<br />

per fusione tramite generatori portabili<br />

con inverter in combinazione con teste<br />

L’efficienza di questi impianti è garantita<br />

dalla precisa capacità di programmazione.<br />

A differenza dei generatori di ultima<br />

generazione, il P4 di Polysoude consente<br />

all’operatore di trovare il corrispondente<br />

programma di saldatura usando il touchscreen<br />

o il computer (PC). L’utilizzatore<br />

inserisce le informazioni di base relative a<br />

dimensione e materiale dei tubi da saldaexperts<br />

provides a comprehensive and authoritative<br />

publication of good hygiene practice<br />