Evaluatieverslag van het ''Meesterstuk''

Evaluatieverslag van het ''Meesterstuk''

Evaluatieverslag van het ''Meesterstuk''

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>Evaluatieverslag</strong> <strong>van</strong> <strong>het</strong><br />

‘’Meesterstuk’’<br />

Thije Houben 4MA4O<br />

Mei 2013

Inhoudsopgave:<br />

Inleiding blz. 2<br />

Werkvolgorde blz. 3<br />

Evaluatie blz. 6<br />

10 handelingen die goed gingen blz. 6<br />

10 handelingen die minder goed gingen blz. 15<br />

Literatuur onderzoek blz. 19<br />

Nawoord blz. 20<br />

Bronnen blz. 21<br />

1

Inleiding<br />

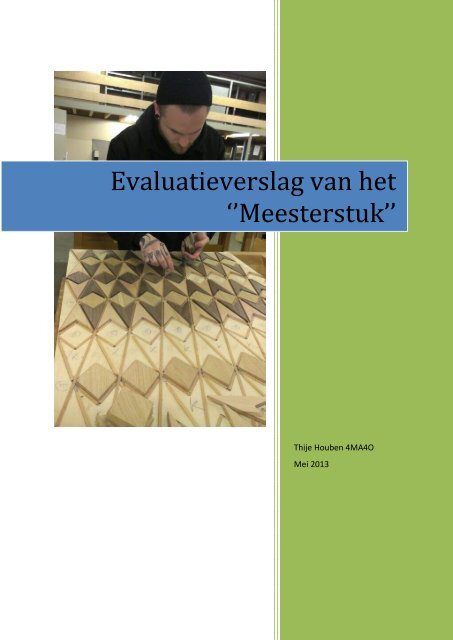

Voor mijn ‘’Meesterstuk’’ heb ik een tafel gemaakt met een geometrisch inlegwerk op een<br />

opgebouwd blad. De onderplaat <strong>van</strong> de tafel bestaat uit opgedikt berken multiplex dat<br />

2

vervolgens bekleed is met een massief houten inlegwerk <strong>van</strong> verschillende vormen en<br />

houtsoorten.<br />

Ik heb gekozen voor een eenvoudig maar stevig onderstel met pen- en gat verbinding<br />

gemaakt <strong>van</strong> eikenhout. Omdat <strong>het</strong> blad <strong>van</strong> deze tafel een echt eyecatcher is wilde ik graag<br />

een onderstel wat rustiger oogt. Anders wordt <strong>het</strong> een te druk geheel.<br />

In dit verslag kunt u terug lezen welke stappen ik heb ondernomen tijdens <strong>het</strong> maken <strong>van</strong><br />

mijn meesterstuk; dingen die goed gingen, dingen die minder goed gingen en er zullen ook<br />

een aantal technische aspecten worden uitgelicht met betrekking tot mijn meubel.<br />

Werkvolgorde<br />

3

Datum: Geplande<br />

werkzaamhed<br />

en:<br />

14-11-11 Klant gesprek V<br />

13-02-12 Plaatmateriaa<br />

l bestellen<br />

28-02-12 Plaat zagen V<br />

05-03-12 Plaat<br />

verlijmen<br />

gelijk vrezen<br />

12-03-12 Blad schuren,<br />

platen 7mm<br />

dik maken<br />

voor<br />

inlegwerk<br />

17-04-12 Stage tot 29-<br />

06-12<br />

03-09-12 Stage tot 09-<br />

11-12<br />

13-12-12 CNC overige<br />

platen<br />

inlegwerk<br />

14-12-12 Inlegwerk<br />

lossnijden en<br />

bijschuren.<br />

Test epoxy.<br />

28-01-13 Stage tot 05-<br />

04-13<br />

11-04-13 Extra plaat<br />

noten CNC<br />

11-04-13 Laatste<br />

stukken<br />

inlegwerk<br />

lossnijden,<br />

schuren<br />

11-04-13 Begin lijmen<br />

inlegwerk<br />

Gerealiseerde<br />

werkzaamhed<br />

en:<br />

V<br />

V<br />

V<br />

V<br />

V<br />

V<br />

V<br />

V<br />

V<br />

V<br />

Afwijking<br />

planning:<br />

X Inleg ''drijft''<br />

teveel om<br />

goed te<br />

verlijmen.<br />

Bijstelling<br />

planning:<br />

Verhoging<br />

lijmen in out<br />

lines<br />

inlegwerk op<br />

onderplaat<br />

Datum:<br />

12-04-13<br />

4

17-04-13 Inlegwerk<br />

lijmen eerste<br />

helft<br />

18-04-13 Inlegwerk<br />

lijmen tweede<br />

helft, herlijst<br />

maken.<br />

24-04-13 Epoxy gieten<br />

in naden<br />

inlegwerk<br />

25-04-13 Epoxy<br />

schuren en<br />

bijwerken<br />

waar nodig<br />

29-04-13 Mei vakantie<br />

tot 11-05-13<br />

15-05-13 Hout kopen<br />

en bruto<br />

zagen voor<br />

poten<br />

16-05-13 Poten<br />

verlijmen<br />

22-05-13 Regels maken<br />

voor<br />

onderstel<br />

(pennen/gate<br />

n)<br />

23-05-13 Poten en<br />

regels<br />

schuren en<br />

verlijmen<br />

29-05-13 Schuren<br />

afwerken<br />

30-05-13 Afwerken<br />

meubel<br />

Inkoopadministratie (incl. BTW)<br />

V<br />

V<br />

V<br />

V<br />

V<br />

V<br />

tegen <strong>het</strong><br />

drijven<br />

V Tevens epoxy<br />

nog een keer<br />

bijgewerkt<br />

V<br />

5

Plaatmateriaal, Berkenmultiplex 18mm € 59,73<br />

Massief Hout: € 257,18<br />

Kersen Fineerdeel inleg € 35,39<br />

Amerikaans Noten inleg € 61,56<br />

Eiken inleg € 44,80<br />

Eiken herlijst € 37,92<br />

Beuken drijflatjes € 5,12<br />

Eiken poten € 72,39<br />

Afwerkingsmiddelen € 55,00<br />

Epoxy en pigment € 40,00<br />

Olie € 15,00<br />

Overig divers (blad hoekjes, lijm,<br />

schuurpapier schroeven etc.)<br />

-----------------------------------------------------<br />

-<br />

Kosten Materiaal totaal excl. 10%<br />

winstopslag<br />

€ 35,00<br />

-----------------------------------------------------<br />

€ 406,91<br />

Consumenten prijs materialen: € 447,60<br />

Werkzaamheden Uren<br />

CNC werk voorbereiding en uitvoering 40<br />

Inlegwerk op maat maken en verlijmen 25<br />

Herlijst 6<br />

Epoxy 20<br />

Onderstel 25<br />

Afwerking 25<br />

-----------------------------------------------------<br />

-<br />

Totaal aantal uren 141 uren<br />

------------------------------------------------------<br />

6

Evaluatie<br />

10 handelingen die goed gingen:<br />

1. De onderplaat <strong>van</strong> <strong>het</strong> tafelblad heb ik gemaakt <strong>van</strong> een berkenhouten plaat<br />

multiplex <strong>van</strong> 18mm die ik heb opgedikt naar 36mm. Dit heb ik gedaan door een<br />

brede rand <strong>van</strong> <strong>het</strong>zelfde materiaal <strong>van</strong> ongeveer 30 a 40 cm in verstek onder <strong>het</strong><br />

blad te lijmen.<br />

Op deze onderplaat heb ik <strong>het</strong> gehele patroon voor <strong>het</strong> inlegwerk uitgefreesd. Dit<br />

heb ik ook op de CNC frees gedaan. Van deze onderplaat is bij <strong>het</strong> eindproduct niets<br />

meer te zien maar <strong>het</strong> dient als een stabiele ondergrond voor <strong>het</strong> tafelblad en<br />

eveneens een layout voor <strong>het</strong> ontwerp <strong>van</strong> <strong>het</strong> inlegwerk. Op deze manier kan ik<br />

precies zien welke stukken waar moeten komen te liggen. Het freeswerk ging erg<br />

goed en <strong>het</strong> gehele patroon ziet er mooi strak uit. Voor <strong>het</strong> freeswerk heb ik een<br />

freesje gebruikt met een diameter <strong>van</strong> 5mm.<br />

7

2. Voor <strong>het</strong> maken <strong>van</strong> mijn inlegwerk heb ik houtverbredingen/platen gemaakt en deze<br />

tot een dikte <strong>van</strong> 7mm geschaafd. Met behulp <strong>van</strong> de tekeningen die ik in <strong>het</strong><br />

programma autocad gemaakt heb, kon ik mijn figuren nu uit de gemaakte platen<br />

frezen met de CNC frees (computer aangestuurde freesmachine).<br />

Bij <strong>het</strong> frezen met de CNC is <strong>het</strong> <strong>van</strong> belang dat er minimaal 1mm <strong>van</strong> <strong>het</strong> materiaal<br />

blijft staan. Als je dit niet doet zullen de losse stukken tijdens <strong>het</strong> frees werk los<br />

komen te liggen en misschien worden opgezogen door de afzuigingsinstallatie <strong>van</strong> de<br />

machine. Het freesje wat ik heb gebruikt heeft een diameter <strong>van</strong> 5mm.<br />

Waneer de CNC machine zijn werk gedaan had kon ik de stukken voor <strong>het</strong> inlegwerk<br />

los gaan snijden. Hiervoor heb ik gebruik gemaakt <strong>van</strong> een scherpe bijtel en een<br />

afbreek mes.<br />

Het was wel noodzakelijk om meer stukken te maken dan dat er nodig waren voor<br />

<strong>het</strong> inlegwerk omdat ik sommige minder mooie stukken liever niet wilde gebruiken.<br />

Gelukkig was <strong>het</strong> merendeel <strong>van</strong> de stukken goed gelukt met de CNC en <strong>het</strong><br />

uitsnijden met <strong>het</strong> afbreek mes ging perfect.<br />

8

3. Na <strong>het</strong> los snijden <strong>van</strong> alle stukken moest alles nog een keer worden nagelopen. Alle<br />

slechte stukken in de prullenbak en alle goede stukken konden opzijgelegd worden<br />

om nog even na geschuurd te worden om de laatste rafeltjes en scherpe randen te<br />

verwijderen. Gelukkig viel <strong>het</strong> aantal aan afgekeurde stukken erg mee en heb ik de<br />

beste ertussenuit kunnen zoeken. Denk hierbij aan kleur, knoesten of gesplinterde<br />

stukken door <strong>het</strong> frezen met de CNC.<br />

Het voorbereiden en maken <strong>van</strong> alle losse stukken voor <strong>het</strong> inlegwerk heeft veel tijd<br />

gekost. Denk hierbij aan <strong>het</strong> maken <strong>van</strong> tekeningen in autocad, <strong>het</strong> maken <strong>van</strong><br />

houtverbredingen/platen, <strong>het</strong> instellen <strong>van</strong> de CNC machine en vooral <strong>het</strong> lossnijden,<br />

selecteren en schuren <strong>van</strong> de losse stukken. Maar zeker de moeite waard en goed te<br />

doen met de machines die je bij <strong>het</strong> HMC tot je beschikking heb.<br />

9

4. Bij <strong>het</strong> verlijmen heb je vaak te maken dat je materiaal gaat ‘drijven’, dit wil zeggen<br />

dat tijdens <strong>het</strong> klemmen je materiaal <strong>van</strong> zijn plaats glijd omdat er zich natte lijm<br />

tussen bevind.<br />

Dit probleem heb je zeker als je zoals bij dit meubel heel veel losse stukjes wil gaan<br />

verlijmen en bij een strak/geometrisch ontwerp zoals dit wil je dat al helemaal niet<br />

hebben.<br />

Hierop heb ik <strong>het</strong> volgende bedacht; Ik heb dunne stroken hout <strong>van</strong> een willekeurige<br />

houtsoort gezaagt en deze verlijmd in de naden <strong>van</strong> <strong>het</strong> uitgefreesde patroon op <strong>het</strong><br />

onderblad. Deze houten stroken heb ik 3mm laten uitsteken boven <strong>het</strong> oppervlak <strong>van</strong><br />

<strong>het</strong> onderblad. Waneer mijn stukken <strong>van</strong> 7mm dik op <strong>het</strong> onderblad worden verlijmd<br />

en in de naden epoxy word gegoten zullen de stroken eronder nietmeer zichtbaar<br />

zijn. Het is dus niet <strong>van</strong> groot belang dat dit er super netjes uit hoeft te zien.<br />

Dit was een uitstekende oplossing tegen <strong>het</strong> drijven <strong>van</strong> <strong>het</strong> inlegwerk tijdens <strong>het</strong><br />

verlijmen.<br />

10

5. Vervolgens heb ik alle stukken <strong>van</strong> <strong>het</strong> inlegwerk behandeld met blanke lak.Dit is <strong>van</strong><br />

belang omdat je zo voorkomt dat de epoxy erg diep in de nerf <strong>van</strong> <strong>het</strong> hout trekt.<br />

Alle stukken <strong>van</strong> <strong>het</strong> inlegwerk hebben 2 lagen lak gekregen. De onderzijde heb ik<br />

alleen niet behandeld met de blanke lak omdat deze simpelweg tegen <strong>het</strong> blad<br />

verlijmt zit voordat de epoxy er in gegoten word.<br />

Zeker omdat ik zwartgekleurde epoxy gebruikt heb wil ik niet dat deze kleur diep in<br />

mijn mooie houten inlegwerk trekt, dit kost alleen maar nog meer tijd om weg te<br />

schuren.<br />

Ik heb hiervoor een spuitbus met blanke lak gebruikt omdat <strong>het</strong> makkelijk en snel<br />

werkt.<br />

11

6. Het verlijmen <strong>van</strong> <strong>het</strong> inlegwerk op <strong>het</strong> onderblad ging erg goed. Door de stroken die<br />

ik in de naden <strong>van</strong> de onderplaat had verlijmd kon <strong>het</strong> inlegwerk geen kant op en<br />

bleef deze netjes op zijn plek liggen<br />

De eerste aantal rijen heb ik zoals op de foto te zien is verlijmd met drukbalken met<br />

een aantal houtklemmen er op. Dit heb ik gedaan zodat ik goed kon zien of de<br />

stukken netjes op hun plek bleven. Eenmaal overtuigd dat <strong>het</strong> goed kwam ben ik<br />

meerdere rijen ( ongeveer 5 ) tegelijk gaan lijmen onder de pers.<br />

Alleen de buitenste rand <strong>van</strong> <strong>het</strong> inlegwerk moest per stuk vastgelijmd en geklemd<br />

worden omdat deze aan de buitenzijde nog zou kunnen wegglijden.<br />

12

7. Ik heb rondom <strong>het</strong> tafelblad een herlijst gemaakt. Op de hoeken zit een verstek.<br />

Eerst heb ik een verstek hoek gemaakt en <strong>het</strong> hout een overlengte gegeven. Door de<br />

ene hoek tegen <strong>het</strong> blad aan te leggen heb ik makkelijk af kunnen tekenen waar <strong>het</strong><br />

verstek aan de andere kant precies moet komen. Met alleen meten kan je hier nog<br />

wel eens naastzitten en sluiten je verstekken niet goed.<br />

Vervolgens heb ik lamello gaten gefreesd in de herlijst zodat deze tijdens <strong>het</strong> lijmen<br />

goed op zijn plek bleef. In <strong>het</strong> praktijk lokaal heeft <strong>het</strong> HMC speciale kant-klemmen<br />

liggen zoals te zien op de foto. Erg handig voor <strong>het</strong> klemmen <strong>van</strong> een herlijst!<br />

13

8. Na <strong>het</strong> gieten en uitsmeren <strong>van</strong> de epoxy moest er een hele hoop geschuurd worden<br />

zoals te zien is op de foto linksboven. Dit was nog wel even spannend omdat <strong>het</strong><br />

moeilijk te zeggen is of de epoxy ondanks de behandeling <strong>van</strong> de stukken met blanke<br />

lak niet toch in <strong>het</strong> hout getrokken is.<br />

Na heel veel schuren met een excentrische schuurmachine met daarop een<br />

schuurpapiertje korrel 80 werd <strong>het</strong> blad steeds schoner. Na een schuurpapiertje of 15<br />

en een aantal uur later zag <strong>het</strong> blad er zo uit als op de foto hierboven. Het hout is<br />

helemaal mooi schoon geworden en alle lijnen zijn kaarsrecht. De epoxy is nergens<br />

gaan lekken en <strong>het</strong> blad is nu een mooi strak geheel geworden. Zelf vond ik dit een<br />

<strong>van</strong> de spannendste fases <strong>van</strong> <strong>het</strong> maken <strong>van</strong> mijn meubel maar ik ben ontzettend<br />

blij met <strong>het</strong> resultaat.<br />

14

9. Het maken <strong>van</strong> de poten heb ik als volgt aangepakt; Ik heb een plank onbekantrecht<br />

eiken hout gekocht met een dikte <strong>van</strong> 46mm. Van deze plank eiken heb ik 16 balkjes<br />

gezaagd en geschaafd <strong>van</strong> 800x40x40mm. Vier balkjes voor elke poot. Deze balkjes<br />

heb ik met houtklemmen per 4 op elkaar gelijmd. Zo heb ik dus <strong>van</strong> de 16 balkjes, 4<br />

dikkere poten gemaakt <strong>van</strong> 800x80x80mm. Deze poten heb ik terug geschaafd naar<br />

800x70x70mm. Gelukkig was <strong>het</strong> een rustige dag in de machinale en heb ik dit<br />

allemaal op 1 dag kunnen realiseren.<br />

Vervolgens ga ik de poten op netto lengte zagen, <strong>het</strong> kantje breken en een facet<br />

schaven aan de onderkant <strong>van</strong> de poot. Ook zullen zullen er gaten voor een pen- en<br />

gatverbinding in de poten gemaakt moeten worden met de langgatboor. De regels<br />

voor tussen de poten met hieraan de pennen voor de pen- en gatverbinding zullen<br />

ook gemaakt moeten worden.<br />

10. Voor de afwerking <strong>van</strong> mijn meubel heb ik gekozen voor olie. Ik kies voor een<br />

afwerking met olie omdat ik dat de meest mooie en natuurlijke uitstraling vind geven<br />

aan <strong>het</strong> meubel. Ook is <strong>het</strong> gemakkelijk bij te werken.<br />

Voor <strong>het</strong> aanbrengen <strong>van</strong> de olie gebruik ik een katoenen lap. Hiermee wrijf ik de olie<br />

diep in de nerf <strong>van</strong> <strong>het</strong> hout totdat deze verzadigt is. Vervolgens gebruik ik een droge<br />

katoenen lap om <strong>het</strong> geheel nog een keer goed na te wrijven. Hierna laat ik <strong>het</strong><br />

gehele geoliede meubel een nacht opdrogen en de volgende dag boen ik <strong>het</strong> goed na<br />

met staalwol om <strong>het</strong> geheel mooi glad en plakvrij te krijgen. Als dit bereikt is herhaal<br />

ik <strong>het</strong> hele proces nog een keer.<br />

Omdat ik nog niet zover ben met mijn meubel maar dit verslag al ingeleveren moet<br />

worden heb ik hier helaas nog geen foto bij. Maar ik denk dat dit onderdeel vast<br />

goed zal gaan.<br />

15

10 handelingen die minder goed gingen:<br />

1. Na <strong>het</strong> verlijmen <strong>van</strong> de herlijsten was een <strong>van</strong> de verstekken toch een heel klein<br />

beetje open gaan staan. De rest <strong>van</strong> de verstekken zit gelukkig wel netjes dicht maar<br />

op een hoek kwam ik net een halve mm tekort.<br />

Om dit op te lossen heb ik een stukje fineer <strong>van</strong> dezelfde houtsoort, eiken, op maat<br />

gesneden en deze zo netjes mogelijk in de opening gelijmd. Het verschil is nu vrijwel<br />

niet meer te zien. Ik hoop dat <strong>het</strong> straks met de afwerking niet meer zichtbaar word<br />

door de eventuele lijmnaad die gecrëeerd is door <strong>het</strong> verlijmen <strong>van</strong> <strong>het</strong> stukje fineer<br />

in de opening <strong>van</strong> <strong>het</strong> verstek.<br />

16

2. Doordat <strong>het</strong> blad tijdens <strong>het</strong> gieten <strong>van</strong> de epoxy niet 100% waterpas lag is aan 1<br />

kant <strong>van</strong> <strong>het</strong> blad de epoxy iets lager komen te liggen. Ondanks <strong>het</strong> uitvullen met<br />

vulplaatjes en <strong>het</strong> checken met de waterpas.<br />

Dit zorgde er ook voor dat er behoorlijk wat schuur werk nodig was en uiteindelijk<br />

heb ik ervoor gekozen om de oneffenheden aan te vullen met wat extra epoxy.<br />

Voordat de extra epoxy er in gegoten kon worden moesten de oneffenheden waar<br />

met de schuurmachine niet bijgekomen was even met de hand worden opgeschuurd.<br />

Dit is noodzakelijk voor de hechting <strong>van</strong> de nieuwe laag epoxy. Epoxy vormt namelijk<br />

als <strong>het</strong> ware een soort vetlaagje op zijn eigen oppervlak. Als dit laagje niet geschuurd<br />

en opgeruwd word dan zal de nieuwe laag epoxy niet of in ieder geval minder goed<br />

hechten<br />

17

3. Na <strong>het</strong> gieten <strong>van</strong> de epoxy en <strong>het</strong> wegschuren hier<strong>van</strong> weren om veel plekken in de<br />

epoxy kleine kuiltjes zichtbaar.<br />

Deze kuiltjes zijn eigenlijk kleine luchtbellen die in de epoxy zijn blijven zitten.<br />

Luchtbellen die door <strong>het</strong> schuren aan de oppervlakte. tevoorschijn zijn gekomen.<br />

Ook deze kleine kuiltjes moesten geschuurd worden en opnieuw gevuld worden met<br />

epoxy.<br />

Omdat deze kuiltjes zo klein zijn is <strong>het</strong> lastig om deze goed te kunnen schuren. In dit<br />

geval is <strong>het</strong> handig om deze kuilen iets groter te schuren dan ze al zijn en dan <strong>het</strong><br />

geheel pas opnieuw te vullen.<br />

Ook is <strong>het</strong> handig om <strong>het</strong> oppervlak rond de te vullen kuiltjes en oneffenheden af te<br />

plakken met schilders tape. Dit voorkomt dat de epoxy op <strong>het</strong> houten inlegwerk komt<br />

en hier intrekt wat dan vervolgens weer veel tijd kost om er uit te schuren.<br />

18

4. Na <strong>het</strong> bijvullen <strong>van</strong> de epoxy kon de overtollige epoxy weer verwijderd worden.<br />

Dit heb ik grotendeels gedaan door de epoxy weg te snijden met een scherpe bijtel.<br />

Deze methode ging best goed rondom de randen <strong>van</strong> <strong>het</strong> tafelblad. In <strong>het</strong> midden<br />

<strong>van</strong> <strong>het</strong> tafelblad waar <strong>het</strong> moeilijker is om de bijtel goed plat te leggen en ermee te<br />

snijden heb ik een driehoek krabber gebruikt om de overtollige epoxy we proberen te<br />

krabben. Dit lukte wel maar daar <strong>het</strong> weg krabben met de driehoek krabber is er op<br />

sommige plekken een stukje epoxy mee afgebroken. Zoals te zien is in de close up<br />

foto hier rechtsboven.<br />

Dit resulteerde er natuurlijk in dat ik de nieuwe gemaakte oneffenheden kon gaan<br />

schuren en weer kon gaan vullen. Volgende keer houd ik <strong>het</strong> bij een scherpe bijtel en<br />

wat schuurpapier als <strong>het</strong> op deze handeling aankomt.<br />

19

Literatuur onderzoek<br />

CNC frees ofwel: Computer numerical control<br />

CNC staat voor Computer Numerical Control, <strong>het</strong> via de computer aansturen <strong>van</strong> machines.<br />

Deze werkmachines kunnen heel precies onderdelen maken uit bijvoorbeeld hout of metaal.<br />

CNC-machines kunnen bijvoorbeeld frezen of snijden.<br />

Dit gebeurt op basis <strong>van</strong> een programma dat meestal wordt gegenereerd in een Computeraided<br />

manufacturing (CAM)-systeem. Meestal gebruikt men hiervoor nog de EIA-274-D<br />

standaard, ook wel G-code genoemd. De M-code wordt ook vaak gebruikt om bijkomende<br />

functies (zoals gereedschapswissel) aan te roepen.<br />

Voor <strong>het</strong> maken <strong>van</strong> de tekeningen <strong>van</strong> mijn ‘’meesterstuk’’ heb ik gebruik gemaakt <strong>van</strong> <strong>het</strong><br />

computerprogramma Autocad. In Autocad heb ik een 2d (3d frezen is ook mogelijk maar niet<br />

nodig voor dit werkstuk) tekening gemaakt <strong>van</strong> de lijnen die moesten worden uitgefreesd<br />

door de CNC. Het is <strong>van</strong> belang dat de linker onderhoek <strong>van</strong> de tekening op de 0,0 as staat<br />

om deze te eiken met <strong>het</strong> nulpunt <strong>van</strong> de CNC machine.<br />

Vervolgens word deze tekening opgeslagen als een DXF bestand waardoor <strong>het</strong> geopend kan<br />

worden met <strong>het</strong> programma Biesse Works. Dit programma is als <strong>het</strong> ware de software <strong>van</strong><br />

de CNC machine. In dit programma voer je alle afmetingen in <strong>van</strong> <strong>het</strong> materiaal dat je wil<br />

vrezen en vervolgens positioneer je hierop je tekening en de stand <strong>van</strong> de vacuum cups <strong>van</strong><br />

de machine die <strong>het</strong> materiaal op zijn plek houden. Ook selecteer je in <strong>het</strong> programma Biesse<br />

Works <strong>het</strong> freesgereedschap dat gewenst is, de draairichting en de aanvoer <strong>van</strong> de frees. Als<br />

alles eenmaal naar wens is ingevoerd is <strong>het</strong> tijd om je materiaal op de tafel <strong>van</strong> de machine<br />

te leggen en <strong>van</strong> de show te genieten.<br />

o<br />

Geschiedenis<br />

CNC ontstond in de late jaren 50, eerst nog vele jaren met analoge computers en veel later<br />

met digitale computers. De numerieke besturingstechniek is als zoveel technische<br />

vernieuwingen ontstaan uit een militaire behoefte. De Koreaanse Oorlog (1950-1953) heeft<br />

de ontwikkeling sterk versneld doordat er grote vraag was naar zeer nauwkeurige<br />

onderdelen <strong>van</strong> vliegtuigen en wapensystemen.<br />

In de jaren zestig hadden Amerikaanse fabrikanten als Kearney & Trecker een enorme<br />

voorsprong op dit gebied dankzij grote defensieopdrachten. Eind jaren zestig werden CNCbesturingen<br />

ook op grote schaal in Europa gebouwd. Pas nadat de grote Japanse<br />

leveranciers als Fanuc zich op deze markt geworpen hebben is de CNC-techniek tot<br />

algemeen aanvaarde productietechniek geworden.<br />

CNC karakteristieken<br />

Nieuwe verspaningstechnieken<br />

Dankzij CNC konden geheel nieuwe verspaningstechnieken als vonkverspanen en<br />

lasersnijden ontwikkeld worden. Het zou onjuist zijn om te beweren dat er pas sinds NC en<br />

CNC grote series gelijke stukken gemaakt kunnen worden. Voor de introductie <strong>van</strong> deze<br />

gestuurde draaibanken was er de kopieerdraaibank, hierbij liep een taster over een<br />

20

gedraaide mal (<strong>het</strong> te kopiëren werkstuk) en stuurde een beitel aan die dezelfde bewegingen<br />

uitvoerde en zo konden ook gelijke werkstukken verkregen worden.<br />

Gelijke methodes waren ook voor freesmachines en slijpmachines gangbaar. Het grote<br />

nadeel <strong>van</strong> deze methoden is de hoeveelheid tijd en middelen die nodig zijn om bij de<br />

productie <strong>van</strong> een anders gevormd werkstuk een nieuwe mal te maken<br />

Nieuw soort sturing<br />

In 2006 zijn de G-codes en M-codes nog veelvuldig in gebruik, maar toch is <strong>het</strong> zo dat er een<br />

nieuw soort sturing op de markt komt, die <strong>het</strong> frezen en draaien vergemakkelijkt. Deze<br />

wordt de dialoogsturing genoemd. Hierbij "praat" de programmeur tegen de machine in een<br />

gebruiksvriendelijke omgeving. Zo worden bijvoorbeeld bochten niet meer ingevoerd als een<br />

G-code maar als een commando "bocht", met een radius en een begin- en middelpunt.<br />

Hierop kan dan bijvoorbeeld een raaklijn worden aangezet die de machine zelf volledig<br />

berekent. Deze sturing is gemakkelijker omdat deze logischer is voor de gebruiker. Het kan<br />

maanden duren voor men alle G- en M-codes kent, maar met een uurtje uitleg en gezond<br />

verstand kan men al werken met een dialoogsturing. Het voordeel is dus de visuele<br />

voorstelling <strong>van</strong> de bewerking tijdens <strong>het</strong> programmeren.<br />

Een voorbeeld <strong>van</strong> zo een toegepaste sturing is Siemens Shopmill op bijvoorbeeld een<br />

Chevalier 1418VMC of een Mazak draaibank met een Mazatrol sturing. Onderliggend is dit<br />

nog steeds een G-codeprogramma. Ook kunnen G-codeprogramma's rechtstreeks<br />

gegenereerd worden <strong>van</strong>uit CAD-programma's. Hierbij is geen kennis <strong>van</strong> basis G-code meer<br />

nodig.<br />

Nieuw soort draadspindel<br />

Wat kenmerkend is voor de CNC-machines is dat er een nieuw soort draadspindel in<br />

verwerkt zit voor de verplaatsingen en voor werkstuk of gereedschap. Het gaat hier om een<br />

zogenaamde kogelomloopspil. Dit is een schroefdraad, die met een boog is ingesneden,<br />

zoals bij bijvoorbeeld de stellingvoeten om hoogte te regelen. Alleen is dit een<br />

nauwkeurigere variant en lopen er geslepen kogels door deze groeven zoals in een<br />

kogellager. Deze kogels hebben dezelfde radius als de groef <strong>van</strong> de draad en zijn met<br />

voorspanning gemonteerd, waardoor er theoretisch geen speling is. Deze is er natuurlijk wel<br />

maar bij dit soort spillen is deze verwaarloosbaar. (Soms 0,001 mm en minder.)<br />

Het verslijten <strong>van</strong> de kogelomloopspil is verschillend <strong>van</strong> de gewone spil. Bij de gewone spil<br />

wordt de omkeerspeling groter maar bij de kogelomloopspil mag deze speling dus net niet<br />

bestaan; tijdig aandraaien <strong>van</strong> de spil is dus belangrijk. Bij <strong>het</strong> aandraaien bestaat <strong>het</strong><br />

gevaar <strong>van</strong> te hard aandraaien, waardoor de levensduur ernstig in gevaar komt.<br />

Rover C3<br />

21

Nawoord<br />

Ik heb erg veel plezier gehad bij <strong>het</strong> maken <strong>van</strong> mijn meesterstuk en op <strong>het</strong> HMC de<br />

afgelopen vier jaar. Ik had voor mijn eindexamen meubel nog niet eerder gewerkt met de<br />

CNC machine. Dit vond ik erg leuk en interessant om een keer te doen.<br />

Tijdens <strong>het</strong> proces <strong>van</strong> <strong>het</strong> maken <strong>van</strong> mijn eindproject ben ik op dingen gestuit die ik,<br />

mocht er ooit een volgende keer komen, anders zou doen. Maar <strong>van</strong> de dingen die fout of<br />

minder goed gaan leer je vaak <strong>het</strong> meest.<br />

Na mijn opleiding aan <strong>het</strong> HMC heb ik geen ambitie om verder te werken in deze branche. Al<br />

zou ik <strong>het</strong> wel altijd als een hobby blijven zien en vind ik <strong>het</strong> nog steeds erg leuk om mijn<br />

eigen meubels te maken. Ik heb een leuke tijd gehad aan <strong>het</strong> HMC en heb hier een hoop<br />

geleerd.<br />

Dank aan alle leerkrachten, begeleiders en leerlingen hiervoor<br />

Bronnen:<br />

Lamiwood.nl blog<br />

Wikipedia.org<br />

22