Samenvatting Materiaalkunde II - Isaac Newton

Samenvatting Materiaalkunde II - Isaac Newton

Samenvatting Materiaalkunde II - Isaac Newton

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Samenvatting</strong> <strong>Materiaalkunde</strong> <strong>II</strong><br />

De stof van materiaalkunde <strong>II</strong> is het laatste deel van hoofdstuk 8, alles van hoofdstuk 9,10,11 een<br />

deel van hoofdstuk 17 en twee aanvullingen over hoge‐ en lage‐temperatuursmaterialen.<br />

Hoofdstuk 9: Fasediagrammen<br />

Legeringen zijn materialen die gemaakt zijn van meer dan 1 atoomsoort. Bij het toevoegen van kleine<br />

hoeveelheden vreemd materiaal verandert de elasticiteitsmodulus nauwelijks. De productiekosten<br />

nemen echter wel toe. Enkele voordelen van legeringen zijn:<br />

• Hogere sterkte(T ↕ Tkamer)<br />

• Hogere corrosieweerstand<br />

• Grotere doorhardingsdiepte<br />

• Grotere ontlaatvastheid<br />

• Grotere slijtageweerstand<br />

• Verbeteren bepaalde fysische eigenschappen<br />

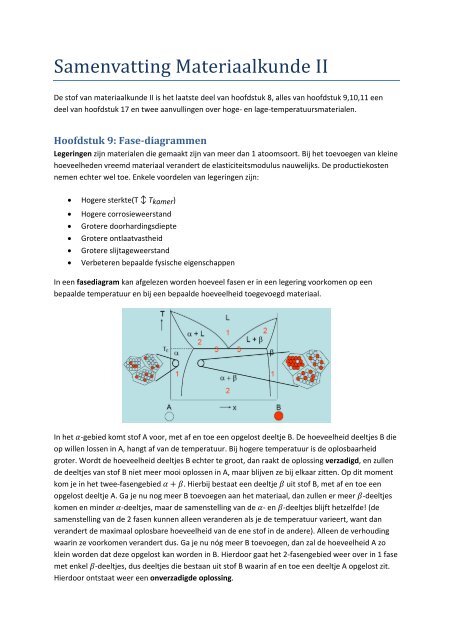

In een fasediagram kan afgelezen worden hoeveel fasen er in een legering voorkomen op een<br />

bepaalde temperatuur en bij een bepaalde hoeveelheid toegevoegd materiaal.<br />

In het ‐gebied komt stof A voor, met af en toe een opgelost deeltje B. De hoeveelheid deeltjes B die<br />

op willen lossen in A, hangt af van de temperatuur. Bij hogere temperatuur is de oplosbaarheid<br />

groter. Wordt de hoeveelheid deeltjes B echter te groot, dan raakt de oplossing verzadigd, en zullen<br />

de deeltjes van stof B niet meer mooi oplossen in A, maar blijven ze bij elkaar zitten. Op dit moment<br />

kom je in het twee‐fasengebied . Hierbij bestaat een deeltje uit stof B, met af en toe een<br />

opgelost deeltje A. Ga je nu nog meer B toevoegen aan het materiaal, dan zullen er meer ‐deeltjes<br />

komen en minder ‐deeltjes, maar de samenstelling van de ‐ en ‐deeltjes blijft hetzelfde! (de<br />

samenstelling van de 2 fasen kunnen alleen veranderen als je de temperatuur varieert, want dan<br />

verandert de maximaal oplosbare hoeveelheid van de ene stof in de andere). Alleen de verhouding<br />

waarin ze voorkomen verandert dus. Ga je nu nóg meer B toevoegen, dan zal de hoeveelheid A zo<br />

klein worden dat deze opgelost kan worden in B. Hierdoor gaat het 2‐fasengebied weer over in 1 fase<br />

met enkel ‐deeltjes, dus deeltjes die bestaan uit stof B waarin af en toe een deeltje A opgelost zit.<br />

Hierdoor ontstaat weer een onverzadigde oplossing.

Als een kristal van stof A deeltjes van stof B opgelost heeft, dan spreken we van een mengkristal. De<br />

vaste stoffen in het 1‐fase gebied van een fase‐diagram bestaat dus uit mengkristallen. Zit je echter<br />

in het 2‐fasegebied van 2 vaste stoffen, dan is er sprake van een kristalmengsel, waarin zowel de<br />

mengkristallen als voorkomen.<br />

Naast het 2‐fasengebied van twee vaste stoffen, bestaan er ook 2‐fasengebieden waarin het ene deel<br />

van de legering vloeibaar is en het andere deel vast. De vaste stof bestaat dan óf uit allemaal ‐<br />

deeltjes óf uit allemaal ‐deeltjes. Er is echter één situatie waarin de vaste stof uit zowel ‐ als ‐<br />

deeltjes bestaat, namelijk op de horizontale isotherm in het fasediagram. Op dit moment moet het 2‐<br />

fasengebied namelijk omslaan naar óf ‐deeltjes en vloeibaar, óf ‐deeltjes en vloeibaar. Tijdens de<br />

overgang zullen dus altijd alle drie de fasen aanwezig moeten zijn. Een bijzonder punt op deze<br />

horizontale isotherm is het eutecticum. Op dit punt is er namelijk een fase‐overgang van én naar<br />

alleen maar vloeistof, dus niet een vloeistof in combinatie met nog een vaste stof.<br />

Met behulp van de fasenregel van Gibbs kan berekend worden hoeveel vrijheidsgraden er zijn die<br />

bepalen wat de samenstelling van de fasen is (dus in α‐fase zit …% A, …% B enz), zie vraag 9.45 uit het<br />

boek. Het gaat er hierbij niet om hoeveel procent van elke fase voorkomt, maar hoeveel procent B<br />

opgelost zit in de α‐fase. Deze hoeveelheid verandert in het 2‐fasegebied alleen met de temperatuur,<br />

en in het 1‐fasengebied zowel met temperatuur als samenstelling<br />

van de stoffen:<br />

<br />

• F = aantal vrijheidsgraden (aantal parameters dat je nog moet kiezen voordat je zeker weet<br />

op welk punt in het fasediagram je zit; bijv. temperatuur, druk, samenstelling, enz.)<br />

• C = aantal componenten in de legering (bijv. C =2 voor een koper‐tin legering)<br />

• P = aantal fasen<br />

• N = aantal samenstellingsonafhankelijke parameters in het fasediagram (meestal 1, namelijk<br />

alleen temperatuur. In figuur 9.38 kun je zowel de temperatuur als de druk kiezen, dan N=2)<br />

In het 2‐fasengebied bestaan er dus 2 verschillende stoffen naast elkaar in de legering. Om te<br />

bepalen in welke hoeveelheid beide stoffen voorkomen kun je gebruik maken van de hefboomregel:

In het fase‐diagram staat de evenwichtssamenstelling van<br />

een legering afgebeeld, dus de samenstelling die je zou<br />

krijgen als je oneindig lang de tijd had. In de praktijk komt<br />

het echter vaak voor dat het materiaal niet genoeg tijd<br />

krijgt om het diffusieproces af te ronden, waardoor de<br />

gestolde kristallen geen homogene samenstelling hebben.<br />

In de afbeelding hiernaast bijvoorbeeld blijkt dat na het<br />

stollen van de koper‐tin legering de kristallen niet overal<br />

35% tin bevatten, maar er ontstaan ringen met allemaal een<br />

verschillende tin‐concentratie. Hierbij is de concentratie in<br />

het midden meer dan 35% en aan de randen minder dan<br />

35%. Dit proces noemen we kristalsegregatie. Dit betekent<br />

dus dat de samenstelling van de kernen in de kristallen<br />

anders is als aan de omtrek van de kristallen. Een aantal<br />

eigenschappen van kristalsegregatie zijn:<br />

• De diffusiesnelheid is te laag: de mate van segregatie wordt bepaald door de diffusiesnelheid<br />

• De elementen in de legering die het eerst gestold zijn hebben het hoogste smeltpunt, en<br />

vormen dus de kern van het kristal. De elementen aan de buitenkant hebben een veel lager<br />

smeltpunt.<br />

• Onzuiverheden met een kleine oplosbaarheid worden naar de korrelgrenzen gedwongen<br />

omdat zij een lager smeltpunt hebben dan het zuivere metaal of de legering zelf (“eigen volk<br />

eerst”).<br />

Door kristalsegregatie verschuift ook de lijn die de grens aangeeft tussen het 1‐ en 2‐fasen gebied.<br />

Bovenstaande problemen kunnen voorkomen worden door vlak voor het stollen een klein beetje<br />

natrium toe te voegen, of door na afloop te gloeien met een temperatuur net onder het smeltpunt,<br />

zodat de diffusiesnelheid verhoogd wordt en de atomen weer naar de evenwichtssituatie kunnen.

Als een stof met een samenstelling van het eutecticum gaat stollen ontstaat er een opmerkelijke<br />

structuur die we de eutectische structuur noemen:<br />

Het ontstaan van deze opmerkelijke structuur heeft een thermodynamische achtergrond. Stel je voor<br />

dat je een lood‐tin legering met een eutectische samenstelling hebt (61,9% tin) die zich in de<br />

vloeibare fase bevindt. Dan zwemmen de lood‐ en tin‐deeltjes kriskras door elkaar. Nu ga je de<br />

temperatuur verlagen zodat de legering begint te stollen. Hierdoor komen de kriskras door elkaar<br />

bewegende deeltjes op een willekeurige manier naast elkaar te liggen in de vaste toestand. Met deze<br />

toestand zijn de deeltjes echter niet gelukkig. Ze willen per se naar de toestand waarin alleen nog<br />

maar ‐ en ‐deeltjes voorkomen (dit zijn namelijk de meest chaotische toestanden waarin lood en<br />

tin nog in elkaar willen oplossen). Dus zullen de loodatomen naar elkaar toe gaan kruipen en de<br />

tinatomen ook, net zolang totdat ze “tevreden” zijn met de verhouding lood:tin. Dit doen ze door<br />

middel van diffusie. Op deze manier staat een lamellenstructuur met om en om een loodrijke en<br />

tinrijke laag, omdat in deze situatie de lengte van het diffusiepad geminimaliseerd wordt.<br />

Daarnaast zal er ook een eutecticumstructuur ontstaan als een concentratie stolt die zich in het 2‐<br />

fasengebied bevindt met één vaste fase en één vloeibare fase, bijv. het gebied . De vloeibare<br />

fase zal bij het stollen namelijk steeds tinrijker worden omdat de loodrijke delen beginnen te stollen<br />

(de dikke zwarte vlekken). Dit proces gaat door totdat de vloeistof de eutecticum‐samenstelling<br />

heeft. Dan zal ook het vloeibare deel vast worden en een eutectische structuur krijgen.

Om onderscheid te maken tussen de fase die volledig uit bestaat en de uit de<br />

eutecticumstructuur, spreken we van respectievelijk primair (of pro‐eutectisch ) en eutectisch .<br />

De totale hoeveelheid in een legering is de som van het primaire en eutectische .<br />

Naast een eutecticum heb je ook nog andere karakteristieke punten in het fase‐diagram. Hieronder<br />

een overzicht van de bekende karakteristieke<br />

punten:<br />

• Eutecticum: <br />

• Eutectoïde: <br />

• Peritecticum: <br />

• Peritectoïde: <br />

• Congruent punt: (dus geen 2‐fasengebied in het fase‐diagram)<br />

Hypo‐eutectoïdisch: staal met minder dan 0,76% koolstof; Hyper‐eutectoïdisch: meer dan 0,76% C<br />

Verschillende typen fasendiagrammen<br />

Het simpelste fase‐diagram is het fase‐diagram van 1 stof, bijv. water, waarin je bij verschillende<br />

temperaturen en drukken de fase (vast, vloeibaar of gasvormig) af kunt lezen.<br />

Indien er meerdere stoffen met elkaar gemengd zijn, spreken we van een binair systeem. Bij een<br />

isomorf systeem zijn de twee legeringselementen altijd volledig in elkaar oplosbaar. Dan krijg je een<br />

fasediagram met alleen de fasen , en . Je zit dus altijd in het 1‐fase gebied, en het<br />

fasediagram bevat ook geen eutecticum o.i.d.<br />

Daarnaast bestaat er ook een binair eutectisch systeem. Hierin kunnen wel situaties met een 2‐<br />

fasengebied voorkomen, en deze bevatten ook één of meerdere eutecticums o.i.d.<br />

Congruente faseovergangen<br />

We spreken van een congruente fase‐overgang als er geen veranderingen in de samenstelling van de<br />

fase zijn, da wil zeggen dat de percentages van stof A en stof B gelijk blijven. Een voorbeeld is het<br />

smelten van pure materialen. Is dit niet voor elke fase het geval, dan spreken we van een<br />

incongruente fase‐overgang. Een voorbeeld is het laten stollen van legeringen in een isomorf fase‐<br />

diagram.<br />

Harder maken van materialen:<br />

Zoals in het begin al is gemeld, hebben legeringen onder andere als doel het sterker en harder maken<br />

van metalen. Dit doen ze door het bewegen van dislocaties (=plastische deformatie) tegen te gaan.<br />

Dit kan op 2 manieren:<br />

• Oplossingsharding (1 fase): het toevoegen van substitutionele of interstitiële atomen,<br />

bijvoorbeeld koper en zink in elkaar oplossen (messing), koolstof oplossen in ijzer (staal).<br />

• Matrix en deeltjes (2 fasen): grote gedeelten met ander materiaal tussen de hoofdstructuur,<br />

bijvoorbeeld koolstoflamellen in gietijzer, precipitaties.<br />

Roestvast staal (RVS)<br />

De structuur van RVS is onder de lichtmicroscoop slecht zichtbaar omdat er een glimmende laag<br />

chroomoxide overheen zit. In plaats van korrelgrenzen zie je een egaal wit vlak, met hier en daar een<br />

kras van een beschadiging.

Hoofdstuk 10: Faseovergangen in metalen<br />

Fase‐overgangen zijn er niet plotseling, maar beginnen met<br />

kiemvorming. Hiervan bestaan twee soorten, namelijk homogene<br />

kiemvorming en heterogene kiemvorming.<br />

Er is sprake van homogene kiemvorming als er spontaan nieuwe<br />

kiemen ontstaan doordat de vrije energie van de vaste fase lager is<br />

dan de vrije energie van de vloeibare fase. Niet alle nieuwe kiemen<br />

zijn blijvend. Ze worden pas blijvend als de vrije energie over een<br />

barrière (de kritische straal, <br />

) heen getild wordt. Is de vrije<br />

∆<br />

energie eenmaal over deze barrière (∆ <br />

∆) heen, dan wordt de vrije energie steeds minder<br />

naarmate de kiem groter wordt en dan is kristallisatie dus gunstig. De barrière is zichtbaar in de<br />

grafiek in de vorm van een somfunctie van de grensvlakenergie en de bulkenergie. Hierin is de<br />

grensvlak‐energie en ∆ is het vrije‐enthalpieverschil. Voor homogene kiemvorming is een grote<br />

onderkoeling nodig, waardoor er veel kiemvorming is. Dit geeft een relatief fijne structuur.<br />

Daarnaast bestaat er ook nog heterogene kiemvorming. Hierbij zijn al een aantal startpunten voor<br />

kristallisatie ingebouwd (in de vorm van verontreinigingen). Op deze plaatsen is de barrière (zoals die<br />

bij homogene nucleatie bestaat) al weg, zodat het kristallisatieproces direct begint bij onderkoeling.<br />

Hierdoor is de temperatuur nog hoger, waardoor de korrels sneller groeien. Dit geeft een relatief<br />

grove structuur.<br />

Bij het stollen van gietijzer in verschillende vormen zullen verschillende structuren ontstaan:<br />

Bij het coquillegieten zal de buitenkant van het werkstuk snel afkoelen door de koude mal. Hierdoor<br />

is er aan de rand een grote onderkoeling, waardoor heel veel kleine kiemen ontstaan. Daarachter zal<br />

de onderkoeling iets kleiner worden, maar omdat er in dit gebied sprake is van een duidelijke<br />

temperatuursgradiënt zullen de kiemen in de richting van die temperatuursgradiënt groeien (richting<br />

van warm naar koud: dus vanaf het middelpunt naar buiten). In het midden zal er weinig<br />

onderkoeling zijn, en de invloed van de temperatuursgradiënt wordt steeds minder. Daardoor is er<br />

middenin geen duidelijke groeirichting meer aan te wijzen, en in combinatie met een kleine<br />

onderkoeling levert dit grove korrels.<br />

Bij het zandgieten gebeurt in wezen hetzelfde als in het midden bij coquillegieten: Er is geen<br />

duidelijke temperatuursgradiënt tijdens het afkoelen, waardoor er sprake is van een kleine<br />

onderkoeling, en hierdoor ontstaan grove korrels.

Microporositeit: Holtes die tijdens het stollen ontstaan omdat de dikke vloeistof te stroperig is om<br />

aan de kant gedrukt te worden door nieuwe dunne vloeistof, dus kunnen ze niet opgevuld worden.<br />

De kristallen in staal worden tijdens het stollen gevormd uit zogenaamde dendrieten. Dendrieten<br />

kenmerken zich door een vertakkende structuur, de dendrietarmen. Deze dendrietarmen groeien in<br />

de richting van de temperatuursgradiënt. Ze groeien net zolang door totdat ze elkaar raken.<br />

Vervolgens beginnen de dendrietarmen zich te verdikken, waardoor uiteindelijk alleen nog de<br />

korrelgrenzen zichtbaar zijn.<br />

Het ijzerkoolstofdiagram<br />

Eén van de belangrijkste diagrammen is het ijzer‐koolstofdiagram, met name het eerste gedeelte<br />

(tot 6,70 massa% koolstof). In dit deel zitten namelijk alle belangrijke gietijzer‐ en staalsoorten.<br />

Helemaal links in het diagram kan de structuur van 100% ijzer gevonden worden:<br />

• Ferriet: KRG ijzer, de vorm bij lage temperaturen tot 912°C (α‐ijzer)<br />

• Austeniet: KVG ijzer, de vorm bij temperaturen 912°C ‐1394°C (γ‐ijzer)<br />

• Delta‐ferriet: KRG ijzer, de vorm bij hoge temperaturen vanaf 1394°C tot smeltpunt (δ‐ijzer)<br />

Als er koolstof wordt toegevoegd aan het ijzer, zal hiervan eerst een deel interstitieel oplossen. Bij<br />

het KVG ijzer zal het koolstof atoom midden in de kubus gaan zitten. Bij KRG ijzer zal het koolstof<br />

atoom midden op de grensvlakken gaan zitten. Wordt de hoeveelheid koolstof echter te groot, dan<br />

zal het niet meer oplossen, waardoor je in het 2‐fasengebied terecht komt. Hierdoor ontstaat een<br />

nieuwe stof, namelijk cementiet. Deze stof zet zich af aan de korrelgrenzen:<br />

• Cementiet: IJzer gemengd met koolstof (Fe3C)<br />

Bij verschillende hoeveelheden koolstof heeft de ijzer‐koolstoflegering verschillende namen:

• Puur ijzer: ijzer met minder dan 0,0008 % koolstof<br />

• Staal: ijzer met 0,0008 – 2,14 % koolstof (gangbaar:

Isotherm tijdtemperatuurtransformatie diagram (TTTdiagram)<br />

Om te achterhalen welke staalsoort<br />

ontstaat tijdens het afkoelen van de ijzer‐<br />

koolstoflegering, kun je gebruik maken<br />

van het isotherme TTT‐diagram, zie het<br />

figuur hiernaast (deze geldt voor 0,76% C).<br />

De gekleurde lijnen zijn enkele<br />

voorbeelden van hoe het diagram<br />

afgelezen kan worden. Het verschil tussen<br />

het TTT‐diagram en het fasediagram is dat<br />

in het TTT‐diagram de metastabiele fasen<br />

afgelezen kunnen worden. Hierbij moet<br />

opgemerkt worden dat alleen austeniet<br />

kan transformeren, dus bijv. bainiet wordt<br />

geen martensiet meer, dan moet je het<br />

eerst weer opwarmen tot austeniet.<br />

Een stof noemen we metastabiel als hij in<br />

een bepaalde toestand wél stabiel is, maar<br />

niet in de laagste energietoestand. Een<br />

goed voorbeeld hiervan is cementiet. Deze<br />

stof zal bij kamertemperatuur niet<br />

ontbinden in ijzer en koolstof, maar als hij<br />

opgewarmd wordt en vervolgens een paar<br />

jaar opgeslagen, dan zal hij ontbinden in ijzer en koolstof.<br />

Continue koeling transformatie diagram (CCTdiagram)<br />

In de praktijk blijkt het lastig metalen een isotherme warmtebehandeling te geven. Daarom is er ook<br />

een diagram ontwikkeld waarin je de curves voor afkoelsnelheden kunt tekenen, uitgaande van een<br />

constante afkoelsnelheid in °C/s. In het CCT‐diagram van een ijzer‐koolstof legering met 0,76%<br />

koolstof zit geen bainiet‐neus, omdat de snelheidskromme altijd eerst door het perlietgebied komt,<br />

voordat hij bij net bainietgebied aan zou komen. Dit zou betekenen dat al het austeniet al<br />

getransformeerd is tot perliet, en dan is het niet meer mogelijk om bainiet te vormen.

Mechanische eigenschappen<br />

De hardheid en sterkte van ijzer‐koolstof legeringen die de fasen ferriet en cementiet bevatten<br />

hangen af van het grensoppervlak tussen deze twee fasen. Hoe groter dit gebied, des te harder en<br />

sterker is dit materiaal. Dit komt omdat deze grenzen de beweging van dislocaties belemmeren.<br />

Tevens zorgt de cementiet fase ervoor dat deformatie van de ferrietfase aan de grenzen beperkt<br />

wordt. Fijnkorrelig perliet is dus harder dan grofkorrelig perliet, omdat er meer grensoppervlak is.<br />

Martensiet is een zeer hard en bros materiaal, omdat er relatief weinig mogelijke glijsystemen zijn<br />

voor een TRG (tetragonaal ruimtelijk gecentreerde) kristalstructuur. Tevens zit alle koolstof vast<br />

opgelost. Hierdoor wordt het voor de dislocaties erg moeilijk om te bewegen. Indien men martensiet<br />

gaat veredelen, neemt de hardheid af en de taaiheid toe. Dit komt omdat er dan cementiet bolletjes<br />

aan de fase‐grenzen ontstaan, die steeds groter worden.<br />

De ductiliteit wordt gemeten in AR% (Area reduction).

Hoofdstuk 11: Toepassingen en processen voor metaallegeringen<br />

Ongelegeerd staal<br />

Ongelegeerd staal is ijzer met daarin onder andere koolstof, mangaan en silicium opgelost. Daarnaast<br />

kunnen er zeer kleine hoeveelheden zwavel, fosfor, stikstof en zuurstof in voorkomen. De sterkte van<br />

ongelegeerd staal kan op de volgende manieren opgevoerd worden:<br />

• Korrelverfijning<br />

• Versteviging (koud‐deformatie)<br />

• Vaste‐oplossingsharding (Mn, Si)<br />

• Harde tweede fase cementiet<br />

naast ferriet<br />

• Vorming van martensiet<br />

Enkele warmtebehandelingen voor<br />

ongelegeerd staal (zie figuur):<br />

1. Normaliseren (normaalgloeien)<br />

2. Harden<br />

3. Onderbroken harding<br />

4. Warmbad harding<br />

5. Bainitisch harden<br />

6. Patenteren<br />

Het doel van zachtgloeien is het omzetten van plaatvormig cementiet naar bolvormig cementiet bij<br />

staal met 0,5% tot 0,8% koolstof. Dit omzetten kan door diffusie van C‐atomen. Hierdoor zullen de<br />

sterkte en hardheid van het staal afnemen, maar de taaiheid neemt toe, waardoor het staal beter<br />

bewerkbaar wordt. Dit proces duurt 5 tot 10 uur, bij een temperatuur van rond de 700°C. Tijdens het<br />

verspanen is het voor de beitel gemakkelijker om de harde cementietbolletjes aan de kant te<br />

drukken in de zachte ferriet/perliet massa, dan om plaatvormige cementiet weg te drukken. Hierdoor<br />

heb je minder beitelslijtage.<br />

Daarnaast bestaat er ook nog spanningsarm gloeien. Hierbij dalen de inwendige spanningen,<br />

veroorzaakt door plastische vervormingen, niet‐uniforme koeling of fase‐overgangen waarbij de<br />

oude en nieuwe fase verschillende dichtheden hebben. Het wegnemen van deze spanningen kan<br />

door het werkstuk gedurende enige tijd op hogere temperatuur te laten verblijven, net zolang totdat

het hele werkstuk een uniforme temperatuur heeft, en vervolgens het werkstuk weer rustig af te<br />

laten afkoelen in lucht. Deze temperatuur is meestal niet zo hoog dat de effecten van bijv.<br />

afschrikken ongedaan kunnen worden gemaakt.<br />

Door normaalgloeien krijg je een korrelverfijning met een homogene korrelgrootte, bestaande uit<br />

ferriet‐ en perlietkorrels. Het normaalgloeien gebeurt bij temperaturen zo’n 55°C boven de fase‐<br />

grens. Hierdoor kom je dus tijdelijk in het austeniet‐gebied, en na rustig afkoelen kom je weer terug<br />

in het ferriet/perliet gebied, dus je krijgt 2 keer een korrelverfijning. Door dit proces nemen de<br />

hardheid en de rekgrens van het materiaal toe.<br />

Harden is het zeer snel afkoelen van staal in het austeniet‐gebied naar het martensietgebied.<br />

Hierdoor ontstaat heel hard en slijtvast staal. Hiervoor zijn verschillende afkoelmiddelen, namelijk<br />

een oven, zoutbad, lucht, olie of water. Na het harden blijven er restspanningen over in het<br />

materiaal. Bovendien blijven er stukken rest‐austeniet in het materiaal zitten. Dit kan verholpen<br />

worden door te gaan ontlaten. De hardingsdiepte (diepte martensiet‐fase) wordt gecontroleerd met<br />

de Jominy proef. Er kan tevens gehard worden door extra legeringselementen toe te voegen, zoals<br />

Ni, Cr of Mo. Deze vertragen de vorming van perliet/ferriet, zodat er meer martensiet ontstaat. De<br />

hardingsdiepte wordt verder beïnvloed door de grootte van de austenietkorrels (grote korrels =<br />

minder grensvlak = minder kiemvorming perliet = meer martensietvorming), de thermische<br />

geleidingscoëfficiënt (goede geleiding = sneller afkoelen binnenkant = meer hardingsdiepte) en de<br />

soortelijke warmte (hoge soortelijke warmte = veel energie afvoeren per graad koeling = langzamere<br />

koeling = minder martensietvorming, dus minder hardingsdiepte).<br />

Ontlaten doe je bij relatief lage temperatuur, namelijk onder de 200°C. Hierdoor ontstaat zeer fijn ε‐<br />

carbide (Fe2,4C). Bij dit proces transformeert het rest‐austeniet in martensiet. Tevens worden, als het<br />

koolstofpercentage minstens 1% bedraagt, restspanningen weggenomen, waardoor het materiaal<br />

minder bros wordt en de kans op spontane scheuren kleiner wordt.<br />

Daarnaast bestaat er ook nog veredelen. Dit doe je met martensiet tussen de 400 en 600°C, bij een<br />

koolstofpercentage van 0,35 tot 0,70%. Hierdoor krijg je fijn verdeelde cementietbolletjes in het<br />

ferriet. Hierdoor wordt het materiaal sterk en taai.<br />

Enkele oppervlaktebehandelingen voor ongelegeerd staal zijn:<br />

• Carboneren<br />

• Carbonitreren<br />

• Nitreren<br />

• Vlam‐ en inductieharding<br />

Veredelen<br />

Carboneren is het verhogen van het koolstofgehalte in staal door het in een koolstofrijke omgeving<br />

te leggen, zodat het koolstof van buitenaf via diffusie op kan lossen in het staal. Hierbij wil je in het<br />

austeniet‐gebied zitten, omdat je dan veel meer koolstof op kunt lossen in het staal. Dit austeniet‐<br />

gebied wordt bereikt bij relatief hoge temperaturen. Hierdoor kan er bij langdurig carboneren sprake<br />

zijn van korrelgroei. Dit verschijnsel kan ongedaan gemaakt worden door na afloop te gaan<br />

normaliseren. Carboneren kan nuttig zijn om staal een koolstofgehalte van boven de 0,3% te geven,<br />

zodat harden mogelijk is (bij een te laag koolstofgehalte kan geen martensiet gevormd worden).

Het carbonitreren is een alternatief voor het carboneren dat wordt toegepast bij ongelegeerde<br />

materiaalsoorten, zoals automatenstaal, Fe360 en C45. Het verschil tussen carboneren en<br />

carbonitreren is dat bij carbonitreren in gasvorm naast koolstof ook stikstof langs het oppervlak<br />

geleid wordt. De stikstof die met de koolstof in het oppervlak diffundeert, verbetert de hardbaarheid<br />

zodat ook beperkt hardbare staalsoorten voorzien kunnen worden van een hard oppervlak. De<br />

bereikbare dieptes zijn, ten opzichte van de carboneerstaalsoorten, beperkt.<br />

Bij het nitreren wordt op hoge temperatuur een stroom ammoniakgas (NH3) langs de buitenkant van<br />

het stalen product geleid. De stikstof (N2) uit het gas gaat hierbij een chemische reactie aan met ijzer<br />

atomen uit de schil. Hierbij worden in de schil zeer harde, slijtvaste ijzer‐nitriden gevormd (FexN). Om<br />

deze reactie mogelijk te maken, moet het staal wel gelegeerd zijn met enkele procenten Al, Cr en<br />

Mo.<br />

Met behulp van de processen vlamharding en inductieharding wordt een materiaal gemaakt met een<br />

harde martensitische schil en een zachte kern. Dit wordt gedaan door van een koud materiaal alleen<br />

de schil heel snel op te warmen met een autogene vlam (vlamharding) of inductieve verhitting<br />

(inductieharding), en gelijk weer af te schrikken.<br />

Precipitatie<br />

Precipitatie is het maken van een “oververzadigde oplossing”. Dit gebeurt in 3 stappen:<br />

1. Oplosgloeien: Wachten totdat al het koper opgelost is in aluminium<br />

2. Afschrikken: Op het moment dat het koper goed opgelost is ga je heel snel afkoelen.<br />

Hierdoor kan het koper niet zo snel naar zijn evenwichtsfase. Je krijgt nu een oververzadigde<br />

oplossing. Hierdoor blijven tevens de vele vacatures in het materiaal aanwezig.<br />

3. Verouderen: Je laat de losse opgeloste koperatomen langzaam weer naar elkaar toe komen,<br />

waardoor er groepjes worden gevormd. De grootte van die groep bepaalt de rekgrens. Er is<br />

een bepaalde optimale grootte waarbij de rekgrens maximaal is.<br />

De gevormde koper groepen noemen we precipitaten en zijn op onderstaande foto te zien.<br />

Let op: De stof is nu nog niet in thermodynamisch evenwicht, maar omdat de diffusiesnelheid op lage<br />

temperaturen ook heel laag is, kun je het materiaal prima gebruiken.

Niet elke legeringssamenstelling is geschikt voor precipitatie. De samenstelling moet aan twee eisen<br />

voldoen, namelijk een oplosbaarheid van enkele procenten van stof A in B, en de oplosbaarheid moet<br />

snel afnemen bij precipitatie. Een ideaal punt voor precipitatie staat in de figuur hierboven<br />

weergegeven. Bij het opwarmen van het materiaal verdwijnen de precipitaten, en daarmee het<br />

effect van de precipitatieharding.<br />

Oplossingsharden<br />

Een andere techniek om de hardheid en treksterkte van metalen te vergroten is door middel van<br />

oplossingsharden. Hierbij worden substitutionele atomen toegevoegd die niet mooi in het<br />

metaalrooster passen,waardoor er interne spanningen ontstaan en het materiaal harder en sterker<br />

wordt. Bij het opwarmen gaat het effect van oplossingsharding NIET verloren.<br />

Gietijzer<br />

Gietijzer bevat gemiddeld zo’n 3% tot 4% koolstof. De structuur hangt onder andere af van het<br />

koolstofgehalte, siliciumgehalte en afkoelsnelheid (lagere afkoelsnelheid zorgt voor meer<br />

koolstofvorming). Er zijn verschillende soorten gietijzer:<br />

• Grijs gietijzer varianten (Si‐gehalte 1‐3%)<br />

o Perlitisch grijs gietijzer<br />

o Ferritisch grijs gietijzer<br />

o Gewoon grijs gietijzer<br />

• Wit gietijzer varianten (Si‐gehalte

Nodulair gietijzer is gietijzer waarbij een kleine hoeveelheid<br />

magnesium en/of cerium is toegevoegd. Ook bij deze<br />

gietijzersoort ontstaat er losse koolstof (net als bij lamellair<br />

gietijzer), maar nu in de vorm van kleine bolletjes in een ferriet‐<br />

of perlietmatrix. Hierdoor nemen de taaiheid en de sterkte toe<br />

(vergelijkbaar met de standaard staalsoorten). Het wordt<br />

gebruikt voor kleppen, krukassen en andere auto‐ en machine‐<br />

onderdelen.<br />

Nodulair gietijzer<br />

Wit gietijzer ontstaat bij stoffen met minder dan 1% silicium, gemiddeld een koolstofpercentage van<br />

2,5% tot 4%, en hoge afkoelsnelheden, waardoor het overgrote deel van het koolstof opgeslagen<br />

blijft als cementiet, en het cementiet dus niet kan ontleden tot ijzer en grafiet. Als je het doormidden<br />

zou breken, dan heeft een gedeelte van het breukvlak een witte kleur (cementiet), omringd door<br />

perliet. Door de grote hoeveelheid cementiet die er in zit, is het gietijzer erg hard, maar tegelijkertijd<br />

ook erg bros, zodat het bijna niet na te bewerken is. Daarom wordt het ook niet veel toegepast. Het<br />

meeste witte gietijzer dient als tussenproduct in de productie van gemêleerd gietijzer. Door de<br />

noodzakelijke hoge afkoelsnelheid is het onmogelijk om hiervan dikwandige producten te maken.<br />

Gemêleerd gietijzer ontstaat wanneer wit gietijzer een bepaalde tijd herverwarmd wordt tot 800‐<br />

900°C. Hierdoor gaat het cementiet alsnog ontleden en worden er grafietclusters gevormd, omringd<br />

door een ferrietmatrix. Hierdoor nemen de sterkte en taaiheid toe. Deze gietijzersoort lijkt erg op<br />

nodulair gietijzer, alleen ziet het grafiet er hier niet uit als bolletjes, maar meer als rozetjes. Ook is er<br />

bij deze gietijzersoort sprake van twee varianten, namelijk perlitisch gemêleerd gietijzer (snel koelen)<br />

en ferritisch gemêleerd gietijzer (langzaam koelen). Deze gietijzersoort wordt gebruikt voor<br />

tandwielen, differentieelbehuizingen, fittingen en voor andere zware toepassingen in de automobiel,<br />

spoorweg‐ en maritieme industrie.<br />

Frisijzer wordt geproduceerd door hoog koolstofhoudend wit gietijzer te gloeien in een koolstof<br />

onttrekkend (decarburiserend) medium. Koolstof wordt verwijderd aan het oppervlak van het<br />

gietstuk en het verlies wordt alleen gecompenseerd door de diffusie van koolstof uit het inwendige<br />

van het gietstuk. Frisijzeren gietstukken zijn inhomogeen met<br />

een ontkoolde oppervlaktelaag en een kern met een hoger<br />

koolstofgehalte.<br />

Temperijzer wordt gemaakt door het gloeien (900‐950°C) van<br />

wit gietijzer met een laag koolstofgehalte (2,2 ‐ 2,9 %) zonder<br />

decarburisering. De resulterende structuur van koolstof in een<br />

ferriet matrix is homogeen met betere mechanische<br />

eigenschappen dan frisijzer. Tevens neemt de schokvastheid<br />

toe.<br />

Temperijzer<br />

Gelegeerde stalen<br />

Door het legeren van staal worden betere eigenschappen verkregen. Enkele voordelen van legeren:<br />

• Vergroten hardingsdiepte (grotere werkstukken)<br />

• Behoud sterkte bij verhoogde temperatuur in ontlaten toestand<br />

• Verhoogde corrosieweerstand

• Behoud sterkte bij temperaturen < 0°C<br />

Enkele voorbeelden van bekende gelegeerde staalsoorten:<br />

• Dual phase steel<br />

• Ausformingsstaal<br />

• Maraging staal<br />

• Veredelingsstaal<br />

• Roestvast staal (RVS)<br />

o Ferritisch RVS (goed lasbaar, rekgrens 300‐400 MPa)<br />

o Martensitisch RVS (niet lasbaar, grote sterkte en slijtvastheid)<br />

o Austenitisch RVS (Corrosie bij de korrelgrenzen door chroomarme zone op hoge T)<br />

o Precipitatie‐hardend RVS (martensitisch RVS met intermetallische bindingen)<br />

Dual phase steel is staal met een laag koolstofgehalte, snel gekoeld vanaf het twee‐fasengebied.<br />

Hierdoor ontstaat zowel ferriet als martensiet. Met dieptrekken wordt het sterk verstevigd.<br />

Ausformingsstaal wordt gemaakt door het toevoegen van chroom, molybdeen, vanadium, mangaan<br />

en nikkel. Het heeft een hoge sterkte en ductiliteit. Tevens zorg je er door deze toevoegingen voor<br />

dat de bainiet‐ en perlietneuzen in het TTT‐diagram opgeschoven worden in de tijd, zodat er ook bij<br />

lagere afkoelsnelheden martensiet gevormd kan worden. Dit komt omdat de substitutionele<br />

legeringselementen slecht diffunderen, waardoor de perliet/bainiet‐vorming belemmerd wordt.<br />

Hierdoor is er tijd voor plastische deformatie in het metastabiele gebied, en kun je na afloop toch<br />

martensiet/bainiet maken. Dit is echter moeilijk uitvoerbaar, omdat je staal met hoge temperatuur<br />

moet deformeren. Warm walsen behoort tot de mogelijkheden.<br />

Maraging staal heeft de bijzondere eigenschap dat de fase‐grenzen tijdens het afkoelen op een<br />

andere temperatuur liggen dan bij het opwarmen. Het is tevens goed lasbaar. Het wordt gemaakt<br />

door verschillende nikkelverbindingen toe te voegen( Ni3Mo, Ni3Al en Ni3Ti).<br />

Verder zijn er verschillende soorten veredelingsstaal. Dit is staal waarbij ze tijdens het veredelen<br />

(harden + ontlaten, zie eerder in de samenvatting) enkele legeringselementen hebben toegevoegd:<br />

• grote doorhardingsdiepte: Mn, Cr, Si, Ni, B (0,005 %)<br />

• lagere toegestane afkoelsnelheid (scheurvorming)<br />

• Beperken korrelgroei (V)<br />

• Beperken ontlaatbrosheid (Mo)<br />

• Precipitatie tijdens ontlaten (Mo, Cr)<br />

• Hardheid behouden op hoge temperatuur (650°C) door secondaire harding in een Mo‐staal<br />

Er is pas sprake van roestvast staal als er meer dan 12% chroom aanwezig is. Hierdoor ontstaat een<br />

oxidatievaste chroomoxide‐laag Cr2O3, die we de σ‐fase noemen. Deze fase zet zich af aan de<br />

korrelgrenzen, en maakt het materiaal erg bros. Deze oxidatiehuid is echter wel gevoelig voor Cl ‐<br />

ionen. Door meer chroom toe te voegen wordt het austeniet‐gebied steeds kleiner, daarom wordt<br />

chroom ook wel een ferrietvormer genoemd. Dit komt omdat chroom een KVG‐structuur heeft.<br />

Nikkel daarentegen is een austenietvormer en heeft een KRG‐structuur.

Nonferro legeringen<br />

Enkele veelgebruikte non‐ferro legeringen:<br />

• Al‐legeringen<br />

o 2,7 g/cm 3<br />

o Goede corrosiebestendigheid<br />

o Goede warmte‐ en elektrische geleiding<br />

o E‐modulus = 70 GPa<br />

o KVG structuur:<br />

Goed vervormbaar (extrusie, smeden, walsen, draadtrekken)<br />

Geen taai/bros overgang<br />

o Sterkte: 40 MPa (onbehandeld, wordt beter door oplossingsharding (Mg),<br />

precipitatieharding en koud‐deformatie)<br />

o Temperatuursbestendigheid:<br />

Onbehandeld: 150 ‐ 200°C (in verband met kruip)<br />

Na toevoegen van Ni/Fe: 250°C<br />

Gesinterd Al + geoxideerd Al‐poeder (SAP): 500°C<br />

• Mg‐legeringen o 1,8 g/cm 3<br />

o Slechte corrosiebestendigheid<br />

o Goede warmte‐ en elektrische geleiding<br />

o E‐modulus = 45 GPa<br />

o HDP structuur:<br />

Slecht vervormbaar<br />

Goed verspaanbaar<br />

o Sterkte<br />

Lage taaiheid door HDP structuur<br />

Sterkte opvoeren door oplossingsharding (Al), precipitatieharding (vaak Al<br />

Zn), Toevoegen van Zr voor fijnere korrels en betere vervormbaarheid<br />

• Ni‐legeringen<br />

o Nikkel‐ijzer legeringen:<br />

Invar: Geen uitzetting tussen 0 en 100°C (competitie uitzetting en<br />

demagnetisatie)<br />

Covar: α van glas<br />

Elinvar: constante E‐modulus tussen 0 en 40°C<br />

o Nikkel‐koper legeringen<br />

Monel: zeer corrosiebestendig<br />

Constantaan: elektrische weerstand is niet afhankelijk van de temperatuur.<br />

Wordt gebruikt in gloeilampen.

• Zn‐legeringen<br />

o 7,1 g/cm 3<br />

o Goede atmosferische corrosiebestendigheid (deklaag op staal)<br />

o Zeer goede gietbaarheid met nauwkeurige toleranties<br />

o Minder goede vervormbaarheid<br />

o Lage kruipsterkte (Tm = 419°C, en kruip treedt op significant op bij 0,4Tm)<br />

• Cu‐legeringen<br />

o 8,94 g/cm 3<br />

o Goede corrosiebestendigheid<br />

o Goede warmte‐ en elektrische geleiding<br />

o E‐modulus = 70 GPa<br />

o KVG structuur:<br />

Goed vervormbaar (extrusie, smeden, walsen, draadtrekken)<br />

Geen taai/bros overgang<br />

o Ongeleerd koper (elektrisch):<br />

Sterkte (gerekristalliseerd): 200 MPa<br />

Sterkte opvoeren door oplossingsharding (Cd), koud‐deformatie of<br />

precipitatieharding (Cr, Be & Co)<br />

In een waterstofrijke omgeving ontstaat waterdamp, tevens scheurvorming.<br />

Op te lossen door toevoegen van P, maar dan lagere geleidbaarheid.<br />

o Enkele koperlegeringen (constructief):<br />

CuZn: Messing<br />

CuSn: Brons, wordt onder andere gebruikt voor gietwerk. Porositeit na het<br />

gieten kan hierbij een probleem zijn. Bij lagers gebruiken ze lagerbrons. Dit<br />

zijn harde, slijtvaste δ‐deeltjes in een zachte α‐matrix.<br />

CuAl: Aluminiumbrons<br />

CuNi: o.a. Cupronikkel<br />

CuBe: Koper en beryllium, dit materiaal heeft bijzonder gunstige<br />

eigenschappen, namelijk hoge treksterkte (1400 MPa), uitzonderlijk goede<br />

warmte‐ en elektriciteitsgeleiding, stijf, hard en licht. Het wordt onder<br />

andere gebruikt voor puntlaselektroden en in de luchtvaartindustrie. Het<br />

wordt vervaardigd door achtereenvolgens homogeengloeien, afschrikken en<br />

ontlaten op 325°C. Hierdoor ontstaat een fijne verdeling van CuBe.<br />

Kouddeformatie en rekristalliseren<br />

Materialen kunnen sterker worden gemaakt door middel van koud‐deformatie (versteviging). Hierbij<br />

zorg je voor een toename van het aantal dislocaties. De effecten van koud‐deformatie kunnen<br />

ongedaan gemaakt worden door het verwarmen van het materiaal. Het materiaal doorloopt hierbij<br />

achtereenvolgens de volgende processen:<br />

• Herstel = herverdelen van de dislocaties<br />

• Rekristallisatie = het ontstaan van nieuwe korrels op plaatsen met veel dislocaties<br />

• Korrelgroei = het groeien van de nieuw ontstane korrels<br />

LET OP: Rekristallisatie kan alleen bij een minimale koud‐deformatie (kritische deformatiegraad)

Hoofdstuk 17: Corrosie<br />

Corrosie is het ongewenst aantasten van een metaal. Er zijn 2 belangrijke soorten corrosie:<br />

• Oxidatie (Chemische corrosie): Metaal staat elektronen af; zonder elektrische verschijnselen.<br />

Veel metalen maken op deze manier een binding met zuurstof. Het roesten van staal is<br />

echter geen zuivere oxidatie, maar gaat gepaard met elektrochemische corrosie.<br />

• (Elektrochemische) corrosie: Metaal gaat in oplossing. Hiervoor is een elektrolyt (geleidende<br />

vloeistof) nodig. Dit proces verloopt via 2 halfreacties. De halfreacties verlopen alleen<br />

spontaan als de redoxpotentiaal van de reductie hoger is dan die van de oxidatie. Deze<br />

redoxpotentialen kun je opzoeken in een tabel met reductiereacties: o Reductiereactie (kathode, neemt elektronen op): <br />

2 <br />

o Oxidatiereactie (anode, geeft elektronen af): 2 LET OP: Zink geeft elektronen af, dus is een reductor. De reactie noemen we<br />

echter een oxidatie‐reactie, zie hierboven: oxidatie = afgeven elektronen.<br />

Vormen van corrosie<br />

Enkele veelvoorkomende vormen van elektrochemische corrosie:<br />

• Gelijkmatige aantasting (cor‐ten staal)<br />

• Put‐ en/of spleetcorrosie (RVS in zeewater, oorzaak: concentratieverschillen in elektrolyt)<br />

• Impingement attack (snelstromende vloeistoffen in buizen beschadigen de oxide‐huid)<br />

• Erosiecorrosie (vaste deeltjes van stromende vloeistoffen in buizen beschadigen oxidehuid)<br />

• Cavitatiecorrosie (holtes in vloeistof met lage druk imploderen en beschadigen oxide‐huid)<br />

• Spanningscorrosie (corrosie door spanning beneden de rekgrens samen met corrosief milieu)<br />

• Vermoeiingscorrosie (corrosie door wisselende belastingen samen met corrosief milieu)<br />

• Interkristallijne corrosie (RVS met plaatselijk minder dan 12% Cr)<br />

• Contactcorrosie (2 metalen met daartussen een elektrolyt die elkaar gedeeltelijk raken)<br />

Corrosie door lokale concentratieverschillen in de elektrolyt<br />

Blank staal dat met water in aanraking komt<br />

gaat roesten, omdat er zuurstof in het water<br />

zit opgelost. Doordat er vaak oneffenheden,<br />

spleten (bijv. bij boutverbindingen) en<br />

dergelijke in stalen voorwerpen zitten,<br />

kunnen er lokale concentratieverschillen<br />

van de zuurstof in het water staan. Zuurstof<br />

komt namelijk minder goed door nauwe<br />

spleten heen.<br />

Deze locale concentratieverschillen van zuurstof in water kunnen ervoor zorgen dat het metaal op de<br />

ene plaats sneller roest dan op de andere plaats. Bij ijzer in water vinden bijvoorbeeld de volgende<br />

twee halfreacties plaats:<br />

2 2 4 <br />

2 4 4 <br />

2 2 2 4

Aan de linkerkant van de vergelijking is te zien dat er zuurstof verdwijnt. Deze zuurstof wordt<br />

onttrokken aan de plek waar de zuurstofconcentratie het hoogst is, dus in het zuurstofrijke gebied.<br />

Aan de rechterkant is te zien dat er onder andere Fe 2+ ionen ontstaan. Deze zullen juist ontstaan op<br />

de plek waar de zuurstofconcentratie het laagst is, dus op de plekken in het metaal die grenzen aan<br />

het zuurstofarme gebied. Je kunt dus zeggen dat de anode van dit systeem zich in het zuurstofarme<br />

gebied bevindt en de kathode in het zuurstofrijke gebied. Kathode en anode moeten echter<br />

elektrisch verbonden zijn om de redoxreactie te kunnen laten verlopen, hier zorgt het vaste ijzer<br />

voor. In het midden zitten dus verreweg de meeste Fe 2+ ionen, en juist deze ionen zijn<br />

verantwoordelijk voor roestvorming.<br />

Bescherming tegen corrosie<br />

Enkele veelgebruikte manieren om materiaal tegen corrosie te beschermen:<br />

• Materiaalkeuze afstemmen op de omgeving<br />

• Deklagen (verf, gegalvaniseerd ijzer, emaille pan, enz.)<br />

• Constructie en fabricage<br />

o Voorkomen van stilstaand/ophopend water<br />

o Voorkomen van turbulentie<br />

o Voorkomen van te hoge restspanningen<br />

• Kathodische bescherming (te beschermen metaal niet afdekken, maar elektrisch geleidend<br />

verbinden met een anode die nog onedeler is, zodat die eerst reageert en daardoor blijft het<br />

te beschermen materiaal toch intact, ondanks dat het helemaal onbeschermd blootgesteld<br />

wordt aan reactieve materialen)<br />

• Verandering van omgeving (koelvloeistof gebruiken in plaats van kraanwater)<br />

Vorming van oxide<br />

De groei van de oxidelaag op een metaal hangt er vanaf of de oxidehuid poreus is of niet. Bij een<br />

poreuze laag kan de zuurstof er zo doorheen, waardoor de oxidelaag lineair groeit. Bij een gesloten<br />

oxidelaag zal de zuurstof er via diffusie doorheen moeten. Dit duurt veel langer, en de oxidelaag zal<br />

parabolisch (wortelfunctie) of logaritmisch groeien.<br />

Het Pilling‐Bedworth getal is een maat voor poreusheid: <br />

<br />

<br />

<br />

(PB=)<br />

M = molecuulgewicht oxide; d = dichtheid metaal; p = aantal metaalatomen in het oxide;<br />

m = atoomgewicht metaal; D = dichtheid oxide<br />

PB < 1 geeft trekspanning, PB > 1 geeft drukspanningen. PB iets groter dan 1 is het meest gunstig.<br />

Bescherming tegen oxidatie<br />

Naast elektrochemische corrosie moeten metalen ook beschermd worden tegen oxidatie. Dit kan op<br />

verschillende manieren:<br />

• Omgeving (inerte gassen tijdens het lassen van materialen)<br />

• Materiaal (legeringen maken)<br />

• Deklagen (Vergullen van tulpstekkertjes)