Инструкция по эксплуатации - KGK A/S

Инструкция по эксплуатации - KGK A/S

Инструкция по эксплуатации - KGK A/S

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

DK<br />

S<br />

PL<br />

TØRREAPPARATET MED KØLECYKLUS<br />

TORKARE MED KYLCYKEL<br />

SUSZARNIA Z CYKLEM CHŁODNICZYM<br />

T-DRY<br />

BRUGERMANUAL<br />

BRUGERVEJLENDNINGER<br />

BRUKSANVISNINGEN<br />

ISTRUKTIONER FÖR ANVÄNDNING<br />

PODRĘCZNIK INSTRUKCJE OBSŁUGI<br />

<strong>Инструкция</strong> <strong>по</strong> <strong>эксплуатации</strong><br />

RU RU<br />

chłodzenie powietrzem - wodą<br />

avkylning med luft - vatten<br />

luftkølet - vandkølet<br />

OPLAG UPPLAGA WYDANIE 2004<br />

DK<br />

S<br />

PL

DANSK

DK<br />

Kære kunde,<br />

tak for valget af vores produkt. Vi anbefaler at du læser denne manual grundigt, så du får optimalt udbytte af<br />

produktets egenskaber.<br />

Husk, at det er af afgørende betydning omhyggeligt at følge det, der er beskrevet i manualen samt at følge<br />

de ulykkesforebyggende bestemmelser, der er gældende i brugslandet for at hindre forkerte arbejdsforhold<br />

og fare for operatørerne.<br />

Hvert tørreapparat med kølecyklus i T-DRY serien bliver underkastet en streng godkendelsesprøve, før det<br />

bliver emballeret. Under denne godkendelsestest kontrolleres det, at der ikke er fabriksfejl, og at maskinen<br />

udfører de funktioner korrekt, som det er projekteret til.<br />

Efter at installeret tørreapparatet korrekt ved hjælp af de vejledninger, der findes i manualen, er det klart til<br />

brug uden at skulle reguleres yderligere. Funktionen er fuldstændig automatisk. Vedligeholdelsen er<br />

begrænset til nogle eftersyn og rengøring, således som det beskrives i nedenstående kapitler.<br />

Denne manual skal opbevares til fremtidig konsultation, og den er en samlet del af det erhvervede<br />

tørreapparat.<br />

Grundet den stadige tekniske udvikling forbeholder vi os ret til at foretage de nødvendige ændringer uden<br />

pligt til forudgående varsel herom.<br />

Tøv ikke med at kontakte os i tilfælde af vanskeligheder eller for at indhente yderligere oplysninger.<br />

Apparatets identifikationsplade,<br />

der findes bag på<br />

tørreapparatet, indeholder alle<br />

nødvendige maskindata. Udfyld<br />

denne tabel ved installationen,<br />

og afskriv de data, der er anført<br />

på identifikationspladen. De<br />

afskrevne data skal altid<br />

meddeles til producenten eller<br />

forhandleren ved henvendelse<br />

om oplysninger, reservedele,<br />

osv. Dette gælder ligeledes i<br />

garantiperioden.<br />

Fjernelse eller manipulation af<br />

identifikationspladen medfører<br />

bortfald af garantirettighederne.<br />

IDENTIFIKATIONSPLADE<br />

Model <br />

Serienr. <br />

Nominel luftydelse <br />

Maks. lufttryk <br />

Temp. Maks. indgangsluft <br />

Omgivelsestemperatur <br />

Kølevæske (type og kvalitet) <br />

Køleprojekttryk HP/LP <br />

Elektrisk forsyning <br />

Mærkeeffekt <br />

Maks. sikring <br />

Fremstillet <br />

GARANTIBETINGELSER<br />

Model<br />

Serial No.<br />

Code<br />

Nominal Flow Rate<br />

Max Air Pressure<br />

Max Inlet Air Temp.<br />

Ambient Temp.<br />

Refrigerant<br />

Refrig. Design Pres. HP/LP<br />

Electric Supply<br />

Electric Nominal Power<br />

Fuse Max.<br />

Manufactured<br />

Nl/min<br />

barg<br />

°C<br />

°C<br />

type/kg<br />

barg<br />

ph/V/Hz<br />

W/A<br />

A<br />

Garantien er gyldig i 12 måneder fra startdatoen og ikke udover 14 måneder fra forsendelsesdatoen. Den<br />

dækker eventuelle fabriksdefekte dele, der vil blive repareret eller udskiftet gratis. Udgifter til transport, rejse<br />

og ophold for vores teknikere er ikke omfattet af garantien.<br />

Garantien udelukker ethvert ansvar for direkte eller indirekte skader på personer, dyr og/eller genstande, der<br />

skyldes ukorrekt brug eller vedligeholdelse. Garantien dækker kun fabrikationsfejl.<br />

Retten til reparation med garanti er underordnet fuldstændig overholdelse af de installations-, bruger- og<br />

vedligeholdelsesvejledninger, der findes i manualen.<br />

Garantien bortfalder øjeblikkeligt i tilfælde af ændringer på eller forvanskninger af tørreapparatet, også selv<br />

om det er i mindre målestok. Ved forespørgsel om garantidækket reparation skal de data oplyses, der er<br />

anført på maskinens identifikationsplade.

1. SIKKERHEDSBESTEMMELSER<br />

1.1 Definition af anvendte symboler<br />

1.2 Advarsler<br />

1.3 Korrekt brug af tørreapparatet<br />

1.4 Brugervejledninger for trykudstyr i overensstemmelse med PED97/23/CE direktivet.<br />

2. INSTALLATION<br />

2.1 Transport<br />

2.2 Opbevaring<br />

2.3 Installationssted<br />

2.4 Installationsdiagram<br />

2.5 Korrektionsfaktorer<br />

2.6 Tilslutning til trykluftsnettet<br />

2.7 Tilslutning til kølevandsnettet (vandkølet)<br />

2.8 Tilslutning til elanlægget<br />

2.9 Tømning af kondens<br />

3. START<br />

3.1 Start-forberedelser<br />

3.2 Første start<br />

3.3 Drift og standsning<br />

4. TEKNISKE SPECIFIKATIONER<br />

4.1 Tekniske specifikationer for T-DRY 6-32 /AC seriens tørreapparater (luftkølet)<br />

4.2 Tekniske specifikationer for T-DRY 12-18 Silver / AC seriens tørreapparater (luftkølet)<br />

4.3 Tekniske specifikationer for T-DRY 49-168 / AC seriens tørreapparater (luftkølet)<br />

4.4 Tekniske specifikationer for T-DRY 63-168 /WC seriens tørreapparater (vandkølet)<br />

5. TEKNISK BESKRIVELSE<br />

5.1 Betjeningspanel<br />

5.2 Funktionsbeskrivelse<br />

5.3 Gennemstrømningsdiagram (luftkølet)<br />

5.4 Gennemstrømningsdiagram (vandkølet)<br />

5.5 Kølekompressor<br />

5.6 Kondensator (luftkølet)<br />

5.7 Kondensator (vandkølet)<br />

5.8 Trykstyret ventil til vand (vandkølet)<br />

5.9 Afvandingsfilter<br />

5.10 Kapillarrør<br />

5.11 Alu-Dry tørringsmodul<br />

5.12 By-pass ventil til varm gas<br />

5.13 Kølegas PA - PB - PV pressostat<br />

5.14 TS sikkerhedstermostat<br />

5.15 Elektronisk DMC14 instrument<br />

5.16 Elektronisk DMC15 instrument<br />

6. VEDLIGEHOLDELSE-FEJLSØGNING-RESERVEDELE OG DEMONTERING<br />

6.1 Eftersyn og vedligeholdelse<br />

6.2 Fejlsøgning<br />

6.3 Anbefalede reservedele<br />

6.4 Demontering af tørreapparat<br />

7. LISTE OVER BILAG<br />

7.1 Tørreapparaternes dimensioner<br />

7.2 Udskårne tegninger<br />

7.3 Eldiagrammer<br />

DK

DK<br />

ARIA<br />

AIR<br />

LUFT<br />

AIR<br />

ARIA<br />

AIR<br />

LUFT<br />

AIR<br />

1.1 DEFINITION AF ANVENDTE SYMBOLER<br />

Læs denne bruger- og vedligeholdelsesmanual grundigt, før der udføres nogen form for indgreb på<br />

tørreapparatet.<br />

Generel advarsel, risiko for fare eller risiko for at beskadige maskinen, vær særlig opmærksom på<br />

sætninger efterfulgt af dette symbol.<br />

Risiko for elektrisk fare. Sætningen understreger forhold, der kan blive livstruende. Følg<br />

omhyggeligt det, der er angivet.<br />

Farerisiko, strømført komponent eller anlæg.<br />

Farerisiko, komponent eller anlæg, der kan nå meget høje temperaturer under drift.<br />

Farerisiko. Der må under ingen omstændigheder indåndes luft, der er behandlet med dette<br />

apparat.<br />

Farerisiko. Der må under ingen omstændigheder benyttes vand til slukning af brande i nærheden<br />

af tørreapparatet.<br />

Farerisiko. Det er strengt forbudt at lade maskinen fungere med åben beklædning.<br />

Vedligeholdelse og/eller eftersyn, hvortil der kræves særlig forsigtighed og kvalificeret personale.<br />

Tilslutningspunkt for trykluftsindgang.<br />

Tilslutningspunkt for trykluftsudgang.<br />

Tilslutningspunkt for kondenstømning.<br />

Tilslutningspunkt for indtag af kølevand (vandkølet)<br />

Tilslutningspunkt for indtag af kølevand (vandkølet).<br />

Indgreb som maskinens ansvarlige driftspersonale kan udføre, når blot det er kvalificeret.<br />

BEMÆRK: Sætning, der fremhæves, men som ikke indeholder sikkerhedsforskrifter.<br />

Tørreapparatet er projekteret i fuld overensstemmelse med gældende miljøhensyn.<br />

• Kølevæsker uden CFC.<br />

• Opskummet isoleringsskum uden brug af CFC.<br />

• Foranstaltninger til nedsættelse af energiforbruget.<br />

• Indeholdt lydemission.<br />

• Tørreapparat og emballage er fremstillet med genbrugelige materialer.<br />

For ikke at gøre vores indsats nytteløs, er brugeren pligtig til at følge de enkle miljøanvisninger, der<br />

er mærket med dette symbol.<br />

1 Det er personer, der har erfaring, teknisk uddannelse, kendskab til bestemmelser og love, og som er i stand til at udføre de nødvendige<br />

aktiviteter og genkende og undgå mulige farer under maskinens håndtering, installation, brug og vedligeholdelse.

1.2 ADVARSLER<br />

Trykluft er en energikilde med højt fareniveau. Udfør aldrig indgreb på tørreapparatet med<br />

strømførte dele. Ret ikke trykluftsstråler eller kondenstømning mod personer. Det er brugerens<br />

opgave at lade tørreapparatet blive installeret i fuld overensstemmelse med det, der er anført i<br />

kapitlet ”Installation”. Hvis dette ikke er tilfældet kan der udover garantibortfald opstå farlige<br />

situationer for operatørerne og/eller skadelige situationer for maskinen.<br />

Brug og vedligeholdelse af apparatur med elektrisk strømforsyning er kun tilladt for kvalificeret<br />

personale. Før der udføres vedligeholdelsesindgreb skal følgende angivelser overholdes:<br />

• Sørg for, at maskinen ikke har nogen strømførte dele, og at den ikke kan sluttes til det elektriske<br />

forsyningsnet igen.<br />

• Sørg for, at tørreapparatet ikke har nogen strømførte dele, og at dette ikke kan sluttes til<br />

trykluftsanlægget igen.<br />

Disse tørreapparater med kølecyklus indeholder kølefluidum af R134.a typen, der ikke anses for at<br />

være skadeligt for ozonen. Vedligeholdelsen af kølekredsløbet må udelukkende udføres af<br />

kvalificeret personale i henhold til gældende lokale bestemmelser. R134.a kølevæsken er kun farlig<br />

for mennesker ved forekomst i meget høje koncentrationer. I tilfælde af udslip skal lokalet udluftes,<br />

før der udføres noget andet indgreb.<br />

En hvilken som helst ændring på maskinen og dens tilhørende driftsparametre vil med mindre denne<br />

er blevet forebyggende kontrolleret og autoriseret af producenten udover at skabe mulige farekilder<br />

medføre bortfald af garantien.<br />

Benyt ikke vand til at slukke brande med i nærheden af eller på tørreapparatet.<br />

1.3 KORREKT BRUG AF TØRREAPPARATET<br />

Tørreapparatet er udelukkende projekteret, konstrueret og godkendt til at udskille den fugt, der normalt<br />

findes i trykluft. Enhver anden brug betragtes som ukorrekt. Producenten påtager sig ikke noget ansvar for<br />

farer, der skyldes ikke-korrekt brug. Brugeren forbliver i alle tilfælde ansvarlig for enhver fare, der måtte<br />

opstå som følge heraf.<br />

For at få en korrekt brug er det ligeledes nødvendigt at overholde installationsbetingelserne og især:<br />

• Forsyningsspænding og frekvens.<br />

• Tryk, luftens temperatur og ydelse i indgang.<br />

• Kølevandets tryk, temperatur og ydelse (vandkølet).<br />

• Omgivelsestemperatur<br />

Tørreapparatet leveres godkendt og fuldstændigt samlet.<br />

Brugeren skal kun udføre tilslutningerne til anlæggene som beskrevet i de efterfølgende kapitler.<br />

Maskinens eneste formål er at udskille vandet og eventuelle tilstedeværende oliepartikler i trykluften.<br />

Den tørrede luft må ikke benyttes til åndedrætsformål eller ved bearbejdninger, hvor der er direkte<br />

kontakt med levnedsmiddelstoffer.<br />

Tørreapparatet er ikke egnet til at behandle snavset luft eller luft med faste partikler.<br />

DK

DK<br />

1.4 VEJLEDNING I BRUG AF TRYKUDSTYR I OVERENSSTEMELSE MED<br />

PED 97/23/CE DIREKTIVET<br />

En korrekt brug af trykudstyret er en strengt nødvendig forudsætning for at garantere sikkerheden. Til dette<br />

formål skal brugeren udføre følgende:<br />

1. Brug udstyret korrekt inden for de tryk- og temperaturgrænser, der er angivet på producentens<br />

dataplade.<br />

2. Undgå at udføre svejsninger på udveksler.<br />

3. Undgå at anbringe udstyret i lokaler, hvor der ikke er tilstrækkelig udluftning, på områder, der er udsat<br />

for varmekilder eller i nærheden af brændbare stoffer.<br />

4. Undgå at udstyret under brug udsættes for vibrationer, der kan skabe træthedsbrud.<br />

5. Tjek dagligt, at den automatiske kondenstømningsanordning fungerer korrekt og undgå, at der ophober<br />

sig væske indvendigt i udstyret.<br />

6. Maks. Arbejdstrykket, der er anført på producentens dataplade, må ikke overskrides. Det er brugerens<br />

opgave at installere passende sikkerheds/kontrolanordninger.<br />

7. Opbevar den dokumentation, der er vedlagt udstyret (brugermanual, overensstemmelseserklæring, osv.)<br />

for eventuel fremtidig konsultation.<br />

DET ER FORBUDT AT ÆNDRE ULOVLIGT PÅ UDSTYRET SAMT AT ANVENDE DET<br />

UKORREKT. Brugeren er pligtig til at overholde de gældende love i anvendelseslandet, der<br />

vedrører driften af trykudstyr.<br />

2.1 TRANSPORT<br />

Placér enheden efter at have kontrolleret, at den er intakt, i nærheden af det sted, der er valgt til<br />

installationen, og begynd at pakke apparatet ud.<br />

• Til håndtering af den endnu emballerede enhed anbefales det at anvende en passende vogn eller<br />

gaffeltruck. Det frarådes at transportere enheden manuelt.<br />

• Hold altid tørreapparatet i lodret stilling. Eventuelle tipninger kan beskadige nogle af enhedens dele<br />

uopretteligt.<br />

• Håndtér med forsigtighed. Voldsomme fald kan forårsage uoprettelige skader.<br />

2.2 OPBEVARING<br />

Opbevar maskinen beskyttet mod uvejr, også<br />

selvom den er emballeret.<br />

Lad altid tørreapparatet stå i vertikal stilling også<br />

under opbevaringen. Hvis det vendes på<br />

hovedet, kan det skade nogle af enhedens dele<br />

uopretteligt.<br />

Hvis tørreapparatet ikke benyttes, kan det<br />

opmagasineres emballeret på et lukket sted<br />

uden støv ved en temperatur på maks. 45 °C og<br />

med en fugtighedsgrad, der ikke overstiger<br />

90%. Kontakt vores virksomhed hvis apparatet<br />

skal opbevares i mere end 12 måneder.<br />

Emballagen består af genbrugeligt materiale. Bortskaf det enkelte materiale på passende vis<br />

og i overensstemmelse med det, der er anført i anvendelseslandet.

2.3 INSTALLATIONSSTED<br />

Der kræves særlig opmærksomhed ved valget af installationsstedet, da det kan forringe<br />

tørreapparatets korrekte funktion.<br />

Enheden er ikke egnet til at virke i atmosfærer, hvor der er eksplosions- eller brandrisiko, eller hvor<br />

der er forurenende gasholdige eller faste stoffer.<br />

Benyt ikke vand til at slukke brande med i nærheden af eller på tørreapparatet.<br />

Mindstekrav til installation:<br />

• Vælg et rent og tørt lokale, hvor der ikke er støv, og<br />

som er beskyttet mod atmosfæriske kræfter.<br />

• Anvend en glat og vandret støtteplade, der er i stand<br />

til at bære tørreapparatets vægt.<br />

• Min. rumtemperatur på +1 ºC.<br />

• Maks. rumtemperatur på +45 ºC.<br />

• Sørg for, at der er mindst 1 meters fri plads på hver<br />

side af tørreapparatet for at lette ventilationen og<br />

eventuelle vedligeholdelsesindgreb.<br />

Tørreapparatet har ikke behov for fastgørelse til<br />

støttepladen.<br />

Eventuelle forankringer er nødvendige ved specielle<br />

installationer (tørreapparat på beslag, ophængt, osv.)<br />

Tørreapparat T-DRY 6-32 ophængt:<br />

Tørreapparat<br />

A<br />

(mm)<br />

B<br />

(mm)<br />

C<br />

(mm)<br />

DK<br />

D<br />

(mm)<br />

TDRY 6-18 25 465 25 30<br />

TDRY 12-18 Silver 40 360 20 30<br />

TDRY 25 40 360 20 30<br />

TDRY 32 40 385 20 30

DK<br />

- A -<br />

1<br />

- B -<br />

1<br />

2<br />

2<br />

3 4<br />

9<br />

9<br />

3 4<br />

9<br />

9<br />

7<br />

9<br />

6<br />

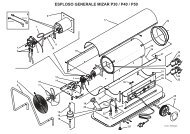

2.4 INSTALLATIONSDIAGRAM<br />

IN<br />

OUT<br />

8<br />

9<br />

5<br />

6<br />

IN<br />

7<br />

9<br />

OUT<br />

5<br />

8<br />

9<br />

1 Luftkompressor<br />

2 Slut-kølevæske<br />

3 Kondensudskiller<br />

4 For-filter (min. 5 micron)<br />

5 By-pass enhed<br />

6 Tørreapparat<br />

7 Trykluftstank<br />

8 Slut-filter<br />

9 Kondenstømmer<br />

Det er altid påbudt at montere et filter (med en filtreringsgrad på mindst 5 micron) på<br />

tørreapparatet for at hindre, at rust, slagger og andre forurenende produkter kan<br />

tilstoppe Alu-Dry tørringsmodulet og kondenstømningen.<br />

A installationstypen anbefales, når kompressorerne fungerer med reduceret afbrydelse, og summen af<br />

forbruget er lig med kompressorens kapacitet.<br />

B installationstypen anbefales, når luftforbruget er stærkt varierende med pludselige værdier, der er<br />

meget større end kompressorens kapacitet. Tanken skal have en kapacitet, der med den opmagasinerede<br />

luft, kan klare kortvarige og høje værdier (impulsive krav).

2.5 KORREKTIONSFAKTORER<br />

Korrektionsfaktor til ændring af driftstrykket:<br />

Indgangslufttryk barg 4 5 7 8 10 12 14<br />

Faktor 0.77 0.85 1.00 1.06 1.15 1.21 1.25<br />

Korrektionsfaktor til ændring af rumtemperatur: (luftkølet)<br />

Rumtemperatur…°C 25 30 35 40 45<br />

Faktor 1.00 0.98 0.95 0.90 0.80<br />

Korrektionsfaktor til ændring af lufttemperatur i indgang:<br />

Lufttemperatur ºC 30 35 40 45 50 55<br />

Faktor 1.20 1.00 0.85 0.75 0.61 0.49<br />

Korrektionsfaktor til ændring af dugpunktet (DewPoint) :<br />

Dugpunkt ºC 3 5 7 10<br />

Faktor 1.00 1.09 1.18 1.38<br />

Hvordan den faktiske luftydelse bestemmes: Hvordan den korrekte tørreapparatsmodel<br />

bestemmes, når driftsforholdene er kendte:<br />

Faktisk<br />

luftydelse<br />

=<br />

Nominel<br />

projektydelse<br />

X Faktor<br />

(F1)<br />

X<br />

Faktor<br />

(F2)<br />

Faktor<br />

X<br />

(F3)<br />

X Faktor<br />

(F4)<br />

Teoretisk<br />

projektydelse<br />

Krævet<br />

= ÷ Faktor<br />

luftydelse ÷<br />

(F1)<br />

Faktor<br />

(F2)<br />

DK<br />

Faktor<br />

÷ (F3) ÷ Faktor<br />

(F4)<br />

Eksempel: Eksempel:<br />

Et T-DRY 49 tørreapparat har en nominel<br />

Når de nedenstående driftsparametre er kendte:<br />

projektydelse på 4900 Nl/min Hvilken er den<br />

maksimale luftydelse, der kan opnås ved følgende<br />

− Krævet luftydelse = 2800 Nl/min<br />

driftsforhold:<br />

− Lufttryk i indgang = 8 barg<br />

− Lufttryk i indgang = 8 barg<br />

− Rumtemperatur = 45 °C<br />

− Lufttemperatur i indgang = 50 °C<br />

− Dugpunkt ved tryk = 10 °C<br />

Til hver driftsparameter hører der en numerisk<br />

faktor, der multipliceret med den nominelle<br />

projektydelse, bestemmer følgende:<br />

= 3498 Nl/min Dette er den maksimale<br />

luftydelse, som tørreapparatet er i stand til at klare<br />

ved de ovennævnte arbejdsforhold.<br />

− Rumtemperatur = 45 °C<br />

− Lufttemperatur i indgang = 50 °C<br />

− Dugpunkt ved tryk = 10 °C<br />

Dividér den krævede luftydelse med de faktorer, der<br />

hører til de ovennævnte parametre for at bestemme<br />

den korrekte tørreapparatsmodel.<br />

= 3920 Nl/min Vælg modellen T-DRY 49<br />

(hvis nominelle projektydelse er på 4900 Nl/min) for<br />

at opfylde disse krav.

DK<br />

2.6 TILSLUTNING TIL TRYKLUFTSNETTET<br />

Indgreb, der kræver kvalificeret personale. Arbejd altid med anlæg uden tryk.<br />

Det er brugerens opgave at garantere, at tørreapparatet ikke anvendes med tryk, der er højere end<br />

det, der er anført på datapladen. Eventuelt overtryk kan være til alvorlig skade for både operatører<br />

og maskine.<br />

Den lufttemperatur og mængde, der føres ind i tørreapparatet skal være i overensstemmelse med de<br />

grænser, der er anført på datapladen. I tilfælde af særlig varm luft kan det være nødvendigt at installere en<br />

slut-køleanordning. Tilslutningsrørene skal have et tværsnit, der svarer til tørreapparatets ydelse, og de skal<br />

være rengjorte for rust, grater og andre urenheder. For at lette vedligeholdelsesindgrebene tilrådes det, at<br />

installere en by-pass enhed, svarende til den, der vises på figuren nedenfor.<br />

Ø<br />

Tørreapparat Ø [BSP-F] A [mm] Codice By-<br />

Pass<br />

TDRY 6-18 1/2” 210 2240GBP021<br />

TDRY 12-18 Silver 1/2 “ 210 2240GBP021<br />

TDRY 25 1” 205 2240GBP022<br />

TDRY 36-49 1.1/4” 205 2240GBP023<br />

TDRY 63-80 1.1/2” 235 2240GBP024<br />

TDRY 105 2" 345 2240GBP025<br />

TDRY 143-168 2.1/2" 410 2240GBP026<br />

Tørreapparatet er fremstillet med særlige anordninger til reducering af de vibrationer, der kan skabes under<br />

driften. Det tilrådes derfor at benytte tilslutningsrør, der isolerer tørreapparatet for eventuelle vibrationer fra<br />

linjen (bøjelige rør, anti-vibrerende, osv.).<br />

2.7 TILSLUTNING TIL KØLEVANDSNETTET (vandkølet)<br />

Indgreb, der kræver kvalificeret personale. Arbejd altid med anlæg uden tryk.<br />

Det er brugerens opgave at garantere, at tørreapparatet ikke anvendes med tryk, der er højere end<br />

det, der er anført på datapladen. Eventuelt overtryk kan være til alvorlig skade for både operatører<br />

og maskine.<br />

Kølevandets temperatur og mængde skal være i overensstemmelse med de grænser, der er angivet i<br />

tabellen over tekniske specifikationer. Tilslutningsrørene, helst af den bøjelige type, skal have et tværsnit,<br />

der svarer til tørreapparatets ydelse, og de skal være rengjorte for rust, grater og andre urenheder.

2.8 TILSLUTNING TIL ELANLÆGGET<br />

Tilslutningen til det elektriske forsyningsnet og tilslutningen af beskyttelsessystemerne skal være i<br />

overensstemmelse med gældende love i anvendelseslandet, og de skal udføres af kvalificeret<br />

personale.<br />

Tjek omhyggeligt, at spændingen og frekvensen i elanlægget stemmer overens med de data, der er anført<br />

på datapladen, før tilslutningen udføres. Der er tilladt en tolerance på ±5% på pladespændingen.<br />

Tørreapparatet leveres klar til tilslutning til elanlægget via et kabel forsynet med side-jordstik (VDE 16A -<br />

Shucko); mens T-DRY 105-168 tørreapparaterne leveres parate til tilslutning til forsyningsanlægget ved<br />

hjælp af en eldåse.<br />

Sørg for en elektrisk stikkontakt med en termomagnetisk differential netafbryder (IΔn=0.03A) med en<br />

justering, der svarer til tørreapparatets absorption (se datapladen på tørreapparatet).<br />

Strømforsyningskablerne skal have et tværsnit, der svarer til tørreapparatets absorption. Der skal ligeledes<br />

tages hensyn til rumtemperaturen, kabeltrækningens forhold samt kablernes længde, og de skal være i<br />

overensstemmelse med det nationale elforsyningselværks gældende bestemmelser.<br />

Det er strengt nødvendigt at garantere tilslutning til jordspredningsanlægget.<br />

Benyt ikke adaptere til strømforsyningsstikket.<br />

Sørg eventuelt for at kvalificeret personale udskifter stikket.<br />

2.9 TØMNING AF KONDENS<br />

Kondensvandet tømmes med samme tryk, som den luft har, der føres ind i tørreapparatet.<br />

Ret ikke trykluftsstråler eller kondenstømning mod personer.<br />

Tørreapparatet leveres klar til tilslutning til kondensopsamlingsanlægget ved hjælp af et bøjeligt rør i plast<br />

med en diameter på 6 mm og en længde på 1500. Kondenstømningen sker via en magnetventil, der beskyttes<br />

af et mekanisk filter. Den kondens, der hentes af den højeffektive udskiller, bliver først filtreret for at hindre, at<br />

magnetventilen blokeres og derefter tømt ud. Magnetventilens spole styres af det elektroniske instrument. Hvis<br />

der derimod er installeret en elektronisk niveau-tømningsanordning fastsættes aktiveringstiderne af en intern<br />

kapacitiv føler (se det specifikke afsnit).Tilslut kondenstømningen til et opsamlingsanlæg eller en<br />

opsamlingsbeholder og fastgør den solidt. Den udtømte kondens må ikke komme ind i trykkredsløbene.<br />

Bortskaf ikke kondensen i naturen.<br />

Den kondens, der udskilles fra tørreapparatet, indeholder oliepartikler, som kompressoren har<br />

efterladt i luften.<br />

Bortskaf kondens i overensstemmelse med gældende lovbestemmelser i installationslandet.<br />

Det tilrådes at installere en vand/olieudskiller, hvor alle udtømninger kan ledes hen. kompressorer,<br />

tørreapparater, tanke, filtre, osv.<br />

3.1 START-FORBEREDELSER<br />

Sørg for, at driftsparametrene er i overensstemmelse med det, der er angivet på tørreapparatets<br />

dataplade (spænding, frekvens, trykluft, lufttemperatur, rumtemperatur, osv.).<br />

Alle tørreapparater bliver før forsendelsen testet og kontrolleret omhyggeligt ved simulation af reelle<br />

arbejdsforhold. Enheden kan uafhængigt af de udførte tests ligeledes tage skade under transporten. Af<br />

denne årsag tilrådes det at kontrollere hver enkelt del af tørreapparatet ved dets ankomst samt under de<br />

første driftstimer.<br />

Starten skal udføres af kvalificeret personale.<br />

Det er strengt nødvendigt, at den ansvarshavende tekniker benytter sikre arbejdsmetoder, der er i<br />

overensstemmelse med gældende sikkerheds- og ulykkesforebyggende bestemmelser.<br />

Teknikeren er ansvarlig for, at tørreapparatet fungerer korrekt og sikkert.<br />

Lad ikke tørreapparatet virke med åbne paneler.<br />

DK

DK<br />

3.2 FØRSTE START<br />

Følg nedenstående vejledninger ved første start samt ved hver start efter længerevarende<br />

stilstandsperiode eller vedligeholdelse.<br />

Starten skal udføres af kvalificeret personale.<br />

Arbejdssekvens (5.1 bet jeningspanel):<br />

• Tjek, at alle punkterne i kapitlet ”Installation” er blevet overholdt.<br />

• Tjek, at tilslutningerne til trykluftsanlægget er fastskruet korrekt, og at rørføringen er fastgjort korrekt.<br />

• Tjek, at kondenstømningen er fastgjort solidt og tilsluttet en beholder eller et opsamlingsanlæg.<br />

• Tjek, at by-pass systemet (hvis installeret) er lukket.<br />

• Tjek, at den manuelle ventil, der er placeret på kondenstømningskredsløbet er åben.<br />

• Tjek, at kølevandets gennemstrømning og temperatur er passende (med vandkøling)<br />

• Fjern alle emballeringsmaterialerne og andet, der kan være til hindring i tørreapparatets område.<br />

• Aktivér hovedstrømforsyningskontakten.<br />

• Aktivér hovedkontakten – pos. 1 på betjeningspanelet.<br />

• Tjek, at det elektroniske instrument (DTM10, DTT11 eller DMC14) er tændt.<br />

• Tjek, at den elektriske absorption er i overensstemmelse med det, der er anført på datapladen.<br />

• Tjek kondensventilator funktion – vent på de første indgreb. (<br />

• Afvent i nogle minutter, at tørreapparatet når den krævede temperatur.<br />

• Åbn langsomt luftindgangsventilen.<br />

• Åbn langsomt luftudgangsventilen.<br />

• Luk langsomt hovedventilen, hvis der er installeret by-pass system.<br />

• Tjek, at der ikke er luftudslip fra rørene.<br />

• Tjek kondenstømningskredsløbets funktion – vent på de første indgreb.<br />

Drift (se afsnit 5.1 Betjeningspanel):<br />

3.3. DRIFT OG STANDSNING<br />

• Tjek, at kondensatoren er ren.<br />

• Tjek, at kølevandets gennemstrømning og temperatur er passende (med vandkøling)<br />

• Tjek, at der er elektrisk forsyning til stede.<br />

• Stil hovedkontakten på 1 på betjeningspanelet.<br />

• Tjek, at det elektroniske instrument (DMC15 – DMC14) er tændt.<br />

• Vent nogle minutter, tjek, at (DMC15 – DMC14) instrumentet angiver den korrekte driftstemperatur, og at<br />

kondensen tømmes regelmæssigt.<br />

• Tilfør luft til kompressoren.<br />

Standsning (se afsnit 5.1 Betjeningspanel):<br />

• Tjek, at elektroniske instrument (DMC15 – DMC14) angiver den korrekte driftstemperatur<br />

• Sluk luftkompressoren.<br />

• Afbryd efter nogle minutter hovedkontakten – pos. 1 på tørreapparatets betjeningspanel.<br />

Elektroniske instrument DMC15 Elektroniske instrument DMC14<br />

BEMÆRK : Et dugpunkt (DewPoint) inden for det<br />

elektroniske instruments grønne område (farvet<br />

linje med 10 LEDs) betragtes som korrekt efter de<br />

mulige arbejdsforhold (ydelse,<br />

indgangslufttemperatur, omgivelsestemperatur<br />

osv.)<br />

BEMÆRK : Et dugpunkt (DewPoint) (DewPoint)<br />

mellem 0 ºC og +10 ºC betragtes som korrekt<br />

efter de mulige arbejdsforhold (ydelse,<br />

indgangslufttemperatur, omgivelsestemperatur,<br />

osv.)<br />

Under funktionen er kølekompressoren altid i drift.<br />

Tørreapparatet skal forblive tændt under luftkompressorens hele driftsperiode, også selvom<br />

luftkompressoren ikke har kontinuerlig drift.

Luftkølet<br />

4.1 TEKNISKE SPECIFIKATIONER FOR T-DRY SERIENS 6-32/AC TØRREAPPARATER<br />

32<br />

3600<br />

25<br />

2500<br />

18<br />

1800<br />

192<br />

113<br />

150<br />

88<br />

108<br />

64<br />

12<br />

1200<br />

72<br />

42<br />

9<br />

6<br />

T-DRY MODELL<br />

900<br />

54<br />

32<br />

600<br />

36<br />

21<br />

[Nl/min]<br />

Luftydelse 1<br />

[Nm 3 /h]<br />

[scfm]<br />

+5 uguale a 0.85 g/Nm 3 di H2O<br />

+25 (+45)<br />

+1<br />

+35 (+55)<br />

7<br />

14<br />

[°C]<br />

[°C]<br />

Dugpunkt(DewPoint) 1<br />

Nominel rumtemperatur. (maks)<br />

[°C]<br />

Min. rumtemperatur<br />

[°C]<br />

Nom. indgangslufttemperatur. (max.)<br />

[barg]<br />

Nominelt tryk for indgangsluft<br />

[barg]<br />

Maks. Tryk for indgangsluft<br />

0.17<br />

G 1/4"<br />

0.16<br />

G 1"<br />

0.24<br />

G 1/2"<br />

0.10<br />

G 1/2"<br />

R 134.a<br />

0.07<br />

G 1/2"<br />

0.04<br />

G 1/2"<br />

[bar]<br />

[BSP-F]<br />

Trykfald i udgang- Δp<br />

Indgangs/udgangstilslutninger<br />

Kølevæsketype<br />

0.42<br />

350<br />

0.35<br />

300<br />

0.28<br />

300<br />

0.25<br />

300<br />

0.21<br />

200<br />

0.19<br />

200<br />

[kg]<br />

Påfyldning af kølevæske<br />

[m 3 /h]<br />

-<br />

-<br />

-<br />

-<br />

-<br />

-<br />

[m 3 /h]<br />

Køleluftsydelse<br />

Kølevandsydelse. ved 15°C out 30°C<br />

[m 3 /h]<br />

Kølevandsydelse. ved 30°C out 40°C<br />

Kontrol af kølevandsgennemstrøm<br />

[°C]<br />

[barg]<br />

[BSP-F]<br />

Maks. vandtemperatur 2<br />

Maks. (min.) vandtryk<br />

Indgangs/udgangstilslutninger acqua<br />

1/230-240/50 1/230/60<br />

[Ph/V/H]<br />

Standard elforsyning 3<br />

480<br />

2.9<br />

700<br />

3.8<br />

390<br />

2.4<br />

610<br />

3.3<br />

290<br />

1.9<br />

390<br />

2.2<br />

210<br />

1.4<br />

280<br />

1.7<br />

190<br />

1.3<br />

270<br />

1.4<br />

160<br />

1.1<br />

200<br />

1.2<br />

[W]<br />

Nominel elabsorption<br />

[A]<br />

[W]<br />

Maks. elabsorption<br />

[A]<br />

< 70<br />

[dbA]<br />

Lydtryksniveau ved 1 m afstand<br />

35<br />

31<br />

30<br />

25<br />

24<br />

23<br />

[kg]<br />

Vægt<br />

1 De nominelle forhold refererer til en rumtemperatur på +25°C og luft i indgang på 7 barg og +35 °C.<br />

DK<br />

2 Der kan fås forskellige temperaturer på bestilling.<br />

3 Tjek de data, der findes på identifikationspladen.

Luftkølet<br />

DK<br />

4.2 TEKNISKE SPECIFIKATIONER FOR T-DRY SERIENS 12-18 Silver/AC TØRREAPPARATER<br />

18 Silver<br />

1800<br />

108<br />

64<br />

12 Silver<br />

1200<br />

72<br />

42<br />

T-DRY MODELL<br />

[Nl/min]<br />

Luftydelse 1<br />

[Nm 3 /h]<br />

[scfm]<br />

+3 uguale a 0.73 g/Nm 3 di H2O<br />

+25 (+45)<br />

+1<br />

+35 (+55)<br />

7<br />

14<br />

[°C]<br />

[°C]<br />

Dugpunkt(DewPoint) 1<br />

Nominel rumtemperatur. (maks)<br />

[°C]<br />

Min. rumtemperatur<br />

[°C]<br />

Nom. indgangslufttemperatur. (max.)<br />

[barg]<br />

Nominelt tryk for indgangsluft<br />

[barg]<br />

Maks. Tryk for indgangsluft<br />

0.24<br />

G 1/2"<br />

0.10<br />

G 1/2"<br />

[bar]<br />

[BSP-F]<br />

Trykfald i udgang- Δp<br />

Indgangs/udgangstilslutninger<br />

R 134.a<br />

Kølevæsketype<br />

0.27<br />

300<br />

0.23<br />

300<br />

[kg]<br />

Påfyldning af kølevæske<br />

[m 3 /h]<br />

-<br />

-<br />

[m 3 /h]<br />

Køleluftsydelse<br />

Kølevandsydelse. ved 15°C out 30°C<br />

[m 3 /h]<br />

Kølevandsydelse. ved 30°C out 40°C<br />

-<br />

-<br />

Kontrol af kølevandsgennemstrøm<br />

[°C]<br />

-<br />

-<br />

1/230-240/50 1/230/60<br />

[barg]<br />

[BSP-F]<br />

Maks. vandtemperatur 2<br />

Maks. (min.) vandtryk<br />

Indgangs/udgangstilslutninger acqua<br />

[Ph/V/H]<br />

Standard elforsyning 3<br />

300<br />

1.9<br />

350<br />

2.1<br />

220<br />

1.4<br />

250<br />

1.5<br />

[W]<br />

Nominel elabsorption<br />

[A]<br />

[W]<br />

Maks. elabsorption<br />

[A]<br />

< 70<br />

[dbA]<br />

Lydtryksniveau ved 1 m afstand<br />

32<br />

24<br />

[kg]<br />

Vægt<br />

1 De nominelle forhold refererer til en rumtemperatur på +25°C og luft i indgang på 7 barg og +35 °C.<br />

2 Der kan fås forskellige temperaturer på bestilling.<br />

3 Tjek de data, der findes på identifikationspladen.

4.3 TEKNISKE SPECIFIKATIONER FOR T-DRY SERIENS 49-168/AC TØRREAPPARATER<br />

168<br />

16800<br />

1008<br />

593<br />

143<br />

14300<br />

858<br />

505<br />

Luftkølet<br />

105<br />

10500<br />

630<br />

80<br />

8000<br />

63<br />

6300<br />

49<br />

4900<br />

T-DRY MODELL<br />

378<br />

222<br />

0.19<br />

G 2.1/2”<br />

0.12<br />

G 2.1/2”<br />

480<br />

283<br />

371<br />

+3 uguale a 0.73 g/Nm<br />

0.26<br />

0.10<br />

G 1.1/2”<br />

G 2”<br />

R404A<br />

3 di H2O<br />

+25 (+45)<br />

+1<br />

+35 (+55)<br />

7<br />

14<br />

294<br />

173<br />

0.17<br />

G 1.1/2”<br />

0.23<br />

G 1/4 ”<br />

[Nl/min]<br />

[Nm 3 /h]<br />

[scfm]<br />

[°C]<br />

[°C]<br />

[°C]<br />

[°C]<br />

[barg]<br />

[barg]<br />

[bar]<br />

[BSP-F]<br />

Luftydelse 1<br />

Dugpunkt(DewPoint) 1<br />

Nominel rumtemperatur. (maks)<br />

Min. rumtemperatur<br />

Nom. indgangslufttemperatur. (max.)<br />

Nominelt tryk for indgangsluft<br />

Maks. Tryk for indgangsluft<br />

Trykfald i udgang- Δp<br />

Indgangs/udgangstilslutninger<br />

2.30<br />

3300<br />

1.85<br />

2500<br />

1.30<br />

1900<br />

0.80<br />

450<br />

0.70<br />

450<br />

0.48<br />

380<br />

[kg]<br />

-<br />

-<br />

-<br />

-<br />

-<br />

-<br />

[m 3 /h]<br />

[m 3 /h]<br />

[m 3 /h]<br />

Kølevæsketype<br />

Påfyldning af kølevæske<br />

Køleluftsydelse<br />

Kølevandsydelse. ved 15°C out 30°C<br />

Kølevandsydelse. ved 30°C out 40°C<br />

Kontrol af kølevandsgennemstrøm<br />

[°C]<br />

Maks. vandtemperatur 2<br />

1/230-240/50<br />

1530<br />

7.0<br />

2900<br />

11.1<br />

1380<br />

6.2<br />

2400<br />

8.9<br />

1150<br />

5.2<br />

1700<br />

8.2<br />

< 70<br />

920<br />

4.4<br />

1400<br />

6.5<br />

820<br />

4.0<br />

1150<br />

5.6<br />

790<br />

3.9<br />

1100<br />

5.3<br />

155<br />

145<br />

107<br />

63<br />

55<br />

50<br />

[barg]<br />

[BSP-F]<br />

[Ph/V/Hz]<br />

[W]<br />

[A]<br />

[W]<br />

[A]<br />

[dbA]<br />

[kg]<br />

Maks. (min.) vandtryk<br />

Indgangs/udgangstilslutninger acqua<br />

Standard elforsyning 3<br />

Nominel elabsorption<br />

Maks. elabsorption<br />

Lydtryksniveau ved 1 m afstand<br />

Vægt<br />

1 De nominelle forhold refererer til en rumtemperatur på +25°C og luft i indgang på 7 barg og +35 °C.<br />

DK<br />

2 Der kan fås forskellige temperaturer på bestilling.<br />

3 Tjek de data, der findes på identifikationspladen.

Luftkølet<br />

DK<br />

4.4 TEKNISKE SPECIFIKATIONER FOR T-DRY SERIENS 63-168/WC TØRREAPPARATER<br />

168<br />

16800<br />

1008<br />

593<br />

143<br />

14300<br />

858<br />

505<br />

105<br />

10500<br />

630<br />

80<br />

8000<br />

63<br />

6300<br />

T-DRY MODELL<br />

371<br />

480<br />

283<br />

378<br />

222<br />

0.19<br />

G 2.1/2”<br />

0.12<br />

G 2.1/2”<br />

+3 uguale a 0.73 g/Nm<br />

0.10<br />

G 2”<br />

3 di H2O<br />

+25 (+45)<br />

+1<br />

+35 (+55)<br />

7<br />

14<br />

R404A<br />

0.26<br />

G 1.1/2”<br />

0.17<br />

G 1.1/2”<br />

[Nl/min]<br />

[Nm 3 /h]<br />

[scfm]<br />

[°C]<br />

[°C]<br />

[°C]<br />

[°C]<br />

[barg]<br />

[barg]<br />

[bar]<br />

[BSP-F]<br />

Luftydelse 1<br />

Dugpunkt(DewPoint) 1<br />

Nominel rumtemperatur. (maks)<br />

Min. rumtemperatur<br />

Nom. indgangslufttemperatur. (max.)<br />

Nominelt tryk for indgangsluft<br />

Maks. Tryk for indgangsluft<br />

Trykfald i udgang- Δp<br />

Indgangs/udgangstilslutninger<br />

1.70<br />

1.45<br />

1.30<br />

0.80<br />

0.70<br />

[kg]<br />

0.32<br />

0.48<br />

0.26<br />

0.39<br />

G 3/4”<br />

G 3/4”<br />

1350<br />

6.1<br />

2700<br />

14.9<br />

1250<br />

5.5<br />

2270<br />

13.2<br />

152<br />

143<br />

0.25<br />

0.38<br />

Automatisk ventil<br />

30<br />

3(10)<br />

G 1.1/2”<br />

1/230-240/50<br />

1020<br />

4.6<br />

1570<br />

7.4<br />

< 70<br />

105<br />

.0.21<br />

.31<br />

0.16<br />

0.24<br />

[m 3 /h]<br />

[m 3 /h]<br />

[m 3 /h]<br />

Kølevæsketype<br />

Påfyldning af kølevæske<br />

Køleluftsydelse<br />

Kølevandsydelse. ved 15°C out 30°C<br />

Kølevandsydelse. ved 30°C out 40°C<br />

Kontrol af kølevandsgennemstrøm<br />

[°C]<br />

Maks. vandtemperatur 2<br />

G 1.1/2”<br />

G 1.1/2”<br />

850<br />

4.1<br />

1300<br />

6.1<br />

750<br />

3.7<br />

1080<br />

5.3<br />

62<br />

54<br />

[barg]<br />

[BSP-F]<br />

[Ph/V/Hz]<br />

[W]<br />

[A]<br />

[W]<br />

[A]<br />

[dbA]<br />

[kg]<br />

Maks. (min.) vandtryk<br />

Indgangs/udgangstilslutninger acqua<br />

Standard elforsyning 3<br />

Nominel elabsorption<br />

Maks. elabsorption<br />

Lydtryksniveau ved 1 m afstand<br />

Vægt<br />

1 De nominelle forhold refererer til en rumtemperatur på +25°C og luft i indgang på 7 barg og +35 °C.<br />

2 Der kan fås forskellige temperaturer på bestilling.<br />

3 Tjek de data, der findes på identifikationspladen.

5.1 BETJENINGSPANEL<br />

Det eneste interface mellem tørreapparatet og operatøren er det betjeningspanel, der vises nedenfor.<br />

I<br />

ON<br />

T-DRY 6 - 32<br />

T-DRY 12 – 18 Silver –TDRY 49<br />

set<br />

T-DRY 63 - 168<br />

DMC 14<br />

1 2<br />

3<br />

1 Hovedkontakt 3 Luft- og kølegasgennemstrømningsdiagram<br />

2 Elektronik intrument controller DMC14<br />

°C<br />

°F<br />

5.2 FUNKTIONSBESKRIVELSE<br />

Tørreapparatet, der beskrives i denne manual et i det væsentlige sammensat af to adsklite kredsløb: Et<br />

trykluftskredsløb, der er delt i to varmeudvekslere og et kølekredsløb.<br />

Den varme og fugtige trykluft i indgang strømmer gennem luft-luft udveksleren for derefter at blive ført ind i<br />

fordampningsapparatet (luft-kølevæskeudveksler). Her afkøles den varme luft, når den kommer i berøring med<br />

kølekredsløbet, og den fugtighed, der er indeholdt i luften kondenseres. Den kondenserede fugtighed udskilles<br />

og udstødes i udskilleren.<br />

Den kolde luft strømmer gennem luft-luftudveksleren, hvor den afgiver en del af den ophobede kulde til den<br />

varme luft i indgang og gør det således muligt at få en for-køling.<br />

Det kølekredsløb, der er nødvendigt til sådanne operationer, består hovedsagelig af en kølekompressor, en<br />

kondensator og en fordampningsanordning, også kaldet en luft-kølevæskeudveksler.<br />

esc<br />

K<br />

DK

DK<br />

1<br />

1<br />

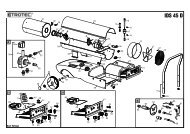

5.3 GENNEMSTRØMNINGSDIAGRAM (luftkølet)<br />

1a<br />

1b<br />

1c<br />

T1<br />

12<br />

2<br />

P B<br />

13<br />

7<br />

11<br />

14<br />

6<br />

3<br />

T S<br />

10<br />

16<br />

4 5<br />

P P<br />

5.4 GENNEMSTRØMNINGSDIAGRAM (vandkølet)<br />

1a<br />

1b<br />

1c<br />

T1<br />

1 Alu-Dry Air Dryer Controller 9 Kondensatorventilator<br />

12<br />

2<br />

P B<br />

13<br />

11<br />

a - Luft/luftudveklser 10 Afvandingsfilter<br />

b – Køle luftudveklser 11 Kapillarrør<br />

c - Kondensudskiller 12 Temperaturføler T1 (DewPoint)<br />

2 Kølegas PB pressostat (T-DRY 105-168) 13 Kondenstømningsserviceventil<br />

3 Sikkerhed Termostat TS (T-DRY 63-168) 14 Y mekanisk filter kondenstømnings<br />

4 Kølegaspressostat PA (T-DRY 105-168) 15 Kondenstømningsmagnetventil<br />

5 Kølegaspressostat (ventilator) PV 16 Kondenstømningsmagnetventil spole<br />

6 Kølekompressor 17 EC = kontrol elektroniske instrument<br />

7 By-pass ventil til varm gas 18 Kondensator (vandkølet)<br />

8 Kondensator (luftkølet) 19 Pressostatisk ventil til vand (vandkølet)<br />

20 Væskeopsamlingsbeholder (vandkølet)<br />

Luftgennemstrømningsretning Kølegasgennemstrømningsretning<br />

7<br />

14<br />

6<br />

10<br />

3<br />

T S<br />

20<br />

16<br />

4<br />

P<br />

A<br />

15<br />

EC<br />

A<br />

9<br />

15<br />

EC<br />

18<br />

17<br />

V<br />

M<br />

17<br />

19<br />

8

5.5 KØLEKOMPRESSOR<br />

Kølekompressoren er anlæggets pumpe, hvor gassen fra fordamperen (siden med lavt tryk) komprimeres<br />

indtil kondensationstrykket (side med højt tryk).<br />

De anvendte kompressorer, der alle er fremstillet af ledende producenter, er projekteret til anvendelser, hvor<br />

der er høje kompressionsforhold og støre temperatursvingninger. Den fuldstændige hermetiske konstruktion<br />

garanterer perfekt gastætning, en høj energieffektivitet samt en lang levetid.<br />

Pumpeenheden, der er monteret helt på støddæmpende fjedre, dæmper yderst effektivt lydemissionen og<br />

vibrationsoverførslen.<br />

Den elektriske motor afkøles ved hjælp af den indsugede kølegas, der gennemløber viklingerne, før de når<br />

kompressionscylindrene. Den indvendige termiske beskyttelse beskytter kompressoren mod for høje<br />

temperaturer og for høj strøm. Genetableringen af beskyttelsesanordningen er automatisk, når de nominelle<br />

temperaturforhold er blevet genoprettet.<br />

5.6 KONDENSATOR (luftkølet)<br />

Kondensatoren er det kredsløbselement, hvor gassen fra kompressoren, bliver afkølet og kondenseret og<br />

bliver til væske. Kondensatorens struktur består af et kobberrørskredsløb (hvori gassen cirkulerer), der er<br />

nedsænket i en aluminiumslamelpakke. Afkølingen sker via en højeffektiv aksial ventilator, der, idet den<br />

presser tørreapparatets indvendige luft, tvinger den ind i lamelpakken.<br />

Det er strengt nødvendigt, at rumtemperaturen ikke overstiger de værdier, der er anført på datapladen. Det<br />

er ligeså vigtigt at HOLDE BATTERIET RENT FOR STØVAFLEJRINGER OG ANDRE URENHEDER.<br />

5.7 KONDENSATOR (vandkølet)<br />

Kondensatoren er det kredsløbselement, hvor gassen fra kompressoren, bliver afkølet og kondenseret og<br />

bliver til væske. Det er i hovedtræk en kølevands/gasudveksler, hvor kølevandet nedsætter kølegassens<br />

temperatur.<br />

Det er strengt nødvendigt, at vandets temperatur i indgang ikke overstiger de værdier, der er anført på<br />

datapladen, og at der altid garanteres en passende gennemstrømning. Det er ligeså vigtigt at SIKRE, AT<br />

VANDET I INDGANG TIL UDVEKSLEREN ER FRI FOR URENHEDER OG EVENTUELLE ÆTSENDE<br />

STOFFER.<br />

5.8 TRYKSTYRET VENTIL TIL VAND (vandkølet)<br />

Den trykstyrede ventil har til formål at holde kondensationens tryk/temperatur konstant ved vandkøling.<br />

Ventilen registrerer ved hjælp af et kapillarrør trykket i kondensatoren og regulerer som følge deraf<br />

vandgennemstrømningen. Når tørreapparatet standses, sørger ventilen for automatisk at lukke for<br />

kølevandsgennemstrømningen.<br />

Den trykstyrede ventil er en operativ kontrolanordning.<br />

Lukning af vandkredsløbet ved hjælp af den trykstyrede ventil må ikke benyttes som<br />

sikkerhedslukning ved indgreb på anlægget.<br />

REGULERING<br />

Den trykstyrede ventil reguleres under godkendelsesfasen til en værdi, der dækker 90% af<br />

anvendelserne. Det kan imidlertid ske, at tørreapparatets ekstreme arbejdsforhold kræver en mere<br />

omhyggelig justering. Det er en god idé ved starten at lade en køletekniker kontrollere<br />

kondensationens tryk/temperatur og eventuelt regulere ventilen ved hjælp af den skrue, der sidder<br />

på selve ventilen. Drej reguleringsskruen modsat uret for at forøge temperaturen og drej den med<br />

uret for at sænke temperaturen. Regulér ventilen for at sikre en kondensationstemperatur på 42÷45<br />

°C.<br />

DK

DK<br />

5.9 AFVANDINGSFILTER<br />

Eventuelle spor af fugt, slagger, der kan være tilstede i køleanlægget eller bundfald, der kan skabe<br />

forlænget brug af tørreapparatet, har tendens til at begrænse kompressorens smøring samt at tilstoppe<br />

ekspansions- og kapillarventiler.<br />

Afvandingsfiltret, der er placeret før kapillarrøret, tjener til at holde alle urenheder tilbage og således hindre,<br />

at de fortsætter med at cirkulere i anlægget.<br />

5.10 KAPILLARRØR<br />

Det er et kuperet kobberrør med en reduceret diameter, der ved dets placering mellem kondensatoren og<br />

fordamperen skaber en indsnævring af kølevæskens passage. Denne indsnævring fremkalder et trykfald<br />

efter den temperatur, der ønskes i fordamperen. jo mindre trykket er i udgang fra kapillarrøret desto mindre<br />

vil fordampningstemperaturen være.<br />

Kapillarrørets diameter og længde er nøje afstemt efter de ydelser, der ønskes af tørreapparatet. Det har<br />

ikke behov for vedligeholdelses/reguleringsindgreb.<br />

5.11 ALU-DRY TØRREMODUL<br />

Det superkompakte moduls vigtigste egenskab er, at det i et enkelt element har indbygget luft-tilluftvarmeveksler,<br />

køleluft og kondensudskiller af "a demister" typen.<br />

Luft-til-luftvarmevekslerens gennemstrømning i modstrøm sikrer optimal effektiv varmeveksling.<br />

Gennemstrømningskanalerne har et bredt tværsnit, der sikrer en reduceret lufthastighed, således at<br />

udslippene begrænses. Køleluftsveksleren med gennemstrømninger i modstrøm sikrer optimale ydelser.<br />

Den meget store vekslingsoverflade giver en korrekt og fuldstændig fordampning af kølevæsken (den<br />

hindrer, at væsken løber tilbage i kompressoren). Den højeffektive separationsanordning er integreret i<br />

tørremodulet. Den kræver ikke vedligeholdelse og har yderligere den fordel, at den skaber en kold<br />

koalescens, hvilket giver en optimal lufttørring. Ophobningsvolumenen er rigelig for en korrekt funktion af<br />

tørreapparatet også med meget fugtig luft i indgang.<br />

5.12 VARM GAS AFLASTNINGSVENTIL<br />

Denne ventil indsprøjter en del af den varme gas (udtaget fra kompressorens tilførsel) i slangen mellem<br />

fordampere og kompressorens sugning, og holder således fordampningstemperaturen/trykket konstant på<br />

omkring +2 °C. Denne indsprøjtning hindrer dannelse af is indvendigt i fordamperen under ethvert<br />

belastningsforhold.<br />

REGULERING<br />

Aflastningsventilen til varm gas reguleres under tørreapparatets<br />

afsluttende afprøvning og godkendelse. Normalt kræves der ikke<br />

nogen regulering. Hvis der kræves en regulering, skal den udføres af<br />

en uddannet køletekniker.<br />

ADVARSEL : brug af en Schraeder ¼” serviceventil skal være<br />

berettiget af en reel fejlfunktion af kølesystemet. Hver gang der<br />

tilsluttes en trykmåler til ventilen, vil en del af kølevæsken blive<br />

tømt.<br />

Drej justeringsskruen (position A på figuren), indtil den når den<br />

ønskede værdi uden at trykluftsstrømmen løber igennem<br />

tørreapparatet:<br />

Indstillinger af varm gas (R134.a) : temperatur 0.5°C (+0.5/-0°K)<br />

tryk 2.0 barg (+0.1/-0 bar)<br />

Indstillinger af varm gas (R404A) : temperatur 0.5°C (+0.5/-0°K)<br />

tryk 5.2 barg (+0.1/-0 bar)

5.13 KØLEGAS PB - PA - PV PRESSOSTAT<br />

Som beskyttelse af tørreapparatets driftssikkerhed og integritet er der monteret to pressostater på<br />

kølegaskredsløbet.<br />

PB : Lavtryks-pressostaten der er placeret på kompressorens indsugningsside (dækplade), aktiveres, når<br />

trykket falder til under det indstillede tryk. Genstarten er automatisk ved genoprettelsen af de<br />

normale forhold.<br />

Justeringstryk: R 404.A Standsning 1.0 barg – Start 5.0 barg<br />

PA : Højtryks-pressostat der er placeret på kompressorens trykkende side, aktiveres, når trykket<br />

overstiger det indstillede tryk. Genstarten sker manuelt via en trykknap på selve pressostaten.<br />

Justeringstryk: R 404.A Standsning 30.5 barg – Manuel start<br />

PV : Ventilatortrykafbryder placeret i kondensatorens udgang. Holder kondenstemperaturen/trykket<br />

konstant inden for de indstillede driftsgrænser (luftafkøling).<br />

Justeringstryk : R 134.a Start 11 barg (47°C) - Standsning 8 barg (36°C) - Tolerance ± 1<br />

bar<br />

R 404 A Start 20 barg (45°C) - Standsning 16 barg (36°C) - Tolerance ± 1<br />

bar<br />

Pos. 1 Pos. 2<br />

5.14 SIKKERHEDSTERMOSTAT TS<br />

For at sikre tørreapparatets driftssikkerhed og integritet er der monteret en<br />

termostat (TS) på kølegaskredsløbet. Termostatens føler standser i tilfælde<br />

af unormal tilførselstemperatur i kølekompressoren, før den kan lide<br />

permanente skader.<br />

TS : Termostatens tilbagestilling er manuel og skal udføres, når de<br />

normale driftsforhold er blevet genoprettet. Skru hætten af (se pos.1<br />

på figuren) og tryk på reset-knappen (se pos.2 på figuren).<br />

DK

DK<br />

5.15 ELEKTRONISKE INSTRUMENT DMC15 (AIR DRYER CONTROLLER)<br />

set Tast - adgang til programmeringen.<br />

Tast - viser kondensationstemp./forøger den viste værdi.<br />

LED<br />

grøn<br />

- Tændt – instrumentet er tilført strøm<br />

LED<br />

gul<br />

- magnetventil for kondenstømning aktiveret<br />

LED<br />

gul<br />

- Tændt – kondensatorens ventilator er aktiveret<br />

Det elektroniske instrument DMC15 udfører forskellige funktioner: det viser ved hjælp af det digitale termometer<br />

(display med 10 leds) dugpunktet (DewPoint), som registreres af føleren (T1), der er placeret i fordamperen. En anden<br />

føler (T2), der er placeret i kondensatorens udgang, kontrollerer ventilatorens funktion. En elektronisk cyklisk timer<br />

styrer med jævne mellemrum magnetventilen til tømning af kondens.<br />

FUNKTION – Når tørreapparatet er i funktion er LED tændt. Termometer – displayet med 10 leds viser<br />

dugpunktet (DewPoint) for det igangværende arbejde, som vises ved hjælp af den farvede linje over selve displayet<br />

(grøn - rød). Grønt område – det er det arbejdsområde, som garanterer et optimalt dugpunkt (DewPoint). Rødt<br />

område – Højt dugpunkt (DewPoint), tørreapparatet arbejder med en meget høj varmebelastning (høj lufttemperatur i<br />

indgang, høj temperatur af omgivelsesluften, osv.). Tørreapparatet behandler muligvis ikke trykluften korrekt. Et meget<br />

højt dugpunkt (DewPoint), hvis værdi overstiger målefeltets øverste grænse, vises ved at displayets sidste LED blinker.<br />

Hvis temperaturen derimod er meget lav (mindre end målefeltets), vises det ved, at displayets første LED blinker. En<br />

eventuel fejl i føleren (T1) vises ved, at første og sidste LED på displayet blinker på skift, mens tørreapparatet<br />

fortsætter med at fungere regelmæssigt.<br />

Termostat – Kondensatorens ventilator aktiveres, når kondenstemperaturen når eller overstiger 35°C (FANON) - LED<br />

tændes – og den deaktiveres, når temperaturen falder til 30°C (FANON - Hys) - LED slukkes. Hvis der<br />

er fejl i føleren (T2), forbliver ventilatoren altid tændt, mens LED blinker.<br />

Timer – Magnetventil til tømning af kondens aktiveres i 2 sekunder (TON) - LED tændes – hvert minut (TOFF).<br />

Ved tryk på tasten kan der udføres Manuel test af kondenstømningen. SET-UP – i afprøvningsfasen indstilles<br />

DMC15 instrumentet med de oven for anførte værdier. Instrumentet kan på grund af særlige behov eller efter<br />

anmodning fra klienten programmeres til forskellige værdier. Der kan indstilles følgende parametre:<br />

• FANON – temperatur for aktivering af ventilator. Temperaturen kan indstilles i nedenstående felt med trin på 1°K,<br />

mens hysteresen Hys er fast og lig med -5ºK.<br />

• TON – tid for aktivering af magnetventilen til tømning af kondens.<br />

• TOFF – pausetid mellem to på hinanden følgende aktiveringer af magnetventilen til tømning af kondens.<br />

Tryk mindst 2 sekunder på tasten for at aktivere set-up: Kommandoen bekræftes ved blinken af LED .<br />

Den første viste parameter er (FANON). Tryk derefter på tasten for at få adgang til de øvrige parametre i<br />

rækkefølge. Hold tasten trykket ind og tryk på tasten for ændring af den aktuelle værdi, som vises på<br />

displayet med LED. Indstillingsfeltet og opløsningen (værdi for hver enkel LED) bringes i det følgende :<br />

Parameter Beskrivelse Visning<br />

FANON Aktivering af kondensators<br />

ventilator<br />

TON Aktivering af magnetventil til<br />

tømning af kondens<br />

TOFF Pausetid mellem to<br />

aktiveringer af<br />

kondenstømning<br />

Synkron blinken<br />

LED + LED<br />

Synkron blinken<br />

LED + LED<br />

Blinken ude af fase<br />

LED + LED<br />

Indstillingsfelt<br />

Opløsning<br />

Indstillet<br />

værdi<br />

31 – 40°C 1°K 35°C<br />

1 – 10 sek. 1 sek. 2 sek.<br />

1 – 10 min. 1 min 1 min<br />

Det er muligt at forlade programmeringen til enhver tid ved at trykke på tasten.<br />

Når der ikke udføres nogen operationer i løbet af 2 minuten, forlader instrumentet automatisk programmeringen.

set<br />

DISPLAY<br />

5.16 ELEKTRONISKE INSTRUMENT DMC14 (AIR DRYER CONTROLLER)<br />

°C<br />

°F<br />

esc<br />

DMC 14<br />

DK<br />

set Tast - adgang til programmeringen.<br />

esc Tast<br />

Udgang fra programmeringen / nedsætter<br />

-<br />

værdien..<br />

Tast - viser kondensationstemp./forøger den viste værdi.<br />

LED<br />

● °C LED<br />

● °F LED<br />

● LED<br />

- tørreapparatet er i alarmtilstand.<br />

- Viser den indstillede temperaturskala (°C).<br />

- Viser den indstillede temperaturskala (°F).<br />

- magnetventil for kondenstømning aktiveret<br />

Det elektroniske DMC14 instrument har en dobbelt funktion: det viser via digitaltermometret (display med 10<br />

leds) det dugpunkt (DewPoint), der er målt af føleren, som sidder i fordamperen, mens en elektronisk,<br />

cyklisk timer styrer kondenstømningsmagnetventilen med regelmæssige intervaller.<br />

LED signalerer eventuelle alarmforhold, der kan opstå når :<br />

- dugpunktet (DewPoint) er for højt<br />

- dugpunktet (DewPoint) er for lavt;<br />

føleren er beskadiget.<br />

Hvis føleren er beskadiget, viser instrumentet ligeledes meddelelsen “PF” (Probe Failure), og alarmen<br />

aktiveres øjeblikkeligt. I tilfælde af alarm for for lavt dugpunkt, DewPoint, (fast ASL parameter lig med -2°C).<br />

Signaleringen forsinkes af en fast tid (AdL parameter) lig med 30 sek.. Ved alarmforhold på grund af for højt<br />

dugpunkt, DewPoint, kan tærskelværdien (ASH parameter) indstilles af brugeren og forsinkes med en AdH<br />

tid, der ligeledes kan programmeres (instrumentet er allerede forsynet med indstillinger fra fabrikken, der<br />

bringes i det følgende). Så snart dugpunktet, DewPoint, igen er inden for det indstillede temperaturfelt,<br />

ophører alarmen.<br />

DMC14 gør ligeledes fjernsignalering af omtalte alarmforhold mulig, mere nøjagtigt:<br />

- med slukket tørreapparat eller alarmforhold er der ikke spænding i instrumentets klemmer 4 og 9 (se<br />

ligeledes de vedlagte eldiagrammer);<br />

- omvendt, med tørreapparatet i drift og korrekt dugpunkt, DewPoint, er der spænding i instrumentets<br />

klemmer 4 og 9 (se ligeledes de vedlagte eldiagrammer).<br />

FUNKTION – Ved tænding af tørreapparatet viser displayet det aktuelle dugpunkts temperatur: displayet viser<br />

den målte temperatur udtrykt i Celsius grader (● °C ) med en opløsning på 0.5°C eller i Fahrenheit grade<br />

(● °F ) med en opløsning på 1°F.<br />

Kondenstømningsmagnetventil aktiveres i 2 sekunder (Ton) – LED ● ) tændt – hvert minut (ToF).<br />

Ved tryk på tasten kan der udføres manuel test af kondenstømningen.<br />

SET-UP (PROGRAMMERING)<br />

Ved at trykke på set<br />

og tasterne samtidigt i mindst 5 sekunder, aktiveres programmeringen og på<br />

displayet fremkommer det første af de indstillelige parametre (Ton). Ved efterfølgende tryk på tasten set<br />

vises den respektive indstillede værdi. Tryk på set tasten flere gange efter hinanden for at vælge den<br />

ønskede parameter. Tryk på<br />

esc<br />

og tasterne for at ændre den valgte parameters værdi.<br />

Alle parametrene kan ændres ved at følge nedenstående diagram:<br />

Display Beskrivelse Indstillingsfelt<br />

Indstillet<br />

værdi<br />

Lig med<br />

Ton Aktivering af kondenstømningsmagnetventilen 01 … 20 02 2 sek<br />

ToF Pausetid mellem to aktiveringer af kondenstømning 01 … 20 01 1 min<br />

ASH Alarmtærskel for for højt dugpunkt (DewPoint) 0.0 … 20.0 15 15°C<br />

AdH Den tid ASH alarmen varer før signaleringen 00 … 20 20 20 min<br />

SCL Temperaturskala °C … °F °C °Celsius<br />

Parameter: ASL (alarm for for lavt dugpunkt, DewPoint = -2°C AdL (signaleringsforsinkelse) = 30<br />

sec<br />

esc<br />

Det er muligt at forlade programmeringen til enhver tid ved at trykke på og tasten.<br />

Når der ikke udføres nogen operationer i løbet af 30 sekunder, forlader instrumentet automatisk<br />

programmeringen.

DK<br />

5.17 ELEKTRONISK NIVEAU-TØMNINGSANORDNING<br />

I stedet for det traditionelle kondenstømningssystem (en magnetventil, der styres af det elektroniske instrument),<br />

kan installeres en elektronisk niveau-tømningsanordning som ekstraudstyr. Denne tømningsanordning består af<br />

en kondensophobningsbeholder, hvor en kapacitiv føler kontinuerligt kontrollerer væskeniveauet: så snart<br />

ophobningsbeholderen er fyldt, sender føleren et signal til det interne elektroniske kort om at åbne diaframmagnetventilen<br />

for at tømme kondensen. Tømningstiden for hver enkel operation er perfekt reguleret for at<br />

garantere en fuldstændig tømning uden luftspild. Der er ikke monteret noget Y-filter, og der kræves ikke nogen<br />

regulering. For at lette kontrol- og vedligeholdelsesindgrebene før den elektroniske tømningsanordning er der<br />

monteret en serviceventil.<br />

SØRG FOR, AT SERVICEVENTILEN ER ÅBEN VED TØRREAPPARATETS IGANGSÆTNING.<br />

KONTROLPANEL FOR T-DRY 6 - 32 TØRREAPPARATER<br />

Det viste kontrolpanel gør det muligt at kontrollere tømningsanordningens funktion.<br />

Power : TÆNDT LED – tømningsanordning klar til drift / forsynet<br />

Test : trykknap til tømningstest (hold knappen trykket ind i 2 sekunder)<br />

KONTROLPANEL FOR T-DRY 12-18 SILVER – TDRY 49-105 TØRREAPPARATER<br />

Det viste kontrolpanel gør det muligt at kontrollere tømningsanordningens funktion.<br />

Power : TÆNDT LED – tømningsanordning klar til drift / forsynet<br />

Valve : LANGSOM BLINKENDE LED – magnetventil med åben membran / under<br />

tømning<br />

Alarm : HURTIG BLINKENDE LED – tømningsanordning i alarmtilstand<br />

Test : trykknap til tømningstest (hold knappen trykket ind i 2 sekunder)<br />

KONTROLPANEL FOR T-DRY 143-168 TØRREAPPARATER<br />

Det viste kontrolpanel gør det muligt at kontrollere tømningsanordningens funktion.<br />

Power : TÆNDT LED - tømningsanordning klar til drift / forsynet<br />

Valve : TÆNDT LED - magnetventil med åben membran / under tømning<br />

Alarm : TÆNDT LED - tømningsanordning i alarmtilstand<br />

Test : trykknap til tømningstest (hold knappen trykket ind i 2 sekunder))<br />

FEJLFINDING<br />

Fejlfinding og vedligeholdelsesindgreb skal udføres af kvalificeret personale. Før et hvilket<br />

som helst indgreb skal det sikres at:<br />

• Maskinen ikke har dele, der er tilført spænding, og at den ikke kan tilsluttes til det<br />

elektriske forsyningsnet igen.<br />

• Maskinen ikke har dele, der er tilført spænding, og at den ikke kan tilsluttes til<br />

luftsystemet igen.<br />

FUNDNE FEJL MULIG ÅRSAG – FORESLÅET INDGREB<br />

Ikke nogen LED tændt. Tjek, at der er elektrisk forsyning.<br />

Tjek den elektriske kabelføring (internt og/eller eksternt).<br />

Tjek, at det trykte kredsløb indvendigt i tømningsanordningen ikke er beskadiget.<br />

Der er trykket på Test-<br />

knappen, men der sker ikke<br />

tømning af kondensen.<br />

Serviceventilen før tømningsanordningen er lukket – åbn den.<br />

Tørreapparatet har ikke dele, der er tilført tryk – genopret de nominelle forhold.<br />

Defekt magnetventil – udskift tømningsanordningen.<br />

Det interne korts trykte kredsløb er beskadiget - udskift tømningsanordningen.<br />

Kondensen tømmes kun, når Den kapacitive føler er snavset – åbn tømningsanordningen og rens følerens<br />

der trykkes på Test- knappen. plastrør.<br />

Der er trykluftsudslip fra<br />

tømningsanordningen.<br />

Tømningsanordningen er i<br />

alarmtilstand .<br />

Diafram-ventilen er snavset – åbn tømningsanordningen og rens den.<br />

Den kapacitive føler er snavset – åbn tømningsanordningen og rens følerens<br />

plastrør.<br />

Den kapacitive føler er snavset – åbn tømningsanordningen og rens følerens<br />

plastrør.<br />

Serviceventilen før tømningsanordningen er lukket – åbn den.<br />

Tørreapparatet har ikke dele, der er tilført tryk – genopret de nominelle forhold.<br />

Defekt magnetventil – udskift tømningsanordningen.<br />

BEMÆRK : Når tømningsanordningen er i alarmtilstand, åbnes diafram-magnetventilen 7.5 sek. hvert 4. min.

6.1 EFTERSYN OG VEDLIGEHOLDELSE<br />

Vedligeholdelsesindgrebene skal udføres af kvalificeret personale.<br />

Før der udføres nogen form for indgreb, skal det sikres at:<br />

• maskinen ikke har nogen strømførte dele, og at den ikke kan sluttes til det elektriske<br />

forsyningsnet igen.<br />

• tørreapparatet ikke har nogen strømførte dele, og at dette ikke kan sluttes til<br />

trykluftsanlægget igen.<br />

Sluk tørreapparatet og vent mindst 30 minutter, før der udføres nogen form for indgreb på det.<br />

Under driften kan kobbertilslutningsrøret mellem kompressoren og kondensatoren nå så farlige<br />

temperaturer, at de kan forårsage forbrændinger.<br />

DAGLIGT<br />

• Tjek, at det viste driftsdugpunkt på det elektroniske instrument er korrekt.<br />

• Tjek, at kondenstømningssystemet fungerer korrekt.<br />

• Tjek, at kondensatoren er ren.<br />

EFTER HVER 200 TIMER ELLER HVER MÅNED<br />

• Rengør kondensatoren med en trykluftsstråle på maks. 2 bar, indefra og ud. Udfør det samme<br />

udefra og ind. Vær opmærksom på ikke at bøje kølepakkens aluminiumsribber.<br />

• Luk den manuelle kondenstømningsventil, skru det mekaniske filter af og rengør det med trykluft<br />

og en pensel. Sæt filtret i igen og stram det korrekt og åbn den manuelle hane igen.<br />

• Tjek maskinens funktion efter fuldendte operationer.<br />

EFTER HVER 1000 TIMER ELLER HVERT ÅR<br />

• Tjek, at alle det elektriske anlægs skruer er strammet korrekt, og at alle tilslutninger af typen<br />

”Faston” er placeret korrekt.<br />

• Tjek, at det fleksible kondenstømningsrør er i god stand og udskift det eventuelt.<br />

• Tjek maskinens funktion efter fuldendte operationer.<br />

6.2 FEJLSØGNING<br />

Fejlsøgningen og eventuelle kontroller skal udføres af kvalificeret personale.<br />

Udvis særlig opmærksomhed, hvis der skal udføres indgreb på kølekredsløbet. Kølevæsken under<br />

tryk kan, når den udvider sig under udgangen fra kredsløbet, forårsage forbrændinger i forbindelse<br />

med frysning og alvorlige skader, hvis den kommer i berøring med øjnene.<br />

REGISTRERET FEJL MULIG ÅRSAG – DER FORESLÅS FØLGENDE INDGREB<br />

Maskinen starter ikke. Tjek, at der er elektrisk forsyning til stede.<br />

Tjek den elektriske kabelføring.<br />

Kompressoren fungerer ikke. Den termiske beskyttelse indvendigt i kompressoren er aktiveret,<br />

vent i 30 minutter og forsøg igen.<br />

Tjek den elektriske kabelføring.<br />

Hvor den/det er installeret- Udskift startrelæet.<br />

Hvor den/det er installeret- Udskift startkondensatoren.<br />

Hvor den/det er installeret- Udskift driftskondensatoren.<br />

Hvor den/det er installeret – PA kølegaspressostaten er aktiveret –<br />

se det specifikke afsnit.<br />

Hvor den/det er installeret – PB kølegaspressostaten er aktiveret –<br />

se det specifikke afsnit.<br />

Udskift kompressoren, hvis fejlen vedbliver.<br />

Hvor den/det er installeret- Sikkerhedstermostaten TS er aktiveret –<br />

se det specifikke afsnit.<br />

Kondensatorventilatoren<br />

fungerer ikke.(luftkølet)<br />

Tjek den elektriske kabelføring.<br />

Pv pressostaten er defekt – kontakt en køletekniker – udskift den..<br />

Udskift kondensatorventilatoren, hvis fejlen vedbliver.<br />

DK

DK<br />

Dugpunktet er for højt. Tørreapparatet er slukket – tænd det.<br />

T1 føleren registrerer ikke temperaturen korrekt i fordamperen – pres<br />

føleren helt ned til målesumpens bund.<br />

Kølekompressoren fungerer ikke – se det specifikke afsnit.<br />

Rumtemperaturen er for høj, eller der er ikke tilstrækkelig udluftning i<br />

lokalet – sørg for passende udluftning.<br />

Luften i indgang er alt for varm – genopret de forhold, der angives på<br />

datapladen.<br />

Lufttrykket i indgang er for lavt – genopret de forhold, der er angivet<br />

på pladen.<br />

Den indgående luftmængde er større end tørreapparatets kapacitet –<br />

genopret de forhold, der angives på datapladen.<br />

Kondensatoren er tilsmudset – rengør den (luftkølet).<br />

Kølekondensatoren fungerer ikke – se det specifikke afsnit.-<br />

(luftkølet).<br />

Kølevandet er for varmt – genopret de forhold, der angives på<br />

datapladen (vandkølet).<br />

Der er ikke tilstrækkelig gennemstrømning af kølevand – genopret<br />

de forhold, der angives på datapladen (vandkølet).<br />

Tørreapparatet tømmer ikke kondens – se det specifikke afsnit.<br />

By-pass magnetventilen til varm gas er blokeret – kontakt en<br />

køletekniker.<br />

Der er udslip af kølegas – kontakt en køletekniker.<br />

Dugpunktet er for lavt. Ventilatoren er altid tændt - PV trykafbryderen er defekt – udskift den<br />

(luftafkøling).<br />

For stort trykfald i<br />

tørreapparatet.<br />

Tørreapparatet tømmer ikke<br />

kondens.<br />

Tørreapparatet tømmer ikke<br />

kondens kontinuerligt.<br />

Der er forekomst af vand i<br />

linjen.<br />

Hvor den/det er installeret – PA<br />

højtrykspressostaten er<br />

aktiveret.<br />

By-pass magnetventilen til varm gas er blokeret – kontakt en<br />

køletekniker.<br />

Tørreapparatet tømmer ikke kondens kontinuerligt. – se det<br />

specifikke afsnit.<br />

Dugpunktet er for lavt – kondensen er frosset, og luften kan ikke<br />

passere – se det specifikke afsnit.<br />

De fleksible tilslutningsrør er indsnævret – tjek.<br />

Kondenstømningsserviceventilen er lukket - åbn den.<br />

Det mekaniske kondenstømningsfilter er tilstoppet – tag det af og<br />

rengør det.<br />

Tømningsmagnetventilen er blokeret – tag den af og rengør den.<br />

Tjek den elektriske kabelføring.<br />

Kondenstømningsmagnetventilens spole er brændt – udskift den.<br />

Dugpunktet er for lavt, kondensen er frosset – se det specifikke<br />

afsnit.<br />

Tømningsmagnetventilen er blokeret – tag den af og rengør den.<br />

Forsøg at fjerne magnetventilens elektriske konnektor – tjek den<br />

elektriske kabelføring, hvis tømningsanordningen standser, eller det<br />

elektroniske instrument er defekt – udskift den.<br />

Tørreapparatet er slukket – tænd det.<br />

Hvor den/det er installeret – by-pass enheden lader ikke behandlet luft passere –<br />

luk den.<br />

Tørreapparatet tømmer ikke kondens – se det specifikke afsnit.<br />

Dugpunktet er for højt – se det specifikke afsnit.<br />

Find hvilken af de følgende årsager, der har forårsaget aktiveringen:<br />

1. Rumtemperaturen er for høj, eller der er ikke tilstrækkelig<br />

udluftning i lokalet – sørg for passende udluftning<br />

(luftkølet).<br />

2. Kondensatoren er tilsmudset – rengør den (luftkølet).<br />

3. Ventilatoren fungerer ikke – se det specifikke afsnit<br />

(luftkølet).

Hvor den/det er installeret –<br />

PB lavtrykspressostaten er<br />

aktiveret.<br />

Hvor den/det er installeret –<br />

TS termostaten er aktiveret.<br />

DMC15 – Første og sidste<br />

LED på instrumentets display<br />

blinker samtidigt.<br />

DMC15 –Instrumentets gule<br />

LED blinker.<br />

DMC15 –Første LED på<br />

instrumentets display blinker.<br />

DMC15 –Sidste LED på<br />

instrumentets display blinker.<br />

DMC14 – Den LED på<br />

instrumentets front er altid<br />

tændt - blinker<br />

4. Kølevandet er for varmt – genopret de forhold, der<br />

angives på datapladen (vandkølet).<br />

5. Der er ikke tilstrækkelig gennemstrømning af kølevand –<br />

genopret de forhold, der angives på datapladen<br />

(vandkølet).<br />

Start pressostaten igen ved at trykke på trykknappen på selve<br />

pressostaten – tjek, at tørreapparatet fungerer korrekt.<br />

PA pressostaten er defekt – kontakt en køletekniker – udskift den.<br />

Der er udslip af kølegas – kontakt en køletekniker.<br />

Pressostaten startes automatisk igen ved genoprettelsen af de<br />

normale forhold – tjek, at tørreapparatet fungerer korrekt.<br />

Find hvilken af de følgende årsager, der har forårsaget aktiveringen:<br />

1.For stor varmebelastning – genopret de nominelle driftsforhold.ù<br />

2.Luften i indgang er alt for varm – genopret de forhold, der angives<br />

på datapladen.<br />

3.Rumtemperaturen er for høj, eller der er ikke tilstrækkelig<br />

udluftning i lokalet – sørg for passende udluftning.<br />

4.Kondensatoren er tilsmudset – rengør den (luftkølet).<br />

5.Kølekondensatoren fungerer ikke – se det specifikke afsnit.-<br />

(luftkølet).<br />

6.Der er udslip af kølegas – kontakt en køletekniker.<br />

Start termostaten igen ved at trykke på trykknappen på selve<br />

pressostaten – tjek, at tørreapparatet fungerer korrekt.<br />

- TS termostaten er defekt – udskift den.<br />

Tjek den elektriske kabelføring for føleren (T1), som registrerer<br />

dugpunktet (DewPoint).<br />

Føleren (T1) er defekt – udskift den.<br />

Det elektroniske instrument DMC15 er defekt – udskift det.<br />

Tjek den elektriske kabelføring for føleren (T2), som kontrollerer<br />

ventilatorens funktion.<br />