Best Practice Lean-TPM

Best Practice Lean-TPM

Best Practice Lean-TPM

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

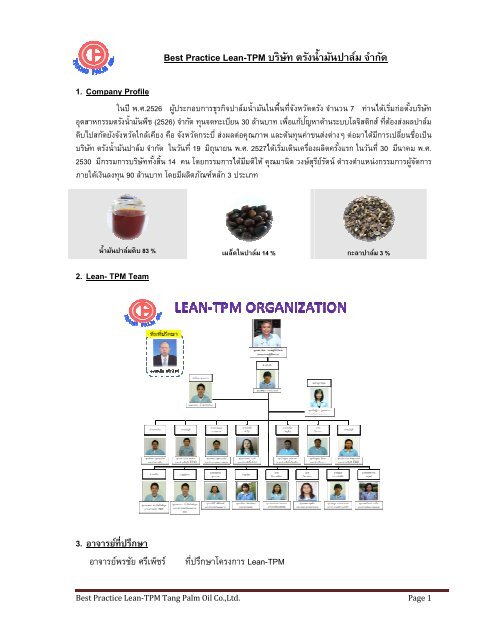

1. Company Profile<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> บริษัท ตรังนํามันปาล์ม<br />

จํากัด<br />

ในปี พ.ศ.2526 ผู้ประกอบการธุรกิจปาล์มนํ ามันในพื นที จังหวัดตรัง จํานวน 7 ท่านได้เริมก่อตังบริษัท<br />

อุตสาหกรรมตรังนํ ามันพืช (2526) จํากัด ทุนจดทะเบียน 30 ล้านบาท เพื อแก้ปัญหาด้านระบบโลจิสติกส์ ที ต้องส่งผลปาล์ม<br />

ดิบไปสกัดยังจังหวัดใกล้เคียง คือ จังหวัดกระบี ส่งผลต่อคุณภาพ และต้นทุนค่าขนส่งต่างๆ ต่อมาได้มีการเปลี ยนชื อเป็น<br />

บริษัท ตรังนํ ามันปาล์ม จํากัด ในวันที 19 มิถุนายน พ.ศ. 2527ได้เริมเดินเครื<br />

องผลิตครังแรก ในวันที 30 มีนาคม พ.ศ.<br />

2530 มีกรรมการบริษัททังสิ น 14 คน โดยกรรมการได้มีมติให้ คุณมานิต วงษ์สุรีย์รัตน์ ดํารงตําแหน่งกรรมการผู้จัดการ<br />

ภายใต้เงินลงทุน 90 ล้านบาท โดยมีผลิตภัณฑ์หลัก 3 ประเภท<br />

นํามันปาล์มดิบ<br />

83 %<br />

2. <strong>Lean</strong>- <strong>TPM</strong> Team<br />

3. อาจารย์ทีปรึกษา<br />

เมล็ดในปาล์ม 14 %<br />

อาจารย์พรชัย ศรีเพ็ชร์ ที ปรึกษาโครงการ <strong>Lean</strong>-<strong>TPM</strong><br />

กะลาปาล์ม 3 %<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 1

4. <strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>: 4.1 VSM Current State<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 2

4.2 VSM Future State<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 3

5. การดําเนินการ<br />

การเลือกผลิตภัณฑ์บริษัทเลือกผลิตภัณฑ์ด้วย P&Q Analysisและ P&S Analysisพบว่าผลิตภัณฑ์นํ ามันปาล์มดิบมี<br />

ปริมาณการผลิต และราคาขายมากที สุดเมื อเทียบกับผลิตภัณฑ์กะลา และเมล็ดในจากปาล์ม<br />

กระบวนการผลิตนํามันปาล์ม<br />

ปาล์มทะลายและผลปาล์มร่วงที <br />

สดและสุก นํามาโหลดใส่โบกี เข้าสู ่การ<br />

นึ งเพื อยับยังการเกิดกรด นํามาปลิด<br />

แยกผลออกจากทะลาย ลําเลียงไปย่อย<br />

และบีบเอานํ ามันออกจากส่วนของแข็ง<br />

นํานํ ามันปาล์มเข้าระบบแยกกาก<br />

ตะกอน แล้วแยกนํ ามันออกมา นําไปสู ่<br />

กระบวนการลดความชื น และตรวจสอบ<br />

คุณภาพ ก็จะได้นํ ามันปาล์มดิบที มี<br />

คุณภาพตามที ลูกค้าต้องการ<br />

จาก VSM current state พบปัญหา Defect ที เครื องกําจัดความชื น ทําให้นํ ามันปาล์มมีค่าความชื นสูงเกิน<br />

มาตรฐาน (0.5 %) คิดเป็นของเสีย 9.55% ของยอดผลิตสินค้า และลดปัญหาเครื องจักรเสียหายที เครื องตะแกรงสันแยกกาก<br />

หัวข้อทีต้องการปรับปรุง<br />

กิจกรรมการปรับปรุง Based line Target Result Cost saving % Productivity up %<br />

1. ลดของเสีย (นํ ามันปาล์มที มี<br />

ความชื นสูงเกินมาตรฐาน)<br />

9.55 % > 15 % 2%<br />

1,090,514.19<br />

บาท/ปี<br />

450,000 บาท/ปี<br />

2. ลด Breakdownเครื องจักร<br />

(เครื องตะแกรงสันแยกกาก)<br />

1,556 นาที > 15 % 778 นาที 209,500 บาท/ปี 190,000 บาท/ปี<br />

การดําเนินการแก้ไขปัญหาเรื องลดนํ ามันปาล์มที มีความชื นสูงเกินมาตรฐานที กําหนด โดยใช้เครื องมือ A3<br />

Process Management และการลดปัญหาเครื องจักร Breakdown ของเครื องตะแกรงสันแยกกากดําเนินการด้วยเครื องมือ<br />

<strong>TPM</strong> ซึงมีการดําเนินการทัง<br />

AM: Autonomous maintenance และ Focus Improvement<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 4

โครงการที<br />

1 การลดปริมาณนํามันปาล์มที<br />

มีความชืนสูงเกินมาตรฐาน<br />

A3 Problem Sloving Report Responsibility (ผู้ร ับผิดชอบ) : คุณพงษธร ลําเลิศกิตติกุล<br />

Title (ห ัวข้อเรื อง) : การลดความชืนใน<br />

CPO ทีเกินค่ามาตรฐานในกระบวนการผลิต<br />

Creation Date (ว ันทีจ<br />

ัดทํา) : 19 -23 ก.ค.2554<br />

1 Plan: Problem Background (ข้อมูลพืนฐาน)<br />

4 Plan: Target Condition (มาตรการแก้ไขปัญหา)<br />

การขาย CPO ให ้ลูกค ้ากําหนดเกณฑ์คุณภาพในการซือขาย<br />

CPO ทีค่าความชืนและความเป็นกรด<br />

ถ ้ามีค่าเกิน<br />

มาตรการแก้ไข การทดสอบสมมติฐาน<br />

มาตรฐานลูกค ้าจะมีการลดราคาขายเป็นสัดส่วน % เทียบกับค่ามาตรฐาน ส่งผลต่อราคาขายทีถูกตัดไป<br />

1,502,559 ได ้ดําเนินการตรวจวัดค่าความชืนใน<br />

CPO ณ อุณหภูมินํา<br />

supply ที<br />

1. ลดอุณหภูมินําหล่อเย็น<br />

บาท คิดเป็นนํ าหนัก CPO ทีถูกตัดไป<br />

44,496.50 กก. 29 - 34 องศาเซลเซียส จากการทําการผลิตจริง(เริมผลิต)<br />

้<br />

้<br />

<br />

ผลการตรวจสอบในห ้อง Lab พบค่าความชืน<br />

CPO หลังกระบวนการลดความชื นมีค่าเกินมาตรฐาน<br />

(>0.5%W/W) ทีกําหนดไว<br />

คิดเทียบกับปริมาณเท่ากับ 9.55% ของสินค ้าที ผลิตทังหมด (ม.ค. - พ.ค. 2554)<br />

2. ปรับอุณหภูมินํา<br />

Supply<br />

ผลคือ ทีอุณหภูมินําsupply<br />

ทีตํากว่า<br />

30 องศาเซลเซียส<br />

ค่าความชืนในนํามันอยู่ในเกณฑ์ควบคุม<br />

แต่เมืออุณหภูมินํา<br />

2.ทําให ้นําที<br />

Supply มีอุณหภูมิตําโดยใช<br />

Electrical Chiller<br />

30000<br />

กราฟแสดงนํ าหนักทีโดนตัดในแต่ละเดือน<br />

(กิโลกรัม)<br />

25967.5<br />

1000000<br />

800000<br />

กราฟแสดงราคาที โดนตัดในแต่ละเดือน (บาท)<br />

852600<br />

เริมสูงกว่า<br />

30 ค่าความชืนในCPO<br />

สูงกว่าเกณฑ์ควบคุม ดังกราฟ<br />

3. ปรับลดวาวล์นําทีถังให<br />

้นํา<br />

Supply<br />

3.ปิด Valve ของถังและให ้นํา<br />

Supply เข ้า<br />

โดยตรงเพียงช่องทางเดียว<br />

20000<br />

10000<br />

0<br />

2376.5<br />

0<br />

16152.5<br />

0<br />

600000<br />

400000<br />

200000<br />

0<br />

122984<br />

0<br />

526975<br />

0<br />

เพือสนับสนุนว่าอุณหภูมินํา<br />

supply มีผลต่อความชื นในนํามัน<br />

จึงทําการพิสูจน์สมมติฐานเพิ มเติม ดังนี<br />

๑ ทดลองลดอุณหภูมินําหล่อเย็นให<br />

้อยู ่ในช่วง ๒๕ - ๓๐<br />

โดยใส่นําแข็งในระบบนําหล่อเย็นเพือทดสอบการลดอุณหภูมิ<br />

๒ ทดลองเพิมอุณหภูมินําหล่อเย็นให<br />

้อยู่ในช่วงสูงขึ<br />

นโดยเปิด<br />

2 Plan: Current Conditions (สภาพปัจจุบ ัน) วาวล์ถังนําร<br />

้อน<br />

น<br />

กระบวนการผลิต กระบวนการลดความชื<br />

FFB การนึง<br />

ปลิดทะลาย ย่อยและบีบสกัด<br />

เปิดไว ้ที<br />

50 %<br />

5 Do: Countermeasures (แผนการดําเนินงาน)<br />

แผนการดําเนินงาน<br />

มาตรการติดตามผลระยะยาว<br />

- ประยุกต์ใช ้แผนภูมิควบคุมในการติดตามผลระยะยาว<br />

- กําหนดมาตรฐานการตรวจสอบ และควบคุมอุณหภูมิความชืน<br />

<br />

้ ่<br />

<br />

<br />

3 Plan: Root Cause Analysis (วิเคราะห์สาเหตุทีแท้จริงของปัญหา)<br />

การวิเคราะห์ การจัดทําเป็ นมาตรฐาน<br />

- ดําเนินการจัดทํามาตรฐานการควบคุมเครืองจักร<br />

ปัญหา Why 1 Why 2<br />

Why 3 การพิจารณา - จัดทําระบบการตรวจสอบความชื นในนํามันปาล์ม<br />

Vacuum dry ไม่สามารถ 1. นําที<br />

Supply 1.มีการสะสมความร ้อนใน 1.ไม่มีระบบลดอุณหภูมิ<br />

- กําหนดมาตรการแก ้ไขปัญหาเบื องต ้นเมื อความชืนไม่เป็<br />

นไปตามเกณฑ์<br />

ลดความชืนให<br />

CPO อยู vacuum dry มีค่า นําทีหมุนเวียนเลียงตัวปัม<br />

สําหรับนํ าหมุนเวียน ใช่<br />

ในเกณฑ์กําหนด อุณหภูมิสูง(30-45°C)<br />

(‹0.5 %w/w)<br />

2.Flow Rate ของนําที<br />

2.Valve ของถังDrain<br />

2.ลูกลอยของถัง<br />

Holding Tank<br />

ปิดไม่สนิท<br />

แยก<br />

Supply ให ้กับ Vacuum<br />

Pump ตํา<br />

2.พืนผิวของ<br />

Holding Tank<br />

ไม่เรียบ<br />

ร้อยละ 9.55 8.12<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 5<br />

-<br />

ใช่<br />

ไม่ใช่<br />

1.ติดตัง Cooling Tower เพือลดอุณหภูมินํา<br />

<br />

้<br />

ถังเก็บ<br />

ลดความชื น<br />

แยกสิ งสกปรก<br />

ลําด ับที<br />

มาตรการแก้ไข<br />

ทําอย่างไร<br />

1 ติดตัง Cooling Tower เพือลดอุณหภูมินํา<br />

ติดตังระบบ Cooling Tower<br />

พงษธร<br />

2.1: Purpose/Target (จุดมุ่งหมาย/เป้ าหมาย)<br />

สภาพปัจจุบ ัน จุดมุ่งหมาย/เป้<br />

าหมาย<br />

2<br />

ทําให ้นําที<br />

Supply มีอุณหภูมิตําโดยใช<br />

Electrical Chiller<br />

ติดตังระบบ Supply นํา<br />

ให ้มีอุณหภูมิตํา<br />

พงษธร<br />

ในกระบวนการลดความชื น Vacuum dry ไม่สามารถลด<br />

ความชืนของ<br />

CPO ให ้อยู ่ในค่าทีมาตรฐานกําหนด<br />

ลดปริมาณของ CPO ทีมีค่าความชืน<br />

ทีเกินมาตรฐานลง<br />

15%<br />

3<br />

ปิด Valve ของถังและให ้นํา<br />

Supply<br />

เข ้าโดยตรงเพียงช่องทางเดียว<br />

ปิดวาล์วนํ าออกจากถังนําดิบและติดตัง<br />

Temp guage เพือวัดอุณหภูมิของนํา<br />

ปัทมา<br />

พัณณิดา<br />

ให ้อยู ่ในค่าทีมาตรฐานกําหนด<br />

(‹0.5 %w/w) คิดเทียบกับ 4 ติดตามผลการดําเนินงาน ติดตามด ้วยข ้อมูลทางสถิติ<br />

พงษธร<br />

ปริมาณเท่ากับ 9.55 % ของสินค ้าที ผลิตทังหมด 10<br />

5 กําหนดมาตรฐาน จัดทํามาตรฐานการทํางานและอบรม พงษธร<br />

(ม.ค. - พ.ค. 2554) 9.5<br />

6 ดําเนินการติดตามผลระยะยาว จัดทําระบบติดตามผลระยะยาว พงษธร<br />

%Defect ของแต่ละเดือน<br />

30 25.3629702<br />

25<br />

20<br />

14.37544167<br />

15<br />

8.03120807<br />

10<br />

5<br />

0<br />

0<br />

0<br />

9.553923988<br />

9<br />

8.5<br />

8<br />

7.5<br />

7<br />

เฉลีย<br />

เป้ าหมาย<br />

6 Check/Act: Follow up: (การติดตามผลการดําเนินการ)<br />

ร้อยละของเสียทั ง 5 เดือน<br />

ผู้รับ<br />

ผิดชอบ<br />

กําหนดเสร็จ<br />

3 ส.ค. 2554<br />

3 ส.ค. 2554<br />

19 ก.ค. 2554<br />

สิงหาคม<br />

สิงหาคม<br />

สิงหาคม

โครงการที<br />

2 การลดเวลาเครืองตะแกรงสั<br />

นแยกกากเสียหายกระทันหัน<br />

การปรับปรุงด้วย <strong>TPM</strong>: Autonomous Maintenance<br />

การติด Tag ค้นหาข้อบกพร่อง<br />

มีการติด Tag ค้นหา<br />

ข้อบกพร่องที เครื องจักร เพื อฟื นฟู<br />

สภาพเครื องจักรพื นฐาน พบว่ามี<br />

ข้อบกพร่อง 41 จุด และได้<br />

ดําเนินการปรับปรุง แก้ไข<br />

ข้อบกพร่องได้ทังหมด 100%<br />

การจัดทํา OPL<br />

Theme<br />

ชือเรือง<br />

Classification<br />

ประเภท<br />

Basic Improvement Trouble<br />

ก่อนปรับปรุง หลังปรับปรุง<br />

One - Point Lesson<br />

ใบสอนงานเฉพาะจุด<br />

<br />

No.<br />

เลขที<br />

5<br />

Date of Prepration<br />

วันทีจัดทํา<br />

9-ก.ค.-54<br />

Division Group No.<br />

แผนก กลุ่มหมายเลข<br />

Knowledge Cases Cases Chief Group Leader Prepared by<br />

ความรู ้พืนฐาน<br />

การปรับปรุง การแก ้ไขปัญหา หัวหน ้าแผนก หัวหน ้ากลุ่ม<br />

จัดทําโดย<br />

วัตถุประสงค์<br />

เนือหา<br />

ขันตอนการปฏิบัติงาน<br />

ถังดักทราย<br />

ทีเกิดขึ<br />

น มาลิสา พัฒน์ทอง -<br />

เพือให<br />

้พนักงานเข ้าใจและสามารถควบคุมถังดักทรายได ้อย่างถูกต ้อง<br />

1.เมือหม<br />

้อนําจ่ายไอเข<br />

้าระบบให ้ทําการเปิดวาล์วไอประมาณ 3 รอบ<br />

2.ถ่ายก ้นถังดักทรายโดยเปิดวาล์วก ้นถังประมาณครึงรอบของวาล์วโดยเปิดวาล์วทิ<br />

งไว้ประมาณ 20 วินาที<br />

3.สังเกตุท่อทางออกว่านําก<br />

้นถังมีความขุ ่นมากหรือน ้อย<br />

4.กรณีนําขุ่นมากให<br />

้ถ่ายนําออกทุก<br />

1 ชัวโมง<br />

ถ ้านําขุ่นน<br />

้อยให ้ถ่ายนําออกทุก<br />

2 ชัวโมง<br />

โดยควบคุมอุณหภูมิให ้ได ้ 80-90°<br />

โดยสังเกตุจากเกจวัดอุณหภูมิข ้างถัง<br />

5.ถ ้าหากอุณหภูมิสูงมากกว่า 90° ให ้หรีวาล์วไอลงเพราะจะทําให ้นํามันในถังเดือดได<br />

้<br />

6.ให ้ทําตามข ้อ 2-4 สลับกันจนหยุดการผลิต<br />

7.หากทําการหยุดการผลิตตามแผนงานประจําวัน ให ้ทําการถ่ายก ้นถังอีกครังเพือไม่ให<br />

้นํ ามันไหลลงตะแกรงสั นนํามันดิบอีก<br />

เพือมิให<br />

้นํามันออกหน<br />

้าตะแกรงสั นขณะทีตะแกรงสันหยุดทํางาน<br />

วาล์วจ่ายไอเข ้าระบบ เกจวัดอุณหภูมิ<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 6<br />

ฝ่ ายผลิต<br />

วีรชัย ช่องลมกรด<br />

มีการจัดทํา OPL สําหรับการพัฒนาการสอนงานของเครื องจักร ในด้านการแก้ไขปัญหา, ความรู้พื นฐาน<br />

และการปรับปรุงการทํางานรวมทังสิ น10 เรื อง

แผนผ ังการหล่อลื น (OILING LOCATION)<br />

เครืองจักร<br />

(Machine) : ตะแกรงสันนํามันดิบ<br />

1 บริเวณ (Zone) : ……… บีบปาล์ม ทีม (Division) : บีบ 2 เพลา ฝ่ าย (Department) : ……………………………<br />

ผลิต<br />

จุดหล่อลืน<br />

(รูป) (Oiling Points)<br />

รูปเครืองจักร<br />

(Illustration)<br />

1.เติมนําม ันเกียร์ปั มนําม ันดิบ 1 2. เติมนําม ันเกียร์ปั มนําม ันดิบ 2 3. เติมนําม ันเกียร์ปั มนําม ันดิบ 3<br />

แผนผ ังการข ันแน่น (MAP OF RETIGHTENING LOCATIONS)<br />

เครืองจ<br />

ักร (Machine) : ……ตะแกรงสนนําม ั ันดิบ 1…… บริเวณ (Zone) : …บีบปาล์ม…………… แผนก (Division) : ......บีบ 2 เพลา……… ฝ่ าย (Department) :.....ผลิต ……<br />

จุดทีต้องขันแน่น<br />

(รูป) (Retightening points)<br />

รูปเครืองจักร<br />

(Illustration)<br />

1 2 3 4<br />

1.น๊อตยึดชุดมอเตอร์,ปั ม,<br />

ปัมนําม ันดิบ 1<br />

6. สรุปผลการปรับปรุงที ได้ทังหมด<br />

2.น๊อตยึดชุดมอเตอร์,ปั ม,<br />

ปัมนําม ันดิบ 2<br />

3.น๊อตยึดชุดมอเตอร์,ปั ม,<br />

ปัมนําม ันดิบ 3<br />

4.น๊อตยึดฝา, ฐาน, สปริง,ลูกเบียว<br />

ตะแกรงสั นนําม ันดิบ 1<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 7

โครงการปรับปรุง Cost saving Potential Productivity<br />

1. ลดของเสีย (นํ ามันปาล์มที มีความชื นสูงเกินมาตรฐาน) 1,090,514.19 บาท/ปี 450,000 บาท/ปี<br />

2. ลด Breakdownเครื องจักร(เครื องตะแกรงสันแยกกาก) 209,500 บาท/ปี 190,000 บาท/ปี<br />

4. แก้ไขปัญหารถเหยียบปาล์มที ลานเท 330,000 บาท/ปี -<br />

5. ทําแผนผังการจัดวางวัตถุดิบเพื อลดระยะทางในการเท<br />

ปาล์มใส่ Lamp<br />

10,000 บาท/ปี -<br />

ผลรวม (บาท) 1,640,014.9 บาท/ปี 640,000 บาท/ปี<br />

สรุปรวมทังสิน (บาท) 2,280,014.9บาท/ปี<br />

<strong>Lean</strong> Assessment<br />

การประเมินก่อนเริ มโครงการ<br />

ภาพรวมผู้บริหารและพนง. ยังไม่มีความ<br />

เข้าใจในแนวคิด <strong>Lean</strong> มีเพียงระบบ ISO<br />

9001 พื นฐานที ประยุกต์ในองค์กร และ<br />

<strong>TPM</strong> ที เคยดําเนินโครงการมาแล้วโดยมี<br />

คะแนนประเมินอยู ่ในระดับ 37% ภายหลัง<br />

การปรับปรุง มีการประยุกต์ใช้เครื องมือ<br />

<strong>Lean</strong> เช่น VSM, <strong>TPM</strong>, Visual control,การ<br />

วิเคราะห์ waste ในกระบวนการ, Kaizen<br />

เพื อปรับปรุงการทํางาน และแก้ปัญหา<br />

ร่วมกันเป็นทีมตามแนวทาง QCC รวมถึง<br />

นําไปสู ่การสร้างวัฒนธรรมการทํางาน มี<br />

คะแนนเพิมขึ<br />

นอยู ่ที 56%<br />

7. แผนงานในอนาคต<br />

โครงการในอนาคต<br />

1. ลดเวลาในการบรรจุปาล์มโดยปรับ Lamp ใส่ผลปาล์ม<br />

Based line Target ผลทีคาดว่าจะได้รับ<br />

ให้ตรงกับช่องกระบะใส่ปาล์มและเพิ ม Lamp<br />

เท่ากับจํานวนกระบะรับปาล์ม<br />

ให้ 15 นาที > 30 % 10,000 บาท/ปี<br />

2. เพิมประสิทธิภาพการนึ<br />

งโดยขยายท่อไอนํ าขาออกเพื อ<br />

ช่วยให้ไล่ไอนํ าให้เร็วขึ น เพื อลดเวลาทํางาน<br />

20 นาที > 50 % 7,603,200 บาท/ปี<br />

3. ลด Cycle time เครื องตะแกรงสันนํ ามันดิบให้ทันกับ<br />

การบีบนํ ามันปาล์ม<br />

59.2 นาที > 40 % 7,603,200 บาท/ปี<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 8

8. ความเห็นผู ้บริหาร<br />

คุณมานิ ต วงษ์สุรีย์รัตน์<br />

กรรมการผู ้จัดการ<br />

เนื องจากบริษัทได้เริ มประกอบกิจการมาแล้วมากกว่า 20 ปี ส่งผลให้<br />

เครื องจักรในระบบผลิตบางส่วนทรุดโทรมตามกาลเวลา ทําให้มีต้นทุนค่าบํารุงรักษา<br />

ประจําปีสูง ดังนันเพื อให้สามารถลดต้นทุนดังกล่าวและลดความสูญเปล่าในการผลิต<br />

ตลอดจนเพิมประสิทธิภาพในการปฏิบัติงานของพนักงานเพื<br />

อให้มีศักยภาพในการ<br />

แข่งขันทางธุรกิจ บริษัทจึงได้เข้าร่วมโครงการ <strong>Lean</strong>-<strong>TPM</strong> เพื อนํามาใช้เป็นเครื องมือ<br />

ในการบริหารจัดการความสูญเปล่าและเพิมความพร้อมในการทํางานต่างๆ<br />

ทังนี บริษัทได้รับความรู ้จากการฝึกอบรมมาใช้ในการปฏิบัติจริง และยังสามารถพัฒนาบุคลากรให้<br />

ตระหนักถึงเรื องการจัดการ, การปรับปรุง, การพัฒนาอย่างต่อเนื อง ตลอดจนการบํารุงรักษาเครื องจักรที ดี<br />

ในนามตัวแทน บริษัท ตรังนํ ามันปาล์ม จํากัด ขอขอบคุณศูนย์ส่งเสริมอุตสาหกรรมภาค 11 และ<br />

อาจารย์พรชัย ศรีเพ็ชร์ ที ได้ให้โอกาสบริษัทเข้าร่วมโครงการและฝึกอบรมระบบ <strong>Lean</strong>-<strong>TPM</strong> เป็นอย่างดี<br />

ซึ งหวังเป็นอย่างยิ งว่าบริษัทจะได้มีโอกาสเข้าร่วมโครงการที มีประโยชน์เช่นนี อีกในครังต่อไป<br />

9. สรุป<br />

ในกระบวนการควบคุมการผลิตนํ ามันปาล์มของบริษัทตรังนํามันปาล์ม<br />

เดิมระบบการ<br />

ควบคุมกระบวนการผลิตไม่มีระบบการตรวจวัดและควบคุมด้วยเครื องมือสําหรับการวัดคุมในโรงงาน<br />

อุตสาหกรรม ดังนันส่งผลให้การควบคุมกระบวนการผลิตใช้ความรู้สึกในการตัดสินใจ ส่งผลให้เกิด<br />

ปัญหาด้านคุณภาพและการควบคุมกระบวนการผลิตที ไม่มีความแม่นยํา จากการทําโครงการ <strong>Lean</strong>-<br />

<strong>TPM</strong> จึงได้มีการพัฒนาระบบการควบคุมกระบวนการผลิตไปสู่เครื<br />

องมือวัดในเชิงวิศวกรรมด้วย “การ<br />

ควบคุมกระบวนการแบบ Process Monitoring & Feedback”เพื อให้สามารถควบคุม แล้วนําผลมา<br />

ดําเนินตัดสินใจแก้ไขปัญหากระบวนการผลิตได้อย่างมีประสิทธิภาพ และตอบสนองความต้องการของ<br />

ลูกค้าในด้านคุณภาพนํ ามันปาล์มตรงตามมาตรฐานที ลูกค้ากําหนด<br />

<strong>Best</strong> <strong>Practice</strong> <strong>Lean</strong>-<strong>TPM</strong> Tang Palm Oil Co.,Ltd. Page 9