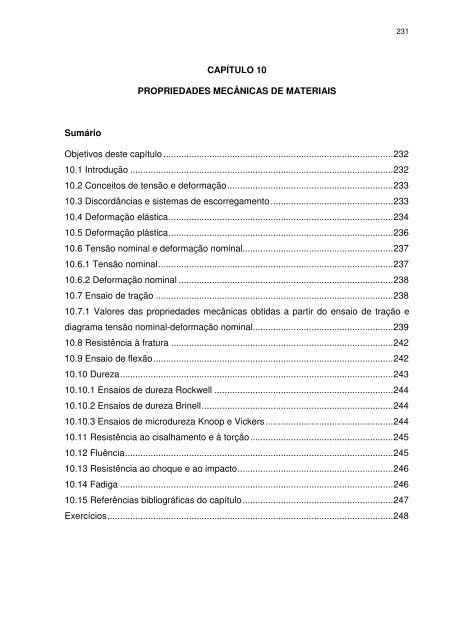

Capítulo 10 - Propriedades mecânicas de materiais - Unioeste

Capítulo 10 - Propriedades mecânicas de materiais - Unioeste

Capítulo 10 - Propriedades mecânicas de materiais - Unioeste

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

234Figura <strong>10</strong>.1 - Sistemas <strong>de</strong> escorregamento.As discordâncias não se movem com a mesma facilida<strong>de</strong> em todos os planoscristalinos e em todas as direções cristalinas. A movimentação das discordâncias sedá preferencialmente através <strong>de</strong> planos específicos e, <strong>de</strong>ntro <strong>de</strong>sses planos, emdireções específicas, ambos com a maior <strong>de</strong>nsida<strong>de</strong> atômica <strong>de</strong> um dado reticuladocristalino. Essa combinação <strong>de</strong> um plano e uma direção é chamada <strong>de</strong> sistema <strong>de</strong>escorregamento (“slip system”).Um sistema <strong>de</strong> escorregamento é <strong>de</strong>finido por um plano e por uma direção <strong>de</strong>escorregamento, ambos com a maior <strong>de</strong>nsida<strong>de</strong> atômica em um dado reticuladocristalino.<strong>10</strong>.4 Deformação elásticaO grau ao qual uma estrutura se <strong>de</strong>forma ou se esforça <strong>de</strong>pen<strong>de</strong> damagnitu<strong>de</strong> da tensão imposta. Para a maioria dos metais que são submetidos a umatensão <strong>de</strong> tração em níveis baixos, são proporcionais entre si:σ = ⋅ ε (<strong>10</strong>.1)

235Esta relação é conhecida por lei <strong>de</strong> Hooke, e a constante <strong>de</strong>proporcionalida<strong>de</strong> E (GPa ou psi) é o módulo <strong>de</strong> elasticida<strong>de</strong>, ou módulo <strong>de</strong> Young.O processo <strong>de</strong> <strong>de</strong>formação no qual a tensão e a <strong>de</strong>formação sãoproporcionais entre si é chamada <strong>de</strong> <strong>de</strong>formação-elástica, com o gráfico <strong>de</strong> σ xεresultando em uma reta, conforme mostrado na Figura <strong>10</strong>.2.Figura <strong>10</strong>.2 - Lei <strong>de</strong> Hooke.Porém a lei <strong>de</strong> Hooke não é válida para todos os valores <strong>de</strong> <strong>de</strong>formação, elaé uma aproximação quando a tensão é relativamente baixa. Também, a <strong>de</strong>formaçãoelástica não é permanente o que significa que quando a carga aplicada é liberada, apeça retorna a sua forma original.Em uma escala atômica, a <strong>de</strong>formação elástica macroscópica é manifestadacomo pequenas alterações no espaçamento interatômico e na extensão dasligações interatômicas. Como conseqüência, a magnitu<strong>de</strong> do módulo <strong>de</strong> elasticida<strong>de</strong>representa uma medida da resistência à separação <strong>de</strong> átomos adjacentes, isto é, asforças <strong>de</strong> ligação interatômicas.Tabela <strong>10</strong>.1 - Módulos <strong>de</strong> elasticida<strong>de</strong>, <strong>de</strong> cisalhamento e coeficiente <strong>de</strong> Poissonpara algumas ligas metálicas.Módulos <strong>de</strong> elasticida<strong>de</strong> e <strong>de</strong> cisalhamento e coeficiente <strong>de</strong> PoissonLiga Módulo <strong>de</strong> Elasticida<strong>de</strong> Módulo <strong>de</strong> CisalhamentoMetálica GPa <strong>10</strong> 6 psi GPa <strong>10</strong> 6 psiAlumínio 69 <strong>10</strong> 25 3,6 0,33Latão 97 14 37 5,4 0,34Cobre 1<strong>10</strong> 16 46 6,7 0,34Magnésio 45 6,5 19 2,5 0,29Níquel 207 30 76 11 0,31Aço 207 30 93 12 0,30Titânio <strong>10</strong>7 15,5 45 6,5 0,34Tungstênio 407 59 160 23,2 0,28Coeficiente<strong>de</strong> PoissonOs valores dos módulos <strong>de</strong> elasticida<strong>de</strong> para <strong>materiais</strong> cerâmicos sãocaracterísticas maiores do que para os metais, e para os polímeros são menores.Essas diferenças são conseqüências diretas dos diferentes tipos <strong>de</strong> ligação atômicanesses três tipos <strong>de</strong> <strong>materiais</strong>. A<strong>de</strong>mais, com o aumento da temperatura, o módulo<strong>de</strong> elasticida<strong>de</strong> ten<strong>de</strong> a diminuir.

236A imposição <strong>de</strong> tensões compressivas, <strong>de</strong> cisalhamento ou torcionais tambéminduzem um comportamento elástico. As características tensão-<strong>de</strong>formação a baixosníveis <strong>de</strong> tensão são as mesmas¸ tanto para uma situação <strong>de</strong> tração quando <strong>de</strong>compressão, proporcionais ao módulo <strong>de</strong> elasticida<strong>de</strong>. A tensão e a <strong>de</strong>formação <strong>de</strong>cisalhamento são proporcionais uma à outra através da seguinte expressão:τ = ⋅ γ (<strong>10</strong>.2)on<strong>de</strong> G representa o módulo <strong>de</strong> cisalhamento.Exemplo 1 Uma barra <strong>de</strong> aço <strong>10</strong>40 <strong>de</strong> diâmetro <strong>10</strong> mm, cujo módulo <strong>de</strong> elasticida<strong>de</strong>é 200 GPa se submete a uma carga C pressão <strong>de</strong> tensão <strong>de</strong> 50.000 N levando-laum pouco mais do seu limite <strong>de</strong> proporcionalida<strong>de</strong>.Calcule a recuperação elástica que ocorre uma vez eliminada a tensão.Calcule a tensão = P/A = __50.000 N__ = 637 x <strong>10</strong>^6 = 637 MPa (5x<strong>10</strong>³ m)²Entre Y.S (600 MPa) e T.S (750 Mpa)Recuperação Elástica = = 637 x <strong>10</strong> 6 Pa = 3,19 x <strong>10</strong>³E 200 x <strong>10</strong> 9 Pa<strong>10</strong>.5 Deformação plásticaPara a maioria dos <strong>materiais</strong> metálicos, o regime elástico persiste até<strong>de</strong>formações <strong>de</strong> aproximadamente 0,005. A medida que o material é <strong>de</strong>formadoalém <strong>de</strong>sse ponto, a tensão não é mais proporcional à <strong>de</strong>formação, ocorrendo entãouma <strong>de</strong>formação permanente não recuperável, ou, <strong>de</strong>formação plástica. (A lei <strong>de</strong>Hooke não é mais válida).A Figura <strong>10</strong>.3 mostra os gráficos <strong>de</strong> tensão x <strong>de</strong>formação típicos para algunstipos <strong>de</strong> aço. Percebe-se que a baixas tensões existe uma região linear, que aospoucos entra em uma região não-linear, a chamada região <strong>de</strong> <strong>de</strong>formação plástica.

238<strong>10</strong>.6.2 Deformação nominalA <strong>de</strong>formação nominal, ou <strong>de</strong>formação <strong>de</strong> engenharia, como foi <strong>de</strong>finidoanteriormente, é representada pelo caractere ε , e é <strong>de</strong>finida pela relação: − ε = = (<strong>10</strong>.4)∆sendo: o comprimento original antes <strong>de</strong> ser aplicada carga e o comprimentoinstantâneo antes <strong>de</strong> ser aplicada carga. Algumas vezes a gran<strong>de</strong>za − ésubstituída por ∆ , e representa o alongamento da <strong>de</strong>formação ou variação nocomprimento a um dado instante, conforme referência ao comprimento original.<strong>10</strong>.7 Ensaio <strong>de</strong> traçãoUm dos ensaios mecânicos <strong>de</strong> tensão-<strong>de</strong>formação mais comuns é executadosobre tração. Como será visto, o ensaio <strong>de</strong> tração po<strong>de</strong> ser usado para avaliardiversas proprieda<strong>de</strong>s <strong>mecânicas</strong> dos <strong>materiais</strong> que são importantes em projetos.Uma amostra é <strong>de</strong>formada, geralmente até sua fratura, mediante uma carga<strong>de</strong> tração gradativamente crescente, que é aplicada uniaxialmente ao longo do eixomais comprido <strong>de</strong> um corpo <strong>de</strong> prova. Normalmente a seção reta é circular, porémcorpos <strong>de</strong> prova retangulares também são usados.Durante os ensaios, a <strong>de</strong>formação fica confinada a região central, maisestreita do corpo <strong>de</strong> prova, que possui uma seção reta uniforme ao longo do seucomprimento. O corpo <strong>de</strong> prova é preso pelas suas extremida<strong>de</strong>s nas garras <strong>de</strong>fixação do dispositivo <strong>de</strong> testes.A maquina <strong>de</strong> ensaios <strong>de</strong> tração alonga o corpo <strong>de</strong> prova a uma taxaconstante, e também me<strong>de</strong> contínua e simultaneamente a carga e os alongamentosresultantes. Tipicamente, um ensaio <strong>de</strong> tensão-<strong>de</strong>formação leva vários minutos paraser executado e é <strong>de</strong>strutivo, isto é, até a ruptura do corpo <strong>de</strong> prova.Figura <strong>10</strong>.4 - Corpo <strong>de</strong> prova padrão para ensaio <strong>de</strong> tração.Os resultados <strong>de</strong> um ensaio <strong>de</strong> tração são anotados em um gráfico <strong>de</strong> tensãox <strong>de</strong>formação (Figura <strong>10</strong>.5).

239σ =Figura <strong>10</strong>.5 - Gráfico tensão nominal x <strong>de</strong>formação nominal.Como visto, a relação entre tensão, força aplicada e a área da seção.Em ensaios <strong>de</strong> tração convencionou-se que área da seção utilizada para os cálculos é a da seção inicial ( ). Aplicando essa relação obtêm-se os valores <strong>de</strong>tensão que relatados num gráfico <strong>de</strong>monstram as relações entre tensão nominal e<strong>de</strong>formação nominal no <strong>de</strong>correr do ensaio.<strong>10</strong>.7.1 Valores das proprieda<strong>de</strong>s <strong>mecânicas</strong> obtidas a partir do ensaio <strong>de</strong>tração e diagrama tensão nominal-<strong>de</strong>formação nominalA partir <strong>de</strong> um gráfico <strong>de</strong> tensão x <strong>de</strong>formação é possível obter muitasproprieda<strong>de</strong>s sobre o material. A seguir, nas Figuras <strong>10</strong>.6 e <strong>10</strong>.7, serão mostradosos gráficos <strong>de</strong> dois grupos <strong>de</strong> <strong>materiais</strong>, os <strong>materiais</strong> dúcteis e os <strong>materiais</strong> frágeis.Materiais dúcteis têm a proprieda<strong>de</strong>s <strong>de</strong> que quando estão sob a ação <strong>de</strong> uma força,po<strong>de</strong>m estirar-se sem romper-se, transformando-se num fio. Exemplos <strong>de</strong> <strong>materiais</strong>dúcteis são o ouro, o cobre e o alumínio.Por outro lado, um material frágil é um material que não po<strong>de</strong> se <strong>de</strong>formarmuito. Com <strong>de</strong>formações relativamente baixas o material já se rompe. Um exemplo<strong>de</strong> material frágil é o vidro.As proprieda<strong>de</strong>s <strong>de</strong>sses <strong>materiais</strong> obtidas a partir <strong>de</strong> um diagrama <strong>de</strong> tensão x<strong>de</strong>formação são mostradas a seguir:• Materiais dúcteis (aço estrutural e outros metais):

240σ u : tensão última (máxima tensão quese atinge)σ R : tensão <strong>de</strong> ruptura (tensão que, seatingida, provoca a ruptura do material)σ e : tensão <strong>de</strong> escoamentoε R : <strong>de</strong>formação <strong>de</strong> ruptura (<strong>de</strong>formaçãoque, se atingida, provoca a ruptura domaterial)Figura <strong>10</strong>.6 - Diagrama σ x ε para material dúctil.Fases <strong>de</strong> evolução do diagrama (Figura <strong>10</strong>.6):1. Aumento lento do comprimento (pequena <strong>de</strong>formação), diretamenteproporcional a uma gran<strong>de</strong> carga aplicada (trecho reto da origem até a tensão<strong>de</strong> escoamento - σ e ), com gran<strong>de</strong> coeficiente angular (reta "quase" navertical).2. Longa <strong>de</strong>formação com pouco aumento da carga aplicada, ou seja, pequenavariação da tensão (escoamento).3. Aumento da <strong>de</strong>formação proporcional ao aumento da carga aplicada, ou seja,da tensão. Este aumento ocorre até que a carga aplicada atinja um valormáximo, ou, uma tensão última - σ u (recuperação).4. Diminuição do diâmetro do corpo (estricção). Uma diminuição da cargaaplicada é suficiente para manter a <strong>de</strong>formação até a ruptura. (σ R : tensão <strong>de</strong>ruptura; ε R : <strong>de</strong>formação <strong>de</strong> ruptura).• Materiais frágeis (ferro fundido, vidro, pedra...):σ u : tensão última (máxima tensão quese atinge)σ R : tensão <strong>de</strong> ruptura (tensão que, seatingida, provoca a ruptura do material)ε R : <strong>de</strong>formação <strong>de</strong> ruptura (<strong>de</strong>formaçãoque, se atingida, provoca a ruptura domaterial)Figura <strong>10</strong>.7 - Diagrama σ x ε para material frágil.Evolução do diagrama (Figura <strong>10</strong>.7): aumento da <strong>de</strong>formação proporcional aoaumento da carga aplicada até que se atinja a <strong>de</strong>formação <strong>de</strong> ruptura (ε R ) quecorrespon<strong>de</strong> à tensão <strong>de</strong> ruptura (σ R ) que é igual à tensão última (σ u ).

241Módulo <strong>de</strong> elasticida<strong>de</strong>: O módulo <strong>de</strong> elasticida<strong>de</strong>, <strong>de</strong>notado por ε , é obtidona parte linear dos gráficos, sendo mais evi<strong>de</strong>nte para o material dúctil. A regiãolinear é parte que vai do valor zero, até o valor <strong>de</strong> σe(tensão <strong>de</strong> escoamento). Aoobter o valor numérico referente a inclinação <strong>de</strong>ssa reta se obtém o valor <strong>de</strong>ε .Tensão <strong>de</strong> escoamento: Existente somente para o material dúctil, e marca oponto on<strong>de</strong> o material entra na região <strong>de</strong> escoamento. Esse fenômeno, nitidamenteobservado em metais <strong>de</strong> natureza dúctil, como aços baixo teor <strong>de</strong> carbono ecaracteriza-se por um gran<strong>de</strong> alongamento sem acréscimo <strong>de</strong> carga.Tensão <strong>de</strong> ruptura: σR, como o próprio nome já diz, é a tensão com a qual omaterial se rompe. Porém é importante observar que nem sempre a tensão <strong>de</strong>ruptura é a tensão máxima que po<strong>de</strong> ser aplicada. Ao observar a Figura <strong>10</strong>.6,percebe-se que o material po<strong>de</strong> chegar ao mesmo nível da tensão <strong>de</strong> ruptura emesmo assim não se romper. Ele somente se rompe se tensão máxima já tiver sidoultrapassada, e então o material se alongaria novamente até romper, com um<strong>de</strong>créscimo na tensão, chegando em σ R .Alongamento percentual: O alongamento percentual AL% é porcentagem da<strong>de</strong>formação plástica quando do momento da fratura, ou − % = ⋅ <strong>10</strong>0 = ε ⋅<strong>10</strong>0(<strong>10</strong>.5) on<strong>de</strong> representa o comprimento no momento da fratura e representa ocomprimento original.Uma vez que uma proporção significativa da <strong>de</strong>formação plástica nomomento da fratura está confinada à região do pescoço, a magnitu<strong>de</strong> do%<strong>de</strong>pen<strong>de</strong>rá do comprimento útil do corpo <strong>de</strong> prova.Esse alongamento é muito mais evi<strong>de</strong>nte em <strong>materiais</strong> dúcteis, como po<strong>de</strong>ser observador na Figura <strong>10</strong>.8, e ele serve para <strong>de</strong>terminar a ductilida<strong>de</strong> em termosdo alongamento.Figura <strong>10</strong>.8 - Diagramaσ xε , evi<strong>de</strong>nciando a ductibilida<strong>de</strong>.Percentagem <strong>de</strong> redução da área: Semelhante ao alongamento percentual,também é uma medida que po<strong>de</strong> <strong>de</strong>finir a ductibilida<strong>de</strong> do material, porém medindosea área. É <strong>de</strong>finida por:

242sendoa área original da seção reta e − % = ⋅<strong>10</strong>0 (<strong>10</strong>.6) a área da seção reta no momento dafraturaA maioria dos <strong>materiais</strong> possui pelo menos um grau modulado <strong>de</strong>ductibilida<strong>de</strong> a temperatura ambiente, contudo, alguns se tornam frágeis à medidaque a temperatura é reduzida.<strong>10</strong>.8 Resistência à fraturaA resistência à fratura <strong>de</strong> um material é <strong>de</strong>terminada pela tenacida<strong>de</strong>. Atenacida<strong>de</strong> é um termo mecânico que é usado em vários contextos: livrementefalando, ela representa uma medida da habilida<strong>de</strong> <strong>de</strong> um material em absorverenergia até sua fratura.Para uma situação estática (pequena taxa <strong>de</strong> <strong>de</strong>formação), a tenacida<strong>de</strong>po<strong>de</strong> ser <strong>de</strong>terminada a partir dos resultados <strong>de</strong> um ensaio tensão-<strong>de</strong>formação. Elaé a área sob a curva σ xε até o ponto <strong>de</strong> fratura. As unida<strong>de</strong>s <strong>de</strong> tenacida<strong>de</strong> são:energia por unida<strong>de</strong> <strong>de</strong> volume do material. Para que um material seja tenaz, ele<strong>de</strong>ve apresentar tanto resistência como ductibilida<strong>de</strong>. E freqüentemente <strong>materiais</strong>dúcteis são mais tenazes que <strong>materiais</strong> frágeis.<strong>10</strong>.9 Ensaio <strong>de</strong> flexãoO ensaio <strong>de</strong> flexão foi adotado com o objetivo <strong>de</strong> ser utilizado em <strong>materiais</strong>frágeis para <strong>de</strong>terminar a tensão e flecha <strong>de</strong> ruptura, e também permitir avaliaroutras proprieda<strong>de</strong>s <strong>mecânicas</strong>, como o módulo <strong>de</strong> elasticida<strong>de</strong> à flexão.A técnica <strong>de</strong> ensaio consiste em apoiar o corpo <strong>de</strong> prova em dois pontosdistanciados <strong>de</strong> um comprimento (L) e aplicar lentamente uma força <strong>de</strong> flexão (F) nocentro <strong>de</strong>ste.Figura <strong>10</strong>.9 - Ensaio <strong>de</strong> flexão.Deste ensaio po<strong>de</strong> ainda retirar-se o módulo <strong>de</strong> ruptura (Mr), que significa ovalor máximo da tensão <strong>de</strong> tração ou <strong>de</strong> compressão nas fibras externas do corpo<strong>de</strong> prova e que po<strong>de</strong> ser obtido pela a seguinte expressão:

244Os ensaios <strong>de</strong> dureza são realizados com mais freqüência do que qualqueroutro ensaio mecânico por diversas razões:• simples e barato;• não-<strong>de</strong>strutivo;• po<strong>de</strong>-se estimar outras proprieda<strong>de</strong>s a partir da dureza do material.<strong>10</strong>.<strong>10</strong>.1 Ensaios <strong>de</strong> dureza RockwellOs ensaios Rockwell constituem o método mais comumente utilizado paramedir a dureza, pois eles são muito simples <strong>de</strong> executar e não exigem qualquerhabilida<strong>de</strong> especial. Os penetradores incluem bolas <strong>de</strong> aço esféricas endurecidas,com diÂmetros <strong>de</strong> 1/16, 1/8, 1/4 e 1/2 polegada, e um penetrador cônico <strong>de</strong>diamante para os metais mais duros.O número índice <strong>de</strong> dureza é <strong>de</strong>terminado pela diferença na profundida<strong>de</strong> <strong>de</strong>penetração que resulta da aplicação <strong>de</strong> uma carga inicial menor seguida por umacarga principal maior: a utilização <strong>de</strong> uma carga menor aumenta a precisão doensaio. Com base na magnitu<strong>de</strong> <strong>de</strong> ambas as cargas, a menor e a principal, existemdois tipos <strong>de</strong> ensaios: Rockwell e Rock Superficial (Superficial Rockwell).<strong>10</strong>.<strong>10</strong>.2 Ensaios <strong>de</strong> dureza BrinellNos ensaios <strong>de</strong> dureza Brinell, como nas medições Rockwell, um penetradoresférico e duro é forçado contra a superfície do material a ser testado. O diâmetro dopenetrador <strong>de</strong> aço endurecido (ou carbeto <strong>de</strong> tungstênio) é <strong>de</strong> <strong>10</strong>,00 mm. As cargaspadrões variam entre 50 e 3000 kg, em incrementos <strong>de</strong> 500 kg. Durante o ensaio acarga é mantida constante durante um tempo especifico (entre <strong>10</strong> e 30 s). O índice<strong>de</strong> dureza Brinell é função tanto da magnitu<strong>de</strong> da carga como do diâmetro <strong>de</strong>impressão resultante (ver Tabela <strong>10</strong>.2).<strong>10</strong>.<strong>10</strong>.3 Ensaios <strong>de</strong> microdureza Knoop e VickersPara cada ensaio, um penetrador <strong>de</strong> diamante muito pequeno, com geometriapiramidal, é forçado contra a superfície do corpo <strong>de</strong> prova. As cargas aplicadas sãomuito menores que nos ensaios Rockwell e Brinell, variando entre 1 g e 1 kg. Aimpressão resultante é observada sob um microscópio e medida, essa medição éentão convertida em um número índice <strong>de</strong> dureza.

245Tabela <strong>10</strong>.2 - Técnicas <strong>de</strong> ensaio <strong>de</strong> dureza.<strong>10</strong>.11 Resistência ao cisalhamento e à torçãoObviamente, os metais po<strong>de</strong>m experimentar <strong>de</strong>formação plástica sob ainfluência da aplicação <strong>de</strong> cargas cisalhantes e torcionais. O comportamento tensão<strong>de</strong>formaçãoresultante é semelhante a componente <strong>de</strong> tração. Com um gráfico linearquando sob a influência <strong>de</strong> cargas relativamente baixas, e também apresentará<strong>de</strong>formação plástica (variando <strong>de</strong> acordo com o material), e terá um ponto <strong>de</strong> rupturarespectivo a tensão <strong>de</strong> ruptura.<strong>10</strong>.12 FluênciaA fluência é a <strong>de</strong>formação plástica que ocorre num material, sob tensãoconstante ou quase constante, em função do tempo (tempo em geral muito gran<strong>de</strong>).A temperatura tem um papel importantíssimo nesse fenômeno.A fluência ocorre <strong>de</strong>vido à movimentação <strong>de</strong> falhas, que sempre existem naestrutura cristalina dos metais. Não haveria fluência se estas falhas não existissem.Existem metais que exibem o fenômeno <strong>de</strong> fluência mesmo à temperatura ambiente,enquanto outros resistem a essa <strong>de</strong>formação mesmo a temperatura elevadas. Asexigências <strong>de</strong> uso têm levado ao <strong>de</strong>senvolvimento <strong>de</strong> novas ligas que resistammelhor a esse tipo <strong>de</strong> <strong>de</strong>formação. A necessida<strong>de</strong> <strong>de</strong> testar esses novos <strong>materiais</strong>,expostos a altas temperaturas ao longo do tempo, <strong>de</strong>fine a importância <strong>de</strong>ste ensaio.Os ensaios que analisamos anteriormente são feitos num curto espaço <strong>de</strong>tempo, isto é, os corpos <strong>de</strong> prova ou peças são submetidos a um <strong>de</strong>terminadoesforço por alguns segundos ou, no máximo, minutos. Porém, nas condições reais<strong>de</strong> uso, os produtos sofrem solicitações diversas por longos períodos <strong>de</strong> tempo. O

246uso mostra que, em algumas situações, os produtos apresentam <strong>de</strong>formaçãopermanente mesmo sofrendo solicitações abaixo do seu limite elástico.Essas <strong>de</strong>formações ocorrem mais freqüentemente em situações <strong>de</strong> uso doproduto que envolvam altas temperaturas. E quanto maior a temperatura, maior avelocida<strong>de</strong> da <strong>de</strong>formação.Nos ensaios <strong>de</strong> fluência, o controle da temperatura é muito importante.Verificou-se que pequenas variações <strong>de</strong> temperatura po<strong>de</strong>m causar significativasalterações na velocida<strong>de</strong> <strong>de</strong> fluência. Exemplo disso é o aço carbono submetido aoensaio <strong>de</strong> fluência, a uma tensão <strong>de</strong> 3,5 kgf/mm 2 , durante 1.000 horas: àtemperatura <strong>de</strong> 500 ºC, apresenta uma <strong>de</strong>formação <strong>de</strong> 0,04% e à temperatura <strong>de</strong>540 ºC apresenta uma <strong>de</strong>formação <strong>de</strong> 4%.<strong>10</strong>.13 Resistência ao choque e ao impactoChoque ou impacto é um esforço <strong>de</strong> natureza dinâmica. O comportamentodos <strong>materiais</strong> sob ação <strong>de</strong> cargas dinâmicas é diferente <strong>de</strong> quando está sujeito àcargas estáticas.A capacida<strong>de</strong> <strong>de</strong> um <strong>de</strong>terminado material <strong>de</strong> absorver energia do impactoestá ligada à sua tenacida<strong>de</strong>, que por sua vez está relacionada com a suaresistência e ductilida<strong>de</strong>.O ensaio <strong>de</strong> resistência ao choque dá informações da capacida<strong>de</strong> domaterial absorver e dissipar essa energia. Como resultado do ensaio <strong>de</strong> choqueobtém-se a energia absorvida pelo material até sua fratura, caracterizando assim ocomportamento dúctil ou frágil.Em relação à resistência ao impacto:• Materiais Polímeros: São frágeis à baixas temperaturas porque a rotação dosátomos na molécula requer energia térmica. A maioria dos polímerosapresentam transição dúctil-frágil que é geralmente abaixo da ambiente.• Materiais CFC: Permanecem dúcteis (não-apresenta transição dúctil-frágil)porque nesta estrutura há muitos planos <strong>de</strong> escorregamento disponíveis.Exemplo: alumínio e suas ligas e cobre e suas ligas• Materiais HC: São frágeis porque nesta estrutura há poucos planos <strong>de</strong>escorregamento disponíveis. Alguns <strong>materiais</strong> HC apresentam transiçãodúctil-frágil. Exemplo: zinco.<strong>10</strong>.14 FadigaÉ o efeito observado em estruturas com estado <strong>de</strong> tensões bem abaixo datensão <strong>de</strong> ruptura quando se po<strong>de</strong> <strong>de</strong>senvolver um acúmulo do dano com cargascíclicas continuadas conduzindo a uma falha do componente ou estrutura.Todos dos <strong>materiais</strong> são anisotrópicos e não homogêneos. Metais <strong>de</strong>engenharia são compostos por agregados <strong>de</strong> pequenos grãos <strong>de</strong> cristal. Dentro <strong>de</strong>cada grão a estrutura também é anisotrópica <strong>de</strong>vido aos planos do cristal e se afronteira do grão é fechada, a orientação <strong>de</strong>stes planos muda. Estas nãohomogeneida<strong>de</strong>s existem não somente pela estrutura <strong>de</strong> grãos, mas também porcausa <strong>de</strong> inclusões <strong>de</strong> outros <strong>materiais</strong>. Como resultado da não homogeneida<strong>de</strong>tem-se uma distribuição <strong>de</strong> tensões não uniforme. Regiões da microestrutura on<strong>de</strong>

247os níveis <strong>de</strong> tensão são altos normalmente são os pontos on<strong>de</strong> o dano <strong>de</strong> fatiga seinicia.Para metais dúcteis <strong>de</strong> engenharia, grãos <strong>de</strong> cristal que possuem umaorientação <strong>de</strong>sfavorável relativa ao carregamento aplicado <strong>de</strong>senvolvem primeiro'slip bands' (são regiões on<strong>de</strong> há intensa <strong>de</strong>formação <strong>de</strong>vido ao movimento entre osplanos do cristal.Materiais com alguma limitação <strong>de</strong> ductibilida<strong>de</strong> como são os metais <strong>de</strong> altaresistência, o dano microestrutural é menos espalhado ten<strong>de</strong>ndo a ser concentradonos <strong>de</strong>feitos no material. Uma pequena trinca <strong>de</strong>senvolve-se a partir <strong>de</strong> uma lacuna,inclusão, 'slip band', contorno do grão. Esta trinca cresce então num planogeralmente normal à tensão <strong>de</strong> tração até causar uma falha, algumas vezesjuntando-se com outras trincas durante o processo. Assim, o processo em <strong>materiais</strong>com ductibilida<strong>de</strong> limitada é caracterizada pela propagação <strong>de</strong> poucos efeitos, emcontraste com danos intensificados mais espalhados que ocorrem em <strong>materiais</strong>altamente dúcteis. Em <strong>materiais</strong> <strong>de</strong> fibra composta, a fadiga é geralmentecaracterizada pelo crescimento <strong>de</strong> trincas e <strong>de</strong> laminações espalhadas<strong>de</strong>senvolvendo acima <strong>de</strong> uma relativa área.Quando a falha é dominada pelo crescimento da trinca, a fratura resultante,quando vista macroscopicamente, geralmente exibe uma superfície polida próximo àárea em que se originou. Superfícies rugosas normalmente indicam um crescimentomais rápido da trinca. Linhas curvas concêntricas à origem da trinca sãofreqüentemente vistas e marcam o progresso da trinca em vários estágios.Após a trinca ter caminhado um <strong>de</strong>terminado comprimento a falha po<strong>de</strong>rá serdúctil (envolvendo gran<strong>de</strong>s <strong>de</strong>slocamentos) ou frágil (pequenos <strong>de</strong>slocamentos).<strong>10</strong>.15 Referências bibliográficas do capítuloCALLISTER, W. D. JR. Ciência <strong>de</strong> Engenharia <strong>de</strong> Materiais: uma Introdução. 5.ed.Disponível em: . Acesso em: 1 jun. 2008.Disponível em: . Acesso em: 30 maio 2008.Disponível em: . Acesso em: 2 jun. 2008.Disponível em: . Acesso em: 2 jun. 2008.Disponível em: . Acesso em: 5 jun.2008.Disponível em: . Acessoem: 4 jun. 08.

248Exercícios1) Uma barra <strong>de</strong> aço <strong>10</strong>40 <strong>de</strong> diâmetro <strong>10</strong>mm, cujo módulo <strong>de</strong> elasticida<strong>de</strong> é200GPa se submete a uma carga <strong>de</strong> tensão 50000N, levando-a um pouco maisdo seu limite <strong>de</strong> proporcionalida<strong>de</strong>. Calcule a recuperação elástica que ocorreuma vez eliminada a tensão. ε = 3,192) Faça um resumo das principais proprieda<strong>de</strong>s <strong>mecânicas</strong> <strong>de</strong> <strong>materiais</strong>.3) Na ausência <strong>de</strong> esforço a distância interatômica dos átomos <strong>de</strong> Fe é 0,248 nm aolongo da direção [111]. Quando aplicada uma tensão <strong>de</strong> <strong>10</strong>00 MPa ao longo<strong>de</strong>ssa direção d=0,2489 nm. Calcule o módulo <strong>de</strong> elasticida<strong>de</strong> ao longo <strong>de</strong>ssasdireções. E = 280 GPa4) Uma peça <strong>de</strong> cobre com comprimento original <strong>de</strong> 305 mm é tracionada com umatensão <strong>de</strong> 276 MPa. Se a <strong>de</strong>formação é completamente elástica, calcule oelongamento resultante. l = 77%