Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>TIG</strong> <strong>kaynağı</strong>- <strong>metod</strong> <strong>ve</strong> <strong>uygulama</strong><br />

<strong>TIG</strong> <strong>kaynağı</strong><br />

Tanım<br />

<strong>TIG</strong> ismi ABD’den gelir <strong>ve</strong> Tungsten Inert Gazın<br />

kısaltmasıdır.<br />

Tungsten – wolfram da denir – füzyon noktası<br />

3300ºC’den yüksek olan, yani normalde kaynaklanan<br />

metallerin iki katı füzyon noktasına sahip olan bir<br />

metaldir.<br />

Inert Gaz aktif olmayan gaz yani başka elementlerle<br />

karışmayan gazdır.<br />

Almanya’da bu <strong>metod</strong> WIG kaynak olarak bilinir <strong>ve</strong><br />

W wolfram anlamına gelir.<br />

<strong>TIG</strong> kaynak uluslararası standartlandırılmış bir tanımdır.<br />

DS/EN 24063’e göre bu kaynak işleminin numarası<br />

141’dir.<br />

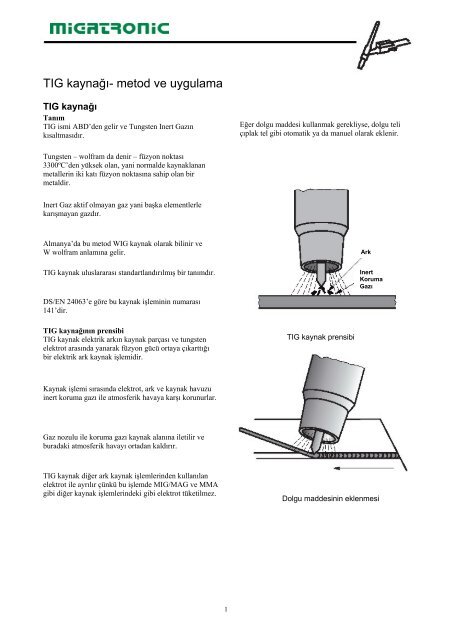

<strong>TIG</strong> <strong>kaynağı</strong>nın prensibi<br />

<strong>TIG</strong> kaynak elektrik arkın kaynak parçası <strong>ve</strong> tungsten<br />

elektrot arasında yanarak füzyon gücü ortaya çıkarttığı<br />

bir elektrik ark kaynak işlemidir.<br />

Kaynak işlemi sırasında elektrot, ark <strong>ve</strong> kaynak havuzu<br />

inert koruma gazı ile atmosferik havaya karşı korunurlar.<br />

Gaz nozulu ile koruma gazı kaynak alanına iletilir <strong>ve</strong><br />

buradaki atmosferik havayı ortadan kaldırır.<br />

<strong>TIG</strong> kaynak diğer ark kaynak işlemlerinden kullanılan<br />

elektrot ile ayrılır çünkü bu işlemde MIG/MAG <strong>ve</strong> MMA<br />

gibi diğer kaynak işlemlerindeki gibi elektrot tüketilmez.<br />

1<br />

Eğer dolgu maddesi kullanmak gerekliyse, dolgu teli<br />

çıplak tel gibi otomatik ya da manuel olarak eklenir.<br />

<strong>TIG</strong> kaynak prensibi<br />

Ark<br />

Inert<br />

Koruma<br />

Gazı<br />

Dolgu maddesinin eklenmesi

Tel makarası<br />

Tel kılavuzu<br />

Dolgu malzemesinin otomatik beslemesi<br />

<strong>TIG</strong> Arkı<br />

Daha önce de bahsedildiği gibi <strong>TIG</strong> kaynaktaki füzyon<br />

enerjisi arkın kaynak parçası <strong>ve</strong> tungsten elektrot ara-<br />

sında yanması sırasında meydana gelir.<br />

Tel besleme manuel ya da otomatik olarak yapılabilir.<br />

DC <strong>TIG</strong> kaynakta tungsten elektrtot genelde negatif<br />

polariteye <strong>ve</strong> kaynak parçası pozitif polariteye bağlıdır.<br />

Elektron teorisine göre ark tutuştuğunda negatif yüklü<br />

elektronlarla pozitif yüklü iyonlar birleşir.<br />

Elektronlar negatif kutuptan pozitif kutuba giderken<br />

pozitif yüklü iyonlar tam tersi hareket eder.<br />

Arkta elektronlar <strong>ve</strong> iyonlar arasında bir çarpışma olur<br />

<strong>ve</strong> bu çarpışma ısı enerjisi üretir.<br />

2<br />

Tungsten<br />

Elektrod<br />

Ark<br />

+ kutup<br />

- kutup<br />

Katod<br />

<strong>TIG</strong> <strong>kaynağı</strong>nda elektronların <strong>ve</strong> iyonların yer değiştirmesi<br />

Elektron akışı çok hızlı bir şekilde meydana gelir <strong>ve</strong><br />

kaynak parçasına çarptıklarında farkedilir miktarda ısı<br />

enerjisi oluştururlar.<br />

İyon akışı elektrota çarptığında ise çok benzer enerji<br />

üretimi meydana gelmez.<br />

Üretilen toplam ısı enerjisinin %30’u negatif kutupa<br />

bağlı olan elektrotun ucuna, %70’i ise pozitif kutupa<br />

bağlı olan kaynak parçasına gider.<br />

Anot<br />

Alternatif akım<br />

Alternatif akım voltajın saniyede 100 kez kadar polariteyi<br />

değiştirmesi ile oluşur.<br />

Elektronlar<br />

İyonlar

- kutup<br />

+ kutup<br />

<strong>TIG</strong> <strong>kaynağı</strong>nda ısı dağılımı<br />

% 30<br />

% 70<br />

Elektrot yarı periyotta pozitif polariteye sahipken<br />

kaynak parçası da aynı yarı periyotta negatif polariteye<br />

sahip olur.<br />

Polarite değiştikten sonraki yarı periyotta ısı enerjisi<br />

%50’si elektrotta %50’si kaynak parçasında olmak<br />

üzere dağılır.<br />

3<br />

Uygulama<br />

Avantajlar<br />

<strong>TIG</strong> kaynak işlemi sahip olduğu avantajlara bağlı olarak<br />

birçok <strong>uygulama</strong> şekline sahiptir:<br />

• Kaynak parçasına konsantre ısıtma sağlar<br />

• İnert koruma gazı sayesinde kaynak havuzuna efektif<br />

koruma sağlar.<br />

• Dolgu malzemesinden bağımsız olabilir.<br />

• Dolgu malzemeleri eğer alaşım doğruysa iyi hazırlanmış<br />

olmak zorunda değillerdir.<br />

• Cüruf ya da çapak olşumu olmadığı için kaynak parçasını<br />

yeniden temizlemeye ihtiyaç yoktur.<br />

• Ulaşılması zor olan bölgeler bile rahatça kaynaklanabilir.<br />

Uygulama alanları<br />

<strong>TIG</strong> <strong>kaynağı</strong> genelde yüksek kalitede kaynak sonuçları<br />

gereken işlemler için kullanılır:<br />

• Offshore sanayii<br />

• Birleşik ısı <strong>ve</strong> güç alanları<br />

• Petrokimya sanayii<br />

• Gıda sanayii<br />

• Kimya sanayii<br />

• Nükleer sanayii<br />

<strong>TIG</strong> <strong>kaynağı</strong> için malzemeler<br />

En önemli <strong>uygulama</strong> alanı:<br />

• Paslanmaz çelik ince malzemelerin <strong>kaynağı</strong><br />

• Aluminyum<br />

• Nikel<br />

• Nikel alaşımlar<br />

Kaynak kalitesindeki artan talep <strong>TIG</strong> kaynak maki-<br />

nalarını alaşımlı ya da alaşımsız <strong>ve</strong> ağır plakalarla ya-<br />

pılan kaynaklar <strong>ve</strong> küçük tüp <strong>kaynağı</strong>nda daha popüler<br />

hale getirmiştir.

Aşağıdaki tablo hangi malzemelerle <strong>TIG</strong> <strong>kaynağı</strong><br />

yapılabileceğini <strong>ve</strong> uygun polaritelerini gösterir.<br />

Malzeme<br />

Alaşımsız çelikler<br />

Düşük alaşımlı<br />

çelikler<br />

Krom/nikel<br />

Çelikler<br />

Krom çelikler<br />

Bakır alaşımları<br />

Nikel alaşımları<br />

Titanyum<br />

Kurşun<br />

Aluminyum<br />

alaşımları<br />

Magnezyum<br />

alaşımları<br />

Akım tipi<br />

=<br />

=<br />

=<br />

=<br />

=<br />

=<br />

=<br />

=<br />

~<br />

Kısaltmalar: = DC, ~ AC, - negatif, + positif<br />

~<br />

Elektrot<br />

polaritesi<br />

-<br />

<strong>TIG</strong> kaynakta malzemelerin çoğu için doğru akımda<br />

negatif polariteli elektrot kullanılır.<br />

Aluminyum <strong>ve</strong> magnezyumun doğru akımla <strong>kaynağı</strong><br />

pek mümkün değildir. Bunun nedeni yüksek füzyon<br />

noktasına bağlı olarak oluşan <strong>ve</strong> malzemeleri kaplayıp<br />

kaldırılması da oldukça zor olan kalın oksit tabakasıdır.<br />

Böylece aluminyum, magnezyum <strong>ve</strong> onların alaşımları<br />

genelde bu oksit tabakasını ortadan kaldırabilecek alter-<br />

natif akım ile kaynaklanırlar.<br />

-<br />

-<br />

-<br />

-<br />

-<br />

-<br />

-<br />

4

<strong>TIG</strong> Kaynak Ekipmanı<br />

Konfigürasyon<br />

<strong>TIG</strong> <strong>kaynağı</strong>nda başarılı bir sonuç elde etmek <strong>ve</strong><br />

tüm kapasitesini kullandırabilmek için her bir<br />

parçanın kendi fonksiyonu olan birçok farklı<br />

parçadan oluşan ekipmana sahip olmak gerekir.<br />

<strong>TIG</strong> kaynak ekipmanı temelde aşağıdaki malzeme-<br />

leri içerir:<br />

• Kaynakçının arkı kontrol etmek için kullanacağı<br />

<strong>TIG</strong> torçu<br />

• Kaynak akımı için temelde gereken güç <strong>kaynağı</strong><br />

• Kaynak akımı, ark ateşlemesi gibi ayarların kontrol<br />

sistemlerini kapsayan bir <strong>TIG</strong> ünitesi<br />

• Basınç azaltıcı valfli <strong>ve</strong> akışmetreli koruma gazı<br />

tüpü<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

Kaynak akımı kablosu<br />

Kaynak akımı kablosu<br />

<strong>TIG</strong> ünitesi için kontrol kablosu<br />

Koruma gazı<br />

<strong>TIG</strong> torçu için kaynak kablosu<br />

<strong>TIG</strong> torçu için kontrol kablosu<br />

+ polariteli şase kablosu<br />

Kaynak ekipmanının konfigürasyonu için örnek<br />

5<br />

Birçok <strong>TIG</strong> kaynak makinası bu şekilde üretilmiş<br />

olduğundan hem güç <strong>kaynağı</strong> hem de <strong>TIG</strong> ünitesi<br />

bir gövde halindedir.<br />

Güç <strong>kaynağı</strong> <strong>ve</strong> <strong>TIG</strong> ünitesi tek gövdede<br />

<strong>TIG</strong> Torçu<br />

<strong>TIG</strong> torçunun ana görevi kaynak akımını <strong>ve</strong> koruma<br />

gazını kaynak bölgesine taşımaktır.<br />

<strong>TIG</strong> Torçu<br />

<strong>TIG</strong> torçu kaynak kabzası <strong>ve</strong> elektronik izolasyon<br />

malzemesi ile örtülmüş torç boynundan oluşur.

Torç kabzası genelde kaynak akımını <strong>ve</strong> koruma<br />

gazını açıp kapatan bir tetiğe sahiptir.<br />

1.<br />

2.<br />

3.<br />

4.<br />

5.<br />

6.<br />

7.<br />

8.<br />

9.<br />

Torç boynu<br />

Kabza<br />

Tetik<br />

Elektrod kepi<br />

Conta<br />

Elektrot iğnesi<br />

Isı koruması<br />

İğne tutucu<br />

Gaz nozulu<br />

<strong>TIG</strong> kaynak torçu<br />

6<br />

Elektrot iğnesi, elektrot kepi sıkıştığında elektrotun<br />

etrafında baskı uygulayarak sıkıca sarabilmek için<br />

parçalı bir yapıya sahiptir.<br />

Elektrotun üzerindeki çok ağır akım yükünü engel-<br />

lemek için torç, elektrota yapılan akım transferinin<br />

elektrot noktasına çok yakın bir yerde yapılmasını<br />

sağlayacak şekilde geliştirilmiştir.

Torç kısıtlı <strong>ve</strong> zor alanlarda kullanılacaksa resimde<br />

görülen uzun torç kepi kısasıyla değiştirilebilir.<br />

Ancak kep genelde normal uzunluktaki bir elektrotu<br />

sarmak için çok uzundur.<br />

<strong>TIG</strong> torçları ihtiyaç olan maksimum akım yüklerine<br />

<strong>ve</strong> istenilen sonuçlara göre farklı ebatlarda <strong>ve</strong> di-<br />

zaynlarda mevcuttur.<br />

Torçun ebatı kaynak sırasındaki soğutma kapasi-<br />

tesine de bağlıdır.<br />

7<br />

<strong>TIG</strong> Torçunun Soğutulması<br />

Bazı torçlar da torçu soğutan koruma gazı olması<br />

durumuna göre geliştirilmiştir. Ancak, torç aynı<br />

zamanda çevreleyen havaya ısı <strong>ve</strong>rir.<br />

Diğer torçlar soğutma tüpleri ile üretilir. Su soğutmalı<br />

torçlar genelde yüksek akım yoğunlukları <strong>ve</strong> AC<br />

kaynak için uygundur.<br />

Genelde aynı akım yoğunluğu için üretilen bir su<br />

soğutmalı torç hava soğutmalı torçtan daha büyüktür.<br />

Kontrol kablosu<br />

Kaynak(akım) kablosu<br />

Gaz hortumu

Bazı yeni <strong>TIG</strong> torçlarında torç kabzası üzerinde<br />

kaynak sırasında akım ayarının yapılmasını sağ-<br />

layan bir tetik vardır.<br />

Gaz Nozul<br />

Gaz nozulun görevi koruma gazını kaynak a-<br />

lanına iletip atmosferik havanın kaybolmasını<br />

sağlamaktır.<br />

Gaz nozul <strong>TIG</strong> torçuna vidalanmıştır böylece<br />

gerektiğinde değiştirilmesi mümkündür. Genelde<br />

seramik bir malzemeden yapılmıştır <strong>ve</strong> ısıya da<br />

dayanıklıdır.<br />

Gaz nozulun ebatı genelde orifisin iç çapı ile<br />

belirtilir 1/16”.<br />

Örnek<br />

Bir gaz nozulu no. 4’ün iç çapı 4/16” yani 6.4 mm.<br />

Normal gaz nozul <strong>ve</strong> gaz lensli gaz nozul<br />

8<br />

Gaz Lens<br />

Bir diğer gaz nozzle cinsi de gaz lensidir <strong>ve</strong> koruma<br />

gazının tel olukları içinden geçip gaz akışının daha<br />

uzun mesafede daha sabit <strong>ve</strong> düzgün olmasını<br />

sağlayan bir sisteme sahiptir.<br />

Koruma gazı akışı<br />

Uzun gaz akışının avantajı elektrotun daha uzun çıkıntıya<br />

sahip olması <strong>ve</strong> böylece kaynakçının daha güzel bir<br />

görüntü sağlayabilmesidir. Gaz dağıtıcı ile koruma<br />

gazı sarfiyatı da azaltılabilir.<br />

Güç Kaynağı<br />

<strong>TIG</strong> kaynak güç kaynakları genelde 70-80V açık devre<br />

voltajına sahip olurlar.<br />

Doğru akım ile kaynak yapmak için 400V şebeke volta-<br />

jının alternatif akımını <strong>TIG</strong> işlemi için uygun bir çıkışa<br />

doğrultan <strong>ve</strong> aynı zamanda akım yoğunluğunu kaynak-<br />

çının makina üzerinden ayarladığı değerlere göre değiş-<br />

tiren bir güç <strong>kaynağı</strong> kullanılır.<br />

Modern kaynak makinaları DC modunda <strong>ve</strong> hatta hem<br />

AC hem DC modunda kaynak yapma yeteneğine sahiptir.

<strong>TIG</strong> Üniteleri<br />

<strong>TIG</strong> ekipmanının kontrol sistemi farklı fonksiyon-<br />

larla çok basit ya da gelişmiş olabilir.<br />

En basit <strong>ve</strong>rsiyonunda sadece akım kontrol edile-<br />

bilir <strong>ve</strong> koruma gazı <strong>TIG</strong> torçu üzerindeki küçük<br />

bir valften açılıp kapanabilir.<br />

Daha gelişmiş <strong>TIG</strong> makinaları koruma gazını da<br />

kontrol edebilir böylece ark tutuşmadan önce<br />

kaynak alanına gönderilir <strong>ve</strong> kaynak akımı bitme-<br />

den önce koruma gazının etkilenmesini önler.<br />

Bu hem tungsten elektrotun hem de kaynak havu-<br />

zunun soğutma sırasında atmosferik havadan<br />

korunduğu anlamına gelir.<br />

Dahası, <strong>TIG</strong> makinalarının aynı zamanda tutuşma<br />

servisleri vardır <strong>ve</strong> bu fonksiyon elektrotun<br />

kaynak parçasına yapışmasını önler <strong>ve</strong> böylece<br />

elektrot noktasının zarar görmesi engellenmiş olur.<br />

Bu tutuşma servisi frekansı saniyede 2-4 milyon<br />

periyot <strong>ve</strong> voltajı birkaç bin volta yükseltebilen<br />

yüksek frekans ünitesi (HF) olabilir.<br />

Yüksek frekans <strong>ve</strong> voltaj elektrot noktası <strong>ve</strong><br />

kaynak parçası arasında arkı transfer eden bir<br />

kıvılcım üretilir.<br />

Yüksek frekanslı tutuşma<br />

9<br />

Bir başka tutuşma kontrolü sağlama şekli de tutuş-<br />

ma anında kısa devre akımını limitleyen bir ünite<br />

kullanmaktır. Böylece kaynak başladığında tungs-<br />

ten elektrot noktası yapışmadan doğrudan kaynak<br />

parçası üzerine konabilir. Kontrol elektrot kaynak<br />

parçasından kaldırışldığında yani ark ateşlendiğin-<br />

de kaynak akım yoğunluğunu arttırır.<br />

Bu kontrolün LIFTARC ya da LIF<strong>TIG</strong> gibi farklı<br />

isimleri vardır.<br />

LIFT <strong>metod</strong>u ile tutuşma<br />

Tutuşmanın kontrolü ile ilgili başka olanaklar:<br />

• Eğim kontrolü kaynak başladığında kaynak akımını<br />

arttıran <strong>ve</strong> bittiğinde akımı azaltan bir fonksiyona<br />

sahiptir. Eğim kontrolü özellikle kaynak bittiğinde<br />

gözenek <strong>ve</strong> delik oluşumunu engellemesi açısından<br />

oldukça yararlıdır.<br />

Yukarı eğim Kaynak akımı Aşağı eğim<br />

Eğim servisi<br />

Akım palsı iki kaynak akımı seviyesinin önceden<br />

programlandığı anlamına gelir. Bunlar pals akımı<br />

<strong>ve</strong> baz akımıdır.<br />

Baz akımı sadece arka sahip olmak için gereken<br />

büyüklüktedir.<br />

Baz malzemesinin füzyonu pals akımı mevcutken<br />

ortaya çıkar <strong>ve</strong> kaynak havuzu soğurken baz akımı<br />

vardır ancak ark kurulmuştur.

Pals <strong>ve</strong> baz akım periyotları ayrıca kontrol<br />

edilebilirlerdir.<br />

Amperaj<br />

Pals akım zamanı Baz akım zamanı<br />

Kaynak palslı modda yapıldığında kaynak görüntüsü<br />

kaynak hızına bağlı olarak birbirinin üstine binmiş<br />

punta görüntüsündedir.<br />

Palslı <strong>TIG</strong> <strong>kaynağı</strong>na bir örnek<br />

Birçok çift akım makinaları alternatif akım eğimini<br />

daha karesel yapabilecek kontrol fonksiyonuna sahiptir<br />

<strong>ve</strong> pozitif <strong>ve</strong> negatif yarı-periyotlar arasındaki dengeyi<br />

de kurabilir.<br />

Düzenlenmiş AC eğim görüntüsü<br />

Pals akımı<br />

Baz akım<br />

Saniye<br />

Aluminyum, magnezyum <strong>ve</strong> alaşımları ile <strong>TIG</strong> kaynak<br />

yaparken bu kontrol olanakları oldukça avantajlıdır.<br />

10

<strong>TIG</strong> Kaynak – Tungsten Elektrotların Bilenmesi<br />

<strong>TIG</strong> kaynak için elektrotlar<br />

<strong>TIG</strong> kaynak için kullanılan elektrotlar genelde<br />

tungstenden yapılır.<br />

Saf tungsten çok yüksek ısı rezistansına sahip<br />

olan bir malzemedir <strong>ve</strong> füzyon noktası yaklaşık<br />

3,380oC’dir.<br />

Tungsteni metal oksit ile alaşımlamakla elektrotun<br />

iletkenliği arttırılabilir <strong>ve</strong> böylece yüksek akım<br />

yüklerine dayanıklı hale gelir.<br />

Bu nedenle alaşımlı tungsten elektrotlar daha uzun<br />

ömre <strong>ve</strong> saf tungsten elektrotlara göre daha iyi tutuşma<br />

özelliklerine sahip olur.<br />

Tungsteni alaşımlamak için en sık kullanılan metal<br />

oksitler:<br />

• Toryum oksit ThO2<br />

• Zirkonyum oksit ZrO2<br />

• Lantanyum oksit LaO2<br />

• Seryum oksit CeO2<br />

Tungsten Elektrotlardaki Renk<br />

Göstergeleri<br />

Saf tungsten elektrotlar <strong>ve</strong> farklı alaşımlananlar aynı<br />

görünseler de aralarındaki farkı söylemek imkansızdır.<br />

Bu nedenle her tip elektrot üzerinde belirli bir renk<br />

göstergesi kullanılmaktadır.<br />

Elektrotlar son 10mm’de belirli renklerle işaretlenirler.<br />

11<br />

En çok kullanılan tungsten elektrotlar:<br />

• Saf tungsten yeşil ile işaretlenmiştir. Bu elektrot<br />

genelde aluminyum <strong>ve</strong> aluminyum alaşımlarının<br />

AC <strong>kaynağı</strong>nda kullanılır.<br />

• %2 toryumlu tungsten kırmızı ile işaretlenmiştir.<br />

Bu elektrot alaşımsız / az alaşımlı çeliklerin ya da<br />

paslanmaz çeliklerin <strong>kaynağı</strong>nda kullanılır.<br />

• %2 lantanyumlu tungsten mavi ile işaretlenmiştir.<br />

Bu elektrot <strong>TIG</strong> ile kaynaklanabilen bütün malze-<br />

melerin <strong>kaynağı</strong>nda kullanılmak için uygundur.<br />

Elektrot Ebatları<br />

Tungsten elektrotlar 0.5 – 8mm arasında farklı<br />

çaplara sahiptir.<br />

<strong>TIG</strong> kaynak elektrotları için en sık kullanılan elek-<br />

trot çapları 1.6 - 2.4 - 3.2 <strong>ve</strong> 4 mm.<br />

Elektrot çapı akım yoğunluğu, ne tip elektrota<br />

ihtiyaç duyulduğu <strong>ve</strong> AC ya da DC olması baz<br />

alınarak seçilir.<br />

Bileme Açısı<br />

<strong>TIG</strong> kaynakta iyi sonuç alınmasının başka bir şartı<br />

da tungsten elektrotun doğru bir şekilde bilenmiş<br />

olmasıdır.<br />

DC <strong>ve</strong> negatif polariteyle kaynak yaparken elektrot<br />

noktası daha dar <strong>ve</strong> daha derin nüfuziyet profili<br />

sağlanması için daha konsantre bir arka sahip<br />

olunabilmesi açısından konik olmalıdır.

Aşağıdaki başparmak kuralı tungsten elektrot çapı<br />

<strong>ve</strong> onun bilenmiş nokta uzunluğu arasındaki ilişkiyi<br />

gösterir.<br />

Küçük noktalı açı dar kaynak havuzu <strong>ve</strong> daha bü-<br />

yük noktalı açı daha geniş kaynak havuzu sağlar.<br />

D = 2,5<br />

mm.den az<br />

Yaklaşık 2xD<br />

kadar olmalı<br />

D= 2,5<br />

mm.den fazla<br />

DC kaynak için bilenen tungsten elektrot örneği<br />

Noktalı açının aynı zamanda kaynak derinliğinin nüfu-<br />

ziyeti üzerinde de etkisi vardır.<br />

Yaklaşık 1,5xD<br />

kadar olmalı<br />

Noktalı açı <strong>ve</strong> kaynak havuzu arasındaki bağlantı<br />

12<br />

0.5mm çaplı yatay bir alan elde etmek için<br />

elektrotun ucunu köreltmek tungsten elektrotun<br />

ömrünü uzatır.<br />

Yatay elektrot ucu<br />

AC <strong>TIG</strong> <strong>kaynağı</strong> için tungsten elektrot kaynak<br />

sırasında yuvarlanır çünkü kaynak sırasında oldukça<br />

fazla yüklenir <strong>ve</strong> daha yarım globular bir forma<br />

sahip olur.<br />

AC kaynak için tungsten elektrot

Tungsten Elektrotun Bilenmesi<br />

Elektrotu bilerken ucu bileme diskinin yönünde<br />

olmalıdır. Böylece bileme izleri elektrotun uzunluk<br />

yolunda bulunacaktır.<br />

Yanlış bileme Doğru bileme<br />

13<br />

Elektrotların ekstra iyi bilenmesini sağlamak<br />

için elektrotların bilenmesi için elektrot bileme<br />

makinasına sahip olmak gerekir.<br />

Böyle makinalar çok iyi bileme izleri oluşmasını<br />

sağlayan yönlendirici elmas örtülü diske sahiptir.<br />

Genelde bu makinalar elektrotlar için ayarlanabilen<br />

bileme açısı <strong>ve</strong> böylece düzgün bileme sağlayan bir<br />

gerece sahiptir. Bu makinalar ayrıca, sağlık için çok zararlı<br />

olan tungsten tozunu filtre ederler.<br />

Tungsten bileme makinası

<strong>TIG</strong> Kaynak – Koruma Gazı<br />

Gazlar<br />

Koruma gazının birçok fonksiyonu vardır. Bunlar-<br />

dan biri atmosferik havayı ortadan kaldırmak <strong>ve</strong><br />

böylece kaynak havuzuyla temasını engellemek<br />

<strong>ve</strong> tungsten elektrotun akkor haline gelmesini ön-<br />

lemektir.<br />

Dahası, koruma gazı arktaki akım <strong>ve</strong> ısı transfe-<br />

rinde de önemli rol oynar.<br />

<strong>TIG</strong> kaynak için iki inert gaz kullanılır. Bunlar ar-<br />

gon (Ar) <strong>ve</strong> helyum (He) olup argon daha sık kul-<br />

lanılmaktadır.<br />

İki inaktif koruma gazı birbiriyle karışabilir <strong>ve</strong>ya<br />

her biri azaltıcı etkisi olan başka bir gazla karışa-<br />

bilir.<br />

Gazın azalması demek oksijenle birleşmesi demektir.<br />

<strong>TIG</strong> kaynakla bağlantılı olarak iki azaltıcı gaz hid-<br />

rojen (H2) <strong>ve</strong> nitrojen (N2) kullanılır.<br />

Koruma gazı kaynaklanacak malzemenin cinsine göre<br />

seçilir:<br />

Ar<br />

Ar/H2<br />

Ar/He<br />

He<br />

Alaşımsız / az alaşımlı<br />

çelikler<br />

Paslanmaz çelikler<br />

x x<br />

x<br />

Nikel alaşımlı<br />

Doğru koruma gazı seçimi<br />

x<br />

x<br />

x<br />

Bakır alaşımlı<br />

x x<br />

x<br />

x<br />

Aluminyum alaşımlı<br />

x<br />

x<br />

15<br />

Kaynağın alt kısmını da korumak için azaltıcı<br />

N2/H2 gazlarının karışımını kullanmak yararlı<br />

olacaktır.<br />

Koruma gazları kolay farkedilebilmeleri için stan-<br />

dardize edilmiş renklerle boyalı çelik silindirlerde<br />

temin edilir. Bu nedenle asıl silindirin <strong>ve</strong> üst kısmı-<br />

nın renkleri kullanılır.<br />

Ar<br />

Ar/H2<br />

Ar/He<br />

He<br />

N2/H2<br />

Silindirin rengi<br />

Turkuaz<br />

Turkuaz<br />

Turkuaz<br />

Kah<strong>ve</strong>rengi<br />

Açık gri<br />

Üst kısmının rengi<br />

Turkuaz<br />

Kırmızı<br />

Kah<strong>ve</strong>rengi<br />

Kah<strong>ve</strong>rengi<br />

Kırmızı<br />

Koruma gazı silindirlerindeki renk göstergeleri<br />

Basınç Azaltıcı Valf <strong>ve</strong> Debimetre<br />

Çelik silindirlerdeki basınç 200 – 300 bar arasındadır.<br />

Koruma gazı kullanabilmek için yüksek basınç uygun<br />

çalışma basıncına kadar azaltılmalıdır.<br />

Basınç azaltıcı valf basıncı azaltmak için kullanılır.<br />

Basınç azaltıcı valf asıl silindir basıncının okunabile-<br />

ceği bir ölçü sistemiyle donatılmıştır.

<strong>TIG</strong> kaynakta istenilen gaz akışını ayarlamak için<br />

aşağıdaki resim debimetre ile donatılmış basınç<br />

azaltıcı valfi göstermektedir.<br />

Debimetreli basınç-azaltıcı valf<br />

Debimetrede akan gazla yükselen <strong>ve</strong> litre/dakika-<br />

da gaz akışını okumayı sağlayan küçük bir top<br />

vardır.<br />

Lütfen debimetrenin ölçü tüpünün dikey olarak<br />

yerleştirilmesi gerektiğini <strong>ve</strong> debimetrenin<br />

kullanılan tipte koruma gazı için dizayn edildiğini<br />

<strong>ve</strong> hatalı okuma gibi bir riskinin bulunduğunu<br />

unutmayınız.<br />

16<br />

Bütün basınç azaltıcı valfler debimetre ile dona-<br />

tılmamıştır. Bazı tipler litre ölçüsü ile çalışabilir<br />

ya da ayrı akışmetreye sahip olabilirler.<br />

Litre ölçülü manometre ile çalışan basınç azaltıcı valf<br />

Direk olarak gaz nozulundan ölçen bir debimetre<br />

gaz nozulun başında bulunması istenen koruma<br />

gazı miktarını kontrol edebilir.<br />

Gaz nozulundan direk ölçüm<br />

Debimetre<br />

Gaz nozulu

Koruma gazının miktarı gaz nozulun iç çapına bağlıdır.<br />

Argon tüketimi (l/dak)<br />

Gaz nozulunun iç çapı (mm.)<br />

Koruma gazı miktarı için gösterilen değerler<br />

Çok fazla gaz miktarı gaz nozulundaki çıkış hızını<br />

arttırır. Bu enjektör etkisine bağlı olarak havanın<br />

koruma gazına dönmesine <strong>ve</strong> karışmasına neden<br />

olabilir.<br />

17

<strong>TIG</strong> Kaynağı – Kişisel Gü<strong>ve</strong>nlik<br />

Isı <strong>ve</strong> Kaynak Işığı<br />

Arktan emilen ışık gözlere çok zararlı olup göze<br />

kum kaçmış hissi yaratan “kaynak alması”na da neden<br />

olabilir. Isı emisyonu göz bebeğinde hasar oluşu-<br />

mu sonucu katarakta neden olabilir. Ark<br />

ışığı cilde de çok zararlıdır <strong>ve</strong> açık ciltte ciddi<br />

güneş yanıklarına benzer sonuca neden olur.<br />

Işık <strong>ve</strong> Isıya Karşı Koruma<br />

Kaynak Başlığı<br />

Kaynak koruması gözlerin <strong>ve</strong> yüzün ısı <strong>ve</strong> ışıktan<br />

korunmasıdır <strong>ve</strong> el koruması ya da kaynak başlığı<br />

şeklinde olabilir. Korumalar siyah, derecelendiril-<br />

miş filtre lensleri ile donatılmış olup ışığı azaltarak<br />

gözleri ark radyasyonundan korur. Siyah filtrenin<br />

önünde bu siyah yüzeyi de koruyan bir kapak daha<br />

vardır.<br />

Koruma Filtrelerinin Tipleri<br />

Koruma filtrelerinin tipleri İngiliz ya da Avrupa<br />

standartları ile standardize edilmiş ancak genelde<br />

Alman standardı (DIN) ile tedarik edilmektedir.<br />

Filtre tipi arkın gücüne, odadaki ışığa <strong>ve</strong> kaynak-<br />

çının gözlerine göre seçilmelidir. Kaynak alanı-<br />

nın çevresi de uygun gölgeli olmalıdır. Böylece<br />

arktan emilen ışık kaynakçıyı rahatsız etmeye-<br />

cektir ancak kaynak alanının etrafının çok karan-<br />

lık olması da ark kurulduğunda etrafın görülme-<br />

sini zorlaştırır.<br />

19<br />

Ark <strong>kaynağı</strong> için tavsiye edilen kaynak filtresi yo-<br />

ğunluğu aşağıdaki gibidir. Bu tavsiyeler kılavuz<br />

gibi düşünülebilir. Yeni test metotları gözleri ko-<br />

rumak için >DIN5 yoğunluğunda kaynak filtresi<br />

oluşturmuştur<br />

< 100 A<br />

100 - 300 A<br />

> 300 A<br />

DIN 7- 9<br />

DIN 10-11<br />

DIN 12-14<br />

Kaynak Alanının Korunması<br />

Çalışma alanını koruyarak kaynakçı odadaki diğer<br />

insanları da kaynak ışığından koruyabilir. Dikkatli<br />

bakılırsa ark 10 metre uzaklıktan bile “kaynak alması”na<br />

neden olabilir. Bu nedenle çalışma bölgesine, özel hazırlanmış<br />

perdeler monte edilmelidir.<br />

Çalışma Kıyafetleri<br />

Çalışma kıyafetleri cildi ışık <strong>ve</strong> ısı radyasyonun-<br />

dan korur.

Çalışma Eldi<strong>ve</strong>nleri<br />

Çalışma eldi<strong>ve</strong>nleri elleri <strong>ve</strong> bilekleri ısı <strong>ve</strong> ışık<br />

radyasyonundan korur. Eldi<strong>ve</strong>nler genelde de-<br />

riden yapılır <strong>ve</strong> üst kısmı en az 120 mm uzunlu-<br />

ğunda olmalıdır. Eldi<strong>ve</strong>nler elektriksel gü<strong>ve</strong>nliğe<br />

bağlı olarak kuru tutulmalıdır (elektrikli sızıntı<br />

rezistansı en çok kuru eldi<strong>ve</strong>nlerdedir).<br />

20<br />

Kaynak Alması<br />

Etki<br />

Arktan çıkan <strong>ve</strong> başka parlak parçalardan yansıyan<br />

ışık “kaynak alması”na neden olabilir. Kornea kurur <strong>ve</strong><br />

yarılabilir. “Kaynak alması” çok rahatsızlık <strong>ve</strong>rici bir<br />

durumdur <strong>ve</strong> gözlere kum kaçmış hissi yaratır.<br />

Normalde “kaynak alması” kalıcı hasara neden olmaz<br />

ancak aynı ışığa sürekli maruz kalmak görüş<br />

gücünü azaltabilir.<br />

Tedavi<br />

Soğuk kompres rahatlatır <strong>ve</strong> bazı merhemler anes-<br />

tezik etki yaratır. Eğer ağrı devam ederse size bir<br />

losyon ya da damla önerebilecek bir doktora başvur-<br />

manız gerekir. Bu tarz merhem ya da losyonlar göz-<br />

lerde anestezik etki yaratır <strong>ve</strong> bu etki nedeniyle bile-<br />

me tozları farkedilmeden göze kaçabilir.

Basınçlı Gaz Silindirleri<br />

İsim<br />

Asetilen<br />

(gaz)<br />

Argon<br />

Hidrojen<br />

Hava<br />

Nitrojen<br />

Oksijen<br />

Teknik<br />

Oksijen,<br />

Teknik<br />

Kimyasal<br />

belirleme<br />

C2H2<br />

Ar<br />

H2<br />

–<br />

N2<br />

O2<br />

O2<br />

Uygulama alanları Tüp rengi Bağlantı yivi<br />

Kaynak, kesim <strong>ve</strong> benzeri<br />

Bütün metallerin koruma gazlı<br />

<strong>kaynağı</strong><br />

Bütün kimyasal <strong>ve</strong> metal sanayii<br />

için azaltma – <strong>ve</strong> koruma gazı.<br />

Jeneratör soğutması<br />

Plazma kaynak <strong>ve</strong> kesim<br />

Sıkıştırılmış hava<br />

Gaz hali: metal, kimya, gıda <strong>ve</strong><br />

Elektro sanayileri için koruma<br />

Gazı<br />

Sıvı hali: soğutma <strong>ve</strong> dondurma<br />

Gaz <strong>kaynağı</strong><br />

Alevli kesim<br />

Kaynak, kesim, <strong>ve</strong> benzeri<br />

Basınçlı silindirler baş aşağı olma, devrilme, düşme<br />

<strong>ve</strong> ısıya (güneş ışıkları <strong>ve</strong> kaynama sistemlerinden<br />

gelen ısı) karşı mutlaka korunmalıdırlar. Kolay<br />

ulaşılabilen <strong>ve</strong> kolay hareket ettirilebilen bir konumda<br />

olmalıdırlar. Basınçlı silindirlerin tutulduğu yerlerin<br />

girişlerinde riskleri gösteren bir işaret olmalıdır.<br />

Silindirlerin taşınması<br />

Silindirler uygun <strong>ve</strong> gü<strong>ve</strong>nli bir şekilde arabalarla<br />

taşınmalıdırlar.<br />

21<br />

Silindirik Üst<br />

Bölüm Bölüm<br />

Kırmızı kah<strong>ve</strong>rengi<br />

Açık gri<br />

Açık gri<br />

Siyah Beyaz<br />

Yeşil Siyah<br />

Açık mavi Beyaz<br />

Açık mavi Beyaz<br />

RG iç sağ<br />

24, 32 WG dış sağ<br />

14 yiv/inç<br />

21, 8 WG dış sağ<br />

14 yiv/inç<br />

RG iç sağ<br />

24, 32 WG dış sağ<br />

14 yiv/inç<br />

21, 8 WG dış sağ<br />

14 yiv/inç<br />

21, 8 WG dış sağ<br />

14 yiv/inç

<strong>TIG</strong> kaynakta elektrik gü<strong>ve</strong>nliği<br />

Elektrik akımı <strong>ve</strong> riskleri<br />

Elektrik büyük bir avantaj ama kontrol edilmesi<br />

zor bir unsurdur. Elektrik ark <strong>kaynağı</strong> elektrik<br />

tehlikesi gerekli önlemler alındığında oldukça<br />

azdır.<br />

Açık devre voltajı<br />

Kaynak ekipmanı akım elektrik direktiflerinde<br />

belirtildiği gibi mevcut açık devre voltajlarını<br />

fark edebilmelidir.<br />

Manuel ya da yarı otomatik <strong>uygulama</strong>lar için<br />

ekipman:<br />

• Alternatif akım - 80 V (efektif değer)<br />

• Doğru akım dalga voltajı > 10% 80 V<br />

(efektif değer)<br />

• Doğru akım dalga voltajı < 10% 100 V<br />

(ortalama değer)<br />

• Özel kullanım için taşınabilen ekipman - 70<br />

V (efektif değer)<br />

Şebeke Voltaj Sağlayıcısı<br />

230 ya da 400 V oldukça tehlikelidir ancak<br />

normalde şebeke voltajıyla doğrudan temas<br />

da gerçekleşmemektedir.<br />

Hasarlı İzolasyon<br />

Ana kablonun hasarlı izolasyonu sızıntılara <strong>ve</strong><br />

tehlikeli temaslara neden olabilir.<br />

23<br />

Toprak Koruması<br />

Bütün makinalar özellikle de eski tip olup çift<br />

izolasyonlu olmayanlar mutlaka topraklanmalıdır.<br />

Kaynak Ekipmanının Bakımı<br />

Normal yırtılma <strong>ve</strong> hasarları düzeltebilmek için<br />

kaynakçı günlük kontroller yapmalıdır. Ekipman<br />

aynı zamanda kullanım gü<strong>ve</strong>nliği <strong>ve</strong> operasyon<br />

koşulları için düzenli olarak bakımdan geçiril-<br />

melidir.<br />

<strong>TIG</strong> Kaynakta Elektrik Gü<strong>ve</strong>nliği<br />

Güç Kaynağı<br />

Hem doğru hem de alternatif akımlı güç kaynak-<br />

ları <strong>TIG</strong> <strong>kaynağı</strong> için kullanılır. Bu güç kaynak-<br />

larının açık devre voltajları örtülü elektrotlarla<br />

yapılan normal ark <strong>kaynağı</strong> ekipmanları ile nere-<br />

deyse aynı aralıklardadır.<br />

Kaynak makinası genellikle arkın tutuşması için<br />

yüksek frekans servisi ile de donatılmıştır.<br />

Eğer makina yüksek frekans servisi ile donatıl-<br />

mamışsa örtülü elektrotlarla yapılan normal ark<br />

<strong>kaynağı</strong> direktiflerine göre de kullanılabilir. An-<br />

cak eğer makina yüksek frekans hizmeti ile dona-<br />

tılmışsa elektrik riskleri artmış demektir bu neden-<br />

le de sadece kuru ortamlarda kullanılmalıdır.

İlk Bağlantı<br />

Şebeke Bağlantısı<br />

Şebeke bağlantıları makinaya özellikle de kaynak<br />

makinalarına eğitimli kişiler tarafından yapılmalıdır.<br />

Kaynak makinalarının montajı yapılırken genellikle<br />

iki hata oluşur:<br />

• Kabloların yanlış bağlantıları<br />

• Kayıp ya da yanlış takılmış kablo guddesi<br />

Örneğin, kaynak makinasının üç mengenesine üç-<br />

kutuplu kablo bağlanması gibi durumlarda yanlış<br />

bağlantı oluşur. Bir faz ya da toprak bağlantısı yanlış<br />

olabilir bu nedenle makinanın kasası da canlı (elektrik<br />

yüklü) olur <strong>ve</strong> böyle bir durumda makinaya dokunmak<br />

çok tehlikelidir.<br />

24<br />

Yanlış Doğru

İkincil Bağlantı<br />

Kablolar <strong>ve</strong> Bağlantılar<br />

Bütün kablolar <strong>ve</strong> bağlantılar izole edilmelidir.<br />

Bu bütün bağlantıların izolasyonlu birleştirmeler<br />

ile yapılması <strong>ve</strong> çok sık görülmemekle birlikte<br />

metal kablo ringlerinin de cıvata ile tutturulması<br />

demektir.<br />

Eğer kablonun izolasyonu hasarlıysa kablo değiş-<br />

tirilmeli ya da izolasyon onarılmalıdır. Elektrik ark<br />

<strong>kaynağı</strong>nda kablonun çapraz geçişinin mevcut<br />

devreye göre yeterince büyük olması çok önemlidir.<br />

Yırtık özler, çok ince kablolar ya da zayıf anahtarlar<br />

düzensiz kaynak akımı sağlar <strong>ve</strong> zararlı sonuçlar<br />

yaratacak istemsiz ısınmalara neden olur.<br />

25

<strong>TIG</strong> Kaynak – Duman Üretimi<br />

Kaynak Dumanları <strong>ve</strong> <strong>TIG</strong> Kaynakla ilgili<br />

Genel Bilgiler<br />

<strong>TIG</strong> <strong>kaynağı</strong>n başında neredeyse hiç ya da çok az<br />

kaynak dumanı çıkar. Ancak bu <strong>TIG</strong> <strong>kaynağı</strong>n<br />

herhangi zararlı maddeler çıkarmadığı anlamına<br />

gelmez.<br />

Solunan havanın konsantrasyonunu etkileyen<br />

farklı faktörler vardır, ör. Akım yoğunluğu, çelik<br />

kalitesi (alaşımsız, düşük alaşımlı <strong>ve</strong> yüksek<br />

alaşımlı çelikler)<br />

Kaynak Dumanı <strong>ve</strong> Gazlar<br />

Azotlu Gazlar<br />

Koruma gazı ile kaynak yaparken azotlu gazlar<br />

ortaya çıkar. Bu gazlar nitrojen <strong>ve</strong> oksijen arasın-<br />

daki kimyasal tepkimelerin ürettiği yüksek miktar-<br />

da ısıdan dolayı meydana gelir.<br />

Azotlu gazlar aynı zamanda nitrik oksitler <strong>ve</strong> başka<br />

isimlerle anılan elementlerin ortak adıdır.<br />

Sadece bu ikisinin sabit TLV’si vardır (Eşik Limit<br />

Değeri). Nitrojen oksitin TLV’si (NO) 25 PPM.<br />

Nitrojen dioksitin TLV’si (NO2) 3 PPM.<br />

Eğer nitrojen dioksit <strong>ve</strong> ozon karışırsa (ki <strong>TIG</strong> kay-<br />

nağında olan budur) ortaya diğer azotlu gazlardan<br />

daha zehirli olan nitrojen pentoksit çıkar.<br />

Azotlu gazlar sadece hafif tahrişlere neden olur <strong>ve</strong><br />

bunu kısa zaman içinde anlamak çok mümkün değil-<br />

dir. TLV’den yüksek konsantrasyonlara maruz kalın-<br />

dığında bu birleşim ciğerlere pulmoner ödem gibi<br />

daha büyük zarar <strong>ve</strong>rir.<br />

27<br />

Ozon<br />

Ozon havadaki oksijen <strong>TIG</strong> <strong>kaynağı</strong>ndaki gibi<br />

ultraviyole radyasyonlarına maruz kaldığında<br />

ortaya çıkar. UV-radyasyonunda ozonun ortaya<br />

çıkmasını sağlayan birkaç dalga uzunluğu aralığı<br />

vardır. Bu dalga uzunluklarının en <strong>ve</strong>rimli bölüm-<br />

leri 130 – 175nm arasında olup en yakındaki hava<br />

katmanı tarafından koruma gazının içinden absor-<br />

be edilir <strong>ve</strong> büyük miktarlarda ozon üretilir. Bu<br />

oksijendeki yüksek emiş yüzünden meydana gelir.<br />

Koruma gazında hiç emiş yoktur <strong>ve</strong> dolayısıyla<br />

hiç ozon üretimi de yoktur. Ozonun TLV’si<br />

1.0 PPM’dir.<br />

UV-radyasyon<br />

Koruma gazı<br />

Elektrod<br />

Gaz nozulu<br />

Hava<br />

katmanında<br />

ozon üretimi<br />

yoğundur<br />

Azotlu gazların aksine ozon kendine has kokusu<br />

sayesinde oldukça kolay farkedilebilir. Düşük<br />

konsantrasyonlarda bile ozon gözleri çok rahatsız eder<br />

<strong>ve</strong> solunumla ilgili problem yaratır. Baş ağrısı <strong>ve</strong> hal-<br />

sizliğe neden olabilir <strong>ve</strong> uzun süre maruz kalınırsa<br />

akciğer fonksiyonlarında azalma bile görülür.<br />

Demir Oksit<br />

Demir, çelikteki en önemli elementtir. Demirin ısıtılma-<br />

sı içinde demir oksit bulunan duman oluşumuna neden<br />

olur. Çok miktarda demir oksitin solunması akciğer<br />

fonksiyonlarında azalmaya neden olur.

Mangan<br />

Mangan, mangan içeren çeliklerin <strong>kaynağı</strong>ndan<br />

sonra ortaya çıkar ör. alaşımsız <strong>ve</strong> az alaşımlı çelikler...<br />

Mangan başağrıları, zayıflık, iştahsızlık <strong>ve</strong><br />

uyku problemleri gibi sonuçlara neden olarak beyni<br />

etkiler.<br />

Mangan solunumla ilgili bütün unsurlar için de çok<br />

zararlıdır <strong>ve</strong> zatürre riskini arttırır. Yüksek konsan-<br />

trasyonlu olanları da metalik duman oluşturur.<br />

Krom<br />

Düşük <strong>ve</strong> yüksek alaşımlı çeliklerde kaynak yapıldı-<br />

ğında krom da açığa çıkar. Krom 3 <strong>ve</strong> Krom 6 arasın-<br />

daki farklar aşağıda belirtilmiştir:<br />

Krom 3 için TLV 0.5 mg/m3.<br />

Krom 6 için TLV 0.02 mg/m3.<br />

Hem krom 3 hem de krom 6 alerji oluşumuna da neden<br />

olurlar ör: paslanmaz çelik <strong>kaynağı</strong>nda yüzde döküntü-<br />

lere neden olabilir. Krom 6 solunum yollarına ciddi<br />

hasarlara neden olur <strong>ve</strong> ağız, geniz <strong>ve</strong> boğazda yaralara<br />

neden olabilir. Aynı zamanda kronik bronşit riski de<br />

vardır. Krom 6 aynı zamanda kanserojen içeriklidir.<br />

Nikel<br />

Nikel düşük <strong>ve</strong> yüksek alaşımlı çeliklerin <strong>kaynağı</strong>nda<br />

ortaya çıkar.<br />

Nikelin TLV’si 1 mg/m3 (zor çözünen bileşimler)<br />

Nikelin TLV’si 0.1 mg/m3 (çözünen bileşimler).<br />

Nikelin alerji yapma riski çok yüksek olup astım<br />

benzeri hastalıklara da neden olabilir. Nikel de aynı<br />

zamanda kanserojen içeriklidir.<br />

Hijyenik Limit Değerleri<br />

Eşik Limit Değerleri (TLV)<br />

Danish National Labour Inspection kaynakçıları koru-<br />

ma altına alabilmek için solunan havadaki zararlı ele-<br />

mentlerin en yüksek izin <strong>ve</strong>rilen konsantrasyonları için<br />

eşik değerleri belirlemiştir (TLV). TLV bir gün içinde<br />

solunan havadaki zararlı elementlerin izin <strong>ve</strong>rilen en<br />

yüksek miktarlarının ortalamasını gösterir.<br />

28<br />

Konsantrasyon PPM (parts per million) cm3/m3<br />

ya da mg/m3 ile belirtilir.<br />

TLV’ler elementlerin şu anda bilinen etkileri baz<br />

alınarak hesaplanmıştır. Bu etkilerle ilgili yeni bil-<br />

giler edinilmesi durumunda TLV’ler de revize edile-<br />

ceklerdir. TLV’ler zararlı <strong>ve</strong> zararsız konsantrasyon-<br />

lar arasında kesin limitler olarak düşünülmemelidir<br />

çünkü böyle limitler yoktur. Sadece hava kirliliğini<br />

TLV seviyesine düşürmek de eşit olarak düşünülme-<br />

melidir.<br />

Hava kirliliğine neden olan bir elementin TLV seviyesi<br />

sağlığa zararlı olsa bile hava kirliliğini TLV’lerden farklı<br />

tutmaya çalışmak her zaman kesin <strong>ve</strong> doğru sonuçlar<br />

<strong>ve</strong>rmez.<br />

Eşik Limit Değerlerini Aşmak<br />

Genelde TLV’ler 8 saatlik bir çalışma günü için izin <strong>ve</strong>ri-<br />

len en yüksek ortalama konsantrasyon değerleridir. Ancak<br />

eğer konsantrasyonlar genelde TLV’lerin altında kalıyorsa<br />

bazı TLV aşma miktarlarına izin <strong>ve</strong>rilebilir çünkü zamana<br />

dayalı ortalama TLV yine limitler içinde kalacaktır. Ancak<br />

bu aşma miktarında çalışma saatleri de önemli olup günlük<br />

toplam çalışma saati standartların altında ise TLV aşımına<br />

izin <strong>ve</strong>rilmemelidir.<br />

Her durumda ne kadar zaman <strong>ve</strong> ne kadar aşmanın mevcut<br />

olduğuna dikkat edilmelidir.<br />

Aşağıdaki tablo15 dakikalık periyotlardaki ortama TLV’<br />

yi geçmeksizin TLV aşma miktarlarını göstermektedir.<br />

Aşağıdaki figürler sadece başparmak kuralı ile anlaşılır.<br />

GV < 1<br />

1 < GV < 10<br />

10 < GV < 100<br />

100 < GV < 1.000<br />

İzin <strong>ve</strong>rilen aşma<br />

3 X GV<br />

2 X GV<br />

1.5 X GV<br />

1.25 X GV

Aşağıdaki izin <strong>ve</strong>rilen aşma tablosunu hesaplarken<br />

PPM gazlar <strong>ve</strong> buhar için <strong>ve</strong> mg/m3 parçalar<br />

(toz dumanları <strong>ve</strong> sis) için kullanılır.<br />

TLV esası = 1 PPM bu nedenle 15 dakikalık periyotlar<br />

için maksimum 1x3= 3PPM’e izin <strong>ve</strong>rilebilir. TLV<br />

esası = 10 PPM bu nedenle maksimum 10x2= 20PPM’e<br />

izin <strong>ve</strong>rilebilir. Ve son olarak TLV esası = 50 PPM bu<br />

nedenle maksimum 50x1,5= 75PPM’e izin <strong>ve</strong>rilebilir.<br />

İzin <strong>ve</strong>rilen günlük TLV aşma değerleri zamana bağlı<br />

ortalama TLV değerine göre hesaplanmaktadır.<br />

Eşik Limit Değeri<br />

Demir oksit<br />

Krom 3<br />

Krom 6<br />

Mangan<br />

Nikel, zor çözünen<br />

bileşimler<br />

Nikel<br />

Çözünebilen<br />

bileşimler<br />

Nitrojen oksit<br />

Nitrojen dioksit<br />

Ozon<br />

PPM<br />

-<br />

-<br />

-<br />

-<br />

-<br />

-<br />

25.0<br />

3.0<br />

0.1<br />

TLV tablosu<br />

mg/m3<br />

3.5<br />

0.5<br />

0.02<br />

1.0<br />

1.0<br />

0.1<br />

30.0<br />

5.6<br />

0.2<br />

Hava Kirliliği Nasıl Önlenir<br />

İşlem Havalandırması<br />

İşlem havalandırması atölyedeki hava kirliliği için gerekli<br />

olan en önemli teknik terimlerden biridir. Ancak bu her<br />

bağlantıda havalandırmanın da çalışma çevresinin gelişimi<br />

için gerekli olduğu anlamına gelmez. İyi bir havalandırma<br />

sistemi ile her seferinde gelişme yoluna gidilmek zorunda<br />

kalınmaz <strong>ve</strong> böylece problem daha çıkmadan engellenmiş<br />

olur.<br />

29<br />

Havalandırma iki gruba ayrılabilir:<br />

• Konfor havalandırma<br />

• İşlem havalandırması<br />

İşlem havalandırması sağlıklı <strong>ve</strong> gü<strong>ve</strong>nli bir çalışma<br />

ortamı hazırlamak demektir. Öte yandan konfor hava-<br />

landırma ise iyi bir çalışma ortamı için en iyi koşulları<br />

sağlamak için yapılan refahı arttırıcı daha düzenleme<br />

yoluna giden bir işlemdir. Daha önce de bahsedildiği<br />

gibi istenmeyen bütün etkilerin hava kirliliği şeklinde<br />

görünmesini engeller.<br />

İşlem havalandırması üç büyük gruba ayrılabilir:<br />

• Kaynak alanının havalandırması<br />

• Kaynak kabininin havalandırması<br />

• Genel havalandırma sistemi<br />

Kaynak dumanını ortadan kaldırmak için üç havlandır-<br />

ma tipini de mümkün olduğunca çok kullanmak<br />

gerekmektedir.<br />

Kaynağın sonucu olarak meydana gelen hava kirliliğine<br />

çözüm bulunmadan kaynak işlemlerinin yapılmaması<br />

gerekir.<br />

Mümkünse kirli hava kaynakçının soluyacağı seviyeye<br />

gelmeden ortadan kaldırılmalıdır <strong>ve</strong> boş havaya<br />

karıştırılmalıdır.<br />

Eğer içerideki üretim hatlarında kaynak dumanlarının<br />

ortadan kaldırılması mümkün değilse odanın havalandırma<br />

sistemi hava karışımının hijyenik limitleri aşmayacağı<br />

seviyeye göre yeniden düzenlenmelidir.

Kaynak alanının havalandırması<br />

Kaynak alanının havalandırması kirli havanın<br />

üretildiği yerden giderilmesi için mevcut olan bir ha-<br />

valandırma sistemidir. Bu tip havalandırma birçok<br />

değerli avantaja sahiptir çünkü bu sistem genel hava-<br />

landırma sistmeinde yapılacak olan işlemleri azaltır<br />

<strong>ve</strong> genel havalandırma sistemine kıyasla daha iyi<br />

ortam havasına sahip olma şansı sunar.<br />

Mevcut duman emme üniteleri çok farklı dizaynlarla<br />

sunulmaktadır ör: swi<strong>ve</strong>l kolu, her zaman yapılan<br />

kaynak ya da kesme işlemlerine adapte edilebilen<br />

esnek hortum...<br />

Duman emmeli maske<br />

Emme ünitesi<br />

30<br />

Emme ünitesi<br />

Mıknatıs<br />

Esnek hortum<br />

Kaynak alanı havalandırma sistemine ihtiyaç duyulmasının<br />

nedenlerinin başında çok <strong>ve</strong>rimli olması, kullanım<br />

kolaylığı, az ses üretimi <strong>ve</strong> kaynak işlemi üzerinde herhangi<br />

negatif etkiye sahip olmamasıdır. Eğer bu ihtiyaçlar <strong>ve</strong> sonuç<br />

arasında uyuşma yoksa duman emme ünitesi kullanılmaz <strong>ve</strong><br />

yapılan yatırımlar boşa gider.<br />

Emme ağızı<br />

Emme ünitesi<br />

Emme ünitesine<br />

giden esnek<br />

hortum

Kaynak kabininin havalandırılması<br />

Yukarıda bahsedilen havalandırmaya ek olarak<br />

duman emme sistemleri kabinlerde de kullanılabilir.<br />

Bu tip havalandırma sadece kabin içini havalandırır.<br />

Bu tepesinde duman emme ünitesi olan bir masa da<br />

olabilir.<br />

Genel havalandırma<br />

Genel havalandırma sistemi çalışma ortamındaki genel<br />

havanın mümkün olan en iyi seviyeye gelmesini sağla-<br />

mak için kullanılır.<br />

31

<strong>TIG</strong> Kaynak – Dolgu Malzemeleri – Kaynak Teknikleri<br />

Dolgu Malzemeleri<br />

Kaynak sırasında torç kaynak yönüne 80 - 90º dik<br />

açıyla yaklaşıyor olmalıdır.<br />

Dolgu teli baz malzemeye 10-20ºlik bir açıyla sürü-<br />

lüyor olmalıdır.<br />

Kaynak <strong>metod</strong>u MIG/MAG kaynağa oldukça benzer<br />

olup sol taraftan yapılan küçük dalma hareketleri ile<br />

yapılır.<br />

10-20°<br />

Kaynak yönü<br />

80-90°<br />

Kaynak sırasında dolgu telini gaz nozulundan gelen<br />

gaz akışı ile aynı hizada tutmak çok önemlidir.<br />

33<br />

Bu erimeyi önler <strong>ve</strong> hala sıcak olan telin hava ile<br />

temas ederek oksitlenmesini engeller.<br />

Kaynak yönü<br />

Dolgu telindeki her türlü kirlenme <strong>ve</strong> oksitlenme<br />

kaynak havuzunu kirletir.<br />

Kaynakçının kirli, yağlı ya da nemli dolgu telleri<br />

kullanmaması çok önemlidir.<br />

Yağ <strong>ve</strong> kir çoğunlukla kullanılan kirli eldi<strong>ve</strong>nlerden<br />

gelmektedir. Bu nedenle dolgu telini kaynaktan önce<br />

aseton gibi bir malzeme ile silmek iyi bir fikir olabilir.<br />

Hem dolgu telindeki hem de kaynak alanındaki yağ <strong>ve</strong><br />

nem gözenek, hidrojen çatlakları gibi kaynak hatalarına<br />

neden olabilir.

Uç Kaynaklarında Görülen Hatalar<br />

Giriş<br />

Teknolojik gelişmeler çelik malzemelere olan talep-<br />

lerin arttığını <strong>ve</strong> bu nedenle gerginlik kuv<strong>ve</strong>ti daha<br />

da gelişmiş yeni malzemelerin üretildiğini <strong>ve</strong> bu<br />

gelişmelerin sürekli olduğunu gösterir.<br />

Bu yeni malzemelerin kullanımı kullanılan malze-<br />

melerin ebatlarının küçülmesini sağlamaktadır. Böylece<br />

eskiden 8mm plaka kullanmanız gerekirken şimdi 6mm<br />

kalınlığındaki plakalarla da istediğiniz kaynak sonucunu<br />

alabilmek mümkündür.<br />

Uç <strong>kaynağı</strong> yaparken eğer malzeme ebatı küçülmüşse,<br />

kaynak alanı da küçülür.<br />

Bu gelişmeler bölgesel olup genel kaynak kalitesine<br />

olan talebi arttırmaktadır.<br />

Kaynağa olan talepteki artış <strong>TIG</strong> <strong>kaynağı</strong>n daha çok<br />

kullanıldığı anlamına da gelmektedir.<br />

Kalite talepleri öncelikle mühendisler, kaynak teknis-<br />

yenleri <strong>ve</strong> kaynakçı tarafından yapılmaktadır.<br />

Mühendis imalatın genel dizaynından sorumludur.<br />

Kaynak teknisyenleri doğru kaynak <strong>metod</strong>unu belirle-<br />

mek, kaynak prosedürlerini detaylandırmak <strong>ve</strong> iç<br />

kontrolü yapmaktan sorumludur.<br />

Kaynakçı mevcut kaynak işini yürütür <strong>ve</strong> bu nedenle<br />

<strong>kaynağı</strong>n kalitesinden sorumludur.<br />

35<br />

Her ne kadar kaynak işiyle alakası olan herkes<br />

sorumluluklarının bilincinde olsa da kaynak hataları<br />

meydana gelebilir.<br />

Bu nedenle hataların oluştuğu bölüm kaynakçının<br />

sorumlu olduğu kaynak işlemi bölümü olsa bile<br />

oluşacak hatalar için kaynakçı suçlanmamalıdır.<br />

Aşağıdaki bölümlerde kaynakçının sebep olabile-<br />

ceği uç <strong>TIG</strong> kaynaklarındaki hatalardan bahsedile-<br />

cektir.<br />

DS/ISO 6520 Kaynak Hatalarının<br />

Belirtilmeleri <strong>ve</strong> Tanımları<br />

DS/ISO 6520 kaynak sırasında oluşan hataların<br />

tanımları <strong>ve</strong> belirtilmeleri için geçerli olan bir ulus-<br />

lararası standarttır.<br />

Standart, görünen <strong>ve</strong> kontrol edilemeyen hatalar da<br />

dahil olmak üzere bütün hataları kapsar.<br />

Hata tipleri 6 temel gruba ayrılmıştır:<br />

• Çatlaklar<br />

• Gözenekler<br />

• Enklüzyonlar<br />

• Füzyon <strong>ve</strong> nüfuziyet eksikliği<br />

• Şekilsizlik<br />

• Yukarıdaki grupların hiçbirine ait olmayan diğer<br />

hatalar<br />

Standart bütün hataları şekillerle açıklamıştır.

Sütun 1<br />

Sütun 2<br />

Sütun 3<br />

Sütun 4<br />

Sütun 5<br />

Sütun 6<br />

Bütün hata tiplerini bir numara ile belirtir<br />

Radyografik değerlendirme ile alakalı harf<br />

Gruplarını belirtir IIW<br />

(Uluslararası Kaynak Enstitüsü)<br />

Hata belirtilmesini Danca, İngilizce <strong>ve</strong><br />

Fransızca’da gösterir. Almanca belirtmeler<br />

Ek B’dedir.<br />

Açıklamayı İngilizce gösterir<br />

Açıklamayı Danca gösterir<br />

Daha fazla açıklama gerektiğinde yapılan<br />

şekilli gösterimdir.<br />

DS/ISO 6520 hataların büyüklükleri için herhangi bir<br />

gereksinime sahip değildir <strong>ve</strong> bu nedenle bir <strong>kaynağı</strong>n<br />

değerlendirmesi için uygun değildir.<br />

İşaretlemenin göstergesinin görünen değerlendirmesi<br />

DS/R 325 ile yapılmıştır.<br />

36<br />

Kaynak Hataları<br />

Çatlaklar<br />

<strong>TIG</strong> <strong>kaynağı</strong>yla alakalı çatlaklar çok nadir görülür<br />

ancak bazen hem dikey hem yatay çatlaklar görü-<br />

lebilir.<br />

Çatlaklar kaynak metalinde ısıdan etkilenen bölgede<br />

ya da ana metalde görülebilir.<br />

Hata tipi no. 100

<strong>TIG</strong> <strong>kaynağı</strong>nda en sık görülen çatlaklar bitiş kraterinde<br />

görülür <strong>ve</strong> krater çatlağı adı <strong>ve</strong>rilir.<br />

Hata tipi no. 104<br />

Çatlak oluşumunun nedenleri:<br />

• Slope down fonksiyonunun kullanılmaması ya da<br />

hatalı kullanımı<br />

• Çok küçük ya da fazla dikiş<br />

• Yanlış kaynak sırası<br />

• Kaynak alanının çok hızlı soğuması<br />

• Ön ısıtma <strong>ve</strong> son ısıtma <strong>uygulama</strong>larının yapılma-<br />

ması ya da yanlış yapılması<br />

37<br />

Delikler<br />

DS/ISO 6520’ye göre delikler yanlış gaz kullanımından<br />

dolayı oluşur.<br />

Delikler bazen bu hatanın oluşumuna bağlı olan birçok<br />

nedenden dolayı <strong>TIG</strong> <strong>kaynağı</strong>nda da görülür.<br />

Hata tipi no. 200<br />

Gözenek oluşumunun nedenleri:<br />

• Az ya da saf olmayan koruma gazı<br />

• Olukların <strong>ve</strong> dolgu tellerinin yanlış temizlenmesi<br />

• Koruma gazı akışının yanlış ayarlanması<br />

• Torçun yanlış eğimle kullanılması<br />

• Yanlış boyutta gaz nozulu kullanımı<br />

• Kaynak sonunda koruma gazının çok hızlı devreye<br />

girmesi<br />

• Duman emme ünitesinin yanlış yere kurulumundan<br />

dolayı oluşan hava akımı<br />

• Sızıntı yapan hortum bağlantıları<br />

• Kaynak öncesi <strong>TIG</strong> torçunun yetersiz havalandırıl-<br />

ması

Büzüşen Delikler<br />

Büzüşen delikler de kaynak sonunda oluşur.<br />

Hata tipi no. 202<br />

Bu hata kaynak metali çok hızlı katılaştığında oluşur.<br />

Bu durum kaynak akımına kaynak metalinin daha yavaş<br />

katılaşmasını sağlayan slope down fonksiyonu uygulanarak<br />

giderilebilir.<br />

Metal Enklüzyon<br />

Tungstenin enklüzyonu <strong>TIG</strong> <strong>kaynağı</strong>n en büyük<br />

problemlerinden biridir.<br />

Kaynaktaki tungstenin enklüzyonu tungstenin genleşme<br />

katsayısı çelikten farklı olduğu için çatlaklar sonucunda<br />

oluşur.<br />

Hata tipi no. 304<br />

38<br />

Tungstendeki bu enklüzyonların nedenleri:<br />

• Tungsten elektrotun ucu kaynak havuzuna ya da<br />

oluklara değmiş olabilir.<br />

• Elektrotun ucu yanlış açıyla bilenmiş<br />

• Elektrotun tipi <strong>ve</strong> çapı yanlış<br />

• Çok uzun yapışma mesafesi<br />

Füzyon <strong>ve</strong> Nüfuziyet Yetersizliği<br />

Füzyon <strong>ve</strong> nüfuziyet yetersizliği kaynak metali <strong>ve</strong><br />

ana metal ya da kaynak bölümleri arasındaki füzyon<br />

yetersiz olduğunda ortaya çıkan bir hatadır.<br />

Füzyon yetersizliği tabanda da meydana gelebilir.<br />

<strong>TIG</strong> kaynak <strong>metod</strong>unun yüksek nüfuziyet yetene-<br />

ğine bağlı olarak bu hata <strong>TIG</strong> kaynakta çok sık<br />

görülmez.<br />

Hata tipi no. 400<br />

Füzyon <strong>ve</strong> nüfuziyet yetersizliklerinin oluşma<br />

nedenleri:<br />

• Çok az akım yoğunluğu<br />

• <strong>TIG</strong> torçunun yanlış eğim açısı ile tutulması<br />

• Dolgu telinin çok fazla sürülmesi<br />

• Dolgu telinin çapının çok büyük olması

Kaynak kökünde füzyon yetersizliği<br />

Bu hata kaynak kökündeki nüfuziyet tamamlan-<br />

mazsa ortaya çıkar. <strong>TIG</strong> kaynak <strong>metod</strong>unun yük-<br />

sek nüfuziyet yeteneğine bağlı olarak bu hata <strong>TIG</strong><br />

kaynakta çok sık görülmez.<br />

Hata tipi no. 402<br />

Kaynak kökündeki füzyon yetersizliği oluşumunun<br />

nedenleri:<br />

• Kaynak hazırlıklarının yanlış adaptasyonu<br />

• Çok büyük “kök burnu” (V-hazırlığının ucunun<br />

bileme yoluyla yeterince körleştirilmemesi)<br />

• Çok küçük kaynak akım yoğunluğu<br />

• <strong>TIG</strong> torçunun yanlış eğim açısı ile tutulması<br />

• Çol büyük tel çapları<br />

Undercut (yanal kesik)<br />

Undercut (yanal kesik) kaynak metali <strong>ve</strong> ana metal arasında<br />

hem<br />

önde hem arkada oluşabilir.<br />

Hata tipi no. 501<br />

39<br />

Undercut (yanal kesik) oluşumunun nedenleri:<br />

• Çok yüksek kaynak akım yoğunluğu<br />

• Çok uzun ark<br />

• <strong>TIG</strong> torçunun yanlış eğimde tutulması<br />

• Dolgu telinin azlığı<br />

• Dolgu telinin yanlış yere sürülmesi<br />

Kaynak Malzemesinin Fazlalığı<br />

Kaynak malzemesinin fazlalığı kaynak sonucunun<br />

undercut (yanal kesik) gibi bir görüntüye sahip olmasına neden<br />

olur.<br />

Dahası kaynak malzemesi fazlalığı gereksiz kaynak<br />

masraflarına da neden olur.<br />

Hata tipi no. 502<br />

Kaynak malzemesi fazlalığı genelde dolgu telinin<br />

fazla olmasından dolayı oluşur.

Aşırı Nüfuziyet<br />

Aşırı nüfuziyet kaynak metalinin kaynak metali <strong>ve</strong><br />

ana metal arasında bir yerden fışkırması <strong>ve</strong> o böl-<br />

genin zayıflaması sonucunda oluşur.<br />

Hata tipi no. 504<br />

Aşırı kök nüfuziyetinin oluşma nedenleri:<br />

• Çok yüksek kaynak akımı<br />

• Çok büyük “kök burnu” (V-hazırlığının ucunun<br />

bileme yoluyla yeterince körleştirilmemesi)<br />

• Dolgu telinin yanlış sürülmesi<br />

• Orta <strong>ve</strong> bitiş noktalarında çok sıcak kaynak<br />

Eksik Doldurulmuş Hazırlık<br />

Hazırlıkların eksik doldurulması kaynak metalinin depozite<br />

oranının yetersiz olmasına <strong>ve</strong> böylece kaynak metalinde kanal<br />

oluşumuna neden olur.<br />

Hata tipi no. 511<br />

40<br />

Eksik doldurulmuş hazırlığın oluşma nedenleri:<br />

• Dolgu telinin yetersiz kalması<br />

• Dolgu telinin yanlış sürülmesi<br />

• Çok sıcak kaynak<br />

Kökün Bükülmesi<br />

Kaynak metali sertleşirken kökteki uç kaynaklarında<br />

büzülmelerden dolayı dar oluk oluşmasıdır.<br />

Hata tipi no. 515<br />

Kök bükülmesinin oluşumunun nedenleri:<br />

• Dolgu telinin yetersiz sürülmesi<br />

• Orta <strong>ve</strong> bitiş kaynaklarında çok sıcak kaynak

Metalurji – Paslanmaz Çelikler<br />

Genelde<br />

Paslnamaz çelik, farklı alaşım elementleri ile alaşım-<br />

lanarak paslanmayı önleyecek hale getirilen bütün<br />

çeliklerin genel adıdır.<br />

Ancak paslanmaya karşı dirençli çelikler de farklı<br />

maddelerle olan etkileşim nedeniyle paslanabilirler.<br />

“Paslanmaz çelik” isminin yanlış olduğu düşünüle-<br />

bilir çünkü kromun da pasa karşı direnişli olmak<br />

için başka elementlerle alaşımlanmış haline de<br />

“paslanmaz çelik” denir.<br />

İlerleyen bölümde alaşım elementlerinin kimyasal<br />

isimleri belirtilmiştir. Aşağıda kimyasal sembolleri<br />

<strong>ve</strong> isimleri bulabilirsiniz.<br />

Cr<br />

C<br />

Ti<br />

Nb<br />

N<br />

Mo<br />

Ta<br />

Krom<br />

Karbon<br />

Titanyum<br />

Niobyum<br />

Nitrojen<br />

Molibden<br />

Tantal<br />

Paslanmaz çelikler<br />

Krom<br />

alaşımlılar<br />

Krom-Nikel<br />

alaşımlılar<br />

41<br />

Paslanmaz Çelik Tipleri<br />

Paslanmaz çelikler demir, krom, nikel, mangan,<br />

molibden, titanyum, niobyum, karbon <strong>ve</strong> diğer<br />

elementlerin alaşımlarıdır.<br />

Paslanmaz çelikler üç ana gruba ayrılır <strong>ve</strong><br />

bununla birlikte aşağıdaki tabloda da görüldüğü<br />

üzere başka küçük gruplar da oluşabilir.<br />

Gruplandırma kristal yapıya bağlı olarak yapılır.<br />

Ancak gördüğünüz gibi prensipte iki grup vardır:<br />

• Krom alaşımlı tipler<br />

• Krom-nikel alaşımlı tipler<br />

Krom- nikel alaşımlarında martensit olanlar yüksek<br />

karbon yoğunluğuna bağlı olarak sertleştirilebilirler.<br />

Diğer tipler ısı-<strong>uygulama</strong>ları ile sertleştiremezler.

Krom alaşımlı Çelikler<br />

Martensit Paslanmaz Çelikler<br />

Bu çelik grubu 0.1-1.0% karbon içeriğine sahiptir.<br />

Cr içeriği 13 - 18% arasında değişir.<br />

Bu çelikler maryaslanan <strong>ve</strong> hava ile sertleşebilen<br />

cinstendir. Bu, çeliklerin ön ısıtma yapmadan<br />

kaynaklanamayacağı anlamına gelir. Bu nedenle<br />

bu çelikler makina çelikleridir.<br />

Bu çelikler yumuşatılabilir dolayısıyla kesimle<br />

de çalışmaya hazır hale getirilebilirler. Isı şartlarına<br />

karşı dikkat çeken bir kuv<strong>ve</strong>te <strong>ve</strong> gelişmiş paslanma<br />

karşıtı özelliklere sahiptir.<br />

Bu çelikler pasa maruz kalan makinalarda kullanıla-<br />

bilir:<br />

• Valf şaftı<br />

• Pompa şaftı<br />

• Bıçaklar<br />

Makina çelikleri makina bileşenleri olarak kullanılan<br />

çelik tipleridir:<br />

• Dingil<br />

• Vites makaraları<br />

• Valfler<br />

Normalde bu çeliklerin kaynaklanabilmesi çok olası<br />

değildir <strong>ve</strong> bu nedenle bu çelikler başka yollarla<br />

birleştirilir.<br />

42

Yumuşatma<br />

Yüksek miktarda sementit ya da karbür içeren<br />

çeliklerin soğuk deformasyonla kaynaklanması<br />

<strong>ve</strong> karbürün plaka şekilli formu yüzünden kesimi<br />

zordur.<br />

Çelik A1 sıcaklığından daha aşağı bir sıcaklıkta<br />

yumuşatılır. Yumuşatma karbür plakalarının top<br />

gibi oluşumlara dönüşmesidir.<br />

Genelde, ısı <strong>uygulama</strong>ları çelik milinde meydana<br />

gelir.<br />

Yumuşatılmış malzemedeki büyük <strong>ve</strong> sert toplar<br />

daha yumuşak ferrit bazlı malzemelere dönüşür.<br />

Sertlik azalır <strong>ve</strong> yumuşaklık/eğilebilirlik artar.<br />

43<br />

Demir Bazlı Cr-alaşımlı Paslanmaz Çelikler<br />

Bu çelikler eğer C’nin <strong>ve</strong> Cr’nin yüzdeleri aynı ise<br />

her sıcaklıkta demir bazlıdırlar. Cr’nin içeriği<br />

12-30% arasında olabilir.<br />

Eğer Cr yüzdesi 27% ise, C’nin yüzdesi 0.25%’nin<br />

altına kadar tolere edilebilir. Eğer Cr içeriği 13% ise<br />

C’nin yüzdesi 0.05%’yi geçmemelidir. Diğer sayfa-<br />

daki resimleri inceleyiniz.

Demir bazlı çelikler ostenit çeliklerden daha zor<br />

kaynaklanır <strong>ve</strong> ısıdan etkilenen bölgede taneli<br />

yapısından dolayı çatlak oluşumlarına neden olabilir.<br />

Kaba tanelerin oluşumu ısı <strong>uygulama</strong>sı ile çözüle-<br />

mez çünkü çelik yüksek sıcaklıklarda demir özel-<br />

liği gösterir.<br />

Az miktarda vanadyum (V) <strong>ve</strong> molibden (Mo)<br />

kaba tanelere karşı koyar.<br />

Bu çelikler martensit olarak sertleştirilemez an-<br />

cak soğuk deformasyonla kuv<strong>ve</strong>tleri arttırılabilir.<br />

Bu çelikler deformasyon şekillendirilmesi için <strong>ve</strong><br />

diğer <strong>uygulama</strong>lar için kullanılabilir.<br />

Bu çeliklerde krom-karbür çökelmesinin bir sonu-<br />

cu olarak taneler arası paslanma görülebilir.<br />

Karbür çökelmesi 900-1000ºC sıcaklıkta görülür.<br />

Bu hata ısı <strong>uygulama</strong>ları ile düzeltilemez çünkü ısı<br />

<strong>uygulama</strong>sı ile bulunacak bir çözüm tane oluşu-<br />

munu arttırır <strong>ve</strong> hızlı donmanın yerine füzyon için<br />

iyi şartlar geliştiği için yeni karbür çökelmeleri<br />

meydana gelir.<br />

Eğer ısı <strong>uygulama</strong>ları 700 - 800ºC’de meydana<br />

gelirse, kristallerdeki kalan kromların konsan-<br />

trasyonlarında dengelenme olabilir.<br />

Çelikleri Ti <strong>ve</strong> Nb ile stabilize etmek demir bazlı<br />

çeliklerdeki taneler arası paslanmayı azaltır.<br />

Tanelerarası paslanmayı önlemenin yollarından<br />

biri de çok düşük karbon 0.003% (C) <strong>ve</strong> nitrojen<br />

(N) ihitva eden ELI-çelik kullanmaktır (ancak<br />

krom içeriği çok yüksek olmalıdır çünkü C <strong>ve</strong><br />

N ostenik etki gösterir. Bununla ilgili daha detay-<br />

lı bilgi için Schaffler diaygramına bakınız)<br />

20%’den fazla Cr ihtiva eden ferritik krom çelikleri<br />

550’den 800ºC’ye uzun süreli ısıtma sigma fazının<br />

45<br />

oluşumundan dolayı kırılganlığa neden olur.<br />

Bu fazda malzeme daha kırılgan olur çünkü ger-<br />

ginlik kuv<strong>ve</strong>ti arttıkça malzemenin yumuşaklığı<br />

azalmaktadır. Bu faz 800ºC’ye kadar ısıtılarak<br />

çözülebilir çünkü hızlı donma meydana gelecek-<br />

tir vu bu fazın yeniden oluşmasını engelleyecektir.<br />

Krom-Nikel Alaşımlı Paslanmaz<br />

Çelikler<br />

Ferritik-Ostenitik Paslanmaz Çelikler<br />

Bu çelikler 18-26% krom, 5-6% nikel <strong>ve</strong><br />

0.03-0.15% karbon ile alaşımlanmışlardır.<br />

Sadece ferritik olan çeliklerden daha kolay<br />

kaynaklanabilirler <strong>ve</strong> paslanmaya karşı<br />

olan dirençleri aşağı yukarı çeliklerin 18/8’idir.<br />

Bu çelikler ferritik çeliklere kıyasla daha iyi etki<br />

kuv<strong>ve</strong>tine sahiptir ancak soğukta kırılgan olabilirler.<br />

Bazı tiplerde kaynak sırasında martensit oluşumu<br />

olabilir.<br />

Bu çelikler döküm özelliklerine göre bazen valf<br />

<strong>ve</strong> benzeri ürünlerin paslanmaz dökümlerinde de<br />

kullanılabilir.<br />

Ostenitik Paslanmaz Çelikler<br />

İlk üretilen paslanmaz çelikler aşağıdaki özelliklere<br />

sahipti:<br />

C0.12%<br />

Cr18%<br />

Ni8%<br />

Bu çelik 18/8 çelik olarak aadlandırılır <strong>ve</strong> bu tip<br />

geliştirilerek günümüzde kullanılan paslanmaz<br />

çelik tipleri haline gelmiştir.<br />

Büyük miktarda nikelle birlikte 5% Mo eklendi-<br />

ğinde malzemenin paslanmaya karşı olan diren-<br />

cinde fark edilir bir artış elde edilmiştir.<br />

Bu çelik yüksek sıcaklıklarda delta-ferrit oluşu-<br />

muna neden olan belirli çelikler haricinde her<br />

sıcaklıkta ostenitik yani monofaz çeliktir.<br />

Ostenitik çeliklerde karbonun yüzdesinin çok düşük<br />

olması gerekmektedir çünkü krom çok yüksek mik-<br />

tarda karbür oluşturur <strong>ve</strong> krom-karbür oluşumu<br />

paslanmaz çeliklerde olmaması istenen elementtir.

Karbon içeriğini düşük bir seviyeye indirmek hem<br />

maliyetli hem de zor bir iştir <strong>ve</strong> bu nedenle kar-<br />

bürün oluşmasını sağlayan <strong>ve</strong> krom-karbür oluşu-<br />

munu engelleyen Ti <strong>ve</strong> Nb ile alaşımlandırılır.<br />

Alaşım kompozisyonlarına göre ostenitik çelikler<br />

özellikle karbon yüzdelerine göre 4 gruba ayrılır:<br />

• 0.10% karbon içeren çelikler<br />

• 0.06% karbon içeren çelikler<br />

• 0.03% karbon içeren ELC çelikler<br />

• 0.06% karbon içeren Ti <strong>ve</strong>ya Ni ile alaşımlanmış<br />

sabitleme çelikleri<br />

Karbon titanyum <strong>ve</strong> niyobyumla birleşecek <strong>ve</strong><br />

böylece krom-karbür oluşumunu engelleyecektir.<br />

Mo ile alaşımlamak paslanmaya karşı olan direnci<br />

kloritlere karşı arttıracak <strong>ve</strong> asitleri azaltacaktır.<br />

Ostenitik yapıyı koruyabilmek için Mo’nun içeriği<br />

arttıkça Ni içeriği de arttırılmalıdır.<br />

Cr<br />

18<br />

18<br />

18<br />

18<br />

20<br />

Analiz - ağırlık %<br />

Ni<br />

8<br />

10<br />

12<br />

14<br />

25<br />

Mo<br />

1,5<br />

2,7<br />

3,4<br />

4,5<br />

Cu<br />

1,5<br />

Ostenitik çeliklerde Cr-Ni-Mo içeriğinin örnekleri<br />

46<br />

Ostenitik Çeliklerin Kaynaklanabilirliği<br />

Ostenitik çelikler ısıdan etkilenen bölgede mar-<br />

tensit oluşturmaksızın çok kolay kaynaklanabilir.<br />

Ancak ostenitik çeliklerin normal çeliklere göre<br />

40% daha düşük termal iletkenliğe sahip olduk-<br />

larını dikkate almak gerekir.<br />

Termal genleşme katsayısı normal çelikten 50%<br />

daha fazladır.<br />

Bu koşullar gerilim <strong>ve</strong> bozulmalara karşı daha çok<br />

eğilim olduğu anlamına gelir. Eğer karbon yüzdesi<br />

yeteri kadar yüksekse 450-800ºC arasındaki sıcaklık<br />

artışına bağlı olarak HAZ’deki krom karbürlerin<br />

çökelmesi söz konusu olabilir.<br />

Çökelme genelde ostenit taneciklerinin birleşme<br />

yerlerinde meydana gelir <strong>ve</strong> gama kristallerinin<br />

krom-karbürlere çok yakın olduğu <strong>ve</strong> de kromlaş-<br />

tığı <strong>ve</strong> paslanmaya karşı olan dirençlerini kaybet-<br />

tiği anlamına gelir. (Paslanma tipleri bölümüne<br />

bakınız)<br />

Krom karbürleri oluşturmak için karbon içeriğinin<br />

çok yüksek olması gerekmektedir. Bu daha önce 1.<br />

<strong>ve</strong> 2. gruplarda belirtilen durumdur <strong>ve</strong> bu nedenle<br />

bu çelikler kaynak işleminden sonra ostenit tanecik-<br />

lerinde yine krom oluşumu sağlayabilmek için ısı<br />

<strong>uygulama</strong>sından geçirilmelidir.<br />

Bu ısı <strong>uygulama</strong>sı 1000-1100ºC arasında yapılır çün-<br />

kü krom karbürler bu sıcaklıkta çözünürler <strong>ve</strong> krom<br />

içeriği gama kristallerinin içine yeniden dağılır.<br />

400ºC’nin altına kadar yapılan soğutma yeniden kar-<br />

bür oluşumunu engellemek için çok hızlı yapılmalıdır.<br />

Ostenitik çelikler çok yüksek sıcaklıklarda bile tanecik<br />

oluşumu yapmaz.<br />

Çok büyük imalatlarda – böyle bir ısı <strong>uygulama</strong>sı mümkün<br />

değilken – grup 3’ten çok düşük karbon oranına sahip<br />

böylece karbür oluşumu yaratmayan ELC çelik seçilmelidir.

Sabitleştirilmiş Çeliğin Kaynağı<br />

Sabitleştirilmiş çelikler (grup 4 sayfa 45) kaynak<br />

sonrasındaki ısı <strong>uygulama</strong>sı olmadan da kaynaklanabilirler.<br />

Çelik, kromdan daha çok karbon çekim gücüne<br />

sahip Ti, Ni, Cr ya da Ta ile alaşımlanabilir. Bu<br />

elementler karbonu tüketir <strong>ve</strong> krom karbür oluşumunu<br />

engeller.<br />

Yukarıda bahsedilen ısı <strong>uygulama</strong>sının zorlularına<br />

bağlı olarak grup 4’teki 0.1%’den az karbon ihtiva<br />

eden çelikler kaynaklanabilen paslanmaz çelikler<br />

olarak adlandırılırlar.<br />

Aynı zamanda bu çelikler daha yüksek sıcaklıklarda<br />

yapılan <strong>uygulama</strong>lar için de uygundurlar.<br />

Ta, Ti, <strong>ve</strong>ya Nb gibi sabitleştiricilerle alaşımlarken<br />

sabit karbürler istenmeyen krom karbür oluşumunu<br />

engellerler.<br />

Sabitleştiricilerin miktarı içerdikleri C miktarına<br />

bağlıdır.<br />

Ti içeriği C içeriğinin 10 katı, Ta içeriği, çoğunlukla<br />

Nb içeriğinin bir kısmını da kaplar, C içeriğinin 20 katı<br />

olmalıdır.<br />

Ti oksitlendiği <strong>ve</strong> TiO oluşumuna neden olduğu için<br />

genelde dolgu malzemesi olarak kullanılmaz.<br />

Ti birçok ekonomik avantaja sahiptir ancak Nb’den<br />

daha az aktiftir. Ti’nin sahip olduğu dezavantaj ise<br />

cilalama ile bile tamamen yumuşak <strong>ve</strong> parlak bir yüzey<br />

görüntüsü elde edilememektir.<br />

Normal üretilen plakalar <strong>ve</strong> profiller karbonun titanyum<br />

karbür gibi davranmasına neden olur <strong>ve</strong> bu nedenle<br />

bu çelikler tanelerarası paslanmaya karşı oldukça<br />

dirençlidirler.<br />

Sabitleştirilmiş çelikler yüksek basınç <strong>ve</strong> sıcaklıklardaki<br />

üretimlerde kullanılmaya uygundur çünkü bu malzemeler<br />

yüksek sıcaklıkta sabit olmayan çeliklere göre daha iyi<br />

<strong>ve</strong> yüksek gerginlik kuv<strong>ve</strong>tine sahiptirler. Aynı zaman-<br />

da 400ºC’nin üstündeki sıcaklıklarda tanelerarası<br />

paslanmaya karşı daha sabittirler.<br />

47<br />

Sabitleştirilmiş çelikler birkaç saat tavlanır <strong>ve</strong> soğu-<br />

tulursa krom karbür oluşumu yapmaz.

Paslanmaz Malzemelerin Saklanması<br />

Paslanmaya karşı direnç<br />

Paslanmaya karşı olan direnç yüzeydeki ince bir<br />

metalik oksit tabakası tarafından sağlanır <strong>ve</strong> bu<br />

tabakanın korunması direncin sürekliliğini sağlar.<br />

Bu yolla paslanma direnci malzemeye diğer madde<br />

özellikleri ile birlikte entegre olur <strong>ve</strong> bu nedenle<br />

paslanma direnci malzemelerin nasıl uygulandığına<br />

da bağlıdır.<br />

Paslanmaz malzemeler için paslanma rezistansı<br />

yüzey metalik olarak temiz olduğunda yani leke,<br />

pul ya da benzer kirletici ögelerden temizlendiğinde<br />

en optimum seviyeye ulaşır.<br />

Paslanmaz malzemelere sonradan yapılan uygula-<br />

malar oldukça maliyetlidir. Bu nedenle malzemeyi<br />

maliyet artışına neden olan çizilmelere karşı iyi<br />

korumak <strong>ve</strong> saklamak gerekir.<br />

47<br />

Paslanmaz malzemeleri en iyi şekilde korumak<br />

için yapılması gereken ilk şey yeni bir işe başlan-<br />

dığında çalışma alanının üzerine bir parça kağıt<br />

ya da folyo yapıştırmaktır.<br />

Dahası, paslanmaz malzemeler diğer çeliklerden<br />

ayrı bir yerde tutulmalıdır. Çelik raflarla paslan-<br />

mazların doğrudan temasını önlemek için raflar<br />

ahşap ya da plastikle kaplanmalıdır.<br />

Paslanmaz çeliklerle yapılacak işlemlerde kullanılacak<br />

olan bütün gereçler temiz <strong>ve</strong> cilalı olmalıdır:<br />

Örsler<br />

Düz plakalar<br />