Pobierz PDF - Elektronika Praktyczna

Pobierz PDF - Elektronika Praktyczna

Pobierz PDF - Elektronika Praktyczna

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Naświetlarka UV<br />

P R O J E K T Y<br />

Naświetlarka UV,<br />

część 1<br />

Rozwój technologii budowy<br />

urządzeń i montażu elementów<br />

elektronicznych dokonywał się<br />

niemal przez cały dwudziesty<br />

wiek, dając w efekcie wiele<br />

różnych, lepszych i gorszych<br />

rozwiązań, opierających się<br />

zarówno na montażu ręcznym<br />

jak i automatycznym. Obecnie<br />

najbardziej popularnym<br />

sposobem budowy urządzeń<br />

elektronicznych są konstrukcje<br />

płaszczyznowe, oparte o płytki<br />

z materiału izolacyjnego<br />

(ceramika, materiały<br />

szkłopochodne, żywice,<br />

teflon, itp.), zawierającego<br />

jedną lub więcej warstw<br />

materiału przewodzącego<br />

– najczęściej miedzi. Na<br />

płytkach tych umieszcza<br />

się elementy elektroniczne,<br />

lutując ich wyprowadzenia<br />

do przewodzących ścieżek,<br />

zapewniając równocześnie<br />

montaż mechaniczny mniejszych<br />

podzespołów. Powodem<br />

rozpowszechnienia się tego<br />

sposobu montażu było łatwe<br />

dostosowanie tej technologii<br />

do szybkiego i automatycznego<br />

montażu przemysłowego,<br />

nie wymagającego udziału<br />

ludzi. Chodzi tutaj oczywiście<br />

o popularne również wśród<br />

elektroników amatorów płytki<br />

drukowane.<br />

Rekomendacje:<br />

urządzenie przeznaczone<br />

do stosowania w domowych<br />

warsztatach elektronicznych, w<br />

których ułatwi wykonywanie<br />

płytek drukowanych o<br />

jakości bliskiej wykonaniom<br />

profesjonalnym.<br />

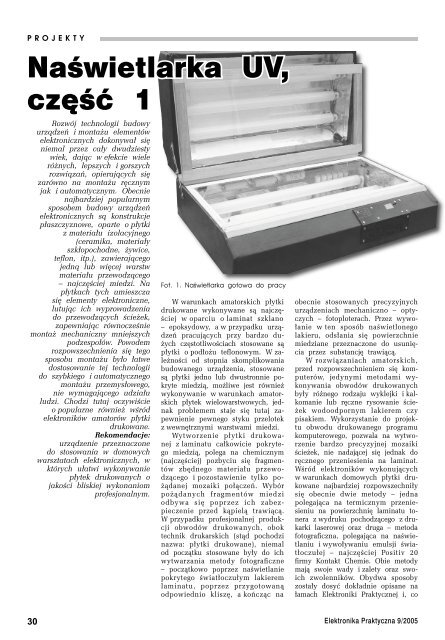

Fot. 1. Naświetlarka gotowa do pracy<br />

W warunkach amatorskich płytki<br />

drukowane wykonywane są najczęściej<br />

w oparciu o laminat szklano<br />

– epoksydowy, a w przypadku urządzeń<br />

pracujących przy bardzo dużych<br />

częstotliwościach stosowane są<br />

płytki o podłożu teflonowym. W zależności<br />

od stopnia skomplikowania<br />

budowanego urządzenia, stosowane<br />

są płytki jedno lub dwustronnie pokryte<br />

miedzią, możliwe jest również<br />

wykonywanie w warunkach amatorskich<br />

płytek wielowarstwowych, jednak<br />

problemem staje się tutaj zapewnienie<br />

pewnego styku przelotek<br />

z wewnętrznymi warstwami miedzi.<br />

Wytworzenie płytki drukowanej<br />

z laminatu całkowicie pokrytego<br />

miedzią, polega na chemicznym<br />

(najczęściej) pozbyciu się fragmentów<br />

zbędnego materiału przewodzącego<br />

i pozostawienie tylko pożądanej<br />

mozaiki połączeń. Wybór<br />

pożądanych fragmentów miedzi<br />

odbywa się poprzez ich zabezpieczenie<br />

przed kąpielą trawiącą.<br />

W przypadku profesjonalnej produkcji<br />

obwodów drukowanych, obok<br />

technik drukarskich (stąd pochodzi<br />

nazwa: płytki drukowane), niemal<br />

od początku stosowane były do ich<br />

wytwarzania metody fotograficzne<br />

– początkowo poprzez naświetlanie<br />

pokrytego światłoczułym lakierem<br />

laminatu, poprzez przygotowaną<br />

odpowiednio kliszę, a kończąc na<br />

obecnie stosowanych precyzyjnych<br />

urządzeniach mechaniczno – optyczych<br />

– fotoploterach. Przez wywołanie<br />

w ten sposób naświetlonego<br />

lakieru, odsłania się powierzchnie<br />

miedziane przeznaczone do usunięcia<br />

przez substancję trawiącą.<br />

W rozwiązaniach amatorskich,<br />

przed rozpowszechnieniem się komputerów,<br />

jedynymi metodami wykonywania<br />

obwodów drukowanych<br />

były różnego rodzaju wyklejki i kalkomanie<br />

lub ręczne rysowanie ścieżek<br />

wodoodpornym lakierem czy<br />

pisakiem. Wykorzystanie do projektu<br />

obwodu drukowanego programu<br />

komputerowego, pozwala na wytworzenie<br />

bardzo precyzyjnej mozaiki<br />

ścieżek, nie nadającej się jednak do<br />

ręcznego przeniesienia na laminat.<br />

Wśród elektroników wykonujących<br />

w warunkach domowych płytki drukowane<br />

najbardziej rozpowszechniły<br />

się obecnie dwie metody – jedna<br />

polegająca na termicznym przeniesieniu<br />

na powierzchnię laminatu tonera<br />

z wydruku pochodzącego z drukarki<br />

laserowej oraz druga – metoda<br />

fotograficzna, polegająca na naświetlaniu<br />

i wywoływaniu emulsji światłoczułej<br />

– najczęściej Positiv 20<br />

firmy Kontakt Chemie. Obie metody<br />

mają swoje wady i zalety oraz swoich<br />

zwolenników. Obydwa sposoby<br />

zostały dosyć dokładnie opisane na<br />

łamach Elektroniki Praktycznej i, co<br />

30<br />

<strong>Elektronika</strong> <strong>Praktyczna</strong> 9/2005

Naświetlarka UV<br />

najważniejsze, obydwa te sposoby<br />

domowego wytwarzania płytek, przy<br />

odrobinie wprawy, dają bardzo dobre<br />

rezultaty i pozwalają na wykonanie<br />

zarówno prostych urządzeń amatorskich,<br />

jak i płytek prototypowych<br />

dla urządzeń profesjonalnych.<br />

Prezentowane urządzenie przeznaczone<br />

jest, jak sama nazwa<br />

wskazuje, do wykorzystania w metodzie<br />

fotograficznej. Odpowiada ono<br />

za prawidłowe naświetlenie laminatu<br />

pokrytego emulsją światłoczułą,<br />

co w dużej mierze decyduje o efekcie<br />

końcowym – precyzyjnie wykonanym<br />

obwodzie drukowanym.<br />

Cechy naświetlarki UV<br />

Przedstawiona naświetlarka została<br />

zbudowana z wykorzystaniem ogólnie<br />

dostępnych i tanich materiałów<br />

konstrukcyjnych, elementów mechanicznych<br />

i podzespołów elektronicznych.<br />

Mimo to, jej funkcjonalność<br />

nie odbiega od kosztujących ponad<br />

tysiąc złotych urządzeń fabrycznych.<br />

Fotografię naświetlarki gotowej do<br />

pracy przedstawiono na fot. 1. Prezentowane<br />

urządzenie wyposażone<br />

jest w sześć świetlówek UV, po trzy<br />

w podstawie i pokrywie, umożliwiając<br />

w ten sposób równoczesne naświetlanie<br />

obu stron laminatu przy wykonywaniu<br />

płytek dwustronnych, do<br />

formatu znacznie przekraczającego<br />

A4. Dwustronne naświetlanie skraca<br />

dwukrotnie czas realizacji tego procesu<br />

oraz, przez możliwość równoczesnego<br />

ułożenia obu klisz, poprawia<br />

precyzję zbieżności dwóch warstw<br />

druku. Jako źródło światła UV zastosowano<br />

dwudziestowatowe świetlówki<br />

firmy Philips o oznaczeniu<br />

TL20W/05, emitujące światło o widmie<br />

zbliżonym do maksimum czułości<br />

emulsji Positiv. Naświetlarka jest<br />

wyposażona w ramkę z membraną<br />

z cienkiego pleksiglasu, która wraz<br />

z pompką podciśnieniową tworzy system<br />

docisku i utrzymania położenia<br />

kliszy w stosunku do powierzchni<br />

naświetlanego laminatu. Prezentowane<br />

urządzenie wyposażone jest również<br />

w system kontrolujący czas naświetlania<br />

i sterujący pracą wszystkich podzespołów,<br />

pozwalający na bezobsługowe<br />

przeprowadzenie procesu.<br />

Konstrukcja mechaniczna<br />

Głównym materiałem konstrukcyjnym<br />

naświetlarki są listwy i deski<br />

drewniane o grubości 2 cm. Do budowy<br />

urządzenia można z powodzeniem<br />

wykorzystać inne materiały drewnopochodne,<br />

np. sklejkę, płytę wióro-<br />

Rys. 2. Budowa korpusu naświetlarki<br />

Rys. 3. Budowa pokrywy naświetlarki<br />

Rys. 4. Sposób wykonania jednej z dwóch części ramki<br />

<strong>Elektronika</strong> <strong>Praktyczna</strong> 9/2005<br />

31

Naświetlarka UV<br />

Rys. 5. Budowa drugiej z dwóch części ramki<br />

Fot. 6. Mocowanie szyby ułatwia dodatkowa uszczelka<br />

wą, itp. Pozostałe komponenty potrzebne<br />

do budowy korpusu to szyba,<br />

uszczelka okienna oraz arkusz cienkiej<br />

(poniżej 1 mm) pleksi. Konieczne jest<br />

również zaopatrzenie się w dwie listwy<br />

zawiasowe oraz dwa ograniczniki<br />

otwarcia pokrywy. Do prac montażowych<br />

i wykończeniowych przydatne<br />

będą wkręty, klej i lakier do drewna<br />

oraz cienka folia aluminiowa (np. folia<br />

spożywcza).<br />

Korpus naświetlarki składa się<br />

z czterech elementów. Pierwszy z nich,<br />

przedstawiony na rys. 2, stanowi podstawę<br />

konstrukcji, a zarazem miejsce<br />

umieszczenia głównych elementów<br />

oprzyrządowania elektrycznego. Został<br />

on skonstruowany w postaci płaskiej<br />

skrzyni bez pokrywy, z niewielką<br />

wnęką umieszczoną w przedniej części,<br />

przeznaczoną na sterownik i inne<br />

komponenty elektryczne. Wnętrze zostało<br />

wyklejone folią aluminiową poprawiającą<br />

skuteczność promieniowania<br />

świetlówek. Poszczególne kawałki<br />

drewna zostały ze sobą sklejone<br />

i skręcone z wykorzystaniem wkrętów.<br />

Drugim głównym elementem urządzenia<br />

jest pokrywa, dopełniająca<br />

konstrukcję części dolnej. Jej wymiary<br />

(w cm) przedstawiono na rys. 3. Pokrywę<br />

skonstruowano również w oparciu<br />

o klejenie i skręcenie desek. Gotowy<br />

element wyklejono od środka folią<br />

aluminiową. Podstawę wraz z pokrywą<br />

należy połączyć z wykorzystaniem listwy<br />

zawiasowej, zamocowanej do tylnych<br />

ścianek obu elementów. Do boków<br />

pokrywy i podstawy zamocowano<br />

ograniczniki, pozwalające na stabilne<br />

umieszczenie pokrywy zarówno w pozycji<br />

zamkniętej jak i otwartej.<br />

Elementami, których wykonanie<br />

wymaga największej dokładności, są<br />

dwie części ramki obejmującej naświetlaną<br />

płytkę. Ich rysunki techniczne<br />

umieszczono na rys. 4 i 5. Rys. 4<br />

przedstawia dolną część, natomiast<br />

rys. 5 górną część ramki. W dolną<br />

część ramki została wklejona szyba<br />

wraz z uszczelką umieszczoną od góry<br />

na krawędziach. Sposób mocowania<br />

uszczelki przedstawiono na fot. 6. Do<br />

górnej części ramki, do jej spodniej<br />

części, został przyklejony arkusz pleksiglasu.<br />

Całość została połączona za<br />

pomocą listwy zawiasowej i przykręcona<br />

do podstawy za pomocą wkrętów.<br />

Mocując ramkę do podstawy nie<br />

należy używać kleju, aby umożliwić<br />

późniejszy demontaż, choćby w celu<br />

dokonania czynności serwisowych.<br />

Ramkę należy wykonać z dużą<br />

precyzją, gdyż wszelkie niedokładności<br />

w łączeniu kawałków drewna lub<br />

wykorzystanie do budowy elementów<br />

zwichrowanych, mogą uniemożliwić<br />

uzyskanie wystarczającego podciśnienia<br />

i poprawnego wykorzystania urządzenia.<br />

Nie jest konieczne stosowanie<br />

szyby ze specjalnego szkła wysokoprzepuszczalnego<br />

dla promieni UV,<br />

wystarczy zwykłe szkło okienne. Próby<br />

wykazały, że dużo większe znaczenie<br />

dla jakości naświetlenia mają cechy<br />

zastosowanej membrany. W urządzeniu<br />

modelowym zastosowano<br />

arkusz bardzo cienkiego pleksiglasu<br />

(około 0,8 mm grubości). Zapewniał<br />

on odpowiednią sztywność pozwalającą<br />

na równomierne dociśnięcie kliszy<br />

do naświetlanej płytki, a równocześnie<br />

był na tyle elastyczny, że poddawał<br />

się podciśnieniu wymuszanym przez<br />

pompkę. W przypadku wystąpienia<br />

trudności w zdobyciu takiego materiału,<br />

można spróbować zastąpić go grubą<br />

i sztywną, a zarazem przezroczystą<br />

folią. Przy dobieraniu tego elementu<br />

należy kierować się przede wszystkim<br />

jak największą przezroczystością, gdyż<br />

folia charakteryzuje się stosunkowo<br />

dużym tłumieniem promieni UV. Folia<br />

powinna być odpowiednio sztywna,<br />

aby nie ulegała zbyt łatwo podciśnieniu<br />

wytwarzanym przez pompkę,<br />

gdyż uniemożliwi to dociśniecie kliszy<br />

na całej płaszczyźnie płytki (tworzenie<br />

się stref odciętych od podciśnienia).<br />

Przed zamocowaniem szyby<br />

w ramce nie należy zapomnieć o wywierceniu<br />

w jej narożniku otworu odprowadzającego<br />

powietrze do pompki<br />

podciśnieniowej. Średnicę otworu należy<br />

dobrać w zależności od średnicy<br />

wężyka doprowadzającego powietrze.<br />

Ze względu na trudności związane<br />

z wierceniem otworu w szkle, należy<br />

zastosować specjalne wiertło i zachować<br />

szczególną ostrożność, lub skorzystać<br />

z usług szklarza.<br />

Paweł Hadam, EP<br />

paweł.hadam@ep.com.pl<br />

Janusz Stróż<br />

32<br />

<strong>Elektronika</strong> <strong>Praktyczna</strong> 9/2005

Naświetlarka UV<br />

ALFINE P.E.P.<br />

62-080 Tarnowo Podgórne, ul. Poznańska 30/32<br />

tel.: (61) 896 69 34, 896 69 36 • fax: (61) 816 44 14<br />

e-mail: analog@alfine.pl • http://www.alfine.pl<br />

<strong>Elektronika</strong> <strong>Praktyczna</strong> 9/2005<br />

33