V - FSB

V - FSB

V - FSB

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

NAPREDNE TEHNOLOGIJE MATERIJALA, 2+2, 2011. 6 ECTS<br />

prof.dr. B. Matijević, prof.dr. T. Filetin, Doc.dr. Gojko Marić i prof.dr. Faruk Unkić,<br />

Metalurški fak., Sisak<br />

TEHNOLOGIČNOST,<br />

PODJELA TEHNOLOGIJA<br />

MATERIJALA,<br />

IZBOR I<br />

TROŠKOVI TEHNOLOGIJA

TEHNOLOGIČNO KONSTRUIRANJE<br />

a) Minimirati ukupan broj dijelova<br />

b) Standardizirati dijelove i sklopove<br />

c) Koristiti lako obradive materijale, ali ne na račun<br />

slabije kvalitete.<br />

d) Prilagoditi konstrukciju proizvodnom postupku<br />

Konstrukcija se razvija za pojedini postupak proizvodnje.<br />

e) Konstrukcijski oblikovati lako izradiv dio<br />

Analizirati mogućnosti i ograničenja svakog proizvodnog<br />

postupka - konstrukcijski vodiči, pravila ili norme.<br />

f) Eliminirati operacije obrade odvajanjem čestica i završne<br />

obrade - što manji broj operacija i veća iskoristivost materijala

TEHNOLOGIČNOST<br />

NOST<br />

‣ GOVORI O IZVODLJIVOSTI KONSTRUKCIJSKOG RJEŠENJA<br />

Prikladnost, sposobnost materijala za obradu ili<br />

oblikovanje nekim tehnološkim postupkom<br />

‣ SISTEMSKO "SVOJSTVO"<br />

Karakteristike<br />

materijala<br />

Karakteristike<br />

tehnoloških<br />

postupaka<br />

Karakteristike<br />

opreme i ljudi

Određenost svojstava i ponašanja<br />

materijala

PROBLEMI PRI IZBORU TEHNOLOGIJA I POSTUPAKA<br />

S GLEDIŠTA MATERIJALA<br />

‣ NEMOGUĆNOST KVANTIFIKACIJE SVIH<br />

INTERAKCIJA - NEISTRAŽENOST SVIH<br />

DJELOVANJA TEHNOLOGIJA NA STRUKTURU I<br />

SVOJSTVA MATERIJALA<br />

‣ SVE VEĆI BROJ TEHNOLOGIJA I POSTUPAKA ZA<br />

KOJE NIJE POZNATO PONAŠANJE MATERIJALA<br />

‣ NEMA SISTEMATIZIRANIH PODLOGA ZA IZBOR<br />

TEHNOLOGIJA I POSTUPAKA

PODJELA I KARAKTERISTIKE<br />

TEHNOLOGIJA MATERIJALA

PODJELA POSTUPAKA – DIN 8580

TEHNOLOGIJE I PROIZVODNI POSTUPCI

PODJELA POSTUPAKA PRAOBLIKOVANJA<br />

PREMA DIN 8580<br />

STANJE, OBLIK TVARI ILI<br />

SIROVINE<br />

RASTALJENO<br />

ČVRSTO PLASTIČNO<br />

TJESTASTO<br />

GRANULAT, PRAŠAK<br />

ČESTICE NASTALE ODVAJANJEM,<br />

REZANJA, SLOBODNI OBLICI ČESTICA,<br />

VLAKNA<br />

PAROVITO<br />

IONIZIRANO<br />

PRIMJERI POSTUPAKA<br />

GRAVITACIJSKO, TLAČNO,<br />

CENTRIFUGALNO LIJEVANJE, PJENJENJE<br />

PREŠANJE, INJEKCIJSKO PREŠANJE,<br />

VUČENJE, ISTISKIVANJE, OBLIKOVANJE<br />

PUHANJEM<br />

LIJEVANJE BETONA, GIPSA,<br />

SUSPENZIJSKO LIJEVANJE KERAMIKE<br />

PREŠANJE, INJEKCIJSKO PREŠANJE,<br />

TOPLINSKO NAŠTRCAVANJE<br />

PREŠANJE PLOČA, PAPIRA, KARTONA,<br />

NAMOTAVANJE, TKANJE<br />

IZLUČIVANJE (NANOŠENJE) IZ PARNE<br />

FAZE<br />

ELEKTROLITIČKO IZLUČIVANJE<br />

(NANOŠENJE)

Shematski prikaz proizvodnje polimernih tvorevina (I. Čatić)

TEHNOLOGIJE MATERIJALA<br />

"Materials Technology" - proizvodni postupci tijekom<br />

kojih se bitno mijenja sastav i mikrostruktura, odnosno<br />

formiraju svojstva materijala, a često i ujedno svojstva<br />

konačnog proizvoda.<br />

Primjeri za takve postupke jesu:<br />

‣ klasični postupci lijevanja metala,<br />

‣ proizvodnje duromernih i gumenih običnih i kompozitnih<br />

tvorevina,<br />

‣ postupci praoblikovanja praha,<br />

‣ lasersko sinteriranje,<br />

‣ postupci modificiranja i prevlačenja površina.

TRENDOVI U SUVREMENOJ PROIZVODNJI<br />

1. Skraćenje vremena od ideje do izlaska proizvoda na<br />

tržište (Rapid prototyping and rapid manufacturing)<br />

2. Obrada na konačni oblik (ili približno konačni)<br />

(Net or near net shape forming) - povećanje<br />

iskoristivosti materijala<br />

3. Povećanje preciznosti izrade<br />

4. Produljenje vijeka trajanja konstrukcijskih dijelova i alata<br />

(Surface Engineering)<br />

5. Sniženje troškova proizvodnje

LIJEVANJE METALA I<br />

METALURGIJA PRAHA (PM)<br />

CASTING<br />

‣ CASTING OF INGOTS<br />

‣ CONTINUOUS CASTING<br />

‣ SAND CASTING<br />

‣ SHELL MOLDING<br />

‣ SLURRY MOLDING<br />

‣ INVESTMENT CASTING (LOW-WAX PROCESS)<br />

‣ EVAPORATIVE CASTING<br />

‣ DIE CASTING (GRAVITY-FEED, PRESSURIZED…)<br />

‣ CENTRIFUGAL CASTING<br />

‣ SQUEEZE CASTING<br />

‣ RHEOCASTING<br />

CRYSTAL GROWING<br />

• CRYSTAL-PULLING<br />

• ZONE MELTING<br />

ELECTRO FORMING<br />

PLASMA SPRAYING<br />

POWDER METALLURGY<br />

‣ PRESSING<br />

‣ ISOSTATIC PRESSING<br />

‣ SINTERING

POSTUPCI LIJEVANJA<br />

Postupci lijevanja u jednokratne<br />

kalupe<br />

Postupci brze izrade prototipa<br />

Postupci lijevanja u svježu kalupnu<br />

mješavinu<br />

Postupci lijevanja u jezgrene blokove<br />

Postupci niskotlačnog lijevanja u<br />

jednokratne pješčane kalupe<br />

Postupci lijevanja s isparljivim<br />

modelima<br />

(Lost foam casting)<br />

Postupci lijevanja s istaljivim<br />

modelima<br />

Postupci lijevanja u višekratne<br />

kalupe<br />

Kokilni lijev (Gravitacijsko<br />

lijevanje u višekratne kalupe)<br />

Niskotlačni lijev<br />

Visokotlačni lijev<br />

Postupak lijevanja stiskanjem<br />

(Squeeze casting process)<br />

Postupci lijevanja u polutekućem<br />

stanju: Thixocasting i<br />

Rheocasting<br />

Postupak oblikovanja štrcanjem<br />

(Spray compaction)

SEMI-SOLID THIXOCASTING OBLIKOVANI DIJELOVI<br />

Pretežno Mg-legure

Postupci prerade polimernih<br />

materijala i PMC<br />

• EXTRUSION<br />

• FIBER SPINNING<br />

• CALANDERING<br />

• FILM BLOWING<br />

• COATING (MELTS, SOLUTION, PLASMA, ELECTROSTATIC,<br />

PLASTISOL, UV CURABLE…)<br />

• BLOW MOLDING<br />

• INJECTION MOLDING<br />

• REACTION INJECTION MOLDING (RIM)<br />

• COMPRESSION MOLDING<br />

• TRANSFER MOLDING<br />

• CASTING<br />

• THERMOFORMING<br />

• ROTATIONAL MOLDING<br />

• SOLID STATE FORMING<br />

• ETCHING SOLVENT PROCESSING<br />

• FOAMING<br />

• BONDING

• IMPREGNATING<br />

• PAINTING<br />

• COMPOSITES PROCESSES (POLYMER COMPOSITES)<br />

• PULTRUSION<br />

• FILAMENT WINDING<br />

• PULL FORMING<br />

• BRAIDING<br />

• AUTOCLAVE MOLDING<br />

• COMPRESSION MOLDING (SMC)<br />

• RESIN TRANSFER MOLDING<br />

• AUTOCOMP MOLDING<br />

• HAND LAY-UP<br />

• SPRAY-UP<br />

• AUTOMATIC TAPE LAY-UP<br />

• STAMPING<br />

• DIAPHGRAM FORMING<br />

• INJECTION MOLDING (FILLED THERMOPLASTICS, BMC…)<br />

• REINFORCED REACTION INJECTION MOLDING (RRIM)

METAL MATRIX COMPOSITES<br />

‣ HOT PRESSURE BONDING<br />

‣ HOT ISOSTATIC PRESSING<br />

‣ LIQUID METAL INFILTRATION<br />

‣ ELECTRODEPOSITION<br />

‣ PLASMA SPRAY DEPOSITION<br />

CERAMICS PROCESSES<br />

POWER PROCESSES<br />

• CONSOLIDATION<br />

• SINTERING<br />

MELT PROCESSES<br />

• CRYSTALLINE MATERIALS (SILICON)<br />

• GLASSES<br />

• DRAWING, CASTING, BLOWING, TEMPERING<br />

(OPTICAL & STRUCTURAL FILTERS)<br />

• COATING<br />

SOL-GEL CERAMICS PROCESSING

Visokobrzinsko plameno naštrcavanje praha

OBLIKOVANJE RASPRŠIVANJEM<br />

ČESTICA<br />

AlSi20Fe5<br />

oblikovano<br />

raspršivanjem čestica<br />

lijevano

MICROELECTRONICS PROCESSING<br />

CRYSTAL GROWTH<br />

• CZOCHRALSKI CRYSTAL GROWTH<br />

• FLOAT-ZONE CRYSTAL GROWTH<br />

WAFER PROCESSING<br />

• SLICING, ETCHING, POLISHINNG<br />

SURFACE PROCESSES<br />

• CHEMICAL VAPOR DEPOSITION (CVD)<br />

• EPITAXIAL FILM GROWTH<br />

• POLY CRYSTALLINE FILM GROWTH<br />

• S102 FILMS<br />

• OTHER (DIELECTRICS, METALS)<br />

OXIDATION<br />

• ION IMPLANTATION<br />

• PHYSICAL VAPOR DEPOSITION<br />

• SPUTTERING<br />

• EVAPORATION<br />

LITHOGRAPHY<br />

• PHOTORESIST<br />

• ELECTRON BEAM, X-RAY, ION BEAM LITHOGRAPHY<br />

WET ETCHING<br />

• CHEMICAL DRY ETCHING<br />

• PLASMA<br />

• SPUTTER<br />

• REACTIVE ION PACKAGING<br />

• DICING<br />

• DIE ATTACHMENT<br />

• WIRE BONDING<br />

• ENCAPSULATION<br />

172 procesa + rapid prototyping + itd.

PROBLEMI PRI IZBORU TEHNOLOGIJA I POSTUPAKA<br />

GLEDE MATERIJALA<br />

‣ NEMOGUĆNOST KVANTIFIKACIJE SVIH INTERAKCIJA -<br />

NEISTRAŽENOST SVIH DJELOVANJA TEHNOLOGIJA NA<br />

STRUKTURU I SVOJSTVA MATERIJALA<br />

‣ SVE VEĆI BROJ TEHNOLOGIJA I POSTUPAKA ZA KOJE NIJE<br />

POZNATO PONAŠANJE MATERIJALA<br />

‣ NEMA SISTEMATIZIRANIH PODLOGA ZA IZBOR TEHNOLOGIJA I<br />

POSTUPAKA

TIJEK IZBORA NAČINA PROIZVODNJE

TEHNOLOŠKA SVOJSTVA MATERIJALA<br />

‣ livljivost, reologičnost<br />

‣ obradljivost odvajanjem čestica – rezljivost,<br />

‣ oblikovljivost deformiranjem – toplo, hladno<br />

‣ spojivost: zavarljivost, lemljivost, ljepljivost,<br />

‣ toplinska obradljivost - zakaljivost, prokaljivost,<br />

‣ prikladnost za prevlačenje i zaštitu površine,

MOGUĆNOSTI KVANTIFIKACIJE<br />

1. Normiranim i dogovorenim tehnološkim testovima:<br />

savijanje, uvijanje, utiskivanje...<br />

2. Praćenjem i ispitivanjem u realnim uvjetima obrade i prerade<br />

- oblik strugotine, vrijeme zatupljivanja alata, stanje površine, poroznost (šupljine),<br />

promjena dimenzija, razugljičenje, pukotine...<br />

3. Ispitivanjem fizikalnih i mehaničkih svojstava poluproizvoda<br />

4. Utvrđivanjem pogrešaka nakon provedenog postupka<br />

5. Ispitivanjem svojstava materijala nakon obrade<br />

6. Procjene na temelju različitih ispitivanja:<br />

- niska, srednja, visoka, vrlo visoka prikladnost<br />

- ocjene: 1 do 5<br />

- prikladno/neprikladno

OPISNE OCJENE LIVLJIVOSTI<br />

ODLIČNA: izuzetno dobra tečljivost taljevine. Uz uobičajenu zaštitu nema<br />

opasnosti od oksidacije taljevine i otapanja plinova.<br />

Ne postoji opasnost od pojave napuklina zbog stezanja. Od ovih metala<br />

moguće je odliti vrlo složene odljevke tankih stijenki.<br />

VRLO DOBRA: u odnosu na prvu skupinu ovdje se sniženje livljivosti ogleda u<br />

mogućnosti pojave mjehuravosti, pa je potrebna veća zaštita taljevine.<br />

DOBRA: zbog sniženja tečljivosti livljivost je niža u odnosu na prve dvije<br />

skupine. Ovi metali se liju u masivne odljevke samo iznimno složenih oblika.<br />

ZADOVOLJAVAJUĆA: vrlo snižena tečljivost i sklonost poroznosti. Kvalitetni<br />

odljevci mogu se dobiti samo uz iznimnu pozornost pri taljenju i lijevanju. Ovi<br />

metali se upotrebljavaju samo za odljevke jednostavnog ravnomjernog<br />

presjeka.<br />

LOŠA: vrlo slabo popunjavanje kalupa. Uvijek postoji opasnost od oksidacije<br />

taljevine i poroznosti. Izražena sklonost pojavi napuklina zbog stezanja.

Kompatibilnost materijala i proizvodnih postupaka<br />

Tehn/postupak<br />

Sivi i<br />

NL<br />

ljevovi<br />

Ugljični<br />

čelik<br />

Leg.<br />

čelici<br />

Nehrđajući<br />

čelici<br />

Al i Al<br />

legure<br />

Cu i Cu<br />

legure<br />

Zn i Zn<br />

legure<br />

Mg i<br />

Mg<br />

legure<br />

Ti i Ti<br />

legure<br />

Ni i Ni<br />

legure<br />

Vatrostalni<br />

metali<br />

Plastomeri<br />

Lijevanje i srodni<br />

postupci<br />

Lijevanje u pijesku x x<br />

Precizno lijevanje x x<br />

Tlačno lijevanje x x x x x x x x x<br />

Injekcijsko prešanje x x x x x x x x x x x <br />

Prešanje pjene x x x x x x x x x x x x<br />

Ekstruzijsko<br />

x x x x x x x x x x x x<br />

puhanje<br />

Injekcijsko puhanje x x x x x x x x x x x x<br />

Rotacijsko<br />

x x x x x x x x x x x x<br />

kalupljenje<br />

Kovanje i prešanje<br />

Istiskivanje x x x x x x<br />

Hladno sabijanje x x x x x<br />

Kovanje u<br />

zatvorenom ukovnju<br />

x x x x<br />

Prešanje i<br />

sinteriranje (PM)<br />

x x x x<br />

Vruća ekstruzija x x x x<br />

Rotacijsko kovanje x x x x<br />

Obrada<br />

odvajanjem<br />

čestica<br />

Obrada iz sirovca <br />

Elektrokemijska x x<br />

obrada<br />

Elektroerozija<br />

x x x<br />

(EDM)<br />

EDM s žicom x x<br />

Oblikovanje<br />

deformiranjem<br />

Oblikovanje lima x x x x<br />

Toplo oblikovanje x x x x x x x x x x x x<br />

Optiskivanje x x x<br />

Duromeri<br />

<br />

normalna praksa; manje primjenjivo x nije primijenjivo

KLASIFIKACIJA SLOŽENOSTI OBLIKA

POSTUPCI PROIZVODNJE I NJIHOVI ATRIBUTI<br />

Postupak HR TD KO KT KP OB TR<br />

Tlačno lijevanje N V V V/S V S/N V<br />

Centrifugalno<br />

lijevanje<br />

S S S N S/N V/S/N V/S<br />

Izravno prešanje N V S V/S V/S V/S/N V/S<br />

Injekcijsko prešanje N V V V/S V/S S/N V/S/N<br />

Lijevanje u pijesku V S S N V/S/N V/S/N V/S/N<br />

Precizno lijevanje N V V N V/S/N S/N V/S<br />

Glodanje N V V S/N V/S/N V/S/N V/S/N<br />

Brušenje N V S N S/N S/N V/S<br />

Elektroerozija N V V N N S/N V<br />

Puhanje S S S V/S V/S S/N V/S/N<br />

Kovanje S S S V/S V/S V/S/N V/S<br />

Valjanje N S V V V V/S V/S<br />

Ekstruzija N V V V/S V/S S/N V/S<br />

Metalurgija praha N V V V/S V N V/S<br />

Ključ ocjena:<br />

V – visoko > 6,3 < 0,13 visoka > 100 > 5000 > 0,5<br />

S – srednje 1,6...6,3 0,13...1,3 srednja 10...100 100...5000 0,02...0,5<br />

N – nisko < 1,6 > 1,3 niska > 10 < 100 < 0,02<br />

Jedinice m mm kom/sat komada m 2<br />

Oznake atributa postupaka:<br />

HR – hrapavost; TD – točnost dimenzija; KO – kompleksnost oblika; KT –<br />

proizvedena količina u jedinici vremena; KP – ukupna količina proizvodnje; OB –<br />

oblik (projicirana ploština); TR – relativni trošak

ATRIBUTI (KARAKTERISTIKE POSTUPKA)<br />

• Vrsta materijala prikladnog za proces<br />

• Veličina izratka → min. i maks. mjere, (volumen ili masa)<br />

• Oblik → omjer dimenzija: duljina : širina : visina<br />

• Omjer volumena i površine<br />

• Kompleksnost → simetričnost, detaljne informacije<br />

• Tolerancije → dimenzijska točnost<br />

• Hrapavost<br />

• Detalji na površini → min. radijus zakrivljenosti<br />

• Minimalna veličina serije<br />

• Brzina proizvodnje → vrijeme potrebno za proizvodnju<br />

jednog izratka (vrijeme proizvodnog ciklusa)<br />

• Troškovi → kn/kom

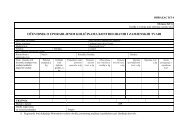

OCJENE KARAKTERISTIKA UOBIČAJENIH POSTUPAKA PROIZVODNJE<br />

Tehnologija/proizvodni<br />

postupak<br />

Oblik<br />

Vrijeme<br />

ciklusa<br />

Fleksibilnost<br />

Iskoristivost<br />

materijala<br />

Kvaliteta<br />

Troškovi<br />

opreme i<br />

obrade<br />

Lijevanje<br />

Lijevanje u pijesku<br />

Precizno lijevanje<br />

Lijevanje u kokilu<br />

Tlačno lijevanje<br />

Centrifugalno lijevanje<br />

Injekcijsko prešanje<br />

Reakcijsko injek. prešanje<br />

Izravno prešanje<br />

Rotacijsko kalupljenje<br />

Lijevanje monomera<br />

Oblikovanje bez odvaj.<br />

čestica<br />

Kovanje u otvorenom<br />

ukovnju<br />

Kovanje u zatvorenom<br />

ukovnju<br />

Oblikovanje lima<br />

Valjanje<br />

Ekstruzija<br />

Superplastično oblikovanje<br />

Toplo oblikovanje<br />

Oblikovanje puhanjem<br />

Prešanje i sinteriranje<br />

Izostatičko prešanje<br />

Lijevanje u formu<br />

Obrada odvajanjem<br />

čestica<br />

Rezanje jednom oštricom<br />

Rezanje s više oštrica<br />

Brušenje<br />

Elektroerozija<br />

Spajanje<br />

Fuzijsko zavarivanje<br />

Lemljenje<br />

Lijepljenje<br />

Mehaničko spajanje<br />

(vijci...)<br />

Površinska obrada<br />

Sačmarenje<br />

Otvrdnjavanje površine<br />

CVD / PVD<br />

3D<br />

3D<br />

3D<br />

3D puni<br />

3D šuplji<br />

3D<br />

3D<br />

3D<br />

3D šuplji<br />

3D<br />

3D puni<br />

3D puni<br />

3D<br />

2D<br />

2D<br />

3D<br />

3D<br />

3D šuplji<br />

3D puni<br />

3D<br />

3D<br />

3D<br />

3D<br />

3D<br />

3D<br />

Svi<br />

Svi<br />

Svi<br />

3D<br />

Svi<br />

Svi<br />

Svi<br />

2<br />

2<br />

4<br />

5<br />

2<br />

4<br />

3<br />

3<br />

2<br />

1<br />

2<br />

4<br />

3<br />

5<br />

5<br />

1<br />

3<br />

4<br />

2<br />

1<br />

1<br />

2<br />

3<br />

2<br />

1<br />

2<br />

2<br />

2<br />

4<br />

2<br />

2<br />

1<br />

5<br />

4<br />

2<br />

1<br />

3<br />

1<br />

2<br />

4<br />

4<br />

4<br />

4<br />

1<br />

1<br />

3<br />

3<br />

1<br />

2<br />

2<br />

2<br />

3<br />

5<br />

5<br />

5<br />

5<br />

4<br />

5<br />

5<br />

5<br />

5<br />

5<br />

4<br />

5<br />

2<br />

4<br />

2<br />

4<br />

5<br />

4<br />

4<br />

4<br />

5<br />

4<br />

3<br />

3<br />

3<br />

4<br />

4<br />

5<br />

3<br />

4<br />

5<br />

5<br />

5<br />

1<br />

1<br />

1<br />

1<br />

5<br />

5<br />

5<br />

4<br />

5<br />

5<br />

5<br />

2<br />

4<br />

3<br />

2<br />

3<br />

3<br />

2<br />

2<br />

2<br />

2<br />

2<br />

3<br />

4<br />

3<br />

3<br />

4<br />

2<br />

4<br />

2<br />

2<br />

2<br />

5<br />

5<br />

5<br />

5<br />

2<br />

3<br />

3<br />

4<br />

4<br />

4<br />

4<br />

1<br />

3<br />

2<br />

1<br />

3<br />

1<br />

2<br />

3<br />

4<br />

4<br />

2<br />

2<br />

1<br />

2<br />

2<br />

1<br />

3<br />

2<br />

2<br />

1<br />

4<br />

5<br />

4<br />

4<br />

1<br />

4<br />

4<br />

5<br />

5<br />

5<br />

4<br />

3

KRITERIJI ZA USPOREDBU PROIZVODNIH POSTUPAKA<br />

Ocjena<br />

Vrijeme<br />

ciklusa Kvaliteta Fleksibilnost<br />

1 > 15 min<br />

Loša kvaliteta,<br />

Prijelaz<br />

prosječna<br />

ekstremno težak<br />

pouzdanost<br />

2<br />

5 do 15<br />

min<br />

3 1 do 5 min<br />

4<br />

20 s do<br />

1 min<br />

Prosječna<br />

kvaliteta<br />

Prosječna do<br />

dobra kvaliteta<br />

Dobra do izvrsna<br />

kvaliteta<br />

5 < 20 s Izvrsna kvaliteta<br />

Iskoristivost<br />

materijala<br />

Otpad > 100%<br />

gotovog proizvoda<br />

Spor prijelaz Otpad 50...100 %<br />

Prosječni prijelaz<br />

i vrijeme<br />

postavljanja<br />

Brz prijelaz<br />

Nema vremena<br />

postavljanja<br />

Otpad 10...50 %<br />

Otpad < 10 %<br />

gotovog proizvoda<br />

Bez primjetnog<br />

otpada<br />

Pogonski<br />

troškovi<br />

Vrlo visoki<br />

troškovi opreme i<br />

obrade<br />

Visoki troškovi<br />

opreme i obrade<br />

Troškovi opreme<br />

i obrade relativno<br />

niski<br />

Niski troškovi<br />

obrade, mali kod<br />

opreme<br />

Bez troškova<br />

opreme

ISKORISTIVOST MATERIJALA<br />

Omjer između izlazne (gotov dio) i ulazne mase materijala<br />

(sirovac, poluproizvod)<br />

f<br />

i<br />

m<br />

= m<br />

o<br />

n<br />

Vrijednost između 0 i 1 ili 0 i 100 %<br />

Iskoristivost može biti mjerilo za dobrotu konstrukcije ili<br />

primijenjene tehnologije izrade.<br />

Cilj je uporabiti što manju količinu materijala i to na<br />

najracionalniji način.

KROJENJE LIMOVA<br />

loše<br />

dobro<br />

tokarenje iz punog komada<br />

predkovanje

Uzroci slabije iskoristivosti mogu biti:<br />

‣ loša konstrukcija u odnosu prema proizvodnim postupcima<br />

- presloženi oblici, materijala slabije obradljivosti i sl,<br />

‣ krivo projektiran tehnološki proces - neprilagođeni oblici i<br />

dimenzije poluproizvoda u odnosu prema konačnom obliku i<br />

dimenzijama,<br />

‣ slabo podešeni tehnološki parametri ili krivo vođeni<br />

procesi koji dovode do škarta ili prevelikog otpada materijala,<br />

‣ neraspoloživi optimalni oblici i dimenzije poluproizvoda,<br />

‣ loša kvaliteta ulaznog materijala.

Mogući gubici materijala:<br />

1. Prekomjera: razlika utrošene mase i nazivne mase<br />

poluproizvoda (sirovca)<br />

2. Konstrukcijski: razlika nazivne mase poluproizvoda i<br />

nazivne mase sirovca<br />

3. Obrada: razlika nazivne mase sirovca i konstrukcijske<br />

mase gotovog dijela<br />

4. Greške: škart

PRIMJER ISKORISTIVOSTI ZA RAZLIČITE OBLIKE<br />

POLUPROIZVODA (TEHNOLOGIJE)<br />

OBLIK (TEHNOLOGIJA) f i , %<br />

LIMOVI (krojenje) 63,4<br />

CIJEVI (rezanje, savijanje) 76,7<br />

NOSAČI (rezanje) 91<br />

PUNI PROFILI (obrada<br />

odvajanjem čestica)<br />

32,8<br />

67,7<br />

ČELIČNI OTKOVCI 41<br />

ČELIČNI ODLJEVCI 54,5<br />

ODLJEVCI SL 72,4<br />

57,7<br />

UKUPNO 66,8<br />

Udio troškova nabave izgubljenog materijala u ukupnim troškovima gubitaka<br />

materijala iznosi oko<br />

56 % ukupno i prosječno<br />

U izgubljeni otpad je utrošeno približno toliko koliko i u nabavu te mase materijala!

PRIMJER RAZLIČITE ISKORISTIVOSTI KOD KOVANJA<br />

mali broj komada<br />

npr. 50<br />

srednji broj komada<br />

npr. 500<br />

velik broj komada<br />

npr. 5000<br />

malo<br />

prilagođenje<br />

konačnom obliku<br />

dobro prilagođenje<br />

konačnom obliku<br />

vrlo dobro<br />

prilagođenje<br />

konačnom obliku

MJERE ZA POVIŠENJE ISKORISTIVOSTI<br />

‣ ISPORUKA IZ ŽELJEZARE poluproizvoda što bliže dimenzijama proizvoda - npr.<br />

savijanje cijevi za ložište generatora pare prema crtežu. Nije racionalno za<br />

maloserijsku proizvodnju<br />

‣ KONTROLA ULAZNOG MATERIJALA i plaćanje prema nazivnoj dimenziji a ne<br />

prema masi<br />

‣ OPTIMALNO KROJENJE poluproizvoda (posebno za limove i trake) - postoje<br />

računalni sustavi<br />

‣ OPTIMALNO ISKORIŠTENJE OTPADNIH MATERIJALA: posebno skladištenje za<br />

male dimenzije otpadnih materijala, organiziranje nove proizvodnje i posebno<br />

informiranje konstruktora i tehnologa o tim otpacima<br />

‣ MEĐUFAZNE KONTROLE kvalitete (i ulazna kontrola) radi smanjenja škarta<br />

‣ RAZMATRANJE ALTERNATIVNIH I NOVIH TEHNOLOGIJA: kovanje, precizni lijev,<br />

sinteriranje, HIP...<br />

‣ POVEĆANJE TEHNOLOŠKE DISCIPLINE<br />

‣ PODIZANJE SVIJESTI O MOGUĆIM UŠTEDAMA POVIŠENJEM ISKORISTIVOSTI

The CES 4 Edupack<br />

Predizbor tehnologija i postupaka

Manufacturing processes<br />

Joining<br />

Shaping<br />

Fusion welding<br />

Sand casting<br />

Surfacing<br />

Induction hardening

Shaping<br />

Blow moulding<br />

Surface treatment<br />

Thermal-spray coating

Induction and flame hardening<br />

A surface-treatment record<br />

Take a medium or high carbon steel -- cheap, easily formed and<br />

machined -- and flash its surface temperature up into the austenitic<br />

phase-region, from which it is rapidly cooled from a gas or liquid jet,<br />

giving a martensitic surface layer. The result is a tough body with a<br />

hard, wear and fatigue resistant, surface skin. Both processes allow the<br />

surface of carbon steels to be hardened with minimum distortion or<br />

oxidation. In induction hardening, a high frequency (up to 50kHz)<br />

electromagnetic field induces eddy-currents in the surface of the workpiece,<br />

locally heating it; the depth of hardening depends on the<br />

frequency. In flame hardening, heat is applied instead by hightemperature<br />

gas burners, followed, as before, by rapid cooling.<br />

Physical Attributes<br />

Coating thickness 300 - 3e+003 µm<br />

Component area<br />

restricted<br />

Processing temperature 727 - 794 K<br />

Surface hardness 420 - 720 Vickers<br />

Economic Attributes<br />

Relative tooling cost low<br />

Relative equipment cost medium<br />

Labor intensity<br />

low<br />

Typical uses<br />

The processes are used to harden gear teeth, splines, crankshafts,<br />

connecting rods, camshafts, sprockets and gears, shear blades and<br />

bearing surfaces.<br />

Material<br />

Carbon steel<br />

Purpose of treatment<br />

Fatigue resistance<br />

Friction control<br />

Wear resistance<br />

Hardness

Data organisation: processes<br />

Kingdom Family Class Attributes<br />

Member<br />

Processes<br />

Joining<br />

Shaping<br />

Surfacing<br />

Casting<br />

Compression<br />

Deformation<br />

Rotation<br />

Moulding<br />

Injection<br />

Composite<br />

RTM<br />

Powder<br />

Blow<br />

Rapid prototyping<br />

Size Range<br />

Min. section<br />

Tolerance<br />

Roughness<br />

Economic batch<br />

Material<br />

Shape<br />

Supporting information<br />

- specific<br />

Structured<br />

information<br />

Unstructured<br />

information<br />

- general<br />

A process<br />

record<br />

Unit 3, Frame 3.3

Structured data for injection moulding*<br />

Injection Moulding (Thermoplastics)<br />

INJECTION MOULDING of thermoplastics is the equivalent of pressure die casting<br />

of metals. Molten polymer is injected under high pressure into a cold steel mould.<br />

The polymer solidifies under pressure and the moulding is then ejected.<br />

Physical Attributes<br />

Mass range 0.01- 25 kg<br />

Roughness 0.2- 1.6 µm<br />

Section thickness 0.4- 6.3 mm<br />

Tolerance 0.1- 1 mm<br />

Process Characteristics<br />

Discrete (typical) True<br />

Prototyping (typical) False<br />

Economic Attributes<br />

Economic batch size 104 - 106<br />

Relative tooling cost high<br />

Relative equipment cost high<br />

Shape<br />

Circular Prism<br />

Non-circular Prism<br />

Solid 3-D<br />

Hollow 3-D<br />

True<br />

True<br />

True<br />

True<br />

Unit 3, Frame 3.5<br />

*Using the CES 4 EduPack Level 1 DB

Unstructured data for injection moulding*<br />

•The process. Most small, complex plastic parts you pick<br />

up – children’s toys, CD cases, telephones – are injection<br />

moulded. Injection moulding of thermoplastics is the<br />

equivalent of pressure die casting of metals. Molten<br />

polymer is injected under high pressure into a cold steel<br />

mould. The polymer solidifies under pressure and the<br />

moulding is then ejected.<br />

•Various types of injection moulding machines exist, but<br />

the most common in use today is the reciprocating screw<br />

machine, shown schematically here. Polymer granules are<br />

fed into a spiral press like a heated meat-mincer where<br />

they mix and soften to a putty-like goo that can be forced<br />

through one or more feed-channels (“sprues”) into the die.<br />

Mould<br />

Granular Polymer<br />

Nozzle<br />

Cylinder<br />

Heater Screw<br />

No.8-CMYK-5/01<br />

•Design guidelines. Injection moulding is the best way to mass-produce small, precise, plastic parts with complex<br />

shapes. The surface finish is good; texture and pattern can be moulded in, and fine detail reproduces well. The<br />

only finishing operation is the removal of the sprue.<br />

•The economics. Capital cost are medium to high; tooling costs are high, making injection moulding economic<br />

only for large batch-sizes (typically 5000 to 1 million). Production rate can be high particularly for small<br />

mouldings. Multi-cavity moulds are often used. The process is used almost exclusively for large volume<br />

production. Prototype mouldings can be made using cheaper single cavity moulds of cheaper materials. Quality<br />

can be high but may be traded off against production rate. Process may also be used with thermosets and<br />

rubbers.<br />

•Typical uses. The applications, of great variety, include: housings, containers, covers, knobs, tool handles,<br />

plumbing fittings, lenses, etc.<br />

•The environment. Thermoplastic sprues can be recycled. Extraction may be required for volatile fumes.<br />

Significant dust exposures may occur in the formulation of the resins. Thermostatic controller malfunctions can<br />

be extremely hazardous.<br />

Unit 3, Frame 3.6<br />

*Using the CES 4 EduPack Level 2 DB

Screening using a limit stage<br />

Physical attributes Minimum Maximum<br />

Mass range<br />

0.05 0.06 0.6 kg<br />

Section thickness<br />

Tolerance<br />

Roughness<br />

3<br />

0.5<br />

mm<br />

mm<br />

m<br />

Batch size<br />

1 000 000<br />

Shape<br />

Circular prismatic<br />

Non-circular prismatic<br />

Flat sheet<br />

Dished sheet<br />

Solid 3-D<br />

Hollow 3-D<br />

<br />

Unit 3, Frame 3.8

Screening using charts<br />

• Bar charts are better than bubble charts (ranges too wide).<br />

• Size (mass) and section thickness come next.<br />

• A combination of limit selection, and bar-charts is the best way forward.<br />

Selected<br />

processes<br />

Mass range (kg)<br />

Desired<br />

mass range<br />

Material class: Metals<br />

Desired<br />

material class<br />

Unit 3, Frame 3.9

Apply a series of screening stages<br />

All processes<br />

Physical attributes Minimum Maximum<br />

Mass range 0.6 kg<br />

Section thickness mm<br />

Tolerance mm<br />

Roughness m<br />

Batch size<br />

Shape<br />

Circular prismatic<br />

Non-circular prismatic<br />

Flat sheet<br />

Dished sheet<br />

Solid 3-D<br />

Mass range, S<br />

S 1<br />

> S > S 2<br />

Section thickness X<br />

X 1<br />

> X > X 2<br />

Hollow 3-D<br />

Material<br />

Shape<br />

Screened sub-set of processes<br />

Unit 3, Frame 3.10

Processes for a park-plug insulator<br />

Specification<br />

Function<br />

Constraints<br />

Insulator<br />

• Material class Al 2<br />

O 3<br />

Alumina<br />

• Process class Discrete<br />

• Shape class 3-D<br />

• Mass 0.05 kg<br />

• Min. section 3 mm<br />

• Tolerance < 0.5 mm<br />

• Batch size >1,000,000<br />

Insulator<br />

Body<br />

shell<br />

Central<br />

electrode<br />

Free<br />

variables<br />

• Choice of process<br />

Unit 3, Frame 3.11

Screen on material and mass*<br />

1e+006<br />

Mass range (normal) (kg)<br />

Mass range (kg)<br />

100000<br />

10000<br />

1000<br />

100<br />

10<br />

1<br />

Hot Pressing<br />

HIPing<br />

Slip Casting<br />

Tape Casting<br />

Cold Isostatic Pressing<br />

Pressureless Sintering<br />

Die Pressing<br />

and Sintering<br />

Powder Injection<br />

Moulding<br />

Desired<br />

mass range<br />

0.1<br />

CVD<br />

0.01<br />

Materials:\Ceramic\Technical\Alumina<br />

Combined Tree Attribute<br />

Material: Al 2 O 3 ceramic<br />

Unit 3, Frame 3.12<br />

*Using the CES 4 EduPack Level 3 DB

Screening: adding a limit stage<br />

Physical attributes Minimum Maximum<br />

Shape<br />

Mass range<br />

0.05 0.06 0.6 kg<br />

Section thickness<br />

3 mm<br />

Tolerance<br />

mm<br />

Roughness<br />

0.5 m<br />

Batch size<br />

1 000 000<br />

Circular prismatic<br />

Non-circular prismatic<br />

Flat sheet<br />

Dished sheet<br />

Solid 3-D<br />

Hollow 3-D<br />

<br />

Result: Powder pressing and sintering, and Powder injection moulding<br />

Alternative: Search process records for “spark plug” using text search<br />

Unit 3, Frame 3.13

A surface-treatment record*<br />

Induction and flame hardening<br />

Take a medium or high carbon steel -- cheap, easily formed and<br />

machined -- and flash its surface temperature up into the austenitic<br />

phase-region, from which it is rapidly cooled from a gas or liquid jet,<br />

giving a martensitic surface layer. The result is a tough body with a<br />

hard, wear and fatigue resistant, surface skin. Both processes allow the<br />

surface of carbon steels to be hardened with minimum distortion or<br />

oxidation. In induction hardening, a high frequency (up to 50kHz)<br />

electromagnetic field induces eddy-currents in the surface of the workpiece,<br />

locally heating it; the depth of hardening depends on the<br />

frequency. In flame hardening, heat is applied instead by hightemperature<br />

gas burners, followed, as before, by rapid cooling.<br />

Both processes are versatile and can be applied to work pieces that<br />

cannot readily be furnace treated or case hardened in the normal way.<br />

Physical Attributes<br />

Coating thickness 300 - 3e+003 µm<br />

Component area<br />

restricted<br />

Processing temperature 727 - 794 K<br />

Surface hardness 420 - 720 Vickers<br />

Economic Attributes<br />

Relative tooling cost<br />

Relative equipment cost<br />

Labor intensity<br />

low<br />

medium<br />

low<br />

Purpose of surface treatment<br />

Fatigue resistance<br />

Friction control<br />

Wear resistance<br />

Hardness<br />

Indentation resistance<br />

Typical uses<br />

The processes are used to harden gear teeth, splines, crankshafts, connecting rods, camshafts, sprockets and gears,<br />

shear blades and bearing surfaces.<br />

Unit 3, Frame 3.16<br />

*Using the CES 4 EduPack Level 2 DB

Karakteristika<br />

Konvencionalno<br />

sabijanje u kalup MIM HIP PF<br />

Materijal<br />

čelik,<br />

superlegure, titan,<br />

čelik, nehrđajući čelik,<br />

nehrđajući alatni čelik,<br />

mjed, bakar<br />

čelik<br />

nehrđajući čelik<br />

čelik<br />

Količina proizvodnje<br />

(ocjena proizvodnosti)<br />

> 5000<br />

(A)<br />

> 500<br />

(C)<br />

1...1000<br />

(E)<br />

>10000<br />

(A)<br />

Složenost oblika (ocjena) C A B C<br />

Veličina, kg (ocjena) < 2,3 (C) < 0,12 (D) 0,23...2250 (A) < 0,23 (C)<br />

Dimenzijske tolerancije<br />

(ocjena)<br />

0,025 (A) 0,075 (C) 0,635 (E) 0,038 (B)<br />

Gustoća (ocjena) D B A A<br />

Mehanička svojstva<br />

Troškovi, $/kg<br />

(ocjena)<br />

USPOREDBA POSTUPAKA PRERADE PRAHA<br />

80...90 % od kovanih<br />

90...95 %<br />

kovanih<br />

veća nego kod<br />

kovanih<br />

ista kao<br />

kod<br />

kovanih<br />

1,1...11 (A) 2,2...22 (C) > 220 (E) 2,2...11 (B)<br />

Ocjene: : A - izvrsno, , B - vrlo dobro, , C – dobro, , D – dovoljno, , E – loše;<br />

Troškovi<br />

kovi: : A - najniži; ; E - najviši<br />

MIM - Metal Injection Moulding; ; PF - Powder Forging

Usporedba oblikovanja između MIM-a a i preciznog lijeva<br />

Karakteristika Precizni lijev Injekcijsko prešanje metala (MIM)<br />

Minimalni promjer rupe, mm 2 0,4<br />

Maksimalna dubina slijepe rupe, mm 2 20<br />

Minimalna debljina stijenke, mm 2 < 1<br />

Maksimalna debljina stijenke, mm neograničena 5<br />

Tolerancija kod dimenzije 14 mm ± 0,2 mm ± 0,06 mm<br />

Hrapavost površine R a , m 5 4

Unit 4, Frame 4.1<br />

Troškovi proizvodnje

Procjena (proračun) troškova<br />

• Grubo pravilo: ako se proizvodi relativno jednostavan proizvod (low-tech) u<br />

velikoj količini, troškovi proizvoda padaju 3 do 5X u odnosu na trošak<br />

materijala.<br />

Procjena troškova za usporedbu<br />

ponuđača – traži se apsolutni trošak<br />

±3% Nužna je vrlo detaljna analiza<br />

ulaznih veličina<br />

Procjena troškova za izbor<br />

tehnologije (procesa)<br />

- traži se relativan trošak ±30%:<br />

Jednostavnije<br />

• zapamtiti da vrijedi temeljno pravilo:<br />

Trošak < Cijena < Vrijednost !!<br />

(C) Trošak = koliko realno košta izrada<br />

(P) Cijena = pošto se prodaje<br />

(V) Vrijednost = vrijednost za korisnika<br />

“Ne zaslužuje cijenu”<br />

= P > V<br />

“Dobra vrijednost za dati novac” = P < V

Ulazne veličine u proces proizvodnje<br />

Materijali<br />

Svako od toga<br />

ima svoju cijenu<br />

(trošak)<br />

Energija<br />

Plaće, režije<br />

Oprema,Prostor<br />

Proces<br />

proizvodnje<br />

Proizvod<br />

Informacije<br />

Otpad materijala i<br />

energije<br />

4.3

Ulazne veličine za procjenu troškova<br />

Resursi Simbol Jedinica<br />

Materijali, uključivo i potrošni C m kn/kg<br />

Oprema, trošak opreme C c kn<br />

trošak alata C t kn<br />

Rad (vrijeme), plaće, režije kn/h<br />

oh<br />

Ukupno u<br />

trošku režije<br />

C oh<br />

C <br />

Energija, utrošene snaga P kW<br />

trošak energije C e kn/kW.h<br />

Prostor, trošak/h C s, a kn/h<br />

Informacije, istraž. i razvoj, C kn/h<br />

i<br />

premije, licence

Trošak po jedinici proizvoda<br />

Troškovi materijala C m<br />

, i masa m se uzimaju po jed.;<br />

f je udio odmetka<br />

Troškovi alata C t<br />

se svode na broj komada u seriji, n<br />

Troškovi opreme C c<br />

se ne svode samo na određeni<br />

proizvod. Oni se otpisuju s vremenom (amortizacija).<br />

Vrijeme otpisa: t wo<br />

. Proizvodnost n kom/h.<br />

Faktor opterećenja opreme – iskoristivost opreme: L.<br />

mC<br />

1<br />

f<br />

C t<br />

n<br />

1<br />

C<br />

<br />

n<br />

L.t<br />

m<br />

c<br />

wo<br />

<br />

<br />

<br />

C <br />

n n<br />

Troškovi ljudi (overhead) oh doprinose troškovima/kom<br />

u jed. vremena i kao kod opreme, a ovise o proizvodnosti<br />

C oh<br />

<br />

Materijali<br />

Alati<br />

Rad, oprema, informacije, energija...<br />

C<br />

<br />

m<br />

<br />

1<br />

C<br />

f<br />

m<br />

<br />

<br />

<br />

<br />

C<br />

<br />

n<br />

t<br />

<br />

<br />

<br />

<br />

1<br />

n<br />

C<br />

<br />

L . t<br />

c<br />

wo<br />

<br />

C<br />

oh<br />

<br />

<br />

<br />

Velič. serije<br />

Količina proizvodnje

UTJECAJ VELIČINE SERIJE NA NAČIN LIJEVANJA<br />

PRIMJER: KLIPNJAČA

Srednji troškovi/kom, $<br />

Precizno lijevanje +<br />

obrada odvajanjem čestica<br />

Obrada odvajanjem čestica<br />

Iz pune šipke<br />

broj komada

Materijal: Ck 15<br />

POLAZNO OD DVA KOVANA<br />

DIJELA<br />

Materijal: 16MnCr5<br />

POLAZNO OD JEDNOG OTKOVKA<br />

USPOREDBA VARIJANTI IZRADE<br />

OKRETNA POLUGA DIZEL<br />

MOTORA<br />

GOTOV DIO<br />

Tehnološki postupci izrade:<br />

1. Priprema oba dijela za zavarivanje<br />

2. Zavarivanje<br />

3. Poravnanje<br />

4. Obrada odvajanjem čestica<br />

5. Naknadno zavarivanje potisnih površina<br />

6. Obrada odvajanjem čestica nakon<br />

zavarivanja<br />

7. Toplinska obrada (Ck 15 loše)<br />

8. Ravnanje nakon toplinske obrade<br />

9. Brušenje<br />

Troškovi:<br />

Materijala 7,5 €<br />

Izrade (161 min) 160 €<br />

Ukupno: 167,5 € (100 %)<br />

Tehnološki postupci izrade:<br />

-<br />

-<br />

-<br />

1. Obrada odvajanjem čestica<br />

-<br />

-<br />

2. Toplinska obrada (16MnCr5 dobro)<br />

-<br />

3. Brušenje<br />

Troškovi:<br />

Materijala 8 €<br />

Izrade (161 min) 105 €<br />

Ukupno: 113 € (67 %)

Usporedba troškova tehnologija<br />

za izradu umjetnog diska

Umjetni disk – Inter vertebral disc replacement

Ugradnja u ljudsko tijelo

Mogućnosti umjetnog diska<br />

Fleksija ‐ ekstenzija<br />

Lateralno savijanje<br />

Aksijalna rotacija

Različite izvedbe umjetnih diskova

Tehnološke karakteristike<br />

Prevlaka od čistog<br />

Titana<br />

Materijal kućišta:<br />

‐ Ti6Al4V<br />

‐ CoCrMo legura<br />

Kučište umjetnog<br />

diska<br />

Materijal jastučića:<br />

‐UHMWPE<br />

‐PAEK<br />

Jastučić<br />

umjetnog diska

Shema tehnoloških postupaka<br />

CIP+HIP

Analiza izrade kućišta<br />

• Masa kućišta (jedna pozicija): ≅ 0,05 kg<br />

• Tolerancija površine: ∓ 0,1 mm<br />

• Površinska hrapavost: R a ~1,6 μm<br />

• Iskoristivost materijala: > 85%<br />

• Složeni neprizmatični oblik<br />

• Broj pozicija: 2<br />

• Godišnja proizvodnja: 3000<br />

• Cijena materijala: ~ 70 USD/kg (Ti6Al4V)

Analiza izrade kućišta<br />

Tehnološki<br />

postupak<br />

EBM rapid<br />

prototyping<br />

Powder<br />

injection<br />

moulding<br />

(MIM)<br />

Precizni<br />

lijev + HIP<br />

PIM +<br />

kovanje<br />

Obrada<br />

odvajanjem<br />

čestica<br />

Oblik<br />

proizvoda<br />

Vrijeme<br />

ciklusa<br />

Iskoristivost<br />

materijala<br />

Kvaliteta<br />

površine<br />

Fleksibilnost<br />

Troškovi<br />

opreme<br />

Svi 3 3 5 5 2<br />

Svi 3 5 4 4 3<br />

Svi 2 4 4 3 2<br />

3D puni 2 5 5 3 2<br />

Svi 5 1 5 2 2<br />

5- najbolje; 1- najlošije

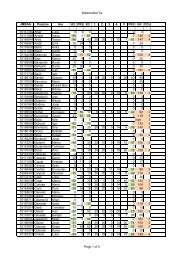

Analiza izrade kućišta – TROŠKOVI, $<br />

Tehnološki<br />

postupak<br />

oprema<br />

alati<br />

HIP<br />

Poliranje<br />

oprema alati oprema alata<br />

Trošak<br />

izrade<br />

jednog<br />

kom<br />

Trošak<br />

izrade<br />

godišnje<br />

narudžbe<br />

Rang<br />

EBM rapid<br />

prototyping<br />

Injekcijsko<br />

prešanje<br />

metala<br />

230 000 30 100 000 450 950 205 5<br />

1 000000 9400 100 000 450 100 000 5000 10 700 33 2<br />

Precizni lijev 40 000 8000 100 000 450 100 000 5000 3300 32 1<br />

PIM + kovanje 1 400000 200 000 100 000 450 100 000 5000 11 750 38 3<br />

OOČ 230 000 5500 100 000 450 100 000 5000 1350 75 4

Analiza izrade jastučića<br />

• Masa jastučića: ≅ 0,003 kg<br />

• Tolerancija površine: ∓ 0,08 mm<br />

• Površinska hrapavost: R a ~0,6 μm<br />

• Iskoristivost materijala: >95 %<br />

• Jednostavni neprizmatični oblik<br />

• Broj pozicija: 1<br />

• Godišnja proizvodnja: 1500<br />

• Cijena materijala: ~ 3 USD/kg (UHMWPE)

Analiza izrade jastučića<br />

Tehnološki<br />

postupak<br />

Tlačno<br />

prešanje<br />

Ekstrudiranje<br />

+ OOČ<br />

CIP + HIP +<br />

OOČ<br />

Izravno tlačno<br />

prešanje<br />

Selektivno<br />

lasersko<br />

srašćivanje<br />

Oblik<br />

proizvoda<br />

cilindrični<br />

prizmatični<br />

Vrijeme<br />

cikl.<br />

Iskorist.<br />

mater.<br />

Kvalit.<br />

površ.<br />

Fleksibilnost<br />

Troškovi<br />

opreme<br />

2 5 4 4 5<br />

cilindrični 5 4 4 5 5<br />

cilindrični<br />

prizmatični<br />

cilindrični<br />

prizmatični<br />

1 5 5 2 1<br />

3 5 5 5 5<br />

svi oblici 1 2 3 4 2

Analiza izrade jastučića – TROŠKOVI, $<br />

Tehnološki<br />

postupak<br />

oprema<br />

(USD/$)<br />

alati<br />

(USD/$)<br />

oprema<br />

OOČ<br />

alati<br />

Trošak izrade<br />

jednog kom<br />

Trošak po<br />

jedinici izrade<br />

godišnje<br />

narudžbe<br />

Rang<br />

Tlačno prešanje 30 000 1100 350 000 200 2800 120 4<br />

Ekstrudiranje 220 000 1300 350 000 200 2500 115 3<br />

CIP + HIP 170 000 10 000 350 000 200 1850 47 2<br />

Izravno tlačno<br />

prešanje<br />

SLS rapid<br />

prototyping<br />

40 000 1500 350 000 200 2800 125 5<br />

500 000 50 350 000 200 125 30 1