ÐÐÐЦÐЯ 2 II. ÐÐÐ ÐÐЧÐÐÐ ÐÐ¥ÐÐÐÐÐÐÐÐ ÐÐÐСÐÐÐÐÐ ÐÐÐÐ 2.4 ...

ÐÐÐЦÐЯ 2 II. ÐÐÐ ÐÐЧÐÐÐ ÐÐ¥ÐÐÐÐÐÐÐÐ ÐÐÐСÐÐÐÐÐ ÐÐÐÐ 2.4 ...

ÐÐÐЦÐЯ 2 II. ÐÐÐ ÐÐЧÐÐÐ ÐÐ¥ÐÐÐÐÐÐÐÐ ÐÐÐСÐÐÐÐÐ ÐÐÐÐ 2.4 ...

- TAGS

- caso

- www.chem.asu.ru

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

ЛЕКЦИЯ 2<br />

16<br />

<strong>II</strong>. ПЕРВИЧНОЕ ОХЛАЖДЕНИЕ КОКСОВОГО ГАЗА<br />

<strong>2.4</strong>. Аппаратура отделения первичного охлаждения коксового газа<br />

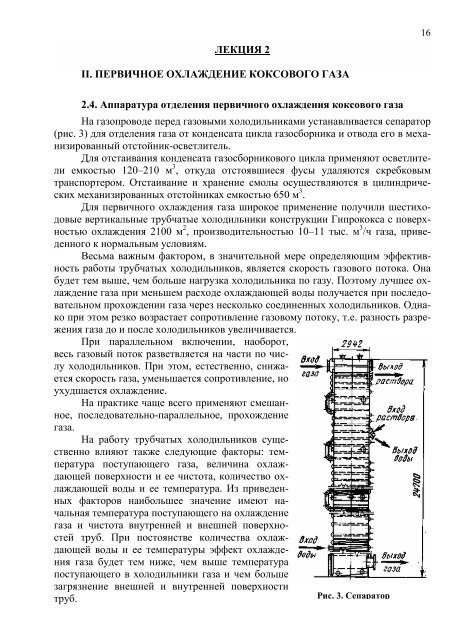

На газопроводе перед газовыми холодильниками устанавливается сепаратор<br />

(рис. 3) для отделения газа от конденсата цикла газосборника и отвода его в механизированный<br />

отстойник-осветлитель.<br />

Для отстаивания конденсата газосборникового цикла применяют осветлители<br />

емкостью 120–210 м 3 , откуда отстоявшиеся фусы удаляются скребковым<br />

транспортером. Отстаивание и хранение смолы осуществляются в цилиндрических<br />

механизированных отстойниках емкостью 650 м 3 .<br />

Для первичного охлаждения газа широкое применение получили шестиходовые<br />

вертикальные трубчатые холодильники конструкции Гипрококса с поверхностью<br />

охлаждения 2100 м 2 , производительностью 10–11 тыс. м 3 /ч газа, приведенного<br />

к нормальным условиям.<br />

Весьма важным фактором, в значительной мере определяющим эффективность<br />

работы трубчатых холодильников, является скорость газового потока. Она<br />

будет тем выше, чем больше нагрузка холодильника по газу. Поэтому лучшее охлаждение<br />

газа при меньшем расходе охлаждающей воды получается при последовательном<br />

прохождении газа через несколько соединенных холодильников. Однако<br />

при этом резко возрастает сопротивление газовому потоку, т.е. разность разрежения<br />

газа до и после холодильников увеличивается.<br />

При параллельном включении, наоборот,<br />

весь газовый поток разветвляется на части по числу<br />

холодильников. При этом, естественно, снижается<br />

скорость газа, уменьшается сопротивление, но<br />

ухудшается охлаждение.<br />

На практике чаще всего применяют смешанное,<br />

последовательно-параллельное, прохождение<br />

газа.<br />

На работу трубчатых холодильников существенно<br />

влияют также следующие факторы: температура<br />

поступающего газа, величина охлаждающей<br />

поверхности и ее чистота, количество охлаждающей<br />

воды и ее температура. Из приведенных<br />

факторов наибольшее значение имеют начальная<br />

температура поступающего на охлаждение<br />

газа и чистота внутренней и внешней поверхностей<br />

труб. При постоянстве количества охлаждающей<br />

воды и ее температуры эффект охлаждения<br />

газа будет тем ниже, чем выше температура<br />

поступающего в холодильники газа и чем больше<br />

загрязнение внешней и внутренней поверхности<br />

труб.<br />

Рис. 3. Сепаратор

Отложения смолы и нафталина на<br />

наружной поверхности труб холодильника<br />

удаляются пропаркой их острым паром или<br />

путем прогрева холодильников горячим газом.<br />

Большим недостатком холодильников<br />

является затруднение очистки внутренней<br />

поверхности труб от накипи.<br />

Шестиходовой газовый холодильник<br />

системы Гипрококса с вертикальным расположением<br />

труб и с площадью поверхности<br />

2100 м 2 переделывают на семиходовой,<br />

установив специальную перегородку. При<br />

этом отвод горячей воды через штуцер<br />

диаметром 250 мм перемещается из нижней<br />

части холодильника в верхнюю (рис. 4).<br />

Это позволяет снизить температуру газа на<br />

2–3°С, увеличить пропускную способность<br />

по газу на 20%, снизить энергию на транспортировку<br />

газа улучшить условия труда.<br />

На рис. 5 представлен трубчатый холодильник<br />

Гипрококса с горизонтальными<br />

трубами с поверхностью охлаждения<br />

2950 м 2 .<br />

Более интенсивное охлаждение газа в<br />

холодильнике с горизонтальным расположением<br />

труб обусловлено перпендикулярным<br />

движением газа и воды, исключающими<br />

возможность выпадения взвесей и<br />

обеспечивающими турбулентный характер<br />

движения жидкости, значительно меньшим<br />

обволакиванием поверхности труб пленкой<br />

конденсата, непрерывно смываемого при<br />

его стекании сверху вниз.<br />

Вместе с тем конструкция имеет некоторые<br />

недостатки:<br />

1) большее, чем у холодильника с вертикальными<br />

трубами, сопротивление движению<br />

газа и жидкости, обусловленное большим<br />

числом рядов труб и трубных пучков;<br />

2) более низкая температура конденсата<br />

газа после холодильников, что вызывает<br />

дополнительный расход пара на его нагрев;<br />

3) необходимость обязательной подготовки<br />

технической воды, т.е. удаления из<br />

нее взвесей и временной жесткости;<br />

Рис 4. Семиходовой холодильник:<br />

1 – штуцер Ду250; 2 – перегородка;<br />

3 – корпус<br />

Рис. 5. Трубчатый газовый холодильник<br />

с горизонтальным расположением<br />

труб<br />

17

4) повышенное содержание аммиака в надсмольной аммиачной воде, что<br />

снижает его ресурсы в газе перед сульфатным отделением.<br />

Газопровод коксового газа представляет собой большое и весьма ответственное<br />

сооружение, по которому коксовый газ транспортируется от коксовых печей<br />

через аппаратуру химических цехов для выделения из него химических продуктов<br />

и далее к его потребителям.<br />

Не все заводские участки газопровода коксового газа работают в одинаковых<br />

условиях. В наиболее сложных условиях работает участок газопровода от газосборников<br />

до первичных газовых холодильников. По этому участку из газосборников<br />

отводятся не только горячий коксовый газ, насыщенный большим объемом<br />

водяных паров и парообразными химическими продуктами коксования, но и<br />

надсмольная аммиачная вода, смола и фусы. На участке между газосборником и<br />

сепаратором в газопроводе через каждые 15–20 м сделаны лючки с плотно пригнанными<br />

чугунными коническими пробками. Через лючки фусы и вязкая смола<br />

скребками подгоняются к сепаратору для стока в отстойник-осветлитель. Для облегчения<br />

стока воды, смолы и фусов этот участок газопровода делается с небольшим<br />

уклоном в сторону цеха улавливания.<br />

Этот участок газопровода выполняет две функции: является воздушным холодильником<br />

для коксового газа и отводит конденсат из газосборников в отстойник-осветлитель.<br />

В несколько лучших условиях работает участок газопровода после первичных<br />

газовых холодильников и до бензольных скрубберов. В результате охлаждения<br />

газа в первичных газовых холодильниках и конденсации значительного количества<br />

водяных паров и паров смолы объем газа резко уменьшается. Однако в<br />

коксовом газе все еще содержится значительное количество нафталина, некоторое<br />

количество смоляного тумана, большая часть которого удаляется из коксового газа<br />

в газовых нагнетателях и электрофильтрах. Кроме того, в газе содержатся водяные<br />

пары. В зимнее время года из-за понижения температуры коксового газа из<br />

него выделяется конденсат воды и смолы и на стенках газопровода отлагается<br />

нафталин. Для отвода этого конденсата через каждые 30–50 м газопровода предусматриваются<br />

отводчики конденсата с гидравлическими затворами, глубина которых<br />

в любой точке газопровода должна быть больше максимального давления,<br />

которое может быть создано нагнетателем в газопроводе. Этим исключается возможность<br />

засоса воздуха в газопровод или утечки из него газа. В зимнее время<br />

гидравлические затворы обогреваются паром для разжижения вязкой смолы и<br />

расплавления отлагающегося нафталина.<br />

Участок газопровода после бензольных или серных скрубберов работает в<br />

лучших технологических условиях, чем первые два участка, по которым проходит<br />

прямой газ. Температура обратного газа, освобожденного от химических продуктов<br />

коксования, колеблется на этом участке в очень незначительных пределах.<br />

Для борьбы с отложениями нафталина предусматривается ввод пара в различные<br />

места газопровода, особенно у поворотов. Места для ввода пара расположены<br />

на расстоянии 80–120 м одно от другого.<br />

Температура газа, его давление и влагосодержание в отдельных участках газопровода<br />

неодинаковы. Поэтому объем газа по пути его движения по газопроводу<br />

неодинаков.<br />

18

Так как скорость газа в газопроводе на всем его протяжении поддерживается<br />

постоянной и в среднем составляет 12–15 м/с, диаметр газопровода определяется<br />

в основном его объемом в рабочих условиях.<br />

Для предупреждения возникновения термических напряжений и нарушения<br />

герметичности фланцевых соединений на отдельных участках газопровода устанавливаются<br />

компенсаторы.<br />

При ремонте какого-либо участка газопровода или аппарата, к которому<br />

подключен газопровод, его отключают закрытием задвижки и заглушками, которые<br />

вставляют во фланцевые соединения между закрытой задвижкой и трубой со<br />

стороны ремонтируемого участка.<br />

Газопроводы укладываются на специальных колоннах таким образом, чтобы<br />

доступ к ним был возможен со всех сторон.<br />

На газопроводе обратного коксового газа после улавливающей аппаратуры<br />

устанавливается автоматически действующий клапан, обеспечивающий сброс и<br />

сжигание избытка коксового газа. В настоящее время разработано и внедрено факельное<br />

автоматическое газосбросное устройство (ГСУФ), исключающее взрыв и<br />

опасное воздействие тепловой радиации факела, а также рассеивание продуктов<br />

горения до концентраций, соответствующих санитарным нормам.<br />

19<br />

2.5. Транспортировка коксового газа<br />

Путь, совершаемый коксовым газом от камеры коксования коксовых печей<br />

по прямому газопроводу цеха улавливания до конца газового тракта завода, может<br />

достигать нескольких сотен метров. На этом пути газу нужно преодолеть сопротивление<br />

газопровода и всей конденсационной и улавливающей аппаратуры,<br />

расположенной по пути его движения. Для преодоления этого сопротивления, а<br />

также для того, чтобы поступающий к потребителям коксовый газ имел некоторое<br />

избыточное давление, на газовой трассе устанавливают специальные газовые насосы<br />

или нагнетатели. Назначение нагнетателей – отсасывание коксового газа из<br />

коксовых печей, транспортирование его через аппаратуру цеха улавливания и подача<br />

после этого потребителям.<br />

Нагнетатели газа располагаются в машинном отделении цеха улавливания.<br />

Чаще всего они устанавливаются после первичных газовых холодильников, реже<br />

– после электрофильтров. Установка нагнетателей после первичного охлаждения<br />

коксового газа обусловлена резким уменьшением объема газа и содержанием в<br />

нем паров воды, что делает возможным применение нагнетателей меньшей мощности.<br />

Газопровод и аппаратура, расположенные до нагнетателя, находятся под<br />

разрежением, а после нагнетателя – под давлением.<br />

Нагнетатели являются наиболее ответственными агрегатами химического<br />

завода, от их работы зависит работа коксовых печей, цеха улавливания и снабжение<br />

коксовым газом потребителей. Поэтому машинное отделение называют сердцем<br />

коксохимического завода. Число нагнетателей, устанавливаемых в машинном<br />

отделении завода, определяется их производительностью по газу. На типовом заводе,<br />

имеющем четыре батареи коксовых печей, устанавливают три нагнетателя,<br />

из которых два рабочих и один резервный.

Газ из коксовых батарей, соединенных попарно, через первичные холодильники<br />

поступает в общий коллектор, расположенный перед машинным отделением.<br />

Из коллектора двумя нагнетателями газ подается в газопровод, идущий к<br />

отделениям цеха улавливания.<br />

По пути следования коксовый газ испытывает сопротивление участков газопроводов<br />

и аппаратуры, которое вызывает изменение давления газа на отдельных<br />

участках газовой трассы.<br />

Сопротивление аппаратуры и газопровода на стороне всасывания обусловливает<br />

необходимое разрежение, которое должен создавать нагнетатель. Максимальное<br />

разрежение перед нагнетателем 4–5 кПа (400–500 мм вод. ст.). При таком<br />

разрежении обеспечивается положительное давление как в газосборнике, так и в<br />

камерах коксовых печей, в результате чего исключается возможность засоса воздуха<br />

в камеры в конце коксования, когда газовыделение заканчивается.<br />

Сопротивление аппаратуры и газопровода а стороне нагнетания определяет<br />

требуемую величину давления газа, которое равно примерно 20–30 кПа (2000–<br />

3000 мм вод. ст.). При этом давление газа в конечных точках газопровода должно<br />

составлять 4–6 кПа (400–600 мм вод. ст.).<br />

Сумма величин разрежения до нагнетателя и давления после него представляет<br />

суммарный или полный напор нагнетателя.<br />

Нагнетатели по производительности и суммарному напору должны обеспечить<br />

отсасывание максимального количества газа, которое может быть получено в<br />

печах. Поэтому расчет нагнетателя производится для минимального периода коксования,<br />

максимального выхода газа на 1 т коксуемой угольной шихты с учетом<br />

коэффициента неравномерности загрузки коксовых печей, равного 1,1.<br />

Нормальный отсос газа из коксовых печей и нормальный режим движения<br />

газа через аппаратуру улавливающих цехов возможны при нормальном сопротивлении<br />

всего газового тракта и при принятии своевременных мер, исключающих<br />

возможность повышения этого сопротивления.<br />

На современных коксохимических заводах применяют нагнетатели центробежного<br />

типа, приводимые в движение паровой турбиной (3000–5000 об/мин) или<br />

от тихоходного высоковольтного электродвигателя (1450 об/мин) через зубчатый<br />

редуктор, увеличивающий скорость вращения до 3000–5000 об/мин.<br />

На случай возможных перебоев в подаче электроэнергии один или два нагнетателя<br />

(из трех) должны иметь привод от паровой турбины. Как правило, в работе<br />

находится один нагнетатель с электроприводом и один с турбоприводом.<br />

В настоящее время применяют нагнетатели типа О-1200-41 и О-120-21 производительностью<br />

72000 м 3 /ч при фактических условиях всасывания с общим<br />

суммарным напором 33–36 кПа (3300–3600 мм вод. ст.) и высокопроизводительные<br />

нагнетатели типа Э-1800-23-1 производительностью по газу 108–114 тыс.<br />

м 3 /ч и суммарным напором 30 кПа (3000 мм вод. ст.).<br />

В новых машинах улучшены устройства по автоматическому регулированию<br />

режима их работы. Они оснащены аппаратурой контроля, сигнализации и<br />

аварийной защиты.<br />

Нагрев газа в нагнетателях в зависимости от степени сжатия колеблется в<br />

пределах 10–15°С. Поэтому коксовый газ после нагнетателей имеет температуру<br />

35–45°С.<br />

20

2.6. Очистка коксового газа от туманообразной смолы<br />

После первичных газовых холодильников содержание смолы в газе составляет<br />

2–5 г/м 3 . При этом она находится в виде пузырьков, заполненных газом, т.е. в виде<br />

тумана. Значительное количество смоляного тумана оседает в нагнетателях газа.<br />

Содержание смолы в газе после нагнеталей составляет 0,3–0,5 г/м 3 . Однако<br />

и это количество отрицательно влияет на работу последующей аппаратуры. В связи<br />

с этим очистка коксового газа от содержащегося в нем смоляного тумана необходима,<br />

она осуществляется в электрофильтрах, которые благодаря эффективной<br />

очистке и простоте эксплуатации получили наибольшее распространение. Достоинство<br />

электрофильтров – малое потребление тока и ничтожное гидравлическое<br />

сопротивление газовому потоку [порядка (200–300 Па (20–30 мм вод. ст.)]. Степень<br />

очистки газа составляет 98–99%. Остаточное содержание смолы в газе после<br />

электрофильтров при температуре 25–30°С обычно не превышает 40–50 мг/м 3 . На<br />

коксохимических заводах широкое применение получили трубчатые электрофильтры<br />

типа С-140, С-180 и С-72. В настоящее время широко применяют электрофильтр<br />

типа С-72, отличающийся от других конструкций большой пропускной<br />

способностью по газу, большой скоростью газа в трубах (до 1,75 м/с), пониженным<br />

расходом электроэнергии на 1000 м 3 газа, высокой степенью очистки газа от<br />

смоляного тумана.<br />

На коксохимических заводах электрофильтры устанавливают на всасывающей<br />

стороне нагнетателя, т.е. после первичных холодильников, и на стороне нагнетания.<br />

Каждый из этих вариантов имеет свои достоинства и недостатки. При<br />

установке электрофильтров до нагнетателя газ поступает в него свободным от<br />

смолы, кроме того, исключается возможность прохода газа наружу и его загорания<br />

в изоляторных коробках, что делает работу электрофильтра более надежной.<br />

При установке электрофильтра на стороне нагнетания газ находится в аппарате<br />

под давлением, что исключает возможность засоса воздуха. В этом случае<br />

неплотности в кожухе аппарата не представляют опасности и легко могут быть<br />

обнаружены. Кроме того, при установке электрофильтров дальше от места конденсации<br />

смолы происходит лучшая очистка газа, так как мельчайшие капли смолы,<br />

остающиеся в газе по выходе его из первичных холодильников, по мере движения<br />

газа укрупняются, а это создает благоприятные условия для их заряжения и<br />

оседания на осадительном электроде. В последних проектах электрофильтры устанавливают<br />

перед нагнетателями (на стороне разрежения), так как в этом случае<br />

в значительно меньшей степени выходят из строя изоляторные коробки.<br />

Электрофильтры устанавливают обычно вне зданий, повысительную и выпрямляющую<br />

аппаратуру – в помещении. В процессе эксплуатации электрофильтров<br />

особое внимание следует обращать на состояние проходных изоляторов<br />

и сток смолы.<br />

Сток смолы должен быть постоянным. При накоплении на стенках осадительных<br />

электродов значительного слоя ухудшается работа электрофильтров.<br />

Поэтому его необходимо периодически выключать для пропарки газовой части<br />

аппарата и ревизии всего электрического оборудования.<br />

Обычно на одном газовом потоке устанавливают несколько параллельно<br />

включенных электрофильтров. Резервные электрофильтры не устанавливаются.<br />

21

<strong>II</strong>I. ПЕРЕРАБОТКА АММИАЧНОЙ ВОДЫ<br />

22<br />

3.1. Обработка аммиака при коксовании.<br />

Улавливание аммиака из коксового газа<br />

Основное количество аммиака при коксовании углей образуется за счет<br />

прямого выделения NH 3 при пиролизе азотсодержащихся соединений угля. Количество<br />

связываемого в аммиак азота достигает 11–15% от общего его содержания<br />

в угле. Выход аммиака при коксовании углей донецкого бассейна составляет<br />

0,25–0,30%, а кузнецких углей до 0,45% на 1 т сухого угля.<br />

Аммиак представляет собой газообразное вещество, его плотность<br />

0,7714 кг/м 3 . С воздухом аммиак образует взрывоопасную смесь с пределами<br />

взрываемости: нижний 14%, верхний 33% (объема); температура воспламенения<br />

аммиака 780°С. Аммиак очень токсичен, имеет резкий запах, ощущаемый при<br />

концентрации его в воздухе 40 мг/м 3 . Предельно допустимая концентрация аммиака<br />

в рабочей зоне производственных помещений 20 мг/м 3 .<br />

Аммиак хорошо растворяется в воде при низких температурах. Ниже приводится<br />

растворимость аммиака в 100 мл воды, частей (по массе):<br />

Температура, °С 20 30 40 70 80 90<br />

Растворимость 53,1 44,0 30,4 10,4 6,1 2,6<br />

Способность газообразного аммиака растворяться в воде даже при 70–80°С<br />

обусловливает частичное выделение его надсмольной водой в стояках и газосборниках.<br />

При охлаждении газа в первичных холодильниках в образовавшемся водяном<br />

конденсате – надсмольной воде – поглощается 10–20% аммиака в летний период<br />

и 20–50% в зимнее время (от его ресурсов в газе). Остальная часть аммиака<br />

(50–70%) поступает с газом в цех улавливания.<br />

Аммиак является ценным компонентом коксового газа и улавливать его из газа<br />

экономически выгодно. Он является источником для получения азотного удобрения<br />

(сульфата аммония) и основным реагентом для выделения пиридиновых оснований в<br />

сульфатно-пиридиновом отделении цеха улавливания. Очистка коксового газа от аммиака<br />

необходима и по следующим причинам: в присутствии кислорода, водяных паров,<br />

сероводорода и цианистого водорода в коксовом газе аммиак оказывает сильное<br />

корродирующее действие на аппаратуру и газопроводы; затрудняет улавливание бензольных<br />

углеводородов из коксового газа, так как вызывает быструю порчу поглотительного<br />

масла, нарушение технологического режима; при использовании коксового<br />

газа для бытовых целей он образует в топках ядовитые оксиды азота. Выделение аммиака<br />

из газа является непременным условием нормальной работы коксохимического<br />

производства и обязательно при использовании газа для бытовых целей.<br />

Выделение аммиака из коксового газа может осуществляться двумя способами:<br />

1) поглощением холодной водой в аппаратах, получивших название скрубберов,<br />

основанном на высокой растворимости аммиака в воде; 2) поглощением<br />

серной кислотой в аппаратах барботажного типа – сатураторах (или абсорберах),<br />

основанном на реакции нейтрализации аммиака серной кислотой. В промышленности<br />

широкое применение получил второй способ.

3.2. Аммиачные воды, их состав. Соли аммония<br />

В надсмольной аммиачной воде, образующейся при охлаждении коксового<br />

газа в стояках, газосборниках и в первичных холодильниках, большая часть аммиака<br />

находится в виде различных солей. Наличие их в надсмольной воде объясняется<br />

тем, что одновременно с аммиаком из газа поглощаются сероводород, углекислота,<br />

хлористый водород, цианистый водород и другие кислые газы, с которыми<br />

аммиак вступает в химическое взаимодействие с образованием соответствующих<br />

солей.<br />

Некоторые из этих солей [углекислый аммоний (NH 4 ) 2 CO 3 , сернистый аммоний<br />

(NH 4 ) 2 S и цианистый аммоний (NH 4 CN)] настолько непрочны, что при нагревании<br />

их водяных растворов до температуры, близкой к температуре кипения,<br />

они разлагаются, выделяя аммиак и соответствующие газы: H 2 S, CO 2 и HCN. Связанный<br />

в виде таких солей аммиак называется летучим.<br />

Хлористый аммоний (NH 4 C1), роданистый аммоний (NH 4 CNS), сернокислый<br />

аммоний (NH 4 ) 2 SO 4 принадлежат к группе стойких соединений, которые при<br />

нагревании не разрушаются. Для выделения из них аммиака необходимо применять<br />

химические способы обработки. Содержащийся в надсмольной воде в виде<br />

этих солей аммиак называется связанным. Его можно выделить из солей, воздействуя<br />

на них более сильной щелочью, чем аммиак, например раствором гашеной<br />

извести (известкового молока).<br />

Помимо аммиака и аммонийных солей, надсмольная вода содержит небольшое<br />

количество фенолов, пиридиновых оснований, легких масел и нафталина.<br />

Аммиак, содержащийся в надсмольной воде в виде летучего и связанного,<br />

принято называть общим аммиаком. Химический состав надсмольной аммиачной<br />

воды характеризуют содержанием в ней общего аммиака, отдельно летучего, кислот,<br />

оснований и нейтральных примесей.<br />

Содержание аммиака и аммонийных солей в надсмольной воде в значительной<br />

мере определяется температурой охлаждения газа. Чем ниже эта температура,<br />

тем выше содержание общего аммиака в воде. Кроме того, содержание<br />

общего аммиака в воде зависит от принятой схемы охлаждения газа: оно<br />

меньше при охлаждении газа в трубчатых холодильниках и больше при охлаждении<br />

в холодильниках непосредственного действия. В надсмольной воде цикла<br />

газосборников преобладают соли, в которых аммиак находится в связанном<br />

виде.<br />

Аммиак является основным и наиболее ценным компонентом надсмольной<br />

воды. В ней содержится до 0,1% аммиака от его ресурсов на 1 т сухой шихты.<br />

Количество подлежащей переработке избыточной надсмольной воды обычно<br />

составляет 10–12% от коксуемой шихты. Использование этих значительных<br />

ресурсов аммиака при больших масштабах коксохимического производства<br />

представляет весьма важную задачу, так как получаемый при этом аммиак может<br />

быть использован для получения сульфата аммония и выделения пиридиновых<br />

оснований. Примерный состав надсмольной аммиачной воды, поступающей<br />

на переработку (при смешивании вод газосборников и первичных холодильников),<br />

г/л:<br />

23

NН 3 :<br />

общий 7,0<br />

летучий 3,0<br />

H 2 S 1,3<br />

СО 2 1,3<br />

Фенолы 1,5–2,0<br />

Пиридиновые основания 0,4–0,5<br />

24<br />

3.3. Технологические схемы переработки надсмольной аммиачной воды<br />

Современные технологические схемы переработки надсмольной воды тесно<br />

связаны с работой сульфатного, пиридинового отделений и обесфеноливающей<br />

установки.<br />

Для переработки надсмольной воды применяется процесс десорбции (отгонка),<br />

т.е. выделение растворенного аммиака из надсмольной воды острым паром<br />

в дистилляционных колоннах с тарелками колпачкового типа при 100–102°С.<br />

Переработка надсмольной воды включает следующие технологические операции:<br />

отгонка из надсмольной воды летучего аммиака в испарительной колонне;<br />

обесфеноливание воды паровым методом; разложение солей связанного аммиака<br />

в реакторе раствором гашеной извести; отгонка связанного аммиака в приколонке<br />

тарельчатого типа.<br />

Процесс выделения летучего аммиака из надсмольной воды основан на резком<br />

уменьшении растворимости в воде аммиака, углекислоты, сероводорода,<br />

цианистого водорода, при подогреве воды до 98–100°С. При этом происходит<br />

разложение углекислых, сернистых и цианистых солей аммония и выделение аммиака<br />

и других газов по реакциям:<br />

(NH 4 ) 2 CO 3 —→ 2NH 3 + СО 2 + Н 2 О,<br />

(NH 4 ) 2 S —→ 2NH 3 + H 2 S,<br />

NH 4 CN —→ NH 3 + HCN.<br />

Отгонка образовавшихся паров и газов из надсмольной воды производится<br />

в испарительной колонне острым паром.<br />

Для выделения связанного аммиака воду, из которой предварительно удален<br />

летучий аммиак и фенолы, обрабатывают раствором гашеной извести (известковым<br />

молоком). При этом происходят следующие реакции:<br />

2NH 4 C1 + Са(ОН) 2 —→ 2NH 3 + СаС1 2 + 2Н 2 О;<br />

2NH 4 C1 + Са(ОН) 2 —→ 2NH 3 + СаС1 2 + 2Н 2 О;<br />

2NH 4 CNS + Са(ОН) 2 —→ 2NH 3 + Ca(CNS) 2 + 2Н 2 О;<br />

(NH 4 ) 2 SO 4 + Са(ОН) 2 —→ 2NH 3 + CaSO 4 + 2Н 2 О;<br />

(NH 4 )2SО 3 + Са(ОН) 2 —→ 2NH 3 + CaSO 3 + 2H 2 O;<br />

(NH 4 ) 2 S 2 O 3 + Ca(OH) 2 —→ 2NH 3 + CaS 2 O 3 + 2H 2 O.

Эти реакции протекают при интенсивном перемешивании надсмольной воды,<br />

имеющей температуры 102–105°С, с известковым молоком.<br />

Обработанная известковым молоком надсмольная вода подвергается дистилляции<br />

с применением острого пара. При этом из воды удаляется аммиак.<br />

Надсмольная вода заводов, работающих на шихте из донецких углей, имеет<br />

повышенное содержание связанных солей аммиака (от 4 до 7 г/л), которые можно<br />

разложить известковым молоком. На заводах, использующих угольные шихты из<br />

углей Кузнецкого и Карагандинского бассейнов, надсмольная вода содержит незначительное<br />

количество связанных солей аммиака и не нуждается в переработке<br />

с известковым молоком. Поэтому технологические схемы предусматривают только<br />

отгонку летучего аммиака в дистилляционной колонне.<br />

25<br />

3.4. Аппаратура аммиачного отделения<br />

Основными аппаратами отделения являются дистилляционные аммиачные<br />

колонны, которые могут быть двух типов: для отгонки из воды только летучего<br />

аммиака диаметром 2200 мм с 29 тарелками колпачкового типа; аммиачноизвестковая<br />

колонна с двумя приколонками, диаметр колонны и приколонков<br />

2200 мм, число тарелок в испарительной части 18 и в приколонке 22 шт. Обычно<br />

производительность колонны по воде составляет 40 м 3 /ч. Первый тип колонн устанавливается<br />

в отделениях, работающих без разложения связанных солей аммония,<br />

либо в установках, имеющих реакторы для разложения связанных солей аммония.<br />

Аммиачные колонны работают на местном паре после турбин газовых нагнетателей.<br />

К колонне также подведен свежий пар как резерв.<br />

Для интенсификации десорбции аммиака из надсмольной воды предполагается<br />

внедрение высокопроизводительных колонн с решетчатыми тарелками и колонн<br />

с тарелками провального типа, обеспечивающих высокую степень отгона<br />

аммиака.<br />

На некоторых коксохимических заводах установлены новые технологические<br />

схемы аммиачно-пиридиновой установки, по которым аммиачные пары из<br />

испарительных колонн после выделения летучего аммиака из надсмольной воды<br />

первичных холодильников и газосборниковой воды отводятся в газопровод коксового<br />

газа перед первичными холодильниками. Пары связанного аммиака после<br />

приколонка направляются в пиридиновое отделение. Это позволило значительно<br />

улучшить работу сульфатного и пиридинового отделений и качество получаемых<br />

продуктов.

IV. ОБЕСФЕНОЛИВАНИЕ СТОЧНЫХ ВОД<br />

26<br />

4.1. Характеристика сточных вод<br />

В процессе коксования угольных шихт наряду с другими летучими продуктами<br />

образуются фенолы. Простейшим из фенолов, гидроксильное производное<br />

бензола, является фенол С 6 Н 6 О. Ближайшими гомологами фенола являются другие<br />

гидроксильные производные толуола – крезолы С 7 Н 8 О (орто-, мета- и пара-),<br />

гидроксильные производные ксилола – ксиленолы С 8 Н 10 О и многоатомные фенолы.<br />

Наиболее важным представителем является фенол С 6 Н 5 ОН. Это кристаллическое<br />

бесцветное вещество, плавится при 40,9°С, кипит при 181,75°С. Плотность<br />

41<br />

его d 4 = 1,0576. Фенол обладает характерным запахом, токсичен. Граница восприятия<br />

запаха фенола в воздухе равна 4 мг/м 3 , предельно допустимая концентрация<br />

в воздухе рабочих помещений 5 мг/м 3 , в водоемах 0,001 мг/л. Фенол хорошо<br />

растворяется в воде. Неограниченная растворимость фенола в воде начинается<br />

при 65,3°С, для крезолов эта температура выше (для пара-крезолов 142,6°С, мета-крезолов<br />

148,8°С и орто-крезолов 168,9°С). Фенолы малодиссоциированы в<br />

водном растворе, поэтому их кислотные свойства выражены слабо, но при взаимодействии<br />

со щелочами они образуют соли феноляты.<br />

Содержащиеся в прямом коксовом газе фенолы не извлекаются из него специальными<br />

методами.<br />

Извлечение фенолов из газа происходит на всем пути обработки коксового<br />

газа начиная от газосборников коксовых печей и заканчивается в аппаратуре<br />

улавливания бензольных углеводородов. Выделение фенолов из газа основано на<br />

их способности растворяться в воде, смоле и в поглотительном масле. При охлаждении<br />

коксового газа в газосборниках и первичных холодильниках до 30%<br />

фенолов, содержащихся в нем, растворяется в надсмольной воде, главным образом<br />

фенол и крезолы, основная часть фенолов абсорбируется сконденсировавшейся<br />

смолой. В небольшом количестве фенолы выделяются из газа поглотительным<br />

маслом в бензольных скрубберах и при дистилляции масла с сырым<br />

бензолом. Следовательно, фенолы распределяются между надсмольной водой,<br />

смолой, сырым бензолом, газом и другими продуктами коксования. Фенолы, как<br />

продукт коксования углей извлекаются из надсмольной воды, из каменноугольной<br />

смолы при ее ректификации, из сепараторных вод смолоперегонного цеха,<br />

цеха ректификации сырого бензола и отделения дистилляции сырого бензола.<br />

Фенолы, содержащиеся в сыром бензоле, не выделяются и являются потерями<br />

производства.<br />

Сточные воды коксохимических заводов складываются из влаги шихты, пирогенетической<br />

влаги, технической воды и водяного пара, соприкасающегося в<br />

технологических процессах с химическими продуктами коксования при переработке<br />

каменноугольной смолы, сырого бензола и др. Количество сточных вод и<br />

концентрация в них загрязнений зависят от качества коксуемых углей, условий<br />

эксплуатации и состояния химической аппаратуры. Количество сточных вод на<br />

1 т коксуемой шихты составляет 0,25–0,3 м 3 /ч, так что для современного шестиба-

тарейного завода с печами большой емкости абсолютное количество сточных вод<br />

составляет 150–170 м 3 /ч.<br />

Основными источниками сточных вод химического завода являются: сточные<br />

воды; сепараторные и отстойные воды бензольных отделений и цехов по переработке<br />

смолы и сырого бензола. Содержание основных примесей в этих водах<br />

характеризуется данными, приведенными в табл. 2.<br />

Таблица 2. Содержание примесей в сточных водах<br />

Содержание примесей, мг/л<br />

Наименование<br />

фенолы аммиак цианиды сероводород<br />

роданиды<br />

Сточная вода аммиачной<br />

колонны<br />

1000–2000 200–500 40–80 50–150 300–700<br />

Сепараторная вода бензольного<br />

отделения<br />

200–300 30–50 до 20 – –<br />

Сепараторная вода цеха<br />

ректификации сырого 200–300 – – – –<br />

бензола<br />

Сепараторная вода смолоперегонного<br />

цеха<br />

1000–3000 100–300 до 30 до 50 –<br />

Кроме того, сточные воды содержат различные масла, взвешенные вещества<br />

и прочие примеси органического и неорганического происхождения. Большинство<br />

из этих примесей являются вредными, затрудняющими использование сточных<br />

вод в производстве. Наиболее вредными примесями являются фенолы. Поэтому<br />

все воды получили наименование «фенольные».<br />

Фенолы и его гомологи, сероводород, цианистые и роданистые соединения<br />

и содержащиеся в маслах соединения непредельного характера легко окисляются,<br />

они поглощают в процессе своего разрушения значительное количество растворенного<br />

в воде кислорода, необходимого для нормального развития растительного<br />

и животного мира водоема. Реакции взаимодействия различных примесей<br />

сточных вод с кислородом приводятся ниже:<br />

С 6 Н 5 ОН + 7О 2 = 6СО 2 + 3Н 2 О;<br />

2NaCNS + 3O 2 = 2SO 3 + 2NaCN;<br />

2SО 2 + О 2 = 2SО 3 ,<br />

Попадание фенолов и других вредных примесей в водоемы приводит к массовой<br />

гибели животных организмов и, в частности, рыб. Кроме того, подвергнутая<br />

хлорированию питьевая вода, в которой на сто миллионов весовых частей ее<br />

приходится одна весовая часть хлорфенола, приобретает крайне неприятный и<br />

трудноудалимый вкус.<br />

По санитарным нормам концентрация отдельных загрязняющих компонентов<br />

в воде бассейнов после спуска в них сточных вод не должна превышать следующих<br />

величин, мг/л:<br />

27

Фенолы 0,001<br />

Цианиды 0,05<br />

Аммиак 0,1<br />

Пиридин 0,2<br />

Бензол 0,5<br />

Сероуглерод 1<br />

28<br />

Содержание других загрязняющих примесей нормируется величиной БПК<br />

(биохимическая потребность в кислороде).<br />

Огромный вред, причиняемый населению и народному хозяйству сточными<br />

водами, загрязненными фенолами и другими вредными примесями, делает обезвреживание<br />

этих вод важной народнохозяйственной задачей.<br />

Обезвреживание сточных вод коксохимических заводов важно не только с<br />

точки зрения улучшения их состава, но и одновременного получения при этом<br />

весьма ценных продуктов, представляющих большой интерес для народного хозяйства.<br />

К их числу в первую очередь относятся фенолы. Наиболее концентрированными<br />

по содержанию фенолов являются сеператорные воды смолоперерабатывающих<br />

цехов (до 8 г/л) и надсмольные воды отделения конденсации (1,5–<br />

2,0 г/л). Из смеси этих вод извлечение фенолов наиболее экономично.<br />

Содержание фенолов в остальных водах обычно не превышает 0,4–0,5 г/л и<br />

извлечение, их экономически нецелесообразно.<br />

Средний выход фенолов из сточных вод на 1 т сухой шихты на заводах РФ<br />

около 0,010%.<br />

Все фенолсодержащие воды химического завода коксохимического производства<br />

передаются по специальной канализации, называемой фенольной, для очистки.<br />

4.2. Схема фенольной канализации.<br />

Механическая очистка фенольных вод<br />

На рис. 6 приведена принципиальная схема производственной канализации<br />

фенольных сточных вод, разработанная в Гипрококсе для современного шестибатарейного<br />

завода с печами большой емкости и мокрым тушением кокса. По схеме<br />

сточные воды, содержащие не более 0,6 г/л фенолов, по отдельной сети производственной<br />

фенольной канализации поступают на механическую очистку (VI) от<br />

взвешенных частиц смолы, масел и направляются в сборник осветленной воды<br />

(V<strong>II</strong>). Надсмольная вода отделения конденсации и сепараторная вода смолоперегонного<br />

цеха после фильтрации и обессмоливания, выделения аммиака и обесфеноливания<br />

паровым методом подвергается отстаиванию от шлама и также направляется<br />

в сборник осветленной воды (V<strong>II</strong>). В сборнике происходит смешивание<br />

вод двух потоков; осветленная вода подается на тушение кокса. По нормам<br />

Госсанинспекции содержание фенолов в воде, которая идет на тушение кокса, не<br />

должно превышать 0,20 г/л, смолы и масел 0,1 г/л.<br />

Строительство установок сухого тушения кокса (УСТК) вносит изменения в<br />

структуру использования сточных вод. Фенольные воды при исключении мокрого<br />

тушения должны быть очищены до норм, позволяющих сбрасывать эти воды в<br />

водоемы или использовать их на заводе для технического водоснабжения.

29<br />

Рис. 6. Принципиальная схема производственной канализации фенольных сточных<br />

вод:<br />

I – конденсат газопровода; <strong>II</strong> – конечный газовый холодильник (освежение оборота); <strong>II</strong>I<br />

– сепараторная вода бензольного отделения; IV – сепараторная вода из цеха ректификации; V –<br />

первичный холодильник пекококсовой установки (освоение оборота); VI – сооружения механической<br />

очистки; V<strong>II</strong> – сборник осветленной воды; V<strong>II</strong>I – насосная; IX – хранилище; X – фильтры<br />

для обессмоливания; XI – испарительная часть аммиачной колонны; X<strong>II</strong> – обесфеноливающая<br />

установка; XI1I – известковая часть аммиачной колонны; XIV – известковый отстойник<br />

Механическая очистка сточных вод отдельной сети производственной канализации<br />

осуществляется для выделения взвешенных частиц, смолы и масел.<br />

Крупные плавающие частицы удаляют из воды подъемными решетками в сборнике<br />

фенольных вод. Очистка от мелких взвешенных частиц, смолы и масел производится<br />

отстаиванием, фильтрованием и флотацией сточных вод. Без механической<br />

очистки сточных вод дальнейшее обезвреживание их невозможно.<br />

Для очистки сточных вод от фенолов применяют несколько методов, которые<br />

по конечному результату обработки фенольных вод можно разделить на две<br />

группы: регенеративные (с получением фенолов) и деструктивные (с уничтожением<br />

фенолов).<br />

Регенеративные методы основаны на применении физико-химических процессов<br />

для выделения фенолов и получения фенолов или фенолятов. Их целесообразно<br />

использовать для обесфеноливания сточных вод с достаточной концентрацией<br />

фенолов. К этим методам относятся паровой и экстракционный. Деструктивные<br />

методы базируются на биологических и физико-химических процессах, в результате<br />

которых фенолы превращаются в другие безвредные вещества, т.е. уничтожаются.<br />

К ним относятся биологические методы, они используются для доочистки<br />

фенольных вод от фенолов. Целесообразность применения того или другого метода<br />

определяется технико-экономическими соображениями и местными условиями.