ЦÐÐÐСРим. Ð.Ð. ÐÑÑеÑенко - Ultralam.com

ЦÐÐÐСРим. Ð.Ð. ÐÑÑеÑенко - Ultralam.com

ЦÐÐÐСРим. Ð.Ð. ÐÑÑеÑенко - Ultralam.com

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

«Центральный научно-исследовательский институт<br />

строительных конструкций имени В.А. Кучеренко»<br />

(ЦНИИСК им. В.А. Кучеренко)<br />

Общество с ограниченной<br />

ответственностью<br />

«ЭЛСТ-СТРОЙ»<br />

ДЕРЕВЯННЫЕ<br />

КОНСТРУКЦИИ<br />

1<br />

Обследование и оценка технического<br />

состояния конструкций в процессе их<br />

изготовления и эксплуатации.<br />

2<br />

3<br />

4<br />

5<br />

6<br />

Контроль качества и сертификация<br />

конструкций.<br />

Разработка нормативных документов.<br />

Техническое сопровождение производства<br />

на стадии его организации и серийного<br />

выпуска конструкций.<br />

Защита от эксплуатационных воздействий.<br />

Организация и проведение научнотехнических<br />

конференций, семинаров.<br />

тел./факс: 8 (499) 174-79-13<br />

тел: 8 (499) 174-79-23<br />

8 (495) 961-80-69<br />

e-mail: lmk3@rambler.ru<br />

www.elststroy.ru<br />

www.dkinfo.ru

Учредители:<br />

Редакция журнала,<br />

Рослеспром,<br />

НТО бумдревпрома,<br />

НПО “Промысел“<br />

Основан в апреле 1952 г.<br />

Выходит 4 раза в год<br />

Редакционная коллегия:<br />

В. Д. Соломонов<br />

(главный редактор),<br />

Л. А. Алексеев,<br />

А. А. Барташевич,<br />

В. И. Бирюков,<br />

А. М. Волобаев,<br />

А. В. Ермошина<br />

(зам. главного редактора),<br />

А. Н. Кириллов,<br />

Л. М. Ковальчук,<br />

Ф. Г. Линер,<br />

А .Г. Митюков,<br />

В. И. Онегин,<br />

Ю. П. Онищенко,<br />

С. Н. Рыкунин,<br />

Г. И. Санаев,<br />

Ю. П. Сидоров,<br />

Б. Н. Уголев<br />

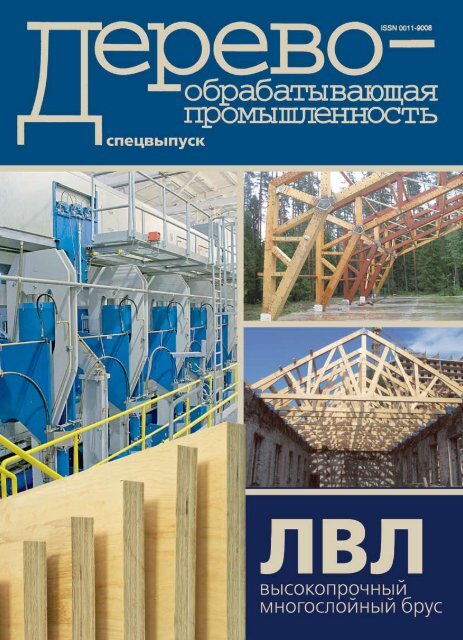

©«Деревообрабатывающая<br />

промышленность», 2010<br />

Свидетельство о регистрации СМИ<br />

в Роскомпечати № 014990<br />

Формат бумаги 60х88/8<br />

Усл. печ. л. 6,0. Уч.-изд. л. 8,2<br />

Заказ№ SW3020<br />

Верстка — ООО “СТОД“<br />

Цена свободная<br />

ScanWeb (Финляндия).<br />

Адрес типографии: Karjalankatu<br />

27, P.O. Box 116, 45130 Kouvola,<br />

Finland.<br />

НАУЧНО-ТЕХНИЧЕСКИЙ, ЭКОНОМИЧЕСКИЙ И ПРОИЗВОДСТВЕННЫЙ ЖУРНАЛ<br />

LVL и его применение.......................................................................4<br />

ПРОИЗВОДСТВО<br />

Технология производства LVL (Токарева Т.В.)...................................6<br />

Контроль прочности материала <strong>Ultralam</strong><br />

при его производстве (Залюбовская Ю.В.,<br />

Токарева Т.В., Солоницын Д.С.)........................................................10<br />

НОРМИРОВАНИЕ ТРЕБОВАНИЙ<br />

Нормирование требований к многослойному клеёному<br />

из однонаправленного шпона материалу и конструкциям<br />

на его основе (Ковальчук Л.М.).......................................................14<br />

Нормирование расчётных сопротивлений многослойного<br />

клеёного из шпона материала <strong>Ultralam</strong> (Солоницын Д.С.,<br />

Пьянов А.Н.).....................................................................................20<br />

КОНСТРУКЦИИ<br />

Деревянные конструкции<br />

из бруса LVL – это выгодно! (Бардашев С.Б.)...................................23<br />

Эффект применения клеёного из однонаправленного<br />

шпона бруса для создания строительных конструкций<br />

(Животов Д.А.) ................................................................................26<br />

Зарубежный опыт применения двутавровых<br />

деревянных балок............................................................................29<br />

Брус LVL – современный строительный материал<br />

индустриальной эпохи (Понурова Е.А.)...........................................31<br />

Усиление клеёных деревянных конструкций с помощью<br />

многослойного клеёного материала из однонаправленного<br />

шпона (Варфоломеев Ю.А.).............................................................35<br />

Применение многослойного клеёного из шпона<br />

материала для усиления конструкций<br />

театрально-зрительных залов (Ковальчук Л.М.).............................38<br />

ЭКСПЛУАТАЦИЯ<br />

СОДЕРЖАНИЕ<br />

Огнезащита конструкций из материала <strong>Ultralam</strong><br />

(Ломакин А.Д.).................................................................................41

ОТ РЕДАКЦИИ<br />

LVL и его применение<br />

Достоинства древесины общеизвестны.<br />

Это, вероятно, единственный строительный<br />

материал, возобновляемый естественным<br />

путём в течение жизни одного поколения<br />

людей. В строительных конструкциях<br />

реализуются высокая удельная прочность<br />

древесины, её стойкость при эксплуатации<br />

конструкций в химически агрессивных<br />

средах, хорошая обрабатываемость. Важна<br />

также архитектурная выразительность деревянных<br />

конструкций, применяемых в<br />

общественных зданиях и сооружениях.<br />

Вместе с тем этот природный материал<br />

имеет и ряд недостатков. Наиболее существенный<br />

из них – это ярко выраженная<br />

анизотропия. Так, прочность древесины<br />

при растяжении вдоль волокон на порядок<br />

выше, чем при растяжении перпендикулярно<br />

к ним. Негативное влияние на прочность<br />

древесины оказывают также сучки, большой<br />

наклон волокон и другие пороки. Поэтому на<br />

практике реализуются технологии, уменьшающие<br />

отрицательное проявление указанных<br />

недостатков древесины при её использовании.<br />

Отметим основные из них.<br />

Одно из направлений – изготовление<br />

клеёных конструкций. После распиловки<br />

брёвен на пиломатериалы из них вырезают<br />

<br />

недопустимые пороки и дефекты, заготовки<br />

склеивают по длине (обычно на зубчатый<br />

шип), обрабатывают пласти и склеивают<br />

в многослойные элементы – прямолинейные<br />

или криволинейные. Это направление<br />

использования древесины хорошо известно.<br />

Его особенности постоянно освещаются<br />

в нашем журнале.<br />

Другое эффективное направление уменьшения<br />

влияния недостатков древесины –<br />

изготовление древесностружечных плит.<br />

Здесь реализуется так называемый «эффект<br />

дробления» пороков и дефектов натуральной<br />

древесины. К недостаткам плит можно<br />

отнести относительно малую прочность и<br />

разбухаемость при увлажнении.<br />

Третье направление – изготовление материала<br />

из лущёного шпона. Его малая<br />

толщина и рассредоточенность пороков и<br />

дефектов древесины позволяют получать –<br />

путём последующего склеивания листов<br />

шпона - относительно высокопрочный материал<br />

– фанеру. Склеиваемые по пласти<br />

слои шпона обычно имеют взаимно перпендикулярное<br />

направление волокон, что<br />

не позволяет в полной мере приблизить<br />

прочность фанеры к прочности древесины<br />

при растяжении вдоль волокон. Немаловажно,<br />

что обычно листы фанеры имеют<br />

небольшие размеры.<br />

Сейчас успешно развивается направление,<br />

основанное на изготовлении многослойного<br />

клеёного материала типа фанеры<br />

с преимущественно продольным расположением<br />

волокон древесины в слоях шпона.<br />

Это позволяет в большей степени приблизить<br />

уровень прочности конструкций<br />

из такого материала к уровню прочности<br />

древесины при растяжении вдоль волокон<br />

и обеспечить максимальное «дробление» её<br />

пороков. Это, а также достаточно большие<br />

размеры обусловливают перспективность<br />

такого материала для строительства.<br />

Имеется достаточно большой опыт использования<br />

этого материала в зарубежной<br />

практике. Изготовляется и реализуется<br />

он под общеизвестным обозначением –<br />

LVL (laminated veneer lumber). Это название<br />

используется и в отечественной практике.<br />

Запатентованы также названия материала<br />

разных производителей.<br />

Пока в нашей стране имеются два предприятия<br />

по изготовлению многослойного<br />

клеёного из однонаправленного шпона<br />

плитного материала типа LVL. Различаются<br />

они по объёму производства и особеннос-

тям технологического процесса. На заводе в<br />

г. Нягань (Ханты-Мансийский АО) процесс<br />

склеивания пакета листов однонаправленного<br />

шпона проводится в прессах периодического<br />

действия, т.е. фактически принята<br />

технология фанерного производства.<br />

Фирменное название материала – LVL –<br />

Югра. Процесс склеивания пакетов листов<br />

шпона на заводе «Талион Терра»<br />

(г. Торжок Тверской обл.) осуществляется<br />

в ленточном прессе непрерывного действия.<br />

Важно, что до прессования пакет с<br />

нанесённым на поверхность листов шпона<br />

клеем «подогревается» в электромагнитном<br />

поле сверхвысокой частоты. Это не только<br />

позволяет сократить продолжительность<br />

склеивания пакета, но и на этой стадии<br />

уменьшает вязкость клея, что способствует<br />

более полной пропитке им шпона. Поэтому<br />

изготовляемый материал по своим физикомеханическим<br />

показателям отличается от<br />

материала, склеиваемого в прессах периодического<br />

действия. Фирменное название<br />

этого материала – <strong>Ultralam</strong>.<br />

Следует подчеркнуть, что при достижении<br />

проектной мощности указанные два<br />

завода смогут ежегодно поставлять строительной<br />

промышленности около 200 тыс. м 3<br />

названного многослойного материала. Это<br />

примерно равно суммарному годовому<br />

объёму производства имеющихся в стране<br />

заводов по изготовлению клеёных конструкций<br />

из пиломатериалов. Однако сейчас<br />

строительство не готово ежегодно потреблять<br />

столь большое количество продукции<br />

типа LVL, так как этот относительно новый<br />

материал изучен крайне мало. До последнего<br />

времени не было даже нормативнотехнической<br />

литературы, описывающей<br />

как положительные, так и отрицательные<br />

стороны этого материала, специфику его<br />

применения. Сейчас ситуация кардинально<br />

меняется. Потребителю предлагается<br />

специальный выпуск журнала, в котором<br />

практически впервые обобщены сведения<br />

о физико-механических показателях материала,<br />

особенностях его изготовления и<br />

применения.<br />

По инициативе ООО «СТОД», в которое<br />

входит завод в г. Торжке, осуществляется<br />

обширная программа исследований<br />

по установлению реальных характеристик<br />

материала, обеспечению стабильности качества<br />

при его изготовлении, учёту условий<br />

эксплуатации, разработке мер по эффективной<br />

защите конструкций из этого материала<br />

при неблагоприятных условиях их<br />

эксплуатации. И, что особенно важно, определяются<br />

оптимальные конструктивные<br />

решения и реальные области их использования.<br />

Всем этим вопросам и посвящён этот<br />

специальный выпуск старейшего в отрасли<br />

научно-технического журнала «Деревообрабатывающая<br />

промышленность».<br />

Поскольку такой выпуск журнала<br />

осуществляется впервые, то редакция<br />

с благодарностью примет замечания и<br />

пожелания читателей по дальнейшему<br />

изучению и решению вопросов изготовления<br />

и применения перспективного многослойного<br />

древесного материала типа LVL<br />

(e-mail: lmk3@rambler.ru).<br />

Л. М. Ковальчук

ПРОИЗВОДСТВО<br />

Технология<br />

производства LVL<br />

Т.В. Токарева,<br />

главный технолог завода «Талион Терра»<br />

Рис.2. Участок окорки и загрузки лесоматериалов и загрузки в бассейн гидротермической обработки<br />

LVL – многослойный клеёный материал<br />

из шпона с преимущественно продольным<br />

направлением волокон древесины.<br />

При этом длина бруса может составлять<br />

20–24 м, что значительно больше длины<br />

листов шпона. Отсюда и основной подход<br />

к формированию производственной технологической<br />

цепочки. Первый этап, заключающийся<br />

в получении сухого шпона, аналогичен<br />

технологии изготовления фанеры.<br />

Поэтому нестроительный LVL можно изготовлять<br />

и на фанерном оборудовании, но<br />

при этом размеры LVL будут ограничены<br />

длиной фанерного пресса (1,5-2,5 м). Для<br />

изготовления строительного (конструкционного)<br />

LVL на втором этапе применяется<br />

специальное оборудование. Второй, основной,<br />

этап – это сборка пакетов и их горячее<br />

прессование. В этом как раз и заключается<br />

существенное отличие в технологии производства,<br />

позволяющее получить брус<br />

указанной выше длины и даже большей.<br />

Могут быть применены две принципиально<br />

разные технологии сборки пакетов и их<br />

горячего склеивания: в прессах периодического<br />

действия Raute и в прессах непрерывного<br />

действия Dieffenbacher. Обе схемы<br />

достаточно широко применяются в мировой<br />

практике. В России пока имеются два<br />

предприятия по изготовлению такого материала.<br />

В статье будет подробно рассмотрена<br />

технологическая схема производства<br />

LVL завода «Талион Терра».<br />

Поступающее на завод сырьё (сосновые<br />

и еловые лесоматериалы – рис.1) сортируется<br />

по породам, качеству и размерам на<br />

полуавтоматической линии Hekotek.<br />

Окорка, гидротермическая обработка<br />

(рис. 2) и распиловка сырья выполняются<br />

на линии от фирмы Vitech Engineering, Inc.<br />

(США). Гидротермическая обработка хвойного<br />

сырья осуществляется в бассейне проходного<br />

типа при температуре воды 50-80˚С. После<br />

термообработки кряжи поступают на загрузочный<br />

конвейер обрезных пил. Здесь происходит<br />

распиловка кряжа на чураки (рис. 3), которые<br />

затем поступают на линию лущения.<br />

Лущение чураков и рубка шпона толщиной<br />

3,2 мм осуществляются на высокопроизводительной<br />

линии от фирмы<br />

СОЭ (США). Скорость лущения достигает<br />

18 чураков/мин. При подаче чурака в станок<br />

происходит сканирование чурака при<br />

помощи лазерных лучей. Информация,<br />

полученная при сканировании, обрабатывается<br />

компьютером и передаётся на<br />

шпиндельные зажимы, которые располагают<br />

чурак в оптимальное положение, обеспечивающее<br />

наилучший выход шпона при<br />

минимальной оцилиндровке чурака. Обработка<br />

данных обмера чураков на компьютере<br />

позволяет автоматизировать процесс<br />

оцилиндровки чураков и процесс лущения.<br />

Сервогидравлическая настройка обеспечивает<br />

высокую точность задания необходимой<br />

величины заднего угла ножа для чурака<br />

того или иного диаметра. Величина заднего<br />

угла регулируется по заданной кривой с<br />

помощью гидроцилиндра. На дисплее лущильного<br />

станка отображается величина<br />

угла наклона ножа в градусах.<br />

Лента шпона от лущильного станка по<br />

ускорительному конвейеру подаётся к ножницам.<br />

Ускорительный конвейер состоит<br />

из трёх расположенных друг над другом<br />

ленточных конвейеров, которые обеспечивают<br />

работу лущильного станка и ножниц<br />

на разных скоростях независимо друг от<br />

друга. Сходящая с лущильного станка лента<br />

шпона направляется на свободный этаж<br />

конвейера, а одновременно с этим преды-

дущая лента шпона, находящаяся на другом<br />

конвейере, подаётся на ножницы. Ускорительный<br />

конвейер позволяет поддерживать<br />

максимальную степень загрузки ножниц.<br />

С помощью камеры и компьютера на ленте<br />

шпона определяются дефекты и момент<br />

начала её раскроя на форматные листы заданных<br />

размеров. Система работы сканера<br />

позволяет выявить дефекты ещё на стадии<br />

рубки шпона и обеспечить их отсутствие в<br />

листах шпона, подаваемых на сушку.<br />

Влагомер, измеряющий влажность ленты<br />

шпона, имеет несколько измерительных<br />

головок с диапазоном измеряемых величин<br />

влажности от 30 до 250%. Система управления<br />

считывает величину содержания влаги<br />

и подсчитывает среднее или максимальное<br />

значение влажности для данного листа<br />

шпона. Это же значение используется для<br />

определения среднего содержания влаги<br />

при сортировке шпона по влажности. Сортировка<br />

шпона по влажности позволяет<br />

более эффективно использовать сушильную<br />

установку и оптимизировать режимы<br />

сушки.<br />

Шпон сушится в 6-этажной сопловой роликовой<br />

сушилке с обогревом термомаслом<br />

от фирмы Grenzebach BSH (Германия). Горячий<br />

воздух через сопла коробов попадает<br />

на шпон и, забирая из него влагу, теми же<br />

вентиляторами снова нагнетается в сопловые<br />

короба. Циркуляция воздуха в сушилке<br />

продолжается до тех пор, пока не будет достигнута<br />

определённая величина его влажности.<br />

Сушилка, состоящая из 17 секций,<br />

разделена на три температурные зоны. Температурные<br />

зоны регулируются независимо<br />

друг от друга от контура регулирования величины<br />

температуры. На щите управления<br />

устанавливается заданное значение температуры<br />

для каждой зоны. Повышение температуры<br />

происходит до тех пор, пока не будет<br />

достигнуто заданное значение температуры,<br />

затем управление переходит к программе регулирования<br />

нагрева сушилки. Температура<br />

воздуха в горячих секциях достигает 192 0 С.<br />

На выходе сушилки высушенный шпон подаётся<br />

в зону охлаждения, в которой шпон<br />

охлаждается до температуры 30-40 0 С.<br />

Рис.1. Лесоматериалы для производства LVL<br />

Над зоной охлаждения установлены вентиляторы<br />

приточного и отходящего воздуха.<br />

Охлаждающий воздух втягивается вентиляторами<br />

и через сопловые коробки подаётся<br />

на шпон. После этого охлаждающий воздух<br />

удаляется вентиляторами наружу. В процессе<br />

сушки регулируется скорость перемещения<br />

листов шпона. Скорость сушки<br />

зависит прежде всего от начальной влажности<br />

шпона и породы древесины.<br />

После сушки листы шпона направляются<br />

на сортировочный конвейер. На этой<br />

стадии появляется первое отличие технологии<br />

производства LVL от технологии фанерного<br />

производства. Она состоит в том,<br />

что листы шпона сортируются не только<br />

по визуальным характеристикам, но и по<br />

показателям прочности. Тестер шпона<br />

«Metriguard» (рис. 4) определяет величину<br />

плотности сухого шпона, периодически<br />

посылая на шпон ультразвуковую волну и<br />

измеряя продолжительность прохождения<br />

ультразвука в шпоне. Чем плотнее шпон,<br />

тем быстрее звук проходит через него. По<br />

результатам измерения плотности шпон<br />

делится на четыре сорта. Высшие сорта<br />

используются для производства конструкционного<br />

LVL. Далее шпон проверяется<br />

на наличие дефектов. Выявление дефектов<br />

происходит при помощи цветного сканера.<br />

По выявленным дефектам проводится<br />

распределение листов по сортам с данными<br />

качества.<br />

На узле сортировки также определяется<br />

влажность шпона. Листы шпона, влажность<br />

которых выше заданного значения (8%),<br />

автоматически направляются в предусмотренный<br />

для этого отдельный карман, откуда<br />

затем они поступают на досушку. Распределение<br />

между позициями стопоукладки<br />

осуществляется в автоматическом режиме<br />

на основе анализа собранных сканером<br />

данных о влажности, размере и количестве<br />

дефектов, а также плотности шпона. Форматные<br />

листы шпона подаются на линию<br />

усования, неформатные и листы шпона с<br />

дефектами – на линию вырубки дефектов<br />

и ребросклеивания.<br />

На линии ребросклеивания (рис. 5) от<br />

фирмы Hashimoto Denki CO (Япония) происходит<br />

формирование полноформатных<br />

листов шпона из неформатных листов или<br />

из кускового шпона – с предварительной<br />

вырубкой дефектов. Системой определения<br />

дефектов измеряются длина и толщина<br />

листов шпона, а также размеры дефектов в<br />

середине и по краям листов. Если размер<br />

дефекта больше максимально допустимой<br />

величины, то ножницы автоматически вырубают<br />

дефект. Определение дефектов происходит<br />

при движении шпона, а на время<br />

вырубки дефектов шпон останавливается.<br />

Далее ножницы гильотинного типа обрезают<br />

все дефектные части листа и прирубленные<br />

бездефектные листы шпона подаются в<br />

секцию ребросклеивания, где они соединяются<br />

друг с другом. Клеевые нити придают<br />

шпону хорошую прочность на растяжение<br />

по ширине, а клеевые точки препятствуют<br />

их нахлёстке. Ножницы для рубки листов<br />

шпона автоматически раскраивают непрерывную<br />

ленту шпона на листы заданной<br />

ширины. Линия универсальна: при необходимости<br />

на ней можно получить ребросклеенный<br />

поперечный шпон. Для получения<br />

листов шпона с поперечным направлением<br />

волокон на станке (на разгрузочном конвейере)<br />

установлена дисковая пила. В этом<br />

случае на стопоукладчике формируются<br />

две стопы шпона. Ребросклеенные листы<br />

продольного шпона подаются на линию<br />

усования шпона и затем на участок сборки<br />

пакетов.<br />

На этом этапе получены рассортированные<br />

листы сухого шпона, и оставшаяся<br />

часть технологического процесса (усование<br />

и калибрование шпона, нанесение клея,<br />

сборка пакета, прессование и конечная

ПРОИЗВОДСТВО<br />

Рис.3. Линия раскроя кряжа на чураки<br />

Рис.5. Линия ребросклеивания шпона<br />

обработка) существенно отличается от соответствующей<br />

части процесса производства<br />

фанеры. При формировании заготовки<br />

выполняется соединение листов шпона на<br />

ус, но часть листов могут быть соединены<br />

внахлёст.<br />

Для обеспечения возможности укладки<br />

листов шпона вышеуказанным способом<br />

их необходимо подготовить на операции<br />

усования и калибрования шпона. Для этого<br />

используется линия усования и калибрования<br />

шпона от фирмы СТС (США).<br />

На линии происходит повторная проверка<br />

влажности шпона. Шпон, отбракованный<br />

по влажности, может быть использован<br />

повторно после выдержки или досушки.<br />

Также отбраковываются листы шпона с<br />

недопустимыми отклонениями размеров.<br />

Если лист шпона соответствует предъявляемым<br />

требованиям, то он подаётся на<br />

конвейер выравнивания положения листа.<br />

Выравнивающий конвейер работает непрерывно<br />

и перемещает листы шпона к узлу<br />

калибрования и усования. Калибровочные<br />

головки усовочного станка выравнивают<br />

концы листа шпона, обрезая его до требуемой<br />

длины. Затем усовочные головки<br />

скашивают оба конца листа шпона на «ус»<br />

с противоположных сторон листа. Длина<br />

скоса или угол нарезания «уса» регулируется.<br />

Длина «уса» составляет 20-25 мм.<br />

На линии усования также производится<br />

подготовка листов шпона для соединения<br />

внахлёст. Перед обработкой калиброванного<br />

шпона усорезные головки усовочного<br />

станка перемещаются в сторону.<br />

Собираются пакеты на автоматизированной<br />

линии СТС для бруса I и II типов по<br />

разным схемам. Толщина бруса находится<br />

в диапазоне от 19 до 106 мм. При сборке пакетов<br />

(брус I типа) все слои шпона имеют<br />

параллельное направление волокон. Пакеты<br />

собираются из усованного шпона, за<br />

исключением центрального, который набирается<br />

из ребросклеенного (калиброванного)<br />

шпона; при большой толщине плиты<br />

в пакете может находиться несколько<br />

слоёв ребросклеенного (калиброванного)<br />

шпона. При сборке пакетов (брус II типа)<br />

слои шпона с параллельным направлением<br />

волокон чередуются в заданной последовательности<br />

со слоями шпона с поперечным<br />

расположением волокон. Такая продукция<br />

больше напоминает фанерную плиту. Поперечные<br />

слои набираются из ребросклеенного<br />

поперечного шпона. Для снижения<br />

покоробленности бруса слои, симметрично<br />

расположенные относительно центральной<br />

оси пакета, должны иметь одну плотность,<br />

одно направление волокон, одинаковое<br />

расположение лицевой и оборотной сторон<br />

листов шпона. Шпон для лицевого слоя устанавливается<br />

в отдельный карман.<br />

При производстве LVL используется фенолформальдегидный<br />

клей, имеющий повышенную<br />

водостойкость и низкий класс<br />

эмиссии. Клей наносится методом налива,<br />

устройство для его нанесения представляет<br />

собой щелевую завесу, расположенную поперёк<br />

линии, в оба конца которой насосами<br />

закачивается клей. Количество наносимого<br />

клея регулируется или изменением скорости<br />

конвейера и числа оборотов на насосе,<br />

или вручную (размером щели). Покрытые<br />

клеем листы шпона передаются конвейером<br />

к узлу формирования пакетов.<br />

Линия формирования пакетов имеет два<br />

уровня. На каждом уровне есть внешние<br />

и внутренние группы вилок. Когда внутренние<br />

вилки загружают шпон, внешние<br />

укладывают лист на конвейер. После набора<br />

пакета конвейер сдвигается и направляет<br />

пакет на транспортирующую тележку<br />

(«шатл»), после чего процесс повторяется.<br />

«Шатл» перемещает пакет на конвейер подачи<br />

его в пресс. Следующий пакет шпона<br />

«шатл» укладывает на предыдущий так,<br />

чтобы скошенные передние концы поступающих<br />

листов шпона совмещались со<br />

скошенными концами предыдущих листов<br />

шпона, образуя прочное соединение.<br />

Сборка осуществляется таким образом,<br />

чтобы соединения на ус в соседних слоях<br />

не располагались друг над другом. На наружные<br />

слои шпона, подаваемые из отдельного<br />

кармана, клей наносится только на<br />

ус специальным устройством. Набираемый<br />

непрерывный пакет подаётся на участок<br />

предварительного подогрева, входящий в<br />

участок горячего прессования.<br />

Предварительный нагрев и горячее<br />

склеивание осуществляются в прессе

Рис.4. Линия сортировки сухого шпона (влагомер, сканер дефектов)<br />

Рис.6. Склад готовой продукции<br />

Dieffenbacher (Германия). Участок предварительного<br />

нагрева представляет собой<br />

микроволновую установку. Непрерывный<br />

пакет шпона транспортируется по ленточному<br />

конвейеру через металлодетектор,<br />

обеспечивающий предотвращение случайного<br />

попадания металла в микроволновую<br />

установку. Плита движется между двумя<br />

транспортировочными лентами, скорость<br />

которых синхронизирована со скоростью<br />

пресса. Во время и после предварительного<br />

нагрева пакет шпона выдерживается<br />

под небольшим давлением, чтобы избежать<br />

высыхания клея. В прессе непрерывного<br />

действия пакет шпона уплотняется с постоянной<br />

скоростью в зонах, различающихся<br />

по давлению и температуре, до момента достижения<br />

заданной толщины. Склеивание<br />

в горячем прессе проводится по диаграмме<br />

прессования.<br />

Проведение предварительного микроволнового<br />

подогрева позволяет осуществлять<br />

прессование при высокой температуре. В<br />

первой секции пресса температура может<br />

достигать 155-165 0 С – с постепенным снижением<br />

к концу процесса прессования до<br />

120-130 0 С. Начальное давление при прессовании<br />

в зависимости от толщины прессуемой<br />

заготовки находится в диапазоне от<br />

1,8 до 2,8 МПа. При выходе из пресса готовая<br />

плита проходит через детектор пузырей<br />

и датчик толщины, поступает на участок<br />

обрезки кромок, а затем распиливается<br />

диагональной пилой на отрезки заданной<br />

длины. Стопы плит размещаются на складе<br />

для выдержки как минимум в течение 24 ч.<br />

Распиловка, обработка и упаковка балок<br />

осуществляются на линии СТС. После<br />

выдержки плиты распиливаются вдоль на<br />

многопильном станке. Заготовки можно<br />

раскраивать на стандартные или специальные<br />

размеры. Ширина балки определяется<br />

размером втулки собранного постава.<br />

После распиливания оператор продольно-пильного<br />

станка визуально оценивает<br />

уровень качества бруса. Кондиционный<br />

брус направляется на участок упаковки.<br />

При движении по конвейеру на пласть<br />

бруса наносится маркировка, содержащая<br />

фирменный знак предприятия и другую<br />

специальную информацию. По желанию<br />

заказчика на брусе могут быть выполнены<br />

фаски и нанесён воск. Формирование пакета<br />

происходит автоматически – по мере<br />

поступления брусьев от линии распиловки.<br />

Пакеты бруса распиливаются по длине,<br />

торцуются, обёртываются в полимерную<br />

плетёную плёнку и обвязываются металлической<br />

лентой. Упакованный пакет направляется<br />

на склад (рис. 6).<br />

Используемая технология обеспечивает<br />

возможность производства балок LVL, основные<br />

достоинства которых заключаются<br />

в следующем: однородная структура, стабильные<br />

размеры, оптимальная прочность.<br />

Конструкция балки позволяет получить однородный<br />

по сечению материал. Присутствие<br />

сучков не влияет на прочность LVL:<br />

в отличие от пиломатериалов сучки расположены<br />

беспорядочно в толще заготовки,<br />

состоящей из большого количества слоёв.<br />

Естественные дефекты древесины: свилеватость,<br />

коробление, растрескивание –<br />

обычны для пиломатериалов, но их нет в<br />

LVL. Усушка и разбухание, связанные с изменением<br />

влажности окружающей среды,<br />

в брусе LVL сведены к минимуму. Сортировка<br />

шпона по прочности позволяет оптимально<br />

использовать древесное сырьё<br />

и получать высокопрочный конструкционный<br />

брус. Размерный ряд бруса широк.<br />

При максимальных размерах балок, выпускаемых<br />

на заводе 1,25х20,5 м, можно получить<br />

любые меньшие по размерам изделия.<br />

Заготовки можно раскраивать на стандартные<br />

или специальные размеры. Указанные<br />

преимущества позволяют брусу составить<br />

конкуренцию пиломатериалам, многослойному<br />

брусу, клеёному из пиломатериалов,<br />

и другим строительным материалам.<br />

Технология производства, используемая на<br />

заводе «Талион Терра», может обеспечить<br />

годовой объём выпуска высококачественных<br />

балок LVL до 150 тыс. м 3 . Это позволит<br />

удовлетворить значительную часть спроса<br />

и на российском рынке.

ПРОИЗВОДСТВО<br />

Контроль<br />

прочности материала<br />

<strong>Ultralam</strong><br />

при его производстве<br />

Ю.В.Залюбовская, Т.В.Токарева – завод «Талион Терра»,<br />

Д.С.Солоницын – ЦНИИСК имени В.А.Кучеренко<br />

На заводе «Талион Терра» в г. Торжке<br />

при изготовлении материала <strong>Ultralam</strong> проводится<br />

контроль качества готовой продукции,<br />

по результатам которого принимается<br />

решение о её пригодности к дальнейшему<br />

использованию. Основной показатель, характеризующий<br />

качество материала, – его<br />

предел прочности, значение которого определяют<br />

путём проведения соответствующих<br />

испытаний образцов до момента их<br />

разрушения. В ходе контроля определяются<br />

значения всех основных показателей<br />

прочности материала: пределов прочности<br />

при изгибе вдоль волокон древесины слоёв<br />

по пласти и по кромке, предела прочности<br />

при растяжении вдоль волокон, пределов<br />

прочности при сжатии вдоль волокон и поперёк<br />

волокон слоёв древесины. Определяются<br />

также значения плотности, влажности<br />

и показателя выделения формальдегида.<br />

Достаточно полная информация о качестве<br />

выпускаемой продукции может быть<br />

получена при анализе результатов проводившихся<br />

в течение длительного времени<br />

на заводе «Талион Терра» большого количества<br />

испытаний по определению величин<br />

пределов прочности при основных видах<br />

напряжённого состояния. В данной статье<br />

анализируются результаты проведения в<br />

2009 г. контрольных заводских испытаний<br />

материала <strong>Ultralam</strong> двух типов: R и X.<br />

Следует отметить: основная цель проведения<br />

как заводских контрольных испытаний,<br />

так и дополнительных исследований –<br />

выявление недостаточно качественной<br />

продукции (продукции, значения показателей<br />

прочности которой меньше норм этих<br />

показателей). При неудовлетворительных<br />

результатах испытаний незамедлительно<br />

принимались меры по исправлению положения,<br />

т.е. выявлялись и устранялись причины<br />

отмеченного, приостанавливалась<br />

отгрузка продукции. Словом, обеспечивалась<br />

«обратная» связь.<br />

Образцы для проведения физикомеханических<br />

испытаний отбираются по<br />

EN 326-1:1993. Для проведения испытаний<br />

готовой продукции из партии отбирают 1%<br />

бруса, но не менее 1 шт. суточной выработки,<br />

а также при изменении толщины плиты<br />

или величин технологических параметров<br />

режима прессования. Значения основных<br />

показателей прочности материала определяются<br />

по EN 408:2003. Испытуемые образцы<br />

представлены в статье Д.С.Солоницына<br />

и А.Н.Пьянова. Влажность образцов находилась<br />

в диапазоне 8-10%.<br />

При определении значений предела прочности<br />

образцов при изгибе вдоль волокон<br />

древесины слоёв по пласти и по кромке<br />

контрольный образец устанавливают симметрично<br />

в изгибающем устройстве на двух<br />

опорах – с пролётом, равным 18-кратной<br />

высоте (испытания по кромке) или 30-<br />

кратной толщине (испытания по пласти)<br />

образца (рис. 1). Нагрузка на образец прикладывается<br />

поступательным движением<br />

так, чтобы её максимальная величина достигалась<br />

за 300±120 с. Нагрузка увеличивается<br />

с постоянной скоростью движения<br />

нагружающего устройства, не превышающей<br />

0,003h мм/с (h – высота образца).<br />

Результаты испытаний обрабатываются в<br />

соответствии со специализированной программой.<br />

При проведении испытаний по определению<br />

значения предела прочности при<br />

растяжении вдоль волокон древесины<br />

слоёв контрольный образец устанавливают<br />

между зажимами разрывной машины, что с<br />

максимальной эффективностью обеспечивает<br />

растяжение без изгиба (рис. 2). Длина<br />

участка образца между захватами испытательной<br />

машины должна быть не менее<br />

1000 мм. Нагружение происходит равномерно<br />

до разрушения образца.<br />

Для определения значений предела прочности<br />

при сжатии вдоль и поперёк волокон<br />

древесины слоёв, а также перпендикулярно<br />

плоскости слоёв шпона к образцу<br />

прилагается осевая нагрузка – с помощью<br />

сферически зафиксированных головок,<br />

которые обеспечивают сжатие образца<br />

без изгиба. После приложения начальной<br />

нагрузки проверяют нагрузочные головки,<br />

для того чтобы предотвратить угловое<br />

смещение (рис. 3). Нагрузка прилагается с<br />

постоянной скоростью так, чтобы максимальная<br />

величина нагрузки достигалась за<br />

300±120 с.<br />

В нормативном документе – Стандарте<br />

организации (СТО), который совместно<br />

разработан ЦНИИСКом имени<br />

В.А.Кучеренко и ООО «СТОД», – установлены<br />

нормы показателей прочности, которыми<br />

надо руководствоваться при проведении<br />

контрольных заводских испытаний<br />

материала на производстве.<br />

10

Рис.1. Испытание бруса <strong>Ultralam</strong> на изгиб Рис.2. Испытание бруса <strong>Ultralam</strong> на растяжение<br />

Рис.3. Испытание бруса <strong>Ultralam</strong> на сжатие<br />

11

ПРОИЗВОДСТВО<br />

Рис. 4. Величины частоты значений предела прочности<br />

материала <strong>Ultralam</strong> при изгибе по пласти<br />

Рис. 5. Величины частоты значений предела прочности<br />

материала <strong>Ultralam</strong> при изгибе по кромке<br />

Рис. 6. Величины частоты значений предела прочности материала <strong>Ultralam</strong><br />

при растяжении вдоль волокон древесины слоёв<br />

Остановимся вначале на результатах<br />

проведения наиболее массовых испытаний<br />

– испытаний на изгиб с нагружением<br />

по пласти и кромке. Они представлены на<br />

рис. 4, 5.<br />

Анализ результатов испытаний на изгиб<br />

по пласти показал: при объёме совокупности,<br />

равном 1242 результатам, значения<br />

показателей прочности материала <strong>Ultralam</strong><br />

R преимущественно находятся в диапазоне<br />

от 48 до 80 МПа; при объёме совокупности,<br />

равном 199 результатам, значения показателей<br />

прочности материала <strong>Ultralam</strong> X<br />

преимущественно находятся в диапазоне<br />

от 38 до 66 МПа. Все указанные значения<br />

соответствуют нормативным показателям<br />

прочности.<br />

Примерно аналогичную картину показывает<br />

анализ результатов испытаний по определению<br />

значения предела прочности при<br />

изгибе по кромке: при объёме совокупности,<br />

равном 1202 результатам, значения показателей<br />

прочности материала <strong>Ultralam</strong> R<br />

находятся преимущественно в диапазоне<br />

от 48 до 60 МПа; в 198 результатах чаще всего<br />

(20%) встречается значение показателя<br />

прочности материала <strong>Ultralam</strong> X, составляющее<br />

44 МПа, а остальные значения показателя<br />

прочности находятся в диапазоне от<br />

34 до 60 МПа.<br />

Анализ результатов испытаний при растяжении<br />

вдоль волокон древесины слоёв<br />

показывает: при объёме совокупности,<br />

равном 942 результатам, больше половины<br />

общего числа результатов составляют показатели<br />

прочности материала <strong>Ultralam</strong> R,<br />

имеющие значения 38, 40, 42 и 44 МПа;<br />

при объёме совокупности, равном 198 результатам,<br />

значения показателя прочности<br />

материала <strong>Ultralam</strong> X (на 80%) находятся в<br />

диапазоне от 28 до 42 МПа (рис. 6).<br />

Анализ результатов испытаний по определению<br />

значения предела прочности при<br />

сжатии вдоль волокон древесины слоёв показывает:<br />

при объёме совокупности, равном<br />

430 результатам, значения показателя<br />

прочности материала <strong>Ultralam</strong> R находятся<br />

в диапазоне от 36 до 64 МПа, причём половина<br />

результатов имеет значения показателей<br />

прочности, равные 48, 50 и 54 МПа;<br />

при объёме совокупности, равном 81 результату,<br />

значения показателя прочности<br />

материала <strong>Ultralam</strong> X (на 75%) находятся в<br />

диапазоне от 38 до 46 МПа (рис. 7).<br />

Примерно аналогичная картина наблюдается<br />

при анализе результатов испытаний<br />

по определению значения предела прочности<br />

при сжатии перпендикулярно плоскости<br />

слоёв шпона: при объёме совокупности,<br />

равном 434 результатам, значения показателя<br />

прочности материала <strong>Ultralam</strong> R,<br />

12

равные 3,0; 3,5 и 4,0 МПа, составляют более<br />

3/4 всех результатов испытаний. Из 84 результатов<br />

контрольных испытаний материала<br />

<strong>Ultralam</strong> X 75% показателей прочности<br />

имеют значения 4,0; 4,5 и 5,0 МПа (рис. 8).<br />

Рис. 7. Величины частоты значений предела прочности материала <strong>Ultralam</strong><br />

при сжатии вдоль волокон древесины слоёв<br />

ВЫВОД<br />

Значения показателей прочности материала<br />

<strong>Ultralam</strong> R и материала <strong>Ultralam</strong> X при<br />

различных видах напряжённого состояния<br />

на протяжении длительного (1 год) периода<br />

проведения контрольных заводских<br />

испытаний не меньше норм соответствующих<br />

показателей прочности материала,<br />

установленных в нормативном документе<br />

(СТО), и даже в целом (по совокупности)<br />

значительно превышают эти нормы.<br />

Рис. 8. Величины частоты значений предела прочности материала <strong>Ultralam</strong><br />

при сжатии перпендикулярно плоскости слоёв шпона<br />

Список<br />

литературы<br />

1. EN 14374:2004.<br />

Timber structures – Structural laminated<br />

veneer lumber – Requirements. Деревянные<br />

конструкции. Строительный брус клеёный<br />

из шпона. Требования.<br />

2. EN 326-1:1994.<br />

Wood-base panels – Sampling, cutting and<br />

inspection – Part 1: Sampling and cutting<br />

of test pieces and expression of test results.<br />

Плиты древесные. Отбор образцов для<br />

испытаний, раскрой и контроль. Ч. 1.<br />

Отбор и раскрой образцов для испытаний<br />

и оценка результатов.<br />

3. EN 408:2003.<br />

Timber structures – Structural timber and<br />

glued laminated timber – Determination of<br />

some physical and mechanical properties.<br />

Конструкции деревянные. Лесоматериалы<br />

строительные и слоистые клеёные. Определение<br />

некоторых физических и механических<br />

свойств.<br />

13

НОРМИРОВАНИЕ ТРЕБОВАНИЙ<br />

Нормирование<br />

требований<br />

к многослойному клеёному<br />

из однонаправленного<br />

шпона материалу<br />

и конструкциям<br />

на его основе<br />

Л.М. Ковальчук,<br />

засл. деятель науки РФ, д-р техн. наук – ЦНИИСК имени В.А. Кучеренко<br />

До последнего времени в нашей стране отсутствовали<br />

специальные нормативные документы,<br />

в которых были бы сформулированы<br />

специфичные требования к клеёному материалу<br />

типа LVL. Поэтому обычно пользовались основными<br />

положениями зарубежных норм [1, 2].<br />

Первым документом, в котором содержались<br />

требования к качеству материала при его изготовлении,<br />

были технические условия (ТУ) [3],<br />

разработанные ЦНИИСКом совместно с заводом<br />

в г. Нягань.<br />

После начала серийного выпуска многослойного<br />

материала на заводе «Талион Терра» применительно<br />

к осуществляемой там технологии<br />

изготовления были разработаны соответствующие<br />

ТУ [4, 5].<br />

В указанных технических условиях приведены<br />

сортамент продукции, требования к материалам,<br />

физико-механические характеристики, методы<br />

испытаний, правила приёмки, хранения и транспортирования<br />

и т.п.<br />

Для определения степени соответствия<br />

уровня качества выпускаемой продукции<br />

требованиям указанных ТУ ЦНИИСК имени<br />

В.А. Кучеренко провёл сертификационные<br />

испытания на предприятиях в Нягани и<br />

Торжке.<br />

Так как LVL относится к классу древесных<br />

материалов, общие положения по его<br />

применению в строительных конструкциях<br />

частично содержатся в нормативных документах<br />

по проектированию деревянных<br />

конструкций [6]. Поскольку специальные<br />

14<br />

нормативные документы, в которых учитывалась<br />

бы специфика применения рассматриваемого<br />

материала, отсутствовали, то<br />

ЦНИИСК им. Кучеренкои ООО «СТОД»<br />

разработали новый нормативный документ –<br />

Стандарт организации (СТО).<br />

Цели и задачи разработки, а также порядок<br />

выполнения требований стандартов организаций<br />

установлены Федеральным законом от 27.<br />

12. 2002 г. № 184-ФЗ «О техническом регулировании»,<br />

а правила их разработки – ГОСТ Р 1.4 – 2004<br />

«Стандартизация в Российской Федерации.<br />

Стандарты организаций. Общие положения».<br />

Ниже изложены основные положения упомянутого<br />

СТО, а также соображения автора статьи<br />

о дальнейшем совершенствовании последнего.<br />

Не исключено, что некоторые изменения<br />

будут внесены даже в первый период действия<br />

этого документа.<br />

ПРИМЕНЕНИЕ МАТЕРИАЛА<br />

Положения стандарта распространяются на<br />

применяемый в несущих и ограждающих строительных<br />

конструкциях многослойный клеёный<br />

материал из лущёного, преимущественно однонаправленного<br />

вдоль волокон древесины, шпона<br />

хвойных пород (далее <strong>Ultralam</strong>). Стандарт<br />

является основополагающим нормативным<br />

документом, подлежащим соблюдению при<br />

проектировании, изготовлении, применении<br />

конструкций на основе <strong>Ultralam</strong>, оформлении<br />

заказов и договоров на их поставку и продажу.<br />

Решение о применении стандарта и его обязательном<br />

соблюдении принимается самостоятельно<br />

организацией путём оформления соответствующего<br />

приказа её руководства.<br />

Конструкции с использованием материала<br />

<strong>Ultralam</strong> могут применяться в жилищном, общественном,<br />

промышленном и других отраслях<br />

строительства в качестве самостоятельных<br />

несущих конструкций (балок, прогонов и т.п.),<br />

элементов более сложных конструкций (поясов<br />

и решёток ферм, каркасов панелей и т.п.) или<br />

частей ограждающих конструкций.<br />

Стандарт может быть применён для целей сертификации.<br />

Положения стандарта распространяются<br />

на использование <strong>Ultralam</strong> в Российской<br />

Федерации. Вместе с тем изложенные в стандарте<br />

требования также гармонизированы с требованиями<br />

европейского стандарта EN 14374:2004<br />

и американского стандарта ASTM 5456-06, что<br />

облегчает поставку продукции в другие страны.<br />

Однако это не исключает необходимости полного<br />

выполнения требований соответствующих<br />

зарубежных стандартов при экспорте материала.<br />

КЛАССИФИКАЦИЯ<br />

<strong>Ultralam</strong> изготовляют нескольких типов в<br />

зависимости от направления волокон и сорта<br />

слоёв шпона (табл. 1), оговорённых в соответствующих<br />

технических условиях.<br />

Наиболее перспективно применение<br />

материала <strong>Ultralam</strong> R. По физико-механическим<br />

показателям он значительно лучше<br />

цельной и клеёной древесины.

Тип<br />

материала<br />

<strong>Ultralam</strong> R s<br />

<strong>Ultralam</strong> R<br />

<strong>Ultralam</strong> X<br />

Характеристика<br />

Все слои шпона<br />

имеют параллельное<br />

направление волокон,<br />

для изготовления<br />

используется шпон<br />

высших сортов<br />

Все слои шпона<br />

имеют параллельное<br />

направление волокон<br />

Отдельные слои<br />

шпона имеют<br />

перпендикулярное<br />

направление волокон<br />

Область применения<br />

Преимущественно в<br />

наиболее ответственных<br />

несущих конструкциях<br />

Преимущественно в<br />

несущих конструкциях<br />

В несущих и<br />

ограждающих<br />

конструкциях<br />

ТАБЛИЦА 1<br />

менение аналогичных фенолоформальдегидных<br />

смол зарубежного или российского<br />

производства, обеспечивающих выделение<br />

из <strong>Ultralam</strong> вредных веществ, допускаемых<br />

для класса эмиссии Е1. Влажность <strong>Ultralam</strong><br />

находится в пределах 8-12%.<br />

Величина показателя шероховатости<br />

поверхности брусьев и плит <strong>Ultralam</strong> R<br />

по ГОСТ 7016-82 должна быть не более<br />

320 мкм или соответствовать уровню<br />

качества обработки поверхности эталонного<br />

образца.<br />

Брусья и плиты <strong>Ultralam</strong> должны быть обрезаны<br />

под прямым углом. Рез должен быть<br />

ровным и чистым. Величина косины не<br />

должна превышать 2 мм на 1 м длины (высоты)<br />

кромки. В плитах <strong>Ultralam</strong> не допускается<br />

продольная и поперечная покоробленность.<br />

Отклонение от прямолинейности кромок<br />

брусьев и плит не должно превышать 1,5 мм<br />

на 1 м длины (высоты) кромки.<br />

Физико-механические свойства материала<br />

должны соответствовать требованиям,<br />

указанным в табл. 3.<br />

ТАБЛИЦА 2<br />

Толщина,<br />

Ширина (высота), мм<br />

мм 200 225 260 300 360 450 500 600 700 800 900 1000 1200 1250<br />

27 + + + + +<br />

30 + + + + +<br />

33 + + + + + +<br />

39 + + + + + + +<br />

45 + + + + + + + +<br />

51 + + + + + + + + +<br />

63 + + + + + + + + + + +<br />

75 + + + + + + + + + + + + +<br />

100 + + + + + + + + + + + + + +<br />

Примечание. Длина серийно изготовляемых стандартных элементов – от 2500 до 20500 мм с градацией 500 мм.<br />

Допускается изготовление элементов с другой градацией по заказам потребителей.<br />

СОРТАМЕНТ<br />

<strong>Ultralam</strong> изготовляют в виде плит<br />

и брусьев длиной от 2500 до 20500 мм<br />

с градацией 500 мм, шириной от 40 до 1250 мм,<br />

высотой (толщиной) от 19 до 106 мм. Предельные<br />

отклонения по длине составляют<br />

±5 мм, по ширине ± 2 мм. Отклонения по<br />

толщине: от + (0,8+0,03δ) до – (0,4+0,03<br />

δ), где δ – толщина плиты или бруса. В<br />

пределах указанных размеров продукция<br />

отпускается по индивидуальным заказам.<br />

Сейчас наиболее часто заказывают<br />

следующие размеры (мм): толщина – 30,<br />

39, 63; ширина – 40, 60, 120, 200; длина –<br />

1100, 2020, 3000, 4100, 4200, 5100, 6000,<br />

12000.<br />

Не отрицая в принципе целесообразности<br />

производства продукции по отдельным<br />

заказам, что характерно при индивидуальном<br />

проектировании и строительстве, всё<br />

же перспективно изготовление конструкций<br />

на основе серийно изготовляемых элементов<br />

– брусьев и плит. Поэтому в проекте<br />

СТО приведён сортамент стандартных<br />

элементов из материала <strong>Ultralam</strong> (табл. 2).<br />

ТРЕБОВАНИЯ К КАЧЕСТВУ<br />

Для изготовления шпона используют круглые<br />

лесоматериалы хвойных пород (сосны,<br />

ели, лиственницы) I - III сортов по ГОСТ<br />

9463-88. Для склеивания шпона используется<br />

жидкий фенолоформальдегидный клей<br />

Hexion PF179 или PF180. Возможно при-<br />

УЧЁТ СВОЙСТВ МАТЕРИАЛА ПРИ<br />

ПРОЕКТИРОВАНИИ КОНСТРУКЦИЙ<br />

Как отмечалось, при проектировании<br />

и применении конструкций с использованием<br />

<strong>Ultralam</strong> следует максимально<br />

выполнять общие для деревянных<br />

конструкций требования [6]. Особенно<br />

это относится к расчёту конструкций.<br />

В рассматриваемом проекте СТО содержатся<br />

дополнительные или изменённые требования.<br />

Учитывая особенность <strong>Ultralam</strong>,<br />

в СТО приведены классы эксплуатации<br />

конструкций в зависимости от допускаемой<br />

температуры и влажности окружающего<br />

воздуха. Они определяют важный показатель<br />

– влажность материала, которая, как<br />

отмечалось, должна быть 8-12%.<br />

15

НОРМИРОВАНИЕ ТРЕБОВАНИЙ<br />

Предел прочности, МПа,<br />

не менее<br />

При сжатии вдоль волокон<br />

древесины слоёв<br />

Значение показателя для<br />

материала типа<br />

R s R X<br />

39 36 30<br />

При сжатии поперёк волокон<br />

древесины слоёв 7 5 10<br />

При сжатии перпендикулярно<br />

плоскости слоёв шпона 3 3 4<br />

При изгибе вдоль волокон<br />

древесины слоёв по кромке 41 41 30<br />

При изгибе вдоль волокон<br />

древесины слоёв по пласти 54 42 37<br />

При растяжении вдоль<br />

волокон древесины слоёв 41 34 27<br />

ТАБЛИЦА 3<br />

Примечание. Все испытания проводятся по методике EN 14374:2004.<br />

Класс эксплуатации 1 характеризуется тем,<br />

что средняя влажность материала при температуре<br />

окружающего воздуха 20°С и относительной<br />

влажности последнего, превышающей<br />

65% в течение только нескольких недель<br />

в году, должна быть в пределах 8–12%.<br />

Класс эксплуатации 2 характеризуется<br />

тем, что средняя влажность материала при<br />

температуре окружающего воздуха 20°С<br />

и относительной влажности последнего,<br />

превышающей 85% в течение только нескольких<br />

недель в году, не должна превышать<br />

20%.<br />

Класс эксплуатации 3 характеризуется<br />

климатическими условиями, в которых<br />

влажность материала выше влажности во<br />

2-м классе эксплуатации.<br />

Указываются возможность применения<br />

конструкций без каких-либо защитных мер<br />

при 1-м классе эксплуатации и необходимость<br />

защиты при 2-м и 3-м классах.<br />

В проекте СТО приведены рекомендуемые<br />

расчётные характеристики материала<br />

<strong>Ultralam</strong>, что особенно важно при проектировании<br />

конструкций. Из табл. 4 видно,<br />

что этот материал обладает более высокой<br />

прочностью, чем древесина.<br />

Вполне понятно, что указанные в документе<br />

величины показателей в дальнейшем будут<br />

уточняться по мере совершенствования<br />

процесса изготовления и методики форми-<br />

Вид напряжённого<br />

состояния<br />

Изгиб вдоль волокон:<br />

при нагружении кромки<br />

при нагружении пласти<br />

Древесина (цельная,<br />

клеёная)<br />

1-й<br />

сорт<br />

2-й<br />

сорт<br />

3-й<br />

сорт<br />

ФСФ из<br />

березы<br />

толщиной<br />

8 мм и<br />

более<br />

Фанера<br />

ФСФ из<br />

лиственницы<br />

толщиной<br />

8 мм и более<br />

ФСБ<br />

толщиной<br />

7 мм и<br />

более<br />

15 14 10 16 18 33<br />

<strong>Ultralam</strong> R<br />

R s R Х I<br />

Изгиб поперёк волокон - - - 6,5 11 25 - - - -<br />

Сжатие вдоль волокон 15 14 10 12 17 28 25,5 23,5 19,5 22<br />

Сжатие поперёк волокон 1,8 1,8 1,8 8,5 13 23 4,3 3,5 6,8 3,8<br />

Сжатие перпендикулярно<br />

плоскости слоёв<br />

Растяжение вдоль<br />

волокон<br />

Растяжение поперёк<br />

волокон<br />

27<br />

35,5<br />

26,5<br />

27,5<br />

- - - 4 - 8 1,9 1,7 1,9 1,7<br />

12 9 - 14 9 32 26,5 22,5 17,5 16,5<br />

0,35 0,3 0,25 9 7,5 24 - 0,7 - -<br />

Скалывание вдоль<br />

волокон по клеевому шву 2,1 2,1 2,1 0,8 0,6 1,8 - 2,6 2,6 -<br />

19,5<br />

24<br />

ТАБЛИЦА 4<br />

23,5<br />

22,5<br />

Скалывание поперёк<br />

волокон по клеевому шву<br />

Модуль упругости вдоль<br />

волокон<br />

1 0,7 0,6 0,8 0,5 1,8 - 1,1 1,1 -<br />

10 000 9 000 7 000 12 000 ~15 600 ~14 000 ~10 800 ~12 700<br />

Примечания: 1. Все значения показателей древесины и фанеры взяты из СТО 36554501-002-2006.<br />

2. Значения расчётных сопротивлений и модулей упругости даны в МПа.<br />

16

рования самих характеристик. В равной степени<br />

это относится и к указанным в проекте<br />

величинам модуля упругости, которые находятся<br />

в диапазоне 10800 МПа (для <strong>Ultralam</strong><br />

типа Х) до 15600 (для <strong>Ultralam</strong> типа R S ),<br />

расчётные характеристики приведены в<br />

статье Солоницына Д.С., Пьянова А.Н.<br />

ПРЕДУПРЕЖДЕНИЕ ПОВРЕЖДЕНИЯ<br />

ULTRALAM И КОНСТРУКЦИЙ С ЕГО<br />

ПРИМЕНЕНИЕМ ПРИ ХРАНЕНИИ И<br />

МОНТАЖЕ<br />

При изготовлении уровень качества материала<br />

обеспечивается и контролируется<br />

на предприятии-изготовителе согласно требованиям<br />

Технологического регламента и<br />

Технических условий. Поэтому важно обеспечить<br />

его сохранность на последующих стадиях<br />

применения. Эти сведения содержатся<br />

в соответствующих разделах СТО.<br />

Поставляемые предприятием брусья или<br />

плиты <strong>Ultralam</strong> должны иметь чёткую маркировку,<br />

содержащую:<br />

- наименование страны и предприятияизготовителя;<br />

- условное обозначение продукции;<br />

- количество брусьев / плит в пакете;<br />

- размеры брусьев / плит;<br />

- обозначение национального знака<br />

соответствия для сертифицированной<br />

продукции по ГОСТ Р 50460-92;<br />

- знак СЭ маркировки для продукции,<br />

сертифицированной по европейскому<br />

стандарту.<br />

Примечание. По согласованию с потребителем<br />

допускается:<br />

- наносить маркировку через брус / плиту;<br />

- ставить штамп на любой стороне бруса /<br />

плиты.<br />

Пакет брусьев / плит упаковывают пятислойной<br />

полиэтиленовой плёнкой со слоем<br />

крафт-бумаги. По согласованию с потребителем<br />

брусья / плиты могут быть упакованы<br />

другими упаковочными материалами,<br />

обеспечивающими их защиту от попадания<br />

влаги. При герметичной упаковке нижняя<br />

поверхность защитного покрытия должна<br />

иметь перфорацию для отвода конденсата<br />

и попавшей воды при нарушении целости<br />

покрытия.<br />

Во время хранения и монтажа конструкций<br />

должна быть исключена возможность<br />

действия на них атмосферных осадков и<br />

прямого воздействия на них солнечных<br />

лучей. Складирование и хранение конструкций<br />

и их элементов на строительной<br />

площадке должно осуществляться на специально<br />

отведённом участке с обеспечением<br />

отвода грунтовых, талых и ливневых вод.<br />

При складировании на строительной<br />

площадке конструкции должны быть освобождены<br />

снизу от упаковочной плёнки для<br />

обеспечения их проветривания.<br />

Монтаж конструкций необходимо осуществлять<br />

только при наличии проекта производства<br />

работ и выполнении его требований,<br />

в том числе:<br />

- продолжительность монтажа, в течение<br />

которого конструкции могут подвергаться<br />

увлажнению, не должна превышать 3-5<br />

дней;<br />

- при наличии защитного плёночного покрытия<br />

продолжительность монтажа может<br />

быть увеличена до 15-20 дней.<br />

Продолжительность между установкой<br />

конструкций в проектное положение и устройством<br />

кровли должна быть минимальной.<br />

На заводе-изготовителе на видимой поверхности<br />

каждого элемента или упаковки<br />

должно быть прикреплено предупреждение:<br />

«Предохранять от атмосферных осадков,<br />

солнечных лучей, механических повреждений<br />

и загрязнения».<br />

ОСОБЕННОСТИ ПОВЕДЕНИЯ<br />

ULTRALAM ПРИ ЭКСПЛУАТАЦИИ<br />

КОНСТРУКЦИЙ НА ЕГО ОСНОВЕ<br />

ЦНИИСК и «Элст-Строй» совместно с<br />

производителями материала проводят обширные<br />

исследования по изучению поведения<br />

материала при различных эксплуатационных<br />

воздействиях.<br />

Как и все материалы на основе древесины,<br />

<strong>Ultralam</strong> восприимчив к увлажнению.<br />

Поэтому рассматривались различные виды<br />

воздействия влаги на материал. При равномерном<br />

по сечению увлажнении конструкций<br />

из <strong>Ultralam</strong> наблюдается значительное<br />

уменьшение прочности, но при последующем<br />

высушивании до исходного состояния<br />

она практически восстанавливается. Более<br />

опасно неравномерное увлажнение, которое<br />

чаще всего происходит со стороны торцов<br />

элементов конструкции. При цикличном<br />

действии увлажнение-высушивание<br />

наблюдается расслоение материала.<br />

Исследования, подробные результаты<br />

которых будут в дальнейшем опубликованы,<br />

позволили уже сейчас сделать выводы,<br />

нашедшие отражение в СТО:<br />

- конструкции из <strong>Ultralam</strong> в нормальных<br />

температурно-влажностных условиях,<br />

характерных для первого класса эксплуатации,<br />

могут применяться без каких-либо<br />

ограничений;<br />

- в условиях эксплуатации, характерных для<br />

второго и третьего классов, необходимо<br />

защищать материал от увлажнения. Способы<br />

защиты указываются в СТО.<br />

В СТО рассматриваются как конструкционные,<br />

так и химические меры защиты.<br />

Отмечается, что конструкционные меры,<br />

обеспечивающие просыхание элементов из<br />

<strong>Ultralam</strong> и их защиту от увлажнения, обязательны<br />

– независимо от срока службы здания<br />

или сооружения, а также от того, проводится<br />

химическая защита древесины или<br />

нет. В тех случаях, когда <strong>Ultralam</strong> имеет повышенную<br />

начальную влажность и быстрое<br />

просыхание элементов из него затруднено,<br />

а также в случаях, когда конструкционными<br />

мерами нельзя устранить постоянное<br />

или периодическое увлажнение, в СТО<br />

рекомендуются соответствующие химические<br />

меры защиты.<br />

Конструкции, эксплуатируемые на открытом<br />

воздухе, должны иметь сплошное<br />

массивное сечение. Их следует проектировать<br />

с зазорами между элементами вне зон<br />

соединений, которые способствуют более<br />

быстрому просыханию конструкций в процессе<br />

их эксплуатации.<br />

В СТО указано, что в открытых сооружениях<br />

необходимо использовать средства,<br />

17

НОРМИРОВАНИЕ ТРЕБОВАНИЙ<br />

предохраняющие элементы конструкций<br />

из <strong>Ultralam</strong> от прямого попадания на них<br />

атмосферной влаги. Последние должны<br />

быть открытыми, хорошо проветриваемыми,<br />

по возможности доступными во всех<br />

частях для осмотра, а также для проведения<br />

профилактического ремонта, включающего<br />

работы по химической защите элементов<br />

конструкций и её возобновляемости.<br />

В ограждающих конструкциях отапливаемых<br />

зданий и сооружений должна быть<br />

исключена возможность накопления влаги<br />

в процессе их эксплуатации. В панелях стен<br />

и плитах покрытий следует предусматривать<br />

вентиляционные продухи, сообщающиеся<br />

с наружным воздухом, а в случаях, предусмотренных<br />

теплотехническим расчётом,<br />

использовать пароизоляционный слой.<br />

В СТО указано, что выбор химических<br />

средств и методов защиты конструкций<br />

из <strong>Ultralam</strong> в первую очередь зависит от<br />

предполагаемых условий эксплуатации,<br />

назначения и степени ответственности.<br />

В документе в качестве справочных сведений<br />

приведены схемы защитной обработки<br />

конструкций из <strong>Ultralam</strong> в зависимости от<br />

их назначения.<br />

ОБЕСПЕЧЕНИЕ ПОЖАРНОЙ<br />

БЕЗОПАСНОСТИ<br />

Область применения строительных конструкций,<br />

а следовательно, объём применения<br />

в значительной степени определяются их пожарно-техническими<br />

свойствами. Чем более<br />

пожароопасны материал или конструкция,<br />

тем уже область их применения.<br />

Это ограничение вытекает из противопожарных<br />

требований Технического регламента<br />

о требованиях пожарной безопасности<br />

(Федеральный закон от 22 июля 2008 г.<br />

N 123-ФЗ) (далее по тексту – ТР), действующих<br />

противопожарных норм строительного<br />

проектирования.<br />

Анализ результатов соответствующих<br />

испытаний показал: <strong>Ultralam</strong> относится<br />

к горючим, умеренно воспламеняемым<br />

материалам. Поэтому согласно СНиП<br />

21-01-97* конструкции из <strong>Ultralam</strong> могут<br />

применяться без каких-либо ограничений<br />

только в зданиях V степени огнестойкости<br />

и класса пожарной опасности С3, т.е.<br />

в одно- и двухэтажных зданиях с площадью<br />

этажа не более 1200 м 2 .<br />

Следует подчеркнуть, что вышеуказанное<br />

относится к подавляющей части конструкций<br />

деревянного малоэтажного домостроения.<br />

Пределы огнестойкости и классы пожарной<br />

опасности строительных конструкций<br />

на основе <strong>Ultralam</strong> устанавливаются по результатам<br />

стандартных огневых испытаний.<br />

Без их проведения может быть проведена<br />

18<br />

оценка пределов огнестойкости конструкций<br />

расчётно-аналитическим методом –<br />

по итогам анализа результатов испытаний<br />

конструкций, подобных той, предел огнестойкости<br />

которой требуется установить.<br />

Указанное выше относится к случаям применения<br />

конструкций на основе <strong>Ultralam</strong><br />

в зданиях и сооружениях спортивнозрелищного<br />

и т.п. назначения с пребыванием<br />

в них большого количества людей.<br />

В таких случаях требуется осуществлять не<br />

только конструкционные меры огнезащиты,<br />

но и нанесение на поверхность конструкций<br />

огнезащитных покрытий (соответствующие<br />

рекомендации содержатся в<br />

стандарте).<br />

В заключение следует ещё раз подчеркнуть,<br />

что изложенные выше положения<br />

относятся к создаваемому впервые в нашей<br />

стране нормативному документу на многослойный<br />

древесный материал <strong>Ultralam</strong>.<br />

Поэтому по мере реализации его положений<br />

не исключена возможность внесения<br />

в текст при переиздании документа необходимых<br />

уточнений и дополнений. Авторы<br />

документа будут благодарны за замечания и<br />

предложения по совершенствованию упомянутого<br />

СТО, которые просьба направлять<br />

по адресу: lmk3@rambler.ru.<br />

Список<br />

литературы<br />

1. BS EN 14374:2004.<br />

Timber structures. Structural laminated<br />

veneer lumber. Requirements. Деревянные<br />

конструкции. Строительный брус<br />

клеёный из шпона. Требования.<br />

2. ASTM D 5456-06.<br />

Стандартная спецификация для оценки<br />

композиционного материала<br />

конструкционного назначения.<br />

3. ТУ 5366-022-55437273-2003.<br />

Брус клеёный из шпона.<br />

4. ТУ 5366-052-691009120-2008.<br />

Брус клеёный из шпона производства<br />

ООО «МЛТ».<br />

5. ТУ 5512-053-691009120-2008.<br />

Плита клеёная из шпона производства<br />

ООО «МЛТ».<br />

6. СТО 36554501-002-2006.<br />

Деревянные клеёные и цельнодеревянные<br />

конструкции. Методы проектирования<br />

и расчёта.<br />

7. Ковальчук Л.М.<br />

Строительные деревянные конструкции<br />

на основе серийно изготовляемых стандартных<br />

элементов // Деревообрабатывающая<br />

пром-сть. – 2009. – № 4.

НОРМИРОВАНИЕ ТРЕБОВАНИЙ<br />

Нормирование<br />

расчётных сопротивлений<br />

многослойного клеёного<br />

из шпона материала<br />

<strong>Ultralam</strong><br />

Д.С. Солоницын, А.Н. Пьянов –<br />

ЦНИИСК имени В.А. Кучеренко<br />

20<br />

Пути дальнейшего совершенствования<br />

деревянных конструкций прямо связаны<br />

с разработкой и внедрением новых технологий<br />

производства изделий на основе<br />

древесины, а также с рациональным использованием<br />

современных материалов в<br />

строительстве. Многослойный клеёный из<br />

шпона материал торговой марки <strong>Ultralam</strong> –<br />

один из таких материалов. С каждым годом<br />

потребление такого материала по всему<br />

миру растёт не только в области строительства,<br />

но и в производстве мебели, лестниц,<br />

оконных и дверных блоков, сборных панелей<br />

для каркасных домов и др.<br />

В России его применение ограничивается<br />

наиболее простыми конструкциями, причём<br />

часто проектирование ведётся с 4-кратным<br />

запасом, что увеличивает стоимость<br />

строительства. Широкий ряд достоинств<br />

позволяет говорить о применении такого<br />

материала в более важных, ответственных<br />

конструкциях (рамах, балках, фермах) с использованием<br />

унифицированных элементов.<br />

Одна из существенных причин малого<br />

использования многослойного клеёного<br />

из шпона материала в несущих конструкциях<br />

зданий и сооружений – недостаточная<br />

изученность его физико-механических<br />

свойств. Данная работа выполнялась<br />

с целью введения основных прочностных<br />

характеристик материала <strong>Ultralam</strong> в нормативные<br />

документы.<br />

Основные нормируемые показатели прочности<br />

конструкционных строительных материалов<br />

на основе древесины – нормативное<br />

и расчётное сопротивления (R н ; R) [2],<br />

которые определяются по результатам проведения<br />

стандартных испытаний при основных<br />

видах напряжённого состояния с учётом<br />

статистической изменчивости показателей<br />

прочности и разной степени обеспеченности<br />

(доверительной вероятности).<br />

Для определения расчётных показателей<br />

прочности древесных материалов [1]<br />

известны два подхода. Первый был впервые<br />

изложен в 1955 г. в нормах расчёта деревянных<br />

конструкций и основан на использовании<br />

в качестве исходных характеристик<br />

прочности показателей временного сопротивления<br />

Rвр малых чистых образцов. Второй<br />

способ определения был использован<br />

при подготовке главы СНиП II-25-80 [2].<br />

Он состоит в том, что за исходные характеристики<br />

прочности принимаются показатели<br />

временного сопротивления Rвр,<br />

полученные по результатам проведения испытаний<br />

образцов, вырезанных из заготовок<br />

с натуральными размерами сечения и с<br />

присущими данному материалу пороками,<br />

оказывающими влияние на механические<br />

показатели конструкционной древесины.<br />

При нормировании расчётных показателей<br />

многослойного материала <strong>Ultralam</strong><br />

с учётом особенностей, присущих этому<br />

специфичному материалу (в частности,<br />

особенностей, исключающих понятие «чистого»<br />

материала), наиболее приемлемым<br />

считается второй подход. В качестве исходных<br />

данных для формирования показателей<br />

прочности материала использовали результаты<br />

проведённых испытаний образцов<br />

из <strong>Ultralam</strong> различных типов (R S , R, X, I)<br />

на заводе «Талион Терра» (г. Торжок) (табл. 1).<br />

Временные сопротивления образцов определяли<br />

для основных видов напряжённого<br />

состояния: растяжения, сжатия, изгиба, скалывания.<br />

Размеры образцов для соответствующих<br />

испытаний показаны на рисунке.<br />

Испытания проводили на машинах системы<br />

«Zwick Roell» со скоростью нагружения<br />

0,6±0,3 мм/мин. Центрирование<br />

образцов при действии растягивающей<br />

нагрузки обеспечивалось конструкцией захватов<br />

разрывной машины, при действии<br />

сжимающей нагрузки – приспособлением<br />

с опорой. Испытания на изгиб при определении<br />

предела прочности проводили с приложением<br />

нагрузки в третях пролёта.<br />

Результаты кратковременных испытаний<br />

обрабатывали методом математической<br />

статистики [3], включающим получение<br />

основных статистических показателей:<br />

среднего арифметического M, квадратичного<br />

отклонения σ, вариационного<br />

коэффициента V, средней ошибки m, показателя<br />

точности P. За кратковременные<br />

пределы прочности для каждой группы образцов<br />

принимали среднее арифметическое<br />

результатов испытаний. Поскольку испытания<br />

проводили на образцах различной<br />

влажности (5-10%), то полученные результаты<br />

согласно требованиям [2, 4, 5, 6] были<br />

приведены к влажности 12%. Величину<br />

предела прочности вычисляли по формуле<br />

где s w<br />

– предел прочности при влажности W,<br />

МПа; a – коэффициент, равный: 0,04 – при сжатии<br />

и изгибе; 0,01 – при растяжении;<br />

0,03 – при срезе и скалывании;<br />

W – влажность образца, %.

Огнезащитные составы<br />

Феникс ДП<br />

Биозащитные и защитнодекоративные<br />

составы<br />

Адгезия, МПа<br />

— 1,1<br />

Сколтекс-ПР 1,4<br />

Belinka toplasur 1,1<br />

Belinka exteriеr 1,9<br />

Pinotex Doors & Windows 1,3<br />

ТАБЛИЦА 1<br />

Экспериментально определённые величины<br />

временного сопротивления, нормативного<br />

сопротивления и коэффициента<br />

изменчивости приведены в табл. 2.<br />

Отправной показатель прочности<br />

конструкционных материалов, регламентирующий<br />

контролируемые уровни<br />

минимального временного сопротивления, –<br />

нормативное сопротивление R н .<br />

Величины нормативного сопротивления<br />