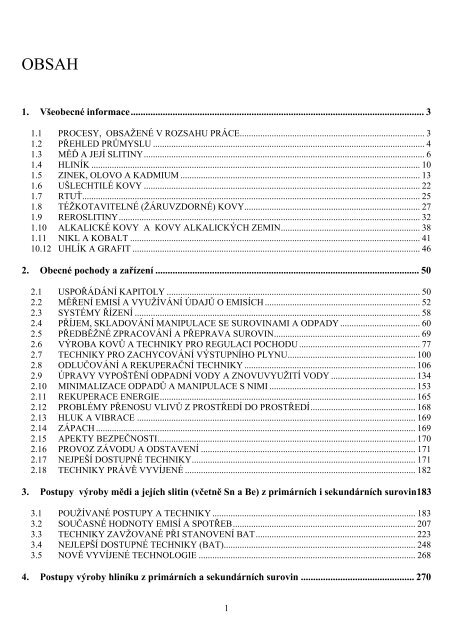

1. Všeobecné informace ...........................................................

1. Všeobecné informace ...........................................................

1. Všeobecné informace ...........................................................

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

4.1 POUŢÍVANÉ POSTUPY A TECHNOLOGIE ................................................................................. 2704.2 SOUČASNÉ HODNOTY EMISÍ A SPOTŘEB ................................................................................ 2754.3 TECHNOLOGIE ZVAŢOVANÉ PŘI STANOVENÍ BAT .............................................................. 2954.4 NEJPEŠÍ DOSTUPNÉ TECHNIKY (BAT)...................................................................................... 3115. Procesy výroby olova, zinku a kadmia (+ Sb, Bi, In, Ge, Ga, As, Se, Te) .............................. 3295.2 POUŢÍVANÉ PROCESY A TECHNIKY ......................................................................................... 3295.2 SOČASNÉ HODNOTY EMISÍ A SPOTŘEB ................................................................................... 3465.3. TECHNIKY ZVAŢOVANÉ PŘI STANOVENÍ BAT ...................................................................... 3685.4. NEJLEPŠÍ DOTUPNÉ TECHNIKY (BAT)...................................................................................... 3846.1 NOVÉ TECHNOLOGIE ................................................................................................................... 3966. Procesy výroby ušlechtilých kovŧ ............................................................................................. 3986.1 POUŢÍVANÉ POSTUPY A TECHNIKY ......................................................................................... 3986.2 SOUČASNÉ HODNOTY EMISÍ A SPOTŘEB ................................................................................ 4066.3 TECHNIKY ZVAŢOVANÉ PŘI STANOVENÍ BAT ...................................................................... 4136.4 NEJPEŠÍ DOSTUPNÉ TECHNIKY (BAT)...................................................................................... 4246.5 NOVĚ VYVÝJENÉ TECHNOLOGIE .............................................................................................. 4349. Feroslitiny ..................................................................................................................................... 4379.1 POUŢITÉ PROCESY A TECHNIKY ............................................................................................... 4389.2 SOUČASNÉ HODNOTY EMISÍ A SPOTŘEB ................................................................................ 4659.3 TECHNIKY ZVAŢOVANÉ PŘI STANOVENÍ BAT ...................................................................... 4889.4 NEJPEŠÍ DOSTUPNÉ TECHNIKY .................................................................................................. 5109.5 NOVĚ VYVÍJENÉ TECHNOLOGIE ............................................................................................... 5232

Kapitola 1<strong>1.</strong> VŠEOBECNÉ INFORMACE<strong>1.</strong>1 PROCESY, OBSAŢENÉ V ROZSAHU PRÁCEExistuje mnoho podobností mezi primární a sekundární výrobou neţelezných kovŧ av některých případech je nemoţné rozlišit mezi pouţitými technikami. Sekundární výrobaneţelezných kovŧ zahrnuje výrobu kovu z druhotných surovin (včetně šrotu) a přetavovací aslévárenské procesy.Tento BREF dokument překrývá techniky jak primární, tak sekundární výroby.Výroba uhlíkových a grafitových anod (Oddíl 6.8 Přílohy I Směrnice IPPC) je rovněţzahrnuta z toho dŧvodu, ţe výroba anod je nedílnou součástí výrobních procesŧ v některýchhutích hliníku.Výroba 42 neţelezných kovŧ a výroba feroslitin byla identifikována v zemích, které jsoupovinny zavést IPPC. Bylo specifikováno 10 skupin kovŧ s podobnými metodami výroby.Studie shromáţdila údaje na podkladě těchto skupin a tento dokument je podle této podstatyuspořádán..Skupiny jsou následující :Cu a její slitiny, Sn a BeAl a jeho slitinyZn, Pb, Cd, Sb, BiUšlechtilé kovyRtuťTěţkotavitelné kovy, např. Cr, W, V, Ta, Nb, Re, MoFeroslitiny, např. FeCr, FeSi, FeMn, SiMn, FeTi, FeMo, FeV, FeBAlkalické kovy a kovy alkalických zemin Na, K, Li, Sr, Ca, Mg a TiNi a Couhlíkové a grafitové elektrodyVýroba radioaktivních kovŧ v této práci zahrnuta není. Výroba takových sloţek jako jsoupolovodiče není zahrnuta rovněţ.Zařízení pod bodem 2.1, přílohy I směrnice- aglomerace a praţení jsou v tomto dokumentuzačleněny. Procesy praţení a aglomerace jsou začleněny do dvou oblastí :a) do těch, které jsou součástí procesu k bodu 2.5a) o výrobě kovub) tam, kde se praţení a aglomerace provádí nezávisle, např. u praţení sirníkumolybdenovéhoExistují styčné body s oddílem Chemikálie, ale existují specifické výstupy a rozdíly, sekterými je nutno počítat, kdyţ se tyto procesy spojují s výrobou kovu, nebo kdyţ se vyrábějísloučeniny kovŧ jako vedlejší produkty výroby kovu.V rozsahu této práce jsou začleněny následující procesy :3

Výroba produktŧ s obsahem síry, jako je elementární síra, oxid siřičitý a kyselina sírová všudetam, kde existuje spojení s výrobou neţelezných kovŧ. V případě kyseliny sírové, pak tam,kde se kyselina vyrábí z SO 2 obsaţeného v plynech, které jsou emitovány z rŧzných stupňŧprocesu. Koncentrace plynu, teplota a stopy kontaminantŧ (znečišťujících látek) ovlivňujíprovedení procesu a volbu katalyzátoru.Výroba oxidu zinečnatého z plynu vznikajícího během výroby ostatních kovŧVýroba sloučenin niklu z kapalin vznikajících při výrobě kovu,Výroba CaSi a Si, která se provádí v téţe peci jako ferosilicium (ferokřemík)Výroba oxidu hlinitého z bauxitu mající přednost před výrobou primárního hliníku. Jde ostupeň předúpravy, který by mohl být prováděn v dolech nebo v huti. Je nedílnou součástívýroby kovu, kdyţ se provádí v huti a je zahrnuta do BREF.Válcování, taţení a protlačování neţelezných kovŧ, kdyţ je přímo spojeno s výrobou kovu bymohlo být zahrnuto do povolení (v souvislosti s povolovací procedurou podle IPPC) a proto jezačleněno do tohoto dokumentu. Slévárenské procesy do této práce zahrnuty nejsou a budouzaneseny jinde.<strong>1.</strong>2 PŘEHLED PRŦMYSLUEvropský prŧmysl neţelezných kovŧ má ekonomickou a strategickou dŧleţitost větší neţindikují statistiky o zaměstnanosti, investicích a obratu. Například Cu o vysoké čistotě jezákladním kamenem pro výrobu elektřiny a její rozvod a malé mnoţství Ni zlepšujekorozivzdornost oceli.Neţelezné kovy a jejich slitiny proto mají místo v srdci moderního ţivota a mnohé zvrcholných technologických projektŧ, zejména v prŧmyslu počítačŧ, elektroniky,telekomunikací a dopravy, jsou na nich závislé.<strong>1.</strong>2.1 Neţelezné kovy a slitinyVšechny neţelezné kovy, které jsou zohledněné v tomto dokumentu a uvedené výšepod bodem <strong>1.</strong>1 mají své vlastní individuální vlastnosti a pouţití. V některých případech sevšak, např. u Cu nebo Al, pouţívají slitiny v mnohem více případech, neţ čisté kovy, protoţemohou být upraveny tak, aby měly specifickou pevnost, houţevnatost atd., aby splnilypoţadavky zvláštních aplikací.Kovy jsou v podstatě recyklovatelné a mohou být čas od času recyklovány beze ztrátjakýchkoliv svých vlastností. Jsou tedy významným příspěvkem udrţitelného rozvoje. Běţněnení moţné rozlišit mezi čistým kovem , který se vyrobil z primárních nebo druhotnýchsurovin (např. ze šrotu).<strong>1.</strong>2.2 Sféra pŧsobnosti prŧmysluVýkonnost prŧmyslu se odvozuje od rozličných primárních nebo sekundárních surovin.Primární suroviny pocházejí z rud, které se těţí a potom dále zpracovávají, předtím, neţ sepodrobují metalurgickým pochodŧm, kterými vzniká surový kov. Úprava rud se provádív blízkosti dolŧ, protoţe výroba kovu stále vzrŧstá. Druhotnými surovinami je tuzemský šrota odpady.4

V Evropě, byla loţiska rud s obsahem kovŧ v pouţitelných koncentracích postupně vyčerpánaa zŧstalo málo domácích zdrojŧ. Většina koncentrátŧ je tedy dováţena do Evropy z rŧznýchsvětových zdrojŧ.Produktem prŧmyslu je buď čistý kov, nebo to, co je známo jako poloprodukty, tj. odlitéingoty kovu, nebo kovových slitin, nebo tvarované profily, nebo protlačované tvarovky, folie,pás, drát atd.V tomto dokumentu BREF nejsou slévárny neţelezných kovŧ obsaţeny, ale jsou uvedenyv dokumentu BREF Kovárny a slévárny.Shromaţďování, vytřídění a dodávky druhotných surovin pro prŧmysl spočívá na prŧmyslurecyklace kovŧ, který rovněţ není v tomto BREF dokumentu zařazen.Ačkoliv existuje zřejmý nesoulad v podmínkách, výroba feroslitin, které se vyuţívajípředevším jako hlavní slitiny v prŧmyslu ţeleza a oceli je i významnou součástí prŧmysluneţelezných kovŧ. Jejich legovacími prvky, tj. těţkotavitelné kovy, Cr, Si, Mn a Ni jsouvšechny neţelezné kovy.Sektor ušlechtilých kovŧ je pro účely tohoto dokumentu také významnou součástí prŧmysluneţelezných kovŧ.<strong>1.</strong>2.3 Struktura prŧmysluStruktura prŧmyslu se liší od jednoho kovu k druhému. Neexistují společnosti, které vyrábějívšechny, nebo dokonce většinu neţelezných kovŧ, ačkoliv existuje několik Evropskýchspolečností, které vyrábějí kovŧ několik, např. Cu, Pb, Zn, Cd atd.Velikost společností, které vyrábějí kovy a slitiny kovŧ v Evropě se pohybuje od několika,které zaměstnávají více neţ 5000 lidí k velkému počtu, které mají mezi 50 aţ 200zaměstnancŧ.Vlastnictví rozlišuje mezi Evropskými a národními společnostmi kovŧ, skupinamiprŧmyslového holdingu, samostatnými státními společnostmi a soukromými společnostmi.<strong>1.</strong>2.4 Ekonomika prŧmysluKlíčovými statistickými údaji Evropského prŧmyslu neţelezných kovŧ pro účely tohotodokumentu jsou :Výkony..(výrobky)............................ 18 – 20 milionŧ tunOdbyt ................................................ 40 – 45 bilionŧ EZaměstnanci ..................................... více neţ 200 000Mnohé čisté neţelezné kovy jsou mezinárodními komoditami. Hlavní kovy (Al, Cu, Pb, Ni,Sn, a Zn) se obchodují na jednom ze dvou termínovaných trhŧ, London Metal Exchange aComex v New Yorku. Společný název „ minoritní“ (menšinové) kovy nemají ústřední místotrhu; cenové úrovně jsou určovány buď výrobci, nebo obchodníky na volném trhu. V mnohaaplikacích soutěţí tyto neţelezné kovy s jinými materiály, zejména keramikou, plasty adalšími ţeleznými a neţeleznými kovy.5

Výnosnost kaţdého kovu nebo skupiny kovŧ a tedy ekonomická ţivotaschopnost prŧmyslukolísá, jak absolutně, tak na základě krátkodobosti, v závislosti na současné ceně kovu a šířirozsahu ostatních ekonomických faktorŧ.Obecné ekonomické pravidlo však stanoví, ţe čím je materiál, nebo výrobek bliţšípodmínkám světového trhu a statutu mezinárodní komodity, tím niţší je návratnostinvestovaných nákladŧ.Existují tudíţ silné tlaky na disponibilnost kapitálu pro nevýrobní náklady na zlepšeníochrany ţivotního prostředí. Ty jsou všeobecně součástí vývoje a zlepšení celého procesu.Investice do ochrany ţivotního prostředí a na zlepšení operace musí být obecně konkurenční iv globální ochraně ţivotního prostředí, protoţe evropský prŧmysl je konkurencí pro podobnézávody v ostatních vyvinutých a rozvojových zemích.<strong>1.</strong>2.5 Pŧsobení na ţivotní prostředíV posledních 25 letech se ustálilo a v některých případech velmi významně, zlepšovánív pŧsobení prŧmyslu na ţivotní prostředí a energetické efektivitě a to od přijetí Směrnice84/360/EEC o regulaci znečištění z prŧmyslových závodŧ. Poţadavek, aby se k minimalizaciznečištění pouţilo nejlepších dostupných technik (BAT) je prŧmyslem ve většině členskýchstátŧ dobře vnímán.Prŧmysl recyklace nesoupeří s ţádným jiným prŧmyslem.<strong>1.</strong>3 MĚĎ A JEJÍ SLITINY<strong>1.</strong>3.1 ObecněMěď se pouţívala po mnohá století; má velmi vysokou tepelnou a elektrickou vodivost a jerelativně odolná ke korozi. Pouţitá měď se mŧţe recyklovat beze ztrát na kvalitě. Tytovlastnosti znamenají, ţe měď se pouţívá v rozličných odvětvích, jako elektrotechnice,automobilovém prŧmyslu, stavebním, výrobě potrubí, strojírenství, stavbě lodí, letectví apřesné mechanice. Měď je často legovaná zinkem, cínem, niklem, hliníkem a ostatními kovypři vytvoření široké palety mosazí a bronzŧ /tm 36, Panorama 1997/.Výroba mědi se zakládá na katodách jakosti mědi A, tj. 99,95 % Cu. Označení jakosti A prokatody pochází ze slovníku Londýnské burzy kovŧ a vztahuje se k Britské normě. Ta bylanahrazena současně Evropskou normou CEN – EN 1978, kde je jakost stanovena jako CuCATH 1 nebo v novém evropském abecedně-číslicovém systému CR 001A.Maximální meze nečistot v % jsou následující : Ag 0,0025 - As 0,0005–Bi 0,00020–Fe 0,0010–Pb 0,0005 – S 0,0015 – Sb 0,0004 – Se 0,00020 Te 0,00020 s As + Cd + Cr + Mn + P + Sb ........................... 0,0015 Bi + Se + Te ........................... 0,0003 Se + Te ........................... 0,0003 Ag +As +Bi +Cd +Co +Cr +Fe +Mn +Ni +P +Pb +S +Sb +Se +Si +Sn +Te +Zn........ 0,00656

<strong>1.</strong>3.2 Zdroje surovinRafinovaná měď se vyrábí z primárních a sekundárních surovin v relativně malém počturafinerií mědi; jejich výrobkem je měděná katoda. Ta se roztaví, leguje a dále zpracuje natyče, profily, dráty, plechy, roury atd. Tento krok lze spojit s rafinací, ale často se provádí najiném místě.Okolo 55 % vsázky, která se dodává do rafinerií mědi je nakoupena na mezinárodním trhu veformě měděných koncentrátŧ, surové mědi, anod, nebo šrotu. Zbytek 45 % přicházíz domácích měděných koncentrátŧ, stejně jako z domácích odpadŧ s obsahem mědi a šrotu.EU má málo primárních zdrojŧ mědi, ale její činnost v metalurgii mědi je vysoce významná.Velikostí srovnatelnou dŧlní výrobu mědi lze nalézt v Portugalsku ( počátek těţby v NevesCorvo v roce 1989, 106 500 tun mědi 1997) a ve Švédsku (86 600 t). Okolo 239 000 t mědi sezískalo v roce 1997 z domácích rud, na EU připadá okolo 2 % celkového celosvětovéhovýnosu mědi z dolŧ.Rafinace a výroba polotovarŧ se vyvinula ve spojení s poţadavky na jejich velkou spotřebu,při vyuţívání dováţených primárních surovin a domácího, stejně jako dováţeného šrotu.Přístup k primárním dodávkám se v období posledních několika let stával stále těţším atěţším, kdyţ země těţící měď vyvinuly svoje vlastní rafinační zařízení v blízkosti svých dolŧ,čímţ sníţily dostupnost surovin na mezinárodním trhu.Recyklace tvoří dŧleţitou sloţku dodávek surovin do zařízení pro rafinaci mědi a továrníhozařízení. Veškeré druhotné suroviny v Evropě připadají asi na 45 % pouţité mědi a jejíchslitin, buď rafineriemi, jako celková vsázka , nebo část jejich vsázky, nebo přímo v továrnívýrobě poloproduktŧ.Jakost druhotných surovin velice kolísá a mnoho zdrojŧ těchto materiálŧ není vhodných propřímé pouţití ve výrobě polotovarŧ. Prŧmysl šrotu je odkázán na poskytování jakostníhomateriálu odpovídající čistoty prŧmyslu a ačkoliv existují odsouhlasené jakosti šrotu, jemoţno se setkat s širokou paletou variant. Dodatečná úprava, nebo čistící systémy jsou spíšenutností.<strong>1.</strong>3.3 Výroba a spotřebaRoční výroba Cu katod v době práce na dokumentu činila 959 000 t z primárních zdrojŧ a 896000 t z druhotných surovin. V EU se nevyrábí Be a nepředpokládá se, ţe by se vyskytovalov dostatečném mnoţství šrotu, aby to představovalo nějaký problém pro ţivotní prostředí. Utřech ze sekundárních hutí a téměř u všech hutí primárních výrob vzrostl výkon jejichprodukce. Tento významný rŧst výrobní kapacity se uskutečnil simultánně se zlepšovánímvztahu k ţivotnímu prostředí. Šrot z počítačŧ a tištěných spojŧ se stal běţnějším sekundárnímzdrojem, zatímco třeba obsah Cu je nízký.Šrot prochází předúpravou v prŧmyslu šrotového hospodářství (kovošrotech) aprostřednictvím některých hutí. To poskytuje moţnost odběru tohoto materiálu.Recyklace je na vysoké úrovni, protoţe např. Cu se mŧţe vracet do operací beze ztráty svýchpŧvodních vlastností a je k dispozici mnoho druhotných surovin. Činnosti, které zajišťovalyrafinaci Cu v EU se mohly rozvíjet především zabezpečením surovin na mezinárodním trhu avyuţívat Cu, nebo mosazný šrot a odpad od spotřebitelŧ a zpracovatelŧ. Výrobci polotovarŧmědi v EU mají produkci, která je 3x taková, jako výstupy z rafinerií v rámci EU. Vyuţívajímezinárodní trh, aby zabezpečily odpovídající objemy dodávek Cu a mosazi společněs legujícími materiály (hlavně Zn, Sn, a Ni). Tato část prŧmyslu je čistě vývozcem okolo 500000 t/rok.7

Výrobní kapacita u ostatních zařízení v Itálii, Španělsku, Rakousku, Velké Británii a Belgiidosahuje mezi 35 – 100 000 t Cu katod/rok.V prŧmyslu polotovarŧ existuje mnohem více společností. Vyuţívají rafinace Cu a vysokoujakost druhotných surovin jako vsázkového materiálu. Okolo 100 společností v rámci EUzaměstnává nějakých 40 000 lidí. Prŧmysl mŧţe trpět nadvýrobou a je citlivý k cyklickýmvýkyvŧm odbytu.Potřeba Cu v EU sleduje pomalý rŧst profilově vyzrálého trhu.Odvětví elektrického válcovaného drátu činí okolo poloviny výroby polotovarŧ. Nějakých 20společností, které patří do tohoto odvětví zaměstnává okolo 3000 lidí. Významnou část tétočinnosti náleţí odvětví kabelŧ, jako integrovanému čelnímu vstupnímu zdroji (Alcatel, Pirelli,BICC atd.), zatímco další část je vázána na odvětví rafinerie jako integrovaný dodavatelvýroby (pokračovatel výroby) (Deutsche Giessdraht, Norddeutsche Affinerie, Union Miniere,Atlantic Copper atd.)Existuje mnohem více společností v dalších prŧmyslových oblastech Cu polotovarŧ, kterévyrábějí Cu a pruty z měděných legur, tyče, válcovaný drát, tvarovky, trubky, ploštiny, plecha páskovinu. Do EU náleţí 80 společností, které zaměstnávají nějakých 3500 lidí. Prŧmysluvšak dominují 3 velké skupiny. KME-Evropa Metal (D), s hlavními výrobními činnostmi veFrancii, Německu, Itálii a Španělsku, dáleOutokumpu (Fin) ve Finsku, Švédsku, Holandsku a Španělsku a společnost Wieland Werke(D) v Německu a Velké Británii.Ostatní hlavní samostatné skupiny zahrnují Boliden (SW) se závody ve Švédsku, Holandsku,Belgii a Velké Británii a Carlo Gnutti (I) a IMI (VB).V prŧmyslu mědi EU existovala během minulých dvou desetiletí výrazná racionalizaceodpovídajících investic. Byla to reakce na tvorbu jednotného trhu v EU a ekonomické tlaky,jako rostoucí náklady na energii, potřeba podstatných investic do sniţování emisí a častézměny v záměně sazeb (kvót).<strong>1.</strong>3.5 Problémy ţivotního prostředíV minulosti spočíval hlavní problém ţivotního prostředí ve spojení s výrobou mědiz primárních zdrojŧ v emisích SO 2 do ovzduší z praţení a tavení sulfidických koncentrátŧ.Tento problém se v hutích EU účinně řešil, kdyţ nyní se dosáhlo 98 % odloučení síry a vyrábíse kyselina sírová a kapalný SO 2 .Hlavní problém ţivotního prostředí spojený s výrobou mědi ze sekundárních surovin se takévztahuje k odcházejícím plynŧm, které vycházejí z rŧzných pouţívaných pecí. Tyto plyny sečistí přes tkaninové filtry a tak se mohou sniţovat emise prachu a sloučenin s obsahem kovŧ,jako je olovo. Existuje také moţnost tvorby dioxinŧ v dŧsledku přítomnosti malého mnoţstvíchloru v druhotných surovinách a rozklad dioxinŧ je problém, který se sleduje.Fugitivní a nezachycované emise jsou také problémem, který nabývá rostoucího významu, jakpro primární, tak sekundární výrobu. Je potřeba pečlivého projektu (provozování) závodu avýrobního postupu, kde by se zachycovaly plyny z procesu.Regulace emisí do ovzduší a vypouštěné do vody z výroby válcovaného měděného drátu amědi a měděných legovaných polotovarŧ se dobře rozpracovala. Regulace emisí CO zešachtových pecí zejména těch, které se provozují za redukčních podmínek, se dosahujeoptimalizací hořákŧ.9

Recyklace nahrazuje dŧleţitou sloţku dodávek suroviny z rafinace mědi a z továrníchzařízení. Měď se mŧţe získat z hlavních částí jejích aplikací a navrátit se do výrobníhoprocesu z recyklace beze ztráty jakosti. Protoţe EU má velmi omezený přístup k domácímprimárním zdrojŧm mědi, její prŧmysl věnuje tradičně velmi mnoho pozornosti tak zvaným„povrchovým dolŧm“, které se opírají o široké rozmezí vsazovaného šrotu, který sniţujevelký deficit v obchodní vyváţenosti měděných surovin.Téměř 100% nového nebo výrobního měděného šrotu se recykluje a podle některých studií seodhaduje, ţe 95 % starého šrotu, který je k dispozici se také recykluje.Veškeré sekundární suroviny činí v EU pro výrobu Cu okolo 45 % , ale v některýchpřípadech, jako je mosazný drát se produkt vyrábí výhradně z recyklované mědi a mosazi,s pouze malým přídavkem primárního Zn.Prŧmysl mědi v EU vyvinul pokrokové technologie a provádí významné investice tak, aby bylschopen zpracovávat širokou paletu měděného šrotu, včetně slitin, nízkojakostních zbytkŧ azároveň být v souladu s rostoucími přísnými poţadavky na ochranu ţivotního prostředí.Schopnost prŧmyslu zvyšovat tento vysoký podíl recyklace závisí na celém komplexufaktorŧ.<strong>1.</strong>4 HLINÍK<strong>1.</strong>4.1 ObecněHliník /tm 36, Panorama 1997/ je materiál s širokou paletou aplikací, v prŧmyslu dopravy,stavebním a obalové technice, v odvětví elektřiny, ve všech vysokonapěťových systémechpřenosu elektřiny, pro pouţití v domácnostech a strojírenském a zemědělském sektoru. Jelehký, elektricky vodivý a tvoří povrchovou vrstvu oxidu, je–li vystaven vzduchu, kteráchrání před korozí. Hliník je vysoce reaktivní, zejména ve formě prášku a vyuţívá se přialuminotermických reakcích k výrobě rozličných dalších kovŧ.Prŧmysl hliníku je nejmladší a nejrozšířenější z prŧmyslu neţelezných kovŧ, tavení hliníkuz rud má svŧj pŧvod asi před stoletím. Prŧmysl hliníku v EU představuje přímou pracovní síluokolo 200 000 lidí a jeho roční obrat je řádově 25 bilionŧ E. Celková výroba nezpracovanéhokovu činila v roce 1997 aţ 3,9 milionŧ tun. Okolo 43 % tohoto výkonu připadá na zpracovánírecyklovaného šrotu, které se neustále zvyšuje.<strong>1.</strong>4.2 Zdroje surovinPrimární hliník se vyrábí z bauxitu, který se konvertuje na hliník. 100 tun bauxitu poskytne 40– 50 tun oxidu hlinitého, který potom dává 20-25 t hliníku. Většina bauxitu se těţí minoEvropu, ale v rámci Evropy existuje několik zařízení na výrobu oxidu hlinitého.Prŧmysl druhotných surovin je závislý na zdrojích šrotu. Šrot lze označit jako „ nový šrot “(výrobní) , který vzniká během výroby a továrního zpracování a odlévání výrobkŧ nebo„starý šrot“ (amortizační), který vzniká z odloţených předmětŧ na konci doby jejichţivotnosti. Výrobní šrot (nový) je ze 100 % recyklován. Dodávka surovin do primárního asekundárního prŧmyslu EU je do značné míry naplňována domácí výrobou oxidu hlinitého arecyklací šrotu. Celkový výnos kovu však nedostačuje potřebám zpracovatelského prŧmyslu av současné době naplňuje pouhých 55 % poţadavkŧ EU.10

Tab. <strong>1.</strong>3 : Výroba hliníku v Evropě v roce 1997ZeměVýrobabauxitu (tis.t)VýrobaAl 2 O 3Primárníhliník(tis. t)Sekundárníhliník (tis.t)(tis.t)Rakousko 98 189Belgie 353Dánsko 14 18Finsko 33 35Francie 600 399 233 741Německo 750 572 433 1797Řecko 2211 640 133 10 213Irsko 1250Itálie 880 188 443 862LucemburskoHolandsko 232 150 200Portugalsko 3Španělsko 1110 360 154 330Švédsko 98 26 131Velká Británie 120 248 257 507Island 123Norsko 919 59 250Švýcarsko 27 6 131Evropa celkem 2211 5350 3216 1803 5757Poloprodukty(tis.t)<strong>1.</strong>4.5 Problémy ţivotního prostředíHlavním problémem ţivotního prostředí u primární výroby hliníku je tvorbapolyfluorovaných uhlovodíkŧ a fluoridŧ během elektrolýzy, tvorba pevného odpadu z van(elektrolyzérŧ) a vznik pevných odpadŧ během výroby oxidu hlinitého. Podobně pro výrobusekundárního hliníku existuje moţnost emisí prachu a dioxinŧ ze špatně provozovaných pecía špatného spalování a produkce pevných odpadŧ (zasolené strusky, kontaminované pecnívyzdívky, stěry a prach z filtrŧ). Prŧmysl udělal pokrok ve sniţování těchto emisí. V prŧběhuposledních 15 let se sniţovaly při koeficientu mezi 4 – 10, v závislosti na druhu emise apouţitém postupu.Hlavní náklad na výrobu primárního hliníku je elektřina a výroba má tendenci soustředit setam, kde je k dispozici niţší náklad na elektřinu, coţ ovlivňuje rozloţení míst. Evropskýprŧmysl hliníku vynaloţil značné úsilí, aby sníţil svou spotřebu elektřiny a dosáhl poklesu od17 kWh / vyrobený kg v roce 1980 na 15 kWh / vyrobený kg v roce 1998. Výroba a rafinacesekundárního hliníku je mnohem energeticky náročná a spotřebovává méně neţ 5 % energie,která je zapotřebí k výrobě hliníku primárního.Existuje mnoho zpŧsobŧ, které se zabývají zdokonalováním návratu hliníkového šrotu aprŧmysl hraje v této oblasti aktivní úlohu. Recyklace pouţitých nápojových obalŧ je tohotopříkladem.12

Sběrový materiál se recykluje v uzavřeném okruhu, aby se vyrobilo více nápojových obalŧ vestejné specifikaci legury. Mnoho pozornosti se věnuje sekundárnímu prŧmyslu, aby sevyrábělo správné sloţení slitiny a je dŧleţité předtřídění druhŧ šrotu.Příkladem toho je vyřazení protlačovaného šrotu, aby se zabezpečila jednodruhová slitina.<strong>1.</strong>5 ZINEK, OLOVO A KADMIUM<strong>1.</strong>5.1 Zinek<strong>1.</strong>5.<strong>1.</strong>1 ObecněZinek /tm 36, Panorama 1997; tm 120, TU Aachen 1998/ má třetí největší vyuţitíz neţelezných kovŧ za hliníkem a mědí. Má relativně nízký bod tavení a pouţívá se přivýrobě velkého počtu slitin, jako je např. mosaz. Je snadno aplikovatelný na povrchovéúpravy jiných kovŧ, jako je ocel (galvanizace, pozinkování) a tam, kde se vyuţívá zinek jakokovový potah, podléhá korozi přednostně jako ochranný obal. Zinek se také pouţívá vefarmacii, jako ţivina, ve stavebním a chemickém prŧmyslu a výrobě baterií.Tab. <strong>1.</strong>4 Vyuţití zinku v Evropě a ve světěKomerční vyuţití Zn Celosvětově1975(%)Pozinkování 38,0Mosaz 19,8Odlévání pod tlakem 18,(do kokil)3Celosvětově1984(%)Celosvětově 2005(%)48,5 54,8 4317,6 16,6 2314,3 10,5 13Polotovary 8,5 7,3 6,4 12Chemikálie 12, 9,6 8,0 87Ostatní 2,8 2,7 3,7 1Evropa 1995(%)Zinek je dodáván na trh v rŧzných jakostech, nejvyšší kvalitu má speciální jakostní třída Z1,která obsahuje 99,995 % Zn, zatímco nejniţší kvalita běţné dobré značky neboli Z 5 má okolo98 % čistoty. Vyrábějí se protlačované výrobky, jako jsou tyče, pruty a válcovaný drát(hlavně mosazný); válcované výrobky, jako jsou plechy a pásy; odlévané slitiny; a prášky achemické sloučeniny, jako jsou oxidy.13

Tab.<strong>1.</strong>5 Jakosti primárního zinkuJakostníTřídaBarevnýznakNominálníobsah Zn1Pbmax.2Cd*Max.3Femax.4Snmax.5Cumax.6Almax.Celkem1 – 6max.Z1 Bílý 99,995 0,003 0,003 0,002 0,001 0,001 0,001 0,005Z2 Ţlutý 99,99 0,005 0,005 0,003 0,001 0,002 - 0,01Z3 Zelený 99,95 0,03 0,01 0,02 0,001 0,002 - 0,05Z4 Modrý 99,5 0,45 0,01 0,05 - - - 0,5Z5 Černý 98,5 1,4 0,01 0,05 - - - 1,5Pozn.: V období pěti let po datu ratifikace této normy bude max. obsah Cd u jakostí Z3, Z4 a Z5 0,020; 0,050 a0.050Tab. <strong>1.</strong>6 : Jakosti sekundárního zinkuJakostníTřídaNominálníObsah Zn1Pbmax.2Cd*max.3Femax.4Snmax.5Cumax.6Almax.Celkem1 – 6max.poznámkyZS1 98,5 1,4 0,05 0,05 * - - 1,5** Jakosti se tvoří hlavněZS2 98 1,6 0,07 0,12 * - - 2,0** recyklací šrotu aZS3 97,75 1,7 0,09 0,17 - - - 2,25 pouţitých výrobkŧZSA 98,5 13 0,02 0,05 - - - 1,5 Jakost je tvořenahlavně ze zbytkŧs obsahem Zn, z popelŧPozn.: * Pouze 0,3% Sn pro výrobu mosazi, 0,7 % pro pocínování. Tam kde se dosahuje těchto hodnot, mŧţebýt skutečný obsah Zn niţší neţ nominální.** Mimo Sn, kde se vyskytuje v hodnotách *Konečné vyuţití tvoří širokou paletu aplikací, nejdŧleţitější je ochrana oceli proti korozi uvýroby automobilŧ a pro pouţití ve stavebním prŧmyslu. Slitiny zinku (např. mosaz, bronz,slitiny odlévané pod tlakem ( do kokil) a polotovary Zn jsou druhou resp.třetí hlavní spotřebníoblastí rovněţ s pouţitím v prŧmyslu automobilŧ, v přístrojové technice a stavebnictví.<strong>1.</strong>5.<strong>1.</strong>2 Zdroje materiálŧKov se vyrábí z řady zinkových koncentrátŧ pyrometalurgickými a hydrometalurgickýmipochody. Některé koncentráty obsahují vysoké podíly olova a tento kov se také získává.Zinek se také přidruţuje ke kadmiu a koncentráty jsou zdrojem tohoto kovu.Koncentráty vyuţívané v EU splňovaly více neţ 45 % poţadavkŧ na rafinaci v EU před 10lety, ale nyní činí méně neţ 25 %. Deficit se nahrazuje rostoucími dovozy, protoţev současné době vzrŧstá kapacita dŧlní těţby v Severní Americe, Austrálii a v některýchzemích Jiţní Ameriky.Sekundární (druhotné) suroviny, jako jsou odpady z galvanizace (pozinkování) (popely, stěry,kaly atd.), prach ze spalin oceláren a zpracování mosazi a šrotu z tlakového protlačování jsoutaké zdrojem Zn. Výroba kovu v EU ze sekundárních zdrojŧ činila v roce 1994 více neţ 8 %z celkového mnoţství výroby rafinovaného Zn . Recyklace Zn a výrobkŧ s obsahem Zn jeklíčovým problémem prŧmyslu.14

<strong>1.</strong>5.<strong>1.</strong>3 Výroba a spotřebaZa dŧlní výroby v EU jsou hlavně povaţovány procesy v Irsku a Španělsku, které vyrobilyv roce 1994 383 000 t zinkových koncentrátŧ. To byl proti roku 1993 pokles, kdy se jednalo o397 000 t, jako následek čerpání reserv a niţší jakosti rudy v některých dŧlních provozech.Výroba kovu ustoupila pod 1,8 mil.t, míru, která byla překročena v roce 1992, zatímcospotřeba rafinovaného zinku vzrostla z 1mil. 640 000 t na 1 770 000 t při započítání 30 %potřeby zinku v zemích s trţní ekonomikou.Tab. <strong>1.</strong>7 Výroba koncentrátŧ zinku /tm 36, Panorama 1997/Země Výroba v roce 1992 Výroba v roce 1993 Výroba v roce 1994(tis. t)(tis. t)( tis.t)Kanada 1325 1004 1008Austráli1014 1007 928ePeru 626 668 682USA 551 513 601Evropská Unie 500 411 383Obr. <strong>1.</strong>5 Světová výroba Zn z koncentrátů v roce 1994 (tis. t)Diagram : Evropská Unie : 11 % Kanada : 27 %USA : 17 % Austrálie : 26 %Peru : 19 %EU se stává čelným světovým představitelem ve výrobě Zn, daleko před Kanadou aJaponskem, které se řadí na druhé resp. třetí místo. V roce 1994 byl zaznamenán objemvýroby EU 1 749 000 t kovu, počítajíce téměř 33 % na země s trţní ekonomikou, celkem 5376 000 tun. EU je mezi zeměmi s trţní ekonomikou také hlavní oblastí spotřeby. 1 770 000 tZn, který byl spotřebován v roce 1994 bylo o 49% více neţ na trhu druhého největšíhospotřebitele (USA) a o 145 % více neţ je u třetího spotřebitele (Japonska).Tab. <strong>1.</strong>8 : Výroba rafinovaného zinkuZemě Výroba v roce 1992 Výroba v roce Výroba v roce 1994(tis. t) 1993(tis. t)(tis. t)Evropská Unie 1844 1819 1749Kanada 672 662 693Japonsko 729 696 666USA 400 382 356Austrálie 333 317 318CIS 431 39015

<strong>1.</strong>5.<strong>1.</strong>4 Místa výrobyZinek se vyrábí postupy kombinací praţení, louţení a elektrolýzou a v kopulovité tavící peci –destilací. Následující tabulka ukazuje umístění a kapacity v prostoru Evropské Unie.Tab. <strong>1.</strong>9 : Špičkoví evropští výrobci , vyjádřeno v roční kapacitě (1994)Země Společnost Lokalita Pochod Kapacita (t/r)Belgie Union Miniere Balen-Wezel E 200 000Německo Ruhr-ZinkMIMDattelnHuttenwerke Duisburg-WanheimEISF-RT96 000100 000DuisburgNordenhamE130 000Metaleurop Weser ZinkŠpanělsko Asturiana de ZinkEspaňola del ZincSun Juan de NievaCartagenaEE320 00060 000Francie Union Miniere FranceMetaleuropAubyNoyelles GodaultEISF-RT220 000100 000Finsko Outokumpu Zink Oy Kokkola E 175 000Itálie EnirisorsePertusola SudPorte Vesme (Sardegna)Porte Vesme (Sardegna)Crotone (Calabria)ISF-RTEE75 000100 00080 000Holandsko Budelco (Pasminco) Budel-Dorplein E 210 000Norsko Norzink E 140 000Velká Britannia ZincAvonmouth ISF-RT 105 000Británie (MIM Holdings)Poznámky : E= elektrolytický závodISF = Imperial smelting furnace (kupolová tavící pec)RT = fire refining ( ţárová rafinace)Zdroj : prŧmyslová statistikaObr. <strong>1.</strong>6 Výroba kovového zinku v EU (1994)Velká Británie : 5 % Francie : 16 %Holandsko : 11 % Španělsko : 19 %Itálie : 13 % Německo : 17 %Finsko : 9 % Belgie : 10 %<strong>1.</strong>5.<strong>1.</strong>5 Problémy ţivotního prostředíV minulosti byly hlavním problémem spojeným s výrobou Zn z primárních zdrojŧ emise SO 2do ovzduší z praţení a tavení sulfidických koncentrátŧ. Tento problém byl v hutích EU účinněřešen, kdy se nyní dosahuje vysokého odloučení síry a vyrábí se kyselina sírová a tekutý SO 2 .Louţením praţence a dalšího materiálu vzniká kapalina, která obsahuje ţelezo. Odstraňováníţeleza má za následek tvorbu významného mnoţství pevného odpadu, který obsahuje rozličnékovy. Zneškodňování odpadu vyţaduje velmi vysoký standard kontroly a monitorování.Fugitivní emise z praţení a kalcinace jsou také velmi dŧleţité a musí se s nimi počítat vevšech stádiích procesu. Z toho jsou zvláštním příkladem fugitivní emise kyselé mlhyz elektrolytické výroby Zn.16

Zinek a výrobky s obsahem Zn se mohou v široké rozsahu recyklovat. Odhady zaloţené naspotřebách v minulosti a ţivotnost produktŧ indikují, ţe se dosáhlo podílu rekuperace 80 %rekuperovatelného Zn. Systém recyklace zinku je zdaleka nejpokročilejší, nejen jakokovového Zn, ale také v několika rozličných podobách.<strong>1.</strong>5.2 OLOVO<strong>1.</strong>5.2.1 ObecněOlovo / tm 36, Panorama 1997/ je nejhojnější těţký kov v zemské kŧře a pouţívalo se pomnohá staletí. Nachází se výhradně v sulfidických rudách nebo v současnosti více vesměsných rudách, kde se přidruţuje k zinku a malému mnoţství stříbra a mědi. Olovo jeměkký kov, má nízkou teplotu tavení a je odolné ke korozi. Tyto vlastnosti mu dávají velkoufunkční hodnotu, jak v jeho čisté formě, tak ve slitinách a sloučeninách.Olovo se klasifikuje v souvislosti se sloţením výrobku, následující tabulka ukazuje chemickésloţení jakostí olova podle nové Evropské normy.Tab. <strong>1.</strong>10 Jakosti olovaOznačeníJakosti1Bimax.2Agmax.3Cumax.4Znmax.5Nimax.6Cdmax.7Sbmax.8Snmax.9Asmax.Celkem1 – 9max.PbMin.PB 990 99,990 0,010 0,0015 0,0005 0,0002 0,0002 0,0002 0,0005 0,0005 0,0005 0,010PB 985 99,985 0,015 0,0025 0,0010 0,0002 0,0005 0,0002 0,0005 0,0005 0,0005 0,015PB 970 99,970 0,030 0,0050 0,0030 0,0005 0,0010 0,0010 0,0010 0,0010 0,0010 0,030PB 940 99,940 0,060 0,0080 0,0050 0,0005 0,0020 0,0020 0,0010 0,0010 0,0010 0,060Poznámka : Německá norma DIN 1719 je základem pro novou Evropskou normu EN 12659V charakteru pouţití olova nastaly závaţnější změny. Prŧmysl baterií tvoří aţ 70 % potřeby aje docela stabilní, ale další pouţití olova, které se týká barviv a sloučenin, ochrany protiradiaci, válcované a taţené výrobky pro stavební prŧmysl, pouzdra kabelŧ, broky a přídavkydo benzinu jsou na ústupu.Tab. <strong>1.</strong>11 Využití olova ve světěKomerční vyuţití 1973 (%) 1983 (%) 1993 (%) 1994 (%)Baterie 38 48 56 59Chemikálie 24 27 22 22Poloprodukty17 17 16 16a odlitkyKabely 15 5 2,5 2,0Slitiny 2 3 1,1 0,8Ostatní 4 - 1,6 0,2<strong>1.</strong>5.2.2 Zdroje materiálŧRafinované olovo pochází z primárního materiálu ve formě olověných rud a koncentrátŧ adruhotné suroviny v podobě šrotu a odpadu. Primární výroba vyţaduje tavení rud s obsahemolova, aby se vytvořila olověná slitiny, která se potom rafinuje. Ekonomika výroby17

primárního olova z rudy je vázána na obsahy stříbra a zinku v rudném loţisku. Výrobakovového olova vyţaduje, aby se obsah síry z rud zpracoval ve výrobě kyseliny sírové.Většina hutí primárního olova má komplex rafinačních úprav spojených s pochodypro rekuperaci obsahu stříbra jako slitiny zlata a stříbra. Primární rafinace se proto váţena ekonomiku těţby rudných olovnato- zinkových loţisek. Obsah zinku a stříbra v rudách jehlavním ziskem zpracovatelŧ.EU má málo dŧlních zdrojŧ olova, ale výroba olova je rozšířeným a dŧleţitým prŧmyslovýmodvětvím.Během posledních 10 let spotřeba a výroba v EU pocítily pouze skromný rŧst, v dŧsledkupoklesu EU kvót na světových trzích.Prŧmysl druhotné rafinace nyní dodává více neţ 50 % spotřeby olova. Olověné kyselinovéakumulátory do aut jsou hlavním zdrojem šrotu pro sekundární zpracování. Prŧmysl dělápozitivní kroky na podporu recyklace těchto baterií, tento podíl vzrŧstá, protoţe roste isvětová výroba aut a podíl návratnosti starých baterií roste rovněţ. Sekundární výrobavyţaduje také spíše rafinační zařízení, pokud druhotné suroviny obsahují sloučeniny, které senepředpokládaly.<strong>1.</strong>5.2.3 Výroba a spotřebaVýroba olova v EU je vysoká, řadí se mezi první země s trţním hospodářstvím s 1 398 000 tv roce 1994, z nichţ 52 % bylo z druhotných vsázkových materiálŧ. Prŧmysl odpovídáekologickým zájmŧm rekuperací stále zvyšujícího se mnoţství olova, tak, ţe primární výrobastabilně klesá.EU je největší oblastí výroby olova na světě, před USA. V roce 1994 tyto dvě oblasti společněvykazovaly při 59% zemí s trţním hospodářstvím celkovou čistou výrobu 4,5 mil. tun. VelkáBritánie, Německo, Francie a Itálie jsou hlavními výrobci a v prŧměru 49 % jejich výroby sezakládá na dodávkách druhotné vsázky. Prŧměr EU při 52 % je z tohoto pohledu významněniţší neţ prŧměr 72 % USA, který je největší na světě, ale zŧstává zřejmě nad nímv kterékoliv jednotlivé zemi s trţním hospodářstvím.EU se řadí na druhé místo za USA v souvislosti se spotřebou, počítajíce v roce 1994 s 28 %spotřeby olova u zemí s trţní ekonomikou, zatímco podíl USA je blízko 30 %. Čtyři hlavnívyrábějící Členské státy EU jsou také trhem hlavní spotřeby.<strong>1.</strong>5.2.4 Místa výrobyV rámci EU existuje 7 primárních hutí, jejichţ výrobní kapacita má rozsah od 40 000 tun/rokdo 245 000 t /rok. Primární rafinerie jsou většinou vícenárodní a jsou rozšířeny v prostoruVelké Británie (Britannia refined metals, BRM), Francie (Metaleurop), Německa (Ecobat,Metaleurop), Belgie (Union Miniere) a Itálie (Enirisorse).Všechny závody taví olovo nebo olovnato-zinkové koncentráty před rafinací olověné slitiny(zlata a stříbra) a také rafinují surovou slitinu z dalších zdrojŧ, aby získaly ušlechtilé kovy.BRM také rafinuje surovou slitinu olova stříbra a zlata dováţenou z její mateřské společnostiMIM v Austrálii. S výjimkou Union Miniére, se všechny tyto primární rafinerie zabývajírovněţ druhotnou recyklací /rafinací.18

Sekundární prŧmysl je charakterizován velkým mnoţstvím menších rafinerií, z nichţ mnohéjsou samostatné. V EU existuje asi 30 sekundárních hutí /rafinerií, které vyrábějí od 5000 do65 000 tun ročně. Recyklují a rafinují šrot, který vzniká v jejich lokalitě. Počet těchto rafineriíklesá, protoţe velké nadnárodní společnosti a hlavní skupiny výroby baterií rovněţ získávajímenší sekundární zařízení, nebo postaví své vlastní nové provozy recyklace.Tab. <strong>1.</strong>12 Evropské roční kapacity procesŧ výroby olovaZeměVysoká pecna olovo *(t/rok)Přímé tavení(t /rok)Sekundárnírotační pec(t/rok)Celková ročníkapacita čistéhoolova (t/rok)Rakousko 32 000 32 000Belgie 115 000 20 000 175 000Francie 110 000 162 000 299 000Německo 35 000 220 000 130 000 507 000Řecko 12 000 12 000Itálie 90 000 125 000 235 000Holandsko 20 000 20 000Španělsko 14 000 62 000 76 000Švédsko 50 000 65 000 155 000Velká Británie 40 000200 000t/rokrafinačníkapacityPozn.: * primární a/nebo sekundární suroviny107 000 307 000Obr.<strong>1.</strong>7 Kapacita rafinace olova v EvropěNěmecko : 27 % Velká Británie : 17 % Itálie : 13 %Francie : 16 % Švédsko : 9 % Řecko : 1 %Belgie : 10 % Španělsko : 4 %Rakousko : 2 % Holandsko : 1 %<strong>1.</strong>5.2.5 Problémy ţivotního prostředíV minulosti byly hlavním problémem spojeným s výrobou Pb z primárních zdrojŧ emise SO 2do ovzduší z praţení a tavení sulfidických koncentrátŧ. Tento problém byl v hutích EU účinněřešen, kdyţ se nyní dosahuje vysokého odloučení síry a vyrábí se kyselina sírová a tekutýSO 2 .Hlavními problémy ţivotního prostředí spojené se sekundární výrobou olova se také vztahujík výstupním plynŧm z pouţití rozličných pecí. Tyto plyny se čistí přes tkaninové filtry a takse sniţují emise prachu a sloučenin kovŧ. Existuje také moţnost vzniku dioxinŧ v dŧsledkupřítomnosti malých mnoţství chloru v sekundárních surovinách a rozrušování dioxinŧ jeproblém, který se sleduje.Olovo je velký problém ţivotního prostředí a mnoho sloučenin olova se řadí mezi toxické.Běţně je obecnou taktikou omezit emise na nejniţší moţnou úroveň, coţ je dáno stavem19

technologie a recyklace se obvykle provádí kdykoliv je to vhodné a ekonomické. Většinaregulačních opatření se zabývá hlavně pŧsobením na člověka (lidé jsou většinou ovlivněnipŧsobením olova), ačkoliv existují určité případy, kdy mohou být vystavena i zvířatapŧsobení olova v ţivotním prostředí .Legislativa na ochranu ţivotního prostředí poţaduje investice na sníţení emisí olova doovzduší. V současných letech bylo vyvinuto a bylo zavedeno několik nových technologií,které nabízejí efektivnější metody tavení koncentrátŧ olova. Tyto pochody také sníţily emisedo ţivotního prostředí. Stávající pochody se zlepšily pouţitím kontroly parametrŧ aodlučovacích systémŧ.Baterie, které tvořily v roce 1994 v EU 50 % spotřeby olova se recyklují s účinností více neţ90 %.Nařízení, která se týkají olova spadají do třech hlavních kategorií : pracovní prostředí, emise (kvalita ovzduší- imise) a kontrola pitné vody a výrobkŧ. Pracovního prostředí se týkáSměrnice EU 82/605/EEC z 28. července 1992 o ochraně pracovníkŧ před rizikyvztahujícími se k pŧsobení kovového olova a jeho iontových sloučenin při práci. TatoSměrnice stanoví limitní hodnoty pro olovo v ovzduší na pracovišti a na určité biologickéindikace, které odráţejí hladinu styku (vystavení se) pro jednotlivé pracovníky. Limitníhodnoty jsou doplněny předpisy o ochraně pracovní síly, coţ předpokládá pouţití ochrannéhooděvu, respirátorŧ, mycích zařízení, nebo specifická pravidla o stravování, pití, kouření atd.Olovo v obecné atmosféře je omezeno Směrnicí 82/844/EEC ze 3. prosince 1982, kterástanoví limit pro hladiny olova v ovzduší v prostoru EU. Tyto limitní hodnoty se v současnédobě revidují. Hladiny olova ve vodě se také regulují v několika směrnicích vztahujících sek vodě, podle jejího druhu a pouţití např. voda pro lidskou spotřebu, voda ke koupání, vodapro ţivot ryb atd.<strong>1.</strong>5.3 KADMIUM<strong>1.</strong>5.3.1 ObecnéKadmium náleţí k podskupině zinku v periodické tabulce a bylo objeveno Strohmeyeremv roce 1817 během výzkumu ZnCO 3 . Přidruţuje se k zinku v horninách v poměru 1 : 200 (Cd: Zn). Je po fyzikální stránce podobné Zn, ale je těţší, měkčí a lze jej leštit. Na rozdíl od zinkuje také odolné k alkáliím. Kadmium je také dobrý pohlcovač neutronŧ a proto se častovyuţívá v jaderných reaktorech.Ve svých sloučeninách je dvojmocné. Kadmium je široce rozptýleno po celém světěs obsahem mezi 0,1 a 1 ppm v orné pŧdě.<strong>1.</strong>5.3.2 Zdroj surovinExistuje pouze několik kadmiových hornin, jako greenockit (CdS), nebo otavit (CdCO 3 ) ajako CdO. Źádný z těchto minerálŧ není prŧmyslově významný. Minerály Zn, které obsahujíCd jako isomorfní sloţku při koncentracích okolo 0,2 % mají ekonomický význam pro získáníCd. Kromě toho rudy olova a mědi mohou obsahovat malé mnoţství Cd.20

<strong>1.</strong>5.3.3 Výroba a spotřebaNa rozdíl od jiných těţkých kovŧ je Cd rafinováno a vyuţíváno relativně nově; výroba apouţití se objevuje pouze během minulých 40-50 let. Hlavní vyuţití dnes spočívá v : elektropokovování kadmiem bateriích Ni-Cd některých barvivech a stabilizátorech plastŧ slitinách pro pájky, v ochraně před ohněm, pro kontrolu (regulace neutronŧ) tyčív jaderném reaktoru, pro elektrické vodičeMalé mnoţství se pouţívá do solárních článkŧ.Od roku 1970 se výroba kadmia v západním světě ustálila mezi 12 000 a 16 000 tunami/rok.Světová výroba se pohybuje okolo 20 000 t/rok. Vyuţití kadmia v rŧzných aplikacích od roku1970 kolísalo a bylo ovlivňováno technickými, ekonomickými faktory i ohledy k ţivotnímuprostředí. To ovlivňovalo ceny kovu. Ceny kovu v 70. letech dosahovaly 3 US$ /lb a v80.letech kolísaly mezi 1,1 aţ 6,9 US$ /lb.Od té doby cena kadmia klesala na 1 US$ /lb a dokonce šla tak nízko aţ na 0,45 US $/lb, coţje ekvivalentní úrovni ceny zinku.Hlavní země výroby a spotřeby ukazuje následující tabulka.Tab.<strong>1.</strong>13 Hlavní výrobci a uţivatelé kadmia v roce 1996Země výroba (t/rok) Uţití (t/rok)Kanada 2832 107Japonsko 2357 6527Belgie 1579 2017PR Čína 1300 600USA 1238 1701Německo 1145 750Finsko 600 -Francie 205 1276Kadmium se získává :z pyrometalurgické rekuperace Pb-Cu v prachu odplynŧ z tavících pochodŧz pyrometalurgické rekuperace Pb-Cu z prachu odplynŧ z pochodŧ aglomerace a praţení aze surového zinkuPrachy z výstupního plynu se obvykle louţí s H 2 SO 4 , aby se oddělilo kadmium, které sepotom vysráţí jako CdCO 3 , nebo se vyredukuje jako kadmiová houba s více neţ 90 % Cd.Kadmiová houba se potom buď ţíhá s NaOH, nebo destiluje ve vakuu, nebo se rozpouští apodrobí se elektrolýze, čímţ se vyrobí Cd o vysoké čistotě (≥ 99,99 % Cd).Surový zinek se mŧţe destilovat v kolonách (New Jersey) , aby se vyrobil čistý zinek a slitinaCd-Zn s více neţ 60 % Cd. Slitina Cd/Zn z procesu destilace (New Jersey) se musí destilovat2x, neţ se vyrobí čisté Cd.21

Doly ve všech částech světa odesílají velká mnoţství ušlechtilých kovŧ v podobě surové rudynebo ve formě vedlejších produktŧ do rafinerií EU. Rafinerie ušlechtilých kovŧs významnými kapacitami se nacházejí v Belgii, Německu, Švédsku, Finsku a Velké Británii.Ty obvykle rekuperují ušlechtilé kovy z rud olova nebo zinku, mědi nebo niklu, stejně jakoz nízkojakostních materiálŧ šrotu všeho druhu a dodávají čisté kovy v tyčích nebo deskách,zrnech nebo jako houbu.V Evropě existují malá loţiska rud ušlechtilých kovŧ. Následující tabulka z roku 1997ukazuje primární zdroje. Tyto zdroje činí okolo 4,5 % světového primárního stříbra, 1,1 %světového primárního zlata a 0,08 % primárních platinových kovŧ na světě.Loţiska zlata byla odhalena v Řecku a jejich přínos bude v nadcházejících letech významný.Tab. <strong>1.</strong>14 : Ušlechtilé kovy – primární zdroje (1997)Země Stříbro (t /rok) Zlato (t/rok) Platinové kovy(t/rok)Finsko 11,0 1,0 0,1Francie 0,1 5,7Řecko 1,2Irsko 0,4Itálie 0,3Portugalsko 1,1Španělsko 6,2 5,4Švédsko 8,8 6,3V Evropě je mnoho společností, které se specializují na sběr, přepracování a obchod se šrotema druhotnými surovinami neţ se provede analytický rozbor na obsah kovu a stupeňrafinačního zpracování.Běţnými poloţkami jsou vyřazené tištěné spoje, zastaralé počitače, staré fotografické filmy,roentgenové desky a roztoky, vyčerpané elektro-pokovovací lázně atd.<strong>1.</strong>6.3 Výroba a spotřebaNáklad na rekuperaci a recyklaci je více neţ oprávněný vysokou skutečnou hodnotouušlechtilých kovŧ obsaţených v tomto šrotu a odpadech. Nejsou to vysloveně ekonomickéaspekty, které podporují recyklaci ušlechtilých kovŧ, ale také problémy ţivotního prostředí,kde jsou nastaveny přísnější limity pro přípustnost obsahu kovu v odpadních materiálechposílaných na skládku.Rafinace zlata, stříbra a skupiny platinových kovŧ v EU se provádí buď ve společnostechspecializujících se na rafinaci a zpracování ušlechtilých kovŧ, nebo v rafineriích základníchkovŧ. Celková kapacita rafinace ušlechtilých kovŧ je u firem v EU největší na světě.Tab. <strong>1.</strong>15 : Roční kapacita výroby Evropských rafinerií (tuny)Země Stříbro (t/rok) Zlato (t/rok) Platinové kovy (t/rok)Rakousko 190 70 1Belgie 2440 60 4523

Francie 1520 135 12Německo 2700 193 92Itálie 1050 115 15LucemburskoHolandsko 130 15 1Španělsko 830 30 5Švédsko 250 15 1Velká Británie 2320 300 100Švýcarsko 620 565 14Ostatní země EU 50 10 5Obr. <strong>1.</strong>8 Celková kapacita rafinace ušlechtilých kovů v EU(diagram tabulky <strong>1.</strong>15)Kapacita rafinace je přibliţně dvojnásobná ke skutečně zpracovávanému mnoţství, tak ţe semŧţe udrţovat rychlý obrat zpracovávaného kovu.Většina z ušlechtilých kovŧ jsou docela snadno zpracovatelné buď jako čisté kovy, nebo jakoslitiny.Zejména zlato se přepracovává do specifických slitin pro zlatnictví nebo k dentálním účelŧm,aby se zlepšila jeho odolnost k opotřebování nebo barva. Z dŧvodŧ vysoké skutečné hodnotya široké palety podob a poţadovaných slitin jsou takové kovy obvykle přepracovávány nebozpracovávány ve srovnání se základními kovy v relativně malých mnoţstvích. Jedním z málavýrobkŧ z ušlechtilých kovŧ přepracovávaným v tunovém mnoţství je dusičnan stříbrný profotografický prŧmysl.Potřeba ušlechtilých kovŧ v Evropě je vysoká. Obchod s klenoty má nejvyšší spotřebu zlata aobchodování s fotografickým materiálem stříbra. Nejvyšší spotřeba platiny je při výroběkatalyzátorŧ do automobilŧ. Další hlavní vyuţití jsou chemikálie, dentální zboţí a investice(pro slavnostní příleţitosti), jako je raţení mincí.Potřeba ušlechtilých kovŧ v roce 1996 je uvedena v tabulce.Tab. <strong>1.</strong>16 Potřeba (poptávka) ušlechtilých kovŧ v roce 1996Stříbro (t/rok) Zlato (t/rok) Platinové kovy (t/rok)Celková potřeba EU 5710 881 85Celková světová potřeba 19 600 2621 360<strong>1.</strong>6.4 Místa výrobyHlavní rafinerie a továrny na ušlechtilé kovy v EU se provozují v mezinárodním měřítku amají v této oblasti světové prvenství. Prominentními názvy jsou Degussa a Heraeusv Německu a Johnson Matthey ve Velké Británii. V USA je to firma Engelhard Corporation,24

Řada dalších surovin se pouţívá jako redukčních činidel. Jde o koks, uhlí, černé uhlí, křemík,hliník, vápník a hořčík. Rŧzné chemikálie, např. kyselina sírová se pouţívají na louţení,čištění, sráţení, jako iontoměniče a pro elektrolytické procesy.Tab. <strong>1.</strong>20 Primární a sekundární suroviny pro výrobu těţkotavitelných kovŧKov Primární suroviny (zdroje) Druhotné surovinyHorniny Obsah Ostatní kovy Loţisko v EUChrom Chromit Cr50 % Fe, Mg, Al Finsko a Řecko Šrot chromuMangan PyrolusitBraunitManganitPsilomelanWolfram WolframitScheelitFerberitHubneritVanad Titanomagnetit 3)MontroseitCorvusitRoscoelitMolybdenTitanTantalMn 63%Mn 66%Mn 62%Mn 45-60%WO 3 76 %WO 3 80 %WO 3 76 %WO 3 76 %V 1,5 %V 45 %V 40 %V 14 %MolybdenitWulfenitPowelitFerrimolybditChalkopyrit 4)RutilTiO 2 94 %IlmenitTiO 2 70%Leukoxen TiO 2 80 %Struska bohatáTiO 2z ilmenituTantalitTa 2 O 5 42-84%WodginitMikrolitTa 2 O 5 60-70%Columbit Ta 2 O 5 1-40%(kasiterit) 5)SiBaFe, MnCaFeMnFe, Al, Ti, CrFeAl, SiRePbCa,WFeCuFe,Mn, NbNb, Sn, Mn,FeNa, Ca, NbFe, Nb, MnŘecko a Itálie 2)RakouskoFranciePortugalsko aVelká BritánieŠrot wolframu(třísky, piliny a prachz broušení)šrot těţkých kovŧZbytky z kotlŧPolétavý popílek zespalovenVyuţité katalyzátoryz petrochemického achemického prŧmysluOdpadní soli z výrobyoxidu hlinitéhoMolybden obsaţený vevyčerpanýchkatalyzátorechz rafinace naftyŠrot titanu většinouz výroby poloproduktŧTitanové třísky (piliny)Neoxidovaný šrotkovového tantaluTantalové anodyKondenzátoryPelety z aglomeraceOxidovaný tantalovýšrot přidruţený k jinýmzoxidovaným kovŧmTantalové anodypotaţené zoxidovanýmmanganemNiobTantalitKolumbitMikrolitNb 2 O 5 2-40%Nb 2 O 5 40-75%Fe, Mn, TaFe, Mn, TaNa, Ca, TaŠrot těţkých kovŧRenium Molybdenit Mo Katalyzátory Pt-Reuţívané v naftařskémprŧmysluZirkoniumZirkon 6)Hf29

Hafnium Zirkon 6) ZrPoznámky :1) seznam neposkytuje veškeré moţné suroviny, pouze přehled nejdŧleţitějších materiálových zdrojŧ2) loţiska manganu v Řecku a Itálii obsahují nízkojakostní horniny a mají být pouţity pouze občas3) vanad obsahující loţiska titanomagnetitu jsou sopečného pŧvodu a nacházejí se v mnoha částech světa/tm 107, Ullmans 1996/. Mŧţe se vyrobit z titanomagnetitové rudy a strusky vanadu, coţ je první zdroj provýrobu sloučenin vanadu.4) koncentrát sirníku Cu-Mo, který se pouţívá jako druhotná ruda5) výroba cínu z kasiteritové rudy vedla ke strusce s obsahem Ta a Nb, která je hlavním surovinovým zdrojempro výrobu Ta a Nb6) zirkonium a hafnium jsou někdy vedlejšími produkty z loţisek těţkých pískŧ, které vţdy obsahují titan a jinékovy vzácných zemin<strong>1.</strong>8.3 Výroba a spotřebaSvětová i evropská výroba těţkotavitelných kovŧ a trh jsou velmi citlivé na politickou aekonomickou situaci zemí, které produkují suroviny. Světová spotřeba primárního wolframubyla například velmi silná v roce 1997 a zŧstala velmi vysoko nad světovou dŧlní produkcí.Odhadem 1/3 světové dodávky byla z rezervních zásob hornin s obsahem wolframu v Ruskua Kazachstánu. Uvolnění zásob udrţovalo přesycení trhu a drţelo ceny primárního wolframupod provozními náklady většiny dolŧ. Jako dŧsledek toho byly mnohé doly zavřeny a světovákapacita produkce wolframu poklesla na 75 % světové spotřeby.Také Čína pokračuje jako silný konkurent v případě vzrŧstu své produkce těţkotavitelnýchkovŧ. V dŧsledku toho však výhodné vlastnosti těţkotavitelných kovŧ a rŧst znalostí, jakvyuţít tyto kovy, výrobu zvyšují přinejmenším v dlouhodobém horizontu.. Budoucí spotřebaslinutých karbidŧ wolframu je například největším koncovým odvětvím odhadována, ţeporoste o více neţ 5 % proti roku 1998 /tm 175, K.B.Shedd USGS 1997/. Světová výrobakovového chromu je uvedena v následující tabulce.Tab. <strong>1.</strong>21 Kapacita výroby chromu ve světě / tm 173, J.F.Papp USGS 1997/Země Výrobní kapacita(t/rok)Brazílie 500Čína 4 000Francie 7 000Německo 1 000Indie 500Japonsko 1 000Kazachstán 1 000Rusko 13 000Velká Británie 10 000USA 3 000<strong>1.</strong>8.4 Místa výrobyVýroba těţkotavitelných kovŧ v Evropské Unii je zaloţena na omezeném počtu společností.Hlavně dvě přední společnosti vyrábějí např. kovový chrom. Jsou to London andScandinavian Mettalurgical Co. limited ( Londýnská a Skandinávská hutní společnost s.r.o),která provozuje nový moderní závod na výrobu chromu, postavený v roce 1997 a Delachauxve Francii, která právě oznámila dokončení svého závodu na chrom ve Valenciennes.30

Následující společnosti v Evropě produkují wolframový prášek a karbidy. Jsou to :Kennametal Hertel AG, Widia GmbH a HC Stark GmbH v NěmeckuTreibacher Industrie AG a Plansee AG v RakouskuSandvik a Seco Tools ve ŠvédskuEurotunstene Poudres ve Francii /tm 182, ITIA 1999/Společnosti uvedené výše, produkující prášek kovového wolframu vyrábějí některé dalšítěţkotavitelné kovy. Přehled světově největších společností vyrábějících tantal a niob a jejichvýrobky je uveden v tabulce <strong>1.</strong>22. Bohuţel neexistují dostupné <strong>informace</strong> o výrobcích v Číněa proto v tabulce chybějí.Tab. <strong>1.</strong>22 Hlavní světoví výrobci niobu a tantalu / tm 172, L.D. Cunnigham USGS 1997Země Společnost Výrobky (A 1)Rakousko Treibacher Chemische Werke AG Oxidy a karbidy Nb a Ta, FeNb, NiNbBrazílie Cia Brasileira de Metalurgia eMineracao (CBNM)Cia.Industrial Fluminense (N 2)Mineracao Catalao de Goias S.A. (Catalao)Oxid Nb/kov, FeNb,NiNBOxid Nb a TaFeNbKanada Cainbior Inc., and Teck Corp. (Niobec) FeNbEstonsko Silmet Oxid Nb/kovNěmecko Gesellschaft Fur ElektrometallurgieGmbH (GFE) (N2)H.C.Stark GmbH Co. KGJaponsko Mitsui mining Smelting Co.Showa cabot Supermetals (N3)H.C.Stark-Vtech Ltd. (N4)Kazachstán Ulba metallurgicalFeNb, NiNb,oxid Nb a Ta/kov/karbid, K-sŧlFeNb, NiNb, Ta kondenzátorový prášekOxid Nb a Ta/kov/karbidTa kondenzátorový prášekTa kondenzátorový prášekOxid Nb/kovIrtysh Chemical Metallurgical WorksRusko Solikamsk Magnesium Works Oxid Nb a TaThajsko H.C.Stark (Thajsko) Co. Ltd. (n4) K-sŧl, Ta kovUSA Cabot corp.H.C.Stark Inc. (N5)Kennametal, Inc.Reading Alloys, Inc.Shieldalloy Metallurgical Corp. (N2)Wah Chang (N6)H.C.Stark-TTI, Inc. (N4)Oxid Nb a Ta/kov, K-sŧl, FeNb, NiNbTa kondenzátorový prášekNb a Ta kov, Ta kondenzátorový prášekNb a Ta karbidyFeNb, NiNbFeNb, NiNbNb oxid/kov, FeNb, NiNbTa kondenzátorový prášekPoznámky :(N1) Nb, niob; Ta, tantal; FeNb, feroniob; NiNb niobid niklu; K-sŧl, fluorotantalan draselný; oxid, pentoxid(N2) vlastněný výhradně jako přidruţený k Metallurg Inc. , New York(N3) Joint venture mezi Showa Denko a Cabot Corp.(N4) přidruţené H.C.Starck GmbH Co.KG(N5) vlastněné propojeně Bayer USA a H.C.Starck GmbH Co. KG(N6) přidruţené Allegheny Teledyne Inc.<strong>1.</strong>8.5 Problémy ţivotního prostředíHlavním dopadem výroby těţkotavitelných kovŧ na ţivotní prostředí je prach s obsahemkovŧ a prášky těţkých kovŧ, stejně jako spaliny z tavících procesŧ např. při výrobě31

kovového chromu. Emise prachu vznikají při skladování, manipulaci se surovinami avýrobky a při pecní operaci, kde hrají dŧleţitou roli jak emise z komína, tak fugitivní.Vyuţití vodíku jako redukčního činidla váţe v sobě moţné riziko nehod. Fluorovodík, kterýse vyuţívá v několika pochodech je vysoce toxický a proto je nutné, aby se s ním zacházelos velkou péčí, aby se zabránilo zdravotním problémŧm zaměstnancŧ závodu.Dalším dopadem na ţivotní prostředí z výroby těţkých kovŧ je vysoká úroveň radioaktivityněkterých surovin (např. pyrochloru ?) a toxicitě sloučenin kovŧ, jakými je kobalt a nikl.Odpady z pochodŧ a vedlejšími produkty jsou struska, kal s obsahem kovu, prach z filtru aupotřebené zdivo (vyzdívka). Tyto materiály se jiţ tam, kde je to moţné, ve značnémrozsahu recyklují a znovu se vyuţívají. V dŧsledku úrovně radioaktivity některých surovin,mohou být i odpady z operací radioaktivní.Při chlazení, granulaci a dalších pochodech vznikají emise do vody a znečišťující látkyvztahující se k danému místu. Významným problémem je odpadní voda, která vzniká přimokrém čištění v odlučovacích systémech.Emise do ovzduší, voda a pŧda a tudíţ dopad na ţivotní prostředí je relativně nízký vesrovnání s ostatními obory prŧmyslu neţelezných kovŧ. To je následkem malého mnoţstvívyráběných těţkotavitelných kovŧ a jejich vysoké hodnoty. To znamená, ţe z ekonomickéhohlediska je velmi dŧleţité, sbírat, filtrovat a recyklovat maximální moţnou měrou. Úpravamalých objemŧ výstupního plynu je také bez problémŧ, protoţe příkladně pytlové(rukávové) filtry jsou vysoce výkonné a mohou se s výhodou pouţít.<strong>1.</strong>9 REROSLITINY<strong>1.</strong>9.1 ObecněFeroslitiny jsou předslitinami, které obsahují nějaké ţelezo a jeden nebo více neţeleznýchkovŧ jako legující prvek. Feroslitiny umoţňují legujícímu prvku jako je chrom, křemík,mangan, vanad, molybden atd., aby bezpečně a ekonomicky vstoupily do metalurgickéhopochodu a tak poskytly určité poţadované vlastnosti legovanému kovu, např. při zvýšeníodolnosti ke korozi, tvrdosti, nebo odolnosti k opotřebení.Jejich význam vzrostl s vývojem výroby oceli, který znamenal rozšířenější legování prvky,při lepší regulaci mnoţství při čistší oceli. Prŧmysl feroslitin se stal klíčovým dodavatelemocelářskému prŧmyslu.Feroslitiny se obvykle řadí do dvou skupin : objemné feroslitiny (ferochrom, ferosilikon společně s kovovým křemíkem,feromanganem a silikomanganem), které se vyrábějí ve velkých mnoţstvíchv elektrických obloukových pecích; speciální feroslitiny (ferotitan, ferovanad, ferowolfram, feroniob, feromolybden, ferobora troj a čtyř prvkové slitiny), které se vyrábějí v menších mnoţstvích, ale s rostoucímvýznamemFeroslitiny vyráběné ve velkých objemech se vyuţívají výhradně při zpracování oceli a veslévárnách oceli nebo ţeleza. Vyuţití speciálních feroslitin je mnohem rozmanitější a podíl,32

který se vyuţívá v ocelářství poklesl v posledních letech ve prospěch prŧmyslu hliníku achemického prŧmyslu, zejména u výrobkŧ křemíku.Následující obrázek představuje vyuţití feroslitin, vyráběných ve velkých objemech iferoslitiny speciální v analyzovaném roce 1994 pro jednotlivá odvětvíObr. <strong>1.</strong>9 Využití feroslitin v různých odvětvích průmyslu v roce 1994 / tm 36, Panorama1997/Ferroslitiny : oblasti pouţitíVýroba oceli : 86,7 % chemikálie : 2,3 %Slévárny ţeleza : 4,1 % rŧzné : 1,6 %Hliník (výroba) : 5,3 %Obr. <strong>1.</strong>10 Využití velkoobjemově vyráběných a speciálních feroslitin v různých odvětvíchprůmyslu v roce 1994Velkoobjemově vyráběné slitiny :Speciální feroslitinyVýroba oceli : 97,4 % Výroba oceli : 21,1 %Slévárny ţeleza : 1,7 % Slévárny ţeleza : 18,7 %Rŧzné : 0,9 % Chemikálie : 16,4 %Hliník : 37,4 %Rŧzné : 6,4 %<strong>1.</strong>9.2 Zdroje materiáluSuroviny (legující prvky) pro výrobu feroslitin jsou buď horninové s obsahem samotnýchprvkŧ (kvartzit pro Si, chromit pro chrom..), nebo vedlejší produkty z jiných výrob ( napřmolybdenit z měděné rudy). Dva zdroje však mohou existovat simultánně.Také je lze rekuperovat ze šrotu, coţ je většinou častý případ u sloţení podílu ţeleza, kterýpochází ze šrotu ţeleza a oceli, ale také u legujících prvkŧ samotných, např. titanu. Odpadyz oceláren např. z elektrických obloukových pecí a prachu z filtru konvertorŧ, stejně jakoprach z otryskávání brokŧ (ocelové drti) a broušení je dŧleţitou druhotnou surovinourostoucího významu.Hlavní zdroje surovin a horninových loţisek pro legující prvky jsou :chromit, který se soustřeďuje ve dvou velkých úloţištích, které jsou umístěny předevšímv Jiţní Africe a Kazachstánu. Menší loţiska se nacházejí na jiných místech ve světě azejména v Evropě (Finsko, Turecko, Albánie, Řecko);surovina pro výrobu ferokřemíku a kovového křemíku je k dispozici kdekoliv na světě,ačkoliv ne všechny zdroje umoţňují výrobu celého rozsahu legur křemíku přiekonomických podmínkách a v dobré jakosti ;33

udy obsahující mangan se nacházejí hlavně v Jiţní Africe, na Ukrajině, v Gabonu aAustrálii. Menší naleziště se nacházejí v Brazílii, Indii, Mexiku a Barmě. Jakost (obsahmanganu a úroveň k mnoţství nečistot) rudy mŧţe značnou měrou ovlivnit ekonomikuvýroby feroslitiny;speciální legující prvky jsou soustředěny velmi často v několika zemích (molybdenv Severní Americe, Čile a Číně; niob v Brazílii) a ceny a dostupnost jsou velmi citlivéfaktory s ohledem k ekonomickým podmínkám<strong>1.</strong>9.3 Výroba a spotřebaZa posledních 15-20 let se světový obraz trhu feroslitin hluboce změnil :spotřeba rozvojových zemí obrovsky vzrostla s rozvojem jejich ocelářské výrobyjejich produkce dokonce vzrostla více, protoţe přejaly podíl rŧstu tradičních trhŧ zemízavádějících prŧmysl, kde výroba oceli stagnovala, nebo rostla pomalou rychlostí prŧmysl feroslitin čelí rostoucímu podílu dovozŧ především z novýchindustrializovaných zemí a v současných letech ze zemí Východní Evropy a CIS.V dŧsledku toho je výroba feroslitin v EU vystavena těţké konkurenci, která má za následekpotlačování vývoje produkce celkového mnoţství feroslitin. Ačkoliv poslední roky ukázalyurčitou stabilizaci, dokonce slabý nárŧst výroby, zŧstává Evropský trh velmi citlivý(zranitelný). Podíl současné EU výroby feroslitin vyráběných ve velkých objemech v tunáchza rok ukazuje diagram a tabulka v dalším textu. Informace zde uvedené jsou převzaty z /tm180, M.Tenton USGS 1997/ a byly předány experty skupiny pro feroslitiny.Obr. <strong>1.</strong>11 Výroba feroslitin produkovaných ve velkých objemech v Evropě /tm 36, Panorama1997/.Celková výroba velkoobjemových feroslitin v Evropě rozdělená na rŧzné slitiny a pece, vekterých se vyrábějí je uvedena v následující tabulce. Uvedené znázornění nemusí nutněudávat přesné výrobní kapacity a mělo by se na ně pohlíţet jako na indikaci.Tab.<strong>1.</strong>23: Výroba velkoobjemových feroslitin v Evropě v t/tok /tm 180, M.Tenton USGS 1997/Výroba 1993 1994 1995 1996 1997Rakousko: EP*feronikl 1/ 8 000 5 250 6 200 5 000 5 000ostatní e/ 5 900 5 900 5 900 5 900 5900Celkem 13 900 11 150 12 100 10 900 10 900Belgie : EP; feromangan 25 000 25 000 25 000 25 000 25 000Finsko: EP; ferochrom 218 370 229 000 232 300 236 100 r/ 236 652 6/34

Výroba 1993 1994 1995 1996 1997Francie:VP**; feromangan 300 000 294 000 384 000 r/ 337 000 r/ 326 000EP: feromangan 57 000 66 200 46 000 r/ 65 000 r/ 60 000ferokřemík 84 000 111 000 108 000 130 000 r/e/ 130 000silikomangan e/2/ 80 000 66 000 r/ 71 000 r/ 61 000 r/ 66 000kovový křemík 59 000 66 000 71 450 r/ 73 800 r/ 74 000ostatní e/ 29 000 20 000 20 000 20 000 20 000Celkem e/ 609 000 623 000 r/ 664 000 r/ 687 000 r/ 676 000Německo : e/VP: feromangan 3/ 100 000 - - - -EP: ferochrom 16 400 6/ 17 283 6/ 21 665 r/6/ 25 303 r/6/ 25 856 6/feromangan 4/ 20 000 20 000 20 000 20 000 20 000ferosilikon 20 000 20 000 20 000 20 000 20 000kovový křemík 500 500 500 500 500ostatní 5/ 30 000 30 000 30 000 30 000 30 000Celkem 187 000 87 800 92 200 r/ 95 800 r/ 96 400Řecko : feronikl 10 930 16 190 17 170 17 800 17 610Island : EP; ferosilikon 67 375 66 003 71 410 70 520 r/ 71 000Itálie: EP e/ferochrom 53 504 6/ 22 650 6/ 51 017 6/ 29 915 6/ 11 295 6/feromangan 17 000 16 000 20 216 r/6/ 25 143 r/6/ 16 000silikomangan 50 000 40 000 103 961 r/6/ 100 353 r/6/ 100 000kovový křemík 10 000 - 10 000 r/ 14 000 r/ 15 000ostatní 6/ 12 000 12 000 12 000 10 000 10 000Celkem 143 000 90 700 197 000 r/ 179 000 r/ 152 000Norsko: EPferochrom 80 000 120 000 148 000 r/ 108 900 r/ 145 124 6/feromangan 226 018 248 648 213 000 r/ 215 000 r/ 215 000ferosilikon 399 559 452 984 474 875 r/ 462 423 r/ 470 000silikomangan 218 566 197 328 210 000 r/e/ 210 000 r/e/ 210 000kovový křemík 81 000 92 000 101 000 110 000 e/ 110 000ostatní e/2/ 14 000 14 000 15 000 15 000 15 000Celkem e/ 1 020 000 1 120 000 1 160 000 r/ 1 120 000 1 170 000Španělsko : EP e/ferochrom 2390 6/ 2300 6/ 1320 6/ 805 6/ 490 6/feromangan 40 000 35 000 25 000 30 000 r/ 35 000ferosilikon 30 000 25 000 30 000 30 000 30 000silikomangan 35 000 35 000 50 000 70 000 r/ 10 000kovový křemík 5 000 3 000 5 000 5 000 15 000ostatní e/ 10/ 5 000 4 000 5 000 5 000 5 000Celkem e/ 117 000 104 000 116 000 141 000 r/ 185 000Švédsko : EPferochrom 127 543 134 076 130 170 138 110 101 842 6/ferosilikon 20 381 21 392 21 970 21 287 r/ 22 000Celkem 147 924 155 468 152 140 159 397 r/ 124 000Švýcarsko : EPferosilikon 3 000 - - - -kovový křemík 2 000 - - - -Celkem 5 000 - - - -Velká Británie:VPferomangan 45 000 - - - -EP ostatní e/ 10 000 - - - -Celkem e/ 55 000 - - -Poznámka : e/ odhad1/ uváděný diagram…..2/ zahrnut silikozrcadlovina, případněr/ revidováno 3/ včetně VP zrcadloviny, pokud je ;4/ včetně silikomanganu, pokud je;35

5/ včetně ferochromsilikonu a feroniklu, pokud jsou6/ serie vylučují kalciumsilikonCelková kapacita světové výroby velkoobjemově vyráběných feroslitin rozdělená na rŧznéslitiny a pece, ve kterých se vyrábějí uvádí následující tabulka. Uvedená čísla nemusí uvádětpřesné kapacity výroby a mělo by se na ně pohlíţet spíše jako na indikace.Tab. <strong>1.</strong>24 Světová výroba velkoobjemových feroslitin / rm 180, M. Tenton USGS 1997/Typ pece, 1/2/ a typ slitiny 1993 1994 1995 1996 1997 e/Celkem veškerá výroba 15 700 000 r/ 16 300 000 r/ 17 700 000 r/ 17 900 000 r/ 17 600 000Z toho :Vysoká pec (VP)Feromangan 4/ 1 210 000 1 010 000 874 000 r/ 927 000 r/ 871 000VP zrcadlovina 5/ 12 000 10 000 9 500 9 500 9 500Ostatní 28/ 225 000 230 000 230 000 220 000 220 000Celkem VP 1 450 000 1 250 000 1 110 000 r/ 1 160 000 r/ 1 100 000Elektrická oblouková pec (EOP)Ferochrom 6/ 3 270 000 r/ 3 530 000 r/ 4 550 000 r/ 4 010 000 r/ 4 470 000Ferochromsilikon 62 500 89 500 90 700 50 200 50 000Feromangan 7/ 8 / 2 320 000 2 770 000 r/ 2 780 000 r/ 3 050 000 r/ 2 900 000Feronikl 755 000 r/ 772 000 r/ 946 000 r/ 923 000 r/ 913 000Silikomangan 8/ 9/ 2 740 000 r/ 2 850 000 r/ 3 010 000 r/ 3 110 000 r/ 3 000 000Kovový křemík 564 000 559 000 588 000 r/ 649 000 r/ 662 000Ostatní 10/ 575 000 r/ 635 000 r/ 589 000 r/ 589 000 r/ 383 000Celkem EOP 14 300 000 r/ 15 000 000 16 600 000 r/ 16 700 000 r/ 16 500 000Poznámky: (tuny, hrubá váha), e/ odhad….r/ kontrolováno1/ Výroba feroslitin manganu, ferosilicia a kovového křemíku začala v roce 1996 v Saudské Arábii, ale údaje osoučasné výrobě nejsou k dispozici2/ Výroba feroslitin se v kaţdé zemi rozdělila podle druhu pece, ve které se feroslitiny vyrábějí; výroba odvozenáz metalo-tepelných procesŧ je zahrnuta do výrob v elektrické peci3/ Co do moţného rozsahu, je výroba feroslitin v kaţdé zemi rozdělena a vykazuje následující jednotlivé hlavnídruhy feroslitin: ferochrom, ferochromsilicium, feromangan, feronikl, ferosilicium, silikomangan, kovovýkřemík a vysokopecní zrcadlovinu. Feroslitiny jiné, neţ jsou uvedeny v seznamu, které se identifikovalyspecificky u zdrojŧ, stejně jako feroslitiny, které se specificky neidentifikovaly, ale které se samozřejměvynechaly v tomto doplňku předem, jsou uvedeny jako „ostatní“. Tam, kde jedna, nebo více jednotlivýchferoslitin, vyjmenovaných odděleně v tomto doplňku nebylo vyčleněno od ostatních feroslitin, patřících dosystému národních zpráv, jsou odchylky opatřeny jednotlivými poznámkami.4/ vysokopecní zrcadlovina, ať jakákoliv je u Německa zahrnuta k vysokopecnímu feromanganu5/ začleňuje ferofosfor a údaje obsaţené v „ vysoká pec : ostatní“6/ ferochrom zahrnuje ferochromkřemík, pokud je, u Japonska, Jiţní Afriky a USA7/ feromangan zahrnuje silikomangan, pokud je, u zemí s poznámkou 12 na řádku o feromanganu .3I /U.S. výroba je pod „ostatní“8/ zahrnuje vysokopecní zrcadlovinu křemíku, pokud je, u Francie9/ zahrnuje kalcium-křemík, feromolybden, ferovanad a údaje obsaţené u elektrické pece10/ostatní u kaţdé země indikovanéV dŧsledku technického a metalurgického rozvoje a změn ve výrobě ţeleza a oceli se takézměnil profil spotřeby feroslitin, zejména v zemích s rozvíjejícím se prŧmyslem:36

zaostávající výroba uhlíkové oceli je rostoucí měrou vyráběna v elektrických obloukovýchpecích ze šrotu, který umoţňuje rekuperaci legujících prvkŧ při relativním sníţeníspotřeby feroslitin;efektivnější výroba uhlíkové oceli (např. plynulé odlévání) a pokročilejší metalurgie vedlyk významnému poklesu specifické spotřeby manganu (ze 7 kg/t oceli na 5 kg/t v prŧběhu20 let) a ferokřemíku ( z 5 kg/t oceli na 3,5 kg/t během 20 let)rostoucí potřeba pro metalurgii, sofistikované legující prvky (Nb, Mo) a při úpravě prvkŧ(vápník) vedly k rostoucí spotřebě speciálních slitin;vzrŧstající výroba korozivzdorné oceli vedla k významnému zvýšení spotřeby slitinchromu (hlavně vysokouhlíkový ferochromToto vše berouc v úvahu, spotřeba v Západní Evropě se více-méně ustálila asi na 4,2 mil.t/rok a její výroba během posledních 10 let poklesla ze 4 mil. tun na 3 mil. tun.<strong>1.</strong>9.4 Místa výrobyExistuje řada společností, které vyrábějí rŧzné feroslitiny asi na 60 místech prŧmyslovévýroby v Evropě. Největšími zeměmi v Evropě, které vyrábějí feroslitiny je Norsko, svýrobou velkoobjemových feroslitin a Francie a Španělsko speciálně s výrobou slitinmanganu a křemíku. Finsko je hlavním výrobcem ferochromu z místního dolu chromovérudy. Ve Švédsku se vyrábí hlavně ferochrom a ferokřemík. Speciální feroslitiny jako jeferomolybden, ferovanad a ferotitan se vyrábějí ve Velké Británii, Belgii, Rakousku aNěmecku.<strong>1.</strong>9.5 Problémy ţivotního prostředíVýroba feroslitin obvykle vyţaduje vyuţití elektrických obloukových pecí a reakční kelímky,do kterých se vkládají přírodní materiály (křemen, vápno, rŧzné rudy, dřevo atd.) s relativněkolísavým fyzikálním sloţením. V dŧsledku toho jsou hlavním dopadem na ţivotníprostředí výroby feroslitin emise prachu a spaliny z tavících procesŧ. Emise prachu vznikajírovněţ při skladování, manipulaci a předúpravě surovin, kde hrají významnou úlohu fugitivníemise. V závislosti na surovině a pouţitém procesu jsou emisemi do vzduchu oxid siřičitý,NOx, plynný CO, CO 2 , polycyklické aromatické uhlovodíky (PAH), VOC (těkavé organickélátky) a těkavé kovy. Ve spalovací zóně a v části systému chlazení při úpravě výstupníhoplynu se mohou tvořit dioxiny (nové syntézy).Odpady z procesu a vedlejšími produkty jsou ve výrazném mnoţství struska, prach z filtru akal a upotřebená vyzdívka. Tyto materiály se jiţ ve velkém rozsahu recyklují a tam, kde je tomoţné se znovu vyuţívají. Bohatá struska, kterou se rozumí struska s relativně vysokýmpodílem oxidŧ kovŧ se vyuţívá jako surovina v dalších výrobách feroslitin. Např. bohatástruska z výroby feromanganu je jednou z nejdŧleţitějších surovin pro výrobu silikomanganu.K emisím do vody dochází při chlazení, granulaci a dalších postupech a výpustě se vztahujík místu.Odpadní voda vzniklá při mokrém čištění v odlučovacím systému hraje také dŧleţitou úlohu.Prŧmysl feroslitin, jehoţ základním nástrojem je elektrická oblouková pec, ve které jsouoxidy kovu redukovány uhlíkem, je hlavním konsumentem energie a producentem oxiduuhličitého. Tudíţ se vţdy sledovalo sniţování energetické spotřeby, jako ţivotně dŧleţité37

priority.Termodynamické zákony, kterými se řídí probíhající reakce, omezují sniţováníenergie potřebné pro tavící proces.Omezení celkové spotřeby energie je tedy ve většině případŧ moţné pouze při pouţitíúčinného systému rekuperace energie. Znovuzískaná energie se mŧţe přeměňovat na energiielektrickou, nebo pouţít jako teplo pro rŧzné účely. Na CO bohatý výstupní plyn z uzavřenépece se mŧţe pouţít rovněţ jako sekundární palivo, nebo surovina pro chemické pochody.Rekuperace energie sniţuje pouţití ostatních přírodních zdrojŧ energie a tedy i vliv odpadŧ naglobální oteplování.<strong>1.</strong>10 ALKALICKÉ KOVY A KOVY ALKALICKÝCH ZEMIN<strong>1.</strong>10.1 ObecněAlkalické kovy, které patří chemicky do první skupiny periodické tabulky prvkŧ zahrnujíkovy jako lithium, sodík, draslík a rovněţ extrémně vzácné radioaktivní francium. Alkalickékovy jsou charakteristické svým nízkým bodem tavení (tání) a hustotou. Mají stříbřitě bíloubarvu a jsou měkčí neţ ostatní kovy. Alkalické kovy mají jen jeden, vysoce pohyblivýelektron ve valenční sféře. V dŧsledku toho jsou vysoce reaktivní zejména s kyslíkem, nebovodou, kdy také mohou reagovat bouřlivě při vzniku plynného vodíku a tepla.Kovy alkalických zemin podobné alkalickým kovŧm v několika směrech, ale reagují méněprudce s vodou. Kovy alkalických zemin jsou prvky druhé skupiny periodické tabulky. Podlejejich rostoucího atomového čísla a metalurgické a technické dŧleţitosti to jsou hořčík, vápníka stroncium.<strong>1.</strong>10.2 Zdroje surovinSodík jako kov a sodné sloučeniny se vyuţívají v širokém měřítku v prŧmyslu při výroběchemikálií a ve farmacii, při hutních pochodech a rozličných dalších produktech kaţdodennípotřeby. Kovový sodík se vyrábí běţně elektrolýzou taveniny chloridu sodného.Kovové lithium se vyrábí velmi podobným zpŧsobem jako kovový sodík. Výroba se provádíelektrolýzou roztavené eutektické směsi chloridu lithného a chloridu draselného okolo 450 o Cv Downově elektrolyzéru.Draslík, který byl objeven v roce 1807 anglickým chemikem Humphry Davym se vyskytujev mnohých křemičitanových horninách, kdy hlavním komerčním zdrojem je naleziště soli.Kovový draslík je stříbřitě-bílé barvy a byl prvním kovem který byl izolován elektrolýzou.V prŧmyslovém měřítku je kovový draslík vyráběn pouze redukcí chloridu draselnéhokovovým sodíkem.Humphry Davy objevil stejně jako draslík i hořčík jako kovový prvek v roce 1808. Je tostříbřitě bílý, kujný chemicky reaktivní kov, který závisí na skupině alkalických kovŧ.Hořčík se mŧţe vyrábět buď elektrolýzou chloridu hořečnatého, coţ se provádí ze surovinyjako je dolomit a mořská voda, magnezit, karnalit nebo solné roztoky, nebo z dolomitu, kterýse redukuje ferosiliciem a / nebo hliníkem při tepelně-redukčním pochodu. Hořčík se takérekuperuje a vyrábí z druhotných surovin ze široké palety odpadŧ s obsahem hořčíku a zešrotu kovového hořčíku.38

Hořčík se pouţívá hlavně při legování hliníku, zatímco největší míra produkce je odzkoušenapři pouţití hořčíkových slitin při tlakovém odlévání tvarovek do forem pro pouţití kdekoliv,kde je dŧleţitá nízká váha, např. v automobilovém prŧmyslu.Další velká oblast aplikace je při odsiřování oceli při pouţití hořčíkového prášku. Vzrŧstajícívyuţití druhotných hořčíkových odpadŧ při odsiřování oceli znamená sníţení rŧstu primárnívýroby práškového hořčíku.Vyuţití kovového hořčíku na rŧzných trzích ve světě je uvedeno dále / tm 1, HMIP 1993/.Obr. <strong>1.</strong>12 Světové pouţití kovového hořčíkulegování hliníku : 51,8 % v elektrochemii : 3,8 %tlakové odlévání ( do forem) : 14,4 % tvářený kov : 2,7 %k odsiřování : 11,1 % chemikálie : 2,9 %tvárná litina : 5,7 % gravitační odlévání : 1,3redukce kovŧ : 3,5 ostatní : 2,8 %Vápník a stroncium se uţívají pro rŧzné účely. Vápník jako legovací prvek zlepšuje kvalituoceli zejména její mechanické vlastnosti, jako tvárnost, taţnost a obrobitelnost. Z dŧvodu jehosilných schopností tvořit oxidy a siřičitany je vápník dŧleţitým při výrobě ultračisté oceli.Vápník jako kov se také mŧţe pouţít k odstranění vismutu z olova. Kovové stroncium jepotřebné při rafinaci hliníku, stejně jako k rafinaci ocelárenské strusky.<strong>1.</strong>10.3 Výroba a spotřebaVýroba alkalických kovŧ a kovŧ alkalických zemin zejména výroba Na, Li, Ca a Sr se týkápouze několika zemí. Světová kapacita u primární výroby hořčíku je řádově 400 000 tun /rokpři evropské výrobě okolo 57 000 t/rok. Následující tabulka uvádí přehled o výrobníchkapacitách primárního hořčíku a celosvětové výrobě primárního a sekundárního hořčíku podlezemí /tm 189, D.Kramer, USGS 1997/.Tab. <strong>1.</strong>25 : Kapacity primární výroby hořčíku ve světě podle zemíSvětadíl a země Kapacita Počet výrobcŧSeverní Amerika:Kanada 49 000 2USA 80 000 2Evropa :Francie 17 000 1Kazachstán (N 3) 10 000 1Norsko 35 000 1Rusko (N 3) 45 000 2Srbsko a Černá Hora 5 000 1Ukrajina (N 3) 24 000 1Ostatní :Čína asi 150 000 – 200 000 cca 200Indie 900 1Brazílie 10 000 1Izrael 27 500 1Celkem ve světě (N 1,2) 503 400 cca 21539

Poznámky :N1 zahrnuje kapacitu v provozovaných závodech, stejně jako v závodech příleţitostné potřebyN2 údaje jsou zaokrouhleny na tisíce; nepřipočítávat k uvedeným celkovým sumámN3 vyjma výrobní kapacity hořčíku, které se pouţívají výlučně pro výrobu TiTab. <strong>1.</strong>26 : Vyráběné množství primárního a sekundárního hořčíku v tunách za rokZemě 1993 1994 1995 1996 1997Primární výroba :Brazílie e/ 9 700 9 700 9 700 9 000 9 000Kanada e/ 23 000 28 900 48 100 54 000 57 700Čína e/ 11 800 24 000 93 600 73 100 r/ 92 000Francie 10 982 12 280 14 450 14 000 e/ 12 000Izrael - - - - 8 000Japonsko 7 471 3 412 - - -3/Kazachstán e/ 2 000 - 3/ 9 000 r/ 9000 r/ 8 972 3/Norsko 27 300 27 635 28 000 e/ 28 000 r/e/ 28 000Rusko e/4/ 30 000 35 400 37 500 35 000 39 500Srbsko a Černá Hora - e/ - 2 560 2 500 e/ 2 500Ukrajina e/ 14 900 12 000 10 000 r/ 10 000 r/ 10 000USA 132 000 128 000 142 000 133 000 125 000 3/Celkem 269 000 282 000 395 000 r/ 368 000 r/ 392 000Sekundární výrobaBrazílie e/ 1 600 1 600 1 600 1 600 1 600Japonsko 13 215 19 009 11 767 21 243 r/ 22 797 3/SSSR e/ 5/ 6 000 5 000 6 000 6 000 není k disp.Velká Británie e/ 6/ 1 000 1 000 1 000 1 000 1 000USA 58 900 62 100 65 100 70 200 r/ 80 200 3/Celkem 80 700 88 700 85 500 100 000 r/ 106 000Poznámky :1/ sumy za svět a odhadované údaje jsou zaokrouhleny na tisíce; nepřipočítávat k uvedeným celkŧm2/ tabulka zahrnuje údaje k dispozici v červenci 19983/ uvedená částka4/ zahrnuje sekundární5/ zrušeno v prosinci 1991; ale <strong>informace</strong> neodpovídá k vyjádření hodnověrných odhadŧ od jednotlivýchzemí, které tvořily SSSR6/ zahrnuje slitinyr/ revidovánoe/ odhadováno<strong>1.</strong>10.4 Místa výrobyV rámci Evropské Unie existuje pouze několik míst pro výrobu sodíku, lithia a draslíku.Kov sodíku se vyrábí associací Octel, společností se sídlem ve Velké Británii a společností,která provozuje výrobu sodíku ve Francii. Pro výrobu primárního hořčíku existují dvěspolečnosti v Evropě. Hydromagnesium (NHM) provozuje závod pro elektrolytickou výrobuhořčíku v Porsgrunnu, Norsko, zaloţenou na surovině dolomitu a mořské vodě. PechineyElectrométallurgie (PEM) provozuje závod tepelné redukce v Marignac ve Francii, zaloţenouna tepelném pochodu výroby hořčíku, který byl vyvinut společností Pechiney. V rámci EUexistuje několik většinou menších společností, které vyrábějí hořčík sekundárním pochodem.V Evropské Unii je pouze jeden závod pro výrobu vápníku a jeden pro kovové stroncium.Oba závody provozuje společnost Pechiney Electrométallurgie (PEM ve své továrně v LaRoche de Rame ve Francii.40