wzbogacanie węgla w pełnym zakresie uziarnienia

wzbogacanie węgla w pełnym zakresie uziarnienia

wzbogacanie węgla w pełnym zakresie uziarnienia

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

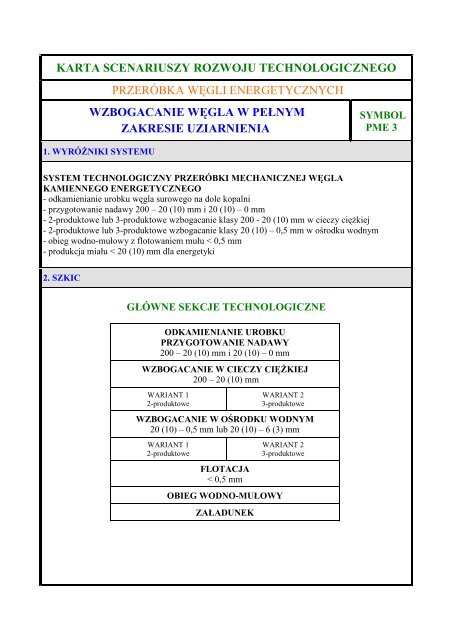

KARTA SCENARIUSZY ROZWOJU TECHNOLOGICZNEGOPRZERÓBKA WĘGLI ENERGETYCZNYCHWZBOGACANIE WĘGLA W PEŁNYMZAKRESIE UZIARNIENIASYMBOLPME 31. WYRÓśNIKI SYSTEMUSYSTEM TECHNOLOGICZNY PRZERÓBKI MECHANICZNEJ WĘGLAKAMIENNEGO ENERGETYCZNEGO- odkamienianie urobku <strong>węgla</strong> surowego na dole kopalni- przygotowanie nadawy 200 – 20 (10) mm i 20 (10) – 0 mm- 2-produktowe lub 3-produktowe <strong>wzbogacanie</strong> klasy 200 - 20 (10) mm w cieczy cięŜkiej- 2-produktowe lub 3-produktowe <strong>wzbogacanie</strong> klasy 20 (10) – 0,5 mm w ośrodku wodnym- obieg wodno-mułowy z flotowaniem mułu < 0,5 mm- produkcja miału < 20 (10) mm dla energetyki2. SZKICGŁÓWNE SEKCJE TECHNOLOGICZNEODKAMIENIANIE UROBKUPRZYGOTOWANIE NADAWY200 – 20 (10) mm i 20 (10) – 0 mmWZBOGACANIE W CIECZY CIĘśKIEJ200 – 20 (10) mmWARIANT 12-produktoweWARIANT 23-produktoweWZBOGACANIE W OŚRODKU WODNYM20 (10) – 0,5 mm lub 20 (10) – 6 (3) mmWARIANT 12-produktoweFLOTACJA< 0,5 mmOBIEG WODNO-MUŁOWYZAŁADUNEKWARIANT 23-produktowe

3. OPIS TECHNOLOGII

Charakterystyka stanu obecnegoGórnictwo polskieDotychczasowy model kopalni <strong>węgla</strong> kamiennego zakładał krótkie powiązanie zakładuwydobywczego z przeróbką mechaniczną. W praktyce w ramach kaŜdej kopalni funkcjonuje tylkojeden zakład przeróbczy. Model taki wywarł wpływ na projektowanie i eksploatację zakładówprzeróbczych, a tym samym na ich stan. Przy braku dostatecznej pojemności zbiorników lubzwałów <strong>węgla</strong> surowego występują określone skutki tj. co jest charakterystyczne dla zakładówprzeróbczych węgli energetycznych• przestoje szybu wydobywczego przy dłuŜszej przerwie zakładu przeróbczego,• nierównomierne obciąŜenie głównych węzłów technologicznych,• brak moŜliwości efektywnego uśredniania i stabilizacji ilościowo – jakościowej nadawy, którazmienia się w rytm zmian warunków geologicznych i górniczych.Stąd teŜ we wszystkich prawie zakładach przeróbczych wzbogacających węgle energetycznenadawa w niewielkim stopniu jest uśredniana.Systemy maszynowe przeróbki <strong>węgla</strong> kamiennego są dostosowane do jego charakterystykitechnologicznej oraz do wymagań jakościowych odbiorców krajowych i zagranicznych.O wyborze danej metody i technologii wzbogacania, czyli technicznego wyposaŜenia zakładówprzeróbczych w maszyny i urządzenia decydują typy <strong>węgla</strong> i stopień zanieczyszczenia urobku.Ogólnie moŜna stwierdzić, Ŝe wyŜsze typy <strong>węgla</strong> kamiennego aktualnie wzbogacane są w szerszym<strong>zakresie</strong>, z wykorzystaniem nowocześniejszych maszyn.W Polsce obecnie funkcjonują 43 zakłady przeróbcze w 41 kopalniach. Typowymi (najbardziejrozpowszechnionymi) technologiami wzbogacania grawitacyjnego <strong>węgla</strong> w zakładach są separacjawe wzbogacalnikach z cieczą cięŜką (płuczkach ziarnowych) oraz <strong>wzbogacanie</strong> w osadzarkachwodnych (płuczkach miałowych). W sumie w 42 zakładach przeróbczych pracują płuczki ziarnoweróŜnego typu, które wzbogacają węgiel powyŜej (10) 20 mm. Wszystkie zakłady przeróbcze zwyjątkiem jednego (Pokój) wyposaŜone są w róŜne płuczki miałowe o <strong>zakresie</strong> wzbogacania <strong>węgla</strong>od 0,1 (0,5) lub (3) do (10) 20 mm.Do wzbogacania drobniejszych klas <strong>węgla</strong> stosuje się inne metody, które mogą być czasamitańsze. Takie <strong>wzbogacanie</strong> prowadzi się w:- hydrocyklonach (7 zakładów),- cyklonach z cieczą cięŜką (3 zakłady),- wzbogacalnikach spiralnych (7 zakładów),

- flotownikach (tu <strong>wzbogacanie</strong> flotacyjne jest poza omawianym tematem).W zakładach przeróbczych węgli energetycznych moŜna wyróŜnić podstawowy systemtechnologiczny PME1, w którym wzbogacana jest tylko klasa ziarnowa 200 – 20 mm w cieczycięŜkiej, udoskonalony system technologiczny PME2, który przewiduje <strong>wzbogacanie</strong> klasyziarnowej 200 – 20 mm w cieczy cięŜkiej i klasy 20 – 0,1 mm w ośrodku wodnym orazzmodernizowany system technologiczny PME3, w którym następuje <strong>wzbogacanie</strong> <strong>węgla</strong> w <strong>pełnym</strong><strong>zakresie</strong> <strong>uziarnienia</strong>: w cieczy cięŜkiej klasy 200 - 20 mm, w ośrodku wodnym klasy 20 – 0,5 mm iw procesie flotacji klasy 0,5 – 0 mm.Wymienione wyŜej systemy technologiczne są stosowane w następującej liczbie zakładów:- <strong>wzbogacanie</strong> <strong>węgla</strong> o uziarnieniu powyŜej 20 (10) mm (PME1) – 11 zakładów;- <strong>wzbogacanie</strong> <strong>węgla</strong> o uziarnieniu powyŜej 0,1 mm(PME2) – 16 zakładów;- <strong>wzbogacanie</strong> <strong>węgla</strong> o <strong>pełnym</strong> <strong>zakresie</strong> <strong>uziarnienia</strong> (PME3) – 8 zakładów;Węgiel o uziarnieniu > 20 mm jest wzbogacany we wszystkich stosowanych systemach. Miaływęgli koksowych wzbogacane są w całości, natomiast miały węgli energetycznych w ograniczonejilości. Ogółem wzbogaca się ok. 50 % produkowanych miałów.Około 85 % podstawowego wyposaŜenia zakładów przeróbki mechanicznej <strong>węgla</strong> kamiennegostanowią maszyny i urządzenia produkcji krajowej. NaleŜy tu jednak zaznaczyć, Ŝe wuruchomionych w ostatnich latach zakładach wzbogacania węgli energetycznych maszyny iurządzenia z importu stosowane są w większym procencie, a w samych procesach klasyfikacjiwstępnej i wzbogacania stanowią one ok. 20 % ogólnej ilości.Górnictwo światoweSposób eksploatacji <strong>węgla</strong> kamiennego za granicą obejmuje zarówno eksploatację poziemną wkopalniach głębinowych (Niemcy, Anglia, USA, RPA, Rosja, Chiny, Indie, Kolumbia, Wietnam,Rosja, Czechy, Ukraina i inne) jak i eksploatację metodą odkrywkową ( Australia, USA, RPA,Kolumbia, Indie, Chiny, Wietnam, Kanada, Rosja i inne).W przypadku eksploatacji metodą odkrywkową urobek charakteryzuje się duŜym wychodem klasgrubych i stosunkowo niewielkim zanieczyszczeniem „skałą płonną”, zróŜnicowana jest natomiastzawartość siarki i popiołu. Przykładowo węgle z Indonezji czy Rosji charakteryzują się niskązawartością siarki, w przeciwieństwie do węgli z odkrywek amerykańskich(środkowo-wschodniaczęść zagłębia), które cechują się dość znaczną zawartością siarki i popiołu.Procesy przeróbcze w poszczególnych krajach scharakteryzować najogólniej moŜna następująco:- Australia: w zakładach przeróbczych dominuje separacja z cieczą cięŜką; (50-60%) to

separatory statyczne oraz cyklony; węgle ziarn drobnych wzbogacane są w koncentratorachspiralnych oraz teeter-bed separators (separatory grawitacyjne),- Ciny: wzbogaca się generalnie mniej niŜ 30% wydobytego <strong>węgla</strong>,- Indie: przygotowanie <strong>węgla</strong> jest stosowane głównie dla węgli koksujących (20% ogółuprodukcji); węgiel wzbogacany jest systemem TISCO – dwustopniowy system cyklonów zcieczą cięŜką dla węgli grubych oraz flotacja pianowa dla <strong>węgla</strong> drobnego; ogólniedominują osadzarki (ze względu na koszty),- RPA: węgle charakteryzują się niską zawartością siarki (< 1%), dla potrzeb lokalnychwęgiel o duŜej zawartości popiołu (40% popiołu); wzbogacane są w duŜych cyklonach zcieczą cięŜką; węgle drobne wzbogacane są w koncentratorach spiralnych oraz (nowsze) wcyklonach z cieczą cięŜką; część <strong>węgla</strong> jest flotowana (pomimo, Ŝe twierdzono, Ŝe nienadaje się on do flotacji) – głównie kolumny turboflotacyjne,- USA: długa tradycja we wzbogacaniu <strong>węgla</strong>; magnetyczne, elektrostatyczne oraz chemiczneodsiarczanie <strong>węgla</strong>; rezygnuje się z osadzarek i stałych separatorów z cieczą cięŜką; stosujesię systemy cyklonów z cieczą cięŜką; dla drobnych węgli – flotacja pianowa, koncentratoryspiralne oraz flotacja kolumnowa,- Wielka Brytania: najbardziej oszczędna i efektywna działalność w <strong>zakresie</strong> <strong>węgla</strong> w Europie(3200 ton na osobę zatrudnioną w kopalni w ciągu roku); częściowe oczyszczanie – usuwasię drobne frakcje na sitach, które są następnie dodawane do grubszych wzbogaconych;zuŜycie miałów.Procesy przeróbcze są w wysokim stopniu zautomatyzowane i monitorowane.1. Ewolucja od stanu obecnego technologii wzbogacania <strong>węgla</strong> do roku 2020Jak wykazał dokonany przegląd stanu technologii wzbogacania <strong>węgla</strong> w górnictwie polskim izagranicznym polskie zakłady przeróbki mechanicznej charakteryzuje zróŜnicowany poziom rozwojutechnologicznego. W niektórych zakładach polskich poziom ten jest wysoki. Wzbogacanie <strong>węgla</strong>energetycznego w <strong>pełnym</strong> <strong>zakresie</strong> prowadzone jest w ośmiu na trzydzieści pięć zakładów przeróbki.Przewiduje się, Ŝe do 2020 r wszystkie zakłady przeróbki będą wzbogacały węgiel energetyczny w<strong>pełnym</strong> <strong>zakresie</strong>, przy czym do 2012 roku będzie to 24 zakłady.Ogólnie oczekiwany rozwój w technologiach przeróbki <strong>węgla</strong> i zmiany warunków pracy w zakładachprzeróbczych do 2020 r przedstawić moŜna w sposób następujący:A. W <strong>zakresie</strong> technologii przeróbczych:

1. modernizacja zakładów przeróbki pracujących w technologii PME2 (16 zakładów) do poziomuzakładów pracujących w technologii PME3,2. modernizacja zakładów przeróbki pracujących w technologii PME1 (11 zakładów) do poziomuzakładów pracujących w technologii PME3,3. lokalizacja stanowisk odkamieniania urobku na dole kopalni (przewidywane w 20 zakładach),4. pełna automatyzacja sekcji technologicznych,5. automatyzacja kompletnych procesów przeróbczych,6. modernizacja sekcji technologicznych, metod i środków do poziomu technicznego, uwaŜanegoobecnie za najwyŜszy w polskich i zagranicznych zakładach przeróbki,7. modernizacja procesów technologicznych, maszyn i urządzeń pod kątem poprawy warunków iśrodowiska pracy (ograniczenie emisji hałasu, wibracji, pylenia itp.).B. W <strong>zakresie</strong> środowiska i warunków pracy w zakładach przeróbki:1. zmniejszenie poziomu hałasu na stanowiskach pracy,2. eliminacja zagroŜeń pyłowych i gazowych,W skali czasowej oczekiwane zmiany w <strong>zakresie</strong> technologii przeróbki <strong>węgla</strong> i warunków pracy iprzedstawić w postaci harmonogramu jak na poniŜszym rysunku.Harmonogram rozwoju technologii przeróbki <strong>węgla</strong> i zmian warunków pracy w zakładach przeróbkiZadaniaA.1A.2A.3A.4A.5A.6A.7B.1B.2Lata2008 2009 2010 2011 2012 2013 2014 2015 2016 2017 2018 2019 2020

Czynniki warunkujące rozwója) nakłady finansowePodstawowym czynnikiem warunkującym rozwój technologii przeróbczych są nakłady finansowe. Brakśrodków finansowych moŜe być czynnikiem powaŜnie utrudniającym, bądź wręcz uniemoŜliwiającymrozwój technologii. Nakładów finansowych wymagają bowiem zabiegi projektowe, zakup maszyn iurządzeń oraz same badania nad nowymi i udoskonalonymi rozwiązaniami. NaleŜy więc dokonaćwielowariantowego bilansu potrzeb i kosztów ich realizacji. Niektóre z rozwiązań są bowiem zpowodzeniem stosowane w górnictwie światowym i mogą być wprost przeniesione do polskichzakładów, przy określonych nakładach finansowych, w których wkalkulowany jest koszt hightechnology i koszty wykonania niezbędnych urządzeń. Alternatywą takiego rozwiązania jest wykonaniebadań prowadzące do własnych, oryginalnych rozwiązań, czego rezultatem są niŜsze koszty okresówpóźniejszych, związane z modernizacją i odtworzeniem parku maszynowego, lecz wydłuŜony jest czasoczekiwania na wprowadzenie rozwiązania.b) warunki lokalizacjiIstotnym czynnikiem warunkującym rozwój opisywanej technologii wzbogacania <strong>węgla</strong> w <strong>pełnym</strong><strong>zakresie</strong> <strong>uziarnienia</strong> są warunki lokalizacji. Szereg bowiem zakładów przeróbczych zlokalizowana jestw wielopiętrowych budynkach, które zbudowane zostały na miarę potrzeb i wymogów technologii latminionych. Z tego względu ich powierzchnia i kubatura oraz nośność ścian i stropów jest ograniczona.Zmiana technologii w tak ograniczonych warunkach jest bardzo trudna, jeŜeli wręcz nie niemoŜliwa.Warunek więc lokalizacji technologii, szczególnie w odniesieniu do 11 zakładów przeróbki,prowadzących <strong>wzbogacanie</strong> <strong>węgla</strong> o uziarnieniu powyŜej (10) 20 mm(w technologii PME1), gdziewymagana będzie dobudowa szeregu ogniw procesu technologicznego, jest niezwykle istotny.3. Odniesienie do kryteriów ogólnych i szczegółowych BezpieczeństwoDzięki zastosowanym systemom zabezpieczeń, sterowania i zasilania zastosowanym w technologiiPME3 zapewniony zostanie najwyŜszy stopień bezpieczeństwa. Wysoki stopień automatyzacjieliminował będzie pracowników obsługi ze stref zagroŜeń.Wprowadzane modernizacje maszyn i urządzeń, których celem jest ograniczenie poziomu hałasu

emitowanego na stanowiskach roboczych zapewnią wysoki komfort pracy pracownikom obsługi. Samezabiegi modernizacyjne maszyn i urządzeń, lokalizacja ekranów i zapór dźwiękochłonnych niewystarczą jednak do skutecznej i przynoszącej efekty walki z hałasem. Potrzebne są zarówno badaniaidentyfikujące stan aktualny jak i stosowanie aktywnych sposobów redukcji, przez stosowanieodpowiednich źródeł kompensujących hałasu. Komfort ten, w przypadku hałasu ma bezpośrednieprzełoŜenia na wypadkowość, poniewaŜ środowisko wysokiego poziomu hałasu sprzyja szybkiemuzmęczeniu, kłopotom z koncentracją, obniŜeniu sprawności psycho-motorycznej pracownika. Innymzagadnieniem jest bezpieczeństwo realizacji zadań produkcyjnych. Wysoki poziom techniczny maszyn iurządzeń stosowanych w technologiach PME3, wysoki poziom automatyzacji procesów i ichdiagnostyki gwarantuje bezpieczną pracę.Zmiany wprowadzane w systemach dyspozytorskich (związanych z prowadzeniem ruchu zakładuprzeróbczego) powodują wyeliminowanie załogi ze stanowisk pracy naraŜonych na szczególnezagroŜenie zdrowia, a co za tym idzie równieŜ powoduje podniesienie poziomu bezpieczeństwa Ochrona środowiskaOpisywana technologia wzbogacania <strong>węgla</strong> o <strong>pełnym</strong> <strong>zakresie</strong> <strong>uziarnienia</strong> powoduje, Ŝe jakość miałuwęglowego kierowanego do energetyki zawodowej przy wartości opałowej w granicach 23 GJ/t orazśredniej procentowej zawartości siarki całkowitej < 0,6(0,8) % wpływa na zmniejszoną emisję CO 2 iSO 2 do atmosfery. Jest to zdecydowana i bardzo waŜna zaleta technologii.Ponadto proponowane rozwiązanie wstępnego wzbogacania w podziemiach kopalni (odkamienianiaurobku) sprawia, Ŝe znaczna część kamienia byłaby lokowana w podziemnych wyrobiskach górniczych,co w przypadku skał o właściwościach dyskwalifikujących je do inŜynierskiego wykorzystania napowierzchni, ograniczy ilość odpadów lokowanych na składowiskach.Zmiany wprowadzane w systemach dyspozytorskich nie mają bezpośredniego wpływu na ochronęśrodowiska. Pośrednio natomiast wpływ ten wynika z poprawy nadzoru nad ogólnym stanemzakładu przeróbczego oraz jego poszczególnych elementów, które mogłyby oddziaływać naśrodowisko poprzez zatrucie wód, zanieczyszczeniu atmosfery, hałas itp. ZrównowaŜony rozwójPrzewidywane rozwiązania technologii PME3 wykazują cechy istotne w zrównowaŜonym rozwojuprzez stosowanie najnowszych technik i technologii we wszystkich zakresach budowy układu

technologicznego. Dotyczy to w pierwszej kolejności sterowania ze względu na stosowanie w układachnajnowszej techniki, systemowych przyrządów pomiarowych, urządzeń automatyki przemysłowej zzakresu high technology. Najnowsze rozwiązania technologiczne wykorzystane będą równieŜ wukładach elektro-energetycznego zasilania systemów przeróbczych. Najnowsze technologie znajdą teŜzastosowanie w wykonywanych maszynach i urządzeniach przeróbczych zlokalizowanych wposzczególnych węzłach układów technologicznych. SkutecznośćSkuteczność technologii naleŜy rozpatrywać w aspekcie zapewnienia <strong>węgla</strong> o określonej, wysokiejjakości. Jest to warunkowane moŜliwościami, jakie stwarza proponowana technologia oraz maszyny iurządzenia w technologii tej stosowane.Wprowadzenie jednolitego systemu dyspozytorskiego zbudowanego w oparciu o systemy cyfrowepracujące na systemach teletransmisji cyfrowej znacznie zwiększa skuteczność zarządzaniazakładem przeróbczym, szerokopasmowa telewizja przemysłowa oraz systemy nadzoru i kontroli sąpodstawowymi elementami pozwalającymi na scentralizowane i jednoznaczne podejmowaniedecyzji. EfektywnośćOcenę efektywności naleŜy wykonać dla kaŜdego z modernizowanych zakładów osobno. Zakresbowiem zmian i prac modernizacyjnych, prowadzących do uzyskania załoŜonych przeobraŜeńtechnologicznych zakładów, jest róŜny i zaleŜny od aktualnego ich poziomu technicznego oraztechnologicznego. Zapotrzebowanie na produktZapotrzebowanie na zdefiniowany produkt jest istotnym czynnikiem inspirującym zmiany technologiiprzeróbczych <strong>węgla</strong>. Dokładne zdefiniowanie zapotrzebowania decydowało będzie o koniecznej dopozyskania jakości produktu. Inny bowiem produkt zakładu przeróbczego jest wsadem do tradycyjnegokotła elektrowni węglowej, inny do kotła z łoŜem fluidalnym a jeszcze innym dla technologii blokugazowo-parowego ze zintegrowanym zgazowaniem <strong>węgla</strong>.Potrzeby na określone produkty zakładu przeróbczego powinny być sprecyzowane na podstawiezapotrzebowania energetyki, jako głównego odbiorcy <strong>węgla</strong>.

C. Podstawowe parametry produktu technologii1 Wzbogacane klasy ziarnowe 200 – 20 mm, 20 – 0,5 i 0,5 – 0 mm2 Technologia wzbogacania Klasy 200 - 20 mm w cieczy cięŜkiej, klasy 20 – 0,5 mm wosadzarkach wodnych pulsacyjnych, klasy 0,5 – 0 mm weflotownikach3 Sortymenty Kostka, Orzech, Groszek, Miał4 Paliwo dla energetyki Mieszanka miału i mułu5 Wartość opałowa miałów 23 MJ/kg6 Zawartość siarki < 0,6(0,8) %D. Kierunki prac badawczo-rozwojowych gwarantujących rozwój technologii1. Wykonanie analiz techniczno-ekonomicznych technologii wzbogacania <strong>węgla</strong> w <strong>pełnym</strong><strong>zakresie</strong> <strong>uziarnienia</strong>, kosztów eksploatacji i nakładów inwestycyjnych.2. Wykonanie opracowań poprawy i stabilizacji charakterystyki ilościowo-jakościowej urobkuwęglowego kierowanego do zakładu przeróbczego z uwzględnieniem procesu deshaling’u,3. Opracowanie poszerzonych kryteriów oceny własności przeróbczych urobku surowego jakopodstawa dla ustalenia optymalnego schematu badań technologicznych, ze względu naminimalizację szkodliwych zanieczyszczeń w paliwie kierowanym do energetyki.4. Opracowanie nowych metod, procesów i środków chemicznych dla intensyfikacji odwadnianiawęgli drobnych i najdrobniejszych.5. Opracowanie receptury doboru wody do procesów przeróbczych w aspekcie odwadniania węgli,flotacji mułów i minimalizacji zawartości chloru w produktach węglowych, matematyczneujęcie jakości wody.6. Opracowanie nowych środków chemicznych o własnościach hydrofobizujących i opracowanieskładu chemicznego odczynników dla głębokiej flotacji mułów celem uzyskania koncentratówflotacyjnych o wysokiej koncentracji części stałych.7. Opracowanie nowych rozwiązań konstrukcyjnych maszyny osadzarek pulsacyjnych (takich jak

urządzenia odbioru produktów, zawory powietrza roboczego) oraz opracowania algorytmówsterowania czynnikami pracy dotyczących zwłaszcza wielokrotnego podrzutu wzbogacanego<strong>węgla</strong>.8. Opracowanie programów likwidacji zagroŜeń występujących w zakładach przeróbki.9. Opracowanie koncepcji nowoczesnego systemu monitorowania i automatycznej regulacjiparametrów jakościowo-ilościowych cieczy zawiesinowej we wzbogacalnikach DISA w oparciuo pomiar zawartości błędnego obciąŜnika - w aspekcie konieczności przemysłowego wdroŜeniakompleksowego systemu sterowania procesem produkcji <strong>węgla</strong> w węzłach technologicznychwzbogacalników zawiesinowych. Spodziewane efekty zastosowania systemu sterowania pracąwzbogacalnika DISA:- polepszenie parametrów jakościowych wzbogaconego surowca,- zmniejszone koszty produkcji poprzez oszczędności w zuŜyciu magnetytu,- zmniejszenie ilości godzin przestoju i awarii,- efektywniejsze zuŜycie obciąŜnika poprzez optymalne dozowanie magnetytu,- bezobsługowa praca węzła technologicznego produkcji <strong>węgla</strong>.