Schweissen und Schneiden 2009

Schweissen und Schneiden 2009

Schweissen und Schneiden 2009

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Virtual Welding<br />

Mit dem Simulator zur pefekten Naht<br />

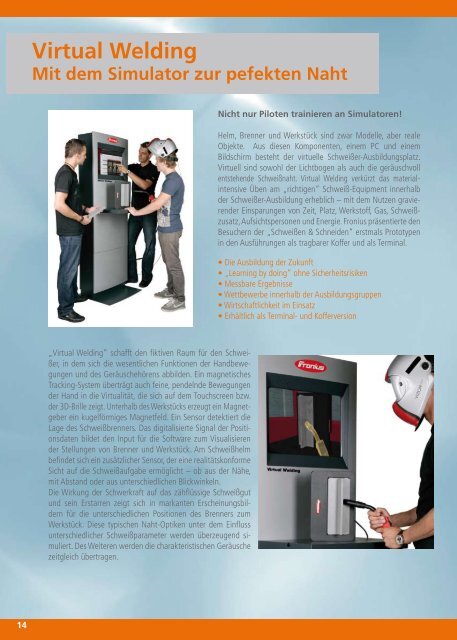

Nicht nur Piloten trainieren an Simulatoren!<br />

Helm, Brenner <strong>und</strong> Werkstück sind zwar Modelle, aber reale<br />

Objekte. Aus diesen Komponenten, einem PC <strong>und</strong> einem<br />

Bildschirm besteht der virtuelle Schweißer-Ausbildungsplatz.<br />

Virtuell sind sowohl der Lichtbogen als auch die geräuschvoll<br />

entstehende Schweißnaht. Virtual Welding verkürzt das materialintensive<br />

Üben am „richtigen“ Schweiß-Equipment innerhalb<br />

der Schweißer-Ausbildung erheblich – mit dem Nutzen gravierender<br />

Einsparungen von Zeit, Platz, Werkstoff, Gas, Schweißzusatz,<br />

Aufsichtspersonen <strong>und</strong> Energie. Fronius präsentierte den<br />

Besuchern der „Schweißen & <strong>Schneiden</strong>“ erstmals Prototypen<br />

in den Ausführungen als tragbarer Koffer <strong>und</strong> als Terminal.<br />

• Die Ausbildung der Zukunft<br />

• „Learning by doing“ ohne Sicherheitsrisiken<br />

• Messbare Ergebnisse<br />

• Wettbewerbe innerhalb der Ausbildungsgruppen<br />

• Wirtschaftlichkeit im Einsatz<br />

• Erhältlich als Terminal- <strong>und</strong> Kofferversion<br />

„Virtual Welding“ schafft den fiktiven Raum für den Schweißer,<br />

in dem sich die wesentlichen Funktionen der Handbewegungen<br />

<strong>und</strong> des Geräuschehörens abbilden. Ein magnetisches<br />

Tracking-System überträgt auch feine, pendelnde Bewegungen<br />

der Hand in die Virtualität, die sich auf dem Touchscreen bzw.<br />

der 3D-Brille zeigt. Unterhalb des Werkstücks erzeugt ein Magnetgeber<br />

ein kugelförmiges Magnetfeld. Ein Sensor detektiert die<br />

Lage des Schweißbrenners. Das digitalisierte Signal der Positionsdaten<br />

bildet den Input für die Software zum Visualisieren<br />

der Stellungen von Brenner <strong>und</strong> Werkstück. Am Schweißhelm<br />

befindet sich ein zusätzlicher Sensor, der eine realitätskonforme<br />

Sicht auf die Schweißaufgabe ermöglicht – ob aus der Nähe,<br />

mit Abstand oder aus unterschiedlichen Blickwinkeln.<br />

Die Wirkung der Schwerkraft auf das zähflüssige Schweißgut<br />

<strong>und</strong> sein Erstarren zeigt sich in markanten Erscheinungsbildern<br />

für die unterschiedlichen Positionen des Brenners zum<br />

Werkstück. Diese typischen Naht-Optiken unter dem Einfluss<br />

unterschiedlicher Schweißparameter werden überzeugend simuliert.<br />

Des Weiteren werden die charakteristischen Geräusche<br />

zeitgleich übertragen.<br />

14