Interzinc® 22 - H & S Beschichtungssysteme

Interzinc® 22 - H & S Beschichtungssysteme

Interzinc® 22 - H & S Beschichtungssysteme

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

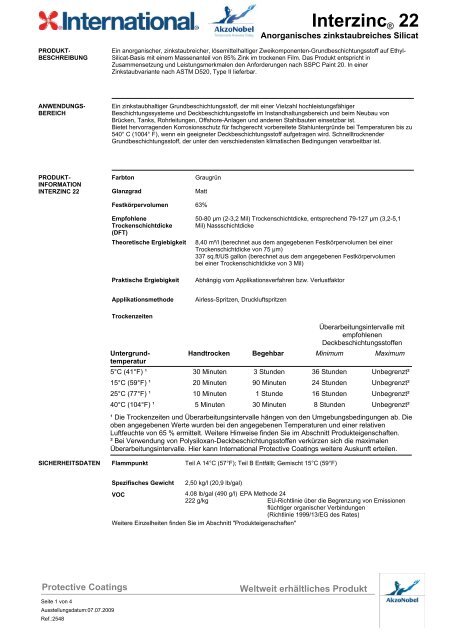

Interzinc ® <strong>22</strong>Anorganisches zinkstaubreiches SilicatPRODUKT-BESCHREIBUNGEin anorganischer, zinkstaubreicher, lösemittelhaltiger Zweikomponenten-Grundbeschichtungsstoff auf Ethyl-Silicat-Basis mit einem Massenanteil von 85% Zink im trockenen Film. Das Produkt entspricht inZusammensetzung und Leistungsmerkmalen den Anforderungen nach SSPC Paint 20. In einerZinkstaubvariante nach ASTM D520, Type II lieferbar.ANWENDUNGS-BEREICHEin zinkstaubhaltiger Grundbeschichtungsstoff, der mit einer Vielzahl hochleistungsfähiger<strong>Beschichtungssysteme</strong> und Deckbeschichtungsstoffe im Instandhaltungsbereich und beim Neubau vonBrücken, Tanks, Rohrleitungen, Offshore-Anlagen und anderen Stahlbauten einsetzbar ist.Bietet hervorragenden Korrosionsschutz für fachgerecht vorbereitete Stahluntergründe bei Temperaturen bis zu540° C (1004° F), wenn ein geeigneter Deckbeschichtungsstoff aufgetragen wird. SchnelltrocknenderGrundbeschichtungsstoff, der unter den verschiedensten klimatischen Bedingungen verarbeitbar ist.PRODUKT-INFORMATIONINTERZINC <strong>22</strong>FarbtonGlanzgradFestkörpervolumenEmpfohleneTrockenschichtdicke(DFT)Theoretische ErgiebigkeitPraktische ErgiebigkeitGraugrünMatt63%50-80 µm (2-3,2 Mil) Trockenschichtdicke, entsprechend 79-127 µm (3,2-5,1Mil) Nassschichtdicke8,40 m²/l (berechnet aus dem angegebenen Festkörpervolumen bei einerTrockenschichtdicke von 75 µm)337 sq.ft/US gallon (berechnet aus dem angegebenen Festkörpervolumenbei einer Trockenschichtdicke von 3 Mil)Abhängig vom Applikationsverfahren bzw. VerlustfaktorApplikationsmethodeAirless-Spritzen, DruckluftspritzenTrockenzeitenUntergrundtemperaturÜberarbeitungsintervalle mitempfohlenenDeckbeschichtungsstoffenHandtrocken Begehbar Minimum Maximum5°C (41°F) ¹ 30 Minuten 3 Stunden 36 Stunden Unbegrenzt²15°C (59°F) ¹ 20 Minuten 90 Minuten 24 Stunden Unbegrenzt²25°C (77°F) ¹ 10 Minuten 1 Stunde 16 Stunden Unbegrenzt²40°C (104°F) ¹ 5 Minuten 30 Minuten 8 Stunden Unbegrenzt²¹ Die Trockenzeiten und Überarbeitungsintervalle hängen von den Umgebungsbedingungen ab. Dieoben angegebenen Werte wurden bei den angegebenen Temperaturen und einer relativenLuftfeuchte von 65 % ermittelt. Weitere Hinweise finden Sie im Abschnitt Produkteigenschaften.² Bei Verwendung von Polysiloxan-Deckbeschichtungsstoffen verkürzen sich die maximalenÜberarbeitungsintervalle. Hier kann International Protective Coatings weitere Auskunft erteilen.SICHERHEITSDATENFlammpunktTeil A 14°C (57°F); Teil B Entfällt; Gemischt 15°C (59°F)Spezifisches Gewicht2,50 kg/l (20,9 lb/gal)VOC4.08 lb/gal (490 g/l) EPA Methode 24<strong>22</strong>2 g/kg EU-Richtlinie über die Begrenzung von Emissionenflüchtiger organischer Verbindungen(Richtlinie 1999/13/EG des Rates)Weitere Einzelheiten finden Sie im Abschnitt "Produkteigenschaften"Protective CoatingsSeite 1 von 4Ausstellungsdatum:07.07.2009Ref.:2548Weltweit erhältliches Produkt

UNTERGRUND-VORBEHANDLUNGInterzinc ® <strong>22</strong>Anorganisches zinkstaubreiches SilicatSämtliche zu beschichtenden Oberflächen müssen sauber, trocken und frei von jeglichen Verunreinigungensein. Vor dem Aufbringen des Beschichtungsstoffes sind alle Oberflächen zu prüfen und gemäß ISO 8504:2000zu bearbeiten.Öl und Fett ist gemäß SSPC-SP1 durch Lösemittelreinigung zu entfernen.ReinigungsstrahlenReinigungsstrahlen auf Sa 2,5 (ISO 8501-1:2007) oder SSPC-SP6 (oder für optimale Eigenschaften auf SSPC-SP10). Falls zwischen dem Reinigungsstrahlen und dem Auftrag von Interzinc <strong>22</strong> eine Oxidation der Oberflächeerfolgte (Neurost), ist die Oberfläche erneut auf die angegebene optische Qualität zu strahlen.Beim Reinigungsstrahlen aufgetretene Oberflächenfehler sind auszuschleifen, zu verfüllen oder auffachgerechte Art zu behandeln.Es wird ein Oberflächenprofil von 40 -75 µm (1,5 -3,0 Mil) empfohlen.Stahlkonstruktionen mit einer FertigungsbeschichtungInterzinc <strong>22</strong> ist zum Aufbringen auf unbewitterte Stahlkonstruktionen geeignet, die mit einer intakten, frischenZinksilicat-Fertigungsbeschichtung beschichtet sind. Sind große Teile der Zinksilicat-Fertigungsbeschichtungbeschädigt oder sind beschädigte Stellen über die Beschichtung verteilt, oder ist es zu einer übermäßigenZinkkorrosion gekommen, dann ist ein Sweepstrahlen der gesamten Oberfläche erforderlich. AndereFertigungsbeschichtungen eignen sich nicht zum Überarbeiten und müssen durch Reinigungsstrahlen restlosentfernt werden. Schweißnähte und / oder geschädigte Bereiche sind bis zum Reinheitsgrad Sa 2½ (ISO 8501-1:2007) oder SSPC SP6 zu strahlen.Geschädigte Flächen/auszubessernde StellenAlle geschädigten Flächen sind wenn möglich auf SA 2,5 (ISO 8501-1:2007) oder SSPC-SP6 zu strahlen.Kleinere Flächen können jedoch auch mit maschinell angetriebenen Werkzeugen gemäß Pt3 (JSRA SPSS:1984) oder SSPC-SP11 vorbereitet werden, wenn sie nicht poliert sind. Die geschädigten Flächen können dannmit einem empfohlenen zinkstaubhaltigen Epoxidharz-Grundbeschichtungsstoff ausgebessert werden. SpezielleRatschläge hierzu erhalten Sie von International Protective Coatings.VERARBEITUNGMischungMischungsverhältnisTopfzeitInterzinc <strong>22</strong> wird in 2 Teilen geliefert, einem flüssigen Bindemittel (Teil A) und einerPulverkomponente (Teil B). Das Pulver (Teil B) mit einem elektrischen Rührgerät langsamin das flüssige Bindemittel (Teil A) einrühren.NICHT DIE FLÜSSIGKEIT ZUM PULVERGEBEN! Vor dem Auftrag Material filtern und während der Verarbeitung ständig rühren.Nach dem Mischen einer Einheit ist diese innerhalb der angegebenen Topfzeit zuverbrauchen.3.17 Teil(e) : 1.00 Teil(e) (Volumenteile)5°C (41°F) 15°C (59°F) 25°C (77°F) 40°C (104°F)12 Stunden 8 Stunden 4 Stunden 2 StundenAirless-SpritzenEmpfohlenDüsenbereich 0,38-0,53 mm (15-21 Tausendst.) Gesamt-Ausg.-Flüssigkeitsdruck an der Spritzdüse nicht unter 112kg/cm² (1593 psi)Drucktopf-VerfahrenEmpfohlen Pistole DeVilbiss MBC oder JGADruckl.-Kappe 704 oder 765Flüssigk.-Düse EPinselRolleVerdünnungGeeignet - Nur kleineFlächenNicht empfohlenInternational GTA803(International GTA415)Es kann ein typischer Wert von 25-50 µm (1,0-2,0 Mil)erzielt werden.Nicht stärker verdünnen als die örtlichenumweltspezifischen Vorschriften zulassen.ReinigerArbeitsunterbrechungReinigungInternational GTA803 oder International GTA415Material darf nicht in Schläuchen, Pistole oder Spritzgerät bleiben. Die gesamteAusrüstung mit International GTA803 gründlich durchspülen. Nach dem Mischen derFarbeinheiten sollten diese nicht wieder in geschlossenen Behältern weiter aufbewahrtwerden; nach längerer Unterbrechnung wird ein Fortsetzen mit frisch gemischtenEinheiten empfohlen.Unmittelbar nach Gebrauch die gesamte Ausrüstung mit International GTA803 reinigen.Es wird empfohlen, die Spritzausrüstung mehrmals im Laufe des Tages durchzuspülen.Die Häufigkeit der Reinigung hängt von der Spritzmenge, der Temperatur sowie dervergangenen Zeit, einschließlich möglicher Verzögerungen ab. Sämtliche überschüssigenMaterialien und leeren Behälter sind gemäß den örtlich geltenden Vorschriften/Gesetzenzu entsorgen.Seite 2 von 4

PRODUKTEIGEN -SCHAFTENInterzinc ® <strong>22</strong>Anorganisches zinkstaubreiches SilicatJe nach örtlich geltenden Vorschriften/Projektvorgaben ist Interzinc <strong>22</strong> in verschiedenen Zinkstaubvarianten mitgeringem Bleigehalt lieferbar. Bei einer Spezifikation nach ASTM D520 Type II ist die entsprechendeZinkstaubsorte einzusetzen. Weitere Informationen dazu erhalten Sie von International Protective Coatings.Vor dem Überarbeiten muss Interzinc <strong>22</strong> sauber, trocken und frei von löslichen Salzen undZinkkorrosionsprodukten sein. Zu hohe Schichtdicken und/oder übermäßig starker Auftrag können zurRissbildung führen. In einem solchen Fall muss die schadhafte Beschichtung vollständig durch Abstrahlenentfernt und das Originalsystem neu aufgetragen werden.Die Oberflächentemperatur muss stets mindestens 3°C (5°F) über dem Taupunkt liegen.Beim Aufbringen von Interzinc <strong>22</strong> in geschlossenen Räumen ist für eine ausreichende Be- und Entlüftung zusorgen.Die Mindestzeit bis zum Überarbeiten hängt von der relativen Luftfeuchtigkeit während des Härtens ab. Beieiner relativen Luftfeuchte unter 65% beträgt die Mindestzeit vor dem Überbeschichten 24 Stunden. Sie istinsgesamt abhängig von der Umgebungstemperatur und der relativen Luftfeuchte während der Applikation unddes Härtens.Soll das Produkt zur besseren Verarbeitung bei höheren Temperaturen (> 28°C (82°F)) verdünnt werden,empfehlen wir den Verdünner GTA803 von International..Vor dem Überarbeiten wird ein Lösemittelreibtest nach ASTM D4752 empfohlen. Ein Wert von 4 zeigt eine zumÜberarbeiten ausreichende Härtung an.Bei einer relativen Luftfeuchte unter 50% wird die Härtung stark verzögert. Durch Zuführung von Wasserdampfoder Versprühen von Wasser lässt sich die Feuchte in der Umgebung erhöhen. Alternativ kann sich der Zusatzeiner Beschleuniger-Lösung erforderlich machen. Bitte wenden Sie sich an International Protective Coatings,um weitere Hinweise hierzu zu erhalten.Zu hohe Schichtdicken und/oder übermäßig starker Auftrag können zur Rissbildung führen. In einem solchenFall ist die Beschichtung an den betroffenen Stellen vollständig durch Reinigungsstrahlen zu entfernen undentsprechend der Originalspezifikation neu aufzutragen.Trockenschichtdicken über 125 µm (5 Mil) sollten vermieden werden.Für den Einsatz bei hohen Temperaturen ist die Schichtdicke von Interzinc <strong>22</strong> auf 50 µm (2,0 Mil) zu begrenzen.Die Temperaturbeständigkeit von Interzinc <strong>22</strong> ohne Deckbeschichtung beträgt bei gleichbleibender, trockenerWärme 400°C (752°F). Mit Intertherm 50 als Deckbeschichtungsstoff kann das System bis zu einer Temperaturvon 540°C (1004°F) trockener Wärme belastet werden.Ohne eine aufgetragene Deckbeschichtung eignet sich Interzinc <strong>22</strong> nicht zum Einsatz unter sauren oderalkalischen Bedingungen oder für ständiges Eintauchen in Wasser.Dieses Produkt verfügt über die folgenden Spezifikationszulassungen:• SSPC Paint Specification No. 20 Type 1C• BS5493 (1977) : EP2A• Shell Specification 40.48.00.30 V1(g)• ASTM A490 Class B Slip Coefficient (Gleitwert)• BS4604 Friction Grip (Reibbeiwert)Hinweis: Die angegebenen VOC-Werte sind charakteristische Werte und dienen nur zur Orientierung.Schwankungen aufgrund von Farbtonunterschieden, normalen Fertigungstoleranzen und anderen Faktoren sindmöglich.Reaktive Zusätze mit niedrigem Molekulargewicht, die während der Trocknung bei Raumtemperatur in denLackfilm eingebunden werden, haben ebenfalls Einfluss auf die nach Methode 24 der amerikanischenUmweltschutzbehörde EPA bestimmten VOC-Werte.TYPISCHERSYSTEMAUFBAUMuss Interzinc <strong>22</strong> aufgrund einer zu niedrigen Trockenschichtdicke mit sich selbst überarbeitet werden, so darfdies nur auf einer frischen, nicht bewitterten Oberfläche erfolgen. Für eine gute Filmbildung ist eineMindesttrockenschichtdicke der neuen Schicht von 50 µm (2,0 Mil) notwendig. Vor der Überarbeitung mitempfohlenen Deckbeschichtungsstoffen ist sicherzustellen, dass Interzinc <strong>22</strong> vollständig ausgehärtet ist (sieheoben). Etwaige Abwitterungsprodukte wie Salze sind durch Abwaschen mit Wasser oder ggf. durch Abbürstenzu entfernenen. In einigen Fällen kann es notwendig sein, zur Verringerung/Vermeidung der Blasenbildungeinen Mist Coat/Sealer aufzutragen. Dies ist abhängig vom Alter der Interzinc <strong>22</strong>-Beschichtung, derOberflächenrauheit und den Umgebungsbedingungen während der Applikation und Härtung. Ein geeigneterEpoxidharz-Beschichtungsstoff zum Verschließen der Poren ist beispielsweise Intergard 269.Intercryl 530 Intergard 475HSIntercure 200 Interseal 670HSIntercure 420 Interfine 979Intergard 251 Intertherm 50Intergard 269 Intertherm 715In einigen Fällen kann der Auftrag eines ‚Mist Coat’ in einer entsprechenden Viskosität erforderlich sein, um dieBlasenbildung minimal zu halten. Dies hängt vom Alter von Interzinc <strong>22</strong>, der Oberflächenrauheit und denUmgebungsbedingungen während der Verarbeitung und Trocknung ab. Eine andere Möglichkeit besteht darin,zur Verringerung der Blasenbildung einen Epoxidharz-Sealer wie Intergard 269 einzusetzen.Informationen zu anderen geeigneten Deck- und Zwischenbeschichtungsstoffen erhalten Sie von InternationalProtective CoatingsSeite 3 von 4