SEDEX* - Foseco

SEDEX* - Foseco

SEDEX* - Foseco

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

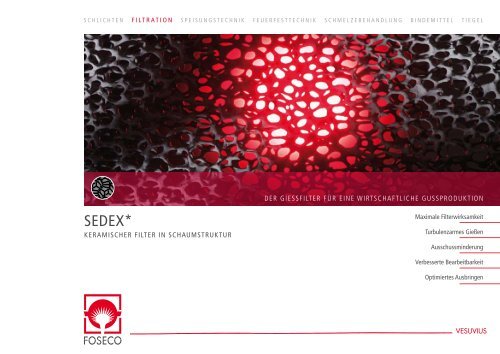

SCHLICHTEN FILTRATION SPEISUNGSTECHNIK FEUERFESTTECHNIK SCHMELZEBEHANDLUNG BINDEMITTEL TIEGELDER GIESSFILTER FÜR EINE WIRTSCHAFTLICHE GUSSPRODUKTION<strong>SEDEX*</strong>KERAMISCHER FILTER IN SCHAUMSTRUKTURMaximale FilterwirksamkeitTurbulenzarmes GießenAusschussminderungVerbesserte BearbeitbarkeitOptimiertes Ausbringen

SEDEX GießfilterMillionenfach bewährtVisionen wurden RealitätSEDEX Gießfilter werden seit mehr als 25 Jahrenin Gießereien eingesetzt. Die Filter und ihreAnwendungstechnik wurden im Laufe der Jahre inZusammenarbeit mit führenden Gießereien ständigverbessert. SEDEX Gießfilter sind ein Garant für dieHerstellung von kostengünstigen und prozesssicherenGussstücken. Deshalb sind sie heute Stand derTechnik und die am häufigsten verwendetenGießfilter weltweit. Ihr Marktanteil ist ein Zeichenihrer Leistungsfähigkeit. Erfolg schafft Vertrauen!Diesen Beweis tritt der SEDEX Gießfilter jeden Tagtausendfach auf der ganzen Welt an.Die Anwendung von SEDEX Gießfiltern bei derHerstellung von hochbeanspruchtem Gussgewährleistet, dass die vollen mechanischen unddynamischen Eigenschaften der Gusswerkstoffeprozesssicher erreicht werden. Die Anwendungkonventioneller Gießsysteme, selbst mitgroßen Schlackeläufen, reicht in der Regelnicht aus, um Schlacke und Reaktionsproduktesicher zurückzuhalten und somit die hohenQualitätsansprüche, die an diese Gussstücke gestelltwerden, zu erzielen.

Ein Gießsystem mit SEDEX Gießfiltern• kann in der Regel kurz und direkt sein• verringert den Kreislaufanteil• schafft mehr Platz auf der Modellplatte• senkt die Schmelzkosten pro Gusstraube• hält Metallverunreinigungen effektiv zurück• vermindert das Ausschussrisiko• erhöht die Prozess-Sicherheit• verbessert die pysikalischen Eigenschaften derGussstücke• ermöglicht eine gezielte GussfehleranalyseAnwendungstechnikFür <strong>Foseco</strong> ist es selbstverständlich, Sie durchfachliche Beratung sowie die Berechnung undAuslegung von Gießsystemen mit SEDEX Filternindividuell zu unterstützen. In Abhängigkeit von derProblemstellung besteht die Möglichkeit der• Metallografischen Untersuchung von Gussfehlern• Erarbeitung von Vorschlägen zur Auslegungvon Modellplatten mittels Formfüll- undErstarrungssimulation• Anwendungsberatung vor OrtAusgangslayoutAngestrebtes LayoutSimulation undOptimierung des LayoutsOptimierte Gießtraube

SEDEX GießfilterMaximale Filterwirksamkeit und StrömungsberuhigungHohe FiltereffektivitätDie hohe Wirksamkeit des SEDEX Gießfilters istdurch die Schaumstruktur bedingt. Fast 90% seinesVolumens besteht aus offenen, untereinanderverbundenen Poren. Aufgrund der vielen RichtungsundGeschwindigkeitsänderungen kommt dasdurchfließende Metall sehr intensiv mit derFilteroberfläche in Berührung.Die Form einer einzelnen Zelle hat annäherungsweisedie Gestalt eines Pentagondodekaeders.Dadurch werden sehr kleine nichtmetallischeEinschlüsse in den Schaumstrukturzellen desFilters abgelagert und nicht nur oberflächlich„abgekämmt“. Diesen Mechanismus bezeichnetman als Tiefenfiltration; er ist nur bei multidimensionalenStrukturen, wie bei SEDEXKeramikfiltern in Schaumstruktur, vorhanden.

Neben Sand werden durch die Struktur des Filtersauch Schlacken bzw. Reaktionsprodukte aus derMagnesiumbehandlung zurückgehalten.Ein oft unterschätzter aber ebenso wichtiger Vorteilvon Keramikfiltern in Schaumstruktur ist der Effektder Strömungsberuhigung. Dadurch kann dasMetall ruhig und gleichmäßig in den Formhohlraumeinströmen und ist vor Reoxidation, welche durchturbulente Strömungsverhältnisse verursacht werdenkann, geschützt.Die unten stehenden Bilder wurden mittels Echtzeit-Röntgentechnologie erstellt und zeigen dasEinströmverhalten in den Formhohlraum mit unterschiedlichenFiltermedien.Der rote Rahmen markiert die Filterposition.SandEinströmverhalten in den Formhohlraum mit extrudiertem SiebkörperEinströmverhalten in den Formhohlraum mit Keramikfilter in SchaumstrukturSilikatische SchlackenMagnesiumsulfid

GießfilterBerechnung des engsten Querschnitts und der FilterflächeBeim Arbeiten mit SEDEX Gießfiltern sollte in dreiSchritten vorgegangen werden:1. SchrittBerechnung von Gießsystemen mit FilternDas Füllen einer Form wird durch Gestalt undDimensionen des Gießsystems beeinflusst. Die Füllzeithängt von der Fläche des engsten Querschnitts ab.Bei den in der Praxis angewandten konventionellenSystemen ist dies meist der Anschnittsquerschnitt.Bei Gießsystemen mit SEDEX Gießfiltern ist dagegender Eingussdurchmesser in der Regel der engsteQuerschnitt. Eine Ausnahme von diesem Prinzipder Gießsystemgestaltung besteht, wenn anautomatischen Formanlagen mit einem universellenEingusszapfen gearbeitet wird. Dann liegt derberechnete engste Querschnitt am Lauf unmittelbarhinter dem Einguss.Um einen kontinuierlichen Fließvorgang imgesamten Formhohlraum zu gewährleisten, istes empfehlenswert, alle Läufe im Unterkasten zuplatzieren. Das bedeutet, dass alle Anschnitte imoberen Bereich der Läufe abgehen.Das Berechnen von Gießsystemen mit Filtern kanndurch eine kleine Umstellung der allgemeinenAnschnittgleichung recht einfach durchgeführt werden.Als Berechnungsgrundlage für die Bestimmung desengsten Querschnitts dient die Formel:S ES E: Eingussfläche [cm2]22.6 : KonstanteG : Gießgewicht [kg]: Geschwindigkeitsfaktor: Eisendichte [g/cm 3 ]t : Gießzeit [s]H : Effektive Druckhöhe [cm]

ng heighten the gating systemcessful in practice:ingate(s)1.2ogressive increase inw turbulence mouldal areas have to ben layout, the runnerrunner bars and theates required.Berechnung der effektiven DruckhöheFolgende Querschnittsabstufung hat sich bestensbewährt:Step 2Determine the SEDEX filter area, type, numberand porosity. The required filter area will beinfluenced by the following factors:■ The smallest cross-section in the gating system■ Filter capacity (kg/cm²)■ Poured weightDieses Querschnittverhältnis mit seiner schrittweisenErweiterung ermöglicht eine ruhige, turbulenzarmeFormfüllung. Die resultierenden Flächenquerschnittewerden dann für jede Modelleinrichtung auf dieindividuell benötigte Anzahl der Läufe und Anschnitteaufgeteilt.■ Level of metallurgical contamination■ In the case of ductile iron the treatment technique,%Mg alloy addition and the sulphur level beforetreatmentThe selected filter area can either be applied as asingle filter or in the case of a large area, a numberof smaller filters. In the latter case they should bepositioned as close as possible to the mould cavity sothat the maximum amount of inclusion material can2. SchrittBestimmung der SEDEX GießfilterDie erforderliche Filterfläche wird durch dienachfolgenden Faktoren bestimmt:be collected.Filtration capacity is influenced by many processvariables, therefore the above values should only beregarded as guidelines.Filter capacityEinguss Läufe Anschnitte1,0 : 1,1 : 1,2Iron Alloykg/cm• Berechneter 2engster Querschnitt• 0.5 - Durchflusskapazität 1.0NiResist, SiMo, D5Ductile[kg/cm²](Inmold)• 1.0 - Gießgewicht2.0 Ductile• 2.0 - Behandlungsverfahren4.0 Grey/Malleable• VerschmutzungsgradAccording to our application experience werecommend that for high alloyed ductile iron (e.g.NiResist or SiMo) a filter area which is 4 times asbig as the downsprue area. For ductile iron werecommend a ratio of Downsprue:Filter area of 1:3,for grey and malleable iron we recommend at leasta ratio of 1:2. These ratios ensure that the pouringtime is determined by the downsprue area and notby the filter.Für die festgelegte Filterfläche können entwederein einzelner Gießfilter, oder, bei größerer Fläche,mehrere kleinere Filter verwendet werden. Ist dasletztere der Fall, dann sollten sie möglichst nahe vordem Formhohlraum des späteren Gussstücks platziertwerden, um alle vorhandenen Verunreinigungen zuerfassen.Die Durchflusskapazität hängt von vielen Prozessfaktorenab, darum können hier nur Richtwertegenannt werden.Durchflusskapazität kg/cm 20.5 - 1.0WerkstoffNiResist, SiMo,Ductile (Inmold)1.0 - 2.0 GJS / GJV2.0 - 4.0 GJL / GJMErfahrungen bei der Anwendung haben gezeigt,dass bei hochlegierten Werkstoffen wie z.B.Ni-Resist oder SiMo die angeströmte Filterflächemindestens viermal so groß wie die Eingussflächesein muss. Bei Gusseisen mit Kugelgraphit solltedas Verhältnis Einguss: Filterfläche mindestens1:3, bzw. bei Gusseisen mit Lamellengraphit undTemperguss mindestens 1:2 betragen.

SEDEX GießfilterAuswahl der Porositäten und der FilterpositionEs wird empfohlen, in der Erprobungsphasedie Filterfläche großzügig zu bemessen. EineOptimierung der Filterfläche sollte zu einemspäteren Zeitpunkt vorgenommen werden.Die Filterporengröße ist im allgemeinen durch den zufilternden Werkstoff vorbestimmt. Für die WerkstoffeGusseisen mit Kugelgraphit, SiMo und NiResist, dieam stärksten mit Reaktionsprodukten belastet sind,wird in der Regel der grobe (10 ppi) SEDEX Gießfiltereingesetzt. In Sonderfällen kann auch eine feinerePore verwendet werden.Für Gusseisen mit Lamellengraphit, das mit wenigerReaktionsprodukten behaftet ist, sollte die mittlere(20 ppi) Porosität verwendet werden.Für Tempergusseisen, das am wenigsten mitReaktionsprodukten belastet ist und außerdemwegen der hohen Gießtemperaturen die bestenFließeigenschaften besitzt, kann die feine (30 ppi)Porosität eingesetzt werden.Der extrafeine Filter (40 ppi) wird überwiegendim Grauguss auf Formanlagen mit vertikalerFormteilung verwendet.

3. SchrittBestimmung der SEDEX GießfilterpositionDie Wirksamkeit der SEDEX Gießfilter ist in hohemMaße auch von ihrem korrekten Einbau abhängig.Für die Platzierung im Gießsystem ist im Laufe derJahre eine große Anzahl Filterpositionsmodelleentwickelt worden. Deshalb ist es unbedingt zuempfehlen, SEDEX Positionsmodelle zu verwenden,um eine korrekte Einbauweise sicherzustellen.Für die horizontale Formteilung stehen dreiunterschiedliche Filterpositionsmodelle zur Auswahl.Der Filter kann damit entweder horizontal, vertikaloder geneigt platziert werden:vertikalvertikalvertikalAuch für die vertikale Formteilung (DISAMATIC®Formanlagen) stehen mehrere Filterpositionsmodellezur Auswahl, die sich durch die Art ihrer Anwendungunterscheiden:1. Der Gießfilter wird mit der Hand im Eingusstrichterplatziert.2. Der Filter wird mit Hilfe eines automatischenKerneinlegers genau im Formballenpositioniert.horizontalgeneigthorizonal

SEDEX GießfilterFormen mit vertikaler TeilungVorteile von SEDEX Gießfiltern bei vertikalgeteilten Formen:• Vereinfachung der Gießsysteme• Verbesserte Kontrolle der Formfüllung• Reduzierung der Geschwindigkeit• Reduzierung der Turbulenzen• Verringerung von Oberflächenfehlern und Gasblasen• Verbesserte BearbeitbarkeitBei vertikaler Teilung gibt es einige zusätzlicheBesonderheiten, die bei der Berechnung undGestaltung der Gießsysteme unbedingt beachtetwerden müssen.Die Formen sind in drei unterschiedliche Typen zuunterteilen:1. Ein einzelner Formhohlraum2. Eine Ebene mit zwei oder mehr Formhohlräumen3. Zwei oder mehr Ebenen der FormhohlräumeNeben den drei verschiedenen Formtypen mussauch die Lage der Anschnitte bei der Gestaltungund Berechnung der Gießsysteme berücksichtigtwerden. Das bestmögliche Filtrationsergebnis wirderzielt, wenn die Lage des engsten, also deskontrollierenden (auch als “Choke” bezeichneten)Querschnitts so gestaltet wird, wie nachfolgendbeschrieben.Insgesamt ergeben sich aus den möglichen einzelnenKombinationen neun Varianten.

a] Anschnitt(e) von unten:Es kann ein eingusskontrolliertes Gießsystemverwendet werden, hinter dem Choke sollen dieLaufquerschnitte und Anschnittquerschnitte umjeweils 10% erweitert werden.b] Anschnitt(e) von der Seite:Der Choke ist unmittelbar vor den Anschnitten zuplatzieren, die Anschnittquerschnitte sollen 10%größer sein als der Choke-Querschnitt.c] Anschnitt(e) von oben:(Direktgießen durch Filterspeiser)Der Choke muss gleich dem Querschnitt der Anschnittesein, die Summe der Querschnitte vor dem Chokeist größer. Es handelt sich hierbei eigentlich umein konventionelles Gießsystem für die vertikaleFormteilung.Bei allen drei Anschnittvarianten muss der Chokegrundsätzlich hinter dem Filter platziert sein, umzu gewährleisten, dass er während der gesamtenGießzeit von flüssigem Metall umschlossen ist.Es ist sehr wichtig, dass die Filter in gestalterischeinwandfreien, effektiven Positionen im Formhohlraumplatziert werden. Die Filteraufnahmenmüssen so gestaltet sein, dass die Filter nicht ausdem Formballen herausfallen bzw. beim Ausblasendes Formhohlraumes nicht mit herausgeblasenwerden können.Bei dem Design des Gießsystems hat sich der Einbauzusätzlicher „Fließwiderstände“ bestens bewährt.Dadurch kann die Fließgeschwindigkeit reduziert unddie Formfüllung beruhigt werden. Ein Beispiel dafürzeigt das Gießsystem auf der rechten Seite.Bei spezifischen Problemen steht Ihnen unserProduktmanagement gerne beratend zur Seite.Gießsystemmit FilternTurbulente Formfüllung,daseinströmendeMetall trifft direktauf den FormballenGießsystem mitgeneigtem Einguss,Crossover und FilterWesentlichruhigeres Einströmen

SEDEX GießfilterPrüfung der ProduktmerkmaleQualitätsmanagement<strong>Foseco</strong> ist nach dem QualitätsmanagementsystemDIN ISO 9001:2008 und VDA 6.1 zertifiziert.Bei den Prüfungen der qualitätsrelevantenProduktmerkmale der SEDEX Gießfilter werdenalle Anforderungen und Nachweisführungen dieserNormen entsprechend erfüllt.Die wichtigsten Produktmerkmale sind:• Filterabmessungen• Filtergewicht• Kaltdruckfestigkeit• Gleichmäßige Porosität• Thermoschockbeständigkeit (Impingementtest)Die chargenweise Kontrolle von Prüffiltern inder eigenen Versuchsgießerei ist Bestandteilder Qualitätsprüfung. Die Gießfilter werden hiereiner weitaus höheren thermisch-physikalischenBelastung ausgesetzt als bei der praktischenAnwendung in der Gießerei. <strong>Foseco</strong> sichert damit diegeforderte Prozess-Sicherheit der Filtrationstechnikin den Gießereien. Hierfür wird eigens ein speziellesTestverfahren, der so genannte Impingementtest,angewandt.MaßkontrolleKaltdruckfestigkeitsprüfungImpingementtest05/2011 · re 750 de*FOSECO, das Logo und SEDEX sind Warenzeichen der Vesuvius Gruppe, registriert in bestimmten Ländern und unter Lizenz verwendet. Alle Rechte vorbehalten. Der Inhalt darf weder ganz nochauszugsweise ohne schriftliche Genehmigung des Inhabers des Urheberrechts reproduziert, gespeichert oder in irgendeiner Form oder auf irgendeine Weise weitergegeben werden, einschließlich Fotokopieund Aufzeichnung. Anträge auf Genehmigung sind an den Herausgeber unter genannter Adresse zu richten. Warnung: Eine unerlaubte Handlung in Bezug auf ein urheberrechtlich geschütztes Werk kannzu Schadenersatzansprüchen sowie strafrechtlicher Verfolgung führen.Alle hierin enthaltenen Aussagen, Hinweise und Daten sollen richtungsweisend sein. Wenn auch die Richtigkeit und Zuverlässigkeit im Hinblick auf die praktischen Erfahrungen des Herstellersangenommen werden, garantieren weder der Hersteller noch der Lizenzgeber noch der Verkäufer oder der Herausgeber, weder ausdrücklich noch stillschweigend, (1) ihre Richtigkeit/Zuverlässigkeit, (2)dass die Anwendung die Produkte keine Rechte Dritter verletzt, (3) dass für die Einhaltung örtlicher Gesetze keine weiteren Sicherheitsvorkehrungen erforderlich sind. Der Verkäufer ist nicht zur Vertretungoder zum Vertragsabschluss im Namen des Herstellers/Lizenzgebers ermächtigt. Alle Verkäufe des Herstellers/Verkäufers unterliegen deren Verkaufsbedingungen, erhältlich auf Anforderung.© <strong>Foseco</strong> International Limited 05/11.DEN GIESSEREIEN VERPFLICHTET<strong>Foseco</strong> Foundry DivisionVesuvius GmbHGelsenkirchener Straße 1046325 Borken, DeutschlandTelefon: +49 (0)2861 83-0Fax: +49 (0)2861 83 338www.foseco.de