6.2. Extrusión

6.2. Extrusión

6.2. Extrusión

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>6.2.</strong> <strong>Extrusión</strong><br />

<strong>6.2.</strong>0. Introducción<br />

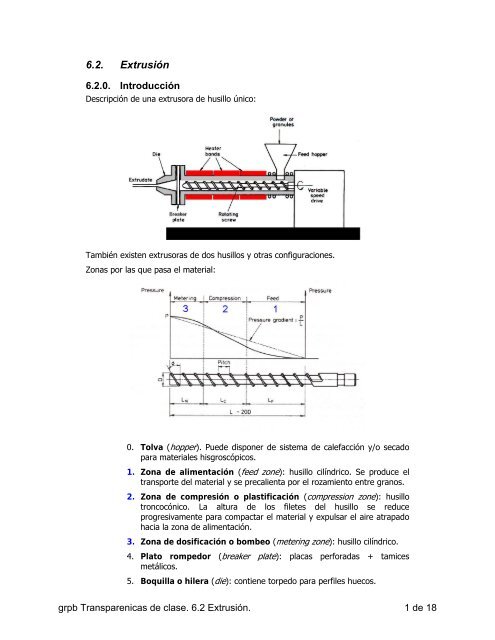

Descripción de una extrusora de husillo único:<br />

También existen extrusoras de dos husillos y otras configuraciones.<br />

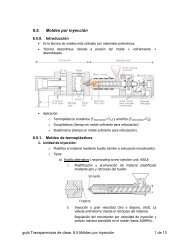

Zonas por las que pasa el material:<br />

0. Tolva (hopper). Puede disponer de sistema de calefacción y/o secado<br />

para materiales hisgroscópicos.<br />

1. Zona de alimentación (feed zone): husillo cilíndrico. Se produce el<br />

transporte del material y se precalienta por el rozamiento entre granos.<br />

2. Zona de compresión o plastificación (compression zone): husillo<br />

troncocónico. La altura de los filetes del husillo se reduce<br />

progresivamente para compactar el material y expulsar el aire atrapado<br />

hacia la zona de alimentación.<br />

3. Zona de dosificación o bombeo (metering zone): husillo cilíndrico.<br />

4. Plato rompedor (breaker plate): placas perforadas + tamices<br />

metálicos.<br />

5. Boquilla o hilera (die): contiene torpedo para perfiles huecos.<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 1 de 18

• El cilindro puede contener venteos para eliminar los productos gaseosos.<br />

• Típicamente: ~10 -1000 kg/h. Velocidad: ~50 – 150 rpm. Consumo: 0,1 – 0,2<br />

kwh/kg.<br />

• Regulación de la temperatura: con resistencias y/o circuitos de aceite.<br />

• Superficie interna del cilindro resistente a la corrosión y la abrasión: acero<br />

nitrurado o alto contenido en Cr.<br />

• Hay dos tipos de extrusoras de dos husillos:<br />

o Giro de los husillos en sentido contrario: mezcla esencialmente en la<br />

zona central del ocho. Menor calentamiento. Apropiadas para PVC.<br />

o Giro en el mismo sentido. Mayor cizalla y calentamiento. Apropiadas<br />

para poliolefinas.<br />

<strong>6.2.</strong>1. Principios de funcionamiento de las extrusoras monousillo:<br />

zona de bombeo<br />

• Modelo para el flujo en la zona de bombeo:<br />

o Análisis del canal entre los filetes del husillo:<br />

o Análisis del flujo en el canal entre los filetes del husillo (modelo de<br />

Placas Paralelas):<br />

a) Flujo de arrastre: fluido newtoniano sobre un sistema de<br />

referencia que se mueve con el husillo (en el cálculo: husillo fijo<br />

y cilindro rotando con velocidad angular constante).<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 2 de 18

V=Vcosϕ<br />

Z<br />

VWh Z D πDNWh Dcosϕ<br />

Q A = =<br />

, con N en r.p.m.<br />

2 120<br />

b) Flujo opuesto por diferencia de presión:<br />

3<br />

Wh D ∆p<br />

Q= P<br />

12η ZD<br />

c) Flujo resultante:<br />

, con N en r.p.m.<br />

πDNWh Dcosϕ 3<br />

Wh D ∆pK2<br />

D A P<br />

120 12η ZD<br />

1<br />

η<br />

Q =Q − Q = − = K N− ∆p<br />

K<br />

η<br />

2<br />

Q D=K1N−∆p grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 3 de 18

Perfil de velocidades (válido para fluido newtoniano):<br />

y<br />

v S (y) =<br />

h<br />

• Generalmente, ϕ=17,7º, ya que:<br />

D<br />

V<br />

Z<br />

(h<br />

−<br />

D<br />

2<br />

− y ) dp<br />

2η<br />

dz<br />

Velocidad de deformación en la pared del cilindro:<br />

⎛dv ⎞ V h ∆p πDNcosϕ h ∆p<br />

z Z D D<br />

γ& W = ⎜ ⎟ = − = − (*!)<br />

⎝ dy ⎠ h y h D 2η ZD 60hD 2η Z<br />

→<br />

D<br />

D<br />

o Para ese valor el paso ∏ coincide con el diámetro D.<br />

o En las zonas de alimentación y plastificación, el husillo trabaja<br />

transportando sólidos y para esa función el ángulo óptimo es ~17-20º.<br />

<strong>6.2.</strong>2. Efectos térmicos de la zona de compresión. Plastificación<br />

• Proceso de plastificación en la zona de compresión:<br />

o Se produce disminución progresiva de h.<br />

o Los mayores esfuerzos de rozamiento y cortantes se producen cerca de<br />

la superficie interna del cilindro (mayor gradiente de velocidades).<br />

o Plastificación por aumento de temperatura<br />

• Modelo de Tadmor. Sin tener en cuenta reducción de h.<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 4 de 18

Calentamiento<br />

del sólido de<br />

Ts a Tm<br />

o Velocidad del sólido en el canal:<br />

V<br />

SZ<br />

m&<br />

=<br />

ρ Wh<br />

s<br />

o Velocidad relativa entre sólido y cilindro (teorema del coseno):<br />

o Balance de masa:<br />

2 2<br />

1/2<br />

Vrel = (V + VSZ<br />

− 2V∙VSZcosϕ)<br />

ρ xv dz = ρ<br />

o Balance de energía:<br />

ρ<br />

S<br />

S<br />

v<br />

S<br />

Fusión<br />

del sólido<br />

(a Tm)<br />

S<br />

[c<br />

p<br />

(T<br />

m<br />

m<br />

V<br />

2<br />

X<br />

VX<br />

VS<br />

x<br />

δdz<br />

k<br />

‐ T ) + λ ] =<br />

s<br />

Calentamiento<br />

por conducción<br />

en líquido<br />

l<br />

(T<br />

W<br />

δ<br />

− T<br />

m<br />

δ<br />

) Vrel<br />

+ η<br />

2δ<br />

Generación<br />

de calor<br />

viscosa<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 5 de 18<br />

2

o De las dos ecuaciones anteriores, podemos obtener los valores de δ y<br />

vS:<br />

v<br />

S<br />

Φ =<br />

Φ<br />

= ,<br />

ρ x<br />

s<br />

V<br />

X<br />

ρ<br />

m<br />

[k<br />

2[c<br />

X m ρ V<br />

2Φ x<br />

δ =<br />

m<br />

p<br />

(T<br />

(T<br />

W<br />

m<br />

η<br />

− Tm<br />

) + V<br />

2<br />

‐ T ) + λ]<br />

s<br />

2<br />

rel<br />

o Fracción de sección sin fundir a lo largo del canal:<br />

x<br />

W<br />

⎛ Φz W ⎞<br />

= ⎜ ⎟<br />

⎜<br />

1 −<br />

⎟<br />

⎝ 2m&<br />

⎠<br />

2<br />

o Longitud de canal necesaria para plastificación completa (x=0):<br />

2m&<br />

Z ≥<br />

Φ W<br />

o Estudio del perfil de temperaturas en la capa de polímero fundido:<br />

Número adimensional de Brinkmann: relación entre generación<br />

de calor viscoso y transmisión por conducción:<br />

Br =<br />

k<br />

m<br />

ηVrel<br />

(T − T<br />

W<br />

2<br />

m<br />

)<br />

Mientras Br

<strong>6.2.</strong>3. Efecto de la restricción del flujo del fundido por la hilera<br />

o Caída de presión a lo largo de la hilera:<br />

o Considerando exclusivamente la hilera:<br />

Kʹ<br />

Q = Δp<br />

η<br />

W>>h<br />

D<br />

h<br />

WH<br />

Kʹ =<br />

12L<br />

R<br />

Kʹ<br />

8L<br />

π<br />

=<br />

4<br />

h<br />

3<br />

h<br />

γ& W<br />

=<br />

6Q<br />

2<br />

WH<br />

4Q<br />

& γ W = 3<br />

πR<br />

o En realidad, por la variación de la viscosidad en función de la presión y<br />

de la temperatura, la relación entre ∆p y Q no es lineal.<br />

o En realidad, las curvas no son rectas, puesto que la viscosidad varía con<br />

la presión, con la velocidad de deformación y con la temperatura.<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 7 de 18

<strong>6.2.</strong>4. Parámetros que determinan el punto de funcionamiento de<br />

las extrusoras<br />

Objetivo: maximizar caudal con la menor presión .<br />

a) Viscosidad del material: depende<br />

esencialmente de la velocidad de deformación<br />

y de la temperatura.<br />

Se trabaja a la mayor temperatura que<br />

garantiza que no hay degradación térmica.<br />

T habitual de trabajo: ver Tabla 6.3.<br />

PVC: 170-190ºC, η=1060-500 Pa·s.<br />

LDPE: 160-210ºC, η=100-50 Pa·s.<br />

PEEK: 360-400ºC, η=480-350 Pa·s.<br />

b) Velocidad de giro del husillo: determina el<br />

caudal y la presión.<br />

Se trabaja a la mayor velocidad que<br />

garantiza:<br />

• Que no hay degradación mecánica<br />

[disminución de MW por rotura de<br />

cadenas].<br />

• Que no se produce rotura del fundido<br />

(melt fracture).<br />

c) Geometría de la hilera:<br />

relación entre presión y caudal.<br />

determina la<br />

Se trabaja con el mayor diámetro Dh y<br />

menor longitud Lh., limitados por la aparcición<br />

de:<br />

• hinchamiento,<br />

• inestabilidades del flujo,<br />

• defectos superficiales.<br />

d) Geometría del husillo: Se consigue mayor<br />

caudal con mayor longitud de la zona de<br />

bombeo LD y con mayor altura de los filetes<br />

del husillo hD.<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 8 de 18

<strong>6.2.</strong>5. Flujo del fundido por la hilera. Boquillas<br />

• El material adquiere la forma (casi) definitiva en la hilera.<br />

o Hileras divergentes para la obtención de chapas (e>1mm), hojas<br />

(0,1

o Tipos de flujo:<br />

• Hinchamiento por recuperación viscoelástica. El tramo final recto de la hilera<br />

debe ser suficientemente largo para minimizarlo.<br />

• Se realiza un enfriamiento controlado del extruido. Se produce la cristalización<br />

en los materiales semicristalinos. Puede llevarse a cabo un estirado uni- o<br />

bidireccional que orienta las cristalitas y da lugar a una anisotropía que puede<br />

ser útil.<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 10 de 18

<strong>6.2.</strong>6. Defectos e inestabilidades del flujo<br />

1. Piel rugosa (shark skin): desde áspera y mate hasta pequeñas grietas.<br />

o Se achaca al aumento brusco de velocidad en la periferia del fundido al<br />

salir de la hilera.<br />

o Efecto aumenta cuanto más estrecha sea la distribución de pesos<br />

moleculares y cuanto mayor sea la viscosidad.<br />

o Soluciones:<br />

Aumento de la temperatura del material y reducción de la<br />

velocidad<br />

Empleo de lubricante externo<br />

Coextrusión de una piel de material con menor viscosidad<br />

(menor Mw).<br />

2. Rotura del fundido (melt fracture). Transparencias específicas.<br />

<strong>6.2.</strong>7. Efectos térmicos en la hilera<br />

• En la hilera se genera calor por efecto de la viscosidad.<br />

• Importancia de temperatura homogénea a la salida de hileras divergentes para<br />

obtener material homogéneo.<br />

• Números adimensionales:<br />

Número de Brinkman:<br />

Número de Cameron:<br />

2<br />

ηv<br />

Br = (~ generación calor/transmisión)<br />

k(T − T )<br />

W 0<br />

ρc<br />

kL<br />

Ca = (~ transmisión/almacenamiento)<br />

2<br />

p vR<br />

• En hileras de extrusión de filmes con Ca>>1 y Br

<strong>6.2.</strong>8. Enfriamiento y calibración del extruido<br />

• Conformación definitiva:<br />

o Estirado: velocidad de recogida superior a la de salida de la hilera.<br />

Tractores sin fin oruga (caterpillar) para extruidos rígidos.<br />

Enrollado en rodillos para extruidos flexibles.<br />

o Frotamiento con superficie metálica: calibrador o rodillos.<br />

• Enfriamiento: transmisión de calor del polímero al fluido que lo enfría.<br />

Ta<br />

Convección:<br />

dq<br />

= h tA(Ta<br />

- T<br />

dt<br />

Tw<br />

Número adimensional de Biot:<br />

w<br />

)<br />

s<br />

Ti<br />

Conducción:<br />

dq k m<br />

= A(Ti<br />

- T<br />

dt s<br />

h ts<br />

Bi =<br />

k<br />

Para evitar tensiones y discontinuidades morfológicas, Bi no muy alto,<br />

Bi

o En extrusión reactiva (gasificación o reticulación): reacciones deben<br />

completarse antes del enfriamiento.<br />

• Operaciones fianles:<br />

o Impresión o marcado mediante tintas.<br />

o Corte<br />

o Control de calidad<br />

o Envasado<br />

<strong>6.2.</strong>9. Modalidades particulares de la técnica de extrusión<br />

• Notas: PP, PVC, PET.<br />

<strong>6.2.</strong>9.1. <strong>Extrusión</strong> de tubos y otros perfiles huecos<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 13 de 18

• Conformado definitivo:<br />

o Calibrador externo refrigerado. El tubo se adapta por presión interna o<br />

por vacío mediante orificios.<br />

o Calibrador-mandril interno. Sirve como obturador si se aplica presión<br />

interna.<br />

• Regulación precisa de la velocidad de estirado del sistema tractor.<br />

• Tubos de gran espesor y diámetro: extrusión vertical descendente. Permite<br />

pulverización de agua en interior.<br />

• Tubos de muy gran diámetro (D>500mm): preferible moldeo centrífugo.<br />

• Ejemplo: perfiles macizos de PVC celular (gasificantes químicos): se extruyen<br />

como perfiles huecos y el interior se rellena por la expansión posterior.<br />

• Ejemplo: tubos reticulados: el sistema a la salida de la extrusora, se añade un<br />

sistema de reticulación que deforma en continuo la pared del tubo (forzado de<br />

la deformación mediante vacío). Puede soldarse a un tubo interior para obtener<br />

una superficie interior lisa, en cuyo caso el sistema de reticulación tiene tres<br />

funciones: reticulación de la pared exterior, termofusión de los dos tubos y<br />

enfriamiento.<br />

Fabricación de tubos corrugados<br />

<strong>6.2.</strong>9.2. Recubrimiento de cables<br />

• Funciones del recubrimiento: aislamiento eléctrico, protección frente a corrosión<br />

y desgaste.<br />

• Sistemas de recubrimiento:<br />

a) Recubrimiento a presión: adherencia entre recubrimiento y cable.<br />

Generalmente, hilera perpendicular a husillo.<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 14 de 18

Caudal del polímero impulsado por el bombeo de la extrusora (pressure<br />

flow), por el arraste del cable (drag flow) y por el estirado del<br />

recubrimiento consolidado (extensional flow).<br />

b) Recubrimiento tubular: se extruye un tubo que se fija mediante vacío.<br />

• Enfriamiento: baños de gran longitud. Velocidad habitual: 1km/min.<br />

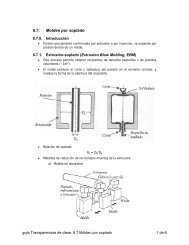

<strong>6.2.</strong>9.3. <strong>Extrusión</strong> de perfiles macizos<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 15 de 18

• Diseño del interior de la hilera para obtener velocidad homogénea a la salida:<br />

W1<br />

• Generalmente, diseño de boquillas a partir de la experiencia para dar una forma<br />

aproximada, y después las unidades de calibración conforman el material a las<br />

dimensiones definitivas.<br />

• Perfiles complicados: calibradores acoplados directamente a la hilera.<br />

<strong>6.2.</strong>9.4. Tecnología de extrusión de filmes<br />

• Para llegar a espesores muy pequeños (20-200µm) es necesario deformar el<br />

extruido mediante estirado (flujo extesional).<br />

• Tres técnicas:<br />

W2<br />

1. Laminación (casting): extrusión de lámina + rodillos de tiraje + rodillos<br />

de enfriamiento + corte de bordes.<br />

VT<br />

Relación de tiraje: es la relación entre velocidades R =<br />

h2<br />

h1<br />

T<br />

Vh<br />

o Gran ancho (por desperdicio de los bordes)<br />

o Orientación longitudinal de las cristalitas: baja resistencia al<br />

rasgado.<br />

2. <strong>Extrusión</strong> y soplado (blowing): extrusión de tubo de paredes delgadas<br />

(distribuidor helicoidal) + inyección de aire + guías + plegado.<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 16 de 18

D<br />

Relación de soplado: estirado transversal R =<br />

Relación de estirado longitudinal:<br />

V<br />

T<br />

R T = =<br />

Vh<br />

burbuja<br />

S<br />

D hilera<br />

ρ<br />

ρ<br />

h<br />

T<br />

H/s<br />

R<br />

o Orientación biaxial equilibrada si Rs ≈ RT ≈ (H/s) 1/2 (≈1,8-4,5)<br />

o Aconsejado: leer Ejercicio 6.6.<br />

• Filmes soplados más irregulares (±8%) que los laminados (±4%), peor barrera<br />

al oxígeno y mejores propiedades mecánicas.<br />

3. Estirado biaxial: estirado longitudinal + calentamiento y estirado<br />

transversal con sistema de cremallera. Para materiales con burbuja no<br />

estable: PP, PA, PET.<br />

<strong>6.2.</strong>9.5. Recubrimiento de sustratos (extrusion coating)<br />

• Recubrimiento de lámina de otro material (papel, cartón, tejido, aluminio,…)<br />

con film de plástico.<br />

• LDPE empleado en ~90% de los casos.<br />

• Proceso: se hace pasar el film+material base entre rodillos.<br />

• Adherencia del recubrimiento:<br />

o Necesidad de alta temperatura.<br />

o En polímeros poco adherentes, oxidación al salir de la extrusora.<br />

<strong>6.2.</strong>9.6. Extrusiones especiales<br />

o Se pueden obtener redes a partir de esta técnica:<br />

Mediante hileras dotadas de partes móviles<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 17 de 18<br />

S

<strong>6.2.</strong>9.7. Coextrusión<br />

Rodillos provistos de púas + estirado biaxial.<br />

• Obtención de materiales multicapa por coextrusión una única hilera.<br />

• Ventaja: combinación de propiedades (p.ej. capa resistente mecánicamente +<br />

capa debaja permeabilidad…).<br />

• Ejemplos:<br />

o Parisones (o mangas): para posterior moldeo por soplado (EBM).<br />

o Recubrimientos multicapa de cables.<br />

o Filmes multicapa (laminados o soplados).<br />

• Espesor de cada capa regulado con estricciones en cada distribuidor.<br />

• En caso de baja adherencia, pueden emplearse ionómeros como adhesivos.<br />

grpb Transparenicas de clase. 6.2 <strong>Extrusión</strong>. 18 de 18