6.7. Moldeo por soplado

6.7. Moldeo por soplado

6.7. Moldeo por soplado

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>6.7.</strong> <strong>Moldeo</strong> <strong>por</strong> <strong>soplado</strong><br />

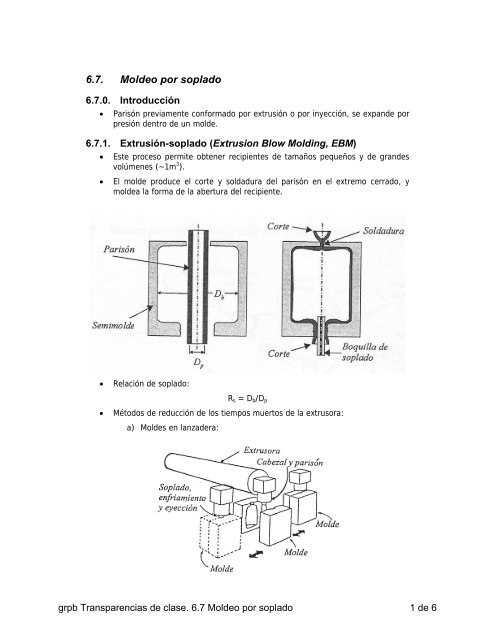

<strong>6.7.</strong>0. Introducción<br />

• Parisón previamente conformado <strong>por</strong> extrusión o <strong>por</strong> inyección, se expande <strong>por</strong><br />

presión dentro de un molde.<br />

<strong>6.7.</strong>1. Extrusión-<strong>soplado</strong> (Extrusion Blow Molding, EBM)<br />

• Este proceso permite obtener recipientes de tamaños pequeños y de grandes<br />

volúmenes (~1m 3 ).<br />

• El molde produce el corte y soldadura del parisón en el extremo cerrado, y<br />

moldea la forma de la abertura del recipiente.<br />

• Relación de <strong>soplado</strong>:<br />

Rs = Db/Dp<br />

• Métodos de reducción de los tiempos muertos de la extrusora:<br />

a) Moldes en lanzadera:<br />

grpb Transparencias de clase. 6.7 <strong>Moldeo</strong> <strong>por</strong> <strong>soplado</strong> 1 de 6

) Cabezal acumulador y moldes en línea (la extrusora acumula material en<br />

el cabezal mientras no extruye los parisones):<br />

c) Moldes en carrusel:<br />

• Extrusión de parisones de espesor variable y programado, para que el espesor<br />

final del recipiente sea homogéneo. El control se realiza mediante torpedo<br />

móvil:<br />

grpb Transparencias de clase. 6.7 <strong>Moldeo</strong> <strong>por</strong> <strong>soplado</strong> 2 de 6

• Los extremos de los parisones se reciclan en el proceso.<br />

• Materiales habituales:<br />

• Moldes:<br />

o Necesidad de una mínima resistencia del fundido para que el parisón<br />

extruido sea estable.<br />

o PE (sobretodo HDPE), PVC<br />

o Presiones so<strong>por</strong>tadas moderadas (0,5 MPa):<br />

o Pueden ser de aluminio, con alta conductividad.<br />

• Velocidad de enfriamiento:<br />

o Controlado <strong>por</strong> la baja conductividad del polímero.<br />

o Influencia de la temperatura del molde en materiales semicristalinos:<br />

Molde frío: baja cristalinidad (y cristalitas de pequeño tamaño)<br />

en la superficie: superficie brillante.<br />

Molde a temperatura moderada: mayor desarrollo de cristalitas.<br />

Material más rígido y resistente.<br />

Molde caliente: se obtiene lcristalinidad más elevada. Superficie<br />

mate (las cristalitas producen reflexiones y refracciones de la luz<br />

<strong>por</strong> su tamaño elevado).<br />

• Envases multicapa <strong>por</strong> coextrusión:<br />

Empleo, <strong>por</strong> ejemplo, de capas con baja permeabilidad a gases,<br />

de capas internas de material reciclado,…<br />

Ejemplos de recipientes multicapa. a) inserción de capa de baja permeabilidad (EVOH),<br />

capas de unión, y capa de material reciclado. b) inserción de capa reciclada.<br />

grpb Transparencias de clase. 6.7 <strong>Moldeo</strong> <strong>por</strong> <strong>soplado</strong> 3 de 6

<strong>6.7.</strong>2. <strong>Moldeo</strong> <strong>por</strong> <strong>soplado</strong> y estirado (Stretch Blow Molding, SBM)<br />

→ Idea: el estirado mejora las propiedades mecánicas en la dirección de estirado.<br />

• En extrusión+<strong>soplado</strong>, la dirección axial del recipiente no aprovecha este<br />

efecto. Se trata de realizar un proceso extrusión+estirado+<strong>soplado</strong>, para que<br />

haya estirado en dirección tanto circunferencial como axial.<br />

• Etapas:<br />

1) Extrusión y pre-<strong>soplado</strong> (convencional) de una preforma, en molde<br />

previo.<br />

2) Estirado mediante empujador y <strong>soplado</strong> en molde final.<br />

3) Eyección<br />

grpb Transparencias de clase. 6.7 <strong>Moldeo</strong> <strong>por</strong> <strong>soplado</strong> 4 de 6

• Velocidad de enfriamiento:<br />

o Materiales de baja cristalinidad: el enfriamiento debe ser rápido para<br />

mantener orientación molecular en zonas amorfas.<br />

o Materiales de alta cristalinidad: depende de la velocidad de<br />

cristalización. El objetivo es obtener cristalitas orientadas en forma de<br />

plaquetas paralelas a la superficie (no esferulitas)<br />

Método para acelerar enfriamiento: corriente de gas interior con<br />

boquilla de entrada y de salida.<br />

<strong>6.7.</strong>3. Inyección-<strong>soplado</strong><br />

→ Objetivo inicial: desarrollo de técnica de <strong>soplado</strong> válida para PET.<br />

• Problemática del PET:<br />

o Material apropiado para envases de bebidas.<br />

o Propiedades mecánicas: necesidad de empleo de PET cristalizable, de<br />

bajo MW, cuyo fundido no es resistente para autoso<strong>por</strong>tar los parisones.<br />

o Para mantener transparencia: cristalitas pequeñas<br />

o Se busca obtener laminillas biorientadas (no esferulitas). Puede<br />

conseguirse a Tfc–80ºC con tensión biaxial (stress-induced<br />

crystallization). Pro<strong>por</strong>cionan excelentes propiedades mecánicas: alto<br />

módulo, resistencia y tenacidad.<br />

• Etapas del proceso:<br />

1) <strong>Moldeo</strong> <strong>por</strong> inyección de preformas. En el caso de botellas, incluyen la<br />

boca. Enfriamiento muy rápido para evitar cristalización de grandes<br />

esferulitas.<br />

2) Soplado dentro de molde definitivo. La boquilla de <strong>soplado</strong> puede actuar<br />

como pistón de estirado. Se obtienen cristalitas biorientadas como se ha<br />

explicado.<br />

grpb Transparencias de clase. 6.7 <strong>Moldeo</strong> <strong>por</strong> <strong>soplado</strong> 5 de 6

• Ventaja frente a extrusión-<strong>soplado</strong>: menor cantidad de material que se corta y<br />

recicla.<br />

• Envases multicapa <strong>por</strong> coinyección:<br />

grpb Transparencias de clase. 6.7 <strong>Moldeo</strong> <strong>por</strong> <strong>soplado</strong> 6 de 6