Planta Piloto de Laboratorio de Fructosa Autores: Antonio - Aeipro

Planta Piloto de Laboratorio de Fructosa Autores: Antonio - Aeipro

Planta Piloto de Laboratorio de Fructosa Autores: Antonio - Aeipro

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Área temática 3 = Ingeniería <strong>de</strong> productos y <strong>de</strong> procesos<br />

Ponencia: <strong>Planta</strong> <strong>Piloto</strong> <strong>de</strong> <strong>Laboratorio</strong> <strong>de</strong> <strong>Fructosa</strong><br />

<strong>Autores</strong>: <strong>Antonio</strong> Creus <strong>de</strong> la Universitat Politecnica <strong>de</strong> Catalunya (UPC), Albert<br />

Casasús, Josep García Raurich , Andreu Sanchez<br />

Resumen:<br />

Se trata <strong>de</strong>l proyecto <strong>de</strong> la construcción <strong>de</strong> una pequeña <strong>Planta</strong> <strong>Piloto</strong> <strong>de</strong> <strong>Laboratorio</strong><br />

para el estudio <strong>de</strong> la viabilidad técnica <strong>de</strong>l mejor método para la fabricación industrial <strong>de</strong><br />

fructosa <strong>de</strong>rivada <strong>de</strong> caña <strong>de</strong> azúcar.<br />

La planta piloto se instaló en una <strong>de</strong> las salas <strong>de</strong> los edificios <strong>de</strong> la Universitat Politécnica<br />

(UPC) laboratorio <strong>de</strong> la E.I.T <strong>de</strong> Terrassa. La sala estaba totalmente aislado <strong>de</strong>l resto <strong>de</strong><br />

<strong>de</strong>pen<strong>de</strong>ncias y laboratorios vecinos, para satisfacer las condiciones <strong>de</strong> seguridad y<br />

garantizar a priori la confi<strong>de</strong>ncialidad <strong>de</strong> los trabajos. Se efectuó la puesta en marcha <strong>de</strong><br />

la <strong>Planta</strong> <strong>Piloto</strong> y se ensayaron los diferentes métodos <strong>de</strong> obtención <strong>de</strong> la fructosa para la<br />

búsqueda <strong>de</strong>l método óptimo.<br />

Se confeccionaron protocolos <strong>de</strong> proceso correspondientes a cada etapa <strong>de</strong>l proceso y se<br />

registraron todos los datos obtenidos para analizarlos <strong>de</strong> forma exhaustiva y dinámica<br />

con el fin <strong>de</strong> llegar a conclusiones prácticas, trabajando bajo el Procedimiento ISO. Los<br />

resultados obtenidos se registraron con el fin <strong>de</strong> obtener datos para extrapolarlos a una<br />

futura planta industrial.<br />

INTRODUCCIÓN.<br />

Satisfechas las necesida<strong>de</strong>s iniciales <strong>de</strong> un espacio reservado <strong>de</strong>s<strong>de</strong> el punto <strong>de</strong> vista <strong>de</strong><br />

confi<strong>de</strong>ncialidad y <strong>de</strong> seguridad, se compraron, instalaron y se pusieron en marcha los<br />

instrumentos <strong>de</strong> la planta piloto, montados y unidos en secuencia como para ser una<br />

imagen <strong>de</strong> la futura planta industrial.<br />

Realizadas los ensayos <strong>de</strong> los productos, verificados los resultados y extraídas las<br />

conclusiones, el proyecto se terminó con las recomendaciones a tener en cuenta en la<br />

planta industrial. Una <strong>de</strong> las lecciones fue que para esta planta no era necesario construir<br />

una planta piloto industrial intermedia, sino que podía pasarse directamente a la planta<br />

industrial.<br />

CREACIÓN DEL LABORATORIO<br />

El laboratorio tiene una superficie <strong>de</strong> 50 m 2 , y está dotado <strong>de</strong> armarios cerrados para<br />

guardar el material mas <strong>de</strong>licado <strong>de</strong> forma segura.<br />

El circuito <strong>de</strong>l agua a utilizar es doble, por un lado agua potable para lavar los equipos<br />

etc y otro que consiste en un acceso a la red <strong>de</strong> agua bi<strong>de</strong>stilada para ser usada en el<br />

proceso propiamente dicho.<br />

781<br />

1

Los equipos se dispusieron para guardar una coherencia lógica con el proceso, sin<br />

interferir en el mismo.<br />

Entre los materiales utilizados en la <strong>Planta</strong> <strong>Piloto</strong> figuran:<br />

Columna cromatografíca.<br />

Evaporador rotativo.<br />

PHmetro BASIC 20<br />

Conductimetro portátil.<br />

Refractómetro triple escala 0-42, 42-71 y 71-92ºBrix con termómetro para<br />

corrección <strong>de</strong> temperatura.<br />

Bomba <strong>de</strong> vacío y compresores <strong>de</strong> paletas rotativas sin aceite<br />

Reactor encamisado 10 L.<br />

Baño Polyscience <strong>de</strong> recirculación <strong>de</strong> 6 litros programable.<br />

Estufa con turbina <strong>de</strong> aire forzado.<br />

Polarímetro tipo Mitscherlinch, escala <strong>de</strong> polarización +130 a o a -130 grados<br />

con resolución <strong>de</strong> 0,1 grados<br />

Columna <strong>de</strong> <strong>de</strong>stilación XK 26/40<br />

Bomba Watson Marlow<br />

Or<strong>de</strong>nadores, impresora, scanner, ....<br />

CARACTERÍSTICAS DEL AZÚCAR DE CAÑA Y DE LA FRUCTOSA<br />

La caña <strong>de</strong> azúcar contiene sacarosa que es un oligosacárido (compuesto constituido por<br />

ca<strong>de</strong>nas cortas <strong>de</strong> unida<strong>de</strong>s <strong>de</strong> monosacárido, unidas mediante enlaces covalentes). Es<br />

un disacárido constituido por glucosa y fructosa (ambas con 6 carbonos). Constituye un<br />

producto intermediario esencial en la fotosíntesis.<br />

Figura 1 – Caña <strong>de</strong> azúcar<br />

La caña <strong>de</strong> azúcar se cultiva en lugares tropicales y subtropicales, los cuales tienen una<br />

elevada temperatura y humedad.<br />

2<br />

782

La obtención <strong>de</strong>l azúcar <strong>de</strong> caña es un proceso largo y complicado que empieza con el<br />

corte <strong>de</strong> la caña, el cual todavía en muchos lugares se hace a mano y es conocido como<br />

zafra; el transporte a los ingenios <strong>de</strong>be ser muy rápido para evitar la <strong>de</strong>gradación <strong>de</strong>l<br />

azúcar y no se pue<strong>de</strong> almacenar, en cuanto llega entra a la molienda que se hace entre<br />

pesados rodillos y constituye la primera etapa <strong>de</strong>l procesamiento <strong>de</strong>l azúcar crudo. El<br />

jugo pasa por varias etapas <strong>de</strong> clarificación, evaporación, clarificación, cristalización en<br />

tachos, concentración <strong>de</strong>l azúcar que empieza a cristalizar y centrifugación para separar<br />

los cristales que constituyen la producción comercial <strong>de</strong>l ingenio. En las refinerías, el<br />

azúcar crudo es disuelto y limpiado y cristalizado <strong>de</strong> nuevo para producir el azúcar<br />

refinado.<br />

La fructosa se obtiene a partir <strong>de</strong>l azúcar, es una cetohexosa y uno <strong>de</strong> los monosacáridos<br />

más abundantes en la alimentación.<br />

PUESTA EN MARCHA<br />

Como sea que se consi<strong>de</strong>ra esta etapa <strong>de</strong>l proyecto como trascen<strong>de</strong>ntal <strong>de</strong>s<strong>de</strong> el<br />

momento que <strong>de</strong>berá servir para <strong>de</strong>terminar los parámetros i<strong>de</strong>ales <strong>de</strong> trabajo, en la<br />

<strong>de</strong>finitiva planta industrial se elaboró un plan <strong>de</strong> trabajo.<br />

Se sabe que en la planta industrial transformadora <strong>de</strong> caña <strong>de</strong> azúcar la materia prima la<br />

constituirá un jarabe sin refinar proce<strong>de</strong>nte <strong>de</strong> la extracción <strong>de</strong>l primer jugo, pero esto<br />

no es homologable ni se pue<strong>de</strong> adquirir (y menos importar) sin alto riesgo <strong>de</strong><br />

fermentaciones no <strong>de</strong>seables <strong>de</strong>l jarabe, que por otra parte sólo estaría disponible<br />

durante la campaña.<br />

Se confeccionaron protocolos <strong>de</strong> proceso escritos ( procedimientos específicos <strong>de</strong><br />

trabajo ) correspondientes a cada etapa <strong>de</strong>l proceso.<br />

Se confeccionaron escalas <strong>de</strong> colores para los jarabes, para así juzgar su estabilidad <strong>de</strong><br />

forma bastante objetiva, tanto en éste punto <strong>de</strong>l proceso como en otras operaciones.<br />

Se ensayaron tiempos <strong>de</strong>l proceso, el vacío aplicado en la evaporación y las<br />

temperaturas correspondientes <strong>de</strong> los jarabes refinados.<br />

Se partió <strong>de</strong> soluciones <strong>de</strong> <strong>Fructosa</strong> enriquecida acuosas, sin que nunca intervinieran<br />

disolventes orgánicos.<br />

Se <strong>de</strong>scartó cualquier otro sistema que utilizara métodos microbiológicos para el<br />

enriquecimiento <strong>de</strong> <strong>Fructosa</strong>.<br />

PROCESO<br />

El proceso en el laboratorio parte <strong>de</strong> azúcar blanquilla húmedo o refinado disponible en<br />

el mercado español para uso alimentario. El partir <strong>de</strong> caña <strong>de</strong> azúcar, significaría un<br />

riesgo <strong>de</strong>masiado gran<strong>de</strong> en cuanto a las pérdidas <strong>de</strong> rendimiento por fermentaciones<br />

tanto durante el transporte <strong>de</strong> la caña, cada vez que se produjese, como una vez<br />

almacenada en el propio laboratorio a la espera <strong>de</strong> ser consumida.<br />

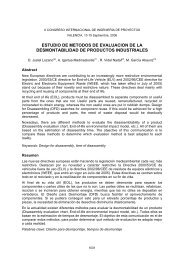

El proceso consiste en las siguientes etapas:<br />

783<br />

3

1 - Disolución <strong>de</strong> la sacarosa.<br />

2 - Inversión (hidrólisis). Actualmente son conocidos los parámetros idóneos en cuanto<br />

a la concentración <strong>de</strong> la solución <strong>de</strong> azúcar para su hidrólisis, la temperatura <strong>de</strong><br />

reacción, el tipo <strong>de</strong> reactivo utilizado, caudales en la reacción en continuo y por último<br />

las mejores condiciones <strong>de</strong> acondicionamiento <strong>de</strong>l jarabe obtenido para evitar su toma<br />

<strong>de</strong> color.<br />

3 - Refino mediante resinas <strong>de</strong> intercambio iónico, inertes, inocuas, altamente<br />

absorbentes <strong>de</strong> forma que se consiguen jarabes <strong>de</strong>sprovistos <strong>de</strong> sales, totalmente<br />

transparentes y en todo caso con coloraciones ligeramente amarillentas. Se han<br />

instalado como previsión dos pasos <strong>de</strong> refino <strong>de</strong>l jarabe invertido, aunque en la práctica<br />

repetitivamente se ha observado como con un paso utilizando azúcar blanquilla normal (<br />

sin postrefino) se consiguen muy buenas calida<strong>de</strong>s <strong>de</strong>l jarabe ( transparente y muy poco<br />

coloreado ).<br />

4 - Concentración al vacío <strong>de</strong>l jarabe invertido.<br />

5 - Separación cromatográfica que consiste en separar <strong>de</strong>l jarabe invertido <strong>de</strong>bidamente<br />

refinado, la <strong>Fructosa</strong> <strong>de</strong> la Glucosa con objeto <strong>de</strong> procesar correctamente ambos flujos.<br />

A continuación se concentra a sobresaturación y se inicia la cristalización, propiamente<br />

dicha. Para ello el baño termostatado está programado para obtener, con el gradiente<br />

<strong>de</strong>seado, una bajada <strong>de</strong> temperaturas <strong>de</strong>l jarabe rico en <strong>Fructosa</strong> supersaturado,<br />

6 - Isomerización <strong>de</strong> la fracción rica en Glucosa ( D – Glucosa) en <strong>Fructosa</strong> <strong>de</strong> forma<br />

continua hasta niveles <strong>de</strong>l 46%, pudiendo esta fracción volver <strong>de</strong> esta forma a alimentar<br />

la separadora cromatográfica.<br />

Se utiliza una enzima : La Glucosa – isomerasa, previamente inmovilizada en un<br />

soporte a<strong>de</strong>cuado (carrier) que se coloca en una columna <strong>de</strong> laboratorio (típica <strong>de</strong> las<br />

utilizadas en la inversión y el refino) con doble camisa. De esta forma la enzima se<br />

encuentra muy protegida <strong>de</strong>l aire y pue<strong>de</strong> resistir hasta cuatro meses en forma activa,<br />

especialmente si se mantienen unas condiciones reductoras a<strong>de</strong>cuadas, durante todo el<br />

proceso. La enzima es un catalizador positivo, que al no intervenir en la reacción,<br />

teóricamente <strong>de</strong>bería durar eternamente. Esto no ocurre así únicamente <strong>de</strong>bido a que es<br />

una proteína y como todas ellas, llega a <strong>de</strong>snaturalizarse (con el calor y el tiempo), por<br />

lo que a la larga el soporte tiene que ser reemplazado.<br />

Este procedimiento permite, no obstante que una gran cantidad <strong>de</strong> enzima que se halla<br />

atrapada en el interior y/o superficie <strong>de</strong>l soporte, reacciona <strong>de</strong> forma continua y<br />

prácticamente instantánea, con una relativamente alta cantidad <strong>de</strong> producto que la<br />

atraviesa.<br />

Para mantener el conjunto libre <strong>de</strong> fermentaciones, provocadas la mayoría <strong>de</strong> las veces<br />

por levaduras siempre presentes en el ambiente, se suministran, <strong>de</strong> forma continua,<br />

pequeñas cantida<strong>de</strong>s <strong>de</strong> SO2 al sustrato rico en D – Glucosa que alimenta la columna.<br />

La reacción <strong>de</strong> isomerización no se realiza si el sustrato no se sitúa siempre a un<br />

<strong>de</strong>terminado pH, que por otra parte es específico para cada enzima en cada proceso<br />

enzimático. Esta operación <strong>de</strong> isomerización, se efectúa con objeto <strong>de</strong> aprovechar al<br />

784<br />

4

máximo como <strong>Fructosa</strong> la fracción pobre en éste azúcar ( 8% ) que sale <strong>de</strong> la separadora<br />

cromatográfica, y que por el contrario es rica en D – Glucosa (92 %).<br />

Una vez conseguido, el producto que contendrá i<strong>de</strong>almente un 46 % <strong>de</strong> <strong>Fructosa</strong>, se<br />

vuelve a introducir en la separadora cromatográfica, con tal <strong>de</strong> enriquecerlo hasta<br />

niveles que ron<strong>de</strong>n el 92% en <strong>Fructosa</strong>, listo entonces para concentrar, cristalizar etc.<br />

De esta forma el proceso se hace realmente rentable, al irse recuperando toda la Glucosa<br />

producida en el sistema, como <strong>Fructosa</strong> Glucosa. A temperaturas más altas se agotaría<br />

muy rápidamente la actividad <strong>de</strong> la enzima, mientras que a temperaturas inferiores sa<br />

favorecería las fermentaciones <strong>de</strong> la glucosa y fructosa, que a su vez inhibirían aquella<br />

actividad, <strong>de</strong>bido a la formación <strong>de</strong> alcohol y CO 2 .<br />

Las variaciones <strong>de</strong> caudal experimentadas permiten construir una curva que indica a que<br />

caudal se obtiene una <strong>de</strong>terminada pureza (<strong>de</strong>s<strong>de</strong> 42 % hasta 48% <strong>de</strong> <strong>Fructosa</strong>).<br />

7 - Concentración hasta sobresaturación <strong>de</strong> la fracción rica en <strong>Fructosa</strong>.<br />

8 - Cristalización ( batch ) <strong>de</strong> dicha solución sobresaturada utilizando la siembra <strong>de</strong> un<br />

cristal, (seleccionando su granulometría), puro <strong>de</strong> fructosa y enfriamiento programado<br />

automáticamente.<br />

.9 - Separación <strong>de</strong> los cristales mediante filtración al vacío, lavado y secado en estufa<br />

provista <strong>de</strong>l vacío a<strong>de</strong>cuado y a baja temperatura.<br />

.<br />

Sacarosa<br />

DISOLUCIÓN<br />

A<br />

C<br />

rotovapor<br />

1<br />

Agua<br />

inversión<br />

Jarabe invertido y filtrado<br />

Stand - b y<br />

Pareja 2<br />

Jarabe con 42 % <strong>de</strong> <strong>Fructosa</strong><br />

DESMINERALIZACIÓN SIMPLE<br />

LAYOUT PLANTA DE LABORATORIO<br />

HIDRÓLISIS O INVERSIÓN<br />

Filtro<br />

versátil<br />

SEPARADORA Jarabe invertido, filtrado y refinado<br />

CROMATOGRÁFICA<br />

Rotovapor 1<br />

Eluyente( agua <strong>de</strong>st. )<br />

Fracción rica en Glucosa<br />

Fracción rica en <strong>Fructosa</strong><br />

SO2+<br />

Mg+2<br />

+ pH<br />

Assemblyo<br />

Soporte + enzima<br />

ISOMERIZACIÓN<br />

Jarabe con > 75% <strong>de</strong> <strong>Fructosa</strong><br />

Figura 2 – Diagrama <strong>de</strong>l proceso <strong>de</strong> obtención <strong>de</strong> fructosa<br />

785<br />

Pareja 1<br />

C<br />

Enfriador y<br />

acondicionador<br />

Lavado cake ( Büchner )<br />

Melazas II<br />

Melazas I<br />

A C A<br />

Melazas III<br />

Filtro <strong>de</strong> vacío<br />

A utilizar <strong>de</strong>spués <strong>de</strong>isomerizar o<br />

en el caso <strong>de</strong> usar azúcar moreno<br />

RECUPERACIÓN<br />

Y LAVADO<br />

<strong>Fructosa</strong><br />

<strong>Fructosa</strong> II<br />

F r u c t o s a<br />

C<br />

A<br />

Regenerándose<br />

para ambos usos<br />

CRISTALIZACIÓN<br />

Cristalizador 1 Melazas I/<br />

Cristalizador 1<br />

FRUCTOSA ANHIDRA<br />

Pareja 2 Pareja 3<br />

Melazas II<br />

Cristalizador 1<br />

SECADO<br />

estufa <strong>de</strong> vacío<br />

5

En todo el proceso, el único disolvente utilizado es el agua potable, el mismo que<br />

<strong>de</strong>berá ser usado en el proceso prece<strong>de</strong>nte en la obtención industrial <strong>de</strong>l azúcar a partir<br />

<strong>de</strong> caña.<br />

CONCLUSIONES<br />

El rendimiento <strong>de</strong> la planta pue<strong>de</strong> estipularse en un 98 / 99 % expresado en materia<br />

seca.<br />

La posibilidad real <strong>de</strong> obtener <strong>Fructosa</strong> anhidra libre <strong>de</strong> pirógenos, con un valor añadido<br />

importante, existe a pesar <strong>de</strong> no conocer el mercado potencial en América <strong>de</strong> éste<br />

producto utilizado.<br />

Pue<strong>de</strong> cifrarse en 1.5 Kg <strong>de</strong> azúcar blanca, seca, los necesarios para obtener 1 Kg <strong>de</strong><br />

<strong>Fructosa</strong>. Es <strong>de</strong>cir, para obtener 20 Tn / día <strong>de</strong> <strong>Fructosa</strong>, en principio es necesario partir<br />

<strong>de</strong> 30 Tn / día <strong>de</strong> azúcar <strong>de</strong> caña<br />

El trabajo se ha realizado, en base a las normas <strong>de</strong> calidad certificada ISO – serie 9000,<br />

es <strong>de</strong>cir publicando procedimientos o protocolos <strong>de</strong> cada uno <strong>de</strong> los procesos :<br />

INVERSIÓN –FILTRACIÓN – REFINO O DESMINERALIZACIÓN –<br />

SEPARACIÓN CROMATOGRÁFICA – CONCENTRACIÓN – CRISTALIZACIÓN<br />

– CENTRIFUGACIÓN Y LAVADO SECADO – ISOMERIZACIÓN ( DE LA<br />

FRACCIÓN GLUCOSA)<br />

Todos estos datos servirán para diseñar cada uno <strong>de</strong> los equipos necesarios para<br />

construir la planta industrial. Con los conocimientos adquiridos está claro que no es<br />

necesario escalar primero a planta piloto industrial. Existen suficientes datos para<br />

proce<strong>de</strong>r a escalar <strong>de</strong>finitivamente a planta industrial.<br />

Es difícil patentar procesos o partes <strong>de</strong>l proceso relativos a la obtención <strong>de</strong> <strong>Fructosa</strong><br />

cristal, ya que estos procesos son muy conocidos especialmente en USA, Japón y<br />

Europa.<br />

Es <strong>de</strong> interés la venta <strong>de</strong> jarabes formados por una pequeña parte <strong>de</strong> las melazas, ricas<br />

en <strong>Fructosa</strong> y otra pequeña parte <strong>de</strong> Glucosa, que <strong>de</strong>pen<strong>de</strong>rá <strong>de</strong> la aplicación a la que se<br />

<strong>de</strong>stine. Mercados como mermeladas y confituras, caramelos blandos <strong>de</strong> goma o<br />

gelatina, zumos <strong>de</strong> frutas, galletas entre otros pue<strong>de</strong>n ser los <strong>de</strong>stinatarios <strong>de</strong> dichos<br />

jarabes.<br />

786<br />

6