Teoría

Teoría

Teoría

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

6.1. Introducción<br />

Capítulo 6. TRANSPORTE NEUMÁTICO<br />

El transporte neumático se usa con éxito en la industria desde hace muchos años,<br />

puede transportarse desde harina a granos, desde pellets plásticos hasta carbón. Al<br />

comienzo se utilizaba aire a alta velocidad para transportar pocos sólidos que quedan<br />

suspendidos por el aire (transporte en fase diluida), sin embargo este método<br />

requiere altos caudales de aire. Desde los años 1960 se presta atención al transporte<br />

en fase densa donde los sólidos no están totalmente suspendidos, pero los<br />

requerimientos de aire se reducen drásticamente. Si bien se utiliza un menor caudal de<br />

aire se requiere una mayor presión para impulsar los sólidos. Al trabajar con menores<br />

caudales, la atrición de las partículas provocada por el choque entre sí mismas y con<br />

las paredes de los ductos de transporte también disminuye.<br />

6.2. Transporte en fase diluida y en fase densa<br />

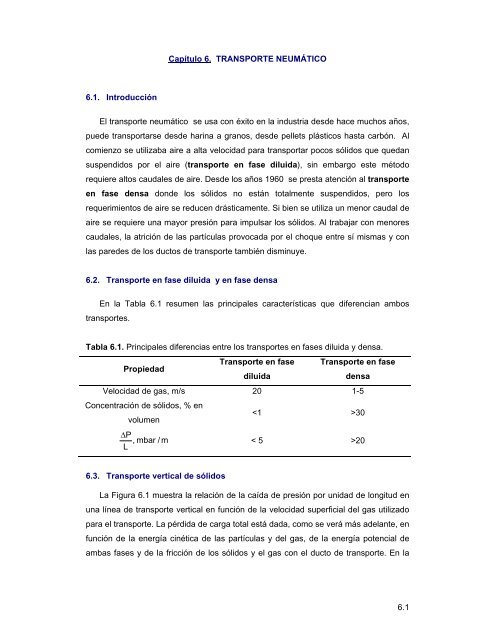

En la Tabla 6.1 resumen las principales características que diferencian ambos<br />

transportes.<br />

Tabla 6.1. Principales diferencias entre los transportes en fases diluida y densa.<br />

Propiedad<br />

Transporte en fase<br />

diluida<br />

Transporte en fase<br />

densa<br />

Velocidad de gas, m/s 20 1-5<br />

Concentración de sólidos, % en<br />

volumen<br />

30<br />

ΔP<br />

, mbar / m<br />

L<br />

6.3. Transporte vertical de sólidos<br />

< 5 >20<br />

La Figura 6.1 muestra la relación de la caída de presión por unidad de longitud en<br />

una línea de transporte vertical en función de la velocidad superficial del gas utilizado<br />

para el transporte. La pérdida de carga total está dada, como se verá más adelante, en<br />

función de la energía cinética de las partículas y del gas, de la energía potencial de<br />

ambas fases y de la fricción de los sólidos y el gas con el ducto de transporte. En la<br />

6.1

Figura 6.1 se grafica la pérdida de carga para distintos flujos másicos de sólidos por<br />

unidad de área de la línea de transporte (G; Kg/h m 2 ).<br />

Figura 6.1. Diagrama de fases en transporte neumático vertical. Fuente: Rhodes<br />

(2003).<br />

Cuando G=0 estamos en el caso que sólo se transporta gas, de manera que la<br />

pérdida de carga en el tubo es la calculada convencionalmente para un flujo<br />

monofásico, es decir:<br />

ΔP<br />

=<br />

L<br />

2f<br />

2<br />

ρf<br />

u<br />

D<br />

(6.1)<br />

donde f es el factor de fricción y D el diámetro del ducto. El factor de fricción puede<br />

definirse en función del Reynolds como sigue:<br />

3<br />

f = 16 / Re<br />

D<br />

para ReD<br />

≤ 2x10<br />

(6.2)<br />

−0.<br />

25<br />

3<br />

f = 0.<br />

079 Re<br />

D<br />

para 2x10<br />

< ReD<br />

≤ 2x10<br />

−1/<br />

5<br />

f = 0.<br />

046 Re<br />

D<br />

para ReD<br />

> 2x10<br />

donde el número de Reynolds se define como:<br />

4<br />

4<br />

(6.3)<br />

(6.4)<br />

ρf<br />

u D<br />

ReD<br />

=<br />

(6.5)<br />

μ<br />

6.2

Cuando se aumenta el flujo de sólidos, las curvas de pérdida de carga cambian<br />

significativamente (ver curvas para G=G1 y G2 en Figura 6.1; donde G2>G1). En el<br />

punto C de la Figura 6.1 la velocidad del gas es alta, la concentración de sólidos es<br />

baja; por lo tanto la pérdida de carga se aproxima a la caída de presión por la fricción<br />

del gas con las paredes de la línea de transporte. A medida que la velocidad del gas<br />

disminuye, la pérdida de carga cae hasta una dada velocidad donde la presión<br />

estática aumenta debido al aumento de la concentración de sólidos. En este punto el<br />

gas no puede fluidizar el medio, y comienzan a formarse tapones de gas (slugs) en la<br />

línea de transporte. La velocidad para la cual se produce este fenómeno se denomina<br />

“velocidad de ahogo” (en inglés “choking velocity” uCH), y es la transición del transporte<br />

neumático en fase diluida a fase densa. Cuando se transporta un caudal másico por<br />

unidad de área mayor (G2) la velocidad de ahogo es mayor.<br />

Por el momento no es posible determinar teóricamente la velocidad de ahogo, sin<br />

embargo existen varias correlaciones empíricas que permiten estimar dicha velocidad.<br />

Rhodes (2003) sugiere el uso de las siguientes expresiones:<br />

uCH<br />

− ut<br />

=<br />

εCH<br />

ρp<br />

G<br />

( 1−<br />

ε )<br />

CH<br />

−4.<br />

7 ( ε − 1)<br />

0.<br />

77 2250 D<br />

ρ<br />

CH<br />

f =<br />

2<br />

⎛ uCH<br />

⎞<br />

⎜ − ut<br />

⎟<br />

⎝ εCH<br />

⎠<br />

(6.6)<br />

(6.7)<br />

donde ε CH es la porosidad del medio en condiciones de la velocidad de ahogo u CH,<br />

ut<br />

es la velocidad terminal. En la expresión (6.7) debe utilizarse unidades SI. Las<br />

ecuaciones (6.6) y (6.7) deben resolverse en simultáneo para calcular ε CH y u CH.<br />

6.4. Transporte horizontal de sólidos<br />

La Figura 6.2 muestra el diagrama de fases para el transporte neumático para<br />

líneas de transporte horizontal. La línea AB representa la pérdida de carga que se<br />

manifiesta cuando sólo gas se transporta en tuberías horizontales. Cuando se<br />

alimentan sólidos a G1, si la velocidad superficial del gas es alta (punto C) los sólidos<br />

se encuentran en suspensión, no sedimentan. Cuando la velocidad se disminuye para<br />

un mismo caudal de sólidos, la caída de de presión baja; esto ocurre hasta una<br />

velocidad para la cual los sólidos sedimentan en el fondo de la línea de transporte. A<br />

dicha velocidad (punto D) se la denomina “velocidad de sedimentación” (en inglés<br />

saltation velocity, uSALT). A partir de esta velocidad, descensos de la velocidad<br />

6.3

ocasionan una mayor pérdida de carga debido a la disminución de área para el pasaje<br />

para el gas.<br />

Figura 6.2. Diagrama de fases en transporte neumático horizontal. Fuente: Rhodes<br />

(2003).<br />

En el tramo EF algunos sólidos se mueven en fase densa por el fondo de la<br />

tubería, mientras que otros viajan en fase diluida en la parte superior de la línea de<br />

transporte.<br />

La velocidad de cambio de fase diluida a densa tampoco puede obtenerse de<br />

manera teórica, por lo tanto se utilizan correlaciones. Rhodes (2003) sugiere la<br />

siguiente ecuación:<br />

m&<br />

p<br />

ρf<br />

uSALT<br />

1 uSALT<br />

A ( 1440x<br />

+ 1.<br />

96<br />

10<br />

) gD ⎟ ⎡<br />

⎤ ⎛ ⎞<br />

= ⎢<br />

⎥<br />

⎜<br />

⎣<br />

⎦<br />

⎜<br />

⎝ ⎠<br />

( 1100x<br />

+ 2.<br />

5)<br />

(6.8)<br />

donde m& p es el flujo másico de sólidos, uSALT es la velocidad de sedimentación, x el<br />

tamaño de la partícula. Para distribuciones de partículas se utiliza como diámetro<br />

promedio, la mediana de la población (Yang, 2003). A es el área transversal del tubo.<br />

En la expresión (6.8) debe utilizarse unidades SI.<br />

6.5. Pérdida de carga en el transporte neumático<br />

6.5.1. Velocidades del gas y de las partículas<br />

Las velocidades superficiales del gas y del sólido se calculan como sigue:<br />

6.4

Qf<br />

uf<br />

= (6.9)<br />

A<br />

Qp<br />

up<br />

= (6.10)<br />

A<br />

donde Qf y Qp son los flujos volumétricos del fluido y de las partículas,<br />

respectivamente. Como ya se mencionó, A representa el área transversal total del<br />

ducto.<br />

En este medio bifásico se mueven ambas fases, por lo tanto es posible calcular<br />

la velocidad intersticial tanto para el gas como para el sólido. Se utilizará el subíndice i<br />

para indicar que se trata de velocidades intersticiales:<br />

Qf<br />

uf<br />

u fi = =<br />

(6.11)<br />

Aε<br />

ε<br />

Qp<br />

up<br />

upi<br />

= =<br />

(6.12)<br />

A<br />

( 1−<br />

ε)<br />

( 1−<br />

ε)<br />

donde ε es la porosidad en la tubería.<br />

La diferencia de las velocidades intersticiales del fluido y de las partículas se<br />

denomina velocidad relativa (in inglés “slip velocity”):<br />

urel = ufi<br />

− upi<br />

(6.13)<br />

Suele asumirse en transporte vertical en fase diluida que la velocidad relativa<br />

se aproxima a la velocidad terminal.<br />

6.5.2. Flujos másicos<br />

Los flujos másicos de partículas y fluidos se calculan como sigue:<br />

( 1−<br />

ε)<br />

ρp<br />

= A up<br />

p<br />

m& p = A upi<br />

ρ<br />

(6.14)<br />

m& f = A ufi<br />

ερ<br />

f = A uf<br />

ρf<br />

(6.15)<br />

En función de los flujos másicos antes definidos es posible establecer la carga de<br />

sólidos en la línea:<br />

m&<br />

p<br />

=<br />

m&<br />

f<br />

( 1−<br />

ε)<br />

upi<br />

ρp<br />

up<br />

ρp<br />

=<br />

ufi<br />

ε ρf<br />

uf<br />

ρf<br />

(6.16)<br />

6.5

La porosidad en la línea varía a lo largo de la línea dependiendo de la relación de<br />

sólidos a gas y de las velocidades de cada medio.<br />

Recordemos que el flujo másico de sólidos por unidad de área se define como:<br />

6.5.3. Caída de presión<br />

m&<br />

p<br />

G = (6.17)<br />

A<br />

Para obtener la caída de presión a lo largo de la línea de transporte, es necesario<br />

plantear el balance de energía mecánica para el sistema. Considere la sección<br />

diferencial de la tubería descripta en la Figura 6.3, para este sistema el balance de<br />

cantidad de movimiento conduce a:<br />

u pi x<br />

u fi x<br />

θ<br />

Δx Δx Δx<br />

p x<br />

u pi x+Δx<br />

A<br />

p x+Δx<br />

u fi x+Δx x+Δx x+Δx<br />

Figura 6.3. Sección de una línea de transporte. Adaptado de Rhodes (2003).<br />

Haciendo un balance de energía mecánica en estado estacionario (asumiendo<br />

densidad y porosidad constantes) e integrándolo resulta:<br />

1 2 1<br />

2<br />

p1 − p2<br />

= ε ρf<br />

u + ( 1−<br />

ε)<br />

ρpu<br />

FfwL<br />

FpwL<br />

( 1 ) L p g sen(<br />

) L f g sen(<br />

) 0<br />

2 fi 2<br />

pi<br />

+ + + − ε ρ θ + ε ρ θ =<br />

( 1)<br />

( 2)<br />

( 3)<br />

( 4)<br />

( 5)<br />

( 6)<br />

(6.18)<br />

6.6

La ecuación (6.18) indica que la caída de presión en un tramo de línea recta<br />

que transporta sólidos está dado por los siguientes componentes:<br />

1. Pérdida de carga por aceleración del gas.<br />

2. Pérdida de carga por aceleración de los sólidos.<br />

3. Pérdida de carga debido a la fricción del gas con la pared.<br />

4. Pérdida de carga debido a la fricción de los sólidos con la pared.<br />

5. Pérdida de carga por la energía potencial de los sólidos.<br />

6. Pérdida de carga por la energía potencial del gas.<br />

Algunos términos de la ecuación generalizada (6.18) pueden omitirse, por ejemplo<br />

cuando la línea de transporte es horizontal los términos (5) y (6) se desprecian.<br />

6.6. Diseño del transporte en fase diluida<br />

El diseño de un sistema de transporte de sólidos en fase diluida involucra las<br />

siguientes tareas:<br />

Selección de la combinación del tamaño de la línea y de la velocidad del gas<br />

que aseguren transporte en fase diluida.<br />

Cálculo de la caída de presión en la línea.<br />

Selección del equipamiento para mover los sólidos.<br />

Selección de las unidades para separar los sólidos al final de la línea.<br />

6.6.1. Velocidad del gas<br />

Tanto para el transporte vertical como para el horizontal es deseable operar a la<br />

menor velocidad posible para:<br />

Disminuir la pérdida de carga.<br />

Reducir la atrición.<br />

Disminuir los costos operativos.<br />

Si la línea de transporte incluye tramos verticales y horizontales, se debe tener en<br />

cuenta que la velocidad de sedimentación es siempre mayor que la de ahogo. Por lo<br />

tanto el diseño debe prever que la velocidad sea mayor a la de sedimentación (uSALT).<br />

Las correlaciones para obtener las velocidades límites tienen grandes errores<br />

asociados, se recomienda por lo tanto dar un margen de seguridad del orden del 50%<br />

o mayor para seleccionar la velocidad del gas.<br />

6.6.2. Caída de presión<br />

6.7

La ecuación (6.18) es válida para cualquier mezcla gas-sólido en una tubería. Para<br />

que se aplique de manera específica a un transporte en fase diluida, es necesario<br />

poder expresar los términos de fricción de los sólidos y el gas con la pared en función<br />

de variables conocidas.<br />

En el transporte neumático en fase diluida la fricción gas-pared puede considerarse<br />

que no está influenciada por los sólidos y utilizarse entonces las expresiones de<br />

pérdida de carga por fricción de gas en tuberías (expresiones 6.1 a 6.4).<br />

Para calcular la fricción entre los sólidos y la pared las siguientes expresiones<br />

pueden ser usadas:<br />

Transporte neumático vertical:<br />

g<br />

Fpw L = 0.<br />

057 G L<br />

(6.19)<br />

D<br />

Transporte neumático horizontal<br />

2 fp<br />

G upi<br />

L<br />

Fpw<br />

L =<br />

D<br />

Otra alternativa para el cálculo del Fpw es:<br />

(6.20)<br />

2<br />

2 fp<br />

( 1−<br />

ε)<br />

ρp<br />

u<br />

pi<br />

L<br />

Fpw<br />

L =<br />

D<br />

(6.21)<br />

donde upi pueden calcularse como:<br />

0.3 0.<br />

5<br />

upi = uf<br />

( 1−<br />

0.0638 x ρp<br />

) - (6.22)<br />

donde x el tamaño de la partícula y u es la velocidad superficial del gas de diseño.<br />

Para distribuciones de partículas se utiliza como diámetro promedio, la mediana de la<br />

población (Yang, 2003). Finalmente el factor fp se calcula como sigue:<br />

2<br />

3 ρf<br />

D ⎛ ufi<br />

− upi<br />

⎞<br />

fp<br />

= C ⎜ ⎟<br />

D<br />

- (6.23)<br />

8 ρp<br />

x ⎜ u ⎟<br />

⎝ pi ⎠<br />

donde CD es el coeficiente de arrastre que sugiere Rhodes que se calcule como:<br />

Rep<br />

< 1<br />

CD<br />

=<br />

1 < Rep<br />

< 500<br />

500 < Rep<br />

<<br />

2x10<br />

24<br />

Rep<br />

CD<br />

=<br />

5<br />

−0.<br />

6<br />

18.<br />

5Rep<br />

CD<br />

=<br />

0.<br />

44<br />

Para el cálculo del Rep se utiliza la velocidad relativa entre ambas fases:<br />

(6.24)<br />

6.8

6.6.3. Codos<br />

( u − u )<br />

ρf<br />

fi pi x<br />

Rep<br />

=<br />

- (6.25)<br />

μ<br />

Cuando se diseña las líneas de transporte debe considerase los codos que existan<br />

en la misma. Se recomienda minimizar el número de codos, ya que ellos constituyen<br />

los puntos de mayor erosión de tuberías y atrición de sólidos (ver Figura 6.4).<br />

Figura 6.4. Erosión en líneas de transporte neumático.<br />

Anteriormente se consideraba que la curvatura de los codos debía ser suave para<br />

evitar grandes pérdidas de carga, sin embargo se ha probado que el uso de Ts con un<br />

tramo ciego (ver Figura 6.5) alargan el tiempo de vida útil en más de 15 veces<br />

respecto a un codo convencional. En la parte ciega se forma un colchón de partículas<br />

que amortiguan los golpes contra las cañerías.<br />

Figura 6.5. T ciega. Fuente: Rhodes (2003).<br />

6.9

Si bien se han realizado muchos estudios de la pérdida de carga en codos, no<br />

existen correlaciones muy confiables. Como regla del pulgar Rhodes (2003) sugiere<br />

asignarle al codo una caída de presión equivalente a 7.5 metros de una tubería<br />

vertical.<br />

En la Figura 6.6 se presentan líneas de transportes con codos de gran<br />

curvatura.<br />

Figura 6.6. Líneas de transporte neumático con codos de gran radio.<br />

6.6.4. Compresibilidad<br />

Para sistemas que sean de una longitud no muy elevada (

constante. Para mayores distancias o altas caídas de presión la compresibilidad del<br />

gas debe incluirse en el análisis.<br />

6.6.5. Elementos del sistema de transporte<br />

En los sistemas diluidos los sólidos son alimentados en una corriente de aire. La<br />

Figura 6.7 presenta un sistema de presión positiva, en general estos sistemas están<br />

límitados a una presión máxima cercana a 1 atmósfera. En estos sistemas, como<br />

puede observarse en la Figura 6.7, se requiere de un soplante que impulsa el gas a la<br />

tubería. A la línea de transporte ingresan los sólidos, almacenados en tolvas o silos, a<br />

través de una válvula rotativa que permite controlar el caudal de alimentación. Un<br />

esquema del modo en que operan las válvulas rotativas se presenta en la Figura 6.9.<br />

Figura 6.7. Transporte en fase diluida. Sistema de presión positiva. Fuente: Rhodes<br />

(2003).<br />

La Figura 6.8 muestra un sistema que opera con vacío, este proceso está<br />

limitado a pérdidas de carga cercanas a 0.4 atmósferas.<br />

6.11

Figura 6.8. Transporte en fase diluida. Sistema de presión negativa. Fuente: Rhodes<br />

(2003).<br />

Figura 6.9. Funcionamiento de válvulas rotativas para alimentar controladamente<br />

sólidos a una línea por donde circula gas.<br />

Ejemplo:<br />

Diseñar un sistema de transporte neumático de presión positiva en fase diluida para<br />

transportar 900 Kg/h de arena con una densidad de 2500 Kg/m 3 y un tamaño medio de<br />

partícula de 100 μm entre dos puntos que están separados en total por 10 metros de<br />

distancia vertical y 30 m de distancia horizontal. Asuma que la línea de transporte<br />

posee 6 codos de 90 grados y que el fluido que se utiliza para el transporte es aire a<br />

temperatura ambiente. La pérdida de carga máxima posible, de acuerdo al soplante<br />

6.12

disponible, es de 0.55 bar. Se dispone de tuberías con un diámetro interior de 78, 63,<br />

50 y 40 mm.<br />

Datos<br />

g= 9.8 m/s2<br />

mp= 0.25 Kg/s<br />

x= 100 um 0.0001 m<br />

rop= 2500 Kg/m3<br />

Lvert= 10 m<br />

Lhoriz= 30 m<br />

Ncodos= 6<br />

Δp max= 0.55 bar<br />

rof= 1.2 Kg/m3<br />

mu= 1.84E-05 Pa s Kg m/s<br />

D= 0.078 0.063 0.05 0.04 m<br />

A= 0.00477836 0.00311725 0.0019635 0.00125664 m2<br />

Cálculo de la velocidad del gas<br />

La línea tiene tramos verticales y horizontales, sabemos que la velocidad de sedimentación<br />

es mayor que la de ahogo, por lo tanto debemos calcular dicha velocidad.<br />

Cálculo de la velocidad de sedimentación. Transporte horizontal.<br />

m p<br />

f u SALT<br />

1 u SALT<br />

A ( 1440 x + 1.<br />

96<br />

10<br />

) gD<br />

( 1100 x + 2.<br />

5)<br />

⎟ &<br />

ρ<br />

⎡<br />

⎤ ⎛<br />

= ⎢<br />

⎥<br />

⎜<br />

⎣<br />

⎦<br />

⎜<br />

⎝<br />

⎞<br />

⎠<br />

1440x+1.96= 2.104<br />

1100x+2.5= 2.61<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

usalt, m/s f(usalt)=0 usalt, m/s f(usalt)=0 usalt, m/s f(usalt)=0 usalt, m/s f(usalt)=0<br />

9.88 -1.6651E-05 10.30 7.3885E-05 10.76 0.00014665 11.24 0.00019507<br />

Los errores son importantes, de manera que se multiplica * 1.5 para asegurar suficiente caudal uf=vel. Superficial!!!<br />

uf, m/s uf, m/s uf, m/s uf, m/s<br />

14.82 15.44 16.15 16.85<br />

Cálculo de la caída de presión<br />

Tramos horizontales<br />

1 2 1<br />

2<br />

p1 −p2<br />

= ε ρfu<br />

+ ( 1−<br />

ε)<br />

ρpu<br />

+ FfwL<br />

+ FpwL<br />

+ ( 1−<br />

ε)<br />

Lρp<br />

g sen(<br />

θ)<br />

+ εLρf<br />

g sen(<br />

θ)<br />

= 0<br />

2 fi 2<br />

pi<br />

( 1)<br />

( 2)<br />

( 3)<br />

( 4)<br />

( 5)<br />

( 6)<br />

Términos 5, 6=0<br />

1 2 1<br />

ΔPHoriz<br />

= ε ρfu<br />

p pi fw pw<br />

2<br />

fi<br />

+<br />

2<br />

Cálculo de upi<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

upi, m/s upi, m/s upi, m/s upi, m/s<br />

11.84 12.34 12.90 13.46<br />

Cálculo de Porosidad<br />

m&<br />

p = A u pi ( 1 − ε ) ρ p<br />

ε = 1 −<br />

A<br />

m&<br />

p<br />

u pi ρ p<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

ε ε ε ε<br />

0.9982 0.9974 0.9961 0.9941<br />

Cálculo de ufi<br />

Qf<br />

uf<br />

ufi<br />

= =<br />

Aε<br />

ε<br />

2 ( 1−<br />

ε)<br />

ρ u + F L + F L+<br />

= 0<br />

0.3 0.<br />

5<br />

( 1 − 0.0638 x )<br />

upi =<br />

u f<br />

ρp<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

ufi, m/s ufi, m/s ufi, m/s ufi, m/s<br />

14.85 15.48 16.21 16.96<br />

6.13

Cálculo de Ffw L - Término (3)<br />

f = 64 / Re<br />

D<br />

3<br />

para ReD<br />

≤ 2x10<br />

−1/<br />

5<br />

f = 0.<br />

184 Re<br />

D<br />

4<br />

para ReD<br />

> 2x10<br />

−0.<br />

25<br />

f = 0.<br />

316 Re<br />

D<br />

para<br />

3<br />

4<br />

2x10<br />

< ReD<br />

≤ 2x10<br />

ρ f u D<br />

Re D =<br />

μ<br />

Se usa la uf, velocidad superficial!!!!<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

ReD ReD ReD ReD<br />

75395.54 63452.22 52650.11 43969.01<br />

fg fg fg fg<br />

0.0049 0.0050 0.0052 0.0054<br />

ΔP<br />

=<br />

L<br />

2f<br />

2<br />

ρ f u<br />

D<br />

Se usa la uf, velocidad superficial!!!!<br />

para gas - pared<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Ffw L Ffw L Ffw L Ffw L<br />

986.97 Pa 1373.24 Pa 1963.23 Pa 2772.35 Pa<br />

Cálculo de Fpw L - Término (4)<br />

2<br />

2 fp<br />

( 1 − ε)<br />

ρp<br />

u<br />

pi<br />

L<br />

Fpw<br />

L =<br />

D<br />

Re p < 1<br />

24<br />

CD<br />

=<br />

Re p<br />

2<br />

3 ρ u<br />

f D ⎛ fi − upi<br />

⎞<br />

fp<br />

= C ⎜ ⎟<br />

D<br />

8 ρp<br />

x ⎜ u ⎟<br />

⎝ pi ⎠<br />

−<br />

0.<br />

6<br />

1 < Re p < 500 CD<br />

= 18.<br />

5 Re p<br />

5<br />

500 < Re p < 2x10<br />

CD<br />

= 0.<br />

44<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Rep Rep Rep Rep<br />

19.63 20.53 21.61 22.78 Pa<br />

Cd Cd Cd Cd<br />

3.10 3.02 2.93 2.84<br />

fp fp fp fp<br />

0.03 0.02 0.02 0.01<br />

Fpw L Fpw L Fpw L Fpw L<br />

13403.85 Pa 21007.75 Pa 34267.65 Pa 55208.89 Pa<br />

1 2<br />

ε ρfu<br />

2 fi<br />

Cálculo Término( 1)<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

término (1) término (1) término (1) término (1)<br />

132.04 143.47 157.04 171.46<br />

1<br />

2<br />

2 ( 1−<br />

ε)<br />

ρ<br />

pu<br />

pi<br />

Cálculo Término( 2)<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

término (2) término (2) término (2) término (2)<br />

309.68 Pa 494.63 Pa 821.00 Pa 1339.12 Pa<br />

Cálculo ΔP horizontal total (1)+(2)+(3)+(4)<br />

ρ f<br />

Re p =<br />

( u − u )<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Δphor Δphor Δphor Δphor<br />

14832.53 Pa 23019.09 Pa 37208.92 Pa 59491.82 Pa<br />

fi<br />

μ<br />

pi x<br />

6.14

p1 − p 2<br />

Tramos verticales<br />

1 2 1<br />

2<br />

= ε ρ f u ( 1 ) u F L F L ( 1 ) L g<br />

2 fi<br />

+ − ε ρ p<br />

2<br />

pi + fw + pw + − ε ρ p + εL<br />

ρ f<br />

( 1)<br />

( 2)<br />

( 3)<br />

( 4)<br />

( 5)<br />

Los términos (1) y (2) son mucho más dominantes en el transporte horizontal<br />

que en el vertical, por eso se desprecian.<br />

Cálculo de Ffw L - Término (3) Idéntico al tramo horizontal! Pero dividido 3!!<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Ffw L Ffw L Ffw L Ffw L<br />

328.9883735 Pa 457.74634 Pa 654.411503 Pa 924.115475 Pa<br />

Cálculo de Fpw L - Término (4)<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Fpw L Fpw L Fpw L Fpw L<br />

334.2731655 Pa 570.146742 Pa 1016.04516 Pa 1774.95784 Pa<br />

Cálculo deTérmino (5)<br />

Para realizar este cálculo es necesario estimar la porosidad en la línea de transp. vertical<br />

Se necesita evaluar la up para la línea vertical.<br />

Si asumimos que las partículas se comportan individualmente, la velocidad relativa puede asumirse<br />

igual a la velocidad terminal, es decir:<br />

del tramo vertical.<br />

Relacionando estas dos expresiones resulta:<br />

( 1 − ε ) L ρ g + ε L ρ g = 0<br />

p 1 − p 2 = F fw L + Fpw<br />

L +<br />

p<br />

f<br />

Fpw L =<br />

0.<br />

057 G L<br />

( − ε)<br />

Lρ<br />

g<br />

1 p<br />

u pi =<br />

u f<br />

ε<br />

− u t<br />

m& p = A upi<br />

ρ<br />

g<br />

D<br />

( 1−<br />

ε)<br />

p<br />

⎛ uf<br />

⎞<br />

m& p = A⎜<br />

− ut<br />

⎟ ρ<br />

⎝ ε ⎠<br />

( 1−<br />

ε)<br />

p<br />

Si se conoce ut es posible determinar la porosidad, ut para esferas<br />

ut<br />

=<br />

4<br />

3<br />

( ρ − ρ )<br />

p f g x<br />

CD<br />

ρf<br />

Re p < 1<br />

CD<br />

=<br />

1 < Re p < 500<br />

500 < Re p <<br />

2x10<br />

ut Rep CD ut<br />

0.6 3.91304348 8.15948831 0.57746554<br />

0.577465535 3.76607958 8.34906867 0.5708717<br />

0.570871702 3.72307631 8.40679709 0.56890827<br />

0.568908273 3.71027134 8.42419333 0.56832056<br />

24<br />

Re p<br />

− 0.<br />

6<br />

CD<br />

= 18.<br />

5 Re p<br />

CD<br />

=<br />

g = 0<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

◊ ◊ ◊ ◊<br />

0.998539801 0.0010007 0.99785575 0.00087742 0.9968 0.00449166 0.9951404 0.0001<br />

0.<br />

44<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Term5 Term5 Term5 Term5<br />

357.75 Pa 525.34 Pa 784.00 Pa 1190.60 Pa<br />

5<br />

( 6)<br />

Re<br />

p<br />

=<br />

ρ<br />

f<br />

u<br />

μ<br />

t<br />

x<br />

6.15

εL<br />

ρf<br />

g<br />

Cálculo de Término (6)<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Term6 Term6 Term6 Term6<br />

117.43 Pa 117.35 Pa 117.22 Pa 117.03 Pa<br />

Cálculo ΔP vertical total (3)+(4)+(5)+(6)<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Δpvert Δpvert Δpvert Δpvert<br />

1138.44 Pa 1670.58 Pa 2571.68 Pa 4006.70 Pa<br />

Codos<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Δpvert/L Δpvert/L Δpvert/L Δpvert/L<br />

113.8438634 Pa 167.058174 Pa 257.168034 Pa 400.670308 Pa<br />

Δpcodo=6*7.5*Dpvert /L!!!<br />

Δpcodo Δpcodo Δpcodo Δpcodo<br />

5122.973853 Pa 7517.61784 Pa 11572.5615 Pa 18030.1639 Pa<br />

TOTAL<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Δp Δp Δp Δp<br />

21093.95 Pa 32207.29 Pa 51353.16 Pa 81528.69 Pa<br />

0.211 bar 0.322 bar 0.514 bar 0.816 bar<br />

Cuadro Resumen<br />

Para D=0.078 Para D=0.063 Par D=0.05 Para D=0.05<br />

Δp 0.21115884 bar 0.32240786 bar 0.51406571 bar 0.81613481 bar<br />

uf 14.82 m/s 15.44 m/s 16.15 m/s 16.85 m/s<br />

Qf 0.07082176 m3/s 0.04814086 m3/s 0.03170266 m3/s 0.02118035 m3/s<br />

mp/(Qfrof) 2.942 Kgp/Kgf 4.328 Kgp/Kgf 6.571 Kgp/Kgf 9.836 Kgp/Kgf<br />

Si trabajamos con D= 0.05 m se tiene una caída de presión inferior a la admisible (0.55 bar)<br />

y se trabaja con el menor caudal de aire posible<br />

6.7. Transporte en fase densa<br />

6.7.1. Patrones de flujo<br />

La fase densa puede definirse como el punto de operación para el cual los sólidos<br />

que son transportados no están totalmente suspendidos en la línea. Como ya<br />

mencionamos la transición se da a las velocidades de ahogo o sedimentación según el<br />

transporte sea vertical u horizontal.<br />

A modo de ejemplo se presenta en la Figura 6.10 los patrones de flujo que se<br />

producen en un transporte horizontal. El transporte en fase densa continua, en el<br />

cual los sólidos ocupan totalmente la cañería conduce prácticamente a la obstrucción<br />

de la línea. Si se quiere impulsar los sólidos en esta condición se requiere una alta<br />

6.16

presión, y sólo es posible si existe una porosidad mínima para que permita el paso del<br />

gas.<br />

Figure 6.10. Transporte horizontal en fase densa. Fuente: Rhodes (2003).<br />

El transporte en fase densa continua se divide en tres tipos de flujos:<br />

Flujo pistón discreto: Existen tapones de sólidos discretos en las líneas.<br />

Flujo de dunas: Los sólidos depositados en el fondo del tubo se mueven<br />

a lo largo de la línea de transporte como dunas.<br />

Flujo pistón: Es una patrón de flujo intermedio entre el pistón discreto y<br />

el de dunas. Las dunas pueden en algún momento ocupar toda la sección<br />

del tubo.<br />

No todos los polvos/sólidos exhiben todos los patrones de flujo descriptos, y en<br />

una misma línea es posible encontrar zonas con distintos flujos. Los materiales que<br />

tienden a ser muy cohesivos son difíciles de manejar en fase densa ya que la<br />

permeabilidad disminuye drásticamente. Existen algunos dispositivos que permiten<br />

evitar la obstrucción total del tubo.<br />

Si bien la ecuación de energía mecánica presentada también es válida para el<br />

transporte en fase densa, tiene poca aplicabilidad ya que los resultados no son<br />

confiables. En general el diseño en fase densa se hace por prueba y error, basándose<br />

en resultados experimentales y experiencia previa.<br />

6.17

6.8. Equipos para el transporte de gas<br />

Tantos los lechos fluidizados como las líneas de transporte requieren de equipos que<br />

impulsen gas. Los equipos para el transporte de gas en general pueden denominarse<br />

ventiladores. Un ventilador es una turbomáquina que se caracteriza porque el fluido<br />

impulsado es un gas (fluido compresible) al que transfiere una potencia con un<br />

determinado rendimiento.<br />

A pesar de que no existe convenio alguno universalmente adoptado; los ventiladores<br />

pueden subdividirse en cuatro grupos:<br />

ventiladores de baja presión: hasta una presión del orden 200 mm c agua<br />

(ventiladores propiamente dichos).<br />

ventiladores de media presión: entre 200 y 800 mm c agua (soplantes)<br />

ventiladores de alta presión: entre 800 y 2500 mm c agua (turbosoplantes)<br />

ventiladores de muy alta presión , mayor a 2500 mm c agua<br />

(turbocompresores)<br />

Sólo se presentarán en este capítulo los ventiladores propiamente dichos y<br />

soplantes, que son los usados para transporte neumático en fase diluida y fluidización,<br />

operaciones que requieren vencer caídas de presión del sistema relativamente bajas.<br />

En función de la trayectoria del fluido, todos estos ventiladores se pueden clasificar<br />

en (ver Figura 6.11):<br />

de flujo radial (centrífugos)<br />

de flujo semiaxial (helico-centrífugos)<br />

de flujo axial<br />

Figura 6.11. Rodetes: radial, semiaxial y axial.<br />

6.18

6.8.1. Ventiladores radiales (centrífugos)<br />

En los ventiladores centrífugos la trayectoria del fluido sigue la dirección del eje del<br />

rodete a la entrada y está perpendicular al mismo a la salida (ver Figura 6.12). Estos<br />

ventiladores tienen tres tipos básicos de rodetes (ver Figura 6.13):<br />

álabes curvados hacia adelante,<br />

álabes rectos,<br />

álabes inclinados hacia atrás/curvados hacia atrás.<br />

Figura 6.12. Vista de un ventilador centrífugo.<br />

Los ventiladores de álabes curvados hacia adelante (también se llaman de<br />

jaula de ardilla) tienen una hélice o rodete con las álabes curvadas en el mismo<br />

sentido que la dirección de giro. Estos ventiladores necesitan poco espacio, baja<br />

velocidad periférica y son silenciosos. Se utilizan cuando la presión estática<br />

necesaria es de baja a media, tal como la que se encuentran en los sistemas de<br />

calefacción, aire acondicionado o renovación de aire, etc.<br />

Los ventiladores centrífugos radiales tienen el rodete con los alabes<br />

dispuestas en forma radial.<br />

Los ventiladores centrífugos de álabes curvados hacia atrás tienen un rodete<br />

con álabes inclinados en sentido contrario al de rotación. Este tipo de ventilador es el<br />

de mayor velocidad periférica y mayor rendimiento con un nivel sonoro relativamente<br />

bajo.<br />

6.19

Figura 6.13. Ventiladores centrífugos de a) álabes curvados hacia delante, b)<br />

radiales y c) hacia atrás.<br />

Figura 6.14. Curvas características, ventiladores centrífugos. Na: Potencia del motor.<br />

6.20

En la Figura 6.14 se presentan las curvas características para ventiladores<br />

centrífugos. Se debe trabajar a la derecha de los máximos de Δp vs caudal, para<br />

garantizar operaciones estables.<br />

6.8.2. Ventiladores axiales<br />

Existen tres tipos básicos de ventiladores axiales: helicoidales, tubulares y<br />

tubulares con directrices (ver Figura 6.15).<br />

Figura 6.15. Efecto de las directrices sobre las líneas de corriente a entrada y salida<br />

del rodete axial.<br />

Existen también ventiladores centrífugos de flujo axial, tal como se muestra<br />

en la Figura 6.15.<br />

Figura 6.16. Ventilador centrífugo axial.<br />

6.21

6.8.3. Soplante tipo Roots<br />

En la Figura 6.17 se presenta un soplante tipo Roots, posee dos rotores que<br />

giran en sentido contrario y producen un flujo de gas comprimido perpendicular a<br />

los ejes de los rotores. En la Figura 6.18 se compara, de manera cualitativa, la<br />

caída de presión vs. caudal para el soplante Roots y ventiladores centrífugos.<br />

Caída de Presión<br />

Figura 6.17. Soplante tipo Roots<br />

Roots<br />

Ventilador<br />

centrífugo<br />

Caudal<br />

Figura 6.18. Comparación caída de presión vs caudal para soplantes tipo Roots y<br />

ventiladores centrífugos<br />

Ejemplo<br />

Para el ejemplo anterior, estime si el siguiente ventilador es adecuado.<br />

6.22

6.23

.<br />

6.24

6.25

6.26