Download PDF - Media room FCC Construcción

Download PDF - Media room FCC Construcción

Download PDF - Media room FCC Construcción

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

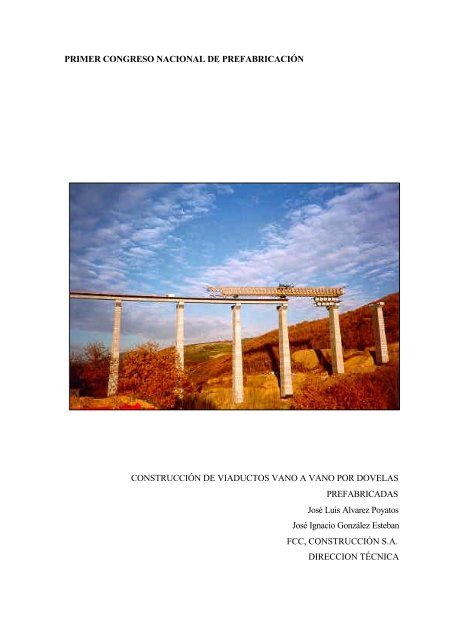

PRIMER CONGRESO NACIONAL DE PREFABRICACIÓN<br />

CONSTRUCCIÓN DE VIADUCTOS VANO A VANO POR DOVELAS<br />

PREFABRICADAS<br />

José Luis Alvarez Poyatos<br />

José Ignacio González Esteban<br />

<strong>FCC</strong>, CONSTRUCCIÓN S.A.<br />

DIRECCION TÉCNICA

1. INTRODUCCIÓN<br />

Las necesidades funcionales de las infraestructuras de transporte que se construyen en la<br />

actualidad, implican la ejecución de un gran número de viaductos de gran longitud.<br />

Entre las causas que han originado en el aumento de la demanda de grandes viaductos<br />

tanto para el tráfico automóvil como ferroviario están:<br />

?? Aumento de la velocidad y de los requerimientos de seguridad y confort de los medios<br />

de transporte, necesitándose la construcción de vías con mayores condicionantes<br />

geométricos y por lo tanto más independientes del terreno.<br />

?? Aumento del tamaño de las ciudades, lo que origina la necesidad de construir<br />

infraestructuras de transporte en gran capacidad de medios urbanos, con la<br />

consiguiente falta de disponibilidad de terrenos.<br />

?? Ejecución de infraestructuras en zonas de orografía complicada, que requieren que el<br />

trazado sea independiente del terreno.<br />

?? Mayores condicionantes medio ambientales que limitan la afección del suelo.<br />

La necesidad de construir gran número de estructuras en poco tiempo ha obligado a la<br />

industrialización de su construcción como única forma de ejecutarlas dentro de los plazos<br />

fijados para la obra. Entre los procedimientos utilizados están:<br />

- Mejora de los procesos de fabricación de puentes “in situ” como puentes empujados o<br />

construidos con cimbras autolanzables.<br />

- Prefabricación de los elementos de los puentes.<br />

Entre los métodos de prefabricación de viaductos de luces medias en torno a los 40-50 m<br />

uno de los más eficientes es el de dovelas prefabricadas montadas vano a vano.<br />

Este método, utilizado profusamente en todo el mundo en la construcción de grandes<br />

proyectos de infraestructura de transporte no ha sido utilizado en España, probablemente<br />

debido a la necesidad de importantes medios especializados de fabricación y montaje de<br />

tableros.

<strong>FCC</strong>, Construcción ha proyectado y desarrollado un sistema para la construcción de<br />

viaductos de dovelas prefabricadas con vanos isostáticos y pretensado exterior, que<br />

representa la primera utilización de este sistema en España.<br />

2. TIPOLOGÍA ESTRUCTURAL<br />

El tablero está constituido por vanos isostáticos en torno a 45 metros de luz. La sección<br />

transversal consiste en un cajón aligerado con canto de 3,0 metros y un ancho a nivel de<br />

calzada de 13,34 metros, el ancho de la losa inferior es de 4,0 metros completándose con<br />

dos almas inclinadas a 33º.<br />

La losa superior tiene un canto de 24 cm. y la inferior de 20. Las almas gracias a la<br />

utilización de pretensado exterior tienen únicamente 30 cm. de espesor.

Cada vano está compuesto por 16 dovelas, con tres geometrías diferentes:<br />

?? La dovela tipo de 2,94 metros de longitud.<br />

?? Las dos extremas de 1,87 metros, que incorporan la riostra sobre pila. Esta riostra sirve<br />

para el anclaje de los tendones de pretensado.<br />

?? Las dovelas intermedias, de igual longitud que la dovela tipo, pero que incorporan los<br />

desviadores de los tendones de pretensado situándolos en un nervio de 55 cm. de<br />

altura. Este nervio se ubica sobre la losa inferior de la sección.<br />

El peso medio de la dovela es de 48 T.<br />

Los tendones de pretensado están formados por unidades de 31 ó 24 cordones de 0,6<br />

pulgadas de diámetro, con doble protección, a base de vaina de polietileno de alta densidad<br />

e inyección con lechada de cemento. Los desviadores utilizados son de tipo diábolo que al<br />

admitir variaciones en el trazado de los tendones, simplifican su replanteo, ya que no es<br />

necesario modificar su posición al variar el trazado de los tendones cuando cambia la<br />

curvatura del tablero.<br />

Esta configuración estructural, basada en vanos isostáticos, es la que se adapta mejor al<br />

esquema elegido de ejecución por vanos completos con empleo de dovelas prefabricadas,<br />

tanto en lo que respecta al proyecto, como en lo que respecta a la construcción.<br />

En la solución de tablero continuo, es preciso realizar uniones entre fases, que se<br />

hormigonan “in situ”, sobre la propia cimbra, dando lugar a operaciones complicadas que<br />

retrasan los ciclos de montaje.<br />

Aunque se proyectan tableros isostáticos, las juntas de calzada se han dispuesto cada tres<br />

vanos estando separadas por lo tanto 135 metros, manteniéndose la continuidad de la<br />

calzada de los tres vanos entre juntas, mediante losas de continuidad.<br />

Esta separación elegida compagina la comodidad del usuario con la utilización de apoyos<br />

de neopreno, evitando la utilización de apoyos deslizantes, que necesitan mantenimiento.

La unión entre dovelas se realiza mediante junta seca. Se ha preferido este sistema a la<br />

utilización de resina epoxi porque permite un mejor ritmo de montaje. Se evitan, además,<br />

los problemas derivados de su utilización como son la necesidad de pretensado de montaje,<br />

la eventual disminución del coeficiente de rozamiento en la junta en servicio, cuando la<br />

formulación de la mezcla o la aplicación de la resina son malas, y fundamentalmente, la<br />

dependencia climatológica de la operación de montaje.<br />

La colocación de resina ha tenido siempre como razones fundamentales:<br />

- Asegurar la estanqueidad de las juntas.<br />

- Lubrificar las superficies de contacto.<br />

- Garantizar un contacto continuo entre dovelas a pesar de las microimperfecciones.<br />

En nuestro caso cada uno de estos puntos se ha tratado adecuadamente a fin de eliminar la<br />

resina.<br />

La necesidad del sellado con resina de las juntas debida a la protección del pretensado<br />

interior, en este puente se elimina al disponerse todo el pretensado exterior. Para evitar el<br />

acceso de agua al interior del tablero se realiza una junta estanca entre dovelas en la losa<br />

superior a nivel de calzada.

La gran sensibilidad y precisión de los medios de montaje utilizados, permite un ensamble<br />

perfecto sin ningún deterioro de las dovelas.<br />

La última razón ha implicado que se hayan tenido los siguientes condicionantes de diseño<br />

y construcción:<br />

- Hormigonado de las dovelas mediante el sistema de las dovelas conjugadas con el fin<br />

de conseguir un perfecto contacto entre dovelas en el montaje.<br />

- Utilización de llaves múltiples en las juntas entre dovelas para conseguir la<br />

transmisión de esfuerzos de cortante en las almas y los originados por las cargas de<br />

tráfico en la losa superior.<br />

- Proyecto del puente de forma que para la sobrecarga característica y pretensado<br />

ponderado quede en compresión cualquier sección, lo que implica la imposibilidad de<br />

apertura de las juntas bajo cualquier estado de carga previsible. Así como la reducción<br />

en el cálculo de la capacidad de transmisión de esfuerzos del hormigón en juntas, al no<br />

utilizarse resina.<br />

3. FABRICACION Y TRANSPORTE DE DOVELAS

Para la fabricación de las dovelas se han montado unas instalaciones con cuatro líneas de<br />

fabricación, planta de hormigón, sistema de transporte del mismo, sistema de producción<br />

de aire comprimido, planta de curado de vapor, parque de ferralla, carro elefante para<br />

traslado de las dovelas y zona de acopio de éstas.<br />

Existen cuatro líneas de producción pudiéndose realizar todas las dovelas de un vano en<br />

una misma línea, incluso las dovelas singulares de apoyo en pila y las del desviador de<br />

pretensado, sin más que variar alguno de los elementos del encofrado interior.<br />

La fabricación se realiza por el método de la dovela conjugada, en la que cada dovela se<br />

utiliza como encofrado de la cara correspondiente a la junta con la dovela adyacente que se<br />

hormigona a continuación. De esta forma se consigue que ambas caras de las dovelas<br />

coincidan, lo que permite utilizar la junta seca sin necesidad de interponer ningún elemento<br />

entre ambas dovelas.<br />

La geometría de las dovelas se controla topográficamente, procesándose los datos mediante<br />

un programa de ordenador, que, a partir de los datos del trazado del puente y de la<br />

geometría de las dovelas del tablero construidas anteriormente, determina la geometría de<br />

la dovela que se va a construir, para que el tablero construido se adapte lo más posible al<br />

teórico.

El encofrado de las dovelas consiste en:<br />

?? La dovela conjugada para la cara correspondiente a la junta común a ambas dovelas.<br />

?? La máscara que es un encofrado metálico fijo que corresponde a la junta opuesta.<br />

?? Un encofrado inferior colocado sobre una mesa provista de gatos que permiten la<br />

orientación del encofrado en cualquier posición.<br />

?? Los encofrados laterales que van fijos al suelo y se mueven con gatos hidráulicos.<br />

?? Un encofrado interior que se repliega para desencofrar y va montado sobre una<br />

estructura que rueda sobre vías que permite sacarlo de la célula de fabricación.<br />

La geometría de la dovela a construir se consigue variando la posición de la dovela<br />

conjugada, que sirve de encofrado de un frente, respecto del encofrado fijo del frente<br />

opuesto; adaptándose los encofrados laterales e interior entre ambos.<br />

Para no depender de las condiciones climatológicas y conseguir un buen rendimiento, se ha<br />

cubierto parte de la citada instalación, lo que condiciona para el manejo de cargas la<br />

necesidad de utilización de puentes-grúa de 8 Tn, uno por línea de fabricación.<br />

Cada línea de producción tiene una longitud total de aproximadamente 50 m, distribuidos<br />

en este orden:<br />

Recepción de acero elaborado en parque de ferralla.<br />

Ferrallado con ayuda de premoldes.<br />

Manipulación de encofrado interior.<br />

Máscara.<br />

Zona de hormigonado, con encofrados laterales, carros de fondo.<br />

Dovela conjugada.<br />

El montaje del acero pasivo se realiza sobre premoldes que reproducen la forma exterior de<br />

la dovela. Esta zona produce jaulas completas de ferralla de forma que siempre haya un<br />

acopio de las mismas para garantizar que no se pare la producción ante posibles<br />

dificultades de montaje del acero.<br />

La máscara es el encofrado anterior de la dovela. Tiene por sección la sección transversal<br />

de la dovela, en forma de cajón con un hueco por el que se introduce el encofrado interior.

Los carros de fondo se utilizan para posicionar la dovela conjugada y como encofrado de<br />

fondo de la dovela a hormigonar. Disponen de un bastidor apoyado en 4 gatos verticales<br />

que a su vez se apoyan sobre unos teflones sobre los que pueden deslizar el conjunto de<br />

gatos y bastidor mediante unos husillos, conjunto que a su vez se sitúa sobre una estructura<br />

que circula guiada por unos raíles. Toda esta estructura permite situar la dovela conjugada<br />

en la posición relativa que tendrá con respecto a la dovela a hormigonar ya que dispone de<br />

todos los grados de libertad precisos.<br />

En esta zona se realiza el hormigonado de la dovela utilizando como encofrado la máscara,<br />

el carro de fondo, los encofrados laterales y la dovela conjugada.<br />

La fórmula de trabajo del hormigón utilizado contempla las siguientes prescripciones:<br />

- Resistencia del hormigón a 12 horas de 150 Kg/cm² para poder desencofrar al día<br />

siguiente.<br />

- Resistencia característica a 28 días de 400 Kg/cm².<br />

- Tamaño máximo del árido de 20 mm. debido a la disposición de la ferralla en algunas<br />

zonas y debido a que debe ser bombeable fácilmente.<br />

Para poder desencofrar al día siguiente independizando el ciclo de la temperatura<br />

ambiente, se precalienta el agua de hormigonado a 40ºC en tiempo frío y se hace un curado<br />

al vapor suave elevando la temperatura de la dovela hasta 35ºC, manteniendo esta<br />

temperatura hasta 2 horas antes de desencofrar.<br />

El ciclo de producción de dovelas es de una por molde y día, habiéndose obtenido<br />

rendimientos medios de fabricación de 180 m. lineales de puente al mes.<br />

La manipulación de las dovelas en el parque se realiza mediante un carro elefante con una<br />

capacidad de carga de 60 Tn con una altura que permite transportar una dovela suspendida<br />

sobre otra, lo que facilita el acopio de las mismas.<br />

El traslado de las dovelas desde el acopio al viaducto se realiza mediante camión góndola.

4. MONTAJE DE DOVELAS<br />

El montaje se realiza con una viga de lanzamiento, que discurre por encima de la superficie<br />

del tablero.<br />

La viga de lanzamiento consiste en dos vigas metálicas de 117 metros de longitud. Las<br />

vigas, arriostradas entre sí, se mueven conjuntamente. Sobre ellas se mueve un cabrestante<br />

con las misiones de elevar, trasladar y colocar las dovelas, y una vez anclado servir para<br />

lanzar la propia estructura.<br />

La viga apoya sobre el tablero construido y sobre la pila frontal del nuevo tablero a<br />

construir, mediante una pata articulada. En el tablero se apoya sobre dos estructuras<br />

(binarios) a través de gatos y sobre una pata articulada trasera que se utiliza en los<br />

lanzamientos.

El peso total de la cimbra es de, aproximadamente, 450 Tn, teniendo una capacidad de<br />

carga total de 810 Tn y una capacidad de elevación del cabrestante de 70 Tn.<br />

La alimentación de dovelas a la viga de lanzamiento se realiza por encima del tablero con<br />

un carro elefante auxiliar de 70 Tn de capacidad de carga que descarga la góndola y lleva<br />

la dovela hasta la cola de la viga, donde la toma el cabrestante y la transporta hasta su<br />

posición definitiva.<br />

El sistema constructivo, como se ha indicado, es “vano a vano”. Esto quiere decir que se<br />

colocan todas las dovelas de un vano en su posición definitiva, conformando el sólido<br />

rígido del mismo.<br />

El ciclo de montaje consiste en:<br />

- Lanzamiento y posicionamiento de la viga de lanzamiento.<br />

- Posicionamiento de gatos de apoyo provisional.<br />

- Carga de las dovelas 16 a 5 en la cimbra.<br />

- Colocación, nivelación y orientación de la dovela 1<br />

- Presentación y atado de las dovelas 2 a 16.<br />

- Montaje de vainas de polietileno, enfilado y tesado de los cables.<br />

- Descimbrado.

- Comprobación y corrección de la posición del tablero mediante los gatos, sobre<br />

los que apoya el tablero.<br />

- Hormigonado de los morteros de apoyo y retirada de gatos, apoyando el tablero<br />

sobre los neoprenos definitivos.

El montaje de las dovelas se realiza en dos fases: en la primera se cargan doce dovelas, en<br />

orden inverso en su posición aproximada, para conseguir la deformación de la viga de<br />

lanzamiento, dejando el espacio preciso para poder girar las dovelas; en la segunda, se<br />

colocan en su posición final y se cuelgan de la viga uniéndolas provisionalmente entre ellas<br />

mediante barras roscadas.<br />

El montaje en su posición definitiva se realiza fijando la dovela 1, situada sobre la pila<br />

dorsal al tablero anterior, y dejándola colgada de la cimbra mediante barras roscadas. A<br />

continuación se van colocando las dovelas siguientes colgadas de la cimbra y fijándolas al<br />

resto del tablero mediante barras pretensadas. Una vez completado el montaje del tablero<br />

se instalan las vainas de polietileno del pretensado exterior y se tesa.<br />

<strong>Media</strong>nte cuatro gatos situados sobre las pilas se descimbra el tablero retirando las barras<br />

de cuelgue. Con los citados gatos verticales y con ayuda de otros gatos horizontales se<br />

procede a la colocación del tablero en su posición correcta, hormigonándose a<br />

continuación los morteros sobre los apoyos definitivos.<br />

Una vez alcanzada la resistencia necesaria por los morteros, se retiran los gatos de apoyo<br />

provisional, con lo que el tablero queda acabado; avanzado la cimbra para el montaje del<br />

vano siguiente. El tablero queda completamente terminado a falta de las losas de<br />

continuidad de calzada barreras y acabados.<br />

El rendimiento de montaje es de dos vanos por semana.<br />

5. REALIZACIONES<br />

por este procedimiento <strong>FCC</strong>, Construcción ha realizado cuatro viaductos en las Autovías<br />

de Rías Bajas y del Noroeste en los que destacan el viaducto de Arnoya con doble calzada<br />

y una longitud de 945 m y el viaducto de Tremor en el que los tableros de las dos calzadas<br />

apoyan en una pila única con alturas hasta 84 m.<br />

Por este sistema se han construido una longitud de tablero de 4700 m.

6. CONCLUSIONES<br />

La construcción de viaductos<br />

por dovelas prefabricadas<br />

montadas vano a vano es un<br />

sistema que permite construir<br />

viaductos con una gran calidad<br />

y unos rendimientos dos a tres<br />

veces superiores a los<br />

obtenidos en la ejecución de<br />

tableros hormigonados “in<br />

situ” con empleo de cimbras<br />

autolanzables.<br />

corresponden a más de 63.000 m 2 .<br />

<strong>FCC</strong>, Construcción ha<br />

utilizado por primera vez en<br />

España el sistema constructivo<br />

mediante dovelas vano a vano<br />

con pretensado exterior,<br />

habiendo fabricado y montado<br />

unas 17000 dovelas que<br />

Estas realizaciones suponen la primera utilización del pretensado exterior a gran escala en<br />

España así como la primera realización de puentes de dovelas prefabricadas con junta seca.