MaxxD Lab 12 9 1340 880 1590 1590 450 MaxxD ... - FrymaKoruma

MaxxD Lab 12 9 1340 880 1590 1590 450 MaxxD ... - FrymaKoruma

MaxxD Lab 12 9 1340 880 1590 1590 450 MaxxD ... - FrymaKoruma

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>FrymaKoruma</strong><strong>FrymaKoruma</strong> <strong>MaxxD</strong>Planta de proceso al vacío para líquidos y semisólidos

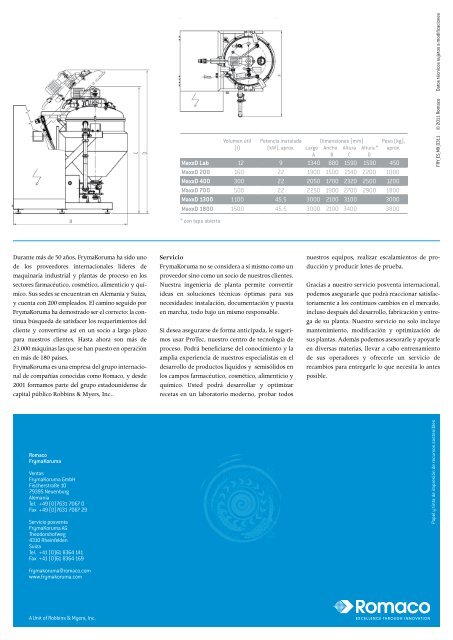

HomogeneizadorPlanta de proceso al vacíopara líquidos y semisólidosLa planta de fabricación al vacío <strong>MaxxD</strong> de <strong>FrymaKoruma</strong> se emplea principalmenteen las industrias cosmética y alimenticia. Se trata de la soluciónideal para producir emulsiones y suspensiones con una amplia gama deviscosidad. La planta <strong>MaxxD</strong>, sin duda la más vendida de <strong>FrymaKoruma</strong>con más de 250 instalaciones en todo el mundo durante los últimos 4 años,no ha dejado de impresionar con su tecnología de homogeneizaciónaltamente eficaz, su óptima reproducibilidad, sus reducidos tiempos de lotey sus altos niveles de economía, todo ello junto con una operación extremadamentesencilla.Tapa con agitadorApoyada por sus muchos años de experiencia en tecnología de proceso alvacío, <strong>FrymaKoruma</strong> ha desarrollado un sistema que satisface todos losrequisitos esenciales del mercado: configuración de parámetros de procesovariables, diseño robusto para las condiciones de producción más exigentes,y sencillas actualizaciones para adaptarla a los últimos desarrollos y necesidades.97Con su estructura modular, la <strong>MaxxD</strong> se puede adaptar a las necesidadesindividuales de cada usuario. La planta se puede operar independientementeo unida a un sistema integrado. Gracias a su extensa gama deopciones, la flexibilidad de la <strong>MaxxD</strong> se puede ampliar. Cada nueva opcióndisponible queda totalmente integrada en la unidad de operación del sistema,y satisface todas las normas de seguridad exigidas.21 Carga de producto2 Descarga de producto3 Homogeneizador568Muchos años de experiencia, además de una labor intensa de investigacióny desarrollo, avalan la mejor combinación de tanques y agitadores y garantizanlos más altos niveles de productividad, calidad y alto rendimiento. Lageometría cónica del tanque garantiza un tamaño de lote relativamente bajo,el avance óptimo del producto hacia el homogeneizador, además de la limpiezasencilla de todas las superficies.4 Descarga de residuo5 Agitador6 Rompedor de vortex7 Sistema de vacío8 Calentamiento/enfriamiento9 CIP1<strong>MaxxD</strong>43

El corazón de la <strong>MaxxD</strong> es el homogeneizador, ubicado debajo del tanque,que ejerce un intenso esfuerzo cortante sobre el producto, además de recircularloy descargarlo cuando está terminado:Modelos de homogeneizador reemplazablessistema de rotor/estator dentado o cabezal coloidalConstrucción asépticaFácil de desmontar para mantenimiento o para cambiar herramientasNo requiere bomba adicional para descargar el producto o para lalimpiezaEl agitador raspador impide que el producto se quede pegado a la paredinterna del tanque durante la fase de calentamiento. El sistema de vacío,compuesto por una potente bomba de vacío de anillo líquido, permite laalimentación directa al homogeneizador tanto de líquidos como de componentessecos. Totalmente regulable, el vacío se puede ajustar a la fase deprocesamiento en la que nos encontremos; además opera «bajo demanda»,para una producción económica y respetuosa con el medio ambiente. Latubería de vacío se puede purgar completamente para la limpieza.La unidad de control y operación de la <strong>MaxxD</strong> es muy sencilla, y puedeequiparse con un sistema de control de receta para agilizar y facilitar laconfiguración del equipo a cada proceso. Se basa en una PLC con módulospreprogramados y una configuración muy flexible.Versión estándar• Recipiente con agitador• Sistema de homogeneización• Línea de recirculación• Sistema de vacío• Panel de control fácil de usarOpciones• Doble camisa y aislamiento para calefacción/enfriamientocon control detemperatura y equipo de seguridad• Inyección directa de vapor paracalentamiento acelerado de producto• Válvulas de proceso activadasneumáticamente• Alimentación de producto mediantecaudalímetro, células de carga o unidadesde dosificación• Control de velocidad variable de homogeneizador• Bomba senoidal para mezclar productoscon partículas (p. ej. hierbas y especias)• Otras opciones adicionales bajo peticiónAplicaciones• Ketchup, mayonesa, salsas• Emulsiones, lociones, cremas, geles,champúes• Tintas, emulsiones fotográficas etc.Principales beneficios• Gran flexibilidad de producción medianteelementos de dispersión intercambiables• Gasto mínimo en repuestos, piezas dedesgaste fácilmente accesibles• Tiempos cortos de limpieza• Alimentación rápida de grandescantidades de materiales secos• Homogeneizador altamente eficaz, generarápidamente las emulsiones• Muy buena relación precio-rendimiento• Homogeneizador eficaz, garantiza tiemposde producción significantemente reducidosy costes de operación más bajos• Parámetros de proceso programablesgarantizan alta reproducibilidad