rotest gw digital v2.2 - Rothenberger

rotest gw digital v2.2 - Rothenberger

rotest gw digital v2.2 - Rothenberger

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

ROTEST GW DIGITAL V2.2<br />

ROTEST GW DIGITAL V2.2<br />

Bedienungsanleitung<br />

Instructions for use<br />

Instruction d’utilisation<br />

Instrucciones de uso<br />

Istruzioni d’uso<br />

Gebruiksaanwijzing<br />

Instruções de serviço<br />

Brugsanvisning<br />

Bruksanvisning<br />

Èíñòðóêöèÿ ïî èñïîëüçîâàíèþ<br />

6.1285<br />

6.1286<br />

www.rothenberger.com<br />

092637 d7 - GW DIGITAL 22.indd 1 15.01.2009 19:58:11

A<br />

B<br />

Setup<br />

2<br />

1<br />

2<br />

3<br />

4<br />

5<br />

Optional<br />

22<br />

SECURITY CODE<br />

1 2 3 ON<br />

4 5 6<br />

7 8 9<br />

> 0 START<br />

N<br />

STOP<br />

092637 d7 - GW DIGITAL 22.indd 2 15.01.2009 19:58:11<br />

20<br />

23<br />

21<br />

7<br />

8<br />

9<br />

10<br />

11<br />

12<br />

C

C<br />

Contents of Case<br />

19<br />

1<br />

11<br />

2<br />

14 SECURITY CODE 15<br />

1 2 3 ON<br />

4 5 6<br />

7 8 9<br />

> 0 START<br />

STOP<br />

5<br />

6<br />

3<br />

9<br />

4<br />

7 8<br />

12<br />

092637 d7 - GW DIGITAL 22.indd 3 15.01.2009 19:58:11<br />

13<br />

10<br />

16<br />

17<br />

18<br />

3

D<br />

E<br />

Gas Pipes/water Pipes - Test Medium Gas/Air<br />

4<br />

Belastungsprüfung/<br />

Vorprüfung<br />

18<br />

1<br />

3 8<br />

9<br />

Belastungsprüfung/ Dichtheitsprüfung/<br />

Vorprüfung<br />

Hauptprüfung<br />

20 bar 250 mbar<br />

Dichtheitsprüfung/<br />

Hauptprüfung<br />

13 12<br />

Leakage Measurement<br />

19<br />

1<br />

optional<br />

17<br />

14<br />

3 8 9<br />

250 mbar<br />

12<br />

14<br />

4<br />

15<br />

4<br />

11<br />

15<br />

11<br />

SECURITY CODE<br />

1 2 3 ON<br />

4 5 6<br />

7 8 9<br />

> 0 START<br />

STOP<br />

SECURITY CODE<br />

1 2 3 ON<br />

4 5 6<br />

7 8 9<br />

> 0 START<br />

STOP<br />

21<br />

5<br />

6<br />

zu messender<br />

Leitungsanschluss<br />

21<br />

092637 d7 - GW DIGITAL 22.indd 4 15.01.2009 19:58:11<br />

5<br />

6<br />

2<br />

2<br />

F<br />

G

F<br />

G<br />

Pressure Test<br />

18 3 9 8 6<br />

20<br />

2 7<br />

20 bar<br />

13<br />

14<br />

14<br />

20 bar<br />

13<br />

4<br />

15<br />

15<br />

6<br />

11<br />

11<br />

5<br />

SECURITY CODE<br />

1 2 3 ON<br />

4 5 6<br />

7 8 9<br />

> 0 START<br />

STOP<br />

Water Pipes - Test Medium Water<br />

4<br />

SECURITY CODE<br />

1 2 3 ON<br />

4 5 6<br />

7 8 9<br />

> 0 START<br />

STOP<br />

092637 d7 - GW DIGITAL 22.indd 5 15.01.2009 19:58:12<br />

2<br />

2<br />

5

H<br />

I<br />

Wastewater Pipes - Test Medium Air<br />

6<br />

18 3 8 9<br />

Unit Pressure<br />

12<br />

250 mbar<br />

250 mbar<br />

12<br />

14<br />

14<br />

4<br />

15<br />

4<br />

11<br />

11<br />

15<br />

9 16<br />

SECURITY CODE<br />

1 2 3 ON<br />

4 5 6<br />

7 8 9<br />

> 0 START<br />

STOP<br />

SECURITY CODE<br />

1 2 3 ON<br />

4 5 6<br />

7 8 9<br />

> 0 START<br />

STOP<br />

max. 200 mbar!<br />

Druckgerät<br />

092637 d7 - GW DIGITAL 22.indd 6 15.01.2009 19:58:12<br />

2<br />

2

092637 d7 - GW DIGITAL 22.indd 7 15.01.2009 19:58:12<br />

7

Intro<br />

DEUTSCH Seite 10<br />

Bedienungsanleitung bitte lesen und aufbewahren! Nicht we<strong>gw</strong>erfen!<br />

Bei Schäden durch Bedienungsfehler erlischt die Garantie! Technische Änderungen vorbehalten.<br />

ENGLISH page 16<br />

Please read and retain these directions for use. Do not throw them away! The warranty does not cover<br />

damage caused by incorrect use of the equipment! Subject to technical modifi cations.<br />

FRANÇAIS page 21<br />

Lire attentivement le mode d’emploi et le ranger à un endroit sûr! Ne pas le jeter ! La garantie est annulée<br />

lors de dommages dûs à une manipulation erronée ! Sous réserve de modifi cations techniques<br />

ESPAÑOL página 27<br />

¡Por favor, lea y conserve el manual de instrucciones! ¡No lo tire! ¡En caso de daños por errores de<br />

manejo, la garantía queda sin validez! Modifi caciones técnicas reservadas,<br />

ITALIANO pagina 33<br />

Per favore leggere e conservare le istruzioni per l´uso! Non gettarle via! In caso di danni dovuti ad errori<br />

nell´uso, la garanzia si estingue! Ci si riservano modifi che tecniche<br />

NEDERLANDS bladzijde 39<br />

Lees de handleiding zorgvuldig door en bewaar haar goed! Niet weggooien! Bij schade door bedieningsfouten<br />

komt de garantieverlening te vervallen! Technische wijzigingen voorbehouden.<br />

PORTUGUES pagina 44<br />

Queiram ler e guardar o manual de instruções! Não deitar fora! Em caso de avarias por utilização incorrecta,<br />

extingue-se a garantia! Reservado o direito de alterações técnicas<br />

DANSK side 49<br />

Læs betjeningsvejledningen, og gem den til senere brug! Smid den ikke ud! Skader, som måtte opstå som<br />

følge af betjeningsfejl, medfører, at garantien mister sin gyldighed! Ret til tekniske ændringer forbeholdes<br />

SVENSKA sida 54<br />

Läs igenom bruksanvisningen och förvara den väl! Kasta inte bort den! Garantin upphör om apparaten<br />

har använts eller betjänats på ett felaktigt sätt! Med reservation för tekniska ändringar<br />

ÐÓÑÑÊÈÉ ñòðàíèöà 59<br />

Прочтите инструкцию по эксплуатации и сохраняйте её для дальнейшего использования!<br />

В случае поломки инструмента из-за несоблюдения инструкции клиент теряет право на<br />

обслуживание по гарантии! Возможны технические изменения.<br />

8<br />

092637 d7 - GW DIGITAL 22.indd 8 15.01.2009 19:58:12

CE-KONFORMITÄTSERKLÄRUNG<br />

Wir erklären in alleiniger Verantwortung, dass<br />

dieses Produkt mit den angegebenen Normen und<br />

Richtlinien übereinstimmt<br />

EC-DECLARATION OF CONFORMITY<br />

We declare on our sole accountability that this<br />

product conforms to the standards and guidelines<br />

stated.<br />

DECLARATION CE DE CONFORMITÉ<br />

Nous déclarons sous notre propre responsabilité<br />

que ce produit est conforme aux normes et directives<br />

indiquées.<br />

DECLARACION DE CONFORMIDAD CE<br />

Declaramos, bajo nuestra responsabilidad exclusiva,<br />

que este producto cumple con las normas y<br />

directivas mencionadas.<br />

DICHARAZIONE DI CONFORMITÀ CE<br />

Dichiariamo su nostra unica responsabilità, che<br />

questo prodotto è conforme alle norme ed alle<br />

direttive indicate.<br />

EC-VERKLARING VAN OVEREENSTEMMING<br />

Wij verklaren in eigen verantwoordelijkheid dat<br />

dit product overeenstemt met de van toepassing<br />

zijnde normen en richtlijnen.<br />

DECLARAÇÃO DE CONFORMIDADE CE<br />

Declaramos, sob responsabilidade exclusiva, que o<br />

presente produto está conforme com as Normas e<br />

Directivas indicadas.<br />

CE-KONFORMITETSERKLÆRING<br />

Vi erklærer som eneansvarlig, at dette produkt<br />

er i overensstemmelse med anførte standarder,<br />

retningslinjer og direktiver.<br />

CE-FÖRSÄKRAN<br />

Vi försäkrar på eget ansvar att denna produkt uppfyller<br />

de angivna normerna och riktlinjerna.<br />

ÄÅÊËÀÐÀÖÈß Î ÑÎÎÒÂÅÒÑÒÂÈÈ<br />

ÑÒÀÍÄÀÐÒÀÌ EC<br />

Ìû çàÿâëÿåì ÷òî ýòîò ïðîäóêò<br />

ñîîòâåòñòâóåò ñëåäóþùèì ñòàíäàðòàì<br />

EN 61010/A2<br />

EN 50082-1<br />

EN 50082-2<br />

EN 61000<br />

89/336/EWG<br />

73/023 EWG<br />

ppa. Arnd Greding<br />

01.09.2003<br />

092637 d7 - GW DIGITAL 22.indd 9 15.01.2009 19:58:12<br />

9

10<br />

Technische Daten<br />

Anzeige ..................................................................... LC-Display, 16-stellig, 2-zeilig<br />

Tastatur ...................................................................... 4 x 4 Matrixtastatur<br />

Betriebstemperatur .................................................... 0°C...50°C (0°F...122°F)<br />

rel. Luftfeuchtigkeit max. 85% nicht kondensierend<br />

Lagertemperatur ........................................................ –20 °C ... 70 °C (–3,8 °F...175,8°F)<br />

rel. Luftfeuchtigkeit max. 85% nicht kondensierend<br />

Stromversorgung Grundgerät .................................... 1 x 9 V-Lithiumzelle, Typ SLM 9 V,<br />

oder gleichartiger Batterietyp oder Netzadapter<br />

Batterie-Zustandsanzeige ........................................... im Display<br />

Schutzklasse .............................................................. IP 51<br />

Abmessungen Grundgerät L x B x H .......................... ca. 150 x 80 x 35 mm<br />

Wandler ..................................................................... A/D-Wandler, 12 Bit Aufl ösung, 1 Kanal<br />

Speicher ................................................................. EEPROM (bis zu 24 Messungen)<br />

Datenübertragung Gerät-Drucker .............................. Infrarot<br />

Datenübertragung Gerät/Computer ........................... RS 232-Interface<br />

Niederdrucksensor Aufl ösung / Messbereich............... 0,1 mbar / 0...250 mbar, 0...250 hPa, 0...3 psi / 3,6 psi<br />

Hochdrucksensor Aufl ösung / Messbereich ................ 0,001 bar / 0...20 bar, 0...2000 kPa, 0...300 psi / 290 psi<br />

Temperatursensor Aufl ösung / Messbereich ................ 0,1°C (0,1°F) / –20°C...+80°C (– 4°F...+176°F)<br />

Erfassungsdauer ......................................................... bei 0,5 Minuten-Intervall max. 3 Tage<br />

Bestimmungsgemäße Verwendung<br />

Das Prüfgerät ROTEST GW DIGITAL mit seinen<br />

zugehörigen Elementen (im Koffer beiliegend) darf<br />

ausschließlich von Fachpersonal mit Kenntnissen<br />

der Versorgungstechnik für Dichtheitsprüfungen<br />

von Rohrleitungen und Behältern gemäß der<br />

folgenden Anleitung verwendet werden. Andere<br />

Anwendungen sind nicht zulässig.<br />

Dieses Gerät darf nur wie angegeben bestimmungsgemäß<br />

verwendet werden.<br />

Spezielle Sicherheitshinweise<br />

Führen Sie keinerlei Arbeiten im Inneren des<br />

Gerätes aus. In diesem Bereich darf ausschließlich<br />

geschultes Fachpersonal (Kundendienst) tätig<br />

werden. Gefahr von Stromschlägen!<br />

Der mitgelieferte Verbindungsschlauch darf nur für<br />

Prüfungen mit einem Prüfdruck von maximal 7 bar<br />

verwendet werden!<br />

Gasanlagen müssen vor einer Verlustmengenmessung<br />

unbedingt drucklos gemacht und vollständig<br />

entleert werden!<br />

Schließen Sie die Drucksensoren ausschließlich an<br />

Rohrleitungen und Geräte in drucklosem Zustand<br />

an!<br />

Schützen Sie die Öffnungen des Gerätes vor Nässe.<br />

Gefahr von Stromschlägen!<br />

Befolgen Sie die Sicherheitshinweise des Anlagenbzw.<br />

Rohrherstellers sowie die Hinweise zur Sicherheit<br />

der Hersteller der Verbindungselemente!<br />

DEUTSCH<br />

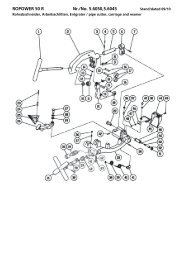

Aufbau des Grundgerätes A<br />

1 Buchse für Drucksensor<br />

2 LC-Display<br />

3 Weiter-Taste<br />

4 Buchse für Netzgerät<br />

5 START/STOP-Taste<br />

7 Infrarotsender<br />

8 ON-Taste<br />

9 Druck-Taste<br />

10 Temperatur-Taste<br />

11 Zeit-Taste / Rück-Taste<br />

12 PC-Schnittstelle<br />

Optionales Zubehör B<br />

20 Prüfpumpe RP 50<br />

21 Gasprüfstopfen<br />

22 Thermodrucker<br />

23 12 V Akkupack (ersatzweise für Netzteil)<br />

weiteres Zubehör siehe Seite 66<br />

092637 d7 - GW DIGITAL 22.indd 10 15.01.2009 19:58:12

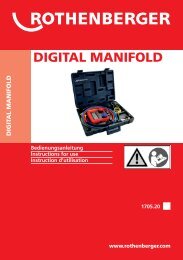

Kofferinhalt C<br />

1 Handblasebalg<br />

2 Absperrventil Wasser (schwarz)<br />

3 Absperrventil Gas (rot)<br />

4 Übertragungskabel (RS 232-Schnittstelle)<br />

5 1/8“-Adapter<br />

6 1/2“-Adapter<br />

7 T-Adapter für Wasserleitungen<br />

8 Kreuzadapter für Gasleitungen<br />

9 Verbindungsschlauch<br />

10 RoData<br />

11 Drucksensorkabel<br />

12 Niederdrucksensor (250 mbar) (blauer Ring)<br />

13 Hochdrucksensor (20 bar) (roter Ring)<br />

14 Netzteil<br />

15 Grundgerät ROTEST GW DIGITAL<br />

16 Schlauchadapter für Brennerprüfung<br />

17 Leckmengenpumpe<br />

18 Druckpumpe<br />

19 Feindruckregler<br />

Während Start- und Prüfphase können die<br />

Momentanwerte von Druck und Temperatur<br />

und der Zeit durch Tastendruck (Tasten<br />

und ) abgerufen werden.<br />

Grundeinstellungen<br />

Mögliche Einstellungen:<br />

Sprache Sprache 1, Sprache 2<br />

Druck bar, Pascal, psi<br />

Temperatur °C, °F<br />

Hierzu bei ausgeschaltetem Gerät Taste<br />

gleichzeitig 3 Sekunden drücken.<br />

und<br />

Einschalten/Ausschalten<br />

Einschalten: Taste drücken, PIN-Nr. eingeben<br />

(siehe letzte Seite), mit bestätigen.<br />

Ausschalten: Taste 5 Sekunden lang drücken.<br />

Automatisches Ausschalten nach 5 Minuten ohne<br />

Tastenbetätigung (Ausnahme: Start- und Prüfphasen)<br />

Batterie wechseln, wenn die Anzeige “Batterie<br />

Tastenfunktionen<br />

leer” erscheint, oder Netzgerät anschließen.<br />

Vorgang starten oder beenden<br />

Auswahl bestätigen<br />

Menüstruktur<br />

Kalibrieren des Nullpunktes<br />

Nach dem Einschalten wird Hauptmenüpunkt<br />

GASLEITUNG angezeigt.<br />

Sprung zum nächsten Hauptmenüpunkt:<br />

Verneinen von Anfragen<br />

Sprung zum nächsten Untermenüpunkt:<br />

Weitergehen im Menü<br />

Am Ende der Menükette erfolgt wieder Sprung zu<br />

Eingabe der PIN-Nummer<br />

Hauptmenüpunkt GASLEITUNG.<br />

Eingabe der Solldrücke und<br />

GASLEITUNG<br />

Sollprüfdaten<br />

BELASTUNGSPRÜFUNG<br />

DICHTHEITSPRÜFUNG<br />

Druckkontrolle<br />

GEBRAUCHSFÄHIGKEITSMESSUNG<br />

DRUCKPROBE<br />

WASSERLEITUNG<br />

P1: Druck zu Beginn der Messung<br />

MEDIUM LUFT<br />

P2: momentaner Druck<br />

MEDIUM WASSER<br />

ΔP: Druckdifferenz<br />

ABWASSER EN1610<br />

MEDIUM LUFT<br />

Temperaturkontrolle<br />

MEDIUM WASSER<br />

GERÄTEDRUCK<br />

NIEDERDRUCKSENSOR<br />

HOCHDRUCKSENSOR<br />

T1: Temperatur zu Beginn der Messung<br />

T2: momentane Temperatur<br />

DRUCKSCHREIBER<br />

ΔT: Temperaturdifferenz<br />

HOCHDRUCKSENSOR<br />

NIEDERDRUCKSENSOR<br />

Zeitkontrolle<br />

DATENÜBERTRAGUNG<br />

SENDEN ZUM PC<br />

EMPFANG VOM PC<br />

SPEICHER CLEAR<br />

Δt: Zeitdifferenz zwischen Momentanzeit und<br />

CLEAR O.K.?<br />

Prüfbeginn bzw. Startphase<br />

SOLL: Prüfdauer gemäß den nationalen Vorschrif- SPEICHERPLATZ<br />

ten<br />

FREIER SPEICHER<br />

DEUTSCH<br />

11<br />

092637 d7 - GW DIGITAL 22.indd 11 15.01.2009 19:58:12

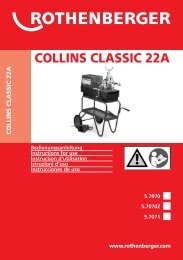

Dichtheitsprüfung Gasleitungen<br />

Prüfmedium Luft D<br />

Die Druckprüfung bei Gasleitungen teilt sich auf in<br />

Belastungsprüfung und Dichtheitsprüfung.<br />

Bei der Belastungsprüfung den Hochdrucksensor<br />

(rot) und bei der Dichtheitsprüfung den Niederdrucksensor<br />

(blau) anschließen.<br />

Die Prüfungen erfolgen in zwei Phasen, einer<br />

Anpassphase und einer Prüfphase von mindestens<br />

10 Minuten. Abhängig von der Prüfungsart und<br />

dem Leitungsvolumen (Siehe Tabelle unten für die<br />

Anpassungszeiten und Prüfdauer)<br />

Nur die Daten der Prüfphase werden gespeichert.<br />

Während Anpass- und Prüfphase können die<br />

Momentanwerte von Druck und Temperatur<br />

und der Zeit durch Tastendruck (Tasten<br />

und ) abgerufen werden.<br />

1 Prüfanordnung wie in Abb. D aufbauen. Für die<br />

Belastungsprüfung den Hochdrucksensor (rot)<br />

verwenden.<br />

2 Gerät einschalten, GASLEITUNG starten, Projektnummer<br />

eingeben und BELASTUNGSPRÜ-<br />

FUNG starten.<br />

3 Gewünschten Prüfdruck mit Druckpumpe aufbauen<br />

und Absperrventil schließen .<br />

4 BELASTUNGSPRÜFUNG mit Taste beginnen.<br />

Das Gerät beginnt mit der Anpassphase und<br />

beendet diese automatisch nach 10 min. Nach<br />

Betätigen der Taste beginnt die Prüfphase.<br />

Die Prüfphase wird nach Ablauf der eingestellten<br />

Prüfzeit automatisch beendet.<br />

Anpass- und Prüfphase können mit der<br />

Taste auch manuell beendet werden.<br />

5 Hochdrucksensor entfernen und Niederdrucksensor<br />

(blau) anschließen.<br />

6 DICHTHEITSPRÜFUNG analog der Vorprüfung<br />

durchführen. Es verändern sich lediglich die<br />

Anpassungs- und Prüfzeiten. Diese richten sich<br />

nach der Auswahl des Leitungsvolumens.<br />

Zum Aufbau des Prüfdruckes (0...250 mbar) den<br />

Handblasebalg verwenden.<br />

Die Werte können gespeichert werden.<br />

Die Prüfergebnisse können mit dem Drucker protokolliert<br />

werden (siehe Drucker verwenden).<br />

Anpassungszeiten und Prüfdauer in Abhängigkeit<br />

vom Leitungsvolumen:<br />

12<br />

Leitungsvolumen Anpassungszeit mind. Prüfdauer<br />

< 100 l 10 min 10 min<br />

≥ 100 l < 200 l 30 min 20 min<br />

≥ 200 l 60 min 30 min<br />

DEUTSCH<br />

Dichtheitsprüfung Gasleitungen<br />

Gebrauchsfähigkeitsprüfung E<br />

Die Gebrauchsfähigkeitsprüfung ist für die Prüfung<br />

von Gasleitungen vorgeschrieben, die bereits in<br />

Gebrauch sind und regelmäßig geprüft werden<br />

müssen. Hierbei wird die in einer bestimmten Zeit<br />

entweichende Gasmenge exakt ermittelt.<br />

1 Prüfanordnung wie in Abb. E aufbauen. Um die<br />

Leckmengenpumpe (LMP) elektrisch zu betreiben,<br />

muss ein Netzteil oder der Batterieblock an<br />

das Grundgerät angeschlossen werden. (Punkt<br />

4 Abb. A)<br />

Für die Gebrauchsfähigkeitsprüfung muss<br />

der Niederdrucksensor (blau) angeschlossen<br />

werden.<br />

Das Kabel der Leckmengenpumpe darf nur mit<br />

dem Grundgerät verbunden bzw. herausgezogen<br />

werden, wenn dieses ausgeschaltet ist!<br />

2 Gerät einschalten, Menüpunkt GASLEI-<br />

TUNG starten, Projektnummer eingeben und<br />

GEBRAUCHSFÄHIGKEITSPRÜFUNG starten.<br />

3 Das Gerät fordert auf das Datenkommunikationskabel<br />

der LMP an die GW Digital PC-Schnittstelle<br />

anzuschließen (Punkt 12 Abb. A).<br />

Dies wird mit dem Befehl „PUMPE ANSTECKEN<br />

OHNE LTG“ mitgeteilt. Die Kupplung der LMP darf<br />

noch nicht an die zu prüfende Leitung angeschlossen<br />

werden.<br />

Anschließend fährt die LMP eigenständig nach<br />

vorne und entleert ihren Volumenraum. Dies wird<br />

gemacht, damit die eingeschlossene gespeicherte<br />

Luft entleert wird und der Zylinderkolben an die<br />

defi nierte Ausgangsposition verfährt. Diese Aktion<br />

erfolgt mit dem Hinweis „PUMPE FAEHRT ZUR<br />

AUSGANGSPOSITION“.<br />

Nach dem die LMP in die vorderste Position gefahren<br />

ist, soll die Hauptabsperreinrichtung (HAE) geöffnet<br />

werden. Anschließend soll der Feindruckregler und<br />

ein Ventil am Ende der zu prüfenden Leitung für<br />

mind. 30 Sek. geöffnet werden, damit die in dem<br />

Verbindungsschlauch und der Gasleitung befi ndliche<br />

Luft entweichen kann. Das Gas überfl utet die Leitungen<br />

und verdrängt die Luft. So wird gewährleistet,<br />

dass die Prüfung mit reinem Gas und nicht mit einem<br />

Gas-Luftgemisch durchgeführt wird. Nach ca. 30 Sek.<br />

(oder länger, wenn nötig) kann der Feindruckregler<br />

und das Ventil am Ende der zu prüfenden Leitung<br />

wieder geschlossen werden. Anschließend kann die<br />

LMP mit der Leitung verbunden werden. Jetzt ganz<br />

zum Schluß bei dem Befehl „LTG AN + HAE OFFEN“<br />

kann mit der Start-Taste fortgefahren werden.<br />

Jetzt fährt der Zylinderkolben von der LMP zurück,<br />

um den Zylinderspeicherraum mit Gas zu füllen. Das<br />

erfolgt mit dem Hinweis „PUMPE WIRD BEFUELT“.<br />

Nach dem die LMP gefüllt ist, muss die HAE geschlossen<br />

werden. Das erfolgt mit dem Befehl „HAE<br />

SCHLIESSEN!“<br />

092637 d7 - GW DIGITAL 22.indd 12 15.01.2009 19:58:12

(Bis dieser Befehl angezeigt wird, kalkuliert die<br />

Software genügend Zeit ein, um in der Leitung den<br />

Betriebsdruck wieder herzustellen, bevor die HAE<br />

geschlossen wird)<br />

Nach der neuen DVGW-TRGI Arbeitsblatt G600 April<br />

2008 und VP 952 müssen die Leitungen, die einen<br />

Betriebsdruck bis 30 mbar haben, mit dem Druck von<br />

23 mbar geprüft werden.<br />

Wenn der Betriebsdruck in der Leitung >30 mbar<br />

bis 100 mbar ist, muss die Leitung mit dem in der<br />

Leitung vorhandenen Betriebsdruck geprüft werden<br />

(z.B. 38 mbar, 53 mbar, 88 mbar etc.)<br />

Das Gerät teilt mit, welcher Druck ansteht.<br />

Wenn der Betriebsdruck zwischen 27 mbar und 30<br />

mbar ist, muss dieser Druck mit dem Feindruckregler<br />

auf 27 mbar herunter gedrosselt werden.<br />

Anschließend fällt der Druck auf Grund der Leckage<br />

weiter ab. Der vorhandene IST-Druck wird angezeigt.<br />

Das Gerät fängt automatisch mit der Prüfung an,<br />

wenn der Druck auf 23 mbar fällt.<br />

Das wird mit „DRUCKABFALLMESSG“ + „EINSPEI-<br />

SUNG V def“ angezeigt.<br />

Wenn in der Leitung doch kein Leck vorhanden ist,<br />

stellt das Gerät nach einer bestimmten Zeit fest, dass<br />

es keinen Druckverlust gibt und schließt die Messung<br />

ab. Auf dem Ausdruck erscheint die Leckmenge 0 l/h.<br />

In der Software sind die Volumenabhängigen Prüf -<br />

und Anpasszeiten hinterlegt. Das Gerät ermittelt das<br />

Volumen der Leitung automatisch.<br />

Zum Schluss wird die Leckmenge in l/h angezeigt.<br />

Dazu wird auch die Bewertung nach dieser Menge<br />

angezeigt. In der Software sind die unterschiedlichen<br />

Beurteilungen nach G600 April 2008 hinterlegt.<br />

Das Gerät ordnet das Messergebnis der Beurteilung<br />

automatisch zu.<br />

Folgende Beurteilungen gelten für Leitungen mit<br />

Betriebsdrücken bis 30 mbar (Prüfdruck 23 mbar):<br />

- < 1 l/h Unbeschränkte Gebrauchsfähigkeit<br />

(abdichten der Leitung nicht notwendig)<br />

- 1 l/h ≥ 5 l/h Verminderte Gebrauchsfähigkeit (Leitung<br />

muss innerhalb von 4 Wochen nachgedichtet<br />

werden. Leitung muss vor Wiederinbetriebnahme<br />

einer Druckprobe unterzogen werden)<br />

- > 5 l/h kein Gebrauchsfähigkeit (die Leitung muss<br />

sofort außer Betrieb genommen werden)<br />

Bei Leitungen die einen Betriebsdruck > 30 mbar bis<br />

100 mbar haben wird nur das Leckmengenmessergebnis<br />

angezeigt. Die Beurteilung, abhängig von dem<br />

Ergebnis, muss bei dem Gasversorger erfragt werden.<br />

Die Werte können gespeichert werden. Die Prüfergebnisse<br />

können mit dem Drucker protokolliert<br />

werden (siehe Drucker verwenden).<br />

DEUTSCH<br />

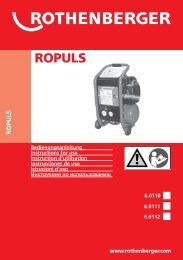

Druckprobe F<br />

Wird bei der Leckmengenmessung eine Leckage<br />

von 1-5l/h ermittelt, muss vor dem Nachdichten<br />

eine Druckprobe durchgeführt werden, um eventuelle<br />

Korrosionsschäden feststellen zu können.<br />

1 Prüfanordnung wie in Abb. F aufbauen, jedoch<br />

ohne Prüfpumpe und Absperrventil.<br />

2 Gerät einschalten, GASLEITUNG starten,<br />

Projektnummer eingeben und DRUCKPROBE<br />

starten.<br />

3 Soll-Prüfdruck Voreinstellung bestätigen bzw<br />

andere Werte eingeben.<br />

4 Nach Aufforderung mit Taste den Nullpunkt<br />

kalibrieren.<br />

5 Gewünschten Prüfdruck mit Druckpumpe aufbauen<br />

und Absperrventil schließen.<br />

6 Druckprobe mit Taste beginnen undnach<br />

3-5 min mit Taste wieder beenden.<br />

Die Werte können gespeichert werden.<br />

Die Prüfergebnisse können mit dem Drucker protokolliert<br />

werden (siehe Drucker verwenden).<br />

Dichtheitsprüfung Wasserleitungen Prüfmedium<br />

Luft D<br />

Noch nicht befüllte Wasserleitungsnetze mit Luft<br />

prüfen.<br />

Prüfanordnung wie in Abb. D aufbauen. Niederdrucksensor<br />

(blau) verwenden.<br />

Die Prüfung erfolgt wie unter „Dichtheitsprüfung<br />

Gasleitungen, Prüfmedium Luft“ beschrieben. Eine<br />

Vorprüfung ist nicht notwendig.<br />

Dichtheitsprüfung Wasserleitungen<br />

Prüfmedium Wasser G<br />

Bereits befüllte Wasserleitungsnetze mit Wasser<br />

prüfen. Darauf achten, dass die Wasserleitungen<br />

vollständig entlüftet sind.<br />

Prüfanordnung wie in Abb. G aufbauen.<br />

Die Prüfung erfolgt wie unter „Dichtheitsprüfung<br />

Gasleitungen, Prüfmedium Luft“ beschrieben. Eine<br />

Vorprüfung ist nicht notwendig.<br />

092637 d7 - GW DIGITAL 22.indd 13 15.01.2009 19:58:12<br />

13

Dichtheitsprüfung Abwasserleitungen<br />

Prüfmedium Luft H<br />

Abwasserleitungen werden vorzugsweise mit Luft<br />

geprüft.<br />

1 Prüfanordnung wie in Abb. H aufbauen.<br />

2 Gerät einschalten, ABWASSER EN1610 starten.<br />

Der Menüführung folgen, und die erforderlichen<br />

Angaben machen:<br />

- Projektnummer (12stellig)<br />

- Prüfmedium (Luft/Wasser)<br />

- Werkstoff (Beton trocken, Beton nass, Tonrohr)<br />

- Prüfverfahren (LA/LB/LC/LD)*<br />

- Rohrdurchmesser (DN100/DN200/...DN1000)<br />

- Zeitraster (0,5 min/10 min/30 min)<br />

3 Gewünschten Prüfdruck mit Druckpumpe aufbauen<br />

und Absperrventil schließen .<br />

4 Startphase mit Taste beginnen.<br />

5 Nach 10 min Startphase mit Taste beenden.<br />

Prüfphase durch erneutes Drücken der Taste<br />

starten.<br />

Die Prüfphase wird nach Ablauf der eingestellten<br />

Prüfzeit automatisch beendet.<br />

Die Prüfphase kann mit der Taste auch<br />

manuell beendet werden.<br />

Die Werte können gespeichert werden.<br />

Die Prüfergebnisse können mit dem Drucker protokolliert<br />

werden (siehe Drucker verwenden).<br />

Die Prüfphase wird nach Ablauf der eingestellten<br />

Prüfzeit automatisch beendet.<br />

Die Prüfphase kann mit der Taste auch<br />

manuell beendet werden.<br />

6 Nachgefüllte Wassermenge eingeben.<br />

Die Werte können gespeichert werden.<br />

Die Prüfergebnisse können mit dem Drucker protokolliert<br />

werden (siehe Drucker verwenden).<br />

Gerätedruck I<br />

Messen des Betriebsdrucks von Gasbrennern, ...<br />

1 Prüfanordnung wie in Abb. I aufbauen.<br />

Verbindungsschlauch in die Prüföffnung das<br />

Druckgerätes stecken.<br />

Der mitgelieferte Verbindungsschlauch darf nur<br />

für Prüfungen mit einem Prüfdruck bis max.<br />

7 bar und der Schlauchadapter nur bis max.<br />

200 mbar verwendet werden.<br />

2 Zu prüfendes Gerät einschalten und gewünschten<br />

Druck einstellen.<br />

3 Gerät einschalten, GERÄTEDRUCK starten,<br />

Sensor wählen und Projektnummer eingeben.<br />

4 Prüfung mit Taste beginnen, Werte ablesen<br />

und mit Taste wieder beenden.<br />

Die Werte können gespeichert werden.<br />

Die Prüfergebnisse können mit dem Drucker<br />

protokolliert werden (siehe Drucker verwenden).<br />

Dichtheitsprüfung Abwasserleitungen<br />

Prüfmedium Wasser H<br />

Druckschreiber<br />

Abwasserleitungen können in speziellen Einsatzfällen<br />

auch mit Wasser geprüft werden.<br />

1 Prüfanordnung wie in Abb. H aufbauen, jedoch<br />

ohne Prüfpumpe und Absperrventil.<br />

2 Leitung mit Wasser füllen und 1 h gefüllt<br />

halten.Eingeschlossene Luft muss über Absper-<br />

Mit dieser Funktion können Druckzustände über<br />

längere Zeiträume erfasst werden.<br />

Prüfanordnung und Vorgehensweise je nach zu<br />

prüfender Leitung. Startphase entfällt.<br />

relement entweichen können, ggf Wasser Datenübertragung<br />

nachfüllen.<br />

3 Gerät einschalten, ABWASSER EN1610 starten.<br />

Gespeicherte Daten können am PC gespeichert<br />

werden. Über die Projektnummer können die Prüf-<br />

Der Menüführung folgen, und die erforderliergebnisse entsprechenden Projekten bzw Kunden<br />

chen Angaben machen:<br />

zugeordnet werden.<br />

- Projektnummer (12stellig)<br />

- Prüfmedium (Luft/Wasser)<br />

- Rohrdurchmesser (DN100/DN200/...DN1000)<br />

- Rohrlänge (0,1...100 m numerisch eingeben)<br />

- Solldruck (min 100 mbar, max 250 mbar)<br />

4 Startphase mit Taste beginnen. Solldruck<br />

durch Nachfüllen aus Messbecher aufrechterhalten.<br />

5 Nach 10 min Startphase mit Taste beenden.<br />

Prüfphase durch erneutes Drücken der Taste<br />

starten. Solldruck durch Nachfüllen aus Messbecher<br />

aufrechterhalten.<br />

Die Software „Rodata“ muss auf dem PC installiert<br />

sein.<br />

Grundgerät und PC mit Übertragungskabel verbinden.<br />

Übertragungskabel darf nur mit Grundgerät und<br />

PC verbunden bzw. herausgezogen werden,<br />

wenn diese ausgeschaltet sind!<br />

Gerät einschalten, DATENÜBERTRAGUNG starten.<br />

Während der Datenübertragung ist auf dem<br />

Display die bereits gesendete Datenmenge sichtbar.<br />

Datum und Uhrzeit werden bei jeder Übertragung<br />

aktualisiert. Nach erfolgter Datenübertragung<br />

14<br />

DEUTSCH<br />

092637 d7 - GW DIGITAL 22.indd 14 15.01.2009 19:58:12

werden alle Daten im Gerät automatisch gelöscht.<br />

Das Gerät geht ins Hauptmenü.<br />

Das Grundgerät speichert die Daten von maximal<br />

24 Prüfungen in Abhängigkeit von der Prüfdauer.<br />

Empfangen vom PC: Mit Hilfe der installierten<br />

Software können Firmenname und –anschrift vom<br />

PC zum Grundgerät gesendet werden.<br />

Datenspeicher löschen<br />

Der Datenspeicher kann manuell gelöscht werden.<br />

Menüpunkt SPEICHER CLEAR starten und CLEAR<br />

O.K. bestätigen.<br />

Speicherplatz<br />

Mit dieser Funktion können Sie sehen, wie viele<br />

Messungen noch möglich sind, bzw. wie viel Speicherplatz<br />

in % auf dem Gerät noch zur Verfügung<br />

steht.<br />

Drucker verwenden<br />

Drucker neben das Grundgeräte stellen, Infrarotschnittstellen<br />

max 20 cm nebeneinander.<br />

Drucker einschalten und Menüpunkt PROTOKOLL<br />

nach erfolgter Prüfung starten. Weiteren Ausdruck<br />

durch erneutes Starten des Menüpunktes PROTO-<br />

KOLL oder Rückkehr zum Startmenü mit Taste .<br />

DEUTSCH<br />

Zubehör<br />

Geeignetes Zubehör und ein Bestellformular fi nden<br />

Sie ab Seite 66.<br />

Entsorgung<br />

Teile des Gerätes sind Wertstoffe und können der<br />

Wiederverwertung zugeführt werden. Hierfür<br />

stehen zugelassene und zertifi zierte Verwerterbetriebe<br />

zur Verfügung. Zur umweltverträglichen<br />

Entsorgung der nicht verwertbaren Teile (z.B. Elektronikschrott)<br />

befragen Sie bitte Ihre zuständige<br />

Abfallbehörde<br />

Nur für EU-Länder:<br />

Werfen Sie Elektrowerkzeuge<br />

nicht in den Hausmüll! Gemäß der<br />

Europäischen Richtlinie 2002/96/<br />

EG über Elektro- und Elektronik-<br />

Altgeräte und ihrer Umsetzung in<br />

nationales Recht müssen nicht mehr<br />

gebrauchsfähige Elektrowerkzeuge<br />

getrennt gesammelt und einer<br />

umweltgerechten Wiederverwertung<br />

zugeführt werden.<br />

Nur für Deutschland gültig:<br />

Die Entsorgung Ihres erworbenen ROTHENBERGER<br />

Gerätes übernimmt ROTHENBERGER für Sie -<br />

kostenlos! Bitte geben Sie dies bei Ihrem nächsten<br />

ROTHENBERGER Service Express Händler ab. Wer<br />

Ihr ROTHENBERGER Service Express Händler in Ihrer<br />

Nähe ist, erfahren Sie auf unserer Homepage unter<br />

www.rothenberger.com<br />

092637 d7 - GW DIGITAL 22.indd 15 15.01.2009 19:58:12<br />

15

16<br />

Technical Data<br />

Display ....................................................................... LC display, 16-digit, 2-line<br />

Keypad ...................................................................... 4 x 4 matrix keypad<br />

Operating temperature .............................................. 0°C to 50°C (0°F to 122°F)<br />

Rel. air humidity max. 85% non-condensing<br />

Storage temperature .................................................. –20°C to 70°C (–3.8°F to 175.8°F)<br />

Rel. air humidity max. 85% non-condensing<br />

Basic unit power supply ............................................. 1 x 9 V lithium cell, type SLM 9 V,<br />

or equivalent battery type or mains adapter<br />

Battery status indicator .............................................. In display<br />

Level of protection ..................................................... IP 51<br />

Dimensions of basic unit L x W x H ............................ Approx. 150 x 80 x 35 mm<br />

Converter .................................................................. A/D converter, 12-bit resolution, 1 channel<br />

Memory ..................................................................... EEPROM (up to 24 tests)<br />

Data transmission from unit to printer ........................ Infrared<br />

Data transmission from unit to computer ................... RS 232 interface<br />

Low-pressure sensor, resolution/measuring range ....... 0.1 mbar/0 to 250 mbar, 0 to 250 hPa, 0 to 3 psi / 3,6 psi<br />

High-pressure sensor, resolution/measuring range ...... 0.001 bar/0 to 20 bar, 0 to 2000 kPa, 0 to 300 psi / 290 psi<br />

Temperature sensor, resolution/measuring range ........ 0.1°C (0.1°F)/–20°C to +80°C (– 4°F to +176°F)<br />

Detection period ........................................................ Max. 3 days at 0.5 minute intervals<br />

Proper Use<br />

The ROTEST GW DIGITAL testing unit with its accompanying<br />

elements (enclosed in the box) may only be<br />

used by specialist personnel with knowledge of the<br />

supply technology for leak tests of pipes and tanks in<br />

accordance with the following instructions. No other<br />

usage is permitted.<br />

This unit may only be used properly, as stated.<br />

Special Safety Instructions<br />

Do not carry out any work on the inside of the unit.<br />

Only trained specialist personnel (service employees)<br />

may intervene in this area. Danger of electric shock!<br />

The connecting tube provided may only be used for<br />

tests with a test pressure of max. 7 bar!<br />

Prior to a loss quantity measurement, gas systems<br />

must sustain full pressure loss and be completely<br />

emptied!<br />

Connect the pressure sensors to pipes and units in the<br />

pressureless state only!<br />

Protect the openings of the unit against dampness.<br />

Danger of electric shock!<br />

Follow the safety instructions of the system or pipe<br />

manufacturer as well as the safety instructions of the<br />

connecting piece manufacturers!<br />

ENGLISH<br />

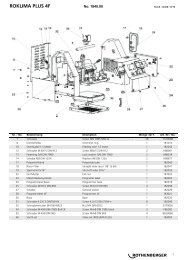

Setup A<br />

1 Bushing for pressure sensor<br />

2 LC display<br />

3 Enter key<br />

4 Bushing for power supply unit<br />

5 START/STOP key<br />

7 Infrared transmitter<br />

8 ON key<br />

9 Pressure key<br />

10 Temperature key<br />

11 Time key / Backspace key<br />

12 PC interface<br />

Optional Accessories B<br />

20 RP 50 test pump<br />

21 Gas test plug<br />

22 Thermo printer<br />

23 12 V battery pack<br />

(as alternative to power supply unit)<br />

See page 66 for other accessories<br />

Contents of Case C<br />

1 Manual bellows<br />

2 Water shut-off valve (black)<br />

3 Gas shut-off valve (red)<br />

4 Transmission cable (RS 232 interface)<br />

5 1/8“ adapter<br />

6 1/2“ adapter<br />

7 T-adapter for water pipes<br />

8 Cross adapter for gas pipes<br />

9 Connecting tube<br />

10 RoData CD ROM<br />

11 Pressure sensor cable<br />

12 Low-pressure sensor (250 mbar) (blue ring)<br />

13 High-pressure sensor (20 bar) (red ring)<br />

14 Power supply unit<br />

092637 d7 - GW DIGITAL 22.indd 16 15.01.2009 19:58:12

15 ROTEST GW DIGITAL basic unit<br />

16 Hose adapter for burner test<br />

17 Leak quantity pump<br />

18 Pressure pump<br />

19 Precision pressure regulator<br />

Key Functions<br />

Start or end action<br />

Confi rm selection<br />

Pressure check<br />

Calibration of zero point<br />

Denial of requests<br />

Continue in menu<br />

Entry of PIN number<br />

Entry of standard pressures and<br />

standard test data<br />

P1: Pressure at start of test<br />

P2: Instantaneous pressure<br />

ΔP: Pressure differential<br />

Temperature check<br />

T1: Temperature at start of test<br />

T2: Instantaneous temperature<br />

ΔT: Temperature differential<br />

Time check<br />

Δt: Time differential between instantaneous time and<br />

beginning of test or start phase<br />

STANDARD: Test duration as per national specifi cations<br />

During the start and test phase, the instantaneous<br />

values of pressure and temperature and the time<br />

can be called up by pressing a key ( and<br />

keys).<br />

Basic Settings<br />

Possible settings:<br />

Language Language 1, language 2<br />

Pressure bar, Pascal, psi<br />

Temperature °C, °F<br />

To do this, when the unit is switched off, press the<br />

and keys at the same time for 3 seconds.<br />

ENGLISH<br />

Switching On and Off<br />

Switching on: Press the key, enter the PIN no.<br />

(see last page) and confi rm with .<br />

Switching off: Press the key for 5 seconds.<br />

Automatic switch-off after 5 minutes without key<br />

actuation (exception: start and test phases)<br />

Change the battery if the “Battery empty” display<br />

appears, or connect the power supply unit.<br />

Menu Structure<br />

After switching on, the main menu item<br />

GAS PIPE is displayed.<br />

To skip to the next main menu item:<br />

To skip to the next submenu item:<br />

At the end of the menu chain, the user is returned to<br />

the main menu item GAS PIPE.<br />

GAS PIPE<br />

LOAD TEST<br />

LEAK TEST<br />

USABILITY TEST<br />

PRESSURE TEST<br />

WATER PIPE<br />

AIR MEDIUM<br />

WATER MEDIUM<br />

WASTEWATER EN1610<br />

AIR MEDIUM<br />

WATER MEDIUM<br />

UNIT PRESSURE<br />

LOW-PRESSURE SENSOR<br />

HIGH-PRESSURE SENSOR<br />

PRESSURE RECORDER<br />

HIGH-PRESSURE SENSOR<br />

LOW-PRESSURE SENSOR<br />

DATA TRANSMISSION<br />

SEND TO PC<br />

RECEIVE FROM PC<br />

MEMORY CLEAR<br />

CLEAR O.K.?<br />

MEMORY SPACE<br />

AVAILABLE MEMORY<br />

Gas pipe leak test<br />

Test medium: air D<br />

Gas pipe pressure tests are divided into load tests and<br />

leak tests.<br />

Connect the high pressure sensor (red) for a load test<br />

and the low pressure sensor (blue) for a leak test.<br />

Testing takes place in two phases: a preconditioning<br />

phase and a test phase of at least 10 minutes. These<br />

depend on the type of testing undertaken and the<br />

volume of the pipe (see table below for preconditioning<br />

times and test times)<br />

Only the data from the test phase is stored.<br />

During the preconditioning and test phases, the<br />

instantaneous pressure, temperature and time<br />

092637 d7 - GW DIGITAL 22.indd 17 15.01.2009 19:58:12<br />

17

values can be called up by pressing a key (keys<br />

and ).<br />

1 Structure the test layout as in Fig. D. Use the high<br />

pressure sensor (red) for the load test.<br />

2 Switch the unit on, start GAS PIPE, enter the<br />

project number and start LOAD TEST.<br />

3 Build up the required test pressure using the pressure<br />

pump and close the shut-off valve.<br />

4 Start LOAD TEST using key .<br />

The unit starts with the preconditioning phase and<br />

ends it automatically after 10 minutes. The test<br />

phase starts when key is activated.<br />

The test phase is automatically ended after the set<br />

test time elapses.<br />

The preconditioning phase and test phase can<br />

also be ended manually using key .<br />

5 Remove the high pressure sensor and connect the<br />

low pressure sensor (blue).<br />

6 The LEAK TEST is carried out in the same way as<br />

the preliminary test. Only the preconditioning<br />

times and test times are different, as they depend<br />

on the pipe volume selected.<br />

Use the manual bellows to build up the test pressure<br />

(0...250 mbar).<br />

The values can be stored.<br />

The test results can be logged using the printer (see<br />

Using the Printer).<br />

Preconditioning times and test times in relation to<br />

pipe volume<br />

18<br />

Pipe volume Precond. time Min. test time<br />

< 100 l 10 min 10 min<br />

≥ 100 l < 200 l 30 min 20 min<br />

≥ 200 l 60 min 30 min<br />

Gas pipe leak test<br />

Usability test E<br />

The usability test is prescribed for the testing of gas<br />

pipes that are already in use and need to be tested on<br />

a regular basis. This involves calculating the precise<br />

quantity of gas escaping over a specifi c time.<br />

1 Structure the test layout as in Fig. E. To operate<br />

the leak quantity pump (LQP) by electrical means,<br />

connect a power supply unit or battery to the<br />

basic unit (see 4 in Fig. A)<br />

The low pressure sensor (blue) needs to be connected<br />

to carry out a usability test.<br />

N.B. The cable for the leak quantity pump may<br />

only be connected to or disconnected from the<br />

basic unit when it is switched off.<br />

2 Switch on the unit, start menu item GAS PIPE,<br />

enter the project number and start USABILITY<br />

TEST.<br />

ENGLISH<br />

3 The unit sends an instruction via the data transmission<br />

cable of the LQP to the GW Digital PC<br />

interface to connect (see 12 in Fig. A).<br />

The command for this is ”ATTACH PUMP WITHOUT<br />

PIPE”. The coupling on the LQP must not be connected<br />

yet to the test pipe.<br />

The LQP then moves forward automatically and<br />

discharges its capacity. This action discharges the<br />

trapped air which is stored and the cylinder piston<br />

moves to the specifi c home position. This action takes<br />

place while displaying the message ”PUMP MOVING<br />

TO HOME POSITION”.<br />

Once the LQP has moved to its foremost position, the<br />

test pipe can be connected. The main shut-off device<br />

(MSD) then needs to be opened so that the section of<br />

test pipe is fl ooded with gas and operational pressure<br />

is restored. The command for this is ”PIPE ON + MSD<br />

OPEN”.<br />

Now the cylinder piston moves back from the LQP<br />

in order to fi ll the cylinder storage space with gas.<br />

This action takes place while displaying the message<br />

”PUMP FILLING”. Once the LQP is full, the MSD needs<br />

to be closed. The command for this is ”CLOSE MSD!”<br />

(Before this command is displayed, the software<br />

allows suffi cient time for operational pressure in the<br />

pipe to be restored before the MSD is closed.)<br />

In accordance with the new DVGW-TRGI [the<br />

German Technical and Scientifi c Association for Gas<br />

and Water’s Technical Regulations for Gas Installations]<br />

G600 Worksheet issued in April 2008 and the<br />

DVGW’s VP 952 provisional type testing basis, pipes<br />

must be tested which have an operational pressure of<br />

up to 30 mbar with a pressure of 23 mbar.<br />

Where the operational pressure in the pipe is >30<br />

mbar to 100 mbar, the pipe must be tested using the<br />

prevailing operational pressure in the pipe (e.g. 38<br />

mbar, 53 mbar, 88 mbar, etc.).<br />

The unit displays the pressure which is present in the<br />

pipe.<br />

Where the operational pressure is between 27 mbar<br />

and 30 mbar, this pressure must be throttled back to<br />

27 mbar using the precision pressure regulator.<br />

Leakage then causes the pressure to continue to fall.<br />

The existing ACTUAL pressure is displayed. The unit<br />

starts testing automatically when the pressure falls to<br />

23 mbar.<br />

This is indicated on the display with ”TEST PRESSURE<br />

FALL” + ”READ IN LOSS def”.<br />

If there is no leak in the pipe, the unit establishes<br />

after a certain time that there has been no loss of<br />

pressure and stops testing. The leak quantity is shown<br />

as 0 l/hr on the print-out.<br />

The volume-related test times and preconditioning<br />

times are stored in the software. The unit automatically<br />

calculates the volume of the pipe.<br />

092637 d7 - GW DIGITAL 22.indd 18 15.01.2009 19:58:12

Finally, the leak quantity is displayed in l/hr. The<br />

evaluation based on this quantity is also displayed.<br />

The different G600 April 2008-compliant ratings are<br />

stored in the software. The unit automatically assigns<br />

the test result to the rating.<br />

The following ratings apply to pipes with operational<br />

pressures of up to 30 mbar (test pressure 23 mbar):<br />

- < 1 l/hr Unrestricted usability (pipe does not need<br />

to be sealed off)<br />

- 1 l/hr - ≥ 5 l/hr Reduced usability (pipe must be<br />

sealed off within 4 weeks; pipe must be pressuretested<br />

before being brought back into service)<br />

- > 5 l/hr Unserviceable (pipe must be taken out of<br />

service immediately)<br />

For pipes which have an operational pressure of ><br />

30 mbar to 100 mbar, only the leak quantity result is<br />

displayed. The rating, depending on the result, must<br />

be obtained from the gas supplier.<br />

The values can be stored. The test results can be<br />

logged using the printer (see Using the Printer).<br />

Pressure Test F<br />

If a leak rate of 1-5l/h is calculated in the leak quantity<br />

measurement, a pressure test must be carried out<br />

prior to resealing, in order to establish any corrosion<br />

damage.<br />

1 Structure the test layout as per fi gure F, but with<br />

no test pump or shut-off valve.<br />

2 Switch the unit on, start the GAS PIPE, enter the<br />

project number and start the PRESSURE TEST.<br />

3 Confi rm the standard test pressure presetting or<br />

enter other values.<br />

4 On request, calibrate the zero point using the<br />

key.<br />

5 Build up the desired test pressure using the pressure<br />

pump and close the shut-off valve.<br />

6 Start the pressure test using the key and end it<br />

after 3-5 minutes by means of the key.<br />

The values can be stored.<br />

The test results can be logged using the printer (see<br />

“Using the Printer”).<br />

Water Pipe Leak Test<br />

Test Medium: Air D<br />

Test unfi lled water pipe networks with air.<br />

Structure the test layout as per fi gure D. Use the lowpressure<br />

sensor (blue).<br />

The test is performed as described in “Gas Pipe<br />

Leak Test, Test Medium: Air”. No preliminary test is<br />

required.<br />

ENGLISH<br />

Water Pipe Leak Test<br />

Test Medium: Water G<br />

Test already fi lled water pipe networks with water.<br />

Make sure that the water pipes are completely free<br />

of air.<br />

Structure the test layout as per fi gure G.<br />

The test is performed as described in “Gas Pipe<br />

Leak Test, Test Medium: Air”. No preliminary test is<br />

required.<br />

Wastewater Pipe Leak Test<br />

Test Medium: Air H<br />

Wastewater pipes are preferably fi lled with air.<br />

1 Structure the test layout as per fi gure H.<br />

2 Switch on the unit and start WASTEWATER<br />

EN1610.<br />

Follow the menu guide and enter the necessary<br />

details:<br />

- Project number (12-digit)<br />

- Test medium (air/water)<br />

- Material (dry concrete, wet concrete, earthenware<br />

pipe)<br />

- Test method (LA/LB/LC/LD)*<br />

- Tube diameter (DN100/DN200/...DN1000)<br />

- Timeframe (0.5 min/10 min/30 min)<br />

3 Build up the desired test pressure using the pressure<br />

pump and close the shut-off valve.<br />

4 Begin the start phase using the key.<br />

5 End the start phase after 10 minutes using the<br />

key. Start the test phase by pressing the key<br />

again.<br />

The test phase is automatically ended after the set<br />

test time elapses.<br />

The test phase can also be ended manually by<br />

means of the key.<br />

The values can be stored. The test results can be<br />

logged using the printer (see “Using the Printer”).<br />

Wastewater Pipe Leak Test<br />

Test Medium: Water H<br />

In special situations, wastewater pipes can also be<br />

tested with water.<br />

1 Structure the test layout as per fi gure H, but with<br />

no test pump or shut-off valve.<br />

2 Fill the pipe with water and keep fi lled for 1 hour.<br />

Trapped air must be able to escape via the shutoff<br />

element. Refi ll with water if applicable.<br />

3 Switch on the unit and start WASTEWATER<br />

EN1610.<br />

Follow the menu guide and enter the necessary<br />

details:<br />

- Project number (12-digit)<br />

- Test medium (air/water)<br />

092637 d7 - GW DIGITAL 22.indd 19 15.01.2009 19:58:12<br />

19

- Tube diameter (DN100/DN200/...DN1000)<br />

- Tube length (Enter 0.1 to 100 m <strong>digital</strong>ly)<br />

- Standard pressure (min 100 mbar, max 250<br />

mbar)<br />

4 Begin the start phase using the key. Maintain<br />

the standard pressure by refi lling from measuring<br />

cups.<br />

5 End the start phase after 10 minutes using the<br />

key. Start the test phase by pressing the key<br />

again. Maintain the standard pressure by refi lling<br />

from measuring cups.<br />

The test phase is automatically ended after the set<br />

test time elapses.<br />

The test phase can also be ended manually by<br />

means of the key.<br />

Enter the refi lled water quantity.<br />

The values can be stored.<br />

The test results can be logged using the printer (see<br />

“Using the Printer”).<br />

The transmission cable may only be connected to<br />

and removed from the basic unit and PC if they are<br />

switched off!<br />

Switch on the unit and start DATA TRANSMISSION.<br />

During the data transmission, the volume of data already<br />

transmitted is visible on the display. The date and time<br />

are updated with each transmission. After the data<br />

transmission is complete, all data in the unit is automatically<br />

deleted. The unit returns to the main menu.<br />

The basic unit stores the data of a maximum of 24 tests,<br />

depending on the test duration.<br />

Receiving from the PC: The installed software can be<br />

used to transmit the company name and address from<br />

the PC to the basic unit.<br />

Clearing the Data Memory<br />

The data memory can be cleared manually.<br />

Start up the menu item CLEAR MEMORY and confi rm<br />

with CLEAR O.K.<br />

Unit Pressure I<br />

Measuring the operating pressure of gas burners etc.<br />

Memory space<br />

1 Structure the test layout as per fi gure I. Insert the<br />

connecting tube into the test aperture of the pressure<br />

unit.<br />

The connecting tube supplied may only be used for<br />

This function lets you know how many tests can still be<br />

carried out and/or how much memory space (%) is still<br />

available on the unit.<br />

tests with a test pressure of up to max. 7 bar, and<br />

the tube adapter may only be used up to max. 200<br />

mbar.<br />

2 Switch on the unit to be tested and set the desired<br />

pressure.<br />

3 Switch on the unit, start UNIT PRESSURE, select the<br />

Using the Printer<br />

Position the printer next to the basic unit: infrared interfaces<br />

max 20 cm apart.<br />

Switch on the printer and start up the menu item LOG<br />

after the test has been performed. Continue printing by<br />

starting up the menu item LOG again, or return to the<br />

sensor and enter the project number.<br />

start menu using the key.<br />

4 Begin the test using the key, read off the values<br />

and end using the key.<br />

Accessories<br />

The values can be stored.<br />

Suitable accessories and an order form can be found<br />

The test results can be logged using the printer (see<br />

“Using the Printer”).<br />

from page 66.<br />

Disposal<br />

Pressure Recorder<br />

Components of the unit are recyclable material and<br />

With this function, pressure levels can be recorded over should be put to recycling. For this purpose registered<br />

longer periods.<br />

and certifi ed recycling companies are available. For an<br />

Test layout and procedure as per the pipe to be tested.<br />

The start phase is omitted.<br />

environmentalfriendly disposal of the non-recyclable<br />

parts (e.g. electronic waste) please contact your local<br />

waste disposal<br />

Data Transmission<br />

For EU countries only:<br />

Stored data can be stored on the PC. The test results can<br />

be assigned to the corresponding projects or customers<br />

via the project number.<br />

The “Rodata” software must be installed on the PC.<br />

Do not dispose of electric tools with<br />

domestic waste. In accordance with<br />

European Directive 2002/96/EC on<br />

waste electrical and electronic equipment<br />

and its implementation as national<br />

Connect the basic unit and PC using the transmission<br />

law, electric tools that are no longer<br />

cable.<br />

serviceable must be collected separately<br />

and utilised for environmentally compatible<br />

recycling.<br />

20<br />

ENGLISH<br />

092637 d7 - GW DIGITAL 22.indd 20 15.01.2009 19:58:12

Données techniques<br />

Affi chage ............................................................... Affi cheur à cristaux liquides, à 16 positions, 2 lignes<br />

Clavier ................................................................... clavier 4 x 4 à matrice<br />

Température de service .......................................... 0°C...50°C (0°F...122°F)<br />

Humidité relative de l’air : max. 85% sans condensation<br />

Température de stockage ....................................... –20 °C ... 70 °C (–3,8 °F...175,8°F)<br />

Humidité relative de l’air : max. 85% sans condensation<br />

Alimentation en courant de l’appareil de base ........ cellule au lithium 1 x 9 V, type SLM 9 V,<br />

Ou autre type de pile analogue ou adaptateur de réseau<br />

Indicateur de l’état de la pile .................................. dans l’affi cheur<br />

Classe de protection .............................................. IP 51<br />

Dimensions de l’appareil de base L x l x H ............. env. 150 x 80 x 35 mm<br />

Convertisseur ......................................................... Convertisseur analogique/numérique, résolution 12 bits, 1 canal<br />

Mémoire ................................................................ EEPROM (jusqu’à 24 mesures)<br />

Transmission des données appareil - imprimante .... Infrarouge<br />

Transmission des données appareil - ordinateur ...... Interface RS 232<br />

Capteur de basse pression résolution / plage de mesure ..0,1 mbar / 0...250 mbar, 0...250 hPa, 0...3 psi / 3,6 psi<br />

Capteur de haute pression résolution / plage de mesure..0,001 bar / 0...20 bar, 0...2000 kPa, 0...300 psi / 290 psi<br />

Capteur de température résolution / plage de mesure .....0,1°C (0,1°F) / –20°C...+80°C (– 4°F...+176°F)<br />

Durée de saisie ....................................................... au maximum 3 jours lors d’un intervalle de 0,5 minute<br />

Utilisation conforme aux dispositions<br />

L’appareil de contrôle ROTEST GW DIGITAL<br />

muni de ses éléments associés (contenus dans la<br />

mallette) doit être utilisé exclusivement par un<br />

personnel spécialisé qui possède des connaissances<br />

dans la technique d’alimentation pour les contrôles<br />

d’étanchéité des tuyauteries et des récipients,<br />

conformément à la présente notice. Toute autre<br />

utilisation est interdite.<br />

Cet appareil doit être utilisé conformément aux<br />

dispositions, comme cela est indiqué ci-après.<br />

Avis de sécurité spéciaux<br />

Ne procédez à aucune intervention a l’intérieur<br />

de l’appareil. Toute tâche dans cette zone est<br />

réservée exclusivement à un personnel spécialisé et<br />

formé (service après-vente). Risque de décharges<br />

électriques !<br />

Le tuyau de raccordement contenu dans la livraison<br />

doit être utilisé uniquement avec une pression de<br />

contrôle atteignant au maximum 7 bar !<br />

Avant de mesurer la quantité de fuite, il est absolument<br />

impératif de couper la pression dans les installations<br />

de gaz et aussi de les vider entièrement !<br />

Raccordez les capteurs de pression exclusivement<br />

aux tuyauteries et aux appareils qui ne sont soumis<br />

à aucune pression !<br />

Protégez les ouvertures de l’appareil contre l’humidité.<br />

Risque de décharges électriques !<br />

Suivez les avis de sécurité du fabricant d’installations<br />

et de tuyauteries et du fabricant des éléments<br />

de liaison !<br />

FRANÇAIS<br />

Structure de l’appareil de base A<br />

1 Prise du capteur de pression<br />

2 Affi cheur à cristaux liquides<br />

3 Touche « Continuer » / « Prochain »<br />

4 Prise de l’alimentation<br />

5 Touche START/STOP (marche/arrêt)<br />

7 Emetteur infrarouge<br />

8 Touche « ON »<br />

9 Touche « Pression »<br />

10 Touche « Température »<br />

11 Touche « Temps / Touche « Retour »<br />

12 Interface de PC<br />

Accessoires optionnels B<br />

20 Pompe de contrôle RP 50<br />

21 Bouchon de contrôle pour le gaz<br />

22 Imprimante thermique<br />

23 Jeu d’accus de 12 V (à titre de remplacement<br />

pour l’alimentation électrique)<br />

autres accessoires : voir à la page 66<br />

092637 d7 - GW DIGITAL 22.indd 21 15.01.2009 19:58:12<br />

21

Contenu de la mallette C<br />

1 Souffl et de souffl age manuel<br />

2 Vanne d’arrêt pour l’eau (noire)<br />

3 Vanne d’arrêt pour le gaz (rouge)<br />

4 Câble de transmission (interface RS 232)<br />

5 Adaptateur 1/8“<br />

6 Adaptateur 1/2“<br />

7 Adaptateur en T pour les conduites d’eau<br />

8 Adaptateur en croix pour les conduites de gaz<br />

9 Tuyau fl exible de liaison<br />

10 RoData<br />

11 Câble du capteur de pression<br />

12 Capteur de basse pression (250 mbar) (bague<br />

bleue)<br />

13 Capteur de haute pression (20 bar) (bague<br />

rouge)<br />

14 Alimentation électrique<br />

15 Appareil de base ROTEST GW DIGITAL<br />

16 Adaptateur de tuyau pour le contrôle du brûleur<br />

17 Pompe de quantité de fuite<br />

18 Pompe refoulante<br />

19 Régulateur précis de pression<br />

Fonctions des touches<br />

Démarrer ou terminer l’opération<br />

Confi rmer la sélection<br />

Calibrer le point zéro<br />

Répondre par non à des questions<br />

continuer dans le menu<br />

Entrer le numéro PIN<br />

Entrer les pressions de consigne et les<br />

données de contrôle de consigne<br />

Contrôle de la pression<br />

P1 : Pression au début de la mesure<br />

P2 : Pression momentanée<br />

ΔP : Différence de pression<br />

Contrôle de la température<br />

T1 : Température au début de la mesure<br />

T2 : Température momentanée<br />

ΔT : Différence de température<br />

Contrôle du temps<br />

Δt : Différence entre le temps momentané et le<br />

début du contrôle ou la phase de démarrage<br />

22 FRANÇAIS<br />

CONSIGNE : durée du contrôle conformément aux<br />

prescriptions nationales<br />

Pendant la phase de démarrage et de contrôle,<br />

il est possible de consulter les valeurs momentanées<br />

de la pression, de la température et du<br />

temps en appuyant sur les touches correspondantes<br />

(touches et ).<br />

Réglages de base<br />

Réglages possibles :<br />

Langue langue 1, langue 2<br />

Pression bar, Pascal, psi<br />

Température °C, °F<br />

Pour cela, appuyer simultanément sur les touches<br />

et pendant 3 secondes alors que l’appareil<br />

est éteint.<br />

Mise sous et hors tension<br />

Mise sous tension : Appuyer sur la touche<br />

, entrer le numéro de PIN (voir la dernière page) et<br />

confi rmer avec .<br />

Mise hors tension : Appuyer sur la touche<br />

pendant 5 secondes.<br />

Déconnexion automatique dès que 5 minutes se<br />

sont écoulées sans aucune pression de touche<br />

(exception : phases de démarrage et de contrôle)<br />

Remplacer la pile si l’indication « pile vide » est<br />

visualisée ou raccorder l’alimentation électrique.<br />

Structure du menu<br />

La fonction du menu principal « CONDUITE DE<br />

GAZ » est affi chée après l’enclenchement.<br />

Saut à la prochaine fonction du menu principal :<br />

Saut à la prochaine sous-fonction :<br />

L’utilisateur retourne au menu principal « CON-<br />

DUITE DE GAZ » à la fi n de la chaîne des menus.<br />

CONDUITE DE GAZ<br />

CONTROLE SOUS CONTRAINTE<br />

CONTROLE D’ETANCHEITE<br />

MESURE DE LA POSSIBILITE D’UTILISATION<br />

ESSAI DE PRESSION<br />

CONDUITE D’EAU<br />

MATIÈRE : AIR<br />

MATIÈRE : EAU<br />

EAUX USÉES EN1610<br />

MATIÈRE : AIR<br />

MATIÈRE : EAU<br />

PRESSION DE L’APPAREIL<br />

CAPTEUR DE BASSE PRESSION<br />

CAPTEUR DE HAUTE PRESSION<br />

ENREGISTREUR DE PRESSION<br />

CAPTEUR DE HAUTE PRESSION<br />

CAPTEUR DE BASSE PRESSION<br />

TRANSMISSION DES DONNÉES<br />

ENVOI VERS LE PC<br />

RÉCEPTION DEPUIS LE PC<br />

092637 d7 - GW DIGITAL 22.indd 22 15.01.2009 19:58:12

EFFACER LA MÉMOIRE<br />

EFFACER OK ?<br />

PLACE DE MEMOIRE<br />

MEMOIRE LIBRE<br />

Contrôle d’étanchéité dans les conduites de gaz<br />

Air comme matière de contrôle D<br />

Le contrôle de pression pour les conduites de gaz<br />

se répartit en un contrôle sous contrainte et un<br />

contrôle d’étanchéité.<br />

Raccorder le capteur de haute pression (rouge)<br />

pour le contrôle sous contrainte et le capteur de<br />

basse pression (bleu) pour le contrôle d’étanchéité.<br />

Les contrôles ont lieu en deux phases, une phase<br />

d’adaptation et une phase de contrôle d’au<br />

moins 10 minutes. Selon le mode de contrôle et<br />

le volume de la conduite (voir le tableau ci-dessous<br />

pour les temps d’adaptation et la durée du<br />

contrôle).<br />

Seules les données de la phase de contrôle sont<br />

mémorisées.<br />

Pendant la phase d’adaptation et la phase de<br />

contrôle, il est possible de consulter les valeurs<br />

momentanées de la pression et de la température<br />

ainsi que du temps par pression de la<br />

touche (touches et ).<br />

1 Monter le dispositif de contrôle comme cela<br />

est montré dans la fi gure D. Utiliser le capteur<br />

de haute pression (rouge) pour le contrôle sous<br />

contrainte.<br />

2 Enclencher l’appareil, lancer l’option CONDUITE<br />

DE GAZ, entrer le numéro de projet et démarrer<br />

la fonction CONTROLE SOUS CONTRAINTE.<br />

3 Faire monter la pression de contrôle désirée<br />

avec la pompe de refoulement et fermer la<br />

vanne d’arrêt.<br />

4 Commencer le CONTROLE SOUS CONTRAINTE<br />

avec la touche .<br />

L’appareil commence par la phase d’adaptation<br />

et termine celle-ci automatiquement après 10<br />

minutes. La phase de contrôle commence après<br />

que la touche ait été enfoncée.<br />

La phase de contrôle est terminée automatiquement<br />

après l’expiration du temps de contrôle<br />

ajusté.<br />

Il est également possible de terminer manuellement<br />

la phase d’adaptation<br />

et la phase de contrôle avec la touche .<br />

5 Enlever le capteur de haute pression et raccorder<br />

le capteur de basse pression (bleu).<br />

6 Exécuter le CONTROLE D’ETANCHEITE de<br />

manière analogue au pré-contrôle. Seuls les<br />

temps d’adaptation et de contrôle se modifi ent.<br />

Ceux-ci s’orientent au volume sélectionné pour<br />

la conduite.<br />

FRANÇAIS<br />

Utiliser le souffl et manuel pour faire monter la<br />

pression de contrôle (0...250 mbar).<br />

Les valeurs peuvent être mémorisées.<br />

Les résultats du contrôle peuvent être documentés<br />

sur protocole avec l’imprimante (voir l’option<br />

« Utilisation de l’imprimante »).<br />

Les temps d’adaptation et la durée du contrôle<br />

sont en fonction du volume de la conduite<br />

Volume de la<br />

conduite<br />

Temps d’adaptation<br />

Durée minimale<br />

du contrôle<br />

< 100 l 10 min. 10 min.<br />

≥ 100 l < 200 l 30 min. 20 min.<br />

≥ 200 l 60 min. 30 min.<br />

Contrôle d’étanchéité dans les conduites de gaz<br />

Contrôle de la possibilité d’utilisation E<br />

Le contrôle de la possibilité d’utilisation est prescrit<br />

pour le contrôle des conduites de gaz qui sont déjà<br />

en cours d’utilisation et qui doivent être vérifi ées<br />

régulièrement. La quantité de gaz qui s’échappe<br />

dans un certain temps est alors déterminée exactement.<br />

1 Monter le dispositif de contrôle comme cela est<br />

montré dans la fi gure E. Pour assurer le fonctionnement<br />

électrique de la pompe d’assèchement<br />

des fuites (LMP), il convient de brancher<br />

une alimentation électrique ou le bloc de piles à<br />

l’appareil de base (voir au point 4 dans la fi gure<br />

A).<br />

Le capteur de basse pression (bleu) doit être<br />

raccordé pour le contrôle de la possibilité<br />

d’utilisation.<br />

Le câble de la pompe d’assèchement des fuites<br />

doit être relié seulement à l’appareil de base<br />

ou en être débranché lorsque cet appareil est<br />

éteint !<br />

2 Enclencher l’appareil, lancer l’option de menu<br />

CONDUITE DE GAZ, entrer le numéro de projet<br />

et démarrer la fonction CONTROLE DE LA POS-<br />

SIBILITE D’UTILISATION.<br />

3 L’appareil demande de raccorder le câble de<br />

communication des données de la pompe LMP<br />

au port GW Digital PC (voir au point 12 dans la<br />

fi gure A).<br />

Cela est communiqué avec l’instruction « CON-<br />

NECTER LA POMPE SANS CONDUITE ». L’accouplement<br />

de la pompe LMP ne doit pas encore être<br />

raccordé à la conduite à tester.<br />

Ensuite, la pompe LMP se déplace de manière<br />

autonome vers l’avant et vide son espace volumétrique.<br />

Cela est effectué pour que l’air accumulé et<br />

enfermé soit vidé et pour que le piston du cylindre<br />

se déplace sur la position de départ défi nie. Cette<br />

action a lieu avec la remarque « LA POMPE SE<br />

DEPLACE VER LA POSITION DE DEPART ».<br />

092637 d7 - GW DIGITAL 22.indd 23 15.01.2009 19:58:12<br />

23

La conduite à contrôler peut être branchée après<br />

que la pompe LMP se soit déplacée sur la position<br />

la plus avancée. Ensuite, il faut ouvrir le dispositif<br />

de blocage principal (HAE) pour que le tronçon de<br />

conduite à contrôler puisse être inondé avec du<br />

gaz et afi n de rétablir la pression de service. Cela<br />

est réalisé avec l’instruction « CONDUITE BRAN-<br />

CHEE + HAE OUVERT ».<br />

Maintenant, le piston du cylindre se déplace en<br />

retour depuis la pompe LMP pour remplir l’espace<br />

d’accumulation du cylindre avec du gaz. Cela est<br />

accompagné de la remarque « LA POMPE EST<br />

REMPLIE ».<br />

Le dispositif HAE doit être fermé après que la<br />

pompe LMP se soit remplie. Cela est effectué avec<br />

l’instruction « FERMER LE DISPOSITIF HAE ! ».<br />

(Jusqu’à ce que cette instruction soit affi chée, le<br />

logiciel calcule un temps suffi sant pour rétablir la<br />

pression de service dans la conduite avant que le<br />

dispositif HAE soit fermé.)<br />

Selon la nouvelle fi che de travail G600 DVGW-TRGI<br />

d’avril 2008 et VP 952, les conduites qui ont une<br />

pression de service jusqu’à 30 mbar doivent être<br />

contrôlées avec la pression de 23 mbar.<br />

Si la pression de service dans la conduite est >30<br />

mbar jusqu’à 100 mbar, la conduite doit être contrôlée<br />

avec la pression de service qui est présente<br />

dans ladite conduite (par exemple, 38 mbar, 53<br />

mbar, 88 mbar etc.).<br />

L’appareil communique quelle pression est en<br />

attente.<br />

Si la pression de service est comprise entre 27 mbar<br />

et 30 mbar, cette pression doit être réduite à 27<br />

mbar avec le régulateur précis de pression.<br />

Ensuite, la pression continue de baisser en raison<br />

de la fuite. La pression REELLE est affi chée. L’appareil<br />

commence automatiquement avec le contrôle<br />

dès que la pression tombe à 23 mbar.<br />

Cela est affi ché par l’option « MESURE DE LA<br />

CHUTE DE PRESSION » + « ALIMENTATION V<br />

déf. ».<br />

Si aucune fuite n’est pourtant présente dans la<br />

conduite, l’appareil constate après un certain<br />

temps qu’il n’existe aucune perte de pression et<br />

achève la mesure. La quantité de fuite de 0 l/h<br />

s’affi che sur l’impression.<br />

Les temps de contrôle et d’adaptation qui dépendent<br />

du volume sont mémorisés dans le logiciel.<br />

L’appareil détermine automatiquement le volume<br />

de la conduite.<br />

Pour fi nir, la quantité de fuite est affi chée en l/h.<br />

Pour cela, l’évaluation est également affi chée selon<br />

cette quantité. Les différentes appréciations selon<br />

la fi che G600 d’avril 2008 sont mémorisées dans<br />

le logiciel. L’appareil attribue automatiquement le<br />

résultat de la mesure à l’appréciation.<br />

24 FRANÇAIS<br />

Les appréciations suivantes sont valables pour les<br />

conduites avec des pressions de service jusqu’à 30<br />

mbar (pression de contrôle 23 mbar) :<br />

- < 1 l/h Possibilité d’utilisation sans restriction<br />

(l’étanchement de la conduite n’est pas nécessaire).<br />

- 1 l/h ≥ 5 l/h Possibilité d’utilisation restreinte (la<br />

conduite doit être étanchée dans les 4 semaines.<br />

La conduite doit être soumise à un contrôle<br />

de pression avant la remise en service).<br />

- > 5 l/h Aucune possibilité d’utilisation (la<br />

conduite doit être mise hors service immédiatement).<br />

En ce qui concerne les conduites qui ont une pression<br />

de service > 30 mbar jusqu’à 100 mbar, c’est<br />

seulement le résultat de la mesure de la quantité<br />

de fuite qui est affi ché. Il convient de se renseigner<br />

auprès du fournisseur de gaz pour l’appréciation<br />

en fonction du résultat.<br />

Les valeurs peuvent être mémorisées. Il est possible<br />

de documenter les résultats du contrôle sur un protocole<br />

avec l’imprimante (voir l’option « Utilisation<br />

de l’imprimante »).<br />

Essai de pression F<br />

Si une fuite de 1-5l/h est détectée lors de la<br />

mesure de la quantité de fuite, il faut procéder à<br />

un essai de pression avant l’étanchement afi n de<br />

pouvoir constater d’éventuels dommages dûs à la<br />

corrosion.<br />

1 Monter le dispositif de contrôle, comme montré<br />

dans la fi gure F, mais sans pompe refoulante, ni<br />

vanne d’arrêt.<br />

2 Enclencher l’appareil, démarrer la « CONDUITE<br />

DE GAZ », entrer le numéro du projet et lancer<br />

‘option « ESSAI DE PRESSION ».<br />

3 Confi rmer le pré-réglage de la pression de<br />

contrôle de consigne ou entrer d’autres valeurs.<br />

4 Après la demande du système, calibrer le point<br />

zéro avec la touche<br />

5 Etablir la pression de contrôle souhaitée avec la<br />

pompe refoulante et fermer la vanne d’arrêt.<br />

6 Commencer l’essai de pression et le terminer à<br />

nouveau après 3-5 minutes avec la touche .<br />

Les valeurs peuvent être mémorisées.<br />

Grâce à l’imprimante, il est possible de documenter<br />

les résultats du contrôle sous forme de protocole<br />

(voir au paragraphe « Utilisation de l’imprimante<br />

»).<br />