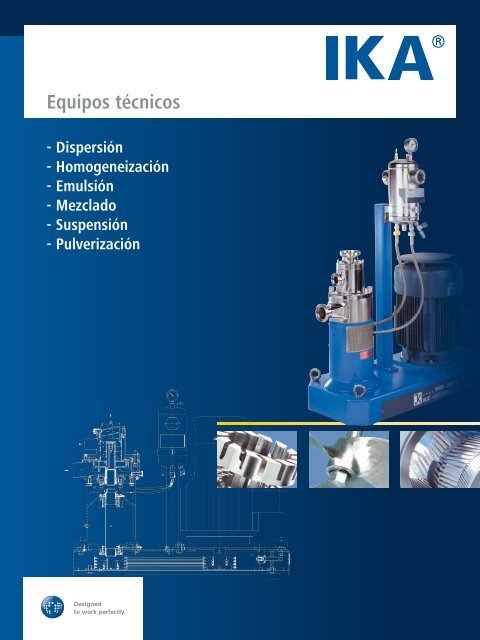

Equipos técnicos - Siselec

Equipos técnicos - Siselec

Equipos técnicos - Siselec

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

PáginaDispositivos mezcladoresROTOTRON ®TURBOTRON ®1920Máquinas de dispersión para procesosen lotesULTRA-TURRAX ®17Máquinas de flujo para dispersiónSerie 2000ULTRA-TURRAX ® UTL 2000DISPAX-REACTOR ® DR 2000DISPAX-REACTOR ® DRS 2000Molino coloidal MK 2000Molino cónico MKO 2000Mezcladora de componentes líquidosy sólidos CMS 2000Mezcladora de componentes líquidosy sólidos MHD 2000578910111213

Nuestra larga experiencia es su éxitoDispersión - Suspensión - Emulsión - HomogeneizaciónMódulo UTL 2000 Módulo DR 2000Molturación húmedaMódulo DRS 2000 Módulo MK 2000Модуль DRLa mayoría de las tareas de mezclado son únicas y requieren una soluciónindividualizada. Al mismo tiempo, un solo módulo de trabajo puede servirpara varias aplicaciones diferentes. IKA ® ha sistematizado las solucionestecnológicas para procesos de mezclado y ha desarrollado una serie modularen la que módulos especialmente diseñados se montan en una unidad deaccionamiento prácticamente igual para todas las máquinas. El principio modulares especialmente valorado por parte de los laboratorios de ensayos industriales.Los módulos de trabajo de las máquinas piloto, de flujo permanente, de IKA ®se reinstalan fácilmente, lo que brinda la posibilidad de escoger la tecnologíade mezclado más adecuada en función de materiales y condiciones técnicasconcretas.Principales ventajas de la serie modular IKA ® :- Disposición vertical de la cámara de mezclado y, en consecuencia, la descarga delproducto es total- Eliminación de «zonas muertas» en la cámara mezcladora- Tratamiento de alta calidad de las superficies en contacto con el producto- Posibilidad de limpieza «in situ» (CIP) y esterilización «in situ» (SIP)- Diversidad de métodos de mezclado y dispersión- Bajos niveles de ruido- Idoneidad para el uso en la industria alimenticia y farmacéutica4

Serie 2000La estructura modular es unconcepto que marcará el futuroMolturación húmedaMezclado continuo desólidos con líquidosMezclado continuo desólidos con líquidosMódulo MKO 2000 Módulo CMS 2000 Módulo MHD 2000 Módulo ...Unidad de accionamiento5

Serie 2000La calidad del tratamiento de las superficiescumple las exigencias más estrictas de laindustria farmacéutica.7

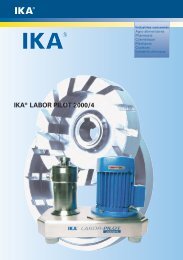

Premios, patentes, certificadosIKA ® ha sido galardonada conel premio Vaaler Award por eldispositivo MHD 2000 para mezcladocontinuo de líquidos y áridos. Estegalardón reconoce la importantecontribución de la empresa en eldesarrollo de tecnologías eficaces yracionales en la industria química.Cada año, las máquinas IKA ® dela serie 2000 son evaluadas paracertificar el cumplimiento de losestándares internacionales vigentesde higiene 3A. Dicho cumplimientose acredita con el certificado queconcede la Administración deAlimentos y Medicamentos de EE.UU.(FDA).Las constantes solicitudes de patentespor parte de IKA ® evidencian nuestrafructífera actividad en el campode la innovación. La certificacióndel sistema de gestión de calidadISO 9001, obtenida anualmentepor nuestra compañía, avala la altacalidad de nuestros equipos.Una máquina irreemplazable para laboratorios de todo tipoLa máquina de pequeño formato IKA ® LABOR-PILOT 2000/04,destinada a laboratorios de ensayos industriales, mezcla,moltura y dispersa, de igual modo que las máquinas de granformato. En el proceso de escalado tecnológico se calculan lascaracterísticas y se concretan las condiciones técnicas necesariaspara fabricar máquinas de mayor producción.8

ULTRA-TURRAX ® UTL 2000Ejemplos de usoEl dispersor de flujo de una sola fase UTL 2000 se usa paraobtener emulsiones y suspensiones de dispersión media en unbajo rango de tamaño de partícula. La máquina está dotada deun generador (rotor/estátor) cuya rotación produce en el flujo dellíquido un elevado gradiente de velocidad. Las gotas y partículasdel producto que pasa por la máquina son pulverizadas hastaalcanzar dimensiones microscópicas -condición necesaria para laobtención de emulsiones estables-. La diversidad en la geometríade los generadores, permite adaptar el proceso tecnológico a laspropiedades reológicas del producto. Tanto las máquinas pilotocomo las de producción más grande, funcionan con la mismavelocidad tangencial del rotor, lo que simplifica el proceso deescalado tecnológico. Las máquinas están equipadas con motores,que responden a las exigencias del cliente en materia de protecciónIP y seguridad ATEX. En las máquinas standard está permitidoalcanzar presiones de hasta 16 bares y temperaturas de hasta120 ºC. Para el suministro de los componentes en el tratamientode productos de alta viscosidad, se recomienda conectar unabomba de desplazamiento positivo. La eliminación de zonasmuertas y el tratamiento de alta calidad de las superficies permitenrealizar en el dispersor ULTRA-TURRAX ® UTL el ciclo de limpieza «insitu» CIP.SalsasZumos de frutas mermeladasJarabesTintasAglutinantesResinas fluidasLocionesPegamentos estabilizantesDistribución de tamaño de partícula%Tipo Formato Capacidad de bombeo Revoluciones Potencia del motor Diámetro de las(referido a agua) con un generador del rotor IP 55, kW conexiones: entrada / salidadel tipo 4M, a 50 Hz, l/h a 50 Hz, min -1 (mm, respectívamente)Ultra-Turrax ®UTL 2000/04 Labor-Pilot 500 8.050 1,5 DN 25 / DN 15UTL 2000/05 2.500 6.000 5,5 DN 40 / DN 32UTL 2000/10 8.000 4.200 7,5 DN 50 / DN 50UTL 2000/20 20.000 3.000 22 DN 80 / DN 65UTL 2000/30 40.000 1.500 37 DN 150 / DN 125UTL 2000/40 70.000 1.500 55 DN 150 / DN 125UTL 2000/50 125.000 1.100 110 DN 200 / DN 15010 100 µm9

DISPAX-REACTOR ® DR 2000Ejemplos de usoCremasLocionesPasta dentífricaZumos de frutasSoluciones salinasCatalizadoresBarnicesEmulsiones poliméricasPesticidasHerbicidasFungicidasMáquina dispersora y homogeneizadora de flujo continuode tres fases para la fabricación de microemulsionesy suspensiones finas, de alto rendimiento. Los tresgeneradores instalados consecutivamente (rotor - estator)permiten obtener una mezcla con un mínimo rangode distribución de tamaño de partículas y disminuir eltamaño de las partículas hasta niveles microscópicos, loque garantiza una prolongada estabilidad de la mezcla.La facilidad de cambio de los generadores, permite usarla máquina para productos de diferente viscosidad,densidad y grado de pulverización. Tanto las unidadespiloto como las de mayor producción, generan la mismavelocidad tangencial, lo que simplifica el escaladotecnológico.Tanto la transmisión como los parámetros defuncionamiento, son análogos a los de los ULTRA-TURRAX ® . Las máquinas del tipo DR permiten realizar elciclo de limpieza «in situ» CIP y de esterilización «in situ»SIP y, por lo tanto, sirven para numerosas aplicaciones enla industria alimenticia y farmacéutica.Tipo Formato Capacidad de bombeo Revoluciones Potencia del motor Diámetro de las conexiones:(referido a agua) con generadores del rotor IP 55, kW entrada / salidadel tipo 2G 4M y 6F a 50 Hz, l/h a 50 Hz, min -1 (mm, respectivamente)Dispax-ReaCtor ®DR 2000/04 Labor-Pilot 210 8.050 1,5 DN 25 / DN 15DR 2000/05 2.500 6.000 5,5 DN 40 / DN 32DR 2000/10 8.000 4.200 15 DN 50 / DN 50DR 2000/20 20.000 3.000 37 DN 80 / DN 65DR 2000/30 40.000 1.500 55 DN 150 / DN 125DR 2000/40 70.000 1.500 75 DN 150 / DN 125DR 2000/50 125.000 1.100 160 DN 200 / DN 150%Distribución de tamaño de partícula10110100 µm

DISPAX-REACTOR ® DRS 2000Ejemplos de usoLas emulsiones extrafinas de alta estabilidad, se obtienen con elaumento de la frecuencia de rotación del rotor, generando sobreel flujo de una velocidad de cizallamiento aun mayor. Gracias a laóptima configuración de los generadores en el dispersor de flujopermanente DISPAX-REACTOR ® DRS, la frecuencia puede alcanzarlos 190.000 s -1 . La máquina DRS 2000, provista de dos etapas,puede equiparse con generadores de dos tipos, para dispersiónfinas y ultrafinas. Debido a la elevada velocidad tangencial delos rotores, una tercera fase no es necesaria. Los parámetrosde funcionamiento de la máquina DRS coinciden con los de lasmáquinas ULTRA-TURRAX ® y DISPAX-REACTOR ® . Gracias a susingular efecto dispersor, la máquina DRS 2000 es indispensablepara la fabricación en el campo de la industria farmacéutica, porsus altos requerimientos.Vacunas, suerosDesintegración de célulasSoluciones coloidalesSuspensiones de óxidos metálicosTintasPinturas poligráficasPigmentosDistribución de tamaño de partículas%10100 µmTipo Formato Capacidad de bombeo Revoluciones Potencia del motor Diámetro de las conexiones:(referida a agua) con dos del rotor IP 55, kW entrada / salidageneradores 6F a 50 Hz, l/h a 50 Hz, min -1 (mm, respectivamente)Dispax-Reactor ®DRS 2000/05 700 10.500 7,5 DN 40 / DN 32DRS 2000/10 2.500 7.300 15 DN 50 / DN 50DRS 2000/20 7.000 4.900 37 DN 80 / DN 65DRS 2000/30 20.000 3.000 75 DN 150 / DN 125DRS 2000/50 40.000 2.000 160 DN 200 / DN 15011

Molino coloidal MK 2000Ejemplos de usoSoluciones coloidalesMicrosuspensionesPigmentosSuspensiones de óxidosMetálicosSelladoresPastas para recubrimientosMostazaMayonesaPomadasEl molino coloidal MK 2000 está especialmente diseñado parala fabricación de soluciones coloidales de gran estabilidad y desuspensiones ultrafinas. También puede emplearse para obteneremulsiones finas. Los conos del rotor y del estator forman unespacio anular de mayor anchura en la entrada y de menoranchura en la salida. Con la acción de la fuerza centrífuga enla ranura convergente entre el rotor y el estator, las partículasgrandes de la suspensión gruesa que está siendo procesadase someten a una considerable fricción y, de este modo, sepulverizan. A diferencia de las conocidas técnicas de molturaciónhúmeda, el molino coloidal IKA ® garantiza un óptimo resultadogracias a la elevada frecuencia de rotación del rotor, a la distanciaregulable entre el rotor cónico y el estátor de igual geometría,así como a la fricción mecánica contra las superficies de ambosconos. La peculiar geometría del generador provoca una elevadaturbulencia en el flujo del líquido. Las eficazgeometría del dispositivo para la molturaciónhúmeda y la excelente calidad de los materiales,al igual que el tratamiento que se les da a lassuperficies, son algunas de las característicasdistintivas del MK 2000. Los parámetrosfuncionales de la máquina son iguales a los delDISPAX-REACTOR ® DR o DRS.Tipo Formato Capacidad de bombeo Revoluciones Potencia del motor Diámetro de las conexiones:(referido a agua) con un mínimo del rotor a IP 55, kW entrada / salidaespacio entre rotor y estator, 50 Hz, min -1 (mm, respectivamente)a 50 Hz, l/hMolino coloidalMK 2000/04 Labor-Pilot 1.500 8.050 1,5 DN 25 / DN 15MK 2000/05 2.500 6.000 5,5 DN 40 / DN 32MK 2000/10 7.500 4.200 15 DN 50 / DN 50MK 2000/20 20.000 3.000 37 DN 80 / DN 65MK 2000/30 40.000 1.500 55 DN 150 / DN 125MK 2000/50 80.000 1.100 160 DN 200 / DN 15012Distribución de tamaño de partícula%110100 µm

Molino cónico MKO 2000Ejemplos de usoEl molino cónico MKO 2000 es un modelo perfeccionado delmolino coloidal. Las suspensiones ultrafinas se consiguen alreducir al mínimo la distancia entre los conos del rotor y elestator. Una mayor calidad de pulverización se obtiene, en granmedida, gracias a la elevada dureza y la textura rugosa de lassuperficies de trabajo del molino cónico MKO. Determinadaszonas de las superficies del rotor y del estátor se cubren conmateriales de alta gama, resistentes al desgaste, de diversagranulometría, por ejemplo, carburos metálicos o cerámica. Enel molino cónico se pueden tratar mezclas tanto de alta como debaja viscosidad.El molino cónico sirveprácticamente para los mismosfines que el molino coloidal. Conél se consigue, sin embargo, unrango de distribución de tamañode partícula aun más estrecho ydesplazado a tamaños más bajos.%Distribución de tamaño de partícula110Tipo Formato Capacidad de bombeo Revoluciones Potencia del motor Diámetro de las conexiones:(referido a agua), con un del rotor a IP 55, kW entrada / salidamínimo espacio entre rotor 50 Hz, min -1 (mm, respectivamente)y estátor, a 50 Hz, l/hMolino cónicoMKO 2000/04 Labor-Pilot 75 8.050 1,5 DN 25 / DN 15MKO 2000/05 150 6.000 5,5 DN 40 / DN 32MKO 2000/10 500 4.200 15 DN 50 / DN 50MKO 2000/20 1.500 3.000 37 DN 80 / DN 65MKO 2000/30 3.000 1.500 55 DN 150 / DN 125MKO 2000/50 6.000 1.100 160 DN 200 / DN 150100 µm13

Mezclador de componentes líquidos y sólidos Headlineen recirculación CMS 2000Ejemplos de usoSuspensiones de alúminaSoluciones de almidónSuspensiones de carbonato cálcicoMezclas con un alto contenido deSustancias sólidasUna de las tareas tecnológicas más comunes es la deintroducir polvos o granos, de sustancias sólidas, enlíquidos, sin que formen grumos o queden partículassólidas sin mezclar. Las máquinas de tipo CMS 2000están dotadas de un rotor con un diseño especial, quepermite la recirculación de un líquido proviniente deun depósito y al mismo tiempo, se crea un vacío, quesucciona el sólido, directamente en la cámara de mezcla,a través de una boca de entrada superior, conectada auna tolva o contenedor. Mediante conexionado tubular,la máquina CMS se incorpora al circuito circulatorio«recipiente con líquido - mezclador continuo» (vid.imagen en la pág. 2-3). El polvo se introduce en el flujodel líquido en circulación de manera gradual. Cuando seha introducido la cantidad deseada de sustancia sólida,la boca de entrada superior se cierra y la máquina siguerecirculando durante un breve lapso de tiempo,dispersando y homogeneizando la mezclaobtenida. Dependiendo de las propiedadesde los componentes iniciales y de la mezclaobtenida, se puede alcanzar una concentraciónde sólido, de hasta un 80%. Si el productopresenta una viscosidad muy elevada, serecomienda conectar una bomba adicional parael suministro de la mezcla a la máquina CMS.Tipo Formato Capacidad máxima Consumo de polvo, Potencia del motor Diámetro de las conexiones:de bombeo, l/h kg/h IP 55, kW entrada para fase sólida /entrada para fase líquida /salida (mm, respectivamente)CMS 2000/04 PROCESS-Pilot 6.500 5 – 500 4 DN 25 / DN 25 / DN 25CMS 2000/05 15.000 60 – 2.500 7,5 DN 25 / DN 32 / DN 32CMS 2000/10 35.000 150 – 5.500 18,5 DN 40 / DN 50 / DN 50CMS 2000/20 60.000 200 – 8.500 37 DN 50 / DN 80 / DN 80CMS 2000/30 100.000 400 – 14.000 90 DN 80 / DN 125 / DN 125CMS 2000/50 200.000 700 – 28.000 160 DN 125 / DN 150 / DN 15014

Mezclador para componentes líquidos y sólidos,en continuo MHD 2000Ejemplos de usoLas máquinas mezcladoras MHD se están utilizando con éxitotecnológico y económico, donde la producción diaria es de decenaso centenares de toneladas. Gracias a esta máquina, los viejos eineficaces sistemas de mezcla en recipientes de gran capacidadpueden sustituirse por líneas ininterrumpidas y compactas de elevadaproductividad que evitan la emisión de polvo. Los componentescorrespondientes a las diferentes fases de mezclado pasan de maneraininterrumpida a la máquina MHD en cantidades proporcionales.La especial estructura de esta máquina permite realizar una mezclaprevia de sustancias líquidas y sólidas, así como la dispersióny homogeneización de la mezcla en un solo flujo. El coste deadquisición de los dispositivos de dosificación es muy inferior al gastoocasionado por tanques y tolvas, dispositivos mezcladores pesados ylos equipos necesarios para su sujeción, elementos que ya no seránnecesarios. Al igual que todas las máquinas de flujo continuo, laMHD puede emplearse para la fabricación de cualquier cantidad deproducto, por muy pequeña que sea, mientras que el sistema endiscontinuo, exige un volumen mínimo, en función del volumen delrecipiente.Los mismos que la CMS yademás:- Fertilizantes- Pigmentos- VitaminasIntroducción de espesantespor ejemplo:- Pectinas goma de guar- Almidones- Goma xantana- HarinasTipo Formato Capacidad máxima Consumo de polvo, Potencia del motor Diámetro de las conexiones:de bombeo, l/h kg/h IP 55, kW entrada para fase sólida /entrada para fase líquida /salida (mm, respectivamente)MHD 2000/04 Labor-Pilot 200 100 1,5 DN 50 / DN 15 / DN 15MHD 2000/05 700 180 5,5 DN 50 / DN 25 / DN 32MHD 2000/10 2.500 900 7,5 DN 65 / DN 32 / DN 50MHD 2000/20 7.000 1.800 15 DN 80 / DN 50 / DN 65MHD 2000/30 20.000 6.200 30 DN 150 / DN 80 / DN 125MHD 2000/50 40.000 13.500 75 DN 200 / DN 100 / DN 15015

Dispersores y dispositivos mezcladorespara trabajar en lotesDiente del estátorv xv x (y)zv yyxJuego (ranura)funcionalULTRA-TURRAX ®UTC-KT(funciona a presiónatmosférica)Diente delrotorwVelocidades medias en el momento deentrada en la ranura funcionalDesde hace ya décadas la marca ULTRA-TURRAX ® seasocia a calidad y fiabilidad. Las máquinas de la serieULTRA-TURRAX ® se emplean para fabricar emulsiones,suspensiones y soluciones de todo tipo. Para adaptarla técnica de la dispersión a un producto concreto, lacompañía IKA ® ha desarrollado una serie de generadores(juegos de rotor y estator), de geometrías diferentes.Las máquinas de tipo UTC son dispersores que debensumergirse en el producto. Dependiendo de la presiónde trabajo y de la posición de montaje, se suministranestos equipos, con diferentes tipos de cierres: el cierreKT, para funcionamiento a presión atmosférica, enequipos que se montan en un soporte, y el KD parafuncionamiento en vacío o bajo presión de hasta 10bares, en equipos montados en la tapa del recipiente,trabajando en condiciones de hermeticidad. El modeloUTS es una modificación de la máquina UTC para el usoen la industria farmacéutica. En este caso el estator estáunido a la brida de la máquina por tres largos pernosde acero inoxidable, y el sello axial se ubica por encimade la superficie inferior de la brida: es decir, no entra encontacto con el producto.ULTRA-TURRAX ®UTC-KD(puede funcionarbajo presión ovacío)Cierre de tipo KD(cierre mecánico)Cierre tipo KT(junta labial)ULTRA-TURRAX ®UTE(puede funcionarbajo presión ovacío)CojineteArandela desección circularContraanilloAnillo móvilMuelle depresiónCojineteArandela desección circular2 cierres axiales radialesCierre exterior16

ULTRA-TURRAX ® UTC / UTSEjemplos de usoParafinasAgentes pulidoresGelificantesColorantes dispersos(vid. también UTL 2000en la pág. 9)Generador TP .../4Generador TM .../2UTC / KTUTC / KDUTS / KTo KDTipo Formato Volumen máximo Potencia del motor Frecuencia de rotación Velocidadde mezcla procesada IP 55, kW del rotor, min -1 circunferencial, m/s(datos para H 2O), lUltra-Turrax ®UTC 80 150 1,5 - 3 3000 10UTS-Ph 80 150 2,2 - 2,5 3000 10UTC / UTS-Ph 115 500 3 - 4,6 3000 15UTC 150 1.700 5,5 - 13 3000 21UTS-Ph 150 1.700 5,5 - 11 3000 21UTC / UTS-Ph 220 2.500 7,5 - 16 1500 15UTC / UTS-Ph 280 3.500 18,5 - 26 1500 20UTC 300 4.000 30 - 36 1500 21UTC 330 5.000 22 - 32 1000 15UTC 350 6.000 22 - 32 1000 1717

ULTRA-TURRAX ® UTEEjemplos de usoParafinasAgentes pulidoresGelificantesColorantes dispersos(ver también UTL 2000 en la pág. 9)Tipo Formato Volumen máximo Potencia del motor Frecuencia de rotación Velocidadde mezcla procesada IP 55, kW del rotor, min -1 tangencial m/s(datos referidos a H 2O), lUltra-Turrax ®UTE 60 70 1,85 - 2,5 3.000 23UTE 115 400 2,5 - 5,5 3.000 15UTE 150 750 5,5 - 11 3.000 21UTE 220 1.200 11 - 15 1.500 15UTE 250 1.500 15 - 18,5 1.500 18UTE 280 2.500 22 - 24 1.500 20UTE 300 4.000 30 1.500 21La máquina ULTRA-TURRAX ® UTE es un dispersor defondo, y su uso específico es indicado en casos de nivelesvariables de llenado del recipiente. La dispersión con laayuda de la máquina UTE permite evitar la formaciónde remolinos y vórtices, así como la entrada de aire enla mezcla. Los parámetros funcionales de presión dela máquina UTE varían desde 0,1 hasta 16 bares, y detemperatura, desde -40 ºC hasta +160 ºC.UTE18

ROTOTRON ® RTEjemplos de usoMezclador de flujo dirigido IKA ® -ROTOTRON ® RT es un dispositivode mezcla mucho más efectivo que los mezcladores tradicionales.Permite lograr resultados de mezcla cercanos a los que se obtienenmediante dispersión en máquinas IKA ® ULTRA-TURRAX ® paraprocesos en batchs. Los mezcladores RT de IKA ® se empleanpara el mezclado, especialmente intenso, de productos conuna viscosidad de hasta 15.000 mPas. La diferencia de valoresdel diámetro y del ángulo de plegado, del tubo del estator enla entrada y en la salida facilitan una óptima mezcla. Se generauna potente circulación incluso en recipientes de geometría noidonea. La elevada frecuencia de revolución del rotor, cuyo diseñoconstructivo está mecánicamente estudiado y el mínimo espacioentre sus palas y el tubo del estator impiden la formación de flujosinversos y garantizan un eficaz bombeo del producto, aseguranel funcionamiento incluso a potencias no muy altas. Serecomienda instalar los mezcladores de flujo dirigido IKA ®en posición inclinada o bien en vertical, descentrados.Es posible su montaje en la pared lateral delrecipiente. Los cierres de estanqueidad y losparámetros funcionales de las máquinasde la serie RT se corresponden con losindicados para las series ULTRA-TURRAX ®UTС (ver pág. 16). Al tratar materiales dealta viscosidad, se recomienda emplear uninterruptor de variación del sentido de rotación.Mezclado y disolución:FloculantesGelesSuspensión:Agentes pulidoresEsmaltesHomogeneización:Esencias de bañoEmulsiones de látexAereación:Aguas residualesBiorreactoresKDKTTipo Volumen recomendado Potencia del motor Frecuencia Longitud máxima Capacidad dede mezcla procesada IP 55, kW de rotación del eje con el tubo bombeo,(datos referidos a H 2O), l del rotor, min -1 del estátor, mm m 3 /hrototron ®RT 115 200 – 1.000 1,5 - 3 3.000 1.600 25RT 150 1.000 – 5.000 3 - 4,6 3.000 1.600 60RT 220 max. 10.000 5,5 - 8 1.500 2.300 110RT 250 max. 15.000 7,5 - 12 1.500 2.300 145RT 280 max. 20.000 11 - 15 1.500 2.300 200RT 350 max. 30.000 15 - 24 1.000 2.600 22519

TURBOTRON ® RF / RKLas máquinas IKA ® -TURBOTRON ® son dispositivosmezcladores clásicos. Para seleccionar el cabezal demezcla, se tienen en cuenta, tanto la geometría delrecipiente como las propiedades de los productos. Enfunción de las exigencias tecnológicas, se empleandiferentes accionamientos y sistemas de sellado. Pararegular la frecuencia de rotación de estos agitadores,pueden equiparse con un variador de frecuencia.RK/ RKGIKA ® , en sus agitadores, calcula lalongitud del eje, el diámetro del cabezalde mezcla y la potencia necesaria delmotor, en función de los parámetrossuministrados por el cliente, además,asesora acerca de la posición óptima demontaje (ver esquemas en lapág. 21). IKA ® fabrica agitadores aptospara el funcionamiento en un ampliorango de temperaturas y en recipientestanto abiertos como cerrados(a presión o vacío). Cuando se diseñanlas mezcladoras para el uso en laindustria alimenticia y farmacéutica,se presta gran atención a la normativaexistente, en relación al empleo demateriales, así como al pulido de lassuperficies de trabajo.Propulsor «P»Turbina «T»Disco «S»Nomenclatura:RK-00-P-800Longitud del ejeDisco dentado «Z»Tipo del cabezal de mezclaFormatoTipo Volumen recomendado Potencia Frecuencia Longitud máxima Útil de mezclade mezcla procesada del motor IP 55, de rotación del eje, mm P ø mm T ø mm S ø mm Z ø mm(datos referidos a H 2O), l kW del rotor, min -1TURBOTRON ®RK / RF 00 500 / 1.000 0,37 / 0,55 1.000 / 1.500 800 / 1.500 125/125 100/100 90/100 100/100RK / RF 01 1.000 / 2.000 0,55 / 0,75 1.500 / 1.000 1.000 / 1.500 125/160 100/130 100/120 100/125RK / RF 02 1.500 / 3.000 0,75 / 1,5 1.000 / 750 1.000 / 1.750 160/220 130/200 120/140 125/175RK / RF 03 2.000 / 4.000 1,1 / 2,2 1.000 / 1.000 1.250 / 1.500 190/220 160/160 130/150 150/175RK / RF 04 2.500 / 5.000 1,5 / 3 750 / 1.000 1.500 / 1.500 220/250 200/200 140/170 175/225RK / RF 05 3.000 / 6.000 2,2 / 4 750 / 750 1.750 / 1.750 250/250 220/250 160/200 200/250RK / RF 06 3.500 / 8.000 3 / 5,5 1.000 / 750 1.750 / 1.750 220/300 200/300 170/220 175/300RK / RF 07 4.000 / 12.000 4 / 7,5 1.000 / 750 1.750 / 2.000 250/350 220/325 180/250 200/325El diámetro del agitador de ancla se calcula a partir del diámetro del recipiente de mezcla20

TURBOTRON ® RFG / RKGAgitador de ancla Agitador de hélice Agitador de disco Agitador de turbina Agitador con disco dentado0,75 ≤ DH≤ 10,9 ≤ dD≤ 0,980,75 ≤ h ≤ 1d0,5 ≤ D ≤ 0,75H0,1 ≤ d ≤ 0,5DD3≤a≤D20,5 ≤ D ≤ 0,75H0,2 ≤ d ≤ 0,5DD3≤a≤D20,5 ≤ D ≤ 0,75H0,1 ≤ d ≤ 0,3DD3≤a≤0,2 ≤ d ≤ 0,5DD3≤a≤0,75 ≤ D ≤ 1HD2b≈ 0,1 · dB≈ 0,1 · Dα ≈ 10°RFG-04-ARFG-05-ARFG-03-TTipo Volumen recomendado Potencia Frecuencia de rotación Longitud Útil de mezclade mezcla procesada del motor IP 55, del rotor, min -1 máxima(datos referidos a H 2O), l kW del eje, mm P ø mm T ø mmTURBOTRON ®RKG / RFG 00 1.000 / 1.000 0,55 / 0,55 250 / 250 1.250 / 1.500 250 200RKG / RFG 01 1.500 / 1.500 0,75 / 0,75 250 / 250 1.250 / 1.500 300 265RKG / RFG 02 3.000 / 3.000 1,5 / 1,5 250 / 250 1.500 / 1.500 350 325RKG / RFG 03 4.000 / 6.000 2,2 / 3 250 / 250 1.500 / 1.750 350/400 350/405RKG / RFG 04 5.000 / 8.000 3 / 4 250 / 250 1.750 / 2.000 400/450 405/450RKG / RFG 05 6.000 / 12.000 4 / 5,5 250 / 250 2.000 / 2.500 450/500 450/500RKG / RFG 06 8.000 / 15.000 5,5 / 7,5 250 / 250 2.000 / 2.750 500/ - 500/525RKG / RFG 07 12.000 / 20.000 7,5 / 9,2 250 / 250 2.000 / 3.000 - / - 525/550El diámetro del agitador de ancla se calcula a partir del diámetro del recipiente de mezcla21

SoportesPara la instalación de las mezcladoras y los dispersoressumergibles ULTRA-TURRAX ® en depósitos abiertos,la compañía IKA ® fabrica soportes de diferentestipos: móviles, para montaje en suelo o en pared.La elevación y descenso de la máquina, se realizamediante un accionamiento hidráulico de bombamanual o eléctrica. La altura máxima de elevación sefija de acuerdo con las especificaciones técnicas. Apetición del cliente, los soportes pueden estar equipadoscon dispositivos rotativos. Para fijar el recipiente detrabajo, opcionalmente se ofrece un dispositivo desujeción con protección antichoque. El sistema declavado eléctrico garantiza la seguridad del uso delos mezcladores y dispersores. Éstos, pueden ponerseen marcha únicamente cuando están sumergidos enel recipiente, y este último está firmemente fijado. Lossoportes destinados al uso en la industria alimenticia yfarmacéutica se realizan en acero inoxidable pulido.SFH 150 SFH 150 SBH 150 SWAE 150Soporte móvil equipadocon un mecanismo deelevación hidráulica debomba manual de sujeciónpara fijar el recipiente detrabajo.en su versiónfarmacéuticaSoporte móvil de aceroinoxidable equipado conun mecanismo de elevaciónhidráulica con bomba manual y undispositivo de sujeción para fijar elrecipiente de trabajo.Soporte para montaje ensuelo, equipado con unmecanismo de elevaciónhidráulica con bombamanual.Dispositivo para montajeen pared con sistemade regulación de alturaaccionado por motoreléctricoTipo de soporte Marcaje de Capacidad de carga Altura máxima Accionamiento del mecanismo elevadoridentificación máxima, kg de elevación, mm Manual AutomáticoSoporte móvil SFH 150 / SFH 250 150 / 250 1.000 / 1.000 xSFAE 150 / SFAE 250 150 / 250 1.000 / 1.000 xSoporte de suelo SBH 150 / SBH 250 150 / 250 1.200 / 1.200 xSBAE 150 / SBAE 250 150 / 250 1.200 / 1.200 xSoporte de pared SWH 150 / SWH 250 150 / 250 1.600 / 1.600 xSWAE 150 / SWAE 250 150 / 250 1.600 / 1.600 x22

Servicio al cliente IKA ®Piezas de recambio y serviciotécnicoCon el objetivo de garantizar unsuministro rápido y regular de piezas,destinadas tanto a la producciónpropia como al servicio técnico alcliente, IKA ® dispone de un almacénde piezas de nueva generación,dotado de un control de stockautomático e ininterrumpido.Trabajos de investigación ydesarrolloAl servicio de nuestros clientes estánuestro laboratorio de ensayosindustriales, adecuadamenteequipado con numerosas máquinasde ensayo, dispositivos de mediciónde parámetros tecnológicos y de lasmuestras resultantes de los ensayos.También dispone de las herramientasnecesarias para la documentaciónde dichos ensayos. Aquí, mediantela experimentación, puedenoptimizarse los procesos industriales ydesarrollarse otros de nuevos.Lógicamente, nuestro equipoconstructor también utilizaintensamente el laboratorio deinvestigación y desarrollo paraperfeccionar los modelos que yatenemos y desarrollar otros nuevos.Garantía de calidadPara ofrecer una garantíade funcionamiento fiable eininterrumpido de los equiposIKA ® y con el fin de comprobar elcumplimiento de las especificacionesde fabricación, cada artículo IKA ® estásujeto a un estricto control de calidadhasta su salida de fábrica.23

Grupo IKA ® DIN EN ISO 9001IKA ® WORKS Inc.,Wilmington(Carolina del Norte,USA)IKA ® WORKS Inc.,Sao Paulo (Brasil)IKA ® -WERKEStaufen (Alemania)IKA ® India,Bangalore (India)IKA ® Japan K.K.,Osaka/Nara (Japón)KA ® WORKS,Guangzhou (China)IKA ® WORKS (Asia) Sdn.Bhd, Petaling Jaya (Selangor,Malasia)IKA ® -WERKE GMBH & CO. KGJanke & Kunkel Str. 1079219 Staufen Germany - AlemaniaTel. 49 (0) 76 33 / 8 31-0Fax: 49 (0) 76 33 / 831-907e-mail: process@ika.deWeb: www.ikaprocess.comReg. Nr. 04343QM201107_PR_ES