Línea Romi G 200

Línea Romi G 200

Línea Romi G 200

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

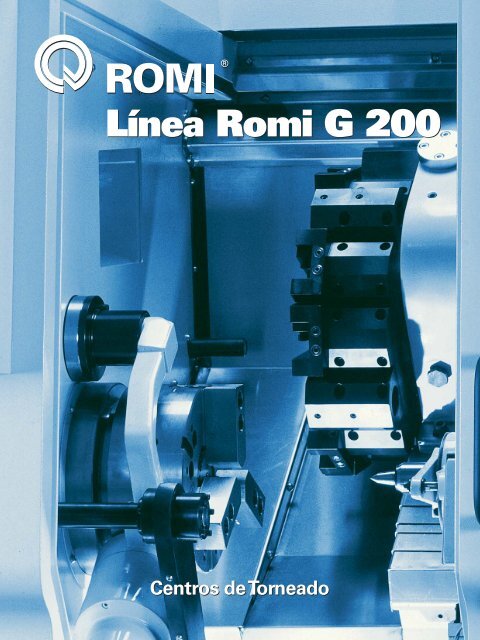

<strong>Línea</strong> <strong>Romi</strong> G <strong>200</strong><br />

Centros de Torneado

<strong>Romi</strong> invirtiendo en la innovación Y<br />

calidad para diferenciarse en el mercado.<br />

Fiel a su filosofía emprendedora, <strong>Romi</strong><br />

está ubicada en el mercado como una<br />

empresa generadora de soluciones,<br />

donde tecnología es sinónimo de<br />

calidad.<br />

Con más de 70 años, se reconoce por su<br />

liderazgo en los segmentos de Máquinas<br />

Herramienta, Inyectoras para<br />

Termoplásticos, Fundición y Sistemas<br />

Regulables de Alta Precisión para el<br />

mecanizado de agujeros.<br />

Hoy, <strong>Romi</strong> posee un área industrial con 8<br />

unidades fabriles, totalizando 140 mil m2 de área construida. Tiene 49 puntos de<br />

atención al cliente en Brasil, unidades de<br />

comercialización en los EUA y Alemania<br />

y representantes de ventas en 20<br />

países. Ha fabricado más de 150 mil<br />

máquinas, de las cuales más de 26 mil<br />

fueron exportadas; mantiene un<br />

inventario de piezas de<br />

repuestos con más de<br />

21 mil ítems.<br />

2<br />

Inversiones en P&D garantizan la<br />

constante evolución tecnológica de<br />

las máquinas <strong>Romi</strong>.<br />

Invirtiendo anualmente alrededor del 6%<br />

de su facturación en investigación y<br />

desarrollo, <strong>Romi</strong> se mantiene al frente<br />

del mercado nacional y al lado de lo más<br />

avanzado en tecnología en el mundo.<br />

Fruto de este trabajo, <strong>Romi</strong> posee la<br />

patente de 62 invenciones y más 30<br />

pedidos de patentes depositados en<br />

países de las Américas, Europa y Asia.<br />

Dentro del proceso de calidad constante,<br />

<strong>Romi</strong> está certificada según las normas<br />

ISO 9001 versión <strong>200</strong>0, un factor<br />

importante que la habilita a actuar en el<br />

competitivo mercado globalizado de los<br />

días actuales.<br />

Con una fuerte actividad en el área de<br />

exportación, <strong>Romi</strong> exporta sus productos<br />

a exigentes mercados como Alemania,<br />

EUA, Italia y Japón. A través de<br />

contratos de transferencia de tecnología,<br />

<strong>Romi</strong> también fabrica con exclusividad<br />

en Brasil algunas de las más modernas<br />

máquinas del mundo.<br />

En el área de servicios al cliente, <strong>Romi</strong><br />

dispone de una completa estructura de<br />

preventa, que posee un Centro de<br />

Tecnología de Máquinas Herramienta<br />

con máquinas para demostraciones,<br />

soporte de un equipo de ingeniería de<br />

aplicación y la orientación para una<br />

amplia gama de opciones de<br />

financiamientos.<br />

En los servicios posventa, el cliente<br />

<strong>Romi</strong> recibe entrenamiento de<br />

programación, operación y<br />

mantenimiento. Encuentra en el RAI -<br />

<strong>Romi</strong> Asistencia Integral - soporte<br />

técnico vía teléfono para la solución de<br />

cuestiones relacionadas al<br />

mantenimiento.<br />

Patentes<br />

internacionales<br />

reconocen la<br />

tecnología<br />

<strong>Romi</strong>.

Unidad Fabril 16. Local dónde se proyecta y fabica la<br />

<strong>Línea</strong> <strong>Romi</strong> G <strong>200</strong>.<br />

Máquina de corte de chapas a láser: alta precisión y<br />

productividad.<br />

Los cartuchos de los husillos son ensamblados en<br />

una sala ultra-limpia, dónde la temperatura, la<br />

humedad relativa del aire y la cantidad de partículas<br />

en suspensión están controladas.<br />

Análisis estructural a<br />

través de elementos<br />

finitos garantiza alta<br />

calidad desde el<br />

proyecto.<br />

El mecanizado de acabado de las máquinas<br />

herramienta <strong>Romi</strong> se realizan en equipos de gran<br />

capacidad y de alta precisión.<br />

Equipo de medición<br />

tridimensional<br />

computarizado para<br />

verificación<br />

geométrica de<br />

piezas mecanizadas.<br />

3

Excelentes niveles<br />

de potencia, rapidez<br />

de movimientos y<br />

alta precisión de<br />

mecanizado<br />

4<br />

Los Centros de Torneado de la <strong>Línea</strong><br />

<strong>Romi</strong> G <strong>200</strong> permiten un aumento<br />

significativo de productividad, con<br />

aumento de rentabilidad.<br />

La <strong>Línea</strong> <strong>Romi</strong> G <strong>200</strong> fue diseñada para<br />

operar en ambientes de mediana y alta<br />

producción. Provista de estructura<br />

robusta, es ideal para mecanizado<br />

pesado.<br />

Ejemplos de piezas torneadas<br />

Equipado con los opcionales:<br />

lector de posición de herramientas, colector de<br />

piezas, contrapunta.<br />

Nota: atención a las normas de seguridad CE sólo para la Comunidad Europea<br />

Ofrece torque elevado, alta precisión<br />

dimensional, menor tiempo pasivo y<br />

mayor eficiencia.<br />

Diseñadas para máxima flexibilidad, están<br />

preparadas para trabajar en células de<br />

producción, pudiendo equiparse con<br />

sistemas de automatización.

Equipado con los opcionales:<br />

lector de posición de herramientas,<br />

colector de piezas, contrapunta.<br />

Equipado con los opcionales:<br />

lector de posición de herramientas,<br />

colector de piezas, contrapunta.<br />

Nota: atención a las normas de seguridad CE sólo para la Comunidad Europea<br />

5

Cabezal proyectado para<br />

minimizar los efectos de<br />

la expansión térmica:<br />

mayor precisión y<br />

repetitividad dimensional<br />

de piezas mecanizadas.<br />

Cabezal con husillo<br />

de excelente precisión,<br />

dimensionado para<br />

soportar grandes<br />

esfuerzos de mecanizado<br />

y altas velocidades con<br />

variación continua.<br />

Servomotores<br />

directamente<br />

acoplados a los tornillos<br />

de esfera de alta<br />

precisión, proporcionando<br />

excelentes rendimientos<br />

de aceleración y<br />

velocidad.<br />

6<br />

Motorización de alta<br />

potencia y elevado torque.<br />

CNC de alto rendimiento<br />

y confiabilidad.<br />

Panel de mando con<br />

pantalla CRT de 9”, con<br />

7 softkeys, teclados de<br />

operación y programación<br />

que facilitan el reparativo<br />

y operación de las<br />

máquinas, con pantallas<br />

en español.<br />

Transmisión por correa<br />

Multi-V: mayor eficiencia<br />

en la transmisión de<br />

potencia y menor nivel de<br />

ruido.<br />

Plato y cilindro hidráulico<br />

de extremada<br />

confiabilidad<br />

y bajo mantenimiento.<br />

Torre portaherramientas<br />

para 12 posiciones,<br />

de rápido<br />

posicionamiento, servo<br />

accionada con<br />

trabamiento hidráulico.<br />

Área de mecanizado con<br />

protecciones de acero<br />

inoxidable contra virutas.

Ventanilla de seguridad<br />

multicapa, compuesta<br />

por policarbonato y vidrio<br />

templado.<br />

Estructura robusta, concebida<br />

para aplicación en torno CNC,<br />

propicia mejor acabado de las<br />

piezas, mayor vida útil de la<br />

máquina y de las herramientas<br />

de corte.<br />

Conjunto del carro con<br />

inclinación de 35,<br />

mejor escape de<br />

virutas, máxima<br />

precisión y excelente<br />

absorción de los<br />

esfuerzos de corte.<br />

Base monobloque<br />

provee alta rigidez y<br />

estabilidad.<br />

Avances rápidos:<br />

Z = 24 m/min<br />

X = 18 m/min<br />

Tanque del refrigerante<br />

incorporado a la caja<br />

colectora de virutas,<br />

preparada para<br />

transportador de virutas.<br />

Interfaces para los<br />

opcionales:<br />

• Alimentador de barras<br />

• Pedales para plato y<br />

contrapunta<br />

Contrapunta rígida y<br />

robusta, con<br />

accionamiento<br />

hidráulico de la caña.<br />

Guías de la mesa,<br />

bancada y tornillos de<br />

esferas <strong>Romi</strong> con<br />

lubricación automática.<br />

7

Cabezal<br />

Consiste de un robusto cartucho con<br />

husillo y cojinetes de rodamiento de alta<br />

precisión.<br />

El cabezal permite altas velocidades,<br />

garantizando excelente rendimiento aún<br />

bajo severas condiciones de corte.<br />

Estructura<br />

De concepción robusta y proyectada para<br />

ambientes de alta producción, ofrece<br />

rigidez y estabilidad para mecanizado<br />

pesado.<br />

Los conjuntos se apoyan sobre una base<br />

monobloque concebida para absorber las<br />

vibraciones.<br />

8<br />

Plaquitas<br />

aislantes<br />

Rodamientos de<br />

alta precisión<br />

La carcaza circular simétrica del<br />

cartucho, apartada de su base por<br />

plaquitas aislantes, reduce la<br />

transferencia de calor<br />

a la base, minimizando el<br />

desplazamiento de la línea de centro del<br />

husillo.<br />

Platos y cilindros<br />

hidráulicos<br />

De extremada confiabilidad mecánica,<br />

con varios niveles de fuerza de fijación<br />

para los más diversos procesos de<br />

mecanizado.<br />

Equipado con los opcionales: sistema neumático de<br />

limpieza de las mordazas del plato.

Torre portaherramientas<br />

Proyectada para soportar severas<br />

operaciones de mecanizado, ofrece rigidez,<br />

absorción de vibraciones, rapidez de<br />

indexación y precisión.<br />

La torre portaherramientas tiene capacidad<br />

para doce soportes de herramientas con<br />

sistema de refrigeración interna.<br />

La torre es servo-accionada, con trabamiento<br />

y destrabamiento hidráulico y movimientos<br />

bi-direccionales.<br />

Las operaciones de trabamiento y<br />

destrabamiento se ejecutan<br />

internamente sin desplazamiento<br />

axial del disco, evitando entrada de<br />

virutas y refrigerante de corte en su<br />

interior.<br />

Contrapunta (Opcional)<br />

Provista de accionamiento hidráulico de la<br />

caña, es extremadamente rígido,<br />

proyectada para proporcionar alta<br />

estabilidad y mayor precisión en las<br />

operaciones, aunque en mecanizados<br />

pesados.<br />

La contrapunta se posiciona<br />

manualmente.<br />

9

Alimentador de<br />

barras (Opcional)<br />

El Alimentador de Barras aumenta la<br />

productividad y el lucro con<br />

reducción del costo final de las<br />

piezas mecanizadas.<br />

Forma una célula de mecanizado<br />

automatizada haciéndose un aliado<br />

importante para el aumento de la<br />

producción y para la calidad del<br />

producto final.<br />

Lector de posición de<br />

herramientas (Opcional)<br />

Este sistema utiliza un sensor de cuatro<br />

caras que informa al CNC la posición de<br />

la herramienta, posibilitando un rápido<br />

seteado y control de vida de la<br />

herramienta.<br />

10<br />

Colector de piezas<br />

(Opcional)<br />

Mecanismo compacto y eficiente,<br />

accionado hidráulicamente y provisto de<br />

caja colectora de piezas.<br />

En conjunto con un alimentador de<br />

barras (opcional), forma una célula de<br />

producción automática.<br />

Motobomba de alta<br />

presión (Opcional)<br />

Motobomba para sistema de<br />

refrigeración de alta presión.

CNC GE-Fanuc 0i - Mate<br />

Un control versátil y de alta<br />

confiabilidad<br />

EL CNC 0i - Mate posee pantalla CRT<br />

monocromática de 9”, con 7 softkeys<br />

(teclas multifunciones). Dispone de<br />

dos interfaces de comunicación, una<br />

toma serial RS232 utilizada para<br />

transferencia y almacenamiento de<br />

datos (programas, ladder,<br />

parámetros, etc.); y drive para tarjeta<br />

PCMCIA, utilizado para<br />

mantenimiento.<br />

Programación<br />

EL CNC 0i - Mate ofrece al<br />

programador todos los recursos de<br />

creación y edición de programas de<br />

mecanizado requeridos por los más<br />

expertos usuarios de máquinas CNC,<br />

facilitando y agilizando todo el<br />

proceso de programación, incluso<br />

para las más complejas geometrías<br />

de piezas.<br />

Posee funciones de interpolación<br />

lineal y circular, funciones de<br />

apertura de roscas, funciones de<br />

referencia, sistemas de coordenadas,<br />

Macro B, 64 pares de correctores de<br />

herramienta, gestor de vida de<br />

herramienta, 256 kbytes de memoria<br />

con capacidad de almacenamiento<br />

de hasta 400 programas; edición en<br />

background, ciclos fijos para<br />

torneado interior / exterior /<br />

refrentado, ciclos repetitivos<br />

múltiples de torneado, ciclos fijos de<br />

perforado, entre otras funciones.<br />

Ofrece también las funciones de<br />

prueba de programas (program test) y<br />

dry run, dónde el programa de<br />

mecanizado puede ejecutarse con los<br />

ejes en movimiento y con husillo<br />

detenido.<br />

Orientación del husillo<br />

(opcional)<br />

Permite al husillo posicionarse en<br />

cualquier ángulo predefinido,<br />

facilitando la fijación de piezas<br />

asimétricas.<br />

Roscado rígido (opcional)<br />

La rotación del husillo y el avance del<br />

eje Z se controlan por el CNC para<br />

que operen en perfecto sincronismo.<br />

Así, el roscado con macho rígido<br />

evita el uso de mandril portamachos<br />

flotantes, permitiendo un roscado de<br />

alta velocidad y de alta precisión,<br />

reduciendo el tiempo de esa<br />

operación de mecanizado.<br />

Operación<br />

Simulación del mecanizado<br />

Posibilita efectuar la simulación de<br />

programas de mecanizado a través<br />

del módulo gráfico del CNC, dónde el<br />

operador puede verificar todos los<br />

pasos que el programa irá a ejecutar,<br />

verificando posibles errores de<br />

programación.<br />

Preset semiautomático de<br />

herramientas (*)<br />

Permite un rápido preparativo de la<br />

máquina.<br />

Efectuando la medición de las<br />

herramientas a través de la ejecución<br />

de un programa, seleccionando la<br />

herramienta a ser medida y su<br />

posición en relación al sensor.<br />

Activándose el programa, el Lector<br />

de Posición de Herramientas se pone<br />

automáticamente en posición,<br />

preparando el CNC para efectuar los<br />

movimientos necesarios a la<br />

medición.<br />

Sistema de compensación<br />

automática de desgaste de la<br />

herramienta (*)<br />

Este software permite efectuar la<br />

medición del desgaste de<br />

herramientas a través del Lector de<br />

Posición de Herramientas (opcional) y<br />

ejecutar, automáticamente, la<br />

compensación del desgaste.<br />

Es un excelente recurso para usarse<br />

durante los procesos de mecanizado<br />

en ambientes de alta producción.<br />

Después de mecanizarse un<br />

determinado número de piezas, se<br />

puede hacer la medición de la<br />

herramienta, dónde el CNC hace una<br />

comparación entre el valor<br />

encontrado en la medición,<br />

efectuando automáticamente la<br />

compensación del desgaste del<br />

inserto.<br />

Funciones de alarma y<br />

diagnósticos<br />

Diversos niveles de emergencia se<br />

controlan por el software aplicativo,<br />

informando al operador a través de<br />

mensajes en la pantalla y señal<br />

sonora.<br />

Los errores de programación pueden<br />

rápidamente identificarse por el<br />

operador, a través de mensajes en la<br />

pantalla.<br />

Auto power off (opcional)<br />

Permite apagar automáticamente el<br />

control de la máquina por tiempo<br />

transcurrido o por el número de<br />

piezas alcanzado.<br />

El CNC también se apagará<br />

automáticamente cuando se origine<br />

un evento generador de mensaje de<br />

ladder que imposibilite el<br />

movimiento de los ejes.<br />

Facilidades de<br />

mantenimiento<br />

Histórico de las alarmas<br />

ocurridas y de las operaciones<br />

efectuadas<br />

Es posible visualizar pantallas que<br />

contienen el histórico de las<br />

últimas operaciones efectuadas por<br />

la máquina, automáticamente<br />

registrados por el CNC.<br />

Este recurso es bastante útil a los<br />

Técnicos de Servicio para<br />

identificación de problemas<br />

ocurridos en el equipo.<br />

Pantalla de diagnósticos<br />

El usuario puede acceder y analizar<br />

informaciones importantes a través<br />

de recursos gráficos, reduciendo<br />

los tiempos de mantenimiento.<br />

Se puede visualizar el criterio de<br />

las lógicas de funcionamiento de la<br />

máquina ( software aplicativo),<br />

monitorear señales lógicas,<br />

analizar señales, etc.<br />

(*) Requiere el opcional “Lector de<br />

Posición de Herramientas”.<br />

11<br />

11

Diagnóstico remoto (Opcional) (**)<br />

El diagnóstico remoto es un recurso que permite<br />

el análisis y solución de problemas de la<br />

máquina, por un técnico de servicios <strong>Romi</strong>,<br />

ubicado a larga distancia, utilizando una PC<br />

instalada en <strong>Romi</strong> y una línea telefónica del<br />

usuario conectada a la máquina.<br />

El técnico de servicios <strong>Romi</strong> puede visualizar y<br />

comandar a través de su computadora la misma<br />

pantalla que visualizaría si estuviera al “frente<br />

de la máquina”, para diagnosticar y resolver<br />

problemas del equipo.<br />

El diagnóstico remoto permite:<br />

• Visualización de las operaciones de trabajo de<br />

la máquina (proceso de acompañamientos)<br />

• Lectura de parámetros para análisis, con total<br />

posibilidad de alteraciones<br />

• Visualización y análisis de alarmas<br />

• Operación virtual de la máquina vía softkeys,<br />

sin movimientos de los ejes por cuestiones de<br />

seguridad<br />

• Lectura y carga de programas de mecanizado,<br />

así como la edición de programas directo en la<br />

máquina.<br />

Ventajas del diagnóstico remoto:<br />

• Rapidez en el análisis y solución de problemas<br />

• Reducción del tiempo de máquina parada<br />

• Reducción de los costos de mantenimiento<br />

(**) Requiere la instalación del opcional “Interfaz para<br />

Diagnóstico Remoto” en la máquina.<br />

12<br />

Programación y operación de<br />

alimentador de barras<br />

Además de las funciones de programación y<br />

operación, el CNC Fanuc 0i - Mate posee un<br />

software personalizado, desarrollado por <strong>Romi</strong>,<br />

para comandar el Alimentador de Barras <strong>Romi</strong><br />

ABR 80.<br />

Los procesos de alimentación y carga de barras,<br />

así como de descarga de piezas, se comandan vía<br />

códigos G, con movimientos integrados entre<br />

máquina y alimentador.<br />

A través de la tecla Custom Graph, es posible<br />

acceder las pantallas de programación del ABR<br />

80.<br />

Pantalla de parametrización de datos de barra y de la pieza<br />

Pantalla de parametrización de datos de posicionamiento<br />

La pantallas de programación del ABR 80 son<br />

interactivas, facilitando la entrada de datos por<br />

el usuario.<br />

Campos numéricos se utilizan para programación<br />

de los datos de barra y datos de la pieza.<br />

En función de la inserción de datos, el sistema<br />

puede calcular otras variables, como por ejemplo,<br />

la cantidad de piezas posibles de mecanizarse<br />

desde un largo de barras.<br />

El Alimentador de Barras aumenta la eficiencia<br />

de los medios de producción.<br />

Agregado a un torno CNC, forma una célula de<br />

mecanizado automatizada, haciéndose un aliado<br />

importante para el aumento de la producción y<br />

para la calidad del producto final.<br />

En la búsqueda de la competitividad impuesta por<br />

el mercado de mecanizado, es necesario que el<br />

operador de máquinas dedique su tiempo a<br />

tareas más productivas.<br />

dejando de realizar actividades como por<br />

ejemplo, el cargamento y descargamento manual<br />

de piezas en un torno CNC.<br />

Así la inversión en un Alimentador de Barras,<br />

posibilita La disminución de los tiempos pasivos<br />

de máquina, aumentando la productividad y<br />

rentabilidad, con reducción del costo final de las<br />

piezas mecanizadas.<br />

Para proporcionar mayor competitividad a sus<br />

clientes, <strong>Romi</strong> ha diseñado el Alimentador de<br />

Barras ABR 80, comandado por el CNC de la<br />

máquina, a través de un software personalizado.<br />

El ABR 80 proporciona:<br />

•Menor intervención del hombre en la<br />

preparación de las piezas en bruto que pasan a<br />

ser barras<br />

•Barras con longitud única, independiente de la<br />

pieza a ser mecanizada<br />

•Menor inventario de piezas en bruto<br />

•Menor inventario para rastreado de piezas en<br />

bruto<br />

•Áreas de inventario más homogeneas, barras<br />

de 1.<strong>200</strong> y 3.000 mm<br />

•Posibilidad de cambio de geometria de piezas,<br />

inclusive en el largo<br />

•Disminuición de los tiempos de cargamento<br />

•Disminuición de los tiempos muertos de<br />

máquina, aumentando la eficicncia de los<br />

tiempos productivos

Indústrias <strong>Romi</strong> SA<br />

Av Pérola Byington 56<br />

Santa Bárbara d’Oeste SP<br />

13453 900 Brazil<br />

Phone +55 (19) 3455 9000<br />

Fax +55 (19) 3455 2499<br />

maqfer@romi.com.br<br />

www.romi.com.br<br />

<strong>Romi</strong> Machine Tools, Ltd<br />

1845 Airport Exchange Blvd<br />

Erlanger, KY<br />

41018 USA<br />

Phone +1 (859) 647 7566<br />

Fax +1 (859) 647 9122<br />

sales@romiusa.com<br />

www.romiusa.com<br />

<strong>Romi</strong> Europa GmbH<br />

Wasserweg 19<br />

D 64521 Gross Gerau<br />

Germany<br />

Phone +49 (6152) 8055-0<br />

Fax +49 (6152) 8055-50<br />

sales@romi-europa.de<br />

<strong>Línea</strong> <strong>Romi</strong> G <strong>200</strong> / ES / AC - Especificaciones técnicas sujetas a alteraciones sin previo aviso - Impreso en Brasil - Por favor, recicle siempre.