Mustekoostumuksen vaikutus inkjet-tulostusjälkeen

Mustekoostumuksen vaikutus inkjet-tulostusjälkeen

Mustekoostumuksen vaikutus inkjet-tulostusjälkeen

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

TEKNILLINEN KORKEAKOULU<br />

Puunjalostustekniikan osasto<br />

Liisa Hakola<br />

<strong>Mustekoostumuksen</strong> <strong>vaikutus</strong> <strong>inkjet</strong>-<strong>tulostusjälkeen</strong><br />

Diplomityö, joka on jätetty opinnäytteenä tarkistettavaksi diplomi-insinöörin tutkintoa varten<br />

Espoossa 28.3.2002.<br />

Työn valvoja: Professori Pirkko Oittinen<br />

Työn ohjaaja: DI Katri Vikman

TEKNILLINEN KORKEAKOULU<br />

DIPLOMITYÖN TIIVISTELMÄ<br />

Tekijä, työn nimi<br />

Liisa Hakola<br />

<strong>Mustekoostumuksen</strong> <strong>vaikutus</strong> <strong>inkjet</strong>-<strong>tulostusjälkeen</strong><br />

Päivämäärä: 28.03.2002 Sivumäärä: 97 s.<br />

Osasto<br />

Puunjalostustekniikan osasto<br />

Professuuri<br />

AS-75 Graafinen tekniikka<br />

Työn valvoja<br />

Prof. Pirkko Oittinen<br />

Työn ohjaaja<br />

DI Katri Vikman<br />

Tämä diplomityö tarkastelee <strong>inkjet</strong>-musteen koostumuksen ja paperi-muste -vuoro<strong>vaikutus</strong>ten <strong>vaikutus</strong>ta tulostusjäljen<br />

laatuun. Inkjet-tulosteen laatuun voidaan vaikuttaa mustekoostumusta, paperia ja tulostinpään rakennetta<br />

muokkaamalla sekä näiden välisiä vuorovaikutuksia parantamalla. Tulostusjäljen kesto-ominaisuuksien kannalta<br />

musteen ja paperin väliset vuorovaikutukset ovat tärkeimmässä asemassa. Tärkeimmät näistä vuorovaikutuksista ovat<br />

musteen penetraatio paperin sisään sekä kemialliset sidokset väriaineen ja paperin välillä. Musteen osalta<br />

tulostusjäljen kesto- ja muita ominaisuuksia voidaan parantaa kantofaasin koostumusta muokkaamalla ja<br />

väriainevalinnalla. Tämän diplomityön tavoitteena oli selvittää pystytäänkö tulostusjäljen kesto-ominaisuuksia<br />

parantamaan oleellisesti pelkän musteen ominaisuuksia muokkaamalla.<br />

Tutkittuja kesto-ominaisuuksia olivat valon-, veden- ja hankauskesto. Lisäksi tutkittiin mustekoostumuksen <strong>vaikutus</strong>ta<br />

tulosteen ulkonäköön. Mustekoostumukseen vaikutettiin väriainevalinnalla, orgaanisilla apuliuottimilla ja niiden määrillä<br />

sekä pinta-aktiivisilla aineilla. Musteita oli sekä liukoisia että pigmenttejä. Tulosteiden valonkestoa tutkittiin altistamalla<br />

näytteitä 100 tunnin ajan valolle, josta oli poistettu UV-alueen lyhyet aallonpituudet. Vedenkestoa tutkittiin upottamalla<br />

tulostenäytteet ionivaihdettuun veteen 5 minuutin ajaksi. Valon- ja vedenkestotestien jälkeen määritettiin värikenttien<br />

väri- ja densiteettierot. Hankauskesto määritettiin vain pigmenttimusteille hankaavaan pintaan siirtyneen värimäärän<br />

optisena densiteettinä.<br />

Kokeiden perusteella liukoisten musteiden valonkestoon voitiin vaikuttaa ennen kaikkea musteen<br />

liuotinkoostumuksella. Vesi osoittautui parhaaksi liuottimeksi, koska orgaaninen liuotin ilmeisesti esti väriaineen<br />

aggregoitumista ja haihdutti väriainetta katalyyttisesti. Kun liuottimena käytettiin glykolia, sen etyleeniryhmien määrä oli<br />

pidettävä pienenä, jotta väriaineen aggregoituminen ei häiriintyisi. Paperin hydrofiilisyys paransi valonkestoa ilmeisesti<br />

siksi, että tällöin vesipohjaisen musteen penetraatio helpottui. Liukoisten musteiden vedenkesto näytti riippuvan<br />

pääasiassa väriaineesta, liuotinkoostumuksesta ja paperin päällystekoostumuksesta. Orgaaninen liuotin ilmeisesti<br />

paransi musteen penetraatiota, jolloin veden oli vaikeampi liuottaa väriainetta. Glykolista tulee hydrofobisempaa<br />

etyleeniryhmien määrän kasvaessa. Tällöin liuottimen joukossa oleva väriaine kesti paremmin veden liuottavaa<br />

<strong>vaikutus</strong>ta. Vedenkestoon vaikutti myös musteen ja paperin väliset sidokset, jotka todennäköisesti olivat vahvempia,<br />

kun käytettiin kationista paperia. Anionisilla papereilla vedenkestoon vaikutettiin ilmeisesti lähinnä penetraation avulla.<br />

Pigmenttimusteiden kesto-ominaisuuksiin vaikutti ennen kaikkea partikkelikoko. Vedenkeston kannalta partikkelien oli<br />

oltava niin pieniä, että ne mahtuivat paperin huokosiin. Valonkestoon todennäköisesti vaikutti pigmenttidispersion valoa<br />

kestävän ulkopinnan suuruus, joka oli suurempi pienemmällä partikkelikoolla. Lisäksi pienemmän partikkelikoon<br />

dispersioissa oli enemmän haalistuvia partikkeleita korvaavia toisia partikkeleita. Toisaalta hankauskeston kannalta<br />

suuremmat partikkelit ilmeisesti pystyivät paremmin pidättämään toisiaan paperin pinnassa.<br />

Diplomityön johtopäätöksenä on, että mustekoostumuksen modifioinnilla ei ole yhtä suurta merkitystä kestoominaisuuksien<br />

muodostumisessa kuin muste-paperi –vuoro<strong>vaikutus</strong>ten parantamisella. Kuitenkin myös pelkän<br />

musteen modifioinnilla voidaan parantaa kesto-ominaisuuksia. Tärkeimpiä muuttujia tässä suhteessa ovat<br />

väriainevalinta sekä käytetyt liuottimet ja niiden määrät. Kuitenkin olisi tärkeämpää parantaa musteen penetraatiota ja<br />

väriaineen sidoksia paperin kanssa, mikä onnistuu sekä mustetta että paperia muokkaamalla.<br />

Avainsanat: <strong>inkjet</strong>, muste, mustekoostumus, värillisyys, liukoinen väriaine, pigmenttidispersio, kantofaasi, liuotin, pintaaktiivinen<br />

aine, haihtuminen, valonkesto, vedenkesto, hankauskesto, rasteripiste, penetraatio, vetysidos, ionisidos.

HELSINKI UNIVERSITY OF TECHNOLOGY<br />

ABSTRACT OF MASTER’S THESIS<br />

Author, Name of the Thesis<br />

Liisa Hakola<br />

Effect of ink composition on the <strong>inkjet</strong> print quality<br />

Date: 28.03.2002 Number of pages: 97 p.<br />

Department<br />

Department of Forest Products Technology<br />

Professorship<br />

AS-75 Media Technology<br />

Supervisor<br />

Prof. Pirkko Oittinen<br />

Instructor<br />

Katri Vikman, M.Sc.<br />

In this Thesis, the effect of <strong>inkjet</strong> ink composition and the ink-paper interactions on the print quality are studied. The<br />

<strong>inkjet</strong> print quality can be affected by modifying the ink composition, the paper and the printhead, and by improving the<br />

interactions between these factors. When fastness properties are concerned the interactions between the ink and the<br />

paper are the most important elements. The primary interaction mechanisms are penetration of ink into paper and<br />

chemical bonding between the colorant and the paper. It is also possible to improve the fastness properties by<br />

modifying the composition of the carrying phase and choosing the proper colorant. The goal of this Thesis was to<br />

determine if it is possible to improve the fastness properties of the print by modifying only the ink.<br />

The fastness properties under consideration were light, water and rub fastness. In addition, the effect of the ink<br />

composition on the appearance of the print was studied. The ink composition was affected by the choice of colorant, by<br />

organic co-solvents and their amounts, and by surfactants. Both dye-based and pigment-based inks were examined.<br />

Light fastness was studied by exposing the prints to light for 100 hours from which short wavelength UV-radiation had<br />

been filtered out. Water fastness was studied by immersing the prints into deionized water for 5 minutes. The color and<br />

the density difference of the prints were measured after the light and water fastness tests. Rub fastness was defined<br />

only for pigment-based inks by measuring the optical density of the rubbing surface.<br />

On the grounds of the experiments, light fastness of a dye-based ink was mostly affected by the solvent composition of<br />

the ink. Water appeared to be the best solvent because, apparently, organic solvents prevented the colorant from<br />

aggregating and faded the colorant catalytically. If glycol was used as a co-solvent, the amount of its ethylene groups<br />

had to be minimized in order to prevent it from disturbing the aggregation of the colorant. The hydrophilicity of the paper<br />

improved light fastness since, apparently, penetration of a water-based ink was easier. Water fastness of a dye-based<br />

ink was dependent mainly on the colorant, the solvent composition and the coating composition of paper. Apparently,<br />

the organic solvent improved penetration so water had more difficulties in dissolving the colorant. The glycol becomes<br />

more hydrophobic as the amount of its ethylene groups increases. In that case, the colorant that is among the solvent<br />

was more stable against water. Water fastness was also influenced by the bonds between the colorant and the paper.<br />

These bonds were obviously stronger when printing on a cationic paper. In the case of anionic papers, water fastness<br />

was apparently mostly influenced by penetration.<br />

The particle size was the major factor affecting the fastness properties of the pigment-based inks. To improve water<br />

fastness the particles had to be so small that they fit into the pores of the paper. Light fastness was obviously<br />

influenced by the outer surface of the dispersion that was bigger when particles were smaller. Additionally, the<br />

dispersion that had a smaller particle size had more particles that could replace the faded ones. On the other hand,<br />

bigger particles could retain each other better when exposed to rubbing.<br />

The conclusion of this Thesis is that it is more advantageous to improve ink-paper interactions instead of modifying the<br />

ink composition when fastness properties are concerned. The fastness properties can, however, be improved by<br />

modifying only the ink. The most important factors of them are the choice of colorant and the amount of a suitable<br />

solvent. It would be, however, more important to enhance the penetration of the ink and the bonding between the<br />

colorant and the paper. This can be accomplished by modifying both the ink and the paper.<br />

Keywords: <strong>inkjet</strong>, ink, ink composition, colorfulness, dye colorant, pigment dispersion, carrying phase, solvent,<br />

surfactant, evaporation, light fastness, water fastness, rub fastness, halftone dot, penetration, hydrogen bond, ionic<br />

bond.

SISÄLLYSLUETTELO<br />

DIPLOMITYÖN TIIVISTELMÄ<br />

ABSTRACT OF MASTER’S THESIS<br />

ALKUSANAT<br />

1 JOHDANTO...................................................................................... 1<br />

KIRJALLISUUSOSA ............................................................................ 3<br />

2 INKJET-MUSTEET JA NIIDEN KOMPONENTIT ............................. 3<br />

2.1 InkJet –tulostustekniikka ........................................................................................................................ 3<br />

2.2 Inkjet-musteiden koostumus................................................................................................................... 6<br />

2.2.1 Värillisyys ................................................................................................................................... 7<br />

2.3 Liukoiset väriaineet ................................................................................................................................ 8<br />

2.3.1 Happo- ja emäsvärit .................................................................................................................... 9<br />

2.3.2 Suoravärit .................................................................................................................................. 10<br />

2.3.3 Modifioidut suoravärit............................................................................................................... 11<br />

2.3.4 Reaktiiviset värit ....................................................................................................................... 12<br />

2.3.5 Dispersiovärit ............................................................................................................................ 12<br />

2.3.6 Muut värit.................................................................................................................................. 13<br />

2.4 Pigmenttiväriaineet............................................................................................................................... 13<br />

2.4.1 Pigmenttimusteiden valmistaminen........................................................................................... 15<br />

2.4.2 Mikroemulsiomuotoiset pigmenttivärit ..................................................................................... 16<br />

2.5 Kantofaasi............................................................................................................................................. 17<br />

2.5.1 Liuotin....................................................................................................................................... 17<br />

2.5.2 Lisäaineet .................................................................................................................................. 18<br />

3 PAPERIN JA MUSTEEN VÄLISET VUOROVAIKUTUKSET ......... 21<br />

3.1 Kemialliset vuorovaikutukset............................................................................................................... 21<br />

3.2 Mustepisaran asettuminen paperiin ...................................................................................................... 22<br />

3.2.1 Penetraatio eli absorptiokuivuminen ......................................................................................... 23<br />

3.2.2 Kuivuminen haihtumalla ........................................................................................................... 25<br />

3.2.3 Paperin ja väriaineen <strong>vaikutus</strong> asettumiseen ............................................................................. 26<br />

4 INKJET-MUSTEIDEN KESTO-OMINAISUUDET........................... 29<br />

4.1 Valonkesto............................................................................................................................................ 29<br />

4.1.1 Valohajoamisreaktiot ................................................................................................................ 29<br />

4.1.2 Paperin <strong>vaikutus</strong> valonkestoon.................................................................................................. 33<br />

4.1.3 Musteen <strong>vaikutus</strong> valonkestoon ................................................................................................ 33<br />

4.1.4 Valonkeston tutkiminen ............................................................................................................ 35<br />

4.2 Vedenkesto ........................................................................................................................................... 36<br />

4.2.1 Vedenkeston muodostuminen ................................................................................................... 36<br />

4.3 Hankauskesto........................................................................................................................................ 38<br />

4.4 Otsoninkesto......................................................................................................................................... 38

KOKEELLINEN OSA.......................................................................... 41<br />

5 KOKEELLISEN OSAN JOHDANTO............................................... 41<br />

6 MATERIAALIT................................................................................ 43<br />

6.1 Musteet ................................................................................................................................................. 43<br />

6.1.1 Väriaineet .................................................................................................................................. 43<br />

6.1.2 Liuottimet.................................................................................................................................. 44<br />

6.1.3 Pinta-aktiiviset aineet ................................................................................................................ 45<br />

6.1.4 Musteiden koostumukset........................................................................................................... 46<br />

6.2 Paperit................................................................................................................................................... 48<br />

7 MENETELMÄT............................................................................... 51<br />

7.1 Musteiden ominaisuudet....................................................................................................................... 51<br />

7.2 Paperitekniset ominaisuudet................................................................................................................. 51<br />

7.3 Tulostimet............................................................................................................................................. 52<br />

7.4 Haihtuvuus............................................................................................................................................ 53<br />

7.5 Kesto-ominaisuudet.............................................................................................................................. 54<br />

7.5.1 Valonkesto................................................................................................................................. 55<br />

7.5.2 Vedenkesto................................................................................................................................ 55<br />

7.5.3 Hankauskesto ............................................................................................................................ 55<br />

7.6 Rasteripisteanalyysi.............................................................................................................................. 56<br />

8 TULOKSET JA TULOSTEN TARKASTELU................................... 59<br />

8.1 Koostumuksen <strong>vaikutus</strong> musteen ominaisuuksiin ................................................................................ 59<br />

8.1.1 Pintajännitys.............................................................................................................................. 59<br />

8.1.2 Viskositeetti............................................................................................................................... 61<br />

8.1.3 UV-VIS-absorptio ..................................................................................................................... 62<br />

8.1.4 Haihtuvuus ................................................................................................................................ 65<br />

8.2 Värikenttien optiset ominaisuudet ennen kestotestejä .......................................................................... 68<br />

8.3 Liukoisten musteiden valonkesto ......................................................................................................... 70<br />

8.3.1 Musteen perusominaisuuksien <strong>vaikutus</strong> valonkestoon.............................................................. 70<br />

8.3.2 Liuottimen <strong>vaikutus</strong> valonkestoon ............................................................................................ 72<br />

8.3.3 Pinta-aktiivisen aineen <strong>vaikutus</strong> valonkestoon.......................................................................... 73<br />

8.4 Liukoisten musteiden vedenkesto......................................................................................................... 76<br />

8.4.1 Musteen perusominaisuuksien <strong>vaikutus</strong> vedenkestoon ............................................................. 76<br />

8.4.2 Liuottimen <strong>vaikutus</strong> vedenkestoon............................................................................................ 78<br />

8.4.3 Pinta-aktiivisen aineen <strong>vaikutus</strong> vedenkestoon ......................................................................... 80<br />

8.5 Pigmenttimusteiden kesto-ominaisuudet .............................................................................................. 82<br />

8.5.1 Valon- ja vedenkesto................................................................................................................. 82<br />

8.5.2 Hankauskesto ............................................................................................................................ 85<br />

8.6 Yhteenveto valon- ja vedenkestosta ..................................................................................................... 86<br />

8.7 Rasteripisteanalyysi.............................................................................................................................. 89<br />

8.7.1 Pinta-ala ja harmaatasoarvo....................................................................................................... 90<br />

8.7.2 Epäpyöreys ja rosoisuus ............................................................................................................ 91<br />

9 TILASTOLLINEN ANALYYSI ......................................................... 95<br />

9.1 Kesto-ominaisuudet.............................................................................................................................. 95<br />

9.2 Rasteripisteet ........................................................................................................................................ 97<br />

10 YHTEENVETO ........................................................................... 99<br />

LÄHDELUETTELO........................................................................... 101

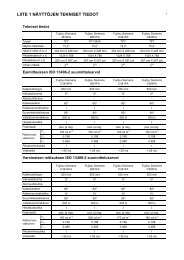

LIITTEET<br />

LIITE 1 Kestotesteihin käytetty testisivu<br />

LIITE 2 Rasteripisteanalyysiin käytetty testisivu<br />

LIITE 3 Paperitekniset ominaisuudet<br />

LIITE 4 Musteiden ominaisuudet<br />

LIITE 5 L*a*b*- ja densiteettiarvot<br />

LIITE 6 Musteiden kesto-ominaisuudet<br />

LIITE 7 Rasteripisteanalyysin tulokset

1<br />

1 JOHDANTO<br />

Inkjet- eli mustesuihkutulostus on yleinen tulostustekniikka niin kotikäytössä kuin<br />

teollisuussovelluksissakin. Inkjet-tulostuksen suosio perustuu suurelta osalta teknologian<br />

edullisuuteen ja yksinkertaisuuteen. Nykyään kuluttajat haluavat tulostaa yhä enemmän<br />

valokuvatasoisia tulosteita, joiden värit säilyvät muuttumattomina pitkänkin ajan kuluessa.<br />

Kuitenkin <strong>inkjet</strong>-tulosteiden kesto-ominaisuudet ovat huonompia kuin esimerkiksi<br />

elektrofotografiassa tai syväpainossa valmistetuilla painotuotteilla. Tämä on lisännyt<br />

<strong>inkjet</strong>-musteiden valmistajien paineita kehittää väriaineita, joilla saadaan kestävä<br />

tulostusjälki värillisyys- ja tarkkuusominaisuuksista tinkimättä. Koska <strong>inkjet</strong>-tulostuksessa<br />

ei ole erillistä kuivatusyksikköä, on erityisen tärkeää, että muste kuivuu nopeasti<br />

joutuessaan paperin pinnalle. Lisäksi muste ei saisi kuivumisen aikana altistua liikaa<br />

ympäristölle, kuten valolle ja kosteudelle. Musteen on myös pystyttävä vuorovaikutukseen<br />

tulostettavan materiaalin kanssa, jotta kestävä tulostusjälki syntyisi. Tämän vuoksi myös<br />

paperinvalmistajat ovat kiinnostuneita <strong>inkjet</strong>-musteiden kehityksestä, jotta heidän<br />

valmistamansa tulostuspaperit sopisivat hyvin yhteen musteiden kanssa. /7, 8, 20, 22, 24,<br />

26, 38, 51, 52/<br />

Inkjet-tulostuksen tulostusjäljen laatuun ja kesto-ominaisuuksiin vaikuttavat paperi, muste<br />

ja tulostinpää sekä näiden tekijöiden väliset vuorovaikutukset. Kirjallisuuden mukaan<br />

suurin <strong>vaikutus</strong> lopputulokseen olisi musteessa käytetyllä väriaineella ja erityisesti<br />

väriaineen kemiallisella rakenteella. Inkjet-tulostukseen liittyvässä tutkimus- ja<br />

kehitystyössä keskitytäänkin nykyään kehittämään väriaineita, joilla on erinomaiset valonja<br />

vedenkesto sekä muut kesto-ominaisuudet. Kuitenkin väriaineita kehitettäessä on<br />

otettava huomioon, että kestävyysominaisuuksien parantaminen saattaa huonontaa<br />

värillisyysominaisuuksia. Tämän vuoksi nykyään käytetyt väriaineet ovatkin<br />

kompromissiratkaisuja kesto-ominaisuuksien ja värillisyyden välillä. /12, 22, 48, 54, 56/<br />

Tämä diplomityö on osa Tekesin ja metsäteollisuuden rahoittamaa <strong>inkjet</strong>tutkimusprojektia,<br />

johon Teknillisen korkeakoulun lisäksi osallistuvat KCL, VTT ja<br />

Jyväskylän yliopisto. Tutkimusprojektin tavoitteena on selvittää paperin ja musteen<br />

rajapinnassa esiintyvien vuoro<strong>vaikutus</strong>ten merkitystä <strong>inkjet</strong>-tulosteen optisen laadun ja<br />

kesto-ominaisuuksien muodostumisessa. Tutkimus keskittyy epäjatkuvassa <strong>inkjet</strong>tulostuksessa<br />

käytettävien musteiden ja papereiden vuoro<strong>vaikutus</strong>ten karakterointiin. Tämä<br />

diplomityö keskittyy erityisesti siihen, miten käytetyn musteen eri komponentit vaikuttavat<br />

tulosteen laadun ja kesto-ominaisuuksien syntymiseen. Tavoitteena on selvittää, voidaanko<br />

tulostusjäljen kesto-ominaisuuksiin vaikuttaa oleellisesti pelkkää mustetta muokkaamalla.<br />

Kirjallisuusosan tavoitteena on selvittää <strong>inkjet</strong>-tulostuksessa käytettyjen musteiden<br />

koostumusta. Tarkoituksena on selvittää minkälaisia komponentteja ja kuinka paljon<br />

<strong>inkjet</strong>issä käytetyt musteet sisältävät sekä miten nämä komponentit vaikuttavat <strong>inkjet</strong>tulostusjäljen<br />

ulkonäköön ja kesto-ominaisuuksiin. Erityisesti keskitytään siihen, miten<br />

musteiden ominaisuudet sekä väriaineen ja liuottimien eri ominaisuudet vaikuttavat<br />

tulostusjäljen laatuun. Tavoitteena on myös selvittää, mitkä muut <strong>inkjet</strong>-tulostusprosessin<br />

muuttujat vaikuttavat tulostusjäljen laatuun ja miten näitä muuttujia voitaisiin muokata<br />

yhdessä musteiden kanssa tulostusjäljen kesto-ominaisuuksien parantamiseksi.<br />

Kokeellisessa osassa valmistetaan kirjallisuudesta saatujen tietojen pohjalta musteita, jotka<br />

vastaavat mahdollisimman hyvin <strong>inkjet</strong>-tulostuksessa käytettyjä musteita. Kokeellisen osan<br />

tarkoituksena on selvittää käytännössä, miten musteen koostumus ja musteiden<br />

ominaisuudet vaikuttavat <strong>inkjet</strong>-tulosteen kesto-ominaisuuksiin. Tutkittavia kesto-

ominaisuuksia ovat valon- ja vedenkesto sekä hankauskesto. Musteiden koostumusta<br />

muokataan muuttamalla musteen eri komponentteja sekä näiden komponenttien<br />

suhteellisia osuuksia musteista. Saatuja tuloksia verrataan kirjallisuudessa esitettyihin<br />

vastaaviin tutkimustuloksiin.<br />

2

3<br />

KIRJALLISUUSOSA<br />

2 INKJET-MUSTEET JA NIIDEN KOMPONENTIT<br />

Tässä luvussa viitataan runsaasti viitteeseen 22, joka on KCL:ssä tehty kirjallisuuskatsaus<br />

<strong>inkjet</strong>-musteista. Tämä viite koostuu useista konferenssi- ja lehtiartikkeleista sekä<br />

kurssimateriaaleista, joiden hankkiminen tätä diplomityötä varten ei olisi ollut ajankäytön<br />

kannalta tarkoituksenmukaista. Tämän vuoksi näiden sijaan käytetään viitettä 22.<br />

2.1 InkJet –tulostustekniikka<br />

Inkjet /56/ on ainoa tunnettu tulostustekniikka, jossa kuva luodaan digitaalisesti ilman<br />

muita kuvan muodostukseen liittyviä operaatioita, kuten kehitystä, sulatusta, kiinnitystä tai<br />

suoraa kosketusta. Inkjet on non-contact tulostustekniikka /26, 40/, mikä tarkoittaa, että<br />

tulostuspää ja tulostettava pinta eivät kosketa toisiaan tulostusprosessin aikana.<br />

Menetelmän periaatteena on siirtää mustepisarat pienten suutinaukkojen kautta suoraan<br />

määrättyyn kohtaan tulostettavaa pintaa. Nämä mustepisteet muodostavat matriisin, joka<br />

muodostaa kuvan tulostettavalle pinnalle. Suuttimien aukkojen halkaisijat ovat noin 20 –<br />

30 µm. Perinteisesti <strong>inkjet</strong> jaetaan continuous eli jatkuvaan tekniikkaan ja drop-on-demand<br />

–tekniikkaan, jota kutsutaan myös epäjatkuvaksi tekniikaksi. Jatkuva tekniikka /26/<br />

perustuu jatkuvaan pisaravirtaan, jonka kulkua säädetään sähkökentän avulla /Kuva 1/.<br />

Kun pisaroita erkanee pisaravirrasta, ne varataan sähköisesti. Varatut pisarat kulkevat<br />

sähköisen kentän läpi ja ne ohjataan eri kohtiin tulostusalustaa muodostamaan kuvaa.<br />

Varaamattomat pisarat ohjataan kourun kautta uudelleen käytettäviksi. Jatkuva tekniikka<br />

voidaan toteuttaa myös siten, että varatut pisarat ohjataan kierrätykseen ja varaamattomat<br />

tulostusalustan pinnalle. Jatkuvaa tulostustekniikkaa käytetään teollisuuden nopeissa,<br />

alhaisen resoluution on-line –sovelluksissa personointiin ja koodaukseen, mutta myös<br />

korkealaatuisten rasterikuvavedosten valmistamiseen.<br />

Kuva 1<br />

Jatkuva tekniikka. Elektrodit varaavat mustevirrasta erkanevat pisarat, jotka ohjataan<br />

sähkökentän avulla joko kierrätykseen tai paperille kuvanmuodostukseen /26/

4<br />

Nykyään suurin osa <strong>inkjet</strong>-sovelluksista perustuu epäjatkuvaan tekniikkaan /26, 40/, joka<br />

voidaan jakaa neljään pääryhmään: terminen, pietsosähköinen, sähköstaattinen ja akustinen<br />

tekniikka. Suurin osa kaupallisista <strong>inkjet</strong>-tulostimista /22/ hyödyntää joko termistä tai<br />

pietsosähköistä tekniikkaa. Sähköstaattinen ja akustinen tekniikka /26/ ovat vielä<br />

kehitysasteella. Epäjatkuva tekniikka perustuu mustepisaroiden vapauttamiseen suuttimista<br />

vain silloin, kun pisaroita tarvitaan kuvan muodostamiseen. Jatkuvalle tekniikalle<br />

tyypillisiä kierrätettäviä pisaroita ei epäjatkuvassa tekniikassa esiinny, mikä yksinkertaistaa<br />

tulostimen rakennetta ja lisää laitteen luotettavuutta.<br />

Pietsosähköisessä tulostustekniikassa /26/ pietsokeraamisen materiaalin deformaatio<br />

aiheuttaa painekammiossa olevan musteen tilavuuden muutoksen /Kuva 2/. Tällöin syntyy<br />

akustinen paineaalto, joka etenee kohti kuvassa 2 näkyvää aukkoa. Paineaallon<br />

vaikutuksesta mustepisara alkaa muodostua suuttimessa. Kun pisara on muodostunut,<br />

paineen täytyy olla riittävän suuri, jotta pisara voi vapautua ulos aukosta kohti tulostettavaa<br />

pintaa. Pietsosähköistä tekniikkaa käytetään /22/ toimistotulostimien lisäksi myös<br />

teollisuustulostimissa, jolloin käytetyimpiä ovat pigmenttimusteet. Toimistotulostimissa<br />

käytetään tavallisesti liukoisia musteita. Musteen suhteen pietsosähköinen<br />

tulostustekniikka ei ole kovin vaativa. Musteiden ei tarvitse kestää kuumennusta ja ne<br />

voivat olla liuotin-, vesi- tai öljypohjaisia tai UV-kovettuvia sekä hot-melt –musteita.<br />

Pietsosähköiseen tekniikkaan erikoistuneita laitevalmistajia ovat ensisijaisesti Epson ja<br />

Xerox.<br />

Kuva 2 Pietsosähköisen tulostuspään perusrakenne /26/<br />

Pietsosähköinen tekniikka mahdollistaa kontrolloidumman pisaranmuodosuksen, mutta<br />

kuitenkin suuremman pisaranmuodostusnopeuden kuin terminen tulostustekniikka.<br />

Terminen tekniikka on käytössä erityisesti toimistotulostimissa, valokuvatulostimissa sekä<br />

suuren mittakaavan väritulostusratkaisuissa. Suurimpia termisen tekniikan laitevalmistajia<br />

ovat Hewlett-Packard, Canon, Lexmark, Olivetti ja Xerox. /22/<br />

Terminen tulostustekniikka /26/ perustuu painekammiossa olevan kuumentimen pinnalla<br />

sijaitsevan vesihöyrykuplan kasvuun ja hajoamiseen /Kuva 3/. Kuumennin saa<br />

vesihöyrykuplan kasvamaan, jolloin painekammiossa oleva muste työntyy kohti aukkoa ja<br />

osittain ulos aukosta. Kun kupla alkaa hajota ja kaikki musteeseen varastoitunut lämpö on<br />

käytetty, osa musteesta vetäytyy takaisin kammioon, kun taas aukosta ulos työntynyt muste<br />

irtoaa muodostaen tulostusalustan pintaan iskeytyvän mustepisaran /Kuva 4/.<br />

Pisaranmuodostuksen aikana muste kuumenee /22/ noin 350 – 400 o C:een. Pisaran kokoa<br />

ja nopeutta voidaan säätää muuttamalla lämmityselementin etäisyyttä suuttimen päästä tai<br />

käyttämällä useita lämmityselementtejä samassa suuttimessa sekä muuttamalla

5<br />

lämmitysjakson pituutta. Tähän perustuu mahdollisuus käyttää tulostamisessa erikokoisia<br />

pisaroita.<br />

Kaikki termisessä tulostuksessa käytetyt musteet ovat vesipohjaisia, ja väriaineet ovat<br />

tavallisimmin vesiliukoisia. Pigmenttien käyttö väriaineena on osoittautunut hankalaksi<br />

muun muassa niiden tarvitseman sideaineen vuoksi. Myöskään polymeerihartseja ei voida<br />

käyttää, koska hartsit muodostavat kuumetessaan kertymiä tulostuspään sisäpinnoille.<br />

Ilman hartseja painojäljestä ei kuitenkaan tule kiiltävää eikä ulkokäytössä kestävää, vaan<br />

painotuotteet joudutaan tarvittaessa laminoimaan. Väriaineille ja muille raaka-aineille<br />

asetetaan korkeat puhtausvaatimukset musteen saostumisen estämiseksi. /22/<br />

Kuva 3 Termisen tulostuspään perusrakenne /26/<br />

Pisaranmuodostukseen kuluu aikaa noin 10 µs /Kuva 4/. Kun pisara on irronnut suuttimen<br />

aukosta, kammio täyttyy uudelleen musteella ja pisaranmuodostus voi alkaa uudestaan.<br />

Suuttimen geometriasta ja musteen ominaisuuksista riippuen uudelleentäyttymisaika<br />

vaihtelee välillä 80 – 200 µs. Nykyisissä <strong>inkjet</strong>-tulostimissa on saavutettu jopa 140 µm:n<br />

suutintiheys ja joissain tulostimissa suuttimia voi olla jopa 350 kappaletta. /26/

6<br />

Kuva 4 Pisaranmuodostus termisessä tulostustekniikassa /26/<br />

2.2 Inkjet-musteiden koostumus<br />

Inkjet-tulosteen laatuun vaikuttaa muste-paperi –vuoro<strong>vaikutus</strong>ten jälkeen eniten<br />

tulostusmuste, joka määrittelee muun muassa tulostetun kuvan laadun,<br />

pisaranmuodostuksen ominaisuudet ja koko tulostussysteemin luotettavuuden. Inkjetmusteet<br />

jaetaan liukoisiin musteisiin ja pigmenttimusteisiin. Perinteisesti liukoisia<br />

väriaineita on käytetty laajemman väriavaruutensa vuoksi lähinnä värillisissä musteissa ja<br />

pigmenttiväriaineita mustissa musteissa. Nykyään kuitenkin tulosteilta vaaditaan parempia<br />

kesto-ominaisuuksia, joten pigmenttien käyttö on alkanut yleistyä myös värillisissä<br />

musteissa.<br />

Inkjet-musteiden pääkomponentit ovat väriaine ja kantofaasi /26/. Taulukossa 1 on esitetty<br />

tyypillinen <strong>inkjet</strong>-musteen koostumus. Inkjet-tulostuksessa ei ole erillistä kuivatusyksikköä<br />

/55/, vaan tuloste joutuu heti tulostuksen jälkeen ympäristölle alttiiksi, joten musteen tulisi<br />

kuivua nopeasti. Lisäksi musteen olisi pystyttävä vuorovaikutukseen tulostettavan<br />

materiaalin kanssa. Tällöin ympäristötekijät eivät pääse vaikuttamaan <strong>tulostusjälkeen</strong>.<br />

Nopea kuivuminen voi kuitenkin huonontaa tulostuspäiden suutinten toimintaa, sillä<br />

helposti haihtuvien liuottimien käyttö saattaa aiheuttaa väriaineen saostumista<br />

tulostuspäässä ja suutinten tukkeutumista.

Taulukko 1 Vesipohjaisen <strong>inkjet</strong>-musteen koostumus epäjatkuvaan pisaroitumiseen<br />

perustuvissa tekniikoissa /26/<br />

Komponentti Tehtävä Pitoisuus (%)<br />

Ionivaihdettu vesi Vesipohjainen kantoaine 60 – 90<br />

Lisäliuotin Kosteudensäilyttäjä, kontrolloi viskositeettia 5 – 30<br />

Liukoinen väriaine tai pigmentti Antaa musteelle värin 1 – 10<br />

Pinta-aktiivinen aine Kastuminen, penetraatio 0.1 – 10<br />

Biosidi Estää biologista kasvua 0.05 – 1<br />

Puskuriaine Kontrolloi musteen pH:ta 0.1 – 0.5<br />

Muita lisäaineita Kelatointiaine, vaahdonestoaine jne. > 1<br />

7<br />

Inkjet-musteet voivat olla myös liuotinpohjaisia. Termisessä tulostuksessa käytetyt musteet<br />

sisältävät yleensä ionivaihdettua vettä, vesiliukoista tai veteen sekoittuvaa orgaanista<br />

liuotinta ja liukoista väriainetta sekä useita lisäaineita, kuten solubilisointi- ja<br />

kelatointiaineita, biosideja ja vaahdonestoaineita. Kuvassa 5 on esitetty <strong>inkjet</strong>-musteiden<br />

puumainen jaottelu. /29/<br />

Musteet<br />

Liukoiset<br />

Pigmentit<br />

Vesiliukoiset Liuotinliukoiset Liukenemattomat<br />

Anioniset<br />

Kationiset<br />

Vesipohjaiset dispersiot<br />

Vesipohjaiset dispersiot<br />

Liuotin-/öljydispersiot<br />

Kuva 5 Inkjet-musteiden puumainen jaottelu /29/<br />

Pääosin <strong>inkjet</strong>-musteet ovat vesiliukoisia ja anionisia. Pigmenttimusteet ovat kuitenkin<br />

saavuttaneet yhä enemmän suosiota, kun niiden ominaisuudet ovat kehittyneet. Suurin osa<br />

markkinoilla olevista <strong>inkjet</strong>-musteista on kuitenkin kompromissiratkaisuja, joissa jonkin<br />

tietyn ominaisuuden parantaminen on vaikuttanut epäedullisesti toiseen. /29/<br />

2.2.1 Värillisyys<br />

Aineen värillisyys /22, 52, 55/ on seurausta siitä, että osa tulevasta valosta absorboituu<br />

aineeseen. Ihmisen silmä näkee heijastuvan tai aineen läpi kulkeneen valon, josta puuttuvat<br />

materiaalin absorboimat valon aallonpituudet. Orgaanisten molekyylien värillisyys<br />

aiheutuu elektronin vastaanottaja- ja luovuttajaryhmistä, konjugoituneista sidoksista tai<br />

siirtymäelementeistä. Molekyyliin liittyneiden elektronien vastaanottaja- ja<br />

luovuttajaryhmien aikaansaama värillisyys perustuu elektroniorbitaalien laajenemiseen,<br />

jolloin molekyylin viritystilan energia pienenee ja pääabsorptiopiikki siirtyy UV-alueelta

8<br />

näkyvän valon alueelle. Tyypillisimmät elektronien vastaanottaja- ja luovuttajaryhmät on<br />

esitetty taulukossa 2.<br />

Taulukko 2 Tyypillisimmät kromoforit ja auksokromit /55/<br />

Kromoforit<br />

Auksokromit<br />

Ryhmä Rakenne Ryhmä Rakenne<br />

Nitro- -NO 2 Amiinit -NH 2<br />

Nitroso- -N=O -NHR<br />

Atso-<br />

-N=N-<br />

-NR 2<br />

Atsoksi- -N=NO- Sulfonaatti -SO 3 H<br />

Atsoamino- -N=N-NH Hydroksi- -OH<br />

Karbonyyli- -CO- Karboksyyli- -COOH<br />

Tiokarbonyyli- -CS- Anionit SO - 3 , O -<br />

Varsinaisesti värin saavat aikaan kromoforit. Kromoforeja /51/ ovat konjugoidut<br />

tyydyttämättömät sidosjärjestelmät (esimerkiksi –C=C–C=C–C=C–), atsoryhmät (–N=N–),<br />

nitroryhmät (–NO 2 ), karbonyyliryhmät (–C=O), rengasjärjestelmät sekä aromaattiset<br />

rengasrakenteet. Kromoforit sisältävät π-elektroneja, jotka virittyessään π*-orbitaalille<br />

saavat yleensä aikaan hyvin voimakkaan absorption. Auksokromit /51/ ovat happamia tai<br />

emäksisiä suolanmuodostavia ryhmiä ja ne puolestaan vahvistavat värillisyyttä ja<br />

parantavat värin kiinnittymistä. Auksokromeja ovat esimerkiksi hydroksyyli- ja<br />

aminoryhmät ja niiden johdokset (–OH, –OR, –NH 2 , –NHR, –NR 2 ) sekä halogeenit.<br />

Auksokromit sisältävät vapaita elektroneja, joiden virittyessä π*-orbitaalille tapahtuu<br />

heikko absorptio. Kromoforeilla ja auksokromeilla /52/ on suurin <strong>vaikutus</strong> värillisyyteen,<br />

kun ne sijaitsevat molekyylin ääripäissä. Kun molekyyli sisältää yhden kromoforin, sen<br />

väri on keltainen. Kun kromoforien lukumäärä kasvaa, väri muuttuu seuraavasti: keltainen,<br />

oranssi, punainen, purppura, violetti, sininen, vihreä ja musta.<br />

Konjugoituneet sidokset muodostuvat vuorottelevista yksöis- ja kaksoissidoksista.<br />

Tällaisissa molekyyleissä voi tapahtua elektronien delokalisaatiota. Kun konjugoituneen<br />

ketjun pituus kasvaa, absorboituvan valon aallonpituus kasvaa. Jos ketjussa on vain kaksi<br />

yksikköä, eli pelkästään kaksoissidos kahden metyyliryhmän välillä, värimolekyyli on<br />

sininen. Siirtymäelementtien <strong>vaikutus</strong> värillisyyteen perustuu puolestaan atomien<br />

järjestäytymiseen d-orbitaalille, jolloin muodostuu värillisiä komplekseja tai<br />

koordinaatioyhdisteitä. Tyypillinen <strong>inkjet</strong>-musteissa käytetty koordinaatioyhdiste on<br />

kupariftalosyaniini. /52/<br />

2.3 Liukoiset väriaineet<br />

Liukoiset väriaineet ovat liuenneet kantofaasiinsa ja ne muodostavat kirkkaita liuoksia,<br />

joissa yksittäiset väriainemolekyylit ovat erottuneet toisistaan. Liukoiset väriaineet<br />

kiinnittyvät liuottimensa kanssa suoraan tulostusalustaan kemiallisesti sitoutumalla, joten<br />

ne eivät yleensä tarvitse erillistä sideainetta. Muu osa musteesta penetroituu väriaineen<br />

mukana tulostusalustan sisään tai haihtuu ympäröivään ilmaan. Kuivumisprosessin aikana<br />

muste ei leviä kerroksen sisällä, joten kuvanlaatu ei muutu kuivumisen edistyessä.<br />

Liukoisilla väriaineilla saavutettavat värillisyysominaisuudet ovat hyvät, mutta

9<br />

tulostusjäljen kesto-ominaisuudet hankauskestoa lukuun ottamatta ovat huonoja.<br />

Liukoisten musteiden usein esiintyviä huonoja puolia ovat muun muassa musteen<br />

kovettuminen suutinkanaviin, värin leviäminen, väriaineen kiteytyminen sekä suuri<br />

hapettumistaipumus. /39, 50, 55/<br />

Tyypillisiä <strong>inkjet</strong>-musteissa käytettyjä liukoisia väriaineita ovat veteen liukenevat<br />

happovärit, suoravärit, modifioidut suoravärit, reaktiiviset värit sekä huonosti veteen<br />

liukenevat dispersiovärit. Taulukossa 3 on esitetty liukoisten väriaineiden päätyypit ja<br />

niiden kiinnitysmekanismit tulostusalustaan. Muita väriaineita näiden lisäksi ovat muun<br />

muassa pigmentit, substraattipigmentit (lakes), optiset kirkasteet, atsokehitevärit,<br />

hapettuvat kehitevärit, rikkivärit, kyyppivärit (vat dye), modifioidut suoravärit ja<br />

elintarvikevärit. /22, 55/<br />

Taulukko 3<br />

Värityyppi<br />

Suoraväri (direct dye)<br />

Happovärit eli anioniset värit<br />

Emäsvärit eli kationiset värit<br />

Dispersiovärit (disperse dye)<br />

Reaktiiviset värit<br />

Peittavärit (mordant dye)<br />

Liukoisten väriaineiden päätyypit ja niiden kiinnitysmekanismit tulostusalustaan<br />

/55/<br />

Kiinnitysmekanismi<br />

Polaariset vuorovaikutukset<br />

Suolaryhmän avulla<br />

Suolaryhmän avulla<br />

Dispergoituminen<br />

Kemiallinen reaktio → pysyvä sidos<br />

Kemiallinen silta<br />

Liukoisten väriaineiden kehittämisen tarkoituksena on erityisesti kesto-ominaisuuksien<br />

parantaminen. Useimmat liukoisiin väriaineisiin liittyvät ongelmat voitaisiin parantaa<br />

korvaamalla liukoinen väriaine pigmenteillä, mutta tällöin kuitenkin jouduttaisiin<br />

tinkimään väriavaruuden laajuudesta. /55/<br />

2.3.1 Happo- ja emäsvärit<br />

Happovärit ovat pienimolekyylisiä ja anionisia, joten ne liukenevat hyvin veteen.<br />

Kemialliselta rakenteeltaan ne ovat yleensä sulfonihappojen natriumsuoloja /Kuva 6/.<br />

Happoväreillä on hyvä värillisyys, mutta pieninä molekyyleinä ne tunkeutuvat helposti<br />

paperin rakenteeseen. Niillä kuitenkin on huono affiniteetti paperiin. Happovärien vedenja<br />

valonkesto eivät vastaa varsinkaan valokuvatulostuksen asettamia vaatimuksia, joten<br />

näiden väriaineiden käyttö on nykyään melko vähäistä. /24, 52/<br />

N<br />

N<br />

HO 3S<br />

NMe 2<br />

·<br />

Na<br />

Kuva 6 Esimerkki happoväristä (metyylioranssi) /1/

10<br />

Molekyylirakenteeltaan happovärit kuuluvat nitroso-, nitro-, atso- triaryylimetaani-,<br />

ksanteeni-, atsiini- tai antrakinoniväreihin ja ne sisältävät yhden tai useampia<br />

sulfonihapporyhmiä. Happoväreiksi voidaan lukea myös 1:1- ja 1:2-metallikompleksivärit,<br />

jotka sisältävät koordinatiivisesti sitoutuneita metalliatomeja. Happovärien kiinnittyminen<br />

paperin kuiturakenteeseen tapahtuu pääasiassa ionisidosten, kuten aminoryhmien ja<br />

väriaineen sulfonaattiryhmien muodostamien sidosten, välityksellä. Myös vetysidoksilla ja<br />

van der Waals –voimilla on jonkun verran <strong>vaikutus</strong>ta värien kiinnittymiseen. /22, 24/<br />

Emäsvärit ovat kationisia ja sisältävät yleensä kvarternäärisen ammoniumryhmän /Kuva 7/.<br />

Koska paperi on yleensä luonteeltaan anionista, emäsvärejä käytettäessä tulostusjäljen<br />

vedenkesto on hyvä. Kemialliselta rakenteeltaan emäsvärit ovat atso-, difenyylimetaani-,<br />

triaryylimetaani-, ksanteeni-, akridiini-, metiini-, polymetiini-, tiatsoli-, aksatsiini- tai<br />

antrakinonivärejä. /22, 52/<br />

N + Me 2<br />

C<br />

Me 2N<br />

NMe 2<br />

·<br />

Cl -<br />

Kuva 7 Esimerkki emäsväristä (kidevioletti) /1/. Kvarternäärinen ammoniumryhmä on N +<br />

2.3.2 Suoravärit<br />

Suoraväreissä värimolekyylit ovat suurempia kuin happoväreissä. Lisäksi suoraväreillä on<br />

parempi affiniteetti sellukuituihin. Suoravärien toiminta perustuu väriaineen ja<br />

tulostuspinnan molekyylien väliseen vetovoimaan ja siitä seuraavaan adheesioon.<br />

Vetovoima syntyy molempien sisältäessä vastakkaisesti varautuneita polaarisia<br />

molekyylejä. Kiinnittymismekanismeina ovat ioni- ja vetysidokset sekä van der Waalsvoimat.<br />

Parhaita väriaineita ovat molekyylikooltaan suhteellisen suuret ja lineaariset<br />

yhdisteet, joiden konformaatio on jäykkä ja tasomainen. Suoravärit ovat yleensä<br />

vesiliukoisia. Luonteeltaan ne ovat levymäisiä aromaattisia rakenteita. Vesiliukoisuus on<br />

saatu aikaan liittämällä väriainerunkoon ionisia ja hydrofiilisiä ryhmiä, jollaisia ovat<br />

sulfonaatti-, amino-, hydroksyyli- ja karboksyyliryhmät /Kuva 8/. Useimmat vesiliukoiset<br />

väriaineet dissosioituvat liuoksessa, jolloin ne voivat asettua suoraan liuoksesta<br />

vastakkaisesti varautuneelle pinnalle. Suoraväreillä on paremmat valon- ja vedenkestoominaisuudet<br />

kuin happoväreillä, mutta väriltään ne eivät ole yhtä kirkkaita kuin<br />

happovärit. /22, 24, 51, 52/

11<br />

NO 2<br />

O2 N<br />

OH<br />

Kuva 8 Esimerkki suoraväristä (Martius Yellow) /1/<br />

Suoravärejä käytetään /52/ yleisesti vesipohjaisissa väreissä, sillä sellukuiduissa on<br />

runsaasti vetysidoksen muodostamiseen kykeneviä hydroksyyliryhmiä. Poolittomille<br />

pinnoille suoravärit eivät sovellu. Suurin osa suoraväreistä kuuluu di-, tri- tai<br />

polyatsoväreihin /22/, mutta ne voivat olla myös stilbeeni-, tiatsoli-, oksatsiini- tai<br />

ftalosyaniinivärejä. Liukoisuutta on mahdollista parantaa vaihtamalla väreissä tavallinen<br />

natriumioni litium- tai trietanoliammoniumioniksi.<br />

2.3.3 Modifioidut suoravärit<br />

Avecia /24/ on modifioinut suoravärejä paino- ja tulostusjäljen kestävyyden<br />

parantamiseksi. Modifioinnin tarkoituksena on lisätä väriaineisiin funktionaalisia ryhmiä,<br />

jotka parantavat väriaineen vuorovaikutuksia paperin kanssa.<br />

1. sukupolvi<br />

CuPc<br />

(SO 3 H) x<br />

(SO 2 NH 2 ) y<br />

2. sukupolvi<br />

CuPc<br />

(SO 3 H) x<br />

(SO 2 NH _____<br />

_____ COOH) y<br />

3. sukupolvi<br />

CuPc<br />

(SO 3 H) x<br />

(SO 2 NH 2 ) y<br />

(SO 2 NHR) z<br />

Kuva 9<br />

Ensimmäisen sukupolven värit ovat tavallisia suoravärejä. Toisen ja kolmannen<br />

sukupolven värit ovat modifioituja suoravärejä /24/<br />

Toisen sukupolven modifioiduissa suoraväreissä sulfonihapporyhmät on korvattu<br />

vähemmän happamilla karboksyylihapporyhmillä /Kuva 9/. Tällöin väriaineesta on saatu<br />

veteen helppoliukoista alkaalisissa olosuhteissa, mutta väriaineet kuitenkin saostuvat<br />

happamassa pH:ssa muun muassa paperin pinnalle. Kolmannen sukupolven modifioiduilla<br />

suoraväreillä kromoforeihin on lisätty funktionaalisia ryhmiä, mikä parantaa väriaineen

12<br />

sitoutumista erityisesti sellupohjaisiin materiaaleihin. Nämä väriaineet saavat välittömästi<br />

aikaan vedenkestävän tulostusjäljen useimpien papereiden pinnalle. /24/<br />

2.3.4 Reaktiiviset värit<br />

Kuitureaktiiviset väriaineet ovat värillisyydeltään voimakkaita vesiliukoisia väriaineita,<br />

joita käytetään sellu- ja proteiinikuitujen värjäämiseen. Ne pystyvät muodostamaan<br />

pysyvän kovalenttisidoksen kuidun kanssa, joten värjäystulos on värikylläinen ja pysyvä.<br />

Kemialliselta rakenteeltaan reaktiiviset värit ovat atso-, antrakinoni tai ftalosyaniinivärejä.<br />

Kromoforin sisältämä reaktiivinen ryhmä on liittynyt yleensä vesiliukoiseen kromoforiin,<br />

kuten antrakinoniin, mono- tai diatsoryhmään tai ftalosyaaniin /Kuva 10/. Musteen pH:n<br />

säätö on tärkeää, koska reaktiiviset värit pyrkivät reagoimaan muun muassa vesiliuoksen<br />

hydroksyyli-ionien kanssa. Lisäksi liian happamissa olosuhteissa reaktiivinen ryhmä<br />

saattaa irrota molekyylistä. /22, 24, 52/<br />

O<br />

O<br />

Ph<br />

C<br />

NH<br />

OH<br />

S CH 2<br />

CH 2<br />

OSO 3 H<br />

N<br />

N<br />

O<br />

HO 3S SO 3H SO 3 H<br />

·<br />

4<br />

Na<br />

Kuva 10 Esimerkki reaktiivisesta väristä (Reactive Red 180) /1/<br />

Reaktiivisten väriaineiden käytöllä on mahdollista saavuttaa tulostusjäljen hyvät kestoominaisuudet<br />

kovalenttisidosten ansiosta. Lisäksi reaktiivisia värejä käytettäessä värit<br />

leviävät melko vähän. Ongelmiksi muodostuvat kuitenkin väriaineen varastointikestävyys<br />

ja toisaalta toimivuus suuttimissa. Näiden seikkojen vuoksi väriaine on stabiloitava. /52/<br />

2.3.5 Dispersiovärit<br />

Dispersio on neste, johon on sekoittunut – ei kuitenkaan liuennut – kiinteitä partikkeleita.<br />

Dispersiovärit ovat käytännöllisesti katsoen veteen liukenemattomia väriaineita, jotka<br />

kuitenkin liukenevat muihin liuottimiin. Tästä syystä niitä käytetään kolloidaalisina<br />

vesipohjaisina dispersioina. Tavallisesti dispersiovärit ovat dispersioina saippualiuoksessa,<br />

joka kostuttaa tulostuspinnan ja saattaa kolloidaaliset partikkelit kontaktiin kuitujen kanssa.<br />

Tämän jälkeen partikkelit dispergoituvat kuituihin. Dispersiovärejä voidaan käyttää<br />

dispergoituina esimerkiksi lateksipartikkelien, emulsion, mikroemulsion tai pintaaktiivisten<br />

aineiden aggregaattien muodostamaan kolloidaaliseen liuokseen.<br />

Dispersioväreillä saatu tulostusjälki on vedenkestävää ja värikylläistä, mutta suutinten<br />

mahdollinen tukkeutumien aiheuttaa ajettavuusongelmia. Dispersiovärejä voidaan käyttää<br />

ainoastaan hydrofobisiin selluloosapohjaisiin kuituverkostoihin. Kuvassa 11 on esimerkki<br />

dispersioväristä. Kemialliselta rakenteeltaan dispersiovärit ovat nitro-, atso-, metiini-,<br />

polymetiini- tai antrakinonivärejä. /22, 24, 52/

13<br />

O<br />

NHMe<br />

O<br />

Kuva 11 Esimerkki dispersioväristä (Disperse Red 9) /1/<br />

2.3.6 Muut värit<br />

Peittaväreissä /33, 55/ käytettävä peitta-aine muodostaa kemiallisen sidoksen väriaineen ja<br />

kuidun välille. Kationisia peitta-aineita käytetään kiinnittämään anionisia väriaineita ja<br />

anionisia peitta-aineita puolestaan kiinnittämään kationisia väriaineita. Tyypillisiä peittaaineita<br />

ovat esimerkiksi paperinvalmistuksen aluna sekä metallikompleksit. Kemialliselta<br />

rakenteeltaan /22/ ne ovat atso- tai antrakinonivärejä.<br />

Kyyppiväreistä /22, 55/ useimmat ovat erittäin kestäviä, ja ne kiinnittyvät kuituihin veteen<br />

liukenemattomassa muodossa. Kyyppivärit kuuluvat indigoidisiin tai antrakinoniväreihin.<br />

Substraattipigmentit /55/ ovat pigmenteiksi muunnettuja liukoisia väriaineita, jotka<br />

valmistetaan värjäämällä värittömiä alumiinioksidipartikkeleita suolojen avulla. Myös<br />

elintarvikevärejä /22/ käytetään <strong>inkjet</strong>-tulostuksessa, vaikka näillä emäksisillä väriaineilla<br />

onkin huono valonkesto. Elintarvikevärit ovat kemialliselta rakenteeltaan<br />

antrakinonivärejä, indigoidisia värejä tai orgaanisia luonnonvärejä.<br />

2.4 Pigmenttiväriaineet<br />

Pigmentit ovat lähes täysin liukenemattomia pysyviä kiderakenteita eli aggregaatteja, joilla<br />

saadaan aikaan opaakki tulostusjälki, jolla on hyvät kesto-ominaisuudet.<br />

Liukenemattomuutensa vuoksi pigmentit vaativat kuitenkin jonkinlaisen sideaineen<br />

kiinnittyäkseen tulostusalustaan. Kuvassa 12 on verrattu erilaisten liukoisten väriaineiden<br />

ja pigmenttiväriaineiden väriavaruuden laajuutta ja tulostusjäljen kesto-ominaisuuksia.<br />

Kuvasta nähdään, että pigmenteillä on parhaat kesto-ominaisuudet, mutta huonoin<br />

värillisyys. Liukoisista väriaineista parhaat kesto-ominaisuudet saadaan dispersioväreillä,<br />

joilla on lisäksi melko hyvä värillisyys. Happoväreillä on paras värillisyys, mutta samalla<br />

huonoimmat kesto-ominaisuudet.

14<br />

Väriavaruus<br />

Happovärit<br />

Suoravärit<br />

Dispersiovärit<br />

Pigmentit<br />

Kesto-ominaisuudet<br />

Kuva 12 Erilaisten väriaineiden väriavaruus ja kesto-ominaisuudet /13/<br />

Pigmenttimusteiden tyypillisiä ongelmia ovat saavutettavan väriavaruuden kapeuden<br />

lisäksi muun muassa dispersion epästabiilisuus, suutinten tukkeutuminen partikkelien<br />

aggregoitumisen vuoksi sekä huono hankauskesto, koska väriaine on teoriassa kokonaan<br />

tulostettavan materiaalin pinnalla. Muu osa musteesta on absorboitunut paperin sisään tai<br />

haihtunut ympäröivään ilmaan. Suuri opasiteetti ja väriavaruuden kapeus johtuvat siitä, että<br />

aggregaatit sisältävät paikallisesti suuria pitoisuuksia valoa absorboivia lisäaineita.<br />

Pigmenttivärien erinomainen valonkesto perustuu osittain siihen, että väriaineen hajotessa<br />

värillisyys säilyy muiden molekyylien korvatessa hajonnutta molekyyliä.<br />

Pigmenttipartikkelit nimittäin kerrostuvat paperin pinnalle. Tällöin päällimmäisten<br />

kerrosten partikkelien menettäessä värillisyytensä niiden alapuolella olevat partikkelit<br />

korvaavat hajonneita partikkeleita. Toisaalta juuri monomolekulaarinen rakenne tekee<br />

puolestaan liukoisista väriaineista läpinäkyvämpiä ja antaa niille paremman värillisyyden.<br />

/22, 55/<br />

Pigmenttiväriaineet ovat tasomaisia molekyylejä, jotka muodostavat aggregaatteja<br />

sitoutuessaan sopivan materiaalin kanssa. Aggregaattien suuren koon vuoksi väri pysyy<br />

paremmin paperin pinnalla. Lisäksi sekä valon- että vedenkesto-ominaisuudet paranevat,<br />

mutta hankauskesto-ominaisuudet huononevat. Viime aikoina on kehitetty erittäin<br />

hienojakoisia pigmenttejä, joilla on silti hyvät tulostusjäljen kesto-ominaisuudet. Jokainen<br />

pigmenttipartikkeli sisältää useita värimolekyylejä /Kuva 13/. Nämä värimolekyylit ovat<br />

usein samanlaisia kuin liukoisilla monomolekulaarisilla väriaineilla. Kemiallisen<br />

rakenteensa puolesta pigmenttiväriaineet ovat yleensä atsovärejä, karotenoidivärejä,<br />

antrakinonivärejä, indigoidisia värejä, ftalosyaniinivärejä tai epäorgaanisia pigmenttejä.<br />

Orgaanisissa yhdisteissä ei ole olemassa valkoista väripigmenttiä. /22, 50, 55/

15<br />

O<br />

O<br />

O<br />

MeO<br />

C<br />

C<br />

OMe<br />

O<br />

O<br />

C<br />

Me<br />

Me<br />

C<br />

O<br />

NH<br />

C<br />

CH<br />

N<br />

N<br />

N<br />

N<br />

CH<br />

C<br />

NH<br />

C<br />

OMe<br />

C<br />

OMe<br />

O<br />

O<br />

Kuva 13 Esimerkki atsopigmenttivärin värimolekyylistä (Pigment Yellow 155) /1/<br />

Pigmenttiväriaineita /22, 50/ käytetään dispersioina. Partikkelikoko tulostimen suuttimissa<br />

saa olla korkeintaan 100 – 200 nm, jotta väri toimii halutulla tavalla. Käytettyjen<br />

pigmenttipartikkelien kokojakauma on välillä 50 – 500 nm. Partikkelikoon pienentäminen<br />

/4, 22/ parantaa värivoimakkuutta, kiiltoa, kirkkautta, läpikuultoa ja tulostusjäljen<br />

resoluutiota sekä vähentää tulostuspäiden tukkeutumista. Jos liuotin /50/ absorboituu<br />

paperin sisään suhteellisen nopeasti, pigmenttikerrokseen syntyy halkeamia kuivumisen<br />

aikana, mikä aiheuttaa optisen densiteetin ja kiillon vähenemistä. Tämä halkeamisilmiö<br />

aiheutuu kuivumisen aikana tapahtuvasta pigmenttipartikkelien flokkuloitumisesta ja<br />

koaguloitumisesta. Jos taas liuotin absorboituu paperin sisään liian hitaasti, voi muodostua<br />

epästabiileja mustefilmejä, jotka voivat edelleen levitä toistensa päälle. Tämän ilmiön<br />

vaikutuksesta syntyy epätasaisia värialueita. Edellä mainittuja negatiivisia vaikutuksia<br />

voidaan välttää käyttämällä useita mustekerroksia. Ylimmän kerroksen tulisi olla ohut ja<br />

silloitettu. Lisäksi ylin kerros voi sisältää pienikokoisia piioksidipartikkeleita, jotka<br />

vaikuttavat kiiltoon, optiseen densiteettiin ja värisävyyn.<br />

2.4.1 Pigmenttimusteiden valmistaminen<br />

Pigmenttidispersion täytyy olla stabiili laajalla lämpötila-alueella pitkälläkin aikavälillä.<br />

Bermel et al. /4/ ovat osoittaneet, että joidenkin pigmenttien tapauksessa<br />

pigmenttipartikkelit voivat jopa suurentua ajan kuluessa. Pigmenttidispersion<br />

valmistaminen /6/ tapahtuu yleensä kaksivaiheisena prosessina. Ensimmäisessä vaiheessa<br />

eli jauhamisen aikana pigmenttien ja veden sekoitus jauhetaan tai muuten mekaanisesti<br />

murretaan dispergointi- tai stabilointiaineen läsnäollessa. Dispergoinnin aikana<br />

pigmenttipartikkeliaggregaatit hajoavat primääripartikkeleiksi, joiden päälle<br />

dispergointiaineen molekyylit kerrostuvat. Dispergointiaineen ansiosta pigmenttipartikkelit<br />

stabiloituvat uudelleenaggregoitumista ja kerrostumista vastaan. Valmistettu<br />

pigmenttikonsentraatio laimennetaan haluttuun pitoisuuteen toisessa valmistusvaiheessa<br />

lisäämällä konsentraatin joukkoon kostuttavia aineita ja muita lisäaineita, kuten pintaaktiivisia<br />

aineita tai biosideja. Tällä menetelmällä saatujen pigmenttipartikkelien<br />

kokojakauma on välillä 100 – 400 nm.<br />

Pigmenttipartikkelien kokoa /6, 13/ pyritään pienentämään joko estämällä<br />

pigmenttikiteiden muodostuminen valmistusprosessin aikana tai käyttämällä uudenlaista<br />

pigmenttidispersion valmistustekniikkaa, joka hyödyntää jauhamisesta tuttua tekniikkaa.<br />

Prosessi jakautuu kolmeen vaiheeseen /13/, joista ensimmäisen aikana pigmenttipartikkelit

16<br />

murskataan kovien kvartsikiteiden avulla, jolloin saadaan hyvin jakaantunut pigmentti.<br />

Toisessa vaiheessa sopiva liuotin liuottaa pienimmät partikkelit ja auttaa hajonneita<br />

pigmenttejä kiteytymään uudelleen, jolloin saadaan aikaan kapeampi<br />

partikkelikokojakauma. Viimeisessä valmistusvaiheessa pigmenttidispersio erotetaan<br />

jauhatuslaitteistosta ja kuivataan.<br />

Jauhetut pigmenttipartikkelit /15, 39/ on dispergoitava ja stabiloitava, sillä ne pyrkivät<br />

aggregoitumaan uudelleen van der Waals –voimien ja pigmentin hydrofobisen luonteen<br />

vuoksi. Pahimmassa tapauksessa tästä saattaa seurata tulostimen suutinten tukkeutuminen.<br />

Pigmenttidispersio stabiloidaan vedessä muuttamalla pigmentin pinta hydrofiiliseksi.<br />

Dispergointiaineina /39/ käytetään pinta-aktiivisia polymeereja eli ne sisältävät<br />

hydrofiilisen ja hydrofobisen ryhmän. Hydrofiilinen ryhmä pystyy vuorovaikuttamaan<br />

kantofaasin ja hydrofobinen puolestaan pigmentin kanssa /55/. Hydrofiilisestä ryhmästä<br />

huolimatta dispergointiaineen liuottaminen veteen voi olla hankalaa. Tämä ongelma<br />

voidaan välttää käyttämällä kostutusaineita, jotka kuitenkin hidastavat tulostusjäljen<br />

kuivumista. Hydrofobinen osa sitoo dispergointipolymeerin pigmenttiin ja se voi olla<br />

esimerkiksi vety, substituoitu tai substituoimaton alifaattinen vetyryhmä, heteroalifaattinen<br />

hiilivetyryhmä, sokeri, sorbitaani, aromaattinen hiilivetyryhmä tai steroidi. Hydrofiilinen<br />

osa – esimerkiksi heteroatomin sisältävä etyleeniglykoli – puolestaan dispergoi pigmentin<br />

vesipohjaiseen kantofaasiin.<br />

Paras dispergointitapa /55/ valitaan käytetyn kantofaasin ja pigmenttityypin perusteella,<br />

mutta yleensä käytetään steeristä stabilointia polymeerien avulla. Dispergoinnissa voidaan<br />

käyttää yhtä tai useampaa dispergointiainetta, jotka voivat olla anionisia, kationisia tai nonionisia,<br />

mutta anioniset ja kationiset ovat <strong>inkjet</strong>-tulostuksessa suositeltavimpia. Tulosteen<br />

vedenkesto huononee huomattavasti, kun käytetään non-ionisia pinta-aktiivisia aineita.<br />

Kuitenkin nämä aineet ovat kovin herkkiä pH:n muutoksille tai ioniselle kontaminaatiolle.<br />

Stabilointiaineista tehokkaimpia ovat strukturoidut polymeerit. Yleisimpiä vesipohjaisen<br />

pigmenttidispersion stabilointiaineita ovat Na-dodekyylisulfaatti, akryyli- ja<br />

styreeliakryylipolymeerit sekä styreenit. Flokkuloitumisen estämiseksi /39/ pigmentit<br />

stabiloidaan hartsilla tai pinta-aktiivisen aineen ja hartsin seoksella. Yleisiä pinta-aktiivisia<br />

aineita ovat alkyylifenolietoksylaatit ja tyypillisiä hartseja alkaliliukoiset<br />

styreeniakryylihartsit.<br />

Sopivien väripigmentti- ja dispergointiaineiden valinnalla /54/ sekä dispergointitekniikan<br />

parantamisen avulla on jo pystytty valmistamaan kaupallisia, tulostimissa hyvin toimivia<br />

pigmenttimusteita. Stabiilin pigmenttidispersion valmistaminen vaatii usein polymeerisia<br />

pinta-aktiivisia aineita, joiden käyttö tulostimissa voi kuitenkin aiheuttaa ongelmia. Pintaaktiiviset<br />

aineet /39/ nimittäin vähentävät musteen pintajännitystä, jolloin rasteripisteiden<br />

leviäminen lisääntyy. Hartsit taas voivat hajota veteen liukenemattomiksi fragmenteiksi<br />

tulostuspäässä ja aiheuttaa toimintaongelmia tulostuspäässä sekä pigmenttidispersion<br />

flokkuloitumista ja viskositeetin muutoksia. Toisaalta hartsien käyttö parantaa<br />

tulostusjäljen hankauskestoa /15/.<br />

2.4.2 Mikroemulsiomuotoiset pigmenttivärit<br />

Mikroemulsio /2/ on termodynaamisesti stabiili dispersio, joka koostuu jatkuvasta faasista<br />

ja pisaramuotoisesta epäjatkuvasta faasista. Dispersion stabiloinnista vastaa pintaaktiivinen<br />

aine. Epäjatkuvan faasin pisarakoko on yleensä noin 100 nm tai vähemmän.<br />

Faasien välinen pintajännitys on erittäin pieni.

17<br />

Inkjet-musteissa jatkuvana faasina on useimmiten vesi ja epäjatkuvana faasina väriaine ja<br />

orgaaninen liuotin. Mikroemulsiomuotoiset pigmenttivärit ovat veteen liukenemattomia.<br />

Niissä yhdistyvät liukoisten väriaineiden ja pigmenttidispersioiden hyvät puolet. Näillä<br />

väreillä on mahdollista saavuttaa erinomaiset tulostusjäljen kesto-ominaisuudet ja lisäksi<br />

vältytään suutinten tukkeutumiselta ja värien haitalliselta leviämiseltä. Väriaine on liitetty<br />

mikroemulsion pisaroihin. Tällä ratkaisulla vähennetään värin leviämistä, koska kantofaasi<br />

haihtuu tai adsorboituu paperiin huomattavasti nopeammin kuin värimolekyyli desorboituu<br />

mikroemulsiosta tai diffundoituu toiseen mikroemulsion pisaraan. Pigmentti voidaan<br />

emulgoida veteen epäjatkuvan faasin sisältämän veteen sekoittumattoman yhdisteen avulla.<br />

Osa veteen sekoittumattomasta yhdisteestä on absorboitunut pigmentin pinnalle, jolloin<br />

väri myös stabiloituu vähentäen suutinten tukkeutumista. /22, 55/<br />

2.5 Kantofaasi<br />

Kantofaasin sopiva koostumus riippuu tulostustekniikasta. Eniten joustomahdollisuuksia<br />

on pietsosähköisissä ja jatkuvaan tekniikkaan perustuvissa tulostimissa käytettävien<br />

musteiden kantofaaseissa. Termisten tulostuspäiden moitteeton toiminta vaatii<br />

vesipohjaisen kantofaasin, jotta pisaranmuodostus tapahtuisi hallitusti lämmityselementin<br />

läheisyydessä. Pietsosähköiset tulostuspäät toimivat hyvin myös erilaisilla eivesipohjaisilla<br />

ja orgaanisilla kantofaaseilla, koska pisaranmuodostus saadaan aikaan<br />

sähköisen varauksen avulla. Yleensä toimistotulostuksessa käytetään orgaanisia liuottimia<br />

sisältävää vesipohjaista kantofaasia, joka sisältää useita lisäaineita. Teollisissa<br />

sovelluksissa käytetään liuotinpohjaista kantofaasia. Lisäksi on olemassa niin sanottuja<br />

hot-melt –musteita, jotka ovat huoneenlämmössä kiinteitä, mutta muuttuvat juokseviksi<br />

niitä lämmitettäessä. /55/<br />

Vesipohjaisten musteiden etuja ovat myrkyttömyys, palamattomuus ja<br />

ympäristöystävällisyys. Vesi on myös erinomainen kantofaasi pigmenteille ja liukoisille<br />

väriaineille. Veden hidas haihtuminen orgaanisiin liuottimiin verrattuna kuitenkin hidastaa<br />

tulostusjäljen kuivumista. Lisäksi vesipohjaisen kantofaasin imeytyminen paperiin voi<br />

aiheuttaa paperin käyristymistä ja kupruilua, mikä voidaan kuitenkin estää käyttämällä<br />

musteen joukossa sopivia lisäaineita. Musteissa käytetään myös kantofaasin haihtumista<br />

hidastavia aineita, jotta termisesti hajonneen värin saostuminen lämpöelementin pinnalle<br />

voitaisiin estää. Erityisesti poolittomat liuottimet parantavat tulostussysteemin eri<br />

komponenttien yhteensopivuutta. /55/<br />

2.5.1 Liuotin<br />

Vesipohjainen kantofaasi /36, 55/ voi sisältää yhtä tai useampaa veteen sekoittuvaa tai<br />

liukenevaa orgaanista liuotinta jopa useita kymmeniä prosentteja. Liuottimen valinta /12/<br />

riippuu sovelluksesta, vaadittavasta pintajännityksestä, viskositeetista, käytettävästä<br />

väriaineesta, tavoitellusta kuivumisajasta sekä tulostettavasta materiaalista. Värin<br />

pintajännitystason määrää pääasiassa käytetty liuotin. Lisäksi liuotin liuottaa käytetyn<br />

väriaineen ja estää musteen kuivumista tulostuspäähän. Vesipohjaisissa musteissa /22, 55/<br />

käytettäviä orgaanisia liuottimia ovat muun muassa alkoholit, ketonit, eetterit, esterit,<br />

polyhydriset alkoholit, glykolit (dioli), glyserolit (trioli), typpeä sisältävät sykliset<br />

yhdisteet, kuten 2-pyrrolidoni, sekä rikkiyhdisteet. Glykolien lisäys vähentää pisaran

18<br />

leviämistä paperilla, mutta ei sanottavasti vaikuta pisaranmuodostukseen. Liuottimen<br />

valinta voidaan tehdä liukoisuusparametrin avulla.<br />

Liukoisuusparametri määrittelee, miten hyvin jokin aine, useimmiten polymeeri, liukenee.<br />

Liukeneva aine voi kuitenkin olla myös jokin muu kiinteä tai nestemäinen aine.<br />

Polymeerien tapauksessa liukenevuus on täydellistä, kun kaikki monomeeri-monomeeri –<br />

sidokset on korvattu monomeeri-liuotin –sidoksilla. Väriaineiden tapauksessa<br />

värimolekyylien on erotuttava toisistaan. Liukenevuus on riippuvaista sekä liukenevan<br />

aineen rakenteesta että liukenevan aineen ja liuottimen välille syntyvistä<br />

vuorovaikutuksista, joista tärkeimpiä ovat sähköstaattiset vuorovaikutukset ja vetysidokset.<br />

Termodynaamisesti ilmaistuna aine liukenee, kun aineen ja liuottimen sekoituksen vapaa<br />

energia on negatiivinen, mikä merkitsee tapahtuman spontaanisuutta.<br />

Liukoisuusparametrin määritelmä on<br />

∆E<br />

d = , /1/<br />

V<br />

jossa d on aineelle ominainen liukoisuusparametri,<br />

∆E on aineen haihtumisenergia ja<br />

V on aineen moolitilavuus. /36/<br />

Aine liukenee liuottimeen, kun ainetta ja liuotinta vastaavat liukoisuusparametrit ovat<br />

keskenään samaa suuruusluokkaa. Erityyppisille molekyylien välisille voimille, kuten<br />

dispersiovoimille, polaarisille voimille ja vetysidosvoimille, voidaan määritellä erikseen<br />

omat liukoisuusparametrit. Liuotinseos saattaa liuottaa aineen, jota kumpikaan liuotin<br />

erikseen ei pysty liuottamaan. Liuotinseosten liukoisuusparametri on muotoa<br />

jossa<br />

∑<br />

xidiVi<br />

d<br />

i<br />

=<br />

x V<br />

, /2/<br />

∑<br />

i<br />

i<br />

i<br />

d on liuotinseoksen liukoisuusparametri,<br />

x i on liuottimen i moolisosuus,<br />

d i on liuottimen i liukoisuusparametri ja<br />

V i on liuottimen i moolitilavuus. /36/<br />

2.5.2 Lisäaineet<br />

Muut musteen komponentit kuin väriaine ja liuotin valitaan <strong>inkjet</strong>-musteen toiminnan<br />

kannalta sopivalla tavalla. Periaatteena on koostumuksen pitäminen yksinkertaisena.<br />

Kantofaasi sisältää useita lisäaineita kuten pinta-aktiivisia aineita, paksuntajia, johtokyvyn<br />

säätöaineita, kogaationestoaineita, korroosionestoaineita, puskuriliuoksia, apuliuottimia,<br />

kompleksinmuodostajia, sideaineita, kuivatus- ja vaahdonestoaineita sekä biosideja. /22,<br />

55/<br />

Apuliuotin tekee musteesta liukoista. Kostutusaine estää veden haihtumista ja kuivumista<br />

suuttimissa. Kogaationestoaine estää musteen palamista kuumennuspinnalle. Biosidi estää<br />

bakteerikannan kasvun, kelatointiaine estää metallisuolojen muodostumisen,<br />

kompleksimuodostajat estävät suuttimien tukkeutumista sitomalla raskasmetallisuolat<br />

kelaateiksi ja puskuriliuos kontrolloi musteen pH:ta. Pigmenteissä ja absorboimattomille<br />

pinnoille tulostettaessa käytettävät sideaineet edistävät väriaineen adheesiota tulostettavaan<br />

materiaaliin muodostamalla väriainetta suojaavan kalvon.

19<br />

Tulostuspään tukkeutumista pyritään estämään lisäliuottimen tai kostutusaineen avulla.<br />

Voimakkaasti liimattuja papereita tulostettaessa voidaan käyttää ainetta, joka edistää<br />

kantofaasin tunkeutumista tulostettavaan materiaaliin. Päällystämätöntä paperia<br />

käytettäessä tulostusjäljen laatua voidaan puolestaan parantaa käyttämällä musteen seassa<br />

geeliytyviä polymeerejä. Nämä polymeerit jähmettyvät tiettyjen yhdisteiden kanssa<br />

reagoidessaan, jolloin värin leviäminen paperin pinnalla vähenee ja tulostusjäljen tarkkuus<br />

paranee. Paperi voidaan myös esikäsitellä sillä tavalla, että sen pinnalle lisätään<br />

geeliaineita sisältävä vesipohjainen liuos. Tämä liuos muodostaa geelin tulostusjäljen<br />

pinnalle reagoidessaan musteessa olevien yhdisteiden kanssa. Geeliaineita ovat esimerkiksi<br />

guarkumi tai CMC. Tulostuspäiden suuttimien tukkeutumista pyritään estämään<br />

käyttämällä musteen joukossa polymeeriyhdistettä, joka saa aikaan nopean aggregaation<br />

joutuessaan kontaktiin liukenemattomaksi tekevän aineen kanssa. Tulostuksessa<br />

käytettävien nesteiden sisältämät komponentit reagoivat vasta tulostusalustan pinnalla,<br />

jolloin kiinnittävien nesteiden yhteydessä esiintyvät tukkeutumisongelmat poistuvat.<br />

Lisäksi väriaine kiinnittyy paremmin ja värien leviäminen sekä sekoittuminen vähenevät.<br />

/55/<br />

Pinta-aktiiviset aineet /16, 17, 22, 55/ sisältävät hydrofiilisen ja hydrofobisen osan. Pintaaktiivisella<br />

aineella on taipumus adsorboida kahden faasin rajapinnalla. Absorptiota<br />

avustavana voimana /16/ toimii pinta-aktiivisen aineen kyky vähentää faasien välisen<br />

rajapinnan vapaata energiaa. Kun kahtena rajapintafaasina on vesi ja ilma, vapaan energian<br />

sijaan puhutaan nesteen pintajännityksestä. Kun rajapinta on peittynyt pinta-aktiivisen<br />

aineen molekyyleillä, nesteen pintajännitys laskee. Mitä tiheämmin molekyylit ovat<br />

pakkautuneet, sitä enemmän pintajännitys laskee. Pinta-aktiiviset aineet aiheuttavat nesteen<br />

joukkoon lisättyinä nesteen vaahtoamista.<br />

Musteen joukkoon lisättynä pinta-aktiiviset aineet nopeuttavat tulostusalustan pinnan<br />

kastumista ja musteen penetraatiota paperin sisään. Samalla kuitenkin pisaran leviäminen<br />

paperilla kasvaa pintajännityksen vähenemisen takia. Pinta-aktiivisia aineita käytetään<br />

myös pigmenttiväriaineiden dispergointiin ja värien funktionaalisten ryhmien<br />

modifiointiin. Termistä mustesuihkutulostusta varten on patentoitu muste, jolla on alhainen<br />

pintajännitys, mutta vähäinen musteen leviämistaipumus. Tämän musteen pinta-aktiivisen<br />

aineen hydrofiilinen pää adsorboituu paperiin ja hydrofobinen häntä jää osoittamaan<br />

paperista ulospäin. Reaktion seurauksena musteen adsorptio helpottuu ja sivuttainen<br />

leviäminen vähenee, koska tulostetun musteen pintajännitys alenee. Jos pinta-aktiivinen<br />

aine ja tulostettava pinta ovat vastakkaisesti varattuja, adsorptio on erittäin voimakasta.<br />

Tämä on mahdollista myös silloin kun pinta-aktiivinen aine ja tulostettava pinta ovat<br />

samanmerkkisesti varattuja. Jälkimmäisessä tapauksessa adsorptio voi olla myös<br />

olematonta. /17, 22, 55/

21<br />

3 PAPERIN JA MUSTEEN VÄLISET<br />

VUOROVAIKUTUKSET<br />

Inkjet-tulostuksessa lopputulokseen vaikuttaa keskeisesti kolme tekijää − muste,<br />

tulostinpää ja tulostusalusta − sekä näiden tekijöiden väliset vuorovaikutukset. Erityisesti<br />

musteen ja paperin väliset vuorovaikutukset vaikuttavat kuvan laatuun ja kestoominaisuuksiin,<br />

värien laatuun, kuivumisaikaan, paperin käyristymiseen ja kupristumiseen<br />

sekä erityisesti väriaineen adsorptioasteeseen. Väriaineet, joilla ei ole luontaista<br />

yhdistymistaipumusta paperin selluloosamolekyylien kanssa, kuten pigmenttipartikkelit,<br />

kiinnittyvät sideaineen avulla paperin pintaan. /24/<br />

Inkjet-paperin ominaisuuksilla vaikutetaan musteen asettumiseen ja kuivumiseen. Paperin<br />

päällysteen tarkoituksena on sitoa väriaine paperin pinnalle valon- ja vedenkestävästi.<br />

Lisäksi päällysteen tai pohjapaperin pitää kyetä varastoimaan myös musteen liuotin<br />

rakenteeseensa tai komponentteihinsa. Inkjet-tulostukseen tarkoitetuissa erikoispapereissa<br />

päällyste on usein kerrosrakenteinen: pintakerros sitoo väriaineen ja alempi kerros absorboi<br />

veden.<br />

3.1 Kemialliset vuorovaikutukset<br />

Paperi ja väriaine voivat kiinnittyä toisiinsa monin eri tavoin /24/: kovalenttisidoksen,<br />

sähköstaattisen voiman, π-π –vuorovaikutuksen, vetysidoksen, hydrofobisen voiman tai<br />

van der Waals –voimien avulla. Näistä voimista kovalenttisidos /46/ on primäärisidos eli<br />

sidos, joka liittää atomit yhteen molekyyleissä. Loput ovat sekundäärisiä sidosvoimia eli<br />

molekyylien välisiä voimia.<br />

Kovalenttisidos /24/ on vuoro<strong>vaikutus</strong>tavoista voimakkain. Tämä sidostyyppi voi esiintyä<br />

esimerkiksi puuvillakuidun ja väriaineen välisessä kemiallisessa reaktiossa, mutta<br />

kuitenkin vain reaktiivisilla väriaineilla. Väriaineen elektrofiilinen ryhmä reagoi<br />

irreversiibelisti paperin nukleofiilisen ryhmän kanssa, jolloin syntyy erityisen kestävä<br />

sidos. Reaktion tapahtuminen vaatii yleensä lämpö- tai pH-käsittelyn.<br />

Sähköstaattinen vuoro<strong>vaikutus</strong> eli ionisidos syntyy, kun väriaineen anioniset ryhmät, kuten<br />

SO - 3 , COO - ja PO 2- 3 , yhtyvät paperin kationisten ryhmien kanssa, joita ovat muun muassa<br />

Ti 4+ , Al 3+ Ca 2+ ja NR 4+ . Näiden vastakkaisesti varautuneiden ionien välille muodostuu<br />

kaksoiskerros. Väriaine ja paperi toimivat sähkönvaraajina ja adheesio on<br />

kaksoiskerroksen yli vaikuttava puoleensavetävä voima. Syntyvä vuoro<strong>vaikutus</strong> on vahva<br />

ja samalla värimolekyylit eivät enää liiku vapaasti, jolloin saavutetaan hyvä kuvanlaatu.<br />

/23, 24/<br />

π-π –vuorovaikutuksia esiintyy kahden väriainemolekyylin välillä, jolloin voi tapahtua<br />

aggregoitumista tai kiteytymistä. Suhteellisen vahvoja π-π –vuorovaikutuksia syntyy, kun<br />

paperi sisältää aromaattisia ryhmiä, jotka pystyvät muodostamaan sidoksia väriaineiden<br />

kanssa. /23, 24/<br />