Grasso - GEA Refrigeration Technologies

Grasso - GEA Refrigeration Technologies

Grasso - GEA Refrigeration Technologies

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

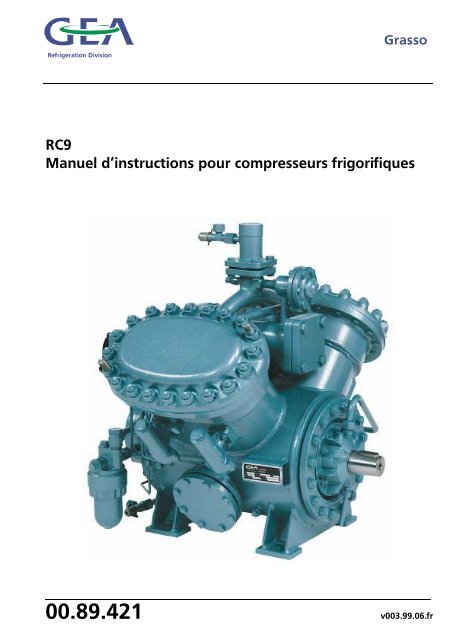

RC9<br />

Manuel d’instructions pour compresseurs frigorifiques<br />

00.89.421 v003.99.06.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

Tous droits réservés. Aucune partie de cette publication ne peut être copiée ou publiée par tout procédé<br />

d’impression, de photocopie, de micropublication ou par tout autre moyen sans l’autorisation écrite<br />

préalable de <strong>Grasso</strong>. Cette restriction s’applique aussi aux croquis et diagrammes correspondants.<br />

Pour obtenir de plus amples renseignements en ce qui concerne les réglages, l’entretien et les<br />

réparations, veuillez prendre contact avec le Service technique de votre fournisseur.<br />

Cette publication a été rédigée avec le plus grand soin. Cependant, <strong>Grasso</strong> ne saurait être tenu<br />

responsable ni d’éventuelles erreurs survenant dans cette publication, ni de leurs conséquences.<br />

Compresseur frigorifiques Série RC9<br />

v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

SOMMAIRE<br />

SUJET....................................................................................................................................................Voir page:<br />

1. INTRODUCTION .............................................................................................................................. 1.1<br />

2. LA FONCTION DU COMPRESSEUR DANS L’INSTALLATION FRIGORIFIQUE ............................. 2.1<br />

3. CARACTERISTIQUES TECHNIQUES<br />

3.1 Données techniques générales ................................................................................................ 3.1<br />

3.2 Connexions et espace libre requis............................................................................................ 3.2<br />

3.3 Donnéws de lubrification ......................................................................................................... 3.4<br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

4.1 Bâti de compresseur ................................................................................................................. 4.1<br />

4.2 Cylindres et pièces mobiles....................................................................................................... 4.1<br />

4.3 Joint d’arbre à baque d’étanchéité rotative ........................................................................... 4.1<br />

4.4 Soupapes d’aspiration et de refoulement............................................................................... 4.3<br />

4.5 Dispositif lève-soupapes............................................................................................................ 4.3<br />

4.6 Refroidissement des culasses.................................................................................................... 4.3<br />

4.7 Connexions principales et filtre d’aspiration de gaz............................................................... 4.4<br />

4.8 Conduite égalisatrice de pression et soupapes sécurité de trop plein .................................. 4.4<br />

4.9 Pompe à huile, filtres et système d’huile de commande ........................................................ 4.4<br />

4.10 Système d’huile de lubrification............................................................................................. 4.5<br />

5. DESCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

5.1 Manomètres.............................................................................................................................. 5.1<br />

5.2 Interrupteurs de sécurité de pression...................................................................................... 5.1<br />

5.3 Chauffage du carter.................................................................................................................. 5.2<br />

5.4 Sécurité de température de la culasse..................................................................................... 5.2<br />

5.5 Réglage de capacité<br />

5.5.1 Réglage de capacité à commande manuelle ................................................................. 5.3<br />

5.5.2 Réglage de capacité à commande électrique ................................................................ 5.5<br />

5.6 Refroidisseur intermédiaire à gaz par injection ...................................................................... 5.6<br />

6. FONCTIONNEMENT DU COMPRESSEUR<br />

6.1 Démarrage à vide ..................................................................................................................... 6.1<br />

6.2 Marche en charge du compresseur ......................................................................................... 6.1<br />

6.3 Coup de liquide......................................................................................................................... 6.1<br />

7. DEMARRAGE, ARRET ET AJUSTAGE DU COMPRESSEUR<br />

7.1 Démarrage du compresseur..................................................................................................... 7.1<br />

7.2 Arrêt du compresseur............................................................................................................... 7.1<br />

7.3 Ajustage du régulateur de pression d’huile de lubrification .................................................. 7.1<br />

7.4 Réglage des interrupteurs de sécurité de pression ................................................................. 7.3<br />

8. CONTROLES PERIODIQUES DU COMPRESSEUR EN MARCHE<br />

8.1 Résumé des contrôles périodiques........................................................................................... 8.1<br />

8.2 Explications relatives au résumé des contrôles périodiques................................................... 8.2<br />

9. ENTRETIEN DU COMPRESSEUR<br />

9.1 Schéma d’entretien................................................................................................................... 9.1<br />

9.2 Données de lubrification .......................................................................................................... 9.1<br />

9.3 Faire le plein d’huile dans un compresseur en marche........................................................... 9.1<br />

9.4 Evacuation du compresseur ..................................................................................................... 9.2<br />

9.5 Purge et renouvellement de l’huile.......................................................................................... 9.2<br />

9.6 Nettoyage des filtre d’huile...................................................................................................... 9.2<br />

9.7 Nettoyage du filtre d’aspiration de gaz.................................................................................. 9.3<br />

9.8 Dépose, contrôle et repose des clapets d’aspiration et de refoulement............................... 9.3<br />

9.9 Désaérage du compresseur ...................................................................................................... 9.5<br />

10 TABLEAU DE PANNES ................................................................................................................... 10.1<br />

Annexe: LISTE DE PIECES ILLUSTREE STANDARD ........................................................................... 1 - 23<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Pag. I

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

SOMMAIRE<br />

Pag. II Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

1. INTRODUCTION<br />

Ce manuel d’instructions servira de guide au<br />

personnel de conduite chargé de l’entretien<br />

préventif du compresseur. Le livre contient, en<br />

dehors de données concernant la construction et le<br />

fonctionnement de la machine, des instructions de<br />

commande, de contrôle et d’entretien nécessaires à<br />

maintenir le compresseur en bon état dans des<br />

conditions normales de service.<br />

Les conditions de service d’un compresseur<br />

dépendent cependant dans une très large mesure du<br />

type et de l’exécution de l’installation dont il fait<br />

partie. Ce manuel pourra dès lors être considéré<br />

seulement comme une directive; de plus, il est<br />

essentiel d’observer également les instructions<br />

données par l’installateur. Ce n’est qu’alors qu’on<br />

pourra être assuré d’un fonctionnement impeccable<br />

du compresseur durant de longues années.<br />

Les instructions d’entretien se rapportent seulement<br />

aux opérations que le personnel de conduite est<br />

capable d’exécuter et qui ne demandent guère de<br />

connaissances spécialistes. Les pièces à remplacer<br />

éventuellement peuvent être commandées sur la<br />

base de dessins accompagnés de listes de pièces.<br />

Pour des travaux de réparation et de révision plus<br />

spécialisés on devra s’adresser à l’installateur.<br />

Il importe de faire remédier aux perturbations et aux<br />

pannes du compresseur frigorifique par une<br />

personne qualifiée le plus tôt possible afin de réduire<br />

au minimum l’arrêt de service et d’éviter<br />

l’endommagement du compresseur. Le tableau de<br />

dépistage des pannes (chapitre 10) pourra servir de<br />

guide pour détecter rapidement les pannes et y<br />

remédier.<br />

Il convient de signaler que dans des cas individuels la<br />

version du compresseur pourra différer de sa<br />

construction normale, en conséquence de quoi ce<br />

manuel d’instructions pourrait ne plus être à jour sur<br />

certains points. Dans ces cas on devra se reporter au<br />

manuel d’installation ou s’adresser à l’installateur,<br />

chez qui l’on pourra se procurer également le<br />

manuel d’installation.<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 1.1

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

1. INTRODUCTION<br />

Page 1.2 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

2. LA FONCTION DU COMPRESSEUR DANS<br />

L’INSTALLATION FRIGORIFIQUES<br />

L’installation frigorifique est appliquée là où l’on<br />

désire porter ou maintenir un certain local ou<br />

certains produits à une température inférieure à la<br />

température ambiante. Cette basse température est<br />

réalisée par l’évaporateur du système frigorifique.<br />

Dans cet appareil s’évapore un fluide frigorigène<br />

liquide du fait que celui-ci est maintenu<br />

artificiellement à une basse pression; la chaleur<br />

requise pour l’évaporation est soustraite à l’air<br />

ambiant.<br />

La fonction du compresseur consiste à maintenir<br />

cette basse pression dans l’évaporateur en évacuant<br />

continuellement la vapeur ainsi formée. Aussi le nom<br />

“pompe aspirante” aurait donc été mieux placé pour<br />

cette machine. Elle emprunte son nom actuel au fait<br />

qu’ elle comprime la vapeur aspirée, qui, de ce fait,<br />

atteint une pression élevée et subit par là une forte<br />

montée de température. Cependant, cette pression<br />

élevée s’accompagne aussi d’une température plus<br />

élevée à laquelle la vapeur se change en liquide.<br />

Cette température est au-dessus de la température<br />

ambiante, ce qui permet à la vapeur ainsi formée de<br />

condenser sur une surface refroidie par air ou par<br />

eau. Ce processus se déroule dans le condenseur. Le<br />

liquide ainsi formé est ensuite amené depuis le<br />

condenseur à l’évaporateur où il s’évapore à<br />

nouveau. Dans la tuyauterie reliant les deux<br />

appareils est prévu un régulateur de liquide qui<br />

assure que la quantité correcte de fluide frigorigène<br />

entre dans l’évaporateur et que la diffèrence de<br />

pression entre le condenseur et l’évaporateur se<br />

maintient.<br />

Le fonctionnement correct du compresseur dépend<br />

largement du reste de l’installation. Si celle-ci<br />

contient par exemple trop d’impuretés, le<br />

compresseur risque de tomber en panne; de même,<br />

si l’installation a été mal dimensionnée, montée ou<br />

réglée, le fonctionnement incorrect ou<br />

l’endommagement du compresseur pourra en être la<br />

conséquence. En cas d’une panne survenue au<br />

compresseur il est donc le plus souvent nécessaire de<br />

rechercher les causes probables soit dans les autres<br />

parties de l’installation soit dans une quantité<br />

insuffisante ou excessive de fluide frigorigène. En<br />

règle générale, on devra donc disposer d’un manuel<br />

d’instructions pour l’installation. Ce n’est que dans ce<br />

cas qu’il sera possible de signaler à temps des<br />

conditions autres que celles qui s’avèrent normales<br />

pour l’installation et de prendre des mesures<br />

préventives avant que de graves pannes se<br />

produisent.<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 2.1

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

2. LA FONCTION DU COMPRESSEUR DANS<br />

L’INSTALLATION FRIGORIFIQUES<br />

Page 2.2 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

3. CARACTERISTIQUES TECHNIQUES<br />

La série de compresseurs frigorifiques RC9 comprend 3 compresseurs mono-étagés et 2 compresseurs<br />

compound. Tous les types sont conçus pour les fluides frigorigènes habituels.<br />

Les compresseurs mono-étagés sont également utilisables en tant que compresseurs booster.<br />

3.1 DONNEES TECHNIQUES GENERALES<br />

Compresseurs mono-étagés<br />

Compresseurs compound<br />

Type de compresseur RC29 RC49 RC69 RC219* RC429<br />

Nombre des cylindres<br />

BP 2 4 6<br />

2 4<br />

Charge en huile du carter** dm 3 3.5 4 8<br />

4 8<br />

HP – – –<br />

1 2<br />

Poids, volant et accessoires non<br />

compris<br />

kg 270 370 545<br />

370 545<br />

*En principe le même type que le RC49, sauf une chemise de cylindre, unité-soupape, piston et bielle.<br />

**Pour de plus amples instructions sur la lubrification, se reporter au chapitre 3 et 9 et à la liste de<br />

lubrification 3.1.<br />

Tous types<br />

Alésage des cylindres<br />

mm<br />

110<br />

Course<br />

mm<br />

85<br />

Vitesse<br />

Pression d’aspiration (au manomètre)<br />

min.<br />

max.<br />

min.<br />

max.<br />

tr/min<br />

tr/min<br />

bar(e)<br />

bar(e)<br />

600<br />

1450<br />

-0.7<br />

6.0<br />

Pression de refoulement (au manomètre)<br />

max.<br />

bar(e)<br />

21.0<br />

Différence admissible max. entre les pressions de refoulement<br />

et d’aspiration<br />

max.<br />

bar<br />

17.5<br />

Température de refoulement max.<br />

max.<br />

°C<br />

170<br />

Température d’huile max. (mesurée sur la conduite vers le<br />

filtre d’aspiration d’huile)<br />

max.<br />

°C<br />

70<br />

Sens de rotation<br />

REMARQUE: bar(e) = pression au manomètre<br />

normalement à gauche (vu<br />

contre le bout d’arbre)<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 3.1

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

3. CARACTERISTIQUES TECHNIQUES<br />

3.2 CONNEXIONS ET ESPACE LIBRE REQUIS<br />

toutes les dimensions<br />

en mm<br />

toutes les dimensions<br />

en mm<br />

toutes les dimensions<br />

en mm<br />

Page 3.2 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

3. CARACTERISTIQUES TECHNIQUES<br />

TYPE DE<br />

COMPRESSEUR<br />

CONNEXIONS PRINCIPALES AUTRES CONNEXIONS<br />

Diamètre du trou dans la bride (mm) pour tous types<br />

1 2 3 4 5 Pression d’aspiration<br />

MONO<br />

ETAGE<br />

RC29<br />

RC49<br />

RC69<br />

ø55 1 )<br />

ø55 2 )<br />

ø91<br />

ø43<br />

ø62<br />

ø77<br />

–<br />

–<br />

–<br />

–<br />

–<br />

–<br />

6 Pression de carter<br />

7 Raccord de pression de refoulement (monoétagé<br />

ou de pression intermédiaire (compound)<br />

8 Pression de refoulement (compound)<br />

accouplement de<br />

serrage pour tube<br />

de précision en acier<br />

ø6x1 mm<br />

COMPOUND<br />

RC219<br />

RC429<br />

ø55 1 )<br />

ø77<br />

ø43<br />

ø62<br />

ø43<br />

ø62<br />

ø43<br />

ø43<br />

1 ) Diamètre ext. du tuyau d’aspiration: ø62 mm<br />

2 ) Diamètre ext. du tuyau d’aspiration: ø77 mm<br />

9 Pression d’huile<br />

10 Retour du séparateur d’huile<br />

11 Température d’huile<br />

12 Robinet de remplisage et de purge d’huile<br />

13 Amenée d’eau de refroidissement<br />

14 Chauffage du carter<br />

15 Vidange d’huile de fuite<br />

1/2" Gaz femelle<br />

(désobturé)<br />

1/2" Gaz male<br />

1/2" Gaz male<br />

1/2" Gaz femelle<br />

avec tube de précision<br />

en acier<br />

ø12x1,5 mm<br />

toutes les dimensions<br />

en mm<br />

toutes les dimensions<br />

en mm<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 3.3

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

3. CARACTERISTIQUES TECHNIQUES<br />

3.3 DONNEES DE LUBRIFICATION<br />

que leur identité puisse être établie avec une<br />

certitude absolue.<br />

Tous les compresseurs sont dotés d’une pompe à<br />

L’utilisation d’autres huiles n’est autorisée qu’après<br />

huile. L niveau d’huile du carter doit atteindre<br />

obtention de l’accord par écrit de GRASSO.<br />

approx. le milieu du voyant. La quantité d’huile<br />

Le choix de la viscosité de l’huile de lubrification<br />

est indiquée au tableau 3.1. La pression d’huile de<br />

est fonction des conditions de fonctionnement du<br />

lubrification (c.à.d. la différence entre la pression<br />

compresseur. En règle générale, une viscosité de 4<br />

de l’huile mesurée à la fin du circuit de<br />

à 4,5 °E à 50 °C donnera des résultats satisfaisants.<br />

lubrification et la pression d’aspiration) lorsque<br />

Cependant, il y a lieu de choisier une huile ayant<br />

l’huile est en température de fonctionnement, est<br />

une viscosité supérieure quand il faut s’attendre à<br />

préréglée à une valeur de 1,5 bar. La température<br />

des températures d’huile élevées en raison de<br />

maxi admisseble de l’huile est de 70 °C; elle peut<br />

conditions de fonctionnement ardues, telles que:<br />

être facilement mesurée a la conduite d’aspiration<br />

vers le filtre à huile de refoulement, avec une<br />

thermomètre à contact.<br />

Le compresseur ne doit pas être mis en marche tant<br />

que la température d’huile est inférieure à 40 °C.<br />

Il existe différents types d’huile de plusieurs<br />

marques spécialement mis au point en vue de la<br />

lubrification de compresseurs frigorifiques. Le<br />

choix de l’huile à employer est déterminé non<br />

• une température ambiante élevé du compresseur<br />

(température élevée de la salle des machines);<br />

• une surchauffe plus que normale de la vapeur<br />

aspirée du fluide frigorigène;<br />

• un fonctionnement prolongé à charge partielle<br />

où un nombre important de cylindres est mis<br />

hors service.<br />

seulement par les bonnes qualités lubrifiantes<br />

Pour des conditions de fonctionnement moins<br />

(viscosité) et la stabilité chimique de l’huile dans<br />

ardues, il est permis d’employer une huile à<br />

les conditions de fonctionnement du compresseur,<br />

viscosité plus faible. Dans le cas de fortes<br />

mais aussi par le type d’installation frigorifique et<br />

variations des conditions de service (en été et en<br />

ses conditions de fonctionnement (points de<br />

hiver. par exemple), il est recommandé d’utiliser<br />

solidification et de floc, solvabilité). Pour ce qui est<br />

une huile ayant une viscosité de 4,5 °E.<br />

des qualités lubrifiantes, GRASSO à testé et<br />

approuvé pour les compresseurs RC9 les marques<br />

et types d’huile figurant dans le tableau à la page<br />

3.4. Quelquesuns des types d’huile en question<br />

sont parfois commercialisés sous d’autres marques<br />

et/ou désignations; ces huiles peuvent également<br />

Afin d’assurer la bonne lubrification des pièces en<br />

mouvement du compresseur, il faut que dans<br />

toutes conditions de service la vicosité réelle de<br />

l’huile ne soit jamais inférieure 10 à 15 cSt (= 1,85<br />

à 2,35 °E).Table<br />

être mises en oeuvre, à condition bien entendu<br />

Table 3.1 Sortes d’huile<br />

VISCOSITE<br />

MARQUE QUALITE<br />

à 40 o C<br />

cSt<br />

mPa.s<br />

à 50 o C<br />

o Engler<br />

BP<br />

Energol LPT-F46<br />

54<br />

29<br />

4.4<br />

* Energol LPT-F 68<br />

68<br />

36<br />

5.5<br />

ESSO<br />

* Zerice S 46<br />

* Zerice 46<br />

* Zerice 68<br />

48<br />

43<br />

63<br />

27<br />

25<br />

34<br />

4.1<br />

3.8<br />

5.0<br />

FINA Purfrigol MP 68 54 29 4.4<br />

KUWAIT Stravinsky C 55 29 4.4<br />

MOBILOIL 300 Gargoyle Arctic 55 30 4.6<br />

* Clavus Oil G 46<br />

46<br />

26<br />

3.9<br />

SHELL<br />

* Clavus Oil G 68<br />

* Clavus Oil 46<br />

68<br />

46<br />

35<br />

26<br />

5.4<br />

3.9<br />

* Clavus Oil 68<br />

68<br />

35<br />

5.4<br />

TEXACO<br />

Suniso 4 GS 1 )<br />

54<br />

29<br />

4.4<br />

SUN-OIL<br />

Suniso 5 GS<br />

95<br />

48<br />

7.1<br />

Capella WF 68 61 31 4.7<br />

Les d’huile marquées d’un astérisque (*) sont désignées par le degré de viscosité selon Standard ISO 3448.<br />

Page 3.4 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

3. CARACTERISTIQUES TECHNIQUES<br />

IMPORTANT<br />

Toutes les viscosités se rapportent uniquement à<br />

l’huile pure et il convient de noter que la viscosité<br />

réelle de l’huile du carter d’un compresseur en service,<br />

viscosité qui détermine la lubrification, est toujours<br />

plus faible par suite de la dilution de l’huile provoquée<br />

par le frigorigène qui s’y trouve dissous. Le degré de<br />

viscosité est déterminé non seulement par la sorte<br />

d’huile et le frigorigène, mais aussi et<br />

essentiellement par la pression et la température<br />

régnant dans le carter.<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 3.5

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

3. CARACTERISTIQUES TECHNIQUES<br />

Page 3.6 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

4.1 BATI DE COMPRESSEUR (voir fig. 4.1)<br />

Le bâti de compresseur est en acier soudé et<br />

comprend le carter et le(s) corps de cylindre. Dans<br />

la partie inférieure de chaque corps de cylindre se<br />

trouvent deux chemises de cylindre<br />

interchangeables enchâssées sous pression dans<br />

deux bagues de support soudées au corps.<br />

L’espace entre les chemises de cylindre et le corps<br />

de cylindre fait fonction de chambre d’aspiration.<br />

La chambre de refoulement est constituée par la<br />

partie supérieure du corps de cylindre, fermée par<br />

le couvercle de la culasse.<br />

Le vilebrequin repose dans des chapeaux de palier<br />

fermant les deux côtés du carter et sur lesquels<br />

sont montées la pompe à huile et la boîte du joint<br />

d’étanchéité d’arbre. L’huile requis pour la<br />

lubrification du compresseur se trouve dans la<br />

partie inférieur du carter. Ce dernier est pourvu<br />

d’un regard destiné à vérifier le niveau d’huile.<br />

Pour le chauffage éventuel de l’huile tous les<br />

1. Carter<br />

2. Chemise d’eau de refroidissement<br />

3. Collecteur d’aspiration<br />

4. Distribiteur de refoulement<br />

5. Chemise de cylindre avec dispositif<br />

lève-soupapes<br />

6. Couvercle de la culasse<br />

7. Chemise d’eau de refroidissement<br />

8. Chapeau de palier<br />

9. Pompe à huile<br />

10. Joint d’arbre rotatif<br />

11. Voyant<br />

12. Manchon de cahuffage du carter<br />

13. Clapet de retenue<br />

14. Ouverture de montage<br />

15. Piston<br />

16. Bielle<br />

17. Vilebrequin<br />

18. Palier de pression<br />

19. Contrepoid<br />

20. Connection aspiration<br />

21. Connection refoulement<br />

22. Filtre d’aspiration de gaz<br />

23. Filtre à huile de refoulement<br />

24. Filtre à huile d’aspiration<br />

25. Robinet de remplissage et de vidange<br />

d’huile<br />

26. Piston de commande dispositif<br />

lève-soupape<br />

27. Ensemble soupape de refoulement et<br />

d’aspiration<br />

28. Ressort à pression<br />

29. Conduite d’egalisation de pression du<br />

carter<br />

FIG. 4.1 CONSTRUCTION DU COMPRESSEUR<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 4.1

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

compresseurs possèdent, en bas contre le carter,<br />

une douille spéciale dans laquelle on peut<br />

introduire un élément de chauffage (livrable en<br />

tant qu’accessoire).<br />

L’huile séparée du fluide frigorigène gazeux dans<br />

la chambre d’aspiration, peut retourner dans le<br />

carter par un clapet de retenue. Ce dernier est<br />

monté entre la chambre d’aspiration et le carter<br />

dans l’anneau de support inférieur des chemises<br />

de cylindre (excepté pour les cylindres HP dans les<br />

compresseurs compound). Le clapet, qui est<br />

normalement à l’état ouvert, se ferme lorsque la<br />

pression dans le carter dépasse la pression<br />

d’aspiration.<br />

Selon le type de compresseur une ou deux<br />

ouverture(s) de montage fermée(s) par des<br />

couvercles et pratiquée(s) des deux côtés du carter<br />

donne(nt) accès à l’intérieur celui-ci.<br />

4.2 CYLINDRES ET PIECES MOBILES (voir fig. 4.1)<br />

Les cylindres sont constitués par des chemises de<br />

cylindre interchangeables enchâssées sous pression<br />

dans les anneaux de support prévus dans les corps<br />

de cylindre. Le collet du côté supérieur des<br />

chemises de cylindre est pourvu d’ouvertures et<br />

fait fonction de siège pour l’anneau de soupape<br />

d’aspiration. Les chemises de cylindre comportent<br />

des pistons en métal léger sur lesquels sont<br />

montés trois segments de compression et un<br />

segment racleur d’huile. La tête des bielles, divisée<br />

en deux parties, contient deux coussinets de<br />

précision en acier revêtus de métal antifriction.<br />

Une buselure en bronze ou, dans les cylindres HP<br />

en version compound, un palier à aiguillettes<br />

emmanché(e) à la presse dans la pied de bielle<br />

sert à l’appui de l’axe de piston. Le vilebrequin est<br />

porté par des paliers à glissement composés de<br />

douilles en acier interchangeables garni de métal<br />

antifriction emmanchées à la presse dans les<br />

chapeaux de palier.<br />

Le vilebrequin, pourvu de contrepoids y joints par<br />

la fonte a subi l’équilibrage dynamique. Le bout<br />

d’arbre conique avec clavette destiné à la fixation<br />

du volant ou de l’accouplement est conduit à<br />

étanche de gaz à travers le chapeau de palier (voir<br />

par. 4.3, joint d’arbre d’étanchéité rotative).<br />

4.3. JOINT D’ARBRE D’ETANCHEITE ROTATIF<br />

Pour que le vilebrequin (2) puisse passer à étanche<br />

de gaz vers l’extérieur, le compresseur est pourvu<br />

d’un joint d’arbre rotatif spécial, dont la<br />

construction est illustrée dans la fig. 4.2.<br />

L’étanchéité entre les pièces rotatives et<br />

stationnaires est réalisée sur la surface de<br />

glissement située entre une bague d’étanchéité en<br />

carbone (7.1) faisant rotation avec le vilebrequin<br />

et une bague d’étanchéité stationnaire (6) en<br />

fonte spéciale montée dans le logement (4). A<br />

cette fin, la surface de glissement de ces deux<br />

bagues a été rectifiée à la meule et rodée.<br />

La bague rotative en carbone est retenue par le<br />

support de bague et fait partie intégrante du joint<br />

d’arbre complet (7). Cet ensemble se compose du<br />

1. Couvercle de palier<br />

2. Cheville d’arrêt<br />

3. Ensemble de joint d’arbre rotatif:<br />

3a. Support de bague<br />

3b. Soufflet en métal<br />

3c. Bague rotatif en carbone<br />

4. Joint torique<br />

5. Vis d’arrêt<br />

6. Logement d’étanchéité d’arbre<br />

7. Bague d’étanchéité stationnaire<br />

8. Vilebrequin<br />

A Ammenée d’huile depuis circuit<br />

intérieur<br />

B Retour d’huile vers le carter par<br />

le regulateur de pression d’huile<br />

C Vidange d’huile de fuite du joint<br />

d’étanchéité d’arbre<br />

FIG. 4.2 JOINT D’ARBRE D’ETANCHEITE ROTATIF<br />

Page 4.2 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

support de bague mentionné si d’essus avec pièce<br />

rapportée en carbone, du soufflet en metal (7.2)<br />

et du collet d’entraînement (7.3). Ce dernier est<br />

arrêté sur le vilebrequin à l’aide de trois vis d’arrêt<br />

(7.4) et du têon d’entraînement (3). Le support de<br />

bague avec pièce rapportée en carbone peut se<br />

déplacer axialement sur le vilebrequin et est<br />

pressé sur la bague stationnaire à l’aide du<br />

soufflet en métal. On a prévu des joints toriques<br />

(5 et 7.5) pour assurer l’étanchéité entre le joint<br />

d’arbre rotatif complet et le vilebrequin et entre la<br />

bague stationnaire et le logement du joint d’arbre.<br />

Afin d’assurer suffisamment l’évacuation de la<br />

chaleur de friction des bagues d’étanchéité, le<br />

joint d’arbre est incorporé dans le circuit d’huile<br />

de lubrification (voir ensuite paragraphe 4.10,<br />

“Système de lubrification”).<br />

4.4 SOUPAPES D’ASPIRATION ET DE<br />

REFOULEMENT (voir fig. 4.3)<br />

Les soupapes d’aspiration et de refoulement du<br />

compresseur sont du type annulaire. Elles<br />

contiennent des anneaux en acier maintenus sur le<br />

siège par la pression des ressorts et bouchant ainsi<br />

les ouvertures y prévues. La hauteur de levée des<br />

anneuax de soupape est limitée par un limiteur de<br />

course. La soupape d’aspiration ne posséde qu’un<br />

seul anneau qui est retenu, avec un ressort<br />

sinusoïdal, entre le collet de la chemise de cylindre<br />

formant siège de soupape et un limiteur de course.<br />

Le limiteur de course de la soupape d’aspiration<br />

est centré par le collet de la chemise de cylindre.<br />

La soupape de refoulement est composée d’un<br />

siège de soupape et d’un limiteur de course reliés<br />

entre eux à l’aide de boulons et entre lesquels l’un<br />

des anneaux de soupape ayant quatre ressorts<br />

sinusoïdaux est placé concentriquement. Le siège<br />

de soupape de refoulement et le limiteur de<br />

course de la soupape d’aspiration forment un<br />

ensemble. Cet ensemble est pressé sur le collet de<br />

la chemise de cylindre par un puissant<br />

ressorttampon. Pour la fonction de ce ressort, voir<br />

chapitre 6, par. 6.3 coup de liquide.<br />

La fig. 4.3 ne montre qu’un diagramme<br />

schématique de la construction et du<br />

fonctionnement des soupapes d’aspiration et de<br />

refoulement. Pour la construction réelle des<br />

soupapes proprement dites, se reporter au<br />

Chapitre 9, Entretien du compresseur.<br />

4.5 DISPOSITIF LEVE-SOUPAPES (voir fig. 4.4)<br />

Afin de permettre le démarrage à vide du<br />

compresseur, tous les cylindres ont été déclenchés<br />

mécaniquement - pendant l’arrêt du compresseur -<br />

du fait de la levée de l’anneau de soupape<br />

d’aspiration. A cet effet, chaque cylindre contient<br />

une boîte de levage capable de faire un<br />

mouvement de haut en bas autour de la chemise<br />

de cylindre. La partie supérieure de cette boîte est<br />

1. Ressort tampon<br />

2. Arrêt de ressort, aussi limiteur de<br />

course de la soupape de refoulement<br />

3. Anneau de la soupape de refoulement<br />

avec ressorts sinusoïdaux<br />

4. Anneau de la soupape d’aspiration,<br />

aussi siège de soupape de refoulement<br />

5. Anneau de la soupape d’aspiration avec<br />

ressort sinusoïdal<br />

6. Chemise de cylindre, aussi<br />

siège de la soupape d’aspiration<br />

A Refoulement<br />

B Aspiration<br />

FIG. 4.3 DIAGRAMME SCHEMATIQUE DE LA CONSTRUCTION ET DU FONCTIONNEMENT<br />

DES SOUPAPES D’ASPIRATION ET DE REFOULEMENT<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 4.3

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

1. Levier<br />

2. Boîtier de piston<br />

3. Ressort<br />

4. Piston de commande<br />

5. Anneau de soupape<br />

d’aspiration<br />

6. Poussoir<br />

7. Boîte de levage<br />

A Pression de commande<br />

pourvue de poussoirs capables de soulever<br />

l’anneau de soupape d’aspiration de son siège par<br />

l’intermédiaire des ouvertures pratiquées dans le<br />

collet de la chemise de cylindre. La boîte de levage<br />

est reliée, au moyen d’un levier, avec un piston à<br />

ressort commandé par la pression d’huile. Ce<br />

piston est logé dans un boîtier situé à l’extérieur<br />

du corps de cylindre. Il peut être mû vers le haut<br />

sous l’effet de la pression d’huile de commande<br />

délivrée par la pompe à huile. Lorsque le<br />

compresseur est au repos, il n’y a pas de pression<br />

d’huile. Le ressort pousse le piston vers le bas, ce<br />

qui fait que la boîte de levage avec poussoirs se<br />

déplacent vers le haut, soulevant ainsi l’anneau de<br />

soupape d’aspiration. Peu après le démarrage du<br />

compresseur, la pression d’huile de commande<br />

sera admise au piston. Celui-ci fait un mouvement<br />

ascendant, en conséquence de quoi le levier est<br />

basculé et la boîte de levage avec poussoirs est<br />

tirée vers le bas, tandis que l’anneau de soupape<br />

d’aspiration vient se poser sur son siège. Ensuite le<br />

cylindre se met à fonctionner.<br />

4.6 REFROIDISSEMENT DES CULASSES<br />

Toutes les culasses des cylindres du compresseur<br />

sont équipées d’une chemise d’eau de<br />

refroidissement et de raccords étanches d’entrée<br />

et de sortie d’eau. Ce n’est que dans le cas où les<br />

températures régnant dans la culasse sont<br />

extrêmement élevées que l’installateur aura<br />

FIG. 4.4 DISPOSITIF LEVE-SOUPAPE<br />

recours à cette possibilité de refroidissement. Dans<br />

ces cas, se reporter - pour plus de détails - au<br />

manuel d’installation.<br />

4.7 CONNEXIONS PRINCIPALES ET FILTRE<br />

D’ASPIRATION DE GAZ<br />

Les chambres d’aspiration et de refoulement des<br />

cylindres débouchent par une ou plusieurs<br />

conduites, dans un seul raccord d’aspiration et de<br />

refoulement avec bride, reliant le compresseur<br />

avec l’installation frigorifique par l’intermédiaire<br />

de vannes d’arrêt. Le raccord d’aspiration BP se<br />

trouve sur le corps de filtre d’aspiration, dans<br />

lequel on a prévu un filtre métallique amovible<br />

destiné à la purification du fluide frigorigène<br />

gazeux aspiré (le type RC69 contient deux de ces<br />

filtres). Dans les compresseurs compound le<br />

raccord de refoulement BP est relié, par un<br />

refroidisseur intermédiaire, au raccord d’aspiration<br />

HP (voir aussi chapitre 5, par. 5.6, Refroidisseur<br />

intermédiaire de gaz par injeccion).<br />

Toutes les connexions principales sont dotées de<br />

raccords à vis servant au raccordement de<br />

manomètres ou de pressostats de sécurité.<br />

4.8 CONDUITE EGALISATRICE DE PRESSION ET<br />

SOUPAPES DE SECURITE DE TROP-PLEIN<br />

Entre le corps de filtre d’aspiration et le carter on<br />

a prévu une conduite égalisatrice servant à<br />

empêcher l’augmentation de la pression dans le<br />

Page 4.4 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

carter* provoquée par des fuites de piston. De<br />

plus, cette conduite permet de faire le vide du<br />

carter en vue, par exemple, du remplissage d’huile<br />

de lubrification ou du désaérage du compresseur.<br />

*Pression d’aspiration = pression du carter de<br />

compresseurs mono-étagés et compound.<br />

Pour que le compresseur soit protégé contre des<br />

pressions de refoulement trop élevées, on a prévu<br />

(selon le type de compresseur) une ou plusieurs<br />

soupapes de sécurité de tropplein; celles-ci<br />

agissent sur la différence entre la pression<br />

d’aspiration et la pression de refoulement et, en<br />

cas de compresseur compound, sur celle entre<br />

pression d’aspiration et la pression intermédiaire.<br />

Ces soupapes sont positionnées à l’extérieur, entre<br />

le conduit collecteur d’aspiration et le conduit<br />

collecteur de refoulement HP et/ou BP.<br />

La soupape de sécurité est une soupape à ressort,<br />

réglée en usine, qui, en cas d’une différence de<br />

pression trop élevée, fait disparaître le gaz en le<br />

soufflant vers la partie aspiration.<br />

4.9 POMPE A HUILE, FILTRES ET SYSTEME<br />

D’HUILE DE COMMANDE (voir fig. 4.5)<br />

La pompe à huile est montée sur le chapeau de<br />

palier, en face du côté d’entraînement du<br />

compresseur et est actionnée directement par le<br />

vilebrequin. Dans le corps de la pompe se trouve<br />

une pompe à double engrenage composée de<br />

trois roues dentées dont la roue centrale est<br />

entraînée par le vilebrequin.<br />

Les filtres d’aspiration et de refoulement d’huile<br />

sont montés sur la pompe. Le filtre d’aspiration<br />

d’huile contient un élément filtrant de gaze<br />

métallique; le filtre de refoulement d’huile est<br />

pourvu d’un élément filtrant en papier qui retient<br />

les fines particules (métalliques) en suspension<br />

dans l’huile.<br />

L’huile contenue dans le carter est aspirée par le<br />

filtre d’aspiration d’huile. Les pressions que fournit<br />

la pompe à engrenages sont la pression d’huile de<br />

lubrification et celle d’huile de commande, qui a<br />

pour tâche de régler les dispositifs lève-soupapes<br />

(réglage de capacité). L’huile de lubrification sous<br />

pression est ramenée, après avoir été admise au<br />

filtre de refoulement , par le vilebrequin au corps<br />

de pompe d’où elle entre dans le système d’huile<br />

1. Filtre d’aspiration<br />

d’huile<br />

2. Filtre de refoulement<br />

d’huile<br />

3. Soupape de trop-pleine<br />

4. Pompe à engrenages<br />

5. Retardateur hydraulique<br />

A Vers le système de lubrification par vilebrequin<br />

B Vers dispositif lève-soupapes ou réglage de<br />

capacité<br />

C Aspiration depuis carter<br />

FIG. 4.5 POMPE A HUILE, FILTRES ET SYSTEME D’HUILE DE COMMANDE<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 4.5

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

de lubrification. La pression d’huile de lubrification<br />

dépend du réglage du régulateur incorporé dans<br />

le système d’huile de lubrification du compresseur<br />

(voir aussi le paragraphe 4.10, Système d’huile de<br />

lubrification). La pression d’huile de commande<br />

fournie par la pompe est réglée par une soupape<br />

de décharge incorporée, reliée au système d’huile<br />

de lubrification. L’excédent d’huile de commande<br />

est utilisée pour la lubrification. La pression d’huile<br />

de commande a été réglée à 13 - 15 bar au-dessus<br />

de la pression d’aspiration.<br />

Après le démarrage du compresseur, une soupape<br />

de retardement à action hydraulique prévue dans<br />

la pompe empêchera pendant 30 à 60 secondes<br />

que la pression d’huile de commande ne soit<br />

transmise aux dispositifs lève-soupapes.<br />

Le mécanisme de la soupape précédemment<br />

nommée est constitué par un plongeur et un<br />

piston commandé par ressort. Pendant l’arrêt du<br />

compresseur le piston, sous l’effet de la tension du<br />

ressort, occupe la position extrême; de ce fait, le<br />

plongeur coupe le passage de l’huile. L’espace<br />

derrière le piston est rempli d’huile. Au moment<br />

où le compresseur se met en marche, la pression<br />

engendrée par la pompe repoussera le plongeur<br />

et le piston qui subissent alors la résistance de<br />

l’huile derrière le piston. Cette huile devra d’abord<br />

s’écouler le long du piston avant que le plongeur<br />

puisse libérer le passage d’huile. Le temps de<br />

retard dépend de la vicosité et, par conséquent,<br />

de la température de l’huile. Dès qu’on le<br />

compresseur s’est arrété, on ne pourra le<br />

redémarrer qu’au bout de 3 minutes afin<br />

d’empêcher qu’il ne soit démarré en charge.<br />

Pendant ce temps, le retardateur est ramené à sa<br />

position initiale par l’action du ressort. Un petit<br />

clapet de retenue monté dans le piston assure que<br />

l’espace derrière le piston se remplit à nouveau<br />

d’huile.<br />

4.10 SYSTEME D’HUILE DE LUBRIFICATION<br />

La lubrification du compresseur s’effectue sous<br />

pression; l’huile de lubrification parcourt un circuit<br />

comme le montre la figure 4.6.<br />

L’huile, aspirée depuis le carter, par l’intermédiaire<br />

d’un filtre d’aspiration, retourne sous pression par<br />

le corps de pompe d’huile après avoir passé par un<br />

filtre de refoulement. Ensuite, l’huile, venant du<br />

A Conduite de retour d’huile externe<br />

B Boîtier du joint d’étanchéité d’arbre<br />

C Canalisation d’huile du vilebrequin<br />

D Régulateur de pression d’huile de<br />

lubrification<br />

E Pompe à huile<br />

F Voyant<br />

G Filtre d’aspiration d’huile<br />

H Filtre de refoulement d’huile<br />

FIG. 4.6 SYSTEME DE LUBRIFICATION<br />

Page 4.6 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

corps de pompe, entre dans le vilebrequin dont<br />

l’intérieur est percée d’une canalisation d’huile sur<br />

toute sa longueur, d’où sortent des canaux percés<br />

radialement près des coussinets. Les bielles sont<br />

également perforées d’un canal par où l’huile est<br />

amenée vers les coussinets de pied de bielle. Le<br />

graissage abondant des parois de cylindre est<br />

assuré par l’huile venant des coussinets et lancée<br />

circulairement contre elles. La canalisation d’huile<br />

du vilebrequin se termin dans le logement du joint<br />

d’étanchéité d’arbre.<br />

L’huile sert non seulement à la lubrification, mais<br />

encore au refroidissement, notamment de la<br />

bague rotative d’étanchéité d’arbre, de sorte qu’il<br />

circule beaucoup plus d’huile qu’il n’en faut pour<br />

la lubrification. Cette huile abondante est<br />

ramenée, à travers un conduit extérieur, au côté<br />

pompe du carter, d’où elle retourne, par un<br />

conduit intérieur, dans la partie inférieure du<br />

carter; ce flux d’huile est visible derrière le regard.<br />

Dans la conduite de retour d’huile se trouve un<br />

régulateur réglable de pression d’huile de<br />

lubrification. Ce régulateur est une soupape à bille<br />

commandée par ressort qui ne laisse passer l’huile<br />

de retour qu’à une certaine pression, déterminant<br />

ainsi la pression du système d’huile de<br />

lubrification. Le raccord pour le manomètre de<br />

pression d’huile et pour l’interrupteur de sécurité<br />

de pression d’huile de lubrification est prévu à<br />

l’avant du régulateur de pression, sur la boîte<br />

d’étanchéité d’arbre.<br />

La pompe à huile fournit, outre la pression d’huile<br />

de lubrification, la pression d’huile de commande<br />

destinée au dispositif lève-soupapes. Pour de plus<br />

amples détails, se reporter au paragraphe 4.9,<br />

Pompe à huile, filtre et système d’huile de<br />

commande.<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 4.7

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

4. DESCRIPTION GENERALE DU COMPRESSEUR<br />

Page 4.8 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

5. DISCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

Les accessoires du compresseur comportent les<br />

appareils et systèmes qui permettent de favoriser et<br />

de vérifier le fonctionnement efficace du compresseur<br />

dans l’installation et ceux qui empêchent<br />

l’endommagement du compresseur en cas de pannes.<br />

Il y a lieu de distinguer:<br />

A) Accessoires dont l’application est prescrite par<br />

le constructeur du compresseur, tels que:<br />

• Manomètres pour les pressions d’aspiration, de<br />

refoulement et d’huile et, en cas de compresseurs<br />

compound, pour la pression intermédiaire;<br />

• Interrupteurs de sécurité pour les pressions de<br />

refoulement et d’huile de lubrification.<br />

• Pour les compresseurs compound: Réglage de<br />

capacité à commande électrique à utiliser en<br />

même temps en tant que réglage de rodage<br />

permettant au compresseur de passer, aussi<br />

favorablement que possible, au régime bi-étagé<br />

pendant le temps que l’installation atteint ses<br />

conditions de régime).<br />

B) Accessoires dont l’application est estimée<br />

nécessaire par l’installateur, tels que:<br />

• Interrupteur de sécurité de pression d’aspiration;<br />

• Sécurité de température de la culasse;<br />

• Chauffage du carter;<br />

• Pour les compresseurs mono-étagés: Réglage de<br />

capacité;<br />

Le choix des accessoires dépend du type<br />

d’installation, du fluide frigorigène utilisé et des<br />

conditions de régime; c’est pourquoi ce choix sera<br />

déterminé par l’installateur.<br />

Ce chapitre décrit seulement les accessoires qui<br />

peuvent être livrés par le constructeur du<br />

compresseur. Pour la description d’autres<br />

accessoires montés par l’installateur, se reporter<br />

au manuel d’installation.<br />

5.1 MANOMETRES<br />

Les manomètres nécessaires pour la vérification du<br />

bon fonctionnement du compresseur et de<br />

l’installation sont montés dans un panneau et<br />

chacun d’eux est relié au compresseur par une<br />

vanne d’arrêt.<br />

Pour les compresseurs mono-étagés 3 manomètres<br />

sont prévus: un manomètre d’aspiration, un<br />

manomètre de refoulement et un manomètre de<br />

pression d’huile; pour les compresseurs compound il<br />

y a, en outre un manomètre de pression<br />

intermédiaire. Chaque manomètre indique la<br />

surpression exprimée en bars; il indique une valeur<br />

négative lorsque la pression est inférieure à celle<br />

de l’air extérieur. Le cadran du manomètre<br />

d’aspiration, de refoulement et de pression<br />

intermédiaire est adapté au fluide frigorigène de<br />

l’installation, parce que les valeurs indiquées<br />

portent non seulement sur la gamme des<br />

pressions, mais aussi sur les températures de<br />

saturation correspondant aux surpressions.<br />

5.2 INTERRUPTEURS DE SECURITE DE PRESSION<br />

Afin de protéger le compresseur et l’installation, des<br />

interrupteurs de sécurité sont prévus pour les<br />

pressions de refoulement, d’aspiration et pour la<br />

pression d’huile de lubrification. Ils sont groupés sur<br />

un tableau et reliés aux raccords de pression du<br />

compresseur par l’intermédiaire des robinets d’arrêt<br />

des manomètres. Les contacts de commutation sont<br />

incorporés dans le circuit de courant de commande<br />

du moteur d’entraînement du compresseur.<br />

L’ interrupteur de sécurité de pression de<br />

refoulement (pressostat Danfoss, type RT 5 (R12,<br />

R22, etc)., type RT 5A (NH 3 ) protège le<br />

compresseur contre une pression de refoulement<br />

trop haut. Lorsque la pression monte au-dessus de<br />

la valeur préréglée le circuit de courant de commande<br />

est interrompu et le compresseur s’arrête.<br />

L’interrupteur de sécurité de pression<br />

d’aspiration (pressostat Danfoss, type RT 1 pour<br />

R12, R22, etc., type RT 1A pour NH 3 ) protège le<br />

compresseur et l’installation contre une pression<br />

d’aspiration trop basse. Lorsque la pression<br />

descend au-dessous de la valeur préréglée, le<br />

compresseur sera mis hors circuit.<br />

La pression de commutation de ces deux<br />

interrupteurs peut être réglée en tournant le pivot<br />

principal après avoir ôté le petit capot, du côté<br />

supérieur du boîtier. La lecture du réglage peut être<br />

fait sur le cadran disposé derrière la fenêtre du<br />

couvercle avant. Entre la pression de déclenchement<br />

et celle à laquelle l’interrupteur peut se réenclencher<br />

existe un différentiel à réglage fixe d’environ 0,4 bar<br />

pour l’interrupteur de sécurité de pression<br />

d’aspiration et d’environ 1 bar pour l’interrupteur de<br />

sécurité de pression de refoulement.<br />

Les deux interrupteurs de sécurité sont également<br />

pourvus d’un dispositif de verrouillage à l’état<br />

déclenché, de sorte qu’au retour de la pression<br />

originale le compresseur ne se remettra pas<br />

automatiquement en marche. Le déverrouillage<br />

peut s’effectuer en appuyant sur un petit bouton<br />

vert situé du côté latéral, mais seulement après<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 5.1

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

5. DISCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

avoir examiné la cause de l’arrêt du compresseur<br />

et remédié à la panne. L’un et l’autre interrupteur<br />

possédent un contact auxiliaire destiné à<br />

connecter une lampe-témoin ou un klaxon.<br />

L’ interrupteur de sécurité de pression d’ huile de<br />

lubrification protège le compresseur contre une<br />

trop basse pression d’huile de lubrification. Cette<br />

pression est la différence entre la pression d’huile et<br />

la pression du carter (=pression d’aspiration),<br />

lesquelles sont indiquées par les manomètres. C’est<br />

cette différence qui provoque l’actionnement de<br />

l’interrupteur de sécurité de pression d’huile de<br />

lubrification; elle doit être d’au moins 1 bar pour<br />

qu’une bonne lubrification soit assurée. Deux types<br />

d’interrupteurs de sécurité de pression d’huile de<br />

lubrification peuvent être prévus:<br />

a) avec dispositif de verrouillage et relais temporisé<br />

thermique incorporé (pressostat de pression<br />

différentielle Danfoss, type MP 55 pour R12, R22,<br />

etc., type MP 55A pour NH3). Avec cet interrupteur<br />

on peut régler une pression différentielle<br />

comprise entre 0,3 et 4,5 bar à l’aide d’un disque<br />

de réglage (bloqué), placé au-dessous du soufflet<br />

de pression supérieur. La valeur minimale de réglage<br />

doit être de 1 bar. Si la pression différentielle<br />

devient plus basse, le circuit de courant de commande<br />

du moteur sera interrompu avec un retard<br />

de 60 sec. On peut connecter une lampetémoin<br />

ou un klaxon par l’intermédiaire d’un contact<br />

auxiliaire. A l’état déclenché l’interrupteur est<br />

bloqué. Ne supprimer ce blocage qu’au bout de 3<br />

minutes en enfonçant le bouton de rappel de l’interrupteur.<br />

La différence de commutation à réglage<br />

fixe est de 0,2 bar, si bien que la pression<br />

d’huile de lubrification doit être de 1,2 bar d’au<br />

moins pour provoquer le réenclenchement de l’interrupteur.<br />

Pour que le compresseur puisse cependant<br />

être remis en marche et puisse engendrer<br />

une pression d’huile de lubrification suffisante, on<br />

a incorporé un relais temporisé thermique; celui-ci<br />

laisse les contacts fermés pendant 60 secondes.<br />

On peut vérifier le bon fonctionnement de l’interrupteur<br />

de sécurité à l’aide du tenon d’essai,<br />

prévu à l’intérieur à gauche. Si l’on pousse ce tenon<br />

vers le bas et le maintient à cet état, le compresseur<br />

doit s’arrêter au bout de 60 secondes.<br />

b) sans dispositif de verrouillage et sans relais<br />

temporisé thermique (pressostat de pression<br />

différentielle Danfoss, type RT 260 A)<br />

Dans cet interrupteur de sécurité on peut régler<br />

la pression d’huile de lubrification entre 0,5 et 4<br />

bar au moyen d’un disque de réglage accessible<br />

après avoir déposé le couvercle avant. La valeur<br />

de réglage doit être, ici aussi, de 1 bar au minimum.<br />

Un contact auxiliaire est prévu pour connecter<br />

une lampe-témoin ou un klaxon. La<br />

différence de commutation à réglage fixe est<br />

de 0,3 bar, de sorte que la pression d’huile de lubrification<br />

doit être d’au moins 1,3 bar pour<br />

provoquer le réenclenchement de l’interrupteur.<br />

Pour que le compresseur puisse être<br />

démarré et puisse engendrer une pression d’huile<br />

de lubrification suffisante, les contacts de l’interrupteur<br />

de sécurité doivent avoir été pontés<br />

au moyen d’un relais temporisé indépendant<br />

avec verrouillage ou par un interrupteur à bouton-poussoir<br />

incorporé dans le<br />

circuit de courant de commande du moteur<br />

d’entraînement.<br />

5.3 CHAUFFAGE DU CARTER<br />

En cas d’arrêt du compresseur dans une ambiance<br />

froide, il est possible<br />

• que le fluide frigorigène soit condensé dans le<br />

carter;<br />

• que le fluide frigorigène se dissolve dans l’huile<br />

dans une mesure plus élevée;<br />

• que la viscosité de l’huile augmente tellement<br />

qu’il se produise un trop grand retardement lors<br />

du démarrage du compresseur.<br />

On peut obvier à ces phénomènes en maintenant<br />

la température du carter à une certaine valeur.<br />

Cela s’effectue à l’aide d’un élément de chauffage<br />

qu’on doit visser dans une douille située<br />

au-dessous du carter. La connexion électrique doit<br />

être telle que l’élément ne s’enclenche que<br />

pendant l’arrêt du compresseur.<br />

5.4 SECURITE DE TEMPERATURE DE LA CULASSE<br />

(voir fig. 5.1)<br />

La température de refoulement du compresseur,<br />

mesurée à l’extérieur de la conduite de<br />

refoulement en amont de la vanne d’arrêt de<br />

refoulement, ne doit pas être supérieur à 140 °C.<br />

Il est cependant possible que, par suite d’une<br />

panne, la température monte soudainement à<br />

l’endroit d’une ou plusieurs culasses, ce qui peut<br />

endommager le compresseur. Afin de le protéger<br />

contre ce danger, on peut l’équiper d’une sécurité<br />

électronique de température avec palpeurs<br />

montés sur tous ou sur un certain nombre de<br />

cylindres. Cette sécurité interrompt le circuit de<br />

courant de commande à une température locale<br />

Page 5.2 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

5. DISCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

d’environ 170 °C après quoi le compresseur<br />

s’arrêtera. Le relais auquel sont connectés les<br />

palpeurs est verrouillé à l’état déclenché. Une<br />

lampe-témoin ou un klaxon peut être prévu(e) par<br />

l’intermediaire de contacts auxiliaires (voir le<br />

manuel d’installation).<br />

<br />

<br />

1. Palpeur de température dans la culasse<br />

2. Ensemble relais<br />

3. Interrupteur de sécurité du moteur<br />

4. Circuit de courant de commande du moteur d’entraînement<br />

5. Bouton "Reset"<br />

FIG. 5.1 SECURITE DE LA TEMPERATURE<br />

DE LA CULASSE<br />

5.5 REGLAGE DE CAPACITE<br />

Afin d’adapter la capacité du compresseur au<br />

besoin du froid du moment, un certain nombre de<br />

cylindres peut être enclenché ou déclenché soit<br />

séparément soit en groupe. A cette fin, on fait<br />

usage du dispositif lève-soupapes monté sur<br />

chacun des cylindres (voir chapitre 4). Ce dispositif<br />

est commandé par la pression d’huile de<br />

commande de la pompe. La réglage de capacité<br />

peut se présenter de deux façons:<br />

a) à l’aide d’un distribiteur d’huile à commande<br />

manuelle (seulement compresseurs mono-étagé;<br />

b) à l’aide d’une à quatre vannes solénoïde au<br />

maximum commandées électriquement et permettant<br />

ainsi le réglage automatique.<br />

Indépendament du type de réglage appliqué, un<br />

ou plusieurs cylindres sont connectés directement<br />

à la pression d’huile de commande; ces cylindres<br />

s’enclenchent automatiquement après le<br />

démarrage à vide du compresseur. Les autres<br />

cylindres peuvent être enclenchés ou déclenchés<br />

en un ou plusieurs gradins. Surtout pour les<br />

compresseurs compound, l’application de ces<br />

possibilités d’enclenchement et de déclenchement<br />

peut être limitée par les conditions de service de<br />

l’installation (se reporter au manuel d’installation).<br />

En outre, la fréquence d’enclenchement et de<br />

déclenchement par unité de temps d’un cylindre<br />

<br />

<br />

<br />

M<br />

<br />

individuel, ainsi que du compresseur entier est liée<br />

à un maximum (se reporter au chapitre 8,<br />

Surveillance pendant la marche du compresseur).<br />

5.5.1 Réglage de capacité à commande manuelle<br />

(seulement compresseurs mono-étagés)<br />

(voir fig. 5.2)<br />

Pour ce réglage, le compresseur est pourvu d’un<br />

distributeur d’huile que l’on peut mettre, à la<br />

main, dans différentes positions. Ce distributeur<br />

comporte six ouvertures: une pour la connexion<br />

de la pression d’huile de commande, une pour le<br />

raccord de retour d’huile et quatre pour raccorder<br />

les dispositifs lève-soupapes des cylindres ou des<br />

groupes de cylindres.<br />

Selon des dimensions du compresseur, une ou<br />

plusieurs de ces ouvertures peuvent ne pas être en<br />

service.<br />

Le distributeur d’huile posséde cinq positions.<br />

Lorsqu’il occupe la position 1, la pression d’huile<br />

de commande est blocquée, et les dispositifs<br />

lève-soupapes sont reliés à la conduite de retour<br />

d’huile. Dans ce cas, seuls les cylindres connectés<br />

directement à la pression d’huile de commande<br />

sont en fonctionnement. Dans les positions 2, 3, 4<br />

et 5 la pression de commande est admise par<br />

gradins aux dispositifs lève-soupapes des cylindres<br />

ou groupes de cylindres connectés, par quoi<br />

ceux-ci s’enclenchent. Ce système permet le<br />

réglage de la capacité du compresseur de la valeur<br />

minimale à la valeur maximale en quatre gradins<br />

au maximum. Après l’arrêt du compresseur, il est<br />

souhaitable de ramener le distribiteur d’huile à la<br />

position 1 (voir aussi chapitre 7).<br />

Le tableau synoptique 5.1 montre les cylindres en<br />

fonctionnement dans les differentes positions du<br />

distributeur d’huile.<br />

FIG. 5.2 DIAGRAMME SCHEMATIQUE DU<br />

REGLAGE DE CAPACITE A COMMANDE<br />

MANUELLE<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 5.3

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

5. DISCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

POSITION<br />

DISTRIBUTEUR<br />

D’HUILE<br />

APPLICATION<br />

TYPE DU COMPRESSEUR<br />

RC29<br />

RC49<br />

RC69<br />

4<br />

5<br />

4<br />

5<br />

4<br />

5<br />

4<br />

5<br />

4<br />

5<br />

3 3 3 3 3<br />

2 2 2 2 2<br />

1 1 1 1 1<br />

démarrage<br />

et capacité<br />

minimum<br />

Réglage jusqu’à capacité maximum<br />

CYLINDRES EN FONCTIONNEMENT<br />

1<br />

•<br />

(50)<br />

• 2<br />

3 •<br />

(50)<br />

1 • 3<br />

• • •<br />

(33)<br />

1<br />

2<br />

(100)<br />

1 2<br />

3 •<br />

(75)<br />

1 • 3<br />

• 5 •<br />

(50)<br />

1 2<br />

3 4<br />

(100)<br />

1 2 3<br />

• 5 •<br />

(67)<br />

Les chiffres entre<br />

paranthèses se rapportent<br />

au volume engendré<br />

exprimé en % du volume<br />

engendré à pleine charge<br />

Mode de numérotage des<br />

cylindres<br />

1 • 3<br />

4 5 •<br />

(83)<br />

1 2 3<br />

4 5 6<br />

(100)<br />

TABLEAU 5.1 GRADINS DE REGLAGE STANDARDS DU REGLAGE DE CAPACITE A COMMANDE<br />

MANUELLE (SEULEMENT COMPRESSEURS MONO-ETAGES)<br />

NO. DE VANNE<br />

❍ non excité<br />

● excité<br />

APPLICATION<br />

TYPE DU COMPRESSEUR<br />

RC29<br />

RC49<br />

RC69<br />

démarrage<br />

et<br />

capacité<br />

minimum<br />

Réglage jusqu’à capacité maximum<br />

CYLINDRES EN FONCTIONNEMENT<br />

1<br />

•<br />

(50)<br />

• 2<br />

3 •<br />

(50)<br />

1 • 3<br />

• • •<br />

(33)<br />

1<br />

2<br />

(100)<br />

1 2<br />

• 3<br />

(75)<br />

1 • 3<br />

• 5 •<br />

(50)<br />

1 2<br />

3 4<br />

(100)<br />

1 2 3<br />

• 5 •<br />

(67)<br />

1 • 3<br />

4 5 •<br />

(83)<br />

Les chiffres entre paranthèses se<br />

rapportent au volume engendré<br />

exprimé en % du volume<br />

engendré à pleine charge<br />

Mode de numérotage<br />

des cylindres<br />

1 2 3<br />

4 5 6<br />

(100)<br />

TABLEAU 5.2 GRADINS DE REGLAGE STANDARDS DU REGLAGE DE CAPACITE A COMMANDE<br />

ELECTRIQUE (SEULEMENT COMPRESSEURS MONO-ETAGES)<br />

Page 5.4 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

5. DISCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

NO. DE VANNE<br />

non excitée<br />

<br />

excitée<br />

APPLICATION<br />

TYPE DU COMPRESSOR<br />

RC219<br />

RC429<br />

Cylindre<br />

no.1<br />

supprimé<br />

démarrage<br />

capacité<br />

minium<br />

CYLINDRES EN FONCTIONNEMENT<br />

• •<br />

3 •<br />

1 • •<br />

• • •<br />

• 2<br />

3 4<br />

(100)<br />

1 • •<br />

• 5 6<br />

Réglage jusqu’à capacité maximum<br />

1 2 •<br />

• 5 6<br />

1 2 3<br />

4 5 6<br />

Les chiffres entre paranthèses se<br />

rapportent au volume engendré exprimé<br />

en % du volume engendré à pleine charge<br />

Mode de<br />

numérotage<br />

des cylindres<br />

TABLEAU 5.3 GRADINS DE REGLAGE STANDARDS DU REGLAGE DE CAPACITE A<br />

COMMANDE ELECTRIQUE DE COMPRESSEURS COMPOUND<br />

5.5.2 Réglage de capacité à commande électrique<br />

(voir fig. 5.3)<br />

Ce système de réglage fait usage d’une vanne<br />

solénoïde jusqu’à quatre de ces vannes au<br />

maximum pour assurer l’admission de la pression<br />

d’huile de commande aux dispositifs<br />

lève-soupapes des cylindres ou groupes de<br />

cylindres; le nombre de ces vannes dépend des<br />

dimensions du compresseur. Les vannes solénoïdes<br />

montées sur le compresseur ont chacune trois<br />

connexions: une pour la pression de commande<br />

(2), une pour le retour d’huile (0) et une pour le<br />

dispositif lève-soupapes (1). A l’état non excité, la<br />

connexion de la pression d’huile de commande est<br />

bloquée dans chaque vanne et le dispositif<br />

lève-soupapes est relié à la conduite de retour<br />

d’huile de sorte que le cylindre ou le groupe de<br />

cylindres est hors circuit. Dès que la vanne est<br />

excitée, le retour d’huile est coupé, et la pression<br />

d’huile de commande est admise au dispositif<br />

lève-soupapes en conséquence de quoi le cylindre<br />

ou le groupe de cylindres entre en circuit.<br />

Les vannes peuvent être excitées automatiquement<br />

au moyen de, par exemple, thermostats montés dans<br />

A Dispositif lève-soupapes<br />

B Retour d’huile vers le carter<br />

C Pompe à huile<br />

D Pression de commande<br />

E Vanne solénoîde à trois voies<br />

F Boîte de jonction avec lampestemoin<br />

G Cáblage électrique externe<br />

FIG. 5.3 DIAGRAMME SCHEMATIQUE DU REGLAGE DE CAPACITE ELECTRIQUE<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 5.5

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

5. DISCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

les chambres froides, d’un pressostat de réglage<br />

situé sur la conduite d’aspiration, etc. (se reporter<br />

au manuel d’installation).<br />

Chaque vanne solénoïde a sa propre<br />

lampe-témoin qui est allumée tant que la vanne<br />

est excitée. Ces lampes sont réunies sur le<br />

panneau avant d’une boîte où se trouvent<br />

également les bornes des différentes vannes<br />

solénoïdes.<br />

Comme indiqué dans les tableaux 5.2 et 5.3, on peut<br />

déterminer à l’aide de la combinaison de lampes qui<br />

s’allument lesquelles des vannes sont excitées et<br />

lesquels des cylindres sont, de ce fait, en circuit. A cet<br />

effet, les vannes et les lampes portent des numéros<br />

correspondants. En cas d’une panne électrique on<br />

peut commander, à la main, chaque vanne<br />

individuellement. A cette fin, tourner d’un quart de<br />

tour dans sa position verticale le petit levier prévue à<br />

une côté du corps de vannes après quoi la vanne se<br />

maintient à l’état “excité”. Cependant, dans ce cas, il<br />

n’est plus possible de commander la vanne<br />

normalement par voie électrique.<br />

5.6 REFROIDISSEUR INTERMEDIAIRE A GAZ PAR<br />

INJECTION (seulement dans les compresseurs<br />

compound)<br />

Dans les compresseurs compound un refroidisseur<br />

intermédiaire à gaz par injection peut ètre prévu<br />

entre le raccord de refoulement BP et le raccord<br />

d’aspiration HP. Ce refroidisseur refroidit le gaz,<br />

comprimé par les cylindres BP, à 5 à 6 K au-dessus<br />

de la température de saturation correspondant à<br />

la pression intermédiaire.<br />

Le refroidisseur intermédiaire comporte un tube<br />

de raccordement amplement dimensioné dans<br />

lequel est injecté, du côté refoulement BP, du<br />

frigorigène liquide. Cette injection s’effectue soit<br />

directement sur le refroidisseur intermédiaire à<br />

gaz soit par l’intermédiaire d’un refroidisseur à<br />

liquide par injection indépendant. Par suite de<br />

l’évaporation de ce liquide, la température du gaz<br />

à aspirer par les cylindres HP sera réduite. La<br />

quantité de liquide est réglée par un détendeur<br />

thermostatique dont le palpeur de température<br />

doit être fixé à l’extérieur du conduit d’aspiration<br />

HP du compresseur (voir fig. 5.4).<br />

A Refroidisseur intermediaire de gaz<br />

(avec combinaison d’injection)<br />

B Depuis réservoir à liquide<br />

C Refoulement BP<br />

D Aspiration HP<br />

E! Serrer palpeur ici!<br />

FIG. 5.4 POSITIONNEMENT DU REFROIDISSEUR INTERMEDIAIRE DE GAZ PAR INJECTION<br />

Page 5.6 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

5. DISCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

En cas d’arrêt du compresseur l’amenée du liquide<br />

sera coupée par une vanne électromagnétique<br />

disposée devant le detendeur. Cette vanne doit<br />

être enclenchée électriquement de façon à ne<br />

s’ouvrir que lorsque le compresseur aura atteint sa<br />

marche de régime et que les cylindres BP et HP<br />

seront en circuit (se reporter au chapitre “Reglage<br />

de Capacité”).<br />

v002.97.10.fr Compresseurs frigorifiques Série RC9 Page 5.7

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

5. DISCRIPTION ET FONCTIONNEMENT DES ACCESSOIRES<br />

Page 5.8 Compresseurs frigorifiques Série RC9 v002.97.10.fr

<strong>Refrigeration</strong> Division<br />

<strong>Grasso</strong><br />

6. FONCTIONNEMENT DU COMPRESSEUR<br />

6.1 DEMARRAGE A VIDE<br />

En cas d’arrêt du compresseur, les anneaux de<br />

soupapes d’aspiration de tous les cylindres sont<br />

levés par voie mécanique par le dispositif<br />

lève-soupapes. Dès que le compresseur est<br />

démarré, la pompe à huile se met à engendrer de<br />

la pression dans le système d’huile de lubrification.<br />

La pression d’huile de commande requise pour<br />

l’actionnement des dispositifs lève-soupapes reste<br />

cependant bloquée pendant env. 60 secondes par<br />

l’action du retardateur hydraulique incorporé dans<br />

la pompe à huile. Dans cette période le<br />

compresseur atteindra, à vide, sa vitesse de régime,<br />

le gaz aspiré qui entre dans les cylindres étant<br />

ramené aux chambres d’aspiration et au collecteur<br />

d’aspiration après avoir passé par les soupapes<br />

d’aspiration encore à l’état levé. La consommation<br />

d’énergie se restreint ainsi à surmonter le couple<br />

de démarrage qui est composé du couple<br />

d’arrachement, des pertes dues aux frictions et des<br />

pertes d’ecoulement dans les soupapes<br />

d’aspiration. Cela empêche la charge de pointe du<br />

réseau d’électricité et la surcharge du moteur, du<br />

mécanisme de transmission et de l’appareillage.<br />

6.2 MARCHE EN CHARGE DU COMPRESSEUR<br />

Après l’écoulement du temps de retard le système<br />

d’huile de commande se mettra sous pression.<br />

Pour les compresseurs sans réglage de capacité,<br />

cela signifie que tous les cylindres s’enclechent<br />

simultanément du fait que les dispositifs<br />

lève-soupapes de ceux-ci sont commandés et les<br />

soupapes d’aspiration actionnées. Pour les<br />

compresseurs équipés d’un réglage de capacité, un<br />

nombre limité de cylindres, admissible au<br />

minimum, est enclenché directement par le<br />

pression d’huile de commande; les autres cylindres<br />

peuvent être enclenchés ou déclenches, suivant les<br />

besoins, soit manuellement par l’intemédiaire du<br />

distributeur d’huile soit électriquement par<br />

l’intermédiaire des vannes électromagnétiques à<br />

trois voies (se reporter aussi au chapitre 8,<br />

Surveillance pendant la marche du compresseur).<br />

6.3 COUP DE LIQUIDE<br />

Le coup de liquide se produit lorsque du liquide est<br />

aspiré avec la vapeur de fluide frigorigène et<br />

ensuite refoulé. Un liquide n’étant pas<br />

compressible, les coups de liquide peuvent<br />

soumettre les clapets et pièces mobiles à des<br />

charges par à coups pouvant provoquer des dégâts<br />

mécaniques plus ou moins sérieux du compresseur.<br />

Le liquide aspiré peut être soit de l’huile, soit du<br />

fluide frigorigène. Les coups de liquide se<br />

manifestent par des bruits parfaitement audibles,<br />

parfois sous la forme de corps sourds à chaque<br />

tour de marche. Si le phénomène se produit<br />