MTEC issue 68.indd - ศูà¸à¸¢à¹à¹à¸à¸à¹à¸à¹à¸¥à¸¢à¸µà¹à¸¥à¸«à¸°à¹à¸¥à¸°à¸§à¸±à¸ªà¸à¸¸à¹à¸«à¹à¸à¸à¸²à¸à¸´

MTEC issue 68.indd - ศูà¸à¸¢à¹à¹à¸à¸à¹à¸à¹à¸¥à¸¢à¸µà¹à¸¥à¸«à¸°à¹à¸¥à¸°à¸§à¸±à¸ªà¸à¸¸à¹à¸«à¹à¸à¸à¸²à¸à¸´

MTEC issue 68.indd - ศูà¸à¸¢à¹à¹à¸à¸à¹à¸à¹à¸¥à¸¢à¸µà¹à¸¥à¸«à¸°à¹à¸¥à¸°à¸§à¸±à¸ªà¸à¸¸à¹à¸«à¹à¸à¸à¸²à¸à¸´

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

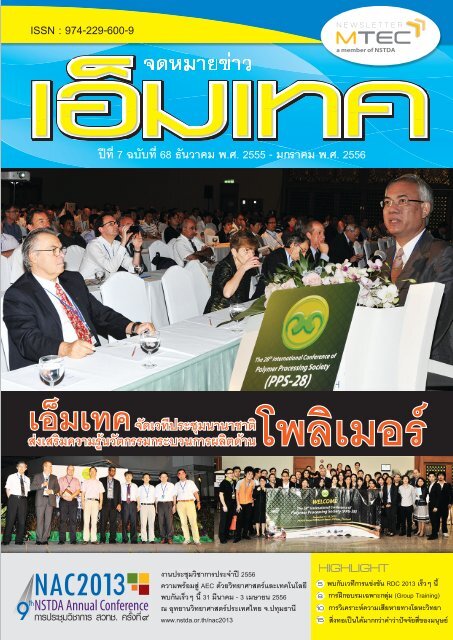

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

สาร¨าก¼ÙŒบริหาร<br />

สารบัญ<br />

สมาชิกและผู้อ่านที่รักทุกท่าน ขอต้อนรับเข้าสู่จดหมายข่าว<br />

ฉบับรับปใหม่ 2556 นี้ครับ ผมขออาราธนาคุณพระศรีรัตนตรัย<br />

และสิ่งศักดิ์สิทธิ์ทั้งหลายที่ทุกท่านเคารพนับถือ รวมทั้ง<br />

พระบุญญาธิการและพระบารมีของพระบาทสมเด็จพระเจ้าอยู่หัวฯ<br />

และสมเด็จพระนางเจ้าฯ โปรดดลบันดาลให้ทุกท่านมีสุขภาพ<br />

แข็งแรง ปราศจากโรคภัยไข้เจ็บ ประสบแต่สิ่งที่ดีตลอดป 2556 ครับ<br />

จดหมายข่าวฉบับนี้ เป็นฉบับที่ 68 แล้วนะครับ ยังมีข่าวสาร<br />

กิจกรรมต่างๆ ของศูนย์ฯ รวมถึงสาระน่ารู้ให้ติดตามเหมือน<br />

เช่นเคยครับ อาทิเช่น ข่าวกิจกรรมที่จัดผ่านไปเมื่อไม่นานนี้ กับ<br />

การประชุมนานาชาติ The 28 th International Conference of<br />

Polymer Processing Society (PPS-28) ซึ่ง เอ็มเทค ก็ได้รับเกียรติ<br />

ให้เป็นเจ้าภาพหลักในการจัดงานครั้งนี้ โดยมีผู้สนใจเข้าร่วมงาน<br />

กว่า 500 คน จาก 42 ประเทศทั่วโลก ซึ่งการประชุมที่จัดขึ้น<br />

จะส่งผลประโยชน์อย่างมากในการพัฒนาความรู้และ<br />

ความสามารถทางวิทยาศาสตร์ เทคโนโลยีและนวัตกรรม<br />

ทางด้าน Polymer Processing ให้กับประเทศไทยของเราและ<br />

นานาประเทศเป็นอย่างมากครับ และคาดว่าจะเกิดผลกระทบ<br />

ทั้งในด้านเศรษฐกิจและสังคมต่อการลงทุนด้านอุตสาหกรรม<br />

โพลิเมอร์ของประเทศไทยได้ในอนาคตด้วยครับ ซึ่งท่านผู้อ่าน<br />

สามารถติดตามรายละเอียดของข่าวได้ภายในเล่ม รวมถึง<br />

ข่าวสาร กิจกรรมต่างๆ ของศูนย์ฯ อีกมากมายครับ แล้วพบกันใหม่<br />

ฉบับหน้า สวัสดีครับ<br />

3<br />

4<br />

เอ็มเทค จัดเวทีประชุมนานาชาติ ส่งเสริมความรู้<br />

นวัตกรรมกระบวนการผลิตด้านโพลิเมอร์<br />

เอ็มเทค จับมือ ภาคเอกชน ยกระดับขีดความ<br />

สามารถด้านการวิเคราะห์ความเสียหายของวัสดุ<br />

รองรับการขยายตัวในภาคอุตสาหกรรม<br />

5 เตรียมพบกับเวทีการแข่งขันออกแบบและสร้าง<br />

หุ่นยนต์แห่งประเทศไทย ครั้งที่ 6<br />

6<br />

7<br />

ผลงานวิจัย เอ็มเทค คว้ารางวัลผลงานประดิษฐ์<br />

คิดค้นในงาน “SEOUL INTERNATIONAL<br />

INVENTION FAIR (SIIF) 2012” ณ กรุงโซล<br />

สาธารณรัฐเกาหลี<br />

เอ็มเทคจัดอบรมเฉพาะกลุ่ม ให้กับ บริษัทไออาร์พีซีฯ<br />

สร้างความเชี่ยวชาญด้านการวิเคราะห์ทดสอบ<br />

10 การวิเคราะห์ความเสียหายทางโลหะวิทยา<br />

(Metallurgical Failure Analysis)<br />

13 เลนส์แว่นตาเปลี่ยนสีเมื่อออกแดดได้อย่างไร <br />

18 ระบบการจัดการอาชีวอนามัยและความปลอดภัย<br />

(มาตรฐาน มอก. 18001 – 2554)<br />

รศ. ดร.วีระศักดิ์ อุดมกิจเดชา<br />

ผู้อำนวยการศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ<br />

จดหมายข่าวเอ็มเทค<br />

จัดทำโดย : ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ กระทรวงวิทยาศาสตร์และเทคโนโลยี<br />

ที่ปรึกษา : รศ.ดร.วีระศักดิ์ อุดมกิจเดชา ผศ.ดร.กฤษฎา สุชีวะ ศ.ดร.ปราโมทย์ เดชะอำไพ รศ.ศิริลักษณ์ นิวิฐจรรยงค์ ดร.สมนึก ศิริสุนทร<br />

บรรณาธิการ : สมชัย เมาไพร กองบรรณาธิการ : พลธร เวณุนันท์ ธนากร ใจโพธา กอบกุล อมรมงคล อัครพล สร้อยสังวาลย์<br />

บุญรักษ์ กาญจนวรวณิชย์ มาริสา คุณธนวงศ์ อรุณี สีใส ธนาภรณ์ โกราษฎร์ ระพีพันธ์ ระหงษ์ นพวรรณ สงวนสัตย์ ศิลปชัย สุขโชติ<br />

สยาม แก้วคำไสย์ Disclaimer : ข้อมูล ทัศนะ และข้อความใดๆ ที่ปรากฏในจดหมายข่าวเอ็มเทค เป็นของผู้เขียนหรือเจ้าของ<br />

ต้นฉบับเดิมโดยเฉพาะ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ ไม่จำเป็นต้องเห็นพ้องด้วย<br />

2

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

Newsupdate<br />

เอçมเทค ¨ั´เวทีประªุมนานาªาติ ส่งเสริมความรÙŒนวัตกรรม<br />

กระบวนการ¼Åิต´ŒานâพÅิเมอร์<br />

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ<br />

(เอ็มเทค) สำนักงานพัฒนาวิทยาศาสตร์<br />

และเทคโนโลยีแห่งชาติ (สวทช.) กระทรวง<br />

วิทยาศาสตร์และเทคโนโลยี (วท.) จัดเวที<br />

ประชุมสัมมนานานาชาติ PPS-28 ส่งเสริม<br />

องค์ความรู้นวัตกรรมกระบวนการผลิตด้าน<br />

โพลิเมอร์ สร้างเครือข่ายพันธมิตรความร่วมมือ<br />

ภ า ย ใ น ป ร ะ เ ท ศ ร ะ ห ว่ า ง ภ า ค รั ฐ แ ล ะ<br />

อุตสาหกรรม และในระดับสากล ร่วมกับ<br />

หน่วยงานต่างชาติ เพื่อพัฒนาให้เกิดการ<br />

วิจัยและความสามารถทางวิทยาศาสตร์<br />

เทคโนโลยี นวัตกรรมทางด้าน Polymer<br />

P r o c e s s i n g ซึ่ ง จ ะ เ ป็ น ป ร ะ โ ย ช น์ ต่ อ<br />

ผู้ประกอบการในอุตสาหกรรมโพลิเมอร์<br />

ของประเทศไทย ณ Royal Cliff Beach Hotel<br />

พัทยา จ.ชลบุรี เมื่อวันที่ 11-15 ธันวาคม<br />

2555 ที่ผ่านมา โดยมีผู้สนใจเข้าร่วมงาน<br />

กว่า 500 คน จาก 42 ประเทศทั่วโลก<br />

การประชุมวิชาการนานาชาติ The 28 th<br />

International Conference of Polymer<br />

Processing Society หรือ PPS-28 เป็นการ<br />

จัดประชุมฯ ที่เกิดจากความร่วมมือของ<br />

องค์กรต่างๆ ทั้งสถานบันการศึกษา หน่วยงาน<br />

ภาครัฐ องค์กร สมาคมทั้งในและต่างประเทศ<br />

ซึ่งประเทศไทย โดยศูนย์เทคโนโลยีโลหะและ<br />

วัสดุแห่งชาติ (เอ็มเทค) ได้เข้าร่วมเป็นหนึ่ง<br />

ในสมาชิกของ The Polymer Processing<br />

Society และมีประเทศต่างๆ เข้าร่วมเป็น<br />

สมาชิกจากทั่วโลก ได้แก่ เยอรมัน อังกฤษ<br />

โปรตุเกส อินเดีย บราซิล ฮังกาลี ฝรั่งเศส<br />

ออสเตรีย ญี่ปุน อิสราเอล เกาหลี ไต้หวัน<br />

ตุรกี เบลเยี่ยม อิหร่าน เนเธอร์แลนด์ เยอรมัน<br />

สาธารณะรัฐเช็ก แคนนาดา สาธารณรัฐ<br />

ประชาชนจีน สหรัฐอเมริกา และไทย ซึ่งเป็น<br />

องค์กรที่เป็นศูนย์ร่วมในการส่งเสริมและ<br />

สนับสนุนให้เกิดความความรู้ ความเข้าใจ<br />

ทางด้านวิทยาศาสตร์และนวัตกรรมทางด้าน<br />

polymer processing และจะทำหน้าที่เป็น<br />

เวทีกลางในการจัดการประชุม และสัมมนา<br />

ให้กับนักวิทยาศาสตร์และวิศวกรจากทั่วโลก<br />

ที่ศึกษาและทำงานวิจัยที่เกี่ยวข้อง polymer<br />

processing ได้มาแลกเปลี่ยนความรู้และ<br />

ความก้าวหน้าของงานวิจัยในสาขาดังกล่าว<br />

การจัดงานครั้งนี้ เอ็มเทค ได้รับคัดเลือก<br />

จากที่ประชุมคณะกรรมการใหญ่ของ The<br />

Polymer Processing Society ให้เป็น<br />

เจ้าภาพหลักในการจัดการประชุมนานาชาติ<br />

The 28 th International Conference of<br />

Polymer Processing Society (PPS-28)<br />

ระหว่างวันที่ 11-15 ธันวาคม 2555 ที่ผ่านมา<br />

โดยการประชุมที่เกิดขึ้นจะส่งผลประโยชน์<br />

อย่างมากในการพัฒนาความรู้และความ<br />

สามารถทางวิทยาศาสตร์ เทคโนโลยีและ<br />

นวัตกรรมทางด้าน Polymer Processing<br />

ให้กับนักวิจัย นักศึกษา คณาจารย์ ตลอดจน<br />

ภาคอุตสาหกรรมต่างๆ ทั้งในประเทศและ<br />

นานาประเทศจากทั่วโลก ซึ่งคาดว่าจะเกิด<br />

ผลกระทบในด้านเศรษฐกิจและสังคมต่อ<br />

การลงทุนด้านอุตสาหกรรมโพลิเมอร์ของ<br />

ประเทศไทยอย่างมาก ทั้งในระดับงานวิจัย<br />

และระดับอุตสาหกรรม รวมถึงจะส่งผล<br />

ทำให้การลดต้นทุนทางด้านกระบวนผลิต<br />

ของภาคอุตสาหกรรมได้ในอนาคตด้วย<br />

3

<strong>MTEC</strong> Newsletter<br />

เอçมเทค ¨ับมือ Àาคเอกªน ยกระ´ับขี´ความสามารถ<br />

´Œานการวิเคราะห์ความเสียหายของวัส´ุ<br />

รองรับการขยายตัวãนÀาคอุตสาหกรรม<br />

รศ.ดร. วีระศักดิ์ อุดมกิจเดชา ผู้อำนวยการ<br />

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ<br />

(เอ็มเทค) สำนักงานพัฒนาวิทยาศาสตร์<br />

และเทคโนโลยีแห่งชาติ (สวทช.) ลงนาม<br />

บันทึกข้อตกลงความร่วมมือการพัฒนา<br />

เทคนิคและวิธีการวิเคราะห์ความเสียหาย<br />

และทดสอบการกัดกร่อนของวัสดุ กับบริษัท<br />

ไทย ปาร์คเกอร์ไรซิ่ง จำกัด เมื่อวันที่ 7<br />

ธันวาคม พ.ศ. 2555 ที่ผ่านมา ณ โรงแรม<br />

ฮอลิเดย์อินน์ จ.เชียงใหม่<br />

งานด้านการวิเคราะห์ความเสียหายและ<br />

การทดสอบการกัดกร่อนของวัสดุนั้น<br />

มีบทบาทสำคัญอย่างยิ่ง ต่อการเลือกใช้วัสดุ<br />

ให้เหมาะสมกับการใช้งาน เพื่อยืดอายุ<br />

การใช้งาน โดยเฉพาะในอุตสาหกรรมยานยนต์<br />

ที่ประเทศไทยมีบทบาทสำคัญขึ้นเรื่อยๆ<br />

ในระดับโลก “เอ็มเทค” ในฐานะศูนย์วิจัย<br />

เทคโนโลยีด้านวัสดุศาสตร์ ซึ่งมีห้องปฏิบัติการ<br />

ด้านการวิเคราะห์ความเสียหายและการ<br />

กัดกร่อนของวัสดุ และมีผู้เชี่ยวชาญที่มี<br />

ความรู้ความสามารถ<br />

ในการหาสาเหตุความ<br />

เสียหายและป้องกัน<br />

การกัดกร่อนของวัสดุ<br />

อยู่แล้ว ได้ร่วมมือกับ<br />

ทางบริษัท ไทย ปาร์ค<br />

เกอร์ไรซิ่ง ซึ่งก็เป็น<br />

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

บริษัทที่มีความเชี่ยวชาญด้านการพัฒนา<br />

เคมีภัณฑ์ สำหรับใช้งานในการเคลือบผิว<br />

ป้องกันการกัดกร่อน การชุบแข็ง และยังมีห้อง<br />

ปฏิบัติการที่มีเครื่องมือทันสมัยสำหรับ<br />

การวิเคราะห์ทดสอบความเสียหายและ<br />

การกัดกร่อนด้วย โดยเมื่อทั้งสองฝายได้<br />

ร่วมมือกันในครั้งนี้ จะเป็นการยกระดับขีด<br />

ความสามารถของบุคลากรทั้งสองหน่วยงาน<br />

และสร้างเครือข่ายความร่วมมือด้าน<br />

การวิเคราะห์ความเสียหาย เพื่อพัฒนา<br />

ความเชี่ยวชาญสำหรับรองรับการขยายตัว<br />

ของงานด้านวิเคราะห์ทดสอบวัสดุในภาค<br />

อุตสาหกรรมให้กับประเทศและภูมิภาค<br />

ในอนาคต<br />

เอçมเทค ร่วมมือ สามมิตรมอเตอร์Ï วิ¨ัยáÅะพั²นา<br />

รถบรรทุกตอบâ¨ทย์¼ÙŒãªŒงานÀาคเกÉตรกร<br />

ศ.ดร.ปราโมทย์ เดชะอำไพ รองผู้อำนวยการ<br />

เอ็มเทค สวทช. ลงนามความร่วมมือ โครงการ<br />

ร่วมวิจัยสำรวจความต้องการในการใช้รถ<br />

เพื่อการเกษตรและวิเคราะห์ความเป็นไปได้<br />

เชิงเศรษฐศาสตร์ในการเพิ่มผลผลิตและ<br />

ลดต้นทุน กับ บริษัท สามมิตรมอเตอร์สแมนู-<br />

แฟคเจอริง จำกัด (มหาชน) เมื่อวันที่ 12<br />

ธันวาคม 2555 ณ ห้องประชุม อาคารเอ็มเทค<br />

สินค้าเกษตรนับเป็นพืชเศรษฐกิจของไทย<br />

ที่มีความสำคัญ แต่กระบวนการจัดการของ<br />

เกษตรกร ยังขาดความรู้และเครื่องมือในการ<br />

จัดการที่ได้มาตรฐานด้านการลดต้นทุน<br />

รวมทั้งการให้ความสำคัญกับ ความปลอดภัย<br />

โดยเฉพาะเรื่องของพาหนะในการขนส่งสินค้า<br />

ทางการเกษตร ตั้งแต่ต้นทาง จนถึงแหล่งผลิต<br />

ที่เกษตรกรนั้น ยังใช้วิธีการแบบชาวบ้าน<br />

ในลักษณะของการดัดแปลงรถเพื่อการขนส่ง<br />

ซึ่งไม่ใช่รถที่ออกแบบมาเพื่อการเกษตร<br />

โดยเฉพาะ ก่อให้เกิดปัญหากับเกษตรกรตามมา<br />

คือเรื่องต้นทุน การปรับเปลี่ยน เพิ่มเติม<br />

อุปกรณ์เพื่อให้เหมาะสมกับการใช้งาน<br />

และอันตรายที่เกิดจากการดัดแปลงรถที่<br />

4<br />

ไม่ได้มาตรฐาน จึงทำให้เกิดโครงการสำรวจ<br />

ความต้องการในการใช้รถเพื่อการเกษตรฯ ขึ้น<br />

โดยการวิจัยจะแบ่งเป็นสองส่วน คือ<br />

การรวบรวมข้อกำหนดเชิงวิศวกรรมของรถ<br />

เพื่อการเกษตรจาก “เสียงของลูกค้า” อาทิ<br />

สิ่งอำนวยความสะดวก หรือ สภาพพื้นถนน<br />

ที่จะนำไปใช้งาน และส่วนที่สอง คือการนำ<br />

ข้อกำหนดเชิงวิศวกรรมมาใช้ในการออกแบบ<br />

พัฒนารถเพื่อการเกษตร<br />

และจากการร่วมมือครั้งนี้ ทีมวิจัยคาดหวัง<br />

จะได้ผลงานรถเพื่อการเกษตรที่เข้าใจคนไทย<br />

โดยได้รับการคิด ออกแบบ พัฒนา และปรับปรุง<br />

โดยคนไทย จากการเก็บข้อมูลจากพื้นที่ใช้งานจริง<br />

ทั่วประเทศ และรถเพื่อการเกษตรนี้จะเป็นรถ<br />

ที่มีราคาคุ้มค่า ได้มาตรฐาน สามารถปรับเปลี่ยน<br />

ได้ตามความต้องการ และใช้งานได้หลากหลาย<br />

รวมถึงเป็นรถที่จดทะเบียนได้อย่างถูกต้อง<br />

ตามกฎหมาย เพื่อเป็นทางเลือกให้เกษตรกร<br />

สามารถนำผลิตผลของไทย ไปแข่งขัน<br />

ในประชาคมเศรษฐกิจอาเซียนได้อย่างเต็ม<br />

ภาคภูมิ

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

รศ.ดร.วีระศักดิ์ อุดมกิจเดชา ผู้อำนวยการ<br />

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ<br />

(เอ็มเทค) สำนักงานพัฒนาวิทยาศาสตร์<br />

และเทคโนโลยีแห่งชาติ (สวทช.) และ<br />

คุณวีรศักดิ์ โฆษิตไพศาล ประธานเจ้าหน้าที่<br />

บริหาร บริษัทไทยออยล์ จำกัด มหาชน<br />

ร่วมลงนามบันทึกข้อตกลงความร่วมมือ<br />

ทางการวิจัยและพัฒนาด้านพลังงาน ณ อาคาร<br />

Energy Complex กรุงเทพฯ เมื่อเร็วๆ นี้<br />

เอçมเทค สวทª. ¨ับมือ บริÉัทไทยออยÅ์Ï<br />

วิ¨ัยáÅะพั²นา´ŒานพÅังงาน<br />

ความร่วมมือดังกล่าว ถือเป็นอีกหนึ่งความร่วมมือทางการวิจัยและพัฒนาระหว่าง<br />

เอ็มเทค สวทช. และความสามารถในการดำเนินธุรกิจของภาคอุตสาหกรรม โดยตั้งแต่ต้นป<br />

2555 ที่ผ่านมา เอ็มเทค สวทช. และ บริษัทไทยออยล์ จำกัด (มหาชน) ได้ร่วมกันศึกษา<br />

แนวทางการเปลี่ยนเอธานอลให้เป็นสารเคมีที่มีคุณค่าสูงขึ้น และมีโครงการที่จะศึกษาวิจัย<br />

และแลกเปลี่ยนบุคลากรระหว่างกันอย่างต่อเนื่อง เช่น พลังงานทดแทน การพัฒนาวัสดุกัน<br />

ความร้อนในเตาเผา การศึกษาเพื่อลดการกัดกร่อน ฯลฯ ซึ่งการศึกษาวิจัยดังกล่าว เป็นการ<br />

เพิ่มความสามารถของบุคลากรและบริหารจัดการองค์ความรู้มาต่อยอดให้เกิดนวัตกรรม<br />

ที่ส่งผลให้เกิดคุณประโยชน์และสร้างความยั่งยืนให้กับภาคอุตสาหกรรมของประเทศ ซึ่งเป็นไป<br />

ตามวิสัยทัศน์ของ สวทช. ในการเป็นพันธมิตรร่วมทางที่ดี สู่สังคมฐานความรู้ด้วย<br />

วิทยาศาสตร์และเทคโนโลยี<br />

เวทีสงเสริมและสนับสนุนความสามารถของเยาวชนไทย<br />

สรางกระแสตื่นตัวใหเยาวชนไทยหันมาสนใจการเรียนรู<br />

ดานวิทยาศาสตรและเทคโนโลยี<br />

พบกันเร็วๆ นี้ ที่นี่ www.mtec.or.th<br />

หนวยงานรวมจัด<br />

ศูนยเทคโนโลยีโลหะและวัสดุแหงชาติ คณะวิศวกรรมศาตร จุฬาลงกรณมหาวิทยาลัย<br />

คณะวิศวกรรมศาตร มหาวิทยาลัยเชียงใหม สำนักวิชาวิศวกรรมศาตร มหาวิทยาลัยเทคโนโลยีสุรนารี<br />

คณะวิศวกรรมศาสตร มหาวิทยาลัยสงขลานครินทร<br />

ขอมูลเพิ่มเติมติดตอ<br />

งานพัฒนากำลังคนดานวัสดุศาสตร<br />

ศูนยเทคโนโลยีโลหะและวัสดุแหงชาติ<br />

สำนักงานพัฒนาวิทยาศาสตรและเทคโนโลยีแหงชาติ<br />

114 อุทยานวิทยาศาตรประเทศไทย ถ.พหลโยธิน ต.คลองหนึ่ง<br />

อ.คลองหลวง จ.ปทุมธานี 12120<br />

โทรศัพท 02 564 6500 ตอ 4680 โทรสาร 02 564 6505<br />

www.mtec.or.th<br />

ลงทะเบียนเปนสมาชิกชาว RDC ไดที่<br />

www.facebook.com/Rdc Thailand<br />

5

<strong>MTEC</strong> Newsletter<br />

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

¼Åงานวิ¨ัย เอçมเทค ควŒารางวัżÅงานประ´ิÉ°์คิ´คŒน<br />

ãนงาน “SEOUL INTERNATIONAL INVENTION FAIR (SIIF) 2012”<br />

³ กรุงâ«Å สาธาร³รั°เกาหÅี<br />

สองผลงานวิจัย ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค) คว้ารางวัลผลงานประดิษฐ์คิดค้น ในงาน “Seoul<br />

International Invention Fair (SIIF) 2012” ณ กรุงโซล สาธารณรัฐเกาหลี เมื่อไม่นานมานี้ โดยเป็นตัวแทนประเทศไทย<br />

เข้าร่วมแสดงนิทรรศการผลงานประดิษฐ์คิดค้นในงานดังกล่าว ผล เอ็มเทค คว้าสองรางวัล จากผลงานประดิษฐ์ของไทย<br />

ที่ส่งเข้าร่วมจำนวน 31 ชิ้นงาน จาก 12 หน่วยงาน และผลงานทั้งหมดในการร่วมจัดแสดงครั้งนี้ มากกว่า 600 ชิ้นงาน<br />

จาก 35 ประเทศ<br />

รางวัลแรก<br />

รางวัลเหรียญทอง<br />

จากผลงาน “นวัตกรรมการนำกลับเนื้อยางและสารอนินท<br />

รีย์จากกากตะกอนของเสียในอุตสาหกรรมน้ำยางพารา”<br />

โดย ดร.สุรพิชญ ลอยกุลนันท์ และคณะวิจัย<br />

รางวัลที่สอง<br />

รางวัลเหรียญเงิน<br />

จากผลงาน “อุปกรณ์ช่วยพ่นยาสำหรับผู้ปวยโรคหืด”<br />

ปัจจุบันประเทศไทยมีโรงงานผลิตน้ำยางข้นอยู่ 77 โรงงาน<br />

สามารถผลิตน้ำยางข้นได้กว่า 1,572,927 ตันต่อป โดยคิดเป็น<br />

สัดส่วนสูงกว่าร้อยละ 64 ของปริมาณความต้องการในตลาดโลก<br />

ในกระบวนการผลิตน้ำยางข้นจะมีกากตะกอนของเสีย หรือ<br />

ขี้แป้งปริมาณมากกว่า 24,000 ตันต่อป และมีการสูญเสียเนื้อยาง<br />

ไปกับขี้แป้ง ซึ่งมีมูลค่ายางสูงถึง 600,000,000 บาทต่อป ดังนั้น<br />

ผลงานดังกล่าว จึงเป็นนวัตกรรมจากงานวิจัยที่จะสามารถช่วย<br />

ลดการสูญเสียเนื้อยางในอุตสาหกรรมผลิตน้ำยางข้นได้มากถึง<br />

6,000 ตันต่อป โดยนำเนื้อยางกลับมาใช้เป็นวัตถุดิบใน<br />

อุตสาหกรรมโลหะ ยานยนต์ และเซรามิก และขี้แป้งที่เหลือใช้<br />

เป็นธาตุอาหารของพืชได้ คิดเป็นมูลค่ามากกว่า 6.58 พันล้านบาท<br />

ต่อป<br />

“อุปกรณ์ช่วยพ่นยาสำหรับผู้ปวยโรคหืด” เป็นผลงาน<br />

ความร่วมมือระหว่าง เอ็มเทค กับ มหาวิทยาลัยธรรมศาสตร์ได้<br />

พัฒนาขึ้นสำหรับใช้ในการรักษาผู้ปวยที่เป็นโรคทางเดินหายใจ<br />

ซึ่งอุปกรณ์ ดังกล่าว ได้พัฒนาขึ้นให้เหมาะสมกับการใช้รักษาใน<br />

ผู้ปวย ด้านการใช้งานของอุปกรณ์ฯมีการนำกระบอกพ่นยา<br />

(spacer) มาใช้ในการพ่นยา โดยใช้กระบอกพ่นยาร่วมกับเครื่อง<br />

พ่นยาแบบใช้สารผลักดัน มีผลทำให้ลดการสะสมของยาที่<br />

คอหอย ส่วนที่ปากทำให้ลดผลข้างเคียงของยาชนิดสเตียรอยด์<br />

และไม่ต้องอาศัยการประสานงานกันระหว่างการพ่นยากับการ<br />

หายใจเข้า จึงสะดวกกับการใช้กับผู้ปวยเด็กและผู้สูงอายุ ผู้ปวย<br />

สามารถสูดหายใจเข้าออกปกติและไม่ต้องกลั้นหายใจ ทำให้<br />

เพิ่มปริมาณของยาที่เข้าปอด นอกจากนี้ การใช้กระบอกพ่นยา<br />

ยังมีผลทำให้ลดการกลั้นหายใจชั่วขณะจากการที่ละอองยา<br />

กระทบเพดานอ่อนด้วยความเร็วสูง<br />

6

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

เอçมเทค¨ั´อบรมเฉพาะกÅุ่ม ãหŒกับ บริÉัทไออาร์พี«ีÏ<br />

สรŒางความเªี่ยวªาญ´Œานการวิเคราะห์ท´สอบ<br />

เมื่อไม่นานมานี้ ศ.ดร.ปราโมทย์ เดชะอำไพ รองผู้อำนวยการเอ็มเทค<br />

บรรยายการอบรมหลักสูตร Numerical and Finite Element Methods in<br />

Engineering for Analyzing Heat Transfer, Structure and Thermal<br />

Stress Problems ให้กับ บริษัท ไออาร์พีซี จำกัด (มหาชน) ณ ห้องอบรม<br />

ของบริษัทฯ อ.เมือง จ.ระยอง โดยมีผู้เข้าร่วมอบรม จำนวน 22 ท่าน จาก<br />

ส่วนงาน Maintenance โดยหลักสูตรดังกล่าวเป็นองค์ความรู้พื้นฐานทาง<br />

ด้านไฟไนต์เอลิเมนต์ในการแก้ไขปัญหาทางวิศวกรรมอย่างมี<br />

ประสิทธิภาพ ซึ่งผู้เข้าอบรมสามารถนำความรู้ต่างๆ ไปต่อยอดสู่การ<br />

ประยุกต์ใช้งานได้จริงกับงานของทางบริษัทฯ<br />

และเมื่อวันที่ 20-21 ธันวาคม 2555 ที่ผ่านมา<br />

เอ็มเทคได้จัดอบรมให้กับ บริษัท ไออาร์พีซีฯ<br />

อีกครั้ง กับหลักสูตร FTIR Microscopy<br />

ณ อาคาร 10 ป และ Central Lab อ.เมือง<br />

จ.ระยอง โดยมีผู้เข้าร่วมอบรม จำนวน 21 ท่าน<br />

จากส่วนงานวิจัยและพัฒนา โดยมีคุณวรางคณา<br />

อนุชิตโอฬาร ผู้เชี่ยวชาญในเทคนิค FT-IR<br />

จากห้องปฏิบัติการสเปกโตรสโกปแบบสั่นจาก<br />

เอ็มเทคมาเป็นวิทยากรให้ความรู้ในครั้งนี้ ซึ่งจะ<br />

เป็นการเพิ่มพูนทักษะในการใช้เครื่องมือ หัวข้อ<br />

อบรมสามารถนำความรู้ไปประยุกต์ใช้งาน<br />

ในการวิเคราะห์วัสดุของบริษัทฯ ได้ต่อไป<br />

7

<strong>MTEC</strong> Newsletter<br />

การ½ƒกอบรมเฉพาะกÅุ่ม<br />

(Group Training)<br />

บริการฝกอบรมเพื่อถ่ายทอดความรู้ และเทคโนโลยีที่ให้บริการเฉพาะ<br />

เจาะจงกับหน่วยงานหรือบริษัท รูปแบบของการจัดอบรมและเนื้อหา<br />

หลักสูตรสามารถกำหนดได้อย่างอิสระ โดยมุ่งเน้นตอบสนองได้ตรงความ<br />

ต้องการ และสะดวกมากที่สุดเพื่อพัฒนาความรู้ทางเทคนิคของบุคลากร<br />

ในองค์กร<br />

ตัวอย่างหÅักสÙตร<br />

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

âÅหะ<br />

1. โลหะวิทยา การหล่ออะลูมิเนียม<br />

2. ความรู้พื้นฐานและการเลือกใช้งานวัสดุประเภทโลหะ<br />

3. พื้นฐานเทคโนโลยีกระบวนการหล่อความดันสูง HPDC<br />

4. เทคโนโลยีการจำลองแบบกระบวนการหล่อ<br />

และการประยุกต์ใช้งาน<br />

5. คุณสมบัติเชิงกลของโลหะ<br />

6. กระบวนการกัดกร่อนของโลหะและวิธีป้องกัน<br />

7. การออกแบบ Gating System สำหรับแม่พิมพ์<br />

High Pressure Die Casting<br />

8. การวิเคราะห์ความเสียหายงานโลหะ<br />

9. Engineering Materials<br />

10. วิศวกรรมย้อนรอย สำหรับวัสดุ<br />

เ«รามิกส์<br />

1. เทคโนโลยีการผลิตชิ้นส่วนเซรามิกส์ชนิดอลูมินา<br />

โดยการอัดขึ้นรูป<br />

2. เซรามิกส์ในอุตสาหกรรมเครื่องใช้ไฟฟ้า<br />

และอิเล็กทรอนิกส์<br />

3. การพ่นเคลือบด้วยเปลวความร้อน<br />

âพÅิเมอร์<br />

1. พลาสติกสำหรับอุตสาหกรรม : ความรู้พื้นฐาน<br />

และการประยุกต์ใช้งาน<br />

2. พลาสติกสำหรับอุตสาหกรรม : การเลือกใช้วัสดุ<br />

และเทคโนโลยีการฉีดพลาสติก<br />

3. เทคโนโลยีการฉีดขึ้นรูปบรรจุภัณฑ์พลาสติก<br />

โดยวิธี Injection In-Mold Labeling<br />

4. เทคโนโลยีการเชื่อมพลาสติกและวัสดุผสม<br />

5. เทคโนโลยียางพื้นฐาน<br />

6. การประยุกต์ศาสตร์การไหล (Rheology)<br />

ในอุตสาหกรรมพอลิเมอร์ และอุตสาหกรรมอาหาร<br />

การวิเคราะห์áÅะท´สอบวัส´ุ (Materials<br />

Characterization)<br />

1. การวิเคราะห์โดยใช้เทคนิคเอกซเรย์ดิฟแฟรกชั่น<br />

และเอกซเรย์ฟลูออเรสเซนส์ (XRD/XRF)<br />

2. การใช้กล้องจุลทรรศน์อิเล็กตรอนแบบแสง (OM)<br />

/ แบบส่องผ่าน (TEM)<br />

3. FT-IR ความรู้พื้นฐานและการประยุกต์ใช้งาน<br />

4. เทคนิค SEM/EDS ภาคทฤษฎี และปฏิบัติ<br />

การออกáบบáÅะพั²นา¼ÅิตÀั³±์<br />

1. การสร้างแบบจำลองด้วยโปรแกรม Pro/Engineering Wildfire<br />

2. การใช้คอมพิวเตอร์ช่วยในการออกแบบและพัฒนาผลิตภัณฑ์<br />

3. การจำลองการผลิตด้วย Computer Aided Manufacturing (CAM)<br />

หÅักสÙตรอื่นæ เª่น<br />

1. กฎระเบียบและมาตรการด้านสิ่งแวดล้อมในผลิตภัณฑ์<br />

สำหรับผู้ผลิตและส่งออก<br />

2. RoHS/ELV สำหรับผู้ผลิตชิ้นส่วนพลาสติก<br />

3. การบริหารงานวิจัยและพัฒนาในองค์กร<br />

สนใจจัดอบรมสอบถามรายละเอียดได้ที่<br />

คุณพลธร เวณุนันท์<br />

งานพัฒนากำลังคนด้านวัสดุศาสตร์ เอ็มเทค<br />

โทรศัพท์ 0-2564-6500 ต่อ 4677 โทรสาร 0-2564-6500<br />

E-mail: ponlathw@mtec.or.th<br />

8

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

เกçบมา½ากกับกิ¨กรรม<br />

เช่นเคยเหมือนเดิมทุกป กับวันที่เด็กๆ<br />

รอคอยที่จะได้รับสิทธิพิเศษและสนุกสนาน<br />

ไปกับกิจกรรมวันเด็กแห่งชาติ ที่หน่วยงานต่างๆ ทั้งภาครัฐและภาคเอกชน ได้รังสรรค์และจัดเตรียมไว้<br />

ต้อนรับน้องๆอย่างมากมาย โดยมีวัตถุประสงค์เดียวกัน เพื่อให้ประชาชนได้ตระหนักถึงความสำคัญของเด็ก และ<br />

เพื่อให้เด็กได้ตระหนักถึงคุณค่าบทบาท และความสำคัญของตนเอง ตลอดจนได้รับความรู้มากมายจากการเข้าร่วมกิจกรรม<br />

ต่าง ๆ ที่จัดขึ้นในทุกพื้นที่<br />

เอ็มเทค สวทช. ก็เช่นกัน นอกจากจะเป็นหน่วยงานที่มีหน้าที่บทบาทในการวิจัยและพัฒนาด้านวัสดุศาสตร์ของประเทศแล้ว วันเด็ก<br />

แห่งชาติ ประจำป 2556 ที่ผ่านมานี้ เอ็มเทค ก็ไม่ลืมได้ส่งกิจกรรมจากผลงานวิจัยให้เด็กๆ ได้สนุกสนานและสร้างสรรค์จินตนาการ<br />

กับกิจกรรมแต่งแต้มระบายสีจากสีน้ำยางธรรมชาติ ผลพลอยได้จากการวิจัยสารที่มีชื่อว่า TAPP ใช้ทดแทนสารแอมโมเนียซึ่งมีกลิ่นฉุน<br />

สำหรับใช้รักษาสภาพน้ำยางสดในอุตสาหกรรมการผลิตยาง และด้วยเหตุที่สาร TAPP ไม่มีกลิ่นฉุนเหมือนแอมโมเนียและไม่เป็นพิษ<br />

ต่อเซลล์ จึงทำให้งานวิจัยถูกนำมาประยุกต์ด้วยการเติมสีผสมอาหารเพื่อทำเป็นสีน้ำยางใช้ทาลงบนวัสดุต่างๆ ได้ แม้แต่ทาลง<br />

บนร่างกายได้แบบเดียวกับสีบอดี้เพนท์ โดยไม่ก่อความระคายเคืองกับผิวหนัง และไม่มีกลิ่นฉุน ซึ่งจากการทดลองของ<br />

กลุ่มวิจัย พบว่าสีมีสมบัติกันน้ำ เกาะติดผิวหนังได้ทนทานดี และสามารถลอกออกได้ง่าย หากท่านใดสนใจ<br />

สามารถสืบค้นข้อมูลงานวิจัยได้ที่ www.mtec.or.th<br />

9

<strong>MTEC</strong> Newsletter<br />

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

สยาม แก้วคำไสย์<br />

Failure Analysis Engineer<br />

Failure Analysis and Materials Corrosion Laboratory<br />

ความสามารถในการวิเคราะห์เพื่อหาสาเหตุได้อย่างถูกต้องแม่นยำและ<br />

แก้ปัญหาได้จริงนั้น ถือว่าเป็นเป้าหมายสูงสุดอย่างหนึ่งของนักวิเคราะห์<br />

ความเสียหาย เพราะว่าข้อมูลที่ได้จากการวิเคราะห์จะเป็นประสบการณ์<br />

อันมีค่า สามารถนำไปใช้ในการพัฒนาด้านการออกแบบและวิศวกรรมให้สูงขึ้น<br />

และใช้ในการป้องกันความเสียหายไม่ให้เกิดขึ้นอีกในอนาคต ในการวิเคราะห์<br />

ความเสียหายนั้นจำเป็นต้องใช้สหศาสตร์ในการดำเนินการ ผู้ที่ทำการ<br />

วิเคราะห์ต้องมีความรู้พื้นฐานเกี่ยวกับวัสดุและสภาวะแวดล้อมการใช้งานนั้นๆ<br />

เป็นอย่างดี โดยเฉพาะรูปแบบการเสียหาย (Failure Mode) ต่างๆ นอกจากนี้<br />

นักออกแบบต้องมีความสามารถในการคาดคะเนรูปแบบการเสียหายที่จะเกิดขึ้น<br />

และวิธีป้องกัน ในขณะเดียวกัน เมื่อเกิดความเสียหายขึ้นกับชิ้นส่วนอุปกรณ์<br />

การเลือกวิธีและขั้นตอนในการตรวจสอบก็มีความสำคัญเช่นกัน <br />

การวิเคราะห์ความเสียหาย คือ<br />

อะไร มีความสำคัญอย่างไร<br />

คำว่า ความเสียหาย (Failure) มีความ<br />

หมายกว้างๆ ที่เป็นสากล คือ การที่ชิ้นงาน<br />

หรือชิ้นส่วนไม่สามารถทำหน้าที่ตาม<br />

กำหนดไว้ได้ต่อไป หรือหมดสภาพที่จะ<br />

ทำหน้าที่ต่อไปได้ ซึ่งการหมดสภาพอาจ<br />

เนื่องมาจากการกระทำของแรงทางกล การ<br />

กระทำของสิ่งแวดล้อมที่มีฤทธิ์กัดกร่อน<br />

และเกิดการกระทำร่วมกันของทั้งสองปัจจัย<br />

ที่กล่าวมา <br />

แม้ว่าในปัจจุบันจะมีอุปกรณ์ช่วยในการ<br />

ออกแบบ และมีการใช้เทคนิคการซ่อมบำรุง<br />

ที่ทันสมัยในการตรวจสอบสภาพการใช้งาน<br />

ของชิ้นส่วนอุปกรณ์มากขึ้นก็ตาม แต่สภาวะ<br />

การทำงานจริงมักไม่เป็นไปตามที่ออกแบบ<br />

ไว้ ทำให้ส่วนใดส่วนหนึ่งของโครงสร้างหรือ<br />

ชิ้นส่วนอุปกรณ์มีโอกาสรับแรงเกินพิกัด<br />

(Overload) จนนำไปสู่การแตกหักเสียหาย<br />

ในที่สุด ดังนั้นเมื่อชิ้นส่วนหรือโครงสร้างเกิด<br />

การเสียหาย เราต้องพยายามเรียนรู้จากชิ้น<br />

ส่วนที่เสียหายให้ได้มากที่สุด เราจะทราบ<br />

สาเหตุของการเสียหายของชิ้นส่วนได้โดย<br />

ศาสตร์เฉพาะด้านที่เรียกว่า การวิเคราะห์<br />

ความเสียหาย ซึ่งหมายถึง การวินิจฉัยหา<br />

สาเหตุที่แท้จริงของความเสียหายที่เกิดขึ้น<br />

สำหรับใช้เป็นแนวทางพิจารณาในการแก้ไข<br />

ซ่อมแซม หรือออกแบบใหม่ เพื่อป้องกัน<br />

ความเสียหายที่อาจเกิดขึ้นในอนาคต <br />

การวิเคราะห์ต้นเหตุของปัญหา (Root<br />

Cause Analysis) จากความเสียหายทางกล<br />

นั้น ถือว่าเป็นงานที่ท้าทายมากสำหรับนัก<br />

วิเคราะห์ความเสียหาย เนื่องจากการเสีย<br />

หายของชิ้นส่วนทางวิศวกรรมส่วนใหญ่มักมี<br />

ความสลับซับซ้อน จึงต้องการความเชี่ยวชาญ<br />

ในแต่ละสาขาของความรู้ด้านต่างๆ เข้ามาช่วย<br />

ไม่ว่าจะเป็นศาสตร์ทางด้านวัสดุ เครื่องกล<br />

ความร้อน หรือกลศาสตร์ของไหล เป็นต้น<br />

บ่อยครั้งที่การวิเคราะห์ความเสียหายได้มี<br />

การระดมสมองจากผู้เชี่ยวชาญหลากหลาย<br />

สาขา จนสามารถหาสาเหตุที่แท้จริงของ<br />

ปัญหาได้ ยกตัวอย่างเช่น การแตกหักของ<br />

ชิ้นส่วนอันเป็นผลมาจากภาระที่กระทำบน<br />

ชิ้นส่วนนั้นเกินค่าความแข็งแรงของวัสดุ ซึ่ง<br />

ต้องใช้ความเชี่ยวชาญอย่างน้อย 2 สาขาใน<br />

การวิเคราะห์ความเสียหาย โดยวิศวกร<br />

เครื่องกลอาจต้องการประมาณค่าแรงที่<br />

กระทำกับวัสดุ และเปรียบเทียบกับค่าที่ได้<br />

ออกแบบไว้หรือแรงก่อนที่จะเริ่มปฏิบัติการ<br />

และทบทวนปัจจัยอื่นๆ ในระบบที่อาจทำให้<br />

10<br />

แรงกระทำเกินกว่าค่าที่กำหนด ในขณะที่นัก<br />

วัสดุอาจตรวจสอบว่าทำไมวัสดุจึงมีความ<br />

แข็งแรงต่ำ ซึ่งบางทีอาจจะมีค่าต่ำมาก<br />

เนื่องจากวัสดุมีคุณภาพต่ำ ผ่านกระบวนการ<br />

ทางความร้อนที่ไม่ถูกต้องเหมาะสม หรือ<br />

อันที่จริงแล้วอาจจะเกิดจากความแข็งแรง<br />

ของวัสดุลดลงตามเวลาเนื่องจากการใช้งาน<br />

ที่อุณหภูมิสูง หรือพื้นที่ภาคตัดขวางของวัสดุ<br />

ลดลงเนื่องจากเกิดการสึกหรอ การกัดกร่อน<br />

การล้า เป็นต้น ถ้าตรวจพบการล้าตัว (Fatigue)<br />

แล้ว วิศวกรเครื่องกลอาจต้องการตรวจสอบ<br />

ที่มาของแรงที่มีลักษณะเป็นคาบ (Cyclic<br />

Load) อีกครั้ง<br />

จากที่กล่าวมาจะเห็นได้ว่านักวิเคราะห์<br />

ความเสียหายที่ดี ไม่จำเป็นต้องมีความ<br />

เชี่ยวชาญในด้านใดด้านหนึ่ง แต่จะต้องเป็น<br />

ผู้ที่รู้จักถามคำถามที่ตรงประเด็น สามารถ<br />

จดจำและประยุกต์ใช้ความรู้ด้านต่างๆ รู้จัก<br />

แหล่งข้อมูล และมีการพูดคุยกับผู้เชี่ยวชาญ<br />

เพื่อแลกเปลี่ยนความรู้ <br />

ความสำคัญของการวิเคราะห์<br />

ความเสียหาย<br />

ในการวิเคราะห์ความเสียหายในแต่ละ<br />

ครั้งสามารถนำไปสู่การหาสาเหตุ ซึ่งเมื่อ<br />

ทราบสาเหตุก็จะนำไปสู่การแก้ปัญหาความ<br />

เสียหาย ซึ่งการเสียหายของโลหะไม่ได้มี<br />

ความหมายเฉพาะการแตกหักหรือการแยก<br />

ออกจากกันเท่านั้น แต่ยังหมายรวมถึงการ<br />

เปลี่ยนแปลงรูปร่าง การสูญเสียเนื้อโลหะ<br />

หรือการเปลี่ยนสมบัติทางกล เมื่อชิ้นส่วน<br />

โลหะไม่สามารถใช้งานตามที่ออกแบบไว้<br />

หรือเปลี่ยนหน้าที่และรูปร่างไปจากตอนเริ่ม<br />

ต้น เมื่อนั้นแสดงว่าชิ้นส่วนเกิดการเสียหาย<br />

จากประสบการณ์ของผู้เขียน พบว่า สภาวะ<br />

สิ่งแวดล้อมในการใช้งานและแรงกระทำ<br />

ระหว่างการใช้งานมักเป็นสาเหตุแรกเริ่มที่<br />

นำไปสู่การเสียหายของโลหะ ยกตัวอย่าง<br />

เช่น สิ่งแวดล้อมที่มีฤทธิ์กัดกร่อน อุณหภูมิ

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

การใช้งานสูง และสิ่งแวดล้อมมีพลังงานสะสมสูง นอกจากนั้นความเค้น แรงกระแทก และ<br />

แรงจากการเสียดสี ก็เป็นตัวอย่างของสภาวะการรับแรงที่นำไปสู่การเสียหายของวัสดุค่อน<br />

ข้างบ่อย โดยเฉพาะปัจจัยที่เกิดร่วมกันระหว่างสิ่งแวดล้อมที่มีฤทธิ์กัดกร่อนและแรงทางกล<br />

มักนำไปสู่การสึกหรอและการเสียหายของชิ้นส่วนโลหะในอัตราที่เร็วยิ่งขึ้น <br />

วัตถุประสงค์ของการวิเคราะห์ความเสียหาย<br />

1. เพื่อชี้ชัดหรือระบุปัญหาที่เกิดขึ้น<br />

2. เพื่อหารากของปัญหา (root cause) สำหรับการเสียหายของชิ้นส่วน อุปกรณ์ทาง<br />

วิศวกรรมสามารถจำแนกรากของปัญหาได้ 4 ประเภทหลักๆ ดังนี้<br />

2.1 ความบกพร่องจากการออกแบบ<br />

2.2 วัสดุมีจุดบกพร่อง<br />

2.3 จุดบกพร่องจากการประกอบ/ติดตั้ง<br />

2.4 ความผิดปกติจากการใช้งาน<br />

3. เพื่อหาแนวทางปฏิบัติที่ถูกต้อง<br />

4. เพื่อตรวจสอบและยืนยันแนวทางปฏิบัติที่ถูกต้อง <br />

5. เพื่อดำเนินการเปลี่ยนแปลงและสร้างมาตรฐาน<br />

<br />

ดังนั้นเมื่อทำการวิเคราะห์ความเสียหายในแต่ละกรณี จะทำให้ทราบว่าการเสียหายของ<br />

ชิ้นส่วนเกิดจากปัจจัยใด ซึ่งปัจจัยต่างๆ เหล่านั้นได้แสดงไว้ในรูปที่ 1 และการเสียหายบาง<br />

ครั้งอาจเกิดจากปัจจัยใดปัจจัยหนึ่งเท่านั้น แต่ในบางกรณีอาจเกิดจากหลายๆ ปัจจัยร่วมกันก็ได้<br />

1. การออกแบบ<br />

2. การเลือกใช้วัสดุ<br />

3. การผลิต-ติดตั้งชิ้นส่วน<br />

4. สภาวะการใช้งาน<br />

5. เสียหาย/หมดอายุ<br />

รูปที่ 1 วัฏจักรชีวิตของชิ้นส่วนทางวิศวกรรม<br />

จากข้อมูลที่ได้มีการรวบรวมสาเหตุการเสียหายโดยทั่วไปของชิ้นส่วนโลหะพบว่าเกิดจาก<br />

สาเหตุหลายประการ ดังนี้ <br />

1. ประมาทเลินเล่อ ใช้งานผิดประเภท ไม่ได้ผ่านการฝึกอบรมหรือถูกอบรมแบบไม่ถูกต้อง<br />

2. เกิดจากการซ่อมบำรุงและตรวจสอบที่ไม่ถูกต้องและเหมาะสม ยกตัวอย่างเช่น การ<br />

บำรุงรักษาด้วยการทาสี ในกรณีที่ไม่ได้กำจัดคราบหรือผลิตภัณฑ์การกัดกร่อนออก<br />

จากผิวหน้าก่อนการทาสี อาจทำให้เกิดการเสียหายที่รุนแรงตามมาได้ <br />

3. การออกแบบโครงสร้างที่ไม่ดี หรือการเปลี่ยนแบบที่ไม่ถูกต้อง เช่นมีการก่อสร้าง<br />

เพิ่มเติม<br />

4. เลือกใช้วัสดุที่ไม่เหมาะกับสภาวะการใช้งาน หรือ กระบวนการผลิตที่ผิดพลาด<br />

5. มีจุดบกพร่องภายในวัสดุ เช่น โพรงอากาศในชิ้นงานหล่อ หรือ จุดบกพร่องจากการ<br />

ประกอบติดตั้ง เช่น รอยร้าวขนาดเล็กในแนวเชื่อม <br />

6. การกัดกร่อน <br />

7. การใช้งานในสภาพแวดล้อมที่ไม่<br />

เหมาะสม เช่น เกิดการสูญเสียความ<br />

เหนียวที่อุณหภูมิต่ำ หรือสูญเสีย<br />

ความแข็งแรงที่อุณหภูมิสูง <br />

8. เกิดการล้าตัวหรือสึกหรอหลังจาก<br />

ผ่านการใช้งานเป็นระยะเวลานาน <br />

9. การรับแรงเกินพิกัดในระยะเวลาอัน<br />

สั้น เช่น เกิดธรณีพิบัติ ทอนาโด และ<br />

รับแรงกระแทก เป็นต้น<br />

10. เกิดจากหลายสาเหตุร่วมกัน<br />

<br />

การเสียหายของโลหะ (Metal Failure)<br />

เป็นศาสตร์ที่วิศวกรออกแบบและนัก<br />

วิเคราะห์ความเสียหายต้องมีความรู้เป็นพื้น<br />

ฐาน บุคคลทั้งสองกลุ่มจะต้องมีความรู้เกี่ยว<br />

กับชนิดและสมบัติต่างๆ ของโลหะ รวมทั้ง<br />

ความสามารถในการใช้งานที่สภาวะต่างๆ<br />

ของโลหะเป็นอย่างดี การเลือกโลหะเพื่อใช้<br />

ในงานต่างๆ เป็นหน้าที่ของวิศวกรวัสดุ<br />

(Material Engineer) ส่วนนักออกแบบ<br />

(Designer) จะมีหน้าที่ในการตัดสินใจว่ามี<br />

สิ่งแวดล้อมและเงื่อนไขในการใช้งานอะไร<br />

บ้างที่มีผลต่อวัสดุในระหว่างการใช้งาน และ<br />

นักวิเคราะห์ความเสียหาย (Failure<br />

Analyst) จะมีหน้าที่ตอบคำถามว่า ระบบ<br />

และอุปกรณ์ที่เกี่ยวข้องจะเกิดความเสียหาย<br />

ด้วยสาเหตุและรูปแบบใดได้บ้าง ดังนั้นเพื่อ<br />

ป้องกันการเสียหายที่จะเกิดขึ้น นักออกแบบ<br />

ควรตรวจสอบและตอบคำถามเหล่านั้นเช่น<br />

กัน ขั้นตอนแรกที่ควรปฏิบัติ คือ ต้องรู้และ<br />

เข้าใจว่า ความเสียหายน่าจะเกิดในรูปแบบ<br />

ใดได้บ้าง (เป็นการคาดการณ์จากความรู้<br />

และประสบการณ์)<br />

ถ้าวัสดุสามารถต้านทานการเสียหายได้<br />

ทุกรูปแบบและใช้งานในสิ่งแวดล้อมได้ทุก<br />

สภาวะแล้ว ในทางทฤษฎีสามารถกล่าวได้<br />

ว่าระบบหรือชิ้นส่วนที่ผลิตจากวัสดุนั้นๆ จะ<br />

มีอายุการใช้งานที่ยาวนาน แต่ในความเป็น<br />

จริงเป็นไปได้ยากมาก เพราะวัสดุต่างๆ มี<br />

โอกาสเกิดการเสียหายได้ทั้งนั้น เนื่องจาก<br />

ไม่มีวัสดุชนิดใดที่มีความสมบูรณ์แบบโดย<br />

ปราศจากจุดบกพร่อง ในบางครั้งวัสดุทาง<br />

วิศวกรรมที่เราเลือกและคิดว่าดีที่สุดก็มี<br />

โอกาสเสียหายและก่อให้เกิดสภาวะการ<br />

11

<strong>MTEC</strong> Newsletter<br />

ทำงานที่ไม่ปลอดภัยได้ หน้าที่ของวิศวกร<br />

ออกแบบอีกอย่างหนึ่งคือ ต้องทำให้มีราคา<br />

หรือต้นทุนต่ำที่สุดและสามารถใช้งานได้ใน<br />

ระยะเวลาที่ยาวนาน โดยไม่มีการถอด<br />

เปลี่ยนหรือหยุดซ่อมบำรุงก่อนเวลาอันควร<br />

ดังนั้นจึงเป็นสิ่งสำคัญมากสำหรับนัก<br />

ออกแบบที่จะต้องตระหนักและมีความ<br />

เข้าใจว่าโลหะแต่ละชนิดสามารถเสียหายใน<br />

รูปแบบใดได้บ้างและเกิดได้อย่างไร เพื่อ<br />

ป้องกันปัญหาการเสียหายในรูปแบบต่างๆ<br />

ที่จะเกิดขึ้น<br />

ป˜ญหาáÅะขŒอเสนอáนะ<br />

จากการศึกษาปัญหาการเสียหายของชิ้น<br />

ส่วนทางวิศวกรม พบว่าส่วนใหญ่มีปัจจัยมา<br />

จากมนุษย์ (Human Causes) ดังนั้น<br />

แนวทางในการป้องกันหรือลดความเสี่ยงต่อ<br />

การเสียหาย คือ การฝึกอบรมและศึกษา<br />

(Training and Education) ให้มากขึ้น<br />

ส ำ ห รั บ ปั ญ ห า ที่ เ กิ ด ขึ้ น กั บ โ ร ง ง า น<br />

อุตสาหกรรมในประเทศไทยในปัจจุบันนี้<br />

นอกจากจะเกิดจากปัจจัยที่กล่าวมาแล้ว<br />

เป็นหลัก ยังมีปัจจัยด้านศักยภาพและความ<br />

สามารถในการวิเคราะห์ทดสอบ กล่าวคือ<br />

โรงงานอุตสาหกรรมที่มีความคล่องตัวด้าน<br />

การเงิน จะให้ความสนใจในการวิเคราะห์<br />

ความเสียหายของชิ้นส่วน ในขณะที่บริษัท<br />

ขนาดเล็กหรือมีความคล่องตัวทางการเงิน<br />

น้อยจะให้ความสนใจน้อย ทั้งนี้ยังขึ้นอยู่กับ<br />

ผู้บริหารด้วยว่าจะเห็นความสำคัญหรือไม่<br />

ในแง่ของสถาบันหรือหน่วยงานที่ให้บริการ<br />

นั้น ยังมีในปริมาณน้อย แม้ว่าจะมีความ<br />

พร้อมด้านเครื่องมือที่ใช้ในการวิเคราะห์<br />

ทดสอบก็ตาม แต่ยังขาดแคลนบุคลากร<br />

ทำให้เกิดความล่าช้า ซึ่งมีผลกระทบโดยตรง<br />

กับภาคธุรกิจที่ต้องแก้ปัญหาอย่างรวดเร็ว<br />

เพราะว่าการหยุดซ่อมบำรุงแค่ 1 นาที อาจ<br />

ทำให้เกิดความสูญเสียด้านเศรษฐศาสตร์คิด<br />

เป็นเงินหลายล้านบาทได้<br />

ปัญหาอีกอย่างหนึ่งที่ผู้วิเคราะห์ฯ มักพบ<br />

เสมอ คือ ระยะเวลาและงบประมาณ ซึ่งถ้า<br />

การวิเคราะห์ในเรื่องนั้นมีความจำเป็นต้อง<br />

ทำการตรวจสอบ เพื่อให้ได้คำตอบที่ตรง<br />

ตามความต้องการของลูกค้า แต่มีปัญหาดัง<br />

กล่าวมาเกี่ยวข้อง ผู้ที่ทำการวิเคราะห์จะ<br />

ต้องตัดสินใจว่าจะเลือกกระบวนการทดสอบ<br />

ขั้นตอนใดบ้าง ที่เห็นว่าเมื่อดำเนินการแล้ว<br />

จะได้ข้อมูลที่เป็นประโยชน์ อยู่ในขอบเขต<br />

และไม่ทำให้งบประมาณบานปลาย แต่ถ้า<br />

การทดสอบและการวิเคราะห์ถูกจำกัดด้วย<br />

เหตุผลใดๆ ก็ตาม จนทำให้มีผลกระทบต่อ<br />

ความถูกต้องของรายงานที่จะสามารถ<br />

อธิบายสิ่งที่ลูกค้าต้องการได้ เนื่องจากใน<br />

การวิเคราะห์ความเสียหายนั้นจำเป็นต้องมี<br />

การทดสอบและวิเคราะห์ในหัวข้อต่างๆ<br />

ในปริมาณที่เพียงพอ รวมทั้งส่วนอื่นๆ ที่<br />

เกี่ยวข้องตามข้อกำหนด เมื่อผู้ทำการ<br />

วิเคราะห์ฯ พิจารณาแล้วว่าไม่สามารถตอบ<br />

คำถามผู้ว่าจ้างได้หรือได้ข้อมูลที่ไม่เพียงพอ<br />

ก็สามารถปฏิเสธงานนั้นได้ พร้อมชี้แจง<br />

เหตุผล ซึ่งบ่อยครั้งที่เราพบว่า ชิ้นงานที่ใช้<br />

วิเคราะห์ฯ มีมูลค่าหลักร้อย แต่ค่าวิเคราะห์ฯ<br />

มีมูลค่าหลักหมื่น ทั้งนี้ก็ขึ้นอยู่กับลูกค้าว่า<br />

จะวิเคราะห์ฯ เพื่อจุดประสงค์ใด เพราะ<br />

บางครั้งคำตอบที่ได้จากการวิเคราะห์<br />

สามารถแก้ปัญหาของวัสดุในกระบวนการ<br />

ผลิตที่อาจมีมูลค่าหลักล้านได้ รวมทั้งภาพ<br />

ลักษณ์ของบริษัทที่ประเมินค่าไม่ได้<br />

จากปัญหาต่างๆ ที่เกิดขึ้นเหล่านี้ ผู้เขียน<br />

และทีมงานห้องปฏิบัติการวิเคราะห์ความ<br />

เสียหายและการกัดกร่อนของวัสดุของ<br />

เอ็มเทคได้มีความตระหนักเป็นอย่างดี โดย<br />

พยายามเพิ่มความเชี่ยวชาญทั้งด้านแนวคิด<br />

และการปฏิบัติ เพื่อสร้างองค์ความรู้ในการ<br />

ช่วยเหลืออุตสาหกรรม จึงได้หาช่องทาง<br />

หลายด้าน เช่น การนำกรณีวิเคราะห์ต่างๆ<br />

มาสรุปเป็นหนังสือทางวิชาการที่มีเนื้อหา<br />

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

เข้าใจง่าย เขียนบทความเผยแพร่ใน<br />

จดหมายข่าวและเวปไซต์ห้องปฏิบัติการให้<br />

กับบุคคลทั่วไปได้ศึกษา ซึ่งสามารถนำไป<br />

ประยุกต์ใช้งานได้จริง นอกจากนี้ยังยกระดับ<br />

ความน่าเชื่อถือของรายงานผลการวิเคราะห์<br />

ให้เป็นที่ยอมรับทั้งในระดับประเทศและ<br />

นานาชาติ โดยการนำเสนอเป็นบทความทาง<br />

วิชาการเผยแพร่ในการประชุมวิชาการระดับ<br />

ประเทศ เช่น การประชุมวิชาการทางโลหะ<br />

วิทยาแห่งประเทศไทย (TMETC) และ<br />

ประชุมวิทยาศาสตร์และเทคโนโลยีวัสดุ<br />

แห่งประเทศไทย (MSAT) ซึ่งมีเผยแพร่<br />

ไปแล้วกว่า 35 บทความ และผลงานที่ตีพิมพ์<br />

ในวารสารวิชาการนานาชาติที่มี Citation<br />

Index เช่น วารสาร Engineering Failure<br />

Analysis (บางหัวข้อสามารถศึกษาเพิ่มเติม<br />

ได้จากเอกสารอ้างอิง) และมีช่องทางในการ<br />

สร้างความตระหนักให้กับประชาชนใน<br />

ช่องทางอื่นๆ อีก ได้แก่ การจัดสัมมนาทาง<br />

วิชาการที่จัดขึ้นทุกๆ ป อย่างน้อย 2 หัวข้อ<br />

ได้แก่ การวิเคราะห์ความเสียหายของชิ้นส่วน<br />

โลหะ และการกัดกร่อนและการป้องกัน<br />

ก า ร จั ด กิ จ ก ร ร ม ค่ า ย ส ำ ห รั บ เ ย า ว ช น<br />

การบรรยายตามหน่วยงานสถาบันการศึกษา<br />

เป็นต้น<br />

หลายท่านอาจมองว่าการวิเคราะห์ความ<br />

เสียหายเป็นการแก้ที่ปลายเหตุ แต่อย่าลืม<br />

ว่าวิศวกรรมย้อนรอย (Reverse Engineering)<br />

ที่มีการศึกษาและประยุกต์ให้ดียิ่งขึ้นนี่แหละ<br />

ที่ทำให้ประเทศญี่ปุนพัฒนาจนก้าวไปสู่<br />

ประเทศที่พัฒนาแล้ว<br />

เอกสารอ้างอิง<br />

[1] James J et al. Introduction to Failure Analysis and Prevention. ASM Handbook Vol.11 Failure<br />

Analysis and Prevention (2002). ASM International. pp.5.<br />

[2] เอกสารประกอบการสัมมนา “Failure Analysis” ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ, 30 พฤศจิกายน –<br />

2 ธันวาคม 2539, Hall C, 2nd Floor, ศูนย์ประชุมแห่งชาติสิริกิตติ์<br />

[3] Debbie A. Thinking Skill Optimization for Failure Analysts. JPFA (2002) ; 2(6) : 5-7.<br />

[4] Roland H. The Interdisciplinary Nature of Failure Analysis. JPFA (2002) ; 2(3) : 17-9, 42-4.<br />

[5] Robert A. Engineering forensics at Youngstown State University. JPFA (2005); 5(6) : 13-7.<br />

[6] George F. Conducting a Failure Examination. Failure Analysis and Prevention. ASM Handbook<br />

Vol.11. p. 333-42.<br />

[7] Kaewkumsai S., Khonraeng, W., Chainpairot, A., Corrosion fatigue cracking of AISI 316L<br />

stainless steel screen mesh. Eng Fail Anal (2010); 17: pp. 857–863.<br />

[8] Kaewkumsai, S., Khonraeng, W., Sathirachinda, N., High Temperature Failure of Natural Gas<br />

Feed Burner Pipe, Eng Fail Anal (2013); 27: 74–83.<br />

[9] Le M et al., Reducing the risk of failure by better training and education. Eng Fail Anal (2009) ; 16<br />

: 1153-62.<br />

12

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

By Marisa Sci and Tech<br />

เลนส์แว่นตาที่เปลี่ยนสีได้เมื่อออกแดดเป็น<br />

เลนส์ที่ทำจากแก้วพิเศษที่ต่างจากแก้วทั่วไป นั่น<br />

คือ “แก้วโฟโตโครมิก (Photochromic glass)” ที่มี<br />

สมบัติเปลี่ยนสีจากไม่มีสีกลายเป็นสีเข้มได้เมื่อได้<br />

รับรังสียูวีหรือเมื่อได้รับแสงแดดภายนอกอาคาร<br />

เลนส์แว่นตาที่เปลี่ยนสีได้นี้จะช่วยปกป้องดวงตา<br />

ให้พ้นอันตรายจากรังสียูวีได้โดยที่ผู้สวมใส่ไม่ต้อง<br />

ยุ่งยากกับการพกแว่นกันแดดหรือหนีบเลนส์สีเข้ม<br />

แบบพับติดกับแว่นสายตาที่มักจะรบกวน<br />

ทัศนวิสัยในการมองเห็น<br />

สมบัติการเปลี่ยนสีของแก้วโฟโตโครมิกเกิดขึ้นได้อย่างไร <br />

สมบัติการเปลี่ยนสีของแก้วโฟโตโครมิกเกิดขึ้นจาก<br />

ปฏิกิริยาเคมีของผลึกซิลเวอร์คลอไรด์ (AgCl) และผลึก<br />

คอปเปอร์ (I) คลอไรด์ (CuCl) ที่เติมเข้าไปในขณะที่ส่วนผสม<br />

ทั้งหมดยังอยู่ในสถานะหลอมเหลว เมื่อแก้วเย็นตัวลงจน<br />

กลายเป็นของแข็ง ผลึกเหล่านี้ก็จะกระจายเป็นเนื้อเดียวกับ<br />

เนื้อแก้วโดยยังทำให้เนื้อแก้วคงความใสเมื่ออยู่ภายใต้แสงที่<br />

มองเห็นได้เช่นเดียวกับแก้วทั่วไปที่เป็นสารประกอบเชิงซ้อน<br />

ของซิลิเกตที่ผลิตได้จากส่วนผสมของซิลิกา (SiO2) โซเดียม-<br />

คาร์บอเนต (Na2CO3) และไลม์ (แคลเซียมออกไซด์ CaO)<br />

แต่อย่างไรก็ตาม เมื่อแก้วโฟโตโครมิกอยู่ภายใต้รังสียูวี มันจะ<br />

เปลี่ยนจากไม่มีสีกลายเป็นสีเข้มซึ่งต่างจากแก้วทั่วไป กลไก<br />

การเปลี่ยนสีนี้เกิดจากผลึกซิลเวอร์คลอไรด์ถูกกระตุ้นด้วยรังสี<br />

ยูวีทำให้เกิดปฏิกิริยารีดอกซ์ (Redox reaction) หรือปฏิกิริยา<br />

ออกซิเดชั่น - รีดักชั่น (Oxidation - Reduction reaction) ดังนี้<br />

Cl - -----------> Cl + e - ปฏิกิริยาออกซิเดชั่น<br />

Ag + + e- -----------> Ag ปฏิกิริยารีดักชั่น<br />

เมื่อซิลเวอร์คลอไรด์ที่กระจายอยู่ในเนื้อแก้วได้รับการ<br />

กระตุ้นด้วยรังสียูวีมันจะเกิดปฏิกิริยารีดอกซ์ โดยไอออนของ<br />

คลอไรด์ที่แตกตัวจากซิลเวอร์คลอไรด์แต่ละไอออนจะถูกออกซิไดซ์<br />

จนได้เป็นอะตอมของคลอรีนและอิเล็กตรอน (ปฏิกิริยาออกซิ-<br />

เดชั่น) จากนั้นไอออนของเงินที่แตกตัวจากซิลเวอร์คลอไรด์<br />

แต่ละไอออนจะรับอิเล็กตรอนที่ได้จากปฏิกิริยาออกซิเดชั่น<br />

และเกิดเป็นอะตอมของเงิน (ปฏิกิริยารีดักชั่น) อะตอมของ<br />

เงินเหล่านี้จะรวมตัวกันจนเต็มพื้นที่ของเนื้อแก้ว แสงจึงไม่<br />

สามารถเดินทางผ่านไปได้ทำให้เห็นสีของแก้วเปลี่ยนจากไม่มี<br />

สีเป็นสีที่เข้มขึ้น กระบวนการเปลี่ยนสีเช่นนี้มักเกิดขึ้นทันทีที่ได้รับ<br />

รังสียูวี นอกจากนี้ระดับของความเข้มของสีแก้วที่เปลี่ยนไปยังขึ้นอยู่กับความ<br />

เข้ม (intensity) ของรังสียูวีที่ได้รับ อุณหภูมิและความหนาของแก้วอีกด้วย<br />

อย่างไรก็ตาม กลไกการเปลี่ยนสีจะไม่มีประโยชน์เลย ถ้าหากปฏิกิริยา<br />

ที่เกิดขึ้นไม่สามารถผันกลับได้ ดังนั้นในกระบวนการผลิตจึงมีการเติม<br />

ผลึกคอปเปอร์คลอไรด์ลงไปด้วย เนื่องจากคอปเปอร์คลอไรด์จะทำให้<br />

กระบวนการเปลี่ยนเป็นสีเข้ม (darkening process) สามารถผันกลับ<br />

จากสีเข้มเป็นไม่มีสีได้อีกครั้งเมื่ออยู่ภายใต้สภาพแวดล้อมที่ปราศจาก<br />

รังสียูวี โดยปฏิกิริยาดังกล่าวที่เกิดขึ้นแสดงได้ดังนี้<br />

Cl + Cu + ------------> Cu +2 + Cl -<br />

Cu +2 + Ag ------------> Cu +1 + Ag +<br />

อะตอมของคลอรีนที่ถูกสร้างขึ้นก่อนหน้านี้ในปฏิกิริยาออกซิเดชั่นจะ<br />

ถูกรีดิวซ์โดยไอออนของทองแดงเพื่อป้องกันคลอรีนกลายเป็นกาซระเหย<br />

ออกจากเนื้อแก้ว ส่วนไอออนของทองแดง (+1) จะถูกออกซิไดซ์กลาย<br />

เป็นไอออนของทองแดง (+2) จากนั้นไอออนของทองแดง (+2) จะไปทำ<br />

ปฏิกิริยากับอะตอมของเงินที่ถูกสร้างขึ้นก่อนหน้านี้ในปฏิกิริยารีดักชั่นจน<br />

กลายเป็นไอออนของเงิน จากผลลัพธ์ที่ได้จากปฏิกิริยาเหล่านี้ทำให้เลนส์<br />

ที่มีสีเข้มสามารถเปลี่ยนกลับไปเป็นเลนส์ที่ไม่มีสีได้อีกครั้งเนื่องจาก<br />

อะตอมของเงิน และคลอไรด์ที่เปลี่ยนกลับมาเป็นสถานะเดิม คือสถานะ<br />

ถูกออกซิไดซ์ (oxidized state) และสถานะถูกรีดิวซ์ (reduced state)<br />

นั่นเอง<br />

บทสรุปตามหลักของเลอชาเตอลิเอ (Le Chatelier’s Principle) ใน<br />

สมดุลเคมี<br />

AgCl+ energy Ag + + Cl -<br />

(ใส)<br />

(เข้ม)<br />

เมื่อผู้สวมใส่อยู่ภายนอกอาคารที่มีความเข้มของแสงหรือพลังงานมาก<br />

กว่าภายในอาคาร สมดุลของปฏิกิริยาเลื่อนไปทางขวา ส่งผลให้เลนส์โฟ<br />

โตโครมิกเปลี่ยนเป็นสีเข้ม แต่เมื่อผู้สวมใส่กลับเข้ามาภายในอาคารที่มี<br />

ความเข้มของแสงหรือพลังงานน้อยกว่าภายนอกอาคาร สมดุลของ<br />

ปฏิกิริยาจะเลื่อนมาทางซ้าย ส่งผลให้เลนส์โฟโตโครมิกค่อยๆ สว่างขึ้นจน<br />

กลายเป็นเลนส์ใส<br />

แหล่งข้อมูลอ้างอิง<br />

http://quiz2.chem.arizona.edu/chem535/Photochromism.03.pdf<br />

http://library.kcc.hawaii.edu/external/chemistry/everyday_photo_oxid.html<br />

http://scc.scdsb.edu.on.ca/Students/onlinecourses/Sikora/sch4u/v12/69.pdf<br />

13

<strong>MTEC</strong> Newsletter<br />

www.mtec.or.th<br />

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

กรุณากรอกรายละเอียดให้ครบถ้วนและชัดเจนเพื่อสิทธิประโยชน์ของท่าน<br />

ชื่อ-สกุล (นาย/นาง/นางสาว)……………………………………………………………………...........………………………………………<br />

(ภาษาไทย) (ตัวบรรจง)<br />

ชื่อ-สกุล (Mr./Mrs./Ms.)……………………………………………………………………………….................……………………………<br />

(ภาษาอังกฤษ) (BLOCK LETTER)<br />

บริษัท/หน่วยงาน (หจก./บจก./บจม.)…………………………………………………............……………………………………………….<br />

ตำแหน่งงาน…………………………………....………… ที่อยู่……………………………………………………………………………….<br />

โทรศัพท์ …………………………………………… โทรสาร ………………………………………….. E-mail……........…………………..<br />

ประเภทอุสาหกรรม………………………………………………………. ผลิตภัณฑ์ของบริษัท ………….........……………………………<br />

ส่งใบสมัครมาที่ : งานประชาสัมพันธ์ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ 114 อุทยานวิทยาศาสตร์ประเทศไทย<br />

ถนนพหลโยธิน ตำบลคลองหนึ่ง อำเภอคลองหลวง จังหวัดปทุมธานี 12120 โทร : 0-2564-6500 โทรสาร : 0-2564-6369<br />

14

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

เมื่อพูดถึงคำว่า<br />

“สิ่งทอ” คนโดยทั่วไปจะ<br />

นึกถึงเสื้อผ้า เครื่องนุ่งห่ม หนึ่งใน<br />

ปัจจัยสี่ของมนุษย์ แต่แท้จริงแล้ว<br />

เทคโนโลยีของสิ่งทอได้ก้าวล้ำไป<br />

ประยุกต์อยู่ในหลายๆ สิ่งรอบตัว<br />

อย่างที่เราไม่สามารถรู้ได้เลย<br />

ว่าสิ่งเหล่านั้นคือ<br />

เทคโนโลยีสิ่งทอ<br />

สิ่งทอ มีความหมายกว้างๆ หมายถึง<br />

เส้นใย เส้นด้าย ผ้า หรือผลิตภัณฑ์ที่ทำจาก<br />

เส้นใย เส้นด้าย หรือจากผ้า โดยสามารถ<br />

แยกตามประเภทการใช้งานเป็น 2 กลุ่ม<br />

ใหญ่ๆ คือ สิ่งทอทั่วไป (Conventional<br />

textiles) และสิ่งทอเทคนิค ( Technical textile)<br />

สิ่งทอเทคนิค หรือ สิ่งทออุตสาหกรรม<br />

(Industrial textiles) มีคำอธิบายที่เข้าใจ<br />

ง่ายๆ ว่าคือ สิ่งทอ และผลิตภัณฑ์ที่ผลิตขึ้น<br />

เพื่อให้มีคุณสมบัติและการใช้ประโยชน์ทาง<br />

เทคนิคมากกว่าคุณลักษณะด้านความ<br />

สวยงามหรือการประดับตกแต่ง ซึ่งอาจ<br />

กล่าวได้ว่า สิ่งทอเทคนิค หมายถึง สิ่งทอ<br />

และผลิตภัณฑ์ที่ไม่ใช่เสื้อผ้าที่สวมใส่<br />

ประจำ หรือใช้ในการประดับตกแต่งบ้าน<br />

แต่เป็นวัสดุต่างๆ ที่ใช้เพื่อประโยชน์ทาง<br />

อุตสาหกรรมมากกว่าเพื่อความสวยงาม<br />

ปัจจุบันสถานการณ์สิ่งทอเทคนิคในตลาด<br />

โลกมีสัดส่วนการบริโภคเส้นใยสิ่งทอเทคนิค<br />

เพิ่มมากขึ้นจากร้อยละ 20 เป็นร้อยละ<br />

27-40 จากป 2000-2007<br />

โดยตัวอย่างผลิตภัณฑ์สิ่งทอเทคนิคที่<br />

สามารถพบเห็นได้ใกล้ๆ ตัวเรา เช่น หน้ากาก<br />

อนามัย ผ้าอ้อมเด็ก พื้นพรม ผ้าเช็ด<br />

เอนกประสงค์ ขนแปรงสีฟัน ไหมขัดฟัน ไส้<br />

กรอง ไส้ฉนวน เส้นใยเสริมล้อรถยนต์ เสื้อ<br />

เกราะกันกระสุน เข็มขัดนิรภัย เสื้อชูชีพ วัสดุ<br />

ห่อ/ปลูกต้นไม้ เป็นต้น<br />

ดังนั้น จะพบว่า เทคโนโลยีสิ่งทอ สามารถ<br />

ประยุกต์ใช้ได้ในหลากหลายอุตสาหกรรม<br />

ไม่จำกัดเพียงอุตสาหกรรมสิ่งทอเท่านั้น อาทิ<br />

เช่น อุตสาหกรรมวัสดุก่อสร้าง การเกษตร<br />

ยานยนต์ บรรจุภัณฑ์ การแพทย์ เป็นต้น<br />

15

<strong>MTEC</strong> Newsletter<br />

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

เทคโนโลยีในกระบวนการผลิตนอนวูฟเวน<br />

(nonwovens) เป็นอีกเทคโนโลยีหนึ่งที่<br />

สำคัญในสิ่งทอเทคนิค โดยเป็นกระบวนการ<br />

ผลิตที่ขึ้นรูปแผ่นจากเส้นใยโดยตรงโดย<br />

ไม่ผ่านการถักทอ ซึ่งชนิดของเส้นใยที่ใช้<br />

เทคโนโลยีในการขึ้นรูป และการเชื่อมติด<br />

เส้นใยในแผ่น ที่หลากหลายทำให้สามารถ<br />

ออกแบบและขึ้นรูปนอนวูฟเวนที่มีลักษณะ<br />

และสมบัติที่พิเศษหลากหลายตามการใช้<br />

งานที่ต้องการได้<br />

การใช้กระบวนการผลิตนอนวูฟเวน มา<br />

ผลิตสิ่งทอเทคนิค มีความสำคัญมากขึ้น<br />

เรื่อยๆ โดยมีสัดส่วนกว่า 1 ใน 3 ของสิ่งทอ<br />

เทคนิคในตลาดโลก ในป 2000 และมี<br />

แนวโน้มเพิ่มมากถึง 39% ในป 2010 และมี<br />

แนวโน้มผู้บริโภคนอนวูฟเวนเปลี่ยนจาก<br />

ประเทศที่พัฒนาแล้วมาสู่ประเทศกำลัง<br />

พัฒนา<br />

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ<br />

(เอ็มเทค) โดยทีมวิจัยเทคโนโลยีสิ่งทอ<br />

ได้ตระหนักถึงความสำคัญของอุตสาหกรรม<br />

สิ่งทอเทคนิคว่าจะมีความสำคัญมากขึ้น<br />

เรื่อยๆ ทั้งสำหรับตลาดโลกและตลาดใน<br />

ประเทศ โดยเฉพาะสิ่งทอเทคนิคนอนวูฟเวน<br />

ที่เป็นผลิตภัณฑ์ที่มีมูลค่าสูง และมีความ<br />

ต้องการในเทคโนโลยี การวิจัยและพัฒนา<br />

เพื่อให้ทัดเทียมต่างประเทศ และคงความ<br />

สามารถในการแข่งขัน โดยปัจจุบันห้อง<br />

ปฏิบัติการวิจัยสิ่งทอมีความพร้อมใน<br />

บุคลากรวิจัย เครื่องมือ เครื่องจักร ซึ่ง<br />

สามารถรองรับความต้องการของภาค<br />

อุตสาหกรรมในการพัฒนาวิจัย โดยเครื่องจักร<br />

ที่เอ็มเทคมีความพร้อมสำหรับการทำวิจัย<br />

และพัฒนา ประกอบด้วยเครื่องปันหลอม<br />

ขึ้นรูปเส้นใย (fiber spinning machine)<br />

เครื่องสางเส้นใย (carding machine)<br />

เครื่องปักเข็ม (needle punching machine)<br />

รวมทั้งเครื่องขึ้นรูปนอนวูฟเวนแบบสปันด์บอน<br />

(spunbond) และเมลท์โบรน (melt blown)<br />

ของพันธมิตรวิจัยคือ มหาวิทยาลัยเทคโนโลยี<br />

ราชมงคลธัญบุรี อีกด้วย<br />

16

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

โดยศักยภาพทีมวิจัย ที่พร้อมให้บริการ<br />

คือ การวิจัยและพัฒนาเส้นใยที่มีลักษณะ<br />

และสมบัติเหมาะสมต่อการใช้งาน การ<br />

พัฒนานอนวูฟเวน และการศึกษาเส้นใย<br />

จากแหล่งธรรมชาติ (bio-based fibers)<br />

เพื่อเป็นแนวทางเลือกการใช้งานในสิ่งทอ<br />

อนาคต<br />

ภาคอุตสาหกรรมที่สนใจงานวิจัยและ<br />

พัฒนา สิ่งทอเทคนิคในกระบวนการผลิต<br />

นอนวูฟเวน สามารถติดต่อสอบถามราย<br />

ละเอียดงานวิจัยได้ที่ ฝายพัฒนาธุรกิจ<br />

คุณระพีพันธ์ ระหงษ์ โทร 0 2564 6500<br />

ตอ 4789<br />

ที่มาข้อมูลวิชาการ :<br />

1. สถาบันพัฒนาอุตสาหกรรมสิ่งทอ<br />

2. สำนักนโยบายอุตสาหกรรม<br />

17

<strong>MTEC</strong> Newsletter<br />

ณพล คงเจริญ<br />

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ<br />

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

(มาตรฐาน มอก. 18001 - 2554)<br />

มาตรฐานผลิตภัณฑ์อุตสาหกรรม ระบบการจัดการอาชีวอนามัย<br />

และความปลอดภัย : ข้อกำหนด มาตรฐานเลขที่ มอก. 18001 - 2554 เป็น<br />

มาตรฐานฉบับใหม่ล่าสุดที่มีการปรับปรุงเปลี่ยนแปลงจากมาตรฐานฉบับ<br />

เดิมที่ใช้ตั้งแต่ป 2542 โดยมีการประยุกต์เอามาตรฐานการจัดการความ<br />

ปลอดภัยของสากล (OHSAS 18001) และมาตรฐานแรงงานไทย (มรท.<br />

8001) มาใช้เป็นแนวทาง ในภาพรวมมาตรฐานฉบับใหม่นี้ได้เพิ่มเติมและ<br />

ปรับปรุงเนื้อหาสาระให้เข้าใจง่ายยิ่งขึ้น เน้นการมีส่วนร่วมของพนักงานโดย<br />

ผ่านช่องทางการสื่อสาร ลดเอกสารในระบบและสามารถบูรณาการกับระบบ<br />

การจัดการอื่นๆได้ง่ายยิ่งขึ้น เช่น ระบบบริหารคุณภาพ (ISO 9001) ระบบ<br />

การจัดการสิ่งแวดล้อม (ISO 14001) ทั้งนี้ การดำเนินระบบการจัดการมุ่งให้<br />

กิจกรรมต่างๆด้านอาชีวอนามัยและความปลอดภัยของหน่วยงานบรรลุตาม<br />

วัตถุประสงค์เป้าหมายที่ตั้งไว้ ลดและควบคุมความเสี่ยงจากอันตรายต่างๆ<br />

รวมถึงให้ความสำคัญกับด้านสุขภาพอนามัยและโรคที่อาจเกิดจากการ<br />

ทำงานที่จะเกิดกับพนักงานและผู้ที่เกี่ยวข้องไม่ว่าจะเป็นผู้รับเหมา ผู้เยี่ยมชมพื้นที่<br />

การทบทวนการจัดการ<br />

การตรวจสอบ<br />

และการแก้ไข<br />

การปรับปรุงอย่างต่อเนื่อง<br />

นโยบายอาชีวอนามัย<br />

และความปลอดภัย<br />

การวางแผน<br />

การนำไปใช้<br />

และการปฏิบัติ<br />

รูปแบบระบบการจัดการอาชีวอนามัยและความปลอดภัย<br />

18<br />

บุคคลภายนอก เพิ่มประสิทธิภาพการดำเนินงานและ<br />

นำสู่การปรับปรุงระบบการจัดการอย่างต่อเนื่อง<br />

สอดคล้องกับเจตนารมณ์ของพระราชบัญญัติ<br />

ความปลอดภัยอาชีวอนามัยและสภาพแวดล้อมใน<br />

การทำงาน พ.ศ. 2554<br />

กระบวนการของการบริหารจัดการด้านอาชีวอนามัย<br />

และความปลอดภัย มอก. 18001 - 2554 ยึดกรอบ<br />

แ น ว คิ ด รู ป แ บ บ ร ะ บ บ ก า ร จั ด ก า ร ( ต า ม ภ า พ )<br />

ซึ่งประกอบด้วยข้อกำหนดหลักดังนี้ (1) ข้อกำหนด<br />

ทั่วไป (2) นโยบายอาชีวอนามัยและความ<br />

ปลอดภัย ซึ่ ง ผู้ บ ริ ห า ร ร ะ ดั บ สู ง เ ป็ น ผู้ ก ำ ห น ด<br />

(3) การวางแผน ประกอบด้วยกิจกรรมการชี้บ่ง<br />

อันตรายละประเมินความเสี่ยง การทบทวนกฎหมาย<br />

และข้อกำหนดต่างๆที่เกี่ยวข้องรวมไปถึงการกำหนด<br />

วัตถุประสงค์และเป้าหมาย (4) การนำไปใช้และ<br />

การปฏิบัติ เริ่มตั้งแต่การกำหนดบทบาทหน้าที่และ<br />

ภาระรับผิดชอบ การฝึกอบรมให้มีความสามารถและ<br />

การสร้างจิตสำนึก การสื่อสารข้อมูลข่าวสารต่างๆ<br />

การมีส่วนร่วมและการปรึกษาทั้งในส่วนของพนักงาน<br />

และผู้มีส่วนได้เสีย การกำหนดเอกสารในระบบและ<br />

การควบคุมเอกสาร รวมถึงการควบคุมการปฏิบัติงาน<br />

ทั้งในภาวะปกติและภาวะฉุกเฉิน (5) การตรวจสอบ<br />

และการแก้ไข ประกอบด้วย การติดตามตรวจสอบ<br />

และการวัดผลการดำเนินการต่างๆที่เกี่ยวข้องทั้งหมด<br />

เช่น การตรวจสอบความสำเร็จของการบรรลุวัตถุประสงค์<br />

อาจพิจารณาทั้งเชิงปริมาณเชิงคุณภาพ เชิงรับเชิงรุก<br />

การติดตามประสิทธิผลการควบคุมด้านสุขภาพและ<br />

ความปลอดภัย เป็นต้น การประเมินผลการปฏิบัติตาม<br />

กฎหมาย การสอบสวนอุบัติการณ์ที่เกิดขึ้น การปฏิบัติ<br />

การแก้ไขและป้องกันเมื่อพบความไม่สอดคล้อง<br />

ตามข้อกำหนด การจัดทำและเก็บบันทึกต่างๆ และ<br />

การตรวจประเมินภายใน (6) การทบทวนการจัดการ<br />

เพื่อให้ผู้บริหารตัดสินใจในประเด็นต่างๆ และให้มั่นใจว่า<br />

ระบบยังมีความเหมาะสม พอเพียงและมีประสิทธิผล<br />

นำสู่การปรับปรุงอย่างต่อเนื่อง

ปีที่ 7 ฉบับที่ 68 ธันวาคม พ.ศ. 2555 - มกราคม พ.ศ. 2556<br />

<strong>MTEC</strong> Newsletter<br />

19