Procédés de moulage et reproductions - RECKLI GmbH: Home

Procédés de moulage et reproductions - RECKLI GmbH: Home

Procédés de moulage et reproductions - RECKLI GmbH: Home

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

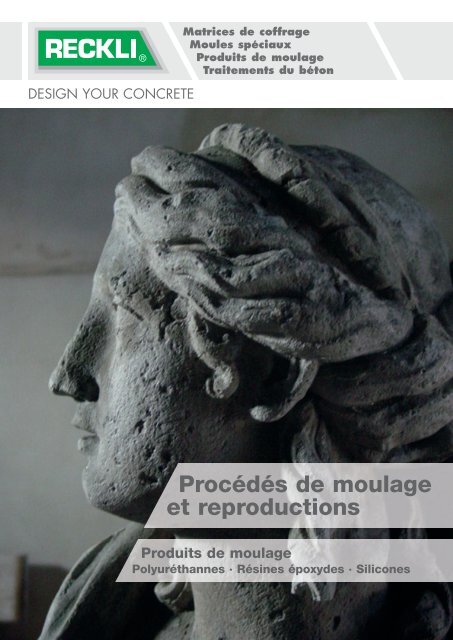

DESIGN YOUR CONCRETEMatrices <strong>de</strong> coffrageMoules spéciauxProduits <strong>de</strong> <strong>moulage</strong>Traitements du bétonProcédés <strong>de</strong> <strong>moulage</strong><strong>et</strong> <strong>reproductions</strong>Produits <strong>de</strong> <strong>moulage</strong>Polyuréthannes · Résines époxy<strong>de</strong>s · Silicones

Procédés <strong>de</strong> <strong>moulage</strong> <strong>et</strong> <strong>reproductions</strong>Hl. WillibrordTable <strong>de</strong>s matièresProcédés <strong>de</strong> <strong>moulage</strong> <strong>et</strong> <strong>reproductions</strong> . . . . . . . . 2-5Quels sont les types <strong>de</strong> moules réalisables. . . . . . . 6Utilisation / Manipulation / Réparation /Reproductions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7Étape par étape . . . . . . . . . . . . . . . . . . . . . . . . . . . 8-13Moule en bateau - en une partie (matrice). . . . . . . 14Moule en bateau - en une partie(moule en châssis) . . . . . . . . . . . . . . . . . . . . . . . . . . 15Moule en bateau - en <strong>de</strong>ux parties . . . . . . . . . . 16-17Moule à membrane - en une partie,procédé <strong>de</strong> coulée. . . . . . . . . . . . . . . . . . . . . . . . 18-19Moule à membrane - en <strong>de</strong>ux parties,procédé <strong>de</strong> coulée . . . . . . . . . . . . . . . . . . . . . . . 20-23Moule à membrane - en une partie, procédéd’enduction <strong>et</strong> d’estampage, horizontal . . . . . . 24-25Moule à membrane - en <strong>de</strong>ux parties, procédéd’enduction <strong>et</strong> d’estampage, vertical. . . . . . . . . 26-29Terminologie <strong>de</strong> la fabrication <strong>de</strong>s moules. . . . . . . 30Technique <strong>de</strong> <strong>moulage</strong> adaptée :critères <strong>de</strong> choix.. . . . . . . . . . . . . . . . . . . . . . . . . . . . 31Tableaux <strong>de</strong> mélange . . . . . . . . . . . . . . . . . . . . . 32-33Exemples d’application. . . . . . . . . . . . . . . . . . . . 34-35Pour les <strong>moulage</strong>s <strong>de</strong> modèles avec <strong>de</strong>smatériaux élastiques en vue <strong>de</strong> la fabrication<strong>de</strong> <strong>reproductions</strong>, nous proposons2 gammes <strong>de</strong> produits constituées <strong>de</strong> 2matériaux <strong>de</strong> base différents, en l’occurrence: l’élastomère <strong>de</strong> polyuréthanne(PUR) <strong>et</strong> l’élastomère <strong>de</strong> silicone (SI)Dans les <strong>de</strong>ux cas, il s'agit <strong>de</strong> matièresplastiques à 2 composants élastiques <strong>et</strong>semblables au caoutchouc, qui durcissentou se réticulent à températuresambiantes (vulcanisation à températureambiante = RTV). Chacun <strong>de</strong> ces matériauxest doté <strong>de</strong> propriétés spécifiquesqui sont adaptées <strong>de</strong> façon distincte auxexigences du <strong>moulage</strong> correspondant.La différence entre ces <strong>de</strong>ux matériaux<strong>de</strong> base est moins flagrante au niveau <strong>de</strong>la mise en œuvre, que sur le plan <strong>de</strong> latechnique/chimie <strong>et</strong> <strong>de</strong>s niveaux <strong>de</strong> prix.En définitive, les différences relevéessont les suivantes: Le PUR est en général moins cher Le PUR résiste mieux aux matériauxliés au ciment (béton, mortier, enduits) Le PUR résiste en température jusqu’àseulement 65 °C env. Le SI est en général auto-démoulant Le SI peut être appliqué sur <strong>de</strong>s supportslégèrement humi<strong>de</strong>s Le SI est plus résistant en température(jusqu’à env. 200 °C, selon le type) Le SI a une structure intérieure « plussouple » <strong>et</strong> est ainsi particulièrementapproprié pour les travaux filigranesDans le cas <strong>de</strong>s élastomères <strong>de</strong> silicone,une distinction est également faite entre la vulcanisation par con<strong>de</strong>nsation(SI-KV) <strong>et</strong> la vulcanisation par addition (SI-AV).Les types KV se distinguent en eff<strong>et</strong> parun dégagement d’alcool pendant la vulcanisation.Ce procédé entraîne uneperte <strong>de</strong> masse qui se traduit par unr<strong>et</strong>rait du vulcanisat <strong>de</strong> l’ordre <strong>de</strong> 0,5 %.De plus, les moules ne peuvent être utilisésque lorsque tout l'alcool formé s’est<strong>de</strong>s niveaux <strong>de</strong> prix. La durée requisepour ce faire varie fortement selon le type<strong>et</strong> la compacité du moule. Pour undurcissement compl<strong>et</strong>, les types KVnécessitent en outre <strong>de</strong> faibles quantitésd’humidité, afin que la surface ne restepas collante à l’air ambiant. L’adjonctiond’eau n’est toutefois pas utile; la meilleuresolution est d’augmenter l’humiditérelative à l’ai<strong>de</strong> par exemple, d’évaporateursou pulvérisateurs. Parfois même,l’application <strong>de</strong> chiffons humi<strong>de</strong>s suffit.En revanche, les types AV ne présententpas <strong>de</strong> perte <strong>de</strong> masse sous c<strong>et</strong>te forme<strong>et</strong> dans la majorité <strong>de</strong>s cas, ils sont directementprêts à l’application une fois ledurcissement terminé. Cependant, certainessubstances ou matériaux à la surfacedu modèle ou présents dans l'air risquentd’entraver l’action du catalyseur<strong>de</strong>s types AV. Des défauts <strong>de</strong> réactionpeuvent se produire (inhibitions).Bien qu’il soit possible sur le plan purementtechnique <strong>de</strong> réaliser un <strong>moulage</strong>PUR ainsi qu'un <strong>moulage</strong> SI à partir <strong>de</strong>pratiquement tous les supports, il existe<strong>de</strong>s préférences <strong>et</strong> le tableau 1 ai<strong>de</strong> àfaire le bon choix.Dans <strong>de</strong> nombreux cas, le choix du matériauperm<strong>et</strong>tant le meilleur <strong>moulage</strong> dumodèle est moins important que le matériauà partir duquel la coulée <strong>de</strong> la reproductiondoit être effectué ultérieurementdans le moule élastique. Le tableau 2ai<strong>de</strong> à prendre c<strong>et</strong>te décision.SupportLa structure du modèle joue un rôle décisifdans la réussite du <strong>moulage</strong>. Parconséquent, une évaluation du supportest primordiale. Un support propre, sec,non absorbant <strong>et</strong> soli<strong>de</strong> est idéal. Si cescaractéristiques font défaut, <strong>de</strong>s mesuresdoivent être prises afin <strong>de</strong> remplir ces2

conditions. En cas d’échec, <strong>de</strong>s restrictions<strong>de</strong> l’exécution aussi bien lors du<strong>moulage</strong> lui-même que lors <strong>de</strong> la fabrication<strong>de</strong>s <strong>reproductions</strong> ne sont pasexclues.Toute mesure modifiera cependant lastructure <strong>de</strong> la surface du modèle. Ainsi,il convient <strong>de</strong> vérifier si ceci est autoriséou si le modèle doit rester dans son étatd'origine, ce qui pourrait empêcher un<strong>moulage</strong>.Les caractéristiques <strong>de</strong>s supports fréquemmentrencontrées lors <strong>de</strong>s travaux<strong>de</strong> <strong>moulage</strong> <strong>et</strong> les mesures à prendrepour obtenir un support approprié, sontindiquées dans le tableau 3.Support Moulage PUR Moulage SIPierre naturelle X, limité X, limitéBéton / pierres reconstituées X XMortier / enduits X XPlâtre X, limité XArgile / glaise X, limité XVerre / céramique X XBois / contreplaqués X XPlastiline / mastics X XPlastiques rigi<strong>de</strong>s X, limité X, limitéPlastiques souples X, limité X, limitéPeinture / vernis X, limité X, limitéTextiles / cuir X XPapier / carton X XMétaux X X, limitéTableau 1Agents <strong>de</strong> dé<strong>moulage</strong>Pour une séparation sûre du modèle,PUR requiert en principe un agent <strong>de</strong>dé<strong>moulage</strong>. Pour la réalisation <strong>de</strong> <strong>reproductions</strong>,<strong>de</strong>s agents <strong>de</strong> dé<strong>moulage</strong> sontégalement nécessaires. Avant <strong>de</strong> coulerl’élastomère dans le moule ou <strong>de</strong> l’appliquersur le moule, l'agent <strong>de</strong> dé<strong>moulage</strong>doit être parfaitement évaporé <strong>et</strong> sec. Lestableaux 4 <strong>et</strong> 5 indiquent l’utilisation <strong>de</strong>sdifférents agents <strong>de</strong> dé<strong>moulage</strong>.Bien que le SI soit en principe autodémoulant<strong>et</strong> qu’il se passe ainsi <strong>de</strong> toutagent <strong>de</strong> dé<strong>moulage</strong>, <strong>de</strong>s substancesprésentes sur le modèle peuvent toutefoisentraîner <strong>de</strong>s adhérences. Parconséquent, il est toujours nécessaire <strong>de</strong>procé<strong>de</strong>r à <strong>de</strong>s essais préliminaires surun endroit approprié du modèle.En cas <strong>de</strong> contact <strong>de</strong>s matières plastiquesentre elles, <strong>de</strong>s incompatibilitésainsi que <strong>de</strong>s défauts <strong>de</strong> réaction (inhibitions)peuvent apparaître, <strong>et</strong> ce, même encas d’utilisation d’un agent <strong>de</strong> dé<strong>moulage</strong>,que ce soit avec PUR ou SI. De cefait, un essai préliminaire est dans tousles cas recommandé.Reproduction en Moule PUR Moule SIPlâtre oui ouiMortier / béton oui limitéRésines coulables- Résine époxy, réticulant à froid oui limité- Méthacrylate limité limité- Polyester, insaturé limité limité- Polyuréthanne oui limité- Silicone réticulant par addition non oui- Silicone réticulant par con<strong>de</strong>nsation oui ouiAlliages <strong>de</strong> métaux non limitéCire non ouiTableau 2État du supportMesureproprevernissagesale / patinén<strong>et</strong>toyage, vernissageabsorbantn<strong>et</strong>toyage, vernissagenon absorbantn<strong>et</strong>toyagesecn<strong>et</strong>toyage, vernissagehumi<strong>de</strong>séchage, n<strong>et</strong>toyage, vernissagefermen<strong>et</strong>toyage, vernissagemeuble ou moun<strong>et</strong>toyage, consolidation, vernissagenon traitén<strong>et</strong>toyage, vernissag<strong>et</strong>raitén<strong>et</strong>toyage, vérification <strong>de</strong> la compatibilitérésistant aux solvantsn<strong>et</strong>toyagenon résistant aux solvantsn<strong>et</strong>toyage, vérification <strong>de</strong> la compatibilitéTableau 33

Procédés <strong>de</strong> <strong>moulage</strong> <strong>et</strong> <strong>reproductions</strong>Agents <strong>de</strong> décoffrage pour le <strong>moulage</strong> (modèle : élastomère) Tableau 4Support Moulage PUR Moulage SIPierre naturelle Cire <strong>de</strong> décoffrage Laque <strong>de</strong> protection SIBéton / pierres reconstituées Cire <strong>de</strong> décoffrage non requisMortier / enduits Cire <strong>de</strong> décoffrage non requisPlâtre Policire, si l’état est sec non requisArgile / glaise Cire <strong>de</strong> décoffrage, si l’état est sec non requisVerre / céramique Cire <strong>de</strong> décoffrage Laque séparatrice SIBois / contreplaqués Cire <strong>de</strong> décoffrage non requisPlastiline / mastics Cire <strong>de</strong> décoffrage non requisPlastiques rigi<strong>de</strong>s Cire <strong>de</strong> décoffrage, non requis mais risque d’inhibitionsen cas <strong>de</strong> résistance aux solvantsPlastiques souples Cire <strong>de</strong> décoffrage, non requis mais risque d’inhibitionsen cas <strong>de</strong> résistance aux solvantsPeinture / vernis Cire <strong>de</strong> décoffrage, Laque séparatrice SIen cas <strong>de</strong> résistance aux solvants dans le cas <strong>de</strong> peintures au silicateTextiles / cuir Cire <strong>de</strong> décoffrage non requisPapier / carton Cire <strong>de</strong> décoffrage non requisMétaux Cire <strong>de</strong> décoffrage non requis mais risque d’inhibitionsCire <strong>de</strong> décoffrage <strong>RECKLI</strong>Cire liqui<strong>de</strong> solvantée <strong>de</strong> haute qualité pour undécoffrage sûr lors <strong>de</strong> la fabrication <strong>de</strong> moules ou <strong>de</strong>matrices à base d'élastomères <strong>RECKLI</strong> PURPolicire <strong>RECKLI</strong>Cire liqui<strong>de</strong> <strong>et</strong> diluée pour obtenir <strong>de</strong>s surfaces <strong>de</strong>modèle polies, tout particulièrement sur du plâtreLaque <strong>de</strong> protection <strong>RECKLI</strong> SILaque séparatrice soluble à l'eau <strong>de</strong>stinée aux supportsfortement absorbants afin <strong>de</strong> les protégerd'éventuelles adhérences lors <strong>de</strong> l'application <strong>de</strong>sélastomères <strong>RECKLI</strong> SI <strong>et</strong> d’empêcher les décolorationssur les originaux. Après le <strong>moulage</strong>, la laques’élimine à l’eauAgents <strong>de</strong> dé<strong>moulage</strong> pour la fabrication <strong>de</strong> <strong>reproductions</strong>(moule élastomère : reproduction) Tableau 5Reproduction en Moule PUR Moule SIPlâtre Cire <strong>de</strong> dé<strong>moulage</strong> pour plâtre GTM non requisMortier / béton Cire <strong>de</strong> dé<strong>moulage</strong> TL / TL-SO / TL-W non requisRésines coulables- Résine époxy, réticulant à froid Cire <strong>de</strong> décoffrage non requis- Méthacrylate Cire <strong>de</strong> décoffrage, limité limité- Polyester, insaturé Cire <strong>de</strong> décoffrage, limitét limité- Polyuréthanne Cire <strong>de</strong> décoffrage limité- Silicone réticulant par addition Impossible, inhibé limité- Silicone réticulant par con<strong>de</strong>nsation non requis non requisAlliages <strong>de</strong> métaux impossible (résistance en température)) limitéCire impossible (résistance en température) non requisCire <strong>de</strong> dé<strong>moulage</strong> <strong>RECKLI</strong> TLCire <strong>de</strong> dé<strong>moulage</strong> solvantée <strong>de</strong> très haute qualitéperm<strong>et</strong>tant le décoffrage sûr <strong>de</strong>s <strong>reproductions</strong> liéesau ciment sur <strong>de</strong>s moules élastomères <strong>RECKLI</strong> PURCire <strong>de</strong> dé<strong>moulage</strong> <strong>RECKLI</strong> TL-SOSemblable à la cire <strong>de</strong> dé<strong>moulage</strong> TL, présentanttoutefois un eff<strong>et</strong> chimique renforcé lorsque le bétondoit rester coffré particulièrement longtemps sur lemoule élastomèreCire <strong>de</strong> dé<strong>moulage</strong> <strong>RECKLI</strong> TL-WDécoffrant aqueux, non polluant pour le mortier lié auciment <strong>et</strong> le béton sur <strong>de</strong>s moules élastomères<strong>RECKLI</strong> PURCire <strong>de</strong> dé<strong>moulage</strong> pour plâtre <strong>RECKLI</strong> GTMDécoffrant aqueux, non polluant pour les <strong>reproductions</strong>en plâtre sur <strong>de</strong>s moules élastomères <strong>RECKLI</strong>PURCire <strong>de</strong> décoffrage <strong>RECKLI</strong>Pour le décoffrage sûr lors <strong>de</strong> la fabrication <strong>de</strong> <strong>reproductions</strong>à partir <strong>de</strong> résines coulables synthétiquessur <strong>de</strong>s moules élastomères <strong>RECKLI</strong> PUR4

Livraison <strong>et</strong> stockageLes élastomères à <strong>de</strong>ux composants<strong>RECKLI</strong> sont livrés dans <strong>de</strong>s récipientsdoubles rassemblant les composants <strong>de</strong>base <strong>et</strong> les durcisseurs. Dans le cas <strong>de</strong>srécipients doubles, le durcisseur estcontenu dans <strong>de</strong>s flacons en plastique.Ceux-ci sont situés dans le couvercle durécipient. Dans le cas <strong>de</strong>s paires <strong>de</strong> récipients,le durcisseur est livré dans <strong>de</strong>sbidons séparés. Tout récipient ouvert doitêtre refermé hermétiquement.La durée <strong>de</strong> stabilité au stockage indiquéedans les fiches techniques est calculéeen partant du principe que le récipientn’est pas ouvert <strong>et</strong> que le stockageest effectué dans <strong>de</strong>s locaux fermés àune température ambiante <strong>de</strong> +18 °C. Sila durée <strong>de</strong> stockage est dépassée ouque les conditions <strong>de</strong> stockage sontmodifiées, un essai préliminaire doit perm<strong>et</strong>tre<strong>de</strong> s’assurer que la capacité <strong>de</strong>réaction n’est pas détériorée.Mise en œuvreDe manière générale, lors <strong>de</strong> l’utilisation<strong>de</strong> nos élastomères à 2 composants, il estnécessaire <strong>de</strong> veiller à la propr<strong>et</strong>é <strong>et</strong>d’éviter tout contact avec l’humidité.Les quantités <strong>de</strong>s <strong>de</strong>ux composants, enl’occurrence le durcisseur <strong>et</strong> la solution<strong>de</strong> base, coïnci<strong>de</strong>nt très précisément. Lerapport <strong>de</strong> mélange se calcule toujourspar parties <strong>de</strong> poids, <strong>et</strong> non par parties <strong>de</strong>volume. Si <strong>de</strong>s quantités partielles sontconsommées, l’utilisation d’une balanceest indispensable afin <strong>de</strong> respecter lerapport <strong>de</strong> mélange. Si les proportionscorrectes du mélange ne sont pas respectées,une sous-vulcanisation ou survulcanisationest souvent susceptibled'apparaître, ce qui risque <strong>de</strong> modifier <strong>de</strong>façon notable les paramètres <strong>de</strong> qualité <strong>et</strong>rendre le <strong>moulage</strong> inutilisable.Un premier mélange compl<strong>et</strong> <strong>de</strong> la solution<strong>de</strong> base est tout d’abord réalisé. Puisle durcisseur est incorporé dans la solution<strong>de</strong> base avec la proportion indiquée<strong>et</strong> les <strong>de</strong>ux matériaux sont mélangés <strong>de</strong>manière homogène. Pour éviter leserreurs <strong>de</strong> mélange, il convient d’intégrerle matériau présent sur la paroi du récipient<strong>de</strong> mélange dans le procédé <strong>de</strong>mélange. Il peut s’avérer judicieux <strong>de</strong>transvaser la préparation dans un autrerécipient en vue d’un nouveau mélange.Ou bien, nous recommandons <strong>de</strong> placerle durcisseur dans un récipient <strong>de</strong> mélange<strong>et</strong> <strong>de</strong> verser <strong>de</strong>ssus les composants<strong>de</strong> base, puis <strong>de</strong> les mélanger <strong>de</strong> façonhomogène; pour vi<strong>de</strong>r le récipient, laissersimplement couler le mélange, sans l’enlever<strong>de</strong>s parois.Les durées <strong>de</strong> mise en œuvre indiquéesdans les fiches techniques sont baséessur <strong>de</strong>s températures <strong>de</strong> matériau,ambiante <strong>et</strong> <strong>de</strong> support <strong>de</strong> +21 °C. Destempératures plus élevées accélèrent laprise <strong>et</strong> à l’inverse, <strong>de</strong>s températures plusbasses la ralentissent. Lors <strong>de</strong> la mise enœuvre, la température du matériau élastomèrene doit en principe pas être inférieureà +10 °C, ni supérieure à +30 °C.Dans le cas <strong>de</strong> températures élevées, unstockage à froid est donc nécessaire tandisque dans le cas <strong>de</strong> températuresbasses, il est possible d’obtenir une température<strong>de</strong> mise en œuvre adéquateavec un bain d’eau chau<strong>de</strong> (placer lerécipient fermé hermétiquement dans <strong>de</strong>l’eau chau<strong>de</strong>). Le temps <strong>de</strong> mise enœuvre dépend <strong>de</strong> la quantité à appliquer<strong>et</strong> <strong>de</strong> la durée <strong>de</strong> stockage du matériau.En principe, une mise en œuvre <strong>de</strong> l’élastomèreà une température inférieure à+10 °C ne doit pas être réalisée car lavulcanisation risque <strong>de</strong> complètement«s’endormir» sous <strong>de</strong>s températures plusbasses.Le durcisseur <strong>et</strong> le matériau <strong>de</strong> base doiventtoujours être mis en œuvre dans leurétat d’origine. Ne jamais ajouter <strong>de</strong>charges, produits annexes ou diluants.Ceux-ci risqueraient <strong>de</strong> modifier <strong>de</strong>manière incontrôlée les propriétés physiques<strong>et</strong> chimiques du matériau.Consignes <strong>de</strong> protectionLa peau <strong>et</strong> les yeux doivent être protégés<strong>de</strong>s projections <strong>de</strong> durcisseur <strong>et</strong> <strong>de</strong> produit<strong>de</strong> base. Veuillez respecter lesconsignes <strong>de</strong> la réglementation sur lessubstances <strong>et</strong> produits dangereux indiquéessur les étiqu<strong>et</strong>tes, ainsi que lesfiches <strong>de</strong> données <strong>de</strong> sécurité DIN correspondantes.N<strong>et</strong>toyage <strong>de</strong>s appareilsPour le n<strong>et</strong>toyage <strong>de</strong>s appareils <strong>et</strong> <strong>de</strong>soutils ainsi que l’élimination <strong>de</strong>s résidus<strong>de</strong> PUR, il convient d’utiliser le solvant<strong>RECKLI</strong> EK PU. Un n<strong>et</strong>toyage minutieuxest requis. Un simple trempage <strong>de</strong>s outilsdans le solvant ne suffit pas.Les élastomères SI peuvent égalementêtre éliminés à l’état frais avec le solvant<strong>RECKLI</strong> EK PU. Il est toutefois plus judicieux<strong>de</strong> laisser durcir l’élastomère SI carson eff<strong>et</strong> auto-démoulant perm<strong>et</strong> en principe<strong>de</strong> le r<strong>et</strong>irer du support.Pour mélanger les <strong>de</strong>ux composants, uneperceuse à faible vitesse dotée d’un agitateurà peinture est parfaitement appropriée.Les p<strong>et</strong>ites quantités peuvent êtremélangées manuellement avec une spatule.Moulage d’un ichtyosaure5

Quels sont les types <strong>de</strong> moules réalisables?En général, l’on distingue les moulesen bateau également désignés entant que moules monobloc <strong>et</strong> lesmoules à membrane, souvent appelés«moules à peau ou chauss<strong>et</strong>te». Ces<strong>de</strong>ux types <strong>de</strong> moules sont disponiblesen une partie, en <strong>de</strong>ux ou mêmeplusieurs parties.Moules en bateau à une partieLorsque le modèle est texturé d’un côtéseulement, le <strong>moulage</strong> est particulièrementsimple. Après la préparation dumodèle, celui-ci est placé dans un cadrequi doit dépasser le point <strong>de</strong> structuresupérieur du modèle d’env. 8 à 10 mm. Sinécessaire, le modèle <strong>et</strong> le cadre sontensuite enduits <strong>de</strong> l’agent <strong>de</strong> dé<strong>moulage</strong>sélectionné qui doit s’évaporer jusqu’à cequ’il soit complètement sec. L’élastomèrepeut alors être versé dans ce moule aprèsavoir été mélangé correctement. Aprèspolymérisation, soit dans un laps <strong>de</strong>temps <strong>de</strong> 24 haeures env., le moule élastomèrepeut être r<strong>et</strong>iré du modèle <strong>et</strong> préparépour couler la reproduction. Ce type<strong>de</strong> moules est également désigné en tantque «matrices». De par l’élasticité <strong>de</strong> cesmatrices, le modèle peut non seulementprésenter <strong>de</strong>s décalages <strong>de</strong> structuremais également <strong>de</strong> faibles contredépouillessans que la reproduction àcouler ne soit endommagée lors dudé<strong>moulage</strong> à condition qu’elle dispose <strong>de</strong>la résistance requise.Si le modèle est structuré à l’avant maisaussi sur les côtés, il est également possible<strong>de</strong> réaliser un moule en bateau jusqu’àun certain <strong>de</strong>gré <strong>de</strong> structuration. L<strong>et</strong>erme <strong>de</strong> «moule en châssis» est alors utilisé.Si les côtés <strong>de</strong> ce châssis sont toutefoisstructurés plus profondément, il nesera plus possible «d’extraire» la reproductiond’un tel moule <strong>et</strong> la fabricationd’un moule en <strong>de</strong>ux ou même plusieursparties sera alors nécessaire.Moules en bateau en <strong>de</strong>ux partiesou plusCe type <strong>de</strong> moule est utilisé lorsque lemodèle doit être moulé <strong>de</strong> tous les côtés<strong>et</strong> qu’il ne présente pas <strong>de</strong> détails importantsni autres contre-dépouilles. Avecces moules, il est nécessaire <strong>de</strong> se<strong>de</strong>man<strong>de</strong>r sur quelle ligne <strong>de</strong> coupe lacouture du moule doit passer <strong>et</strong> par où lacoulée du matériau sera effectuée. Ilconvient éventuellement <strong>de</strong> disposer <strong>de</strong>strous ou canaux d’évacuation <strong>de</strong> l’air. Auniveau <strong>de</strong>s coutures d'assemblage <strong>de</strong>moules composés <strong>de</strong> <strong>de</strong>ux ou plusieursparties, <strong>de</strong>s systèmes <strong>de</strong> positionnementdoivent en principe être prévus afin d’augmenterla précision d’ajustage <strong>de</strong>s parties<strong>de</strong> moule <strong>et</strong> <strong>de</strong> diminuer ou éliminer complètementle risque <strong>de</strong> glissement ou <strong>de</strong>déplacement lors <strong>de</strong> la coulée du matériau<strong>de</strong> la reproduction.Moules à membraneLes moules à membrane sont égalementappelés «moules à peau ou chauss<strong>et</strong>te». Ils’agit en général <strong>de</strong> moules <strong>de</strong> faibleépaisseur toujours utilisés pour économiserdu matériau élastomère, mais aussipour <strong>de</strong>s raisons techniques. En eff<strong>et</strong>, parsa massivité, un moule compact à paroisépaisses est plus suj<strong>et</strong> à <strong>de</strong>s problèmes<strong>de</strong> décoffrage ainsi que <strong>de</strong>s endommagementsdu modèle, du moule lui-même ou<strong>de</strong> la reproduction. Les moules à membranepeuvent aussi bien être fabriquéspar coulée, enduction <strong>et</strong> estampage.Souvent composés <strong>de</strong> plusieurs parties,ils existent également en une partie. Selonle type <strong>de</strong> modèle, ils sont exécutés enposition couchée (à l’horizontale) ou<strong>de</strong>bout (à la verticale). Comme pour lesmoules en bateau, les moules à membraneen plusieurs parties doivent égalementêtre dotés <strong>de</strong> systèmes <strong>de</strong> positionnementau niveau <strong>de</strong>s coutures d’assemblage afind’adapter au mieux les parties <strong>de</strong> mouleentre elles, d’augmenter l’étanchéité <strong>et</strong>d’éviter un déplacement <strong>de</strong>s parties dumoule les unes contre les autres lors <strong>de</strong> lacoulée du matériau <strong>de</strong> reproduction.Selon leur taille, les moules à membranenécessitent en général une chape oumoule support qui perm<strong>et</strong> d’absorber lespoussées du matériau <strong>de</strong> coulée à utiliserpour la reproduction.Chapes supportsLes moules ou chapes supports sontadaptés aux moules à membrane <strong>et</strong>apportent le maintien nécessaire auxmoules élastiques <strong>de</strong> faible épaisseur lors<strong>de</strong> la coulée du matériau <strong>de</strong> reproduction.Les chapes supports sont exécutées <strong>de</strong>façon massive ou à parois minces. Selonla conception du moule à membrane, leschapes supports peuvent disposer d’uneou <strong>de</strong>ux parties. La plupart du temps, lematériau utilisé pour les chapes supportsest le plâtre ou encore le béton.L’inconvénient du plâtre <strong>et</strong> du béton estleur poids élevé. Dans le cas <strong>de</strong> modèlestrès volumineux, la chape support composée<strong>de</strong> ces matériaux doit être divisée, <strong>et</strong>ce, bien qu’une telle division ne soit absolumentpas requise par la nature dumodèle mais qu’elle s’avère indispensableafin qu’un transport manuel soit réalisable.Une autre possibilité consiste àemployer du mastic ou «choucroutes»synthétiques renforcées <strong>de</strong> fibres <strong>de</strong>verre, qui bien qu’étant rigi<strong>de</strong>s, sont <strong>de</strong>smatériaux généralement plus légers; oubien, <strong>de</strong> la résine coulable avec <strong>de</strong>scharges légères est posée afin <strong>de</strong> réduireCloche <strong>de</strong> l'église d'E<strong>de</strong>nkobener - 16246

Utilisation / Manipulation / Réparation /Reproductionsle poids. De même, pour <strong>de</strong>s raisons <strong>de</strong>poids, <strong>de</strong>s résines synthétiques <strong>de</strong> stratification<strong>et</strong> estampables renforcées <strong>de</strong>fibres (polyester, résine époxy) sont égalementutilisées afin <strong>de</strong> fabriquer <strong>de</strong>schapes supports à parois minces <strong>et</strong> enforme <strong>de</strong> coque. Selon le type <strong>et</strong> la tailledu moule, ces coques à fines parois sontrenforcées ou raidies par <strong>de</strong>s armaturesrigi<strong>de</strong>s telles que <strong>de</strong>s barres en bois ouacier.Utilisation <strong>de</strong>s moulesLes vulcanisats sont définitivement durcisau bout <strong>de</strong> 7 jours environ <strong>et</strong> disposentalors <strong>de</strong> leur résistance mécanique <strong>et</strong> chimiqueintégrale. En fonction <strong>de</strong> l’élastomèreutilisé <strong>et</strong> du matériau à partir duquella reproduction doit être fabriquée, lesmoules élastomères peuvent être utilisésdans un délai d’env. 24 heures seulement.Ceci s’applique tout particulièrement aux<strong>reproductions</strong> en plâtre ou béton. Dans lecas <strong>de</strong> pièces coulées en résines synthétiques,la compatibilité doit être impérativementtestée au préalable.Manipulation / Stockage <strong>de</strong>s moulesMême si le <strong>moulage</strong> est réalisé avecbeaucoup <strong>de</strong> précaution, une dégradation<strong>de</strong> la précision du positionnement <strong>de</strong>l’élastomère ainsi que <strong>de</strong>s chapes supportsau cours <strong>de</strong> l’utilisation ou du stockagene peut être complètement excluepour les moules en <strong>de</strong>ux ou plusieursparties. Ceci résulte notamment <strong>de</strong>s variations<strong>de</strong> températures, <strong>de</strong>s allongements<strong>et</strong> compressions dus à la charge ou auvieillissement naturel. Ainsi, <strong>de</strong>s arêtespeuvent se former au niveau <strong>de</strong>s coutures<strong>de</strong> blocage, ce qui rend nécessaire untravail <strong>de</strong> finition <strong>de</strong>s <strong>reproductions</strong>.Les moules doivent sécher à <strong>de</strong>s températuresambiantes <strong>et</strong> être stockés à l’abri<strong>de</strong>s rayons du soleil. Afin <strong>de</strong> conserver lastabilité du moule, une reproduction doit<strong>de</strong> préférence être laissée dans le moule.Pour ce faire, la reproduction doit êtredémoulée comme à l’accoutumée <strong>et</strong> unefois que son durcissement définitif estatteint, elle doit être replacée <strong>de</strong> manièreexacte dans le moule.N<strong>et</strong>toyage <strong>de</strong>s moulesLes moules PUR peuvent être n<strong>et</strong>toyésavec un agent <strong>de</strong> dé<strong>moulage</strong> <strong>de</strong>stiné àdécoffrer les <strong>reproductions</strong>. Le moule estfrotté minutieusement avec un chiffonpropre non pelucheux <strong>et</strong> imbibé <strong>de</strong> l’agent<strong>de</strong> dé<strong>moulage</strong>. Les solvants contenusdans les agents <strong>de</strong> dé<strong>moulage</strong> doivents’évaporer complètement <strong>et</strong> sécher avant<strong>de</strong> pouvoir réutiliser le moule ou le stocker.Les moules SI sont faciles à n<strong>et</strong>toyer àl’eau claire avec quelques gouttes <strong>de</strong>liqui<strong>de</strong> vaisselle. Après le n<strong>et</strong>toyage,sécher les moules avec un chiffon nonpelucheux. Ne pas utiliser <strong>de</strong> solvant.Réparation <strong>de</strong>s moulesDe manière générale, l'endroit à réparerdoit être exempt <strong>de</strong> résidus d’huile, <strong>de</strong>graisse ou <strong>de</strong> cire <strong>et</strong> aucune autre salissurene doit y adhérer. Il est recommandéd’abraser la surface à réparer avec dupapier <strong>de</strong> verre. Dans ce cas, l’adhérencedu matériau <strong>de</strong> réparation est n<strong>et</strong>tementaméliorée.Nous tenons à préciser qu’un élémentréparé ne peut donner exactement lemême résultat qu’un moule intact. Lerisque que la réparation ne résiste pasaux charges engendrées par la coulée<strong>de</strong>s <strong>reproductions</strong> reste toujours présent.Parmi les matériaux <strong>de</strong> réparation appropriés,l’on compte les élastomères euxmêmes,qui sont également les matériaux<strong>de</strong> fabrication du moule.Pour les moules PUR, le mastic <strong>RECKLI</strong>élastique est particulièrement bien adapté.Spécialement conçu pour la réparation<strong>et</strong> le collage, il perm<strong>et</strong> <strong>de</strong> réutiliser lesmoules après seulement 6 à 8 heuresenviron.Pour les moules SI, outre les silicones à 2composants dont sont constitués lesmoules, <strong>de</strong>s colles <strong>et</strong> joints en silicone àcomposant unique usuels dans le commercepeuvent également convenir. Aussibien pour les matériaux <strong>de</strong> réparation à 2composants que ceux en silicone à composantunique, 48 heures <strong>de</strong> vulcanisationsont nécessaires avant <strong>de</strong> pouvoirréutiliser le moule.ReproductionsLes <strong>reproductions</strong> <strong>de</strong> modèles sont égalementappelées «copies» ou «répliques».Les matériaux les plus courants pour lareproduction sont le plâtre ou le mortier<strong>de</strong> ciment / béton. Les moules en élastomèresPUR ne présentent aucun problèmepour ces matériaux <strong>de</strong> reproduction àcondition d'utiliser l’agent <strong>de</strong> dé<strong>moulage</strong>approprié. Dans le cas <strong>de</strong>s élastomèresSI, avec le mortier / béton, <strong>de</strong>s tachessous forme <strong>de</strong> dépôts blanchâtres peuventapparaître sur les <strong>reproductions</strong>, lestypes à vulcanisation par addition y étanttoutefois moins prédisposés que ceux àvulcanisation par con<strong>de</strong>nsation.Pour tous les types <strong>de</strong> résines coulablesutilisées en tant que matériaux <strong>de</strong> reproduction,qu’il s’agisse <strong>de</strong> moules PUR ouSI, un essai préliminaire doit être réalisécar une gran<strong>de</strong> variété <strong>de</strong> paramètresintervient, tels que par ex. le dosage enrésines, la réactivité, le dégagement <strong>de</strong>chaleur, la durée <strong>de</strong> durcissement, le volume<strong>de</strong> la reproduction <strong>et</strong> la fréquenced’utilisation <strong>de</strong>s moules escomptée. Dufait <strong>de</strong> la réactivité intense (développement<strong>de</strong> chaleur) <strong>de</strong>s résines coulables,<strong>de</strong> nombreux types sont seulementappropriés pour <strong>de</strong>s <strong>reproductions</strong> <strong>de</strong>faible volume. Par conséquent, il est impératif<strong>de</strong> tenir compte <strong>de</strong>s consignes dufabricant.Pour les alliages <strong>de</strong> métaux ou les ciresthermofusibles, l’utilisation <strong>de</strong> moulesPUR ne peut être envisagée, ne serait-cequ’en raison <strong>de</strong> la faible résistance entempérature. Les moules SI sont enrevanche appropriés.Par pru<strong>de</strong>nce, il est préférable d'éviterl'utilisation alimentaire à cause <strong>de</strong>s réglementationstrès strictes. Il peut être utiled'étuver le moule SI ouvert à une températured’env. 200 °C.7

Étape par étape ...1 | Détermination <strong>de</strong>s emplacements <strong>de</strong>s plans <strong>de</strong> joints2 | Bourrel<strong>et</strong> <strong>de</strong>s plans <strong>de</strong> joints appliqué à la spatule 3 | Boudin <strong>de</strong> joint lissé <strong>et</strong> bouché4 | Application <strong>de</strong> la première couche <strong>de</strong> silicone 5 | Couche <strong>de</strong> silicone appliquée8

6 | Pose <strong>de</strong> remplissages <strong>de</strong> mousse dans les contre-dépouilles <strong>et</strong> détails importants7 | Application <strong>de</strong> la secon<strong>de</strong> couche <strong>de</strong> silicone8 | Fixation du système <strong>de</strong> positionnement9 | Application <strong>et</strong> lissage <strong>de</strong> la couche <strong>de</strong> silicone10 | Dernière couche <strong>de</strong> silicone lissée11 | Incorporation <strong>de</strong>s boucles <strong>de</strong> r<strong>et</strong>enue pour la fixation dans la chape support9

De l’original ...12 | Application du mastic Epoxi GF13 | Coque lissée avec Epoxi GF14 | R<strong>et</strong>rait du boudin <strong>de</strong> joint15 | Première moitié <strong>de</strong> moule terminée16 | Support <strong>et</strong> renfort <strong>de</strong> la première moitié <strong>de</strong> moule10

17 | Application <strong>de</strong> la troisième couche <strong>de</strong> silicone sur la <strong>de</strong>uxième moitié du moule 18 | Remplissages <strong>de</strong> mousse pour le drapé en contre-dépouille19 | Application <strong>de</strong> rigidité avec Epoxi EP-F <strong>de</strong> type VB20 | Raidissage terminé21 | Demi-moule, r<strong>et</strong>ourné11

... à la reproduction.23 | Vue <strong>de</strong> l’intérieur du moule22 | Moule prêt pour la coulée <strong>de</strong> reproduction24 | R<strong>et</strong>rait <strong>de</strong> la coque <strong>de</strong> support <strong>de</strong> la membrane en silicone12

25 | R<strong>et</strong>rait <strong>de</strong> la membrane en silicone <strong>de</strong> la reproduction, en la r<strong>et</strong>ournant26 | L’original <strong>et</strong> la reproduction13

Étapes <strong>de</strong> travail <strong>et</strong> représentation graphiqueMoule en bateau – en une partie (matrice) Poser <strong>et</strong> fixer un cadre d’arrêt autour du modèle prétraité Le cadre doit dépasser d’au moins 8 mm le point <strong>de</strong> structure le plus haut du modèle Étancher éventuellement le cadre Si nécessaire, enduire le modèle <strong>et</strong> le cadre d’un agent <strong>de</strong> dé<strong>moulage</strong> adapté Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> Mélanger l’élastomère <strong>et</strong> à partir d'une position la plus élevée possible, le verser en mince fil<strong>et</strong> sur le point bas du modèleen le laissant recouvrir toute la surface Le point du modèle le plus haut doit être recouvert d’une épaisseur <strong>de</strong> 8 mm env. Dans le cas <strong>de</strong> modèles à gran<strong>de</strong> surface, lisser éventuellement l’élastomère Après le durcissement <strong>de</strong> l’élastomère (au bout d’env. 24 heures), r<strong>et</strong>irer le cadre R<strong>et</strong>irer/dérouler la matrice ou le moule en bateau du modèleCoupe A-ACoupe A-ACoulée <strong>de</strong> l’élastomèreAADé<strong>moulage</strong>ACoulée (Si, PUR)CadreModèleSupportMouleModèleCoupe A-ACoupe A-AAReproductionAADé<strong>moulage</strong> <strong>de</strong> la reproductionASupportReproduction(béton, plâtre, polymère)CadreMouleSupportReproduktionMouleASupport14

Moule en bateau – en une partie (moule en châssis) Étendre / poser <strong>et</strong> fixer le modèle prétraité sur un support Positionner <strong>et</strong> fixer un cadre d’arrêt autour du modèle L’écart entre le cadre <strong>et</strong> le modèle doit correspondre au moins à 2 cm environ Le cadre doit dépasser d’au moins 10 mm le point le plus haut du modèle Étancher les joints <strong>et</strong> jointures du cadre Si nécessaire, enduire le modèle <strong>et</strong> le cadre d’un agent <strong>de</strong> dé<strong>moulage</strong> adapté Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> Mélanger l’élastomère à partir d’une hauteur aussi élevée que possible, verser l’élastomère en mince fil<strong>et</strong> sur le point bas dumodèle en le laissant s'étendre sur toute la surface Le point du modèle le plus élevé doit être recouvert d’une épaisseur <strong>de</strong> 10 mm env. Laisser durcir l’élastomère (pendant env. 24 heures) R<strong>et</strong>irer le cadre R<strong>et</strong>irer avec précaution le moule élastique du modèleCoupe A-ACoupe A-AAAReproductionAACoulée (Si, PUR)CadreModèleSupportReproduction(béton, plâtre, polymère)CadreMouleSupportConsigne importante pour éviter les inclusions d’airL’air inévitablement mélangé dans la matrice <strong>de</strong> l’élastomère, l’air non déplacé adhérant au modèle ou encore l’air s’échappantdu modèle peut provoquer un cloquage sur la surface du moule élastomère. L’air inclus pendant le mélange peut biensûr être évacué par un procédé sous vi<strong>de</strong>, mais ceci implique toutefois une charge <strong>de</strong> travail plus importante ainsi que <strong>de</strong>sfrais supplémentaires <strong>et</strong> sa réalisation s’avère quasiment impossible avec <strong>de</strong>s moules <strong>de</strong> gran<strong>de</strong>s tailles. Afin <strong>de</strong> diminuern<strong>et</strong>tement le cloquage, appliquer une première couche d’élastomère avec un pinceau à poils courts ou dans le cas <strong>de</strong>moules SI, une application <strong>de</strong> l’élastomère à la main est possible.En supplément, pour les moules en bateau : à partir d’une hauteur aussi élevée que possible, verser l’élastomèreen mince fil<strong>et</strong> sur l’endroit le plus bas du modèle <strong>et</strong> à partir <strong>de</strong> là, le laisser s’écouler sur tout le modèle.15

Étapes <strong>de</strong> travail <strong>et</strong> représentation graphiqueMoule en bateau – en <strong>de</strong>ux parties, procédé <strong>de</strong> coulée Déterminer les emplacements <strong>de</strong>s plans <strong>de</strong> joints sur le modèle Étendre / poser <strong>et</strong> fixer le modèle prétraité sur un support Poser <strong>et</strong> fixer un cadre d’arrêt autour du modèle L’écart entre le cadre <strong>et</strong> le modèle doit correspondre au moins à 2 cm environ (limites latérales) Le cadre doit dépasser d’au moins 10 mm le point le plus haut du modèle Étancher les joints <strong>et</strong> jointures du cadre Protéger éventuellement avec une feuille la moitié du modèle à enrober jusqu’au plan <strong>de</strong> joint pour ne pas le salir Remplir <strong>de</strong> matériau d’enrobage (sable, plâtre, mortier, mastic, cire malléable, argile, plastiline, <strong>et</strong>c.), l’appliquer à la spatule <strong>et</strong>le presser jusqu’au plan <strong>de</strong> joint le plus haut possible Laisser le matériau d’enrobage se solidifier <strong>et</strong> l’ajuster éventuellement le long du plan <strong>de</strong> joint Pour perm<strong>et</strong>tre une meilleure précision du positionnement <strong>de</strong>s <strong>de</strong>ux moitiés du moule, placer <strong>de</strong>s éléments <strong>de</strong> blocage (lattes,tiges, cordons, calottes, cavités) sur le matériau d’enrobage Poser <strong>et</strong> fixer les tubes <strong>de</strong> remplissage <strong>et</strong> d’évacuation <strong>de</strong> l’air requis pour le matériau <strong>de</strong> reproduction ultérieur Si nécessaire, enduire le modèle, les surfaces visibles du matériau d’enrobage <strong>et</strong> le cadre d’un agent <strong>de</strong> dé<strong>moulage</strong> adapté Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> Mélanger l’élastomère <strong>et</strong> en un mince fil<strong>et</strong>, le faire couler dans le moule en châssis à partir d’une hauteur aussi élevée quepossible Toujours verser l’élastomère sur un seul <strong>et</strong> même endroit, autant que possible sur le point le plus profond du moule en laissantcouler le matériau sur toutes les zones du modèle Le point du modèle le plus élevé doit être recouvert d’une épaisseur <strong>de</strong> 10 mm env. Laisser durcir l’élastomère (pendant env. 24 heures) R<strong>et</strong>ourner le moule compl<strong>et</strong> avec le modèle sur le dos R<strong>et</strong>irer le moule en châssis <strong>et</strong> la base Enlever le matériau d’enrobage <strong>et</strong> la feuille <strong>de</strong> protection Ne pas r<strong>et</strong>irer du modèle la première moitié <strong>de</strong> moule réalisée R<strong>et</strong>ourner le modèle avec la première moitié <strong>de</strong> moule Monter <strong>de</strong> nouveau la base <strong>et</strong> le cadre en châssis Enduire toutes les surfaces visibles <strong>de</strong> la première moitié du moule avec un agent <strong>de</strong> dé<strong>moulage</strong> correspondant afin d’éviterque les <strong>de</strong>ux moitiés du moule ne se collent Si nécessaire, ajouter <strong>de</strong> nouveau <strong>de</strong> l’agent <strong>de</strong> dé<strong>moulage</strong> sur le modèle <strong>et</strong> le cadre du coffrage Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> Éventuellement, poser <strong>et</strong> fixer <strong>de</strong> nouveau les tubes <strong>de</strong> remplissage <strong>et</strong> / ou d’évacuation <strong>de</strong> l’air pour le matériau<strong>de</strong> reproduction ultérieur Mélanger l’élastomère <strong>et</strong> en un mince fil<strong>et</strong>, le faire couler dans le moule en châssis à partir d’une hauteur aussi élevée quepossible Toujours verser l’élastomère sur un seul <strong>et</strong> même endroit, autant que possible sur le point le plus profond du moule en laissantcouler le matériau sur toutes les zones du modèle Le point du modèle le plus élevé doit être recouvert d’une épaisseur <strong>de</strong> 10 mm env. Laisser durcir l’élastomère (pendant env. 24 heures) Enlever le cadre du coffrage R<strong>et</strong>irer du modèle la moitié <strong>de</strong> moule supérieure <strong>et</strong> inférieure Si les tubes <strong>de</strong> remplissage <strong>et</strong> d’évacuation <strong>de</strong> l’air ont été omis, percer <strong>de</strong>s trous à travers l’élastomère à l’endroitcorrespondant16

Coupe A-ADivision <strong>de</strong> la coulée avec le matériau d’enrobageACadreModèleRainure pour l’élément <strong>de</strong> blocageMatériau d’enrobageSupportACoupe A-ACoulée <strong>de</strong> l’élastomère <strong>de</strong> la première moitié du mouleA1. Coulée (Si, PUR)CadreModèleMatériau d’enrobageSupportACoupe A-ACoulée <strong>de</strong> l’élastomère <strong>de</strong> la <strong>de</strong>uxième moitié du mouleA2. Coulée (Si, PUR)CadreModèle1. Coulée (Si, PUR)SupportACoupe A-ADé<strong>moulage</strong> du moule en <strong>de</strong>ux partiesAMoule en bateau en <strong>de</strong>ux partiesA17

Étapes <strong>de</strong> travail <strong>et</strong> représentation graphiqueMoule à membrane – en une partie, procédé <strong>de</strong> coulée Fixer le modèle prétraité sur un support Enduire le modèle d’un agent <strong>de</strong> dé<strong>moulage</strong> <strong>et</strong> poser une feuille mince Appliquer une épaisseur d’env. 10 mm <strong>de</strong> matériau d’espacement (argile, mastic, plastiline) Monter, fixer <strong>et</strong> étancher le cadre du coffrage pour la coulée du matériau <strong>de</strong> la chape support autour du modèle Veiller à obtenir suffisamment <strong>de</strong> hauteur <strong>de</strong> cadre <strong>et</strong> d’espace par rapport au modèle (env. 3 cm, selon le matériau <strong>de</strong> lachape support) Enduire d’agent <strong>de</strong> dé<strong>moulage</strong> le dos du matériau d’espacement Couler le matériau <strong>de</strong> la chape support (plâtre, mortier, résines synthétiques) dans le cadre du coffrage Ou bien, appliquer à la spatule une coque <strong>de</strong> support en plastiques renforcés à la fibre <strong>de</strong> verre (polyester, résines époxy<strong>de</strong>s),ce qui perm<strong>et</strong> d’éviter d’utiliser le cadre du coffrage Travailler les renforcements <strong>de</strong> la coque <strong>de</strong> support en plastique (lattes en bois, profils en fer) Disposer <strong>et</strong> fixer les tubes <strong>de</strong> remplissage <strong>et</strong> d’évacuation <strong>de</strong> l’air Après le durcissement du matériau <strong>de</strong> la chape support, r<strong>et</strong>irer le cadre du coffrage Marquer précisément la position <strong>de</strong> la chape sur le support R<strong>et</strong>irer la chape support Enlever le matériau d’espacement Au cas où les tubes <strong>de</strong> remplissage <strong>et</strong> d’évacuation <strong>de</strong> l’air feraient défaut, percer la chape support aux endroits correspondants(trous <strong>de</strong> coulée à l’emplacement le plus bas possible du modèle, trous d’évacuation aux endroits les plus élevés) Enduire le modèle d’un agent <strong>de</strong> dé<strong>moulage</strong> si nécessaire Appliquer un agent <strong>de</strong> dé<strong>moulage</strong> à l’intérieur <strong>de</strong> la chape support, si nécessaire Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> Mélanger l’élastomère <strong>et</strong> avec un pinceau à poils courts, appliquer la première couche sur le modèle ; dans le cas <strong>de</strong>sélastomères SI, une application à la main est possible M<strong>et</strong>tre la chape support coulée au-<strong>de</strong>ssus du modèle <strong>et</strong> la placer précisément sur les repères <strong>de</strong> positionnement Monter <strong>de</strong> nouveau le cadre du coffrage Verser l’élastomère mélangé en un mince fil<strong>et</strong> (entonnoir) dans le trou <strong>de</strong> coulée Par <strong>de</strong> légères vibrations ou un mouvement <strong>de</strong> va-<strong>et</strong>-vient du moule, l’élastomère peut être mieux dégazé <strong>et</strong> les bulles d’airs’échappent alors <strong>de</strong>s tubes montants Verser le matériau jusqu’à ce qu’il soit visible au niveau <strong>de</strong>s trous d’évacuation <strong>de</strong> l’air Laisser durcir l’élastomère (pendant env. 24 heures) R<strong>et</strong>irer la chape support <strong>et</strong> le moule à membrane du modèle Enlever le moule à membrane du modèle <strong>et</strong> le reposer dans la chape support Même après la fabrication <strong>de</strong>s <strong>reproductions</strong>, toujours reposer le moule à membrane dans la chape support afin d’éviter <strong>de</strong>sdéformations, en particulier sur les moules à membrane qui n’ont pas complètement fini <strong>de</strong> réagir18

Coupe A-AChape support, massive(plâtre, béton, polymère)AATrou <strong>de</strong> couléeÉvacuation <strong>de</strong> l’airChape supportMatériau d’espacementModèleCadreSupportCoupe A-AAutre possibilité :Chape support, coque en plastique renforcé <strong>de</strong> fibre <strong>de</strong> verre(« choucroute », mastic, stratifié en polymère)AATrou <strong>de</strong> couléeÉvacuation <strong>de</strong> l’airChape supportMatériau d’espacementModèleSupportCadreCoupe A-ADé<strong>moulage</strong>(coque support en plastique renforcé <strong>de</strong> fibre <strong>de</strong> verre démoulée, matériau d’espacement r<strong>et</strong>iré)AATrou <strong>de</strong> couléeÉvacuation <strong>de</strong> l’airChape supportModèleSupportCoupe A-ACoulée <strong>de</strong> l’élastomère(PUR, Si)AATrou <strong>de</strong> couléeÉvacuation <strong>de</strong> l’airChape supportCoulée <strong>de</strong> membrane (PUR, Si)ModèleCadreSupportCoupe A-AReproduction (copie, réplique)(plâtre, béton, polymère)AAReproductionMoule à membrane (PUR, Si)Chape supportCadreSupport19

Étapes <strong>de</strong> travail <strong>et</strong> représentation graphiqueMoule à membrane – en <strong>de</strong>ux parties, procédé <strong>de</strong> coulée Étendre / poser le modèle prétraité sur un support Déterminer <strong>et</strong> marquer les emplacements <strong>de</strong>s plans <strong>de</strong> joints sur le modèle Prévoir <strong>de</strong>s espaces <strong>de</strong> coulage d'épaisseur similaire, autant que possible Si possible, le plan <strong>de</strong> joint doit suivre les arêtes en évitant les surfaces lisses Poser, fixer <strong>et</strong> étancher le cadre d’arrêt autour du modèle (avec une distance d’env. 5 cm entre le modèle <strong>et</strong> le cadre) Le cadre doit dépasser d’au moins 3 cm le point le plus haut du modèle Si possible, placer le modèle avec le trou <strong>de</strong> coulée prévu pour le matériau <strong>de</strong> reproduction contre le cadreProcédé d’enrobage Protéger éventuellement avec une feuille la moitié inférieure du moule à enrober jusqu’au plan <strong>de</strong> joint Remplir <strong>de</strong> matériau d’enrobage (sable, plâtre, mortier, argile, mastic, plastiline, cire malléable, <strong>et</strong>c.), l’appliquer à la spatule <strong>et</strong>le presser jusqu’au plan <strong>de</strong> joint le plus haut possible Si un lit <strong>de</strong> sable est prévu, il doit être pourvu d’une couche supérieure <strong>de</strong> plâtre en tant que couche <strong>de</strong> lissage Laisser le matériau d’enrobage durcir <strong>et</strong> l’ajuster éventuellement le long du plan <strong>de</strong> joint Pour perm<strong>et</strong>tre une meilleure précision du positionnement <strong>de</strong>s <strong>de</strong>ux moitiés (ou parties) du moule, placer <strong>de</strong>s éléments <strong>de</strong>blocage (lattes, tiges, cordons, calottes, cavités) sur le matériau d'enrobage Poser <strong>et</strong> fixer les tubes <strong>de</strong> remplissage <strong>et</strong> d’évacuation <strong>de</strong> l’air requis pour le matériau <strong>de</strong> reproduction ultérieur Si nécessaire, enduire le modèle, les surfaces visibles du matériau d’enrobage <strong>et</strong> le cadre d’un agent <strong>de</strong> dé<strong>moulage</strong> Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong>Fin du procédé d’enrobageÉtapes <strong>de</strong> travail pour la 1ère moitié du moule (1) Si nécessaire, placer en supplément une feuille mince afin d’éviter <strong>de</strong> salir le modèle avec le matériau d’espacement (2) Appliquer sur la moitié du moule une épaisseur d’env. 10 mm <strong>de</strong> matériau d’espacement (argile, mastic, plastiline) (3) Former éventuellement <strong>de</strong>s points ou profils d’ancrage afin d’améliorer le maintien du moule à membrane dans la chapesupport (4) Recouvrir aussi complètement <strong>de</strong> matériau d’espacement les détails <strong>et</strong> contre-dépouilles (5) Pour un meilleur dé<strong>moulage</strong> du matériau <strong>de</strong> la chape support, appliquer un agent <strong>de</strong> dé<strong>moulage</strong> sur le matériaud’espacement (6) Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> (7) Couler le matériau <strong>de</strong> la chape support (plâtre, mortier, résines synthétiques) (8) Ou bien, appliquer à la spatule la chape support en plastiques renforcés à la fibre <strong>de</strong> verre (polyester, résines époxy<strong>de</strong>s),ce qui perm<strong>et</strong> d’éviter d’utiliser le cadre du coffrage (9) Travailler les renforcements <strong>de</strong> la chape support en plastique (lattes en bois, profils en fer) (10) Après le durcissement, r<strong>et</strong>irer le cadre, la chape support <strong>et</strong> le matériau d’espacement. Éventuellement, r<strong>et</strong>irer la feuille <strong>de</strong>protection <strong>de</strong> la première moitié du moule (11) Au cas où les tubes <strong>de</strong> remplissage <strong>et</strong> d’évacuation <strong>de</strong> l’air feraient défaut, percer <strong>de</strong>s trous correspondants dans lachape support (12) Disposer le trou <strong>de</strong> coulée à l’emplacement le plus bas <strong>et</strong> les trous d’évacuation <strong>de</strong> l’air aux endroits les plus élevés (13) Si nécessaire, appliquer un agent <strong>de</strong> dé<strong>moulage</strong> sur le modèle <strong>et</strong> sur l’intérieur <strong>de</strong> la chape support (14) Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> (15) Mélanger l’élastomère <strong>et</strong> l’appliquer avec un pinceau à poils courts en tant que première couche sur la moitié du moule (16) Monter <strong>de</strong> nouveau le cadre (17) M<strong>et</strong>tre la chape support très précisément au-<strong>de</strong>ssus du modèle <strong>et</strong> la fixer (18) Avec un fil<strong>et</strong> mince à partir d’une hauteur aussi élevée que possible, verser l’élastomère dans le trou <strong>de</strong> coulée(entonnoir) (19) Si possible, secouer / faire vibrer légèrement le moule <strong>de</strong> sorte que l’élastomère puisse couler dans tous les détails <strong>de</strong> lasurface du moule sans inclusion <strong>de</strong> points d’air20

(20) Verser l’élastomère jusqu’à ce qu’il soit visible au niveau <strong>de</strong>s trous d’évent (21) Laisser durcir l’élastomère (pendant env. 24 heures) (22) R<strong>et</strong>irer le cadre (23) R<strong>et</strong>ourner le moule (24) R<strong>et</strong>irer le matériau d’enrobage (25) La première moitié <strong>de</strong> la chape support <strong>et</strong> la première moitié du moule à membrane restent sur le modèle (26) Monter <strong>de</strong> nouveau le cadre (27) Si nécessaire, appliquer un agent <strong>de</strong> dé<strong>moulage</strong> sur la <strong>de</strong>uxième moitié du moule, les surfaces visibles <strong>de</strong> la premièremoitié <strong>de</strong> la chape support <strong>et</strong> le cadre (28) Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong>Étapes <strong>de</strong> travail pour la 2ème moitié du moule (1-22) Effectuer les mêmes étapes <strong>de</strong> travail que pour la 1ère moitié du moule (23) R<strong>et</strong>irer du modèle les moitiés <strong>de</strong> la chape support <strong>et</strong> du moule à membrane (24) Reposer très précisément les moitiés du moule à membrane dans les moitiés <strong>de</strong> la chape support (25) Assembler (plâtre, mortier) ou visser (polyester, résines époxy<strong>de</strong>s) ensemble très précisément les moitiés <strong>de</strong> la chapesupport (26) Même après la fabrication <strong>de</strong>s <strong>reproductions</strong>, toujours reposer le moule à membrane dans la chape support afin d’éviter<strong>de</strong>s déformations en particulier sur les moules à membrane qui n’ont pas complètement fini <strong>de</strong> réagirDé<strong>moulage</strong> d’un moule en bateau en une partie composé d’élastomère SI21

Moule à membrane – en <strong>de</strong>ux parties, procédé <strong>de</strong> couléeCoupe A-AChape support, massive(plâtre, béton, polymère)AATrou <strong>de</strong> couléeProfil d’ancrageÉvacuation <strong>de</strong> l’airChape supportMatériau d’espacementModèleLissage (plâtre)Lit <strong>de</strong> sableCadreSupportCoupe A-AAutre possibilité:Chape support, coque en plastique renforcé <strong>de</strong> fibre <strong>de</strong> verre(« choucroute », mastic, stratifié en polymère)AATrou <strong>de</strong> couléeÉvacuation <strong>de</strong> l’airChape supportMatériau d’espacementModèleLissage (plâtre)Lit <strong>de</strong> sableCadreSupportCoupe A-ADé<strong>moulage</strong> <strong>de</strong> la première moitié(coque support en plastique renforcé <strong>de</strong> fibre <strong>de</strong> verre démoulée,matériau d’espacement r<strong>et</strong>iré)AATrou <strong>de</strong> couléeÉvacuation <strong>de</strong> l’airChape supportModèleLissage (plâtre)Lit <strong>de</strong> sableCadreSupportCoupe A-ACoulée <strong>de</strong> l’élastomère <strong>de</strong> la première moitié(PUR, Si)AATrou <strong>de</strong> couléeÉvacuation <strong>de</strong> l’airChape supportCoulée <strong>de</strong> membrane (PUR, Si)ModèleLissage (plâtre)Lit <strong>de</strong> sableCadreSupport22

Coupe A-ACoupe A-ACoulée <strong>de</strong> l’élastomère <strong>de</strong> la <strong>de</strong>uxième moitiéaprès une rotation <strong>de</strong> 180° (PUR, Si)AADé<strong>moulage</strong> en plusieurs partiesTrou <strong>de</strong> couléeProfil d’ancrageÉvacuation <strong>de</strong> l’airChape support 2 ème moitiéCoulée <strong>de</strong> membrane 2 ème moitiéModèleMoule à membrane 1 ère moitié(PUR, Si)Chape support 1 ère moitiéCadreSupportDé<strong>moulage</strong> <strong>de</strong> la coque support en plastique renforcé <strong>de</strong> fibre <strong>de</strong> verre <strong>et</strong> du moule à membrane en élastomèreAChape supportMoule à membrane (PUR, Si)ModèleMoule à membrane (PUR, Si)Chape supportAReproduction(béton, plâtre, polymère)Reproduction, copieCoulée <strong>de</strong> membrane(PUR, Si)Détail ARainures positives <strong>et</strong> négatives<strong>de</strong> positionnementChape supportProfil d’ancrageDétail A23

Étapes <strong>de</strong> travail <strong>et</strong> représentation graphiqueMoule à membrane – en une partie, procédé d’enduction <strong>et</strong> d’estampage, horizontal Fixer le modèle prétraité sur un support Si nécessaire, appliquer un agent <strong>de</strong> dé<strong>moulage</strong> sur le modèle Mélanger l’élastomère Ajouter <strong>de</strong> l’épaississant pour obtenir un eff<strong>et</strong> légèrement thixotropique ou appliquer dès à présent un matériau thixotrope Sur le modèle, appliquer l’élastomère liqui<strong>de</strong> ou légèrement thixotrope avec un pinceau à poils courts ou dans le cas <strong>de</strong>sélastomères SI, la première couche peut aussi être appliquée à la main Laisser réagir c<strong>et</strong>te couche fine <strong>de</strong> sorte qu’un déplacement par la couche suivante soit impossible, mais qu’elle reste collante Colorer éventuellement l’élastomère pour la couche suivante afin d’obtenir un meilleur contrôle <strong>de</strong> l’épaisseur d’application Appliquer à la spatule 5 à 15 mm d’épaisseur d’élastomère visqueux sur la couche encore collante Insérer <strong>de</strong>s remplissages <strong>de</strong> mousse dans les cavités afin d’éviter <strong>de</strong>s zones massives Il est recommandé d’appliquer <strong>de</strong> nouveau à la spatule une troisième couche dans la nuance d’origine en vue <strong>de</strong> contrôler lescouches ; l’épaisseur <strong>de</strong> la secon<strong>de</strong> couche est dans ce cas <strong>de</strong> seulement 3-5 mm environ Lisser la <strong>de</strong>rnière couche <strong>de</strong> manière à empêcher les arêtes, bords, détails ou contre-dépouilles <strong>de</strong> sorte que le moule àmembrane ne soit pas coincé dans la chape support ultérieure Si les contre-dépouilles sont importantes/profon<strong>de</strong>s, exécuter également <strong>de</strong> manière lisse l’intérieur <strong>de</strong> la contre-dépouille afin<strong>de</strong> pouvoir réaliser ultérieurement <strong>de</strong>s coins <strong>et</strong>/ou <strong>de</strong>s plombs séparés <strong>et</strong> les insérer dans la chape support fixe/rigi<strong>de</strong> Pour assurer la fixation <strong>et</strong> un meilleur maintien dans la chape support, incorporer <strong>de</strong>s éléments <strong>de</strong> blocage dans la <strong>de</strong>rnièrecouche <strong>de</strong> l’élastomère (bourrel<strong>et</strong>s, protubérances ou cavités/boutons trapézoïdaux, boucles <strong>de</strong> r<strong>et</strong>enue) Laisser durcir les couches d’élastomère (pendant env. 24 heures) Pour la fabrication <strong>de</strong> la chape / coque support, ne pas r<strong>et</strong>irer le moule à membrane du modèle Si nécessaire, enduire le dos du moule à membrane d’un agent <strong>de</strong> dé<strong>moulage</strong> adapté Dans le cas <strong>de</strong> contre-dépouilles ou <strong>de</strong> vi<strong>de</strong>s, appliquer à la spatule (résines époxy<strong>de</strong>s/polyester) <strong>de</strong>s coins/plombs dans lematériau <strong>de</strong> la chape support (plâtre, résines synthétiques renforcées <strong>de</strong> fibres) <strong>et</strong> éventuellement, réaliser <strong>de</strong>s ajustages pourla chape support suivante Laisser les plombs durcir Les plombs doivent rester positionnés sur la membrane Appliquer <strong>de</strong> nouveau <strong>de</strong> l’agent <strong>de</strong> dé<strong>moulage</strong> Réaliser à la spatule la chape support Si nécessaire, raidir la chape support avec <strong>de</strong>s lattes en bois ou <strong>de</strong>s profils en acier appliqués à la spatule Laisser durcir la chape support R<strong>et</strong>irer la chape support <strong>et</strong> les plombs par le dos du moule à membrane Enlever le moule à membrane du modèle <strong>et</strong> le reposer dans la chape support Même après la fabrication <strong>de</strong>s <strong>reproductions</strong>, toujours reposer le moule à membrane dans la chape support afin d’éviter <strong>de</strong>sdéformations, en particulier sur les moules à membrane qui n’ont pas complètement fini <strong>de</strong> réagir24

Coupe A-AEnduction(PUR, Si)AAEnduction (PUR, Si)ModèleÉlément <strong>de</strong> blocage(cordon <strong>de</strong> profil)SupportCoupe A-ACoupe A-AChape support, massiveAAAutre possibilité:Chape support(béton, plâtre, polymère)Moule à membraneModèleÉlément <strong>de</strong> blocage(cordon <strong>de</strong> profil)CadreSupportChape support, coque en plastique renforcé <strong>de</strong> fibre <strong>de</strong> verre(« choucroute », mastic, stratifié en polymère)AAChape supportMoule à membrane (PUR, Si)ModèleÉlément <strong>de</strong> blocage(cordon <strong>de</strong> profil)SupportCoupe A-ADé<strong>moulage</strong>Coque support en plastique renforcé <strong>de</strong> fibre <strong>de</strong> verre démoulée, moule à membraneAChape support renforcéeà la fibre <strong>de</strong> verreMoule à membrane (PUR, Si)ModèleASupportCoupe A-AReproduction(plâtre, béton, polymère)AAReproductionMoule à membrane (PUR, Si)Chape supportSupport25

Étapes <strong>de</strong> travail <strong>et</strong> représentation graphiqueMoule à membrane – en <strong>de</strong>ux parties, procédé d’enduction <strong>et</strong> d’estampage, vertical Poser/étendre <strong>et</strong> fixer le modèle prétraité sur un support Déterminer <strong>et</strong> marquer les emplacements <strong>de</strong>s plans <strong>de</strong> joints Autant que possible, choisir <strong>de</strong>s moitiés <strong>de</strong> moule <strong>de</strong> mêmes dimensions Si possible, le plan <strong>de</strong> joint doit suivre les arêtes en évitant les surfaces lisses Répartir si possible les vi<strong>de</strong>s du modèle avec la même tailleSi le modèle peut être enterré (en principe, il s’agit <strong>de</strong> p<strong>et</strong>its modèles): Procédé d’enrobage, voir le moule à membrane en <strong>de</strong>ux parties avec le procédé <strong>de</strong> coulée (page 20)Si le modèle n’est pas enterré, il est seulement délimité: Mouler à la verticale Si nécessaire, appliquer <strong>de</strong> l’agent <strong>de</strong> dé<strong>moulage</strong> sur le modèle Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> À partir <strong>de</strong> pâte à mo<strong>de</strong>ler (plastiline) ou <strong>de</strong> plâtre, créer un bourrel<strong>et</strong> <strong>de</strong> marquage le long du plan <strong>de</strong> joint, le presser <strong>et</strong> le lisser Le bourrel<strong>et</strong> doit avoir une largeur d’env. 3-5 cm <strong>et</strong> une épaisseur d’env. 3-5 cm Pour perm<strong>et</strong>tre une meilleure précision du positionnement <strong>de</strong>s <strong>de</strong>ux moitiés (ou parties) du moule, placer <strong>de</strong>s éléments <strong>de</strong>blocage (lattes, tiges, cordons, calottes, cavités) sur le bourrel<strong>et</strong> Poser <strong>et</strong>/ou fixer les tubes <strong>de</strong> remplissage <strong>et</strong> d’évacuation <strong>de</strong> l’air inclus pour le matériau <strong>de</strong> reproduction ultérieurÉtapes <strong>de</strong> travail constantes après l’enrobage ou le marquage:1. Moitiés <strong>de</strong> moule (1) Mélanger l’élastomère (2) Ajouter <strong>de</strong> l’épaississant pour obtenir un eff<strong>et</strong> légèrement thixotropique ou appliquer dès à présent un matériau thixotrope (3) Appliquer sur le modèle ou le bourrel<strong>et</strong> l’élastomère liqui<strong>de</strong> ou légèrement thixotrope avec un pinceau à poils courts oudans le cas <strong>de</strong>s élastomères SI, la première couche peut aussi être appliquée à la main. (4) Laisser réagir c<strong>et</strong>te couche fine <strong>de</strong> sorte qu’un déplacement par la couche suivante soit impossible, mais qu’elle restecollante (5) Colorer éventuellement l’élastomère pour la couche suivante afin d’obtenir une meilleure possibilité <strong>de</strong> contrôle <strong>de</strong>l’épaisseur <strong>de</strong> l’application (6) Insérer <strong>de</strong>s remplissages <strong>de</strong> mousse dans les cavités afin d’éviter <strong>de</strong>s zones massives (7) Appliquer à la spatule 5 à 15 mm d’épaisseur d’élastomère visqueux sur la couche encore collante (8) Il est recommandé d’appliquer <strong>de</strong> nouveau à la spatule une troisième couche dans la nuance d’origine en vue <strong>de</strong>contrôler les couches ; l’épaisseur <strong>de</strong> la secon<strong>de</strong> couche requise correspond dans ce cas à seulement 3-5 mm environ (9) Lisser la <strong>de</strong>rnière couche <strong>de</strong> manière à empêcher <strong>de</strong>s arêtes, bords, détails <strong>et</strong> contre-dépouilles <strong>de</strong> sorte que le moule àmembrane ne soit pas coincé dans la chape support ultérieure (10) Si les contre-dépouilles sont importantes/profon<strong>de</strong>s, exécuter également <strong>de</strong> manière lisse l’intérieur <strong>de</strong> la contre-dépouilleafin <strong>de</strong> pouvoir réaliser ultérieurement <strong>de</strong>s coins <strong>et</strong>/ou <strong>de</strong>s plombs séparés <strong>et</strong> les insérer dans la chape support fixe/rigi<strong>de</strong> (11) Pour assurer la fixation <strong>et</strong> un meilleur maintien dans la chape support, incorporer <strong>de</strong>s éléments <strong>de</strong> blocage <strong>et</strong> <strong>de</strong>s profilsd’ancrage ou boucles <strong>de</strong> r<strong>et</strong>enue dans la <strong>de</strong>rnière couche <strong>de</strong> l’élastomère (bourrel<strong>et</strong>s, protubérances ou cavités/boutonstrapézoïdaux, boucles <strong>de</strong> r<strong>et</strong>enue) (12) Laisser durcir les couches d’élastomère (pendant env. 24 heures) (13) Pour la fabrication <strong>de</strong> la chape / coque support, ne pas r<strong>et</strong>irer le moule à membrane du modèle (14) Si nécessaire, enduire le dos du moule à membrane d’un agent <strong>de</strong> dé<strong>moulage</strong> correspondant <strong>et</strong> le laisser sécher (15) Dans le cas <strong>de</strong> contre-dépouilles, appliquer à la spatule (résines époxy<strong>de</strong>s/polyester) <strong>de</strong>s coins/plombs dans le matériau<strong>de</strong> la chape support (plâtre, résines synthétiques renforcées <strong>de</strong> fibres) <strong>et</strong> éventuellement, réaliser <strong>de</strong>s ajustages pour lachape support suivante (16) Les plombs doivent rester positionnés sur le moule à membrane (17) Appliquer une fois <strong>de</strong> plus <strong>de</strong> l’agent <strong>de</strong> dé<strong>moulage</strong> <strong>et</strong> le laisser sécher26

(18) Réaliser à la spatule la chape support (19) Si nécessaire, raidir la chape support avec <strong>de</strong>s lattes en bois ou <strong>de</strong>s profils en acier appliqués à la spatule (20) Laisser durcir la chape supportÉtapes supplémentaires dans le cas <strong>de</strong> modèles enterrés: R<strong>et</strong>ourner le moule R<strong>et</strong>irer le cadre <strong>et</strong> les matériaux d’enrobage Laisser la première moitié <strong>de</strong> la chape support <strong>et</strong> du moule à membrane sur le modèleDans le cas du modèle délimité: R<strong>et</strong>irer le bourrel<strong>et</strong> d’arrêtAutres étapes <strong>de</strong> travail constantes après le r<strong>et</strong>rait <strong>de</strong>s matériaux d’enrobage ou <strong>de</strong> marquage2. Moitiés <strong>de</strong> moule Si nécessaire, appliquer <strong>de</strong> l’agent <strong>de</strong> dé<strong>moulage</strong> sur le modèle, les surfaces intérieures visibles <strong>de</strong>s premières moitiés <strong>de</strong>moule <strong>et</strong> le bourrel<strong>et</strong> Laisser sécher l’agent <strong>de</strong> dé<strong>moulage</strong> (1-20) Effectuer les mêmes étapes <strong>de</strong> travail que pour la 1ère moitié du moule (21) R<strong>et</strong>irer du modèle les moitiés <strong>de</strong> la chape support <strong>et</strong> du moule à membrane (22) Reposer très précisément les moitiés du moule à membrane dans les moitiés <strong>de</strong> la chape support (23) Assembler (plâtre, mortier) ou visser (polyester, résines époxy<strong>de</strong>s) ensemble très précisément les moitiés <strong>de</strong> la chapesupport (24) 0Même après la fabrication <strong>de</strong>s <strong>reproductions</strong>, toujours reposer le moule à membrane dans la chape support afin d’éviter<strong>de</strong>s déformations, en particulier sur les moules à membrane qui n’ont pas complètement fini <strong>de</strong> réagirFeuille <strong>de</strong> ginkgo moulée avec l’élastomère PUR - relief en béton27

Moule à membrane – en <strong>de</strong>ux parties, procédé d’enduction <strong>et</strong> d’estampage, verticalEnduction(PUR, Si)Application <strong>de</strong> résine renforcée <strong>de</strong> fibres <strong>de</strong> verre(« choucroute », mastic, stratifié en polymère)Profil d’ancrageModèleEnduction (PUR, Si)DivisionProfil d’ancrageModèleEnduction (PUR, Si)Application <strong>de</strong> résine renforcée <strong>de</strong> fibres <strong>de</strong> verreDivisionAASupportAASupportCoupe A-ACoupe A-AMoule à membrane(PUR, Si)Dé<strong>moulage</strong>Coque support en plastique renforcé <strong>de</strong> fibre <strong>de</strong> verre démoulée, moule élastomèreProfil d’ancrageModèleMoule à membrane (PUR, Si)Chape supportProfil d’ancrageModèleMoule à membrane (PUR, Si)Chape supportAASupportAACoupe A-ACoupe A-A28

Reproduction (copie)(plâtre, béton, polymère)Profil d’ancrageReproduction (copie)Moule à membrane (PUR, Si)Chape supportAASupportCoupe A-ACoupe A-ADé<strong>moulage</strong> d’un moule à membrane en 2 parties composé d’élastomère PURMoule à membrane en 2 parties avec chapes supports29

Terminologie <strong>de</strong> la fabrication <strong>de</strong> moulesMatériau <strong>de</strong> <strong>moulage</strong>Matériau utilisé dans le procédé <strong>de</strong> coulée, d’enduction oud’estampage pour la fabrication d’un moule.Ancre / Fixation / Élément <strong>de</strong> blocageÉléments d’assemblage par forme qui garantissent la précisiondu positionnement entre les différentes parties du moule, ainsiqu’entre le moule <strong>et</strong> le coffrage-support.ArmatureRenforcement <strong>de</strong>s moules <strong>et</strong> <strong>de</strong>s coffrages-supports en enrobantou appliquant <strong>de</strong>s tissus, fils, grilles, liteaux, <strong>et</strong>c.Matériau d’espacementArgile, glaise, mastic, plastiline, plâtre ou autres matériaux pouvantêtre estampés <strong>et</strong> qui servent d’espaceurs entre le modèle<strong>et</strong> la coque <strong>de</strong> support lors <strong>de</strong> la fabrication d’un moule à membranedans le procédé <strong>de</strong> coulée. Le matériau d’espacementperm<strong>et</strong> en outre <strong>de</strong> déterminer l’épaisseur <strong>de</strong> la membrane.Reproduction / Copie / RépliqueCopie i<strong>de</strong>ntique au modèle.Matériau <strong>de</strong> reproductionMatériau en principe apte à la coulée <strong>et</strong> utilisé pour la fabrication<strong>de</strong> la reproduction.Chape support / Coffrage-supportSupport rigi<strong>de</strong> du moule élastique qui sert à absorber les forcesengendrées pendant le <strong>moulage</strong> <strong>et</strong> la reproduction.Plan <strong>de</strong> jointLigne déterminée sur le modèle <strong>et</strong> servant <strong>de</strong> limite entre les<strong>de</strong>ux parties du moule.Matériau d’enrobage (enterrage)Le matériau d’enrobage est utilisé si la fabrication <strong>de</strong> la premièremoitié d’un moule en bateau à 2 ou plusieurs parties estnécessaire. Il s’agit en principe <strong>de</strong> sable séché au four avec unenduit <strong>de</strong> finition en plâtre ou en mortier <strong>de</strong> ciment, dans lequella première moitié du moule est enrobée jusqu’au plan <strong>de</strong> jointdéfini. Le matériau d’espacement peut cependant être aussi utiliséen tant que matériau d’enrobage.MouleSelon le modèle, il s’agit d’un support élastique ou éventuellementrigi<strong>de</strong> <strong>de</strong>stiné au façonnage <strong>de</strong>s matériaux <strong>de</strong> reproduction.Cadre <strong>de</strong> couléeCadre auxiliaire en forme <strong>de</strong> contenant dans lequel les matériaux<strong>de</strong> <strong>moulage</strong> aptes à être coulés sont versés.Moule à membraneMoule <strong>de</strong> faible épaisseur (comprise entre 5 <strong>et</strong> 20 mm), fabriquépar coulée ou enduction/estampage.Moule en bateauMoule à paroi épaisse disposant d’une stabilité inhérente élevée<strong>et</strong> confectionné par coulée.ModèleObj<strong>et</strong> à mouler, puis à reproduire.Reconstitution d’un éléphant30