HL 60 G/I/K/N/PLV Ãlbrenner / Oil burner / Brûleur fioul

HL 60 G/I/K/N/PLV Ãlbrenner / Oil burner / Brûleur fioul

HL 60 G/I/K/N/PLV Ãlbrenner / Oil burner / Brûleur fioul

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

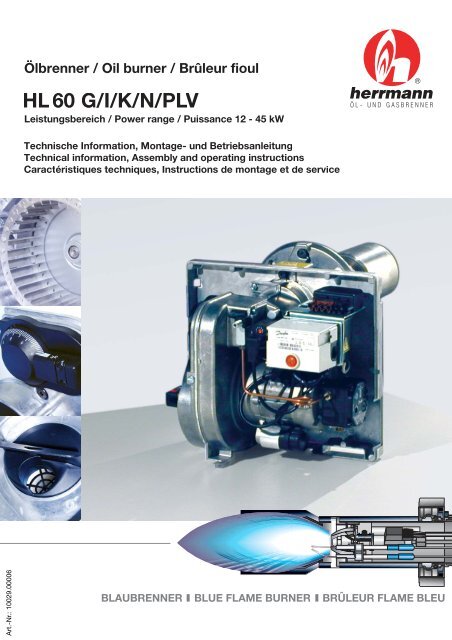

Ölbrenner / <strong>Oil</strong> <strong>burner</strong> / Brûleur <strong>fioul</strong><strong>HL</strong> <strong>60</strong> G/I/K/N/<strong>PLV</strong>Leistungsbereich / Power range / Puissance 12 - 45 kWTechnische Information, Montage- und BetriebsanleitungTechnical information, Assembly and operating instructionsCaractéristiques techniques, Instructions de montage et de serviceArt.-Nr.: 10029.00006BLAUBRENNER BLUE FLAME BURNER BRÛLEUR FLAME BLEU

2Sehr geehrter Kunde,wir freuen uns, dass Sie sich für einen Herrmann-Brenner entschiedenhaben. Bei dem Brennermodell <strong>HL</strong> <strong>60</strong> G/I/K/N/P handelt es sich umeinen Blaubrenner neuster Generation. Die Vorteile dieser Brennerkonstruktionliegen in einem extrem energiesparenden Betrieb, sehr geringenSchadstoffemissionen (Typenprüfung nach EN 267:1999-11 Klasse3, Deutsches Umweltzeichen "Blauer Engel" nach RAL-UZ 9, Typenprüfungnach der Schweizer Luftreinhalteverordnung LRV), einem extremdrucksteifen Gebläse sowie einem wartungsfreundlichen Aufbau.Jeder Brenner wird im Rahmen einer sorgfältigen Endkontrolle in Betriebgenommen. Dabei wird neben hydraulischen und elektrischen Parameternauch das Erscheinungsbild der Flamme überprüft. Der Garantiezeitraumab Kaufdatum (Rechnungsdatum) beträgt 2 Jahre. Wir weisendarauf hin, dass die Montage, Inbetriebnahme und Wartung von einemFachbetrieb ausgeführt werden muss. Die hier vorliegende MontageundBetriebsanleitung enthält hierzu wichtige Informationen. Um einendauerhaft energiesparenden und schadstoffarmen Betrieb der Anlagezu gewährleisten, empfehlen wir eine jährliche Inspektion des Brennersdurch einen Fachbetrieb.Mit freundlicher EmpfehlungHerrmann GmbH u. Co. KGAbbildung 1 / Figure 1Inhaltsverzeichnis1. Funktionsbeschreibung 42. Technische Daten 62.1 Modellpalette 62.2 Feuerungsleistung 82.3 Zulassung 82.4 Arbeitsfeld 82.5 Brennstoff 82.6 Elektrische Daten 82.7 Typenschlüssel 82.8 Serienmäßiger Lieferumfang 82.9 Komponenten 102.10 Programmablauf 102.11 Ölpumpe, Düsenabschlusssystem 102.12 Anschlußmaße 122.13 Verpackungsmaße und Transportgewicht 12Abbildung 2 / Figure 23. Inbetriebnahme 123.1 Montage des Brenners 123.2 Elektroanschluss 123.3 Feuerraum - Mindestabmessungen 143.4 Kaminzug 143.5 Ölversorgung 143.6 Ölanschluss am Brenner 163.7 Allgemeine Kontrollen 184. Service 184.1 Entlüftung des Ölversorgungssystem 184.2 Brennereinstellung 184.3 Bestimmung des Abgasverlustes 224.4 Wartung des Brenners 225. Grundeinstelltabelle 246. Schaltplan 267. Ersatzteile 277.1 Ersatzteilzeichnung 277.2 Ersatzteilliste 288. Fehlerdiagnose 339. Brennermaße / Abmessungen 3610. Zubehör 3810.1 Pumpen-Prüfkoffer 3810.2 Nachlaufrelais 3810.3 Öldurchlauf- und Betriebsstundenzähler 3810.4 Verschlussstopfen für Rücklaufstutzen der Pumpe 3810.5 Servicekoffer 38Abbildung 3 / Figure 311. Kundenservice 38

Dear customer,We are pleased that you have decided to purchase a Herrmann <strong>burner</strong>.The <strong>burner</strong> model <strong>HL</strong> <strong>60</strong> G/I/K/N/P is a modern generation blue flame<strong>burner</strong>. The advantage of this <strong>burner</strong> construction is the extensive energysaving operation, very low harmful emissions (Sampling test accordingto EN 267:1999-11 Class 3, German environmental label "BlueAngel" according to RAL-UZ 9, Sampling test according to the SwissEmissions Regulation LRV), a blower that is extremely rigid in compressionas well as a maintenance friendly construction. Every <strong>burner</strong> ischecked in the scope of a thorough final inspection. Next to the hydraulicand electrical parameters the appearance of the flame is also inspected.The guarantee period as of the date of purchase (receipt date)is 2 years. Please note that the installation, start up and inspection workmust be accomplished by a specialist company. The installation andoperating instruction that are provided contain important information forthis purpose. We recommend a yearly inspection of the <strong>burner</strong> by a specialistcompany to guarantee continuous energy saving and low emissionoperation.With kind recommendationsHerrmann GmbH u. Co. KGCher Client,Nous sommes heureux que vous vous soyez décidés pour un brûleurHerrmann. Pour ce qui est du modèle de brûleur <strong>HL</strong> <strong>60</strong> G/I/K/N/P, il s'agitd'un brûleur flamme bleue de la dernière génération. Les avantagesde cette construction de brûleur résident dans un fonctionnement économisantau maximum la consommation d'énergie, de très faibles émissionsde substances nocives (homologation selon EN 267:1999-11,classe 3, label allemand de l'environnement ''Ange bleu'', selon RAL-UZ9, homologation selon le décret suisse concernant la pureté de l'air,LRV, un ventilateur extrêmement résistant à la pression ainsi qu'unestructure facile à entretenir Chaque brûleur est mis en service dans lecadre d'un contrôle final méticuleux. Ce faisant, en plus des paramètreshydrauliques et électriques, l'aspect de la flamme est aussi contrôlé. Ladurée de garantie est de 2 ans à partir de la date d'achat (date de la facture).Nous attirons l'attention sur le fait que le montage, la mise enservice et l'entretien devront être exécutés par une entreprise spécialisée.Les présentes instructions de montage et de service contiennentdes informations importantes à ce sujet. Afin de garantir un fonctionnementpermanent économisant l'énergie et dégageant peu de substancesnocives, nous recommandons de faire faire une inspectionannuelle du brûleur par une entreprise spécialisée de S.A.V.Avec nos meilleures recommandationsHerrmann GmbH u. Co. KG3Directory1. Functional description 52. Technical Data 62.1 Model overview 62.2 Burner performance 92.3 Certification 92.4 Operating range 92.5 Fuel 92.6 Electrical Data 92.7 Model code 92.8 Serial scope of delivery 92.9 Components 112.10 Programme process 112.11 <strong>Oil</strong> pump, end nozzle system 112.12 Connecting dimensions 132.13 Packing dimensions and transportion weight 133. Start up 133.1 Burner installation 133.2 Electrical connection 133.3 Combustion chamber - Minimum dimensions 153.4 Chimney draught 153.5 <strong>Oil</strong> supply 153.6 <strong>Oil</strong> connection on the <strong>burner</strong> 173.7 General inspections 194. Service 194.1 Ventilating the oil supply system 194.2 Burner settings 194.3 Determination of the exhaust ga loss 234.4 Maintaining the <strong>burner</strong> 235. Table of basic settings 246. Circuit diagram 267. Spare parts 277.1 Spare part drawing 277.2 Spare part list 298. Malfunction diagnosis 349. Burner measure / Dimensions 3610. Accessory 3910.1 Pump test case 3910.2 Post run relay 3910.3 <strong>Oil</strong> flow and operating hour meter 3910.4 Sealing plug for the return run socket of the pump 3910.5 Service case 3911. Customer service 39Sommaire1. Fonctionnement 52. Données techniques 62.1 Index du brûleur 62.2 Puissance 92.3 Homologation 92.4 Domaine d’activité 92.5 Combustible 92.6 Characteristiques électriques 92.7 Code de désignation du modèle 92.8 Livraison de série 92.9 Composants 112.10 Déroulement du programme 112.11 Pomp <strong>fioul</strong>, Système de fermeture de gicleurs 112.12 Dimensions de raccordement 132.13 Dimensions d’emballage et poids de transport 133. Mise en service 133.1 Montage du brûleur 133.2 Raccord électrique 133.3 Dimensions minimal du foyer 153.4 Tirage de la cheminée 153.5 Alimentation <strong>fioul</strong> 153.6 Raccord de <strong>fioul</strong> au brûleur 173.7 Contrôles généraux 194. Service 194.1 Purge du système de l’alimentation du <strong>fioul</strong> 194.2 Réglage du brûleur 194.3 Définition de la perte des gaz brûlés 234.4 Maintenance du brûleur 235. Tableau de réglage de base 246. Schéma de connexion 267. Pièces de rechange 277.1 Schéma des pièces de rechange 277.2 Liste des pièces de rechange 308. Diagnostic des erreurs 359. Mesurage / Dimensions du brûleur 3610. Accessoires 3910.1 Coffret de réglage de pompes 3910.2 Relais de post-ventilation 3910.3 Compteur de débit de <strong>fioul</strong> et d’heures de service 3910.4 Bouchon obturateur pour la tubulure de retour de la pompe 3910.5 Coffret de service 3911. Service après-vente 39

41. FunktionsbeschreibungD EBCAKA Drallerzeuger Twist generator Générateur de torsionB Zündelektrode Ignition electrode Electrode d'allumageC Luftdüse Air nozzle Gicleur d'airD äußere Rückstromzone External return Zone externe deflow zone courant de retourE innere Rückstromzone Internal return Zone interne deflow zone courant de retourF Flamme Flame FlammeG Flammenrohr Flame tube Tube de flammeH Einspritzdüse Injection nozzle Gicleur d'injectionI Ölvorwärmer <strong>Oil</strong> preheater Réchauffeur de <strong>fioul</strong>K Luft Air AirFHGIDer Ölbrenner <strong>HL</strong> <strong>60</strong> G/I/K/N/P ist als vormischender Zerstäubungsbrennerfür den Betrieb mit Heizöl EL ausgelegt. Der mit konstanterDrehzahl betriebene Brennermotor treibt sowohl die Brennstoffpumpeals auch das Verbrennungsluftgebläse an. Die Brennstoffpumpeist als Zahnradpumpe ausgeführt und fördert einengleich bleibenden Brennstoffmassenstrom von der Saugseite zurDruckseite. Von dort fließt ein Teil des Brennstoffes über einMagnetventil, das im Gehäuse der Pumpe integriert ist, zur Einspritzdüse.Ein anderer Teilstrom gelangt über ein Druckregelventilwieder zurück zur Saugseite der Pumpe. Der eingespritzte Brennstoffmassenstromergibt sich aus der Größe der Düse und dem amDruckregelventil eingestellten Einspritzdruck (5bar

1. Functional descriptionThe oil <strong>burner</strong> <strong>HL</strong> <strong>60</strong> G/I/K/N/P is designed as a pre-mixing atomising<strong>burner</strong> that is operated using heating oil EL. The <strong>burner</strong> motorthat runs with a constant speed operates the <strong>fioul</strong> pump as well asthe combustion air blower. The fuel pump is constructed as a toothedwheel pump and feeds a constant fuel mass flow from theintake side to the pressure side. From this point, one part of the fuelflows through a solenoid valve that is integrated in the pump enclosureto the injector nozzle. Another partial flow is fed back to theintake side of the pump through a pressure control valve. The injectedfuel mass flow is determined by the size of the nozzle and theinjection pressure that is set on the pressure control valve(5bar

62. Technische Daten / Technical Data / Données techniques2.1 Modellpalette / Model overview / Index du brûleur4<strong>HL</strong> <strong>60</strong> GLV.2-SLeistungsbereich / Power range / Domaine de puissance 12 - 23 kW<strong>HL</strong> <strong>60</strong> ILV.2-SLeistungsbereich / Power range / Domaine de puissance 20 - 30 kW<strong>HL</strong> <strong>60</strong> KLV.2-SLeistungsbereich / Power range / Domaine de puissance 25 - 32 kW<strong>HL</strong> <strong>60</strong> NLV.2-SLeistungsbereich / Power range / Domaine de puissance 31 - 38 kW<strong>HL</strong> <strong>60</strong> <strong>PLV</strong>.2-SLeistungsbereich / Power range / Domaine de puissance 37 - 45 kWBild Nr. / Picture no. / Figure no.5123610Abdeckhaube / Cover / CapotAbdeckhaube für LA 50 / Cover for LA 50 / Capot pour LA 50Abdeckhaube für LA 80 / Cover for LA 80 / Capot pour LA 80Grundplatte / Base plate / Plaque de baseGrundplatte für LA 80 / Base plate for LA 80 / Plaque de base pour LA 80Grundplatte Mini / Base plate mini / Plaque de base miniBrennerrohr Ø 80 x 195 mm / Burner pipe Ø 80 mm / Tube de flamme Ø 80 mmBrennerrohr Unit Ø 80 x 125 mm / Burner pipe Ø 80 mm / Tube de flamme Ø 80 mmRezirkulationsrohr Ø 100 x 150 mm / Recirculation tube / Tube de recirculationFlackerdetektor / Flicker detector / Detecteur de vacillationLE-System / LE-System / Système LELuftdüse / Air nozzle / Gicleur d'air (GLV.2 - Ø 19 mm, ILV.2 - Ø 22 mm, KLV.2 - Ø 24 mm)Automatische Luftabsperrklappe / Automatic air damper / Clapet de coupure d'air automatiqueÖlfeuerungsautomat BHO 64 / <strong>Oil</strong> firing unit BHO 64 / Dispositif automatique de combustion BHO 64Ölvorwärmer / <strong>Oil</strong> preheater / Réchauffeur <strong>fioul</strong> (Danfoss FPHB LE)Elektronische Zündeinheit / Electrical ignition unit / Unité d'allumage electronique (Danfoss EBI)1112Abdeckhaube / Cover / CapotAbdeckhaube für LA 50 / Cover for LA 50 / Capot pour LA 50Abdeckhaube für LA 80 / Cover for LA 80 / Capot pour LA 80Grundplatte / Base plate / Plaque de baseGrundplatte für LA 80 / Base plate for LA 80 / Plaque de base pour LA 80Grundplatte Mini / Base plate mini / Plaque de base miniBrennerrohr Ø 90 x 195 mm / Burner pipe / Tube de flammeBrennerrohr Unit Ø 90 x 125 mm / Burner pipe / Tube de flammeRezirkulationsrohr Ø 120 x 190 mm / Recirculation tube / Tube de recirculationFlackerdetektor / Flicker detector / Detecteur de vacillationLE-System / LE-System / Système LELuftdüse / Air nozzle / Gicleur d'air (NLV.2 - Ø 24 mm, <strong>PLV</strong>.2 - Ø 27 mm)Automatische Luftabsperrklappe / Automatic air damper / Clapet de coupure d'air automatiqueÖlfeuerungsautomat BHO 64 / <strong>Oil</strong> firing unit BHO 64 / Dispositif automatique de combustion BHO 64Ölvorwärmer / <strong>Oil</strong> preheater / Réchauffeur <strong>fioul</strong> (Danfoss FPHB LE)Elektronische Zündeinheit / Electrical ignition unit / Unité d'allumage electronique (Danfoss EBI)

7Schiebeflansch / Shift flange / Bride coulissantemit Haube / with cover / avec capot ohne Haube / without cover / sans capotBestellnummer / Order number / Référence <strong>HL</strong> <strong>60</strong> GIKNP - 00<strong>60</strong>0.XXXXXUnitflansch / Unit flange / Bride unitairemit Haube / with cover / avec capot ohne Haube / without cover / sans capotStandard LA 50 LA 80 Standard LA 50 LA 80 Standard LA 50 LA 80 Standard LA 50 LA 8000005 00006 00007 00008 00009 00010 00011 00012 00013 00014 00015 0001<strong>60</strong>0017 00018 00019 00020 00021 00022 00023 00024 00025 00026 00027 0002800029 00030 00031 00032 00033 00034 00035 00036 00037 00038 00039 0004000041 00042 00043 00044 00045 00046 00047 00048 00049 00050 00051 0005200053 00054 00055 00056 00057 00058 00059 000<strong>60</strong> 00061 00062 00063 000641 2 3 4 5 6 7 8 910 11 12789Schiebeflansch / Shift flange / Bride coulissantemit Haube / with cover / avec capot ohne Haube / without cover / sans capot<strong>HL</strong> <strong>60</strong> GLV.2-S, <strong>HL</strong> <strong>60</strong> ILV.2-S, <strong>HL</strong> <strong>60</strong> KLV.2-SUnitflansch / Unit flange / Bride unitairemit Haube / with cover / avec capot ohne Haube / without cover / sans capotStandard LA 50 LA 80 Standard LA 50 LA 80 Standard LA 50 LA 80 Standard LA 50 LA 80Serienmässige Komponenten / Standard components / Composants de série<strong>HL</strong> <strong>60</strong> NLV.2-S, <strong>HL</strong> <strong>60</strong> <strong>PLV</strong>.2-SSchiebeflansch / Shift flange / Bride coulissanteUnitflansch / Unit flange / Bride unitairemit Haube / with cover / avec capot ohne Haube / without cover / sans capot mit Haube / with cover / avec capot ohne Haube / without cover / sans capotStandard LA 50 LA 80 Standard LA 50 LA 80 Standard LA 50 LA 80 Standard LA 50 LA 80Serienmässige Komponenten / Standard components / Composants de série

82.2 FeuerungsleistungFeuerraumdruck / Furnace pressure / Pression foyerArbeitsfeld / Operating range / Domaine d'activitéTyp Öldurchsatz Feuerungs- Heizgeräteleistungleistung*<strong>HL</strong> <strong>60</strong> GLV.2-S 1,0 - 1,9 kg/h 12 - 23 kW 11 - 21 kW<strong>HL</strong> <strong>60</strong> ILV.2-S 1,7 - 2,5 kg/h 20 - 30 kW 18 - 27 kW<strong>HL</strong> <strong>60</strong> KLV.2-S 2,2 - 2,7 kg/h 25 - 32 kW 23 - 29 kW<strong>HL</strong> <strong>60</strong> NLV.2-S 2,6 - 3,2 kg/h 31 - 38 kW 28 - 35 kW<strong>HL</strong> <strong>60</strong> <strong>PLV</strong>.2-S 3,1 - 3,8 kg/h 37 - 45 kW 34 - 41 kW* Angaben für Geräte mit einem Feuerraumdruck von ±0,0 mbarund einem Abgasverlust von ca. 8 %.2.3 Zulassung- DIN EN 267: 1999-11: Registernummer: 5G966/2001- Deutsches Umweltzeichen "Blauer Engel" nach RAL-UZ 9:Vertrag Nr. 14415 (nur <strong>HL</strong> <strong>60</strong> G/I/KLV.2-S)- Typenprüfung nach Art. 20 der Schweizer LuftreinhalteverordnungLRVAbbildung 5 / Figure 5Abbildung 6 / Figure 6Sonderprüfung RAL-UZ9(Blauer Engel)GebläseradtypÖlvorwärmungLuftabschlussMischeinrichtung (A - P)Baureihe (z.B. 40, <strong>60</strong> etc.)Regelart (_ = einstufig, Z = zweistufig, M = modulierend)LeichtölbrennerHerrmannCertified according RAL-UZ9(Blue Angel)Blower wheel typ<strong>Oil</strong> preheaterAir damperMixing unit (A - P)Model series (e.g. 40, <strong>60</strong> etc.)Operating mode (_ = 1-stage, Z = 2-stage, M = modulating)<strong>Oil</strong><strong>burner</strong> (fuel oil EL)HerrmannCertificat du contrôle spécial d'après lesnormes RAL-UZ9 (Ange bleu)Type de turbineRéchauffage <strong>fioul</strong>Fermeture d'airDispositif de mélange (A - P)Série de fabrication (p ex 40, <strong>60</strong> et ainsi de suite)Mode de régulation(_ = une allures, Z = à deux allures, M = à modulant)Brûleur <strong>fioul</strong>Herrmann2.4 ArbeitsfeldIn Abbildung 5 ist der Ölmassenstrom in Abhängigkeit vom Feuerraumdruckdargestellt. Die Arbeitsfelder sind auf einem Prüfkesselnach DIN EN 267:1999-11 ermittelt worden und beziehen sich aufeine Höhe von 100 m über NN sowie eine Raumtemperatur von20°C. Die maximal erzielbare Feuerungsleistung bei hiervon abweichendenRandbedingungen hängt vom jeweiligen Anfahrwiderstandder Feuerungsanlage ab. Dieser wird von der Geometrie desFeuerraums, des nachgeschalteten Wärmetauschers sowie derRauchgasanlage beeinflusst.2.5 BrennstoffHeizöl EL nach DIN 51<strong>60</strong>3 Teil 1: 2003-09Viskosität max. 6,0 mm 2 /s bei 20°C2.6 Elektrische DatenNennspannung230 V~ 50 HzAnfahrleistungca. 435 WattBetriebsleistungca. 135 - 280 WattKontaktbelastung der Thermostate und Schalter min. 6 A~2.7 TypenschlüsselSiehe Abb. 62.8 Serienmäßiger Lieferumfang1 Ölbrenner (je nach Ausführung mit oder ohne Abdeckhaube)1 Flansch (je nach Ausführung Unit- oder Schiebeflansch)1 Dichtung für Flansch (je nach Ausführung Unit- oderSchiebeflansch)2 Ölschläuche (1100 mm lang) -Ölanschluß über 3/8” Überwurfmutter4 Zylinderkopfschrauben mit Innensechskant SW4 DIN 7984M8 x 30 inkl. Unterlegscheiben für Befestigung desUnit- oder Schiebeflansches1 Innensechskantschlüssel Nennweite 4 mm1 7-poliger Eurostecker-Buchsenteil nach DIN 4791:1985-09(kesselseitiges Steckerteil ist im Lieferumfang nicht enthalten)1 Öldüse1 Montage- und Betriebsanleitung1 Ölbrenner-Bedienungsanweisung (Heizraumtafel)1 Befestigungsstahlstift für Ölbrenner-Bedienungsanweisung

2.2 Burner performanceTyp <strong>Oil</strong> flow Burner- Heaterperformanceperformance*<strong>HL</strong> <strong>60</strong> GLV.2-S 1,0 - 1,9 kg/h 12 - 23 kW 11 - 21 kW<strong>HL</strong> <strong>60</strong> ILV.2-S 1,7 - 2,5 kg/h 20 - 30 kW 18 - 27 kW<strong>HL</strong> <strong>60</strong> KLV.2-S 2,2 - 2,7 kg/h 25 - 32 kW 23 - 29 kW<strong>HL</strong> <strong>60</strong> NLV.2-S 2,6 - 3,2 kg/h 31 - 38 kW 28 - 35 kW<strong>HL</strong> <strong>60</strong> <strong>PLV</strong>.2-S 3,1 - 3,8 kg/h 37 - 45 kW 34 - 41 kW* Specifications for units with a furnace pressure of ±0 mbar and anexhaust gas loss of approx. 8 %.2.3 Certification- DIN EN 267: 1999-11: Register number: 5G966/2001- German environmental label "Blue Angel" accordingRAL-UZ 9: Contract No. 14415 (only <strong>HL</strong> <strong>60</strong> G/I/KLV.2-S)- Sampling test according Article 20 of the Swiss EmissionsRegulation LRV2.4 Operating rangeIn figure 5, the dependency of the oil mass flow to the combustionchamber is displayed. The operating range has been determinedon a test boiler according to DIN EN 267:1999-11 and relates to aheight of 100 m above sea level as well as a room temperature of20°C. The maximum achievable combustion performance isdependant on the respective starting resistance of the combustionunit that deviates from the given marginal conditions. This is influencedby the geometry of the combustion chamber, the flow operatedheat exchanger as well as the flue gas unit.2.5 FuelHeating oil EL according DIN 51<strong>60</strong>3 part 1: 2003-09Viscosity max. 6,0 mm 2 /s at 20°C2.6 Electrical DataNominal voltage230 V~ 50 HzStarting performanceca. 435 WattOperating performanceca. 135 - 280 WattContact load of the thermostats and switches, min. 6 A~2.7 Type codeSee figure 62.8 Serial scope of delivery1 <strong>Oil</strong> <strong>burner</strong> (with or without cover depending on the version)1 Flange (unit or shift flange depending on the version)1 Seal for the flange (unit or shift flange depending on the version)2 <strong>Oil</strong> hose (1100 mm long) -<strong>Oil</strong> connection for 3/8" connecting nut4 Cylinder head bolt with hexagon socket SW4 DIN 7984M8 x 30 incl. Washers for fixing the unit or shift flange1 Allen key with nominal size of 4 mm1 7 pole European plug socket according to DIN 4791:1985-09(a plug connector for the boiler is not included in the scopeof delivery)1 <strong>Oil</strong> nozzle1 Installation and operating instructions1 <strong>Oil</strong> <strong>burner</strong> - Operating instructions (Heating room board)1 Fixing pins for the oil <strong>burner</strong> - Operating instructions2.2 PuissanceType Débit de <strong>fioul</strong> Puissance Puissancedeschaudieres*<strong>HL</strong> <strong>60</strong> GLV.2-S 1,0 - 1,9 kg/h 12 - 23 kW 11 - 21 kW<strong>HL</strong> <strong>60</strong> ILV.2-S 1,7 - 2,5 kg/h 20 - 30 kW 18 - 27 kW<strong>HL</strong> <strong>60</strong> KLV.2-S 2,2 - 2,7 kg/h 25 - 32 kW 23 - 29 kW<strong>HL</strong> <strong>60</strong> NLV.2-S 2,6 - 3,2 kg/h 31 - 38 kW 28 - 35 kW<strong>HL</strong> <strong>60</strong> <strong>PLV</strong>.2-S 3,1 - 3,8 kg/h 37 - 45 kW 34 - 41 kW* lndications concernant les appareils ayant une pressionfoyer de ±0 mbar et une perte par les fumées d’environ 8 %.2.3 Homologation- DIN EN 267: 1999-11: Numéro de registre: 5G966/2001- L'éco-label "Ange bleu" dans RAL-UZ 9: Contract Numéro14415 (que <strong>HL</strong> <strong>60</strong> G/I/KLV.2-S)- Homologation selon art. 20 de la directive suisse sur lapropreté d’air LRV2.4 Domaine d’activitéLa figure 5 représente le débit massique du <strong>fioul</strong> en fonction de lapression du foyer. Les champs d’activité ont été calculés sur unechaudière d'essai selon DIN EN 267:1999-11 et se réfèrent à unehauteur de 100 m au-dessus du niveau de la mer ainsi qu'à unetempérature ambiante de 20°C. La puissance de chauffage maximumpossible dans des conditions de base différentes dépend dela résistance respective de démarrage de l'installation de chauffage.Celui-ci est influencé par la géométrie du foyer, l'échangeurthermique intercalé ainsi que l'installation de depart des gaz defumée.2.5 CombustibleFioul EL que DIN 51<strong>60</strong>3 part 1: 2003-09Viscosité max. 6,0 mm 2 /s à 20°C2.6 Characteristiques électriquesTension nominale230 V~ 50 HzPuissance de démarrage ca. 435 WattPuissance en serviceca. 135 - 280 WattCharge de contact des thermostats et commutateurs 6 A mini2.7 Code de désignation du modèleCf. figure 62.8 Livraison de série1 Brûleur à <strong>fioul</strong> (avec ou sans capot selon la version)1 Bride (avec ou sans capot selon la version)1 Garniture d'étanchéité pour bride (bride Unit ou de glissement,selon la version)2 Flexibles de <strong>fioul</strong> (1100 mm de long) -Raccord de <strong>fioul</strong> par écrou-raccord 3/8''4 Vis à tôle à tête cylindrique à 6 pans creux SW4,DIN 7984 M8 x 30, y compris cales pour fixation de labride Unit ou de glissement1 Clé Allen, ouverture nominale 4 mm1 Partie prise connecteurs européens à 7 pôles selonDIN 4791:1985-09(La partie du connecteur côté chaudière n'estpas fourni dans la livraison)1 Gicleur <strong>fioul</strong>1 Instructions de montage et de service1 Instructions de service brûleur <strong>fioul</strong> (panneau chaufferie)1 Pointes en acier de fixation pour brûleur à <strong>fioul</strong> -instructions de service9

10WärmeanforderungÖlvorwärmerThermostat ÖlvorwärmerBrennermotor(Gebläse/Pumpe)ZündungMagnetventilFlammensignalt ht prp, t prit st poi2.9 KomponentenKomponente Hersteller ModellMotor ACC EB 95 C52/2Ölpumpe Danfoss BFP 21 L3 LEÖlvorwärmer Danfoss FPHB LE / PTC 50Zündeinheit Danfoss EBIFlammenüberwachung Honeywell/SatronicFeuerungsautomat Danfoss BHO 64(baugleich Siemens LOA 24)Technische Daten Ölfeuerungsautomat BHO 64FlackerdetektorIRD 1010 rot axialt h Aufheizzeit Ölvorwärmer / Heat uptime oil preheater /Temps de prechauffaget prp Vorbelüftung / Pre-purge / Préventilation (13 s)t pri Vorzündung / Pre-ignition / Préallumage (13 s)t poi Nachzündung / Post-ignition / Postallumage (15 s)t s Sicherheitszeit / Safety time / Temps de sécurité (10 s)Wärmeanforderung Heat demand Demande calorifiqueÖlvorwärmer <strong>Oil</strong> preheater Réchauffeur de <strong>fioul</strong>Thermostat Ölvorwärmer Thermostat oil preheater Thermostat réchauffeur <strong>fioul</strong>Brennermotor Burner motor Moteur du brûleur(Gebläse/Pumpe) (Blower/Pump) (Turbine/Pompe)Zündung Ignition AllumageMagnetventil Magnet valve Soupape magnétiqueFlammensignal Signal flame Témion de flammeBetriebsspannung187 - 264 V ACNetzfrequenz 50-<strong>60</strong> Hz +/- 6%Aufheizzeit ÖlvorwärmerVorbelüftung t prp =13sVorzündung t pri =13sNachzündung t poi =15sSicherheitszeitNachbelüftung t pop =0sSchutzart IP 40t h = 0 bis 80 s (je nach Ausgangstemperaturdes Ölvorwärmers)t s =10s (max.)geprüft nach ISO 3544 und EN 230NetzsicherungMax. 10 A träge2.10 ProgrammablaufAbbildung 7 / Figure 7OFFONAbbildung 8 / Figure 8ONLEOFFONOFFLEDer Programmablauf ist in Abbildung 7 dargestellt. Die jeweiligenEin- und Ausgangssignale sind schattiert dargestellt.Die Startsequenz des Brenners beginnt sobald der Kesselthermostatgeschlossen ist und an Klemme T2 des Eurosteckers Spannunganliegt. In diesem Schaltzustand erhält der Ölvorwärmer überKlemme 8 Spannung. Sobald die Aufheizphase (Freigabezeit beieiner Ausgangstemperatur von 31°C: 145 s) abgeschlossen ist,schließt der im Ölvorwärmer eingebaute Thermostat, wodurch anKlemme 3 Spannung anliegt und der Motor anläuft. Gleichzeitig leitetder Feuerungsautomat die Vorbelüftungszeit mit Vorzündungein. Wird nach Ablauf der 13 s dauernden Vorbelüftung keine Flammefestgestellt, öffnet die Steuerung das Magnetventil der Ölpumpeund der Brennstoff wird eingespritzt. Tritt hingegen während derVorbelüftung eine Flamme oder Fremdlicht auf, wird das Gerätabgeschaltet und der Feuerungsautomat verriegelt. Der Feuerungsautomatkann erst wieder nach Abkühlung des Bimetalls (ca.50 s nach der Störabschaltung) entriegelt werden.Ab Brennstofffreigabe bleibt die Zündung für weitere 15 s eingeschaltet(Nachzündung). Bei normalem Anlauf kommt die Flammeinnerhalb der Sicherheitszeit zustande. Der Brenner bleibt dannsolange eingeschaltet, bis der Kesselthermostat öffnet und dieSpannung an Klemme T2 abfällt. Kommt die Flamme hingegeninnerhalb von 10 s nach Brennstofffreigabe (Sicherheitszeit) nichtzustande oder erlischt innerhalb dieser Zeitspanne, wird dasMagnetventil der Ölpumpe geschlossen und der Brenner verriegelt.Ein selbsttätiger Wiederstartversuch wird nicht unternommen. ZurWiederinbetriebnahme muss der Entstörknopf des Feuerungsautomatenbetätigt werden. Erlischt die Flamme jedoch erst nachAblauf der Sicherheitszeit, so unternimmt der Feuerungsautomateinen neuen Startversuch mit Vorbelüftung und Vorzündung.Der Ölfeuerungsautomat ist unterspannungssicher. Um die Startsequenzauszulösen muss die Spannung mindestens 165V betragen.Tritt die Unterspannung im Betrieb auf, bleibt der Brenner aktiv bisder Kesselthermostat abschaltet. Ein Wiederstartversuch ist erstmöglich, wenn die Spannung über 165 V ansteigt.2.11 Ölpumpe, DüsenabschlusssystemAls Brennstoffpumpe wird eine Zahnradpumpe eingesetzt. In Abbildung9 ist das Hydraulikschema einer 1-stufigen Ölpumpe dargestellt.Der Zahnradsatz der Pumpe fördert den Brennstoff übereinen Patronefilter aus dem Vorratstank des Ölversorgungssystemszur Öldüse. Der geforderte Einspritzdruck wird an einem Druckregelventileingestellt. Zur Steuerung des Einspritzvorgangs ist einMagnetventil vorgesehen. Im unbestromten Zustand ist dasMagnetventil geschlossen. In diesem Schaltzustand fließt dergesamte Brennstoffstrom über das Druckregelventil zurück in denVorratstank. Zur Schaltung der 1. Stufe wird Magnetventil 1 bestromtund damit geöffnet. Der Brennstoff wird daraufhin mit dem amDruckregelventil eingestellten Druck eingespritzt.Abbildung 9 / Figure 9

2.9 Burner ComponentsComponent Manufacturer ModelMotor ACC EB 95 C52/2<strong>Oil</strong> pump Danfoss BFP 21 L3 LE<strong>Oil</strong> preheater Danfoss FPHB LE / PTC 50Ignition unit Danfoss EBIFlame control Honeywell/Satronic Flicker detectorIRD 1010 rot axialAutomatic oil firing unit Danfoss BHO 64(structurally identical Siemens LOA 24)Technical Data of the automatic oil firing unit BHO 64Rated voltage187 - 264 V ACSupply frequenzy 50-<strong>60</strong> Hz +/- 6%Heating up time oil preheaterPre-purge t prp =13sPre-ignition t pri =13sPost-ignition t poi =15sSafety timePost-purge t pop =0sProtection class IP 40t h = 0 bis 80 s (according to exittemperature of the oil preheaters)t s =10s (max.)Approved according ISO 3544 und EN 230Main fuseMax. 10 A inertly2.10 Programme processThe programme process is displayed in figure 7. The respectiveinput and output signals are displayed with a shade. The startsequence of the <strong>burner</strong> begins as soon as the boiler thermostat isclosed and voltage is supplied to the plug of the terminal T2. Theoil pre-heater receives voltage over the terminal 8 in this switchingcondition. As soon as the heating phase has been completed(release time with an output temperature of 31°C:145 seconds) thethermostat that is installed in the oil preheater closes whereby theterminal 3 switches voltage and the motor starts. At the same timethe automatic oil firing unit implements the pre-purge with pre-ignition.If a flame cannot be seen after the 13 second pre-purge period,the control of the solenoid valve opens the oil pump and thefuel is injected. If a flame or spark light occurs during the pre-purge,the unit is deactivated anunitdevice can only be unlocked after thebimetal has cooled (approx. 50 seconds after the fault deactivation).The ignition stays switched for a further 15 seconds after the fuelhas been released (post ignition). The flame is created within thesafety period with the normal start-up. The <strong>burner</strong> stays switchedon until the boiler thermostat opens and the voltage on the terminalT2 is released. If the flame is not created within 10 secondsafter the fuel release (safety period) or extinguishes within this timeperiod the solenoid valve of the oil pump closes and the <strong>burner</strong> islocked. A self acting restart will not be carried out. The fault clearanceswitch of the automatic oil firing unit must be operated forthe reinitiating. If the flame extinguishes after the safety period hasfinished then the automatic firing device begins with a new startattempt with the pre-ventilation and pre-heating. The automatic oilfiring unit is protected against under voltage. The voltage must beat least 165 V to be able to activate the start sequence. If under voltageoccurs during the operation, the <strong>burner</strong> stays activated untilthe boiler thermostat deactivates. A new start is only possible whenthe voltage climbs above 165V.2.11 <strong>Oil</strong> pump, end nozzle systemA gear pump is used as the fuel pump. Figure 9 shows a diagramof the hydraulic system of a single stage oil pump. The gear set ofthe pump delivers the fuel from the supply tank of the oil supplysystem via a cartridge filter to the oil injector. The necessary injectionpressure is adjusted via a pressure control valve. A solenoidvalve is used to control the injection process. When there is noelectrical supply the solenoid valve remains closed. In this state thefull flow of fuel is directed back via the pressure control valve to thesupply tank. To switch the system to stage 1 a current is applied tosolenoid valve 1, which then opens. Fuel is then injected at thepressure selected via the pressure control valve.The <strong>burner</strong> is serially fitted with a end nozzle system from the CompanyDanfoss (LE System) to be able to reduce the start and stopemissions (see Fig.8 and 9).2.9 ComposantsComposant Constructeur ModelMoteur ACC EB 95 C52/2Pompe de <strong>fioul</strong> Danfoss BFP 21 L3 LERéchauffeur <strong>fioul</strong> Danfoss FPHB LE / PTC 50Unité de allumage Danfoss EBIContrôle du flamme Honeywell/SatronicDispositif d’allumage Danfoss BHO 64(d'idem Siemens LOA 24)Detecteur de vacillationIRD 1010 rot axialCaractéristiques techniques du dispositif d’allumageautomatique BHO 64Tension d’alimentation 187 - 264 V ACFréquence réseau 50-<strong>60</strong> Hz +/- 6%Temps de réchauffeurPréventilation t prp =13sPréallumage t pri =13sPostallumage t poi =15sTemps de sécuritéPostventilation t pop =0sProtection IP 40t h = 0 bis 80 s (se suivant latemperature du réchauffeur)t s =10s (max.)Teste suivant de ISO 3544 und EN 230Fusible de secteurMax. 10 A inerte2.10 Déroulement du programmeLe déroulement du programme est représenté sur la fig. 7. Les signauxrespectifs d'entrée et de sortie sont représentés ombrés. Danscet état de commutation, le réchauffeur de <strong>fioul</strong> reçoit la tension parla borne 8. Dès que la phase de chauffage (temps de lancement àune température de sortie de 31°C:145 s) est terminée, le thermostatmonté dans le réchauffeur de <strong>fioul</strong> se ferme, ce qui fait qu'il y ade la tension sur la borne 3 et que le moteur démarre. L'automatede chauffage amorce en même temps la durée de préventilationavec pré-allumage. Si après écoulement de la pré-ventilation de 13saucune flamme n'est constatée, la commande ouvre l'électrovannede la pompe <strong>fioul</strong> et le combustible est injecté. Si, par contre, uneflamme ou une lumière parasite extérieure se présente pendant lapréventilation, l'appareil est éteint et l'automate de chauffage estverrouillé. L'automate de chauffage ne peut être déverrouillé qu'aprèsle refroidissement du bimétal (env. 50s après la mise hors circuitpar défaillance). A partir du lancement du combustible, l'allumagereste en circuit pour 15 autres s (post-allumage). En cas dedémarrage normal, la flamme apparaît pendant la durée de sécurité.Le brûleur reste alors en circuit jusqu'à ce que le thermostat de lachaudière s'ouvre et que la tension tombe sur la borne T2. Par contre,si la flamme ne s'allume pas dans les 10 s qui suivent le lancementdu combustible (temps de sécurité) ou s'éteint dans cettemarge de temps, l'électrovanne de la pompe à <strong>fioul</strong> est fermée et lebrûleur verrouillé. On ne tentera pas un nouvel essai automatique dedémarrage. Pour une remise en service, il faut que le bouton antiparasitagede l'automate de chauffage soit actionné. Si la flammes'éteint seulement après l'écoulement du temps de sécurité, l'automatede chauffage essaie à nouveau de démarrer avec préventilationet pré-allumage. L'automate de chauffage au <strong>fioul</strong> est protégécontre le manque de tension. Pour déclencher la séquence dedémarrage, il faut une tension minimum de 165V. Si, en service, latension est trop faible, le brûleur reste actif jusqu'à ce que le thermostatde chaudière s'éteigne. Un nouvel essai de redémarrage nesera possible que si la tension monte au-dessus de 165V.2.11 Pompe <strong>fioul</strong>, Système de fermeture de gicleursUne pompe à engrenages est utilisée en tant que pompe à combustible.La figure 9 représente le circuit hydraulique d'une pompede <strong>fioul</strong> à 1 allure. Les engrenages de la pompe entraînent le combustibledepuis le réservoir du système d'alimentation en <strong>fioul</strong> versle gicleur <strong>fioul</strong> en passant par un filtre à cartouches. La pressiond'injection requise se règle sur une vanne de régulation de pression.Une électrovanne est prévue pour la commande de la procédured'injection. Lorsqu'elle n'est pas sous tension, l'électrovanneest fermée. Dans cet état de commutation, le flux de combustibleretourne dans le réservoir en passant par la vanne de régulation depression. Pour activer la première allure, l'électrovanne 1 est soustension et, par conséquent, s'ouvre. Le combustible est ensuiteinjecté à la pression réglée sur la vanne de régulation de pression.11

12Einstellschraube LE-SystemAdjusting screw LE systemVis de réglage LE systémeÜberstromventil, Over flow valve,Courant vanne affluer à travers p o = 2barBypasskanal, Bypass canal, Conduite bypassMesseingang DruckseiteMeasure entry, pressure sideEntrée de mesure, côte pressionMesseingang SaugseiteMeasure entry, suction sideEntrée de mesure, côte aspirationÖlvorwärmer<strong>Oil</strong> preheaterRéchauffeur <strong>fioul</strong>Abbildung 10 / Figure 10BlendePanelBandeauPatronenfilterCartridge filterCartouche du filtreÖldüse<strong>Oil</strong> nozzleGicleur <strong>fioul</strong>Membranventil p o = 5barDiapragm valveVanne membraneMagnetventilSolenoid valveElectrovanneAnschluss ÖlversorgungConnection oil supplyRaccordement alimentation <strong>fioul</strong>SaugseiteSuction sideCôte aspirationRezirkulationsöffnungen dürfen nicht von derFeuerraumisolierung überdeckt werden.Recirculation openings must not be covered bythe insulation of the combustion chamberIl ne faut pas que les ouvertures de recirculationsoient recouvertes par l'isolation du foyer.DruckseitePressure sideCôte pressionWellendichtungAxle sealJoint de arbreBlendePanelBandeauVerschlussschraube fürUmschaltung Einstrang-/ZweistrangbetriebScrew plug for switchingone pipe- / two pipe operationBouchon fileté pourcommutation de installationà un- / deux tuyauxRücklaufReturnRetourDruckregelventilPressure control valveVanne de régulation de pressionUm die Start- und Abschaltemissionen zu reduzieren, ist der Brennerserienmäßig mit einem Düsenabschlusssystem der Firma Danfoss(LE-System) ausgerüstet (siehe Abb. 8 und 9). Hierzu wird imÖlvorwärmer ein federbelastetes Membranventil (siehe Abb. 9) eingebaut.Dieses öffnet bei einem Öldruck von ca. 5 bar und schließtdurch die Federkraft bei ca. 3 bar. Um den Schließvorgang desVentils bei einer Abschaltung des Brenners zu beschleunigen bzw.einen Druckaufbau in der Düsenleitung durch von außen kommendeEinwirkungen (z.B. Ölvorwärmung beim Brennerstart, Feuerraumstrahlungnach der Brennerabschaltung) zu verhindern, enthältdie LE-Ölpumpe zur Druckentlastung einen Bypass-Kanal zwischenDruck- und Saugseite. Innerhalb des Bypass-Kanals ist einfederbelastetes Überströmventil mit einem Öffnungsdruck von 2bar integriert. Durch die temperaturbedingte Volumenausdehnungsteigt der Druck im Ölvorwärmer an. Sobald der Druck 2 bar übersteigt,öffnet das Überströmventil im Bypasskanal der Pumpe. DasMembranventil im Vorwärmer hingegen bleibt aufgrund des höherenÖffnungsdruckes verschlossen und verhindert somit ein Austretendes Brennstoffes. Nach Ablauf der Aufheizphase läuft derBrennermotor an, wodurch sich innerhalb der Pumpe der amDruckregler eingestellte Druck aufbaut. Am Ende der Vorbelüftungsdaueröffnet das Magnetventil. Der sich aufbauende Einspritzdruckim Ölvorwärmer öffnet das Membranventil. Der Einspritzvorgangbeginnt somit kontrolliert bei dem durch das Membranventilvorgegebenen Öffnungsdruck. Da der Druckabfall amMembranventil vernachlässigbar ist, stimmt der an der Öldüseherrschende Druck mit dem an der Pumpe gemessenen Drucküberein. Um den über den Bypass abfließenden Teilstrom imBetrieb des Brenners möglichst gering zu halten, ist im Bypasskanalzusätzlich eine Blende integriert. Sobald der Brenner abschaltet,schließt das Magnetventil und der Einspritzdruck baut sich überdie Düse ab. Sobald der Druck unter 3 bar abfällt, schließt dasMembranventil im Ölvorwärmer. Dadurch wird ein kontrolliertesEnde des Einspritzvorgangs ohne Nachtropfen sichergestellt. DieLE-Ölpumpe kann auch als Standard-Ölpumpe verwendet werden.Durch Drehen der Einstellschraube gemäß Abbildung 8 kann dasLE-System aktiviert bzw. deaktiviert werden.2.12 AnschlußmaßeDie Anschlußmaße zwischen Brenner und Wärmeerzeuger sindnach DIN EN 226:1988-06 ausgelegt. Maßangaben zum Brennerund zu den Flanschsystemen (Schiebe-/Unitflansch) sind in Kapitel6.5 dargestellt.2.13 Verpackungsmaße und TransportgewichtVerpackung (Grundfläche x Höhe): 370 x 350 x 485 mmGewicht Brenner: je nach Brennerausführung bis 12,5 kgGewicht Brenner + Verpackung: 14,5 kg3. Inbetriebnahme3.1 Montage des BrennersSchiebeflansch- Ausführung:- Den Schiebeflansch einschließlich der Dichtung mittels der beigefügtenM8 Schrauben am Wärmerzeuger montieren. Dabei dieKlemmschraube des Schiebeflansches nach oben orientieren.- Den Brenner mit dem Brennerrohr (ohne Rezirkulationsrohr) inden Flansch soweit einschieben, bis die dem Brenner zugewandteKante der Rezirkulationsöffnungen bündig an die Isolierungder Feuerrauminnenseite anschließt. Die Rezirkulationsöffnungendürfen nicht von der Feuerraumisolierung überdecktwerden (siehe Abb. 11).- Die Klemmschraube der Flanschschelle (G/I/K) bzw. des Flansches(N/P) festziehen. Anschließend das Rezirkulationsrohr aufsteckenund bis zum Einrasten in den Bajonettverschluss eindrehen.Unit-Ausführung:- Flansch einschließlich des Brennerrohres mittels der beigefügtenM8 Schrauben am Wärmerzeuger montieren.- Brenner ohne Brennerrohr in den Flansch einschieben und mittelsder Serviceschraube befestigen. Es muss darauf geachtetwerden, dass die dem Brenner zugewandte Kante der Rezirkulationsöffnungenbündig mit der Isolierung der Feuerrauminnenseiteist. Die Rezirkulationsöffnungen dürfen nicht von der Feuerraumisolierungüberdeckt werden (siehe Abb. 11).- Rezirkulationsrohr aufstecken und bis zum Einrasten in denBajonettverschluss eindrehen.Abbildung 11 / Figure 11

For this purpose, a spring loaded diaphragm valve is installed in theoil pre-heater (see fig. 9). This opens with an oil pressure of approx.5 bar and closes by the spring force of approx. 3 bar. The LE oilpump receives a bypass canal between the suction and the pressureside for pressure relief to accelerate the closing procedure ofthe valve during the shutting down of the <strong>burner</strong> or to avoid thepressure build-up in the nozzle line through interferences from outside(e.g. oil pre-heating during the <strong>burner</strong> start-up, combustionchamber radiation after the <strong>burner</strong> has shut down). A spring loadedoverflow valve with an opening pressure of 2 bar is integrated withinthe bypass canal. The pressure in the oil pre-heater increasesthrough the temperature dependant volume expansion.As soon as the pressure exceeds 2 bar, the overflow valve in thebypass canal of opens the pump. On the other side the diaphragmvalve in the pre-heater stays closed because of the greater openingpressure and therefore prevents any fuel from escaping. After theexpiration of the heat up period the <strong>burner</strong> motor starts. Therebythe pressure which is set by the pressure controller of the pump iscreated. The solenoid valve is opened when the pre-purge periodis finished. The injection pressure that has been built up in the oilpre-heater opens the diaphragm valve. Therefore the controlledinjection process begins with the opening pressure that has beendetermined by the diaphragm valve. As the decrease of pressureon the diaphragm valve is negligible, the pressure that exists on theoil nozzle corresponds with the pressure on the pump. An additionalflap is integrated into the bypass canal to keep the effluent partialflow operation of the <strong>burner</strong> that flows through the bypass aslow as possible. As soon as the <strong>burner</strong> shuts down, the solenoidvalve closes and the injection pressure is relieved using the nozzles.As soon as the pressure falls below 3 bar, the diaphragm valvein the oil pre-heater closes. This ensures a controlled ending of theinjection process without any fuel dropping out. The LE oil pumpcan also be used as a standard oil pump. The LE system can beactivated or deactivated through turning the setting screw accordingto figure 8.2.12 Connecting dimensionsThe connecting dimensions between the <strong>burner</strong> and heat generatorhave been designed according to DIN EN 226:1988-06. Themeasurement details for the <strong>burner</strong> system and the flange system(Shift / unit flange) are displayed in chapter 6.5.2.13 Packing dimensions and transportation weightPacking (floor space x height): 370 x 350 x 485 mmBurner weight: depending on the <strong>burner</strong> version up to 12,5 kgBurner weight + packing: max. 14,5 kg3. Start up3.1 Burner installationShift flange - Version:- Mount the shift flange onto the heat generator including the sealsusing the M8 screws that have been provided. The clampingscrew of the shift flange must be positioned upwards.- Push the <strong>burner</strong> with the <strong>burner</strong> tube (without recirculation tube)into the flange until the edge of the recirculation opening that isfacing the <strong>burner</strong> connects flush with the insulation of the innerarea of the combustion chamber. The recirculation openingsmust not be covered with the combustion chamber insulation(see fig. 11).- Tighten the clamping screws of the flange bracket (G/I/K) or theflange (N/P). Afterwards, mount the recirculation tube and turnthis into the bayonet connection until it locks into place.Unit - Version:- Mount the flange and the <strong>burner</strong> tube onto the heat generatorusing the M8 screws that have been provided.- Insert the <strong>burner</strong> without the <strong>burner</strong> tube into the flange andfasten together using the service screws. The following must beobserved: The edge of the recirculation opening that facesthe <strong>burner</strong> is flush with the insulation of the inner side of thecombustion chamber. The recirculation openings must not becovered with the combustion chamber insulation (see fig. 11).- Mount the recirculation tube and turn this into the bayonetconnection until its locks into place.Pour réduire les émissions de démarrage et d'arrêt, le brûleur estéquipé en série d'un système de fermeture de gicleur de la SociétéDanfoss (système LE) (cf. fig. 8 et 9). Pour ce faire, une soupape àdiaphragme commandée par ressort est montée dans le réchauffeurde <strong>fioul</strong> (cf. fig. 9). Elle s'ouvre à une pression de <strong>fioul</strong> d'env. 5bars et se ferme par la force de ressorts à env. 3 bars. Afind'accélérer l'opération de fermeture de la soupape lors d'un arrêtdu brûleur, voire éviter une montée de pression dans la conduite degicleur par des influences venant de l'extérieur (par ex. réchauffagedu <strong>fioul</strong> au démarrage du brûleur, rayonnement du foyer aprèsl'arrêt du brûleur), la pompe <strong>fioul</strong> LE contient un canal by-passentre le côté refoulement et le côté aspiration pour le délestage depression. Un vanne affluer à travers la commande par ressort avecune pression d'ouverture de 2 bars est intégré dans le canal bypass.La pression monte dans le réchauffeur de <strong>fioul</strong> par suite de la dilatationdu volume dû à la température. Dès que la pression dépasse2 bars, le vanne affluer à travers qui se trouve dans le canal bypassde la pompe s'ouvre. La soupape à diaphragme dans leréchauffeur reste fermée en raison de la pression d'ouverture plusélevée et évite ainsi une sortie du combustible. Après l'écoulementde la phase de chauffage, le moteur du brûleur démarre si bien quela pression réglée sur le régulateur de pression à l'intérieur de lapompe monte. L'électrovanne s'ouvre à la fin de la durée de la préventilation.La pression d'injection qui monte dans le réchauffeurde <strong>fioul</strong> ouvre la soupape à diaphragme. L'opération d'injectioncommence ainsi contrôlée à la pression d'ouverture spécifiée parla soupape à diaphragme. Puisque la chute de pression sur la soupapeà diaphragme est négligeable, la pression se trouvant sur lagicleur de <strong>fioul</strong> correspond à la pression mesurée sur la pompe.Pour maintenir aussi faible que possible le courant partiel en services'écoulant par le by-pass, un revêtement est intégré en plusdans le canal by-pass. Dès que le brûleur est éteint, l'électrovanneferme et la pression et la vanne d'injection diminue par la gicleur.Dès que la pression s'abaisse au-dessous de 3 bars, la soupape àdiaphragme ferme dans le réchauffeur de <strong>fioul</strong>. Ceci garantit une fincontrôlée de l'opération d'injection sans gouttes. La pompe <strong>fioul</strong>LE, peut aussi être utilisée comme pompe à <strong>fioul</strong> standard. Lesystème LE peut être activé, voire désactivé en tournant la vis deréglage selon la figure 8.2.12 Dimensions de raccordementLes dimensions de raccords entre le brûleur et le producteur dechaleur sont conçues selon DIN EN 226:1988-06. Les indicationsde dimensions du brûleur et des systèmes de bride (bride de glissement/ bride Unit) sont représentées au chapitre 6.5.2.13 Dimensions d’emballage et poids de transportEmballage (surface de base x hauteur): 370 x 350 x 485 mmPoids du brûleur: en fonction de la version du brûleurjusqu'au 12,5 kgPoids du brûleur + emballage: max. 14,5 kg3. Mise en service3.1 Montage du brûleurVersion Bride de glissement:- Monter la bride coulissante y compris la garniture d'étanchéitésur le producteur de chaleur au moyen des vis M8 ci-jointes enorientant la vis de serrage de la bride de glissement vers le haut.- Pousser le brûleur et la rampe du brûleur (sans tube de recirculation)aussi loin que possible dans la bride jusqu'à ce que lerebord dirigé vers le brûleur des ouvertures de recirculation soitbord à bord avec l'isolation du côté du foyer. Il ne faut pas queles ouvertures de recirculation soient recouvertes par l'isolationdu foyer (cf. fig. 11).- Bien serrer la vis de serrage du collier de bride (G/I/K), voirela bride (N/P). Ensuite emboîter le tube de recirculation et tournerjusqu'à l'encliquetage dans de la fermeture à baïonnette.Version Unit:- Monter la bride y compris la rampe du brûleur sur le producteurde chaleur au moyen des vis M8 ci-jointes.- Pousser le brûleur ou la rampe dans la bride et fixer à l'aide dela vis de service. Il faut veiller à ce que le rebord des ouverturesde recirculation tourné vers le brûleur soit à bord à bord avecl'isolement du côté intérieur du foyer. Il ne faut pas que les ouverturesde recirculation soient recouvertes par l'isolation du foyer(cf. fig. 11).- Emboîter le tube de recirculation et tourner jusqu'à l'encliquetagedans la fermeture à baïonnette.13

14Feuerraum-Mindestabmessungen nach DIN EN 267: 1999-11Furnace - minimum dimensions according to DIN EN 267: 1999-11Dimensions minimales pour la chambre decombustion dans DIN EN 267: 1999-11Öldurchsatz Durchmesser bzw. Tiefe ab Stauscheibe<strong>Oil</strong> flow Höhe und Breite Depth from the baffleDébit <strong>fioul</strong> Diameter respectively plateheight and width Profondeur à partirDiamètre ou hauteur de l’écran réducteuret largeurde pression1,0 - 2,0 kg/h Ø 225 mm 250 - 350 mm2,0 - 6,0 kg/h Ø 300 mm 350 - 612 mmAbbildung 12 / Figure 12Abbildung 13 / Figure 13AbsperreinrichtungShut off deviceVanne d'ârretFilter / Filtre3.2 ElektroanschlussBei der Elektroinstallation sind die einschlägigen VDE-Richtliniensowie Forderungen der örtlichen Stromversorgungsunternehmenzu beachten. Als Hauptschalter S1 ist ein Lastschalter nach VDE,allpolig, mit mindestens 3mm Kontaktöffnung einzusetzen.Der Anschluss erfolgt gemäß DIN 4791:1985-09 über einen 7-poligenEurostecker. Einzelheiten zur Verdrahtung sind dem Schaltplanin Kapitel 6 zu entnehmen. Der Brenner wird werkseitig mit demEurostecker-Buchsenteil ausgeliefert. Das Eurostecker-Steckerteilist nicht im Lieferumfang enthalten.3.3 Feuerraum - MindestabmessungenUm einen zuverlässigen Betrieb bei geringen Schadstoffemissionenzu gewährleisten, muss die Feuerraumgeometrie den Vorgabenfür die Prüfflammrohre nach DIN EN 267:1999-11 entsprechen(siehe Abb. 12).3.4 KaminzugUm einen gleich bleibenden Feuerraumdruck sicherzustellen, empfehlenwir in die Rauchgasanlage einen Zugbegrenzer einzubauen.Der dort einstellbare Unterdruck im Feuerraum gegenüber Umgebungsdrucksollte -0,1 mbar betragen. Bei Überdruckkesseln istder einzustellende Kaminzug aus der Kesselbetriebsanleitung zuentnehmen.3.5 ÖlversorgungDie Ausführung der Ölversorgungsanlage muss DIN 4755:2004-11entsprechen. Die Ölleitung ist soweit an den Brenner heranzuführen,dass die Ölschläuche zugentlastet angeschlossen werdenkönnen. In die Saugleitung ist ein Ölfilter mit Absperreinrichtungeinzubauen. Der Unterdruck gegenüber Umgebungsdruck darf amSaugstutzen der Ölpumpe -0,4 bar nicht übersteigen. Ab einerSaughöhe von 3,5 m muss eine Vorförderpumpe installiert werden.Der Brenner kann wahlweise in einem Einstrangsystem oder Zweistrangsystembetrieben werden (siehe Abbildung 13 und 14).Serienmäßig ist der Brenner für Zweistrangsysteme voreingestellt.EinstrangsystemAbbildung 14 / Figure 14ZweistrangfilterTwo lined filterFiltre deux brinsAbsperreinrichtungShut off deviceVanne d'ârretRückschlagventilNon return valveClapet anti retourBeim Einstrangsystem existiert nur eine Leitung zwischen Tank undÖlpumpe (siehe Abbildung 13). Die Auslegung der Ölversorgungsanlageals Einstrangsystem ist nur möglich, wenn eine Vorförderpumpeeingesetzt wird oder wenn der Öltank höher liegt als dieBrennerpumpe. Zur Umstellung des serienmäßig für Zweistrangbetriebausgelegten Brenners auf Einstrangbetrieb muss der Rücklaufan der Ölpumpe mittels eines Verschlusstopfens verschlossen werden.Zusätzlich muss innerhalb der Ölpumpe die Umstellschraube(Einstrang-/ Zweistrangbetrieb) im Verbindungskanal zwischenDruck- und Saugseite entfernt werden (siehe Abbildung 10 und 16).Im Fall eines tiefer liegenden Tankes ist ein Einstrangbetrieb nichtzulässig, da infolge des Unterdrucks einerseits in der SaugleitungAusgasungen des Heizöls auftreten und andererseits über gasundichteVerschraubungen Luft in die Saugleitung eindringt. ImExtremfall führen diese Gaseinschlüsse innerhalb des Förderstromszu einer Unterbrechung der Brennstoffeinspritzung unddamit zu einem Abriss der Flamme. Darüber hinaus bewirken dieGaseinschlüsse eine Unterbrechung des Schmierfilms am Zahnradsatzder Pumpe, wodurch der mechanische Verschleiß an diesemBauteil zunimmt.AbsperreinrichtungShut off deviceVanne d'ârretFilter-Entlüfter-KombinationFilter-Ventilator-CombinationFiltre-dégaseur-CombinaisonZweistrangsystemBeim Zweistrangsystem sind eine Ölvorlauf- und eine Ölrücklaufleitungvorhanden (siehe Abb. 14). Überschüssiges Öl sowie saugseitigeingedrungene Luft werden in den Tank zurückgefördert,wodurch sich das System weitgehend selbstständig entlüftet. Dadie Ölpumpe, unabhängig von der eingespritzten Ölmenge, immerden gleichen Öl-volumenstrom fördert, kann die Menge des Rücklaufölsum ein vielfaches größer sein als die der Düse zugeführteÖlmenge. Um zu vermeiden, dass sich die Standzeit des Filtersdurch eine größere Ölmenge gegenüber dem Einstrangbetrieb verkürzt,wird der Einbau einer Filter-Entlüfter Kombination gemäßAbbildung 15 empfohlen. In dieser Schaltung wird das Rücklaufölnicht zurück in den Tank gepumpt, sondern gelangt über die Filter-/Entlüfter Kombination wieder in die Vorlaufleitung. So wird lediglichdie Ölmenge über den Filter aus dem Tank gesaugt, die auchtatsächlich über die Düse eingespritzt wird.Abbildung 15 / Figure 15

3.2 Electrical connectionWith all electrical installations the relevant VDE regulations as wellas the demands of the local electricity suppliers must be observed.A load switch according to VDE must be applied as the main switchS1 that is a slow blow circuit breaker with at least a 3mm contactopening.The connection is carried out using a 7 pole Europeanplug according to DIN 4791:1985-09. Information concerning thewiring can be obtained from the circuit diagram in chapter 6. The<strong>burner</strong> is delivered from the factory with the Euro plug socket. TheEuro plug connector is not included in the scope of delivery.3.3 Combustion chamber - Minimum dimensionsThe geometry of the combustion chamber must accord to therequirements for the test flame tube according to DIN EN 267:1999-11 (see fig.12) to assure a reliable operation with low pollutantemissions.3.4 Chimney draughtTo ensure a constant combustion chamber pressure, we recommendthe installation of a draught limiter in the flue gas system. Thenegative pressure can be set in the combustion chamber mustamount to 0.1 bar in comparison to the ambient pressure. Thechimney draught that must be set with low pressure boilers can beobtained in the operating instructions of the boiler.3.5 <strong>Oil</strong> supplyThe design of the oil supply device must accord to DIN 4755:2004-11. The oil lines must be lead to the <strong>burner</strong> to enable the oil hosesto be connected strain relived. An oil filter with shut-off device mustbe installed in the suction line. The vacuum on the intake socket ofthe pump must not exceed -0.4 bar in comparison to the ambientpressure. A fuel transfer pump must be installed with a suctionheight that exceeds 3.5 m. The <strong>burner</strong> can selectively be operatedusing a one line system or a two line system (see fig. 13 and 14).The <strong>burner</strong> is serially preset for a two line system.One pipe lineOnly one line exists between the tank and the oil pump (see fig 13)with the one line system. The dimensioning of the oil supply systemas a one line system is only possible when a fuel transfer pump isinstalled or when the oil tank is installed above the <strong>burner</strong> pump.The return on the oil pump must be sealed using a sealing plug forwhen the <strong>burner</strong> that has serially been designed for the two linedoperation is converted into a one line operation. Additionally, thesetting screw within the oil pump (one lined / two lined operation)in the transition canal between the pressure and suction side mustbe removed (see fig. 10 and 16). A one line operation is not permittedwhen the tank lies below the oil pump as the result of thelow pressure in the suction line outlets of the heating oil on the oneside and on the other side air can penetrate the suction line throughloose gas screw connections. In extreme cases these gas inclusionswithin the supply flow can lead to an interruption of the fuelinjection and therefore the flame goes out. Furthermore the gasinclusions create an interruption of the lubricating film at the set oftoothed wheels of the pump where the mechanical abrasionr isincreased on these components.Two pipe lineAn oil supply and oil return line is present with the two line system(see fig. 14). Any excessive oil as well as air is returned to the tankwhere the system vents itself. As the oil pump always supplies thesame oil volume flow, independent of the amount of oil that is injected,the amount of return oil can be higher than the amount of oilthat has been supplied to the nozzle. We recommend that a filter -breather combination according to figure 15 is installed to avoidshortening the lifespan of the filter is shortened because of the largeramount of oil in comparison to the one lined operation. Thereturn oil is not pumped back into the tank in this switching butreturns back into the feed line over the filter / deaeration combination.The result is that the amount of oil is that is sucked out of thetank over the filter is actually injected through the nozzles. This oilthat still contains air is sucked together with the return oil that hasbeen vented from the pump. The exhausted air is released to thesurroundings through the float valves that are arranged on the housing.3.2 Raccord électriqueLors de l'installation électrique, il y aura lieu de suivre les directivesVDE pertinentes ainsi que les exigences des entreprises localesd'alimentationen électricité. Comme interrupteur principal S1, onutilisera un commutateur en charge selon VDE, tous pôles, avecune ouverture de contact d'au moins 3 mm. Le raccordement seraeffectué selon DIN 4791:1985-09 par un connecteur européen à7pôles. Vous voudrez bien prendre connaissance des détails ducâblage sur le schéma des connexions au chapitre 6.Le brûleur est livré par l'usine avec la prise femelle de connecteureuro-péen. La fiche mâle du connecteur n'est pas comprise dans lalivraison.3.3 Dimensions minimal du foyerPour garantir un service fiable avec de faibles émissions de substancesnocives, il faut que la géométrie du foyer corresponde auxspécifications des tubes foyers d'essais selon DIN EN 267:1999-11(cf. fig. 12).3.4 Tirage de la cheminéePour garantir une pression constante du foyer, nous recommandonsd'insérer un regulateur de tirage dans l'installation des gaz defumée. Il faut que la dépression réglable dans le foyer soit de -0,1mbar par rapport à la pression ambiante. Pour les chaudières à surpression,la réglage du tirage de la cheminée se fait d’après lesinstructions de service de la chaudère.3.5 Alimentation <strong>fioul</strong>Il faut que la version de l'installation d'alimentation en <strong>fioul</strong> correspondeà DIN 4755:2004-11. La conduite de <strong>fioul</strong> sera amenée versle brûleur de telle sorte que les flexibles de <strong>fioul</strong> puissent être raccordéssans charge de traction. Il faudra insérer un filtre de <strong>fioul</strong>avec dispositif d'arrêt dans la conduite d'aspiration. La dépressionpar rapport à la pression ambiante ne doit pas dépasser -0,4 barssur la tubulure de la pompe à <strong>fioul</strong>. Il faudra installer une pompe depré-refoulement à partir d'une hauteur d'aspiration de 3,5 m. Lebrûleur peut être utilisé au choix dans un système monotube oubitube (cf. fig. 13 et 14). En série, le brûleur est pré-réglé pour dessystèmes bitube.Système monotubeDans le système monotube, il n'y a qu'une seule conduite entre leréservoir et la pompe à <strong>fioul</strong> (cf. fig. 13). La version de l'installationd'alimentation en <strong>fioul</strong> comme système monotube n'est seulementpossible que si on utilise une pompe de pré-refoulement ou si leréservoir de <strong>fioul</strong> est plus haut que la pompe du brûleur. Pour transformerle brûleur conçu en série pour un service bitube en un servicemonotube, il faut que le retour à la pompe à <strong>fioul</strong> soit fermé parun bouchon. En plus, il faut qu'à l'intérieur de la pompe à <strong>fioul</strong>, la visde changement (service monotube/bitube) dans le canal de liaisonentre le côté pressure et le côté aspiration soit éliminée (cf. fig. 10et 16). Dans le cas d'un réservoir installé plus bas, un installationmonotube n'est pas permis puisque, par suite de la pression d'unepart, des dégagements de <strong>fioul</strong> se présentent dans la conduite d'aspirationet d'autre part de l'air peut pénétrer dans la conduite d'aspirationpar les raccords vissés non étanches aux gaz. En casextrême, ces inclusions de gaz entraînent une interruption de l'injectionde combustible à l'intérieur du courant de refoulement, cequi provoque fait une rupture de la flamme. En plus, les inclusionsde gaz provoquent une interruption de la pellicule lubrifiante sur lesengrenages de la pompe, ce qui entraîne une augmentation de l'usuremécanique sur cet élément.Système bitubeSur le système bitube, il y a une conduite d'aspiration du <strong>fioul</strong> et unede retour (cf. fig. 14). Le <strong>fioul</strong> en surplus ainsi que l'air ayant pénétrédu côté aspiration sont refoulés au réservoir, ce qui fait que le systèmese purge largement automatiquement. Etant donné que lapompe à <strong>fioul</strong> refoule toujours le même débit de <strong>fioul</strong> indépendammentde la quantité de <strong>fioul</strong> injectée, la quantité du <strong>fioul</strong> de retourpeut être un multiple plus grande que la quantité de <strong>fioul</strong> amenée àla gicleur. Pour éviter que la durée du filtre diminue en raison d'unplus grand débit de <strong>fioul</strong> par rapport au service un conduit, onrecommande le montage d'une combinaison de filtre-dégaseurselon la fig. 15.15

16Dieses, noch Luftanteile enthaltende Öl, wird mit dem bereits entlüftetenRücklauföl von der Pumpe angesaugt. Durch die imGehäuse angeordneten Schwimmerventile wird die ausgeschiedeneLuft an die Umgebung abgegeben. Nähere Einzelheiten zumBetrieb von Filter-Entlüfter Kombinationen entnehmen Sie bitte denDatenblättern der jeweiligen Hersteller. Alle Ölleitungen sind vor derInbetriebnahme vom Installateur einer Druck- und Dichtheitsprüfunggemäß DIN 4755: 2004-11 zu unterziehen.Empfohlener Durchmesser der ÖlleitungenEinstrangsystemOne line systemSystème monotubeAbbildung 16 / Figure 16ZweistrangsystemTwo line systemSystème bitubeDie nachstehende Tabelle liefert Anhaltswerte für die maximal zulässigeLänge der Saugleitung in Abhängigkeit von der Höhendifferenzzwischen Saugstutzen der Pumpe und Entnahmestutzen imTank für unterschiedliche Innendurchmesser der Saugleitung.Dabei wird zwischen einem Einstrangsystem mit höher liegendemTank, einem Zweistrangsystem mit tiefer liegendem Tank sowieeinem Zweistrangsystem mit Filter-Entlüfter Kombination unterschieden.Die Werte gelten für Heizöl EL bei einer Temperatur von+8°C (kinematische Viskosität: ϑ=8,4 mm 2 /s). Als maximal zulässigerUnterdruck gegenüber Umgebungsdruck wurde 0,3 bar angenommen.Druckverluste durch Bögen sowie Filtersysteme wurdennicht berücksichtigt.Ölversorgung im EinstrangsystemHöhe H in mmax. zulässige Leitungslänge beiID 6 mm in m ID 8 mm in m ID 10 mm in m4,0 123 130 993,5 115 121 923,0 107 113 862,5 99 104 802,0 91 96 731,5 83 87 671,0 75 79 <strong>60</strong>0,5 67 71 540,0 59 62 47EingespritzterÖlmassenstromin kg/h2,5 5,0 10,0Ölversorgung im ZweistrangsystemHöhe H in mmax. zulässige Leitungslänge beiID 6 mm in m ID 8 mm in m ID 10 mm in mAbbildung 17 / Figure 170,0 19 <strong>60</strong> 1470,5 16 52 1271,5 11 36 872,0 9 27 672,5 6 19 473,0 4 11 273,5 1 3 7UmgewälzterÖlmassenstromin kg/h21,5 21,5 21,5Ölversorgung mit Filter-Entlüfter-KombinationHöhe H in mmax. zulässige Leitungslänge beiID 6 mm in m ID 8 mm in m ID 10 mm in m0,0 164 259 31<strong>60</strong>,5 141 223 2731,5 97 153 1872,0 75 118 1442,5 53 83 1013,0 30 48 593,5 8 13 16EingespritzterÖlmassenstromin kg/h2,5 5,0 10,0

More detailed information for operating filter / breather combinationscan be obtained from the data sheets of the respective manufacturers.Before the start up, a fitter must carry out a leak test onall oil lines according to DIN 4755: 2004-11.Recommended diameter of the oil linesThe following chart displays reference values for the maximum allowablelength of the suction line in relation to the difference in heightbetween the feed socket of the pump and the withdrawal socket inthe tank for different inner diameters of the suction lines. The differenceis shown between a one line system with a higher lying tank,a two line system with a lower lying tank as well as a two linesystem with filter / breather combination. The values apply to heatingoil EL at a temperature of +8°C (kinematic Viscosity: ϑ=8,4mm 2 /s). 0.3 bar has been accepted as the maximum allowablepressure in comparison to the ambient pressure. Pressure lossesthrough bends as well as filters have not been considered.<strong>Oil</strong> supply in the one line systemHeight H in m ID 6 mm in m ID 8 mm in m ID 10 mm in m4,0 123 130 993,5 115 121 923,0 107 113 862,5 99 104 802,0 91 96 731,5 83 87 671,0 75 79 <strong>60</strong>0,5 67 71 540,0 59 62 47Injected oilmass flowin kg/h<strong>Oil</strong> supply in the two line systemHeight H in m ID 6 mm in m ID 8 mm in m ID 10 mm in m0,0 19 <strong>60</strong> 1470,5 16 52 1271,5 11 36 872,0 9 27 672,5 6 19 473,0 4 11 273,5 1 3 7Circulated oilmass flowin kg/h<strong>Oil</strong> supply with filter - breather filter combinationmax. allowable line length withHeight H in m ID 6 mm in m ID 8 mm in m ID 10 mm in m0,0 164 259 31<strong>60</strong>,5 141 223 2731,5 97 153 1872,0 75 118 1442,5 53 83 1013,0 30 48 593,5 8 13 16Injected oilmass flowin kg/hmax. allowable line length with2,5 5,0 10,0max. allowable line length with21,5 21,5 21,52,5 5,0 10,0Avec ce montage, le <strong>fioul</strong> de retour ne sera pas pompé en retourdans le réservoir, mais ira à nouveau dans la conduit montante parla combination du filtre/dégaseur. Ainsi, seule la quantité de <strong>fioul</strong> estaspirée du réservoir par le filtre qui est aussi vraiment injectée par lagicleur. Ce <strong>fioul</strong>, contenant encore de l'air, est aspiré par la pompeavec le <strong>fioul</strong> de retour déjà purgé. L'air se dégageant se déchargedans l'environnement par les vannes à flotteur disposées dans lecarter. Vous voudrez bien prendre connaissance de plus de détailsconcernant le fonctionnement des combinaisons filtre-dégaseur surles fiches techniques des constructeurs respectifs. Avant la mise enservice, l'installateur soumettra toutes les conduites de <strong>fioul</strong> à unessai de pression et d'étanchéité selon DIN 4755 2004 -11.Diamètre recommandé des conduites de <strong>fioul</strong>Le tableau ci-après donne des valeurs indicatives de longueurmaximale permise de la conduite d'aspiration en fonction de la différencede hauteur entre les tubulures d'aspiration de la pompe etles tubulures de prise dans le réservoir pour différents diamètresintérieurs de la conduite d'aspiration. En faisant la différence entreun système un brin avec un réservoir en hauteur, un système deuxconduit avec un réservoir en profondeur ainsi qu'un système deuxconduit avec une combinaison filtre-purgeur. Les valeurs sont valablespour le <strong>fioul</strong> EL à une température de +8°C (viscosité cinématique:ϑ=8,4 mm 2 /s). On a supposé 0,3 bar comme dépressionmaximum par rapport à la pression ambiante. Les pertes de pressionpar coudes ainsi que par les systèmes de filtration n'ont pasété prises en compte.Alimentation en <strong>fioul</strong> dans le système monotubeHauteur H en m ID 6 mm en m ID 8 mm en m ID 10 mm en m4,0 123 130 993,5 115 121 923,0 107 113 862,5 99 104 802,0 91 96 731,5 83 87 671,0 75 79 <strong>60</strong>0,5 67 71 540,0 59 62 47Débit massiquedu <strong>fioul</strong> injectéen kg/hAlimentation en <strong>fioul</strong> dans le système bitubeHauteur H en m ID 6 mm en m ID 8 mm en m ID 10 mm en m0,0 19 <strong>60</strong> 1470,5 16 52 1271,5 11 36 872,0 9 27 672,5 6 19 473,0 4 11 273,5 1 3 7Débit massiquedu <strong>fioul</strong> circulat.en kg/hlongueur de conduite maxi. permise2,5 5,0 10,0longueur de conduite maxi. permise21,5 21,5 21,5Alimentation en <strong>fioul</strong> avec combinaison filtre-dégaseurlongueur de conduite maxi. permiseHauteur H en m ID 6 mm en m ID 8 mm en m ID 10 mm en m0,0 164 259 31<strong>60</strong>,5 141 223 2731,5 97 153 1872,0 75 118 1442,5 53 83 1013,0 30 48 593,5 8 13 1617Débit massiquedu <strong>fioul</strong> injectéen kg/h2,5 5,0 10,0

18Abbildung 18 / Figure 18RezirkulationsspaltverstellungRecirculation slot width settingRéglage de fente de recirculationDruckmessnippelPressure measurement nippleRaccord de mesure de pressionLufteinlassAir intakeEntrée d’airLuftdrosselAir throttleRegulateur d’air3.6 Ölanschluss am BrennerDie an der Pumpe montierten Ölschläuche können wahlweise übereine Ausnehmung auf der linken oder rechten Seite der Grundplatteaus dem Brenner herausgeführt werden. Die rechte Ausnehmungder Grundplatte aus dem Brenner herausgeführt (sieheAbb.17). Der Schlauchanschluss auf Seite der Ölversorgung ist als3/8" Überwurfmutter mit Dichtkegel ausgeführt.Hierzu werden die Ölschläuche in eine gelochte Gummitülle eingelegt,die wiederum in die Ausnehmung der Grundplatte eingesetztwird. Die jeweils nicht benutzte Ausnehmung der Grundplatte wirdmit einer ungelochten Tülle (Blindtülle) verschlossen. Werkseitigwerden die Schläuche bei den Ausführungsvarianten mit Abdeckhaubeüber die rechte Ausnehmung der Grundplatte aus demBrenner herausgeführt (siehe Abb.17). Der Schlauchanschluss aufSeite der Ölversorgung ist als 3/8" Überwurfmutter mit Dichtkegelausgeführt.Achtung: Vor Inbetriebnahme des Brenners müssen die Verschlussstopfenan den Ölschläuchen entfernt werden.Beim Anschluss der Ölschläuche an die Ölversorgungmuss die Pfeilmarkierung für die Strömungsrichtungam Anschlußende der Ölschläuchebeachtet werden.3.7 Allgemeine KontrollenAchtung: Vor der Inbetriebnahme des Brenners sind folgendeKontrollen durchzuführen:- Ist Netzspannung vorhanden?- Ist die Ölversorgung gewährleistet?- Sind die Stopfen aus den Ölschläuchen entfernt worden?- Sind die Ölschläuche richtig angeschlossen (Vor- / Rücklauf!)?- Ist die Verbrennungsluftzufuhr gewährleistet?- Wurde der Brenner richtig montiert und die Kesseltür- fachgerecht geschlossen?- Ist der Kessel mit Wasser gefüllt?- Ist der Kessel und die Abgasführung dicht?Abbildung 19 / Figure 194. Service4.1 Entlüftung des ÖlversorgungssystemsZur Entlüftung des Ölversorgungssystems wird der Anschlusseiner Saugpumpe am Unterdruckmessstutzen der Pumpe empfohlen.Bei geringer Luftmenge innerhalb der Ölversorgung kannauf eine Entlüftung über eine externe Saugpumpe verzichtet werden.Stattdessen wird der Brenner bei nur leicht geöffneter Verschlussschraubedes Druckmessstutzens solange eingeschaltetbis dort entlüftetes und damit schaumfreies Öl austritt. Um Verunreinigendurch einen undefinierten Ölaustritt zu vermeiden, empfehlenwir den Einsatz einer speziellen Entlüftungsarmatur (sieheKapitel 10.1). Sollte sich nach Ablauf der Startsequenz keine Flammebilden muss dieser Vorgang durch Entstören des Feuerungsautomatenwiederholt werden. Um eine Überlastung des Zündgerätessowie eine Beschädigung der Pumpe durch Lufteinschlüssezu vermeiden, darf der Brenner maximal 3-mal in unmittelbarerFolge entstört werden. Ist eine vollständige Entlüftung der Ölversorgungbis dahin nicht erfolgt, empfehlen wir für die Entlüftungeine externe Saugpumpe einzusetzen.4.2 BrennereinstellungJeder Brenner ist werkseitig entsprechend der Grundeinstelltabellevoreingestellt. Bei der Inbetriebnahme des Brenners muss dieseGrundeinstellung den örtlichen Gegebenheiten angepasst werden.Außerdem muss berücksichtigt werden, dass der bei einem vorgegebenenDruck eingespritzte Ölmassenstrom starken Toleranzenunterliegt. Daher ist bei der Inbetriebnahme des Brenners dieBestimmung des CO 2 -Gehalts sowie der Russzahl zwingend erforderlich.Wir empfehlen einen Betrieb des Brenners bei einem CO 2 -Gehalt im Bereich von 12,5 - 13,5%. Die Russzahl darf dabei imBetrieb einen Wert von Rz=0,5 nicht übersteigen.Einstellung des VerbrennungsluftstromsLuftdrosselDie Einregulierung der Verbrennungsluft erfolgt über die Luftdrossel(siehe Abb. 18). Gebläsedruck liefert die Grundeinstelltabelle(siehe Kapitel 5.).