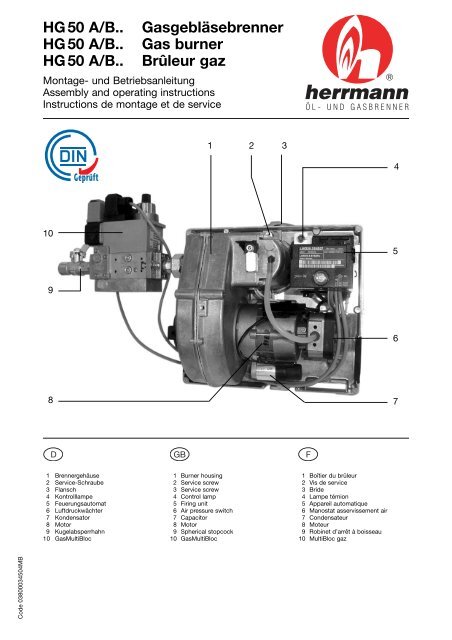

HG 50 A/B.. ⦠Gasgebläsebrenner HG50 A/B..â¦Brûleur gaz

HG 50 A/B.. ⦠Gasgebläsebrenner HG50 A/B..â¦Brûleur gaz

HG 50 A/B.. ⦠Gasgebläsebrenner HG50 A/B..â¦Brûleur gaz

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

4Feuerraumdruck (mbar) / Furnace pressure / Pression de chauffreAbbildung 4 / Figure 4Arbeitsfeld / Operating range / Champ d’activiteBrennerleistung (kW)Burner performancePuissance du brûleur1. Technische Daten1.1 BrennerleistungType <strong>HG</strong> <strong>50</strong>-AL.1-E <strong>HG</strong> <strong>50</strong>-AL.1-F<strong>HG</strong> <strong>50</strong>-BL.2-E <strong>HG</strong> <strong>50</strong>-AL.2-FBrennerleistung 15,5 - 26 kW 15,5 - 26 kWBrennstoff Erdgas FlüssiggasHeizwert 8,2-12 kWh/m 3 26 - 34 kWh/m 3Anschlußdruck 18 - 24 mbar 47 - 58 mbarEingangsdruck max. 100 mbar max. 100 mbarGasanschluß R 1/2” R 1/2”DIN DVGM-A-Nr. 88.01 e HN 88.03 e HN88.02 e HN 88.04 e HN1.2 ZulassungDIN DVGM-A-Nr.1.3 ArbeitsfeldAus der Grafik ist der Brennerleistung des Brenners in Abhängigkeitvom Feuerraumdruck ersichtlich (siehe Abb. 4). Die Arbeitsfeldersind auf dem Prüfstand ermittelt worden und beziehen sich aufeine Höhe von ca. 100 m über NN und eine Raumtemperatur vonca. 20°C. Der in der Praxis erreichbare Öldurchsatz ist abhängigvom Anfahrwiderstand des Wärmeerzeugers. Der Anfahrwiderstandwird durch den Feuerraum, die Rauchgasführung und durchdie Anfahrlast beeinflußt. Genaue Werte können daher nur an derjeweiligen Anlage ermittelt werden.1.4 Elektrische DatenNennspannung230 V~ <strong>50</strong> HzAnfahrleistungca. 320 WattBetriebsleistungca. 185 - 220 WattKontaktbelastung der Thermostate und Schalter min. 6 A~1.5 BrennermaßeMaßangabe in mm (siehe Abb. 5)VerpackungTransportgewichtL 440 / B 375 / H 490 mm16 kg1.6 TypenschlüsselAbbildung 5 / Figure 5HerrmannGasbrennerBaureiheMischeinrichtungLuftabschlußGebläseradgrößeGasart<strong>HG</strong> <strong>50</strong> AL.2-F1.7 Serienmäßiger Lieferumfang1 Gasbrenner1 Abdeckhaube1 Dichtung für Flansch1 Flansch1 Klemmschraube4 Befestigungsschrauben M8 x 304 Scheiben1 Kugelabsperrhahn2 Kabeleinführungen und Verschlußteile1 MultiBloc1 Gasdichtung1 Montage- und Betriebsanleitung1 Bedienungsanweisung1 Befestigungsstahlstift für BedienungsanweisungAbbildung 6 / Figure 6

1. Technical data1.1 Burner performanceType <strong>HG</strong> <strong>50</strong>-AL.1-E <strong>HG</strong> <strong>50</strong>-AL.1-F<strong>HG</strong> <strong>50</strong>-BL.2-E <strong>HG</strong> <strong>50</strong>-AL.2-F1 Caractéristiques techniques1.1 Puissance du brûleurType <strong>HG</strong> <strong>50</strong>-AL.1-E <strong>HG</strong> <strong>50</strong>-AL.1-F<strong>HG</strong> <strong>50</strong>-BL.2-E <strong>HG</strong> <strong>50</strong>-AL.2-F5Burner performance 15,5 - 26 kW 15,5 - 26 kWCombustible Erdgas FlüssiggasThermal value 8,2-12 kWh/m 3 26 - 34 kWh/m 3Connection pressure 18 - 24 mbar 47 - 58 mbarInput pressure max. 100 mbar max. 100 mbarGas connection R 1/2” R 1/2”DIN DVGM-A-Nr. 88.01 e HN 88.03 e HN88.02 e HN 88.04 e HN1.2 ApprovalDIN DVGM-A-Nr.1.3 Operating rangeAln the chart, it can be seen that the oil flow of the burner is a functionof the furnace pressure (see fig. 4). The operating ranges havebeen determined on a testing unit and refer to an altitude of approx.100 m above sea-level and a room temperature of approx. 20°C.The oil flow that can be achieved in practice depends on the startingresistance of the heater. The starting resistance is influencedby the furnace, the flue gas line and the starting load. Exact valuescan therefore only be determined on each respective system.1.4 Elektrische DatenRatet voltage230 V~ <strong>50</strong> HzStarting performanceapprox. 320 WattOperating performanceapprox. 185 - 220 WattContact load of the thermostats and switches, min 6 A~1.5 Burner dimensionsSpecifications of dimensions in mm (siehe Abb. 5)PackingTransport weight1.6 Type code<strong>HG</strong> <strong>50</strong> AL.2-F1.7 Standard scope of delivery1 Gas burner1 Cover1 Gasket for flange1 Flange1 Clamping screw4 Mounting screws M8 x 304 Plates1 Spherical stopcock2 Cable inlets and fasteners1 MultiBloc1 Gas gasket1 Assembly and operating instruction1 Operating instruction1 Mounting pin for operating instruction440 / 375 / 490 mm16 kgHerrmannGas burnerSeriesMixing unitAir closureBlower wheel sizeGas typePuissance du brûleur 15,5 - 26 kW 15,5 - 26 kWCombustible Gaz naturel Gaz liquéfiéHeizwert 8,2-12 kWh/m 3 26 - 34 kWh/m 3Pression du <strong>gaz</strong>à l’entrée 18 - 24 mbar 47 - 58 mbarPression d’entrée max. 100 mbar max. 100 mbarRaccord de <strong>gaz</strong> R 1/2” R 1/2”DIN DVGM-A-Nr. 88.01 e HN 88.03 e HN88.02 e HN 88.04 e HN1.2 HomologationDIN DVGM-A-Nr.1.3 Champ d’activitéLe graphique montre le débit de fioul du brûleur en fonction de lapression de chauffe (Cf. fig. 4). Les champs d’activité ont été établissur le banc d’essai et se rapportent à une hauteur d’environ100 m au-dessus de NN et à une température ambiante d’environ20°C. Le débit de fioul que l’on obtient dans la pratique dépend dela résistance au démarrage de la source calorifique. La résistanceau démarrage étant variable en fonction de la chambre de combustion,de la conduite des <strong>gaz</strong> de combustion et de la charge dedémarrage, des valeurs exactes ne peuvent être communiquéesque cas par cas.1.4 Equipement électriqueTension nominale 230 V~ <strong>50</strong> HzPuissance de démarrage env. 320 WattsPuissance de service env. 185 - 220 WattsCharge de contact des thermostats et des commutateurs min. 6 A~1.5 Dimensions du brûleurDimensions en mm (Cf. fig. 5)EmballagePoids de transport1.6 Code de désignation du modèle<strong>HG</strong> <strong>50</strong> AL.2-F1.7 Equipement de sérieL 440 / B 375 / H 490 mm16 kgHerrmannBrûleur à <strong>gaz</strong>SérieDispositif de mélangeExclusion d’airDimension de la rouedu ventillateurSorte de <strong>gaz</strong>1 Brûleur à <strong>gaz</strong>1 Capot1 Joint d’étanchéité de bride1 Bride1 Vis de serrage4 Vis de fixation M8 x 304 Rondelle1 Robinet d’arrêt à boisseau2 Entrées de câbles et pièces d’usure1 MultiBloc1 Joint d’étanchéité du <strong>gaz</strong>1 Instructions de service1 Mode d’ emploi1 Goujon de fixation en acier pour les instructions de service

61.8 BrennerkomponentenMotor FHP/AEG EB 95 C 28/2Kondensator Arcotronics 3µF 400 V DBLuftdruckwächterGW 3 A4Zündtrafo AEG ZA 300<strong>50</strong> EGasfeuerungsautomat L & S LGB 25.330 B27MultiBloc-System * Dungs MB DLE 403 B03Kugelabsperrhahn K 60-R 1/2”* bestehend aus Gasfilter, Gasdruckregler, Gasdruckwächter undGasmagnetventilTechnische Daten GasfeuerungsautomatLGB 25.330 B27Nennspannung 230 V ~ <strong>50</strong> Hz (+10% -15%)Frequenz<strong>50</strong> - 60 HzAnfahrleistungca. 2<strong>50</strong> WattBetriebsleisungca. 240 WattThermostateund Schalter min.10 A2. MontageAbbildung 7 / Figure 72.1 AnschlußmaßeAbbildung 8 / Figure 87 26Anschlußmaße zwischen Brenner und Wärmeerzeuger nach DINEN 226 (Maße in mm) siehe Abbildung 7.2.2 Montage des GasgebläsebrennersUm den Gasbrenner am Wärmeerzeuger zu installieren lösen Siebitte die Innensechskantschraube 6 am Zwischenflansch. Durcheine Rechtsdrehung können Sie das Brennerrohr 7 mit Flansch 2abnehmen und leichter am Wärmeerzeuger montieren. Der Flanschwird mit 4 Sechskantschrauben am Wärmeerzeuger befestigt. DieLochabstände entsprechen DIN 4789.Achtung: Der Flansch ist lageabhängig. Beachten Sie, daß dieKlemmseite des Flansches 2 nach oben zeigt. DerBrenner wird jetzt in den Flansch geschoben bis dasBrennerrohr mit der Feuerrauminnenseite bündig ist.Etwaige Sondervorschriften des Kesselherstellersbeachten. Klemmschraube 6 des Zwischenflanschesfest anziehen.2.3 ServicepositionDer Gasbrenner ist mit einer Servicepositionsstellung(siehe Abb. 9)ausgerüstet. Lösen Sie die Innensechskantschraube am Zwischenflansch.Durch eine Linksdrehung können Sie den Brennervom Brennerrohr und Flansch entnehmen. Den Brenner in dergewünschten Position an der Innensechskantschraube einhängen.Nach Beendigung der Servicemaßnahmen und Montage des Brennersdie Innensechskantschraube wieder fest anziehen.2.4 GasinstallationDie Nennweite der Anschlußleitung und der darin montiertenAbsperrventile müssen dem Gasdurchsatz, der sich aus der Nennheizleistungdes Wärmeerzeugers ergibt, entsprechen. Der Gaszählermuß mindestens dem Gasdurchsatz des Brenners und dereventuell zusätzlich angeschlossenen Geräte entsprechen. DerEinbau des Brenners im Wärmeerzeuger Muß nach den DVGM -Richtlinien und nach DIN 4756 sowie den örtlichen GVU Vorschriftenerfolgen. Auf eine Anzeige und Genehmigungspflicht weisen wirhin. Bei industriellen und gewerblichen Anlagen, sowie Gasfeuerungenund Dampferzeugern, sind die jeweiligen Verordnungen derzuständigen Gewerbeaufsichtsämter oder technischen Überwachungsvereinezu beachten.Abbildung 9 / Figure 9

1.8 Burner componentsMotor FHP/AEG EB 95 C 28/2Capacitor Arcotronics 3µF 400 V DBAir pressure switchGW 3 A4Ignition transformer AEG ZA 300<strong>50</strong> EGas firing unit L & S LGB 25.330 B27MultiBloc-System * Dungs MB DLE 403 B03Spherical stopcock K 60-R 1/2”1.8 BrennerkomponentenMoteur FHP/AEG EB 95 C 28/2Condensateur Arcotronics 3µF 400 V DBMonestat d’asserv. d’airGW 3 A4Transformateur d’allumage AEG ZA 300<strong>50</strong> EAppareil automatique L & S LGB 21.330A27Système MultiBloc* Dungs MB DLE 403 B03Robinet d’arrêt à boisseau K 60-R 1/2”7* comprimising gas filter, gas pressure controller, gas pressureswitch and gas solenoid valveTechnical data gas firing unitLGB 25.330 B27Ratet voltage 230 V ~ <strong>50</strong> Hz (+10% -15%)Frequency<strong>50</strong> - 60 HzStarting performance ca. 2<strong>50</strong> WattOperating performance ca. 240 WattThermostatsand switch min.10 A2. Assembly2.1 Assembly dimensionsConnection dimensions between the burner and heater accordingto DIN EN 226 (dimensions in mm) see fig. 7.2.2 Assembly of the gas burnerTo install the gas burner in the thermal generator, first unscrew thehexagon socket screw 6 on the adapter flange. It is possible toremove the combustion tube 7 with flange 2 by turning it in a clockwisedirection. This facilitates attachment to the thermal generator.The flange is attached to thethermal generator with 4 hexagonsocket screws. The hole spacing corresponds to that of DIN 4789.Attention: The positioning of the flange is very important. Pleaseensure that the clamping side of flange 2 is pointingupwards. The burner is then slide into the flangeuntil the combustion chamber. Please follow anyspecial instructions from the boiler manufacturer.Tighten terminal screw 6 on the adapter flange.2.3 Service position<strong>HG</strong><strong>50</strong> gas burner is designed for one service position (siehe Abb.9). Losen the hexagon socket screw on the adapter flange. It ispossible to remove the burner from the combustion tube and theflange by turning it in an anti-clockwise direction. Attach the burnerto the hexagon socket screw in the desired position. Tighten thehexagon socket screw once service and installation operations arecomplete.2.4 Gas installationThe nominal with of the connecting cable (and stop valve mountedwithin it) must correspond to the gas flow rate, determined by thenominal thermal output of the thermal generator. The gas metermust at least correspond to the gas flow rate of the burner and anyother devices which are connected. The burner must be installed inthe thermal generator in accordance with DVGW regulations (GermanAssociation of Gas and Water Specialists), DIN 4756 and thelocal GVU regulations (gas suppliers). We draw your attention toyour duty to obtain a permit and to give notice of compliance withthe regulations. The respective regulations of the competent tradeboard (Gewerbeaufsichtsamt) or the technical supervisory board(technischer Überwachungsverein) must be taken into considerationwith all industriel and gas furnaces in steam generators.* composé de Filtre <strong>gaz</strong>, Régulateur pression du <strong>gaz</strong>, Manostatd’ asservissement du <strong>gaz</strong>, Vanne magnétique du <strong>gaz</strong>, Robinetd’arrêt à boisseauCaractéristiques techniques du dispositif d’allumage automatiqueLGB 21.330A27Tension nominale 220 V +10%/ -15%Fréquence<strong>50</strong> HzPuissance de démarrage 230 WPuissance de service 110 WThermostatset commutateur mini. 10 A2. Montage2.1 Dimensions de raccordementLes dimensions de raccordement entre le brûleur et la source calorifiquesont conformes aux normes DIN EN 226 (dimensions enmm), Cf. fig. 7.2.2 Montage du brûleur à air souffléPour installer le brûleur à air soufflé sur le producteur de chaleur,vous dévisserez SVP la vis à 6 pans creux 6 sur la bride intermédiaire.En tournant une fois vers la droite, vous pourrez enlever latubulure du brûleur 7 avec la bride 2 ce qui vous permettra deprocéder plus facilement à l’installation. La bride est fixée avec 4vis à six pans creux. Les intervalles entre les trous correpondent àDIN 4789.Attention: Veillez à ce que le côte de serrage de la bride 2 soitdirigé vers le haut. Le brûleur est alors glisse dans labride jusqu’ à ce que la tubulure du brûleur et le côteinterieur du foyer soient à fleur. Prière de suivre lesintructions éventuelles spéciales du fabricant de lachaudière. Serrer à fond le vis de serrage 6 de labride intermédiare.2.3 Position de serviceLe brûleur à <strong>gaz</strong> <strong>HG</strong> <strong>50</strong> est muni d’une position de service (Cf.fig.9). Desserenz la vis à 6 pans creux sur la bride intermédiaire. Entournant vers la gauche, vous pourrez ôter le brûleur de la tubuluredu brûleur et de la bride. Suspendre le brûleur dans la positiondésirée sur la vis à six pans creux. Une fois les mesures de serviceterminées et après le montage du brûleur, serrer à fond la vis à 6pans creux.2.4 Installation du <strong>gaz</strong>Il faut que la section nominale de la tuyauterie, des Raccords et desvannes d’arrêt, correspondent au débit du <strong>gaz</strong> ainsi que de la puissancede chauffage nominale du producteur de chaleur. Le compteurde <strong>gaz</strong> doit correspondre au débit du <strong>gaz</strong> du brûleur et desappareils éventuellement raccordés en plus. Il faut que le montagedu brûleur soit exécuté selon les directives DVGW et DIN 4756 ainsique selon les prescriptions GVU locales. En cas d’installationsindustrielles est professionnelles ainsi que de foyers au <strong>gaz</strong> sur desgénérateurs de vapeur, il faudrs en plus des associations du contrôletechnique.

82.5 DichtheitsprüfungVor Inbetriebnahme der Anlage ist die Gasleitung gemäß DIN 4756auf Dichtheit zu prüfen. Eventuelle Undichtheiten sind sofort zubeseitigen.2.6 EntlüftungFerner Muß die Gasleitung entlüftet werden. Die Entlüftung kannüber den Druckmeßnippel 15 vorgenommen werden. Die Entlüftungdarf nicht über den Feuerraum erfolgen.2.7 ElektroanschlußBei der Elektroinstallation sind die VDE-Richtlinien sowie Forderungender örtlichen Stromversorgungsunternehmen zu beachten. AlsHauptschalter “HS” bist ein Lastschalter nach VDE, allpolig, mitmin. 3 mm Kontaktöffnung zu verwenden. Das Anschlußkabel Mußim Eurostecker (Steckerteil) 7-polig und 4-polig nach DIN 4791 undentsprechend dem Schaltplan (siehe Seite 20) verdrahtet werden.Der Anschluß ist durch Zusammenstecken der Anschlußkabel mit7-poligem und 4-poligem Kessel-Eurostecker (Steckerteil) und 7-poligem und 4-poligem Brenner-Eurostecker (Buchsenteil) vorzunehmen.Der Brenner wird serienmäßig nur mit Eurostecker (Buchsenteil)ausgeliefert.Achtung: Den Eurostecker (Steckerteil) auf die richtige Verdrahtungprüfen.2.8 GasfeuerungsautomatAbbildung 10 / Figure 1021FunktionDer Programmablauf ist auf Seite 16, Abb. 20 einzusehen. Dieerforderlichen bzw. zulässigen Eingangssignale zum Steuerteil undzum Flammenüberwachungskreis sind im entsprechenden Funktionsdiagrammdurch grau/schwarze Balken hervorgehoben. Fehlendiese Eingangssignale, dann unterbricht der Automat des Inbetriebsetzungsprogrammund löst dort, wo die Sicherheitsbestimmungendies fordern, eine Störabschaltung aus. Der Gasfeuerungsautomatist unterspannungssicher das heißt bei einer Netzspannung,die niedriger als 180 V~ ist, erfolgt eine Sicherheitsabschaltung.Der Gasfeuerungsautomat führt automatisch einenneuen Startversuch durch, wenn die Spannung wieder auf einenWert >195 V~ ansteigt.A Startbefehl durch den Temperatur- und Druckregler RA-C InbetriebssetzungsprogrammC-D Brennerbetrieb (Wärmeproduktion entsprechend den Steuerbefehlen)D Reglerabschaltung durch RStörstellungs- und Steuerprogrammanzeige15Abbildung 11 / Figure 11

2.5 Test for air-tightness2.5 Vérification de l’étanchéité9In accordance with DIN 4756, the gas lines must be checked tomake sure that they are air-tight before commissioning. Any leakagesmust be rectified immediately.2.6 VentilationFurthermore, the gas lines must be ventilated. They can be ventilatedvia the pressure gauge nipple 15 on the gas filter. Ventilationmay not take place via the combustion chamber.2.7 Electrical installationThe VDE regulations (German Association of Electricians) and thelocal directives must be taken into account when installing theelectrics. Refer to connection diagram for wiringAchtung: Den Eurostecker (Steckerteil) auf die richtige Verdrahtungprüfen.2.8 Gas firing unitFunctionThe Programm sequence see page 16, fig. 20 illustrates the programmflow. The input signals required (or permitted) by the controlsection an the flame monitoring circuit are highlighted on the respectiveflow chart with the shaded areas. If these input signals arenot present, then the device interrupts the programm for puttingthe machine into operation and triggers a disconnection on faultsas dictated by the safety requirements. The gas firing unit is protectedagainst undervoltage, i.e. if the mains voltage falls below140 V, the operating relay drops out. The firing unit automaticallycarries out a new trial start once the voltage rises above >195 V~.A Start command from temp. or pressure controller RA-C Program to input machine into operationC-D Combustion operation (thermal production in accordancewith control commands)D Controller disconnected by RFaults position and control program displayAvant la mise en service de l’installation, il faudra vérifier la conduitede <strong>gaz</strong> au niveau de son étanchéité conformément à DIN4756: S’il y a des fuites, il faudra y remidier immédiatement.2.6 PurgePar ailleurs, il faut que la conduite de <strong>gaz</strong> soit purgée. Celle-ci peutêtre effectuée au raccord de la mesure de pression 15 qui se trouvesur le filtre à <strong>gaz</strong>. Ne jamais effecteur de purge dans le foyer dela chaudiere.2.7 Installation électriqueLors de l’installation électrique il faudra respecter les directivesVDE ainsi que les prescriptions locales. Le câblage sera exécutéconformément au plan (Cf. page 20) de raccordement. Commecommutateur principal “HS” vous installerez un commutateur encharge conforme à VDE, sur tous les pôles, intervalle de coupured’au moins 3mm. Pour le raccordement, vous utilisierez un câble àeuroconnector conforme à VDE 4791. La pièce de connexion estlivrable séparèment sur demande.2.8 Appareil automatique (Boitier Relai)FonctionnementVous pourrez prendre connaissance du déroulement du programme(Cf. page 16, fig.20) sur la figure ci-contre. Les signaux d’entréenécessaires, voire admis, vers la partie de commande et vers le circuitde surveillance de la flamme sont mis en valeur dans le diagrammecorrespondant de fonctionnement par des hachures.Sices signaux d’entrée manquent, l’appareil automatique interromptle programme de mise en service et déclenche une mise hors circuitde panne là où les conditions de sécurité l’exigent. L’appareilautomatique au <strong>gaz</strong> est sous sécurité de minimum de tension,c.-à-d. qu’à une tension du réseau inférieure à 140 V, le relais detravail retombe. L’appareil automatique effectue alors automatiquementun nouvel essai de démarrage quand la tension remonte àune valeur >140V.A Ordre de démarrage par le régulateur de température ou depression “R”A-C Programme de mise en serviceC-D Service du brûleur (production de chaleur correspondanteaux ordres de commande)D Mise hors circuit du régulateur par “R”Affichage de posision de panne et de programme de commande

tw - waiting timeThe air pressure switch and flame relay are checked for correctcontact positioning.t10 - set time air pressure signalA disconnection on faults takes palce if the set air pressure has notbeen restored once the set time has expired.t1 - purge timeThe combustion chamber and load-side heating surface are purgedwith low-load air quantity. The so-called controlled purge timet1 is indicated on the flow chart whilst the air pressure switch mustindicate the required air pressure. The purge time covers the intervalend tw/start t3.t3 - pre-ignition timeThe flame relay is automatically lifted during the preignition timeuntil the safety time t2 has expired. The combustible is releasedonce t3 has expired at terminal 4.t2 - SicherheitszeitA flame signal must be present at input 1 of the flame signal amplifierwhen t2 has expired. This must remain uninterrupted until normalshut-down, or the flame relay will drop out, the device triggersa disconnection on faults and locks in the fault position.2.9 Air pressure switchThe quantity of air (blast pressure) required by the burner to combustis monitored by the air pressure switch. The air pressureswitch 25 is set at 9,4 mbar at out works.2.10 GasMultiBlocA so-colled GasMultiBloc is used in the <strong>HG</strong> <strong>50</strong> gas burner. It containsthe following devices: gas filter (14), gas pressure switch (9),gas pressure controller (8) and 1 gas solenoid valve (10). The gasket(11) supplied is to be istalled between the GasMultiBloc and thegas burner.Gas filterUnscrew the screws and remove the cover. The gas filter can nowbe removed, cleaned or replaced. The pressure gauge nipple formeasuring the pressure in the gas line is also located on the cover.Gas pressure switchThe gas pressure switch monitors the pressure of the gas lines. Thepressure switch must be set at a value approx. 15% lower then theflow pressure in the gas lines measured at adjustment wheel. Theburner shuts down if the set pressure is undershot.Gas solenoid valve(Adjusting the gas starting quantity)The solenoid valve (10) ensures that the gas feed is cut off when theburner is disconnected.The solenoid valve is a slowopening valveby means of which the starting quantity can be adjusted. To do so,simply anscrew the protective cover.Attention: A test for air-tightness must be carried out followingall work to gas-conducting parts. This can be doneby measuring the gas pressure. The pressure shouldremain constant if the burner and the sphericalstopcock are disconnected. The air-tightness of thesolenoid valve will automatically be tested in theprocess.3. Initial operation and maintenance3.1 Calculation of gas flow rateThe gas flow rate (as measure at the gas meter) must be calculatedwith the following formula in order to set the correct thermaloutput of the gas burner:11tw - AttenteVérification du manostat d’asservissement de l’air et relais de flammeau niveau de la position de contact.t10 - Temps prévu message pression d’airIl y a une mise hors circuitde panne quand la pression d’air et relaisde flamme au niveau de la position de contact.t1 - Temps de preventilationPreventilation du foyer et de la surface de chauffage intercaléeavec la quantité d’air de petite charge. Dans le diagramme de fonctionnement,le temps de preventilation côntrolé, ainsi dénommé,est représenté tandis que le manostat d’asservissement d’air doitapporter la preuve de la pression d’air exigée. Le temps de preventilationenglobe l’intervalle fin tw/ début t3.t3 - Temps d’avance à l’allumageUn relevage forcé du relais de flamme a lieu pendant le pré-allumagedes electrodes jusqu’ à l’écoulement du temps de sécuritét2. Le déblocage du combustible a lieu après l’ècoulement de t3sur la borne 4.t2 - Temps de sécuritéA la fin de t2, il faut qu’il y ait un signal de flamme à l’entrée 1 del’amplificateur du signal de flamme qui reste ininterrompu jusqu’àla mise hors circuit de réglage car sinon le relais de flamme retomberait,l’appareil automatique déclencherait une mise hors circuitede panne et se verrouillerait en position de panne.2.9 Manostat d’asservissement de pression d’airLa quantité d’air requise pour le combustion (pression de soufflage)du brûleur est contrôlée par le manostat d’asservissement (Cf.fig 13). Le manostat d’asservissement est muni d’un réglage enusine de 0,4 mbars.2.10 MultiBloc <strong>gaz</strong>Dans le brûleur à <strong>gaz</strong> <strong>HG</strong> <strong>50</strong> on utilise un MultiBloc <strong>gaz</strong>, ainsinommé, qui contient les appareils suivants: filtre <strong>gaz</strong> (14), Manostatd’asservissement <strong>gaz</strong> (9), régulateur de pression du <strong>gaz</strong> (8) et 1vanne magnétique <strong>gaz</strong> (10). Installer le joint d’étanchéité (11) livréen même temps, sur le brûleur à <strong>gaz</strong> entre le raccord MultiBloc etle brûleur à <strong>gaz</strong>.Filtre <strong>gaz</strong>Après avoir desserré les vis et enlevé le couvercle, il est alors possibled’enlever le filtre <strong>gaz</strong>, de le nettoyer ou de le remplacer. Sur lecouvercle il y a aussi le nipple de mesure de pression pour mesurerla pression de conduite du <strong>gaz</strong>.Manostat d’asservissement du <strong>gaz</strong>Le manostat d’asservissement du <strong>gaz</strong> prend en charge le contrôlede la pression de conduite du <strong>gaz</strong>. Il faut le régler sur la roue deréglage à une valeur d’environ 15% inférieure à la pression d’écouplementde la conduite mesurée. Le brûleur s’arrête lorsque lapression réglée n’est pas atteinte.Vanne magnétique du <strong>gaz</strong>(réglage de quantité du <strong>gaz</strong> au démarrage)La vanne magnétique (10) se charge d’une mise hors service et dela coupure <strong>gaz</strong> lorsque que le brûleur est arrêté. Il s’agit ici d’unevanne à ouverture progressive. Une fois que le bouchon de protectionest dévissé, il est alors possible de procéder au réglage de laquantité de démarrage.Attention: Après tous les travaux exécutés sur les pièses quiconduisent du <strong>gaz</strong>, il faudra effectuer un contrôled’étanchéité, il peut être réalisé par une mesure dela pression du <strong>gaz</strong>. Le brûleur étant hors circuit et lerobinet d’arrêt à boisseau étant arrêté, il faut que lepression reste constante. Lors du contrôle on vérifieraégalement l’étanchéité de la vanne magnétique.3. Mise en service et entretien3.1 Calcul du débit du <strong>gaz</strong>Pour le réglage de la bonne puissance calorifique du brûleur à <strong>gaz</strong>,il faut calculer le débit du <strong>gaz</strong> à mesurer au compteur de <strong>gaz</strong> avecla formule suivante:

12V B =Q+ q a x f H)H UV B = Gasmenge im Betriebszustand = m 3 /hQ = Erforderliche Heizleistung = kWH U = Heizwert des Brennstoffs = kWh/m 3f H = Faktor der Höhe über N.N. = %Höhenfaktor = f H20Höhe Meter Stadtgas Erdgas Flüssiggasüber N.N. 8 mbar 20 mbar <strong>50</strong> mbar0 1,05 1,03 1,01200 1,07 1,06 1,03400 1,10 1,09 1,05600 1,12 1,11 1,08800 1,15 1,14 1,101000 1,18 1,16 1,123.2 Grundeinstellung des BrennersAbbildung 15 / Figure 15Kundenspezifisch eingestellte Gasbrenner (anhängendes Kärtchensiehe Abb. 16 am GasMultiBloc mit Werten) brauchen in der Regelnur noch eine Feinjustierung (20) der Verbrennungsluft. Nicht kundenspezifischeingestellte Geräte sind vom Werk auf kleinste Brennerleistungeingestellt. Diese Gasbrenner sollten einer neuenGrundeinstellung unterzogen werden.FließdruckMit einem Manometer wird der Anschlußdruck am Druckmeßnippel15 (GasMultiBloc siehe Abb. 11) gemessen.DüsendruckMit einem Manometer wird der Düsendruck am Druckmeßnippel 21(GasMultiBloc siehe Abb. 11) gemessen.Abbildung 16 / Figure 16ErdgasFlüssiggasHerrmann GmbH u. Co. KGListstraße 8D-71336 WaiblingenTelefon +49 (0)7151-9 89 28 - 0Telefax +49 (0)7151-9 89 28 - 49E-Mail info@herrmann-burners.deInternet www.herrmann-burners.deDruckreglerDer Druckregler arbeitet in einem Regelbereich von 5-20mbar undist werkseitig auf 10 mbar eingestellt. Eine Veränderung dieser Einstellungdarf nur dann erfolgen, wenn das Magnetventil voll geöffnetist und darf den Regelbereich nicht überschreiten.3.3 Einstellung der GasmengeDie Einstellung der Gasmenge erfolgt zuerst am Magnetventil 10(siehe Abb. 14) und bei Bedarf am Reglerteil 8 (siehe Abb. 14) lt.Tabelle (siehe Seite 18).Achtung: Eingestellte Menge am Gaszähler prüfen.Grundeinstellung der LuftmengeGemäss der Heizleistung des Brenners erfolgt die Grundeinstellungder Verbrennungsluft laut Tabelle (siehe Seite 18).Feineinstellung der LuftmengeDie Feineinstellung der Luftmenge erfolgt in kleineren Schritten ander Mischeinrichtung und auch am Lufteinlass. Die in den Einstelltabellenvorgegebenen Werte sind anzustreben.3.4 Kohlenmonoxid - CODas hochgiftige CO im Abgas entsteht bei unvollkommener Verbrennungdes Gases. Dies kann durch Luftmangel oder ungenügendeVermischung von Gas und Verbrennungsluft möglich werden.Werte unter 0,05 Vol. % sind durch richtige Einstellung derMischeinrichtung 23 und der Verbrennungsluft zu erreichen.3.5 Kohlendioxid - CO 223Bei richtiger Verbrennungslufteinstellung muß ein möglichst hoherCO 2 -Gehalt im Abgas gemessen werden. Gasgebläsebrennermüssen jedoch aus Sicherheitsgründen mit mindestens 15% Luftüberschussbetrieben werden. Die eingestellten CO 2 -Werte dürfendaher maximal 85% des theoretischen CO 2 -Gehaltes des zur Verbrennungverwendeten Gases erreichen. Bei Erdgas max. 10%CO 2 . Bei Propangas max. 11,7% CO 2 .Wenn der Wert nicht erreicht ist, kann er am Lufteinlaß 20 korriegiertwerden. Ist er zu hoch, mehr Luft eingeben. Ist er zu niedrig,weniger Luft eingeben.Abbildung 17 / Figure 17

13QV B = + q a x f H)H UV B = gas quantity in operation mode = m 3 /hQ = required thermal output = kWH U = thermal value of combustible = kWh/m 3f H = height factor over N.N. = %Height factor = f HHt. in meters City gas Natural gas Liquid gasover N.N. 8 mbar 20 mbar <strong>50</strong> mbar0 1,05 1,03 1,01200 1,07 1,06 1,03400 1,10 1,09 1,05600 1,12 1,11 1,08800 1,15 1,14 1,101000 1,18 1,16 1,123.2 Basic settingsGas burners with customer-specific settings (card see fig. 16 attachedto MultiBloc with values) generally only require a precisionadjustment (20) to the combustion air. Those device with the valuesset at our works are adjusted to the lowest combustion capacitypossible. Such devices require new basic settings.Flow pressureThe connection pressure is measured with the manometer at pressuregauge nipple 15 (GasMultiBloc see fig. 11).Nozzle pressureThe nozzle pressure is measured with the manometer at the pressuregauge nipple 21 (GasMultiBloc see fig. 11).Pressure controllerThe conttrol range of the pressure controller is between 5 and 20mbar. The works setting is 10 mbar. the solenoid valve must be fullyopened before attempting to change this value and the new valuemust lie within the control range.3.3 Adjusting the gas quantityThe gas quatity is first adjusted at the solenoid valve 10 (see fig. 14)and at the controller 8 (see fig. 14) necessary. See table on page18.Attention: Verify the adjusted gas quantity at the gas meter.Basic adjustment of air quantityDepending on the thermal capacity of the burner, the basic settingof the combustion air is selected in accordance with values indicatedin the table (see page 18).Precision adjustment of air quantityThe precision adjustment of the air quantity takes place very graduallyat the mixing device and also at the air inlet. The values givenin the adjustment table should be adhered to as closely as possible.3.4 Carbon monoxide - COHighly poisinous CO in the flue gas occurs if the gas is not beingcompletely combusted. This can occur if there is insufficient airsupply or the gas and combustion air are not mixing satisfactorily.Correct adjustment of the mixing device 23 and the combustion airshould results in values well below 0,05 Vol. %.3.5 Carbon dioxide - CO 2If the combustion air setting is correct, the CO 2 content measuredin the flue gas should be quite high. For safety reasons, forced-airgas burners must be operated with at least 15% excess air. Thereforthe set CO 2 values may not exceed 85% dof the theoreticalCO 2 of the gas used for combustion. This figure is reduced toapprox. 10% CO 2 with natural gas and approx. 11,7% CO 2 withliquid gas. If necessary, this values can be adjusted at air inlet 20.If it is too high, more air is required and visa versa.V B =Q+ q a x f H)H UV B = Débit du <strong>gaz</strong> en service = m 3 /hQ = Puissance calorifique requise = kWq a = Valeur calorifique du combustible = kWh/m 3f H = Facteur de hauteur au-dessus de N.N. = %Facteur de hauteur = f HHauteur en mètre Gaz de ville Gaz naturel Gaz liquéfiéau-dessus N.N. 8 mbars 20 mbars <strong>50</strong> mbars0 1,05 1,03 1,01200 1,07 1,06 1,03400 1,10 1,09 1,05600 1,12 1,11 1,08800 1,15 1,14 1,101000 1,18 1,16 1,123.2 Réglage de baseEn règle générale, les brûleurs à <strong>gaz</strong> réglés spécifiquement pour lesclients (petit carte jointe Cf. fig. 16 sur le MultiBloc comprenant lesvaleurs) n’ont besoin que d’un ajustage de précision (20) de l’air decombustion. Les appareils non réglés spécifiquement pour le client,le sont en usine sur la puissance la plus faible du brûleur. Ilfaudrait que ces brûleurs soient soumis à un nouveau réglage debase.Pression d’écoulementMesurer la pression du <strong>gaz</strong> à l’entrée sur le nipple de mesure depression 15 (MultiBloc <strong>gaz</strong> Cf. fig. 11) à l’aide d’un manomètre.Pression de buseLa pression de buse sera mesurée au nipple de mesure de pression21 (MultiBloc <strong>gaz</strong> Cf. fig. 11) à l’aide d’un manomètre.Régulateur de pressionLe régulateur de pression travaille à l’intérieur d’une marge deréglage de 5 à 20 mbars et est réglée en usine à 10 mbars. Unemodification de ce réglage n’est permis que lorsque la vannemagnétique est complètement ouverte et ne devra pas dépasser lamarge de réglage.3.3 Réglage du débit de <strong>gaz</strong>Le réglage du débit de <strong>gaz</strong> sera tout d’abord effectué sur la vannemagnétique 10 (Cf. fig. 14), et si nécessaire sur la pièce de réglage8 (Cf. fig. 14), conformément au tableau (Cf. page 18).Attention: Vérifier le débit au compteur à <strong>gaz</strong>.Réglage de base du débit d’airLe réglage de base de l’air de combustion sera effectué selon letableau (Cf. page 18) et en conformité avec la puissance calorifiquede brûleur.Réglage fin du débit d’airLe réglage fin du débit d’air de fait par petites ètapes sur le dispositifde mélange et aussi à l’entrée de l’air. On s’efforcera d’obtenirles valeurs indiquées dans les tableaux de réglage.3.4 Monoxyde de carbone - COLe CO dans les <strong>gaz</strong> d’échappement, extrêmement nocif, a son originedans la combustion incomplète du <strong>gaz</strong>. Ceci peut venir soitd’une insuffisance d’air, soit d’un mélange de <strong>gaz</strong> et d’air de combustioninsuffisant. Des valeurs bien inférieures à 0,05 Vol. %devront être obtenues par le réglage correct du dispositif de mélange23 et de l’air de combustion.3.5 Dioxyde de carbone - CO 2En cas de bon réglage d’air de combustion, il faut mesurer uneteneur autant que possible élevée en CO 2 dans les <strong>gaz</strong> d’échappement.Toutefois, pour des raisons de sécurité, il faut que lesbrûleurs à air soufflé soient exploités avec au moins 15% d’excèsd’air. Les valeurs CO 2 réglées doivent donc atteindre au maximum85% du CO 2 théorique du <strong>gaz</strong> utilisé pour la combustion. En casde <strong>gaz</strong> naturel maxi. 10% CO 2 . En cas de <strong>gaz</strong> naturel max. 11,7%CO 2 .

143.6 AbgasverlusteBerechnung der Abgasverluste für Heizöl EL nach 1. BImSchV:qA = (tA - tL) x ((A1 / CO2) + B)qA = Abgasverluste in %tA = Abgastemperatur in °CtL = Verbrennungslufttemperatur in °CCO2 = Volumengehalt an Kohlendioxyd im tr. Abgas in %Beispiel:Abgastemperatur tA = 169°CVerbrennungslufttemperatur tL = 18°CKohlendioxydgehalt CO2 = 12,5 %qA = (169 - 18) x ((0,<strong>50</strong> / 12,5) + 0,007) = 7,097 %Abgasverluste qA = 7,1 %Abbildung 18 / Figure 18Aufgrund der 1. BImSchV sind die Wärmeerzeuger so zu betreiben,daß ihre Abgasverluste, bezogen auf die jeweilige Feuerungsleistung,die dort aufgeführten Grenzwerte nicht überschreiten. Die1. BImSchV schreibt ab dem 01.11.1996 neue Grenzwerte für dieAbgasverluste von Öl- und Gasfeuerungen vor. Betroffen sind alleKessel, die ab dem 01.01.1998 eingebaut oder wesentlich geändertwerden.Dazu dienen Messungen, die bei Heizungsanlagen ab 11 kW undbei Warmwasserbereitungsanlagen ab 28 kW jährlich einmal wiederholtwerden.Abgasverluste nach der 1. BImSchVNennwärme- bis 31.12.82 ab 01.01.83 ab 01.10.88 ab 01.01.98leistung errichtet errichtet errichtet errichtet04 - 25 kW 15 % 14 % 12 % 11 %25 - <strong>50</strong> kW 14 % 13 % 11 % 10 %über <strong>50</strong> kW 13 % 12 % 10 % 9 %In der 1. BImSchV wurden für die Altanlagen Übergangszeiten festgelegt,bis zu welchem Zeitpunkt diese Anlagen die nach dem01.01.1998 gültigen Grenzwerte erfüllen müssen. Die Zeiträumerichten sich nach einer Einstufungsmessung durch den Schornsteinfeger,die bis zum 01.11.1998 im Rahmen der jährlichen Überprüfungdurchgeführt werden muß. In nachstehender Tabelle sinddie Einstufungskriterien dargestellt.Abbildung 19 / Figure 19Einstufungskriterien und Erfüllungszeitpunkt für den Abgasverlustvon AltanlagenLeistung Überschreitung in %in kW keine 1 % 2 % 3 %bis 100 01.11.2004 01.11.2003 01.11.2002 01.11.2001über 100 01.11.2004 01.11.2003 01.11.2002 01.11.1999Die Rußzahl muß hierbei für Anlagen mit Gebläsebrenner, die nachdem 01.10.1988 bzw. im Beitrittsgebiet nach dem 03.10.1990errichtet wurden < 1 sein, für Anlagen die vor diesem Datum errichtetund nicht wesentlich geändert wurden beträgt die Rußzahl< 2.3.7 SicherheitsprüfungMit den vorgenannten Messungen ist die Brennereinregulierungbeendet. Aus Sicherheitsgründen muß jetzt die Anlage auf funktionssicheresArbeiten der Regler und Begrenzer überprüft werden.Die Sicherheitszeit des Gasfeuerungsautomaten mit anschließenderStörabschaltung muß ebenfalls mit einer Uhr gestoppt werden.Die Sicherheitszeit beträgt max. 3 sek. Eine Dichtheitskontrollealler gasführenden Teile, wie unter “GasMultiBloc” beschrieben,muß ebenfalls vorgenommen werden.

3.6 Exhaust gas lossCalculation of the exhaust gas loss with heating oil EL accordingto BImSchV dated 1.10.19883.6 Pertes de fuméesLe calcul des pertes de fumées pour le fioul EL se fait d’aprèsBImSchV du 1. 10. 198815q A = (t A - t L) x ((A 1/CO 2)+B)Given:q A = Exhaust gas loss in %t A = Exhaust gas temperature in °Ct L = Combustion air temperature in °CCO 2 = Volumetric content of carbon dioxide in the dry= exhaust gas in %A 1 = Factor for heating oil = 0,<strong>50</strong>B = Factor for heating oil = 0,007q A = (t A - t L) x ((A 1/CO 2)+B)Ce qui signifie:q A = Pertes de fumées en %t A = Température des fumées en °Ct L = Température de l’air de combustion en °CCO 2 = Teneur volumétrique en dioxyde de carbone dans les= fumées sèches en %A 1 = Facteur du fioul = 0,<strong>50</strong>B = Facteur du fioul = 0,007Example:Exhaust gas temperature t A = 169°CCombustion air temperature t L = 18°CCarbon dioxide content CO 2 = 12,5 %Exemple:Température des fumées t A = 169°CTempérature de l’air de combustion t L = 18°CTeneur en dioxyde de carbone CO 2 = 12,5 %q A = (169 - 18) x ((0,<strong>50</strong>/12,5) + 0,007) = 7,097 %Exhaust gas loss q A = 7,1 %q A = (169 - 18) x ((0,<strong>50</strong>/12,5) + 0,007) = 7,097 %Pertes de fumées q A = 7,1 %3.7 Final and safety testsAfter completion of the exhaust gas measurements, the systemmust be tested for proper functioning and safe operation of thecontroller and restrictor as well as of the automatic oil firing systemincluding the safety time.3.7 Contrôle de sécuritéLes mesures mentionnées ci-dessus terminent le réglage dubrûleur. Pour des questions de sécurité, il faut maintenant contrôlerl’installation au niveau du bon fonctionnement des régulateurset des limiteurs. Il faut aussi arrêter avec un chronomètre letemps de sécurité de l’appareil automatique de chauffage au <strong>gaz</strong>avec une mise hors circuit de panne consécutive. Temps de sécurité:maxi. 3 s. Il faut également procéder à un contrôled’étanchéité de toutes les pièces conduisant le <strong>gaz</strong>, comme décritau “MultiBloc <strong>gaz</strong>”.

16Installationsschema1 Gas-Absperrhahn 11 Heizkessel2 Verschraubung 12 Abgasrohr3 Gasfilter 13 Abgas-Meßloch4 Gasdruckwächter 14 Kaminzugbegrenzer5 Gasdruckregler 15 Kamin6 Gas-Magnetventil 16 Hauptschalter7 Verschraubung 17 Sicherung max. 5 A8 Luftdruckwächter 18 Zuluft-Öffnung9 Gasbrenner 19 Abluft-Öffnung10 Kesselsteuerung 20 Gasfeuerungsautomat3.8 IonisationsmessungDie Ionisationsmessung bzw. Prüfung kann nur mit dem Herrmann-Prüfstecker (Bestellnummer 3.11.38.040) vorgenommen werden.3.9 Flammenüberwachung mit IonisationselektrodeDie Flammenüberwachung erfolgt unter Ausnützung der Leitfähigkeitund der Gleichrichterwirkung heißer Flammengase. Dazu wirdeine Wechselspannung an die in die Flamme ragende Fühlerelektrodeaus hitzebeständigem Material angelegt. Der beim Vorhandenseineiner Flamme fließende Strom (ionisationsstrom) bildet dasFlammensignal, das auf den Eingang des Flammensignalverstärkersgegeben wird. Dieser ist si ausgelegt, das er ausschließlich aufdie Gleichstromkomponente des Flammensignals reagiert. Damitist sichergestellt, das ein Kurzschluß zwischen Fühlerelektrode undMasse kein Flammensignal vortäuschen kann (da in diesem Fall einWechselstrom fließen würde).3.10 ElektrodeneinstellungDie Einstellmaße der Zündelekttroden sowie der Ionisationselektrodeentnehmen Sie bitte der nebenstehenden Zeichnung. Es ist daraufzu achten, das die Ionisationselektrode nicht an der Stauscheibeanliegt.Abbildung 20 / Figure 20

Installation diagramSchéma d’installation171 Device stopcock 11 Heating boiler2 Screw joint 12 Flue pipe3 Gas filter 13 Exhaust gas - measuring point4 Gas pressure switch 14 Chimney limiter5 Gas pressure controller 15 Chimney6 Gas solenoid valve 16 Main fuse7 Screw joint 17 Fuse approx. 5 A8 Air pressure switch 18 Air inlet opening9 Gas burner 19 Air outlet opening10 Boiler control unit 20 Gas firing unit3.8 Ionisation measurementThe Herrmann test plug must be used for all ionisation measurementsand tests (Order no. 3.11.38.040).3.9 Flame monitoring with ionisation electrodeThe conductivity and rectifier effect of hot flame gases are used tomonitor the flames. AC is applied to a sensor electrode made fromheat-resistant material which is suspended in the flames. The currentwhich flows if flames are present (ionisation current) forms theflame signal, which is fed to the input at the flame signal amplifier.This is designed to react exclusively to the DC components of theflame signal. This ensures that a short circuit between the sensorelectrode and ground cannot simulate a flame signal (as AC wouldflow in this case).3.10 Electrode adjustmentPlease refer to the adjacent diagram for the adjustment values forthe ignition electrode and the ionisation electrode. Please note thatthe ionisation electrode is not in contact with the sensor plate.1 Robinet d’arrêt des appareils 11 Chaudière de chauffage2 Raccord à vis 12 Depart des Fumées3 Filtre <strong>gaz</strong> 13 Orifice de mesure4 Manostat d’asserv. du <strong>gaz</strong> 14 Régulateur du tiragede la cheminée5 Régulateur de pression du <strong>gaz</strong> 15 Cheminée6 Vanne magnétique à <strong>gaz</strong> 16 Commutateur principal7 Raccord à vis 17 Fusible8 Manostat d’asserv. air 18 Ouverture arrivée d’air9 Brûleur à <strong>gaz</strong> 19 Ouverture sortie d’air10 Commande de la chaudière 20 Appareil automatique3.8 Mesure d’ionisationLa mesure d’ionisation, voire le contrôle, ne pourront être effectuésqu’avec le connecteur d’essai Herrmann (voir référence decommande. Réf. de cde: 3.11.xx.0403.9 Le contrôle de la flammeLe contrôle de la flamme est obtenue enutilisant la conductibilitéet l’effet redresseur de courant de la flamme. Une tension alternativesera appliquée sur l’électrode dont la matière est résistante àla chaleur. Ce courant alternatif en présence d’une flamme setransforme et comporte alors des composants de courabt continu.Celles-ci vont servir de signal de flamme pour l’amplificateur,qui ne réagit qu’à ces courants. Ceci garantit qu’un court-circuitentre l’électrode et la masse ne peut-être identique au signal deflamme (puisque dans ce cas il y aurait du courant alternatif).3.10 Réglage des electrodesVeuillez prendre connaissance des dimension de réglage del’électrode d’allumage ainsi que de celles d’ionisation sur lecroquis ci-contre. Il faut veiller à ce que l’électrode d’ionisationn’adhère pas au disque de retenue.

18Gasmengen - EinstellungGas volume reference settingQuantités d’<strong>gaz</strong> – Réglage de baseBrenner Leistung Lufteinlaß Einstellskala Düsendruck Gasmenge GasmengeneinstellungBurner Perform. Air intake Scale Nozzle Gas quantity Gas quantitypressureadjustmentBrûleur Puissance Entrée Skala Pression dud’airnozzle<strong>HG</strong> <strong>50</strong> kW % mm mbar m 3 /h mitAL.1-E 14,4 15 0 3 1,<strong>50</strong> MV17,1 20 0 4 1,7819,5 25 0 5 2,0221,7 30 0 6 2,2523,7 40 0 7 2,4625,9 <strong>50</strong> 0 8 2,6827,5 60 0 9 2,8529,4 95 0 10 3,05AL.1-F 13,9 13 0 2,5 0,5315,6 16 0 3 0,6018,1 25 0 4 0,6920,7 30 0 5 0,7922,8 35 0 6 0,8724,8 40 0 7 0,9526,7 55 0 8 1,0228,7 85 0 9 1,10BL.2-E 15,9 15 0 1 1,6519,7 20 0 1,5 2,0423,7 30 0 2 2,4629,9 40 2 3 3,1035,4 <strong>50</strong> 4 4 3,6740,3 60 4 5 4,1843,9 60 6 6 4,5548,2 60 8 7 5,0052,6 70 8 8 5,4555,4 80 8 9 5,7458,5 90 10 10 6,0663,1 100 10 11 6,5465,1 100 11 12 6,7567,6 100 12 13 7,00AL.2-F 19,6 22 0 2 0,7524,1 35 0 3 0,9228,7 40 2 4 1,1032,7 45 3 5 1,2536,0 <strong>50</strong> 4 6 1,3839,3 <strong>50</strong> 5 7 1,5142,9 55 6 8 1,6545,8 60 6 9 1,7648,2 65 7 10 1,85<strong>50</strong>,8 70 7 11 1,9553,4 75 8 12 2,0555,7 80 8 13 2,1457,7 85 8 14 2,2260,0 90 9 15 2,3062,4 95 9 16 2,4563,8 100 10 17 2,4065,9 100 11 18 2,5368,4 100 12 19 2,633.11 Wartung und PflegeJede Gasfeuerungsanlage muß mindestens einmal im Jahr durcheinen Fachkundigen auf Funktion, Verbrennungswerte und Sicherheitüberprüft werden. es empfiehlt sich, vorher eine Reinigungdes Brenners und des Wärmeerzeugers einschließlich der Abgasführungvorzunehmen.3.12 SchornsteinDer richtige Schornsteinquerschnitt sichert den notwendigen Förderdruckfür die einwandfreie Funktion der Feuerungsanlage unddie Ableitung der Abgase.Für die funktionsgerechte Schornsteinbemessung müssen mindestensfolgende Ausgangswerte bekannt sein:- Bauart und Nennwärmeleistung des Wärmeerzeugers- Abgasmassenstrom des Wärmeerzeugers- Abgastemperatur am Austritt des Wärmeerzeugers- CO 2-Gehalt der Abgase- Notwendiger Förderdruck für Zuluft, Wärmeerzeugerund Verbindungsstück- Bauart und Länge des Verbindungsstückes- Bauart des Schornsteins und wirksame SchornsteinhöheBauart und Ausführung des Schornsteins sind nach DlN 4705 undDlN 18160 zu ermitteln.Achtung: Die Abgastemperatur am Austritt des Wärmeerzeugersdarf 160°C nicht unterschreiten.3.13 AbgasthermometerZur Überwachung der Abgastemperatur sollte im Abgasrohr einAbgasthermometer eingebaut werden. Dabei Muß beachtet werden,daß das Abgasthermometer bis in die Mitte bzw. in den Kernstromder Abgase eingeführt wird und nicht an der Wandung desAbgasrohres anliegt. Mit ansteigender Abgastemperatur erhöhensich auch die Abgasverluste, die zur Verschlechterung des Wirkungsgradesder Feuerungsanlage führen. Die AbgastemperaturMuß in einem Bereich zwischen 160°C und 220°C sein.3.14 BetriebsstundenzählerZur genauen Erfassung der Brennerlaufzeit sollte ein Betriebsstundenzählereingesetzt werden. Der Anschluß des Betriebsstundenzählerserfolgt parallel zum Magnetventil. Durch Erfassung derBrennerlaufzeit und in Verbindung mit einem Heizölzähler, kannder Heizölverbrauch ermittelt werden. Die ermittelten Werte könnenzur Berechnung des Jahresnutzungsgrades eingesetzt werden.Ein hoher Jahresnutzungsgrad hat geringere Stillstandsverlustezur Folge.Die Einstellwerte sind auf dem Prüfstand ermittelt worden und beziehen sich aufeinen Feurraumdruck von ± 0 mbar.The seting values have been determined on a testing unit and refer to a furnacepressure of ± 0 mbar.Les valeurs de réglage ont été déterminées sur le banc d’essai et se rapportentà une pression de la chambre de combustion de ± 0 mbar.

3.11 Maintenance and care3.11 Maintenance et entretien19All gas firing systems must be checked (with regard to safety, correctfunctioning and the combustion values) by a specialist at leastonce a year. It is advisable to clean the burner, the thermal generatorand gas lines beforehand.3.12 ChimneyThe correct chimney cross-section assures the necessary deliverypressure for proper functioning of the firing system and dischargeof the exhaust gas.For the function-related chimney dimensions, the following originalvalues must at least be know:- Design and rated heat output of the heater- Exhaust gas flow of the heater- Exhaust gas temperature at the outlet of the heater- CO 2 content of the exhaust gas- Required delivery pressure for supply air, heater andconnection piece- Design and length of the connection piece- Design of the chimney and effective chimney heightThe design and version of the chimney are to be determinedaccording to DlN 4705 and DlN 18160.Attention: The exhaust gas temperature at the outlet of theheater may not exceed 160°C.3.13 Exhaust gas thermometerFor supervision of the exhaust gas thermometer, an exhaust gasthermometer should be installed in the exhaust gas pipe. With this,make sure that the exhaust gas thermometer is inserted into themiddle and/or into the core flow of the exhaust gases and is notsituated at the wall of the exhaust gas pipe. With a rising exhaustgas temperature, the exhaust gas loss also rises, which leads toworsening of the degree of effiecency of the firing system. Theexhaust gas temperature must be in range between 160°C and220°C.3.14 Hours of operation counterFor the exact registration of the burner operating time, an hours ofoperation counter may be installed. Connection of the hours ofoperation counter is carried out in parallel with the solenoid valve.The heating consumption can be determined with the registrationof the burner operating time and in connection with a heatingmeter. The determined values can be used for calculation of theannual degree of use. A high annual degree of use results in lowerstandstill loss.Taute installation de chauffage au <strong>gaz</strong> doit être vérifiée au moinsune fois par an par un spécialiste au niveau du fonctionnement,des valeurs de combustion et de la sécurité. Il est recommandé denettoyer auparavant le brûleur et le producteur de chaleur, y comprisles conduites des <strong>gaz</strong> d’échappement.3.12 CheminéeUn profil de cheminée correct garantit la pression de refoulementnécessaire pour un fonctionnement parfait de l’installation decombustion et des conduites d’échappement des <strong>gaz</strong> de combustion.Pour un dimensionnement correct de la cheminée, il fautconnaitre au moins les valeurs initiales suivantes:- Type de construction et puissance calorifique nominale de lasource calorifique- Température des fumées à la sortie de la source calorifique- Teneur en CO 2 des fumées- Pression de refoulement nécessaire pour l’arrivée d’air,la source calorifique et la pièce de raccord- Type de construction et longueur de la pièce de raccord- Type de construction de la cheminée et hauteur effective dela cheminéeOn détermine le type de construction et le modèle de la cheminéed’après DlN 4705 et DlN 18160.Attention: La température des fumées à la sortie de la sourcecalorifique ne doit pas dépasser 160°C3.13 Thermomètre des <strong>gaz</strong> de combustionPour la surveillance de la température des <strong>gaz</strong> de combustion,il est recommandé d’installer un thermomètre dans le tuyaud’échappement des fumées. Ce faisant, il faut veiller à ce que lethermomètre soit introduit jusqu’à la moitié du tuyau d’échappementet au centre du courant des fumées, et non qu’il soit collé surla paroi du tuyau. Plus la température des fumées augmente, plusles pertes de fumées sont importantes, et plus le rendement del’appareil de chauffage se dégrade. La température des fuméesdoit se situer entre 160°C et 220°C.3.14 Compteur d’heures de serviceAfin de pouvoir déterminer de facon exacte le temps de service dubrûleur, il est conseillé d’installer un compteur d’heures de service.Le branchement du compteur d’heures de service se fait parallèlementà la soupape magnétique. En connaissant le temps deservice du brûleur, en ayant un compteur de fioul, on peut déterminerla consommation de fioul de l’appareil. Les valeurs déterminéespeuvent être utilisées pour le calcul du degré de rendementannuel. Un haut degré de rendement annuel entraine uneréduction des pertes d’arrêt.

20Schaltplan / Circuit diagramm / Plan de circuitLGB 25.330B27A1BV1F1FEGPH1H2H3HSLPMP1RWX1X2X3ZAppareil de controle boîtier relaiVanne magnétiqueFusible 6AElectrode d’ionisationManostat d’asservissement du <strong>gaz</strong>Signal manostat d’asservissemnet du <strong>gaz</strong>Signal serviceSignal panneCommutateur principalManostat d’asservissement d’airMoteur du brûleurCompteur d’heures de serviceRégulateur de température ou de pressionLimitateur de température ou de pressionRaccordement - connecteur (partie de prise)Borne (mobile)Prise d’essai (ionisation)Transformateur d’allumage

22Ersatzteilzeichnung <strong>HG</strong> <strong>50</strong> A/BSpare parts drawing <strong>HG</strong> <strong>50</strong> A/BSchéma des pièces de rechange <strong>HG</strong> <strong>50</strong> A/B

24Spare parts drawing <strong>HG</strong> <strong>50</strong> A/BPos. Designation Pcs. Order no.01 Cover 1 2.92.xx.0902 Adapter for air pressure switch 1 5.27.xx.0493 Connecting cable for gas pressure switch 1 3.35.xx.0184 Connecting cable for air pressure switch 1 3.95.xx.0285 Connecting cable for solenoid valve 1 3.35.xx.0196 Connecting cable for motor 1 3.13.xx.0117 Connecting cable for ignition unit 1 3.11.xx.0728 Drive shaft 1 5.95.xx.0889 Befestigungsschelle für Elektroden 2 3.95.xx.03210 Mounting bracket 1 3.95.xx.05511 Burner housing 1 2.90.xx.04612 Burner tube 1 2.94.xx.06913 Sealing ring for MultiBloc flange 403/405 2 6.19.xx.03314 Sealing ring for gas tube 1 6.35.xx.01715 Gasket for flange plate 1 2.95.xx.05216 Gasket for flange clamp 1 2.05.xx.06517 Gasket for flange 1 2.95.xx.08118 Gasket for MultiBloc filter 403 1 6.19.xx.02219 Pressure gauge nipple 1/4” straight 1 5.95.xx.06620 Pressure gauge nipple 1/8” 90° 1 5.95.xx.06821 Pressure gauge nipple M4 1 5.95.xx.01422 Nozzle connection cover 1 2.90.xx.04823 Nozzle connection pipe, bent 1 4.95.xx.11824 Euro plug, 7pole B 1 3.35.xx.11725 Filter inset for MultiBloc, 403 1 6.19.xx.02126 Filter inset for MultiBloc, 405 1 6.19.xx.03127 Flange 1/2” for MultiBloc 403 2 6.19.xx.02428 Flange 1/2” for MultiBloc 405 2 6.19.xx.03529 Flange plate 1 2.90.xx.09830 Flange clamp 1 2.90.xx.09931 Gas firing unit LMG 25 1 3.38.xx.03232 GasMultiBloc MB-DLE 403 B01 S20 1 6.19.xx.02033 GasMultiBloc MB-DLE 405 B01 S20 1 6.19.xx.03034 Gas tube with holder 1 6.93.xx.05235 Blower wheel 1 1 5.39.xx.09136 Blower wheel 2 1 5.39.xx.093Pos. Designation Pcs. Order no.37 Casing cover 1 5.90.xx.04138 Base plate 1 2.90.xx.13639 Holder for position display 1 2.90.xx.05240 Ionisation electrode 1 2.90.xx.01341 Ionisation cable 1 3.95.xx.03942 Cable harness, complete 1 3.35.xx.11043 Cap 1 2.92.xx.02344 Capacitor 1 3.13.xx.00845 Control lamp 1 3.13.xx.01346 Spherical stopcock 1/2” 1 6.35.xx.00347 Bearing housing 1 2.92.xx.08948 Air suction cover 1 2.90.xx.04149 Air pressure switch 1 6.19.xx.017<strong>50</strong> Air flap 1 5.91.xx.06251 Mixing unit cpl. AL.1-E 1 6.93.xx.08251 Mixing unit cpl. AL.1-F 1 6.93.xx.08051 Mixing unit cpl. AL.2-F 1 6.93.xx.08151 Mixing unit cpl. BL.2-E 1 6.93.xx.08352 Motor 1 3.13.xx.01653 Test plug 1 6.35.xx.02354 Sign for covering cup 1 2.92.xx.01155 Protective sleeve for press. gauge nipple 1 2.92.xx.03156 Silicon hose 1 3.95.xx.07657 Plug for gas pressure switch, gray 1 6.19.xx.03658 Plug for gas solenoid valve, blackz 1 3.15.xx.03759 Socket for gas firing unit 1 3.11.xx.00060 Adjusting bolt 1 2.93.xx.06561 Position display C 1 2.92.xx.05862 Sleeve, blank 1 2.92.xx.00663 Sleeve for connection cable 1 2.92.xx.01264 Sleeve for ignition cable 1 2.92.xx.01565 Screw-type coupling 1/2” 1 7.34.xx.48966 Shaft for ventilator 1 5.95.xx.01667 Ignition unit 1 3.11.xx.07968 Ignition electrode 1 3.36.xx.00869 Ignition cable 1 3.95.xx.02670 Flange 1 2.90.xx.112Important:Please only use original Herrmann spare parts, since otherwise the guarantee is null and void (see guarantee conditions). When ordering spare parts,please specific the name and order number of your burner. We reserve the right to modifications that serve for technical advancement.Herrmann GmbH u. Co, Liststraße 8, D - 71336 Waiblingen, Tel. +49 (0) 71 51/9 89 28-0, Telefax +49 (0) 71 51/9 89 28-49E-Mail: info@herrmann-burners.de, Internet: www.herrmann-burners.de

26Störungen - Fehlersuche

Malfunctions - Trouble-shooting27

28Pannes - Dépistage des défaults