LSB german_french_english 771076129 - Water Solutions

LSB german_french_english 771076129 - Water Solutions

LSB german_french_english 771076129 - Water Solutions

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

de VOGEL-SpiralgehäusepumpenBaureihe: <strong>LSB</strong>Einbau-, Betriebs- und WartungsanleitungOriginalbetriebsanleitungfrenVOGEL-Pompes à voluteSérie: <strong>LSB</strong>VOGEL-Volute Casing PumpsModel: <strong>LSB</strong>Instructions de montage, de service et de maintenanceTraduction de la notice d’exploitation originaleInstallation, Operation and Maintenance InstructionTranslation of the Original Operation ManualdefrenFür künftige Verwendung aufbewahren !Diese Betriebsanleitung vor dem Transport, dem Einbau, der Inbetriebnahme usw. genau beachten!Conserver soigneusement ces instructions pour consultations ultérieures !Lire attentivement ces instructions de service avant le transport, le montage, la mise en service etc. !Keep for further use !Pay attention to this operating instruction before the delivery, installation, start-up a.s.o.!Artikel Nr. <strong>771076129</strong> Rev. 02 01/2012

EG-Konformitätserklärung (nur gültig für komplette von Xylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbH gelieferteAggregate)(gemäß EG-Maschinenrichtlinie 2006/42/EG Anhang II A)Hiermit erklärt der Hersteller:Xylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbHErnst Vogel-Strasse 22000 StockerauAustriader Pumpenaggregate der Baureihe<strong>LSB</strong>40-25-160, <strong>LSB</strong>40-25-200, <strong>LSB</strong>40-25-250, <strong>LSB</strong>50-32-160, <strong>LSB</strong>50-32-200, <strong>LSB</strong>50-32-250,<strong>LSB</strong>50-32-315, <strong>LSB</strong>65-40-160, <strong>LSB</strong>65-40-200, <strong>LSB</strong>65-40-250, <strong>LSB</strong>65-40-315, <strong>LSB</strong>80-50-160,<strong>LSB</strong>80-50-200, <strong>LSB</strong>80-50-250, <strong>LSB</strong>80-50-315, <strong>LSB</strong>100-65-160, <strong>LSB</strong>100-65-200, <strong>LSB</strong>100-65-250,<strong>LSB</strong>100-65-315, <strong>LSB</strong>125-80-160, <strong>LSB</strong>125-80-200, <strong>LSB</strong>125-80-250, <strong>LSB</strong>125-80-315, <strong>LSB</strong>125-100-200, <strong>LSB</strong>125-100-250, <strong>LSB</strong>125-100-315, <strong>LSB</strong>150-125-250, <strong>LSB</strong>150-125-315, <strong>LSB</strong>200-150-250Die gelieferten Aggregate entsprechen den einschlägigen Bestimmungen der EG-Maschinenrichtlinie2006/42/EG.Die mitgelieferten Drehstrommotore entsprechen den Bestimmungen der Richtlinie 2004/108/EG.Die speziellen technischen Unterlagen nach Anhang VII A wurden erstellt.Ich werde der zuständigen Behörde gegebenenfalls die vorgenannten speziellen technischen Unterlagen inelektronischer Form auf Datenträgern übermitteln.Die vorgenannten speziellen technischen Unterlagen können angefordert werden beiDipl.Ing. Gerhard FaschingAbtlg. Research & DevelopmentXylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbHErnst Vogel-Strasse 22000 StockerauAustriaAngewendete harmonisierte Normen, insbesondereEN 809 :1998+A1:2009+AC:2010(D)EN 953 :1997+A1:2009(D)EN ISO 12100 :2010(D)EN 60204-1 :2006/A1:2009 DBei einer nicht mit uns abgestimmten Veränderung des Aggregates verliert diese Erklärung ihre Gültigkeit,ebenso wenn das Aggregat in Anlagen eingebaut wird, bei denen keine Konformitätserklärungentsprechend Maschinenrichtlinie 2006/42/EG vorliegt.Stockerau, 09.01.2012 ................................................................................................Dir. Peter SteinbachProduction manager

Déclaration CE de conformité (valable uniquement pour les agrégats complets, fournis par la sociétéXylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbH)(en vertu de la Directive 2006/42/CE relatives aux machines, annexe II A)Par la présente,Xylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbHErnst Vogel-Strasse 22000 StockerauAustriafabricant de groupes de pompage de série type déclare :<strong>LSB</strong>40-25-160, <strong>LSB</strong>40-25-200, <strong>LSB</strong>40-25-250, <strong>LSB</strong>50-32-160, <strong>LSB</strong>50-32-200, <strong>LSB</strong>50-32-250,<strong>LSB</strong>50-32-315, <strong>LSB</strong>65-40-160, <strong>LSB</strong>65-40-200, <strong>LSB</strong>65-40-250, <strong>LSB</strong>65-40-315, <strong>LSB</strong>80-50-160,<strong>LSB</strong>80-50-200, <strong>LSB</strong>80-50-250, <strong>LSB</strong>80-50-315, <strong>LSB</strong>100-65-160, <strong>LSB</strong>100-65-200, <strong>LSB</strong>100-65-250,<strong>LSB</strong>100-65-315, <strong>LSB</strong>125-80-160, <strong>LSB</strong>125-80-200, <strong>LSB</strong>125-80-250, <strong>LSB</strong>125-80-315, <strong>LSB</strong>125-100-200, <strong>LSB</strong>125-100-250, <strong>LSB</strong>125-100-315, <strong>LSB</strong>150-125-250, <strong>LSB</strong>150-125-315, <strong>LSB</strong>200-150-250 Les groupes fournis répondent aux dispositions afférentes de la Directive 2006/42/CE relative auxmachines. Les moteurs triphasés qui sont livrés avec ces groupes répondent aux dispositions afférentes de laDirective 2004/108/CE relative à la basse tension. Un dossier technique spécial a été établi en vertu de l’annexe VII A. Je mettrai éventuellement le dossier technique susmentionné à la disposition des autorités compétentes etce, sous format électronique, sur un support de stockage de données. Le dossier technique susmentionné peut être demandé à l’adresse suivante :Dipl.Ing. Gerhard FaschingAbtlg. Research & DevelopmentXylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbHErnst Vogel-Strasse 22000 StockerauAustria Normes harmonisées appliquées – principalement :EN 809 :1998+A1:2009+AC:2010(D)EN 953 :1997+A1:2009(D)EN ISO 12100 :2010(D)EN 60204-1 :2006/A1:2009 DSi une modification qui n’a pas été approuvée de notre part est effectuée sur le groupe, la présentedéclaration n’est plus valable. Ceci est également le cas lorsque le groupe est incorporé dans desmachines pour lesquelles il n’existe aucune déclaration de conformité en vertu de la Directive 2006/42/CErelative aux machines.Stockerau, 09.01.2012 ................................................................................................Dir. Peter SteinbachProduction manager

EC Declaration of Conformity (valid only for Xylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbH aggregate supplied in itsentirety)(according to EC Directive on Machinery 2006/42/EC, Annex II A)The manufacturer,Xylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbHErnst Vogel-Strasse 22000 StockerauAustriaof the pumps from the standard product line hereby declares:<strong>LSB</strong>40-25-160, <strong>LSB</strong>40-25-200, <strong>LSB</strong>40-25-250, <strong>LSB</strong>50-32-160, <strong>LSB</strong>50-32-200, <strong>LSB</strong>50-32-250,<strong>LSB</strong>50-32-315, <strong>LSB</strong>65-40-160, <strong>LSB</strong>65-40-200, <strong>LSB</strong>65-40-250, <strong>LSB</strong>65-40-315, <strong>LSB</strong>80-50-160,<strong>LSB</strong>80-50-200, <strong>LSB</strong>80-50-250, <strong>LSB</strong>80-50-315, <strong>LSB</strong>100-65-160, <strong>LSB</strong>100-65-200, <strong>LSB</strong>100-65-250,<strong>LSB</strong>100-65-315, <strong>LSB</strong>125-80-160, <strong>LSB</strong>125-80-200, <strong>LSB</strong>125-80-250, <strong>LSB</strong>125-80-315, <strong>LSB</strong>125-100-200, <strong>LSB</strong>125-100-250, <strong>LSB</strong>125-100-315, <strong>LSB</strong>150-125-250, <strong>LSB</strong>150-125-315, <strong>LSB</strong>200-150-250 The supplied aggregates meet the relevant regulations of the EC Directive on Machinery, 2006/42/EC The three-phase electric motor supplied at the same time meets the relevant regulations of Directive2004/108/EC. Special technical documentation has been prepared, in accordance with Annex VII A. If necessary, we can submit the above-listed special technical documentation, in electronic form on a datastorage medium, to the relevant authorities. The above-listed special documentation can be requested at the following address:Dipl. Ing. Gerhard FaschingAbtlg. Research & DevelopmentXylem <strong>Water</strong> <strong>Solutions</strong> Austria GmbHErnst Vogel-Strasse 22000 StockerauAustriaAmong others, the following harmonised standards have been applied:EN 809 :1998+A1:2009+AC:2010(D)EN 953 :1997+A1:2009(D)EN ISO 12100 :2010(D)EN 60204-1 :2006/A1:2009 DA change to an aggregate which was not approved by us invalidates this declaration. This also applies inthe case that the aggregate is installed in equipment that does not have the declaration of conformity inaccordance with the Directive on Machinery, 2006/42/EC.Stockerau, 09.01.2012 ................................................................................................Dir. Peter SteinbachProduction manager

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>Leistungsschild der Pumpe......................................... 2ATEX-Schild (nur für Pumpen entsprechend 94/9/EG).................................................................................... 21. Allgemeines ............................................................ 31.1 Gewährleistung ................................................. 32. Sicherheitshinweise ................................................ 32.1 Kennzeichnung von Hinweisen in derBetriebsanleitung..................................................... 32.2 Gefahren bei Nichtbeachtung derSicherheitshinweise................................................. 42.3 Sicherheitshinweise für den Betreiber / Bediener................................................................................ 42.4 Sicherheitshinweise für Wartungs-, InspektionsundMontagearbeiten .............................................. 42.5 Eigenmächtiger Umbau undErsatzteilherstellung................................................ 42.6 Unzulässige Betriebsweisen ............................. 42.7 Explosionsschutz............................................... 52.8 Bestimmungsgemäße Verwendung.................. 63. Ausführungsbeschreibung...................................... 63.1 Bauart................................................................ 63.1.1 Bezeichnungsschema .................................... 73.2 Wellenabdichtung.............................................. 73.3 Lagerung ........................................................... 73.4 Richtwerte für Schalldruckpegel........................ 73.5 Zulässige Stutzenkräfte und Momente an denPumpenstutzen ... ................................................... 73.6 Zulässige Drücke und Temperaturen................ 83.7 Kondenswasser................................................. 94. Transport, Handhabung, Zwischenlagerung........... 94.1 Transport, Handhabung .................................... 94.2 Zwischenlagerung / Konservierung................... 95. Aufstellung / Einbau................................................ 95.1 Aufstellung des Aggregates .............................. 95.2 Anschluss der Rohrleitungen an die Pumpe... 105.3 Antrieb............................................................. 105.4 Elektrischer Anschluss.................................... 115.5 Endkontrolle .................................................... 116. Inbetriebnahme, Betrieb, Außerbetriebnahme...... 116.1 Erstinbetriebnahme ......................................... 116.2 Antriebsmaschine einschalten. ....................... 116.3 Wiederinbetriebnahme.................................... 116.4 Grenzen des Betriebes.................................... 11INHALTSVERZEICHNIS6.5 Schmierung .....................................................126.6 Überwachung...................................................126.7 Außerbetriebnahme.........................................126.8 Zwischenlagerung / Längerer Stillstand...........127. Instandhaltung, Wartung.......................................137.1 Allgemeine Hinweise .......................................137.2 Gleitringdichtungen..........................................137.3 Motorlager........................................................137.4 Reinigung der Pumpe......................................138. Demontage der Pumpe und Reparatur.................138.1 Allgemeine Hinweise .......................................138.2 Allgemeines .....................................................148.3 Aus- und Einbau der Schutzgitter aus derAntriebslaterne.......................................................148.4 Ausbau der Laufeinheit....................................148.5 Ausbau des Laufrades.....................................148.6 Ausbau der Wellenabdichtung.........................158.7 Ausbau der Steckwelle ....................................158.8 Instandsetzung ................................................158.9 Montage...........................................................159. Ersatzteilempfehlung, Reservepumpen ................169.1 Ersatzteile ........................................................169.2 Reservepumpen ..............................................1710. Störungen - Ursachen und Behebung.................1811. Motorbetriebsanleitung........................................19Montageanleitung Einzel-Gleitringdichtung ohneWellenschutzhülse (Ausführungscode S1..2)........... 21Montageanleitung Einzel-Gleitringdichtung mit Quenchohne Wellenschutzhülse (Ausführungscode S4..2).. 23Schnittzeichnung Aggregat Ausführung S1..2, Laufradmit Rückenschaufeln................................................ 26Schnittzeichnung Aggregat Ausführung S1..2, Laufradmit Entlastungsbohrungen........................................ 27Schnittzeichnung Aggregat Ausführung S4..2, Laufradmit Rückenschaufeln................................................ 28Schnittzeichnung Aggregat Ausführung S4..2, Laufradmit Entlastungsbohrungen........................................ 29Anschlüsse............................................................... 30Maßzeichnung.......................................................... 31<strong>LSB</strong> 100-<strong>german</strong> Seite 1 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>Leistungsschild der PumpeType *) Typenbezeichnung der PumpeS/N *) FabrikationsnummerYear BaujahrQ Förderstrom im BetriebspunktP Antriebsleistung im BetriebspunktH Förderhöhe (Energiehöhe) im Betriebspunktn Drehzahlp all w C Maximal zulässiger Gehäuse-Betriebsdruck(=der höchste Austrittsdruck bei der festgelegtenArbeitstemperatur, bis zu dem dasPumpengehäuse verwendet werden kann).t max op Maximal zulässige Arbeitstemperatur derFörderflüssigkeitItem No kundenspezifische AuftragsnummerImp∅ Außendurchmesser des Laufrades*) Mit diesen Angaben sind für den Hersteller alleAusführungsdetails und Werkstoffe genau definiert.Sie sind daher bei allen Rückfragen beim Herstellerund bei der Bestellung von Ersatzteilen unbedingtanzugeben.ATEX-Schild (nur für Pumpen entsprechend 94/9/EG)CE Kennzeichnung der Übereinstimmung mit derRichtlinie 94/9/EGEx spezifische Kennzeichnug für denExplosionsschutzII Symbol für die Gerätegruppe2G Symbol für die Gerätekategorie (2),explosionsfähige Atmosphäre durch Gase,Dämpfe oder Nebel (G)c Symbol für die verwendete Zündschutzart(konstruktive Sicherheit "c")T1-T. Symbol zur Bezeichnung des theoretischverfügbaren Bereiches der Temperaturklassen- Angaben zur Temperaturklassesiehe Kapitel 2.7.5; Angaben zur maximalzulässigen Temperatur der Förderflüssigkeitsiehe Leistungsschild, Datenblatt und / oderAuftragsbestätigung.Die Konformität mit der Richtlinie 94/9/EG "Geräte undSchutzsysteme zur bestimmungsgemäßen Verwendungin explosionsgefährdeten Bereichen" wird durchdie Ausstellung der EG-Konformitätserklärung und derAnbringung des ATEX-Schild auf der Pumpe(Antriebslaterne) erklärt. Das ATEX-Schild wirdzusätzlich zum Leistungsschild angebracht.<strong>LSB</strong> 100-<strong>german</strong> Seite 2 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>1. AllgemeinesDieses Produkt entspricht den Anforderungen derMaschinenrichtlinie 2006/42/EG.Das Personal für Montage, Bedienung, Inspektionund Wartung muss die entsprechendenKenntnisse der Unfallverhütungsvorschriftenbzw. Qualifikation für diese Arbeiten aufweisen.Liegen beim Personal nicht die entsprechendenKenntnisse vor, so ist dieses zu unterweisen.Die Betriebssicherheit der gelieferten Pumpe bzw. desgelieferten Aggregates (= Pumpe mit Motor) ist nurbeim bestimmungsgemäßen Gebrauch entsprechenddem beiliegenden Datenblatt und / oder derAuftragsbestätigung bzw. Kapitel 6 "Inbetriebnahme,Betrieb, Außerbetriebnahme" gewährleistet.Der Betreiber ist für die Einhaltung der Instruktionenund Sicherheitsvorkehrungen gemäß dieserBetriebsanleitung verantwortlich.Ein störungsfreier Betrieb der Pumpe bzw. desAggregates wird nur dann erreicht, wenn die Montageund Wartung nach den im Maschinenbau und in derElektrotechnik gültigen Regeln sorgfältig durchgeführtwird.Sofern nicht alle Informationen in dieser Betriebsanleitunggefunden werden, ist rückzufragen.Der Hersteller übernimmt für die Pumpe bzw. dasAggregat keine Verantwortung, wenn diese Betriebsanleitungnicht beachtet wird.Diese Betriebsanleitung ist für künftige Verwendungsorgfältig aufzubewahren.Bei Weitergabe dieser Pumpe oder dieses Aggregatesan Dritte ist diese Betriebsanleitung sowie die in derAuftragsbestätigung genannten Betriebsbedingungenund Einsatzgrenzen unbedingt vollständig mitzugeben.Diese Betriebsanleitung berücksichtigt weder alleKonstruktionseinzelheiten und Varianten noch allemöglichen Zufälligkeiten und Ereignisse, die beiMontage, Betrieb und Wartung auftreten können.Das Urheberrecht an dieser Betriebsanleitungverbleibt uns, sie ist nur dem Besitzer der Pumpe bzw.des Aggregates zum persönlichen Gebrauchanvertraut. Die Bedienungsanleitung enthältVorschriften technischer Art und Zeichnungen, dieweder vollständig noch teilweise vervielfältigt,verbreitet oder zu Zwecken des Wettbewerbsunbefugt verwendet oder an andere mitgeteilt werdendürfen.1.1 GewährleistungGewährleistung gemäß unseren Lieferbedingungenbzw. der Auftragsbestätigung.Instandsetzungsarbeiten während der Garantiezeitdürfen nur durch uns durchgeführt werden oder setzenunsere schriftliche Zustimmung voraus. Andernfallsgeht der Garantieanspruch verloren.Längerfristige Garantien beziehen sich grundsätzlichnur auf die einwandfreie Verarbeitung undVerwendung des spezifizierten Materials.Ausgenommen von der Garantie ist natürlicheAbnutzung und Verschleiß, sowie sämtlicheVerschleißteile wie beispielsweise Laufräder, Wellenabdichtungen,Wellen, Wellenschutzhülsen, Lager,Spalt- und Schleißringe, usw., weiters durch Transportoder unsachgemäße Lagerung verursachte Schäden.Voraussetzung für die Gewährleistung ist, dass diePumpe bzw. das Aggregat gemäß der amTypenschild, im Datenblatt und / oder derAuftragsbestätigung angeführten Betriebsbedingungeneingesetzt wird. Das gilt insbesondere für dieBeständigkeit der Materialien sowie einwandfreieFunktion der Pumpe und Wellenabdichtung.Sollten die tatsächlichen Betriebsbedingungen ineinem oder mehreren Punkten abweichen, so mussdie Eignung durch Rückfrage bei uns schriftlichbestätigt werden.2. SicherheitshinweiseDiese Betriebsanleitung enthält grundlegendeHinweise, die bei der Aufstellung, Inbetriebnahmesowie während des Betriebes und bei der Wartung zubeachten sind.Daher ist diese Betriebsanleitung unbedingt vorMontage und Inbetriebnahme vom zuständigenFachpersonal bzw. dem Betreiber der Anlage zulesen und muss ständig griffbereit am Einsatzort derPumpe bzw. des Aggregates zur Verfügung stehen.Diese Betriebsanleitung berücksichtigt nicht dieallgemeinen Unfallverhütungsvorschriften sowieortsbezogene Sicherheits- und / oder Betriebsvorschriften.Für deren Einhaltung (auch durchhinzugezogenes Montagepersonal) ist derBetreiber verantwortlich.Ebenso sind Vorschriften und Sicherheitsvorkehrungenbezüglich der Handhabung und Entsorgung desgeförderten Mediums und / oder Hilfsmedien fürSpülung, Sperrung, Schmierung, usw., insbesonderewenn diese explosiv, giftig, heiß, usw. sind, nicht Teildieser Betriebsanleitung.Für die fachgerechte und vorschriftkonforme Handhabungist ausschließlich der Betreiber verantwortlich.2.1 Kennzeichnung von Hinweisen in derBetriebsanleitungDie in dieser Betriebsanleitung enthaltenenSicherheitshinweise sind mit Sicherheitszeichen nachDIN 4844 besonders gekennzeichnet:Sicherheitshinweis!Bei Nichtbeachtung kann die Pumpe und derenFunktion beeinträchtigt werden.EU-Gemeinschaftszeichen!Explosionsgeschützte Betriebsmittel müssen fürArbeiten in explosionsfähigen Atmosphärengekennzeichnet sein.<strong>LSB</strong> 100-<strong>german</strong> Seite 3 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>Allgemeines Gefahrensymbol!Personen können gefährdet werden.Warnung vor elektrischer Spannung!Direkt auf der Pumpe bzw. dem Aggregat angebrachteSicherheitshinweise müssen unbedingt beachtet undin vollständig lesbarem Zustand gehalten werden.In gleicher Weise, wie diese Pumpen-Betriebsanleitung sind auch alle eventuell beiliegendenBetriebsanleitungen von Zubehör (z.B. fürMotor) zu beachten und verfügbar zu halten.2.2 Gefahren bei Nichtbeachtung derSicherheitshinweiseDie Nichtbeachtung der Sicherheitshinweise kannzum Verlust jeglicher Schadensersatzansprücheführen.Nichtbeachtung kann folgende Gefährdung nach sichziehen :Versagen wichtiger Funktionen der Maschine oderAnlage. Versagen von elektronischen Geräten undMessinstrumenten durch Magnetfelder. Gefährdung von Personen und derenpersönlichem Eigentum durch Magnetfelder.Gefährdung von Personen durch elektrische,mechanische und chemische Einwirkungen.Gefährdungen der Umwelt durch Leckage vongefährlichen Stoffen.Beim Einsatz des Aggregates in explosionsgefährdetenBereichen sind die mit Ex gekennzeichnetenAbschnitte dieser Betriebsanleitungbesonders zu beachten.2.3 Sicherheitshinweise für den Betreiber/ BedienerIn Abhängigkeit der Betriebsbedingungen sinddurch Verschleiß, Korrosion oder alterungsbedingtdie Lebensdauer und damit die spezifizierten Eigenschaftenbegrenzt. Der Betreiber hat dafürSorge zu tragen, dass durch regelmäßige Kontrolleund Wartung alle Teile rechtzeitig ersetztwerden, die einen sicheren Betrieb nicht mehrgewährleisten. Jede Beobachtung einer abnormalenBetriebsweise oder einer wahrnehmbarenBeschädigung verbietet die weitere Benutzung.Anlagen, bei denen der Ausfall oder das Versagenzu Personen- oder Sachschäden führen kann,sind mit Alarmeinrichtungen und / oderReserveaggregaten auszustatten und derenFunktionstüchtigkeit in regelmäßigen Abständenzu prüfen.Besteht Verletzungsgefahr durch heiße oder kalteMaschinenteile, müssen diese Teile bauseitiggegen Berührung gesichert sein, bzw.entsprechende Warnhinweise angebracht werden.Berührungsschutz für sich bewegende Teile (z.B.Laternenschutzblech) darf bei sich in Betrieb befindlichenAnlagen nicht entfernt werden. Bei Pumpen bzw. Aggregaten mit einemSchallpegel über 85 dB(A) ist bei längeremAufenthalt in der unmittelbaren Umgebung einGehörschutz zu verwenden. Leckagen (z.B. der Wellenabdichtung) gefährlicherFördergüter (z.B. explosiv, giftig, heiß)müssen so abgeführt werden, dass keine Gefährdungfür Personen und die Umwelt entsteht.Gesetzliche Bestimmungen sind einzuhalten. Gefährdungen durch elektrische Energie sindauszuschließen (z.B. durch Beachten der örtlichgeltenden Vorschriften für elektrische Anlagen).Bei Arbeiten an spannungsführenden Bauteilenvorher Netzstecker ziehen bzw. Hauptschalterausschalten und Sicherung herausdrehen. EinMotorschutzschalter ist vorzusehen.2.4 Sicherheitshinweise für Wartungs-,Inspektions- und MontagearbeitenDer Betreiber hat dafür zu sorgen, dass alleWartungs-, Inspektions- und Montagearbeiten vonautorisiertem und qualifiziertem Fachpersonalausgeführt werden, das sich durch eingehendesStudium der Betriebsanleitung ausreichendinformiert hat.Grundsätzlich sind Arbeiten an der Pumpe oderam Aggregat nur im Stillstand und im drucklosenZustand durchzuführen. Alle Teile müssen Umgebungstemperaturangenommen haben. Sicherstellen,dass während der Arbeiten der Motor vonniemand in Betrieb gesetzt werden kann. Die inder Betriebsanleitung beschriebene Vorgehensweisezum Stillsetzen der Anlage muss unbedingteingehalten werden. Pumpen oder Anlagen, diegesundheitsgefährdende Medien fördern, müssenvor dem Zerlegen dekontaminiert werden. Sicherheitsdatenblätterder jeweiligen Fördermedien beachten.Unmittelbar nach Abschluss der Arbeitenmüssen alle Sicherheits- und Schutzeinrichtungenwieder angebracht bzw. in Funktion gebrachtwerden.2.5 Eigenmächtiger Umbau undErsatzteilherstellungUmbau oder Veränderungen der Maschine sind nurnach Absprache mit dem Hersteller zulässig.Originalersatzteile und vom Hersteller autorisiertesZubehör dienen der Sicherheit.Die Verwendung anderer Teile kann die Haftung fürdie daraus entstehenden Folgen aufheben.2.6 Unzulässige BetriebsweisenDie Betriebssicherheit der gelieferten Maschine ist nurbei bestimmungsgemäßer Verwendung entsprechendder nachfolgenden Kapitel der Betriebsanleitunggewährleistet.Die im Datenblatt und / oder der Auftragsbestätigungangegebenen Grenzwerte dürfen auf keinen Fallüberschritten werden.<strong>LSB</strong> 100-<strong>german</strong> Seite 4 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>2.7 ExplosionsschutzBeim Einsatz der Aggregate in explosionsgefährdetenBereichen sind zur Gewährleistung des Explosionsschutzesdie Maßnahmen und Hinweise in Kapitel2.7.1 bis 2.7.7 zwingend erforderlich.2.7.1 Füllung des AggregatesBeim Pumpenbetrieb muss das System derSaug- und Druckleitung und der flüssigkeitsberührteInnenraum der Pumpe ständig mitFörderflüssigkeit gefüllt sein.Es kann somit keine explosionsfähigeAtmosphäre dort vorliegen und die Gefahr vonTrockenlauf wird verhindert.Kann der Betreiber dies nicht sicherstellen, sindentsprechende Überwachungsmaßnahmen vorzusehen.Ebenso müssen alle Dichtungsräume undHilfssysteme der Wellenabdichtung sorgfältiggefüllt sein.2.7.2 KennzeichnungDie Kennzeichnung auf der Pumpe bezieht sichauf den Pumpenteil. Für den Motor bzw. fürweitere Anbauten muss eine separateKonformitätserklärung vorliegen sowie eineentsprechende Kennzeichnung vorhanden sein.Beispiel der Kennzeichnung auf dem Pumpenteil:CE Ex II 2 G c T1-T.Die Kennzeichnung gibt den theoretisch verfügbarenBereich der Temperaturklassen an. Die je nachPumpenausführung zulässigen Temperaturenergeben sich gemäß Kapitel 2.7.5. Das gleiche gilt fürden Antrieb.Für ein Gesamtaggregat (Pumpe und Motor) mitverschiedenen Temperaturklassen gilt die jeweilsniedrigste.2.7.3 DrehrichtungskontrolleBesteht auch während der InstallationsphaseExplosionsgefahr, darf die Drehrichtungskontrollekeinesfalls durch kurzes Einschalten derungefüllten Pumpe erfolgen, um eineunzulässige Temperaturerhöhung im Falle derBerührung drehender und stehender Teile zuverhindern.2.7.4 Betriebsweise der PumpeDie Pumpe darf nur mit voll geöffnetem saugseitigenund leicht geöffnetem druckseitigem Absperrorgangestartet werden. Das Anfahren gegen einegeschlossene Rückschlagarmatur ist jedoch möglich.Unmittelbar nach dem Hochlauf ist das druckseitigeAbsperrorgan auf den Betriebspunkt einzuregeln.Siehe auch Kapitel 6.2.Ein Betrieb mit geschlossenen Absperrorganen inSaug- und / oder Druckleitung ist nicht erlaubt!Es besteht die Gefahr, dass bereits nach kurzerZeit hohe Oberflächentemperaturen amPumpengehäuse durch rasches Aufheizen derFlüssigkeit im Pumpeninneren entstehen.Ein rascher Druckanstieg im Innern der Pumpebirgt die Gefahr der Überbeanspruchung biszum Bersten.Im Kapitel 6.4.1 sind die Mindestmengen angegeben.Längere Betriebsphasen bei diesen Mengen und dengenannten Flüssigkeiten verursachen keinezusätzliche Erhöhung der Oberflächentemperaturenan der Pumpe.Darüber hinaus sind die Hinweise in Kapitel 6 dieserBetriebsanleitung zu beachten.Bei Pumpen mit Gleitringdichtungen könnendurch Trockenlauf die zulässigen Temperaturgrenzenüberschritten werden. Trockenlaufkann nicht nur bei nicht hinreichend gefülltemDichtungsraum auftreten, sondern auch bei zuhohen Gasanteilen im Medium.Das Betreiben der Pumpe außerhalb deszulässigen Betriebsbereichs kann ebenfallseinen Trockenlauf nach sich ziehen.2.7.5 TemperaturgrenzenIm normalen Betriebszustand sind die höchstenTemperaturen an der Oberfläche desPumpengehäuses zu erwarten.Die am Pumpengehäuse auftretende Oberflächentemperaturentspricht der Temperatur der zufördernden Flüssigkeit.Im Bereich der Laterne und des Motors muss freierKontakt der Oberfläche zur Umgebung bestehen.Beim Betreiben der Pumpe muss sichergestelltwerden, dass eine übermäßige Ablagerung vonStaub verhindert wird (evtl. regelmäßiges Säubern),um ein Aufheizen der Pumpenoberflächeüber die zulässige Temperatur zu vermeiden.Der Betreiber der Anlage muss sicherstellen, dassdie festgelegte Arbeitstemperatur eingehaltenwird. Die maximal zulässige Temperatur derFörderflüssigkeit am Pumpeneintritt ist abhängigvon der jeweils vorliegenden Temperaturklasse.Die nachstehende Tabelle enthält unter Berücksichtigungder Temperaturklassen gemäß EN 13463-1 diesich ergebenden theoretischen Grenzwerte derTemperatur der Förderflüssigkeit.Temperaturklasse gemäßEN 13463-1Grenzwert der Temperaturder FörderflüssigkeitT4 (135°C) 135°CT3 (200°C) 140°CT2 (300°C) 140°CT1 (450°C) 140°CDie jeweils zulässige Arbeitstemperatur derPumpe ist dem Datenblatt und / oder derAuftragsbestätigung bzw. dem Typenschild aufder Pumpe zu entnehmen.<strong>LSB</strong> 100-<strong>german</strong> Seite 5 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>2.7.6 WartungFür einen sicheren und zuverlässigen Betriebmuss durch regelmäßige Inspektionsintervallesichergestellt werden, dass das Aggregatsachgemäß gewartet und in technischeinwandfreiem Zustand gehalten wird.Beispiel: Funktion der Wälzlager. Betriebsweise undEinsatzbedingungen bestimmen wesentlich derentatsächlich erreichbare Lebensdauer.Durch regelmäßige Kontrollen des Laufgeräuscheswird die Gefahr der Entstehung von Übertemperaturendurch heißlaufende Lager verhindert. Siehe Kapitel 6.6und 7.4.Die Funktion der Wellenabdichtung ist durchregelmäßige Überwachung sicherzustellen.Werden Hilfssysteme (z.B. externe Spülung) installiert,muss überprüft werden, obÜberwachungseinrichtungen zur Sicherstellung derFunktion notwendig sind.2.7.7 Elektrische Schalt- und Regelgeräte,Instrumentierung und ZubehörteileElektrische Schalt- und Regelgeräte,Instrumentierungen und Zubehörteile müssenden gültigen Sicherheitsanforderungen undExplosionsschutzbestimmungen entsprechen.2.8 Bestimmungsgemäße Verwendung2.8.1 Drehzahl, Druck, TemperaturAnlagenseitig müssen geeignete Sicherheitsmaßnahmenvorgesehen sein, damit Drehzahl,Druck und Temperatur in der Pumpe und an derWellenabdichtung die im Datenblatt und / oderder Auftragsbestätigung angegebenenGrenzwerte mit Sicherheit nicht übersteigen.Angegebene Zulaufdrücke (Systemdrücke)dürfen auch nicht unterschritten werden.Weiters sind Druckstöße, wie sie bei zu raschemAbschalten der Anlage entstehen können, unbedingtvon der Pumpe fernzuhalten (z.B. durch druckseitigesRückschlagventil, Schwungscheibe, Windkessel).Rasche Temperaturwechsel sind zu vermeiden. Siekönnen einen Temperaturschock verursachen und zurZerstörung oder Beeinträchtigung der Funktioneinzelner Komponenten führen.2.8.2 Zulässige Stutzenkräfte und Momente2.8.3 NPSHGrundsätzlich muss die Saug- und Druckleitungso ausgeführt sein, dass möglichst geringeKräfte auf die Pumpe wirken. Ist dies nichtdurchführbar, so dürfen die im Kapitel 3.5 angegebenenWerte auf keinen Fall überschrittenwerden. Dies gilt sowohl im Betrieb als auch beiStillstand der Pumpe, also für alle in der Anlagevorkommenden Drücke und Temperaturen.Das Fördermedium muss am Laufradeintritteinen Mindestdruck NPSH aufweisen, damitkavitationsfreies Arbeiten gesichert ist bzw. einAbschnappen der Pumpe verhindert wird. DieseBedingung ist erfüllt, wenn der Anlagen-NPSH-Wert (NPSHA) unter allen Betriebsbedingungenmit Sicherheit über dem Pumpen-NPSH-Wert(NPSHR) liegt.Besonders bei Förderung von Flüssigkeit nahe demSiedepunkt ist auf den NPSH-Wert zu achten. Wennder Pumpen-NPSH-Wert unterschritten wird, kanndies zu Materialschäden infolge Kavitation bis zuZerstörungen durch Überhitzen führen.Der Pumpen-NPSH-Wert (NPSHR) ist bei jederPumpentype in den Kennlinienblättern angegeben.2.8.4 Sperrung, Spülung, KühlungFür geeignete Regulierungs- undÜberwachungsmöglichkeit einer eventuellvorhandenen Sperrung oder Spülung ist zu sorgen.Bei gefährlichen Fördermedien oder hohenTemperaturen ist dafür Sorge zu tragen, dass beiAusfall des Sperr- oder Spülsystems die Pumpe außerBetrieb gesetzt wird.Sperr- und Spülsysteme müssen stets vorInbetriebnahme der Pumpe bereits in Betrieb sein.Außerbetriebnahme erst bei Stillstand der Pumpe,sofern dies durch die Art des Betriebes zulässig ist.2.8.5 RücklaufIn Anlagen, wo Pumpen in einem geschlossenenSystem unter Druck (Gaspolster, Dampfdruck)arbeiten, darf eine Entspannung des Gaspolsters aufkeinen Fall über die Pumpe erfolgen, da dieRücklaufdrehzahl ein Vielfaches der Betriebsdrehzahlsein kann und das Aggregat zerstört würde.3. Ausführungsbeschreibung3.1 Bauart<strong>LSB</strong>-Pumpen sind einstufige Spiralgehäusepumpenin Blockbauweise. Die hydraulische Auslegungentspricht ISO 2858 / EN 22858, die technischenAnforderungen ISO 5199 / EN 25199.Die Motoren entsprechen DIN 42677-IM B5. Motorund Pumpenwelle sind starr gekuppelt.Die zulässigen Einsatzbedingungen und die Ausführungsdetailsder gelieferten Pumpe sind im beiliegendenDatenblatt und / oder der Auftragsbestätigungangegeben (siehe Bezeichnungsschema in Kapitel3.2).Einbaulage: <strong>LSB</strong>-Pumpen sind für Verwendung mithorizontaler Welle, Druckstutzen oben, vorgesehen.Davon abweichende Einbaulagen müssen zuvor vomHersteller freigeben werden.<strong>LSB</strong> 100-<strong>german</strong> Seite 6 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>3.1.1 BezeichnungsschemaAuf Grund der Bezeichnung laut Datenblatt und / oderder Auftragsbestätigung können alle Informationenbetreffend der gelieferten Pumpe in dieser Einbau-,Betriebs- und Wartungsanleitung nachgelesenwerden, z.B.:<strong>LSB</strong> 100 - 65 - 250 S1 V L 2 - 132(0) (1) (2) (3) (4) (5) (6) (7) (8)Position (0) - Baureihenbezeichnung<strong>LSB</strong> - ISO BlockpumpePosition (1) - Saugstutzen in mmPosition (2) - Druckstutzen in mmPosition (3) - Laufradnenndurchmesser in mmPosition (4) - WellenabdichtungS1 - Einfach-Gleitringdichtung nach DIN24960 l1k / EN 12756 Form US4 - Einfach-Gleitringdichtung nach DIN24960 l1k / EN 12756 Form Umit Quench (Drosselbuchse)Position (5) - Material LaufradN = Grauguss (0.6025)L = Sphäroguss (0.7043)V = legierter Stahlguss (1.4408)W = Duplex (1.4517)Position (6) - Material Pumpengehäuse (gleicheCodierung wie für Laufrad, Grauguss nicht verfügbar)Position (7) - Steckwelle2 - ohne Wellenschutzhülse (Duplex 1.4462std)Position (8) - IEC Motorbaugröße3.2 WellenabdichtungPumpen der Bauart <strong>LSB</strong> sind ausschließlich mitEinfach-Gleitringdichtungen mit Einbaumaßen nachEN 12756 (DIN 24960), Ausführung "K", Form "U"abgedichtet.Es stehen zwei Wellenabdichtungsvarianten zurVerfügung. Auf dem Datenblatt und / oder derAuftragsbestätigung ist die Art der Wellenabdichtungangegeben. Eine Anleitung zu Montage und Betriebvon Gleitringdichtungen ist auf der jeweiligen"Montageanleitung der Wellenabdichtung" enthalten.Die Nenngröße (d 1 ) der Gleitringdichtung entnehmenSie der nachstehenden Tabelle.TypeNenngrößeNenngrößeTyped 1 der Glrd.d 1 der Glrd.40-25-160 33 100-65-160 4340-25-200 33 100-65-200 4340-25-250 43 100-65-250 4350-32-160 33 100-65-315 5350-32-200 33 125-80-160 4350-32-250 43 125-80-200 4350-32-315 43 125-80-250 4365-40-160 33 125-80-315 5365-40-200 33 125-100-200 4365-40-250 43 125-100-250 5365-40-315 43 125-100-315 5380-50-160 33 150-125-250 5380-50-200 33 150-125-315 5380-50-250 43 200-150-250 5380-50-315 43Die in der Standardausführung verwendeteGleitringdichtung ist nicht beständig gegenMineralöle.Nähere Angaben über Gleitringdichtungensowie den damit verbundenen Unfallgefahrenfinden Sie im Kapitel 6.6 sowie in Kapitel 7.2.3.3 LagerungDie Lagerung erfolgt in den Wälzlagern des Motors.Die Lager sind auf Lebensdauer fettgeschmiert undsomit wartungsfrei.3.4 Richtwerte für SchalldruckpegelNennleistSchalldruckpegel L pA in dB(A)ungsbed Pumpe alleinePumpe + Motorarf P N in 2950 14502950 1450 975kW min -1 min -1 975min -1 min -1 min -1 min -10,55 50,5 49,5 49,0 58,0 52,0 51,50,75 52,0 51,0 50,5 59,0 54,0 53,01,1 54,0 53,0 52,5 60,0 55,5 54,51,5 55,5 55,0 54,5 63,5 57,0 56,02,2 58,0 57,0 56,5 64,5 59,0 58,53,0 59,5 58,5 58,0 68,5 61,0 62,04,0 61,0 60,0 59,5 69,0 63,0 63,05,5 63,0 62,0 61,5 70,0 65,0 65,07,5 64,5 63,5 63,0 70,5 67,0 67,011,0 66,5 65,5 65,0 72,0 69,0 68,515,0 68,0 67,0 66,5 72,5 70,0 70,518,5 69,0 68,5 68,0 73,0 70,5 74,022,0 70,5 69,5 69,0 74,5 71,0 74,030,0 72,0 71,0 - 75,0 72,0 -37,0 73,0 - - 76,0 - -Schalldruckpegel L pA gemessen in 1 m Abstand vomPumpenumriss nach DIN 45635, Teil 1 und 24. RaumundFundamenteinflüsse sind nicht berücksichtigt. DieToleranz für diese Werte beträgt ±3 dB(A).Zuschlag bei 60 Hz-Betrieb:Pumpe allein: −Pumpe mit Motor: +4 dB(A)3.5 Zulässige Stutzenkräfte und Momentean den Pumpenstutzen ...... in Anlehnung an die Europump-Empfehlung fürPumpen nach ISO 5199.Die Angaben für Kräfte und Momente gelten nur fürstatische Rohrleitungslasten.Alle Werte für Kräfte und Momente sind auf dieStandardwerkstoffe EN-GJS400-18LT und 1.4408bezogen.Bild 1<strong>LSB</strong> 100-<strong>german</strong> Seite 7 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>SaugstutzenDruckstutzenBaugrößenKräfte in N Momente in Nm Kräfte in N Momente in Nm∅DN∅DNFx Fy Fz ∑F Mx My Mz ∑M Fx Fy Fz ∑F Mx My Mz ∑M40-25-160 40 700 620 560 1100 730 500 590 1070 25 420 400 480 730 500 340 400 73040-25-200 40 700 620 560 1100 730 500 590 1070 25 420 400 480 730 500 340 400 73040-25-250 40 700 620 560 1100 730 500 590 1070 25 420 400 480 730 500 340 400 73050-32-160 50 920 840 760 1450 780 560 650 1150 32 500 480 590 930 620 420 480 90050-32-200 50 920 840 760 1450 780 560 650 1150 32 500 480 590 930 620 420 480 90050-32-250 50 920 840 760 1450 780 560 650 1150 32 500 480 590 930 620 420 480 90050-32-315 50 920 840 760 1450 780 560 650 1150 32 500 480 590 930 620 420 480 90065-40-160 65 1180 1040 950 1850 840 620 670 1230 40 620 560 700 1100 730 500 590 106065-40-200 65 1180 1040 950 1850 840 620 670 1230 40 620 560 700 1100 730 500 590 106065-40-250 65 1180 1040 950 1850 840 620 670 1230 40 620 560 700 1100 730 500 590 106065-40-315 65 1180 1040 950 1850 840 620 670 1230 40 620 560 700 1100 730 500 590 106080-50-160 80 1400 1260 1150 2200 900 650 730 1320 50 840 760 920 1450 780 560 650 115080-50-200 80 1400 1260 1150 2200 900 650 730 1320 50 840 760 920 1450 780 560 650 115080-50-250 80 1400 1260 1150 2200 900 650 730 1320 50 840 760 920 1450 780 560 650 115080-50-315 80 1400 1260 1150 2200 900 650 730 1320 50 840 760 920 1450 780 560 650 1150100-65-160 100 1880 1680 1520 2950 980 700 810 1450 65 1040 950 1180 1850 840 620 670 1230100-65-200 100 1880 1680 1520 2950 980 700 810 1450 65 1040 950 1180 1850 840 620 670 1230100-65-250 100 1880 1680 1520 2950 980 700 810 1450 65 1040 950 1180 1850 840 620 670 1230100-65-315 100 1880 1680 1520 2950 980 700 810 1450 65 1040 950 1180 1850 840 620 670 1230125-80-160 125 2210 2000 1800 3480 1180 840 1070 1710 80 1260 1150 1400 2200 900 650 730 1320125-80-200 125 2210 2000 1800 3480 1180 840 1070 1710 80 1260 1150 1400 2200 900 650 730 1320125-80-250 125 2210 2000 1800 3480 1180 840 1070 1710 80 1260 1150 1400 2200 900 650 730 1320125-80-315 125 2210 2000 1800 3480 1180 840 1070 1710 80 1260 1150 1400 2200 900 650 730 1320125-100-200 125 2210 2000 1800 3480 1180 840 1070 1710 100 1680 1520 1880 2950 980 700 810 1450125-100-250 125 2210 2000 1800 3480 1180 840 1070 1710 100 1680 1520 1880 2950 980 700 810 1450125-100-315 125 2210 2000 1800 3480 1180 840 1070 1710 100 1680 1520 1880 2950 980 700 810 1450150-125-250 150 2800 2520 2270 4400 1400 980 1150 2050 125 2000 1800 2210 3480 1180 840 1070 1710150-125-315 150 2800 2520 2270 4400 1400 980 1150 2050 125 2000 1800 2210 3480 1180 840 1070 1710200-150-250 200 3750 3360 3030 5850 1820 1290 1490 2700 150 2520 2270 2800 4400 1400 980 1150 20503.6 Zulässige Drücke und TemperaturenGrundsätzlich gelten die im Datenblatt und / oder derAuftragsbestätigung sowie am Leistungsschildangegebenen Werte bezüglich Drücke undTemperatur. Eine Über- oder Unterschreitung dieserWerte ist unzulässig. Sind im Datenblatt und / oder derAuftragsbestätigung keine Drücke und / oderFür alle Pumpentypen, außer:50-32-315 - 65-40-315 - 80-50-315 - 100-65-315 -125-80-315 - 125-100-315Temperatur festgelegt, so gelten die folgendenGrenzen für Zulaufdruck und Raumtemperatur:Zulaufdruck (Systemdruck) = Druck amPumpeneintritt: max. 5 barRaumtemperatur max. 40°C.Bei Einsatz der Pumpen auch einschlägige Gesetzeund Vorschriften beachten (z.B. DIN 4747 oder DIN4752, Abschnitt 4.5).Nur für:50-32-315 - 65-40-315 - 80-50-315 - 100-65-315 -125-80-315 - 125-100-315Kurve Gehäusewerkstoff BeschreibungA 1.4408 Austenitischer StahlB 1.4517 Duplex StahlCEN-GJS-400-18-LT(0.7043)SphärogußDie angegebenen Druck- und Temperaturgrenzengelten für Standard-Gleitringdichtungen.Einsatzgrenzen für andere Werkstoffe auf Anfrage.<strong>LSB</strong> 100-<strong>german</strong> Seite 8 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>3.7 KondenswasserBei Motoren, die starken Temperaturschwankungenoder extremen klimatischen Verhältnissen ausgesetztsind, empfehlen wir die Verwendung eines Motors mitStillstandsheizung um eine Kondenswasserbildung imMotorinneren zu verhindern. Während desMotorbetriebes darf die Stillstandsheizung nichteingeschaltet sein.4. Transport, Handhabung, Zwischenlagerung4.1 Transport, HandhabungÜberprüfen Sie die Pumpe / das Aggregat gleichbei Anlieferung bzw. Eingang der Sendung aufVollständigkeit oder Schäden.Der Transport der Pumpe / des Aggregates mussfachgerecht und schonend durchgeführt werden.Harte Stöße unbedingt vermeiden.Die bei Auslieferung vom Werk vorgegebeneTransportlage beibehalten. Beachten Sie auch dieauf der Verpackung angebrachten Hinweise.Saug- und Druckseite der Pumpe müssenwährend Transport und Aufbewahrung mitStopfen verschlossen bleiben.Entsorgen Sie die Verpackungsteile denörtlichen Vorschriften entsprechend.Hebehilfen (z.B. Stapler, Kran, Kranvorrichtung,Flaschenzüge, Anschlagseile, usw.) müssenausreichend dimensioniert sein und dürfen nurvon dazu befugten Personen bedient werden.Das Anheben der Pumpe / des Aggregates darfnur an stabilen Aufhängungspunkten wieGehäuse, Stutzen, Rahmen erfolgen. Bild 2 zeigtdie richtige Handhabung bei Krantransport.Nicht unter schwebenden Lasten aufhalten,allgemeine Unfallverhütungsvorschriften beachten.Solange die Pumpe / das Aggregatnicht am endgültigen Aufstellungsort befestigtist, muss es gegen Umkippen und Abrutschengesichert sein.Die Anschlagseile dürfen nicht an den Ringösendes Motors oder an Wellen befestigt werden.Ein Herausrutschen der Pumpe / des Aggregatesaus der Transportaufhängung kann Personen-und Sachschäden verursachen.Bild 24.2 Zwischenlagerung / KonservierungPumpen oder Aggregate, die vor der Inbetriebnahmelängere Zeit zwischengelagert werden (max. 6 Monate),vor Feuchtigkeit, Vibrationen und Schmutz schützen(z.B. durch Einschlagen in Ölpapier oder Kunststofffolie).Die Aufbewahrung hat grundsätzlich aneinem von äußeren Einflüssen geschützten Ort, z.B.unter trockenem Dach, zu erfolgen. Während dieserZeit müssen Saug- und Druckstutzen sowie alle anderenZu- und Ablaufstutzen immer mit Blindflanschenoder Blindstopfen verschlossen werden.Bei längeren Zwischenlagerungszeiten können Konservierungsmaßnahmenan bearbeiteten Bauteiloberflächenund eine Verpackung mit Feuchtigkeitsschutznotwendig werden!5. Aufstellung / Einbau5.1 Aufstellung des AggregatesDie Pumpen müssen auf einem festen Unterbau festgeschraubtwerden (z.B. Betonfundament, Stahlplatte,Stahlträger, etc.). Der Unterbau muß allen währenddes Betriebes entstehenden Belastungen standhalten.Die Bauwerkgestaltung muss gemäss denAbmessungen der Maßzeichnung vorbereitet sein. DieBetonfundamente sollen eine ausreichendeBetonfestigkeit nach DIN 1045 oder gleichwertigerNorm (min. BN 15) haben, um eine sichere,funktionsgerechte Aufstellung zu ermöglichen.Das Betonfundament muss abgebunden haben, bevordas Aggregat aufgesetzt wird. Seine Oberfläche musswaagrecht und eben sein. Die Lage und Größe derPumpenfüße und der Fundamentschraubenentnehmen Sie der Maßzeichnung.Als Fundamentschrauben können Spreizanker,Klebeanker oder mit dem Fundament vergosseneFundamentanker (Steinschrauben) verwendet werden.Für Wartung und Instandhaltung ist genügendRaum vorzusehen, besonders für das Auswechselndes Antriebsmotors oder des komplettenPumpenaggregates. Der Lüfter desMotors muss genügend Kühlluft ansaugen können.Daher ist mindestens 10 cm Abstand desAnsauggitters zu einer Wand, etc. erforderlich.<strong>LSB</strong> 100-<strong>german</strong> Seite 9 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong> Die Pumpe ist beim Aufsetzen auf das Fundamentmit Hilfe einer Wasserwaage (am Druckstutzen)auszurichten. Die zulässige Lageabweichung beträgt0,2 mm/m. Unterlagsbleche müssen in unmittelbarerNähe der Fundamentanker eingesetztwerden und alle plan aufliegen. Werden von benachbarten AnlagenbauteilenSchwingungen auf das Pumpenfundamentübertragen, muss dieses durch entsprechendeschwingungsdämpfende Unterlagen abgeschirmtwerden (Schwingungen von außen können dieLagerung beeinträchtigen). Soll die Übertragung von Schwingungen auf benachbarteAnlagenbauteile vermieden werden, istdas Fundament auf entsprechende schwingungsdämpfendeUnterlagen zu gründen.Die Dimensionierung dieser schwingungsisolierendenUnterlagen ist für jeden Anwendungsfallverschieden und soll daher von einemerfahrenen Fachmann durchgeführt werden.5.2 Anschluss der Rohrleitungen an diePumpeDie Pumpe darf auf keinen Fall als Festpunktfür die Rohrleitung verwendet werden. Diezulässigen Rohrleitungskräfte dürfen nichtüberschritten werden, siehe Kapitel 3.5.5.2.1 Saug- und Druckleitung Die Rohrleitungen müssen so bemessen undausgeführt sein, dass eine einwandfreieAnströmung der Pumpe gewährleistet ist unddaher die Funktion der Pumpe nicht beeinträchtigtwird. Besonderes Augenmerk ist auf dieLuftdichtheit von Saugleitungen und Einhaltungder NPSH-Werte zu legen. Bei Saugbetrieb dieSaugleitung im horizontalen Teil zur Pumpe leichtsteigend verlegen, so dass keine Luftsäckeentstehen. Bei Zulaufbetrieb die Zulaufleitungleicht fallend zur Pumpe verlegen. KeineArmaturen oder Krümmer unmittelbar vor demPumpeneintritt vorsehen. Bei Förderung aus unter Vakuum stehendenBehältern ist die Anordnung einerVakuumausgleichsleitung vorteilhaft. DieRohrleitung soll eine Mindestnennweite von 25mm aufweisen und muss über dem höchsten imBehälter zulässigen Flüssigkeitsstand münden. Eine zusätzliche absperrbare Rohrleitung (Bild 3) -Pumpendruckstutzen-Ausgleichsleitung - erleichtertdas Entlüften der Pumpe vor dem Anfahren.Achten Sie bei der Leitungsführung auf dieZugängigkeit zur Pumpe bezüglich Wartung,Montage, Demontage und Entleerung."Zulässige Stutzenkräfte und Momente an denPumpenstutzen ..." (Kapitel 3.7) beachten.Wenn in den Rohrleitungen Kompensatorenverwendet werden, so sind diese so abzufangen,dass die Pumpe nicht durch den Druck in derRohrleitung unzulässig hoch belastet wird. Vor Anschluss an die Pumpe:Schutzabdeckungen der Pumpenstutzenentfernen.Vor Inbetriebnahme muss das Rohrsystem,installierte Armaturen und Apparate vonSchweißperlen, Zunder usw. gereinigt werden.Anlagen, die in direktem oder indirektemZusammenhang mit Trinkwassersystemenstehen, sind vor Einbau und Inbetriebnahme voneventuellen Verunreinigungen sicher zu befreien.Zum Schutz der Wellenabdichtung (insbesondereGleitringdichtungen) vor Fremdkörpern empfohlenim Anfahrbetrieb: Sieb 800 Mikron in Saug- /Zulaufleitung.Wird das Rohrsystem mit eingebauter Pumpeabgedrückt, dann: maximal zulässigenGehäuseenddruck der Pumpe bzw. derWellenabdichtung beachten, siehe Datenblatt und/ oder der Auftragsbestätigung.Bei Entleerung der Rohrleitung nach DruckprobePumpe entsprechend konservieren (sonstFestrosten und Probleme bei Inbetriebnahme).5.2.2 ZusatzanschlüsseEventuell erforderliche Sperr- oder Spülleitungen sindzu installieren. Dem Datenblatt und / oder derAuftragsbestätigung entnehmen Sie, welcheLeitungen, Drücke und Mengen notwendig sind. Lageund Größe der Anschlüsse an die Pumpe sieheAnhang "Anschlüsse".Diese Anschlüsse sind funktionsentscheidendund daher unerlässlich!Eine Leitung zum Abführen eventueller Leckage derWellenabdichtung wird empfohlen. Anschluss sieheAnhang "Anschlüsse".5.3 AntriebDie Betriebsanleitung des Motorherstellers ist zubeachten.Bei Verwendung in Zone 1 und 2 ist ein Motormit gültiger Atex-Zulassung zu verwenden.Wenn im Zuge der Reparatur ein neuer Motorverwendet wird, dann ist folgendes zu beachten: Der Motor muß den in Blatt 1220.1A608Dgenannten Anforderungen entsprechen (beiBedarf beim Hersteller anfordern). Motorstummel und Motorflansch des neuenMotors gut säubern (Lackreste entfernen).Bild 3<strong>LSB</strong> 100-<strong>german</strong> Seite 10 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>5.4 Elektrischer AnschlussDer Elektroanschluss darf nur durch einenbefugten Elektrofachmann erfolgen. Die in derElektrotechnik gültigen Regeln und Vorschriften,insbesondere hinsichtlich Schutzmaßnahmensind zu beachten. Die Vorschriften derörtlichen nationalen Energieversorgungsunternehmensind ebenso einzuhalten.Vor Beginn der Arbeiten die Angaben auf demMotorleistungsschild auf Übereinstimmung mit demörtlichen Stromnetz überprüfen. Das Anklemmen derStromzuführungskabel des gekuppelten Antriebsmotorsist entsprechend dem Schaltplan desMotorherstellers vorzunehmen. Ein Motorschutzschalterist vorzusehen.In explosionsgefährdeten Bereichen ist für dieelektrische Installation zusätzlich IEC 60079-14zu beachten.Eine Überprüfung der Drehrichtung darf nur beigefüllter Pumpe erfolgen. Jeder Trockenlaufführt zu Zerstörungen an der Pumpe.5.5 EndkontrolleDas Aggregat muss sich an der Steckwelle von Handleicht durchdrehen lassen.6. Inbetriebnahme, Betrieb, AußerbetriebnahmeDie Anlage darf nur von Personal in Betriebgenommen werden, das mit den örtlichenSicherheitsbestimmungen und mit dieserBetriebsanleitung (insbesondere mit den darinenthaltenen Sicherheitsvorschriften undSicherheitshinweisen) vertraut ist.6.1 ErstinbetriebnahmeVor dem Einschalten der Pumpe muss sichergestelltsein, dass nachstehende Punkte geprüft unddurchgeführt wurden:Vor der Erstinbetriebnahme sind keine Schmiermaßnahmennotwendig. Pumpe und Saugleitung müssen beiInbetriebnahme vollständig mit Flüssigkeit gefülltsein.Aggregat noch einmal von Hand aus durchdrehenund leichten, gleichmäßigen Gang prüfen.Kontrollieren, ob Laternenschutzbleche montiertsind und alle Sicherheitseinrichtungen betriebsbereitsind.Eventuell vorhandene Sperr- oder Spülleitungeneinschalten. Mengen und Drücke siehe Datenblattund / oder der Auftragsbestätigung. Schieber in Saug- bzw. Zulaufleitung öffnen. Druckseitigen Schieber auf ca. 25% derAuslegungs-Fördermenge einstellen. Bei Pumpenmit Druckstutzen-Nennweite kleiner DN 200 kannder Schieber beim Anfahren auch geschlossenbleiben.Sicherstellen, dass das Aggregat vorschriftgerechtelektrisch mit allen Schutzeinrichtungen angeschlossenist. Kurz Ein- und Ausschalten und dabeiDrehrichtung kontrollieren. Sie muss demDrehrichtungspfeil auf der Antriebslaterneentsprechen.6.2 Antriebsmaschine einschalten. Sofort (max. 10 Sekunden bei 50 Hz bzw. max. 7Sekunden bei 60 Hz Stromversorgung) nach demHochlauf auf die Betriebsdrehzahl druckseitigenSchieber öffnen und damit den gewünschtenBetriebspunkt einstellen. Die am Typenschild bzw.im Datenblatt und / oder der Auftragsbestätigungangegebenen Förderdaten müssen eingehaltenwerden. Jede Änderung ist nur nach Rücksprachemit dem Hersteller zulässig!Der Betrieb mit geschlossenem Absperrorganin der Saug- und / oder Druckleitung ist nichtzulässig.Bei Anfahren gegen fehlenden Gegendruck istdieser durch druckseitiges Drosseln herzustellen(Schieber nur wenig öffnen). NachErreichen des vollen Gegendruckes Schieberöffnen.Erreicht die Pumpe nicht die vorgeseheneFörderhöhe oder treten atypische Geräuscheoder Schwingungen auf: Pumpe wieder außerBetrieb setzen (siehe Kapitel 6.7) und Ursachesuchen (siehe Kapitel 10).6.3 WiederinbetriebnahmeBei jeder Wiederinbetriebnahme ist grundsätzlich wiebei der Erstinbetriebnahme vorzugehen. Die Kontrollevon Drehrichtung und Leichtgängigkeit desAggregates kann jedoch entfallen.Eine automatische Wiederinbetriebnahme darf nurdann erfolgen, wenn sichergestellt ist, dass die Pumpebei Stillstand mit Flüssigkeit gefüllt bleibt.Besondere Vorsicht vor Berührung heißerMaschinenteile und im ungeschützten Bereichder Wellenabdichtung. Automatisch gesteuerteAnlagen können sich jederzeit undüberraschend einschalten. Anlagenseitigentsprechende Warnschilder anbringen.6.4 Grenzen des BetriebesDie Einsatzgrenzen der Pumpe / desAggregates bezüglich Druck, Temperatur,Leistung und Drehzahl sind im Datenblatt und /oder der Auftragsbestätigung angegeben undunbedingt einzuhalten!<strong>LSB</strong> 100-<strong>german</strong> Seite 11 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong> Die auf dem Typenschild der Antriebsmaschineangegebene Leistung darf nicht überschrittenwerden. Plötzlich auftretende Temperaturänderungen(Temperaturschocks) sind zu vermeiden. Pumpe und Antriebsmaschine sollen gleichmäßigund erschütterungsfrei laufen, mindestenswöchentlich kontrollieren.6.4.1 Förderstrom min. / max.Sofern in den Kennlinien oder Datenblättern keineanderen Angaben gemacht sind, gilt:Q min = 0,1 x Q BEP für KurzzeitbetriebQ min = 0,3 x Q BEP für DauerbetriebQ max = 1,2 x Q BEP für Dauerbetrieb *)Q BEP = Förderstrom im Wirkungsgradoptimum*) unter der Voraussetzung NPSH Anlage > (NPSH Pumpe + 0,5 m)6.4.2 Abrasive MedienBeim Fördern von Flüssigkeiten mit abrasivenBestandteilen ist ein erhöhter Verschleiß anHydraulik und Wellenabdichtung zu erwarten.Die Inspektionsintervalle sollen gegenüber denüblichen Zeiten reduziert werden.6.4.3 Zulässige SchalthäufigkeitDie zulässige Schalthäufigkeit der Pumpe darf nichtüberschritten werden, siehe Diagramm 6.max. zulässige Anläufe pro Stunde100,010,01,01 10 100 1000Diagramm 6Bei Elektromotoren ist die zulässige Schalthäufigkeitder Betriebs- und Wartungsanleitung desMotorlieferanten zu entnehmen.Bei von einander abweichenden Werten ist diekleinere Schalthäufigkeit zulässig.6.5 SchmierungMotorleistung [kW]Der Pumpenteil hat keine Lager und muss somit nichtgeschmiert werden.Für die möglicherweise erforderliche Schmierung derMotorlager bitte die Empfehlung in der Betriebs- undWartungsanleitung des Motorlieferanten beachten.6.6 ÜberwachungIn explosionsgefährdeten Betrieben ist essinnvoll, die Lagertemperatur und die Pumpenschwingungenzu überwachen.Regelmäßig durchgeführte Überwachungs- undWartungsarbeiten verlängern die LebensdauerIhrer Pumpe oder Anlage.Pumpe mindestens wöchentlich auf Dichtheitkontrollieren.Die Regulierungs- und Überwachungsmöglichkeiteneventuell vorhandener Sperr- oderSpülsysteme sind wöchentlich auf ihre Funktion zuüberprüfen. Der Kühlwasseraustritt soll handwarmsein.Pumpen, die funktionsbedingt einem chemischenAngriff bzw. abrasiven Verschleiß ausgesetzt sind,müssen periodisch auf chemischen oder abrasivenAbtrag inspiziert werden. Die Erstinspektionist nach einem halben Jahr durchzuführen. Alleweiteren Inspektionsintervalle sind auf Grund desjeweiligen Zustandes der Pumpe festzulegen.6.7 Außerbetriebnahme Schieber in der Druckleitung unmittelbar (max. 10Sekunden) vor Abschaltung des Motors schließen.Nicht erforderlich, wenn druckbelastete Rückschlagklappevorhanden ist. Antriebsmaschine abschalten. Auf ruhigen Auslaufachten. Schieber auf der Saugseite schließen. Hilfskreisläufe schließen. Bei Frostgefahr Pumpe und Leitungen vollständigentleeren.Bleibt die Pumpe auch im Stillstand unter Druckund Temperatur: Alle vorhandenen Sperr- undSpülsysteme eingeschaltet lassen. Sperrung der Wellenabdichtung musseingeschaltet bleiben, wenn Gefahr desLufteinsaugens besteht (bei Zulauf ausVakuumanlagen oder bei Parallelbetrieb mitgemeinsamer Saugleitung).6.8 Zwischenlagerung / LängererStillstand6.8.1 Zwischenlagerung neuer PumpenWenn die Inbetriebnahme längere Zeit nach der Lieferungerfolgen soll, empfehlen wir zur Zwischenlagerungder Pumpe die folgenden Maßnahmen:Pumpe an einem trockenen Ort lagern.Durchdrehen der Pumpe von Hand einmalmonatlich.6.8.2 Maßnahmen für längere AußerbetriebnahmePumpe bleibt eingebaut mit Betriebsbereitschaft: In regelmäßigen Abständen sind Probeläufe voneiner Dauer von mindestens 5 Minuten durchzuführen.Die Zeitspanne zwischen den Probeläufenhängt von der Anlage ab, sollte jedoch mindestens1x pro Woche durchgeführt werden.<strong>LSB</strong> 100-<strong>german</strong> Seite 12 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>6.8.3 Längerer StillstandInbetriebnahme ist als Erstinbetriebnahme zuverstehen (siehe Kapitel 6).a) Gefüllte Pumpen Reservepumpen 1x wöchentlich kurz ein- undsofort wieder ausschalten. Eventuell alternativ alsHauptpumpe betreiben. Steht die Reservepumpe unter Druck undTemperatur: alle vorhandenen Sperr- undSpülsysteme eingeschaltet lassen. Nach 5 Jahren Motorlager erneuern.b) Leerstehende Pumpen Mindestens 1x wöchentlich von Hand ausdurchdrehen (nicht einschalten wegenTrockenlauf). Nach 5 Jahren Motorlager erneuern.7. Instandhaltung, Wartung7.1 Allgemeine HinweiseArbeiten an der Pumpe oder Anlage sind nur imStillstand durchzuführen. Beachten Sieunbedingt Kapitel 2.Instandhaltungsarbeiten und Wartung darf nurvon geschultem und erfahrenem Personal, dasmit dem Inhalt dieser Betriebsanleitung vertrautist oder vom Service-Personal des Herstellersdurchgeführt werden.7.2 GleitringdichtungenVor dem Öffnen der Pumpe unbedingt Kapitel 2und Kapitel 8 beachten.Tritt bei der Gleitringdichtung tropfenweiseFördermedium aus, so ist diese beschädigt und mussersetzt werden.Austausch der Gleitringdichtung laut beigelegter"Montageanleitung für Wellenabdichtung".7.3 MotorlagerNach durchschnittlich 5 Jahren ist das Fett in denMotorlagern so gealtert, dass ein Austausch der Lagerempfehlenswert ist. Jedoch sind die Lager nachspätestens 25000 Betriebsstunden zu ersetzen bzw.entsprechend der Wartungsanleitung des Motorlieferanten,wenn dieser eine kürzere Wartungsdauerempfiehlt.7.4 Reinigung der Pumpe Äußerliche Verschmutzung an der Pumpebeeinträchtigt die Wärmeabführung. Daher ist inregelmäßigen Abständen (je nachVerschmutzungsgrad) die Pumpe mit Wasser zureinigen.Die Pumpe darf nicht mit unter Druckstehendem Wasser (z.B. Hochdruckreiniger)gereinigt werden - Wassereintritt in Lager.8. Demontage der Pumpe und Reparatur8.1 Allgemeine HinweiseReparaturen an der Pumpe oder Anlage dürfennur von autorisiertem Fachpersonal oder durchFachpersonal des Herstellers durchgeführtwerden.Bei Ausbau der Pumpe unbedingt Kapitel 2sowie Kapitel 4.1 beachten.Für Montagen und Reparaturen stehen aufAnforderung geschulte Kundendienst-Monteure zurVerfügung.Pumpen, die gesundheitsgefährdende Flüssigkeitenfördern, müssen dekontaminiert werden.Beim Ablassen des Fördermediums ist daraufzu achten, dass keine Gefährdungen fürPersonen und Umwelt entsteht. GesetzlicheBestimmungen sind einzuhalten, ansonstenbesteht Lebensgefahr!Vor Beginn der Demontage muss das Aggregat sogesichert werden, dass es nicht eingeschaltetwerden kann.Das Pumpengehäuse muss drucklos und entleertsein.Alle Absperrorgane in der Saug-, Zulauf- undDruckleitung müssen geschlossen sein. Alle Teile müssen Umgebungstemperaturangenommen haben.Ausgebaute Pumpe, Baugruppen oder Einzelteilegegen Umkippen oder Wegrollen sichern.Offene Flamme (Lötlampe, etc.) beim Zerlegennur dann als Hilfe verwenden, wenn dadurchkeine Brand- oder Explosionsgefahr oder dieGefahr der Entwicklung schädlicher Dämpfeentsteht.Nur Original-Ersatzteile verwenden. Aufrichtigen Werkstoff und passende Ausführungachten.<strong>LSB</strong> 100-<strong>german</strong> Seite 13 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

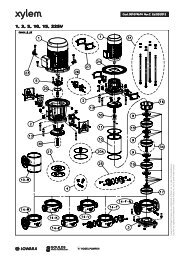

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>8.2 AllgemeinesArbeiten, die eine Schlagbeanspruchung erfordern,dürfen nur außerhalb der explosiven Atmosphäredurchgeführt werden oder es dürfennur nicht funkenbildende Werkzeuge verwendetwerden.Demontage und Montage grundsätzlich nach derzugehörigen Schnittzeichnung durchführen.Es ist nur handelsübliches Werkzeug erforderlich.Vor dem Zerlegen prüfen, ob die erforderlichenErsatzteile bereit liegen.Die Pumpe immer nur so weit zerlegen, als dies fürden Austausch des zu reparierenden Teils erforderlichist.8.3 Aus- und Einbau der Schutzgitter ausder AntriebslaterneDie Schutzgitter (680) sind in die Fenster derAntriebslaterne (681) geklemmt.Zum Ausbau einen Schraubendreher ca. 4 cm durchdie unterste Lochreihe des Schutzgitters stecken.Dann den Griff des Schraubendrehers soweit nachoben ziehen, bis die Unterkante des Schutzgittersetwas vom Fenster abhebt. Nun kann derSchraubendreher samt Schutzgitter aus dem Fensterherausgezogen werden (siehe Bild 8).8.4 Ausbau der LaufeinheitUnter Laufeinheit versteht man alle Pumpenteile mitAusnahme des Spiralgehäuses (102V). Da diePumpen in Blockbauweise konstruiert sind, kann dasSpiralgehäuse (102V) auf dem Fundament und in derRohrleitung verbleiben, sofern nicht dasSpiralgehäuse selbst repariert werden soll. Spiralgehäuse (102V) über Entleerungsstopfen(912.11) entleeren. Verschraubung etwaiger Sperr- oderSpülwasserleitungen lösen. Stützfuß (183) Verschraubung am Fundamentlösen (nicht bei allen Baugrößen vorhanden). Laufeinheit an Hebezeug hängen, so dass beimAusbau die Laufeinheit weder nach unten sackt,noch nach oben im Spiralgehäuse drückt.Befestigungsbeispiel siehe Bild 9.Bild 9 Gehäuseverschraubung (Kopfschrauben 901.11)komplett abschrauben. Laufeinheit axial aus dem Spiralgehäuse ziehen.Dabei können die Abdrückschrauben (901.42)verwendet werden.8.5 Ausbau des LaufradesBild 8Beim Einbau zuerst Schraubendreher ca. 4 cm durchdie unterste Lochreihe des Schutzgitters stecken.Dann den oberen Teil des Schutzgitters in den oberenRand der Fensteröffnung stecken. Nun den Griff desSchraubendrehers so weit nach oben ziehen, bis dieDurchbiegung des Schutzgitters ausreicht, um diesesbis zum Anschlag in das Fenster der Antriebslaternehinein zu schieben.Schraubendreher nur so weit anheben, als zumEinschieben des Schutzgitters in das Fensterunbedingt notwendig ist. Wenn das Schutzgitternach dem Einbau zu wenig im Fenster klemmt:Schutzgitter noch einmal ausbauen, etwasflacher drücken und wieder einbauen.Beigelegte "Montageanleitung zu Wellenabdichtung"beachten. Hat das Laufrad Rückenschaufeln, sokontrollieren Sie vor dem weiteren Zerlegen dieaxiale Spaltweite "a" zwischen Laufrad (230) undGehäusedeckel (161). Beurteilung dergemessenen Spaltweite siehe Kapitel 8.8.1.Laufradmutter (922) durch kurzen gefühlvollenSchlag auf den Schraubenschlüssel lösen(Rechtsgewinde). Eventuell mit einem Dorn in derQuerbohrung der Steckwelle (im Klemmbereich)gegenhalten. Laufrad (230) abziehen mit Hilfe zweierSchraubendreher oder Montiereisen (Bild 10).Passfeder (940.31) herausnehmen.Schraubendreher oder Montiereisen nur imBereich von Laufradschaufeln ansetzen, damitdie Strömungskanäle nicht deformiert werden.<strong>LSB</strong> 100-<strong>german</strong> Seite 14 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>Ein weiteres Zerlegen sowie der Zusammenbauder Laufeinheit erfolgt leichter in vertikalerAufstellung. Kippgefahr beachten!Ablagerungen am Laufrad (230), im Spiralgehäuse(102V) oder am Gehäusedeckel (161) sind zuentfernen.8.8.1 Dichtspalte beim LaufradSaugseite des Laufrades Rückenschaufeln desLaufradesAntriebseite des LaufradesNur bei Pumpengröße100-65-315125-80-315125-100-315150-125-315Bild 108.6 Ausbau der Wellenabdichtung Vor der Demontage des Gehäusedeckels"Montageanleitung zu Wellenabdichtung"beachten. Sechskantmutter (902.32) lösen (nicht bei allenPumpengrößen vorhanden) und Gehäusedeckel(161) aus Lagerträgerlaterne (344) nehmen.8.7 Ausbau der SteckwelleVerschraubung (920.41) lösen und Motor samtSteckwelle (210) aus der Antriebslaterne (341)herausziehen.Radiale Steckwellenverschraubung (904.41 und904.42) lösen (Gewindestifte) und Steckwelle(210) von der Motorwelle abziehen. Eventuell zurUnterstützung (losbrechen) einen kräftigenSchraubendreher in die Querbohrung derSteckwelle einführen, damit gegen die Stirnflächeder Motorwelle drücken und so die beiden Wellengegeneinander verschieben.8.8 InstandsetzungNach dem Zerlegen sind alle Teile sorgfältig zureinigen und auf Verschleiß zu prüfen. Abgenützteoder beschädigte Teile sind gegen Neuteile(Ersatzteile) auszutauschen.Es sind grundsätzlich neue Dichtelemente zuverwenden.Alle PTFE-Dichtelemente und Graphitdichtungensind nur zur einmaligen Verwendunggeeignet.In den meisten Fällen ist es zweckmäßig, fallsbeschädigt absolut notwendig, die Wellenabdichtungzu erneuern.Nenndurchmesser D (mm)606885100120135155175220min. 0,15 0,17 0,20 0,22 0,25Radialer Spalt neumax. 0,19 0,22 0,24 0,27 0,30s (mm)abgenützt 0,78 0,85 0,90 1,05 1,15Axialer Spalt neu 0,8 - 1,2a (mm) abgenützt max. 1,7Sind die Werte für "abgenützt" erreicht oderüberschritten, müssen die betroffenen Teileersetzt werden.Bei Spiralgehäusen (102V) mit Spaltring (502.11) bzw.bei Gehäusedeckeln (161) mit Spaltring (502.31) gibtes zur Wiederherstellung des korrekten Spaltesfolgende Möglichkeiten:a) Laufrad (230) und Spaltring erneuern. Damit sinddie Originalmaße wiederhergestellt.b) Spaltringe mit entsprechendem Innendurchmesseranfertigen und so wieder die Original-Spaltweiteerreichen. Bitte nehmen Sie Kontakt mit demHersteller auf.Bei Spiralgehäusen (102V) bzw. Gehäusedeckeln(161) ohne Spaltring kann im Reparaturfall auchnachträglich ein Spaltring eingesetzt werden. Dazu istaber eine Nacharbeit (Nachdrehen) im Spiralgehäusebzw. im Gehäusedeckel erforderlich. Bitte nehmen SieKontakt mit dem Hersteller auf.8.9 Montage8.9.1 AllgemeinesDie Montage wird in umgekehrter Reihenfolgevorgenommen wie die Demontage, wobei zusätzlichfolgendes zu beachten ist: Auf größte Reinlichkeit ist bei der Montage zuachten.<strong>LSB</strong> 100-<strong>german</strong> Seite 15 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>Enge Schiebesitze, z.B. zwischen Steckwelle(210) und Motorwelle oder Laufrad (230) undWelle (210) sowie Gewinde eventuell mitgeeignetem Gleitmittel (z.B. Molykote / Never-Seeze) bestreichen, damit die Montage und auchdie nächste Demontage erleichtert wird.Gleitmittel jedoch nur dann verwenden, wennsichergestellt ist, dass es zwischenFördermedium und Gleitmittel zu keinengefährlichen Reaktionen kommen kann.Schrauben sind mit folgenden Drehmomentenanzuziehen:VerschraubungGehäuseschraubenAlle übrigen SchraubenAnziehdrehmoment in NmGröße Geschmiertes TrockenesGewinde GewindeM12 35 50M16 105 150M20 210 305M10 35 50M12 60 90M16 150 220 Keine übertriebene Gewalt anwenden. Montage der Steckwelle siehe Kapitel 8.9.2. Montage der Gleitringdichtung siehe separateBeschreibung "Montageanleitung derWellenabdichtung" und Kapitel 8.5. Bei Laufrädern mit Rückenschaufeln nach derMontage des Laufrades (230) und nachFestziehen der Laufradmutter (922) korrektenAxialspalt zwischen Rückenschaufeln undGehäusedeckel (161) kontrollieren. Siehe Kapitel8.8.1. Nach dem Zusammenbau der Laufeinheit undauch nach dem Einbau in das SpiralgehäuseWelle drehen und damit Leichtgängigkeit derPumpe kontrollieren. Die Wellenabdichtungenverursachen etwas Drehwiderstand, es darf aberkeine Berührung zwischen Metallteilen bemerkbarsein.Vor Inbetriebnahme unbedingt wieder alleHilfsleitungen und Sicherheitseinrichtungenmontieren bzw. anschließen und in Betriebsetzen.8.9.2 Montage der Steckwelle Paßfeder in den Motorstummel einlegen. Motorwellenstummel mit Gleitmittel bestreichen(siehe Punkt 8.9.1.). Steckwelle so weit auf die Motorwelleaufschieben, bis das Maß A erreicht ist (siehe Bild11 und Tabelle). Motorwelle durch die radialen Steckwellenbohrungenca. 2-3 mm tief mit einem Spiralbohrermit 90° Spitze ansenken (siehe Bild 11).Späne aus dem Gewindeloch entfernen (z.B. mitDruckluft), Gewindestifte (904.41 und 904.42)einschrauben und sichern (z.B. mit Omnifit 100 Moder Loctite).Korrekten Rundlauf der Steckwelle gegenüberdem Motorflansch mittels Meßuhr kontrollieren(siehe Bild 11.). Der Zeigerausschlag der Meßuhrdarf max. 0,1 mm betragen.Bild 11TypeMaß A bei Motor-Baugröße80 90 100 112 132 160 180 20040-25-160 157 157 197 197 197 232 - -40-25-200 157 157 197 197 197 232 - -40-25-250 162 162 202 202 202 237 237 23750-32-160 157 157 197 197 197 232 - -50-32-200 157 157 197 197 197 232 - -50-32-250 162 162 202 202 202 237 237 23750-32-315 - - 202 202 197 237 237 23765-40-160 157 157 197 197 197 232 - -65-40-200 157 157 197 197 197 232 232 -65-40-250 162 162 202 202 202 237 237 23765-40-315 - - 202 202 197 237 237 23780-50-160 157 157 197 197 197 232 232 -80-50-200 157 157 197 197 202 232 232 23280-50-250 - 162 202 202 202 237 237 23780-50-315 - - 202 202 202 237 237 237100-65-160 162 162 202 202 202 237 237 237100-65-200 - 162 202 202 202 237 237 237100-65-250 - 162 202 202 206 237 237 237100-65-315 - - 206 206 202 241 241 241125-80-160 - 162 202 202 202 237 237 237125-80-200 - 162 202 202 202 237 237 237125-80-250 - - 202 202 202 237 237 237125-80-315 - - - 206 206 241 241 241125-100-200 - - 202 202 202 237 237 237125-100-250 - - 216 216 216 251 251 251125-100-315 - - - - 206 241 241 241150-125-250 - - - - 216 251 251 251150-125-315 - - - - - 241 241 241200-150-250 - - - - - 251 251 2519. Ersatzteilempfehlung, Reservepumpen9.1 ErsatzteileDie Ersatzteile sind für die Bedingungen eineszweijährigen Dauerbetriebes auszuwählen. Falls keineanderen Richtlinien zu beachten sind, werden die inunten angeführter Liste angegebenen Stückzahlen fürErsatzteile empfohlen (nach DIN 24296).<strong>LSB</strong> 100-<strong>german</strong> Seite 16 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>Zur Sicherung einer optimalen Verfügbarkeitempfehlen wir, insbesondere bei Ausführungenaus Sonderwerkstoffen und Gleitringdichtung,auf Grund der längeren Beschaffungszeitenentsprechende Ersatzteile zu bevorraten.Anzahl der Pumpen(einschließlich Reservepumpen)2 3 4 5 6/7 8/9 10/+ErsatzteileStückzahl der ErsatzteileLaufrad 1 1 1 2 2 2 20%Spaltring 2 2 2 3 3 4 50%Welle mit Passfedernund Muttern1 1 1 2 2 2 20%Dichtungen fürPumpengehäuse Sätze4 6 8 8 9 12 150%sonstige Dichtungen 4 6 8 8 9 10 100%SätzeGleitringdichtung Satz 1 1 2 2 2 3 25%ErsatzteilbestellungBei Ersatzteilbestellung bitten wir Sie um folgendeAngaben:Type: ______________________________________________________________________S/N (Auftrags Nr.) ___________________________________________________Teilebezeichnungen _______________________________________________Schnittzeichnung ____________________________________________________Alle Angaben finden Sie auf dem Datenblatt und / oderder Auftragsbestätigung und der dazugehörigenSchnittzeichnung.Ersatzteile in trockenen Räumen und vorSchmutz geschützt aufbewahren!9.2 ReservepumpenFür Pumpen in Anlagen, deren AusfallMenschenleben gefährden bzw. hoheSachschäden oder Kosten verursachen können,ist unbedingt eine ausreichende Anzahl vonReservepumpen in der Anlage betriebsbereit zuhalten. Die Betriebs-bereitschaft ist durchlaufende Kontrolle sicherzustellen, siehe Kapitel6.8.Reservepumpen entsprechend Kapitel 6.8aufbewahren!<strong>LSB</strong> 100-<strong>german</strong> Seite 17 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010

Einbau-, Betriebs- und WartungsanleitungBaureihe <strong>LSB</strong>10. Störungen - Ursachen und BehebungDie angeführten Hinweise auf Ursachen undBehebung von Störungen sollen zur Erkennung desProblems dienen. Für Störungen, die der Betreibernicht selbst beseitigen kann oder will, steht derKundendienst des Herstellers zur Verfügung. BeiReparaturen und Änderungen an der Pumpe durchden Betreiber sind besonders die Auslegungsdatenauf dem Datenblatt und / oder der Auftragsbestätigungsowie Kapitel 2 dieser Betriebsanleitung zu beachten.Gegebenenfalls ist das schriftliche Einverständnis desHerstellers einzuholen.Förderstrom zu geringFörderstrom hört nach einiger Zeit aufFörderhöhe zu geringFörderhöhe zu hochAntriebsmaschine überlastetUnruhiger Lauf der PumpeZu hohe Temperatur in der PumpeZu hohe Temperatur an derWellendichtungZu hohe Temperatur an der LagerungUndichtheit an der PumpeZu starke Leckage der WellendichtungUrsacheBehebung■ Gegendruck zu hoch Anlage auf Verunreinigungen überprüfen, Schieber geöffnetWiderstände in der Druckleitung vermindern (Filter reinigen, ...)größeres Laufrad verwenden (Antriebsleistung beachten)■ ■ ■ Gegendruck zu gering, Förderstrom zu groß druckseitigen Schieber drosseln■ ■ Drehzahl zu hoch Drehzahl verringernDrehzahl der Antriebsmaschine mit vorgeschriebenerPumpendrehzahl (Leistungsschild) vergleichenBei Drehzahlregelung (Frequenzumformer) Sollwert-Einstellung kontrollieren■ ■ Drehzahl zu klein Drehzahl erhöhen (verfügbare Antriebsleistung beachten)Drehzahl der Antriebsmaschine mit vorgeschriebenerPumpendrehzahl (Leistungsschild) vergleichenBei Drehzahlregelung (Frequenzumformer) Sollwert-Einstellung kontrollieren■ ■ ■ ■ Förderstrom zu klein Mindestfördermenge vergrößern (Schieber öffnen, Bypass)■ Förderstrom zu groß Fördermenge verringern (Schieber drosseln)■ ■ Laufraddurchmesser zu groß kleineres Laufrad verwenden■ ■ Laufraddurchmesser zu klein größeres Laufrad verwenden (verfügbare Antriebsleistungbeachten)■ ■ ■ ■ Pumpe und / oder Rohrleitung nicht völlig mit Flüssigkeit füllengefülltentlüften■ ■ ■ Pumpe oder Saug- / Zulaufleitung verstopft reinigen■ ■ Luftsack in Rohrleitung entlüftenLeitungsführung verbessern■ ■ ■ ■ ■ Saughöhe zu groß / NPSH der Anlage zu klein Flüssigkeitsspiegel erhöhenVordruck erhöhenWiderstände der Zulauf- / Saugleitung verringern (Verlauf undNennweite ändern, Absperrorgane öffnen, Siebe reinigen)■ ■ ■ Luft wird angesaugt Flüssigkeitsspiegel erhöhenVakuumdichtheit der Saugleitung prüfen und herstellen■ ■ ■ Ansaugen von Luft durch die Wellenabdichtung Sperrleitung reinigenSperrdruck erhöhenWellenabdichtung erneuern■ ■ Drehrichtung falsch Zwei Phasen der Stromzuführung vertauschen (vomElektrofachmann durchzuführen)■ ■ ■ ■ Verschleiß der Innenteile abgenützte Teile erneuern■ ■ ■ Dichte und / oder Viskosität des Fördermediums zu hoch Rückfrage erforderlich■ ■ Riefen und Rauigkeit an Welle Teil erneuern■ ■ Ablagerungen an Gleitringdichtung reinigengegebenenfalls Gleitringdichtung erneuerneventuell Fremdspülung oder Quench vorsehen■ ■ Unwucht des Laufrades Verstopfungen / Ablagerungen beseitigenev. Laufrad erneuern; Welle auf Rundlauf prüfen■ ■ ■ ■ ■ Rohrleitungskräfte zu hoch (Aggregat verspannt) ändern (Rohrleitungen abfangen, Kompensatoren, etc.)Fundamentplatte / Rahmen korrekt montiert / vergossen?■ Elektrische Anspeisung nicht korrekt (2-Phasenlauf) Spannung aller Phasen kontrollierenKabelanschlüsse bzw. Sicherungen prüfen■ Dichtung unzureichend Schrauben nachziehenDichtung erneuern■ ■ Lager schadhaft erneuern■ Entlastungseinrichtung ungenügend Entlastungsbohrungen im Laufrad reinigenabgenützte Teile ersetzen (Laufrad, Spaltringe)an den bei Bestellung angegebenen Systemdruck /Zulaufdruck angleichen■ Anlagenbedingte Schwingungen Rückfrage erforderlich<strong>LSB</strong> 100-<strong>german</strong> Seite 18 Revision 02Artikel Nr. <strong>771076129</strong> Ausgabe 01/2010