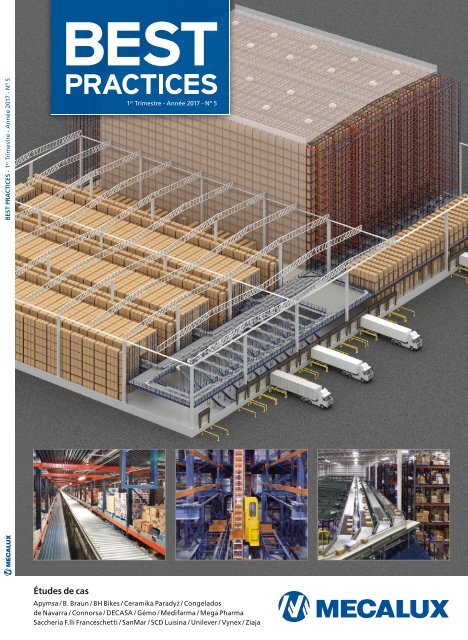

Magazine Best Practices nº5 - Français

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

BEST PRACTICES - 1 er Trimestre - Année 2017 - Nº 5<br />

1 er Trimestre - Année 2017 - Nº 5<br />

Études de cas<br />

Apymsa / B. Braun / BH Bikes / Ceramika Paradyż / Congelados<br />

de Navarra / Connorsa / DECASA / Gémo / Medifarma / Mega Pharma<br />

Saccheria F.lli Franceschetti / SanMar / SCD Luisina / Unilever / Vynex / Ziaja

91<br />

13<br />

29 111<br />

Index<br />

4 BRÈVES MECALUX<br />

ALIMENTATION ET BOISSON<br />

13 DECASA<br />

Des solutions de stockage multiples<br />

pour gérer la distribution des produits<br />

de grande consommation.<br />

37 CONGELADOS DE NAVARRA<br />

Croissance régulière : Mecalux aux<br />

côtés de Congelados de Navarra.<br />

105 UNILEVER<br />

Optimisation de la capacité<br />

et la gestion opérationnelle<br />

de l’entrepôt d’Unilever au Brésil.<br />

111 CONNORSA<br />

La meilleure solution de stockage pour<br />

poissons et fruits de mer en conserve.<br />

AUTOMOBILE & PIÈCES DÉTACHÉES<br />

117 APYMSA<br />

Un entrepôt dédié à la préparation<br />

de commandes.<br />

125 BH BIKES<br />

Deux entrepôts automatisés dans<br />

l’entrepôt de BH Bikes.<br />

CÉRAMIQUE<br />

63 CERAMIKA PARADYŻ<br />

Performance maximale dans<br />

l’entrepôt autoportant de Ceramika<br />

Paradyż Sp. z o.o.<br />

DISTRIBUTION<br />

101 SCD LUISINA<br />

Augmentation de la capacité<br />

et de la productivité grâce au magasin<br />

automatisé miniload.<br />

FOURNITURES INDUSTRIELLES<br />

133 VYNEX<br />

Des convoyeurs Mecalux pour<br />

un picking optimal.<br />

PHARMACEUTIQUE<br />

79 MEDIFARMA<br />

Un entrepôt autoportant avec système<br />

Pallet Shuttle semi-automatique pour<br />

Medifarma au Perou.<br />

91 MEGA PHARMA<br />

Un entrepôt autoportant totalement<br />

automatisé.<br />

141 ZIAJA<br />

Un entrepôt sectorisé pour préparer<br />

les commandes efficacement.<br />

PLASTURGIE<br />

59 SACCHERIA F.LLI<br />

FRANCESCHETTI<br />

L’entreprise italienne stocke ses sacs<br />

dans les rayonnages bases mobiles<br />

Movirack.<br />

SANTÉ<br />

83 B. BRAUN<br />

Haute capacité de stockage pour<br />

l’entrepôt de B. Braun.<br />

TEXTILE<br />

29 GÉMO<br />

Trois solutions de stockage différentes<br />

augmentent les performances<br />

logistiques Gémo.<br />

53 SANMAR<br />

Les rayonnages à palettes de Interlake<br />

Mecalux sont à la hauteur dans<br />

l’entrepôt de SanMar.<br />

144 AVIS D’EXPERTS<br />

- Chili : un laboratoire sismique pour<br />

tester le comportement<br />

des rayonnages.<br />

- Comment réaliser des économies<br />

d’énergie dans les processus<br />

logistiques d’un magasin<br />

automatique ?<br />

<strong>Best</strong> <strong>Practices</strong><br />

3

Brèves I Mecalux<br />

Automatic Warehouse Studio (AWS) :<br />

Mecalux fait un nouveau pas vers la<br />

normalisation de ses systèmes de commande<br />

Mecalux lance Automatic Warehouse<br />

Studio (AWS) sur le marché, une version<br />

avancée de l’environnement de développement<br />

et logiciel de commande Galileo.<br />

Il permet de programmer en respectant la<br />

norme internationale IEC-61131-ST, sur les<br />

PLC des gammes SIMATIC S7-1500/1200<br />

et Rockwell ControlLogix. Par ailleurs, le<br />

client dispose d’une plateforme d’essai qui<br />

réduira considérablement le délai de mise<br />

en place de son projet.<br />

Ce nouveau logiciel de Mecalux propose<br />

des fonctionnalités inédites. L’une d’entre<br />

elles se distingue particulièrement, à savoir<br />

: la possibilité de simuler le fonctionnement<br />

électromécanique d’une installation<br />

automatique complète, grâce à un<br />

système SCADA.<br />

Cet outil propose automatiquement une<br />

représentation graphique très réaliste et<br />

précise de l’entrepôt, en 3D. Le simulateur<br />

d’AWS permet de contrôler et de valider<br />

l’intégration entre le WMS, Galileo et l’automatisation<br />

de l’installation dans les bureaux,<br />

avant d’installer le programme de<br />

contrôle dans l’entrepôt. Une fois<br />

implémenté, seuls quelques ajustements<br />

mineurs devront être réalisés.<br />

Par ailleurs, AWS prend en charge<br />

une deuxième langue de programmation<br />

standard (en plus de Xana, qui appartient<br />

à Mecalux). Elle peut être utilisée avec Designer,<br />

dans le respect de la norme internationale<br />

en vigueur, IEC-61131-ST, tout en<br />

générant le programme de contrôle pour<br />

qu’il se comporte de la même façon dans<br />

les différents PLC.<br />

AWS est intégré à la chaîne de développement<br />

de Mecalux. Tout d’abord, durant la<br />

phase de conception de l’entrepôt, une<br />

représentation globale, en 3D, est réalisée<br />

à l’aide d’EasyM. Ensuite, cette représentation<br />

est transférée dans l’outil EasyS où<br />

l’installation est configurée de la façon la<br />

plus précise possible. À partir de ce projet<br />

(dans AWS), on génère un programme<br />

de contrôle qui devra seulement subir<br />

quelques modifications et qui pourra être<br />

utilisé dans les installations contrôlées par<br />

des PC ou des PLC.<br />

Chaîne de développement<br />

de Mecalux :<br />

EasyM<br />

Simulation générale de l’installation<br />

EasyS<br />

Configuration et simulation détaillées<br />

du fonctionnement de l’entrepôt<br />

SIMATIC<br />

S7-1500/1200<br />

AWS<br />

Programme de contrôle/ SCADA 3D<br />

PC<br />

PLC<br />

Rockwell<br />

ControlLogix<br />

Nouvelle gamme de transstockeurs légers pour Pallet<br />

Shuttle capables d’atteindre 9 mètres de haut<br />

Mecalux a développé de nouveaux modèles<br />

de transstockeurs légers, allant<br />

jusqu’à 9 m de haut, spécifiquement<br />

conçus pour le système Pallet Shuttle.<br />

La solution Pallet Shuttle automatique,<br />

desservie par un transstockeur est utilisée<br />

dans les entrepôts qui ont peu de références<br />

et de nombreuses palettes pour<br />

chacune d’entre elles.<br />

La nouvelle gamme de transstockeurs<br />

est conçue pour les entrepôts de petite<br />

ou moyenne taille, pas très hauts, et qui<br />

nécessitent d’automatiser les processus<br />

opérationnels.<br />

Le transstockeur léger avec Pallet Shuttle<br />

permet de transformer aussi bien les<br />

rayonnages à accumulation (drive-in) que<br />

les systèmes Pallet Shuttle semi-automatiques<br />

en solutions entièrement automatiques.<br />

Une grande partie de sa structure<br />

est utilisée, les chariots élévateurs sont<br />

remplacés et seuls les composants nécessaires<br />

à leur bon fonctionnement sont<br />

modifiés.<br />

Du haut de ses 9 m, le transstockeur léger<br />

avec Pallet Shuttle peut manipuler<br />

des marchandises stockées sur des rayonnages<br />

de trois à cinq niveaux de charge (en<br />

fonction des dimensions des palettes). Ce<br />

système est recommandé pour les entrepôts<br />

qui exigent un niveau de productivité<br />

très élevé, puisqu’il est capable de réaliser<br />

un grand nombre de mouvements et de<br />

cycles tout en affichant un prix très abordable.<br />

L’automatisation totale de ce genre<br />

d’installations devient de plus en plus fréquente,<br />

car leur objectif est d’optimiser<br />

l’espace et le volume disponibles afin de<br />

maximiser leur capacité de stockage. Parmi<br />

les avantages proposés, on peut mettre en<br />

avant une parfaite maîtrise des produits,<br />

une augmentation de la performance et<br />

une importante disponibilité, puisque ce<br />

système fonctionne en continu, 24 h/24. Il<br />

permet aussi de réduire les frais de personnel<br />

(en optimisant le nombre d’opérateurs,<br />

notamment pour les équipes de nuit) et les<br />

coûts d’exploitation.<br />

4 <strong>Best</strong> <strong>Practices</strong>

Brèves I Mecalux<br />

Mecalux Software Solutions<br />

intensifie sa collaboration avec<br />

le monde universitaire<br />

Au cours des dernières années, Mecalux<br />

Software Solutions, qui fait partie du<br />

Groupe Mecalux, a intensifié sa coopération<br />

avec les universités afin de proposer<br />

des opportunités professionnelles aux<br />

jeunes diplômés et de soutenir les étudiants<br />

pour qu’ils puissent développer des<br />

projets de recherche en ligne avec les besoins<br />

du service de recherche et de développement<br />

de l’entreprise.<br />

Récemment, Mecalux a lancé une collaboration<br />

avec l’Université de León, en<br />

proposant des classes de vulgarisation et<br />

d’enseignement relatives à l’innovation<br />

technologique. Le but de cette collaboration<br />

est de faciliter le recrutement de nouveaux<br />

diplômés en fonction des besoins<br />

réels de l’entreprise.<br />

Concernant la collaboration avec l’Université<br />

d’Oviedo, elle existe depuis longtemps<br />

déjà aussi bien sur le campus d’Oviedo, à<br />

l’École d’ingénierie informatique que sur<br />

celui de Gijón, à l’école polytechnique<br />

d’ingénierie de Gijón (EPI).<br />

Au cours des deux dernières années, une<br />

vingtaine d’élèves universitaires ont effectué<br />

un stage chez Mecalux et ont vu<br />

leur projet de fin d’études et de Master<br />

tutoré par l’équipe de recherche et développement<br />

(principalement les Masters<br />

d’ingénierie informatique et d’ingénierie<br />

d’automatisation de l’informatique industrielle<br />

de l’EPI et d’ingénierie Web à l’école<br />

d’Oviedo). La plupart de ces étudiants ont<br />

été embauchés une fois le stage terminé.<br />

À l’heure actuelle, une quinzaine de projets<br />

de R&D sont en cours ou prêts pour<br />

leur mise en œuvre dans le domaine de<br />

l’informatique et de l’automatisation.<br />

L’objectif est de développer des solutions<br />

innovantes pour les logiciels de logistique.<br />

Nous travaillons, entre autres, sur l’utilisation<br />

de lunettes holographiques pour interagir<br />

avec le plan de l’entrepôt, la création<br />

d’une interface utilisateur à reconnaissance<br />

vocale, différents types de services<br />

permettant de gérer à l’aide d’un bot (logiciel<br />

imitant le comportement humain) les<br />

demandes des utilisateurs ou des applications<br />

mobiles de configuration de règles<br />

IFTTT (If That Then That, si ceci, alors cela).<br />

En plus de l’ingénierie informatique,<br />

d’autres disciplines interviennent dans<br />

Mecalux Software Solutions. Notre personnel<br />

est composé pour la plupart d’in-<br />

génieurs informaticiens, mais également<br />

de techniciens en télécommunications et<br />

en ingénierie industrielle, et aussi de diplômés<br />

en physique ou en mathématiques.<br />

Mecalux est en pleine expansion et les<br />

effectifs de ses ressources humaines ont<br />

donc été multipliés par quatre au cours des<br />

huit dernières années.<br />

Mecalux collabore aussi avec des centres<br />

de formation professionnelle à Gijón afin<br />

de proposer des stages de service client<br />

à des étudiants de l’enseignement supérieur.<br />

Des conférences à ce sujet seront<br />

organisées très prochainement dans plusieurs<br />

de ces centres.<br />

Dans le cadre de sa démarche de formation<br />

professionnelle, Mecalux participe<br />

activement à des forums sur l’emploi des<br />

jeunes diplômés aux Asturies, comme celui<br />

de la journée des partenaires de l’EPI,<br />

auquel participent 80 des entreprises les<br />

plus importantes de la région, ou le Forum<br />

pour l’emploi, organisé par l’Université<br />

d’Oviedo, qui aide les étudiants et les<br />

jeunes diplômés à trouver leur premier<br />

emploi dans les entreprises et les institutions<br />

souhaitant accueillir et sélectionner<br />

des professionnels qualifiés.<br />

<strong>Best</strong> <strong>Practices</strong><br />

5

Brèves I Mecalux<br />

Excellent accueil réservé au nouveau ‘showroom’ de Mecalux<br />

par les professionnels du secteur logistique<br />

Le showroom de Mecalux, intégré dans le<br />

nouveau centre technologique de l’entreprise<br />

à Cornellà de Llobregat (Barcelone),<br />

a reçu en 2016 un très grand nombre de<br />

visites : plus de 800 personnes sont venues<br />

découvrir les dernières innovations en solutions<br />

de stockage automatiques.<br />

L’installation, inaugurée en 2015, a été visitée<br />

par des responsables d’entreprises<br />

provenant de différents secteurs : pharmacie,<br />

agroalimentaire, automobile, entreprises<br />

spécialisées en e-commerce, etc.,<br />

basés dans une trentaine de pays, aussi<br />

bien d’Europe que du reste du monde<br />

(Australie, Thaïlande, Argentine ou Arabie<br />

Saoudite, entre autres). De nombreuses<br />

visites guidées ont également été organisées<br />

pour des étudiants de centres de formation<br />

logistique, qui ont pu voir dans la<br />

pratique ce qu’ils ne connaissent généralement<br />

qu’au niveau théorique.<br />

Le centre, de 6 500 m2, est divisé en deux<br />

parties différenciées : d’une part le centre<br />

technologique où sont réalisés les premiers<br />

essais des nouveaux produits en<br />

phase de développement et d’autre part le<br />

showroom, de 15 m de haut. Dans ce dernier<br />

sont exposés différents modèles grandeur<br />

nature de transstockeurs, circuits de<br />

convoyeurs et balancelles automotrices ;<br />

plusieurs options du système Pallet Shuttle<br />

automatique ; un magasin automatique<br />

de caisses miniload etc.<br />

Misant toujours sur l’innovation et l’amélioration<br />

continue, Mecalux a créé cet<br />

espace de démonstration pour que ses<br />

clients puissent voir par eux-mêmes le<br />

fonctionnement des systèmes de stockage<br />

et des machines de manutention automatiques.<br />

Une équipe de professionnels<br />

se charge de fournir les explications de<br />

chaque produit et de répondre sur place<br />

aux questions des visiteurs.<br />

Ce showroom sert d’appoint de l’aire d’exposition<br />

de 2 500 m2 située dans les bureaux<br />

centraux de Mecalux, à quelques<br />

mètres de là. Il présente plus de 30 solutions<br />

différentes de stockage pour des<br />

magasins aussi bien à palettes et à caisses<br />

qu’automatiques, dans une approche<br />

plutôt axée sur la préparation de commandes<br />

étant donné l’importance croissante<br />

de ces opérations due à l’essor de<br />

l’e-commerce.<br />

En plus de Barcelone, Mecalux compte<br />

trois centres technologiques, un à Gijón<br />

(Espagne), un à Gliwice (Pologne) et un à<br />

Chicago (États-Unis).<br />

Pour une visite du nouveau showroom<br />

de Cornellà, appelez simplement<br />

le +34 932 616 913 ou envoyez<br />

un message à info@mecalux.com<br />

6 <strong>Best</strong> <strong>Practices</strong>

Brèves I Nos clients<br />

Ultracongelados de<br />

Cortes (Grupo Virto)<br />

intègre le système<br />

Pallet Shuttle<br />

semi-automatique<br />

Mecalux installera le système Pallet<br />

Shuttle semi-automatique dans une<br />

nouvelle chambre froide d’Ultracongelados<br />

de Cortes. Cette solution<br />

permettra à l’entreprise d’augmenter<br />

sa capacité de stockage d’environ<br />

16 000 palettes de 1 000 x 1 200 mm.<br />

La chambre froide de 6 839 m2 sera<br />

équipée de trois blocs de rayonnages de<br />

13,2 m de haut et à cinq niveaux. Dans les<br />

deux blocs latéraux, chaque niveau pourra<br />

stocker 16 palettes en profondeur et dans<br />

le bloc central, 35 palettes.<br />

Quatre navettes Pallet Shuttle seront fournies<br />

pour introduire et extraire automatiquement<br />

les palettes dans les canaux.<br />

Elles seront dirigées à l’aide des tablettes<br />

de commande. Chaque tablette, connectée<br />

au réseau Wifi, intégrera un logiciel<br />

très intuitif qui permettra d’interagir avec<br />

n’importe quelle navette de la chambre<br />

froide. De plus, elles permettront de réaliser<br />

de nombreuses applications et fonctions,<br />

comme définir la quantité de palettes<br />

à extraire ou réaliser l’inventaire.<br />

Ultracongelados de Cortes est une entreprise<br />

du groupe Virto et elle fait partie des<br />

entreprises leader sur le marché des produits<br />

congelés en Espagne. Son usine de<br />

production de la commune de Cortes (Navarre)<br />

consacre l’essentiel de son activité à<br />

la distribution de légumes congelés : petits<br />

pois, haricots verts plats et ronds, haricots,<br />

choux-fleurs et brocolis.<br />

Finieco : capacité et performance maximales dans son magasin automatique<br />

Mecalux équipera l’entrepôt de Finieco,<br />

entreprise portugaise dédiée à la<br />

fabrication de sacs en papier. Cet entrepôt<br />

comptera deux blocs de rayonnages<br />

desservis par un transstockeur<br />

léger et un Pallet Shuttle automatique.<br />

Au total, cet entrepôt disposera<br />

d’une capacité de stockage de<br />

5 000 palettes de 800 x 1 200 mm et<br />

de 4 700 palettes de 1 000 x 1 200 mm.<br />

Il sera composé d’une seule allée de<br />

45 m de longueur dans laquelle circulera<br />

un transstockeur léger de 9 m de haut,<br />

avec un Pallet Shuttle automatique. Le<br />

transstockeur sera chargé de positionner<br />

la navette à l’emplacement défini, tandis<br />

que le Pallet Shuttle se chargera d’introduire<br />

ou d’extraire les palettes dans les<br />

canaux.<br />

classer les produits en fonction du client<br />

ou de son itinéraire.<br />

De plus, le logiciel de gestion d’entrepôt<br />

Easy WMS de Mecalux sera implémenté. Il<br />

gérera tous les processus et toutes les opérations<br />

de l’entrepôt.<br />

Finieco est l’un des principaux producteurs<br />

de sacs en papier en Europe. Sa production<br />

journalière est de plus de 1,5 million<br />

de sacs, personnalisés et de différents formats.<br />

C’est une entreprise d’envergure<br />

internationale dont les produits sont distribués<br />

dans plus de 70 pays, comprenant<br />

entre autres, le Portugal, l’Espagne, le<br />

Royaume-Uni, l’Allemagne, la Hollande, la<br />

Suisse et l’Autriche.<br />

Mecalux installera un convoyeur et un<br />

poste d’entrée dans lequel les produits<br />

seront contrôlés pour vérifier s’ils sont en<br />

bon état et s’ils répondent aux exigences<br />

définies avant d’entrer dans l’entrepôt.<br />

Mecalux fournira également neuf canaux<br />

dynamiques de préchargements pour<br />

<strong>Best</strong> <strong>Practices</strong><br />

7

Brèves I Nos clients<br />

Un système<br />

de préparation de<br />

commandes performant<br />

pour un meilleur<br />

rendement<br />

Paolo Astori, fabricant italien de<br />

fixations pour le secteur aéronautique,<br />

va s’équiper d’un magasin automatique<br />

miniload de Mecalux. Celui-ci<br />

offre une capacité de stockage<br />

de 5 472 bacs plastiques, d’un poids<br />

maximum de 40 kg.<br />

Oppermann réorganise le son entrepôt en y<br />

installant des rayonnages push-back à rouleaux<br />

L’entrepôt sera composé d’une seule allée<br />

et de deux rayonnages double profondeur<br />

de 18 niveaux qui mesureront<br />

43 mètres de long et 6 mètres de haut.<br />

Un transstockeur miniload sera chargé de<br />

gérer les entrées et sorties des marchandises.<br />

Un poste de picking sera aménagé<br />

à l’une des extrémités des rayonnages. La<br />

préparation de commandes respectera le<br />

principe du « produit vers l’homme » : le<br />

transstockeur apporte automatiquement<br />

aux opérateurs les marchandises nécessaires<br />

pour préparer chaque commande.<br />

C’est également dans cette zone que<br />

s’effectueront l’entrée des conteneurs de<br />

réassort et la sortie des bacs vides.<br />

Paolo Astori est une entreprise familiale située<br />

à Gattico, près de Milan (Italie). Elle se<br />

consacre à la fabrication et à la commercialisation<br />

de fixations pour le secteur de<br />

l’aérospatiale. Cette entreprise investit<br />

constamment dans de nouveaux équipements<br />

et intègre en permanence de nouvelles<br />

technologies à tous ses processus de<br />

production afin de proposer des solutions<br />

modernes allant au-delà de l’attente de<br />

ses clients.<br />

Mecalux vient d’installer des rayonnages<br />

push-back à rouleaux dans<br />

l’entrepôt de l’éditeur allemand<br />

Oppermann Druck und Verlags, situé<br />

dans la ville de Rodenberg. Ce système<br />

exploite au maximum la surface<br />

disponible pour offrir une capacité de<br />

stockage de 675 palettes. Il permet<br />

aussi une grande rapidité dans les<br />

opérations de chargement et de déchargement<br />

des marchandises.<br />

Oppermann avait besoin de réorganiser le<br />

fonctionnement de son entrepôt, situé à<br />

côté de ses bureaux et de son centre d’impression<br />

à Rodenberg (Allemagne). L’entreprise<br />

a donc demandé à Mecalux de lui<br />

proposer une solution qui lui permettra de<br />

faire face à une augmentation de sa production,<br />

compte tenu de ses perspectives<br />

de croissance.<br />

Après avoir analysé en détail les caractéristiques<br />

de l’entrepôt et les besoins<br />

d’Oppermann, Mecalux a décidé d’installer<br />

des rayonnages push-back à rouleaux<br />

de 5 m de haut et de 16 m de long.<br />

Sur un total de 225 canaux, les rayonnages<br />

offrent une capacité de stockage de<br />

675 palettes de 800 x 1 200 mm pesant au<br />

maximum 1 000 kg. Les rayonnages sont<br />

équipés de canaux à rouleaux légèrement<br />

inclinés pour tirer parti de la gravité. Les<br />

palettes sont introduites et extraites du côté<br />

de l’allée. La face avant (située du côté<br />

de l’allée) est la partie la moins élevée et,<br />

lors de l’extraction d’une palette, le reste<br />

des produits avance d’une position. Ainsi,<br />

une nouvelle unité de charge est constamment<br />

prête à être retirée.<br />

Cette solution permet d’accélérer la manipulation<br />

des marchandises : les chariots introduisent<br />

et retirent les palettes à l’entrée<br />

des canaux, sans devoir pénétrer à l’intérieur<br />

des allées. Cela augmente la sécurité<br />

de l’installation, un point prioritaire pour<br />

Oppermann, en réduisant les éventuels<br />

impacts contre la structure.<br />

Qui est Oppermann ?<br />

Oppermann est une entreprise familiale<br />

qui se consacre à l’édition et à l’impression<br />

de journaux et de magazines locaux. Depuis<br />

sa création en 1904, cette entreprise<br />

n’a jamais cessé de croître. Elle possède aujourd’hui<br />

quatre journaux qui représentent<br />

au total un tirage de 550 000 exemplaires<br />

par semaine. Oppermann est aujourd’hui<br />

une entreprise qui accorde une grande importance<br />

à l’innovation et la technologie,<br />

ainsi qu’aux évolutions de son propre secteur<br />

en Allemagne.<br />

8<br />

<strong>Best</strong> <strong>Practices</strong>

Brèves I Nos clients<br />

Pallet Shuttle automatique avec navette :<br />

grande capacité de stockage et un nombre<br />

élevé de cycles<br />

L’entreprise portugaise Cistér équipera<br />

son magasin au Portugal avec le système<br />

Pallet Shuttle automatique à navettes<br />

de Mecalux. Cette solution lui<br />

permettra de stocker 12 672 palettes<br />

et d’effectuer un nombre très élevé<br />

d’entrées et de sorties de marchandise.<br />

Tous les processus et opérations<br />

seront pilotés par le logiciel de gestion<br />

d’entrepôt Easy WMS.<br />

L’installation se composera de deux blocs<br />

de rayonnages d’une longueur de 71 m et<br />

d’une hauteur de 17,6 m ; sur neuf niveaux.<br />

Les canaux les plus profonds recevront<br />

jusqu’à vingt-quatre palettes et les moins<br />

profonds, huit.<br />

Chaque niveau aura une navette qui positionnera<br />

la petite navette devant le canal<br />

de stockage assigné par Easy WMS et le<br />

Pallet Shuttle introduira ou retirera les palettes<br />

automatiquement. Deux élévateurs<br />

(un d’entrée et un de sortie) feront communiquer<br />

les différents niveaux.<br />

Un circuit de convoyeurs, fourni par Mecalux,<br />

reliera le centre de production au<br />

magasin, et les rayonnages à la zone d’expéditions.<br />

18 canaux dynamiques de préchargement<br />

ont également été aménagés<br />

pour classer les produits par itinéraire ou<br />

par client.Lors de la conception du magasin<br />

et compte tenu des perspectives de croissance<br />

de l’entreprise, un agrandissement<br />

futur a été prévu, qui portera à 22 464 palettes<br />

la capacité totale de stockage.<br />

Cistér, membre du groupe Raimundo &<br />

Maia, est une entreprise portugaise fondée<br />

en 1999, spécialisée dans les conserves<br />

de fruits et légumes. L’équipement de haut<br />

niveau technologique de ses centres de<br />

production garantit la qualité supérieure<br />

de ses produits.<br />

Capacité maximale de stockage d'articles de sport pour<br />

une entreprise de e-commerce<br />

Mecalux équipera l’entrepôt de<br />

Sportisimo, un distributeur d’articles<br />

de sport de la République tchèque.<br />

Cet entrepôt disposera de rayonnages<br />

à palettes statiques et d’une mezzanine<br />

industrielle à trois niveaux. Le<br />

processus opératoire principal sera<br />

la préparation des commandes de la<br />

plateforme de e-commerce.<br />

L’entrepôt sera composé de quatre zones<br />

de rayonnages à palettes statiques. Les<br />

rayonnages, de 8,5 m de haut, compteront<br />

cinq niveaux de charge sur lesquels il<br />

sera possible de stocker 35 879 palettes.<br />

En plus de la zone de palettes, Mecalux<br />

installera une mezzanine industrielle à<br />

trois niveaux (deux en hauteur et un au sol)<br />

de plus de 2 000 m2 de stockage chacun.<br />

Cette solution, qui permet de tripler la surface<br />

disponible, sera utilisée pour réaliser<br />

toutes les opérations de picking.<br />

Créée en 1999 en Tchéquie, Sportisimo est<br />

devenue l’un des principaux distributeurs<br />

d’articles de sport de son pays. Son catalogue<br />

propose des articles de football, de<br />

course à pied, de trekking, de sports de raquette,<br />

de cyclisme, de randonnée, de ski,<br />

de sports nautiques et de fitness.<br />

<strong>Best</strong> <strong>Practices</strong><br />

9

Brèves I Nos clients<br />

Dans les rayonnages Movirack sera stockée<br />

la production hebdomadaire de Mooijer-Volendam<br />

B.V., prête pour sa distribution<br />

en Europe.<br />

Ce système par accumulation optimisera<br />

la capacité de stockage et facilitera l’accès<br />

direct à la marchandise dès l’ouverture de<br />

l’allée de travail correspondante.<br />

Les rayonnages Movirack dans la chambre froide<br />

de Mooijer-Volendam B.V.<br />

L’entreprise de pêche hollandaise<br />

Mooijer-Volendam B.V. a construit<br />

une nouvelle chambre froide de<br />

40 mètres de longueur, 31,5 mètres<br />

de largeur et 11 mètres de hauteur.<br />

À travers Toyota Material Handling,<br />

Mecalux a installé le système de stockage<br />

Movirack formé de huit rayonnages<br />

double accès sur bases mobiles<br />

et deux fixes, qui offriront une capacité<br />

totale de stockage de plus de<br />

2 500 palettes.<br />

Les opérations dans la chambre se dérouleront<br />

à une température permanente de<br />

-25 ºC. Les rayonnages Movirack ont le<br />

gros avantage de bien exploiter le volume<br />

de la chambre, ce qui se traduit par une<br />

économie d’énergie grâce à une distribution<br />

optimale du froid entre les palettes.<br />

Mooijer-Volendam B.V. est un grossiste<br />

hollandais en fruits de mer, poisson fumé<br />

et légumes surgelés, qui offre toute une<br />

gamme de produits.<br />

Considéré comme l’un des principaux<br />

fournisseurs du secteur, il contrôle toute la<br />

chaîne de production depuis la pêche, la<br />

production en usine ou le stockage jusqu’à<br />

la distribution dans ses propres camions.<br />

BMZ Poland optimise la préparation de commande de son entrepôt<br />

Mecalux équipera l’entrepôt de BMZ<br />

Poland à Gwilice (Pologne) d’une<br />

mezzanine industrielle et d’un circuit<br />

de convoyeurs qui transportera des<br />

caisses de marchandise provenant de<br />

l’usine de production.<br />

La mezzanine industrielle sera répartie sur<br />

quatre niveaux de 660 m2 chacun et disposera<br />

ainsi de 2 640 m2 de superficie utile.<br />

Aux deux étages supérieurs, on installera<br />

des rayonnages offrant une capacité de<br />

stockage de plusieurs milliers de caisses<br />

de deux tailles différentes : 300 x 400 x<br />

170 mm et 400 x 600 x 270 mm.<br />

Le circuit de convoyeurs enverra automatiquement<br />

les caisses de marchandise depuis<br />

l’usine de production jusqu’à la mezzanine.<br />

Il y enverra aussi des caisses vides.<br />

Le circuit étant bidirectionnel, les caisses<br />

pourront être transportées depuis le début<br />

du circuit vers les différents étages de<br />

la mezzanine et inversement.<br />

Le logiciel de commande Galileo de<br />

Mecalux communique en permanence<br />

avec le système de gestion d’entrepôt<br />

(WMS), il donnera des ordres de mouvement<br />

à chaque module du circuit de<br />

convoyeurs afin de garantir un bon fonctionnement.BMZ<br />

Poland figure parmi<br />

les leaders européens sur le marché de<br />

la fabrication de systèmes d’énergie au<br />

lithium-ion intelligent. Cette entreprise<br />

a renforcé son leadership sur un marché<br />

en croissance continuelle, se concentrant<br />

sur les besoins de ses clients et développant<br />

des systèmes innovants. BMZ Poland<br />

a plus de 20 ans d’expérience, compte<br />

2 000 clients et réalise près de 250 nouveaux<br />

projets chaque année pour le marché<br />

européen, où elle joue un rôle important<br />

au niveau de la conception et de<br />

la fabrication de systèmes énergétiques<br />

intelligents et de systèmes de stockage<br />

d’énergie. Actuellement, le groupe BMZ<br />

emploie plus de 1 800 collaborateurs en<br />

Allemagne, en Pologne, aux États-Unis, en<br />

Chine et en France.<br />

10<br />

<strong>Best</strong> <strong>Practices</strong>

Brèves I Nos clients<br />

Fritel équipe son entrepôt du système à accumulation Pallet Shuttle de Mecalux<br />

La Pallet Shuttle exécute les ordres lancés<br />

par l’opérateur via une tablette avec<br />

connexion Wi-Fi. Le fonctionnement de<br />

ce système semi-automatique est simple,<br />

souple et requiert un minimum de mouvements<br />

: les opérateurs placent la navette<br />

motorisée dans le canal approprié, déposent<br />

les palettes en première position<br />

dans les rayonnages et la navette Pallet<br />

Shuttle les transfère automatiquement au<br />

premier emplacement libre. Le même processus<br />

est appliqué lors du déchargement<br />

de la palette, mais en sens inverse.<br />

Grâce à la tablette et à un logiciel à interface<br />

simple et intuitif, l’opérateur peut effectuer<br />

les fonctions suivantes : sélectionner<br />

la navette voulue et vérifier son état,<br />

charger et décharger les canaux sans interruption,<br />

repérer les navettes à l’aide d’un<br />

signal sonore et lumineux, dresser l’inventaire,<br />

etc.<br />

Fritel, société belge spécialisée dans<br />

le développement, la fabrication de<br />

friteuses, gaufriers, grils et autres appareils<br />

fun cooking et dans la distribution<br />

de petits appareils électroménagers,<br />

a choisi les rayonnages Pallet<br />

Shuttle de Mecalux pour exploiter au<br />

maximum l’espace disponible de son<br />

entrepôt et augmenter ainsi sa capacité<br />

de stockage.<br />

L’installation, située à Hasselt dans le nord<br />

de la Belgique, dispose de trois blocs de<br />

rayonnages de 7,5 mètres de hauteur offrant<br />

une capacité de stockage totale de<br />

2 496 palettes. Les rayonnages sont desservis<br />

par trois navettes Pallet Shuttle.<br />

La profondeur des canaux varie en fonction<br />

du produit à stocker, chaque bloc occupe<br />

une surface différente. Le premier<br />

compte 13 palettes en profondeur, le<br />

deuxième 17 et le troisième, le plus grand,<br />

22. Les trois blocs couvrent ensemble une<br />

surface d’environ 1 200 m2. Les blocs disposent<br />

de trois niveaux de hauteur et leur<br />

structure est adaptée afin que les navettes<br />

motorisées puissent se déplacer de manière<br />

autonome à l’intérieur des canaux de<br />

stockage.<br />

L’entrepôt est équipé de trois stations<br />

permettant de recharger les trois navettes<br />

simultanément. Ainsi, l’opérateur<br />

peut rapidement remplacer la navette<br />

à court de batterie, sans interrompre ses<br />

opérations logistiques. Les navettes motorisées<br />

Pallet Shuttle sont ainsi toujours<br />

opérationnelles.<br />

À propos de Fritel<br />

Lors de sa création en 1991, Fritel était spécialisée<br />

dans la fabrication de friteuses.<br />

En seulement sept ans, elle s’est hissée au<br />

rang de leader de son secteur en Belgique.<br />

Grâce à une stratégie de développement<br />

avancée, Fritel s’est lancée dans le développement<br />

et la fabrication d’une grande<br />

variété d’articles comme les gaufriers,<br />

grils, fondues, raclettes… ainsi que dans<br />

le secteur des ustensiles de cuisine. Grâce<br />

à la souplesse du système de navette motorisée<br />

Pallet Shuttle de Mecalux, Fritel a<br />

considérablement augmenté ses flux de<br />

chargement et de déchargement ainsi<br />

que diminué le degré d’interventions humaines<br />

nécessaires, ce qui a permis de réduire<br />

le temps des opérations à l’intérieur<br />

de l’entrepôt.<br />

Mecalux consolide sa collaboration avec Eurocash Group en Pologne<br />

Après avoir équipé deux entrepôts<br />

dans les villes polonaises de<br />

Sosnowiec et de Plewiska, Mecalux<br />

installera des rayonnages à palettes<br />

dans le troisième entrepôt d’Eurocash<br />

Group, situé à Płońsk.<br />

Le nouvel entrepôt, aux caractéristiques<br />

similaires aux deux précédents, sera formé<br />

de rayonnages à palettes de 8,5 mètres de<br />

hauteur, sur cinq niveaux. Leur capacité<br />

totale de stockage sera de plusieurs milliers<br />

de palettes.<br />

Les rayonnages à palettes, offrant l’accès<br />

direct à la marchandise, dynamiseront<br />

considérablement la gestion de la<br />

marchandise et la préparation des commandes.<br />

Plusieurs niveaux inférieurs seront<br />

aménagés avec des étagères pour le<br />

picking de produits de petites dimensions.<br />

La collaboration entre Mecalux et Eurocash<br />

Group a débuté il y a plus de 10 ans<br />

et elle a permis à l’entreprise polonaise<br />

d’améliorer ses différents centres logistiques<br />

de Pologne, en mettant en place<br />

des solutions innovantes répondant à ses<br />

besoins de stockage.<br />

Grupo Eurocash est l’un des plus grands<br />

groupes de vente en gros de denrées alimentaires<br />

de première consommation.<br />

L’entreprise offre ses articles aux détaillants<br />

dans des centres cash and carry et au<br />

consommateur final par le biais de franchises,<br />

et elle est présente dans quelques<br />

15 000 points de vente sous des marques<br />

comme abc, Groszek, Delikatesy Centrum,<br />

Lewiatan, Euro-Sklep ou Gama.<br />

<strong>Best</strong> <strong>Practices</strong><br />

11

Brèves I Nos clients<br />

Une nouvelle plateforme et des convoyeurs Mecalux chez Spartoo<br />

pour stocker 1 200 000 pièces<br />

Spartoo, leader européen de vente<br />

de chaussures en ligne, sollicite à<br />

nouveau Mecalux pour équiper<br />

une seconde cellule d’une plateforme<br />

avec passerelles d’accès aux<br />

quatre niveaux, qui lui permettront<br />

de quadrupler la surface utile de son<br />

entrepôt de Saint Quentin Fallavier<br />

(près de Lyon).<br />

Elle présente les caractéristiques similaires<br />

à celles du bloc de la cellule nº 1 et permet<br />

d’exploiter toute la hauteur disponible de<br />

l’entrepôt afin de maximiser l’espace et la<br />

capacité de stockage. Chaque niveau est<br />

équipé de rayonnages de différentes dimensions<br />

qui s’adaptent à la grande variété<br />

des produits stockés.<br />

Un circuit de convoyeurs reliera les deux<br />

cellules et traversera à la fois la zone périphérique<br />

de la plateforme ainsi que les<br />

niveaux équipés de rayonnages pour<br />

picking, facilitant ainsi la préparation des<br />

commandes par zones.<br />

Cet agrandissement permettra à Spartoo<br />

de stocker un total de 2 200 000 pièces,<br />

d’accélérer tous les processus de préparation<br />

de commandes, ainsi que d’expédier<br />

plus de trois millions de paires de chaussures<br />

par an.<br />

Spartoo a été créée en 2006 par trois<br />

amis grenoblois qui décident d’ouvrir<br />

leur propre site de vente de chaussures en<br />

ligne. Après une décennie de travail acharné,<br />

ce projet qui n’était, à l’origine, qu’une<br />

aventure entre amis, s’est positionné parmi<br />

les leaders européens de référence de la<br />

vente de chaussures en ligne.<br />

À l’heure actuelle, Spartoo génère<br />

140 millions d’euros de chiffres d’affaires<br />

par an et se distingue par son offre de plus<br />

de 1 500 marques et 100 000 références.<br />

Esnelat renforce<br />

sa croissance avec<br />

la collaboration de<br />

Mecalux<br />

Esnelat (appartenant au groupe Iparlat)<br />

est une entreprise laitière fondée<br />

en 1953, à partir de l’union des coopératives<br />

d’éleveurs du Pays basque et<br />

de Navarre.<br />

Dès le début de ses activités, elle a toujours<br />

pu compter sur Mecalux pour la réalisation<br />

de tous ses projets de développement. Le<br />

résultat : la construction de trois magasins<br />

automatiques. L’automatisation de ses<br />

installations lui garantit la plus haute performance<br />

et répond largement à ses besoins<br />

logistiques.<br />

un entrepôt autoportant de 1 500 m2<br />

d’une capacité de 9 500 palettes. Ensuite,<br />

en 2012, un second entrepôt formé de<br />

trois allées double profondeur a été érigé.<br />

Actuellement, Mecalux a de nouveau<br />

été sollicitée par Esnelat pour construire<br />

un nouvel entrepôt. Cet agrandissement<br />

permettra à l’entreprise d’augmenter sa<br />

capacité de stockage de plus de 3 400 palettes<br />

et de répondre à ses prévisions de<br />

croissance.<br />

En 1994, l’entreprise a établi son premier<br />

centre de production dans la localité de<br />

Urnieta (Pays basque). Mecalux a construit<br />

12<br />

<strong>Best</strong> <strong>Practices</strong>

Étude de cas : DECASA<br />

DECASA réorganise la distribution de ses<br />

produits de consommation grâce à différentes<br />

solutions de stockage<br />

Ubicación: Pays : Mexique España<br />

L’entrepôt de DECASA (État de Veracruz) possède une grande variété de solutions : entrepôt automatique autoportant,<br />

système semi-automatique Pallet Shuttle, tours de picking pour palettes et caisses, trieuse, etc. L’installation offre une<br />

capacité de plus de 36 500 palettes, elle est également équipée du logiciel de gestion d’entrepôt Easy WMS de Mecalux<br />

et du programme de contrôle Galileo.<br />

<strong>Best</strong> <strong>Practices</strong><br />

13

Étude de cas I DECASA<br />

À propos de DECASA<br />

Grâce à une forte croissance ces dernières<br />

années, DECASA se positionne en tant<br />

que leader des distributeurs de produits de<br />

consommation au Mexique, où elle couvre<br />

plus de 80% du territoire national.<br />

Fondée en 1980, DECASA possède des<br />

compétences pointues en interne, une<br />

technologie dernier cri et l’infrastructure<br />

de stockage et de distribution la plus impressionnante<br />

du secteur.<br />

Elle offre actuellement 7 000 produits divisés<br />

en plusieurs catégories : aliments, produits<br />

de nettoyage et d'entretien, papier, produits<br />

pour l’hygiène et les soins de la personne, aliments<br />

pour animaux, vins et sucreries.<br />

mois. 90% des produits distribués sont livrés<br />

dans les 24 heures.<br />

DECASA a étendu sa présence à d’autres<br />

formats commerciaux, comme des points<br />

de libre-service pour le consommateur final<br />

ou des centres cash and carry pour les<br />

détaillants.<br />

Besoins de DECASA<br />

L’entreprise devait construire un nouvel<br />

entrepôt dans lequel situer et réaliser le<br />

picking de sa grande variété de produits,<br />

composés d’articles de petites dimensions<br />

jusqu’aux produits volumineux. Mecalux a<br />

donc mis en place de multiples solutions de<br />

stockage adaptées au fonctionnement de<br />

la société.<br />

L’entrepôt, de 22 000 m 2 , a été installé dans<br />

le complexe industriel et commercial de<br />

Santa Rita, qui s’étend sur plus de 200 hectares<br />

dans l’État de Veracruz (Mexique). De<br />

plus, l’installation a été construite en tenant<br />

compte des prévisions de croissance de<br />

l’entreprise.<br />

DECASA compte plus de 350 fournisseurs<br />

et 2 700 collaborateurs, et ses<br />

ventes augmentent quotidiennement<br />

dans ses six centres de distribution, situés<br />

dans les principales villes commerciales<br />

(Veracruz, Puebla, Guadalajara, Torreón,<br />

Aguascalientes et Cortazar). Ceux-ci distribuent<br />

plus de 5 000 000 de caisses par<br />

1 5<br />

Les différentes solutions<br />

installées ont<br />

rationalisé les processus<br />

relatifs à la préparation de<br />

commandes et augmenté<br />

considérablement la<br />

capacité de stockage<br />

8<br />

7<br />

14 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I DECASA<br />

Solution de Mecalux :<br />

huit entrepôts en un<br />

Dès le début du projet, Mecalux a collaboré<br />

étroitement avec les responsables de l'ingénierie<br />

de construction et de la direction<br />

logistique de DECASA afin de trouver la solution<br />

la plus performante et qui réponde<br />

au mieux aux besoins de la société.<br />

Le résultat : un entrepôt dans lequel se<br />

combinent plusieurs systèmes, donnant<br />

lieu à huit zones distinctes :<br />

1 et 2. Zone de superposition et futur<br />

agrandissement : les palettes de produits<br />

de grandes dimensions sont stockées l’une<br />

sur l’autre au sol. DECASA dispose également<br />

d’une surface de 2 000 m 2 qui lui<br />

permettrait d’augmenter sa capacité de<br />

stockage en prévision d’un futur agrandissement.<br />

3. Entrepôt automatique autoportant<br />

: il est formé de huit allées double<br />

profondeur qui permettent de stocker<br />

plus de 28 000 palettes sur une surface totale<br />

de 4 610 m 2 , destinée principalement<br />

aux produits achetés par DECASA à ses<br />

fournisseurs.<br />

4. Entrepôt Pallet Shuttle : deux niveaux<br />

de rayonnages par accumulation<br />

avec le système Pallet Shuttle semi-automatique<br />

ont été installés sur une mezzanine<br />

industrielle située devant les quais de<br />

chargement. Leur capacité est de 512 palettes<br />

de produits à forte rotation (type A).<br />

5. Tours de préparation de commandes<br />

: trois blocs de rayonnages à cinq<br />

niveaux avec leurs passerelles intermédiaires<br />

ont été montés ; ainsi que trois niveaux<br />

de picking et deux de réserve. Pour<br />

préparer les commandes, les opérateurs<br />

déposent les références dans un circuit de<br />

convoyeurs qui traverse la partie centrale<br />

de chaque niveau de picking.<br />

6. Rayonnages à palettes : ils sont utilisés<br />

pour le picking des produits à faible rotation<br />

et le stockage de la réserve de la marchandise<br />

utilisée pour la préparation des<br />

commandes.<br />

7. Tri des commandes : cette zone<br />

se distingue par un circuit complet de<br />

convoyeurs qui relie les tours de préparation<br />

de commandes à une trieuse située au<br />

niveau des quais de chargement.<br />

8. Quais de chargement : l’entrepôt<br />

de DECASA compte 21 quais de chargement<br />

(10 d’entrées et 11 de sorties) situés<br />

devant la trieuse et l’entrepôt avec Pallet<br />

Shuttle.<br />

6<br />

2<br />

3<br />

4<br />

<strong>Best</strong> <strong>Practices</strong><br />

15

Étude de cas I DECASA<br />

Description des différentes<br />

solutions<br />

Entrepôt automatique autoportant<br />

Sur une surface totale de 4 610 m 2 , Mecalux<br />

a construit un entrepôt automatique autoportant<br />

d’environ 30 m de hauteur et<br />

d’une capacité de plus de 28 000 palettes de<br />

1 000 x 1 200 mm de 1 300 kg au maximum.<br />

Cet entrepôt stocke les produits achetés par<br />

DECASA auprès de ses fournisseurs.<br />

L’entrepôt se compose de huit allées de<br />

stockage de 68 m de longueur avec des<br />

rayonnages double profondeur des deux<br />

côtés et 14 niveaux de charge. Les rayonnages<br />

double profondeur se caractérisent<br />

par leur grande capacité de stockage.<br />

Dans l’entrepôt<br />

automatique<br />

autoportant de DECASA,<br />

il est possible de stocker<br />

plus de 28 000 palettes<br />

de type périmétrique<br />

16 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I DECASA<br />

L’équipement est complété par deux<br />

transstockeurs chargés de manipuler la<br />

marchandise depuis la zone périphérique<br />

jusqu’à l’emplacement qui lui est assigné,<br />

ainsi que d’une navette qui assure la liaison<br />

entre les allées de stockage et les postes<br />

d’entrées et sorties de l’entrepôt.<br />

Les transstockeurs améliorent les performances<br />

de l’entrepôt, diminuent les ressources<br />

nécessaires pour manipuler la marchandise<br />

et réduisent les erreurs grâce à<br />

l’automatisation. Ces engins sont guidés<br />

par le programme de contrôle Galileo. À<br />

des fins de gestion et d’intégration avec les<br />

autres systèmes de l’entreprise, DECASA<br />

a intégré le logiciel de gestion d’entrepôt<br />

Easy WMS de Mecalux.<br />

Les transstockeurs sont de type bicolonne<br />

et intègrent, dans leur nacelle de levage, une<br />

cabine pour la maintenance<br />

Les opérations sont réalisées avec des palettes<br />

de type périmétrique (possédant des<br />

patins sur les quatre côtés), des traverses<br />

perpendiculaires aux lisses des rayonnages<br />

ont été posées pour appuyer les palettes et<br />

s’assurer ainsi que les transstockeurs les manipulent<br />

en toute sécurité. Ce type de palettes<br />

contribue à améliorer la stabilité au<br />

moment de les remonter.<br />

Avant d’entrer dans le magasin automatique,<br />

la marchandise passe par un poste<br />

d’inspection pour vérifier si elle respecte les<br />

conditions établies pour son emplacement<br />

dans l'entrepôt.<br />

<strong>Best</strong> <strong>Practices</strong><br />

17

Étude de cas I DECASA<br />

Pont de transbordement<br />

Dans les entrepôts où les déplacements<br />

sont très nombreux, il est quasi indispensable<br />

de prévoir un transstockeur par allée.<br />

La priorité dans le cas de DECASA a cependant<br />

été donnée à la réduction des coûts<br />

sur la rotation de la marchandise. C’est<br />

pourquoi les huit allées sont desservies uniquement<br />

par deux transstockeurs.<br />

Les transstockeurs changent automatiquement<br />

d’allée grâce à un pont de transbordement<br />

situé à l’extrémité de l’allée.<br />

Le transstockeur s’ancre à cet engin et se<br />

déplace avec lui d’une zone de travail à<br />

l’autre.<br />

Tout le système est préparé pour maintenir<br />

les niveaux de sécurité prescrits dans chaque<br />

installation et éviter que le transstockeur ne<br />

sorte du rail inférieur lorsque le pont n’est<br />

pas centré dans son allée.<br />

Le pont de<br />

transbordement évite<br />

l’installation d’un<br />

transstockeur par allée de<br />

travail, ce qui se traduit<br />

par une réduction<br />

des coûts<br />

18 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I DECASA<br />

Caractéristiques d’un entrepôt<br />

autoportant<br />

L’option d’entrepôt autoportant s’explique<br />

par le fait que cette construction n’occupe<br />

que l’espace et le volume strictement nécessaires.<br />

Autoportant signifie que l’ossature<br />

du bâtiment est formée par les rayonnages<br />

sur lesquels sont fixés les murs et le toit.<br />

De nombreux facteurs sont pris en compte<br />

lors de la conception du bâtiment, comme<br />

les charges de la marchandise stockée, les<br />

efforts exercés par les engins de manutention,<br />

la force du vent, le coefficient sismique<br />

correspondant à la zone où il est installé<br />

ou à la norme locale en vigueur.<br />

Les tuyaux du système<br />

de protection contre<br />

l'incendie sont installés et<br />

fixés dans les rayonnages.<br />

Ils sont protégés contre<br />

les chocs occasionnels et<br />

assurent une aspersion<br />

correcte des palettes en<br />

cas d'incendie<br />

<strong>Best</strong> <strong>Practices</strong><br />

19

Étude de cas I DECASA<br />

Entrepôt semi-automatique<br />

avec le système Pallet Shuttle<br />

Sur une mezzanine industrielle de 5 m de<br />

hauteur, située devant l’entrepôt automatique<br />

et en partie au-dessus des quais<br />

d’entrée, ont été disposés deux niveaux de<br />

rayonnages par accumulation avec le système<br />

Pallet Shuttle.<br />

La structure des rayonnages est adaptée<br />

pour que les navettes électriques puissent<br />

se déplacer en toute autonomie à l'intérieur<br />

des canaux de stockage, assurant ainsi<br />

un flux continu de marchandise. De cette<br />

manière, les chariots élévateurs n’ont pas<br />

besoin d’entrer dans les allées de stockage.<br />

Ce système est idéal pour exploiter l’espace<br />

disponible et augmenter le flux d’entrées<br />

et sorties, tandis que la mezzanine industrielle<br />

permet de multiplier la surface<br />

utile de travail.<br />

Cette zone<br />

de rayonnages<br />

avec Pallet Shuttle<br />

possède une capacité<br />

de stockage<br />

de 512 palettes<br />

de 1 500 x 1 500 mm<br />

20 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I DECASA<br />

Stockage de palettes<br />

par superposition<br />

Entre le magasin automatique et les tours<br />

de préparation de commandes, se trouve<br />

une zone destinée au stockage de palettes<br />

par superposition sur le sol. C’est dans<br />

cette zone que sont déposés les produits<br />

de grandes dimensions.<br />

Étant donné la résistance de la marchandise<br />

et de son emballage, les palettes<br />

peuvent être stockées l’une sur l’autre afin<br />

d’optimiser la surface disponible.<br />

Rayonnages à palettes<br />

L’entrepôt de DECASA comporte quatre<br />

blocs de rayonnages à palettes double accès<br />

intercalés entre les tours de picking.<br />

Ensemble, ils totalisent une capacité de<br />

stockage de 2 890 palettes avec les produits<br />

à faible rotation (type C) et volumineux. La<br />

réserve de la marchandise utilisée dans les<br />

rayonnages dynamiques pour caisses est<br />

stockée dans la partie supérieure.<br />

Chaque bloc de rayonnages à palettes a<br />

cinq niveaux, plus celui du sol, une hauteur de<br />

10 m et une longueur de 80 m<br />

De plus, s'aidant d’engins de ramassage<br />

de commandes en hauteur, les opérateurs<br />

commencent à préparer les commandes<br />

par picking direct sur la palette. Une fois<br />

qu'ils ont terminé, les références sont envoyées<br />

devant les quais de chargement en<br />

attendant de compléter la commande et<br />

de charger les produits provenant des tours<br />

de picking.<br />

<strong>Best</strong> <strong>Practices</strong><br />

21

Étude de cas I DECASA<br />

Tours de préparation de commandes<br />

La priorité de DECASA étant d’accélérer le<br />

picking, trois tours de 10 m de hauteur ont<br />

été montées pour préparer les commandes<br />

à forte et moyenne rotation (types A et B).<br />

Cette zone constitue, avec l’entrepôt automatique<br />

autoportant, le cœur de l’entrepôt<br />

de DECASA.<br />

Chaque tour a cinq niveaux, trois pour le<br />

picking et deux pour la réserve de produits :<br />

Premier niveau : celui où est effectué le<br />

picking des plus petits produits stockés<br />

dans des caisses carton. À cet effet, ont été<br />

aménagés cinq niveaux de rayonnages dynamiques<br />

à roues qui garantissent l’entrée<br />

et la sortie optimale du matériel. La marchandise<br />

est introduite à une extrémité et<br />

elle glisse, portée par la gravité, jusqu'au<br />

côté opposé débouchant sur l'allée de<br />

picking. Un circuit de convoyeurs parcourt<br />

toute la zone dans sa partie centrale, laissant<br />

les rayonnages des deux côtés.<br />

22 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I DECASA<br />

Deuxième et troisième niveaux : similaires<br />

au premier, mais au lieu des caisses,<br />

ce sont des palettes qui sont stockées dans<br />

les rayonnages dynamiques. Ce système<br />

de stockage par accumulation répond aux<br />

exigences du flux FIFO : la première palette<br />

qui entre est la première qui sort. Ce mode<br />

garantit une rotation parfaite du produit,<br />

évite les interférences des activités de réassort<br />

et de ramassage du matériel, et accélère<br />

la préparation de commandes.<br />

Les opérateurs, qui effectuent le picking directement<br />

depuis la palette et travaillent par<br />

secteurs assignés, déposent les références<br />

dans le circuit de convoyeurs central.<br />

Les palettes vidées sont introduites dans<br />

un convoyeur inversé de palettes vides situé<br />

juste au-dessous de chaque canal à<br />

rouleaux.<br />

Ce système de préparation de commandes diminue les temps de préparation<br />

dans itinéraires, et augmente la performance et la qualité du picking<br />

Les tours de préparation de<br />

commandes permettent<br />

de stocker un total de total<br />

1 908 palettes dans les<br />

rayonnages dynamiques<br />

et 2 840 palettes dans les<br />

rayonnages push-back,<br />

ainsi que 40 700 caisses<br />

carton<br />

Quatrième et cinquième niveaux : ils<br />

servent à stocker la réserve utilisée pour<br />

préparer les commandes aux trois premiers<br />

niveaux. À chaque niveau ont été montées<br />

deux batteries de rayonnages à palettes<br />

push-back d’une capacité de quatre palettes<br />

en profondeur.<br />

De plus, anticipant les besoins futurs de<br />

l’entreprise, un espace a été aménagé pour<br />

installer un quatrième tour de picking dès<br />

que nécessaire.<br />

<strong>Best</strong> <strong>Practices</strong><br />

23

Étude de cas I DECASA<br />

Élévateurs en spirale<br />

Dans chaque tour de picking, un<br />

convoyeur en spirale relie les convoyeurs<br />

des trois premiers niveaux. Cet élévateur,<br />

de 5 m de hauteur, est situé du côté de la<br />

trieuse et de la zone de préchargements.<br />

Les convoyeurs du premier et du second niveau<br />

transportent les caisses jusqu’à l’élévateur,<br />

tandis que le convoyeur du troisième<br />

est relié au circuit qui se dirige vers<br />

la trieuse.<br />

Les opérateurs accèdent aux différents niveaux<br />

par des escaliers situés aux deux extrémités<br />

de chaque tour de picking<br />

24 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I DECASA<br />

<strong>Best</strong> <strong>Practices</strong><br />

25

Étude de cas I DECASA<br />

Cette zone se distingue<br />

par la présence d’une<br />

énorme trieuse<br />

automatisée qui classe<br />

par commandes<br />

les caisses en provenance<br />

des tours de picking<br />

26 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I DECASA<br />

Tri des commandes<br />

Cette zone se compose de quatre circuits<br />

de convoyeurs – un par tour de picking –,<br />

d’une recirculation qui réachemine les<br />

caisses rejetées pour défaut d’identification<br />

et d’une trieuse qui distribue les commandes<br />

par itinéraire et suivant une séquence<br />

de chargement.<br />

Toutes les commandes provenant du<br />

troisième niveau des tours de picking<br />

entrent dans la trieuse à travers un circuit<br />

à injection. La trieuse se compose de onze<br />

rampes qui combinent convoyeurs à rouleaux<br />

et à bandes.<br />

<strong>Best</strong> <strong>Practices</strong><br />

27

Étude de cas I DECASA<br />

Le WMS gère et multiplie<br />

la performance dans<br />

toutes les zones :<br />

réception, stockage<br />

et expédition de<br />

commandes<br />

Gestion et pilotage :<br />

Easy WMS et Galileo<br />

Easy WMS de Mecalux est un logiciel puissant,<br />

robuste, polyvalent et flexible qui<br />

commande, coordonne et gère tous les déplacements,<br />

processus et opérations qui se<br />

déroulent dans l'entrepôt de DECASA. Il<br />

sert à optimiser la gestion physique et documentaire<br />

du flux de marchandises depuis<br />

leur entrée dans l’entrepôt jusqu’à<br />

leur sortie, et garantit leur traçabilité.<br />

Quant au programme de contrôle Galileo,<br />

sa fonction est de contrôler toutes les actions<br />

que doivent réaliser les différents<br />

dispositifs mobiles pour transporter la<br />

marchandise entre différents points de<br />

l’entrepôt.<br />

Avantages pour DECASA<br />

- Capacité optimale : l’entrepôt de DECASA peut stocker 36 650 palettes sur une surface de<br />

22 000 m 2 .<br />

- Prévisions : l'entrepôt dispose d’une zone de 2 000 m 2 réservée à un éventuel futur agrandissement.<br />

- Augmentation de la performance : les différentes solutions installées multiplient le flux des entrées<br />

et sorties de palettes, ainsi que les opérations de préparation de commandes.<br />

- Gestion efficace : grâce au logiciel de gestion d’entrepôt Easy WMS de Mecalux et au système de<br />

commande Galileo, DECASA peut gérer tous les mouvements, processus et opérations qui se déroulent<br />

dans l'entrepôt.<br />

Données techniques<br />

Entrepôt automatique<br />

Capacité de stockage<br />

Dimensions de la palette<br />

Poids max./ palette<br />

Hauteur de l’entrepôt<br />

Rayonnages à accumulation<br />

Pallet Shuttle<br />

Capacité de stockage<br />

Dimensions de la palette<br />

Poids max./ palette<br />

+28 000 palettes<br />

1 000 x 1 200 x 1 600 mm<br />

1 300 kg<br />

31,3 m<br />

512 palettes<br />

1 500 x 1 500 mm<br />

1 000 kg<br />

Tours de picking<br />

Nb. de palettes 4 748<br />

Nb. de caisses<br />

Hauteur des tours<br />

40 716<br />

10 m<br />

Rayonnages à palettes<br />

Capacité de stockage<br />

2 890 palettes<br />

Dimensions de la palette 1 000 x 1 200 mm<br />

Poids max./ palette<br />

1 500 kg<br />

Hauteur des rayonnages 10 m<br />

28 <strong>Best</strong> <strong>Practices</strong>

Étude de cas : Gémo<br />

Gémo s’équipe de trois solutions de stockage<br />

qui augmentent les performances<br />

de son entrepôt<br />

Ubicación: Pays : France España<br />

Gémo, un des leaders dans la distribution de vêtements, chaussures<br />

et accessoires, a choisi Mecalux pour équiper son entrepôt situé à Beaulieu-sur-<br />

Layon (près d’Angers), de rayonnages desservis par des navettes Pallet Shuttle,<br />

des rayonnages à palettes statiques et une zone de picking.<br />

<strong>Best</strong> <strong>Practices</strong><br />

29

26 1 1<br />

26<br />

26<br />

26<br />

26 1<br />

1<br />

1<br />

1 26<br />

1 26<br />

1<br />

26<br />

CS<br />

Étude de cas I Gémo<br />

Gémo : présentation<br />

Gémo, filiale du groupe français Éram, est<br />

une entreprise créée en 1991, spécialisée<br />

dans la distribution de produits de mode<br />

pour femme, homme, enfant et bébé. Son<br />

offre est composée de vêtements, chaussures<br />

et accessoires à des prix défiant toute<br />

concurrence.<br />

Aujourd’hui et grâce à des investissements<br />

conséquents, Gémo est devenue une référence<br />

sur son secteur. Gémo compte<br />

actuellement 4 400 collaborateurs et<br />

500 magasins.<br />

CELLULE 3 CELLULE 2 CELLULE 1<br />

Un entrepôt sectorisé<br />

Gémo avait besoin d'un entrepôt permettant<br />

de gérer une grande quantité<br />

de produits répartis en différentes références<br />

et dimensions, et d'une solution<br />

pour diminuer le temps de préparation des<br />

commandes.<br />

En tenant compte de ces flux, l’installation<br />

de Gémo a été divisée en trois cellules.<br />

Dans chacune d’elles a été appliquée la solution<br />

de stockage qui convenait le mieux<br />

aux caractéristiques de chaque produit et<br />

aux besoins logistiques de l’entreprise :<br />

- Cellule 1 : stockage au sol, opérations de<br />

préparations et agrandissement futur.<br />

- Cellule 2 : rayonnages à palettes par accumulation<br />

desservis par des navettes<br />

Pallet Shuttle.<br />

- Cellule 3 : rayonnages à palettes statiques<br />

et picking manuel.<br />

30 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I Gémo<br />

Cellule 2 : Pallet Shuttle<br />

Celle-ci se compose de huit blocs de rayonnages<br />

à accumulation de 10,1 mètres de<br />

hauteur, 5 niveaux de charge et 26 palettes<br />

en profondeur. Elle offre ainsi une capacité<br />

de stockage de 14 400 palettes de 800 x<br />

1 200 x 1 600 mm de 350 kg ou 11 634 palettes<br />

de 1 000 x 1 200 x 1 600mm de<br />

350 kg. Six de ces blocs sont composés de<br />

14 allées et les deux autres, de 15 allées.<br />

Une allée centrale de 4,5 mètres de largeur<br />

traverse l’installation et relie les huit blocs<br />

de cette cellule.<br />

Les allées sont suffisamment larges pour<br />

que les opérateurs puissent circuler et<br />

manœuvrer le chariot élévateur sans effort.<br />

Pour compléter les opérations et accélérer<br />

le processus de stockage, cinq navettes<br />

Pallet Shuttle se déplacent automatiquement<br />

à l’intérieur des rayonnages, répondant<br />

aux consignes transmises par l’opérateur<br />

sur une tablette connectée en WIFI.<br />

De plus, et par mesure de sécurité, tous<br />

les montants des rayonnages donnant sur<br />

les allées de travail ont été équipés de protections<br />

et un passage inférieur traversant<br />

les rayonnages dans le sens transversal a<br />

été ouvert pour faciliter le flux de déplacements<br />

entre les cellules et servir en même<br />

temps de sortie de secours. Les rayonnages<br />

sont également équipés de grillages<br />

pour éviter des chutes accidentelles de<br />

marchandise.<br />

La cellule centrale<br />

est équipée d’un système<br />

de stockage semiautomatique<br />

de palettes<br />

par accumulation<br />

desservi par des navettes<br />

Pallet Shuttle, chargées<br />

des déplacements<br />

à l’intérieur des<br />

rayonnages<br />

<strong>Best</strong> <strong>Practices</strong><br />

31

Étude de cas I Gémo<br />

Navette Pallet Shuttle : son<br />

fonctionnement<br />

Le mode d’emploi de la navette Pallet<br />

Shuttle est le suivant :<br />

1. L’opérateur introduit la navette Pallet<br />

Shuttle dans le canal correspondant à<br />

l’aide du chariot élévateur.<br />

2. Une fois la navette placée dans le canal<br />

et que la palette est déjà chargée, celle-ci<br />

se déplace horizontalement jusqu’au premier<br />

emplacement libre, où il la dépose.<br />

3. Pendant que le Pallet Shuttle transporte<br />

et dépose la palette dans son emplacement,<br />

l'opérateur en profite pour<br />

positionner une autre palette dans la première<br />

position du canal. Ainsi, lorsque<br />

la navette reviendra au point de départ,<br />

elle pourra répéter le même mouvement,<br />

successivement.<br />

Gémo diminue le<br />

temps nécessaire à la<br />

manutention des palettes,<br />

tout en augmentant<br />

considérablement<br />

la capacité de stockage<br />

32 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I Gémo<br />

Dès qu’un canal est chargé, le Pallet<br />

Shuttle est dédié à celui qui sera utilisé<br />

ensuite. L’extraction est réalisée selon le<br />

même principe, mais en sens inverse.<br />

Les engins utilisés par les opérateurs sont<br />

des chariots à mât rétractable atteignant<br />

les 10 mètres de hauteur du dernier niveau<br />

des rayonnages.<br />

Des butées frontales ont été installées au<br />

sol de toutes les allées de stockage, tandis<br />

que des centreurs palettes disposés<br />

à l’entrée/sortie des canaux de stockage<br />

permettent de mieux positionner et centrer<br />

l’unité de charge. Les navettes Pallet<br />

Shuttle disposent d’une caméra de positionnement<br />

très utile pour des installations<br />

grande hauteur car elle facilite la<br />

manœuvre de positionnement et de centrage<br />

des navettes dans le canal.<br />

L’image de la caméra est transmise sur la<br />

tablette chargée de diriger toutes les opérations<br />

du Pallet Shuttle à travers une interface<br />

simple et intuitive.<br />

Parmi ses fonctions, sont à souligner : la<br />

sélection de la navette à utiliser ; la réalisation<br />

de déplacements automatiques et<br />

manuels pour maintenance ; l'information<br />

de la charge de la batterie ; l'inventaire<br />

permanent ; la gestion des utilisateurs, etc.<br />

L’ensemble, toujours sous le contrôle et la<br />

gestion du système de gestion d’entrepôt<br />

utilisé par le client.<br />

Vue de la caméra de position<br />

Lecteur de code-barres<br />

<strong>Best</strong> <strong>Practices</strong><br />

33

Étude de cas I Gémo<br />

Cellule 3 : rayonnages à palettes<br />

statiques<br />

Cette zone de l’entrepôt de Gémo, composée<br />

de rayonnages à palettes statiques<br />

de 10,1 mètres de hauteur, est un système<br />

très polyvalent qui permet de déposer n’importe<br />

quel type d’unité de charge de volume<br />

et poids variables. La capacité de stockage<br />

est de 5 400 palettes de 800 x 1 200 x<br />

1350 mm de 400 kg ou 4 053 palettes de<br />

1 000 x 1 200 x 1 350 mm de 530 kg.<br />

La cellule 3 de l’entrepôt de Gémo abrite des<br />

rayonnages à palettes statiques et une zone de picking<br />

Comme dans les rayonnages desservis par<br />

le Pallet Shuttle, un passage inférieur de<br />

3,8 mètres de hauteur et 5,1 mètres de largeur<br />

a été ouvert, il fait office de sortie de<br />

secours et améliore le flux de marchandise<br />

entre les cellules de l’entrepôt. Les modules<br />

disponibles dans la partie supérieure du<br />

passage de sécurité sont grillagés pour empêcher<br />

la chute de matériel.<br />

34 <strong>Best</strong> <strong>Practices</strong>

Étude de cas I Gémo<br />

Cellule 3 : zone de picking<br />

Positionnés en face des rayonnages à palettes<br />

statiques, les rayonnages charges<br />

mi-lourdes sont utilisés pour les opérations<br />

de picking des produits de petites dimensions.<br />

La zone est équipée de rayonnages<br />

pour charges mi-lourdes et d’un espace<br />

dédié au stockage de palettes au sol.<br />

Les rayonnages pour picking sont un choix<br />

idéal dans les entrepôts où la marchandise<br />

est rangée et déchargée manuellement. Ils<br />

facilitent l’accès direct aux bacs et unités<br />

en vrac. Les niveaux des rayonnages sont<br />

composés d'étagères de grillages perforées<br />

qui favorisent le passage de l'eau en<br />

cas de déclenchement du système anti-incendie.<br />

L’empilage de palettes au sol est adapté à<br />

la préparation de commandes contenant<br />

d’une seule référence et contenant des<br />

produits à forte rotation.<br />

Suivant le principe<br />

de « l’homme vers le<br />

produit », les opérateurs<br />

utilisent un terminal<br />

radiofréquence (RF)<br />

pour lire le code indiqué<br />

sur le carton, afin que<br />

le système leur indique<br />

la marchandise et la<br />

quantité souhaitées<br />

<strong>Best</strong> <strong>Practices</strong><br />

35

Étude de cas I Gémo<br />

Les avantages pour Gémo<br />

- Capacité de stockage élevée : la capacité totale de stockage de l’entrepôt de Gémo est de 19 808 palettes.<br />

- Optimisation de la vitesse de préparation de commandes : la cellule équipée de rayonnages<br />

pour charges mi-lourdes permet d’optimiser et accélérer les déplacements lors de la préparation des<br />

commandes.<br />

- Grande variété de produits : grâce aux différentes solutions installées dans l’entrepôt de Gémo, il est<br />

possible de stocker des produits de dimensions et poids variés.<br />

Données techniques<br />

Rayonnages à palettes<br />

Capacité de stockage<br />

Dimensions des palettes<br />

Poids max. par palette<br />

Hauteur de l’entrepôt<br />

19 808 palettes<br />

800 x 1 200 x 1 350 mm<br />

1 000 x 1 200 x 1 350 mm<br />

530 kg<br />

11 m<br />

Charges mi-lourdes<br />

Niveaux de picking 550<br />

Dimensions des rayonnages 2 700 x 1 200 x 374 mm<br />

36 <strong>Best</strong> <strong>Practices</strong>

Étude de cas : Congelados de Navarra<br />

Mecalux accompagne Congelados de Navarra<br />

dans sa croissance constante<br />

Pays : Espagne<br />

Créée depuis moins de 20 ans, Congelados de Navarra est spécialisée dans les produits congelés. En Europe, elle fait partie des<br />

entreprises les plus renommées dans son secteur. Sa stratégie axée sur la technologie et l’innovation dans tous ses processus<br />

de production a porté ses fruits, et la positionne parmi les 10 principaux spécialistes en légumes surgelés du continent. Depuis<br />

sa création, Mecalux l’accompagne dans ses projets de développement, concevant et appliquant les solutions logistiques<br />

les plus efficaces pour répondre à ses besoins.<br />

<strong>Best</strong> <strong>Practices</strong><br />

37

Étude de cas I Congelados de Navarra<br />