NUMBER 02 - Haas Automation, Inc. | CNC Machine Tools

NUMBER 02 - Haas Automation, Inc. | CNC Machine Tools

NUMBER 02 - Haas Automation, Inc. | CNC Machine Tools

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>NUMBER</strong> <strong>02</strong>

INDICE<br />

NUMER0 2<br />

RUBRICHE<br />

Oh, come sei cresciuta! . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2<br />

Auto da corsa allo stato solido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

In discesa fin dall’inizio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9<br />

Una bici perfetta ha una forma perfetta . . . . . . . . . . . . . . . . . . . . . . 17<br />

Il deragliatore e il G-Boxx . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20<br />

Rinascita dei chopper . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22<br />

TEMPO DI CICLO<br />

<strong>Haas</strong> <strong>Automation</strong> Europe lancia un’innovativa iniziativa didattica . . 30<br />

Apertura prevista nella primavera del 2008 per l’innovativa galleria<br />

del vento Windshear . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33<br />

DOMANDE & RISPOSTE<br />

Soluzioni della divisione Applicazioni. . . . . . . . . . . . . . . . . . . . . . . . . 36<br />

<strong>CNC</strong> MACHINING EUROPE è una pubblicazione di <strong>Haas</strong> <strong>Automation</strong> Europe. <strong>CNC</strong> Machining Europe è distribuita gratuitamente da <strong>Haas</strong><br />

<strong>Automation</strong> Europe e dai suoi distributori autorizzati. <strong>CNC</strong> Machining Europe non accetta né pubblicità né rimborsi per la rivista. L’intero<br />

contenuto di <strong>CNC</strong> Machining Europe è tutelato dal diritto d’autore (©2008) e ne è vietata la riproduzione senza l’autorizzazione scritta di <strong>Haas</strong><br />

<strong>Automation</strong> Europe. <strong>CNC</strong> Machining Europe è distribuita dalla rete mondiale di distributori <strong>Haas</strong> <strong>Automation</strong> oltre che mediante abbonamento su<br />

richiesta. Per abbonarsi, scrivere o inviare un fax alla sede centrale di <strong>Haas</strong> <strong>Automation</strong> Europe. I nomi <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>. e <strong>CNC</strong> Machining<br />

Europe Magazine sono ©2008. www.<strong>Haas</strong><strong>CNC</strong>.com. | <strong>Haas</strong> <strong>Automation</strong> USA, +1 805-278-1800 | <strong>Haas</strong> <strong>Automation</strong> Europe, +32 2 522 99 05 |<br />

<strong>Haas</strong> <strong>Automation</strong> United Kingdom, +44-1603-760 539 | <strong>Haas</strong> <strong>Automation</strong> Asia, +86 21 5046 22<strong>02</strong><br />

9<br />

22<br />

30

In Questo Numero<br />

Benvenuti al secondo numero di <strong>CNC</strong> Machining Europe.<br />

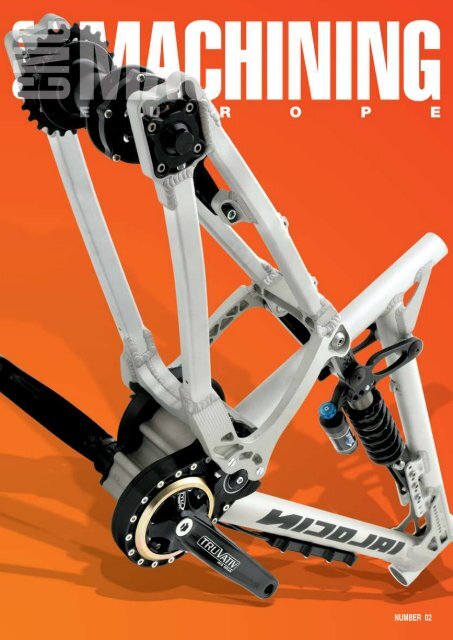

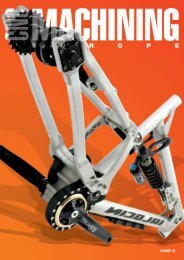

Per la storia di copertina di questo secondo numero desideriamo portarvi sulle ondulate colline<br />

tedesche, dove l’ingegnere meccanico Karlheinz Nicolai e il suo gruppo di appassionati di bici<br />

hanno aperto un’officina per produrre alcuni modelli di mountain bike tra i migliori al mondo. Subito<br />

dopo aver concluso gli studi universitari, Karlheinz si è trasferito negli Stati Uniti per “ampliare<br />

la sua visione del mondo e degli affari”, come ci ha raccontato. Grazie ad un tirocinio presso<br />

un’importante azienda di progettazione e sviluppo situata nella California del sud, ha appreso<br />

l’arte di sviluppare soluzioni semplici a problemi complessi. Il suo genio ingegneristico e la sua<br />

apertura a cogliere nuove sfide gli hanno consentito di progettare mountain bike di successo e<br />

un rivoluzionario cambio per bici denominato G-Boxx. Converrete con noi che, quando si tratta di<br />

progettare biciclette, un breve viaggio aiuta sicuramente ad ampliare i confini della creatività.<br />

Tornando negli Stati Uniti, facciamo tappa presso l’officina Orange County Choppers per<br />

incontrare un altro tipo di genio delle due ruote. Paul Teutul Senior e i suoi due figlioli prodighi,<br />

Paulie e Mikey, non hanno bisogno di presentazioni. Negli Stati Uniti godono già di una reputazione<br />

consolidata, che si sta estendendo al mondo intero grazie alla TV satellitare e via cavo e all’interesse<br />

sempre maggiore per i reality televisivi.<br />

Vi offriamo uno spaccato della creatività selvaggia e dei caratteri esplosivi che è possibile<br />

trovare all’OCC per consentirvi di dare uno sguardo da vicino ai processi di lavorazione che si<br />

nascondono dietro quel caos apparente. Paulie non nasconde la sua soddisfazione: “Le macchine<br />

<strong>CNC</strong> sono eccezionali”. Così come lo sono gli operatori. “Si possono avere delle buone macchine”,<br />

afferma, “ma se non ci sono persone valide a farle funzionare, non si ottiene un buon risultato”.<br />

Infine andiamo in Francia, a Vallet dove, sebbene l’ultimo progetto sia ancora parzialmente sul<br />

tavolo da disegno e abbia quattro ruote anziché due, troviamo un altro genio. È sicuramente un<br />

progetto da tenere sott’occhio, se non altro per l’audacia ingegneristica che lo contraddistingue.<br />

Se siete a conoscenza di storie simili di genio ingegneristico (lasciando da parte la modestia!),<br />

saremo lieti di ascoltarle.<br />

Buona lettura.<br />

In copertina<br />

Foto:<br />

Hoshi - K. Yoshida /<br />

NICOLAI GmbH.<br />

<strong>CNC</strong> MACHINING |

75K<br />

Oh, come sei<br />

cresciuta!<br />

La <strong>Haas</strong> <strong>Automation</strong> installa la 75.000 esima macchina<br />

utensile <strong>CNC</strong>.<br />

Storia e foto a cura di Matt Bailey<br />

Sembra quasi impossibile, ma il 31 maggio 2007 la <strong>Haas</strong> <strong>Automation</strong> ha<br />

installato la sua 75.000esima macchina utensile <strong>CNC</strong>*. Considerando che<br />

più dei due terzi di queste macchine sono stati venduti negli ultimi 7 anni e<br />

che l’azienda progetta e assembla i propri prodotti in un unico stabilimento<br />

nella California del Sud, con soli 1.100 impiegati, la cosa ha ancor più<br />

dell’incredibile. Non dimentichiamo inoltre che meno di 20 anni fa scettici<br />

di tutto il mondo mettevano in dubbio il fatto che aziende statunitensi<br />

sarebbero state in grado di produrre nuovamente macchine utensili<br />

economiche, figuriamoci poi su una scala come questa.<br />

*Alla fine del 2007, vi erano 85.000 macchine utensili a <strong>CNC</strong> di <strong>Haas</strong> in funzione in tutto il mondo.<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com

Steffen Brück, direttore generale dell’<strong>Haas</strong> Factory Outlet per lo stato del Baden-Württemberg – Nord, un reparto della Brück <strong>Machine</strong>s.<br />

L’azienda destinataria della macchina che rappresenta<br />

una pietra miliare per la <strong>Haas</strong> è stata la tedesca MEPO<br />

Minoudis GmbH & Co. KG, un’azienda a direzione familiare<br />

che si occupa della fornitura secondaria di componenti auto<br />

con sede a Korb, nello stato sud-occidentale del Baden-<br />

Württemberg. L’azienda possiede già altri 4 centri di lavoro<br />

verticali <strong>Haas</strong>; proprio come le altre, la nuova macchina<br />

VF-3SS ad alta velocità verrà impostata per la lavorazione<br />

di componenti meccanici destinati ad aziende locali quali<br />

Porsche, Bosch e Mercedes, oltre ad altre prestigiose<br />

aziende automobilistiche nazionali ed internazionali.<br />

Alla speciale cerimonia di consegna organizzata per<br />

sottolineare l’importanza dell’evento ha partecipato il<br />

Direttore Generale della <strong>Haas</strong> <strong>Automation</strong> Bob Murray,<br />

arrivato direttamente dalla sede centrale negli Stati Uniti<br />

per incontrare i proprietari della MEPO e ringraziarli<br />

personalmente per il loro acquisto.<br />

“L’installazione della 75.000esima macchina costituisce<br />

un’occasione molto speciale per la <strong>Haas</strong> <strong>Automation</strong>,” ha<br />

dichiarato Murray, “ed è per noi un vero piacere aver installato<br />

questa macchina presso la MEPO, un’azienda di successo,<br />

in crescita, con standard elevati e clienti molto esigenti; si<br />

tratta di un’azienda che racchiude le caratteristiche tipiche<br />

delle aziende con le quali collaboriamo in tutto il mondo”.<br />

Alla cerimonia era inoltre presente Peter Hall, Direttore<br />

Generale della <strong>Haas</strong> <strong>Automation</strong> Europe e responsabile<br />

alla guida della rapidissima crescita dell’azienda nel<br />

vecchio continente.<br />

“Il fatto che la 75.000esima macchina utensile <strong>CNC</strong><br />

della <strong>Haas</strong> sia stata installata in Europa è una coincidenza<br />

appropriata alle circostanze” ha dichiarato Hall. “Pur non<br />

trattandosi, ovviamente, del mercato domestico della <strong>Haas</strong>,<br />

si tratta di un segmento estremamente importante per la<br />

crescita futura della nostra azienda.<br />

“Per far fronte alle minacce costituite dai Paesi a basso<br />

costo, le aziende produttrici europee devono rispondere alle<br />

forti pressioni che esigono un aumento della produttività<br />

mantenendo allo stesso tempo costi e spese generali a<br />

livelli bassi e sotto controllo. Grazie alle sue macchine <strong>CNC</strong><br />

semplici, affidabili ed altamente produttive, la <strong>Haas</strong> li aiuta a<br />

far fronte a queste esigenze di mercato”.<br />

<strong>CNC</strong> MACHINING |

Hall sostiene inoltre che, nel settore delle macchine<br />

utensili, i sistemi di produzione vecchio stampo non sono<br />

stati affatto sconvolti dalla nuova azienda californiana e dal<br />

suo approccio razionale, basato sul fornire alle aziende gli<br />

strumenti necessari per raggiungere il successo nel settore.<br />

“<strong>Haas</strong> rappresenta l’investimento di minor rischio al<br />

mondo in una macchina utensile,” sostiene. “Offriamo ai<br />

nostri clienti semplicità, affidabilità e assistenza completa.<br />

In questo modo i clienti non si ritrovano a dover acquistare<br />

macchine estremamente complicate o costose: possono<br />

acquistare semplicemente la macchina necessaria per<br />

svolgere il proprio lavoro”.<br />

Ci sono volute le strategie, l’energia e la grande abilità<br />

tecnica di un piccolo gruppo di persone – da notare, senza<br />

alcuna precedente esperienza nel campo della fabbricazione<br />

di macchine – guidato dal proprietario di un’officina<br />

indipendente chiamato Gene <strong>Haas</strong>, per rivoluzionare il<br />

campo dell’ingegneria di precisione a livello mondiale. La<br />

tecnologia <strong>CNC</strong> per il taglio di metalli non è mai stata così<br />

accessibile, affidabile e semplice da usare prima d’ora. Le<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

macchine <strong>Haas</strong> sono diventate gli strumenti scelti da tutti<br />

coloro che gestiscono un’officina e desiderano guadagnare.<br />

Non c’è bisogno di aggiungere che sono molti coloro che<br />

hanno tentato di seguire la scia dell’azienda, ma nessuno è<br />

in grado di raggiungere l’ingegnosità della <strong>Haas</strong>, la maggior<br />

azienda produttrice di macchine utensili <strong>CNC</strong> nel mondo<br />

occidentale per volume. In continua crescita, con il chiaro<br />

obiettivo di produrre 15.000 macchine all’anno e raggiungere<br />

entrate annue pari a 1 miliardo di dollari, l’azienda presenta<br />

nuovi modelli di macchine utensili quasi ogni mese,<br />

ampliando la sua già imponente gamma e utilizzando la<br />

stessa logica ingegneristica collaudata per garantire un<br />

costante miglioramento della produttività e una riduzione<br />

delle spese correnti.<br />

Le macchine utensili <strong>CNC</strong> della <strong>Haas</strong> sono vendute in tutto<br />

il mondo attraverso i più di 140 <strong>Haas</strong> Factory Outlet (HFO)<br />

– rivenditori <strong>Haas</strong> specializzati, autonomi e indipendenti, che<br />

hanno raggiunto gli alti livelli di servizio e assistenza richiesti<br />

dalla <strong>Haas</strong> <strong>Automation</strong>.

A differenza di altre storie sulle macchine utensili, questa è la<br />

storia di un progetto ancora allo stadio embrionale. È la storia<br />

dell’intuizione di un uomo che potrebbe anche non arrivare mai<br />

a vedere la luce del giorno, ma che merita di essere raccontata<br />

per l’assoluta creatività ingegneristica che la caratterizza.<br />

Auto da corsa allo<br />

stato solido<br />

Storia e foto a cura di Matt Bailey

La piccola cittadina di Rugles si trova a circa 130 km a<br />

nord di Le Mans, la città della più famosa gara automobilistica<br />

al mondo, la “ 24 ore di Le Mans”. Chi è nato a Rugles ed<br />

ha il benché minimo interesse per la meccanica, ha grandi<br />

opportunità di poter vedere passare davanti all’uscio di<br />

casa, per una settimana all’anno, team da corsa provenienti<br />

da tutto il mondo, mentre si dirigono verso quello che gli<br />

appassionati considerano un luogo magico e sacro.<br />

Jean Michel Vallet è uno di questi fortunati. Infatti, come<br />

molti suoi coetanei, Vallet è sempre stato attratto dalle luci<br />

e dai rumori di Le Mans e, ancora in tenera età, ha deciso<br />

che un giorno sarebbe stato proprietario e pilota di un’auto<br />

sportiva tutta sua.<br />

Nei successivi 40 anni, Monsieur Vallet ha costruito la<br />

propria officina di ingegneria meccanica, che ha preso il<br />

suo nome, dedicata alla fabbricazione di pezzi di precisione<br />

soprattutto per le aziende locali, ma il vecchio sogno di<br />

costruire un giorno un’ auto sportiva e forse, chissà, di<br />

pilotarla a Le Mans non l’ha mai abbandonato.<br />

In questo lungo intervallo di tempo Vallet ha affinato le<br />

sue conoscenze ed abilità come ingegnere di produzione.<br />

All’inizio degli anni ‘70 ha intuito quale potenziale potesse<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

avere una macchina <strong>CNC</strong>, investendo nella prima di una<br />

lunga serie di macchine a controllo numerico. Nell’arco di<br />

20 anni la sua collezione di macchine utensili è diventata<br />

eclettica, come lui stesso afferma. Alla fine degli anni ‘90<br />

arrivò il momento di trasferirsi in nuovi locali, l’occasione<br />

ideale per migliorare l’efficienza operativa della sua officina.<br />

“Quando abbiamo costruito questo nuovo stabilimento,<br />

avevamo qualcosa come 7 marche diverse di macchine<br />

utensili <strong>CNC</strong>”, afferma. “La gestione dello stabilimento era<br />

complicata e inefficiente. Per aumentare la produttività,<br />

dovevamo optare per una standardizzazione”.<br />

Nel 1998 Vallet ha visitato la fiera di macchine utensili di<br />

Parigi dove, per la prima volta, è venuto a conoscenza delle<br />

macchine utensili <strong>CNC</strong> <strong>Haas</strong>.<br />

“Abbiamo trovato le migliori macchine per la nostra<br />

azienda in espansione”, afferma. “Tanto per cominciare,<br />

tutte le macchine <strong>Haas</strong> hanno lo stesso controllo e<br />

questo significa che è sufficiente programmarne una per<br />

programmarle tutte. In più, sono potenti ed hanno una coppia<br />

elevata, caratteristiche ideali per noi che spesso usiamo<br />

frese di finitura di grande diametro sull’acciaio inox”.

Vallet è rimasto inoltre molto colpito dalla lavorazione sul<br />

quarto asse della <strong>Haas</strong>. Tutte le fresatrici <strong>Haas</strong> dispongono<br />

del software per il quarto asse e possono essere dotate<br />

rapidamente e facilmente di una tavola girevole <strong>Haas</strong>.<br />

A distanza di qualche anno l’azienda può vantare un<br />

vero arsenale di macchine <strong>Haas</strong>, compreso un centro di<br />

lavoro verticale VF-9.<br />

La situazione attuale<br />

Vallet ha iniziato la sua attività come fornitore di<br />

un’azienda locale che costruisce macchine per impianti<br />

di imbottigliamento. Oggi l’attività di base dell’azienda,<br />

ossia quella che consentirà a Vallet di rincorrere il sogno di<br />

possedere un’auto da corsa tutta sua, è principalmente la<br />

fabbricazione di pezzi per aziende che producono macchine<br />

per imballaggio e lavorazione di prodotti alimentari, oltre<br />

ad alcuni progetti aerospaziali speciali e riservati di cui è<br />

riluttante a svelare i dettagli, sebbene ammetta che tra i suoi<br />

clienti annovera grandi nomi quali EADS e Dassault.<br />

“Produciamo modelli in scala e anche prototipi di aerei<br />

nuovi che vengono utilizzati per le prove nella galleria del<br />

vento e sono dotati di un numero indefinito di sensori per la<br />

“Semplice come un<br />

dispositivo plug-&-play”,<br />

afferma Vallet.<br />

misurazione del flusso dell’aria e delle forze aerodinamiche.<br />

Inoltre costruiamo pezzi su cinque assi per i nostri clienti del<br />

comparto che, in confronto, sono molto semplici da lavorare.<br />

I pezzi più complicati che produciamo sono per l’industria<br />

della lavorazione dei prodotti alimentari, e sono pezzi<br />

prodotti da acciai inox speciali. Questi pezzi hanno spesso<br />

delle tolleranze molto strette e rappresentano una sfida<br />

poiché dobbiamo trovare il modo di produrli al prezzo che il<br />

cliente desidera pagare. È un lavoro molto impegnativo che<br />

siamo in grado di fare perché utilizziamo macchine utensili<br />

precise ad un prezzo relativamente conveniente.”<br />

La laboriosa officina di Vallet ospita una linea di macchine<br />

<strong>Haas</strong>, compresi otto centri di lavoro verticali <strong>CNC</strong> e cinque<br />

centri di tornitura <strong>CNC</strong>. Una macchina, il VF-1, funziona 24 ore<br />

al giorno utilizzando il braccio del robot Kuka per cambiare i<br />

pezzi. Il robot è controllato autonomamente da un PC posto<br />

nelle immediate vicinanze, il cui software è stato sviluppato<br />

personalmente da Vallet. I PC si interfacciano con tutte le<br />

stazioni di lavoro e consentono ai responsabili di tenere sotto<br />

stretta sorveglianza la pianificazione e la programmazione.<br />

Lo stabilimento è in funzione 24 ore al giorno, per 3 turni<br />

di lavoro. Nelle ore notturne sono in funzione 10 macchine<br />

<strong>Haas</strong>, manovrate soltanto da 5 operatori.<br />

<strong>CNC</strong> MACHINING |

Guardando al futuro<br />

Di qualsiasi tipo di arte si tratti, parte del genio che stimola<br />

la creatività è l’intuizione. In un blocco di marmo Michelangelo<br />

ha visto il David, la nemesi di Golia. Per portarlo alla luce, gli<br />

è bastato scolpirlo eliminando la pietra in eccesso. Sono più<br />

di 85.000 le macchine utensili <strong>CNC</strong> <strong>Haas</strong> installate in tutto<br />

il mondo e molte di esse sono utilizzate da persone che<br />

possiedono un’intuizione e una creatività innegabili. Ma chi<br />

tra queste persone può avere di fronte una macchina <strong>Haas</strong><br />

VF-9 e vedervi un’auto da corsa? Questa è creatività a un<br />

livello superiore. È genio ingegneristico!<br />

“Il mio obiettivo”, afferma Vallet con un sorriso tremolante<br />

“è creare un’auto da corsa completa con soltanto sei blocchi<br />

solidi di alluminio, in 70 ore, utilizzando solo quattro utensili”.<br />

Grandi blocchi di alluminio, ammette, ma solo sei, dai<br />

quali intende ottenere tutti i principali componenti strutturali<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

di sostegno, compreso il telaio, le sospensioni, le staffe di<br />

montaggio, ecc. Nessuna fusione, nessuna estrusione, solo<br />

parti solide.<br />

“Acquisteremo freni, vetri, ruote, quel genere di cose”,<br />

afferma, “la carrozzeria sarà in vetroresina e utilizzeremo un<br />

motore Alfa Romeo V6 da 340 hp. Tutto il resto lo costruiremo<br />

qui, usando una macchina <strong>Haas</strong>, in meno di una settimana di<br />

lavoro con due turni al giorno”.<br />

E mentre Vallet ce lo racconta sembra tutto così semplice,<br />

uno di quei momenti in cui si pensa “perché non mi è venuto<br />

in mente?”. Se riuscirà nel suo intento, e lo sguardo serio<br />

non lascia adito a dubbi, nell’arco di uno o due anni potrebbe<br />

pilotare la sua auto. Costo previsto? 100.000 euro per una<br />

versione su strada, ma molto di più per una vettura in grado<br />

di gareggiare con onore alla famosa 24 ore di Le Mans.

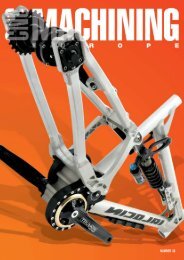

In discesa fin<br />

dall’inizio<br />

Storia e foto a cura di Matt Bailey<br />

Foto di azione e dell’studio di Hoshi - K. Yoshida / NICOLAI GmbH<br />

<strong>CNC</strong> MACHINING |

0 | www.<strong>Haas</strong><strong>CNC</strong>.com<br />

Su dolci colline a pochi chilometri da<br />

Hannover, in Germania, si trova una<br />

tranquilla tenuta del XVIII secolo, simile a<br />

molte altre che punteggiano il paesaggio.<br />

I numerosi fabbricati sono in legno e in<br />

muratura, con muri deformati e tetti a tegole;<br />

non contengono più il bestiame e il fieno,<br />

ma impianti di produzione e progettazione<br />

industriale all’avanguardia. Nonostante<br />

l’assenza di montagne vicine, questa azienda<br />

nella Bassa Sassonia è la sede della Nicolai<br />

GmbH, società produttrice di alcune tra le<br />

migliori mountain bike al mondo.

Le mountain bike Nicolai sono di proprietà e di<br />

produzione dell’ingegnere Karlheinz Nicolai. Data l’offerta<br />

di biciclette e telai personalizzati per veri appassionati e<br />

corridori professionisti di tutto il mondo, l’obiettivo della<br />

società è semplice: “Intendiamo costruire le migliori<br />

mountain bike al mondo”, afferma Nicolai. Secondo quanto<br />

riportato dalla stampa di settore, la società è a buon punto<br />

nel raggiungimento dell’obiettivo.<br />

Karlheinz Nicolai inizia la sua carriera dopo la laurea<br />

in Ingegneria meccanica all’Università di Hannover nel<br />

1994. Poco dopo accetta un tirocinio presso una società di<br />

progettazione e sviluppo di biciclette, la AMP Research a<br />

Irvine, California.<br />

“Desideravo ampliare la mia visione del mondo e degli<br />

affari”, afferma. “Ho imparato molto alla AMP. In particolare<br />

il modo americano di riuscire a lavorare con la minore<br />

agitazione possibile. Il che mi è tornato molto utile in seguito.<br />

L’esperienza alla AMP inoltre ha fatto nascere in me un<br />

profondo interesse per le mountain bike”.<br />

Al rientro in Germania, Karlheinz fonda la Nicolai GmbH<br />

dopo aver richiesto e ottenuto un finanziamento R&D da<br />

un’altra società americana, la Mongoose Bicycles. La nuova<br />

società si occupa dello sviluppo e della costruzione di un<br />

nuovo telaio per una mountain bike da competizione.<br />

“All’epoca ero da solo e lavoravo nel garage di casa<br />

mia”, ricorda.<br />

Quell’anno il telaio realizzato da Nicolai partecipa ai<br />

campionati della National Off-Road Bicycle Association e,<br />

con grande sorpresa del progettista, vince.<br />

“All’improvviso, in una notte, diventai famoso come<br />

progettista del telaio vincente” continua Nicolai, scherzando.<br />

Arriva la svolta: la Mongoose ordina immediatamente a<br />

Nicolai 1.000 telai.<br />

“Fu uno shock fortissimo”, ricorda. “Non possedevo<br />

alcuna competenza a livello industriale o di produzione, così<br />

decisi di far produrre i componenti da altri, e di occuparmi<br />

semplicemente dell’assemblaggio del prodotto finito”.<br />

Questa scelta si rivela molto lontana dalla soluzione<br />

perfetta. Il controllo della qualità è estremamente difficile<br />

da gestire e il rapporto con i venditori richiede molto tempo<br />

e spesso risulta frustrante. Benché la giovane Nicolai<br />

GmbH sia riuscita alla fine a soddisfare l’ordine, ha corso<br />

un grosso rischio.<br />

“È stato il periodo più stressante della mia vita”, ricorda<br />

Nicolai. “Fu in quel momento che decisi che in futuro avrei<br />

gestito la produzione all’interno della mia società”.

| www.<strong>Haas</strong><strong>CNC</strong>.com

Quell’anno il telaio realizzato da Nicolai partecipa ai<br />

campionati della National Off-Road Bicycle Association<br />

e, con grande sorpresa del progettista, vince.<br />

<strong>CNC</strong> MACHINING |

Produzione interna,<br />

versatilità interna<br />

Nel 1997 Karlheinz Nicolai trasferisce la famiglia e la<br />

società nella grande tenuta di campagna, che entrambi<br />

continuano a definire casa.<br />

“Mi è sempre piaciuta questa casa”, afferma. “Così,<br />

quando morì il proprietario e la famiglia la mise in vendita,<br />

ci trasferimmo”.<br />

Alla fine la giovane azienda trova lo spazio per produrre<br />

e crescere. E cresce molto. Avendo iniziato con macchinari<br />

vecchi e di seconda mano, Nicolai si era reso conto<br />

che il segreto del successo a lungo termine richiedeva<br />

un investimento in programmi e macchinari moderni e<br />

all’avanguardia. Nel 1999 la società acquista un nuovo<br />

centro di foratura <strong>CNC</strong>, che contribuisce ad aumentare la<br />

produttività. Nicolai è sulla buona strada.<br />

Nel 2005, quando è alla ricerca di un centro di lavorazione<br />

verticale, Karlheinz Nicolai chiede consiglio a un amico.<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

“Stava utilizzando con ottimi risultati un centro di<br />

lavorazione verticale VF <strong>Haas</strong> da almeno 10 anni, senza<br />

problemi, così decisi di informarmi sulle macchine <strong>Haas</strong>”.<br />

“Potevamo disporre del budget sufficiente per l’acquisto<br />

non solo della macchina, ma anche di tutti i nuovi utensili<br />

SK40 necessari per iniziare. Abbiamo capito subito che<br />

il modello VF-2SS <strong>Haas</strong> era la macchina ideale per le<br />

nostre applicazioni. Nessun’altra macchina in commercio<br />

è paragonabile per prezzo e prestazioni: una macchina<br />

relativamente compatta in grado di lavorare componenti di<br />

dimensioni ridotte o di grandi dimensioni a velocità elevata.<br />

Avevamo bisogno di un mandrino da 12.000 g/min perché<br />

lavoriamo molto l’alluminio. Con la VF-2SS l’abbiamo trovato,<br />

insieme a molte altre funzionalità, e non abbiamo superato<br />

il budget previsto. Anche se l’abbiamo pagata con un<br />

finanziamento di diversi anni, la macchina ci ha ripagati già<br />

nei primi mesi”.<br />

Uno dei principali vantaggi della lavorazione interna<br />

è la velocità con cui le nuove idee passano dal banco<br />

di progettazione, vedi lo schermo di un computer, alla<br />

concretizzazione in un prototipo finito. Karlheinz afferma:

La Nicolai GmbH seleziona con attenzione i suoi<br />

dipendenti e preferisce formare in azienda persone<br />

motivate con esperienza di punto vendita standard.<br />

Con solo 15 dipendenti a tempo pieno e una notevole<br />

quantità di ordini, è importante che ogni persona<br />

e ogni macchina siano produttive fin dall’inizio. Il<br />

controllo <strong>Haas</strong> logico e di facile utilizzo semplifica la<br />

comprensione della lavorazione <strong>CNC</strong>, riducendo la<br />

possibilità di errore da parte dell’operatore e i tempi<br />

necessari alla formazione. Nicolai ritiene che questo<br />

sia di enorme vantaggio per l’azienda.<br />

<strong>CNC</strong> MACHINING | 5

“Realizziamo i progetti principalmente in Solid Works e<br />

utilizziamo Esprit (pacchetto <strong>Haas</strong>) e Visual Mill sul lato CAM”.<br />

Progetto, programmazione e produzione sono correlati e si<br />

integrano senza problemi in un ambiente in cui progettisti,<br />

programmatori e operatori delle macchine lavorano in stretta<br />

collaborazione. La VF-2SS vi si adatta perfettamente.<br />

“Con la macchina <strong>Haas</strong>, possiamo disporre di un prototipo<br />

finito nel tempo impiegato a informare i venditori e ottenere<br />

un’offerta per l’immissione sul mercato”.<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

La Nicolai GmbH seleziona con attenzione i suoi<br />

dipendenti e preferisce formare in azienda persone motivate<br />

con esperienza di punto vendita standard. Con solo 15<br />

dipendenti a tempo pieno e una notevole quantità di ordini, è<br />

importante che ogni persona e ogni macchina siano<br />

produttive fin dall’inizio. Il controllo <strong>Haas</strong> logico e di facile<br />

utilizzo semplifica la comprensione della lavorazione <strong>CNC</strong>,<br />

riducendo la possibilità di errore da parte dell’operatore e i<br />

tempi necessari alla formazione. Nicolai ritiene che questo<br />

sia di enorme vantaggio per l’azienda.

SIDEBAR<br />

Una bici perfetta<br />

ha una forma perfetta<br />

Una bici deve adattarsi il più possibile all’anatomia<br />

del ciclista e al suo stile di guida; acquistando una<br />

bici Nicolai è come avere un vestito fatto su misura<br />

da un sarto. Il cliente trasmette un ordine dettagliato<br />

e la bici o il telaio sono costruiti esattamente secondo<br />

queste specifiche.<br />

Molti professionisti ordinano solo il telaio ed<br />

aggiungono da sé le ruote e gli altri componenti,<br />

scegliendoli tra le varie opzioni disponibili sul mercato.<br />

I telai Nicolai possono essere ordinati nelle dimensioni<br />

S, M, L, XL, XXL o qualsiasi dimensione personalizzata<br />

specificata. L’elenco delle opzioni aggiuntive è molto<br />

vasto. Per il 2008 i clienti possono scegliere tra 23<br />

diversi disegni di telaio come base di partenza per<br />

costruire la loro bici da corsa vincente. I prezzi dei telai<br />

partono da 958 Euro.<br />

Ai ciclisti che preferiscono acquistare una<br />

bici completa Nicolai offre 13 modelli assemblati<br />

internamente con telai Nicolai e altri componenti di<br />

qualità professionale che si abbinano perfettamente<br />

a quel telaio. Anche qui il cliente ha a disposizione<br />

numerose opzioni tra cui scegliere. I prezzi delle bici<br />

complete partono da 2.499 Euro.<br />

<strong>CNC</strong> MACHINING |

Il progetto G-Boxx di Nicolai<br />

Il motivo catalizzatore che ha spinto all’acquisto della<br />

VF-2SS di <strong>Haas</strong> è stato uno dei prodotti più rivoluzionari e<br />

impegnativi di Nicolai: il cambio per bicicletta G-Boxx.<br />

La maggior parte delle biciclette tradizionali utilizza un<br />

cambio a deragliatore per la selezione delle marce. Si tratta<br />

tuttavia di un cambio molto lontano dall’ideale richiesto dal<br />

settore esigente e in rapida evoluzione delle competizioni<br />

di mountain bike; così nel 1999 Karlheinz Nicolai decide di<br />

progettare un cambio completamente diverso: un cambio per<br />

bicicletta che utilizza una scatola a ingranaggi epicicloidali<br />

e un corpo robusto di alluminio AlCuMg1 incorporati nella<br />

struttura del telaio.<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

Il corpo complesso del cambio G-Boxx è la prima prova<br />

critica di <strong>Haas</strong> e i risultati sono un clamoroso successo.<br />

La fase di sviluppo del progetto richiede la realizzazione e<br />

la verifica di un notevole numero di prototipi e <strong>Haas</strong> ha la<br />

macchina giusta per effettuarle. Adesso che il prodotto è<br />

in commercio, Nicolai può inserire una billetta di alluminio<br />

solida nel corpo del G-Boxx finito in soli 18 minuti.<br />

La VF-2SS viene utilizzata quotidianamente, non solo<br />

per il cambio G-Boxx, ma anche per moltissimi cicli brevi,<br />

prototipi e utensili di qualsiasi tipo. Nicolai afferma:<br />

“Lavoriamo molti componenti di cui necessitiamo<br />

un quantitativo inferiore a 100 pezzi o di cui non è<br />

economicamente possibile effettuare la fusione o

l’estrusione. In questi casi lavoriamo i componenti dal<br />

materiale solido sulla macchina <strong>Haas</strong>”.<br />

Grazie a questa capacità produttiva interna, Nicolai è in<br />

grado di contenere i costi con la flessibilità necessaria per<br />

regolare rapidamente e immediatamente la produzione.<br />

Questo è esattamente il tipo di reazione rapida essenziale<br />

perché un piccolo produttore sia competitivo nel mercato<br />

globale attuale. Le decisioni prese vengono implementate<br />

subito nel reparto produzione.<br />

A quasi dieci anni dal trasferimento della propria<br />

azienda nella pittoresca tenuta, Karlheinz Nicolai<br />

osserva i laboratori ordinati dei progettisti, dei saldatori,<br />

dei macchinisti e le relative attrezzature, le file di telai di<br />

biciclette in attesa di essere completate e inviate ai clienti<br />

impazienti, e afferma tranquillamente:<br />

“Quando abbiamo iniziato, non avrei mai immaginato che<br />

avremmo avuto bisogno di ogni singolo metro quadrato dei<br />

2.000 mq di cui disponiamo”.<br />

È certo che nessun altro spazio è più produttivo di quello<br />

occupato dalla VF-2SS <strong>Haas</strong>.<br />

“È una macchina relativamente piccola, ma ha fatto<br />

davvero la differenza per la nostra società e per il<br />

nostro futuro”.<br />

<strong>CNC</strong> MACHINING |

SIDEBAR<br />

0 | www.<strong>Haas</strong><strong>CNC</strong>.com<br />

Il deragliatore<br />

e il G-Boxx<br />

Il deragliatore è un dispositivo utilizzato sulle bici con catena che consente di cambiare le marce ottenendo un<br />

effetto sulla trasmissione simile a quello del cambio su un’automobile. L’idea risale al 1905 quando i cicloturisti<br />

utilizzavano dei deragliatori primitivi nel punto in cui la puleggia era unita mediante brasatura al supporto della<br />

catena. Spesso vietati nelle gare su strada di quei tempi, i deragliatori richiedevano che la ruota fosse libera e<br />

concedevano quindi al ciclista un notevole vantaggio rispetto a chi aveva la ruota fissa e doveva invece lottare con<br />

il suo fastidioso stridio.<br />

Tutto è cambiato nel 1938 quando Simplex ha introdotto un deragliatore rivoluzionario con una puleggia in grado<br />

di spostarsi verso l’interno e verso l’esterno per cambiare le marce, ed anche avanti e indietro a seconda delle<br />

dimensioni della ruota dentata. Il design Simplex prevedeva una gabbia simile a quelle che vengono ancora oggi<br />

utilizzate su alcuni deragliatori per tensionare la catena. Tuttavia il sistema Simplex presentava un grave difetto:<br />

era molto sensibile allo sporco e ai detriti e richiedeva frequenti interventi di pulizia e lubrificazione. Nonostante ciò<br />

ha avuto un tale successo da essere subito ammesso al Tour de France e ha dominato le gare che si sono svolte<br />

durante il periodo della seconda guerra mondiale.<br />

Dopo la guerra, Tullio Campagnolo ha inventato il deragliatore anteriore e posteriore a parallelogrammo che<br />

ha rivoluzionato il ciclismo nell’epoca successiva. Il sistema a parallelogrammo di Campagnolo era veloce e più<br />

affidabile del sistema Simplex e il deragliatore anteriore azionato da un cavo era un sogno rispetto ai sistemi<br />

precedenti. “Equipaggiamento Campagnolo” è diventato il motto di professionisti e dilettanti seri di tutto il mondo.<br />

Successivamente modificato da Suntour, il design Campagnolo di base è ancora oggi in uso.<br />

Negli ultimi decenni, tuttavia, il mondo delle bici ha assistito ad enormi cambiamenti, compresa la nascita<br />

delle gare di mountain bike. Questo sport relativamente recente, accompagnato da progressi significativi nel<br />

design dei telai delle bici, nei materiali di costruzione e nella tecnologia delle sospensioni, ha posto molte nuove<br />

sfide a ciclisti, progettisti e produttori. Ad esempio, quando si sfreccia giù da una montagna rocciosa ad una<br />

velocità di 80 km/h, l’ultima cosa che si desidera è avere un deragliatore fatale e fragile che penzola dalla parte<br />

posteriore del telaio, vulnerabile ai danni causati dalle rocce o da una caduta. Nel 1999 Karlheinz Nicolai è<br />

riuscito a trovare una soluzione alternativa al deragliatore esposto.

In passato, le trasmissioni protette erano troppo pesanti<br />

per le bici amatoriali, per non parlare poi delle bici da gara.<br />

Oggi, grazie alla lavorazione di leghe leggere, Nicolai è<br />

riuscito a mettere a punto un design rivoluzionario, molto<br />

più robusto di quello del deragliatore tradizionale, senza<br />

appesantirlo ulteriormente.<br />

Il G-Boxx, il nome con cui Nicolai ha battezzato la sua<br />

invenzione, non è affatto un deragliatore quanto piuttosto una<br />

trasmissione protetta che utilizza un ingranaggio planetario.<br />

Questo sistema elimina completamente il deragliatore posteriore<br />

e lo sostituisce con una trasmissione posizionata centralmente<br />

ed integrata nello stesso telaio. In generale la distribuzione<br />

del peso e l’equilibrio sono migliorati notevolmente, ma<br />

probabilmente il vantaggio più significativo è la possibilità di<br />

cambiare le marce rimanendo fermi o persino quando la ruota<br />

posteriore è bloccata. Il G-Boxx eleva il mondo della mountain<br />

bike a un livello nuovo e superiore.<br />

Il primo telaio di bici di produzione Nicolai dotato della<br />

trasmissione G-Boxx di serie è il fiore all’occhiello dell’azienda,<br />

ovvero il Nucleon TST. Nato per discese estreme e freeride e<br />

sviluppato insieme al team da corsa KRC-Nicolai, il Nucleon<br />

TST può meritatamente partecipare al campionato mondiale<br />

di discesa.<br />

Oltre ad installare il G-Boxx sui suoi prodotti, Nicolai ha<br />

anche creato una filiale denominata Universal Transmissions<br />

per vendere il sistema G-Boxx brevettato agli altri produttori di<br />

bici di tutto il mondo.<br />

http://www.nicolai.net/<br />

+49 (0) 5185-95 7191<br />

<strong>CNC</strong> MACHINING |

Chop<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com

pers<br />

Orange<br />

County<br />

Motorcycle’s<br />

Renaissance<br />

Men<br />

<strong>CNC</strong> MACHINING |

Storia e foto a cura di Richard Berry<br />

“American Chopper,” l’incredibile serie di reality<br />

show ambientata in un’officina di motociclette<br />

custom che narra le vicende giornaliere di un padre<br />

e dei suoi figli, è cresciuta fino a diventare un<br />

fenomeno globale pronto a spiccare il volo.<br />

Nelle varie stagioni abbiamo visto crescere sotto<br />

i nostri occhi le dimensioni della Orange County<br />

Choppers, l’abilità dei costruttori di moto e la<br />

sofisticazione delle straordinarie macchine. Ma ciò<br />

è stato soltanto l’inizio di questa odissea in campo<br />

ingegneristico. La trama si infittisce e l’OCC diventa<br />

una vera e propria azienda di produzione.<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com

“State perdendo tempo!” tuona Senior uscendo dall’ufficio con la<br />

furia di chi è pronto a fare a pugni. Nell’officina i suoi figlioli prodighi gli rispondono<br />

a tono. Paulie si prepara, mentre Mikey indietreggia con un sorriso ammiccante.<br />

Ancora una volta l’officina Orange County Choppers diventa una vera e propria zona<br />

di guerra. “Non è ciò che fai”, rimbomba potente la voce di Senior, “è il modo<br />

in cui lo fai!”<br />

Motociclette custom per tutti<br />

I famosi titolari della Orange County Choppers (OCC)<br />

stanno lavorando con impegno per trasformare il loro garage<br />

nella casa di costruzione di moto più conosciuta e più<br />

importante del mondo.<br />

Preparatori, progettisti, operatori e costruttori che<br />

lavorano dietro le quinte dello show di Paul Teutul Senior<br />

si stanno organizzando per produrre una nuova linea di<br />

motociclette in serie standardizzata a supporto di una catena<br />

di rivenditori OCC in espansione. Fino ad oggi ogni moto è<br />

stata costruita specificatamente su ordinazione. Si prospetta<br />

quindi un cambiamento radicale nella modalità di lavoro per<br />

tutti i dipendenti della OCC. Probabilmente colui che dovrà<br />

affrontare i maggiori cambiamenti è Jim Quinn, responsabile<br />

dell’officina OCC.<br />

“È sicuramente una sfida”, afferma Quinn. “Per certi versi<br />

è più facile, ma per molti altri è più difficile. Considerando<br />

come sono collegate tra loro le nostre macchine, una volta<br />

prodotto un pezzo secondo le specifiche, dobbiamo soltanto<br />

caricare il programma per riprodurlo senza problemi”.<br />

Ma cercare di destinare le macchine alla produzione<br />

industriale mentre si costruiscono pezzi unici di moto<br />

rispettando i tempi televisivi non è affatto facile. “Ed è proprio<br />

qui il difficile”, afferma Quinn con un sorriso. “Capita sempre<br />

che non appena finisco di configurare una macchina per la<br />

produzione di ruote per tutto il giorno, ecco che dobbiamo<br />

interrompere e lasciare spazio a un design speciale per una<br />

delle moto dello show”.<br />

Rendendosi conto di avere improvvisamente troppa<br />

carne al fuoco, l’anno scorso la banda dell’OCC si è messa<br />

all’opera per raddoppiare praticamente le dimensioni<br />

dell’officina. Paul Senior e il figlio Mikey, con un’intera troupe<br />

televisiva al seguito, hanno fatto visita allo stabilimento<br />

di circa 93 mila mq della <strong>Haas</strong> <strong>Automation</strong> nel sud della<br />

California e hanno segnato con umorismo i loro nomi sulle<br />

macchine che desideravano avere. Jim Quinn e molti altri<br />

avevano attentamente coordinato l’ampliamento e suggerito<br />

quali macchine acquistare settimane prima che le stelle dello<br />

show partissero per la costa assolata, ma lo scarabocchio<br />

“Questa è mia!”, apposto di sorpresa da Senior durante la<br />

visita allo stabilimento, ha avuto sicuramente un maggiore<br />

effetto sugli spettatori.<br />

Al loro ritorno a casa, l’officina OCC ha iniziato a crescere<br />

fino ad occupare un’area di circa 2.800 mq precedentemente<br />

adibita a magazzino. Questo nuovo edificio secondario<br />

ospita una fresatrice mini, un tornio da attrezzeria TL-1 e<br />

un centro di lavoro orizzontale EC-500 <strong>Haas</strong>, tutti di recente<br />

installazione e collegati ai centri di lavoro verticali VF-5/50,<br />

VM-3 e VF-2SS e al tornio SL-20 sempre in funzione.<br />

<strong>CNC</strong> MACHINING | 5

Tempo reale<br />

“Il bello è che ora tutte le mie macchine <strong>Haas</strong> sono<br />

collegate tra loro”, afferma Quinn. “In più, su tutte funziona<br />

lo stesso programma e posso quindi usare un’unica libreria<br />

di strumenti . Lo strumento due è sempre un trapano; lo<br />

strumento sette è sempre una fresa a candela da un quarto<br />

di pollice, e così via. È straordinario quello che riusciamo a<br />

fare grazie a questa ampia intercambiabilità”.<br />

“C’è stato un giorno, alcuni mesi fa, in cui avevo delle<br />

ruote su quattro delle mie cinque macchine, persino sul<br />

VF-2 che è la più piccola”, afferma Quinn. “Molte delle<br />

moto della vecchia scuola di Senior richiedono una ruota<br />

posteriore da 16 pollici, a differenza delle solite ruote da 18<br />

e 21 pollici che montiamo sulla maggior parte dei chopper<br />

nuovi. Mi sono detto: “Sai cosa? . . . Penso che qui vada<br />

bene!” Prima non avrei mai neppure immaginato di tagliare<br />

le ruote sul VF-2, ma avevo bisogno di quattro serie proprio<br />

quel giorno. Fortunatamente la ruota da 16 pollici è entrata<br />

abbondantemente nell’area di taglio del VF-2 e non ho dovuto<br />

modificare nulla nel programma. Poter buttare dentro le ruote<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

e tagliarle contemporaneamente su tutte quelle macchine è<br />

stato proprio sorprendente”.<br />

Ogni macchina <strong>Haas</strong> dell’officina OCC è completamente<br />

collegata in rete e ha un disco fisso da 20 o 40 gigabyte al quale<br />

Quinn accede dal suo ufficio. “Uso il mio computer per inviare<br />

i programmi con Mastercam ® ”, afferma. “Invio il programma e<br />

il codice NC direttamente alla macchina utensile”.<br />

Le impeccabili finiture che Quinn ottiene sulle famose parti<br />

esterne prodotte dalla OCC sono il risultato della sua abilità<br />

di lavorazione e della flessibilità di questa configurazione di<br />

rete. “Le tolleranze della catena che utilizzo in Mastercam<br />

sono in continua evoluzione”, ammette. “Ora sono a cinque<br />

milionesimi. I programmi sono estremamente pesanti, ma<br />

non si potrebbe chiedere una finitura migliore. Poiché i<br />

programmi sono troppo grandi per la memoria residente,<br />

preparo la maggior parte dei file di ruote e piallatura con il<br />

DNC”, spiega. “I nostri cromatori e lucidatori sono entusiasti<br />

della finitura che otteniamo dalle macchine <strong>Haas</strong>”.

Nuova realtà<br />

Con l’impegnativo passaggio alla produzione industriale<br />

unitamente alle richieste televisive di modelli personalizzati,<br />

oggi quasi tutti coloro che lavorano nell’officina OCC, Quinn<br />

compreso, devono ricoprire più ruoli: operatore, progettista,<br />

costruttore, tecnico, assemblatore e, naturalmente,<br />

personaggio televisivo. Tutti devono fare un po’ di tutto.<br />

“Sì, è più o meno così”, confida Quinn. “Ma in questo<br />

modo ognuno di noi conosce il prodotto meglio di quando<br />

lavoravamo nel nostro angolino, impegnati a svolgere<br />

sempre la stessa attività”. Il cambiamento era assolutamente<br />

necessario, spiega, per portare l’OCC dov’è oggi.<br />

“Considerate le strette scadenze che dobbiamo rispettare, è<br />

ovvio che non possiamo permetterci uno stallo tra progettista<br />

e operatore”, afferma Quinn. “Tutti devono collaborare per<br />

produrre le moto, i nostri sistemi devono essere efficienti”. Il<br />

gruppo deve garantire a Paulie ciò di cui ha bisogno, quando<br />

ne ha bisogno, e a Senior ciò che vuole, quando lo vuole!<br />

È sottinteso che ora andranno affrontate anche le ostinate<br />

richieste di produzione giornaliera.<br />

Dopo aver curiosato cosa c’è dietro la OCC, è più<br />

facile apprezzare l’etica lavorativa concreta di Senior e<br />

capire perché niente lo fa esplodere più del “tempo perso!”<br />

Ma, soprattutto, questa è un’attività di persone creative<br />

e di talento, sotto l’ascendente di menti fantasiose come<br />

Paulie e Mikey Teutul. Se mai rimanesse un po’ di tempo<br />

a disposizione, soggetti come questi saprebbero trovare il<br />

modo di usarlo . . con furbizia creativa.<br />

Così, quando Senior riceve delle aragoste in ghiaccio<br />

secco, è solo questione di tempo prima che una bottiglia di<br />

ghiaccio secco ben sigillata si scheggi e l’acqua si riversi sul<br />

pavimento, proprio fuori dal suo ufficio. Raggiunta la pressione<br />

massima, la bottiglia esplode, e così fa Senior. La famosa<br />

porta sul retro viene spalancata con grande energia e ancora<br />

una volta la prolifica officina OCC diventa una zona di guerra<br />

sullo schermo e ricomincia il solito show business.<br />

<strong>CNC</strong> MACHINING |

Unverobottaerisposta<br />

In un raro momento di tranquillità nella spaziosa officina OCC, Senior e Paulie<br />

si lanciano in considerazioni filosofiche e ci parlano delle esigenze di “American<br />

Chopper”. Molto spesso i loro pensieri sono in sincronia e non ci si deve quindi<br />

meravigliare se uno di loro si intromette e conclude le frasi dell’altro.<br />

<strong>CNC</strong> Machining: Senior, sappiamo quando l’officina<br />

OCC è stata fondata, ma da quanto tempo sei sul mercato e<br />

costruisci moto?<br />

Senior:La mia prima moto è stata una Triumph del ‘71 che<br />

penso di aver acquistato nel 1974. È probabile che siano trascorsi<br />

un paio d’anni prima che mi avventurassi nella costruzione e in<br />

questo genere di cose.<br />

<strong>CNC</strong>Machining:Quindi ormai sei in questo giro da più di 30<br />

anni! Come fai a sfornare ancora idee nuove?<br />

Senior: A dir la verità, ora è soprattutto Paulie a sfornare<br />

nuove idee, anche se capita spesso che tutto inizi con una<br />

semplice chiacchierata. Abbiamo delle idee, e non facciamo altro<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

che esplorarle. A volte io inizio una cosa e lui la porta avanti. Però<br />

in genere è lui il progettista, è lui che partorisce le idee.<br />

<strong>CNC</strong> Machining: Qualsiasi cosa facciate, è un successo!<br />

Tutti si aspettano che prima o poi compiate un passo falso<br />

e invece voi continuate a mettere a punto moto in grado di<br />

soddisfare le richieste dei clienti, a ciclo continuo. Non abbiamo<br />

ancora sentito nessuna lamentela del tipo: “Beh. . . ecco . . . non<br />

ci piace proprio.”<br />

Senior: (ridendo) Penso che le attrezzature di cui<br />

disponiamo oggi, in particolare le macchine <strong>Haas</strong> che ci<br />

permettono di produrre internamente le nostre ruote e i nostri<br />

pezzi <strong>CNC</strong>, ci abbiano semplificato la vita. E sicuramente<br />

il fatto di avere un’idea e di poterla realizzare qui dà nuovo<br />

impulso alla nostra creatività.

<strong>CNC</strong>Machining:Ritenete di aver toccato quello sfuggente<br />

apice creativo che consente di fare tutto ciò che l’immaginazione<br />

è in grado di produrre?<br />

Senior: Penso di sì. Riesco a fare quasi tutto.<br />

Paulie: (inserendosi nel discorso) Sì! Penso che riusciamo<br />

a realizzare quasi tutto ciò di cui abbiamo bisogno, soprattutto<br />

con le macchine <strong>Haas</strong>. . . Ciò che voglio dire è che le macchine<br />

<strong>CNC</strong> <strong>Haas</strong> sono eccezionali. Ora siamo in grado di fare qualsiasi<br />

cosa. Parliamo sempre delle nostre capacità, del nostro spirito<br />

innovativo e della tecnologia di cui ci avvaliamo. Ma uno non se<br />

ne rende effettivamente conto finché, tornando in officina, non<br />

si prende un attimo di tempo per guardarsi attorno. È davvero . .<br />

sorprendente!<br />

<strong>CNC</strong> Machining: Pensavamo che utilizzaste una<br />

macchina ad elevata capacità come questa EC-500 per la<br />

produzione, e invece la utilizzate per fabbricare qualsiasi<br />

tipo di pezzi unici creativi.<br />

Senior: Beh, il punto è che abbiamo sempre amato le<br />

sfide. Quindi. . .<br />

Paulie:. . . abbiamo colto anche questa sfida. Abbiamo un<br />

programma eccezionale e una paio di operatori in gamba, i nostri<br />

Jim e Tye. Sono in grado di fare grandi cose. Si possono avere<br />

delle buone macchine, ma se non ci sono persone valide a farle<br />

funzionare, non si ottiene un buon risultato.<br />

<strong>CNC</strong> Machining: Dalla nostra ultima visita abbiamo notato<br />

che ora tutti sembrano occuparsi di un po’ di tutto. Vi abbiamo<br />

soprannominato “gli uomini della nuova rinascita!”.<br />

Senior: (ridendo) Ognuno deve saper fare tutto, è qui<br />

per questo. . .<br />

Paulie:. . . sicuro. Sì, tutti devono conoscere tutto quello che<br />

c’è qui.<br />

Senior:(sempre ridendo) E c’è molta roba qui.<br />

<strong>CNC</strong> Machining: Nonostante questo gruppo di persone<br />

iperproduttive, i risultati creativi dell’OCC continuano a<br />

sorprenderci. Come fate a realizzare uno show televisivo senza<br />

copione in modo così perfetto tutte le settimane?<br />

Paulie:È gente in gamba. Bastano loro poche indicazioni<br />

per fare il loro lavoro. Hanno creatività, talento e intelligenza<br />

da vendere.<br />

<strong>CNC</strong>Machining:Ma sembrate sempre andare controvento. . .<br />

Senior:(intervenendo) Sempre . . . sempre . . . sempre!<br />

<strong>CNC</strong>Machining:Quindi state affermando che questo modo<br />

di lavorare, alla stregua di un illusionista che “all’ultimo minuto tira<br />

fuori il coniglio dal cappello” è davvero il modo in cui realizzate i<br />

vostri successi?<br />

Paulie:Sì. Ed è tutto molto reale. I tempi da rispettare sono<br />

tanti e diversi: uno, i tempi della diretta dello show; due, gli<br />

imprevisti, e tre, il nostro . . .<br />

Senior: . . . tempo!<br />

Paulie:Sì, . . non ne abbiamo mai abbastanza.<br />

Senior: Il problema è che, anche se abbiamo un tempo<br />

minimo a disposizione per costruire una moto, in quel periodo<br />

di tempo abbiamo anche altre cose da fare. A volte dobbiamo<br />

andare e tornare dall’altro capo del mondo e comunque portare a<br />

termine il lavoro. È così . . .<br />

Paulie:. . . E poi, anche avendo molto tempo a disposizione<br />

per costruire una moto, alla fine ci riduciamo a non averne quasi<br />

più, a disporre soltanto di pochi minuti, con tutti quei cambi di<br />

programma. Ci sono sempre milioni di motivi per cui dobbiamo<br />

fare prima un’altra cosa.<br />

<strong>CNC</strong> Machining: Quindi la pressione è proprio quella che<br />

traspare dalla TV? La ritenete dunque un punto di forza che<br />

migliora veramente il vostro lavoro?<br />

Senior:La pressione fa sicuramente parte del gioco. Credo<br />

che sia ciò che mantiene alto l’interesse. Bisogna avere degli<br />

obiettivi e dei motivi, ma soprattutto un interesse per ciò che<br />

si fa.<br />

Paulie:Sì, la pressione non è finzione. Se la simulassimo, ve<br />

ne accorgereste e . .<br />

Senior:. . . e noi non saremmo qui! !<br />

<strong>CNC</strong> MACHINING |

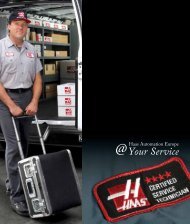

<strong>CNC</strong>MACHINING<br />

tempo di ciclo<br />

<strong>Haas</strong> <strong>Automation</strong><br />

Europe lancia<br />

un’innovativa<br />

iniziativa didattica<br />

La carenza a livello mondiale di operatori specializzati per macchine <strong>CNC</strong>,<br />

programmatori e tecnici esperti in applicazioni pone una sfida quotidiana a quasi<br />

tutte le aziende operanti nel settore della meccanica di precisione, da Calcutta<br />

alla California, da Copenhagen a Cape Town.<br />

0 | www.<strong>Haas</strong><strong>CNC</strong>.com

Nel tentativo, imponente e senza precedenti, di alleviare il<br />

problema, la società californiana <strong>Haas</strong> <strong>Automation</strong>. <strong>Inc</strong>. annuncia<br />

il lancio formale del programma <strong>Haas</strong> Technical Education Centre<br />

(HTEC) per l’Europa.<br />

Già un grande successo negli Stati Uniti e in Canada, il<br />

programma HTEC di <strong>Haas</strong> <strong>Automation</strong> Europe intende instaurare<br />

alleanze a lungo termine con istituti tecnici e di formazione<br />

professionale, università e altri istituti didattici specializzati in<br />

tecnologie di produzione con il duplice obiettivo di rendere<br />

le ultime tecnologie di produzione accessibili a una varietà di<br />

istituti didattici e fornire agli studenti un’esperienza pratica in un<br />

ambiente produttivo reale.<br />

Il concetto HTEC, messo a punto per la prima volta da<br />

<strong>Haas</strong> <strong>Automation</strong>. <strong>Inc</strong>. negli USA nel 1996, era inizialmente<br />

un programma scolastico che offriva a insegnanti e studenti la<br />

possibilità di toccare con mano le ultime tecnologie in fatto di<br />

macchine utensili.<br />

Oggi, il programma si è evoluto al di là delle aspettative più<br />

rosee dell’azienda. Negli Stati Uniti e in Canada sono attivi più<br />

di 600 centri HTEC, comprese quasi 100 scuole superiori, più<br />

di 100 scuole di formazione professionale, quasi 300 community<br />

college (istituti di istruzione superiore biennale) e quasi 200<br />

università, con un parco di ben oltre 1.600 macchinari installati.<br />

Nel corso dei prossimi anni, <strong>Haas</strong> <strong>Automation</strong> Europe metterà a<br />

punto una serie di piani aventi lo scopo di replicare il successo<br />

ottenuto dal programma in Germania, nonché in Francia, Italia,<br />

Spagna e nel resto d’Europa.<br />

Peter Hall, Amministratore Delegato di <strong>Haas</strong> <strong>Automation</strong><br />

Europe, spiega: “Il nostro obiettivo iniziale è di fondare in Europa,<br />

entro cinque anni, 100 centri HTEC certificati <strong>Haas</strong>, cioè 20 nuovi<br />

centri HTEC all’anno. Tuttavia, a giudicare dai primi riscontri, si<br />

tratta di una cifra molto prudente e prevedo di elevarla ad almeno<br />

200 nel prossimo futuro”.<br />

La distribuzione e l’assistenza relative alle macchine<br />

utensili <strong>CNC</strong> di <strong>Haas</strong> è affidata a 45 <strong>Haas</strong> Factory Outlet (HFO).<br />

Supponendo che ciascun rivenditore HFO si occupi, in media, di<br />

quattro centri HTEC, l’azienda raggiungerà presto l’obiettivo di<br />

200 HTEC proposto da Peter Hall.<br />

Strettamente legato alla rete di distribuzione dell’azienda, ogni<br />

centro HTEC rappresenta il risultato di un’esclusiva alleanza fra<br />

<strong>Haas</strong> <strong>Automation</strong> Europe, un <strong>Haas</strong> Factory Outlet (HFO) locale e<br />

un istituto didattico locale. Tutti i centri HTEC sono certificati <strong>Haas</strong><br />

e richiedono un serio impegno da parte della direzione scolastica<br />

e dell’HFO locale.<br />

“Si tratta di una sfida che ci appassiona e ci ispira”, afferma<br />

entusiasta Peter Hall. “Gli HTEC intendono promuovere il futuro<br />

dell’industria di produzione portando avanti l’impegno assunto<br />

da <strong>Haas</strong> di offrire un’istruzione di alta qualità ai tecnici e agli<br />

ingegneri di domani.<br />

Abbiamo già concluso una serie di innovativi accordi con<br />

importanti istituti, compresa la prestigiosa Università di Vienna,<br />

la Gewerbeakademie di Costanza, in Germania, e più di 20<br />

università e scuole in Russia, Polonia, Italia, Grecia, Belgio,<br />

Scandinavia, Portogallo ed Estonia. Inoltre, in numerosi licei<br />

<strong>CNC</strong> MACHINING |

francesi sono installate più di 150 fresatrici mini <strong>Haas</strong> e altre<br />

macchine utensili <strong>CNC</strong> <strong>Haas</strong>”.<br />

KELLER <strong>CNC</strong>Plus-TRAINING<br />

<strong>Haas</strong> <strong>Automation</strong> Europe e KELLER, azienda tedesca leader<br />

nello sviluppo di software di produzione, hanno unito le proprie<br />

forze per sviluppare e offrire ai clienti <strong>Haas</strong> un pacchetto CAM<br />

a basso costo per la formazione <strong>CNC</strong> e la programmazione offline<br />

gratuita che consentirà alle aziende di formare internamente<br />

i propri operatori macchina.<br />

Keller <strong>CNC</strong>Plus-TRAINING è un programma innovativo<br />

destinato sia a operatori alle prime armi che a operatori esperti<br />

senza competenze specifiche e concepito per insegnare loro<br />

a programmare una macchina <strong>Haas</strong> utilizzando il <strong>CNC</strong> <strong>Haas</strong><br />

brevettato. Da gennaio 2007, a chiunque acquisti una macchina<br />

utensile <strong>Haas</strong> in Europa viene offerto questo sistema di formazione<br />

innovativo e altamente efficiente, del valore di migliaia di Euro, a<br />

titolo assolutamente gratuito. Il progetto ha riscosso un successo<br />

tale che la società prevede di prolungare l’offerta fino al 2008.<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

In qualità di ingegnere professionista di comprovata esperienza,<br />

Peter Hall è convinto dell’importanza della formazione nel settore<br />

tecnico del futuro.<br />

“Questi sono tempi entusiasmanti per i giovani che<br />

desiderano perseguire una carriera tecnica. Sta diventando<br />

sempre più evidente che la tecnologia giocherà un ruolo cruciale<br />

nella “riprogettazione” delle economie produttive mondiali e<br />

dell’infrastruttura di cui ci avvaliamo allo scopo di renderle più<br />

sostenibili e meno dannose per l’ambiente.<br />

Non è esagerato affermare che il futuro dell’umanità<br />

dipenderà dall’abilità di scienziati e ingegneri di sviluppare le<br />

tecnologie e i prodotti necessari, nonché dalle risorse utilizzate<br />

a livello internazionale dal settore della produzione per fare<br />

di tali tecnologie e prodotti una realtà. Nei prossimi decenni<br />

la produzione necessiterà di tantissime persone dotate di<br />

qualifiche e capacità. Con il programma HTEC <strong>Haas</strong> intende<br />

apportare un contributo duraturo per far sì che questa domanda<br />

venga soddisfatta”.

<strong>CNC</strong>MACHINING<br />

tempo di ciclo<br />

Apertura prevista nella<br />

primavera del 2008 per<br />

l’innovativa galleria del<br />

vento Windshear<br />

All’inizio del 2008 aprirà i battenti negli Stati Uniti quella<br />

che è a tutti gli effetti la galleria del vento più avanzata del<br />

suo genere. Windshear sarà la prima galleria del vento con<br />

tappeto mobile a nastro singolo in scala reale disponibile in<br />

commercio, ed è costruita dalla <strong>Haas</strong> <strong>Automation</strong>. Situata<br />

a pochi km ad est di Charlotte, Carolina del Nord, questa<br />

nuova e innovativa struttura, che sarà al servizio dei primi<br />

clienti a partire da marzo 2008, è in fase di costruzione.

Secondo i responsabili dell’azienda, Windshear <strong>Inc</strong>. sarà in<br />

grado di far funzionare questa struttura unica nel suo genere 24<br />

ore al giorno, 7 giorni alla settimana, con uno staff di 25 persone.<br />

La struttura potrà essere utilizzata da team di sport motoristici<br />

e case automobilistiche e fornirà servizi che in passato erano<br />

offerti solo alle principali scuderie di Formula 1.<br />

Sebbene in Europa esistano due strutture simili dotate di<br />

tappeto mobile e nel mondo si trovino numerose gallerie per<br />

modelli in scala ridotta, ciò che rende unica questa nuova<br />

struttura è il suo approccio commerciale. Windshear sarà infatti<br />

a disposizione di tutti i team da corsa di F1, Indy e stock car, e<br />

di tutte le case automobilistiche. Nella maggior parte dei casi,<br />

le altre strutture presenti in tutto il mondo sono di proprietà di<br />

produttori o team da corsa che le gestiscono per il loro uso<br />

interno.<br />

Windshear è stata progettata per ospitare veicoli in scala<br />

reale al 100% e fornire correnti d’aria costanti fino a 290 km/h,<br />

con controllo delle temperature in un intervallo di più o meno<br />

0,55 °C. Il tappeto mobile ad alta tecnologia sarà largo 3,2 m<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

e lungo 9 m, e sarà in grado di sviluppare un’accelerazione<br />

da 0 a 290 km/h in meno di un minuto. Il tappeto mobile è in<br />

realtà un nastro continuo in acciaio inossidabile di appena un<br />

millimetro di spessore, progettato per resistere fino a 5.000 ore<br />

di esercizio. Durante l’esecuzione della prova, dei sensori posti<br />

lungo il nastro misurano la forza aerodinamica sotto ciascun<br />

pneumatico, mentre un sofisticato sistema di acquisizione dati<br />

integrato raccoglie altre informazioni fondamentali per la prova.<br />

Dati replicabili e di elevata qualità, nonché sicurezza e privacy<br />

sono gli standard di Windshear. In ogni fase, dall’individuazione<br />

delle esigenze del cliente alla sua registrazione, oltre<br />

all’installazione e alla prova del veicolo, il personale abile ed<br />

esperto di Windshear si adopererà per assicurare una risposta,<br />

rapida e professionale, a tutte le esigenze del cliente.<br />

La modernissima galleria del vento e il tappeto mobile a<br />

290 km/h di Windshear assicurano un ambiente riproducibile,<br />

verificabile e stabile per le prove nel mondo degli sport<br />

motoristici, in un ambiente di lavoro privato e altamente sicuro.

<strong>Haas</strong> <strong>CNC</strong> Racing<br />

Il team <strong>Haas</strong> <strong>CNC</strong> Racing è di proprietà di Gene <strong>Haas</strong>. La<br />

<strong>Haas</strong> si interessa di sport motoristici dal 1995 ed ha formato<br />

diverse partnership tecniche con team da corsa dei campionati<br />

CART, IRL e NASCAR, compreso Hendrick Motorsports.<br />

La conclusione della stagione NASCAR 2006 ha segnato<br />

l’inizio di una nuova era per il team <strong>Haas</strong> <strong>CNC</strong> Racing. Dopo<br />

essere stato per quasi 5 anni all’ombra del Lowe’s Motor<br />

Speedway, il team ha trasferito la propria sede in un locale di<br />

recente costruzione del valore di 15 milioni di dollari situato nei<br />

pressi di Kannapolis, nella Carolina del Nord.<br />

Oltre ad aver triplicato lo spazio a disposizione estendendosi<br />

su un’area di circa 13.000 m2, il nuovo locale è dotato dei più<br />

avanzati progressi tecnologici tali da renderlo uno straordinario<br />

strumento di sviluppo. Presenta infatti un’area di ricerca e sviluppo<br />

dotata di macchine <strong>Haas</strong> per la produzione di prototipi e un<br />

simulatore di corsa in scala reale e a sette posti per la riproduzione<br />

delle condizioni di pista. La nuova galleria del vento Windshear si<br />

trova in posizione ideale per il team <strong>Haas</strong> <strong>CNC</strong> Racing e potrà<br />

essere affittata anche da altri team NASCAR per l’esecuzione di<br />

prove aerodinamiche.<br />

<strong>CNC</strong> MACHINING | 5

<strong>CNC</strong>MACHINING<br />

domande risposte<br />

Gentile divisione Applicazioni:<br />

A volte, quando eseguo un nuovo<br />

programma sulla mia <strong>Haas</strong> SL-20, compare<br />

l’allarme 604 NON-MONOTONOUS ARC<br />

IN PQ BLOCK (ARCO NON UNIFORME<br />

NEL BLOCCO PQ) su un G71 del mio<br />

programma. PerchŽ compare questo allarme<br />

di non uniformità? PerchŽ devo aumentare il<br />

raggio dell’arco programmato come suggerito<br />

nella descrizione dell’allarme? Come posso<br />

resettare questo allarme?<br />

Jimmy Moore<br />

Gentile Jimmy:<br />

Un percorso utensili uniforme G71<br />

nell’asse X è impostato per spostare<br />

sempre un utensile nella stessa direzione,<br />

aumentando o diminuendo il diametro, ma<br />

non entrambi. Un percorso utensili G71 non<br />

uniforme è dato dal cambio di direzione<br />

dell’utensile sul diametro dell’asse X. Se<br />

compare l’allarme 604 NON-MONOTONOUS<br />

(NON UNIFORME) quando si utilizza un G71,<br />

è perché il movimento definito tra il blocco P e<br />

Q contiene un movimento dell’asse che non<br />

continua nella stessa direzione.<br />

Vedere gli esempi riportati di seguito<br />

È possibile individuare e resettare questi<br />

allarmi eseguendo prima il programma<br />

in Grafica senza riconoscere la linea di<br />

comando G71 ed osservando solo la<br />

geometria del pezzo. In questo modo è<br />

possibile individuare e correggere errori<br />

quali un raggio errato, o un punto di inizio o<br />

| www.<strong>Haas</strong><strong>CNC</strong>.com<br />

G71 la geometria disegnata non è corretta<br />

di fine errati. Quindi eseguire nuovamente il<br />

programma in Grafica riconoscendo la linea<br />

di comando G71 per vedere se il programma<br />

viene eseguito senza allarmi. Se ciò avviene,<br />

lavorare un pezzo.<br />

Cordialmente.<br />

Divisione Applicazioni <strong>Haas</strong><br />

Gentile divisione Applicazioni:<br />

Sto cercando un codice o l’impostazione<br />

di un parametro che consenta alla mia<br />

macchina di emettere un beep sonoro<br />

quando raggiunge un comando specifico<br />

durante l’esecuzione di un programma. Ad<br />

esempio, all’arresto del programma M00 per<br />

comunicarmi quando si trova in quel punto.<br />

Le macchine <strong>Haas</strong> del mio vicino emettono<br />

un beep alla fine di un programma e vorrei<br />

che lo facesse anche la mia macchina <strong>Haas</strong>.<br />

Shawn Dill<br />

Gentile Shawn:<br />

Sì, è possibile impostare il beep della<br />

macchina per le impostazioni M00, M01,<br />

M<strong>02</strong> e M30 attivando il Parametro 39.<br />

Cordialmente.<br />

Divisione Applicazioni <strong>Haas</strong><br />

• • •<br />

Gentile divisione Applicazioni:<br />

Utilizziamo un estrattore per barre su<br />

un lavoro che stiamo facendo e vorrei che<br />

la macchina si arrestasse dopo un certo<br />

numero di pezzi. Potete aiutarmi?<br />

Bob Knight<br />

Gentile Bob:<br />

Esistono diversi modi per specificare il<br />

numero di cicli di lavorazione che si desidera<br />

eseguire. Uno dei più semplici consiste<br />

nell’utilizzo di un sottoprogramma con un<br />

M98 Pnnnn che richiama un programma<br />

dall’elenco dei programmi. Un altro modo è<br />

l’utilizzo di una subroutine con un M97 Pnnnn<br />

che richiama un blocco di codice che inizia<br />

con un numero di sequenza posto dopo un<br />

M30. Sia con l’M97 che con l’M98 è possibile<br />

specificare un comando di conteggio Lnn<br />

per il numero di volte che si desidera ripetere<br />

il subprogramma o la subroutine<br />

Ecco un esempio di un programma che<br />

utilizza un M98:<br />

%<br />

O01201 (Richiamo del subprogramma con M98<br />

e ripetizione per 10 volte)<br />

M98 P12<strong>02</strong> L10 (Richiamo del subprogramma<br />

O12<strong>02</strong> e ripetizione per 10 volte)

M30 (Fine del comando del programma)<br />

%<br />

%<br />

O12<strong>02</strong> (Subprogramma richiamato da un M98<br />

P12<strong>02</strong> che lo ripete per 10 volte con L10)<br />

N1 (Percorso utensili del subprogramma)<br />

N2 (Percorso utensili del subprogramma)<br />

N3 (Percorso utensili del subprogramma)<br />

M99 (Ritorno alla linea dopo M98)<br />

%<br />

Ed ecco un esempio di un programma<br />

che utilizza un M97:<br />

%<br />

O01203<br />

M97 P101 L8 (Richiamo di una subroutine<br />

locale con un M97 P101 che la ripete per 8<br />

volte)<br />

M30 (Fine del comando del programma)<br />

N101 (Subroutine locale richiamata da un M97<br />

P101)<br />

N1<strong>02</strong> (Percorso utensili della subroutine)<br />

N103 (Percorso utensili della subroutine)<br />

N104 M99 (Ritorno alla linea dopo M97)<br />

%<br />

Un altro modo semplice per specificare<br />

il numero di cicli di lavorazione di un pezzo<br />

è usare la pagina TOOL LIFE (vita utensile)<br />

in CURNT COMDS (comandi correnti).<br />

Inserire il numero di volte che si desidera<br />

eseguire un pezzo nella colonna ALARM<br />

(allarme) dell’utensile n. 1. Quando USAGE<br />

(uso) raggiunge il numero ALARM (allarme)<br />

per il numero di cicli desiderato, la macchina<br />

si arresta. Questi numeri possono essere<br />

azzerati premendo il tasto ORIGIN (origine).<br />

Cordialmente.<br />

Divisione Applicazioni <strong>Haas</strong><br />

• • •<br />

Gentile divisione Applicazioni<br />

Esiste un codice G particolare per<br />

eseguire la maschiatura rigida sulla mia<br />

<strong>Haas</strong> VF-2? Se inserisco un maschio in<br />

una normale pinza portamaschi ed utilizzo<br />

la maschiatura rigida, posso maschiare una<br />

foratura profonda in due fasi, ovvero ad una<br />

profondità di 3/8 di pollice, eliminazione dei<br />

trucioli, e quindi ad una profondità di 3/4 di<br />

pollice? Il mandrino si orienta ed esegue<br />

la filettatura nello stesso punto? Se devo<br />

maschiare quattro fori profondi, eseguo la<br />

maschiatura di ogni foro nelle due profondità<br />

prima di passare al foro successivo? Oppure<br />

devo maschiare prima tutti i quattro fori ad<br />

una profondità di 3/8 di pollice e poi ad una<br />

profondità di 3/4 di pollice? La macchina<br />

esegue la filettatura in entrambi i casi?<br />

Steve Hann<br />

Gentile Steve:<br />

Sì, è possibile eseguire le filettature<br />

nello stesso punto in entrambi i casi. La<br />

maschiatura rigida è una funzione standard<br />

su tutte le nostre macchine, ad eccezione<br />

della fresatrice mini e della fresatrice da<br />

attrezzeria. Attivare il parametro 133 (REPEAT<br />

RIGID TAP) (ripetere maschiatura rigida).<br />

Ora è possibile maschiare un foro utilizzando<br />

i comandi multipli G84 nello stesso punto.<br />

La prima profondità sarà a Z-0,375 e la<br />

successiva sarà a Z-0,75 fino alla profondità<br />

finale. Spostarsi quindi al punto successivo e<br />

ripetere la sequenza per ciascun foro.<br />

G00 X0.5 Y-0.5<br />

G43 H04 Z0.1<br />

S650 (G84 avvia il mandrino)<br />

G84 G99 Z-0.375 R0.1 F32.5 (Foro 1)<br />

G84 Z-0.75<br />

G84 X1.5 Y-1.5 Z-0.375 (Foro 2)<br />

G84 Z-0.75<br />

…<br />

ecc.<br />

Cordialmente.<br />

Divisione Applicazioni <strong>Haas</strong><br />

• • •<br />

<strong>CNC</strong> MACHINING |

<strong>Haas</strong> Europe Exhibitions 2008<br />

EXHIBITION COUNTRY CITY FROM TILL<br />

NORTEC GERMANY HAMBURG 23/01/08 26/01/08<br />

BIMU SOUTH ITALY BARI 21/<strong>02</strong>/08 24/<strong>02</strong>/08<br />

BIEMH SPAIN BILBAO 03/03/08 08/03/08<br />

MEDTEC GERMANY STUTTGART 11/03/08 13/03/08<br />

WESTEC USA LOS ANGELES 31/03/08 03/04/08<br />