Génesis 27:3 - Haas Automation, Inc.

Génesis 27:3 - Haas Automation, Inc.

Génesis 27:3 - Haas Automation, Inc.

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

NUMBER 05

ÍNDICE<br />

REPORTAJES<br />

La fe mueve montañas ..................................................................2<br />

Una producción afinada ................................................................10<br />

Rochester Medical Implants ............................................................14<br />

Luces, cámara, ¡acción! .................................................................20<br />

Un negocio que vuela alto ..............................................................26<br />

FORMACIÓN<br />

P+F sobre los HTEC: Respuestas a algunas preguntas frecuentes .............................30<br />

Centros HTEC sin fronteras ..............................................................34<br />

DON RESPUESTAS<br />

Aplicaciones ..........................................................................36<br />

10<br />

CNC MACHINING, editada por <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>., 2800 Sturgis Road, Oxnard, California (EE.UU.) 93030, +1 805-<strong>27</strong>8-1800. Para correos: Por favor, devuelva los ejemplares no entregados porque la<br />

dirección era incorrecta a <strong>Haas</strong> <strong>Automation</strong> Europe, Mercuriusstraat 28, B-1930 Zaventem (Bélgica). Franqueo pagado. CNC Machining se distribuye gratuitamente gracias a <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>. y a su red<br />

internacional de distribuidores autorizados. La revista CNC Machining no acepta publicidad ni reembolsos. El contenido de CNC Machining es propiedad de <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>. y no se puede reproducir sin<br />

su permiso por escrito.<br />

Suscripciones: Para apuntarse a la lista de suscripción de CNC Machining, o para darse de baja de la misma, contacte con el distribuidor local de <strong>Haas</strong> por teléfono, fax o correo electrónico. (Consulte la lista<br />

de distribuidores en la contraportada de la revista.) Todas las suscripciones se realizarán según el criterio del distribuidor de <strong>Haas</strong> de cada zona. <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>. y el nombre “CNC Machining” © 2011.<br />

Diseñada en EE.UU. e impresa en Bélgica. www.<strong>Haas</strong>CNC.com.<br />

<strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>., +1 805-<strong>27</strong>8-1800 | <strong>Haas</strong> <strong>Automation</strong> Europe, +32-2-522-9905 | <strong>Haas</strong> <strong>Automation</strong> Asia, +86 21 3861 6666 | <strong>Haas</strong> <strong>Automation</strong> India, +91-22-660 98830<br />

b | www.<strong>Haas</strong>CNC.com<br />

Número 05<br />

2<br />

14

Fabricarse un futuro.<br />

Existen personas que tienen un sueño desde la infancia y que<br />

persiguen durante toda la vida, ya sea para ganar dinero o por puro<br />

placer. Los más afortunados logran conjugar ambas cosas. Es como si<br />

hubieran nacido o estuvieran predestinados para hacer lo que hacen.<br />

Algunos de mis mejores amigos son así: fotógrafos, profesores, médicos<br />

y músicos. Si uno les pregunta, le contestan con toda sinceridad que<br />

sabían a qué querían dedicar su vida desde el momento en que fueron<br />

capaces de pensar en el futuro. Estas personas no abundan, y muchos los<br />

envidian por tener una idea clara y saber lo que quieren.<br />

La mayoría de nosotros, en cambio, vamos construyendo nuestra<br />

carrera sobre la marcha. El destino laboral a veces se decanta por un<br />

interés, una intuición, una chispa de talento, quizás; por no hablar de<br />

la suerte: estar en el lugar adecuado en el momento apropiado (¡no se<br />

fíen de quien diga lo contrario!). Algunas de las personas que aparecen<br />

en este número de la revista son así, gente normal. Eso no quiere decir<br />

que les falte iniciativa –llevar adelante un negocio exige una motivación<br />

enorme–, sino que muchos de ellos a los dieciocho años no tenían ni<br />

idea de lo que estarían haciendo veinticinco o treinta años más tarde.<br />

Son la norma, no la excepción.<br />

Cada vez son más los alumnos de los centros de formación técnica<br />

de <strong>Haas</strong> de todo el mundo que leen esta revista. Es probable que a<br />

muchos les guste saber no sólo cómo se fabrican las cosas, sino quién<br />

las produce y por qué. Eso, creemos, es lo que hace que una historia<br />

sea interesante. A la gente le gusta leer sobre personas, todos podemos<br />

aprender de la experiencia de otros.<br />

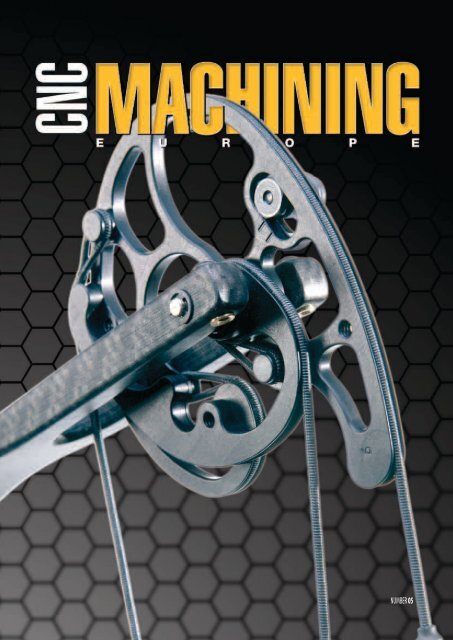

En portada<br />

Tras tener una epifanía subido en un árbol,<br />

Jason Hudkins transformó su empresa de<br />

fabricación de recambios automovilísticos en<br />

dificultades en Athens Archery, una marca que<br />

ahora produce algunos de los arcos de caza y tiro<br />

deportivo más innovadores del mundo.<br />

En este número<br />

Esperamos que las historias incluidas en este número motiven a<br />

los lectores más jóvenes a labrarse un futuro como maquinistas CNC.<br />

En los primeros años de la vida laboral, muchos tendrán motivaciones<br />

materiales, típicas de la juventud. Es normal. Pero, a medida que se<br />

hagan mayores, es posible que sus objetivos y motivaciones cambien.<br />

Llega un momento en que la vida hace que nos planteemos preguntas<br />

que no pueden responderse comprando un coche o un televisor de<br />

pantalla plana. Como sabe cualquiera que haya leído Zen y el arte del<br />

mantenimiento de la motocicleta¸ una reflexión filosófica de la vida<br />

escrita por Robert M. Pirsig, lo maravilloso de la ingeniería es que las<br />

grandes preguntas a veces pueden responderse estudiando problemas<br />

relativamente pequeños, como los que se nos pueden presentar cuando<br />

trabajamos con una máquina. “Para mejorar el mundo”, escribió, “hay<br />

que empezar por el corazón, la cabeza y las manos, y a partir de ahí ir<br />

ampliando”.<br />

Tanto si sabíamos que éste era nuestro destino como si no,<br />

dedicarse a fabricar cosas puede ser muy gratificante: es un trabajo que<br />

puede cambiar vidas, salvarlas e incluso hacer que el mundo sea un<br />

lugar mejor, como esperemos que ilustren estas páginas.<br />

Matt Bailey

“Toma, pues,<br />

ahora tus armas,<br />

tu aljaba y tu arco,<br />

. . . y sal al campo y tráeme caza.”<br />

<strong>Génesis</strong> <strong>27</strong>:3<br />

La fe<br />

mueve<br />

montañas<br />

Texto y fotografías de Matt Bailey<br />

2 | www.<strong>Haas</strong>CNC.com

CNC MACHINING | 3

4 | www.<strong>Haas</strong>CNC.com<br />

A veces se necesita algo más que valentía y esfuerzo para encontrar una nueva<br />

dirección en los negocios. A veces, hace falta un poco de fe. Eso fue lo que le ocurrió<br />

a Jason Hudkins, presidente de Athens Archery, en noviembre de 2007, cuando su<br />

empresa de mecanizado sufrió un importante bajón de trabajo por la crisis de la<br />

industria de la automoción. Pero, entonces, mientras estaba cazando un día, se dio<br />

cuenta de que tenía el futuro de su empresa, literalmente, en sus manos.

Athens Archery se ha labrado una gran reputación en el mundo de<br />

la caza mayor y el tiro deportivo gracias a la potencia y a la precisión de sus<br />

arcos, y a su gama de accesorios prácticos y elegantes. La empresa afincada<br />

en Rochester (Indiana), que fabrica prácticamente todas las piezas de los<br />

arcos en sus fresadoras y tornos CNC de <strong>Haas</strong>, también recibe pedidos de otros<br />

fabricantes de arcos, que les encargan producir componentes especiales.<br />

“Nos hemos ganado a pulso estar donde estamos ahora”, dice Jason Hudkins,<br />

fundador y presidente de la empresa. Pero no siempre ha sido así. Hace<br />

tres años, este hombre hecho a sí mismo vio cómo su anterior negocio se<br />

desmoronaba.<br />

“Siempre se me ha dado bien construir cosas”, cuenta. “Mientras los<br />

demás niños jugaban a béisbol, yo estaba construyendo algo o haciendo<br />

dibujos en tres dimensiones. Siempre he trabajado en el mundo de la<br />

ingeniería, desde mi primer empleo a principios de los noventa hasta que<br />

fundé Lyntech Engineering con mi mujer Amanda en 2002.”<br />

Al principio, se dedicaban a diseñar y fabricar máquinas, y también<br />

hacían trabajos de consultoría. Sin embargo, la economía estadounidense<br />

seguía en una situación difícil después del 11-S, así que empezaron a<br />

mecanizar piezas para clientes del sector de la automatización, como Toyota<br />

y John Deere. Fue entonces cuando Jason compró su primera máquina <strong>Haas</strong>.<br />

“Fue una VF-3, y por entonces no tenía ni idea de cómo se programaba un<br />

código G”, ríe. “En realidad, ¡no sabía ni lo que era un código G!”<br />

“Yo no he ido a la universidad”, reconoce Jason, “pero soy tenaz: para<br />

mí, el fracaso no es una opción. Allí estaba yo, con mi primera máquina CNC,<br />

sin saber cómo funcionaba, sin ningún operario para usarla y con sólo unas<br />

semanas de tiempo para aprender a manejarla. Así que saqué el manual y,<br />

como los controles <strong>Haas</strong> son tan sencillos, aprendí lo que necesitaba saber en<br />

sólo tres o cuatro días. Así de fácil. En poco tiempo, ya ni siquiera tenía que<br />

mirar los botones para pulsarlos.”<br />

La empresa empezó a crecer bastante rápido. Producían una mezcla<br />

de tiradas largas de piezas sencillas y de series más cortas de componentes<br />

complejos, como el alojamiento de la dirección por cremallera del Toyota<br />

Tundra, por ejemplo. “Llegamos a hacer más de ocho millones de piezas en<br />

este taller”, recuerda Jason.<br />

Con el aumento del trabajo, tuvimos que invertir en máquinas nuevas,<br />

y así llegó el torno <strong>Haas</strong> SL-10. “Un poco antes, una empresa del sector de la<br />

automoción nos había aceptado un presupuesto para un encargo enorme,<br />

pero todavía no teníamos la maquinaria necesaria. Pero como los márgenes<br />

eran decentes, compramos el SL-10 para poder hacer el pedido. La tienda<br />

de la fábrica <strong>Haas</strong> (HFO) nos trajo la máquina enseguida y pasé de aprender<br />

programas sencillos a mecanizar mis propias piezas al cabo de dos o tres días<br />

de recibir el equipo. También encargué dos <strong>Haas</strong> SL-30 y un VF-2, que tuve<br />

listos para usar en siete días.”<br />

En 2007, la empresa mecanizaba una gama amplia de piezas de<br />

aluminio y hierro fundido para clientes importantes, y había ganado el<br />

contrato de un proyecto de ocho años de duración para un proveedor de<br />

componentes de automoción. “Las perspectivas de futuro eran muy buenas”,<br />

rememora Jason. Pero, entonces, en octubre de 2007, el trabajo empezó a<br />

bajar.... y rápido.<br />

“Los fabricantes japoneses habían sido los únicos que mantenían<br />

cierta estabilidad, así que cuando las cifras de Toyota también empezaron a<br />

disminuir, supimos que teníamos un problema grave.” Y vaya si fue grave. El<br />

negocio se vino abajo a en un abrir y cerrar de ojos; nadie lo había previsto.<br />

“Los pedidos para el sector de la automoción nunca se recuperaron”, dice<br />

Jason. “Pasó de ser el 90% de nuestra actividad al 0% actual. No dormíamos<br />

por las noches. Teníamos un montón de máquinas fantásticas… con sus<br />

costes fijos. . . Con la misma rapidez que crecíamos, perdíamos volumen de<br />

trabajo. No sabíamos qué hacer.”<br />

La inspiración le llegó el 15 de noviembre de 2007, mientras estaba<br />

sentado en un asiento de árbol de los que usan los cazadores. “Era durante la<br />

temporada de caza, y en esa época del año voy mucho al bosque, me ayuda<br />

a pensar. Esos bosques son como mi segunda iglesia”, explica Jason, “son un<br />

buen lugar para meditar. Fue una época muy dura; teníamos ocho bocas<br />

que alimentar: seis hijos y dos niños de acogida. Y además me sentía muy<br />

responsable por los cincuenta empleados de la empresa. Mi mujer es una<br />

mujer muy religiosa, siempre rezaba por ellos y por la empresa. Así que aquel<br />

día yo también me puse a rezar. Entonces, justo cuando dije “amén”, miré el<br />

arco que tenía en la mano y lo vi claro. Me di cuenta de que no había nada en<br />

él que no pudiéramos fabricar.”<br />

Cuando regresó a la oficina, ya había decidido fundar Athens Archery.<br />

“Recuerdo entrar y dejar el arco encima del escritorio de Mike –nuestro<br />

ingeniero de entonces– y decirle: ‘Nos dedicaremos a hacer arcos’. ¡Me miró<br />

como si me hubiera caído de un árbol! Luego se lo dije a todos los del taller<br />

y también pensaron que me había vuelto loco. Pero yo sabía que teníamos<br />

que reinventar el negocio. Hasta entonces, siempre habíamos sido pasajeros<br />

en un tren que conducían otros. Así que decidí que si había que estrellarse, lo<br />

haría conduciendo yo. ¡El 15 de diciembre de 2007 ya fui a cazar con mi primer<br />

prototipo de arco Athens!”<br />

CNC MACHINING | 5

6 | www.<strong>Haas</strong>CNC.com

A partir de entonces, Jason y Amanda se dedicaron en cuerpo y alma a Athens Archery, y consiguieron que Dennis Tippmann, el mayor<br />

fabricante de armas de paintball del mundo, invirtiera en su negocio. “La inversión llegó en el momento ideal”, dice Jason, “porque los bancos<br />

ya empezaban a acosarnos. “Pero con esa inyección, llegamos a la Feria de Tiro y Caza con Arco de enero de 2008 y empezamos a ganar clientes<br />

enseguida.”<br />

Jason admite que nunca habría fundado Athens Archery si no hubiera tenido tantas máquinas <strong>Haas</strong> paradas. “Recuerdo que intentaba<br />

convencerme a mí mismo de que no saldría bien, pero es que veía que sí podía funcionar. Y así fue cómo nuestras máquinas <strong>Haas</strong> pasaron de<br />

fabricar piezas de coche a producir las partes de un arco. Las máquinas son tan versátiles que, con unos sencillos utillajes, incluso podemos<br />

realizar trabajos que normalmente no se hacen con un husillo vertical. Siempre digo que si uno no es capaz de ganar dinero con un máquina<br />

<strong>Haas</strong>, entonces es que no debería dedicarse a los negocios.”<br />

Athens Archery tiene ahora siete máquinas <strong>Haas</strong>: dos VF-3, dos VF-2 Super-speed, una VF-2 de 1994, un SL-10 y un SL-30. “Antes<br />

teníamos diez, pero vendimos las que teníamos en leasing. Con la capacidad de que disponemos, si hiciéramos tres turnos y trabajáramos<br />

seis días a la semana, podríamos fabricar veinte mil arcos al año, pero de momento estamos satisfechos con las ventas, que aumentan<br />

constantemente, y con ser rentables. Para nosotros, lo importante es la calidad, no la cantidad. Nuestros arcos son de los mejores. Por eso<br />

podemos ofrecer una garantía clara y sin condiciones”, destaca Jason. “Sea cual sea el problema, nosotros lo solucionamos.”<br />

“Producimos cinco arcos distintos, entre los que está nuestro buque insignia, la serie Buck Commander, que creemos que es el mejor<br />

arco que se puede encontrar ahora mismo. Y estamos ampliando la gama de accesorios Alpha y los diseños de camuflaje. Intentamos abarcar<br />

todo el espectro de clientes del tiro y la caza con arco. Muchos de nuestros clientes son aficionados al tiro con arco, y viene mucha gente a<br />

la tienda que busca camuflajes específicos. El año pasado lanzamos una línea de diseños de camuflaje con motivos grabados de cráneos<br />

de animales. De momento ofrecemos motivos de ciervo, alce o pato, pero estamos preparando otros. También tenemos algunas patentes<br />

pendientes, como la de la aljaba Zen, que puede atornillarse al tronco de un árbol y permite colgar el arco.”<br />

CNC MACHINING | 7

8 | www.<strong>Haas</strong>CNC.com

La empresa hizo las últimas piezas para coches a mediados de 2008. El contrato de ocho años fue cancelado de la noche a la<br />

mañana, y Toyota trasladó su división de mecanizado a China. “Aquel año fue una pesadilla”, recuerda Jason. “Habíamos comprado un<br />

montón de maquinaria para proyectos concretos, pero las empresas dejaron de externalizar, así que tuvimos que buscarnos la vida.<br />

Fabricar arcos fue la solución. Afortunadamente, obtuvimos el capital para la inversión, así que enseguida llegamos a un punto en que<br />

la empresa ya era rentable.”<br />

“Ahora contamos con 500 representantes que distribuyen nuestros arcos por todo el mundo. Sólo en EE.UU., hay 6.000 tiendas que<br />

venden los productos de Athens, que también tiene distribuidores en Sudáfrica, Noruega, España (uno de nuestros mejores mercados),<br />

Alemania y Francia. ¡El tiro con arco es muy popular en Europa! Nuestros arcos también ayudan a lograr nuevos récords del mundo”,<br />

concluye Jason.<br />

El año pasado, Joella Bates, una experimentada cazadora de Tennessee, se convirtió en la primera mujer que dispara con un arco a<br />

‘los cinco peligrosos’: un león, un leopardo, un rinoceronte, un elefante y un búfalo africano. Pero no con cualquier arco: ¡un Athens! Jason<br />

Hudkins ha demostrado que, en el sector del mecanizado, con un poco de fe, todo es posible.<br />

Athens Archery<br />

www.athensarchery.com<br />

CNC MACHINING | 9

Del esplendor del Réquiem de Mozart al estallido del jazz<br />

moderno, el trombón ha enriquecido el mundo de la<br />

música con la belleza, la fuerza y los matices sutiles de su<br />

sonido. Al mismo tiempo, el instrumento ha evolucionado para<br />

atender la demanda, por parte de compositores e intérpretes,<br />

de un rango tonal y dinámico aún más amplio. Esta evolución<br />

ha sido posible gracias a la dedicación de personas como Steve<br />

Shires, quien fundó S.E Shires en 1995 para hacer realidad su<br />

sueño de fabricar trombones y otros instrumentos de metal<br />

personalizados y de calidad.<br />

Una<br />

Producción<br />

Texto y fotografías de Matt Bailey<br />

10 | www.<strong>Haas</strong>CNC.com

CNC MACHINING | 11

Cuando uno quiere fabricar algunos de los mejores instrumentos<br />

musicales del mundo, no entra en su ecuación rebajar el listón de<br />

calidad. Por eso Steve Shires insiste en producir sus trombones con<br />

métodos tradicionales, y así pues martillan y hacen girar a mano los<br />

pabellones de los instrumentos de metal que crean el sonido que ha<br />

dado prestigio a la empresa. “Si se cambia la aleación de un pabellón<br />

en un 5%, se nota”, dice. “Y si se varía el grosor de un pabellón en una<br />

milésima parte de un centímetro, la diferencia se oye. Así que, para<br />

garantizar la uniformidad y la calidad del sonido, seguimos usando<br />

materiales y métodos tradicionales. Pero eso no quita que, para fabricar<br />

componentes que necesitan la máxima precisión, como las válvulas y<br />

las varas, usemos máquinas herramienta CNC modernas, ya que su<br />

velocidad, exactitud y eficacia garantizan un producto final de calidad.”<br />

Steve, trombonista experimentado además de técnico<br />

instrumentista, empezó a reparar y adaptar trombones con máquinas<br />

manuales en 1986, mientras estaba en la universidad. Su minuciosidad a<br />

la hora de abordar los aspectos mecánicos y estéticos de los instrumentos<br />

es conocida en el sector. “Hacemos los todos los pabellones, caramillos<br />

y válvulas dentro de la empresa”, dice. “De hecho, el equipo de artesanos<br />

se encarga del 95% del trabajo; sólo subcontratamos cosas como el<br />

baño –que debe cumplir una serie de normas medioambientales– y<br />

la fundición, que externalizamos a empresas de la zona. Así sabemos<br />

exactamente cómo se ha hecho cada instrumento.”<br />

12 | www.<strong>Haas</strong>CNC.com<br />

La pasión y la dedicación de Shires tuvieron mucho peso en su<br />

decisión de invertir en máquinas herramienta <strong>Haas</strong>: una moldeadora<br />

VM-2, un torno SL-30 con alimentador de barras y un torno Toolroom<br />

TL-1. “También tuvimos una máquina CNC de otra marca”, recuerda,<br />

“pero al cabo de unos años dejaron de fabricarla y de dar servicio<br />

técnico. Así que, en 2008, cuando decidimos comprar máquinas<br />

nuevas, queríamos estar seguros de que el fabricante seguiría estando<br />

durante toda la vida útil del producto. Cuando empiezas a mirar<br />

máquinas CNC, enseguida te fijas en las <strong>Haas</strong>. La preocupación de<br />

la empresa por los detalles salta a la vista, desde el diseño hasta los<br />

controles, pasando por la facilidad de uso. Además, la tienda de la<br />

fábrica <strong>Haas</strong> de Massachusetts da un servicio excelente, los técnicos<br />

de reparación acuden enseguida cuando se les llama; aunque eso no<br />

ocurre a menudo porque las máquinas no fallan casi nunca.”<br />

Después de trabajar para varios fabricantes de instrumentos de<br />

metal, como Osmun Brass, donde desarrolló una gama de pabellones<br />

de trombón muy admirada por los expertos, en 1995, Steve decidió<br />

montar su propia empresa en Hopedale, cerca de Boston. Desde<br />

entonces, sus instrumentos se han convertido en piezas muy cotizadas<br />

por músicos profesionales de todo el mundo, como Daniele Morandini<br />

(trombón principal de la Orquesta Filarmónica de Israel) y Bruno<br />

De Busschere (trombón solista de la Orquesta Sinfónica de Flandes),<br />

aparte de por muchos aficionados. “Los clientes nos dicen que nuestros<br />

instrumentos son más fáciles de tocar, más suaves y más uniformes<br />

en cuanto al mecanismo y al tono, y que hasta el público afirma que<br />

suenan mejor”, afirma Shires. “Cuando otros se dan cuenta de la<br />

diferencia y alaban al músico, entonces sabemos que estamos haciendo<br />

bien las cosas.”<br />

El equipo de artesanos de Shires, la mayoría de los cuales son<br />

trombonistas y trompetistas, trabaja con tres tipos de metales para<br />

fabricar los pabellones: rojo (90% de cobre y 10% de zinc), amarillo<br />

(70% de cobre y 30% de zinc) y dorado (85% de cobre y 15% de zinc).

“El metal amarillo tiene un sonido más claro”, explica Steve, “mientras<br />

que el rojo es más cálido y el dorado añade profundidad y complejidad.<br />

Por supuesto, se pueden usar las varas para afinar el trombón, pero<br />

nuestros instrumentos están afinados de forma natural –todos los<br />

armónicos alineados–, algo que depende del diseño y de la habilidad<br />

del fabricante.”<br />

A la hora de fabricar las varas y válvulas complejas que dan a<br />

los trombones de Shires su característica sensibilidad –así como los<br />

pistones de la nueva gama de trompetas de la marca– es cuando la<br />

fresadora CNC VM-2 de <strong>Haas</strong> se luce. “Ofrecemos la posibilidad de<br />

elegir entre tres válvulas: TrueBore, Rotary y Axial Flow, ya que cada<br />

músico tiene sus necesidades y preferencias. Las válvulas tienen que ser<br />

extraordinariamente precisas: cuanto más lo son, más uniforme suena<br />

el instrumento, y mejor afinado está. Por ejemplo, los pistones tienen<br />

que caber en una cubierta que tiene una holgura de 0,01<strong>27</strong> mm y deben<br />

tener una tolerancia de rectitud de 0,00254 mm. Después de tornearlos,<br />

los pulimos para obtener el acabado y la precisión ideales.” Cualquier<br />

desalineación puede afectar de forma muy negativa al sonido del<br />

instrumento; de ahí que un juego de válvulas pueda llegar a costar 600<br />

dólares si se compran por separado.<br />

“Nosotros usamos monel para los pistones –una aleación de<br />

níquel muy dura que se usa en aplicaciones aerospaciales– porque<br />

es resistente a la corrosión, pero no es fácil manejarla. Es como más<br />

‘elástico’ que el acero inoxidable. Con las herramientas, y la habilidad<br />

del operario, nuestras máquinas CNC <strong>Haas</strong> nos dan la precisión que<br />

necesitamos. Con todo, seguimos afinando y puliendo las válvulas a<br />

mano para que queden lo más encajadas y comprimidas posible. Que<br />

nosotros sepamos, eso no lo hacen los grandes fabricantes.”<br />

Steve sólo tiene palabras elogiosas para sus máquinas <strong>Haas</strong> y dice<br />

que espera poder comprar más modelos en el futuro. “Con la mesa<br />

divisora en la VM-2, podemos mecanizar piezas mientras giramos<br />

“Cuando otros se dan cuenta de la<br />

diferencia y alaban al músico, entonces<br />

sabemos que estamos haciendo bien<br />

las cosas.”<br />

la guía. Un CMV de 5 ejes capaz de hacer lo mismo probablemente<br />

costaría más de 150.000 dólares. Mi idea es algún día comprar un<br />

torno <strong>Haas</strong> con un sub-husillo y quizá un par de tornos más pequeños<br />

y otra fresadora para poder montar células de producción, lo que<br />

nos permitiría aumentar la producción justo a tiempo. Sobre todo<br />

nos gustaría fabricar más trompetas porque es un mercado más<br />

grande que el de los trombones y las márgenes son mayores. Pero lo<br />

que nunca haremos es bajar nuestro estándar de calidad”, concluye.<br />

“Siempre buscamos combinar el respeto por la tradición y el amor por<br />

el progreso y la innovación.”<br />

Los clientes de Shires parecen compartir su enfoque. “Lo que<br />

busco en un instrumento es que me dé todo un abanico de expresión<br />

musical”, dice Marvin Stamm, prestigioso trompetista de jazz. “Y eso es<br />

lo que hace mi trompeta Shires, tanto si estoy tocando con Inventions<br />

Trio, un grupo de clásica y jazz en el que estoy, como con mi cuarteto<br />

de jazz, como si hago un solo delante de un conjunto más numeroso.<br />

He usado muchos instrumentos a lo largo de mi carrera, algunos<br />

diseñados por mí, y sin duda éste es el mejor que he tocado.”<br />

“Tienen el mejor diseño y acabado que se puede encontrar, y las<br />

varas van perfectas”, dice Steve Ferguson, trombonista profesional y<br />

director creativo de The Horn Guys, distribuidor de Shires afincado en<br />

el sur de California. “No hacen nada de ruido, no se encallan, no dan<br />

ningún problema. Son silenciosas y rápidas. No he visto varas que<br />

funcionen mejor. Las válvulas, con diseño exclusivo de la marca, también<br />

son las más rápidas del mercado. Ningún instrumento por sí solo<br />

conquista a una audiencia, pero los trombones Shires consiguen que uno<br />

sea mejor músico porque tocarlos es divertido. Me entran ganas de hacer<br />

música cuando tengo un trombón Shires entre las manos.”<br />

S.E. Shires<br />

www.seshires.com<br />

CNC MACHINING | 13

A causa del envejecimiento de la población, cada vez hay más<br />

demanda de implantes e instrumentos ortopédicos para ayudar<br />

a las personas a mantenerse activas y sanas durante la tercera<br />

edad. Eso son buenas noticias para Rochester Medical Implants,<br />

un fabricante de piezas de máxima precisión para complicadas<br />

operaciones de cirugía de columna que con los años se ha<br />

labrado una reputación excelente.<br />

En su fábrica del norte de Indiana, la empresa utiliza quince<br />

fresadoras verticales <strong>Haas</strong> para convertir las ideas de los<br />

cirujanos más avanzados en tratamientos que mejoran la vida de<br />

pacientes de todo el mundo.<br />

14 | www.<strong>Haas</strong>CNC.com

Rochester<br />

Medical<br />

Implants<br />

Texto y fotografías de Matt Bailey<br />

La población mundial está envejeciendo muy rápido. La ONU prevé que en el año 2050 una de cada tres<br />

personas del primer mundo tendrá más de sesenta años y una de cada diez habrá superado los ochenta años.<br />

Por supuesto, es positivo que la gente tenga una vida más larga y sana, pero un número cada vez mayor de<br />

personas padecerá dolencias relacionadas con el envejecimiento de los huesos y las articulaciones. Por suerte,<br />

los avances en la tecnología médica permiten que los cirujanos puedan sustituir los huesos y las articulaciones<br />

dañadas por piezas fabricadas por empresas como Rochester Medical Implants (RMI). “La gente anhela<br />

tener nuestros productos, pero, el día que los necesite, se alegrará de que los fabriquemos”, dice James Evans,<br />

presidente y director general de la empresa.<br />

James Evans entró en RMI (http://www.rmi.us.com) en 2007 después de una larga carrera en el sector,<br />

incluido el puesto de vicepresidente de una de las divisiones de la empresa Corning, encargado del márqueting<br />

y del desarrollo de productos. “RMI inició su andadura en 1996”, dice, “pero mis socios Marv Selge y Michael<br />

Method no entraron en la empresa hasta 2005. Enseguida se dieron cuenta de que su participación no podía<br />

limitarse a la de unos inversores pasivos, así que me pidieron que los ayudara. La empresa era proveedora de<br />

implantes e instrumental quirúrgico para un gran fabricante de equipos originales. Pero, aunque el listón de<br />

calidad de los productos era alto, los procesos internos no funcionaban bien. Era una empresa pequeña, pero<br />

faltaba disciplina y la tasa de desperdicio era enorme.” Evans sólo tardó cinco días en darse cuenta de que<br />

tendría que cortar por lo sano.<br />

“No fue agradable”, admite, “pero hubo que actuar rápido para salvar la empresa. Había veinticuatro<br />

empleados y sólo queríamos quedarnos con dieciséis. Así que, en mi quinto día, liquidamos a todo el mundo<br />

y pedimos a quince de ellos que volvieran el lunes siguiente para que los volviéramos a contratar. Así fue<br />

como refundamos la empresa. Por suerte, ya teníamos algunos equipos buenos, como varias máquinas y<br />

tornos <strong>Haas</strong>, pero nadie les estaba sacando verdadero partido. Entonces, Tim Taylor, director comercial de<br />

CNC MACHINING | 15

la tienda de la fábrica <strong>Haas</strong> HFO Midwest, nos visitó un día. No sólo nos dio consejos sobre<br />

cómo aprovechar todo el potencial de las máquinas <strong>Haas</strong>, sino que nos ayudó a encontrar a<br />

nuevos empleados, colaboradores y buenos proveedores de herramientas”.<br />

En 2007, RMI empezó a fabricar piezas de PEEK-OPTIMA®, un material termoplástico<br />

ligero pero muy fuerte que se emplea para implantes de larga duración, pero la empresa se<br />

topó con un inconveniente: “Los empleados más veteranos no acababan de conseguir buenos<br />

resultados, teníamos muchos problemas con las rebabas.” Evans, licenciado en física nuclear<br />

y en bioingeniería, nos cuenta que hizo a continuación: “Yo estoy acostumbrado a trabajar<br />

con una metodología rigurosa y veía que ése era nuestro punto débil. Así que le pregunté a<br />

Tim qué era lo que necesitábamos para mecanizar PEEK correctamente. Me puso en contacto<br />

con proveedores de herramientas que nos enseñaron a hacerlo bien, lo que me llevó a realizar<br />

mi primera gran compra: una fresadora <strong>Haas</strong> a 30.000 rpm. Fue la única máquina que<br />

compramos en 2007, pero, con la precisión de las herramientas y la gran velocidad del husillo,<br />

mejoramos mucho y comenzamos a obtener acabados excelente con PEEK”.<br />

16 | www.<strong>Haas</strong>CNC.com

Invertir en personas con talento era otro de los pasos fundamentales para conseguir reflotar a RMI.<br />

“Para sacar el máximo provecho de las máquinas CNC, necesitábamos a los mejores especialistas en diseño<br />

y fabricación asistidas por ordenador (CAD/CAM) que pudiéramos encontrar, y en esos primeros seis meses<br />

tuve la suerte de contratar a dos ingenieros estupendos. Uno de ellos era un programador de Mastercam y al<br />

otro lo encontré a través de la tienda de la fábrica <strong>Haas</strong>. Tim [Taylor] me dijo que la University of Vincennes<br />

tenía un centro de formación técnica <strong>Haas</strong> (http://www.htecnetwork.org) en el que daban un curso de<br />

tecnología de fabricación para estudiantes de tercer año de ingeniería. Sólo en el tercer año hacen ochocientas<br />

horas de mecanizado con Mastercam, creación de modelos y fresado vertical con máquinas <strong>Haas</strong>. Es un vivero<br />

de futuros ingenieros, y pude contratar al mejor estudiante de ese año.”<br />

Ahora todos los productos de RMI empiezan con un modelo tridimensional en su sistema CAD/<br />

CAM. David Langenkamp, director de producción de RMI, nos lo explica: “Contamos con muy buenos<br />

especialistas en CAD/CAM y tenemos tres licencias completas de Mastercam. Así que si el cliente no nos<br />

da un modelo en 3D, lo producimos nosotros.” RMI usa luego los modelos para generar programas para las<br />

máquinas CNC: “No hacemos programación manual; pasamos los datos directamente de Mastercam a las<br />

fresadoras mediante los puertos USB. Así tardamos sólo unos minutos en volver a programar los cambios<br />

menores que necesitemos hacer”.<br />

La empresa trabaja con varios tipos de material, como titanio, acero inoxidable, cobalto-cromo, tantalio y,<br />

como se ha mencionado, PEEK-OPTIMA®. “El 75% de los implantes los fabricamos con metal, pero tenemos<br />

un departamento sólo para el PEEK”, dice Langenkamp, “porque hay que manejarlo en un entorno muy<br />

limpio”. La empresa también registra todos los pasos de fabricación y medición que se siguen de acuerdo con<br />

un nuevo sistema de control de calidad, adoptado para conseguir la certificación ISO1345. “Estamos en mitad<br />

del proceso de conseguir la certificación AS9100”, continúa Langenkamp, “con lo que mejoraremos aún más<br />

CNC MACHINING | 17

18 | www.<strong>Haas</strong>CNC.com<br />

el control de calidad, aunque la ISO1345 ya nos da mucha tranquilidad. Lo bueno es que no tenemos que<br />

cambiar las máquinas.”<br />

James Evans nos explica por qué: “En 2008, hicimos una puesta al día completa comprando ocho<br />

máquinas <strong>Haas</strong> nuevas: otras dos fresadoras a 30.000 rpm para el departamento de PEEK y seis fresadoras<br />

a 15.000 rpm para el taller de mecanizado de metal. Hemos seguido invirtiendo en trabajadores y<br />

máquinas desde entonces y ahora tenemos un buen equipo: treinta y dos empleados y quince fresadoras<br />

verticales <strong>Haas</strong> (casi todas de cinco ejes). Las máquinas están en marcha cinco días a la semana –en<br />

dos turnos–, pero podemos trabajar los sábados si hace falta. Las máquinas muy importantes para que<br />

podamos responder de forma positiva y flexible a las necesidades de los clientes, algo esencial para ofrecer<br />

un servicio de calidad”.<br />

Un buen servicio se consigue con trabajo en equipo, plazos de entrega cortos, ingeniería avanzada,<br />

control de calidad, creatividad, eficiencia y buenas máquinas. “Lo peor que podría pasar es que una de<br />

nuestras piezas fallara después de la cirugía y causara más dolor al paciente, lo que obligaría a volver a<br />

intervenir. Hasta ahora nunca nos ha ocurrido algo así, pero de todos modos, para motivar al equipo,<br />

siempre les decimos: “Recordad que esto va dentro de un cuerpo humano. ¡No podemos equivocarnos!”<br />

Alrededor del 80% del trabajo de RMI consiste en fabricar implantes ortopédicos de gran precisión,<br />

principalmente para cirugía de columna, y el 20% restante se dedica a la producción de los instrumentos<br />

que se utilizan en las propias intervenciones. “También hacemos productos para la cirugía de cadera y<br />

rodilla, pero estamos especializados en la columna vertebral”, dice James Evans, “porque es un mercado<br />

que requiere soluciones creativas y ofrece un crecimiento muy estable. “El año pasado crecimos casi un<br />

25%. No sé si alguno de nuestros competidores puede decir lo mismo. Y este año debería ser aún mejor”.<br />

Los cirujanos son quienes tienen las ideas. Por ejemplo, se dan cuenta de que una determinada pieza<br />

ayudaría a que un paciente se recuperase. Luego los fabricantes de equipos originales desarrollan esas

ideas y contratan a RMI para que las fabrique. “No tenemos la propiedad intelectual de los implantes e<br />

instrumentos, pero sí la propiedad industrial de los procesos de fabricación”, apunta David Langenkamp.<br />

“Llevamos a cabo muchas innovaciones en materia de diseño. También producimos prototipos rápidos<br />

en la <strong>Haas</strong> Mini Mill, para que el cliente pueda probar el producto antes de mandarlo a la FDA [Food and<br />

Drug Administration] para que lo apruebe.”<br />

Otro de los puntos fuertes de la empresa es que es capaz de llevar el producto al mercado en muy<br />

poco tiempo. “Un jueves por la tarde nos vino un cliente que necesitaba piezas para una operación que<br />

tendría lugar la semana siguiente”, cuenta James Evans. “Pero ni siquiera tenían un modelo en 3D.<br />

Organizamos un turno de noche con un par de empleados, trabajamos el fin de semana y al paciente se<br />

le implantaron las piezas ¡el martes! No todo el mundo ofrece ese servicio; por eso las empresas confían<br />

en nosotros”, concluye.<br />

Rochester Medical Implants<br />

www.rmi.us.com<br />

CNC MACHINING | 19

20 | www.<strong>Haas</strong>CNC.com<br />

¿Le apasionan las películas de Hollywood? ¿Le<br />

encantan los efectos especiales en 3D y le fascinan<br />

las escenas de acción a cámara lenta? Muchas<br />

veces el trabajo que hay detrás de la realización de<br />

una película pasa desapercibido. Sin embargo, el<br />

resultado final depende casi tanto de la tecnología<br />

Luces,<br />

cámara,<br />

¡acción!<br />

Texto y fotografías de Matt Bailey<br />

como de la creatividad. Las últimas tecnologías en<br />

cámaras de cine son posibles gracias a empresas<br />

como P+S TECHNIK. En sólo veinte años, la<br />

compañía ha ayudado a cambiar la manera de<br />

rodar películas.

Todos los años, en la gala de los Oscars®, la Academia de la Cinematografía de Estados Unidos (la<br />

AMPAS) premia no sólo a las estrellas de la gran pantalla, sino también a los técnicos e ingenieros<br />

que ayudan a hacer posible la magia del cine. En febrero de 2009, Slumdog Millionaire fue la gran<br />

triunfadora de la edición número 81 con ocho estatuillas, incluidas las de mejor película, mejor<br />

fotografía y mejor director.<br />

Un detalle menos conocido es que Slumdog Millionaire es la primera película grabada principalmente<br />

en digital que ha ganado el Oscar a la mejor fotografía. La cámara que lo hizo posible fue la SI-2K<br />

Mini de P+S TECHNIK.<br />

La plantilla de P+S TECHNIK, afincada en la ciudad alemana de Munich, está formada por<br />

ingenieros ópticos especializados en el diseño y el montaje de cámaras digitales de gama alta y<br />

otros equipos para la industria del cine. Fundada en 1990 por su consejero delegado Alfred Piffl,<br />

P+S enseguida empezó a ser conocida por la calidad de su trabajo en ingeniería de precisión y<br />

por su tecnología innovadora, gracias en buena medida al desarrollo de una galardonada línea de<br />

adaptadores de óptica (MINI35 y PRO35), que, según Alfred, “representa la fusión de un objetivo de<br />

35 mm clásico y de la tecnología de grabación digital”. El éxito de la compañía radica en parte en la<br />

decisión que se tomó en 1999 de invertir en fresadoras CNC de <strong>Haas</strong> (empezando por un centro de<br />

mecanizado vertical VF-1), que “nos ayudan a producir componentes con tolerancias muy precisas”,<br />

afirma Alfred, un fanático de la fotografía licenciado en ingeniería mecánica, “hasta de 0,01 mm en<br />

las superficies planas”.<br />

En el año 2000, la empresa se alió con el reputado director de fotografía Sebastian Crammer para<br />

desarrollar la SKATER® Mini, una dolly ligera y compacta, la única que combina una cabeza de cámara<br />

pequeña y una dolly en la misma unidad, lo que permite que el fotógrafo tenga un control directo<br />

sobre los travellings en cualquier dirección. De nuevo, la fresadora <strong>Haas</strong> VF-1, “con su excelente<br />

relación calidad-precio”, permitió a la empresa realizar una gama amplia de piezas de aluminio en<br />

tiradas cortas y económicas.<br />

CNC MACHINING | 21

Ocho años después de tener la idea, Sebastian Crammer recogió el codiciado Premio al Avance Técnico<br />

que también otorga la Academia de la Cinematografía de Estados Unidos “por la invención y el diseño<br />

general” de la SKATER® Mini junto con Andreas Dasser, director de desarrollo de P+S TECHNIK GmbH,<br />

“por el diseño mecánico" de la dolly “y de su familia de productos”. No obstante, la SKATER Mini no fue el<br />

único producto de P+S que ayudó al director de fotografía Anthony Dod Mantle a materializar las grandes<br />

ideas que el director de Slumdog Millionaire Danny Boyle tenía en su cabeza.<br />

Slumdog Millionaire es una historia estupenda que deslumbra por su acción trepidante y por unas<br />

localizaciones espectaculares. Muchas de éstas son lugares reales de Bombay, donde sólo los actores y el<br />

equipo de rodaje sabían que se estaba grabando una película, con el fin de crear el ambiente de autenticidad<br />

que ayuda a que la historia resulte creíble. Esta discreción sólo se podía lograr con un aparato digital de<br />

grabación de calidad profesional que no pareciera una cámara de cine, ya que de lo contrario el equipo<br />

habría llamado la atención de las personas que hacían de extras sin saberlo y no habría podido obtener la<br />

sensación de naturalidad. Ese aparato era la cámara digital SI-2K Mini de P+S TECHNIK, que la empresa<br />

lanzó al mercado en 2007 en colaboración con Silicon Imaging.<br />

La SI-2K Mini es un completo aparato digital de grabación que combina la flexibilidad con la eficacia<br />

en la producción y el procesamiento. Tiene discos duros intercambiables –lo que permite almacenar<br />

hasta cuatro horas de película–, varias opciones de visor, soportes para la batería y un soporte para el<br />

hombro que permite a los fotógrafos llevar una cámara cinematográfica digital en todo tipo de decorados<br />

y localizaciones. Pero la auténtica virtud de la SI-2K Mini es que la cabeza de la cámara –un sensor de<br />

imágenes CMOS de 2/3”– es muy ligera y puede separarse del cuerpo.<br />

Así, puede emplearse como objetivo portátil o colocarse en un objeto móvil, como un casco, un coche<br />

o los bajos de un tren. El cuerpo de la cámara puede esconderse en otro lugar, como en la mochila de<br />

Anthony Dod Mantle en Slumdog Millionaire, donde se evitó que sufriera temperaturas demasiado<br />

22 | www.<strong>Haas</strong>CNC.com

elevadas mediante el empleo de hielo seco. “Puedes captar lo que pasa alrededor sin que la gente se<br />

dé cuenta y pierda la espontaneidad”, dijo al respecto el director Danny Boyle. La SI-2K Mini ayudó a<br />

Dod Mantle a conseguir un estilo visual único que casa perfectamente con la historia.<br />

Para que la cabeza de la cámara SI-2K fuera lo más pequeña y ligera posible, la división de<br />

producción de P+S (P+S TECHNIK Präzisionsteile GmbH) la fabricó con aluminio en la última<br />

máquina <strong>Haas</strong> de la empresa, una fresadora de alta velocidad VF-3SS con una mesa basculante<br />

de doble eje TR160. “La máquina <strong>Haas</strong> nos permite fresar las superficies paralelas entre el<br />

objetivo y el emplazamiento del sensor con gran precisión, con una tolerancia de ± 0,01 mm”,<br />

apunta Richard Wagner, director de la división. “Tiene también una rosca de paso fino de M2<br />

X 0,25 y produce superficies con un acabado excelente (es importante que, aparte de funcionar<br />

bien, las piezas tengan buen aspecto). Para el acabado, montamos las piezas en una cuña de<br />

precisión con unas garras especiales.”<br />

Lo que más valora Richard es “la precisión y la fiabilidad” de las máquinas <strong>Haas</strong>. La empresa ya<br />

tiene cinco fresadoras <strong>Haas</strong>: la VF-1 original y cuatro modelos de cinco ejes (una VF-2, una VM-3<br />

y dos VF-3SS). “Hoy por hoy, producimos ocho mil piezas diferentes para nuestros clientes, con<br />

CNC MACHINING | 23

24 | www.<strong>Haas</strong>CNC.com<br />

unas tiradas medias de entre cincuenta y cien (aunque hacemos desde un<br />

prototipo suelto a mil componentes acabados)”, señala Richard. “Algunas<br />

de las piezas sólo pueden mecanizarse en máquinas de cuatro o cinco ejes,<br />

ya que es necesario fresar los ángulos y los radios al mismo tiempo para<br />

que encajen. Además, es muy económico producir superficies de formas<br />

libres en la VF-3SS con el fresado por copia en 3D.”<br />

“Las máquinas no se estropean casi nunca”, pero, si ocurre, la tienda<br />

de la fábrica <strong>Haas</strong> (HFO Gefas) proporciona “un servicio de reparaciones<br />

atento, rápido y eficaz, con una camioneta equipada con los recambios<br />

más habituales”, añade Richard. “La mayoría de veces solucionan el<br />

problema con una sola llamada.” Las máquinas también son “fáciles de<br />

usar, con el mismo panel de control intuitivo”, y así es posible formar a los<br />

empleados nuevos “con gran rapidez”. Para P+S, también es muy fácil usar<br />

su sistema de fabricación asistido por ordenador de Esprit para programar<br />

las máquinas, y “como las funciones son parecidas a las de Windows, es<br />

muy sencillo editar y ajustar los programas”.<br />

P+S TECHNIK, que tiene a alrededor de cuarenta ingenieros en<br />

nómina, continúa invirtiendo en maquinaria y ampliando la plantilla para<br />

desarrollar nuevas tecnologías para sus más de mil setecientos clientes,<br />

entre los cuales se hallan varios especialistas en tecnologías ópticas de la<br />

zona de Munich. El diseño y el desarrollo de equipos para la industria del<br />

cine sigue siendo la actividad principal de la empresa (en torno al 70% de<br />

los ingresos de la división de fabricación). En junio de 2010, la empresa<br />

presentó la última versión de su innovadora WEISSCAM, la WEISSCAM<br />

HS-2 MK II. Desarrolladas con la ayuda de Stefan Weiss, reputado director

de fotografía (y director general de WEISSCAM), las WEISSCAM HS-1 y HS-2 originales han<br />

cosechado grandes elogios.<br />

Sam Nicholson, miembro de la ASC, fundador y consejero delegado de Stargate Studios (la<br />

productora de la popular serie Héroes, ganadora de un premio Emmy por sus fabulosos efectos<br />

especiales) nos habla de su experiencia con este equipo: “La WEISSCAM HS-2 es la cámara de<br />

alta velocidad más increíble que he usado nunca. Se puede usar bajo el agua, en un vehículo a toda<br />

velocidad, en la naturaleza, con poca luz, desenfocada y con la máxima profundidad. Es un aparato<br />

asombroso”.<br />

Desde 2008, P+S TECHNIK también se dedica a la estereografía tridimensional para televisión<br />

y cine. La empresa tiene vínculos estrechos con sus clientes importantes y con directores de<br />

fotografía experimentados como Alain Derobe y Philippe Bordelais con el objetivo de seguir<br />

innovando y de mantener su reputación como pionera de las tecnologías de fotografía digital para<br />

el cine. Gracias a sus equipos 3D Stereo Rigs, mecanizados con gran precisión en máquinas <strong>Haas</strong> y<br />

aptos para cualquier equipo de rodaje y en cualquier circunstancia, la empresa se ha convertido en<br />

líder mundial del sector de las cámaras 3D. Así que la próxima vez que esté disfrutando de las<br />

imágenes espectaculares de una película en su cine favorito, acuérdese de P+S TECHNIK y de su<br />

empeño por que su experiencia cinematográfica sea todavía más inolvidable.<br />

P+S TECHNIK<br />

www.pstechnik.de<br />

CNC MACHINING | 25

Durante los últimos quince años, la empresa británica SA Group se ha hecho un hueco en el<br />

ámbito del mantenimiento aeronáutico. El éxito de la empresa radica en unos conocimientos<br />

especializados, la diversifi cación y la voluntad de invertir en personas y tecnologías, como<br />

por ejemplo en las máquinas CNC de <strong>Haas</strong>. Hablamos de todo ello con Duncan Hammond,<br />

fundador y director general de SA Group.<br />

Un negocio que vuela alto<br />

26 | www.<strong>Haas</strong>CNC.com<br />

Cuando Specialist Aviation (ahora SA Group) inició su andadura empresarial en 1995,<br />

se especializaba en suministrar recambios para el 146 Regional Jet (RJ) de la compañía<br />

BAE. “Yo trabajé en el departamento de compras de BAE”, explica Duncan, “así que<br />

tengo contactos en el sector. Sé quién necesita piezas y, lo que es más importante, quién<br />

tiene contratos de alquiler de aviones a punto de vencer. Cuando los contratos se acaban,<br />

se suelen vender los recambios que quedan”.<br />

“Ofrecemos nuestros servicios a compañías aéreas que no pueden permitirse tener<br />

que tratar con varios proveedores. Agrupamos sus pedidos y entregamos las piezas<br />

donde las necesiten, en aviones fuera de servicio en el aeropuerto por una avería o por<br />

razones de mantenimiento durante la inspección C, que es una especie de ITV. Entre<br />

nuestros clientes, están Flybe, de Exeter, Marshalls, de Cambridge, y British Aerospace,<br />

que se convirtió en BAE Systems en 1999.<br />

“Nosotros empezamos a fabricar en parte gracias a BAE. Primero suministrábamos<br />

recambios para sus equipos auxiliares de tierra, pero los producíamos fuera de la<br />

empresa. Pero entonces se nos planteó la posibilidad de adquirir una empresa local<br />

llamada Bowman and Sanderson (B&S) que fabricaba las piezas que BAE necesitaba,<br />

así que les compramos las existencias y nos llevamos a los empleados y las máquinas.<br />

Pedimos a BAE que auditara la empresa y le concediera el permiso de fabricación. A<br />

partir de ahí, empezamos a recibir encargos de mecanizado de cinco ejes y descubrí las<br />

ventajas de las máquinas CNC de <strong>Haas</strong>.”<br />

Texto y fotografías de Matt Bailey

Oportunidad en la diversidad<br />

El propio Duncan lo admite: “Yo no sabía nada sobre mecanizado”. Sin embargo,<br />

mediante el acuerdo con B&S, SA se hizo con los servicios de más de veinte<br />

trabajadores muy cualificados, entre los cuales había dos que sabían manejar<br />

máquinas CNC. “B&S tenía dos máquinas CNC y sus procesos estaban certificados<br />

con las normas ISO, con una trazabilidad muy buena, que es lo BAE quería. Así que<br />

B&S se encargó de la fabricación y SA, de la gestión de los proyectos, que incluía las<br />

tareas de acabado y todo los trámites. Fue una buena manera de diversificar porque<br />

pudimos comenzar a fabricar recambios para muchos clientes y estructuras mecánicas<br />

diferentes: ya no estábamos limitados a los 146 RJ solamente.”<br />

“Aun así, era consciente de que no podríamos competir en el mercado haciendo<br />

sólo mecanizado básico. En las principales subastas de maquinaria de la época, sólo<br />

se veían las mismas máquinas viejas que ya utilizábamos. Muy pocas veces vi alguna<br />

máquina moderna de cinco ejes. Me di cuenta de que, para ser competitivos, teníamos<br />

que trabajar con la tecnología más avanzada que nos pudiéramos permitir. Entonces<br />

resultó que dos trabajadores nuestros conocían al comercial de <strong>Haas</strong> de la zona,<br />

Danny Sullivan.<br />

“El trato con Danny fue estupendo. Vino a verme y me enseñó las máquinas <strong>Haas</strong><br />

por internet. Luego me organizó una visita a un cliente suyo de Birmingham para que<br />

pudiera ver la máquina de cinco ejes que tenía.”<br />

“Ese cliente también me ayudó mucho. Me aconsejó que usara el programa de<br />

diseño y fabricación asistidos por ordenador DELCAM. Ellos habían probado otros<br />

dos o tres programas, pero no les acababan de funcionar, así que fue muy útil saberlo.<br />

CNC MACHINING | <strong>27</strong>

También me dijo que, aunque habían tenido un par de problemas<br />

con las máquinas –por culpa suya, en realidad–, <strong>Haas</strong> los había<br />

solucionado muy rápido. De hecho, sólo hablaba maravillas de<br />

<strong>Haas</strong>.”<br />

Inversión de futuro<br />

“También recibimos presupuestos interesantes de otros<br />

fabricantes de máquinas herramienta, pero la relación calidadprecio<br />

de <strong>Haas</strong> era excepcional, y el servicio que ofrecían,<br />

excelente. Compramos nuestra primera máquina <strong>Haas</strong> de cinco<br />

ejes en 2009, y no nos arrepentimos en absoluto. Tuvimos que<br />

esforzarnos mucho para aprender a usar el software y el equipo<br />

durante el primer año, pero nuestro programador de CNC asistió<br />

a cursos de DELCAM y <strong>Haas</strong> y enseguida supo cómo manejarse.<br />

Amortizamos la inversión porque el primer año el equipo de<br />

fórmula 1 Force India F1 (antes Jordan F1) nos encargó trabajo.<br />

Necesitaban ayuda y fabricamos varios componentes para ellos.”<br />

“El segundo año fue otra historia. Hicimos entre cincuenta y<br />

sesenta trabajos en una cuarta parte del tiempo que empleamos<br />

el primer año. Íbamos a toda máquina. Todos eran proyectos<br />

con moldes de componentes de herramientas, pero disfrutamos<br />

mucho haciéndolos. Desde entonces hemos ampliado mucho<br />

28 | www.<strong>Haas</strong>CNC.com<br />

nuestra oferta. Hemos trabajado con moldes de plástico por<br />

inyección, componentes de aluminio para el sector aerospacial<br />

y partes de titanio para Force India que el equipo de fórmula 1<br />

utiliza en las piezas de composite que van en la parte delantera<br />

de los coches. También estamos probando el mecanizado con<br />

paneles de alma apanalada, pero el amarre es muy complicado.<br />

Aplicamos hielo a la pieza para congelarla y así no dañar las<br />

paredes finas de los paneles durante el mecanizado. El hielo se<br />

deshace muy rápido, así que sólo tenemos unos minutos para<br />

realizar los cortes.”<br />

“Utilizamos el mecanizado de tres ejes con las máquinas <strong>Haas</strong><br />

básicamente para los encargos del sector de la aviación, pero<br />

también nos ha permitido ofrecer servicios nuevos a clientes<br />

importantes como BAE y el Ministerio de Defensa británico.<br />

Por ejemplo, BAE no conserva los modelos de muchos de los<br />

componentes que utilizan sus equipos auxiliares de tierra y que<br />

fueran diseñados hace treinta años, pero nosotros podemos<br />

usar los programas de CNC de <strong>Haas</strong> para aplicar técnicas de<br />

ingeniería invertida y obtener los modelos. Hacemos lo mismo<br />

con las existencias obsoletas del Ministerio de Defensa. Así<br />

que, en sólo dos años, hemos pasado de ser unos novatos a<br />

convertirnos en un fabricante competente y de confianza.

Personal cualificado,<br />

tecnología avanzada y equipos de calidad<br />

“La diversificación ha sido fundamental para el negocio,<br />

sobre todo en una época tan complicada como la que estamos<br />

viviendo. Ahora tenemos dos ámbitos de negocio principales:<br />

fabricación y recambios; no dependemos de una sola. Hemos<br />

seguido desarrollando el área de recambios y el año pasado<br />

empezamos a comprar aviones antiguos para desmontarlos y<br />

aprovechar las piezas. En 2010, desguazamos dos aeronaves y<br />

este año llevamos dos y ya tenemos otra esperando.”<br />

“Así hemos podido seguir creciendo. Damos trabajo<br />

a veinticinco personas, estamos intentando obtener<br />

el certificado SC21 para la cadena de suministro de la<br />

Society of British Aerospace Companies y el año pasado nos<br />

trasladamos a unas nuevas instalaciones. Ahora tenemos<br />

más espacio y una furgoneta, y hemos podido invertir en<br />

tres máquinas <strong>Haas</strong> más: dos centros de mecanizado vertical<br />

VF3SS de cinco ejes y una fresadora Toolroom Mill TM1, que<br />

complementan las que ya teníamos: un CMV <strong>Haas</strong> VF4SS,<br />

un centro de torneado SL10 y tres fresadoras más. Nuestra<br />

intención es ir cambiando las máquinas antiguas de forma<br />

gradual hasta que sólo usemos <strong>Haas</strong>.”<br />

“La mayor velocidad, flexibilidad y precisión de las máquinas<br />

<strong>Haas</strong> nos permitirá aceptar más encargos de realización de<br />

prototipos para la industria aerospacial, que es un sector muy<br />

interesante y tiene mucho en común con el trabajo para la<br />

fórmula 1. Y lo que es más importante”, concluye Duncan, “con<br />

la inversión a largo plazo que hemos llevado a cabo en personas<br />

y tecnología, estamos en condiciones de obtener la acreditación<br />

de la Agencia Europea de Seguridad Aérea como empresa<br />

certificada para diseñar piezas aeronáuticas según el documento<br />

Part 21J, lo que nos permitiría fabricar componentes aptos para<br />

volar. Con eso sí que despegaríamos.”<br />

SA Group www.sagroup.aero

El programa de centros de formación técnica de <strong>Haas</strong> (HTEC) sigue creciendo. En marzo de 2011, <strong>Haas</strong><br />

<strong>Automation</strong> Europe (HAE) anunció la inauguración del primer centro HTEC en la isla portuguesa de Madeira.<br />

Ese mismo mes, dos HTEC más abrieron sus puertas en Polonia, con lo que el país ya cuenta con ocho centros.<br />

El 30 de marzo de 2011 también fue un día señalado, ya que se inauguró un centro de formación <strong>Haas</strong> muy<br />

especial en el instituto Glemmen Videregående Skole de Fredrikstad: el primer HTEC de Noruega, el sexto de<br />

Escandinavia y el quincuagésimo de Europa. Otro proyecto destacable tuvo lugar entre el <strong>27</strong> de marzo y el 19<br />

de abril, cuando diez alumnos y dos profesores del HTEC belga VTI St-Lucas Oudenaarde viajaron a Suecia para<br />

estudiar y trabajar en el HTEC-Bäckadalsgymnasiet de Jönköping.<br />

En los últimos años, el programa HTEC ha ido ganando prestigio entre los estudiantes y los profesores de las<br />

escuelas técnicas y centros de formación profesional del continente europeo. No obstante, es posible que haya<br />

lectores que todavía no estén familiarizados con el concepto que hay detrás del programa de centros HTEC, así<br />

que Katja Mader, directora de márqueting de <strong>Haas</strong> <strong>Automation</strong> Europe, y Bert Maes, coordinador del programa<br />

HTEC, han aceptado responder a algunas de las dudas más habituales.<br />

30 | www.<strong>Haas</strong>CNC.com<br />

Respuestas a algunas<br />

preguntas frecuentes.<br />

P+F sobre los HTEC:

P: ¿Cuál es la idea fundamental del programa HTEC?<br />

Katja Mader: El objetivo del programa HTEC es establecer<br />

vínculos fuertes entre las tiendas de la fábrica <strong>Haas</strong> (HFO) y<br />

los centros educativos. Gracias a esta relación, la HFO puede<br />

apoyar y animar a la próxima generación de maquinistas<br />

CNC, una tarea que beneficia a las escuelas, los alumnos, las<br />

empresas locales y la propia HFO.<br />

Bert Maes: Lo que queremos es ayudar a los centros<br />

formativos y a las empresas para que aumente el número de<br />

jóvenes que quieren dedicarse al sector de la fabricación CNC.<br />

Para conseguirlo, <strong>Haas</strong> proporciona la mejor tecnología y la<br />

infraestructura necesaria. Los centros HTEC ayudan a las<br />

escuelas y las empresas en este sentido, lo que, a su vez, puede<br />

contribuir a impulsar el sector fabril local.<br />

P: ¿En qué consiste un HTEC? Y ¿qué modelos de máquinas<br />

<strong>Haas</strong> se usan en los HTEC?<br />

BM: El proceso habitual es que la escuela compre un torno<br />

y una fresadora CNC <strong>Haas</strong>, de manera que los estudiantes<br />

estudien los dos tipos de mecanizado. Al familiarizarse tanto<br />

con los tornos como con las fresadoras, los alumnos obtienen<br />

una preparación ideal para trabajar en la industria una vez<br />

finalizados sus estudios. Además, las empresas colaboradoras<br />

del programa HTEC proporcionan a las escuelas equipos<br />

usados para que los estudiantes amplíen al máximo al abanico<br />

de conocimientos sobre fabricación CNC.<br />

P: ¿Cuáles son las claves para que un HTEC funcione?<br />

KM: En primer lugar, el centro HTEC tiene que motivar a<br />

los alumnos; eso es lo más importante. Luego, el centro debe<br />

contar con unas instalaciones limpias y adecuadas, y estar bien<br />

organizado. Queremos que el centro refleje el tipo de entorno<br />

laboral con el que se encontrarán los estudiantes cuando entren<br />

en el mercado laboral. Por otro lado, la tienda de la fábrica<br />

<strong>Haas</strong> (HFO) local se encarga de dar un apoyo diario al centro<br />

para que las empresas de la zona vean el HTEC como un vivero<br />

de futuros maquinistas cualificados.<br />

P: ¿En qué se diferencia el programa HTEC de los proyectos<br />

de formación que proponen otros fabricantes de máquinas<br />

herramienta?<br />

BM: A lo largo de varios años, y con la ayuda de una serie<br />

de profesores universitarios, HAE ha redactado una serie de<br />

principios sobre cómo motivar a los alumnos y a los profesores,<br />

fomentar técnicas educativas innovadoras e implantar de la<br />

mejor forma posible el programa HTEC en escuelas técnicas y<br />

centros de formación profesional.<br />

KM: Un aspecto importante es que HAE no da ni presta<br />

máquinas a los centros HTEC. Muchos fabricantes sí que<br />

prestan máquinas, pero normalmente por periodos de tiempo<br />

cortos. Cuando el plazo de préstamo termina, imaginemos que<br />

al cabo de dos años, la escuela tiene que devolver la máquina<br />

y pierde ese recurso formativo. Las escuelas no pueden<br />

comprometerse con los estudiantes y los profesores a largo<br />

plazo si las máquinas y el apoyo no son permanentes. Por<br />

eso HAE insiste en que debe haber un compromiso de todas<br />

las partes. También trabajamos con las HFO, las empresas de<br />

la zona y las administraciones con el objetivo de encontrar<br />

financiación para los equipos.<br />

CNC MACHINING | 31

P: Por su experiencia, ¿qué es lo que motiva a los jóvenes a<br />

querer dedicarse a la fabricación de precisión?<br />

BM: Los jóvenes buscan aprender cosas nuevas y que<br />

les sirvan para encontrar trabajo. Quieren retos, cambios<br />

constantes y experiencias nuevas. También les gustan las<br />

últimas tecnologías y el equipamiento de calidad. De hecho,<br />

esperan que la clase disponga de la misma tecnología de calidad<br />

que ellos ya tienen en casa y que manejan en su día a día. El<br />

programa HTEC lo que pretende es darles los conocimientos<br />

que necesitan para desempeñar un trabajo interesante y bien<br />

remunerado.<br />

P: ¿El programa HTEC fomenta que también las chicas se<br />

dediquen al sector de la fabricación?<br />

KM: Sí, desde luego. Sólo el 5% de las chicas en edad de<br />

escolarización dicen estar interesadas en la ingeniería y la<br />

fabricación. Esto tiene mucho que ver con los estereotipos y los<br />

prejuicios del sector, que presentan los trabajos relacionados<br />

con la fabricación como inapropiados para las mujeres. Pero la<br />

situación está cambiando a pasos agigantados.<br />

BM: Una carrera laboral en el ámbito de la fabricación<br />

ofrece oportunidades similares a los trabajos en sectores<br />

como la ciencia y la tecnología; y, además, estadísticamente,<br />

las chicas suelen obtener mejores resultados que los chicos<br />

en las asignaturas relacionadas con los números y la ciencia.<br />

Las estudiantes que tenemos en el programa HTEC son<br />

personas excepcionales, no necesariamente por los resultados<br />

32 | www.<strong>Haas</strong>CNC.com<br />

académicos, sino por su actitud positiva y sus ganas de<br />

aprender. Intentamos presentarlas como ejemplos para otras<br />

jóvenes hablando de ellas en notas de prensa y casos reales que<br />

publicamos.<br />

P: ¿Cuántos estudiantes aproximadamente forman o han<br />

formado parte del programa europeo de centros HTEC?<br />

BM: Teniendo en cuenta que existen más de cincuenta<br />

centros HTEC en Europa, con una media de veinte alumnos<br />

por centro, calculamos que actualmente más de mil estudiantes<br />

están estudiando técnicas de mecanizado CNC con máquinas<br />

herramienta <strong>Haas</strong>. Eso significa que al menos mil maquinistas<br />

cualificados ingresan en el mercado laboral cada uno o<br />

dos años. No obstante, también hay que destacar que HAE<br />

ha instalado máquinas <strong>Haas</strong> en 560 escuelas europeas que<br />

estrictamente no son centros HTEC. De ahí que calculemos<br />

que hasta diez mil estudiantes aprenden a usar estas máquinas<br />

cada año.

P: Los jóvenes están acostumbrados a usar los aparatos<br />

electrónicos y las redes sociales para comunicarse y crear<br />

comunidades. ¿De qué manera HAE usa las últimas tecnologías<br />

para estar en contacto con los alumnos y los profesores de los<br />

centros HTEC?<br />

BM: Eso supone un gran desafío, ya que el programa HTEC<br />

europeo abarca varios países e idiomas. En julio, lanzamos un<br />

nuevo sitio web, totalmente rediseñado, que es más útil para<br />

todos aquellos involucrados en el programa HTEC: tiendas<br />

HFO, empresas colaboradoras y otros implicados, como las<br />

instituciones públicas y empresas que pueden dar trabajo a los<br />

alumnos en el futuro.<br />

KM: El nuevo sitio web por ahora está en inglés, alemán,<br />

italiano, francés, neerlandés y sueco, y tiene enlaces a redes<br />

sociales, como el blog de Bert Maes (Bert’s Blog). En general,<br />

el sitio web nuevo es más práctico que el anterior, que reflejaba<br />

las ideas y los objetivos del programa HTEC de una forma<br />

suficientemente clara.<br />

P: ¿Cómo será la fabricación en Europa dentro de unos años?<br />

¿Qué tipo de técnicos necesitará el sector del mecanizado CNC?<br />

KM: Lo que observamos es que los fabricantes europeos cada<br />

vez automatizan más sus instalaciones y que prescinden de los<br />

trabajadores poco cualificados. Sin embargo, y pese al número<br />

cada vez mayor de máquinas avanzadas, semiautomáticas y<br />

automáticas, y de robots en general, se necesitarán más personas<br />

con conocimientos especializados, para configurar y ajustar los<br />

sistemas, resolver problemas y garantizar que la producción sea<br />

fluida y eficaz. Esta tendencia supone una gran oportunidad para<br />

los estudiantes de los centros HTEC.<br />

BM: Los fabricantes buscan trabajadores que sepan utilizar las<br />

máquinas informatizadas y sofisticadas de hoy en día, y que<br />

conozcan más de un proceso de trabajo. Necesitan a personas<br />

que sean capaces de solucionar problemas complejos de<br />

producción, que puedan manejar un sistema pero también<br />

encargarse del mantenimiento preventivo, efectuar reparaciones<br />

rutinarias, así como reconocer las oportunidades de mejora y<br />

aprovecharlas. A través del programa HTEC, intentamos dar a<br />

los estudiantes una gama amplia de conocimientos y técnicas<br />

sobre mecanizado CNC, programas de fabricación asistida por<br />

ordenador, herramientas de corte, amarre de piezas, refrigerante,<br />

etc. Por otro lado, las empresas colaboradoras se comprometen a<br />

facilitar productos, experiencia y recursos educativos. Creemos<br />

que el programa HTEC es un proyecto único, una combinación<br />

ganadora de últimas tecnologías y apoyo a los alumnos.<br />

CNC MACHINING | 33

HTECs<br />

sin fronteras<br />

Entre el <strong>27</strong> de marzo y el 9 de abril, diez alumnos del centro<br />

de formación técnica <strong>Haas</strong> (HTEC) VTI St-Lucas Oudenaarde,<br />

de Bélgica, viajaron al HTEC-Bäckadalsgymnasiet de<br />

Jönköping (Suecia) para ampliar sus conocimientos en<br />

tecnologías de fabricación innovadoras.<br />

Este interesante intercambio fue organizado por <strong>Haas</strong><br />

<strong>Automation</strong> Europe y doce entidades colaboradoras, incluidos<br />

los dos HTEC, la tienda sueca de la fábrica <strong>Haas</strong> (una división<br />

de Edströms) y los fabricantes del país escandinavo SEMCON,<br />

TANSO, Kongsberg, Mansarps Mekaniska, Bubs Godis y<br />

Prototal. Las empresas suecas se comprometieron a tutelar<br />

a los estudiantes durante su estancia de diez días y algunos<br />

pudieron ver las instalaciones de los fabricantes. Otras<br />

empresas locales como Linto y IKV-Tools también dieron a<br />

los estudiantes la oportunidad de ver las máquinas CNC <strong>Haas</strong><br />

en acción en entornos de producción reales.<br />

Europea HTEC red<br />

51 <strong>Haas</strong> Technical Education Centers<br />

08 2011<br />

La última actualización se puede encontrar en:<br />

www.HTECnetwork.eu<br />

34 | www.<strong>Haas</strong>CNC.com<br />

Arnoud Vanderbauwede, uno de los estudiantes belgas,<br />

tuvo la suerte de acompañar a un ingeniero de servicio técnico<br />

de Edströms mientras instalaba y supervisaba unas máquinas<br />

<strong>Haas</strong>. “El trabajo y los entornos son muy variados, así que ha<br />

sido una experiencia muy positiva; me ha encantado.”<br />

Lode Poelman, uno de los profesores belgas que<br />

acompañaba a los alumnos en el viaje a Suecia, también se<br />

muestra muy satisfecho: “En comparación con las prácticas<br />

y los programas de intercambio dentro de un mismo país,<br />

estancias en el extranjero como ésta aportan más a los<br />

alumnos. De hecho, el viaje ha sido una experiencia única<br />

y enriquecedora tanto para los estudiantes como para los<br />

profesores. Hemos aprendido mucho sobre fabricación y<br />

diseño asistidos por ordenador, soldadura automática, diseño<br />

industrial, escaneado tridimensional y modelado en vacío, así<br />

como nuevos enfoques acerca de cómo enseñar; pero también

hemos podido conocer de primera mano cómo se trabaja en<br />

un país diferente”.<br />

“Las empresas suecas quedaron impresionadas con los<br />

conocimientos de los estudiantes. Eso demuestra que el<br />

programa de centros HTEC está consiguiendo dar a los<br />

alumnos las competencias que necesitan para trabajar en<br />

las fábricas modernas”, dice Birgitta Dahlén Wilhelmson,<br />

coordinadora internacional del HTEC-Bäckadalsgymnasiet,<br />

de Suecia.<br />

En opinión de Bert Maes, coordinador de la red de centros<br />

HTEC de <strong>Haas</strong> Europe, “este intercambio, que cuenta<br />

con el apoyo de la Comisión Europea, no sólo consiste en<br />

proporcionar conocimientos técnicos, sino en enseñar a<br />

pensar de forma creativa, a resolver problemas y a trabajar<br />

en equipo en un entorno internacional. La red HTEC es<br />

una plataforma en crecimiento que busca motivar y formar<br />

a los jóvenes en tecnologías avanzadas de mecanizado CNC.<br />

Creemos que las empresas que acaben contratando a los<br />

estudiantes de los centros HTEC se beneficiarán enormemente<br />

de esta experiencia internacional”.<br />

En otoño de 2011, serán los alumnos y profesores del HTEC<br />

sueco quienes visiten a sus compañeros belgas. Aparte de<br />

conocer la sede de <strong>Haas</strong> <strong>Automation</strong> Europe en Bruselas, los<br />

estudiantes suecos realizarán prácticas en fábricas belgas para<br />

que puedan vivir la experiencia completa que supone vivir y<br />

trabajar en otro país.<br />

CNC MACHINING | 35

CNCMACHINING<br />

DON RESPUESTAS<br />

Querido Don Respuestas:<br />

Hace poco hemos ampliado el taller y<br />

estamos recibiendo encargos de distintas<br />

piezas métricas. Justo ayer nos llegó un<br />

croquis para una pieza que necesita un<br />

roscado M6x1 a la izquierda. Para hacerla en<br />

un ST-20, ¿qué código G debería usar?<br />

Cordialmente,<br />

Stephan<br />

Querido Stephan:<br />

En un centro de torneado <strong>Haas</strong>, hay tres<br />

códigos G para los ciclos de roscado rígido<br />

en sentido contrario a las agujas del reloj.<br />

El G184, que usa el husillo principal por<br />

el eje Z en la línea central; el G186, que<br />

utiliza una herramienta motorizada axial a<br />

lo largo del eje Z; y el G196, que emplea una<br />

herramienta motorizada radial por el eje Z.<br />

A continuación dejo un ejemplo de roscado<br />

rígido M6x1LH y código G184:<br />

T404 (Ejemplo de roscado rígido Left-Handed)<br />

G54<br />

G97 S400 (No hace falta M04)<br />

G00 X0. Z10.<br />

G184 X0. Z-9.0 R5.0 F1.0 (Roscará con una<br />

profundidad de 9 mm con el husillo girando en<br />

sentido contrario al de las agujas del reloj)<br />

G80 G28<br />

M30<br />

•••<br />

36 | www.<strong>Haas</strong>CNC.com<br />

Querido Don Respuestas:<br />

En nuestro taller, hacemos muchas piezas<br />

de tirada única, y utilizamos el código<br />

G47 para grabar los datos de fabricación.<br />

Hemos recibido varios encargos de piezas<br />

pequeñas con forma de émbolo. Utilizamos<br />

un VF-2TR. ¿Podemos usar un código G47<br />

para grabar la parte redonda de la pieza?<br />

¿Hay otros ciclos fijos para hacerlo? ¿Existe<br />

algún programa de muestra?<br />

Atentamente,<br />

Paul<br />

Querido Paul:<br />

Sí, se puede usar el código G47 junto con<br />

el G107 (mapeado cilíndrico) para grabar la<br />

parte redonda de la pieza. A continuación<br />

dejo un programa de ejemplo que muestra<br />

la estructura necesaria para que la aplicación<br />

sea posible. Es importante indicar, en la línea<br />

del G107, el eje en que mapeará la operación<br />

de grabado.<br />

O00956 (Grabar “CNC” en una superficie cilíndrica)<br />

G17 G20 G40 G58 G80 G90<br />

T8 M06 (Herramienta de grabar #2)<br />

S5000 M03<br />

G00 X0. Y0.6 A0. B0.<br />

G43 H08 Z3.<br />

Z0.5 M08<br />

G107 X0. B0. R0.855 (Mapea el cilindro a lo largo del<br />

eje X y alrededor del eje B con un radio de 0,0855)<br />

G00 Z0.08<br />

G47 X0. Y0.6 Z-0.01 P0 E12. F50. I90. J0.15<br />

R0.08 (CNC)<br />

G28<br />

M30<br />