Articolo T-SH200 - Strade&Autostrade Gennaio ... - ATP home page

Articolo T-SH200 - Strade&Autostrade Gennaio ... - ATP home page

Articolo T-SH200 - Strade&Autostrade Gennaio ... - ATP home page

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Gallerie & Tunnelling<br />

Piero Bongio*<br />

Tiziano Collotta**<br />

Luigi Pagliula***<br />

Nell’ambito dei lavori di realizzazione di<br />

grandi infrastrutture autostradali, l’utilizzo<br />

di elementi tubolari in vetroresina (in<br />

gergo “i VTR”) è ad oggi sostanzialmente<br />

limitato al pre-consolidamento dei fronti<br />

di scavo delle gallerie naturali.<br />

In formazioni geologiche complesse e<br />

in fronti di scavo con sezione dell’ordine<br />

di 180 m 2 , sono previsti sino a 130<br />

VTR al fronte, iniettati con miscele cementizie,<br />

generalmente a bassa pressione.<br />

VTR valvolati e iniettati ad alta<br />

pressione vengono eseguiti anche al<br />

contorno, al fine di favorire lo sviluppo dell’effetto arco. I<br />

VTR al fronte contribuiscono alla stabilità dello stesso attraverso<br />

la loro elevata resistenza a sollecitazioni di trazione,<br />

lavorando sostanzialmente come tiranti passivi, ovvero<br />

come gli elementi di rinforzo di una “terra armata”.<br />

Ad oggi non era stato previsto il loro utilizzo come elementi<br />

pretesi, essenzialmente per problematiche legate al sistema<br />

di applicazione e di mantenimento della pretensione.<br />

approccio tradizionale per la realizzazione degli imbocchi delle<br />

L’ gallerie naturali, in terreni sciolti o in rocce tenere alterate, prevede<br />

la realizzazione degli scavi attraverso paratie di pali di grande<br />

diametro o micropali, multitirantate, con tiranti attivi a trefoli.<br />

Per terreni caratterizzati da un marcato decadimento della resistenza<br />

al taglio al crescere del livello deformativo (comportamento “strainsoftening”),<br />

la realizzazione di paratie di imbocco, anche dell’ordine di<br />

15-20 m di altezza di scavo, può rappresentare una problematica progettuale<br />

decisamente rilevante. Laddove parte dei terreni sia in condizioni<br />

di resistenza al taglio prossime o coincidenti con quella “residua”,<br />

le possibili superfici di scivolamento critiche si estendono ben<br />

oltre il tradizionale cuneo di plasticizzazione attivo, coinvolgendo masse<br />

di terreno rilevanti. Per far fronte alle spinte che ne derivano possono<br />

essere previsti sino a otto ordini di tiranti, con lunghezze totali di<br />

questi ultimi anche di 40-50 m, necessarie per spingere i tratti attivi<br />

110<br />

Tiranti<br />

L’applicazione al metodo Spea-PACO:<br />

nuovi sbocchi… per gli imbocchi<br />

ELEMENTI TUBOLARI<br />

IN VETRORESINA PRETESABILI<br />

STRADE & AUTOSTRADE 1-2009<br />

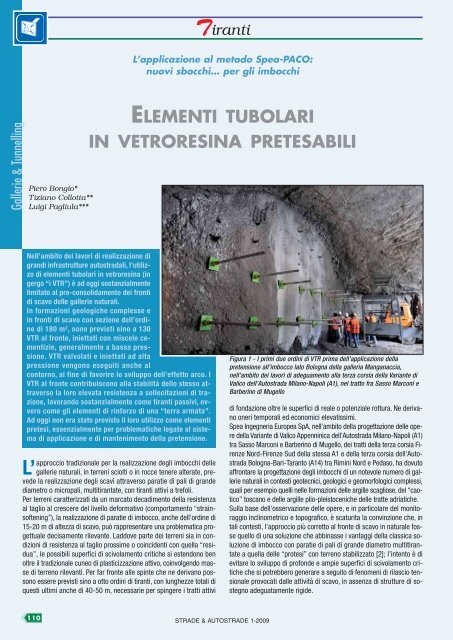

Figura 1 - I primi due ordini di VTR prima dell’applicazione della<br />

pretensione all’imbocco lato Bologna della galleria Manganaccia,<br />

nell’ambito dei lavori di adeguamento alla terza corsia della Variante di<br />

Valico dell’Autostrada Milano-Napoli (A1), nel tratto fra Sasso Marconi e<br />

Barberino di Mugello<br />

di fondazione oltre le superfici di reale o potenziale rottura. Ne derivano<br />

oneri temporali ed economici elevatissimi.<br />

Spea Ingegneria Europea SpA, nell’ambito della progettazione delle opere<br />

della Variante di Valico Appenninica dell’Autostrada Milano-Napoli (A1)<br />

tra Sasso Marconi e Barberino di Mugello, dei tratti della terza corsia Firenze<br />

Nord-Firenze Sud della stessa A1 e della terza corsia dell’Autostrada<br />

Bologna-Bari-Taranto (A14) tra Rimini Nord e Pedaso, ha dovuto<br />

affrontare la progettazione degli imbocchi di un notevole numero di gallerie<br />

naturali in contesti geotecnici, geologici e geomorfologici complessi,<br />

quali per esempio quelli nelle formazioni delle argille scagliose, del “caotico”<br />

toscano e delle argille plio-pleistoceniche delle tratte adriatiche.<br />

Sulla base dell’osservazione delle opere, e in particolare del monitoraggio<br />

inclinometrico e topografico, è scaturita la convinzione che, in<br />

tali contesti, l’approccio più corretto al fronte di scavo in naturale fosse<br />

quello di una soluzione che abbinasse i vantaggi della classica soluzione<br />

di imbocco con paratie di pali di grande diametro multitirantate<br />

a quella delle “protesi” con terreno stabilizzato [2]; l’intento è di<br />

evitare lo sviluppo di profonde e ampie superfici di scivolamento critiche<br />

che si potrebbero generare a seguito di fenomeni di rilascio tensionale<br />

provocati dalle attività di scavo, in assenza di strutture di sostegno<br />

adeguatamente rigide.

Le “protesi” vengono generalmente realizzate ove si presentano estesi<br />

tratti a bassa copertura prima dell’imbocco vero e proprio della galleria<br />

naturale; la soluzione presuppone che i versanti non siano interessati<br />

da fenomeni di instabilità importanti e che i terreni non siano<br />

caratterizzati da un marcato comportamento tenso-deformativo tipo<br />

“strain-softening”.<br />

In tali contesti, l’adozione di una “protesi” potrebbe comportare lo sviluppo<br />

di notevoli spinte orizzontali all’atto degli scavi, spinte non gestibili<br />

già nella fase di realizzazione del rivestimento di prima fase (centine<br />

e spritz beton) della galleria naturale.<br />

Nell’ottica di sfruttare il più possibile i vantaggi della “protesi”, che sostanzialmente<br />

limita gli alleggerimenti al piede dei versanti, in abbinamento<br />

al contributo stabilizzante offerto dalle paratie di pali, è stato sviluppato<br />

un particolare approccio progettuale per la realizzazione degli<br />

imbocchi, il metodo Spea PACO (Paratie con Arco di COntrasto) [1].<br />

In sostanza, si tratta di realizzare un’opera nella quale le azioni di contrasto<br />

sono fornite da elementi strutturali diversi, realizzati in tempi e<br />

fasi diverse:<br />

le paratie di pali al fronte e ai lati del fronte;<br />

i tiranti;<br />

un arco di contrasto in c.a., appoggiato su pali, esteso dalla progressiva<br />

di imbocco della galleria naturale sino a incontrare il terreno<br />

naturale;<br />

tiranti al fronte, sotto l’arco di contrasto;<br />

una soletta di contrasto provvisoria in magrone, alla quota del piano<br />

di lavoro prevista per la realizzazione dell’arco rovescio;<br />

l’arco rovescio in c.a..<br />

Figura 2 - Le fasi di realizzazione del metodo Spea-PACO<br />

Tiranti<br />

STRADE & AUTOSTRADE 1-2009<br />

Le fasi esecutive sono le seguenti (Figura 2 e Figura 4):<br />

fase 1: realizzazione delle paratie di imbocco e della fila di pali che<br />

costituisce l’appoggio dell’arco di contrasto in c.a.; è prevista la<br />

perforazione a vuoto dal piano esistente fino alla quota imposta dell’arco<br />

di contrasto;<br />

fase 2: scavo di ribasso fino a una quota di poco superiore all’estradosso<br />

dell’arco di contrasto con esecuzione di uno/due ordini<br />

di tiranti sulla paratia di pali di protezione degli scavi; realizzazione<br />

degli infilaggi sulla paratia di imbocco. Il terreno davanti alla paratia<br />

di imbocco è sagomato secondo la carpenteria dell’intradosso<br />

dell’arco;<br />

fase 3: il getto dell’arco ingloba gli infilaggi metallici;<br />

fase 4: scavo fino alla quota necessaria per l’esecuzione degli eventuali<br />

ordini di tiranti di ancoraggio al di sotto dell’arco;<br />

fase 5: scavo ed esecuzione di una soletta “provvisoria” di contrasto<br />

in calcestruzzo magro di spessore 0,40÷0,50 m;<br />

fase 6: completamento dello scavo ed esecuzione dell’arco rovescio.<br />

Nelle Figure 3A-3D vengono illustrate le modalità di avanzamento dello<br />

scavo.<br />

Elementi caratterizzanti del metodo sono l’arco di contrasto in c.a. (dello<br />

spessore in chiave pari a 0,80-1,0 m e 2,0 m in corrispondenza<br />

dell’incastro con i pali di sostegno) e la soletta di contrasto provvisoria<br />

in magrone; costituiscono parte integrante del metodo anche la fasistica<br />

realizzativa e il monitoraggio geotecnico-strutturale che comprende:<br />

sezioni strumentate con barrette estensimetriche all’interno dell’arco<br />

di contrasto in corrispondenza della sezione di mezzeria (sia<br />

a intradosso sia a estradosso dell’arco);<br />

sezioni strumentate con barrette estensimetriche<br />

in corrispondenza della mezzeria del solettone<br />

provvisorio in calcestruzzo magro;<br />

celle di carico sui tiranti.<br />

Il costante monitoraggio tenso-deformativo dell’arco<br />

consente di stabilire il momento in cui risulta<br />

opportuna la posa di terreno sopra l’arco di<br />

contrasto.<br />

La scelta del momento e dell’entità dei reinterri<br />

risulta in effetti delicata: se fatta in anticipo rispetto<br />

agli scavi di ribasso può comportare elevate<br />

trazioni all’intradosso dell’arco di contrasto<br />

in chiave; viceversa, se ritardata, le spinte delle<br />

terre, in assenza dei sovraccarichi permanenti dovuti<br />

al terreno di riporto, tenderebbero a determinare<br />

trazioni all’estradosso dell’arco.<br />

All’imbocco lato Bologna della galleria Manganaccia,<br />

le opere di sostegno previste interessano<br />

prevalentemente l’accumulo di un deposito di frana<br />

quiescente costituito da depositi caotici di litotipi<br />

eterogenei, in matrice prevalentemente argilloso-limosa.<br />

L’accumulo di frana poggia su di<br />

un substrato roccioso intensamente tettonizzato,<br />

costituito dalla formazione del membro peliticoarenaceo<br />

dell’unità dell’Acquerino.<br />

La particolarità dell’applicazione consiste nel fatto<br />

che, a differenza della tradizionale applicazione<br />

del metodo Spea-PACO in cui è prevista l’esecuzione<br />

di due ordini di tiranti attivi a trefoli al<br />

di sotto dell’arco di contrasto in corrispondenza<br />

della parete di imbocco, gli stessi sono stati so-<br />

111

112<br />

Tiranti<br />

Figura 4 - L’applicazione all’imbocco lato Roma della galleria Pozzolatico nel<br />

tratto Firenze Nord-Firenze Sud dell’Autostrada Milano-Napoli (A1)<br />

STRADE & AUTOSTRADE 1-2009<br />

Figure 3A, 3B, 3C e 3D - L’avanzamento degli scavi al di sotto<br />

dell’arco di contrasto:<br />

fase A: inizio dell’avanzamento dello scavo sotto l’arco di<br />

contrasto. Scavo sino alla quota necessaria per la realizzazione<br />

dell’ordine di tiranti sotto l’arco di contrasto, per campi di 5-6 m e<br />

realizzazione dei primi tiranti;<br />

fase B: scavo sotto i tiranti realizzati e getto della soletta<br />

provvisoria di contrasto in calcestruzzo magro di spessore 0,40<br />

m, per campi di 5-6 m;<br />

fase C: avanzamento degli scavi per campi di 5-6 m con<br />

esecuzione di tiranti e della soletta provvisoria di contrasto in<br />

calcestruzzo magro;<br />

fase D: demolizione di 5-6 m della soletta provvisoria di contrasto<br />

in calcestruzzo magro e approfondimento dello scavo. Esecuzione<br />

dell’arco in c.a.<br />

stituiti con elementi tubolari in vetroresina che presentano la possibilità<br />

di essere pretesabili; ciò consente di eliminare i tiranti sotto<br />

l’arco in c.a. fornendo comunque la pre-tensione necessaria per<br />

ridurre le deformazioni orizzontali e il controllo dei fenomeni di decadimento<br />

dei parametri di resistenza dei terreni. A differenza dei<br />

tiranti, la cui funzione è irrimediabilmente persa al momento della<br />

demolizione dei pali al fronte, i VTR contribuiranno a garantire<br />

la stabilità del fronte di scavo anche una volta demolite le teste di<br />

ancoraggio e i pali al fronte, integrando, per i primi campi di scavo<br />

della galleria naturale, il contributo dei tradizionali VTR previsti<br />

per il pre-consolidamento al fronte.<br />

Nel caso specifico è stata prevista l’installazione al fronte di 54<br />

VTR tubolari del diametro di 60/40 mm (tiranti <strong>ATP</strong> T-<strong>SH200</strong>), della<br />

lunghezza di 18 m, con pre-tensione di 42 kN cadauno, per complessivi<br />

2.268 kN al fronte. La tecnologia dei VTR pretesabili è stata<br />

sviluppata solo di recente da <strong>ATP</strong> Srl e quella in oggetto risulta<br />

essere la prima applicazione.

Figura 5A<br />

Figura 5B<br />

Figura 5C<br />

Tiranti<br />

STRADE & AUTOSTRADE 1-2009<br />

Figura 5D<br />

Figura 5E<br />

Figura 5F<br />

113

La realizzazione dei tubi in vetroresina<br />

I tiranti in GFRP (Glass Fyber Reinforced Poltrusion) T-SH 200 vengono<br />

realizzati con la tecnologia della Pultrusione, nata per la produzione<br />

di profili a sezione costante costituiti da fili continui (le fibre di rinforzo),<br />

unicamente orientati nella direzione dell’asse, legati tra di loro mediante<br />

una resina poliestere termoindurente. La tecnologia consiste<br />

nel tirare le fibre di rinforzo attraverso un bagno di resina e quindi attraverso<br />

una sezione di formatura dove la sezione finale del profilato<br />

viene abbozzata e la resina in eccesso drenata; il semilavorato avanza<br />

quindi in modo continuo attraverso una filiera riscaldata dove avviene<br />

il processo di polimerizzazione, ottenendo il prodotto finito.<br />

Descrizione del tirante T-<strong>SH200</strong><br />

Il tirante T-<strong>SH200</strong> è costituito da un profilo cavo a sezione circolare<br />

Ф 60 mm con spessore 10 mm, realizzato in resina poliestere termoindurente<br />

rinforzata con fibre di vetro, ad aderenza esterna migliorata.<br />

La sua peculiarità è costituita da una “testa”, realizzata in acciaio mediante<br />

lavorazione meccanica, che consente di applicare e successivamente<br />

mantenere, attraverso opportuno dispositivo di tensionamento,<br />

un’azione assiale di trazione massima di 300 kN, limitata in fase progettuale<br />

a 200 kN. Il terminale consiste in una testata in acciaio con<br />

foro passante conico che si accoppia con cunei di bloccaggio, che esercitando<br />

opportuna compressione sul profilo consentono il trasferimento<br />

di carichi assiali per attrito.<br />

La testata di bloccaggio comprende:<br />

un set di cunei in acciaio;<br />

una boccola di contrasto;<br />

un tubo interno in acciaio del diametro di 38 mm e spessore di 10<br />

mm con funzione di antischiacciamento per il tubo in VTR;<br />

una piastra di ripartizione metallica 250x300x20 con tubo di sfiato.<br />

Il tirante T-<strong>SH200</strong> è corredato anche di (Figura 7):<br />

un sacco otturatore costituito da un geotessile della grammatura<br />

di 400 g/m 2 e di lunghezza utile di ≈ 50 cm;<br />

un tubo di sfiato del sacco otturatore (iniettato attraverso una valvola)<br />

in metallo del diametro di 16 mm e spessore di 1,2 mm;<br />

un tubo di sfiato del tratto in fondazione (iniettato attraverso delle<br />

valvole) in metallo del diametro di 16 mm e spessore di 1,2 mm;<br />

Figura 6 - La produzione del tirante T-<strong>SH200</strong><br />

114<br />

Tiranti<br />

STRADE & AUTOSTRADE 1-2009<br />

valvole a scomparsa per l’iniezione del sacco otturatore e del tratto<br />

in fondazione;<br />

valvole aperte per l’iniezione tratto libero;<br />

eventuale manicotto di collegamento tra due profili successivi, con<br />

una resistenza a trazione di 200 kN, nel caso di presenza di giunzioni;<br />

un tappo-ogiva di fondo con razze antisfilamento e una valvola di<br />

non ritorno per l’iniezione primaria di guaina.<br />

Caratteristica Valore Unità di misura<br />

Sezione resistente 1.500 mm 2<br />

Diametro esterno 60 mm<br />

Diametro interno 40 mm<br />

Spessore 10 mm<br />

Tabella 1 -<br />

Le caratteristiche<br />

geometriche<br />

del tirante<br />

Caratteristica Valore minimo Norma di riferimento<br />

Massa volumica 1,9 g/cm<br />

Tabella 2 - Le caratteristiche fisico-meccaniche del tirante<br />

3 UNI 7092<br />

Resistenza a trazione 600 MPa UNI EN61<br />

Resistenza a flessione 600 MPa ASTM D790<br />

Modulo elastico 35.000 MPa UNI EN61(ASTM D790 A FLEX)<br />

Resistenza allo scoppio 30 MPa<br />

I tiranti T-<strong>SH200</strong> trovano contrasto sulla parete di imbocco tramite piastre<br />

metalliche di adeguata rigidezza (250x300x20mm). La presenza<br />

di uno spessore di 20 cm di spritz beton, armato con doppio foglio di<br />

rete metallica elettrosaldata (del diametro di 8, maglia quadrata 20x20),<br />

e le contenute forze di trazione agenti, consentono di eliminare le travi<br />

di ripartizione, abitualmente utilizzate per i tiranti a trefoli.<br />

Le fasi realizzative<br />

Il T-<strong>SH200</strong> è realizzato secondo la seguente fasistica, nella quale sono<br />

evidenziati i tempi necessari, comprensivi degli approntamenti di<br />

cantiere:<br />

perforazione del diametro di 150 mm (15’);<br />

l’inserimento del tirante;<br />

l’iniezione del sacco otturatore con una boiacca<br />

cementizia con additivo accelerante (5’);<br />

la maturazione del sacco otturatore (sei ore);<br />

l’iniezione “di guaina” del tratto di fondazione<br />

(bulbo) (un’ora);<br />

il tempo di maturazione (due ore);<br />

l’iniezione selettiva attraverso le due valvole nel<br />

tratto di fondazione (30’ per valvola);<br />

la maturazione: due giorni;<br />

la tesatura (20’);<br />

le iniezione del tratto “libero” (15’).<br />

IdatiindicatisiriferisconoaunT-<strong>SH200</strong>dellalunghezza<br />

di 18,00 m.<br />

Il sistema di tesatura<br />

Nel classico sistema di tesatura utilizzato per i trefoli in<br />

acciaio armonico, sono quest’ultimi a essere afferrati<br />

in testa e sollecitati a trazione con l’utilizzo di un martinetto.<br />

Raggiunta la forza di tiro desiderata il tirante,<br />

una volta bloccato attraverso l’utilizzo di opportuni cunei<br />

di bloccaggio che si incastrano nella testata, viene<br />

rilasciato così da poter rimuovere il martinetto.

Tale sistema non può essere utilizzato sui tiranti in T-<strong>SH200</strong>. Infatti tali tiranti<br />

sono caratterizzati, a differenza di quelli in acciaio, da bassi valori<br />

della resistenza a compressione e del modulo elastico in direzione radiale.<br />

Ciò comporterebbe, al momento del rilascio, un rilevante scorrimento<br />

differenziale in senso assiale tra cunei di bloccaggio e tirante con<br />

conseguente riduzione significativa della tensione applicata sullo stesso.<br />

Per risolvere il problema indicato è stato ideato un sistema di tesatura<br />

che ha come aspetto principale quello di non agire direttamente sull’elemento<br />

in VTR bensì sul sistema di bloccaggio dell’elemento stesso: è<br />

il sistema di bolccaggio ad essere “tirato” dal martinetto (Figure 8A, 8B,<br />

8C e 8D). La procedura di tesatura prevede le seguenti fasi operative:<br />

1. si dispone la piastra di riscontro (Figura 8A);<br />

2. si inserisce il controcono forato che presenta una doppia filettatura:<br />

quella inferiore serve per predisporre, a operazione ultimata,<br />

l’apposita ghiera forata per il bloccaggio del tirante;<br />

quella superiore serve per legare l’asta cava filettata di tesatura.<br />

Tale asta è cava perché deve essere attraversata dal tirante<br />

in GFRP (Figura 8B);<br />

Tiranti<br />

STRADE & AUTOSTRADE 1-2009<br />

Figura 7 - Il tirante T-<strong>SH200</strong><br />

3. si blocca la barra con appositi conetti (Figura 8B);<br />

4. si avvita la ghiera di bloccaggio al controcono (non facendola entrare<br />

in contatto con la piastra di riscontro) (Figura 8C);<br />

5. si avvita l’asta cava filettata di tesatura al controcono (Figura 8D);<br />

6. si dispone il martinetto (un cilindro a canna forata) sull’apposito sistema<br />

di sostegno e si blocca il tutto con un dado di contrasto avvitato<br />

sull’asta cava filettata (il cilindro cavo utilizzato è attraversato<br />

dall’asta cava filettata). In definitiva il martinetto, che è montato<br />

su una piastra circolare sulla quale sono presenti due aste cilindriche<br />

diametralmente opposte, grazie a questo sistema da un lato<br />

contrasta contro la piastra di riscontro e dall’altro con il dado di contrasto<br />

(Figure 8E e 8F).<br />

La modellazione numerica<br />

Negli approcci tradizionali adottati nella progettazione degli imbocchi della<br />

gallerie naturali, la presenza dei VTR per il consolidamento del fronte<br />

è conteggiato, a livello di schematizzazione di calcolo, con l’introduzione<br />

di un incremento dell’intercetta di coesione. Tale approccio progettuale<br />

porta, in generale, a delle sottostime delle effettive spinte agenti sulle<br />

opere di sostegno, soprattutto quando le forze a cui sono soggette le opere<br />

derivano da cinematismi di instabilità profondi e gli elementi in VTR ricadono<br />

nella porzione di versante sovrastante la superficie di scivolamento<br />

considerata nella valutazione delle spinte agenti sull’opera.<br />

Figure 8A, 8B 8C, 8D, 8E e 8F - Le fasi della messa in tensione<br />

115

Nella progettazione dell’imbocco BO della galleria naturale Manganaccia,<br />

avvenuta attraverso un programma di interazione terreno-struttura<br />

agli elementi finiti, gli elementi T-<strong>SH200</strong> sono introdotti come elementi<br />

“Wire”, vale a dire sostanzialmente come delle molle di opportuna<br />

rigidezza in grado di sopportare carichi assiali di trazione.<br />

116<br />

Tiranti<br />

Figura 9A - L’intervento di soil nailing/clouage con elementi pretesati rende possibile l’esecuzione<br />

del fronte di scavo senza tiranti, che interferirebbero con la galleria da realizzare<br />

Figura 9B - La realizzazione degli allargamenti simmetrici della sede autostradale in<br />

corrispondenza di manufatti esistenti (spalle di viadotti, tombini scatolari, ponticelli) o dove<br />

necessario e l’adozione di diffuse catene con elementi in VTR pretesabili<br />

STRADE & AUTOSTRADE 1-2009<br />

Vantaggi e altre applicazioni<br />

I tiranti pretesabili trovano l’applicazione più interessante in interventi<br />

di soil nailing-chiodature applicati alla stabilizzazione dei fronti di<br />

scavo (Figura 9D); possono trovare, inoltre, impiego come tiranti di ancoraggio<br />

“isolati” nella realizzazione di opere di sostegno (Figura 9F)<br />

e come elementi di contrasto in opere interessate<br />

da fenomeni di sottospinta idraulica (Figura<br />

9C). Essi associano la possibilità della pretensione<br />

ai tradizionali vantaggi degli elementi<br />

in vetroresina, ovvero:<br />

la corrosione: gli elementi in VTR sono “inerti”<br />

in relazione a problematiche di corrosione;<br />

gli aspetti ambientali: se presenti nel fronte<br />

di scavo delle gallerie naturali, lo smarino<br />

non è considerato “rifiuto”;<br />

i terreni trattati a calce-cemento: l’impiego<br />

di tiranti in vetroresina offre la possibilità<br />

di realizzare interventi di soil nailing anche<br />

in terreni trattati a calce (pH > 10÷12),<br />

dove non è opportuno ricorrere all’adozio-<br />

ne di elementi metallici di rinforzo protetti<br />

tramite zincatura;<br />

l’isolamento elettrico: gli elementi in VTR<br />

garantiscono l’isolamento elettrico evitando<br />

così sistemi di messa a terra e le attività<br />

di manutenzione periodiche (correnti<br />

vaganti).<br />

I tiranti, nelle applicazioni che ne prevedono<br />

un’adozione diffusa (interventi di soil nailing e<br />

chiodature), possono evitare travi di ripartizione<br />

costituite da travi in c.a. o doppio profilato<br />

metallico, potendo trovare direttamente contrasto<br />

su un rivestimento in calcestruzzo proiettato,<br />

armato con doppio foglio di rete metallica<br />

elettrosaldata, mediante piastre metalliche<br />

di adeguata rigidezza (250x300x20mm). Per<br />

quanto riguarda le pareti di imbocco delle gallerie<br />

naturali, prevedere elementi strutturali resistenti<br />

a trazione distribuiti in maniera “capillare”<br />

sulla parete di imbocco (un elemento ogni<br />

2,0 m 2 ) consente di contrastare efficacemente<br />

le spinte delle terre, contenendo entro<br />

valori accettabili le sollecitazioni flettenti e taglianti<br />

sui pali delle paratie di imbocco. La scelta<br />

di applicare una forza di trazione al T-<strong>SH200</strong><br />

consente di limitare gli spostamenti della paratia<br />

di imbocco, e contenere i fenomeni di detensionamento<br />

del versante e, quindi, di decadimento<br />

della resistenza al taglio di terreni.<br />

Raggiunto il fondo scavo, e demoliti i pali di imbocco,<br />

i VTR pretesati costituiscono un’integrazione<br />

del consolidamento al fronte realizzato<br />

con tubi VTR “classici” del diametro di<br />

60/40 iniettati con miscele cementizie. I T-<br />

<strong>SH200</strong> possono essere strumentati con fibre<br />

ottiche direttamente inglobate nel profilato tubolare<br />

all’atto della produzione in stabilimento<br />

del profilato stesso.

Figura 9C - L’intervento di ancoraggio della struttura “a U” per il<br />

contrasto al sollevamento per effetto di sottospinte idrauliche<br />

Figura 9D - L’intervento di soil nailing/clouage con elementi pretesati per<br />

la stabilizzazione di fronti di scavo realizzati in rocce tenere (imbocchi<br />

diretti di gallerie naturali e/o trincee-pareti in rocce tenere)<br />

Figura 9E - Interventi di consolidamento radiale nello scavo di gallerie<br />

naturali<br />

Tiranti<br />

STRADE & AUTOSTRADE 1-2009<br />

Figura 9F - Un esempio di elementi di soil nailing/clouage con<br />

pretensione nell’ambito di lavori necessari per l’allargamento di sedi<br />

ferroviarie in esercizio e/o per l’esecuzione di lavori in adiacenza:<br />

riduzione degli spostamenti dell’opera di sostegno e riduzione<br />

dei fenomeni di “sghembo” dei binari; assenza di problematiche<br />

di corrosione per presenza di “correnti vaganti”<br />

Tale strumentazione consente di valutare, nelle varie fasi di scavo, la distribuzione<br />

delle azioni di trazione lungo l’asse dell’elemento, consentendo<br />

di determinare le leggi di trasferimento degli sforzi tangenziali unitari<br />

di aderenza che si sviluppano al contatto tra tirante e terreno.<br />

E’ possibile isolare i primi 4-5 m dei tiranti con elementi di viplatura<br />

in grado di creare un tratto “libero” in modo da trasferire l’azione della<br />

pretesatura in profondità.<br />

Alcuni esempi applicativi sono riportati nelle Figure 9D, 9E e 9F. <br />

* Responsabile dell’Ufficio di Geotecnica all’Aperto di<br />

Spea Ingegneria Europea<br />

** Responsabile del Polo di Geoingegneria di Spea<br />

Ingegneria Europea<br />

*** Direttore Lavori dei Lotti 9, 10, 11 e 13 della<br />

Variante di Valico di Spea Ingegneria Europea<br />

Ringraziamenti<br />

Si ringraziano, per le diverse specifiche competenze nelle fasi realizzative,<br />

il Dott. Giamundo e l’Ing. Maddaluno di <strong>ATP</strong>, il Sig. Leopardo<br />

della BEA Service, l’Ing. Talone e il Geom. Cacace della Toto SpA e i<br />

colleghi della Direzione Lavori Barberino di Mugello di Spea Ingegneria<br />

Europea SpA, precisamente l’Ing. Raiele, Direttore Operativo, e il<br />

Geom. Rossignoli, Ispettore di Cantiere.<br />

Un ringraziamento anche al Geom. Verdoliva per la realizzazione delle<br />

rappresentazioni grafiche.<br />

BIBLIOGRAFIA<br />

[1]. P. Bongio, T. Collotta et al. - “Un imbocco nel “caotico” - Il metodo Spea-PA-<br />

CO”, Rivista <strong>Autostrade</strong>, n° 4/2007.<br />

[2]. P. Lunardi et al. - “Galleria Borgo Rinzelli: studi per l’applicazione del sistema<br />

della protesi strutturale in terreni limoso-argilllosi”, “Gallerie e grandi opere<br />

sotterranee”, n° 71, Dicembre 2003.<br />

117