Vetroresina (GFRP) nel TUNNELLING - ATP home page

Vetroresina (GFRP) nel TUNNELLING - ATP home page

Vetroresina (GFRP) nel TUNNELLING - ATP home page

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Vetroresina</strong> (<strong>GFRP</strong>) <strong>nel</strong><br />

<strong>TUNNELLING</strong><br />

Introduzione<br />

L’utilizzo preponderante di profilati in materiale composito (materiale polimerico rinforzato con fibra di vetro<br />

comunemente indicato come vetroresina) si estende all’intero campo dei consolidamenti provvisori.<br />

Infatti, in questi casi, l’utilizzo di armature in materiale composito, inizialmente gravato, da un punto di vista<br />

economico dal maggior costo dei materiali, trova successive convenienze derivanti dalla drastica riduzione dei costi di<br />

demolizione.<br />

Tecnologia di produzione<br />

I profilati sono realizzati con un processo industriale continuo detto pultrusione che consiste <strong>nel</strong> tirare fibre di vetro,<br />

preventivamente impregnate con una resina di tipo termoindurente (generalmente poliestere) attraverso una filiera<br />

riscaldata avente la sezione del profilo che si vuole produrre.<br />

In questo modo si ottengono manufatti dal comportamento meccanico marcatamente anisotropo in quanto, le fibre di<br />

rinforzo sono prevalentemente orientate <strong>nel</strong>la direzione dell’asse del profilo.<br />

Applicazioni<br />

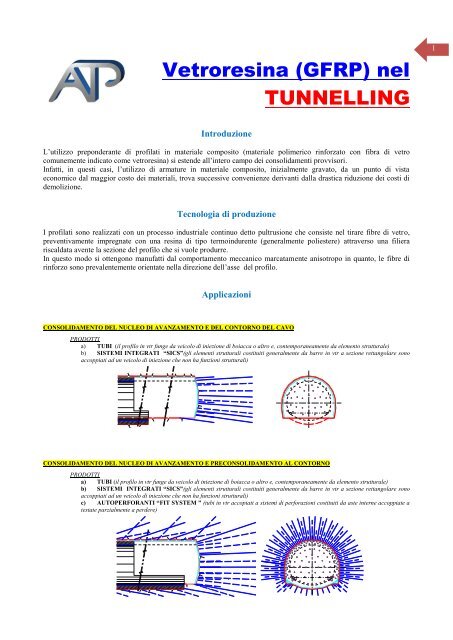

CONSOLIDAMENTO DEL NUCLEO DI AVANZAMENTO E DEL CONTORNO DEL CAVO<br />

PRODOTTI<br />

a) TUBI (il profilo in vtr funge da veicolo di iniezione di boiacca o altro e, contemporaneamente da elemento strutturale)<br />

b) SISTEMI INTEGRATI “SICS”(gli elementi strutturali costituiti generalmente da barre in vtr a sezione rettangolare sono<br />

accoppiati ad un veicolo di iniezione che non ha funzioni strutturali)<br />

CONSOLIDAMENTO DEL NUCLEO DI AVANZAMENTO E PRECONSOLIDAMENTO AL CONTORNO<br />

PRODOTTI<br />

a) TUBI (il profilo in vtr funge da veicolo di iniezione di boiacca o altro e, contemporaneamente da elemento strutturale)<br />

b) SISTEMI INTEGRATI “SICS”(gli elementi strutturali costituiti generalmente da barre in vtr a sezione rettangolare sono<br />

accoppiati ad un veicolo di iniezione che non ha funzioni strutturali)<br />

c) AUTOPERFORANTI “FIT SYSTEM ” (tubi in vtr accopiati a sistemi di perforazioni costituiti da aste interne accoppiate a<br />

testate parzialmente a perdere)<br />

1

CHIODATURA RADIALE IN AVANZAMENTO (per la quale si esclude l’utilizzo di jet grouting)<br />

PRODOTTI<br />

a) TUBI<br />

b) BARRE<br />

CHIODATURA RADIALE DA CUNICOLO<br />

PRODOTTI<br />

a) TUBI<br />

b) BARRE<br />

2

Il panorama delle applicazioni si completa <strong>nel</strong> campo dei consolidamenti di carattere provvisionale:<br />

BERLINESI (In corrispondenza del fronte di attacco)<br />

PRODOTTI<br />

a) TIRANTI ATTIVI (barre in Vtr pretensionate complete di opportune teste di ancoraggio e piastre di ripartizione)<br />

b) TIRANTI ATTIVI TIPO TT-PACO300kN (profili cavi a sezione circolare in vtr completi di opportuna testa di bloccaggio)<br />

c) MICROPALI ( realizzati con tubi in vetroresina di diametro 200 mm e spessori variabili)<br />

PALI DI GROSSO DIAMETRO E ARMATURE PER PARATIE PROVVISIONALI (SOFT EYE)<br />

PRODOTTI<br />

a) BARRE AD ADERENZA MIGLIORATA<br />

b) STAFFE SAGOMATE A DISEGNO PREFERIBILMENTE AD “ANELLO CHIUSO” SENZA SOVRAPPOSIZIONE<br />

ARMATURA DIFFUSA DI CALCESTRUZZI O DI SPRITZ – BETON PER RIVESTIMENTO<br />

PRODOTTI<br />

a) FILO DI VETRO TAGLIATO ( filato AR Alcalo Resistente)<br />

S-1<br />

S-3<br />

S-2 S-2<br />

Z-1<br />

Z-1<br />

micropali in vetroresina<br />

Ø 120 mm - Qamm. = 108 t<br />

L = 1200 cm<br />

posti ad interasse pari a 33 cm<br />

tirante in vetroresina<br />

Ø 120 mm - Qamm. = 108 t<br />

L = 2400 cm<br />

n. 5 ogni 1200 cm<br />

Z-1<br />

S-1<br />

S-2 S-3<br />

Z-1<br />

Z-1<br />

V-1<br />

S-1<br />

S-2<br />

Z-2<br />

S-3<br />

V-1<br />

P-1<br />

P-1<br />

Z-2<br />

Z-1<br />

3

Indice dei prodotti in VTR<br />

Tubo diametro 60 e spessore 10 mm SCHEDA N° 1<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Tubo diametro 60 e spessore 10 mm iniettabile senza particolari in PVC con resistenza allo scoppio fino<br />

a 3 MPa SCHEDA N° 2<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Tubo diametro 60 e spessore 10 mm con resistenza allo scoppio fino a 4 MPa SCHEDA N° 3<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Tubo diametro 60 e spessore 10 mm con resistenza allo scoppio fino a 8 MPa SCHEDA N° 4<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Tubo diametro 76 e spessore 8 mm per sistema autoperforante (fit system) SCHEDA N° 5<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Barre a sezione rettangolare per sistemi integrati con veicoli di iniezione separati SCHEDA N° 6<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Tirante attivo SCHEDA N° 7<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Tirante attivo TT-PACO300kN SCHEDA N° 8<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Tubo per Micropalo SCHEDA N° 9<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Barre ad aderenza migliorata SCHEDA N° 10<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

4

Staffe sagomate a disegno SCHEDA N° 11<br />

Descrizione<br />

Caratteristiche<br />

Prove<br />

Fibra polimerica per rinforzo calcestruzzo SCHEDA N° 12<br />

Descrizione<br />

Caratteristiche<br />

5

SCHEDA N°1<br />

Tubo diametro 60 mm e spessore 10<br />

Descrizione<br />

Tubo in resina poliestere termoindurente rinforzata con fibra di vetro con superficie esterna ad aderenza migliorata ottenuta per<br />

tornitura (filettatura di passo max 60 mm e profondità minima 0.5 mm) o, in alternativa mediante riporto (con resinatura) di sabbia<br />

sferoidale al quarzo<br />

Geometriche<br />

Caratteristica<br />

Caratteristiche<br />

Unità di misura Valore<br />

Sezione resistente mm 2 1500<br />

Diametro esterno mm 60<br />

Diametro interno mm 40<br />

Tolleranze dimensionali secondo ASTM D3917<br />

Meccaniche<br />

Caratteristica<br />

Unità di misura Valore minimo Norma di riferimento<br />

Massa volumica g/cc 1.9 UNI 7092<br />

Resistenza a trazione MPa 600 UNI EN61 **<br />

Resistenza a flessione MPa 600 ASTM D790 **<br />

Modulo elastico MPa 30000 UNI EN61(ASTM D790 A<br />

FLEX)**<br />

Resistenza a taglio MPa 100 ASTM D732 **<br />

** vedi paragrafo prove<br />

PROVE<br />

Il presente paragrafo tratta solo degli adattamenti e o delle precisazioni , derivanti dalla particolare natura e geometria del manufatto<br />

in esame, necessari per un corretto utilizzo delle normative citate.<br />

1) Provini<br />

I provini devono essere ricavati dal tubo secondo lo schema a lato.<br />

Le provette prismatiche di sezione a*b*l (lunghezza) indicate <strong>nel</strong>le normative<br />

citate, devono essere ricavate per asportazione meccanica della parte tratteggiata<br />

avendo cura che l’ultima fase di lavorazione sia una rettifica refrigerata di 0.5<br />

mm per lato sulle superfici di dimensioni a*l.<br />

2) Prova di flessione<br />

La prova di flessione va eseguita su provette tali che il rapporto luce libera/spessore sia almeno 40 per minimizzare gli effetti del<br />

taglio.<br />

Il valore di resistenza ricavato da tale prova può essere considerato come una determinazione indiretta, conservativa e molto agevole<br />

di quello a trazione<br />

3) Prova di taglio<br />

La prova di resistenza a taglio per tranciatura secondo ASTM D 732 dovrebbe<br />

essere eseguita su di un disco di materiale di 50 mm di diametro (o su di una<br />

placca 50*50) che deve essere incastrato totalmente <strong>nel</strong>la matrice di<br />

punzonatura. Il punzone è a sezione circolare da 1 pollice di diametro. In realtà<br />

dal tubo possono essere ricavate provette di non più di 20 – 25 mm di larghezza<br />

e, pertanto non è possibile ripetere le condizioni di prova previste dalla norma.<br />

La punzonatura viene allora effettuata incastrando il provino alle estremità<br />

secondo lo schema a lato ed usando un punzone di sezione quadra o circolare di<br />

diametro > 50 mm su provini di sezione indicativa 20 *3 mm.<br />

Pag1/1<br />

6

SCHEDA N°2<br />

Tubo diametro 60 mm e spessore 10 iniettabile senza particolari in PVC con resistenza allo<br />

scoppio fino a 3MPa<br />

Descrizione<br />

Tubo in resina poliestere termoindurente rinforzata con fibra di vetro con superficie esterna ad aderenza migliorata ottenuta per<br />

tornitura (filettatura di passo max 60 mm e profondità minima 0.5 mm) o, in alternativa mediante riporto (con resinatura) di sabbia<br />

sferoidale al quarzo adatto a resistere all’azioni di pressioni interne fino a 3 MPa.<br />

Il tubo è dotato di:<br />

o tappo di cianfrinatura con tubicino di<br />

sfiato<br />

o valvola di iniezione fondo<br />

o valvole di iniezione con passo a<br />

richiesta<br />

o tappo valvola di fondo<br />

Geometriche<br />

Caratteristica<br />

Caratteristiche<br />

Unità di misura Valore<br />

Sezione resistente mm^2 1500<br />

Diametro esterno mm 60<br />

Diametro interno mm 40<br />

Tolleranze dimensionali secondo ASTM D3917<br />

Meccaniche<br />

Caratteristica<br />

Unità di misura Valore minimo Norma di riferimento<br />

Massa volumica g/cc 1.9 UNI 7092<br />

Resistenza a trazione MPa 600 UNI EN61 **<br />

Resistenza a flessione MPa 600 ASTM D790 **<br />

Modulo elastico MPa 35000 UNI EN61(ASTM D790 A<br />

FLEX)**<br />

Resistenza a taglio MPa 100 ASTM D732 **<br />

Resistenza allo scoppio MPa 3 **<br />

** vedi paragrafo prove<br />

PROVE<br />

Pag1/2<br />

Il presente paragrafo tratta solo degli adattamenti e o delle precisazioni , derivanti dalla particolare natura e geometria del manufatto<br />

in esame, necessari per un corretto utilizzo delle normative citate.<br />

1) Provini<br />

I provini devono essere ricavati dal tubo secondo lo schema a lato.<br />

Le provette prismatiche di sezione a*b*l (lunghezza) indicate <strong>nel</strong>le normative<br />

citate, devono essere ricavate per asportazione meccanica della parte tratteggiata<br />

avendo cura che l’ultima fase di lavorazione sia una rettifica refrigerata di 0.5<br />

mm per lato sulle superfici di dimensioni a*l.<br />

7

SCHEDA N°2<br />

Tubo diametro 60 mm e spessore 10 iniettabile senza particolari in PVC con resistenza allo<br />

scoppio fino a 3 MPa<br />

2) Prova di flessione<br />

Pag2/2<br />

La prova di flessione va eseguita su provette tali che il rapporto luce libera/spessore sia almeno 40 per minimizzare gli effetti del<br />

taglio.<br />

Il valore di resistenza ricavato da tale prova può essere considerato come una determinazione indiretta, conservativa e molto agevole<br />

di quello a trazione<br />

3) Prova di taglio<br />

La prova di resistenza a taglio per tranciatura secondo ASTM D 732 dovrebbe<br />

essere eseguita su di un disco di materiale di 50 mm di diametro (o su di una<br />

placca 50*50) che deve essere incastrato totalmente <strong>nel</strong>la matrice di<br />

punzonatura. Il punzone è a sezione circolare da 1 pollice di diametro. In realtà<br />

dal tubo possono essere ricavate provette di non più di 20 – 25 mm di larghezza<br />

e, pertanto non è possibile ripetere le condizioni di prova previste dalla norma.<br />

La punzonatura viene allora effettuata incastrando il provino alle estremità<br />

secondo lo schema a lato ed usando un punzone di sezione quadra o circolare di<br />

diametro > 50 mm su provini di sezione indicativa 20 *3 mm.<br />

Prova di resistenza allo scoppio<br />

SCHEMA DI PROVA<br />

1 Tubo in prova 60/40 4 Tappo di fondo<br />

2 Tubo – Tirante forato per immissione olio 5 Collari terminali ciechi di sigillatura<br />

3 Guarnizione piane<br />

Metodologia di prova<br />

1. Il campione di tubo in prova viene stretto attraverso l’avvitamento del collare terminale cieco sul tubo-tirante per<br />

immissione olio<br />

2. Viene immesso olio <strong>nel</strong> circuito avendo cura di effettuare una serie di cicli carico/scarico per l’eliminazione di<br />

sacche di aria fino a quando l’azione manuale sulla pompa determina direttamente un aumento di pressione<br />

3. Viene aumentata la pressione con una velocità di ca 20 bar al minuto fino alla rottura del tubo in prova<br />

4. Viene registrato il valore massimo di pressione raggiunto registrandolo come valore di resistenza allo scoppio<br />

8

SCHEDA N°3<br />

Tubo diametro 60 mm e spessore 10 con resistenza allo scoppio fino a 4 MPa<br />

Descrizione<br />

Tubo in resina poliestere termoindurente rinforzata con fibra di vetro con superficie esterna ad aderenza migliorata ottenuta per<br />

tornitura (filettatura di passo max 60 mm e profondità minima 0.5 mm) o, in alternativa mediante riporto (con resinatura) di sabbia<br />

sferoidale al quarzo adatto a resistere all’azioni di pressioni interne fino a 4 MPa<br />

Geometriche<br />

Caratteristica<br />

Caratteristiche<br />

Unità di misura Valore<br />

Sezione resistente mm^2 1500<br />

Diametro esterno Mm 60<br />

Diametro interno Mm 40<br />

Tolleranze dimensionali secondo ASTM D3917<br />

Meccaniche<br />

Caratteristica<br />

Unità di misura Valore minimo Norma di riferimento<br />

Massa volumica g/cc 1.9 UNI 7092<br />

Resistenza a trazione MPa 600 UNI EN61 **<br />

Resistenza a flessione MPa 600 ASTM D790 **<br />

Modulo elastico MPa 30000 UNI EN61(ASTM D790 A<br />

FLEX)**<br />

Resistenza a taglio MPa 100 ASTM D732 **<br />

Resistenza allo scoppio MPa 4 **<br />

** vedi paragrafo prove<br />

PROVE<br />

Pag1/2<br />

Il presente paragrafo tratta solo degli adattamenti e o delle precisazioni , derivanti dalla particolare natura e geometria del manufatto<br />

in esame, necessari per un corretto utilizzo delle normative citate.<br />

1) Provini<br />

I provini devono essere ricavati dal tubo secondo lo schema a lato.<br />

Le provette prismatiche di sezione a*b*l (lunghezza) indicate <strong>nel</strong>le normative<br />

citate, devono essere ricavate per asportazione meccanica della parte tratteggiata<br />

avendo cura che l’ultima fase di lavorazione sia una rettifica refrigerata di 0.5<br />

mm per lato sulle superfici di dimensioni a*l.<br />

2) Prova di flessione<br />

La prova di flessione va eseguita su provette tali che il rapporto luce libera/spessore sia almeno 40 per minimizzare gli effetti del<br />

taglio.<br />

Il valore di resistenza ricavato da tale prova può essere considerato come una determinazione indiretta, conservativa e molto agevole<br />

di quello a trazione<br />

3) Prova di taglio<br />

La prova di resistenza a taglio per tranciatura secondo ASTM D 732 dovrebbe<br />

essere eseguita su di un disco di materiale di 50 mm di diametro (o su di una<br />

placca 50*50) che deve essere incastrato totalmente <strong>nel</strong>la matrice di<br />

punzonatura. Il punzone è a sezione circolare da 1 pollice di diametro. In realtà<br />

dal tubo possono essere ricavate provette di non più di 20 – 25 mm di larghezza<br />

e, pertanto non è possibile ripetere le condizioni di prova previste dalla norma.<br />

La punzonatura viene allora effettuata incastrando il provino alle estremità<br />

secondo lo schema a lato ed usando un punzone di sezione quadra o circolare di<br />

diametro > 50 mm su provini di sezione indicativa 20 *3 mm.<br />

9

SCHEDA N°3<br />

Prova di resistenza allo scoppio<br />

SCHEMA DI PROVA<br />

Tubo diametro 60 mm e spessore 10 con resistenza allo scoppio fino a 4 MPa<br />

1 Tubo in prova 60/40 4 Tappo di fondo<br />

2 Tubo – Tirante forato per immissione olio 5 Collari terminali ciechi di sigillatura<br />

3 Guarnizione piane<br />

Metodologia di prova<br />

Pag2/2<br />

1. Il campione di tubo in prova viene stretto attraverso l’avvitamento del collare terminale cieco sul tubo-tirante per<br />

immissione olio<br />

2. Viene immesso olio <strong>nel</strong> circuito avendo cura di effettuare una serie di cicli carico/scarico per l’eliminazione di<br />

sacche di aria fino a quando l’azione manuale sulla pompa determina direttamente un aumento di pressione<br />

3. Viene aumentata la pressione con una velocità di ca 20 bar al minuto fino alla rottura del tubo in prova<br />

4. Viene registrato il valore massimo di pressione raggiunto registrandolo come valore di resistenza allo scoppio<br />

10

SCHEDA N°4<br />

Tubo diametro 60 mm e spessore 10 con resistenza allo scoppio fino a 8 MPa<br />

Descrizione<br />

Tubo in resina poliestere termoindurente rinforzata con fibra di vetro con superficie esterna ad aderenza migliorata ottenuta per<br />

tornitura (filettatura di passo max 60 mm e profondità minima 0.5 mm) o, in alternativa mediante riporto (con resinatura) di sabbia<br />

sferoidale al quarzo adtto a resistere all’azioni di pressioni interne fino a 8 MPa<br />

Geometriche<br />

Caratteristica<br />

Caratteristiche<br />

Unità di misura Valore<br />

Sezione resistente mm^2 1500<br />

Diametro esterno mm 60<br />

Diametro interno mm 40<br />

Tolleranze dimensionali secondo ASTM D3917<br />

Meccaniche<br />

Caratteristica<br />

Unità di misura Valore minimo Norma di riferimento<br />

Massa volumica g/cc 1.9 UNI 7092<br />

Resistenza a trazione MPa 600 UNI EN61 **<br />

Resistenza a flessione MPa 600 ASTM D790 **<br />

Modulo elastico MPa 30000 UNI EN61(ASTM D790 A<br />

FLEX)**<br />

Resistenza a taglio MPa 100 ASTM D732 **<br />

Resistenza allo scoppio MPa 8 **<br />

** vedi paragrafo prove<br />

PROVE<br />

Pag1/2<br />

Il presente paragrafo tratta solo degli adattamenti e o delle precisazioni , derivanti dalla particolare natura e geometria del manufatto<br />

in esame, necessari per un corretto utilizzo delle normative citate.<br />

1) Provini<br />

I provini devono essere ricavati dal tubo secondo lo schema a lato.<br />

Le provette prismatiche di sezione a*b*l (lunghezza) indicate <strong>nel</strong>le normative<br />

citate, devono essere ricavate per asportazione meccanica della parte tratteggiata<br />

avendo cura che l’ultima fase di lavorazione sia una rettifica refrigerata di 0.5<br />

mm per lato sulle superfici di dimensioni a*l.<br />

2) Prova di flessione<br />

La prova di flessione va eseguita su provette tali che il rapporto luce libera/spessore sia almeno 40 per minimizzare gli effetti del<br />

taglio.<br />

Il valore di resistenza ricavato da tale prova può essere considerato come una determinazione indiretta, conservativa e molto agevole<br />

di quello a trazione<br />

3) Prova di taglio<br />

La prova di resistenza a taglio per tranciatura secondo ASTM D 732 dovrebbe<br />

essere eseguita su di un disco di materiale di 50 mm di diametro (o su di una<br />

placca 50*50) che deve essere incastrato totalmente <strong>nel</strong>la matrice di<br />

punzonatura. Il punzone è a sezione circolare da 1 pollice di diametro. In realtà<br />

dal tubo possono essere ricavate provette di non più di 20 – 25 mm di larghezza<br />

e, pertanto non è possibile ripetere le condizioni di prova previste dalla norma.<br />

La punzonatura viene allora effettuata incastrando il provino alle estremità<br />

secondo lo schema a lato ed usando un punzone di sezione quadra o circolare di<br />

diametro > 50 mm su provini di sezione indicativa 20 *3 mm.<br />

11

SCHEDA N°4<br />

Prova di resistenza allo scoppio<br />

SCHEMA DI PROVA<br />

Tubo diametro 60 mm e spessore 10 con resistenza allo scoppio fino a 8 MPa<br />

1 Tubo in prova 60/40 4 Tappo di fondo<br />

2 Tubo – Tirante forato per immissione olio 5 Collari terminali ciechi di sigillatura<br />

3 Guarnizione piane<br />

Metodologia di prova<br />

Pag2/2<br />

1. Il campione di tubo in prova viene stretto attraverso l’avvitamento del collare terminale cieco sul tubo-tirante per<br />

immissione olio<br />

2. Viene immesso olio <strong>nel</strong> circuito avendo cura di effettuare una serie di cicli carico/scarico per l’eliminazione di<br />

sacche di aria fino a quando l’azione manuale sulla pompa determina direttamente un aumento di pressione<br />

3. Viene aumentata la pressione con una velocità di ca 20 bar al minuto fino alla rottura del tubo in prova<br />

4. Viene registrato il valore massimo di pressione raggiunto registrandolo come valore di resistenza allo scoppio<br />

12

SCHEDA N°5<br />

Tubo diametro 76 mm e spessore 8<br />

Descrizione<br />

Tubo in resina poliestere termoindurente rinforzata con fibra di vetro con superficie esterna ad aderenza migliorata ottenuta per<br />

tornitura (filettatura di passo max 60 mm e profondità minima 0.5 mm) o, in alternativa mediante riporto (con resinatura) di sabbia<br />

sferoidale al quarzo utilizzato con sistema auto perforante (fit system)<br />

Geometriche<br />

Caratteristica<br />

Caratteristiche<br />

Unità di misura Valore<br />

Sezione resistente mm^2 1700<br />

Diametro esterno mm 76<br />

Diametro interno mm 60<br />

Tolleranze dimensionali secondo ASTM D3917<br />

Meccaniche<br />

Caratteristica<br />

Unità di misura Valore minimo Norma di riferimento<br />

Massa volumica g/cc 1.9 UNI 7092<br />

Resistenza a trazione MPa 600 UNI EN61 **<br />

Resistenza a flessione MPa 600 ASTM D790 **<br />

Modulo elastico MPa 30000 UNI EN61(ASTM D790 A<br />

FLEX)**<br />

Resistenza a taglio MPa 100 ASTM D732 **<br />

** vedi paragrafo prove<br />

PROVE<br />

Pag1/1<br />

Il presente paragrafo tratta solo degli adattamenti e o delle precisazioni , derivanti dalla particolare natura e geometria del manufatto<br />

in esame, necessari per un corretto utilizzo delle normative citate.<br />

1) Provini<br />

I provini devono essere ricavati dal tubo secondo lo schema a lato.<br />

Le provette prismatiche di sezione a*b*l (lunghezza) indicate <strong>nel</strong>le normative<br />

citate, devono essere ricavate per asportazione meccanica della parte tratteggiata<br />

avendo cura che l’ultima fase di lavorazione sia una rettifica refrigerata di 0.5<br />

mm per lato sulle superfici di dimensioni a*l.<br />

2) Prova di flessione<br />

La prova di flessione va eseguita su provette tali che il rapporto luce libera/spessore sia almeno 40 per minimizzare gli effetti del<br />

taglio.<br />

Il valore di resistenza ricavato da tale prova può essere considerato come una determinazione indiretta, conservativa e molto agevole<br />

di quello a trazione<br />

3) Prova di taglio<br />

La prova di resistenza a taglio per tranciatura secondo ASTM D 732 dovrebbe<br />

essere eseguita su di un disco di materiale di 50 mm di diametro (o su di una<br />

placca 50*50) che deve essere incastrato totalmente <strong>nel</strong>la matrice di<br />

punzonatura. Il punzone è a sezione circolare da 1 pollice di diametro. In realtà<br />

dal tubo possono essere ricavate provette di non più di 20 – 25 mm di larghezza<br />

e, pertanto non è possibile ripetere le condizioni di prova previste dalla norma.<br />

La punzonatura viene allora effettuata incastrando il provino alle estremità<br />

secondo lo schema a lato ed usando un punzone di sezione quadra o circolare di<br />

diametro > 50 mm su provini di sezione indicativa 20 *3 mm.<br />

13

SCHEDA N°6<br />

Barre a sezione rettangolare<br />

Descrizione<br />

Pag1/2<br />

Barre a sezione rettangolare in resina poliestere termoindurente rinforzata con fibre di vetro per sistemi integrati con veicoli di<br />

iniezione separati (elementi strutturali). Le barre sono normalmente montate intorno al tubo di iniezione posto in posizione centrale<br />

per mezzo di opportuni distanziatori/centratori. Le superfici esterne delle barre (lato foro) sono ad aderenza migliorata ottenuta con<br />

riporto (mediante resinatura) di sabbia sferoidale al quarzo o, in alternativa attraverso rimozione di pellicola “peel-py” all’atto della<br />

produzione (tale sistema produce una sorta di goffratura superficiale).<br />

Geometriche<br />

Dimensioni della sezione in mm*mm<br />

Caratteristiche<br />

Sezione resistente del singolo<br />

piatto (mm^2)<br />

Sezione resistente ottenuta accoppiando 3<br />

piatti (mm^2)<br />

configurazione tipica<br />

40*6 240 720<br />

40*7 280 840<br />

40*9 360 1080<br />

40*12 480 1440<br />

Tolleranze dimensionali secondo ASTM D3917<br />

Meccaniche<br />

Caratteristica<br />

Unità di misura Valore minimo Norma di riferimento<br />

Massa volumica g/cc 1.9 UNI 7092<br />

Resistenza a trazione MPa 1000 UNI EN61 **<br />

Resistenza a flessione MPa 1000 ASTM D790 **<br />

Modulo elastico MPa 40000 UNI EN61(ASTM D790 A<br />

FLEX)**<br />

Resistenza a taglio MPa 140 ASTM D732 **<br />

** vedi paragrafo prove<br />

PROVE<br />

Il presente paragrafo tratta solo degli adattamenti e o delle precisazioni , derivanti dalla particolare natura e geometria del manufatto<br />

in esame, necessari per un corretto utilizzo delle normative citate.<br />

1) Provini<br />

I provini devono essere ricavati dai piatti attraverso rettifica refrigerata in modo da ridurre lo spessore del provino fino ad un valore<br />

nominale di 3mm asportando materiale in maniera per quanto possibile simmetrica<br />

2) Prova di flessione<br />

La prova di flessione va eseguita su provette tali che il rapporto luce libera/spessore sia almeno 40 per minimizzare gli effetti del<br />

taglio.<br />

Il valore di resistenza ricavato da tale prova può essere considerato come una determinazione indiretta, conservativa e molto agevole<br />

di quello a trazione<br />

3) Prova di taglio<br />

La prova di resistenza a taglio per tranciatura secondo ASTM D 732 dovrebbe<br />

essere eseguita su di un disco di materiale di 50 mm di diametro (o su di una<br />

placca 50*50) che deve essere incastrato totalmente <strong>nel</strong>la matrice di<br />

punzonatura. Il punzone è a sezione circolare da 1 pollice di diametro. In realtà<br />

dal tubo possono essere ricavate provette di non più di 20 – 25 mm di larghezza<br />

e, pertanto non è possibile ripetere le condizioni di prova previste dalla norma.<br />

La punzonatura viene allora effettuata incastrando il provino alle estremità<br />

secondo lo schema a lato ed usando un punzone di sezione quadra o circolare di<br />

diametro > 50 mm su provini di sezione indicativa 20 *3 mm.<br />

4)Prova di trazione<br />

Lo scopo della prova è quello di verificare la resistenza a trazione e il modulo elastico del profilo pultruso testato.<br />

Si predispone il profilo da testare all’interno del sistema di prova (vedi fig.1) costituito da un cannone forato dove è presente su uno<br />

dei due lati un cilindro a canna forata.<br />

14

SCHEDA N°6<br />

Barre a sezione rettangolare<br />

Figura 1: Sistema di prova<br />

Pag2/2<br />

Il profilo viene bloccato da entrambi i lati con l’utilizzo di appositi blocchetti di serraggio in modo da avere una pressione distribuita<br />

in maniera uniforme su tutta la lunghezza di afferraggio del profilo. Prima di serrare tutti i blocchetti presenti, si serra solo l’ultimo di<br />

ogni lato e si applica un precarico di 1 ton<strong>nel</strong>lata cosi da compattarli tra di loro. Si serrano infine tutti gli altri blocchetti.<br />

La lunghezza totale lp dei provini da testare deve soddisfare i seguenti requisiti:<br />

lp≥100+2xla<br />

lp≥40db+2xla<br />

essendo la e db, rispettivamente, la lunghezza di afferraggio e la dimensione caratteristica 1 .<br />

La forma e la dimensione dei dispositivi di afferraggio, in particolare la loro lunghezza la, devono garantire che la rottura del provino<br />

avvenga al di fuori di essi, <strong>nel</strong>la zona di lunghezza lp-2xla.<br />

La caratterizzazione del profilo avviene attraverso una prova monotona di trazione. Il gradiente di applicazione del processo di carico<br />

deve essere costante per tutta la durata della prova e di entità tale da garantirne l’espletamento in un intervallo di tempo compreso tra<br />

1 e 10 minuti.<br />

Durante la prova viene determinata anche la deformazione che subisce il provino. Il concetto è quello di misurare, durante la prova,<br />

l’allungamento differenziale tra due punti del profilo, <strong>nel</strong>la zona di mezzeria, posti ad una distanza (ld) pari ad almeno 8 volte la<br />

dimensione caratteristica (db) del profilo stesso.<br />

Nota la distanza tra i due punti e l’allungamento si ricava la deformazione come segue:<br />

ε = Δl/ld<br />

Le letture vengono fatte ad ogni step di carico fissato cosi da ricavare l’andamento della deformazione al variare del carico.<br />

Il modulo elastico è ottenuto dalla seguente relazione:<br />

E <br />

F F<br />

1<br />

2<br />

1 2 Ab<br />

in cui con F1 ed ε1 si sono indicate, rispettivamente, la forza e la deformazione corrispondenti al 50% della tensione di rottura; con<br />

F2 ed ε2, rispettivamente, la forza e la deformazione corrispondenti al 20 % della tensione di rottura.<br />

Al termine della prova si ottiene un diagramma forza-deformazione da cui si ricava la tensione di rottura, ffu,p mediante la seguente<br />

relazione:<br />

ffu,p=Ffu,p/Ab<br />

dove Ffu,p e Ab rappresentano, rispettivamente, la forza di rottura registrata e l’area del provino.<br />

La prova potrà considerarsi buona se la tipologia di rottura che si verificherà, in seguito al raggiungimento del massimo carico,<br />

comporterà l’esplosione dell’intera sezione resistente in tutto il tratto libero compreso tra le due zone di afferraggio.<br />

1 La dimensione caratteristica corrisponde al diametro <strong>nel</strong> caso di profili a sezione circolare e alla larghezza <strong>nel</strong> caso di profili a sezione rettangolare.<br />

15

SCHEDA N°7<br />

Tirante attivo<br />

Descrizione<br />

Pag1/1<br />

Barra a sezione circolare da Ф 32 mm o insieme di 3 piatti di sezione equivalente (es 40*6 o 40*7), realizzati in resina poliestere<br />

termoindurente rinforzata con fibre di vetro dotata di un terminale che consenta di applicare e successivamente mantenere , attraverso<br />

opportuno dispositivo di tensionamento, un carico totale di 20 ton<strong>nel</strong>late.<br />

In realtà qualsiasi barra in vtr, normalmente adoperata come chiodo o tirante passivo può essere trasformato in un sistema attivo a<br />

patto di disporre di una testata (è noto che per i vtr non si possono efficacemente adoperare sistemi di fissaggio a filettatura e dado di<br />

bloccaggio) e di un dispositivo di tensionamento.<br />

Il terminale, del tipo indicato al lato,consiste in una testata in<br />

acciaio con foro passante conico che si accoppia con cunei di<br />

bloccaggio che esercitando opportuna compressione sulle barre<br />

consentono il trasferimento di carichi assiali per attrito.<br />

II dispositivo di tensionamento consiste in una coppia di cilindri<br />

idraulici dotati di opportune valvole proporzionali per garantire il<br />

parallelismo di azionamento che si collega alla testata attraverso<br />

una ghiera filettata.<br />

L’azione dei cilindri provoca una traslazione della testata. Tra la<br />

testata e la piastra di ripartizione sarà posizionata una<br />

contropiastra dotata di perni di contrasto che, una volta avvitati<br />

fino a recuperare l’intero spazio creatosi in seguito a tale<br />

traslazione, consentiranno di mantenere il tensionamento della<br />

barra ed il recupero del dispositivo di pensionamento<br />

Caratteristiche delle barre<br />

Tipo di barra Sezione totale resistente (mm^2) Scheda di riferimento<br />

Barra a sezione circolare Ф 32 mm 804 N°10<br />

N° 3 barre a sezione rettangolare 40*7 mm 840 N°6<br />

PROVE<br />

Le prove vanno effettuate sull’insieme testata/barra per verificare la capacità di tale insieme di trasmettere i carichi di trazione<br />

previsti secondo il seguente schema:<br />

1. Una barra (o l’insieme di barre che costituiscono il tirante) viene inserita in un cilindro a canna forata tipo ENERPAC<br />

RCH606 (o di caratteristiche similari).<br />

2. Due testate vengono montate su entrambi i lati del cilindro in modo che immettendo olio in pressione la barra venga<br />

sollecitata a trazione<br />

3. Si aumenta la pressione <strong>nel</strong> cilindro con un velocità di ca 20 bar al minuto fino al raggiungimento della pressione<br />

corrispondente a 20 ton<strong>nel</strong>late di trazione sulla barra (valore di pretensione) che viene mantenuta per una ora<br />

4. Si incrementa la pressione (sempre con velocità di ca 20 bar a minuto) fino ad un valore corrispondente a 30 ton<strong>nel</strong>late<br />

di trazione sulla barra verificando che non avvengano rotture<br />

5. Si incrementa il valore di pressione fino alla rottura registrando il valore di carico corrispondente.<br />

17

SCHEDA N°8<br />

Tirante attivo TT-PACO300kN<br />

Descrizione<br />

Pag1/2<br />

Profilo cavo a sezione circolare da Ф 60 mm con spessore 10 mm, realizzato in resina poliestere termoindurente rinforzata con fibre<br />

di vetro, ad aderenza esterna migliorata, e dotato di un terminale che consenta di applicare e successivamente mantenere, attraverso<br />

opportuno dispositivo di tensionamento, un carico totale di 300 kN.<br />

Il terminale, del tipo indicato al lato,consiste in una<br />

testata in acciaio con foro passante conico che si<br />

accoppia con cunei di bloccaggio che esercitando<br />

opportuna compressione sul profilo consentono il<br />

trasferimento di carichi assiali per attrito.<br />

La testata di bloccaggio deve comprendere:<br />

set di cunei in acciaio;<br />

boccola di contrasto;<br />

tubo interno antischiacciamento Ф38 sp 10<br />

piastra di ripartizione 250*300*20 con tubo<br />

di sfiato<br />

Il tirante presenta le seguenti caratteristiche:<br />

Geometriche<br />

Caratteristica<br />

Caratteristiche<br />

Unità di misura Valore<br />

Sezione resistente mm^2 1500<br />

Diametro esterno mm 60<br />

Diametro interno mm 40<br />

Tolleranze dimensionali secondo ASTM D3917<br />

Meccaniche<br />

Caratteristica<br />

Unità di misura Valore minimo Norma di riferimento<br />

Massa volumica g/cc 1.9 UNI 7092<br />

Resistenza a trazione MPa 600 UNI EN61 **<br />

Resistenza a flessione MPa 600 ASTM D790 **<br />

Modulo elastico MPa 35000 UNI EN61(ASTM D790 A<br />

FLEX)**<br />

Resistenza a taglio MPa 100 ASTM D732 **<br />

Resistenza allo scoppio MPa 3 **<br />

** vedi paragrafo prove<br />

Deve essere corredato anche di:<br />

sacco otturatore da 400 g/mq per foro da 130 mm di lunghezza utile 50 cm<br />

tubo sfiato sacco otturatore (iniettato attraverso valvola) in metallo Ф16 sp1.2<br />

tubo sfiato sacco tratto in fondazione (iniettato attraverso valvola) in metallo Ф16 sp1.2<br />

valvole a scomparsa per: iniezione sacco otturatore; iniezione tratto in fondazione;<br />

valvole a scomparsa di sicurezza per iniezione del tratto in fondazione)<br />

valvole aperte per iniezione tratto libero<br />

manicotto di collegamento tra due profili successivi con razze antisfilamento L240 mm, con una resistenza di 200 kN,<br />

<strong>nel</strong> caso di presenza di giunzioni;<br />

tappo-ogiva di fondo con razze antisfilamento<br />

18

SCHEDA N°8<br />

Tirante attivo TT-PACO300kN<br />

Pag2/2<br />

Per quanto concerne le malte cementizie per l’iniezione, per ciascun campione, la resistenza minima richiesta dovrà essere superiore<br />

a 25 MPa, valutata con prova a compressione monoassiale, su campioni cilindrici di altezza pari a due volte il diametro semplice, o<br />

dovrà essere superiore a 30 MPa, valutata con prova a compressione monoassiale su campioni cubici.<br />

In particolare, la frequenza delle valvole di iniezione è:<br />

per applicazioni tipo “NAIL” di 1 valvola ogni 5 mt<br />

per tiranti attivi isolati di 1-2 valvola ogni metro.<br />

Il pretensionamento avviene allontanando, mediante opportuno dispositivo, il contorcono dalla piastra di ripartizione e recuperando<br />

la traslazione effettuata mediante rotazione della ghiera di bloccaggio.<br />

Nota: è consigliabile evitare giunzioni; <strong>nel</strong> caso fossero necessarie la giunzione può essere effettuata oltre la mezzeria della<br />

lunghezza di fondazione ed in questo caso il manicotto di collegamento deve garantire una tenuta a trazione del giunto non<br />

inferiore a 200 kN.<br />

PROVE<br />

Le prove vanno effettuate sull’insieme testata/tirante per verificare la capacità di tale insieme di trasmettere i carichi di trazione<br />

previsti secondo il seguente schema:<br />

1. Il profilo cavo viene inserito in un cilindro a canna forata tipo ENERPAC RCH606 (o di caratteristiche similari).<br />

2. Due testate vengono montate su entrambi i lati del cilindro in modo che immettendo olio in pressione la barra venga<br />

sollecitata a trazione<br />

3. Si aumenta la pressione <strong>nel</strong> cilindro con un velocità di ca 20 bar al minuto fino al raggiungimento della pressione<br />

corrispondente a 100 kN di trazione sul profilo (valore di pretensione) che viene mantenuta per una ora<br />

4. Si incrementa la pressione (sempre con velocità di ca 20 bar a minuto) fino ad un valore corrispondente a 300 kN di<br />

trazione sulla barra verificando che non avvengano rotture<br />

5. Si incrementa il valore di pressione fino alla rottura registrando il valore di carico corrispondente.<br />

SCHEDA N°9 Pag1/2<br />

19

Tubo per MICROPALI<br />

Descrizione<br />

Tubo in resina poliestere termoindurente rinforzata con fibra di vetro di diametro esterno 200 mm destinato all’armatura di micropali<br />

Geometriche<br />

Meccaniche del composito<br />

Caratteristica<br />

Caratteristiche<br />

est mm<br />

Spessore<br />

mm<br />

Atubo cm 2<br />

We cm 3<br />

Je cm 4<br />

200 10 59 270 2700<br />

Unità di misura Valore minimo Norma di riferimento<br />

Massa volumica g/cc 2 UNI 7092<br />

Resistenza a trazione MPa 600 UNI EN61 **<br />

Resistenza a flessione MPa 600 ASTM D790 **<br />

Modulo elastico MPa 35000 UNI EN61(ASTM D790 A<br />

FLEX)**<br />

Resistenza a taglio MPa 35 ASTM D4475 (Short beam<br />

test)<br />

** vedi paragrafo prove<br />

Meccaniche del micropalo iniettato con Cls<br />

Caratteristica<br />

Unità di misura Valore Norma di riferimento<br />

Carico di rottura (schema trave app.-app.) kN 200 ***<br />

Resistenza a taglio MPa 35 ****<br />

*** vedi seguente punto 2) Prove su manufatto in scala reale<br />

Per quanto concerne le miscele cementizie da utilizzare per il riempimento la resistenza minima richiesta dovrà essere superiore a 25<br />

MPa, valutata con prova a compressione monoassiale, su campioni cilindrici di altezza pari a due volte il diametro semplice, o dovrà<br />

essere superiore a 30 MPa, valutata con prova a compressione monoassiale su campioni cubici.<br />

PROVE<br />

Il presente paragrafo tratta degli adattamenti e/o delle precisazioni, derivanti dalla particolare natura e geometria del manufatto in<br />

esame, necessari per un corretto utilizzo delle normative citate e della prova da eseguire in scala reale sul manufatto.<br />

1) Provini<br />

I provini devono essere ricavati dal tubo secondo lo schema a lato.<br />

Le provette prismatiche di sezione a*b*l (lunghezza) indicate <strong>nel</strong>le normative<br />

citate, devono essere ricavate per asportazione meccanica della parte tratteggiata<br />

avendo cura che l’ultima fase di lavorazione sia una rettifica refrigerata di 0.5<br />

mm per lato sulle superfici di dimensioni a*l.<br />

20

SCHEDA N°9<br />

2) Prove su manufatto in scala reale<br />

Tubo per MICROPALI<br />

Pag2/2<br />

In termini di resistenza del manufatto, tipicamente l’aspetto critico ai fini della verifica riguarda la resistenza a taglio che è quella di<br />

tipo interlaminare (resistenza di interfaccia tra fibra e matrice). Lo schema statico per l’esecuzione di tale tipologia di prova, in scala<br />

reale, è il seguente (short beam test):<br />

330 mm<br />

1340 mm<br />

Carico applicato<br />

330 mm<br />

Schema di prova sul micropalo in scala reale (short beam test)<br />

La prova viene eseguita sul micropalo riempito con miscela cementizia con resistenza minima superiore a 25 MPa, valutata con<br />

prova a compressione monoassiale, su campioni cilindrici di altezza pari a due volte il diametro semplice, o superiore a 30 MPa,<br />

valutata con prova a compressione monoassiale su campioni cubicidi. In tale prova si deve manifestare una resistenza ultima pari ad<br />

almeno 200 kN. A tali valori di carico corrisponde una sollecitazione di taglio sul manufatto pari a 35 MPa.<br />

21

SCHEDA N°10<br />

Barre ad aderenza migliorata<br />

Descrizione<br />

Pag1/2<br />

Barre a sezione circolare (tipo rockworm o equivalente) in resina poliestere termoindurente rinforzata con fibre di vetro ad aderenza<br />

migliorata costituita da una sagomatura elicoidale a rilievo senza l’ausilio di lavorazioni meccaniche che comportino asportazione di<br />

materiale (con conseguente taglio delle fibre di rinforzo) utilizzate principalmente per la realizzazione di gabbie di armatura o come<br />

chiodi o tiranti (attivi e passivi)<br />

Geometriche e meccaniche<br />

Diametro Tondino<br />

(mm)<br />

Area Sezione<br />

(mm 2 )<br />

Resistenza a trazione<br />

Media<br />

(MPa)<br />

Caratteristiche<br />

Resistenza a trazione<br />

Caratteristica<br />

(MPa)<br />

Resistenza a trazione<br />

(Ton)<br />

Modulo Elastico<br />

10 78 1000 900 7 41<br />

12 113 900 900 10 41<br />

16 201 900 800 16 41<br />

22 380 900 780 29 41<br />

25 490 900 730 35 41<br />

26 530 900 730 38 41<br />

30 706 900 690 48 41<br />

32 804 900 670 53 41<br />

Prova di trazione<br />

Lo scopo della prova è quello di verificare la resistenza a trazione e il modulo elastico del profilo pultruso testato.<br />

Si predispone il profilo da testare all’interno del sistema di prova (vedi fig.1) costituito da un cannone forato dove è presente su uno<br />

dei due lati un cilindro a canna forata.<br />

Figura 2: Sistema di prova<br />

Il profilo viene bloccato da entrambi i lati con l’utilizzo di appositi blocchetti di serraggio in modo da avere una pressione distribuita<br />

in maniera uniforme su tutta la lunghezza di afferraggio del profilo. Prima di serrare tutti i blocchetti presenti, si serra solo l’ultimo di<br />

ogni lato e si applica un precarico di 1 ton<strong>nel</strong>lata cosi da compattarli tra di loro. Si serrano infine tutti gli altri blocchetti.<br />

(GPa)<br />

22

SCHEDA N°10<br />

Barre ad aderenza migliorata<br />

La lunghezza totale lp dei provini da testare deve soddisfare i seguenti requisiti:<br />

lp≥100+2xla<br />

lp≥40db+2xla<br />

essendo la e db, rispettivamente, la lunghezza di afferraggio e la dimensione caratteristica 2 .<br />

Pag2/2<br />

La forma e la dimensione dei dispositivi di afferraggio, in particolare la loro lunghezza la, devono garantire che la rottura del provino<br />

avvenga al di fuori di essi, <strong>nel</strong>la zona di lunghezza lp-2xla.<br />

La caratterizzazione del profilo avviene attraverso una prova monotona di trazione. Il gradiente di applicazione del processo di carico<br />

deve essere costante per tutta la durata della prova e di entità tale da garantirne l’espletamento in un intervallo di tempo compreso tra<br />

1 e 10 minuti.<br />

Durante la prova viene determinata anche la deformazione che subisce il provino. Il concetto è quello di misurare, durante la prova,<br />

l’allungamento differenziale tra due punti del profilo, <strong>nel</strong>la zona di mezzeria, posti ad una distanza (ld) pari ad almeno 8 volte la<br />

dimensione caratteristica (db) del profilo stesso.<br />

Nota la distanza tra i due punti e l’allungamento si ricava la deformazione come segue:<br />

ε= Δl/ld<br />

Le letture vengono fatte ad ogni step di carico fissato cosi da ricavare l’andamento della deformazione al variare del carico.<br />

Il modulo elastico è ottenuto dalla seguente relazione:<br />

E <br />

F F<br />

1<br />

2<br />

1 2 Ab<br />

in cui con F1 ed ε1 si sono indicate, rispettivamente, la forza e la deformazione corrispondenti al 50% della tensione di rottura; con<br />

F2 ed ε2, rispettivamente, la forza e la deformazione corrispondenti al 20 % della tensione di rottura.<br />

Al termine della prova si ottiene un diagramma forza-deformazione da cui si ricava la tensione di rottura, ffu,p mediante la seguente<br />

relazione:<br />

ffu,p=Ffu,p/Ab<br />

dove Ffu,p e Ab rappresentano, rispettivamente, la forza di rottura registrata e l’area del provino.<br />

La prova potrà considerarsi buona se la tipologia di rottura che si verificherà, in seguito al raggiungimento del massimo carico,<br />

comporterà l’esplosione dell’intera sezione resistente in tutto il tratto libero compreso tra le due zone di afferraggio.<br />

Tutte le altre tipologie di prove devono essere eseguite secondo documento CNR DT203/2006 “ Istruzioni per la Progettazione,<br />

l’Esecuzione ed il Controllo di Strutture di Calcestruzzo armato con Barre di Materiale Composito Fibrorinforzato”<br />

2 La dimensione caratteristica corrisponde al diametro <strong>nel</strong> caso di profili a sezione circolare e alla larghezza <strong>nel</strong> caso di profili a sezione rettangolare.<br />

23

SCHEDA N°11<br />

Staffe sagomate<br />

Descrizione<br />

Barre in resina poliestere termoindurente rinforzata con fibre di vetro di varie sezioni resistenti aventi una sagomatura a disegno<br />

(preferibilmente ad a<strong>nel</strong>lo chiuso senza sovrapposizioni) per la realizzazioni di gabbie di armatura integralmente in VTR<br />

Geometriche e meccaniche<br />

Tondo equivalente<br />

*<br />

Area Sezione<br />

(mm 2 )<br />

Resistenza a<br />

trazione<br />

Media<br />

(MPa)<br />

Caratteristiche<br />

Resistenza a<br />

trazione<br />

Caratteristica<br />

(MPa)<br />

Resistenza a trazione<br />

(Ton)<br />

Modulo Elastico<br />

10 78 1000 900 7 41<br />

12 113 900 900 10 41<br />

16 201 900 800 16 41<br />

22 380 900 780 29 41<br />

* Si riporta la dizione tondo equivalente perché, <strong>nel</strong> caso di staffe chiuse la sezione si presenta irregolare<br />

PROVE<br />

Le prove devono essere eseguite secondo documento CNR DT203/2006 “ Istruzioni per la Progettazione, l’Esecuzione ed il<br />

Controllo di Strutture di Calcestruzzo armato con Barre di Materiale Composito Fibrorinforzato”<br />

(GPa)<br />

Pag1/1<br />

24

SCHEDA N°12<br />

Proprietà fisico / meccaniche<br />

Materiale:<br />

Poliestere insaturo rinforzato fibra vetro<br />

Colore: naturale<br />

Resistenza a trazione : >700 Mpa<br />

Modulo elastico a trazione: >35 Gpa<br />

Allungamento a rottura: 2 %<br />

Densità 1.8 g/cc.<br />

Caratteristiche geometriche<br />

Lunghezza della fibra tagliate: 40 mm.<br />

Diametro nominale della singola fibra 1,6 mm<br />

Contenuto in volume di vetro <strong>nel</strong>la fibra 40%<br />

Fibre polimeriche per calcestruzzo<br />

Spritzfil-cem40<br />

Descrizione<br />

Dosaggio<br />

A seconda dell’applicazione, è consigliato un dosaggio compreso tra i 3 e i 15 chilogrammi per metro cubo di calcestruzzo.<br />

Pag1/1<br />

Conforme alla norma EN 14889-2<br />

25