UNA TESTA 'PIENA DI VITA' - Prima Industrie SpA

UNA TESTA 'PIENA DI VITA' - Prima Industrie SpA

UNA TESTA 'PIENA DI VITA' - Prima Industrie SpA

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

168<br />

d o s s i e r<br />

di ANTONIO VENDRAMINI<br />

<strong>UNA</strong> <strong>TESTA</strong><br />

‘PIENA <strong>DI</strong> VITA’<br />

Una visita alla Sallig di Nichelino, in provincia<br />

di Torino, società del gruppo Italdesign-Giugiaro,<br />

consente di apprezzare i vantaggi della tecnologia<br />

di taglio laser 3D della lamiera, in particolare<br />

quelli risultanti dall’utilizzo della nuova soluzione<br />

approntata da <strong>Prima</strong> <strong>Industrie</strong> con la macchina<br />

Optimo dotata della testa di lavoro Vivida<br />

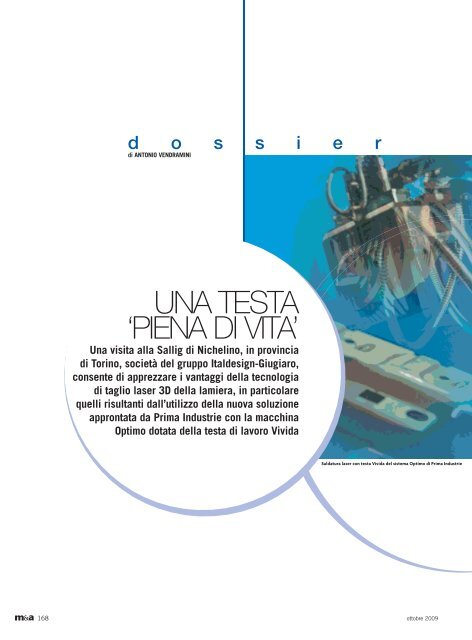

Saldatura laser con testa Vivida del sistema Optimo di <strong>Prima</strong> <strong>Industrie</strong><br />

ottobre 2009<br />

163dos5.indd 168 11-09-2009 9:48:49

e<br />

Dopo il grande successo riscosso alla scorsa edizione della<br />

Fiera EuroBlech 2008 ad Hannover, eravamo davvero curiosi di<br />

vedere in funzione, presso un Ente industriale, il nuovo sistema per<br />

taglio laser 3D Optimo Vivida, o meglio la nuova testa Vivida nel<br />

sistema Optimo dell’azienda torinese <strong>Prima</strong> <strong>Industrie</strong>. La nostra<br />

curiosità è stata soddisfatta dalla visita alla società Sallig, a Nichelino,<br />

nella periferia sud di Torino. Si tratta di una azienda specializzata in<br />

costruzioni prototipali, che occupa circa 80 persone, fondata nel<br />

1960 e dal 1995 appartenente a Italdesign-Giugiaro, noto gruppo<br />

industriale torinese, leader nella ricerca stilistica e nella progettazione<br />

dell’automobile. “Sallig iniziò l’attività con una squadra formata da<br />

una decina di ‘battilastra’ - esordisce Massimo Bovi, amministratore<br />

delegato della società piemontese - al fine di realizzare, manualmente<br />

e in maniera artigianale, prototipi per Fiat. L’azienda si è poi evoluta,<br />

crescendo in tecnologia ed acquisendo macchine a CNC, ma è<br />

sostanzialmente rimasta nel medesimo settore ed oggi fornisce<br />

aziende automobilistiche di tutto il mondo”.<br />

LE PREMESSE <strong>DI</strong> UN BUON LAVORO<br />

“Il nostro lavoro - continua Bovi - inizia con la ricezione dei dati<br />

CAD da parte del cliente - o dalla nostra casa madre -; continua con<br />

lo studio del metodo, la simulazione numerica e la progettazione<br />

delle attrezzature di produzione, per arrivare alla costruzione degli<br />

ottobre 2009 169<br />

163dos5.indd 169 11-09-2009 9:48:50

stampi e alla realizzazione di prototipi, elementi ‘pilota’ o piccole<br />

serie. Da qualche anno abbiamo installato un impianto per saldatura<br />

a punti per fornire scocche ‘lastroferrate’ complete (Body-in-White)<br />

e di recente abbiamo implementato saldatrici a media frequenza, per<br />

soddisfare le richieste tecnologiche dei nostri clienti. Su richiesta,<br />

siamo in grado di arrivare al montaggio completo dell’autovettura,<br />

assemblando meccanica, impianti, finizioni interne ed esterne,<br />

analizzandone la montabilità e le sequenze di montaggio come<br />

‘verifica di processo’”. Siamo entrati proprio nel ‘cuore’ progettuale<br />

di una vettura, dove cioè si passa dal disegno stilistico, al progetto e si<br />

arriva alla realizzazione di prototipi funzionanti e funzionali alle prove<br />

sperimentali su strada. “Mediamente - racconta Bovi - produciamo<br />

circa 1.500 stampi/anno. All’interno del nostro parco macchine,<br />

costituito essenzialmente da sei fresatrici per realizzare gli stampi e<br />

da 11 presse per l’imbutitura delle lamiere, operano quattro sistemi<br />

laser Optimo per la rifilatura di queste lamiere imbutite. Occorre<br />

evidenziare che il primo robot laser è stato installato in azienda<br />

nel lontano 1982: era uno dei primi sistemi ZAC a tavola mobile,<br />

realizzato da <strong>Prima</strong> <strong>Industrie</strong>. Da allora tra Sallig e <strong>Prima</strong> <strong>Industrie</strong> è<br />

iniziato un proficuo rapporto di collaborazione che continua ancora<br />

oggi. Due sistemi ancor oggi in uso sono un po’ datati: sono i modelli<br />

CRG che montano ancora sorgenti a CO2 dell’azienda americana<br />

Photon Sources e, pur essendo perfettamente operativi, sono ormai<br />

parte dell’archeologia industriale, con la loro grande fondazione che<br />

mantiene l’allineamento tra la sorgente posta esternamente al sistema<br />

meccanico e lo stesso. Il terzo sistema, benché rivoluzionario nella<br />

struttura omnicomprensiva, è stato installato nel 1999 e monta<br />

componenti relativamente attuali, come la sorgente PRC 2200<br />

e il controllo <strong>Prima</strong> Electronics PRIMACH-9000L (n.d.r.: per brevità,<br />

indicheremo questo sistema come ‘Optimo PRC 2200’).<br />

IL QUARTO SISTEMA<br />

“Per l’acquisto del nostro quarto sistema laser - continua Bovi -<br />

abbiamo atteso quasi 10 anni. Un’attesa in parte dovuta alle<br />

incertezze del mercato - si pensi solo ai problemi del settore negli<br />

170<br />

Panoramica del reparto<br />

della società Sallig di<br />

Nichelino, nella provincia<br />

sud di Torino, dove<br />

sono installati quattro<br />

sistemi laser Optimo di<br />

<strong>Prima</strong> <strong>Industrie</strong> per la<br />

lavorazione di protopiti<br />

anni 2001-2002 e ai i tentativi di progettare totalmente in ‘virtuale’<br />

i nuovi modelli -, ma sostanzialmente dovuta alla ricerca di un<br />

prodotto che permettesse un salto di qualità, sia in termini di<br />

lavorazione che di riduzione dei tempi, in modo tale da poter<br />

eseguire convenientemente anche operazioni in piccole serie”.<br />

Abbiamo interrotto il nostro interlocutore nella sua spiegazione<br />

al fine di comprendere come mai la definizione ‘virtuale’ di nuovi<br />

prototipi non abbia avuto successo.<br />

“Si tratta di un insuccesso parziale - spiega Bovi - infatti il ‘virtuale’,<br />

pur permettendo la riduzione dei tempi totali di sviluppo di un nuovo<br />

prodotto, non è in grado di dare tutti i feedback tecnici necessari alla<br />

produzione di serie della vettura sviluppata; perciò, più che mai, è<br />

necessario avere a che fare con componenti reali”.<br />

Soddisfatti della risposta, siamo tornati al discorso sulla ricerca<br />

di un nuovo sistema per lavorazioni laser in 3D.<br />

“Per molti anni - continua Bovi - non abbiamo ricevuto proposte<br />

interessanti da parte dell’industria delle macchine laser. Ultimamente<br />

siamo rimasti attratti dal modello Rapido Evoluzione in cui, grazie alla<br />

riprogettazione della struttura della macchina, con l’aumento della<br />

corsa dell’asse X a 4000 mm, e alla nuova testa di lavoro, che risulta<br />

essere completamente a motori e trasduttori diretti, senza ingranaggi e<br />

cinematismi, era possibile avere alte precisioni e grandi accelerazioni.<br />

L’unità registrava, però, un inconveniente, per noi decisivo: il volume<br />

di lavoro disponibile non rendeva possibile la lavorazione di particolari<br />

come un’intera fiancata di vettura”.<br />

Proseguendo il suo racconto, Bovi ci ha accompagnati in stabilimento:<br />

un ‘grande salone’ dove è stato possibile ammirare i quattro sistemi<br />

laser allineati. Davanti alle macchine, in attesa del taglio di rifilatura,<br />

vi erano contenitori con diversi gruppi di fiancate di nuovi modelli<br />

di autovetture. “La soluzione ricercata negli anni - evidenzia Bovi -<br />

è stata trovata nel nuovo sistema Optimo che utilizza la testa Vivida.<br />

In un’unica macchina era possibile disporre di un grande volume<br />

di lavoro (4.500 x 2.500 x 1.020 mm per i tre assi X, Y e Z), di<br />

importanti precisioni (0,03 mm per gli assi lineari e 0,005° per quelli<br />

rotanti) e di elevate accelerazioni (40 m/s 2 sull’asse adattativo C, ora<br />

controllato dal CNC, e, soprattutto, 12 m/s 2 sul nuovo asse W, che<br />

ottobre 2009<br />

163dos5.indd 170 11-09-2009 9:48:51

EUROBLECH 2008<br />

caratterizza la testa). È risultato da subito evidente che questo sistema<br />

robotizzato di <strong>Prima</strong> <strong>Industrie</strong> era la risposta alle nostre esigenze e<br />

ne abbiamo deciso l’acquisto. Inoltre, il robot è stato corredato<br />

da una sorgente CP4000 da 4 kW e controllo PRIMACH-20L,<br />

entrambi sviluppati all’interno del Gruppo <strong>Prima</strong> <strong>Industrie</strong><br />

(n.d.r.: per brevità, indicheremo questo sistema così configurato come<br />

‘Optimo CP4000’), in modo da poter essere in grado di operare sulle<br />

nuove lamiere in acciaio alto-resistenziale e anche su quelle in lega di<br />

alluminio. A circa sei mesi dall’implementazione possiamo affermare<br />

di essere estremamente contenti dei risultati operativi.<br />

Sulla macchina abbiamo effettuato delle modifiche marginali, come<br />

quella, per esempio, di abbassare il basamento e il livello dei due<br />

bancali di lavoro della struttura ‘split cabin’ acquistata.<br />

L’operazione è stata effettuata per consentire l’accesso della scocca<br />

completa di una autovettura sulla quale siano necessarie operazioni<br />

di saldatura laser”.<br />

LA PAROLA AL PRODUTTORE<br />

È Domenico Appendino, direttore marketing di <strong>Prima</strong> <strong>Industrie</strong>,<br />

che ci ha accompagnato nella visita, che illustra le caratteristiche<br />

principali della nuova proposta della società torinese.<br />

“Dobbiamo partire dal nome Vivida - esordisce Appendino -, che<br />

deriva dalla parola latina ‘vividus’, che significa ‘pieno di vita’,<br />

(in inglese ‘vivid’) per arrivare alla definizione caratteristica di questa<br />

nostra soluzione: ‘Vivida è la testa di lavoro piena di vita del sistema<br />

Optimo’. Possiamo darne una definizione in modo ancora più<br />

allegorico. Pensiamo a un pianista: mentre le sue braccia si muovono<br />

sopra la tastiera, descrivendo ampi movimenti, le sue mani compiono<br />

RIVESTIMENTO FIANCATA<br />

(Berlina tre volumi segmento D)<br />

Tempo totale di taglio 6’ 04” con ‘Optimo CP4000’ con Vivida<br />

Tempo totale di taglio 6’ 95” con ‘Optimo CP4000’ senza Vivida<br />

Tempo totale di taglio 13’ 31” con ‘Optimo PRC 2200’<br />

Lunghezza effettiva di taglio di 16.753 mm<br />

Tabella 1 - Confronto dei tempi di taglio per la lavorazione di rivestimento di una<br />

fiancata di autovettura con le macchine laser ‘Optimo CP4000’ con Vivida,<br />

‘Optimo CP4000’ senza Vivida e ‘Optimo PRC 2200’<br />

La testa Vivida presenta<br />

un extra asse lineare W,<br />

parallelo all’asse B,<br />

racchiuso nel soffietto<br />

al centro dell’immagine,<br />

mediante il quale<br />

è possibile movimentare<br />

il TCP del sistema globale<br />

con un’elevata dinamica<br />

d o s s i e r<br />

piccoli e rapidi tocchi dei tasti. Il cervello<br />

del pianista sincronizza questi due movimenti,<br />

generando una musica armoniosa. Il sistema Optimo<br />

Vivida è quindi, in realtà, composto da due diverse entità:<br />

le tradizionali movimentazioni dell’unità Optimo Evoluzione,<br />

che rappresentano le braccia del pianista, e che dirigono il fascio<br />

laser all’interno del suo grande volume di lavoro, già con buone<br />

accelerazioni di 4 m/s 2 sugli assi lineari, e la testa di lavoro Vivida, che<br />

è la mano del pianista, che rappresenta la ‘piccola macchina’ in grado<br />

di compiere movimenti estremamente veloci, grazie al suo nuovo<br />

asse controllato W parallelo all’asse B, entro un suo piccolo volume<br />

di lavoro di 20 x 20 x 20 mm.<br />

La grande dinamica di questo asse è possibile grazie al ridotto peso<br />

della parte della testa che esso deve movimentare. In questo modo,<br />

è stata creata una piccola macchina ausiliaria perfettamente integrata<br />

agli assi principali, grazie a un software dedicato sviluppato da <strong>Prima</strong><br />

<strong>Industrie</strong>. È infatti il CNC <strong>Prima</strong>ch del sistema che agisce come vero<br />

e proprio ‘cervello del pianista’, sincronizzando i movimenti della<br />

‘macchina principale’ con quelli della ‘piccola macchina’”.<br />

Una spiegazione davvero chiara e intuitiva! Abbiamo quindi chiesto<br />

a Domenico Appendino quali siano i vantaggi pratici principali della<br />

nuova soluzione per l’utilizzatore. Ancora una volta, la risposta<br />

è risultata convincente. “È ovvio - sottolinea Appendino - che un<br />

primo vantaggio, non sicuramente il principale, è costituito da<br />

una maggiore affidabilità dell’intero sistema, che si ritrova con<br />

le movimentazioni principali meno ‘stressate’, poiché tutti gli<br />

spostamenti rapidi sono stati demandati alla ‘piccola macchina’,<br />

che agisce come servo intelligente sgravando l’unità principale.<br />

Per inciso, occorre dire che questa concezione consente<br />

OSSATURA INTERNA FIANCATA<br />

(Berlina due volumi segmento C)<br />

Tempo totale di taglio 2’ 56” con ‘Optimo CP4000’ con Vivida<br />

Tempo totale di taglio 3’ 37” con ‘Optimo CP4000’ senza Vivida<br />

Tempo totale di taglio 5’ 31” con ‘Optimo PRC 2200’<br />

Lunghezza effettiva di taglio di 5.557 mm<br />

Tabella 2 - Confronto dei tempi di taglio per la lavorazione dell’ossatura interna<br />

di una fiancata di autovettura con le macchine laser ‘Optimo CP4000’ con Vivida,<br />

‘Optimo CP4000’ senza Vivida e ‘Optimo PRC 2200’<br />

ottobre 2009 171<br />

163dos5.indd 171 11-09-2009 9:48:53

l’istallazione delle macchine senza alcuna<br />

necessità di fondazioni speciali, nonostante la<br />

loro dinamica estremamente elevata. Un secondo<br />

grande vantaggio per l’utilizzatore è costituito dal fatto<br />

che, con l’azione combinata delle due macchine, si possono<br />

ottenere le massime prestazioni tecnologiche, in termini di<br />

velocità di lavoro, lungo una traiettoria che si presenta un po’<br />

intricata per la presenza di molti fori o per la necessità di ricavare<br />

intagli precisi”.<br />

DATI CONVINCENTI<br />

Per meglio precisare l’ultimo concetto espresso da Appendino,<br />

Bovi ci ha fornito alcuni esempi numerici di raffronto: dopo essersi<br />

consultato con i propri collaboratori, ci ha consegnato le tabelle<br />

1 e 2, scusandosi per non averci potuto fornire anche le foto dei<br />

particolari cui si riferiscono, poiché veri e propri ‘componenti<br />

prototipo’ e pertanto coperti da accordi di riservatezza. Appendino<br />

aggiunge: “Anche noi abbiamo dei confronti sui tempi di taglio.<br />

Ad esempio, considerando il pannello interno di un cofano,<br />

utilizzando ‘Optimo CP4000’ senza Vivida, il componente può<br />

essere ottenuto in 3’58”, mentre invece la sua lavorazione con<br />

l’impiego della testa Vivida comporta un tempo di 2’55”, inferiore<br />

del 27% rispetto al precedente (28% nell’esecuzione dei 91 fori<br />

dei piccoli contorni; 15% in meno per la rifilatura del contorno<br />

esterno, avente l’estensione di 4.990 mm)”. Bovi commenta:<br />

“I vantaggi che derivano dall’utilizzo della soluzione Vivida<br />

sono evidenti e risultano essere percentualmente tanto<br />

maggiori quanto più complessi sono i percorsi di<br />

taglio. Anche per questo, recentemente, stiamo<br />

aumentando la nostra penetrazione in un settore,<br />

che meno risente dell’attuale contrazione<br />

172<br />

Con la testa Vivida,<br />

il tempo di rifilatura laser<br />

del pezzo in visione -<br />

pannello interno di un<br />

cofano di vettura -<br />

viene ridotto del 27%<br />

rispetto a quanto<br />

ottenibile con l’unità<br />

tradizionale Optimo<br />

nel campo ‘automotive’: quello del ‘bianco’. Stiamo attualmente<br />

mettendo a punto particolari in lamiera per elettrodomestici,<br />

dove è predominante la realizzazione di fori e asole rispetto alla<br />

rifilatura continua: i vantaggi derivanti dall’utilizzo della soluzione<br />

Vivida saranno ancora maggiori. Abbiamo iniziato sperimentazioni<br />

nel settore (n.d.r.: nell’ufficio del responsabile delle macchine<br />

laser, Bartolomeo Bosco, abbiamo potuto osservare le prime fasi<br />

di sviluppo ed ottimizzazione di un ‘carter’che sarà utilizzato su<br />

nuovi modelli di elettrodomestici, in particolare una lavatrice), ma<br />

non siamo ancora in grado di fornire dati di taglio comparativi”.<br />

“Dobbiamo poi osservare - aggiunge Bovi - che stiamo utilizzando<br />

il sistema ‘Optimo CP4000’ anche per applicazioni di saldatura<br />

a tratti, quasi remota: la saldatura è in questo caso ottenuta<br />

dalla movimentazione rapida della testa Vivida invece che da<br />

specchi galvanometrici, come avviene negli impianti dedicati<br />

specificamente a questo scopo. Le velocità di lavoro non sono<br />

comparabili, ma viene aperta la possibilità di realizzare anche<br />

strutture saldate complete. Occorre poi tener presente che,<br />

operando nel settore dei prototipi e delle piccole serie, siamo<br />

marginalmente interessati a ottenere le velocità di lavorazione<br />

proprie della produzione”. Un ultima domanda al nostro<br />

qualificato interlocutore: è possibile avere un parere conclusivo<br />

sulla soluzione Vivida del sistema Optimo? “Siamo entusiasti<br />

delle sue prestazioni - conclude Bovi -: grazie a questa soluzione<br />

tecnologica abbiamo potuto ampliare la nostra offerta affacciandoci<br />

a nuovi campi che, con buone probabilità, ci permetteranno di<br />

superare i tempi di incertezza di questa crisi economica mondiale.<br />

Dobbiamo necessariamente ringraziare <strong>Prima</strong> <strong>Industrie</strong>”.<br />

ottobre 2009<br />

163dos5.indd 172 11-09-2009 9:48:55