840-Trattamenti termici

840-Trattamenti termici

840-Trattamenti termici

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

TRATTAMENTI TERMICI<br />

Sono trattamenti particolarmente adatti per il risanamento di terreni contaminati<br />

da sostanze organiche, in taluni casi sono applicabili anche alle sostanze<br />

inorganiche ossidabili alle basse temperature.<br />

Queste tecniche, che come dice il nome stesso sono basate sul riscaldamento del<br />

terreno possono, essere utilizzate sia per desorbire e volatilizzare i contaminanti<br />

che per distruggerli o immobilizzarli.<br />

I principali fenomeni fisici che sono coinvolti dipendono ovviamente dalla<br />

temperatura:<br />

• 90 °C – 650 ° C: Desorbimento termico<br />

o 90 °C – 300 °C: Evaporazione acqua, evaporazione dei composti<br />

organici volatili (idrocarburi), vaporizzazione di composti inorganici<br />

con basso punto di ebollizione (NH3, H2S e Hg)<br />

o 300 °C – 650 °C: Evaporazione e pirolisi (decomposizione di un<br />

composto chimico mediante il calore) di composti organici<br />

semivolatili (idrocarburi pesanti), composti inorganici come cianuri,<br />

solfuri e piombo<br />

• > 650° C: Termodistruzione<br />

o 650° C – 900° C: si raggiunge la completa evaporazione/pirolisi, con<br />

successiva ossidazione in fase gassosa, di tutte le sostanze organiche<br />

e di buona parte di quelle inorganiche<br />

o > 900° C: Prosegue l’evaporazione/pirolisi e successiva ossidazione<br />

dei composti inorganici; la matrice solida inizia a fondere<br />

immobilizzando i contaminanti ancora presenti in una matrice<br />

vetrosa che si forma dopo il raffreddamento<br />

Un aspetto particolarmente importante è quello del riutilizzo del terreno dopo<br />

avere effettuato il trattamento termico. Anche in questo caso si può ragionare in<br />

funzione della temperatura:<br />

• < 460 °C: parziale deterioramento in seguito alla mineralizzazione della<br />

sostanza organica e alla trasformazione degli ossidi di ferro e di alluminio.<br />

Il terremo può essere riutilizzato per uso agronomico, dopo alcune stagioni<br />

riassume le caratteristiche di un normale terreno<br />

• 460 °C – 900 °C: perdita degli ossidrili delle argille e dissociazione dei<br />

carbonati (calcinazione), non può più essere utilizzato per uso agronomico<br />

ma solo come materiale di riporto<br />

• > 900 °C: fusione del terreno, una volta raffreddato si ottiene un prodotto<br />

vetrificato utilizzabile nel settore dell’edilizia (riempimenti, fondi stradali<br />

ecc.)<br />

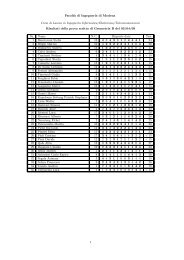

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

1

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

Incenerimento o termodistruzione<br />

E’ una tecnica tipicamente applicata off-site, presso un impianto di<br />

termodistruzione, sebbene in alcuni casi sia utilizzata anche on-site mediante<br />

inceneritori mobili di piccole dimensioni.<br />

L’installazione di questi impianti on-site o il trasporto dei contaminanti off-site in<br />

genere fanno alzare notevolmente i costi (vedere la tabella dei costi), tuttavia si<br />

raggiungono efficienze di bonifica molto elevate, ad esempio per i composti<br />

organici si supera il 99.9%.<br />

Questi impianti, dei quali è sopra riportato uno schema tipico, sono ben noti,<br />

pertanto ci si limita ad elencare quali sono le fasi principali del trattamento<br />

nell’ambito della bonifica dei siti contaminati:<br />

• Escavazione del terreno<br />

• Vagliatura del terreno per separare la frazione grossolana (ciottoli di grandi<br />

dimensioni)<br />

• Contrariamente ad altre tecniche in questo caso si possono trattare anche<br />

materiali estremamente vari come sostanze liquide, solidi grossolani, bidoni,<br />

catrami, ecc. Per questo motivo oltre alla vagliatura possono essere previste<br />

anche operazioni di triturazione e di omogeneizzazione della granulometria<br />

(richiesti per l’ottimizzazione del trattamento). Durante questa fase è<br />

necessario controllare le eventuali emissioni gassose.<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

2

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

• Il terreno omogeneizzato viene quindi convogliato verso l’unità di<br />

termodistruzione a temperature tipicamente di 700 °C – 1000 °C.<br />

• Utilizzando impianti particolari si possono raggiungere temperature<br />

superiori ai 1200 °C, e quindi la fusione e successiva raffreddamento<br />

vetrificazione. Nella matrice vetrosa finale sono inglobate, e quindi<br />

immobilizzate, le sostanze non ancora termo-distrutte. La vetrificazione è<br />

una delle tecniche preferite per il trattamento dell’amianto.<br />

Con queste tecniche si riescono ad ottenere buoni risultati (vedere tabella delle<br />

applicabilità) per tutti i contaminanti organici indipendentemente dalle<br />

caratteristiche del terreno.<br />

Si riescono inoltre ad estrarre per vaporizzazione tutti i metalli pesanti con punto<br />

di ebollizione inferiore ai 1100°C (e.g. Hg, Ar, Pb), la loro estrazione dai gas<br />

recuperati è però alquanto problematica.<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

3

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

<strong>Trattamenti</strong> di termodistruzione e immobilizzazione: vetrificazione in situ<br />

La vetrificazione consiste nel riscaldamento del terreno fino alla temperatura di<br />

fusione, attorno ai 1200°C – 2000°C, e al successivo rapido raffreddamento in<br />

modo da ottenere un ammasso amorfo e vetroso inerte.<br />

Le fasi principali di questa tecnica sono (figura sopra):<br />

o Si dispongono 4 elettrodi, generalmente di molibdeno, della lunghezza di 6m<br />

in modo da formare un quadrilatero di lato circa 6m<br />

o Sopra la superficie viene disposto uno strato formato da una miscela di<br />

graffite in scaglie e una fritta (miscela ottenuta per fusione di sostanze<br />

solubili e insolubili) vetrosa<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

4

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

o Il riscaldamento avviene a causa del passaggio di corrente elettrica generato<br />

da una differenza di potenziale di 4000V applicata agli elettrodi<br />

o Il terreno ha una scarsissima conducibilità elettrica, quindi inizialmente la<br />

corrente elettrica passa solo attraverso lo strato superficiale artificiale fino a<br />

fonderlo<br />

o Lo strato fuso trasmette calore al terreno sottostante fondendolo e<br />

generando così un nuovo strato conduttivo: in tal modo la fusione del<br />

terreno è data dall’avanzamento dall’alto verso il basso dello strato<br />

conduttivo già fuso. In condizioni ottimali la velocità di avanzamento è di<br />

circa 5 cm/h, corrispondenti a circa 3 t/h di terreno.<br />

o Man mano che la fusione progredisce si ha la volatilizzazione e la pirolisi<br />

delle sostanze volatili le quali vengono liberate verso l’alto in atmosfera: per<br />

la loro raccolta e successivo trattamento viene disposta una cappa di<br />

raccolta sopra l’area di fusione.<br />

o Alla fine del processo il monolite vetroso ha una porosità praticamente nulla<br />

e quindi occupa un volume minore con un conseguente abbassamento della<br />

superficie (subsidenza) che deve essere colmata con materiale di<br />

riempimento.<br />

Questa tecnica permette la termodistruzione quasi totale dei composti organici<br />

(>99%), mentre gli inquinanti inorganici non volatili vengono immobilizzati<br />

all’interno della matrice vetrosa e quindi si ha comunque una decontaminazione.<br />

E’ da notare che, come per tutte le tecniche in-situ, non comporta ne rimozione<br />

ne pre trattamento del terreno.<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

5

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

Desorbimento termico<br />

Per trattamenti di desorbimento termico si intendono generalmente processi che<br />

consentono di bonificare matrici solide (terreni, fanghi, sedimenti) contaminate da<br />

sostanze vaporizzabili, generalmente di natura organica.<br />

In particolare, nei processi di desorbimerito termico, si sottopone la matrice<br />

contaminata a un riscaldamento (diretto o indiretto) così da provocare la<br />

migrazione dell’inquinante verso la fase gassosa; quest’ultima deve essere<br />

successivamente sottoposta a idonei trattamenti di decontaminazione.<br />

Le temperature di trattamento impiegate sono molto variabili, ma generalmente<br />

comprese tra 90 e 650 °C; in queste condizioni è possibile avere parziale<br />

decomposizione (pirolisi/ossidazione) della sostanza organica desorbita.<br />

Dalla temperatura di trattamento dipende anche la velocità del trattamento del<br />

terreno. Nella figura sotto è riportato un diagramma che mette in luce questo<br />

aspetto.<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

6

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

Desorbimento termico ex-situ<br />

Questo processo consta normalmente di tre fasi:<br />

- pre-trattamento<br />

- desorbimento<br />

- post-trattamento<br />

Pre-trattamento<br />

A seconda del caso, possono risultare necessari i seguenti pre-trattamenti del<br />

materiale di partenza:<br />

- rimozione di detriti o riduzione della pezzatura mediante vagliatura e/o<br />

triturazione delle particelle più grossolane (che potrebbero subire un<br />

riscaldamento non uniforme), operate mediante vagli, frantoi e mulini;<br />

- Separazione di eventuali parti metalliche mediante separatore magnetico;<br />

- miscelazione (necessaria in caso di elevate concentrazioni dell’inquinante,<br />

per problemi di sicurezza e di maneggiamento);<br />

- neutralizzazione (solo in caso di pH eccessivamente alto o basso, per<br />

ridurre i rischi di corrosione delle apparecchiature);<br />

- disidratazione (qualora il contenuto di umidità della matrice da trattare sia<br />

> 25%) .<br />

Desorbimento<br />

Una volta completato il pre-trattamento, attraverso nastri trasportatori e<br />

tramogge di carico, si procede a introdurre la matrice contaminata nell’unità di<br />

desorbimento.<br />

Qui il materiale da trattare viene riscaldato, provocando l’evaporazione dell’acqua<br />

interstiziale e dei contaminanti. Gli inquinanti organici vaporizzati vengono<br />

allontanati per mezzo di un gas di trasporto che può essere aria, un gas di<br />

combustione, un inerte (per es. azoto) o vapore.<br />

Le unità di desorbimento possono essere classificate in diversi modi, la<br />

distinzione principale è però quella della modalità di riscaldamento. Si<br />

distinguono infatti:<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

7

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

Riscaldamento indiretto:<br />

Il terreno è generalmente posto a contatto con superfici metalliche riscaldate e il<br />

trasferimento di calore avviene quindi per scambio termico (conduzione e<br />

irraggiamento).<br />

In questo caso, i gas in uscita dall’unità di desorbimento sono costituiti (oltre che<br />

dal gas vettore) dal vapore acqueo e dagli inquinanti rilasciati, e sono richieste<br />

dimensioni più contenute del sistema di depurazione rispetto ai sistemi a<br />

riscaldamento diretto.<br />

La capacità di questo tipo di unità varia tra 2 e 15 t/h e non ha limitazioni<br />

relativamente al potere calorifico e al contenuto di umidità del materiale da<br />

trattare.<br />

Riscaldamento diretto:<br />

La matrice contaminata viene riscaldata per contatto diretto con un vettore di<br />

calore (per es. un combustibile ausiliario che viene bruciato all’interno del forno o<br />

un flusso di aria calda).<br />

Il volume di gas prodotto, composto dai contaminanti e dall’acqua desorbiti,<br />

nonché dai prodotti di combustione del bruciatore, è elevato.<br />

La sezione di trattamento degli effluenti gassosi risulta quindi più complessa<br />

rispetto a un’unità a riscaldamento indiretto della stessa capacità.<br />

Questo tipo di sistema è, però, tipicamente più efficiente dal punto di vista<br />

energetico ed economico, poiché è in grado di trattare portate maggiori di terreno<br />

(10-50 t/h) e ha costi operativi inferiori.<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

8

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

Queste unità sono ideali per il trattamento di matrici con un potere calorifico di<br />

900-2400 KJ/kg e con contenuto di umidità relativamente basso (< 25%).<br />

Post-trattamento<br />

In tutti i sistemi di desorbimento termico sono necessarie le fasi di posttrattamento<br />

dei solidi trattati e dei gas effluenti.<br />

- Solidi: abbattimento delle polveri e stoccaggio.<br />

- Gas e particolato: Rimozione dei gas acidi (HCl e SO2) e abbattimento del<br />

particolato (le tecniche utilizzate sono ben note).<br />

Alcuni fattori che influenzano l’appilicabilità della tecnica:<br />

o Proprietà dei contaminanti:<br />

- E’ applicabile a tutti gli inquinanti organici VOC e SVOC<br />

- E’ applicabile nel caso del Hg<br />

o Proprietà del terreno:<br />

- Matrici fortemente argillose tendono a formare aggregati che ostacolano il<br />

trasferimento di calore<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07<br />

9

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

Desorbimento termico in situ: estrazione con vapore<br />

E’ una tecnica in situ conosciuta anche come “strippaggio con vapore”, “hot<br />

air/steam stripping” (letteralmente estrazione con vapore ad alta temperatura).<br />

Il processo consegue la rimozione di contaminanti volatili e semivolatili, presenti<br />

sia al di sopra che al di sotto del livello di falda, tramite iniezione di vapore nel<br />

terreno a temperature variabili tra 150°C e 230°C attraverso dei pozzetti<br />

d’immissione posti lungo il perimetro dell’area contaminata.<br />

10<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07

<strong>840</strong>-<strong>Trattamenti</strong> <strong>termici</strong><br />

Il vapore iniettato, venuto a contatto col terreno, si condensa, mentre il terreno<br />

medesimo viene progressivamente riscaldato fino a raggiungere la temperatura<br />

del vapore; si forma allora il cosiddetto “fronte di vapore”, che, avanzando<br />

orizzontalmente nel sottosuolo, volatilizza i contaminanti incontrati lungo il<br />

percorso e li veicola verso un pozzo di estrazione installato all’interno della zona<br />

inquinata.<br />

La pressione d’iniezione non deve essere troppo elevata da causare la<br />

fessurazione del terreno, con la conseguente creazione di corto-circuiti.<br />

Il fronte di vapore viene captato da un pozzo di estrazione di acqua e vapore che<br />

può quindi essere usato contemporaneamente anche per il trattamento “pump<br />

and treat”.<br />

La miscela di vapori ed inquinanti gassosi estratta, viene preliminarmente<br />

raffreddata in un condensatore.<br />

I vapori non condensabili vengono quindi trattati in filtri a carbone attivo, prima<br />

di essere scaricati in atmosfera.<br />

Il condensato liquido, assieme alle acque direttamente emunte, è invece inviato<br />

ad una unità di separazione per estrarre i composti oleosi.<br />

La soluzione acquosa rimanente è infine sottoposta a trattamenti ed<br />

eventualmente riciclata in testa all’impianto.<br />

Applicabilità<br />

Lo strippaggio con vapore si applica a tutti i tipi di contaminanti vaporizzabili,<br />

come idrocarburi aromatici e policiclici aromatici, oli minerali vari, ed idrocarburi<br />

alogenati con punto di ebollizione compreso tra 100 e 250°C.<br />

Per le sostanze citate sono fattibili efficienze di rimozione superiori al 99%.<br />

I migliori risultati sono ottenibili con terreni uniformi e permeabili, quali quelli<br />

sabbiosi.<br />

In presenza di suoli argillosi, cioè a bassa permeabilità intrinseca all’aria,<br />

l’efficienza di rimozione può essere notevolmente abbassata.<br />

11<br />

S. Teggi - Facoltà di Ingegneria di Modena – A.A. 2006-07