dispense costruzione di macchine vol.1 - andorno ... - ITIS Tullio Buzzi

dispense costruzione di macchine vol.1 - andorno ... - ITIS Tullio Buzzi

dispense costruzione di macchine vol.1 - andorno ... - ITIS Tullio Buzzi

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

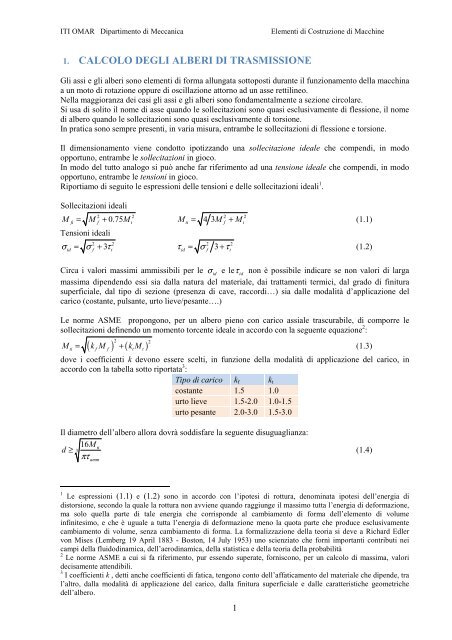

1. CALCOLO DEGLI ALBERI DI TRASMISSIONE<br />

Gli assi e gli alberi sono elementi <strong>di</strong> forma allungata sottoposti durante il funzionamento della macchina<br />

a un moto <strong>di</strong> rotazione oppure <strong>di</strong> oscillazione attorno ad un asse rettilineo.<br />

Nella maggioranza dei casi gli assi e gli alberi sono fondamentalmente a sezione circolare.<br />

Si usa <strong>di</strong> solito il nome <strong>di</strong> asse quando le sollecitazioni sono quasi esclusivamente <strong>di</strong> flessione, il nome<br />

<strong>di</strong> albero quando le sollecitazioni sono quasi esclusivamente <strong>di</strong> torsione.<br />

In pratica sono sempre presenti, in varia misura, entrambe le sollecitazioni <strong>di</strong> flessione e torsione.<br />

Il <strong>di</strong>mensionamento viene condotto ipotizzando una sollecitazione ideale che compen<strong>di</strong>, in modo<br />

opportuno, entrambe le sollecitazioni in gioco.<br />

In modo del tutto analogo si può anche far riferimento ad una tensione ideale che compen<strong>di</strong>, in modo<br />

opportuno, entrambe le tensioni in gioco.<br />

Riportiamo <strong>di</strong> seguito le espressioni delle tensioni e delle sollecitazioni ideali 1 .<br />

Sollecitazioni ideali<br />

M = M + 0.75 M M = 4 3M<br />

+ M<br />

(1.1)<br />

2 2 2 2<br />

fi f t ti f t<br />

Tensioni ideali<br />

σ = σ + 3 τ τ = σ 3 + τ<br />

(1.2)<br />

2 2 2 2<br />

id f t id f t<br />

Circa i valori massimi ammissibili per le σ id e leτ id non è possibile in<strong>di</strong>care se non valori <strong>di</strong> larga<br />

massima <strong>di</strong>pendendo essi sia dalla natura del materiale, dai trattamenti termici, dal grado <strong>di</strong> finitura<br />

superficiale, dal tipo <strong>di</strong> sezione (presenza <strong>di</strong> cave, raccor<strong>di</strong>…) sia dalle modalità d’applicazione del<br />

carico (costante, pulsante, urto lieve/pesante….)<br />

Le norme ASME propongono, per un albero pieno con carico assiale trascurabile, <strong>di</strong> comporre le<br />

sollecitazioni definendo un momento torcente ideale in accordo con la seguente equazione 2 :<br />

( ) ( )<br />

2 2<br />

M = k M + k M<br />

(1.3)<br />

ti f f t t<br />

dove i coefficienti k devono essere scelti, in funzione della modalità <strong>di</strong> applicazione del carico, in<br />

accordo con la tabella sotto riportata 3 :<br />

Tipo <strong>di</strong> carico kf kt<br />

costante 1.5 1.0<br />

urto lieve 1.5-2.0 1.0-1.5<br />

urto pesante 2.0-3.0 1.5-3.0<br />

Il <strong>di</strong>ametro dell’albero allora dovrà sod<strong>di</strong>sfare la seguente <strong>di</strong>suguaglianza:<br />

16M ti d ≥ 3<br />

πτ<br />

(1.4)<br />

amm<br />

1<br />

Le espressioni (1.1) e (1.2) sono in accordo con l’ipotesi <strong>di</strong> rottura, denominata ipotesi dell’energia <strong>di</strong><br />

<strong>di</strong>storsione, secondo la quale la rottura non avviene quando raggiunge il massimo tutta l’energia <strong>di</strong> deformazione,<br />

ma solo quella parte <strong>di</strong> tale energia che corrisponde al cambiamento <strong>di</strong> forma dell’elemento <strong>di</strong> volume<br />

infinitesimo, e che è uguale a tutta l’energia <strong>di</strong> deformazione meno la quota parte che produce esclusivamente<br />

cambiamento <strong>di</strong> volume, senza cambiamento <strong>di</strong> forma. La formalizzazione della teoria si deve a Richard Edler<br />

von Mises (Lemberg 19 April 1883 - Boston, 14 July 1953) uno scienziato che fornì importanti contributi nei<br />

campi della fluido<strong>di</strong>namica, dell’aero<strong>di</strong>namica, della statistica e della teoria della probabilità<br />

2<br />

Le norme ASME a cui si fa riferimento, pur essendo superate, forniscono, per un calcolo <strong>di</strong> massima, valori<br />

decisamente atten<strong>di</strong>bili.<br />

3<br />

I coefficienti k , detti anche coefficienti <strong>di</strong> fatica, tengono conto dell’affaticamento del materiale che <strong>di</strong>pende, tra<br />

l’altro, dalla modalità <strong>di</strong> applicazione del carico, dalla finitura superficiale e dalle caratteristiche geometriche<br />

dell’albero.<br />

1

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Per quanto riguarda il valore della tensione ammissibile da inserire nella (1.4) o nella (1.5), facendo<br />

riferimento ad alberi con se<strong>di</strong> <strong>di</strong> linguetta, essa può porsi pari al 22.5% del carico <strong>di</strong> snervamento senza<br />

superare il 13.5% del carico <strong>di</strong> rottura a trazione. 1<br />

Qualora il momento flettente fosse trascurabile, in<strong>di</strong>cata con N la potenza trasmessa in kW, con n la<br />

frequenza <strong>di</strong> rotazione in rpm, il <strong>di</strong>ametro dell’albero, a sola torsione, può progettarsi con la semplice<br />

relazione:<br />

N<br />

d ≥ 365 3<br />

(1.5)<br />

n ⋅τ<br />

amm<br />

Caratteristiche meccaniche <strong>di</strong> alcuni acciai da <strong>costruzione</strong> §<br />

Tipo Sigla D, mm R, MPa Re, MPa A% KCU, J<br />

Acciai da<br />

bonifica<br />

C40<br />

36CrNiMo4<br />

34CrNiMo6<br />

16-40<br />

25<br />

25<br />

640-780<br />

1000<br />

1100<br />

420<br />

855<br />

960<br />

17<br />

15.4<br />

14.6<br />

25<br />

90<br />

76<br />

C10 11 540-930 345 12 35<br />

Acciai da 16NiCr4 25 1010 775 12.5 74<br />

cementazione 18NiCr5/4 25 1130 910 11 66<br />

17NiCrMo6 25 1130 900 12 75<br />

§ D <strong>di</strong>ametro del saggio<br />

R carico <strong>di</strong> rottura a trazione<br />

Re carico <strong>di</strong> snervamento a trazione<br />

A% allungamento percentuale (prova <strong>di</strong> trazione)<br />

KCU resilienza<br />

1 Ovviamente si tratta <strong>di</strong> valori puramente in<strong>di</strong>cativi. Nel caso <strong>di</strong> alberi realizzati con acciaio “or<strong>di</strong>nario”, ossia<br />

con acciaio per il quale non è richiesta alcuna prescrizione particolare legata all’impiego, la amm<br />

τ da inserire nella<br />

(1.4) può aggirarsi, in un calcolo <strong>di</strong> massima, intorno 55 e 40 N/mm 2 rispettivamente nel caso <strong>di</strong> assenza o<br />

presenza <strong>di</strong> linguette.<br />

2

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Progetto a rigi<strong>di</strong>tà torsionale<br />

L’angolo <strong>di</strong> torsione θ (rad) tra due sezioni <strong>di</strong>stanti L <strong>di</strong> un albero pieno con <strong>di</strong>ametro costante d,<br />

in<strong>di</strong>cato con G il modulo <strong>di</strong> elasticità tangenziale 1 e con Mt il momento torcente (costante), vale 2 :<br />

32 ⋅ M tL<br />

θ = (1.6)<br />

π<br />

4<br />

d G<br />

fissato pertanto l’angolo <strong>di</strong> torsione massimo ammesso θmax , il <strong>di</strong>ametro dell’albero vale:<br />

32 ⋅ M t L<br />

d = 4<br />

πGθ (1.7)<br />

max<br />

Con riferimento al limite tra<strong>di</strong>zionale <strong>di</strong> una deformazione torsionale ammissibile <strong>di</strong> ¼ <strong>di</strong> grado per<br />

metro 3 , in<strong>di</strong>cata con N la potenza trasmessa in kW e con n la frequenza <strong>di</strong> rotazione in rpm, si ottiene:<br />

130 4<br />

N<br />

d ≅ (1.8)<br />

n<br />

1 Il modulo <strong>di</strong> elasticità trasversale G è legato, tramite il modulo <strong>di</strong> Poisson v , al modulo <strong>di</strong> elasticità normale E.<br />

G = E / 2(1 + v)<br />

Il modulo <strong>di</strong> Poisson misura, in presenza <strong>di</strong> una sollecitazione monoassiale longitu<strong>di</strong>nale, il rapporto tra la<br />

contrazione trasversale e la deformazione longitu<strong>di</strong>nale.<br />

v = − ε t ε n<br />

In un materiale perfettamente isotropo il coefficiente <strong>di</strong> Poisson vale 1/4. Per l’acciaio può porsi v ≅ 0.3<br />

2<br />

In<strong>di</strong>cata con z l’ascissa <strong>di</strong> una sezione trasversale generica si ha:<br />

( )<br />

( )<br />

dθ<br />

M z<br />

=<br />

dz G ⋅ J z<br />

considerando un albero a sezione costante sottoposto all’azione <strong>di</strong> un momento torcente anch’esso costante tra le<br />

sezioni <strong>di</strong> ascissa 0 e L, l’equazione precedente è facilmente integrabile:<br />

L L<br />

M ( z) ⋅ dz M M ⋅ L<br />

dθ = → dθ = dz → Δθ<br />

=<br />

G ⋅ J z ∫ G ⋅ J ∫<br />

G ⋅ J<br />

( ) 0 0<br />

4<br />

Poiché, per una sezione circolare piena J = π d 32 , è imme<strong>di</strong>ato ricavare la (1.7)<br />

3<br />

La deformazione massima ammissibile <strong>di</strong> ¼ <strong>di</strong> grado per metro ha più che altro un valore storico: veniva<br />

utilizzata, in passato, per il proporzionamento dei lunghi alberi <strong>di</strong> trasmissione che si usavano negli opifici del<br />

tempo.<br />

3

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 1. 1<br />

Un albero è appoggiato su due cuscinetti posti a <strong>di</strong>stanza L pari a 1524 mm. Una puleggia <strong>di</strong> massa 90<br />

kg è posizionata equi<strong>di</strong>stante dai due supporti ed è collegata all’albero tramite una linguetta. Sulla<br />

puleggia è montata orizzontalmente una cinghia con tensione totale sui due rami pari a 6800 N.<br />

Determinare il <strong>di</strong>ametro dell’albero e l’angolo <strong>di</strong> torsione tra i due cuscinetti, sapendo l’albero stesso<br />

riceve 14.7 kW a 150 rpm tramite un giunto flessibile posizionato subito dopo il cuscinetto <strong>di</strong> destra.<br />

Il momento flettente raggiunge il massimo nella sezione equi<strong>di</strong>stante dagli appoggi dove agisce anche il<br />

momento torcente trasmesso dal giunto.:<br />

M = + =<br />

2 2<br />

f max 345900 2594250 2617208 Nmm<br />

6<br />

10 ⋅14.7 ⋅ 60<br />

M t =<br />

2π ⋅150<br />

≅ 935831 Nmm<br />

Ipotizzando k = k ≅ 1.5 e considerando un albero in acciaio or<strong>di</strong>nario, quin<strong>di</strong> con τ max ≅ 42 MPa , il<br />

t f<br />

<strong>di</strong>ametro minimo dell’albero vale:<br />

16<br />

2 2<br />

d = 3 ( k f M f ) + ( ktM t ) ≅ 80 mm<br />

π ⋅τ<br />

amm<br />

L’angolo <strong>di</strong> torsione tra i due cuscinetti, tenuto presente che il momento torcente sollecita l’albero solo<br />

nelle sezioni comprese tra la puleggia e il giunto elastico, vale:<br />

( )<br />

32 ⋅ M t L / 2 32 ⋅935831 ⋅762<br />

360<br />

θ = → θ ≅ ≅ 0.123°<br />

4 4<br />

π d G<br />

π ⋅80 ⋅82380<br />

2π<br />

4

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 1. 2<br />

Una puleggia <strong>di</strong> <strong>di</strong>ametro pari a 610 mm e peso 1360 N, trascinata da una cinghia orizzontale,<br />

trasmette, attraverso l’albero, potenza ad un pignone <strong>di</strong> <strong>di</strong>ametro primitivo pari a 254 mm il quale a sua<br />

volta muove una ruota dentata. Configurazione, tensioni <strong>di</strong> cinghia e componenti delle reazioni della<br />

ruota sul pignone sono <strong>di</strong> seguito rappresentate.<br />

Determinare il <strong>di</strong>ametro dell’albero nell’ipotesi che sia realizzato in acciaio or<strong>di</strong>nario e che i<br />

coefficienti <strong>di</strong> fatica siano k t = 1.5 e k f = 2.5<br />

M ≅1373910 Nmm M ≅ 341290 Nmm<br />

V1 V 2<br />

M ≅1022130 Nmm M ≅ 1516200 Nmm<br />

O1 O2<br />

M ≅1712200 Nmm M ≅1556550<br />

Nmm<br />

r1 r 2<br />

Il momento torcente, attivo nel tratto d’albero compreso tra la puleggia e il pignone, vale:<br />

254 610<br />

M t = 8710 ⋅ ≅ ( 5440 −1810) ≅ 1107150 Nmm<br />

2 2<br />

La sezione più sollecitata è quella corrispondente alla ruota (1). Con riferimento a tale sezione e<br />

considerando un albero in acciaio or<strong>di</strong>nario, quin<strong>di</strong> con τ max ≅ 42 MPa , il <strong>di</strong>ametro minimo dell’albero<br />

vale:<br />

16<br />

2 2<br />

d = 3 ( k f M r1 ) + ( ktM t ) ≅ 78 mm<br />

π ⋅τ<br />

amm<br />

5

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 1. 3<br />

Il rullo industriale mostrato in figura è condotto a 300 rpm. Sulla primitiva <strong>di</strong> <strong>di</strong>ametro 76 mm del<br />

pignone dentato che lo comanda agisce una forza F come in<strong>di</strong>cato. Tale rullo esercita una forza ra<strong>di</strong>ale,<br />

per unità <strong>di</strong> lunghezza, <strong>di</strong> 5 N/mm sul materiale che vi passa sotto. Il coefficiente d’attrito si può<br />

supporre pari a 0.40.<br />

Scelto con giustificato criterio ogni eventuale dato mancante, si <strong>di</strong>mensioni in prima approssimazione il<br />

<strong>di</strong>ametro dell’albero porta rullo nel tratto compreso tra i cuscinetti O ed A<br />

Si determina la forza totale (ra<strong>di</strong>ale) esercitata dal rullo sul materiale:<br />

P = 5⋅ 200 = 1000 N<br />

tot<br />

La forza totale (tangenziale) esercitata dal rullo sul materiale vale:<br />

Q = 0.4 ⋅ P = 400 N<br />

tot tot<br />

Per l’equilibrio alla rotazione deve essere:<br />

76 100<br />

F cos20 ° = Qtot<br />

2 2<br />

Pertanto la forza totale F agente sul dente vale:<br />

F ≅ 560 N<br />

In<strong>di</strong>cate con Fz e Fy rispettivamente le proiezioni orizzontali e verticali della forza F e con q e p i<br />

carichi uniformante <strong>di</strong>stribuiti corrispondenti alle forze concentrate Q e P, le sollecitazioni agenti<br />

sull’albero possono essere schematizzate come <strong>di</strong> seguito riportato:<br />

y<br />

x<br />

45 200 45 70<br />

p<br />

O A<br />

Fy<br />

6<br />

q<br />

Fz<br />

z<br />

x

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Di seguito si riportano i <strong>di</strong>agrammi <strong>di</strong> momento flettente e torcente:<br />

Momento flettente Mf xy (Nmm)<br />

Momento flettente Mf zx (Nmm)<br />

-60000<br />

-50000<br />

-40000<br />

-30000<br />

-20000<br />

-10000<br />

0<br />

-50000<br />

-40000<br />

-30000<br />

-20000<br />

-10000<br />

0 100 200 300<br />

Ascissa x (mm)<br />

0<br />

0 100 200 300<br />

Ascissa x (mm)<br />

7

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Momento flettente Mfr (Nmm)<br />

Momento torcente Mt (Nmm)<br />

80000<br />

60000<br />

40000<br />

20000<br />

0<br />

25000<br />

20000<br />

15000<br />

10000<br />

5000<br />

0<br />

0 100 200 300<br />

Si ipotizza <strong>di</strong> realizzare l’albero con un acciaio C40 bonificato. Inoltre si ritiene che i coefficienti <strong>di</strong><br />

fatica possano essere assunti pari a k = k = 2 .<br />

f t<br />

Ascissa x (mm)<br />

0 50 100 150 200 250 300 350<br />

Ascissa x (mm)<br />

8

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

La sezione più sollecitata è posta ad un’ascissa pari 167 mm.<br />

In tale sezione il momento flettente risultante e il momento torcente assumono i seguenti valori:<br />

M ≅ 67560 Nmm M ≅ 12240 Nmm<br />

= 167<br />

f<br />

x=<br />

167<br />

t x<br />

Con riferimento ad un acciaio C40 bonificato ( σ = 670 MPa σ = 400 MPa ) può porsi:<br />

τ ≅ 90 MPa<br />

amm<br />

Il <strong>di</strong>ametro dell’albero può pertanto assumersi pari a:<br />

16<br />

2 2<br />

d = 3 ( k f M f ) + ( ktM t ) ≅ 20 mm<br />

π ⋅τ<br />

amm<br />

R sn<br />

Bibliografia<br />

Giovannozzi R Costruzione <strong>di</strong> Macchine <strong>vol.1</strong> Patron<br />

Hall AS et al. Costruzione <strong>di</strong> Macchine Etas<br />

Shigley JE et al. Progetto e Costruzione <strong>di</strong> Macchine McGraw-Hill<br />

9

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

2. PERNI DI ESTREMITA’<br />

Si definisce perno quella porzione <strong>di</strong> asse o albero che, accoppiata con il cuscinetto, viene sostenuta<br />

dal supporto in modo da collegarla al telaio.<br />

I perni si possono classificare come segue:<br />

1. perni portanti: in cui la spinta esercitata dal cuscinetto sul perno ha <strong>di</strong>rezione ra<strong>di</strong>ale;<br />

1.1. perni <strong>di</strong> estremità: sono posti all’estremità <strong>di</strong> un asse o <strong>di</strong> un albero e non sono soggetti a<br />

torsione;<br />

1.2. perni interme<strong>di</strong>: sono soggetti anche a torsione e si trattano semplicemente come porzioni<br />

d’albero;<br />

2. perni <strong>di</strong> spinta in cui la spinta esercitata dal cuscinetto ha <strong>di</strong>rezione assiale<br />

Nel seguito ci occuperemo della progettazione dei soli perni <strong>di</strong> estremità<br />

Sia:<br />

l lunghezza del perno;<br />

d <strong>di</strong>ametro del perno;<br />

P reazione perno-cuscinetto, ipotizzata concentrata e posizionata nella mezzeria del perno<br />

n frequenza <strong>di</strong> rotazione del perno<br />

10

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

I perni <strong>di</strong> estremità vengono <strong>di</strong>mensionati secondo tre criteri:<br />

1. Dimensionamento a flessione<br />

Il perno viene schematizzato come una trave incastrata ad un estremo e caricata a metà dello<br />

sbalzo da una forza concentrata P pari alla reazione perno cuscinetto.<br />

(2.1)(2.2)<br />

11<br />

16P l 5P<br />

l<br />

d > ≅<br />

πσ d σ d<br />

amm amm<br />

(2.1)<br />

Il rapporto caratteristico l/d è tabellato e <strong>di</strong>pende sostanzialmente dal tipo <strong>di</strong> utilizzo del<br />

perno.<br />

Valori <strong>di</strong> l/d troppo esegui espongono al pericolo <strong>di</strong> eccessive fuoriuscite laterali <strong>di</strong> olio; per<br />

contro, valori <strong>di</strong> l/d troppo elevati inducono eccessive inclinazioni del perno nella sua sede.<br />

La tensione ammissibile <strong>di</strong>pende dal tipo <strong>di</strong> materiale costituente il perno e dal tipo <strong>di</strong><br />

utilizzo.<br />

Orientativamente si possono utilizzare le in<strong>di</strong>cazioni contenute nella tabella sotto riportata.<br />

Tipo <strong>di</strong> acciaio Tensione amm. (MPa)<br />

Comune 50 ÷70<br />

Di qualità 70 ÷ 100<br />

Alta resistenza 120 ÷ 180<br />

Nel caso <strong>di</strong> urti utilizzare i ¾ dei valori tabellati.<br />

2. Dimensionamento a pressione<br />

Viene confrontata la pressione me<strong>di</strong>a p, <strong>di</strong> seguito definita, con valori tabellati. Tali valori<br />

tabellati <strong>di</strong>pendono dai materiali costituenti la coppia perno-cuscinetto, dal tipo <strong>di</strong> finitura,<br />

dal tipo <strong>di</strong> trattamento termico, dal tipo <strong>di</strong> lubrificazione e dal settore <strong>di</strong> utilizzo del perno.<br />

P<br />

p ≡ ≤ p<br />

l ⋅<br />

d<br />

amm<br />

(2.2)

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3. Dimensionamento al riscaldamento<br />

Viene verificata la seguente <strong>di</strong>suguaglianza 1 :<br />

p ⋅v ≤ K<br />

(2.3)<br />

Dove p è la pressione me<strong>di</strong>a (MPa) definita al punto precedente, v è la velocità periferica<br />

del perno (m/s) e K è un fattore <strong>di</strong> riferimento funzione della finitura della coppia, del tipo<br />

<strong>di</strong> lubrificazione e <strong>di</strong> raffreddamento.<br />

Nel caso la <strong>di</strong>suguaglianza non fosse sod<strong>di</strong>sfatta occorrerà mo<strong>di</strong>ficare le con<strong>di</strong>zioni <strong>di</strong><br />

funzionamento della coppia perno-cuscinetto oppure aumentare la lunghezza del perno,<br />

mentre sarebbe ininfluente agire sul <strong>di</strong>ametro del perno stesso.<br />

Valori <strong>di</strong> K da utilizzare nel <strong>di</strong>mensionamento al riscaldamento <strong>di</strong> un perno<br />

Tipo <strong>di</strong> lubrificazione e finitura K (MPa·m/s)<br />

Lavorazione corrente, lubrificazione scarsa con ingrassatore a stoppino,<br />

funzionamento in aria calma<br />

0.8÷1.0<br />

Lavorazione accurata, lubrificazione abbondante ad anello o similare,<br />

funzionamento in aria calma<br />

1.5÷2.0<br />

Lavorazione accurata, lubrificazione abbondante ad anello o similare,<br />

funzionamento in corrente d’aria<br />

3.0÷4.0<br />

Lubrificazione abbondante ad anello o similare, funzionamento in<br />

corrente d’aria veloce<br />

5.0÷10.0<br />

Lavorazione accurata, lubrificazione abbondante forzata, funzionamento<br />

in aria calma<br />

3.0÷4.0<br />

Lavorazione accurata, lubrificazione forzata, raffreddamento artificiale<br />

dell’olio<br />

8.0÷13.0 ¥<br />

¥ fino a 26 secondo l’entità del raffreddamento<br />

1<br />

La <strong>di</strong>suguaglianza si giustifica come segue:<br />

Il calore sviluppato (calore generato) per attrito dalla coppia perno-cuscinetto, nell’unità <strong>di</strong> tempo, vale<br />

ovviamente:<br />

Qɺ = f ⋅ P ⋅v<br />

dove f è il coefficiente d’attrito tra perno e cuscinetto e v la velocità periferica del perno<br />

gen<br />

Il calore trasmesso, nell’unità <strong>di</strong> tempo, all’esterno per conduzione, e in parte per irraggiamento, si può ritenere<br />

proporzionale alla superficie del supporto S = π d ⋅l e alla <strong>di</strong>fferenza <strong>di</strong> temperatura Δ T tra supporto e ambiente.<br />

In<strong>di</strong>cato con α un opportuno coefficiente <strong>di</strong> trasmissione del calore, il calore trasmesso, nell’unità <strong>di</strong> tempo verso<br />

l’esterno (calore <strong>di</strong>sperso) si può esprimere pertanto con la seguente relazione<br />

Qɺ = α ⋅ ΔT ⋅π ⋅ d ⋅l<br />

<strong>di</strong>sp<br />

Uguagliando il calore generato al calore <strong>di</strong>sperso si ottiene la con<strong>di</strong>zione limite <strong>di</strong> equilibrio termico:<br />

P α ⋅ ΔT ⋅π<br />

f ⋅ P ⋅ v = α ⋅ΔT ⋅π ⋅ d ⋅l → v = → pv = K<br />

d ⋅l<br />

f<br />

12

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Caratteristiche delle coppie perno-cuscinetto a strisciamento<br />

Applicazioni<br />

Materiale<br />

Cuscinetto ¥<br />

Trasmissioni meccaniche<br />

v < 3.5 m/s<br />

G<br />

v > 3.5 m/s MB<br />

Macchine utensili G<br />

B<br />

Apparecchi <strong>di</strong> sollevamento<br />

(pulegge, tamburi, ruote)<br />

13<br />

l/d § pamm (MPa) accoppiamenti<br />

1÷2 1÷2<br />

1.2÷2<br />

B;MB<br />

G 0.8÷1.8<br />

4÷6<br />

2<br />

6<br />

12<br />

H7/f7<br />

H7/e8<br />

H7/d9<br />

H7/f7<br />

H7/g6<br />

H7/e8<br />

H7/d9<br />

H8/d10<br />

H6/g5<br />

H7/f7<br />

H7/f7<br />

H6/g5<br />

Pompe, compressori, ventilatori<br />

v < 60 m/s<br />

MB<br />

BPB<br />

0.8÷1.25<br />

0.8÷1.2<br />

1÷4<br />

Motori elettrici<br />

v < 10 m/s<br />

Motori a carburazione e Diesel veloci<br />

MB 0.8÷1.5 1.5<br />

Spinotto BPB<br />

20÷30<br />

Manovella BPB 0.5÷0.6 8÷10<br />

Banco<br />

BPB<br />

8÷10 H7/f7<br />

Motori Diesel lenti<br />

H7/g5<br />

Testa a croce BPB<br />

40÷60<br />

Manovella MB 0.5÷0.6 12÷13<br />

Banco<br />

MB<br />

8÷9<br />

Turbine a vapore MB 1.3÷1.6 0.5÷0.8 H7/f7<br />

¥ G ghisa; MB metallo bianco antifrizione; B bronzo; BPB bronzo al piombo<br />

§ l/d rapporto caratteristico del perno, l lunghezza del perno e d <strong>di</strong>ametro del perno

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 2. 1<br />

Con riferimento ai dati dell’Esempio 1.3, determinare il <strong>di</strong>ametro del perno accoppiato al cuscinetto O.<br />

Il carico sul perno risulta<br />

R ≅ + ≅<br />

O<br />

2 2<br />

327 546 636 N<br />

Fissato un opportuno valore del rapporto caratteristico ( l / d ≅ 1.2)<br />

si procede ad un primo<br />

<strong>di</strong>mensionamento a flessione utilizzando una σ amm ≅ 65 MPa<br />

16P<br />

l<br />

d > ≅ 8.4 → 10 mm<br />

πσ d<br />

amm<br />

Noto il <strong>di</strong>ametro e il rapporto caratteristico, fissato in precedenza, si verifica il perno a pressione:<br />

P<br />

p = = 5.3 MPa<br />

l ⋅ d<br />

Il valore è compatibile con una utilizzazione nell’ambito delle <strong>macchine</strong> utensili.<br />

Da ultimo si procede ad una verifica al riscaldamento.<br />

La velocità periferica del perno vale:<br />

2π ⋅ n 2⋅ π ⋅300<br />

v = ⋅ r = ⋅ 0.005 ≅ 0.157 m/s<br />

60 60<br />

Il prodotto pv vale pertanto:<br />

pv ≅ 0.83 MPa ⋅ m/s<br />

Il valore trovato risulta compatibile per un perno con lavorazione corrente, lubrificazione scarsa e<br />

funzionamento in aria calma. Pertanto, se la realizzazione è in grado <strong>di</strong> garantire almeno le con<strong>di</strong>zioni<br />

prima definite, il perno è da ritenersi verificato.<br />

Bibliografia<br />

Ottani M Corso <strong>di</strong> Meccanica vol.3 Cedam<br />

Pierotti P. Meccanica vol.3 Calderini<br />

Malavasi Vademecum per l’ingegnere<br />

Costruttore Meccanico Hoepli<br />

14

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3. I GIUNTI<br />

I giunti sono organi meccanici deputati al collegamento coassiale (o talvolta complanare) <strong>di</strong> un albero<br />

motore ad un albero condotto.<br />

Si <strong>di</strong>stinguono in:<br />

1. Giunti rigi<strong>di</strong>: non consentono spostamenti relativi tra i due alberi. Richiedono una perfetta<br />

coassialità degli alberi e dei relativi sopporti. (giunti a manicotto, giunto Sellers, giunti a <strong>di</strong>schi,<br />

etc.)<br />

2. Giunti semielastici ed elastici: consentono lievi spostamenti assiali e/o angolari resi possibili<br />

dall’utilizzo <strong>di</strong> elementi deformabili elasticamente (giunto Northon, Periflex, Steelflex o Bibby,<br />

Hardy, etc.)<br />

3. Giunti articolati: consentono spostamenti relativi <strong>di</strong> una certa ampiezza senza deformazione <strong>di</strong><br />

elementi elastici (giunto <strong>di</strong> Cardano, <strong>di</strong> Oldham)<br />

4. Giunti omocinetici: sono dei particolari giunti articolati che assicurano, istante per istante, la<br />

perfetta identità tra la velocità angolare dell’albero motore e dell’albero condotto (giunto<br />

Rzeppa, Tracta etc.).<br />

Il tecnico, se non impiegato nel settore specifico, non progetta i giunti, ma si limita semplicemente alla<br />

loro scelta a catalogo. Nel seguito, tuttavia, riporteremo alcune in<strong>di</strong>cazioni riguardanti il<br />

<strong>di</strong>mensionamento dei principali organi <strong>di</strong> collegamento (pioli, bulloni, etc.) avvertendo comunque che<br />

le in<strong>di</strong>cazioni avranno un valore relativo rappresentando, il più delle volte, la rielaborazione<br />

approssimata dei dati forniti dalle tabelle dei costruttori.<br />

15

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.1. GIUNTO A MANICOTTO<br />

Il giunto a manicotto è costituito da due semigusci, generalmente realizzati in ghisa, che vengono serrati<br />

me<strong>di</strong>ante bulloni alle estremità degli alberi da collegare.<br />

In un calcolo <strong>di</strong> massima, si può ritenere che il momento torcente Mt si trasmetta dall’albero motore<br />

all’albero condotto solo per attrito.<br />

Per semplicità supporremo che la pressione ra<strong>di</strong>ale p tra albero e manicotto sia costante lungo tutta la<br />

superficie <strong>di</strong> contatto. Con questa assunzione, per l’equilibrio, deve risultare:<br />

F<br />

p =<br />

d ⋅ L<br />

dove con d si è in<strong>di</strong>cato il <strong>di</strong>ametro dell’albero, con L la lunghezza del manicotto e con F la forza<br />

complessiva, esercita dai bulloni, premente i due semigusci.<br />

Il momento d’attrito Ma trasmesso da ciascun semiguscio, vale:<br />

d L d π ⋅ f<br />

M a = p ⋅ f ⋅π ⋅ ⋅ = F ⋅ d<br />

2 2 2 8<br />

dove con f si è in<strong>di</strong>cato il coefficiente d’attrito tra albero e semigusci.<br />

Il momento d’attrito trasmesso dai due semigusci vale ovviamente:<br />

π ⋅ f<br />

M at = F ⋅ d<br />

4<br />

Per l’equilibrio deve essere:<br />

M t = M at<br />

da cui, in<strong>di</strong>cato con n b il numero dei bulloni, si ricava la forza premente che deve esercitare il singolo<br />

bullone:<br />

4M t Fb<br />

=<br />

π ⋅ f ⋅ d ⋅ nb<br />

Il momento torcente applicato al fusto della vite vale 1 :<br />

1<br />

per viti or<strong>di</strong>narie si può porre ( cfr. cap. 4 “Collegamento con viti”): ( α ϕ)<br />

16<br />

tan + ≅<br />

0.2

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

dmv<br />

M tv = Fb tan ( α + ϕ ) ≅ 0.1⋅<br />

Fb ⋅ dmv<br />

2<br />

dove dmv è il <strong>di</strong>ametro me<strong>di</strong>o della vite, α l’angolo <strong>di</strong> inclinazione dell’elica me<strong>di</strong>a del filetto, e ϕ è<br />

l’angolo <strong>di</strong> semiapertura del cono d’attrito corrispondente al coefficiente d’attrito tra vite e madrevite.<br />

Le due sollecitazioni sforzo normale b F e momento torcente M tv inducono rispettivamente delle<br />

tensione normali σ e tangenziali (<strong>di</strong> torsione) τ che dovranno essere composte, secondo von Mises, in<br />

un’unica tensione ideale da confrontarsi con la tensione ammissibile del materiale costituente i bulloni.<br />

In<strong>di</strong>cato con dr il <strong>di</strong>ametro della sezione resistente 1 della vite si ha:<br />

⎧ 4Fb<br />

⎪σ<br />

≅<br />

⎪ π ⋅ d<br />

⎨<br />

⎪ 16M<br />

τ ≅<br />

⎪⎩ π ⋅ d<br />

r<br />

tv<br />

3<br />

r<br />

→ σ = σ + 3τ<br />

≤ σ<br />

2 2<br />

id amm<br />

1 In prima approssimazione sia il <strong>di</strong>ametro me<strong>di</strong>o della vite, sia il <strong>di</strong>ametro della sezione resistente possono essere<br />

assunti pari al <strong>di</strong>ametro nominale della vite stessa.<br />

17

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 3.1.1<br />

Verificare i bulloni <strong>di</strong> collegamento <strong>di</strong> un giunto a manicotto in grado <strong>di</strong> trasmettere, a regime, una<br />

potenza <strong>di</strong> 15 kW al regime <strong>di</strong> 250 rpm.<br />

Si calcola il momento torcente <strong>di</strong> regime:<br />

6<br />

N 15⋅10 ⋅ 60<br />

M t = ≅ ≅ 573000 Nmm<br />

ω 2⋅ π ⋅ 250<br />

Il momento torcente <strong>di</strong> calcolo si ottiene moltiplicando il momento <strong>di</strong> regime per un coefficiente ψ che<br />

tenga conto <strong>di</strong> eventuali sovraccarichi <strong>di</strong>namici. Posto ψ ≅ 1.2 , si ottiene:<br />

M = ψ M ≅ 1.2 ⋅573000 ≅ 688000 Nmm<br />

tc t<br />

Il <strong>di</strong>ametro d dell’albero in grado <strong>di</strong> trasmette il momento torcente M tc può stimarsi in prima<br />

approssimazione, e in assenza <strong>di</strong> dati più precisi, dall’equazione <strong>di</strong> stabilità torsionale.<br />

Assunto una tensione ammissibile convenientemente ridotta ( τ amm ≅ 35 MPa ) si ha:<br />

d<br />

16 ⋅ M<br />

π ⋅τ<br />

tc ≥ 3 ≅<br />

amm<br />

46 mm<br />

Si sceglie pertanto un giunto con <strong>di</strong>ametro esterno D = 130 mm che effettua il serraggio dei semigusci<br />

tramite 6 bulloni M12.<br />

Assunto che il coefficiente d’attrito tra albero e semiguscio sia pari a 0.25, ogni bullone deve esercitare<br />

una forza lungo il proprio asse pari a:<br />

4M<br />

t Fb<br />

= ≅12700<br />

N<br />

π ⋅ f ⋅ d ⋅ nb<br />

Il corrispondente momento torcente sul fusto della vite vale:<br />

M tv ≅ 0.1⋅ Fb ⋅ dmv<br />

≅ 15240 Nmm<br />

dove, senza commettere un grande errore, si è posto il <strong>di</strong>ametro me<strong>di</strong>o pari al <strong>di</strong>ametro nominale della<br />

vite.<br />

Posto il <strong>di</strong>ametro della sezione resistente pari al <strong>di</strong>ametro nominale della vite, le tensioni normali e<br />

tangenziali e ideale valgono:<br />

⎧ 4Fb<br />

⎪σ<br />

= ≅ 122 MPa<br />

2<br />

⎪ π ⋅ dv<br />

⎨<br />

⎪ 16 ⋅ M tv τ = ≅ 45 MPa<br />

3<br />

⎩⎪<br />

π ⋅ dv<br />

2 2<br />

→ σ id = σ + τ ≅<br />

3 145 MPa<br />

Ipotizzando <strong>di</strong> realizzare il bullone con un acciaio 8.8 1 , si ha un grado <strong>di</strong> sicurezza rispetto alla rottura<br />

pari a:<br />

800<br />

ξ ≅ ≅ 5.5 valore che può essere giu<strong>di</strong>cato accettabile.<br />

145<br />

1<br />

Gli acciai per bulloneria si in<strong>di</strong>cano con due numeri interi separati da un punto. Il primo numero corrisponde al<br />

carico <strong>di</strong> rottura minimo a trazione del materiale, espresso in MPa, e <strong>di</strong>viso per 100, mentre il prodotto dei due<br />

numeri corrisponde al carico <strong>di</strong> snervamento del materiale, espresso in MPa, e <strong>di</strong>viso per 10. Un acciaio 8.8 sarà<br />

pertanto caratterizzato da un carico <strong>di</strong> rottura pari a 8⋅ 100 = 800 MPa e un carico <strong>di</strong> snervamento pari a<br />

8⋅ 8 ⋅ 10 =<br />

640 MPa<br />

18

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.2. GIUNTO SELLERS<br />

Il giunto Sellers si compone <strong>di</strong> un manicotto in ghisa, avente la superficie interna bi-troncoconica, con<br />

pendenza interna nell'or<strong>di</strong>ne dei 12÷14° (conicità 1:5 ÷ 1:4). Dentro al manicotto sono sistemati i due<br />

coni in ghisa (bussole) tagliati lungo un piano assiale che a loro volta sono calettati sugli alberi <strong>di</strong><br />

trasmissione me<strong>di</strong>ante chiavette.<br />

Il momento torcente viene trasmesso da un albero ad una bussola, da questa al manicotto, dal manicotto<br />

alla seconda bussola e da quest'ultima al secondo albero, il tutto sempre per effetto dell'attrito tra le<br />

superficie a contatto e dal carico assiale indotto in tre tiranti dal serraggio dei da<strong>di</strong>.<br />

Definito il <strong>di</strong>ametro degli alberi, le principali <strong>di</strong>mensioni del giunto risultano dall'allegata tabella.<br />

La verifica del giunto si conduce determinando le tensioni agenti nei tre tiranti filettati.<br />

Sia:<br />

f coefficiente d’attrito tra i semiconi e il manicotto<br />

T il tiro totale esercitato dai bulloni<br />

β l’angolo <strong>di</strong> inclinazione dei semiconi<br />

Per l’equilibrio alla traslazione si ha:<br />

T = N sin β + f ⋅ N ⋅ cos β<br />

In<strong>di</strong>cato con Dm il <strong>di</strong>ametro me<strong>di</strong>o dei semiconi, e con<br />

dall’equilibrio alla rotazione si ricava:<br />

M t il momento torcente da trasmettere,<br />

Dm M t = f ⋅ N<br />

2<br />

→<br />

2M<br />

t T =<br />

f ⋅ D<br />

( sin β + f ⋅ cos β )<br />

Ogni bullone esercita una forza assiale pari a:<br />

T = T 3<br />

b<br />

T<br />

Il momento torcente applicato al fusto della vite vale:<br />

dmv<br />

M tv = Tb tan ( α + ϕ)<br />

≅ 0.1⋅Tb<br />

⋅ dmv<br />

2<br />

m<br />

Ra<br />

N<br />

dove dmv è il <strong>di</strong>ametro me<strong>di</strong>o della vie, α l’angolo <strong>di</strong> inclinazione dell’elica me<strong>di</strong>a del filetto, e ϕ è<br />

l’angolo <strong>di</strong> semiapertura del cono d’attrito corrispondente al coefficiente d’attrito tra vite e madrevite.<br />

Le due sollecitazioni sforzo normale b T e momento torcente M tv inducono delle tensione normali σ e<br />

tangenziali (<strong>di</strong> torsione) τ che dovranno essere composte, secondo von Mises, in un’unica tensione<br />

ideale da confrontarsi con la tensione ammissibile del materiale costituente i bulloni.<br />

19<br />

ββββ

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

⎧ 4Tb<br />

⎪σ<br />

≅<br />

⎪ π ⋅ d<br />

⎨<br />

⎪ 16M<br />

τ ≅<br />

⎪⎩ π ⋅ d<br />

r<br />

tv<br />

3<br />

r<br />

→ σ = σ + 3τ<br />

≤ σ<br />

2 2<br />

id amm<br />

Tabella <strong>di</strong> proporziona mento dei giunti SELLERS<br />

20

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 3.2.1<br />

Verificare le viti <strong>di</strong> serraggio <strong>di</strong> un giunto Sellers in grado <strong>di</strong> trasmettere a regime una potenza <strong>di</strong> 20 kW<br />

alla velocità <strong>di</strong> 300 rpm.<br />

Il momento <strong>di</strong> regime vale:<br />

6<br />

10 ⋅30 ⋅ 60<br />

M t = ≅ 637 Nm<br />

2π ⋅300<br />

Fissato un coefficiente ψ <strong>di</strong> amplificazione <strong>di</strong>namica del carico pari a 1.2, il momento <strong>di</strong> calcolo<br />

risulta:<br />

M = 1.2 ⋅ M ≅ 764 Nm<br />

tc t<br />

Il <strong>di</strong>ametro d dell’albero in grado <strong>di</strong> trasmette il momento torcente M tc può stimarsi in prima<br />

approssimazione, e in assenza <strong>di</strong> dati più precisi, dall’equazione <strong>di</strong> stabilità torsionale.<br />

Assunto una tensione ammissibile convenientemente ridotta ( τ amm ≅ 35 MPa ) si ha:<br />

16 ⋅ M tc<br />

d ≥ 3 ≅ 48 mm<br />

π ⋅τ<br />

amm<br />

Il giunto può pensarsi realizzato 1 con 3 bulloni M12.<br />

Il <strong>di</strong>ametro me<strong>di</strong>o Dm può essere stimato pari a 96 mm (similitu<strong>di</strong>ne geometrica tra il giunto da<br />

verificare e il giunto rappresentato nel catalogo)<br />

Fissato un coefficiente d’attrito f tra cono e manicotto pari a 0.25, e la pendenza β dei coni pari a 12°, la<br />

forza assiale si serraggio <strong>di</strong> ogni singolo bullone deve essere pari a:<br />

2M<br />

tc Tb = ( sin β + f ⋅ cos β ) ≅ 9600 N<br />

3⋅<br />

f ⋅ D<br />

m<br />

Il momento torcente applicato al fusto della vite vale:<br />

dmv<br />

M tv = Tb tan ( α + ϕ ) ≅ 0.1⋅Tb ⋅ dmv<br />

≅ 11500 Nmm<br />

2<br />

dove, senza commettere un grande errore, si è posto il <strong>di</strong>ametro me<strong>di</strong>o pari al <strong>di</strong>ametro nominale della<br />

vite.<br />

Posto il <strong>di</strong>ametro della sezione resistente al <strong>di</strong>ametro nominale della vite, le tensioni normali e<br />

tangenziali e ideale valgono:<br />

⎧ 4Tb<br />

⎪σ<br />

= ≅ 85 MPa<br />

2<br />

⎪ π ⋅ dv<br />

⎨<br />

⎪ 16⋅<br />

M tc τ = ≅ 34 MPa<br />

3 ⎪⎩ π ⋅ dv<br />

2 2<br />

→ σ id = σ + τ ≅<br />

3 103 MPa<br />

Ipotizzando <strong>di</strong> realizzare il bullone con un acciaio 8.8, si ha un grado <strong>di</strong> sicurezza rispetto alla rottura<br />

pari a:<br />

800<br />

ξ ≅ ≅ 7.7 valore che può essere giu<strong>di</strong>cato accettabile.<br />

103<br />

1<br />

come specificato nella tabella <strong>di</strong> proporziona mento, il <strong>di</strong>ametro dei bulloni può essere espresso in funzione del<br />

<strong>di</strong>ametro dell’albero d tramite la seguente relazione:<br />

d ≅ 0.2 d +<br />

10<br />

v<br />

( )<br />

21

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.3. GIUNTO RIGIDO A DISCHI 1<br />

Sia:<br />

Dm <strong>di</strong>ametro me<strong>di</strong>o della fascia <strong>di</strong> contatto;<br />

Dv il <strong>di</strong>ametro della circonferenza a cui appartengono le tracce degli assi delle viti;<br />

Mt il momento torcente trasmissibile dal giunto;<br />

nv numero delle viti;<br />

f coefficiente d’attrito tra le superficie delle flange a contatto.<br />

dmv <strong>di</strong>ametro me<strong>di</strong>o delle viti<br />

Dalla potenza N e dalla frequenza <strong>di</strong> rotazione n si determina il momento torcente Mt<br />

eventualmente da maggiorare per tener conto <strong>di</strong> eventuali sovraccarichi <strong>di</strong>namici. Noto Mt, dalle<br />

tabelle del costruttore, ci si orienta sulla geometria del giunto e sul numero delle viti. Si determina<br />

lo sforzo assiale presente su ogni vite con la seguente relazione:<br />

2M t F = ψ<br />

fDvnv dove ψ ≅ 1.1÷ 2 è un coefficiente che tiene conto <strong>di</strong> eventuali sovraccarichi <strong>di</strong>namici.<br />

Si calcola il Momento Mtv da applicare al fusto della vite per generare la forza F :<br />

M tv = 0.1⋅<br />

Fdmv<br />

. Si determinano le tensioni sul fusto delle vite, e infine si calcola la tensione ideale<br />

confrontandola con la tensione ammissibile.<br />

16M tv τ = 3<br />

π d<br />

4F<br />

σ = 2<br />

π d<br />

σ id =<br />

2 2<br />

σ + 3τ<br />

≤ σ amm<br />

mv mv<br />

Nel caso la verifica non sia superata, si aumenta il numero e/o il <strong>di</strong>ametro delle viti o si sceglie un<br />

giunto <strong>di</strong> <strong>di</strong>mensioni maggiori.<br />

1<br />

Il proce<strong>di</strong>mento <strong>di</strong> calcolo qui descritto fa riferimento alla trasmissione del momento per attrito. Qualora invece i<br />

bulloni potessero lavorare a taglio, il momento massimo trasmissibile M, in<strong>di</strong>cato con Dv il <strong>di</strong>ametro della<br />

circonferenza dei centri dei bulloni, sarebbe pari a:<br />

2<br />

dmv Dv<br />

M n π<br />

= τ<br />

v amm<br />

4 2<br />

E’ facile rendersi conto che con bulloni lavoranti a taglio possono trasmettersi momenti più che doppi rispetto al<br />

caso <strong>di</strong> quelli lavoranti a trazione. Tuttavia è opportuno riba<strong>di</strong>re che per poter far effettivamente lavorare tutti i<br />

bulloni a taglio (e tutti sottoposti alla medesima forza tagliante) occorre però una costosa lavorazione <strong>di</strong><br />

precisione, consistente nel rettificare i gambi dei bulloni a un <strong>di</strong>ametro leggermente maggiore <strong>di</strong> quello del foro,<br />

alesare accuratamente e contemporaneamente i fori corrispondenti nei due <strong>di</strong>schi e infine montare i bulloni a forza<br />

battendoli con la mazza.<br />

Un sistema ancora più costoso per assicurare il forzamento dei bulloni nei fori è quello usare bulloni conici.<br />

Per ragioni <strong>di</strong> costo, l’impiego dei bulloni calibrati è riservato <strong>di</strong> solito a <strong>di</strong>ametri <strong>di</strong> albero oltre i 200-250 mm,<br />

pur potendosi ricorrere ad esso anche per <strong>di</strong>ametri inferiori quando le con<strong>di</strong>zioni <strong>di</strong> funzionamento (urti) siano<br />

particolarmente sfavorevoli. (R. Giovannozzi)<br />

22

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

23

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 3.3.1<br />

Una macchina motrice sviluppante, a regime, la potenza N <strong>di</strong> 80 kW, è collegata, tramite un giunto a<br />

<strong>di</strong>schi, ad una macchina operatrice il cui momento resistente Mr (comprensivo delle resistenze utili e<br />

passive) è pari, a regime, a 400 N m.<br />

Fissando con opportuno criterio i dati occorrenti, si calcolino le <strong>di</strong>mensioni dei bulloni <strong>di</strong> collegamento<br />

dei <strong>di</strong>schi del giunto<br />

La velocità <strong>di</strong> rotazione ω del giunto è pari a:<br />

N 1000⋅ 80<br />

ω = = ≅ 200 rad/s → n ≅ 1910 rpm<br />

M r 400<br />

Il giunto adatto a realizzare la trasmissione assegnata viene scelto “a catalogo”.<br />

Si adotta un giunto adatto a trasmettere un momento massimo pari a 500 Nm in grado <strong>di</strong> sopportare una<br />

frequenza massima <strong>di</strong> rotazione pari a 4000 rpm<br />

Il giunto trasmette il momento torcente richiesto tramite il serraggio <strong>di</strong> 4 viti 12 x 1.25.<br />

Il <strong>di</strong>ametro me<strong>di</strong>o della fascia <strong>di</strong> contatto può essere posto pari a:<br />

D + D1<br />

160 + 85<br />

Dm<br />

= = = 122.5 mm<br />

2 2<br />

Fissato, in via cautelativa, un coefficiente d’attrito tra le flange pari a 0.2 si ricava la forza assiale F che<br />

deve essere esercitata dal singolo bullone<br />

M r<br />

400 ⋅1000<br />

F = 2ψ ≅ 2 ⋅1.5 ≅12245<br />

N<br />

n ⋅ f ⋅ D 4 ⋅0.2 ⋅122.5<br />

v m<br />

Il momento sul fusto della vite indotto da un serraggio tale da assicurare una trazione F sul gambo vale<br />

dm<br />

M tv ≅ F tan ( α + ϕ )<br />

2<br />

Confondendo in prima approssimazione il <strong>di</strong>ametro me<strong>di</strong>o con il <strong>di</strong>ametro nominale della vite e posto<br />

tan α + ϕ ≅ 0.2 si ha:<br />

( )<br />

M = 14694 Nmm<br />

tv<br />

La tensioni <strong>di</strong> trazione e torsione massima valgono:<br />

4F 4 ⋅12245<br />

σ ≅ ≅ ≅108<br />

MPa<br />

2 2<br />

π ⋅ d π ⋅12<br />

16⋅<br />

M tv τ = ≅ 43 MPa<br />

3<br />

π ⋅ d<br />

La tensione ideale, secondo von Mises, risulta:<br />

σ σ 3τ 131 MPa<br />

2 2<br />

id = + ≅<br />

Ipotizzato <strong>di</strong> realizzare il bullone con un acciaio 8.8, pertanto con una tensione <strong>di</strong> snervamento pari a<br />

640 MPa, il coefficiente <strong>di</strong> sicurezza risulta:<br />

640<br />

ξ = ≅ 4.9<br />

131<br />

Valore decisamente accettabile, anche tenuto presente che si è adottata una sezione resistente pari alla<br />

sezione nominale della vite.<br />

24

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.4. GIUNTO NORTHON<br />

Il giunto è costituito da due <strong>di</strong>schi che portano, metà ciascuno, una corona <strong>di</strong> pioli incastrati ad esso ad<br />

un estremo.<br />

L’incastro dei pioli è normalmente ottenuto montando il loro gambo nel <strong>di</strong>sco con un leggero<br />

forzamento e serrando, me<strong>di</strong>ante un dado, un collare.<br />

L’appoggio dei pioli sull’altro <strong>di</strong>sco è realizzato elasticamente me<strong>di</strong>ante un blocco <strong>di</strong> gomma.<br />

In ciascun <strong>di</strong>sco i pioli sono alternati ai fori in modo che, a montaggio effettuato, il giunto costituisca un<br />

insieme simmetrico ed equilibrato.<br />

Giunti <strong>di</strong> questo tipo vengono usati per accoppiare albero e puleggia del freno degli apparecchi da<br />

sollevamento, in modo da attenuare gli effetti provocati da brusche frenature.<br />

Di seguito riportiamo un estratto del catalogo dei giunti Northon serie PN (produzione Trans-Moto srl).<br />

Il calcolo <strong>di</strong> resistenza vero e proprio riguarda i pioli. Essi vengono verificati a flessione considerandoli<br />

come mensole incastrate nel <strong>di</strong>sco e caricate, in corrispondenza della mezzeria del tratto <strong>di</strong> appoggio<br />

gommato, con una forza concentrata P <strong>di</strong> intensità pari alla forza periferica trasmessa <strong>di</strong>viso il numero<br />

np dei pioli.<br />

In<strong>di</strong>cato con Mt il momento torcente trasmesso e con Dp il <strong>di</strong>ametro della circonferenza a cui<br />

appartengono i centri dei pioli, la forza P che si scarica su un singolo piolo vale:<br />

2M t P =<br />

D ⋅ n<br />

p p<br />

In<strong>di</strong>cata con h la <strong>di</strong>stanza tra il punto <strong>di</strong> applicazione <strong>di</strong> P e l’incastro del piolo, il momento flettente<br />

massimo sul piolo risulta pari a:<br />

M = P ⋅ h<br />

f<br />

Il <strong>di</strong>ametro minimo del piolo deve pertanto rispettare la seguente <strong>di</strong>suguaglianza:<br />

32 ⋅ P ⋅ h<br />

d ≥ 3<br />

π ⋅σ<br />

amm<br />

Per tenere conto <strong>di</strong> sovraccarichi dovuti ad urti, normalmente la tensione ammissibile si tiene bassa,<br />

adottando un grado <strong>di</strong> sicurezza rispetto alla rottura pari a ξ = 6 ÷ 12 .<br />

Nella zona dove il piolo appoggia sulla gomma occorre verificare che la pressione “me<strong>di</strong>a” tra piolo e<br />

gomma un superi il valore pamm ≅ 1÷ 5 MPa . In<strong>di</strong>cando con l la lunghezza della zona <strong>di</strong> appoggio e con<br />

d1 il <strong>di</strong>ametro del piolo in tale zona, deve risultare:<br />

P<br />

p = ≤ pamm<br />

l ⋅<br />

d<br />

1<br />

25

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

26

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 3.4.1<br />

Una macchina motrice sviluppante, a regime, la potenza N <strong>di</strong> 80 kW, è collegata, tramite un giunto<br />

Northon, ad una macchina operatrice il cui momento resistente Mr (comprensivo delle resistenze utili e<br />

passive) è pari, a regime, a 400 N m.<br />

Fissando con opportuno criterio i dati occorrenti, si verifichino i pioli <strong>di</strong> collegamento del giunto.<br />

Dai calcoli svolti nell’ambito dell’Esempio 3.1 si ha:<br />

ω ≅ 200 rad/s → n ≅ 1910 rpm<br />

Si sceglie un giunto, con 12 pioli, in grado <strong>di</strong> trasmettere un momento massimo pari a 600 Nm e in<br />

grado <strong>di</strong> sopportare un velocità massima <strong>di</strong> rotazione pari a 6000 rpm.<br />

Posto il <strong>di</strong>ametro dei pioli pari a d ≅ 14 mm, la <strong>di</strong>stanza pari a h = 15 mm e il <strong>di</strong>ametro D = 127 mm<br />

(similitu<strong>di</strong>ne geometrica tra il giunto da verificare e il giunto rappresentato nel catalogo), si conduce<br />

una prima verifica a flessione:<br />

32 ⋅ P ⋅ h 32 ⋅525 ⋅15<br />

σ ≅ ≅ ≅ 29 MPa<br />

3 3<br />

π ⋅ d π ⋅14<br />

2M t 800⋅1000 P = = ≅ 525 N<br />

D ⋅ n 127 ⋅12<br />

p P<br />

Considerato <strong>di</strong> realizzare un perno in C40 bonificato con ( σ R = 670 MPa σ sn = 400 MPa ) il grado <strong>di</strong><br />

sicurezza nei confronti della rottura risulta:<br />

670<br />

ξ ≅ ≅ 23 del tutto accettabile.<br />

29<br />

Sempre da catalogo si ricava la lunghezza l della zona <strong>di</strong> appoggio perno-tassello gommato<br />

l ≅ 33 mm<br />

La pressione me<strong>di</strong>a <strong>di</strong> contatto vale:<br />

P 525<br />

p = ≅ ≅ 1.2 MPa pienamente accettabile.<br />

l ⋅ d 33⋅14 Bibliografia<br />

Giovannozzi R Costruzione <strong>di</strong> Macchine vol. 1 Patron<br />

Pierotti P. Meccanica vol. 3 Calderini<br />

Straneo SL et al. Disegno, progettazione… vol. 2 Principato<br />

27<br />

p

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.5. GIUNTO PERIFLEX<br />

Il giunto Periflex è realizzato con un elemento elastico costituito da un collare in gomma <strong>di</strong> sezione a C<br />

i cui bor<strong>di</strong> sono bloccati a pressione su due flange me<strong>di</strong>ante <strong>di</strong>schi <strong>di</strong> pressione serrati tramite viti.<br />

28

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.6. GIUNTO BIBBY<br />

Il giunto Bibby è costituito da due <strong>di</strong>schi che portano delle fessure periferiche entro cui sono infilate<br />

della lamine <strong>di</strong> acciaio a sezione costante. Al crescere del carico, e quin<strong>di</strong> della rotazione relativa dei<br />

due semigiunti, la parte <strong>di</strong> lamina inizialmente libera va avvolgendosi sulla parte curva dei denti per un<br />

arco sempre maggiore, aumentando la rigidezza del giunto.<br />

29

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.7. GIUNTO HARDY<br />

Il giunto flessibile Hardy è in grado <strong>di</strong> funzionare parzialmente come un giunto cardanico. E’ costituto<br />

da <strong>di</strong>schi gommati che vengono attraversati da perni che sono alternativamente solidali all’albero<br />

motore e all’albero condotto. Questi giunti hanno una buna capacità <strong>di</strong> smorzare le vibrazioni.<br />

30

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.8. GIUNTO OLDHAM<br />

Il giunto <strong>di</strong> Oldham si usa per la trasmissione del moto fra assi paralleli non coincidenti.<br />

Il rapporto <strong>di</strong> trasmissione istantaneo <strong>di</strong> questo giunto è costantemente pari a uno: il giunto è pertanto<br />

omocinetico.<br />

L’elemento interme<strong>di</strong>o <strong>di</strong> collegamento ruota con velocità angolare comune a quella dei due alberi fra<br />

cui trasmette il moto, mentre il suo centro descrive una circonferenza, avente per <strong>di</strong>ametro l’eccentricità<br />

e fra i due alberi, con velocità angolare doppia <strong>di</strong> quella degli alberi.<br />

Pertanto tale elemento interme<strong>di</strong>o è soggetto ad una forza centrifuga pari a:<br />

( ) 2 e<br />

2<br />

F = m 2ω = 2m<br />

⋅ e ⋅ ω<br />

2<br />

Dove con m si è in<strong>di</strong>cata la massa dell’elemento interme<strong>di</strong>o, con ω la velocità angolare degli alberi e<br />

con e l’eccentricità dei loro assi.<br />

Considerato uno spostamento angolare virtuale δθ e detti f il coefficiente d’attrito, l/2 la <strong>di</strong>stanza alla<br />

quale si trovano, su ciascuna mezza scanalatura, le risultanti P delle pressioni, il ren<strong>di</strong>mento del giunto<br />

ha la seguente espressione<br />

Pl ⋅δθ<br />

1 8 e<br />

η = = ≅ 1−<br />

f<br />

4e 8 e<br />

Pl ⋅ δθ + 2Pf ⋅ 2δθ 1+<br />

f<br />

π l<br />

2π<br />

π l<br />

31

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.9. GIUNTO DI CARDANO (GIUNTO DI HOOKE)<br />

Il giunto <strong>di</strong> Cardano si utilizza quando occorre trasmettere il moto fra assi concorrenti formanti fra loro<br />

un angolo generalmente <strong>di</strong>verso da zero<br />

In seguito affronteremo lo stu<strong>di</strong>o cinematico particolareggiato del giunto, ora ci limiteremo ad<br />

affermare quanto segue:<br />

se l’albero motore forma un angolo δ col prolungamento dell’albero condotto, e se l’albero motore<br />

ruota con velocità uniforme, il moto rotatorio dell’albero condotto non è uniforme. Si ha quin<strong>di</strong> una<br />

irregolarità perio<strong>di</strong>ca della trasmissione che cresce rapidamente al crescere dell’angolo δ.<br />

Quando questa irregolarità non possa essere tollerata, si ricorre al doppio giunto cardanico doppio<br />

simmetrico (gli angoli formati dai due alberi concorrenti con il terzo albero devono esser uguali.<br />

Il giunto <strong>di</strong> Cardano doppio e simmetrico si comporta come un giunto omocinetico: le velocità angolari<br />

dell’albero motore e dell’albero condotto sono coincidenti istante per istante mentre entrambe<br />

<strong>di</strong>fferiscono dalla velocità dell’albero interme<strong>di</strong>o<br />

32

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Il giunto <strong>di</strong> Cardano viene usato per collegare due alberi con assi concorrenti formanti fra loro un<br />

angolo generalmente <strong>di</strong>verso da zero.<br />

Per effettuare lo stu<strong>di</strong>o cinematico del giunto si faccia riferimento alle viste in pianta e in prospetto<br />

della trasmissione.<br />

Calcolo della velocità dell’albero condotto<br />

Quando gli alberi ruotano, gli estremi aa della crociera si muoveranno nel piano frontale a descrivere<br />

una circonferenza, mentre gli estremi bb della crociera descriveranno un’ellisse (rappresentata con linea<br />

a tratti).<br />

Se l’albero A ruota <strong>di</strong> un angolo α (da aa a a1a1), anche la proiezione <strong>di</strong> bb ruoterà <strong>di</strong> un angolo α fino<br />

a portarsi in b1b1. L’angolo β <strong>di</strong> rotazione dell’albero condotto B si ricava determinando la vera<br />

posizione <strong>di</strong> b1b1 (ovvero vista lungo l’asse <strong>di</strong> B)<br />

33

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Il punto b1 sul piano frontale corrisponde, in pianta, al punto b1’ . Il punto b1’ viene successivamente<br />

ribaltato nel piano contenente aa (punto c2). La proiezione <strong>di</strong> c2 sul piano frontale determina il punto b2<br />

permettendo la definizione dell’angolo β. Valgono allora le seguenti relazioni:<br />

oc1 oc2 oc2<br />

tan α = tan β = =<br />

b c b c b c<br />

1 1 2 2 1 1<br />

tanα<br />

oc oc<br />

= = = cosδ<br />

tan β oc ob<br />

1 1<br />

'<br />

2 1<br />

tanα = tan β ⋅ cos δ<br />

(3.1)<br />

Derivando entrambi i membri della (3.1) rispetto al tempo si ricava la relazione tra le velocità degli<br />

alberi.<br />

dα α<br />

dt<br />

dβ<br />

β<br />

dt<br />

δ<br />

α ω β ω δ<br />

2 2<br />

sec = sec cos<br />

2 2<br />

sec ⋅ a = sec ⋅ b ⋅ cos<br />

α ω β δ<br />

2 2<br />

sec ⋅ a = (1 + tan ) ⋅ cos<br />

2<br />

2 ⎛ tan α ⎞<br />

sec ⋅ a = ⎜1+ ⋅ cos<br />

2 ⎟ b ⋅<br />

α ω ω δ<br />

⎝ cos δ ⎠<br />

2 2<br />

( cos δ + tan α )<br />

ωa =<br />

cosδ<br />

2<br />

⋅ cos α ⋅ωb<br />

ωb cosδ<br />

= 2 2<br />

ω 1− sin δ ⋅ cos α<br />

a<br />

34<br />

(3.2)

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Il rapporto ωb/ωa ha un valore massimo pari a 1/cosδ che viene raggiunto quando cosα = ±1 ovvero<br />

quando α vale 0, 180°, etc…<br />

Il rapporto ωb/ωa ha invece un valore minimo pari a cosδ che viene raggiunto quando cosα = 0 ovvero<br />

quando α vale 90, 270°, etc..<br />

L’irregolarità perio<strong>di</strong>ca della trasmissione I , per ωa costante è pari a:<br />

I<br />

ω −ω<br />

⎛ ω ⎞ ⎛ ω ⎞ 1<br />

⎜ ⎟ ⎜ ⎟<br />

ω ⎝ ω ⎠ ⎝ ω ⎠ cosδ<br />

b max bmin b b<br />

= = − = − = ⋅<br />

bme<strong>di</strong>o a max a min<br />

L’albero condotto e conduttore hanno la stessa velocità quando:<br />

cosδ<br />

= 1<br />

2 2<br />

1− sin δ ⋅cos<br />

α<br />

1− cosδ cos α = =<br />

1<br />

+<br />

α δ α δ<br />

2<br />

2<br />

sin δ 1 cosδ<br />

2<br />

tan = 1+ cos<br />

2<br />

⋅ sin = cos<br />

( )<br />

35<br />

cosδ sinδ tanδ<br />

tanα = ± cos δ<br />

(3.3)<br />

Ci sono pertanto quattro angoli <strong>di</strong> rotazione in corrispondenza dei quali durante ciascun giro la velocità<br />

dell’albero condotto uguaglia quella dell’albero motore<br />

Calcolo delle accelerazioni dell’albero condotto<br />

Supponendo costante la velocità angolare ωa dell’albero motore, l’accelerazione dell’albero condotto<br />

vale:<br />

ω α δ δ α α<br />

dt dt dt<br />

2<br />

d b d sin ⋅ cos ⋅sin<br />

2 d<br />

= ⋅ ⋅ 2<br />

2 2<br />

( 1− sin δ ⋅ cos α )<br />

2<br />

dωb<br />

2 sin δ ⋅ cosδ ⋅sin<br />

2α<br />

= −ωa ⋅<br />

2<br />

dt<br />

2 2<br />

( 1− sin δ ⋅cos<br />

α )<br />

L’accelerazione dell’albero condotto si annulla per valori <strong>di</strong> α multipli <strong>di</strong> π/2 e assume valori uguali e<br />

opposti per valori <strong>di</strong> α supplementari.<br />

La posizione angolare in corrispondenza della quale si trova il massimo (minimo) dell’accelerazione<br />

angolare si calcola ponendo a zero la derivata prima della (3.4)<br />

⎛ ⎞<br />

d ⎜ sin 2α<br />

⎟ = 0<br />

2<br />

dt ⎜ 2 2<br />

1 ( sin δ cos α ⎟<br />

⎝<br />

− ⋅ ) ⎠<br />

2 2 2 2<br />

( 1− sin δ ⋅ cos α ) ⋅ cos 2α = sin 2α ⋅sin<br />

δ<br />

( ( ) ) ( )<br />

2 2 2<br />

1− 0.5⋅ sin δ 1+ cos2α ⋅ cos2α = 1− cos 2α ⋅sin<br />

δ<br />

α − δ ⋅ α − δ ⋅ α = δ − δ ⋅<br />

α<br />

2 2 2 2 2<br />

2cos2 sin cos 2 sin cos2 2sin 2sin cos 2<br />

(3.4)

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

( )<br />

2 2<br />

sin δ ⋅ 2 − cos 2α<br />

cos 2 α =<br />

(3.5)<br />

2<br />

2 − sin δ<br />

Facendo riferimento ai valori consueti <strong>di</strong> δ (valori non superiori a 30°) la soluzione della (3.5) fornisce,<br />

per α, valori prossimi a 45°. In queste con<strong>di</strong>zioni cos 2 2α è molto piccolo e può senz’altro essere<br />

trascurato nei confronti <strong>di</strong> 2. La (3.5) pertanto può essere semplificata come <strong>di</strong> seguito proposto:<br />

2<br />

2sin δ<br />

cos2 α ≃ (3.6)<br />

2<br />

2 − sin δ<br />

Ipotizzando che il valore massimo (minimo) dell’accelerazione si ottenga, come è stato detto in<br />

precedenza, in corrispondenza <strong>di</strong> un angolo <strong>di</strong> rotazione α pari a 45°, tale massimo (minimo) può essere<br />

imme<strong>di</strong>atamente calcolato dalla (3.4):<br />

2<br />

ωb 2 sin δ ⋅cos<br />

δ<br />

≃<br />

± ωa<br />

2<br />

2<br />

dt max/ min<br />

⎛ d ⎞<br />

⎜ ⎟<br />

⎝ ⎠ ⎛ sin δ ⎞<br />

⎜1− ⎟<br />

⎝ 2 ⎠<br />

36

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Determinazione delle reazioni sui cuscinetti<br />

Lo schema sopra rappresentato mostra l’equlibrio del giunto nelle due posizioni angolari estreme. La<br />

parte superiore si riferisce ad un angolo <strong>di</strong> rotazione <strong>di</strong> zero gra<strong>di</strong>; mentre la parte inferiore della figura<br />

si riferisce all’equilibrio della trasmissione in corrispondenza <strong>di</strong> un angolo <strong>di</strong> rotazione <strong>di</strong> 90°.<br />

Angolo <strong>di</strong> rotazione α = 0°<br />

In questa con<strong>di</strong>zione il momento sull’albero motore M1 viene equilibrato da un momento resistente Mn<br />

trasmesso dalla crociera e che vale:<br />

cosδ<br />

M1<br />

M n = −M1 ⋅ = −<br />

2 2<br />

1− sin δ ⋅ cos α cosδ<br />

La coppia <strong>di</strong> cuscinetti montati sull’albero dovrà equilibrare il momento Mr1<br />

M r1<br />

= M1 ⋅ tanδ<br />

(3.8)<br />

L’albero condotto, invece, riceve dalla crociera un momento -Mn che viene equilibrato dal momento<br />

resistente M2 che, in questa configurazione, risulta avere la stessa <strong>di</strong>rezione. I cuscinetti sull’abero<br />

condotto sono pertanto scarichi.<br />

Angolo <strong>di</strong> rotazione α = 90°<br />

In questa con<strong>di</strong>zione il momento sull’albero motore viene equilibrato da un momento trasmesso dalla<br />

crociera ed avente la stessa <strong>di</strong>rezione. Pertanto i cuscinetti posti sull’albero motore risultano scarichi.<br />

Il momento motore Mn viene equilibrato, sull’albero condotto, da un momento resistente M2 che vale:<br />

cosδ<br />

M 2 = −M1 ⋅ = − M<br />

2 2<br />

1 ⋅ cos δ<br />

1− sin δ ⋅ cos α<br />

37<br />

(3.7)<br />

(3.9)

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

La coppia <strong>di</strong> cuscinetti montata sull’albero condotto dovrà sopportare un momento Mr2 pari, in modulo,<br />

a :<br />

M = M tanδ = M sinδ<br />

(3.10)<br />

r 2 2 1<br />

Nelle con<strong>di</strong>zioni estreme considerate, solo una coppia <strong>di</strong> cuscinetti risulta sollecitata. In una posizione<br />

interme<strong>di</strong>a entrambe le coppie <strong>di</strong> cuscinetti risulteranno sollecitate con dei momenti pulsanti tra un<br />

valore minimo nullo e un valore massimo definito dalle (3.8) e (3.10) rispettivamente per i cuscinetti<br />

sull’albero motore e sul condotto.<br />

Angolo <strong>di</strong> rotazione α qualsiasi<br />

La determinazione dei carichi sui cuscinetti in corrispondenza <strong>di</strong> un angolo <strong>di</strong> rotazione qualsiasi può<br />

agevolmente essere effettuata con riferimento alla figura sotto rappresentata.<br />

In<strong>di</strong>cato al solito con M1 il momento trasmesso dall’albero motore, ruotante a velocità costante, i<br />

momenti Mr1 e Mr2 agenti sui cuscinetti montati rispettivamnete sull’albero motore e su quello<br />

condotto valgono:<br />

⎛ M1<br />

⋅ cosδ ⎞ 1<br />

M r1<br />

= ⎜ − M<br />

2 2 1 ⋅ cos δ ⎟ ⋅<br />

⎝1 − sin δ ⋅ cos α ⎠ sinδ<br />

(3.11)<br />

M<br />

⎛ M M ⋅ cosδ ⎞ 1<br />

= ⎜ −<br />

cosδ 1 sin δ cos α<br />

⎟ ⋅<br />

⎝ − ⋅ ⎠ tanδ<br />

1 1<br />

r 2 2 2<br />

38<br />

(3.12)

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

E’ da notare in particolare che i rapporti Mr1/M1 e Mr2/M1 assumono valori massimi molto prossimi fra<br />

loro, ma non coincidenti. Dalla (3.11) ponendo α = 0 si ha:<br />

M / M = tanδ<br />

( )<br />

r1<br />

1 max<br />

Dalla (3.12) ponendo α = 90° si ottiene:<br />

M / M =<br />

sinδ<br />

( )<br />

r 2 1 max<br />

39

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Trasmissione Omocinetica<br />

Come è già stato definito ai punti precedenti, il giunto <strong>di</strong> Cardano semplice non garantisce<br />

l’omocinetismo. Il rapporto <strong>di</strong> trasmissione, infatti, varia al variare dell’angolo <strong>di</strong> rotazione secondo<br />

quanto definito dalla (3.2).<br />

Tuttavia una trasmissione omocinetica tra gli alberi estremi può essere ottenuta ricorrendo a una coppia<br />

<strong>di</strong> giunti cardanici, collegati da un albero interme<strong>di</strong>o, come in<strong>di</strong>cato dalla figure sotto riportate.<br />

In tali con<strong>di</strong>zioni, la variazione <strong>di</strong> rapporto <strong>di</strong> trasmissione introdotta dal primo giunto viene in ogni<br />

istante esattamente compensata da quella dovuta al secondo.<br />

40

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Esempio 3.9.1<br />

In un giunto <strong>di</strong> Cardano l’albero motore trasmette un momento torcente pari a 41500 N.<br />

1. determinare il momento torcente sullabero condotto con rifrimento alla <strong>di</strong>sposizione angolare <strong>di</strong><br />

figura in cui gli alberi giacciono nello stesso paino orizzontale;<br />

2. trovare il <strong>di</strong>ametro dei prerni della crociera nell’ipotesi che la pressione ammissibile, la<br />

tensione ammissibile a trazione e la tensione ammissibile a taglio siano rispettivamente pari a<br />

14 MPa e 140 MPa e 70 MPa;<br />

3. calcolare la massima tensione nella sezione E-E che si trova a 50 mm dall’asse Y-Y.<br />

Il momento torcente sull’albero condotto, supposto costante il momento torcente motore, varia in<br />

funzione della velocità <strong>di</strong> rotazione dell’albero condotto. Il momento massimo sull’abero condotto è<br />

massimo quando la velcotà <strong>di</strong> rotazione dell’albero condotto eè minimo ossia in corrispondenza cioè <strong>di</strong><br />

un angolo α = 90, 270 ° ...<br />

Trascurando ogni fenomeno passivo si ha pertanto<br />

a M a 41500<br />

M a a M b b M bmax M a<br />

= 44163 Nmm<br />

cos cos20°<br />

ω<br />

ω = ω → = = ≅<br />

ω δ<br />

bmin<br />

41

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Le forze massime F agenti sui perni della crociera valgono:<br />

M bmax<br />

F = ≅ 883 N<br />

2 ⋅ 25<br />

Diametro del perno per restere a pressione<br />

F 883<br />

d ≥ ≅ ≅ 9 mm<br />

l ⋅ p 6.25⋅14 amm<br />

Diametro del perno per resitere a flessione<br />

F ⋅ 6.35 32 ⋅883 ⋅ 6.36<br />

d ≥ 3 ≅ 3<br />

≅ 7.4 mm<br />

πσ π ⋅140<br />

amm<br />

Diametro del perno per resitere a taglio<br />

d ≥<br />

4 4⋅ F<br />

3 π ⋅τ ≅<br />

4 4 ⋅883<br />

≅ 4.6 mm<br />

3 π ⋅ 70<br />

amm<br />

La sollecitazione più gravosa risulta quella <strong>di</strong> flessione e il perno dovrebbe essere realizzato con un<br />

<strong>di</strong>ametro minimo <strong>di</strong> 9 mm.<br />

La sezione E-E è sottopsta al’azione combinata della compressione e della flessione. La tensione<br />

risultante è pari a:<br />

302 883⋅ 50<br />

σ t = σ c + σ f = + ≅ 1.93 + 67.8 ≅ 70 MPa<br />

25 ⋅6.25<br />

1<br />

2<br />

6.25⋅ 25<br />

6<br />

42

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

3.10. GIUNTO OMOCINETICO RZEPPA<br />

Anche se, come abbiamo visto in precedenza, con l’adozione del giunto cardanico doppio simmetrico si<br />

raggiunge la con<strong>di</strong>zione <strong>di</strong> omocinetismo, soprattutto per ragioni <strong>di</strong> ingombro, nelle costruzioni<br />

automobilistiche, si sono imposti come <strong>di</strong>spositivi omocinetici altri tipi <strong>di</strong> giunti più compatti e leggeri.<br />

I più comuni sono: il giunto Ben<strong>di</strong>x-Weiss e il giunto Rzeppa (decisamente il più usato nelle costruzioni<br />

meccaniche)<br />

Il giunto è costituito da due forcelle, solidali con i due alberi, su cui sono ricavate delle superficie<br />

sferiche (rispettivamente interna per l’albero motore ed esterna per l’albero condotto) i cui centri O1 e<br />

O2 giacciono sugli assi dei due alberi a breve <strong>di</strong>stanza dal loro punto <strong>di</strong> intersezione O. In ogni gola<br />

trovano posto due sfere che, dovendo toccare entrambe le superficie sferiche attive delle due forcelle,<br />

hanno una posizione ben definita in modo da assicurare che il loro centro giaccia nel piano bisettore<br />

dell’angolo β formato dagli assi degli alberi.<br />

43

ITI OMAR Dipartimento <strong>di</strong> Meccanica Elementi <strong>di</strong> Costruzione <strong>di</strong> Macchine<br />

Bibliografia<br />

G. Bongiovanni, G. Roccati Giunti fissi, articolati, elastici e <strong>di</strong> sicurezza Levrotto & Bella To<br />

R. Giovannozzi Costruzione <strong>di</strong> <strong>macchine</strong> vol. I Patron<br />

J.Hannah, R.C. Stephens Mechanics of machines Arnold<br />

Jacazio G, Piombo B. Meccanica Applicata alle Macchine vol. 2 Levrotto & Bella To<br />