You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

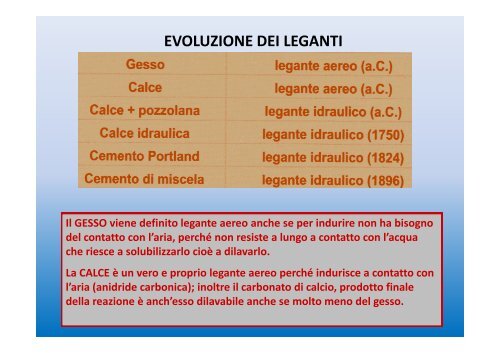

<strong>EVOLUZIONE</strong> <strong>DEI</strong> <strong>LEGANTI</strong><br />

Il GESSO viene definito legante aereo anche se per indurire non ha bisogno<br />

del contatto con l’aria, perché non resiste a lungo a contatto con l’acqua<br />

che riesce a solubilizzarlo cioè a dilavarlo.<br />

La CALCE è un vero e proprio legante aereo perché indurisce a contatto con<br />

l’aria (anidride carbonica); inoltre il carbonato di calcio, prodotto finale<br />

della reazione è anch’esso dilavabile anche se molto meno del gesso.

GESSO<br />

È ricavato per cottura della pietra da gesso, costituita da<br />

solfato di calcio bi-idrato (CaSO4⋅ 2H2O) con impurezze.<br />

- a 130°C si forma il gesso emidrato (CaSO 4⋅ ½H 2O);<br />

- a 170°C l’anidrite o gesso anidro (CaSO 4). )<br />

Maggiore temperatura di cottura significa maggiore<br />

fformazione i di anidrite. id it<br />

Il gesso impiegato in edilizia è costituito da solfato di<br />

calcio emidrato (CaSO 4⋅ ½H 2O) o da anidrite (CaSO 4)o<br />

da una miscela dei due.<br />

Se vengono impastati con acqua dopo poco tempo si<br />

forma di nuovo gesso bi-idrato e il sistema indurisce .

CALCE<br />

Dalla cottura (850°C-900°C) di rocce calcaree, il cui<br />

componente principale è il carbonato di calcio<br />

(CaCO3), si ottiene l’ossido di calcio, CaO, (detto calce<br />

viva) viva). CaCO 3 → CaO + CO 2<br />

Attraverso lo “spegnimento” in acqua si ottiene la<br />

forma idrata Ca(OH) 2 (calce spenta) spenta), il legante legante.<br />

CaO + H 2O → Ca(OH) 2 reazione esotermica!<br />

grassello o polvere finissima a seconda del tipo di<br />

spegnimento<br />

p g

L’indurimento di un impasto a base di<br />

calce avviene attraverso una reazione<br />

di carbonatazione della calce ad opera<br />

dell’anidride carbonica atmosferica.<br />

Ca(OH) 2 + CO 2 → CaCO 3 + H 2O

LEGANTE IDRAULICO<br />

Il primo legante idraulico è stato ottenuto unendo<br />

CALCE E POZZOLANA una terra naturale<br />

vulcanica o di diatomee.<br />

Lo stesso risultato si può ottenere impiegando<br />

insieme alla CALCE dell’argilla cotta: mattoni o<br />

tegole finemente macinati (COCCIOPESTO =<br />

POZZOLANA artificiale).<br />

Ca(OH) 2 + pozz silicati e<br />

alluminati di calcio idrati

Romani, , Greci, , Fenici e Israeliti riuscirono a<br />

realizzare importanti opere idrauliche con malte non<br />

dilavabili (malte idrauliche) ottenute con calce aerea<br />

e sabbie bbi pozzolaniche<br />

l i h

CALCE IDRAULICA<br />

(Legante idraulico pur in assenza di pozzolana)<br />

La calce idraulica “naturale” si ottiene per cottura di<br />

calcare marnoso (il Palladio nel 1570 scrive di una calce<br />

che può essere adoperata anche per opere esposte alle<br />

intemperie ) oppure per cottura di miscele di calcare e<br />

argilla.<br />

Viene invece definita calce idraulica “artificiale” una<br />

miscela di cemento Portland con calce aerea o con filler<br />

calcareo

CEMENTO CUORE DEL CALCESTRUZZO<br />

E’ una polvere l grigia ii che h iimpastata con acqua di diventa<br />

modellabile e nel giro di qualche ora perde l’iniziale<br />

plasticità l i i àe di diventa via i via i più iù rigida iidda d sembrare b una<br />

pietra naturale, capace di resistere a sollecitazioni<br />

meccaniche. ih<br />

La qualità della matrice cementizia (pasta) dipende<br />

dalle proporzioni di acqua e cemento utilizzate<br />

(rapporto acqua/cemento) acqua/cemento), ma anche dal tipo di<br />

cemento impiegato.<br />

NON TUTTI I CEMENTI SONO UGUALI .

Il padre di tutti i cementi è il CEMENTO PORTLAND<br />

ottenuto dalla macinazione del CLINKER con piccole<br />

quantità di GESSO GESSO.<br />

PRODUZIONE DEL CLINKER: cottura di materie<br />

prime (calcari, argille, sabbie, ceneri di pirite) in<br />

forni rotanti a TT= 1300‐1450°C.<br />

1300 1450°C<br />

Fonte di energia per il forno è costituita per l’85% circa dal<br />

Fonte di energia per il forno è costituita per l 85% circa dal<br />

carbone, 5% da oli combustibili, 5,5% da combustibili non<br />

convenzionali quali materiali di smaltimento come legno,<br />

grassi animali e vegetali, pneumatici etc.

I processi di fabbricazione possono essere<br />

a secco o ad umido.<br />

Il processo a secco, più iù diff diffuso, prevede d<br />

frantumazione e proporzionamento delle<br />

materie prime, quindi macinazione e<br />

omogeneizzazione g per p insufflamento d’aria<br />

e infine umidificazione per ottenere le<br />

graniglie di alimentazione del forno.<br />

forno

Il processo a umido viene preferito se le<br />

argille di alimentazione sono molto umide<br />

e facilmente spappolabili.<br />

Le argille spappolate con acqua sono mescolate<br />

con le altre materie prime già frantumate e la<br />

miscela viene macinata a umido.<br />

La “melma” melma che contiene il 35‐40% 35 40% di acqua, acqua<br />

viene parzialmente essiccata e granulata prima di<br />

essere inviata al forno forno.

I forni possono essere verticali (h (h=10‐20m, 10 20m D=2‐3m) D23m)<br />

oppure rotanti (l=200m, D=8m, pendenza=3‐5%).<br />

I forni verticali: sono alimentati dall’alto da miscele di<br />

coke e materie prime, p dal basso è insufflata aria<br />

preriscaldata dal contatto con il clinker caldo.<br />

I forni rotanti sono alimentati dal combustibile (aria<br />

mista a carbone, nafta o gas) nella estremità<br />

inferiore; le materie prime entrano dall’estremo<br />

dall estremo<br />

superiore e scendono in controcorrente.<br />

I forni verticali hanno maggiore rendimento termico,<br />

ma minore potenzialità (10‐100t/g).

Durante la cottura le<br />

materie prime si<br />

combinano per dare<br />

origine ai componenti<br />

mineralogici del clinker.<br />

Il clinker, clinker all’uscita dal forno viene raffreddato<br />

rapidamente e unito a qualche percento di gesso biidrato<br />

viene macinato macinato.

I costituenti mineralogici del clinker sono essenzialmente 4:<br />

I silicati ili i sono presenti i iin maggiore i quantità ià(75 (75‐80%) 80%) e sono anche h i<br />

più importanti perché responsabili delle prestazioni meccaniche della<br />

pasta cementizia indurita indurita.

simbologia

IDRATAZIONE DEGLI ALLUMINATI

IDRATAZIONE <strong>DEI</strong> SILICATI

I tipi p di cemento che la normativa europea p UNI EN197/1 /<br />

ammette nei paesi dell’Unione, si distinguono per la<br />

presenza in percentuali diverse di altri costituenti minerali.<br />

CEMENTI DI MISCELA:<br />

Cemento Portland e aggiunte minerali:<br />

‐pozzolane naturali<br />

‐fumo di silice<br />

‐ceneri volanti<br />

‐loppa d’altoforno<br />

‐loppe non ferrose<br />

‐scisti calcinati<br />

‐calcari

CEMENTI DI MISCELA E SVILUPPO<br />

SOSTENIBILE<br />

a)minor consumo di materie prime<br />

b) minor consumo di energia<br />

c) minor emissione di CO2<br />

d) I t lli t tili d ll i<br />

d) Intelligente utilizzo delle scorie<br />

industriali

LOPPA D’ALTOFORNO: D’ALTOFORNO scoria i della d ll produzione d i della d ll<br />

ghisa e dell’acciaio.<br />

E’ in grado di reagire con l’acqua, ma in modo<br />

estremamente lento. La presenza anche di una quantità<br />

piccola di calce accelera la reazione reazione.<br />

Una certa percentuale di cemento Portland è necessaria<br />

per raggiungere i resistenze i t meccaniche i h accettabili tt bili a<br />

tempi brevi.<br />

CENERE VOLANTE (in Italia di tipo silicico): residuo<br />

delle centrali termiche a carbone. Ha proprietà<br />

pozzolaniche e grazie alla forma sferica delle particelle<br />

favorisce la lavorabilità degli impasti

SCISTO CALCINATO: residuo della torrefazione degli<br />

scisti argillosi, in particolare quelli bituminosi.<br />

CALCARE: non è un materiale pozzolanico, ma se<br />

finemente macinato è un ottimo filler.<br />

FUMO DI SILICE: sottoprodotto p<br />

della produzione del silicio<br />

metallico e delle leghe ferro‐<br />

silicio.<br />

Ha dimensioni molto piccole<br />

(microsfere < 0.1μm) e quindi è un<br />

ottimo filler, oltre ad avere<br />

proprietà pozzolaniche eccellenti.

TUTTE LE POZZOLANE ANTICHE O MODERNE, NATURALI O<br />

ARTIFICIALI SONO MATERIALI IN PREVALENZA AMORFI, DI NATURA<br />

SILICO‐ALLUMINOSA,<br />

diventano un legante idraulico se mescolate con la calce. calce Il<br />

cemento Portland produce calce durante l’idratazione, la<br />

pozzolana trova dunque un ingrediente con il quale reagire.<br />

Pozzolana +acqua: nessun indurimento<br />

Pozzolana + acqua +calce: indurimento per<br />

formazione di composti chimici insolubili:<br />

-Silicati di calcio idrati (C-S-H)<br />

-Alluminati di calcio idrati (C-A-H)<br />

La vera pozzolana non è di per sé un legante

NNormativa ti europea sui i cementi ti UNI EN 197/1<br />

a) Tipo di cemento => composizione<br />

b) Classe di resistenza => Rm minima a 28gg,<br />

comportamento p alle brevi stagionature g (R, ( , N) )<br />

(ricavata mediante procedura standard su<br />

provini standardizzati)<br />

I ti i di t 25<br />

I tipi di cemento sono 25<br />

le classi di resistenza 6<br />

Totale=150, teoricamente possibili.

La miscela cemento cemento‐pozzolana pozzolana<br />

Cemento Portland + acqua:<br />

C‐A‐H C A H, C‐S‐H C S H<br />

(silicati ed alluminati idrati<br />

primari) primari),<br />

CH (calce di idrolisi)<br />

Cemento Portland +pozzolana<br />

+ acqua: CC‐S‐H S H,<br />

C‐A‐H (silicati ed alluminati<br />

idrati primari), primari) C‐S‐H* C S H , C‐AH* C AH<br />

(silicati ed alluminati<br />

idrati secondari)

Tipi di cemento:<br />

Cemento Portland‐ CEM I‐ con almeno il 95%<br />

di clinker (un solo tipo) tipo).<br />

Cementi Portland di miscela‐ CEM II‐<br />

( (17sottotipi) ) con almeno l il l 65% ddi clinker; l k<br />

se i costituenti secondari sono presenti in<br />

quantità pari al 6‐20% CEM II A<br />

se al 21‐35% 21 35% CEM II B.

Cemento d’altoforno d altoforno ‐ CEM III III‐ (3 sottotipi)<br />

loppa 36‐65% CEM III A<br />

loppa 66 66‐80% 80% CEM III B<br />

loppa 81‐95% CEM III C<br />

Cemento pozzolanico ‐ CEM IV‐ ( (2 sottotipi) )<br />

costituenti minerali 11‐35% CEM IV A<br />

costituenti minerali 36‐55% CEM IV B<br />

Cemento composito ‐ CEM V ‐ (2 sottotipi)<br />

costituenti minerali 36‐60% CEM V A<br />

costituenti minerali 61 61‐80% 80% CEM V B

Le e sei se classi c ass di d resistenza es ste a mostrate ost ate in tabella tabe a vengono e go o<br />

stabilite dal produttore di cemento attraverso una<br />

procedura p standardizzata:<br />

‐stesso rapporto<br />

acqua/cemento / (0.5), (0 5)<br />

‐stesso rapporto<br />

sabbia/cemento bbi / (3) (3),<br />

ma anche stesso tipo di<br />

sabbia, bbi stessa tipologia i l i<br />

di provini (prismatici<br />

4X4X16 4X4X16cm) ) e<br />

stessa stagionatura<br />

(U (U.R.>95%, R 95% T=20°C).<br />

T 20°C)

Le classi di resistenza del cemento non<br />

stabiliscono la resistenza a compressione del<br />

calcestruzzo l t confezionato f i t con quel l cemento, t<br />

ma individuano una scala di potenzialità dei<br />

vari cementi.<br />

Le prove su malta standard servono a<br />

distinguere g i cementi prima p di immetterli sul<br />

mercato attraverso informazioni relative alle<br />

prestazioni p meccaniche “potenziali” p alle brevi e<br />

alle lunghe stagionature.