Esperienze di simulazione di stampaggio a freddo di ... - EnginSoft

Esperienze di simulazione di stampaggio a freddo di ... - EnginSoft

Esperienze di simulazione di stampaggio a freddo di ... - EnginSoft

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

26 - Newsletter <strong>EnginSoft</strong> Year 8 n°3<br />

<strong>Esperienze</strong> <strong>di</strong> <strong>simulazione</strong> <strong>di</strong><br />

<strong>stampaggio</strong> a <strong>freddo</strong> <strong>di</strong> acciaio con<br />

presse automatiche multi stazione:<br />

l’ottimizzazione <strong>di</strong> processo come<br />

strumento per ottenere le migliori<br />

prestazioni e la massima qualità<br />

I processi <strong>di</strong> lavorazione dei materiali metallici per deformazione<br />

plastica sono la chiave per l’ottenimento <strong>di</strong> componenti<br />

meccanici <strong>di</strong> elevata qualità. Questo tipo <strong>di</strong> processo<br />

non comporta infatti variazioni strutturali del metallo, che<br />

mantiene quin<strong>di</strong> le sue caratteristiche meccaniche e resistenziali.<br />

Lo <strong>stampaggio</strong> a <strong>freddo</strong> si ottiene me<strong>di</strong>ante presse meccaniche<br />

automatiche multistazione, dove il preformato viene<br />

trasferito tra una stazione e la successiva me<strong>di</strong>ante sistemi<br />

transfer molto rapi<strong>di</strong>. Per garantire una maggior resistenza<br />

agli elevati livelli <strong>di</strong> carico dovuti alla deformazione a <strong>freddo</strong><br />

del metallo gli stampi sono sovente costituiti da più parti<br />

<strong>di</strong> materiali anche <strong>di</strong>fferenti, parti montate in sequenza<br />

me<strong>di</strong>ante interferenza termica/meccanica. Per garantire un<br />

sufficiente riempimento <strong>di</strong> forme profonde si ricorre talvolta<br />

all’utilizzo <strong>di</strong> stampi flottanti montati su molle/cuscini in<br />

grado <strong>di</strong> guidare il materiale in modo più efficace.<br />

Punto critico <strong>di</strong> queste lavorazioni è sempre trovare il giusto<br />

compromesso tra la minima quantità <strong>di</strong> materiale necessaria<br />

per ottenere il componente e l’in<strong>di</strong>viduazione delle<br />

corretta sequenza <strong>di</strong> deformazione, in modo da garantire un<br />

riempimento corretto senza <strong>di</strong>fetti e piegature. Nella pratica<br />

produttiva queste operazioni <strong>di</strong> aggiustamento e calibrazione<br />

sono effettuate dalle persone con maggiore esperienza<br />

pratica <strong>di</strong> <strong>stampaggio</strong> nell’azienda e sono frutto <strong>di</strong> una<br />

lunga serie <strong>di</strong> prove sul campo.<br />

In altri casi l’utilizzo delle macchine non è ottimale: l’errata<br />

<strong>di</strong>stribuzione della deformazione tra le varie stazioni può<br />

portare a comprimere dei pezzi già completamente riempiti,<br />

sovraccaricando la macchina e deteriorando gli stampi.<br />

Tutte le scelte, riassumendo, sono dettate dall’esperienza: il<br />

progettista non ha modo <strong>di</strong> testare nuove soluzioni per ottimizzare<br />

il proprio processo.<br />

La Simulazione <strong>di</strong> Processo:<br />

un nuovo approccio progettuale<br />

Da alcuni anni è <strong>di</strong>sponibile un approccio nuovo al problema<br />

dell’ottenimento <strong>di</strong> pezzi <strong>di</strong> qualità per <strong>stampaggio</strong> a<br />

<strong>freddo</strong>: la <strong>simulazione</strong> del processo. Me<strong>di</strong>ante software molto<br />

sofisticati in grado <strong>di</strong> effettuare una miriade <strong>di</strong> calcoli<br />

matematici partendo dalle informazioni geometriche e fisiche<br />

del processo è possibile prevedere come il materiale an-<br />

drà a scorrere tra gli stampi per formare il pezzo. In altre<br />

parole lo stampatore può finalmente “mettere la testa tra<br />

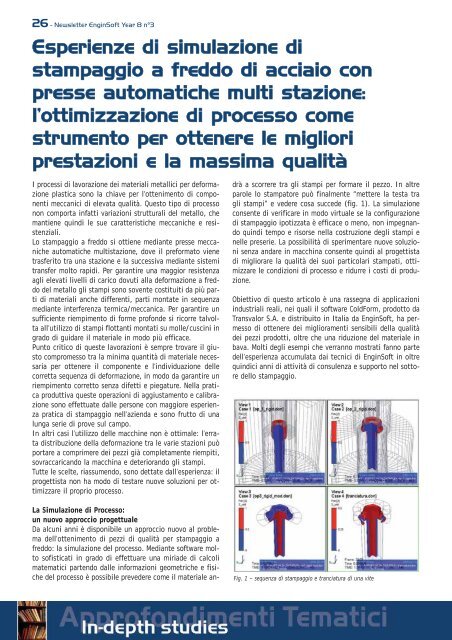

gli stampi” e vedere cosa succede (fig. 1). La <strong>simulazione</strong><br />

consente <strong>di</strong> verificare in modo virtuale se la configurazione<br />

<strong>di</strong> <strong>stampaggio</strong> ipotizzata è efficace o meno, non impegnando<br />

quin<strong>di</strong> tempo e risorse nella costruzione degli stampi e<br />

nelle preserie. La possibilità <strong>di</strong> sperimentare nuove soluzioni<br />

senza andare in macchina consente quin<strong>di</strong> al progettista<br />

<strong>di</strong> migliorare la qualità dei suoi particolari stampati, ottimizzare<br />

le con<strong>di</strong>zioni <strong>di</strong> processo e ridurre i costi <strong>di</strong> produzione.<br />

Obiettivo <strong>di</strong> questo articolo è una rassegna <strong>di</strong> applicazioni<br />

industriali reali, nei quali il software ColdForm, prodotto da<br />

Transvalor S.A. e <strong>di</strong>stribuito in Italia da <strong>EnginSoft</strong>, ha permesso<br />

<strong>di</strong> ottenere dei miglioramenti sensibili della qualità<br />

dei pezzi prodotti, oltre che una riduzione del materiale in<br />

bava. Molti degli esempi che verranno mostrati fanno parte<br />

dell’esperienza accumulata dai tecnici <strong>di</strong> <strong>EnginSoft</strong> in oltre<br />

quin<strong>di</strong>ci anni <strong>di</strong> attività <strong>di</strong> consulenza e supporto nel sottore<br />

dello <strong>stampaggio</strong>.<br />

Fig. 1 – sequenza <strong>di</strong> <strong>stampaggio</strong> e tranciatura <strong>di</strong> una vite

Quali sono gli aspetti che rendono ColdForm lo strumento<br />

adatto alla <strong>simulazione</strong> del processo <strong>di</strong> <strong>stampaggio</strong> a<br />

<strong>freddo</strong> <strong>di</strong> acciaio?<br />

Normalmente le matrici/punzoni/spine hanno una forma anche<br />

molto complessa e provengono da CAD anche molto <strong>di</strong>versi:<br />

ColdForm garantisce la massima compatibilità nell’importazione<br />

attraverso i formati .stl o .step ed il rapido ottenimento<br />

<strong>di</strong> superfici adatte alla <strong>simulazione</strong> attraverso meshatori<br />

2D e 3D rapi<strong>di</strong> e precisi. Secondo aspetto la conoscenza<br />

del materiale in funzione delle temperature e velocità<br />

<strong>di</strong> deformazione: ColdForm ha un database <strong>di</strong> oltre 200<br />

leghe ferrose e non dove sono definite le funzioni sforzodeformazione<br />

elasto-plastiche dei materiali alla temperatura<br />

<strong>di</strong> <strong>stampaggio</strong>. È possibile inoltre definire i propri materiali<br />

partendo dalla proprietà meccaniche quali snervamento<br />

e rottura. Per quanto riguarda il contatto pezzo-stampi, in<br />

ColdForm sono implementate le leggi <strong>di</strong> attrito e <strong>di</strong> scambio<br />

termico validate me<strong>di</strong>ante confronto con la realtà, con<br />

la possibilità <strong>di</strong> applicare lubrificazioni localizzate degli<br />

utensili. Venendo quin<strong>di</strong> alla definizione della cinematica, è<br />

possibile sfruttare un database completo <strong>di</strong> presse meccaniche<br />

tra<strong>di</strong>zionali, ma anche, preformatrici assiali e tangenziali<br />

o presse utente. Tale flessibilità non va però a scapito della<br />

semplicità d’uso: per ogni tipologia <strong>di</strong> processo sono presenti<br />

un template ed un help on-line che lo rende <strong>di</strong> semplice<br />

ed imme<strong>di</strong>ato appren<strong>di</strong>mento.<br />

Volendo entrare nello specifico dei processi <strong>di</strong> deformazione<br />

plastica a <strong>freddo</strong> dei materiali metallici, acciaio in primis, si<br />

identificano dei settori <strong>di</strong> applicazione ben specifici:<br />

Thin Sheet forming (fig. 2): deformazione <strong>di</strong> lamiere, ottenuta<br />

attraverso <strong>di</strong>versi passaggi <strong>di</strong> piegatura o imbutitura.<br />

Nel caso <strong>di</strong> lamiere sottili (pochi mm) si preferisce adottare<br />

un approccio 2D/3D, con strumenti specifici (<strong>EnginSoft</strong><br />

utilizza e <strong>di</strong>stribuisce il prodotto “Forming Suite” <strong>di</strong> FTI –<br />

www.forming.com), in grado calcolare forma e <strong>di</strong>mensioni<br />

del blank e <strong>di</strong> evidenziare le grinzature e le zone <strong>di</strong> rottura<br />

del materiale. In questo ambito trovano applicazione anche<br />

Fig. 2a - calcolo del blank e del nesting<br />

Fig. 2b - analisi base <strong>di</strong> formabilità<br />

Newsletter <strong>EnginSoft</strong> Year 8 n°3 - 27<br />

strumenti specifici <strong>di</strong> ottimizzazione del layout <strong>di</strong> tranciatura<br />

(nesting tra<strong>di</strong>zionale e progressivo).<br />

Thick sheet forming (fig. 3): nel caso <strong>di</strong> lamiere spesse,<br />

l’interesse è rivolto a quello che accade nello spessore e<br />

quin<strong>di</strong> il calcolo con ColdForm consente <strong>di</strong> valutare lo spessore<br />

della lamiera deformata e aspetti importanti, quali la<br />

deformazione legata al ritorno elastico. Recentemente il<br />

modello è stato migliorato in modo da considerare gli effet-<br />

Fig. 3a – <strong>stampaggio</strong> flottante e ritorno elastico<br />

Fig. 3b – anisotropia del materiale<br />

Fig. 3c – piegatura profili me<strong>di</strong>ante treno <strong>di</strong> rulli

28 - Newsletter <strong>EnginSoft</strong> Year 8 n°3<br />

ti legati all’anisotropia del materiale, secondo il modello <strong>di</strong><br />

Hill.<br />

Ogni tipo <strong>di</strong> piegatura o imbutitura può essere simulato. Tra<br />

i processi più complessi si segnalano le operazioni <strong>di</strong> piegatura<br />

<strong>di</strong> profili (fig. 3c), ottenute dal passaggio attraverso<br />

treni <strong>di</strong> rulli: la flessibilità <strong>di</strong> ColdForm nell’impostazione <strong>di</strong><br />

cinematiche <strong>di</strong> traslazione/rotazione rende possibile la valutazione<br />

<strong>di</strong> macchine <strong>di</strong> questo tipo;<br />

Fig. 4 – sequenza <strong>di</strong> formatura da filo<br />

Bulk forming (fig. 4): deformazione da filo per ottenere<br />

minuterie metalliche, viti, bulloni, …con macchine automatiche<br />

multi stazione (fig. 4). Questo sarà il tema principale<br />

del presente articolo.<br />

Fig 5 – rivettaura e trazione vite<br />

Riveting (fig.5): in generale, tutte le valutazioni che possono<br />

essere effettuate nella fase <strong>di</strong> montaggio ed in esercizio<br />

<strong>di</strong> un fastener.<br />

Rolling e incremental forming (fig. 6): lavorazioni formatura<br />

a <strong>freddo</strong> per rotazione, quali la rollatura <strong>di</strong> anelli o la<br />

laminazione interna con movimento a spirale del mandrino,<br />

possono essere simulate con ColdForm. Lo stesso <strong>di</strong>casi per<br />

Fig 6 – rollatura e formatura incrementale<br />

i processi <strong>di</strong> formatura incrementale, dove dei rullini adagiano<br />

il materiale su un mandrino in rotazione.<br />

La <strong>simulazione</strong> dei processi <strong>di</strong> <strong>stampaggio</strong> a <strong>freddo</strong><br />

<strong>di</strong> viteria e minuteria<br />

Nel presente articolo si cercherà <strong>di</strong> fare il punto sullo stato<br />

dell’arte nel campo della <strong>simulazione</strong> dei processi <strong>di</strong> <strong>stampaggio</strong><br />

a <strong>freddo</strong> <strong>di</strong> viteria e minuteria: cosa è possibile si-<br />

Fig. 7 – sequenza <strong>di</strong> produzione <strong>di</strong> una vite<br />

mulare e che risultati significativi si ottengono. Seguiremo<br />

quin<strong>di</strong> una vite ed un bullone dalla bobina <strong>di</strong> filo alla messa<br />

in opera (fig. 7).<br />

a. Trafilatura del filo: il processo produttivo parte da una<br />

bobina <strong>di</strong> filo, dove il materiale è stato già trafilato, con<br />

una riduzione <strong>di</strong> sezione che ha comportato un accumulo<br />

<strong>di</strong> deformazione ed un incru<strong>di</strong>mento superficiale, che<br />

deve essere considerato per una corretta previsione degli<br />

scorrimenti del materiale nelle successive fasi <strong>di</strong> deformazione;<br />

b. Operazioni <strong>di</strong> estrusione del gambo e <strong>di</strong> formatura della<br />

testa: solitamente assialsimmetriche, vengono simulate<br />

con analisi 2D molto rapide in grado <strong>di</strong> deformare il<br />

materiale fino a riempire le zone più massive;<br />

c. Operazioni <strong>di</strong> sagomatura e finitura: i dettagli quali la<br />

forma esagonale e l’impronta a<br />

taglio/stella/brugola/multilobata si ottengono nelle fasi<br />

finali e richiedono una <strong>simulazione</strong> 3D, eventualmente<br />

semplificata con l’applicazione <strong>di</strong> piani <strong>di</strong> simmetria. In<br />

queste fasi la massima attenzione è rivolta al riempimento<br />

dell’impronta ed alla eventuale formazione <strong>di</strong><br />

ripieghe;<br />

d. Tranciatura delle bave: non sempre necessaria, consente<br />

<strong>di</strong> eliminare il materiale in eccesso sulla testa, legato al<br />

processo <strong>di</strong> deformazione applicato. Può essere simulata,<br />

per avere evidenza della forza necessaria alla tranciatura<br />

e le deformazioni conseguenti nel materiale, oppure<br />

si può effettuare una rimozione booleana del materiale<br />

in bava e generare così la geometria corretta per la/e<br />

successive fasi <strong>di</strong> calibrazione;<br />

e. Rollatura del filetto: operazione finale molto delicata,<br />

dove la vite passa attraverso dei rulli zigrinati, in grado<br />

<strong>di</strong> deformare il materiale con la creazione del filetto. In<br />

questa fase, complessa da simulare per le molte rotazioni<br />

che si ottengono, si punta a valutare la corretta crescita<br />

del materiale a formare i denti in rilievo.<br />

Riducendo ulteriormente l’analisi alle operazioni <strong>di</strong> deformazione,<br />

caratteristiche <strong>di</strong>stintive del processo sono:<br />

Utilizzo <strong>di</strong> macchine automatiche multi stazione, dove il<br />

risultato <strong>di</strong> ogni operazione è trasferito alla successiva.

ColdForm prevede introduzione della legge <strong>di</strong><br />

movimento della pressa meccanica attraverso<br />

un semplice modello, ma soprattutto consente<br />

l’impostazione <strong>di</strong> una sequenza <strong>di</strong> operazioni<br />

2D e/o 3D, con il trasferimento automatico<br />

<strong>di</strong> tutti i risultati calcolati da una fase<br />

alla successiva. Il tecnico risolve quin<strong>di</strong> una<br />

intera sequenza con una singola operazione.<br />

In un’analisi più avanzata si può anche tener<br />

conto della deflessione della pressa (fig. 8),<br />

legata ai <strong>di</strong>versi carichi che devono sopportare le <strong>di</strong>verse<br />

stazioni.<br />

Necessità <strong>di</strong> considerare il ritorno elastico all’estrazione<br />

del pezzo dalle matrici: ColdForm valuta il recupero della<br />

parte elastica della deformazione all’apertura degli<br />

stampi, trasferendo all’operazione successiva una geometria<br />

più grande e con<br />

una <strong>di</strong>stribuzione <strong>di</strong> tensioni<br />

inferiore;<br />

Per quanto riguarda l’analisi<br />

dei risultati, il progettista<br />

normalmente è interessato<br />

ai due aspetti:<br />

Riempimento: il materiale<br />

è sufficiente per riempire<br />

la geometria tra le<br />

matrici/punzoni/spine,<br />

oppure vi sono delle<br />

mancanze legate ad una errata stima del materiale in<br />

entrata od ad una <strong>di</strong>stribuzione non corretta dello stesso<br />

nelle fasi precedenti? Lo strumento dei contatti consente<br />

<strong>di</strong> colorare in blu le parti a contatto con le matrici<br />

ed in rosso le mancanze<br />

<strong>di</strong> riempimento<br />

(fig. 9). Seguire il flusso<br />

<strong>di</strong> materiale me<strong>di</strong>ante<br />

dei vettori <strong>di</strong> velocità,<br />

assieme alla visualizzazione<br />

dei contatti consente<br />

<strong>di</strong> comprendere in<br />

dettaglio come il materiale<br />

viene deformato,<br />

in<strong>di</strong>viduando possibili<br />

sacche isolate <strong>di</strong> non<br />

contatto, possibili <strong>di</strong>fet-<br />

Fig. 8. - pressa automatica multi-stazione e calcolo della<br />

deflessione della pressa<br />

Fig. 9 – analisi dei contatti – in rosso<br />

le mancanze<br />

Fig. 10 – ripiega tracciata con i<br />

marcatori<br />

Fig. 11 – sequenza <strong>di</strong> <strong>stampaggio</strong> <strong>di</strong> un silent<br />

block e confronto con geometria ideale (ALTIA<br />

Fontanafredda)<br />

Newsletter <strong>EnginSoft</strong> Year 8 n°3 - 29<br />

ti per intrappolamento <strong>di</strong> lubrificanti;<br />

Creazione <strong>di</strong> ripieghe: la geometria delle<br />

matrici obbliga il materiale a ripiegare su se stesso,<br />

formando delle ripieghe che possono essere<br />

critiche per la qualità del pezzo se rimangono<br />

nella zona interna e non eliminate con la successiva<br />

tranciatura. ColdForm recentemente ha visto<br />

introdurre un nuovo approccio per la tracciatura<br />

delle ripieghe, evidenziate ora attraverso dei<br />

marcatori (fig. 10) in grado <strong>di</strong> seguire il materiale<br />

durante lo scorrimento. È quin<strong>di</strong> possibile non<br />

solo in<strong>di</strong>viduare la posizione e la profon<strong>di</strong>tà <strong>di</strong> una ripiega,<br />

ma anche capire se questa rimarrà all’interno del<br />

pezzo o sarà localizzata in bava;<br />

Altri risultati che vengono normalmente valutati sono la deformazione<br />

equivalente del materiale, utile ad identificare le<br />

zone maggiormente stirate, e la <strong>di</strong>stribuzione <strong>di</strong> temperatura,<br />

che evidenzia eventuali surriscaldamenti. Di interesse è<br />

anche la valutazione della fibratura del materiale, in grado<br />

<strong>di</strong> garantire una corretta orientazione del materiale, ma anche<br />

<strong>di</strong> evidenziare eventuali ripieghe sottopelle.<br />

Il pezzo ottenuto da una sequenza anche complessa <strong>di</strong> operazioni,<br />

può essere confrontato con la geometria da ottenere,<br />

evidenziando mancanze e sovrametalli (fig. 11).<br />

Fig. 12 – configurazione “a botte” con <strong>di</strong>fetto e “conica” senza <strong>di</strong>fetto e<br />

con miglior riempimento (Legrand)<br />

Si riporta <strong>di</strong> seguito un esempio pratico <strong>di</strong> come la <strong>simulazione</strong><br />

abbia supportato i tecnici nella risoluzione <strong>di</strong> un <strong>di</strong>fetto<br />

<strong>di</strong> <strong>stampaggio</strong> presente sulla parte esterna della testa<br />

<strong>di</strong> una vite (fig. 12). La configurazione “a botte” scelta per<br />

la formatura della testa comportava nella successiva fase <strong>di</strong><br />

finitura una ricalcatura <strong>di</strong> materiale sulla superficie esterna

30 - Newsletter <strong>EnginSoft</strong> Year 8 n°3<br />

e un non completo riempimento dell’impronta interna. Non<br />

potendo intervenire sullo stampo <strong>di</strong> finitura, la cui geometria<br />

era vincolata, si è deciso <strong>di</strong> valutare <strong>di</strong>verse possibili<br />

geometrie della fase <strong>di</strong> formatura. L’assialsimmetria ha aiutato<br />

a semplificare il calcolo e la possibilità <strong>di</strong> avere un<br />

chaining automatico delle operazioni <strong>di</strong> effettuare il calcolo<br />

<strong>di</strong> <strong>di</strong>verse sequenze in parallelo. La configurazioni migliore<br />

si è rivelata essere una forma “conica”, in grado <strong>di</strong>stri-<br />

Fig. 13 – <strong>stampaggio</strong> bullone: processo <strong>di</strong> deformazione, tranciatura ed<br />

inserimento inserto in nylon<br />

buire in modo <strong>di</strong>fferente il materiale. Il <strong>di</strong>fetto esterno è<br />

stato eliminato e si è ottenuto anche un maggiore riempimento<br />

dell’impronta, che ha decisamente migliorato il trasferimento<br />

della coppia dal cacciavite alla vite in fase <strong>di</strong><br />

esercizio.<br />

Un altro esempio significativo è relativo al campo della produzione<br />

<strong>di</strong> bulloni, dove le analisi effettuate hanno riguardato<br />

tutte le fasi <strong>di</strong> produzione (fig. 13).<br />

La sequenza <strong>di</strong> <strong>stampaggio</strong> è stata migliorata per limitare le<br />

mancanze <strong>di</strong> riempimento tipiche <strong>di</strong> componenti esagonali<br />

ottenuti per deformazione da filo. Si è quin<strong>di</strong> simulata la fase<br />

<strong>di</strong> tranciatura, per valutare la forma della superficie tranciata.<br />

Il bullone è stato quin<strong>di</strong> soggetto ad un’analisi <strong>di</strong><br />

chiusura del bordo superiore sull’inserto autobloccante in<br />

nylon. L’accoppiamento è stato infine valutato a rotazione,<br />

in modo da valutare la coppia resistente finale.<br />

Un altro ambito ben specifico <strong>di</strong> utilizzo <strong>di</strong> ColdForm è per<br />

quanto riguarda la modellazione dei processi <strong>di</strong> tranciatura<br />

da lastra. Tale processo viene normalmente utilizzato per la<br />

produzione <strong>di</strong> rondelle rotonde piane o altri particolari <strong>di</strong>versamente<br />

sagomati. Per le tipologia più semplici si procede<br />

me<strong>di</strong>ante un punzone, che va a tranciare una certa parte<br />

<strong>di</strong> materiale, portando localmente a rottura. Criticità del<br />

processo sono la valutazione della qualità della superficie <strong>di</strong><br />

trancia al variare del profilo del punzone e della matrice<br />

e del materiale utilizzato. ColdForm è in grado <strong>di</strong> modellare<br />

l’intero procedere della frattura, dall’incurvamento<br />

superficiale in prossimità del punzone, alla superficie<br />

<strong>di</strong> scorrimento superiore, fino all’innesco ed alla<br />

propagazione della frattura (fig. 14a). Una volta calibrati<br />

i parametri delle funzioni <strong>di</strong> rottura, le misurazioni<br />

effettuabili nei risultati delle simulazioni sono<br />

molto vicine ai riscontri del processo reale.<br />

Vi sono altri processi <strong>di</strong> tranciatura <strong>di</strong> precisione, tra i quali<br />

il fine banking, per i quali l’obiettivo è quello <strong>di</strong> ottenere<br />

una superficie <strong>di</strong> taglio la più netta possibile, con tolleranze<br />

molto strette. La flessibilità <strong>di</strong> Coldform nell’imposta-<br />

Fig. 14a – tranciatura <strong>di</strong> rondelle (Panzeri)<br />

Fig. 14b – tranciatura fine <strong>di</strong> particolari complessi (Feintool)<br />

zione <strong>di</strong> sequenze <strong>di</strong> operazioni, ognuna con configurazioni<br />

flottanti, assieme alle funzioni <strong>di</strong> auto-adattività della<br />

mesh, in grado <strong>di</strong> aumentare il dettaglio nella zone <strong>di</strong> tranciatura,<br />

rendono possibile affrontare la <strong>simulazione</strong> anche <strong>di</strong><br />

questo processo con la necessaria qualità richiesta per i risultati<br />

(fig. 14b).<br />

Nel campo dello <strong>stampaggio</strong> a <strong>freddo</strong> gli “stampi” sono solitamente<br />

delle matrici e dei punzoni/spine in acciaio, quin<strong>di</strong><br />

pressoché dello stesso materiale da deformare: la superficie<br />

delle matrici/punzoni è soggetta anch’essa a deformazioni<br />

importanti, che possono portare ad una per<strong>di</strong>ta <strong>di</strong> tolleranza<br />

sul pezzo finale o ad<strong>di</strong>rittura a rottura degli stessi.<br />

Per questo motivo spesso si utilizzano configurazioni “blindate”,<br />

con inserti in metallo duro (TiC o Wi<strong>di</strong>a), pre-caricate<br />

per interferenza me<strong>di</strong>ante uno o più livelli <strong>di</strong> anelli esterni<br />

(Tool-stack). Tale accorgimento consente <strong>di</strong> creare uno<br />

stato <strong>di</strong> interno <strong>di</strong> compressione, in grado <strong>di</strong> abbassare i livelli<br />

<strong>di</strong> carico sopportati nella fase <strong>di</strong> <strong>stampaggio</strong>.<br />

Considerare quin<strong>di</strong> “rigi<strong>di</strong>” gli stampi può essere una buona<br />

approssimazione in termini <strong>di</strong> flusso <strong>di</strong> materiale, ma non<br />

consente <strong>di</strong> ottenere informazioni in merito allo stato deformativo/a<br />

rottura degli utensili. È necessaria quin<strong>di</strong> una<br />

analisi a stampi deformabili che tenga conto <strong>di</strong> tutti questi<br />

effetti: ColdForm consente <strong>di</strong> specificare geometria e mate-<br />

Fig. 15 – analisi a stampi deformabili <strong>di</strong> inserti precaricati e virtual interference fit

Fig. 16 – analisi degli stampi per configurazione <strong>di</strong> <strong>stampaggio</strong> a <strong>freddo</strong> <strong>di</strong> forcella (Omega I.F.S.)<br />

riale <strong>di</strong> ogni inserto, con la relativa interferenza tra gli anelli,<br />

sia in un approccio completo, sia attraverso il “virtual interference<br />

fit” in grado <strong>di</strong> calcolare l’effetto risultante dei<br />

blindaggi sulla superficie esterna dell’inserto (fig. 15).<br />

Per quanto riguarda possibili rotture degli stampi, il calcolo<br />

a stampi deformabili consente <strong>di</strong> valutare le zone maggiormente<br />

soggette alle sollecitazioni. Nel caso <strong>di</strong> seguito riportato,<br />

in produzione si riscontrava la frattura della matrice <strong>di</strong><br />

estrusione dovuta all’eccessiva sollecitazione <strong>di</strong> trazione accumulata.<br />

La <strong>simulazione</strong> effettuata con ColdForm (fig. 16)<br />

ha consentito <strong>di</strong> in<strong>di</strong>viduare la zona maggiormente sollecitata<br />

ed intervenire, me<strong>di</strong>ante opportuni blindaggi esterni in<br />

modo da ridurre, il valore nella zona critica. La nuova configurazione<br />

ha consentito <strong>di</strong> eliminare la rottura e <strong>di</strong> prolungare<br />

in modo significativo la vita utile degli stampi.<br />

Fig. 17 – rollatura del filetto – la posizione della vite rispetto ai rulli<br />

influenza il riempimento del profilo<br />

Un altro tema <strong>di</strong> interesse nel campo dello <strong>stampaggio</strong> a<br />

<strong>freddo</strong> <strong>di</strong> viteria sono le operazioni <strong>di</strong> rollatura del filetto<br />

per deformazione tra due rulli opportunamente zigrinati<br />

(fig.17). Il processo è industrialmente ben noto, ma la messa<br />

a punto dello stesso è basata sull’esperienza: punti critici<br />

sono la posizione <strong>di</strong> entrata della vite tra i rulli e la du-<br />

Newsletter <strong>EnginSoft</strong> Year 8 n°3 - 31<br />

rata del percorso <strong>di</strong> rollatura. Dal punto <strong>di</strong> vista<br />

della <strong>simulazione</strong> vi è la necessita <strong>di</strong> avere<br />

un calcolo robusto su una numero molto<br />

elevato <strong>di</strong> incrementi e la necessità <strong>di</strong> avere<br />

un elevato dettaglio nelle zone ove il materiale<br />

va a “riempire” il profilo: ColdForm è in<br />

grado <strong>di</strong> valutare correttamente tutti gli slittamenti<br />

della vite tra i rulli e le deformazioni<br />

locali sui denti grazie and una mesh autoadattiva<br />

che viene rigenerata più volte durante<br />

il calcolo. Tutte le operazioni <strong>di</strong> calibrazione<br />

del processo possono essere condotte in virtuale, pressoché<br />

eliminando gli interventi a bordo macchina.<br />

Ottimizzazione automatica del processo <strong>di</strong><br />

<strong>stampaggio</strong> a <strong>freddo</strong><br />

Lo sviluppo del software in questi anni ha avuto come tema<br />

principale il rendere il più possibile automatiche le operazioni<br />

da effettuare per simulare una sequenza, introducendo<br />

strumenti quali il chaining già descritti in precedenza. Il<br />

progettista si è però sempre trovato a dover fare delle scelte<br />

in base ai risultati delle simulazioni ed ipotizzare delle<br />

configurazioni alternative, valutando quin<strong>di</strong> gli effetti delle<br />

mo<strong>di</strong>fiche apportate. Tale lavoro <strong>di</strong> “trial & error” virtuale<br />

non consentiva <strong>di</strong> in<strong>di</strong>viduare la migliore configurazione<br />

possibile, ma solamente una migliore della precedente.<br />

La maggiore innovazione introdotta <strong>di</strong> recente nel software<br />

ColdForm è la possibilità <strong>di</strong> effettuare una procedura <strong>di</strong> ottimizzazione<br />

automatica, in grado <strong>di</strong> in<strong>di</strong>viduare la migliore<br />

combinazione dei parametri <strong>di</strong> processo per ottenere il particolare<br />

della migliore qualità possibile. L’utente è chiamato<br />

a definire il range <strong>di</strong> variazione dei parametri del proprio<br />

processo, ad esempio le <strong>di</strong>mensioni e la posizione del filo,<br />

le corse <strong>di</strong> <strong>stampaggio</strong>, ma anche le geometrie delle matrici/punzoni/stampi<br />

e gli obiettivi da raggiungere, quali ad<br />

esempio il completo riempimento dell’impronta, il rispetto<br />

<strong>di</strong> alcune tolleranze <strong>di</strong>mensionali, l’assenza <strong>di</strong> ripieghe. Il<br />

software creerà una prima generazione <strong>di</strong> in<strong>di</strong>vidui, ognuna<br />

costituita da una sequenza <strong>di</strong> <strong>stampaggio</strong>, effettuerà i calcoli<br />

e selezionerà i migliori in<strong>di</strong>vidui che andranno a costituire<br />

la base per le successive generazioni. Tale approccio<br />

porta alla rapida in<strong>di</strong>viduazione della configurazione <strong>di</strong> ottimo.<br />

Ve<strong>di</strong>amo l’applicazione <strong>di</strong> questo approccio in un paio<br />

<strong>di</strong> esempi <strong>di</strong> <strong>stampaggio</strong> a <strong>freddo</strong>.<br />

Minimizzare la deflessione <strong>di</strong> un punzone: la configurazione<br />

descritta nell’immagine seguente (fig. 18) è relativa ad un<br />

punzone leggermente fuori centro, la cui notevole deflessione,<br />

oltre 0.2 mm, unita agli elevati livelli <strong>di</strong> stress conseguenti,<br />

ne comportava la rottura durante lo <strong>stampaggio</strong>. Nel<br />

progetto <strong>di</strong> ottimizzazione i parametri che sono stati definiti<br />

sono stati la forma della superficie <strong>di</strong> testa del punzone<br />

(angolo e raggio <strong>di</strong> curvatura) me<strong>di</strong>ante il collegamento<br />

<strong>di</strong>retto a Pro-E. La procedura <strong>di</strong> ottimizzazione ha in<strong>di</strong>viduato<br />

quale migliore risultato una configurazione per la quale<br />

la deflessione laterale è stata ridotta a 0.055mm e un livello<br />

<strong>di</strong> stress decisamente inferiore al caso originale.

32 - Newsletter <strong>EnginSoft</strong> Year 8 n°3<br />

Fig. 18 – deflessione del punzone fuori centro: da 0.2mm a 0.055mm<br />

(BOLLHOFF OTALU)<br />

Un altro stu<strong>di</strong>o ha riguardato la minimizzazione del materiale<br />

utilizzato per una configurazione vite + rondella + dado<br />

utilizzata per serrare due lastre non parallele (fig. 19). Nello<br />

specifico si è cercato <strong>di</strong> ottenere un limitato spostamento<br />

del sistema dato un certo carico ed una limitata deformazione<br />

dei due oggetti. Il design iniziale è stato ottenuto<br />

usando le regole tra<strong>di</strong>zionali <strong>di</strong> progettazione. Nel software<br />

è stato sfruttato il link con il CAD esterno Solidworks per<br />

mo<strong>di</strong>ficare in modo opportuno la geometria <strong>di</strong> vite, rondella<br />

e bullone.<br />

Fig. 19a – definizione della configurazione e parametri impostati nel CAD<br />

(Lisi Aerospace)<br />

Fig. 19b – risultati dello stu<strong>di</strong>o <strong>di</strong> ottimizzazione effettuato (Lisi Aerospace)<br />

L’approccio <strong>di</strong> ottimizzazione è stato applicato a due configurazioni<br />

della stessa famiglia <strong>di</strong> prodotti, ma con <strong>di</strong>mensioni<br />

<strong>di</strong>fferenti, ottenendo dei risultati davvero significativi<br />

nel risparmio <strong>di</strong> materiale, come evidenzianto nella tabella<br />

sottostante:<br />

Le tecniche <strong>di</strong> ottimizzazione sono ovviamente utilizzabili<br />

in una miriade <strong>di</strong> processi ed applicazioni: ColdForm è stato<br />

stu<strong>di</strong>ato per avere una interfaccia <strong>di</strong> ottimizzazione decisamente<br />

facile da utilizzare, aspetto questo che rende<br />

molto rapida la definizione <strong>di</strong> un progetto anche molto complesso.<br />

Conclusioni<br />

La presente panoramica ha evidenziato come oggi sia possibile<br />

simulare tutte le operazioni necessarie alla produzione<br />

<strong>di</strong> un particolare in acciaio stampato a <strong>freddo</strong>, incluse le<br />

fasi <strong>di</strong> tranciatura e test in esercizio. I principali vantaggi<br />

dell’introduzione <strong>di</strong> ColdForm come strumento <strong>di</strong> riferimento<br />

per la progettazione dei processi <strong>di</strong> <strong>stampaggio</strong> a <strong>freddo</strong><br />

sono la possibilità <strong>di</strong> valutare a priori, a tendere ancora in<br />

fase <strong>di</strong> preventivazione la realizzabilità <strong>di</strong> un particolare,<br />

minimizzando il materiale in bava. Con la <strong>simulazione</strong> si eliminano<br />

quasi completamente gli aggiustamenti necessari<br />

quando si mette a punto un nuovo processo, evitando i costi<br />

relativi alla lavorazione <strong>di</strong> stampi prototipo e i fermi<br />

macchina necessari per la campionatura. Se le simulazioni<br />

sono fatte a-posteriori, ogni mo<strong>di</strong>fica apportata agli stampi<br />

ed il relativo effetto sulla qualità del pezzo sono valutabili<br />

senza la necessità <strong>di</strong> costose prove reali sotto la pressa.<br />

L’introduzione <strong>di</strong> ColdForm in ufficio tecnico consente<br />

infatti una profonda comprensione delle <strong>di</strong>namiche <strong>di</strong> flusso<br />

del materiale tra gli stampi e delle criticità del proprio<br />

processo. Risolvere una problematica attraverso la <strong>simulazione</strong><br />

consente ai tecnici <strong>di</strong> acquistare via via una maggiore<br />

sicurezza nell’affrontare famiglie <strong>di</strong> prodotti simili, ma<br />

anche <strong>di</strong> fare delle valutazioni, ancora in fase <strong>di</strong> preventivazione,<br />

delle criticità <strong>di</strong> nuovi particolari da produrre: tutte<br />

le esperienze fatte con il software possono infatti essere<br />

archiviate e <strong>di</strong>ventano patrimonio<br />

dell’azienda, utile<br />

anche a far crescere rapidamente<br />

delle nuove figure<br />

che andranno via via ad integrare<br />

e poi sostituire le figure<br />

storiche esperte <strong>di</strong><br />

<strong>stampaggio</strong>. L’acquisto del<br />

software ColdForm e il<br />

know-how che l’azienda acquisisce<br />

con la formazione<br />

specifica <strong>di</strong> <strong>EnginSoft</strong> sono<br />

un vantaggio competitivo<br />

che ha imme<strong>di</strong>ate ricadute<br />

concrete sul miglioramento<br />

del proprio modo <strong>di</strong> produrre,<br />

consentendo un rapido<br />

ammortamento dell’investi-

Panzeri<br />

La Panzeri S.p.A. ha intrapreso<br />

un'espansione in settori a<br />

lei nuovi con un conseguente<br />

sviluppo in conoscenze e tecnologie<br />

ed un aggiornamento<br />

degli strumenti <strong>di</strong> lavoro con i<br />

quali sod<strong>di</strong>sfare una duplice<br />

funzione: interna legata agli stu<strong>di</strong> <strong>di</strong> fattibilità e alle ottimizzazioni<br />

<strong>di</strong> processo, esterna nei casi in cui l'azienda entri attivamente<br />

nella fase <strong>di</strong> progettazione. L’ing. Luca Panzeri, <strong>di</strong>rettore generale<br />

<strong>di</strong> Panzeri SpA ha <strong>di</strong>chiataro: ”il software ColdForm ci consente <strong>di</strong><br />

valutare le zone <strong>di</strong> mancato riempimento e quelle soggette a deformazioni<br />

vicine al limite <strong>di</strong> frattura. Sono stati così analizzati e<br />

ottimizzati i cicli <strong>di</strong> particolari già in produzione, ottenendo una<br />

significativa riduzione dei costi <strong>di</strong> lavorazione, passando dal para<strong>di</strong>gma<br />

del “cerco un modo <strong>di</strong> fare” a quello del “cerco il miglior<br />

modo <strong>di</strong> fare”. L’apporto <strong>di</strong> <strong>EnginSoft</strong> è stato fondamentale nella<br />

fase <strong>di</strong> primo appren<strong>di</strong>mento, e soprattutto quando le configurazioni<br />

da risolvere sono <strong>di</strong>venute via via più complesse e la loro<br />

esperienza <strong>di</strong> anni <strong>di</strong> utilizzo dello strumento ci ha decisamente<br />

accelerato l’impostazione e la corretta soluzione <strong>di</strong> queste tipologie.”<br />

ALTIA Fontanafredda<br />

ALTIA Fontanafredda si è affermata come<br />

fornitore <strong>di</strong> secondo livello dei più importanti<br />

produttori europei <strong>di</strong> componenti<br />

per auto. La continua ricerca <strong>di</strong> nuove<br />

tecnologie e il costante impegno nell’innovare<br />

e affinare i processi <strong>di</strong> produzione<br />

sono i punti <strong>di</strong> forza <strong>di</strong> ALTIA che le hanno consentito <strong>di</strong> <strong>di</strong>ventare<br />

un’azienda <strong>di</strong> riferimento per l'industria automobilistica europea.<br />

Per mantenere questo livello <strong>di</strong> eccellenza, un importante investimento<br />

è stato fatto per dotare i reparti Progettazione, Ricerca<br />

e Sviluppo <strong>di</strong> strumenti all'avanguar<strong>di</strong>a quali il software ColdForm,<br />

che consente <strong>di</strong> verificare e simulare le nuove soluzioni tecniche<br />

nella fase <strong>di</strong> progettazione, per i nuovi particolari sempre più complessi<br />

che ci vengono richiesti dai nostri clienti. Gianfanco<br />

Marcandella, responsabile R&D <strong>di</strong> ALTIA Fontanafredda, ha <strong>di</strong>chiarato:<br />

“Grazie a ColdForm siamo in grado <strong>di</strong> evidenziare a priori<br />

comportamenti anomali del materiale, controllato che il processo<br />

non comprometta l’integrità del particolare e verificare la geometria<br />

degli stampi in funzione della configurazione finale del pezzo.<br />

È inoltre possibile stabilire la potenza totale necessaria allo <strong>stampaggio</strong>,<br />

scegliendo la pressa più idonea allo scopo e limitando usure<br />

anomale o precoci degli stampi nelle varie posizioni, evitando<br />

così eventuali sostituzioni indesiderate”.<br />

“Grazie all'affiancamento dei tecnici <strong>EnginSoft</strong>” - ha concluso<br />

l’ing. Marcandella - “abbiamo potuto interpretare i risultati in modo<br />

da limitare al minimo il tempo <strong>di</strong> campionatura sulla pressa e<br />

le operazioni <strong>di</strong> ripresa alla macchina utensile, con una più rapida<br />

messa in produzione ed una sensibile riduzione dei costi unitari <strong>di</strong><br />

produzione”.<br />

Newsletter <strong>EnginSoft</strong> Year 8 n°3 - 33<br />

mento necessario. <strong>EnginSoft</strong> ha una esperienza <strong>di</strong> oltre 15<br />

anni nell’utilizzo <strong>di</strong> ColdForm ed è in grado <strong>di</strong> ascoltare le<br />

più svariate esigenze provenienti dalle industrie e rispondere<br />

con delle soluzioni su misura, dai servizi alla formazione,<br />

base ed avanzata, all’uso del software, agli affiancamenti<br />

on-job.<br />

Per informazioni, rivolgersi a:<br />

Ing. Marcello Gabrielli – <strong>EnginSoft</strong><br />

info@enginsoft.it<br />

Dichiarazioni <strong>di</strong> utilizzatori <strong>di</strong><br />

ColdForm nello <strong>stampaggio</strong> a<br />

<strong>freddo</strong> <strong>di</strong> acciaio<br />

DA-TOR<br />

Da-Tor S.p.A. ha scelto Coldform dopo<br />

aver effettuato alcune esperienze <strong>di</strong> <strong>simulazione</strong><br />

con <strong>EnginSoft</strong> dalla quali sono<br />

emerse la competenza dei tecnici <strong>di</strong><br />

<strong>EnginSoft</strong> nell’affrontare casi complessi,<br />

insieme alla consistenza ed alla facilità<br />

d'uso dello strumento per una applicazione industriale dello strumento.<br />

Nella successiva fase <strong>di</strong> formazione ed affiancamento all'uso<br />

del software, l'esperienza <strong>di</strong> <strong>EnginSoft</strong> è stata decisiva per<br />

passare dalle simulazioni più semplici ai casi più complicati.<br />

L'esperienza che i tecnici <strong>di</strong> Da-Tor S.p.A. stanno acquisendo ogni<br />

giorno nell'uso della <strong>simulazione</strong> numerica con ColdForm sta avendo<br />

delle sensibili ricadute sulla qualità del processo produttivo.<br />

Giovanni Rocca, Amministratore Delegato <strong>di</strong> Da-Tor S.p.A., ha in<strong>di</strong>viduato<br />

i seguenti vantaggi ottenuti con l'uso <strong>di</strong> ColdForm:<br />

analizzare il flusso <strong>di</strong> materiale con l'analisi dei contatti consente<br />

<strong>di</strong> in<strong>di</strong>viduare possibili mancanze o <strong>di</strong>fetti;<br />

la possibilità <strong>di</strong> testare in modo virtuale <strong>di</strong>fferenti configurazioni<br />

fa risparmiare tempo e costi <strong>di</strong> creazione/rifacimento <strong>di</strong><br />

stampi, limitando al minimo le campionature;<br />

la possibilità <strong>di</strong> verificare a priori delle soluzioni innovative,<br />

che consentano <strong>di</strong> eliminare i <strong>di</strong>fetti <strong>di</strong> <strong>stampaggio</strong> e la ripresa<br />

alla macchina utensile;<br />

l'analisi della potenza totale necessaria per ogni stazione in<br />

modo da scegliere correttamente la pressa e ripartire il carico;<br />

la limitazione <strong>di</strong> usure anomali o precoci degli stampi nelle<br />

varie posizioni, in modo da avere un deterioramento bilanciato<br />

degli stampi e non dover sostituire delle particolari posizioni<br />

prima delle altre.<br />

L'applicazione dell'approccio <strong>di</strong> <strong>simulazione</strong> con ColdForm a tutti i<br />

particolari attualmente in produzione consente inoltre a Da-Tor<br />

S.p.A. <strong>di</strong> costruire un archivio <strong>di</strong> problematiche risolte per famiglie<br />

<strong>di</strong> prodotti, limitando al minimo il tempo <strong>di</strong> campionatura sulla<br />

pressa e le operazioni <strong>di</strong> ripresa alla macchina utensile con una più<br />

rapida messa in produzione ed una sensibile riduzione dei costi<br />

unitari <strong>di</strong> produzione.